In der Welt der Präzisionsbearbeitung kann sich die Entscheidung zwischen manuellem Fräsen und CNC-Fräsen wie ein komplexes Labyrinth anfühlen. Jede Methode bietet einzigartige Vorteile und stellt unterschiedliche Herausforderungen dar, so dass die Entscheidung für Hersteller, die nach Effizienz und Qualität streben, von zentraler Bedeutung ist. Manuelle Fräsmaschinen sind seit langem der Eckpfeiler der traditionellen Bearbeitung und werden für ihre Einfachheit und praktische Kontrolle geschätzt. Im Zuge des technologischen Fortschritts revolutionieren jedoch CNC-Fräsmaschinen die Branche mit ihrer Automatisierung und Präzision. Wie stehen diese beiden Methoden im Vergleich zueinander, und was sollten Sie bei Ihrer Wahl beachten? Tauchen Sie ein, wenn wir die Nuancen, Vorteile und Nachteile des manuellen und des CNC-Fräsens analysieren und Ihnen die beste Lösung für Ihre Bearbeitungsanforderungen empfehlen.

Manuelle Fräsmaschinen verstehen

Manuelle Fräsmaschinen, auch bekannt als traditionelle Fräsmaschinen, sind seit langem in der Fertigungsindustrie unverzichtbar. Diese Maschinen werden von Hand bedient und erfordern das Geschick und die Präzision des Bearbeiters, um genaue Teile herzustellen. Die grundlegenden Aspekte manueller Fräsmaschinen zu verstehen, ist für jeden, der in der Metallverarbeitung und -bearbeitung tätig ist, unerlässlich.

Manuelle Fräsmaschinen bestehen aus mehreren wichtigen Komponenten, die zusammenarbeiten, um Materialien zu formen und zu schneiden: Der Sockel sorgt für Stabilität, während die Säule die vertikale Bewegung der Maschine unterstützt. Das Knie bewegt sich vertikal entlang der Säule, und der Schlitten bewegt sich horizontal auf dem Knie. Das Werkstück ist auf dem Tisch befestigt, der sich in drei Achsen bewegen kann: X (links-rechts), Y (vorne-hinten) und Z (oben-unten). Die Spindel hält das Schneidewerkzeug und dreht sich mit verschiedenen Geschwindigkeiten, um Schneidvorgänge auszuführen. Die Bediener verwenden Handräder, um die Bewegung des Tisches und der Spindel manuell zu steuern.

Manuelle Fräsmaschinen arbeiten unter der direkten Kontrolle des Bearbeiters, der die Einstellungen vornimmt und das Werkstück manövriert. Die Qualität des Endprodukts hängt stark von den Kenntnissen und der Erfahrung des Bedieners ab. Diese Maschinen können eine breite Palette von Materialien und Formen bearbeiten und eignen sich daher für Sonder- und Einzelanfertigungen. Der Bediener stellt Geschwindigkeit, Vorschub und Schnitttiefe manuell ein, was ständige Aufmerksamkeit und Anpassungen erfordert.

Es gibt verschiedene Arten von Handfräsmaschinen, die jeweils für bestimmte Anwendungen konzipiert sind. Vertikale Fräsmaschinen mit ihrer vertikal ausgerichteten Spindel eignen sich für Arbeiten wie Bohren, Ausbohren und Schneiden. Horizontalfräsmaschinen mit einer horizontal ausgerichteten Spindel sind ideal für schwere Aufgaben und zum Fräsen von Nuten. Universalfräsmaschinen können sowohl für das vertikale als auch für das horizontale Fräsen konfiguriert werden und bieten somit eine größere Flexibilität.

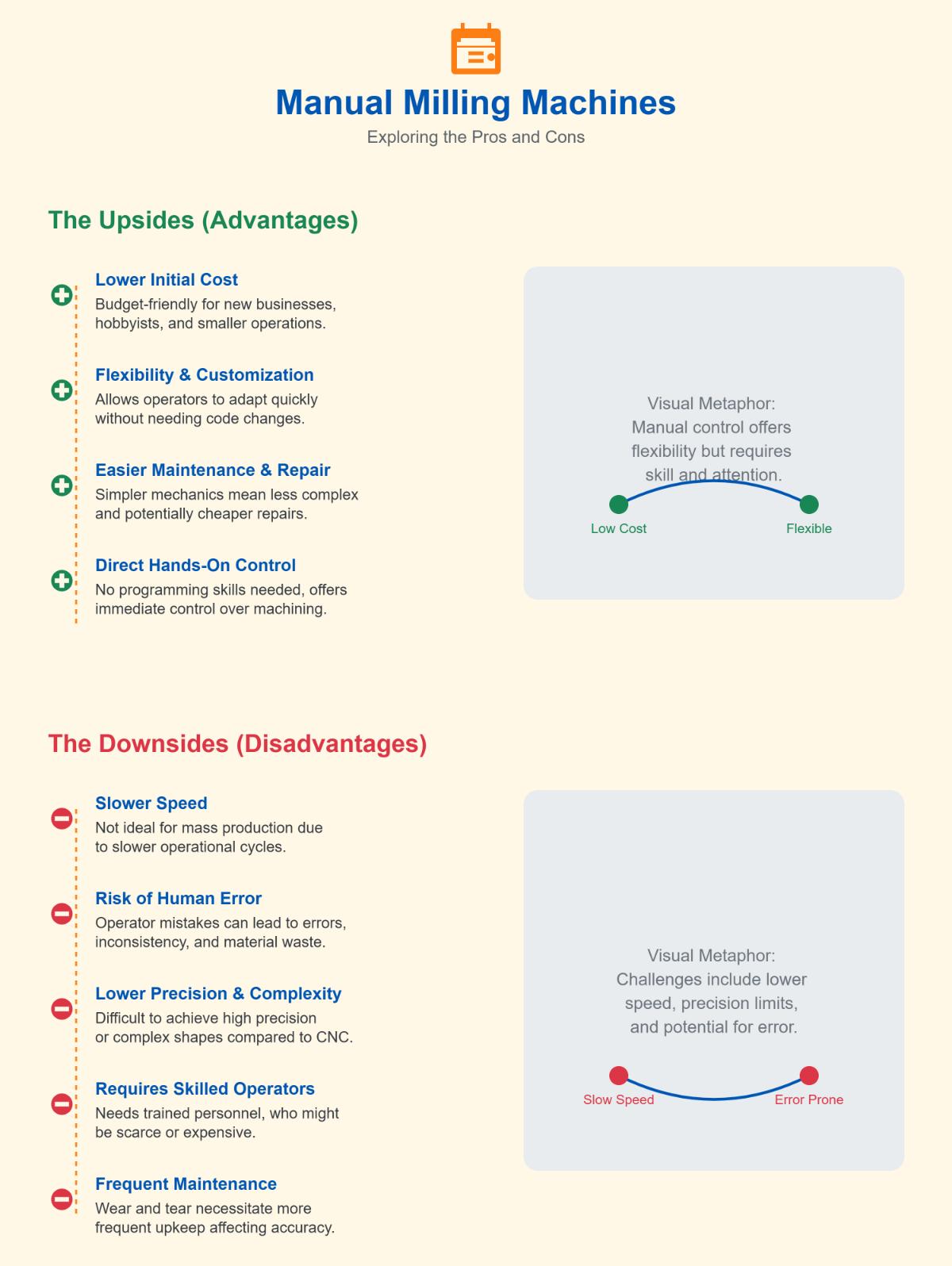

Manuelle Fräsmaschinen bieten mehrere Vorteile, die sie in bestimmten Fertigungsszenarien wertvoll machen. Sie sind kosteneffizient, mit einer geringeren Anfangsinvestition im Vergleich zu CNC-Maschinen, was sie für kleine Unternehmen und Start-ups zugänglich macht. Sie sind auch ideal für kundenspezifische Projekte und Prototypen, bei denen es häufig zu Designänderungen kommt. Die Bediener müssen keine komplexen Programmiersprachen oder Software erlernen, und die einfachere Konstruktion führt zu einer einfacheren und weniger kostspieligen Wartung und Reparatur.

Manuelle Fräsmaschinen bieten zwar Vorteile, haben aber auch Grenzen, die ihre Eignung für bestimmte Aufgaben beeinträchtigen. Die Abhängigkeit von den Fähigkeiten des Bedieners erhöht das Risiko von Fehlern und Unstimmigkeiten. Manuelle Vorgänge sind in der Regel langsamer, was sie für die Massenproduktion weniger geeignet macht. Jede Maschine erfordert einen eigenen Bediener, was die Arbeitskosten erhöht und die Skalierbarkeit einschränkt.

Manuelle Fräsmaschinen eignen sich am besten für bestimmte Anwendungen, bei denen sie ihre einzigartigen Vorteile voll ausspielen können. Sie sind perfekt für die Herstellung von Einzelteilen und Kleinserien, bei denen Flexibilität entscheidend ist. Sie sind auch für Reparatur- und Wartungsarbeiten geeignet, die keine hohe Präzision oder große Stückzahlen erfordern. Sie werden häufig in Bildungseinrichtungen eingesetzt, um die Grundlagen der Bearbeitung zu vermitteln und die Fähigkeiten der Bediener zu fördern.

Das Wissen um die Stärken und Grenzen manueller Fräsmaschinen ist entscheidend für eine kluge Entscheidung in der Fertigung und Metallbearbeitung. Diese Maschinen sind trotz des Aufkommens fortschrittlicher CNC-Technologie nach wie vor ein unverzichtbares Werkzeug für kundenspezifische Projekte, Reparaturen und Ausbildungszwecke.

Vorteile und Nachteile von manuellen Fräsmaschinen

Vorteile von manuellen Fräsmaschinen

Manuelle Fräsmaschinen sind einfache und vielseitige Werkzeuge, die in bestimmten Fertigungssituationen mehrere entscheidende Vorteile bieten.

Niedrigere Anfangskosten

Einer der wichtigsten Vorteile von manuellen Fräsmaschinen sind ihre geringeren Anschaffungskosten im Vergleich zu CNC-Maschinen (Computer Numerical Control). Dadurch sind sie auch für kleine Hersteller, Start-ups und Hobbyisten mit begrenztem Budget erschwinglich und ermöglichen es diesen Unternehmen, in andere wichtige Bereiche ihres Betriebs zu investieren.

Flexibilität und Anpassungsfähigkeit

Manuelle Fräsmaschinen sind sehr flexibel. Der Bediener kann während der Bearbeitung Anpassungen vornehmen, was für Einzelstücke oder Kleinserien, die Präzision erfordern, von großem Vorteil ist. Diese Anpassungsfähigkeit ermöglicht die Herstellung kundenspezifischer Teile, ohne dass eine umfangreiche Programmierung oder Einrichtung erforderlich ist.

Einfache Wartung

Die Wartung von manuellen Fräsmaschinen ist im Allgemeinen einfach und weniger kostspielig als die von CNC-Maschinen. Die einfachere mechanische Konstruktion bedeutet, dass Reparaturen oft ohne spezielle technische Unterstützung durchgeführt werden können. Diese einfache Wartung kann zu weniger Ausfallzeiten und niedrigeren Betriebskosten für Werkstätten führen, die auf manuelle Fräsmaschinen angewiesen sind.

Hands-on-Kontrolle

Die Bediener haben die volle Kontrolle über die manuellen Fräsmaschinen und können sofortige Anpassungen auf der Grundlage dessen vornehmen, was sie sehen und fühlen, was zum Erreichen des gewünschten Ergebnisses beiträgt. Erfahrene Maschinenbediener können ihr Fachwissen nutzen, um hochwertige Teile mit präzisen Abmessungen herzustellen.

Nachteile von manuellen Fräsmaschinen

Manuelle Fräsmaschinen haben zwar ihre Vorteile, weisen aber auch einige Einschränkungen auf, die ihre Eignung für bestimmte Anwendungen beeinträchtigen können.

Langsame Produktionsrate

Manuelle Fräsprozesse sind von Natur aus langsamer als die CNC-Bearbeitung und eignen sich daher weniger für die Massenproduktion oder für Projekte mit engen Terminen. Die Abhängigkeit von manuellen Einstellungen und Bedienereingriffen kann zu längeren Zykluszeiten führen, was die Gesamteffizienz verringert und die Wahrscheinlichkeit menschlicher Fehler erhöht.

Höhere Qualifikationsanforderung

Die effektive Bedienung einer manuellen Fräsmaschine erfordert ein hohes Maß an Geschick und Erfahrung. Präzision und Qualität des Ergebnisses hängen in hohem Maße von den Kenntnissen des Bedieners ab, was die Flexibilität der Arbeitskräfte einschränken und die Arbeitskosten erhöhen kann. Auch die Schulung neuer Bediener kann zeit- und ressourcenaufwändig sein, um ein hohes Niveau zu erreichen.

Begrenzte Präzision

Manuelles Fräsen ist anfälliger für menschliche Fehler, was im Vergleich zur CNC-Bearbeitung zu Schwankungen in der Produktqualität und höheren Ausschussraten führen kann. Das Erreichen einer gleichbleibenden Präzision und Wiederholbarkeit ist eine Herausforderung, insbesondere bei komplexen Geometrien oder engen Toleranzen. Diese Einschränkung kann für Branchen, die hohe Präzision und minimale Abweichungen erfordern, ein erheblicher Nachteil sein.

Komplexität Beschränkungen

Manuelle Fräsmaschinen sind weniger in der Lage, komplizierte Designs und komplexe Geometrien zu bearbeiten. Ihr Betrieb ist in der Regel auf einfachere Aufgaben beschränkt, und sie haben möglicherweise Schwierigkeiten mit mehrachsigen Bearbeitungen, die von CNC-Maschinen problemlos bewältigt werden können. Diese Einschränkung kann den Umfang der Projekte begrenzen, die mit manuellen Fräsmaschinen durchgeführt werden können.

Vergleich mit CNC-Fräsmaschinen

Um zu verstehen, welchen Platz manuelle Fräsmaschinen in der modernen Fertigung einnehmen, vergleichen wir sie mit CNC-Maschinen in einigen wichtigen Aspekten:

| Aspekt | Manuelle Fräsmaschinen | CNC-Fräsmaschinen |

|---|---|---|

| Anfängliche Kosten | Unter | Höher |

| Produktionsgeschwindigkeit | Langsam | Schnell |

| Präzision | Variabel, abhängig von den Fähigkeiten des Bedieners | Hoch, konsistent, mit minimalen menschlichen Fehlern |

| Personalisierung | Flexibel für kleine Chargen und einzigartige Projekte | Programmierbar für die Produktion in großem Maßstab mit gleichbleibenden Ergebnissen |

| Handhabung der Komplexität | Begrenzt auf einfache Designs | Verarbeitung komplexer Geometrien und mehrachsiger Bearbeitungen |

| Wartung | Einfach und weniger kostspielig | Erfordert spezialisierte Unterstützung, aber weniger häufig |

Einführung in CNC-Fräsmaschinen

Grundlagen des CNC-Fräsens

CNC-Fräsen (Computer Numerical Control Fräsen) ist ein hochentwickeltes Fertigungsverfahren, bei dem computergesteuerte Fräsmaschinen zum Einsatz kommen. Das CNC-Fräsen automatisiert komplizierte und sich wiederholende Aufgaben und bietet im Vergleich zum manuellen Fräsen eine höhere Präzision und Effizienz. Der Prozess beginnt mit einem CAD-Modell des Teils. Dieser Entwurf wird dann mit Hilfe von CAM-Software (Computer-Aided Manufacturing) in ein CNC-kompatibles Dateiformat umgewandelt, das den Betrieb der CNC-Maschine steuert.

Zu den wichtigsten Komponenten einer CNC-Fräsmaschine gehören die Steuerung, das Gehirn der Maschine, das die programmierten Anweisungen ausführt, die Spindel, die das Schneidwerkzeug hält und dreht, das Bett, das das Werkstück zur Stabilität trägt, und der Werkzeugrevolver, der mehrere Schneidwerkzeuge aufnehmen und automatisch für verschiedene Operationen umschalten kann.

Vergleich: Manuelles Fräsen vs. CNC-Fräsen

Beim Vergleich des manuellen Fräsens mit dem CNC-Fräsen gibt es einige deutliche Unterschiede, die die Vorteile und Grenzen der beiden Verfahren hervorheben.

| Merkmal | Manuelles Fräsen | CNC-Fräsen |

|---|---|---|

| Präzision und Genauigkeit | Der manuelle Betrieb schränkt die Präzision und Konsistenz ein. | Bietet hohe Präzision und Konsistenz durch computergesteuerte Bewegungen. |

| Geschwindigkeit und Effizienz | Zeitaufwendig, da jeder Vorgang manuell gesteuert werden muss. | Schneller und effizienter, mit der Fähigkeit, einmal programmiert, autonom zu arbeiten. |

| Komplexität der Teile | Begrenzt auf einfachere Formen aufgrund von Einschränkungen bei der manuellen Steuerung. | Zur Herstellung komplexer und komplizierter Teile mit mehrachsigen Bewegungen geeignet. |

| Erforderliche Arbeit und Fähigkeiten | Erfordert geschultes Personal, um die Maschine manuell einzurichten und zu bedienen. | Minimiert den Arbeits- und Qualifikationsbedarf, da die Vorgänge automatisiert sind. |

Arten von CNC-Fräsmaschinen

CNC-Fräsmaschinen werden nach ihren Achsen und ihrer Spindelausrichtung klassifiziert, so dass sie unterschiedliche Komplexitäts- und Präzisionsgrade bewältigen können.

- Vertikale Fräsmaschinen: Die Spindel ist vertikal ausgerichtet, wodurch sich diese Maschinen für Aufgaben wie Bohren, Ausbohren und Schneiden eignen.

- Horizontale Fräsmaschinen: Mit ihrer horizontal ausgerichteten Spindel sind diese Maschinen ideal für schwere Aufgaben und das Schneiden von Nuten.

- Mehrachsige Maschinen: Umfasst 3-Achsen-, 4-Achsen- und 5-Achsen-Maschinen, die mehr Flexibilität und Möglichkeiten zur Herstellung komplexer Formen bieten. Maschinen mit höheren Achsen ermöglichen kompliziertere und präzisere Bearbeitungsvorgänge.

Anwendungen des CNC-Fräsens

Aufgrund seiner Vielseitigkeit und Präzision wird das CNC-Fräsen in verschiedenen Branchen eingesetzt.

- Luft- und Raumfahrt und Automotive: Wird für die Herstellung komplexer, hochpräziser Komponenten verwendet, die für Leistung und Sicherheit unerlässlich sind.

- Elektronik: Von unschätzbarem Wert für die Herstellung komplizierter Teile, die in modernen elektronischen Geräten benötigt werden.

- Medizinische: Entscheidend für die Herstellung präziser medizinischer Instrumente und Implantate.

Vorteile des CNC-Fräsens

CNC-Fräsmaschinen sind aufgrund ihrer zahlreichen Vorteile aus der modernen Fertigung nicht mehr wegzudenken.

- Hohe Präzision und Konsistenz: CNC-Maschinen sorgen dafür, dass jedes Teil genau den Spezifikationen entspricht, wodurch die Variabilität verringert und die Qualität verbessert wird.

- Gesteigerte Effizienz: Durch die Automatisierung der Fräsvorgänge werden die Produktionszeit und die Arbeitskosten erheblich gesenkt, was die Produktion von Großserien ermöglicht.

- Flexibilität: CNC-Maschinen sind in der Lage, eine Vielzahl von Materialien zu verarbeiten und komplexe Formen zu produzieren, die den unterschiedlichsten Fertigungsanforderungen gerecht werden.

Manuelles Fräsen und CNC-Fräsen im Vergleich

Präzision und Genauigkeit

Bei manuellen Fräsmaschinen hängt die Präzision stark von den Fähigkeiten des Bedieners ab. Jede Bewegung und Einstellung wird manuell gesteuert, was es schwierig macht, eine gleichbleibende Genauigkeit zu gewährleisten, insbesondere bei komplexen Formen oder engen Toleranzen. Menschliche Fehler können zu Schwankungen bei den fertigen Teilen führen und sich auf folgende Aspekte auswirken

Im Gegensatz dazu verwenden CNC-Fräsmaschinen Computersoftware, um die Bewegung von Werkzeugen und Maschinen zu steuern. Diese Automatisierung ermöglicht hochpräzise und wiederholbare Vorgänge, wodurch die Wahrscheinlichkeit menschlicher Fehler erheblich verringert wird. CNC-Maschinen können durchgängig Teile mit exakten Spezifikationen herstellen und sind daher ideal für Branchen, in denen es auf Präzision ankommt.

Produktionsgeschwindigkeit

Das manuelle Fräsen ist in der Regel langsamer als das CNC-Fräsen, da der Bediener ständig eingreifen muss, da jede Einrichtung, Einstellung und jeder Vorgang manuelle Eingaben erfordert. Dieses langsamere Tempo macht das manuelle Fräsen weniger geeignet für die Massenproduktion oder für Projekte mit engen Fristen.

CNC-Fräsmaschinen können jedoch mit viel höheren Geschwindigkeiten arbeiten. Sobald sie programmiert sind, können sie autonom arbeiten und ermöglichen eine kontinuierliche Produktion ohne ständige Überwachung. Diese Effizienz führt zu schnelleren Durchlaufzeiten und höheren Produktionsvolumina, wodurch sich CNC-Fräsen besser für die Großserienfertigung eignet.

Flexibilität und Anpassungsfähigkeit

Das manuelle Fräsen bietet erhebliche Flexibilität für kundenspezifische Projekte und Kleinserien. Die Bediener können während der Bearbeitung Anpassungen in Echtzeit vornehmen, was bei Prototypen oder einzigartigen Teilen, die häufige Designänderungen erfordern, von Vorteil ist. Diese Anpassungsfähigkeit ist ein entscheidender Vorteil für Anwendungen, bei denen eine individuelle Anpassung unerlässlich ist.

Das CNC-Fräsen bietet ebenfalls ein gewisses Maß an Flexibilität, zeichnet sich aber durch die Herstellung gleichbleibender Teile über lange Produktionsläufe aus. Die anfängliche Einrichtung und Programmierung kann zwar zeitaufwändig sein, aber sobald eine CNC-Maschine konfiguriert ist, kann sie dasselbe Teil mit hoher Präzision über Tausende von Einheiten hinweg reproduzieren. Dies macht das CNC-Fräsen weniger flexibel für spontane Anpassungen, aber hocheffizient für sich wiederholende Aufgaben.

Qualifikationsanforderungen

Die Bedienung einer manuellen Fräsmaschine erfordert ein hohes Maß an Geschick und Erfahrung. Der Maschinist muss die Feinheiten der Maschine verstehen und präzise Einstellungen manuell vornehmen. Die Einarbeitung neuer Bediener kann zeit- und ressourcenaufwändig sein.

Beim CNC-Fräsen sind weniger Fachkenntnisse für den täglichen Betrieb erforderlich, da die Maschine die meisten Aufgaben nach der Programmierung selbständig ausführt. Für die Programmierung und Einrichtung ist jedoch qualifiziertes Personal erforderlich. Kenntnisse der CAD/CAM-Software und ein Verständnis der CNC-Programmiersprachen sind für die Optimierung der Leistung von CNC-Maschinen unerlässlich.

Kostenüberlegungen

Manuelle Fräsmaschinen sind im Vergleich zu CNC-Maschinen in der Anschaffung günstiger, was sie für kleine Unternehmen und Existenzgründer erschwinglicher macht. Außerdem sind sie aufgrund ihres einfacheren mechanischen Aufbaus in der Regel kostengünstiger zu warten, was sich in niedrigeren Betriebskosten niederschlägt.

CNC-Fräsmaschinen sind zwar in der Anschaffung teurer, bieten aber auf lange Sicht Kosteneinsparungen durch höhere Effizienz und geringere Arbeitskosten. Die Fähigkeit, große Mengen von Teilen schnell und mit minimalen Fehlern zu produzieren, kann die höheren Anfangsinvestitionen ausgleichen. Außerdem kann die Präzision von CNC-Maschinen den Materialabfall und die Nacharbeit reduzieren, was ebenfalls zu Kosteneinsparungen beiträgt.

Sicherheit

Beim manuellen Fräsen besteht eine direkte Interaktion mit der Maschine, was ein höheres Verletzungsrisiko für die Bediener mit sich bringt. Um diese Risiken zu minimieren, sind eine angemessene Schulung und Sicherheitsprotokolle unerlässlich.

CNC-Fräsmaschinen erhöhen die Sicherheit, indem sie den Bearbeitungsprozess in Schutzvorrichtungen einschließen. Durch die Automatisierung der Arbeitsabläufe ist weniger direktes menschliches Eingreifen erforderlich, was das Risiko von Unfällen und Verletzungen senkt. Dies macht das CNC-Fräsen zu einer sicheren Option für große Produktionsumgebungen.

Komplexität der Teile

Das manuelle Fräsen ist im Allgemeinen auf einfachere Geometrien beschränkt, da die manuelle Steuerung nur eingeschränkt möglich ist. Die Herstellung komplexer Formen oder mehrachsiger Operationen kann manuell schwierig und zeitaufwändig sein.

CNC-Fräsen eignet sich hervorragend für die Bearbeitung komplexer Designs und komplizierter Geometrien. Mehrachsige CNC-Maschinen können anspruchsvolle Bearbeitungsvorgänge durchführen, wie z. B. das simultane fünfachsige Fräsen, was die Herstellung hochkomplexer Teile mit hoher Präzision ermöglicht. Diese Fähigkeit ist für Branchen wie die Luft- und Raumfahrt und die Medizintechnik von entscheidender Bedeutung, in denen komplizierte Komponenten üblich sind.

Die Wahl der richtigen Fräsmaschine für Ihre Bedürfnisse

Identifizierung Ihrer Fräsbedürfnisse

Um die richtige Fräsmaschine auszuwählen, müssen Sie zunächst die spezifischen Anforderungen Ihres Projekts verstehen. Verschiedene Fräsaufgaben erfordern unterschiedliche Fähigkeiten, und die Wahl zwischen manuellen und CNC-Fräsmaschinen hängt von Faktoren wie Produktionsvolumen, Präzision, Komplexität und Budget ab.

Produktionsvolumen

Bei der Auswahl einer Fräsmaschine ist die Einschätzung des Produktionsvolumens entscheidend. Bei kleinen oder kundenspezifischen Projekten bieten manuelle Fräsmaschinen die Flexibilität, Anpassungen während der laufenden Produktion ohne umfangreiche Programmierung vorzunehmen. Damit sind sie ideal für die Produktion von Kleinserien oder Einzelstücken. Wenn Sie hingegen eine große Anzahl identischer Teile herstellen müssen, sind CNC-Fräsmaschinen effizienter. Durch ihre Fähigkeit, unabhängig zu arbeiten und gleichbleibend hochwertige Teile schnell zu produzieren, sind sie ideal für die Großserienfertigung.

Präzision und Genauigkeit

Der für Ihre Teile erforderliche Präzisionsgrad kann Ihre Entscheidung maßgeblich beeinflussen. Beim manuellen Fräsen, das in hohem Maße von den Fähigkeiten und der Erfahrung des Bedieners abhängt, kann es zu Schwankungen kommen, so dass es sich für Projekte eignet, bei denen eine perfekte Genauigkeit nicht unbedingt erforderlich ist. Bei Anwendungen, die eine hohe Präzision und Wiederholgenauigkeit erfordern, sind CNC-Fräsmaschinen jedoch überlegen. Ihre computergesteuerten Abläufe stellen sicher, dass jedes Teil genau den Spezifikationen entspricht, und minimieren das Risiko menschlicher Fehler.

Komplexität der Teile

Die Komplexität der Teile, die Sie herstellen müssen, ist ein weiterer wichtiger Faktor. Manuelle Fräsmaschinen eignen sich am besten für einfachere Geometrien und unkomplizierte Aufgaben. Mit komplizierten Konstruktionen und mehrachsigen Operationen haben sie Schwierigkeiten. Im Gegensatz dazu eignen sich CNC-Fräsmaschinen hervorragend für die Bearbeitung komplexer Formen und detaillierter Merkmale. Mit ihren mehrachsigen Funktionen können CNC-Maschinen anspruchsvolle Bearbeitungsaufgaben durchführen, die mit manuellen Fräsmaschinen schwierig oder unmöglich wären.

Haushaltszwänge

Das Budget ist immer ein wichtiger Faktor bei der Auswahl der Ausrüstung. Manuelle Fräsmaschinen haben niedrigere Anschaffungskosten und sind daher für kleine Unternehmen oder Start-ups mit begrenztem Kapital zugänglich. Aufgrund ihres einfacheren mechanischen Aufbaus sind auch die Wartungskosten tendenziell niedriger. Wenn es Ihr Budget zulässt, kann die Investition in CNC-Fräsmaschinen jedoch langfristige Einsparungen durch höhere Effizienz und geringere Arbeitskosten bringen. Die höheren Anfangsinvestitionen in CNC-Technologie können durch die Vorteile schnellerer Produktionszeiten und geringerer Materialabfälle ausgeglichen werden.

Geschicklichkeit und Arbeit

Berücksichtigen Sie die verfügbaren Qualifikationen Ihrer Arbeitskräfte. Manuelles Fräsen erfordert hochqualifizierte Bediener, die die Maschine manuell einstellen und präzise Schnitte durchführen können. Die Einarbeitung neuer Mitarbeiter kann zeitaufwändig und kostspielig sein. Beim CNC-Fräsen hingegen ist weniger qualifizierte manuelle Arbeit erforderlich. CNC-Maschinen erfordern zwar fachkundiges Personal für die Programmierung und Einrichtung, aber der tägliche Betrieb ist weitgehend automatisiert, so dass ein einziger Bediener mehrere Maschinen gleichzeitig bedienen kann.

Sicherheitserwägungen

Sicherheit ist in jeder Fertigungsumgebung von größter Bedeutung. Beim manuellen Fräsen besteht eine direkte Interaktion mit der Maschine, die ein höheres Verletzungsrisiko birgt. Eine angemessene Schulung und die Einhaltung von Sicherheitsprotokollen sind unerlässlich, um diese Risiken zu mindern. CNC-Fräsmaschinen erhöhen die Sicherheit, indem sie den Bearbeitungsprozess in Schutzvorrichtungen einschließen, wodurch die Notwendigkeit eines direkten menschlichen Eingriffs verringert und das Unfallrisiko gesenkt wird.

Flexibilität und Anpassungsfähigkeit

Überlegen Sie, wie oft Sie Teile anpassen oder Anpassungen in Echtzeit vornehmen müssen. Manuelle Fräsmaschinen sind sehr flexibel und ermöglichen es dem Bediener, während der Bearbeitung sofortige Änderungen vorzunehmen. Diese Flexibilität ist ideal für kundenspezifische Projekte, Prototypen und Reparaturen. CNC-Fräsmaschinen sind zwar weniger flexibel für Änderungen an Ort und Stelle, aber sie eignen sich hervorragend für die effiziente Herstellung großer Mengen standardisierter Teile. Sie sind programmierbar und ermöglichen die schnelle Fertigung komplexer Teile, sobald die Ersteinrichtung abgeschlossen ist.

Herstellungstechniken

Überblick über die Fertigungstechniken beim Fräsen

Die Fertigungstechniken beim Fräsen umfassen verschiedene Verfahren zum Formen und Schneiden von Werkstoffen, vor allem Metallen, mit manuellen oder CNC-Fräsmaschinen. Die Wahl der Technik hängt von Faktoren wie den Präzisionsanforderungen, dem Produktionsvolumen und der Komplexität der herzustellenden Teile ab.

Manuelle Frästechniken

Bei den manuellen Frästechniken hängt die Bedienung der Maschine und die Ausführung der verschiedenen Zerspanungsaufgaben von den Kenntnissen des Bearbeiters ab.

Plan- und Abrichtfräsen

Beim Planfräsen werden ebene Flächen auf dem Werkstück geschnitten, wobei das Schneidwerkzeug in der Regel senkrecht zur Oberfläche steht. Diese Technik ist nützlich, um glatte Oberflächen zu erzeugen und große Mengen an Material schnell abzutragen. Beim Planfräsen, auch Plattenfräsen genannt, werden mit einer horizontalen Spindel flache Oberflächen parallel zur Achse des Werkstücks geschnitten. Diese Technik ist ideal für die Herstellung einfacher, flacher Oberflächen und wird häufig für erste Schruppbearbeitungen verwendet.

Schlitzen

Schlitzen ist eine Technik, bei der ein Schneidwerkzeug verwendet wird, um Schlitze oder Nuten in das Werkstück zu schneiden. Dabei wird das Werkzeug vertikal oder horizontal entlang des Werkstücks bewegt, wodurch es sich für Teile eignet, die Nuten oder Kanäle erfordern.

CNC-Frästechniken

Beim CNC-Fräsen werden computergesteuerte Maschinen für präzise und komplexe Schnitte eingesetzt. Zu den wichtigsten CNC-Frästechniken gehören:

Gewindefräsen

Das Gewindefräsen ist eine CNC-Technik zur Herstellung von Gewinden in einem Werkstück. Dabei wird das Schneidwerkzeug gedreht und entlang der Achse des gewünschten Gewindes bewegt, wodurch präzise und gleichmäßige Innen- oder Außengewinde erzeugt werden können.

Zahnradfräsen

Das Zahnradfräsen wird zur Herstellung von Zahnrädern mit spezifischen Zahnprofilen verwendet. CNC-Maschinen können die Bewegung des Schneidwerkzeugs genau steuern und so die richtige Zahnform und den richtigen Abstand gewährleisten, was für Zahnräder in mechanischen Systemen unerlässlich ist.

Formfräsen

Beim Formfräsen werden mit speziell geformten Schneidwerkzeugen komplexe Konturen und Formen auf dem Werkstück erzeugt. CNC-Maschinen können Formfräsen mit hoher Präzision durchführen und eignen sich daher für die Herstellung komplizierter Designs und detaillierter Merkmale.

Vergleichende Analyse der Techniken

Der Vergleich von manuellen und CNC-Frästechniken zeigt deren Stärken und Grenzen in verschiedenen Fertigungsszenarien auf.

Präzision und Komplexität

Manuelle Frästechniken wie das Planfräsen und Nutenfräsen eignen sich für einfachere Aufgaben, bei denen Flexibilität und praktische Kontrolle erforderlich sind. Sie sind jedoch durch die Fähigkeiten des Bedieners und die Möglichkeiten der Maschine begrenzt, so dass es schwierig ist, hohe Präzision und komplexe Geometrien zu erreichen.

CNC-Frästechniken wie das Gewinde- und Zahnradfräsen bieten eine überragende Präzision und können komplexe Formen mühelos bearbeiten. Die Automatisierung und Computersteuerung von CNC-Maschinen sorgen für gleichbleibende Genauigkeit und machen sie ideal für die Herstellung komplizierter Teile mit engen Toleranzen.

Effizienz und Produktionsvolumen

Manuelle Frästechniken sind im Allgemeinen langsamer, da der Bediener ständig eingreifen muss. Sie eignen sich am besten für Kleinserien, kundenspezifische Projekte und die Herstellung von Prototypen, bei denen häufige Anpassungen und Änderungen in Echtzeit erforderlich sind.

CNC-Frästechniken bieten eine höhere Effizienz und sind für die Großserienfertigung geeignet. Einmal programmiert, können CNC-Maschinen autonom arbeiten, was die Zykluszeiten verkürzt und den Durchsatz erhöht. Diese Effizienz macht das CNC-Fräsen ideal für die Großserienfertigung und für sich wiederholende Aufgaben.

Fähigkeiten und Vielseitigkeit

Sowohl manuelle als auch CNC-Frästechniken können eine Vielzahl von Materialien bearbeiten, darunter Metalle, Kunststoffe und Verbundwerkstoffe. Die Vielseitigkeit von CNC-Fräsmaschinen ermöglicht jedoch die Bearbeitung anspruchsvollerer Materialien und die Durchführung komplexer Operationen, mit denen manuelle Maschinen Schwierigkeiten haben könnten.

Manuelle Frästechniken eignen sich hervorragend für Szenarien, die fliegende Anpassungen und kundenspezifische Anpassungen erfordern. Die Bediener können die Einstellungen während der Bearbeitung manuell anpassen, was diese Techniken sehr anpassungsfähig für einzigartige Teile und Prototypen macht.

CNC-Frästechniken sind zwar weniger flexibel für Änderungen in Echtzeit, bieten aber eine Programmierbarkeit, die eine konsistente Produktion von kundenspezifischen Teilen ermöglicht. Sobald die Ersteinrichtung abgeschlossen ist, können CNC-Maschinen das gleiche Design in mehreren Einheiten mit hoher Präzision reproduzieren.

Die Kenntnis dieser Techniken hilft den Herstellern, die beste Methode für ihre Bedürfnisse zu wählen und so Effizienz und Qualität zu verbessern.

Technische Referenzen und Einhaltung von Normen

Einhaltung von Normen

Sowohl manuelle als auch CNC-Fräsmaschinen müssen strenge Industrienormen einhalten, um Sicherheit, Präzision und Zuverlässigkeit zu gewährleisten. Die Einhaltung dieser Normen ist entscheidend für die Qualitätskontrolle und die Gewährleistung eines sicheren und effizienten Betriebs der Maschinen.

Sicherheitsstandards

Sicherheit ist in der Metallverarbeitung und -bearbeitung von größter Bedeutung. Sowohl für manuelle als auch für CNC-Fräsmaschinen gelten verschiedene Sicherheitsnormen, die das Bedienpersonal schützen und einen sicheren Betrieb gewährleisten sollen. Diese Normen enthalten in der Regel Anforderungen für:

- Schutz von Maschinen: Alle beweglichen Teile müssen umschlossen sein, damit sie nicht versehentlich berührt werden können.

- Not-Aus-Mechanismen: Leicht zugängliche Not-Aus-Tasten, um den Maschinenbetrieb im Notfall sofort zu stoppen.

- Bedienerschulung: Die Bediener müssen in der Bedienung der Maschine und den Sicherheitsverfahren angemessen geschult werden.

- Regelmäßige Wartung: Regelmäßige Wartungskontrollen sind vorgeschrieben, um sicherzustellen, dass alle Sicherheitsvorrichtungen funktionieren und die Maschine innerhalb sicherer Parameter arbeitet.

CNC-Fräsmaschinen verfügen häufig über fortschrittliche Sicherheitsfunktionen wie automatische Abschaltungen und Verriegelungen, die die Einhaltung der Sicherheitsvorschriften im Vergleich zu manuellen Maschinen verbessern können. Die geringere Notwendigkeit einer direkten Interaktion des Bedieners mit der Maschine senkt auch das Verletzungsrisiko.

Präzision und Qualitätsstandards

Präzision und Genauigkeit sind bei Fräsarbeiten von entscheidender Bedeutung, und sowohl manuelle als auch CNC-Maschinen müssen bestimmte Standards erfüllen, um eine gleichbleibende Qualität der Ergebnisse zu gewährleisten. Diese Normen orientieren sich häufig an internationalen Maßstäben wie den ISO-Normen (International Organization for Standardization). Zu den wichtigsten Aspekten gehören:

- Abmessungstoleranzen: Sicherstellen, dass die Maschine Teile innerhalb der vorgegebenen Toleranzen konstant produzieren kann.

- Qualität der Oberflächenbehandlung: Die Einhaltung hoher Standards für die Oberflächengüte bearbeiteter Teile, die in Branchen wie der Luft- und Raumfahrt und der Medizintechnik von entscheidender Bedeutung ist.

- Reproduzierbarkeit: Gewährleistung, dass die Maschine identische Teile mit minimaler Abweichung über mehrere Läufe hinweg produzieren kann.

CNC-Fräsmaschinen bieten in der Regel eine bessere Einhaltung von Präzisionsstandards, da ihre computergesteuerten Abläufe menschliche Fehler minimieren und die Wiederholbarkeit verbessern.

Technische Referenzen

Die Kenntnis der technischen Aspekte und Normen von manuellen und CNC-Fräsmaschinen hilft, fundierte Entscheidungen über deren Einsatz und Wartung zu treffen.

Manuelle Fräsmaschine Normen

Für manuelle Fräsmaschinen gibt es verschiedene Normen, die einen sicheren und effektiven Betrieb gewährleisten. Diese Normen behandeln Aspekte wie:

- Maschinenkonstruktion: Anforderungen an die beim Bau der Maschine verwendeten Materialien und Konstruktionstechniken, um Haltbarkeit und Stabilität zu gewährleisten.

- Spindeldrehzahlen und Vorschübe: Spezifikationen für den Bereich der Spindeldrehzahlen und Vorschubgeschwindigkeiten, die die Maschine unterstützen muss, um verschiedene Materialien und Schnittbedingungen zu bearbeiten.

- Bediener-Kontrollen: Leitlinien für die Gestaltung und Platzierung von Bedienelementen zur Gewährleistung von Benutzerfreundlichkeit und Sicherheit.

CNC-Fräsmaschine Normen

CNC-Fräsmaschinen unterliegen aufgrund ihrer Komplexität und der Notwendigkeit einer präzisen Steuerung strengeren Normen. Zu den wichtigsten Normen gehören:

- Programmiersprachen: Einhaltung von Standardprogrammiersprachen wie G-Code, um sicherzustellen, dass die Maschine die Anweisungen korrekt interpretiert und ausführt.

- Software-Integration: Anforderungen an die Integration von CAM-Software (Computer-Aided Manufacturing) mit der CNC-Maschine, um eine effiziente Programmierung und Bedienung zu ermöglichen.

- Automatisierung und Robotik: Normen für den Einsatz von automatisierten Systemen und Robotern zur Verbesserung der Effizienz und Sicherheit von CNC-Fräsarbeiten.

Einhaltung der Umweltvorschriften

Umweltstandards werden in der Fertigung immer wichtiger, auch beim Betrieb von Fräsmaschinen. Sowohl manuelle als auch CNC-Fräsmaschinen müssen Vorschriften einhalten, die ihre Umweltauswirkungen minimieren. Zu den wichtigsten Überlegungen gehören:

- Abfallwirtschaft: Ordnungsgemäße Entsorgung und Recycling von Metallspänen und anderen beim Fräsen anfallenden Abfällen.

- Energie-Effizienz: Einführung energieeffizienter Verfahren und Technologien zur Senkung des Energieverbrauchs von Fräsmaschinen.

- Emissionskontrolle: Sicherstellen, dass alle Emissionen aus dem Fräsprozess, wie Kühlmittelnebel oder Metallstaub, kontrolliert und minimiert werden, um die Umweltbelastung zu reduzieren.

CNC-Fräsmaschinen entsprechen aufgrund ihrer Präzision und Effizienz oft besser den Umweltnormen, da sie im Vergleich zu manuellen Fräsverfahren weniger Materialabfälle und Energie verbrauchen.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Was sind die Vor- und Nachteile von manuellen Fräsmaschinen?

Manuelle Fräsmaschinen bieten eine Reihe von Vorteilen, darunter niedrigere Anschaffungskosten, die sie für Start-ups, Hobbyisten und kleine Hersteller zugänglich machen. Sie bieten mehr Flexibilität und Anpassungsmöglichkeiten, da die Bediener Anpassungen in Echtzeit ohne komplexe Programmierung vornehmen können. Manuelle Maschinen sind aufgrund ihres einfacheren Aufbaus und der geringeren Anzahl von Komponenten leichter zu warten und zu reparieren. Darüber hinaus erfordern sie keine speziellen Programmierkenntnisse, so dass der Bediener den Bearbeitungsprozess direkt und praktisch steuern kann.

Allerdings haben manuelle Fräsmaschinen auch erhebliche Nachteile. Sie sind langsamer als CNC-Maschinen und eignen sich daher nicht für die Großserienfertigung. Der manuelle Betrieb erhöht das Risiko menschlicher Fehler, was zu uneinheitlichen Ergebnissen und höheren Ausschussraten führt. Sie können nicht die Präzision und Komplexität von CNC-Maschinen erreichen, insbesondere bei komplizierten Designs oder engen Toleranzen. Der effektive Betrieb dieser Maschinen erfordert hochqualifizierte und erfahrene Bediener, die schwer zu finden sind. Obwohl manuelle Maschinen leichter zu reparieren sind, müssen sie aufgrund von Verschleiß häufiger gewartet werden, was sich mit der Zeit auf ihre Genauigkeit auswirkt.

Was ist der Unterschied zwischen manuellem und CNC-Fräsen?

Manuelles Fräsen und CNC-Fräsen unterscheiden sich erheblich in Bezug auf Präzision, Produktionsgeschwindigkeit, Kosten, Flexibilität und Sicherheit. Beim manuellen Fräsen kommt es auf die Fähigkeiten und die Erfahrung des Bedieners an, um die Maschine zu steuern. Daher eignet sie sich für kundenspezifische Projekte, Reparaturen oder wenn die Komplexität des Materials oder der Konstruktion eine CNC-Bearbeitung unpraktisch macht. Allerdings ist sie zeitaufwändig und anfällig für menschliche Fehler, was ihre Präzision und Effizienz einschränkt.

Beim CNC-Fräsen hingegen wird der Bearbeitungsprozess mithilfe von Computersoftware automatisiert. Diese Methode bietet eine hohe Präzision und Wiederholbarkeit und ist daher ideal für die Massenproduktion und komplexe Geometrien. CNC-Maschinen können kontinuierlich mit minimaler Überwachung arbeiten, was die Arbeitskosten erheblich senkt und die Sicherheit erhöht.

Welche Faktoren sollte ich bei der Wahl zwischen manuellen und CNC-Fräsmaschinen berücksichtigen?

Bei der Wahl zwischen manuellen und CNC-Fräsmaschinen sollten mehrere wichtige Faktoren berücksichtigt werden, um sicherzustellen, dass die Auswahl Ihren speziellen Anforderungen entspricht.

Berücksichtigen Sie zunächst die Präzisions- und Genauigkeitsanforderungen Ihres Projekts. CNC-Fräsmaschinen bieten aufgrund ihrer computergesteuerten Abläufe eine höhere Präzision, da sie enge Toleranzen einhalten und eine gleichbleibende Qualität bei großen Produktionsläufen gewährleisten können. Im Gegensatz dazu hängt das manuelle Fräsen von den Fähigkeiten des Bedieners ab, was zu Schwankungen führen kann.

Zweitens sollten Sie die Produktionsgeschwindigkeit und das Produktionsvolumen bewerten. CNC-Maschinen sind wesentlich schneller und besser für die Großserienproduktion geeignet, während manuelle Maschinen besser für Kleinserien oder einmalige kundenspezifische Projekte geeignet sind, bei denen es auf Flexibilität ankommt.

Drittens: Beurteilen Sie den Arbeitsaufwand und die Kosten. CNC-Maschinen können von einem einzigen Bediener verwaltet werden, der mehrere Maschinen beaufsichtigt, was die Arbeitskosten senkt, auch wenn sie zunächst eingerichtet und programmiert werden müssen. Manuelle Maschinen hingegen benötigen einen qualifizierten Bediener pro Maschine, was die Arbeitskosten bei größeren Mengen erhöht, aber die Anfangskosten senkt.

Sicherheit und betriebliche Effizienz sind ebenfalls von entscheidender Bedeutung. CNC-Maschinen sind im Allgemeinen sicherer und effizienter, wobei automatisierte Prozesse und Schutzvorrichtungen das Verletzungsrisiko verringern. Manuelle Maschinen, die eine direkte Interaktion des Bedieners erfordern, können ein höheres Sicherheitsrisiko darstellen.

Berücksichtigen Sie die Komplexität der Teile und den Anpassungsbedarf. CNC-Maschinen eignen sich hervorragend für die Bearbeitung komplexer Geometrien und komplizierter Designs, während manuelle Maschinen mehr Flexibilität für kundenspezifische und kleinvolumige Aufgaben bieten.

Auch der Energieverbrauch und die Auswirkungen auf die Umwelt sollten in Betracht gezogen werden. CNC-Maschinen verbrauchen aufgrund des kontinuierlichen Motorbetriebs in der Regel mehr Energie, während manuelle Maschinen im Allgemeinen weniger Energie verbrauchen.

Schließlich sollten Sie auch die Erstinvestition und die Wartungskosten berücksichtigen. CNC-Maschinen erfordern eine höhere Erstinvestition und können aufgrund ihrer komplexen Elektronik höhere Wartungskosten verursachen. Im Gegensatz dazu sind manuelle Maschinen in der Anschaffung und Wartung kostengünstiger.

Gibt es spezielle Normen für die Sicherheit bei der Metallbearbeitung mit Fräsmaschinen?

Ja, es gibt spezifische Normen für die Sicherheit bei der Metallbearbeitung mit Fräsmaschinen. Zu den wichtigsten Vorschriften gehören Richtlinien von Organisationen wie der OSHA (Occupational Safety and Health Administration) und Canadian Standards. Diese Normen betonen die Bedeutung der Verwendung von persönlicher Schutzausrüstung (PSA) wie Schutzbrillen, Gehörschutz und Stahlkappenstiefel. Sie verlangen auch eine ordnungsgemäße Einrichtung der Maschinen, einschließlich der Sicherung von Werkstücken und der Sicherstellung, dass alle Schutzvorrichtungen vorhanden sind, um den Kontakt mit beweglichen Teilen zu verhindern. Nur geschultes und autorisiertes Personal sollte diese Maschinen bedienen und muss mit den Notfallmaßnahmen vertraut sein. Sowohl für manuelle als auch für CNC-Fräsmaschinen gibt es spezifische Sicherheitsaspekte, wobei das manuelle Fräsen mehr direkte menschliche Interaktion und Wachsamkeit erfordert. Die Einhaltung dieser Normen gewährleistet ein sicheres Arbeitsumfeld und minimiert das Unfallrisiko.

Welche Art von Fräsmaschine eignet sich besser für die Auftragsfertigung?

In der Auftragsfertigung bieten CNC-Fräsmaschinen im Allgemeinen größere Vorteile als manuelle Fräsmaschinen. CNC-Fräsen eignet sich besser für Projekte, die hohe Präzision, Konsistenz und Effizienz erfordern, insbesondere für komplexe und hochvolumige Produktionsaufgaben. CNC-Maschinen können Tausende von identischen Teilen schnell und mit minimalen menschlichen Fehlern herstellen und gewährleisten so Gleichmäßigkeit und hochwertige Ergebnisse. Außerdem bietet das CNC-Fräsen eine bessere Skalierbarkeit und Sicherheit, da weniger Menschen direkt mit den Maschinen interagieren müssen.

Für kleine oder einmalige kundenspezifische Projekte, bei denen die Einrichtungszeit und die Kosten kritisch sind, kann das manuelle Fräsen jedoch besser geeignet sein. Manuelle Fräsmaschinen sind kosteneffizient, flexibel und können schnelle Durchlaufzeiten bewältigen, ohne programmiert werden zu müssen. Damit sind sie ideal für spezifische, kundenspezifische Fertigungsaufgaben in kleinen Stückzahlen.

Was sind gängige Fertigungstechniken beim Fräsen?

Zu den gängigen Fertigungstechniken beim Fräsen gehören das Stirnfräsen, das Seitenfräsen, das Spreizfräsen, das Gruppenfräsen, das Schrägfräsen, das Zahnradfräsen, das Gewindefräsen und das Schlitzfräsen.

Beim Schaftfräsen werden mit Schaftfräsern Schlitze, Nuten und Profile in ein Werkstück eingebracht, die häufig in der Luft- und Raumfahrt und in der Automobilindustrie verwendet werden. Beim Scheibenfräsen werden Seitenfräser verwendet, um die Seiten eines Werkstücks zu bearbeiten und flache Oberflächen zu erzeugen, die häufig bei Aufhängungen für Kraftfahrzeuge verwendet werden. Beim Spreizfräsen werden gleichzeitig zwei parallele Flächen mit mehreren Seitenfräsern bearbeitet, was sich ideal für die Herstellung paralleler Nuten eignet. Beim Gangfräsen werden mehrere Fräser eingesetzt, um mehrere Flächen in einem Durchgang zu bearbeiten, was die Effizienz in der Massenproduktion erhöht. Beim Schrägfräsen werden schraubenförmige Teile oder Nuten durch Rotation des Fräsers entlang einer Schraubenlinie erzeugt, die für schraubenförmige Zahnräder und Gewinde verwendet werden. Beim Zahnradfräsen werden die Abmessungen und die Oberflächengüte von Zahnrädern verfeinert, was für präzise Zahnradmechanismen unerlässlich ist. Beim Gewindefräsen werden mit speziellen Fräsern Innen- und Außengewinde hergestellt, die in der Automobilindustrie und bei Konsumgütern eine wichtige Rolle spielen. Beim Nutenfräsen werden mit Schaftfräsern oder Nutenbohrern Schlitze in Werkstücke gefräst, die in verschiedenen Fertigungsbereichen weit verbreitet sind.