Unter mechanischer Korrektur versteht man die Korrektur von verformten Werkstücken und verformten Stahlwerkstoffen mit Hilfe von mechanischen Geräten. Zu den Geräten, die für die mechanische Korrektur verwendet werden, gehören Rollenrichtmaschinen, Rundwalzen, spezielle Richtmaschinen, Richtmaschinen und verschiedene Pressen, wie mechanische Pressen, hydraulische Pressen, Spindelpressen usw.

I. Methoden der mechanischen Korrektur und ihr Anwendungsbereich

Tabelle 1 Methoden der mechanischen Korrektur und ihr Anwendungsbereich

| Kategorie | Skizze | Anwendungsbereich | |

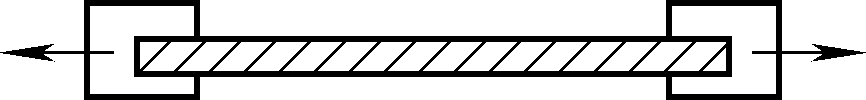

| Korrektur der Streckmaschine |  | Verziehen von dünnen Blechen, Verdrehen von Profilen, Richten von Rohren und Drähten | |

| Presse-Korrektur |  | Örtliche Korrektur von Platten, Rohren und Profilen | |

| Jacks Korrektur |  | Richten von Winkelstahl, Kanalstahl und I-Trägern, auch zum Biegen geeignet | |

| Walzen-Korrekturgerät | Gerade Rolle |  | Korrekturen an Platten, Rohren und Profilen |

| Schräge Rolle | Korrektur von Materialien mit rundem Querschnitt | ||

| Präzisionskorrektur von dünnwandigen Rohren mit kreisförmigem Querschnitt | ||

| Korrektur von dickwandigen Rundrohren und Stäben | ||

Die mit der mechanischen Korrektur erreichbare Genauigkeit ist in Tabelle 2 angegeben.

Tabelle 2: Korrekturgenauigkeit gängiger Korrektureinrichtungen

| Ausrüstung | Berichtigung Bereich | Korrekturgenauigkeit (mm) | |

| Walzen-Korrekturgerät | Mehrwalzen-Plattenkorrekturmaschine | Platte nivellieren | 1.0~5.0 |

| Mehrwalzen-Winkelstahlkorrekturmaschine | Winkeleisen | 1.0 | |

| Maschine zum Richten und Schneiden | Richten und Schneiden von Bandmaterial (Draht, Stange, Flachstahl, Band) | 0.5~0.7 | |

| Schrägrollenkorrekturmaschine | Richten von Rohren und Stangen mit rundem Querschnitt | Grobe Materialien 0,5-0,9 Fertige Materialien 0,1-0,2 | |

| Presse Maschine | Horizontale Biegepresse | I-Träger, Kanalstahl, stabförmige geschweißte Bauteile | 1.0 |

| Vertikale Biegepresse | |||

| Handpresse | Richten von Rohstoffen | Fertige Materialien 0,05-0,15 | |

| Friktionspresse | |||

| Hydraulische Presse | I-Träger, Kanalstahl, H-Träger, stabförmige geschweißte Bauteile | ||

II. Korrektur des Plattenmaterials

Die Verformung von Stahlblechen wird im Allgemeinen auf Mehrwalzenrichtmaschinen korrigiert. Beim Richten gilt: Je dicker die Stahlplatte, desto leichter ist sie zu korrigieren; je dünner die Platte, desto leichter verformt sie sich, was die Korrektur erschwert.

Richtmaschinen können nach der Anzahl der Walzen klassifiziert werden, z. B. fünf Walzen, sieben Walzen, neun Walzen, bis zu einundzwanzig Walzen usw. In Bezug auf die relative Position können sie in parallele und nicht-parallele Typen unterteilt werden. Große mehrachsige Richtmaschinen können Stahlplatten mit einer Dicke von bis zu 50 mm und einer Breite von 2000 mm richten.

Normalerweise werden Stahlplatten mit einer Dicke von mehr als 3 mm auf einer Fünf- oder Sieben-Walzen-Richtmaschine gerichtet, während dünne Stahlplatten mit einer Dicke von weniger als 3 mm auf einer Neun-, Elf- oder Mehrwalzen-Richtmaschine gerichtet werden müssen.

1. Grundlegende Prinzipien des Richtens von Stahlplatten

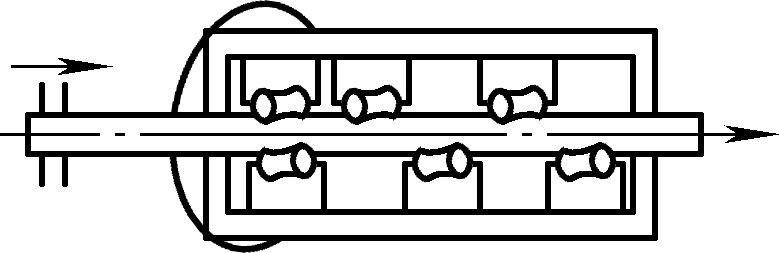

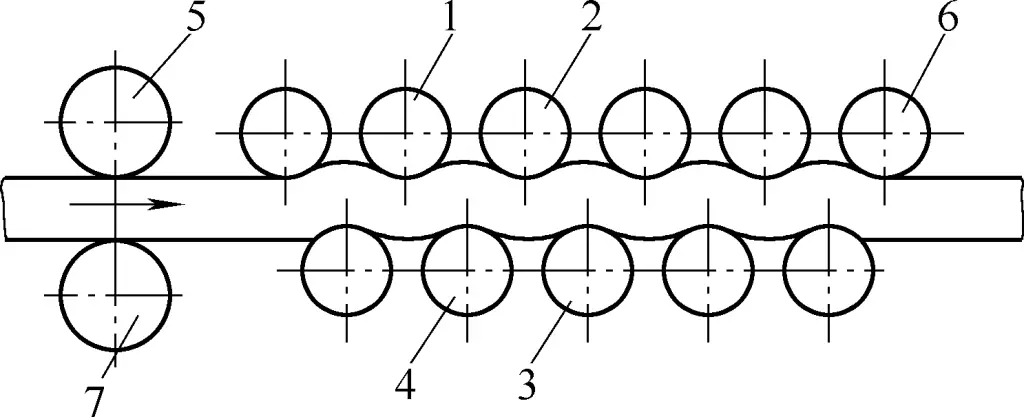

Das Grundprinzip der Richtmaschine für Stahlplatten ist in Abbildung 1 dargestellt. Die Walzen 5 und 7 sind Zuführungsführungswalzen, die Walze 6 ist die Entladeführungswalze, und die übrigen sind Arbeitswalzen.

Wenn das Blech zwischen der oberen und der unteren Walze hindurchgeführt wird, bilden die Walzen 1, 2 und 4 eine Gruppe, um das Blech nach oben zu biegen, und die Walzen 2, 3 und 4 bilden eine Gruppe, um das Blech nach unten zu biegen. Durch wiederholtes Biegen und Strecken über die Streckgrenze hinaus werden die ursprünglich "festen" Bereiche gedehnt und gleichen sich mit den zuvor "losen" Bereichen aus. Dadurch entsteht der so genannte plastische Fluss, wodurch das Ziel der Nivellierung erreicht wird.

2. Verfahren zur Bestimmung des Drucks der oberen Walze

Der Druck der oberen Walzen der Richtmaschine bestimmt direkt den Spalt zwischen den Walzen. Wenn der Druck der oberen Walzen mäßig ist, werden nur die "festen" Bereiche der Platte gedehnt und die "losen" Bereiche ausgeglichen, und die Platte wird nivelliert. Dies ist der ideale Zustand. Wenn der Druck der oberen Walze unzureichend ist, werden zwar die "festen" Bereiche der Platte gedehnt, aber sie gleichen sich nicht mit den "losen" Bereichen aus, und die Platte wird nicht vollständig geglättet.

Wenn der Druck der oberen Walze zu hoch ist, werden nicht nur die "festen" Bereiche gedehnt, sondern auch die "losen" Bereiche in unterschiedlichem Ausmaß. Obwohl das Ausmaß der Dehnung ausgeglichen ist und das Blech gerichtet wird, werden die Körner des Blechs verzerrt und gebrochen, was zu einer übermäßigen Kaltverfestigung führt und damit die Lebensdauer des Blechs verringert. Daher wirkt sich die Bestimmung des geeigneten Drucks der oberen Walze direkt auf das Richtergebnis des Blechs aus.

Der Druck der oberen Walzen an der Richtmaschine (d. h. der Spalt zwischen den Walzen) wird im Allgemeinen so eingestellt, dass die Zuführungsführungswalzen (wie die Walzen 5 und 7 in Abbildung 1) die Blechdicke um 2-3 mm überschreiten (um das Einlegen des zu richtenden Blechs zu erleichtern), während das Austragsende der Blechdicke entspricht. Die Arbeitswalzen werden auf der Grundlage der Blechdicke eingestellt, wobei das vordere Ende um 1-5 mm kleiner als die Blechdicke ist und nach hinten hin allmählich zunimmt, bis die Auslaufführungswalzen so eingestellt sind, dass sie der Blechdicke entsprechen.

In der Praxis ist diese Methode jedoch nicht einfach zu messen, so dass in der Praxis häufig erfahrungsbasierte Methoden zur Bestimmung des Drucks der oberen Walze der Richtmaschine verwendet werden.

(1) Teststreifenmethode

Legen Sie einen Blechstreifen mit der gleichen Dicke wie das zu richtende Blech in die Richtmaschine ein. Stellen Sie den Druck von Hand ein, bis die Rollen den Plattenstreifen berühren und üben Sie einen gewissen Druck aus. Achten Sie auch auf die Höhe und die Links-Rechts-Ebene der oberen Walzen. Nachdem das Band aus der Richtmaschine herausgerollt ist, prüfen Sie seine Ebenheit und führen einen weiteren Richt- und Einstellversuch durch. Dieser Druck wird als Basisdruck bezeichnet.

Legen Sie dann die zu nivellierende Platte ein. Prüfen Sie nach dem Walzen die Ebenheit des Blechs und hören Sie auf das Belastungsgeräusch der Maschine, um zu beurteilen, ob der Druck der oberen Walze angemessen ist. Wenn der Druck nicht geeignet ist, kann eine Feineinstellung vorgenommen werden, oder nach dem Walzen eines Abschnitts kann die Feineinstellung erneut vorgenommen werden. Der ermittelte Enddruck wird als tatsächlicher Arbeitsdruck bezeichnet. Danach kann das Nivellieren der Charge entsprechend diesem Druck durchgeführt werden.

(2) Erst einfügen, dann anpassen

Führen Sie die Platte in die Richtmaschine ein, drücken Sie die obere Walze mit der Hand oder einem Hebel nach unten und beurteilen Sie anhand des spürbaren Widerstands, ob der Druck angemessen ist. Prüfen Sie dann visuell, ob die Lagersitze der oberen Walze auf der gleichen Höhe sind und ob die Walzen horizontal ausgerichtet sind. Starten Sie die Richtmaschine, und stellen Sie den Druck entsprechend der Ebenheit der Platte und der Drehung der Walzen ein, nachdem die Platte in das Stützgestell eingeführt wurde.

Wenn sich eine bestimmte Oberwalze nicht oder nur unregelmäßig dreht, bedeutet dies, dass der Druck auf diese Walze nicht ausreichend ist. Wenn sich alle oberen Walzen drehen, ist ein bestimmter Druck vorhanden. Wenn eine Fehlausrichtung beobachtet wird, bedeutet dies, dass der Druck auf der falsch ausgerichteten Seite zu hoch ist, während der Druck auf der anderen Seite zu niedrig ist. Passen Sie den Druck entsprechend an, je nachdem, ob er zu hoch oder zu niedrig ist. Wenn nach dem Zerschneiden der gewickelten Platte in kleinere Segmente große Bereiche ungleichmäßig bleiben, ist der Druck immer noch unzureichend und es ist weiterer Druck erforderlich.

Der Druck der Auslaufrollen kann je nach der Biegung des Plattenendes nach oben oder unten nach dem Verlassen der Richtmaschine fein abgestimmt werden.

3. Betriebsmethoden für Nivellierplatten

Die Richtmaschine kann zum Richten eines breiten Spektrums von Blechen verwendet werden, wie z. B. Coils, konvexe Bleche, gewellte Bleche und lose Teile. Die wichtigsten Methoden zum Richten umfassen die folgenden Aspekte.

(1) Betriebsverfahren zum Nivellieren von gewickelten Platten

Gemäß der oben genannten Methode zur Bestimmung des Drucks der oberen Walze werden die Arbeitswalzen auf den Arbeitsdruck eingestellt, die Vorschubführungswalze 5 angehoben, das Coil angehoben und ein Ende des Coils zwischen die Vorschubführungswalzen 5 und 7 eingeführt. Starten Sie die Richtmaschine allmählich, so dass das Coil langsam eine gewisse Strecke einfährt (etwa 1-2 Arbeitswalzen). Stellen Sie dann die Position des vorderen Blechendes durch Bewegen des Krans in alle Richtungen so ein, dass es parallel zur Außenkontur einer bestimmten oberen oder unteren Rolle (von der Seite betrachtet) liegt, damit das Blech nicht aus der Bahn gerät. Drücken Sie dann die obere Vorschubführungsrolle 5 nach unten und üben Sie einen stärkeren Druck aus, um zu verhindern, dass sich das Coil verschiebt, wenn es auf die Coilhalterung gelegt wird. Starten Sie schließlich die Maschine und lassen Sie das Blech los.

Durch Beobachtung der Ebenheit der in die Wiege gelegten Platte und durch Abhören der Belastungsgeräusche der Maschine kann man beurteilen, ob der Druck der oberen Walzen angemessen ist. Nach den erforderlichen Anpassungen können Korrekturen an der Nivellierung vorgenommen werden.

(2) Nivellierung verdrehter schmaler Streifen

Schmale Streifen, die mit dem Schermaschine neigen aufgrund der schrägen Schneide zu Verdrehungen und Verformungen, ebenso wie flache und aufrechte Biegeverformungen.

Diese Streifen können auch mit der Richtmaschine gerichtet werden. Die Richtmethode lautet: Stellen Sie den Basisdruck der oberen Walzen wie oben beschrieben ein, heben Sie die obere Vorschubführungswalze 5 im Vergleich zu einer Platte gleicher Dicke etwas an, um der Schwierigkeit des Einlegens verdrehter Streifen Rechnung zu tragen. Der Druck der Arbeitswalzen sollte etwas höher sein als beim Richten eines Blechs gleicher Dicke, um eine übermäßige plastische Verformung für ein besseres Richten zu erreichen.

Je nach dem erforderlichen Grad der Nivellierung kann das Band ein zweites oder drittes Mal durch die Maschine geführt werden, wobei das Band umgedreht und ein leichter zusätzlicher Druck ausgeübt werden sollte, um optimale Nivellierungsergebnisse zu erzielen. Diese Methode ist weniger effektiv, wenn die Bänder aufrecht gebogen sind, was nach dem Verlassen der Maschine möglicherweise manuell korrigiert werden muss.

Es ist zu beachten, dass die oben beschriebene Nivellierungsmethode zu einer leichten Ausdünnung und Dehnung der Streifen führen kann.

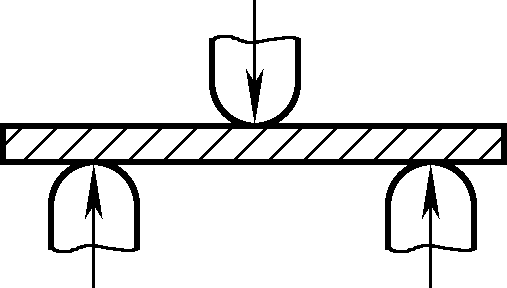

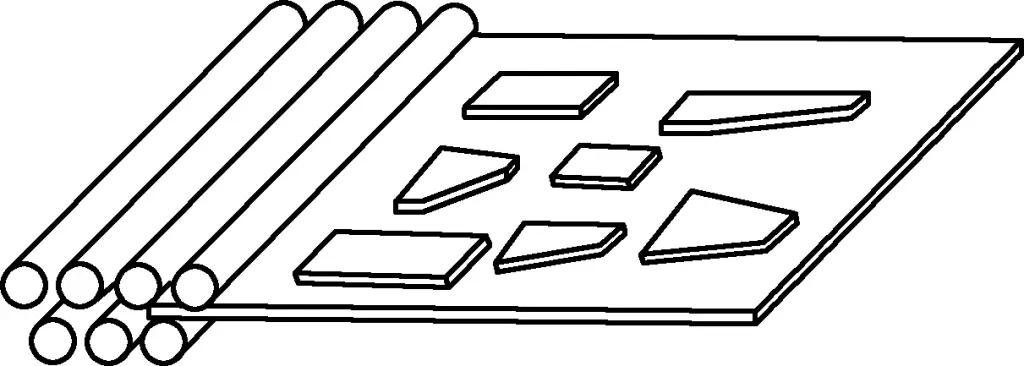

(3) Richten von dünneren Einzelplatten

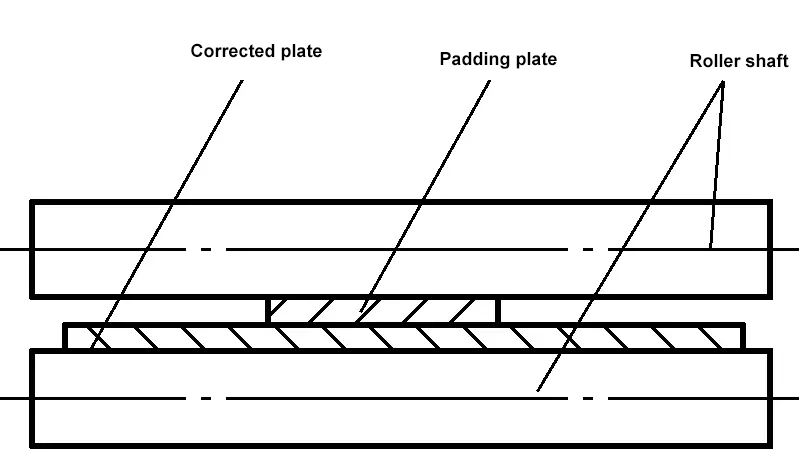

Bei dünneren Einzelplatten kann eine dickere Stahlplatte als Stützplatte verwendet werden, auf die die dünnere Platte zum Nivellieren gelegt wird. Alternativ können mehrere lange dünne Platten zum Nivellieren aufeinander gestapelt werden, wie in Abbildung 2 dargestellt.

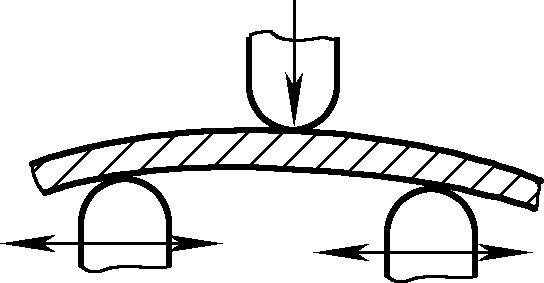

(4) Richten von Platten mit flacher Mitte und gewellten Kanten

Bei Platten mit einer flachen Mitte, aber gewellten Rändern, legen Sie eine Stützplatte in den flachen Mittelteil ein, um ihn zu verdünnen und zu strecken, um eine Nivellierung zu erreichen, wie in Abbildung 3 gezeigt.

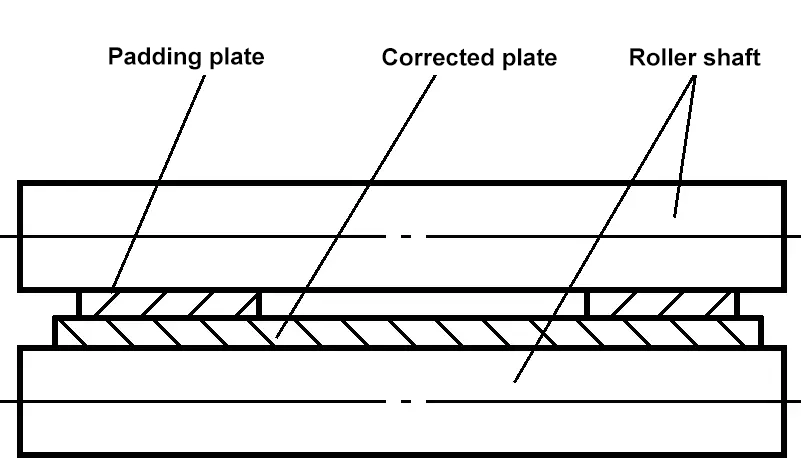

(5) Richten von Platten mit Längswellen in der Mitte und flachen Seiten

Bei Blechen mit einem gewellten Mittelteil, aber flachen Seiten, kann man die Seiten auspolstern, um sie zu verdünnen und eine Korrektur zu erreichen, wie in Abbildung 4 gezeigt.

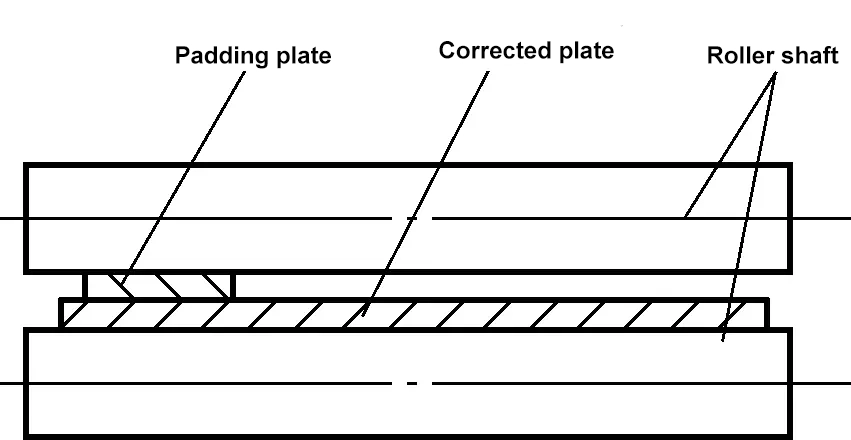

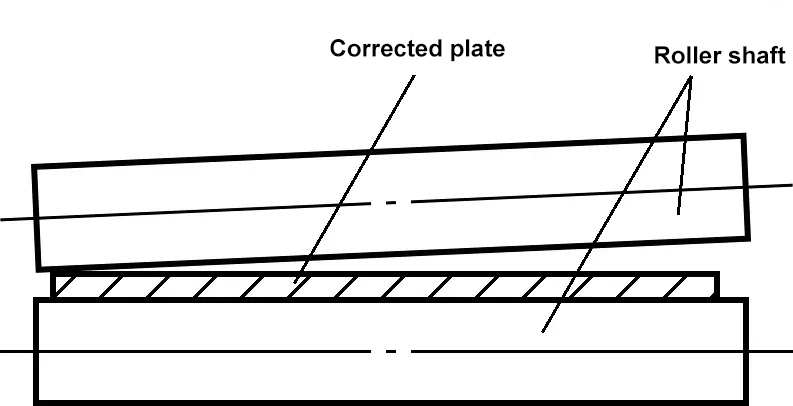

(6) Korrektur einer gewellten Seite und einer flachen Seite

Bei Blechen mit einer gewellten und einer flachen Seite kann die flache Seite mit einer Polsterung versehen werden, um sie zu verdünnen und zu strecken und so eine Korrektur zu erreichen, wie in Abbildung 5 dargestellt.

Zusätzlich kann Druck direkt auf die flache Seite ausgeübt werden, um sie zu dehnen und zu verdünnen und so eine Korrektur zu erreichen, wie in Abbildung 6 dargestellt.

(7) Korrektur des Flachbiegens auf einer Dreiwalzen-Biegemaschine

Durch Warmschneiden geschnittene Stahlbleche neigen zu vertikalen Biegungen, während flache Biegungen und Verdrehungen selten sind. Auf einer Schrägschneidemaschine geschnittene Stahlbänder neigen zur Bildung von Verbundbiegungen, d. h. vertikalen Biegungen, flachen Biegungen und Verdrehungen, wobei der Effekt umso deutlicher ist, je dünner das Blech ist. Eine Richtmaschine kann nur flache Biegungen korrigieren und partielle Verdrehungen beseitigen, während eine Dreiwalzen-Biegemaschine sowohl flache Biegungen als auch Verdrehungen korrigieren kann.

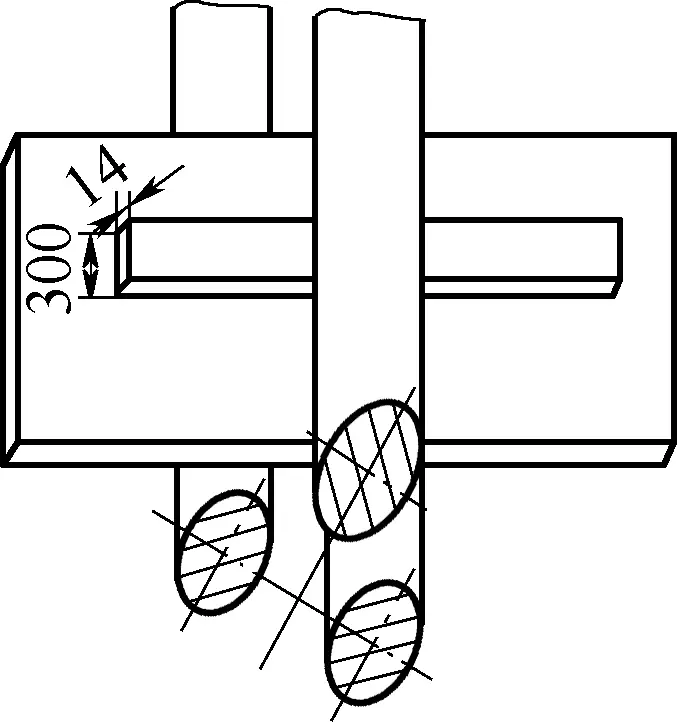

Abbildung 7 zeigt eine schematische Darstellung der Korrektur eines 14 mm x 300 mm x 2560 mm großen Stahlblechs, das mit einer Schrägschneidemaschine geschnitten wurde. Während des Betriebs wird eine 32 mm dicke Unterlage in die Biegemaschine gelegt, und dann wird das Stahlband vertikal in die Maschine gerollt. Die obere Achsrolle wird abgesenkt und wiederholt hin- und hergerollt, um die flache Biegung zu korrigieren und die partielle Verdrehung zu entfernen. Wie weit die obere Walze abgesenkt wird, hängt von der Korrektur ab, doch darf sich der Block unter keinen Umständen nach oben biegen.

Voraussetzung für die Anwendung dieser Methode ist, dass die Unterlage recht dick ist, im Allgemeinen zwischen 30 und 40 mm, und je größer der Steifigkeitsunterschied zwischen der Unterlage und der zu korrigierenden Platte ist, desto besser.

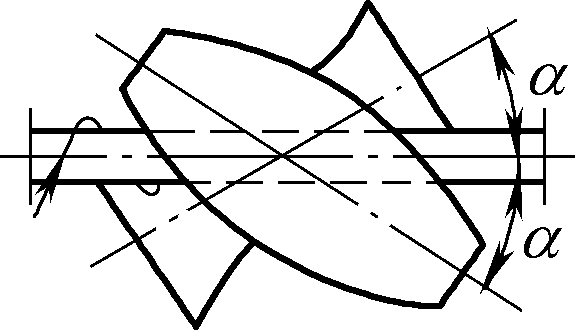

(8) Korrektur der Verdrehung bei einer Dreiwalzen-Biegemaschine

Bei der Korrektur der Verdrehung von Stahlbändern sollte das Stahlband in einem bestimmten Winkel zur Achsrolle eingestellt werden. Aufgrund der unterschiedlichen Verdrehungsgrade ist der Neigungswinkel im Voraus schwer zu bestimmen und wird im Allgemeinen auf der Grundlage des ausgeübten Drucks und der beobachteten Korrekturwirkung angepasst. Der Korrekturvorgang sollte mit leichtem Druck beginnen und allmählich erhöht werden, wobei die Wirkung zu beobachten ist, bevor mit der Chargenkorrektur fortgefahren wird. Ein zu starkes Anziehen ist zu vermeiden, da dies zu einer Rückwärtsdrehung führen könnte, die die Situation noch verschlimmert.

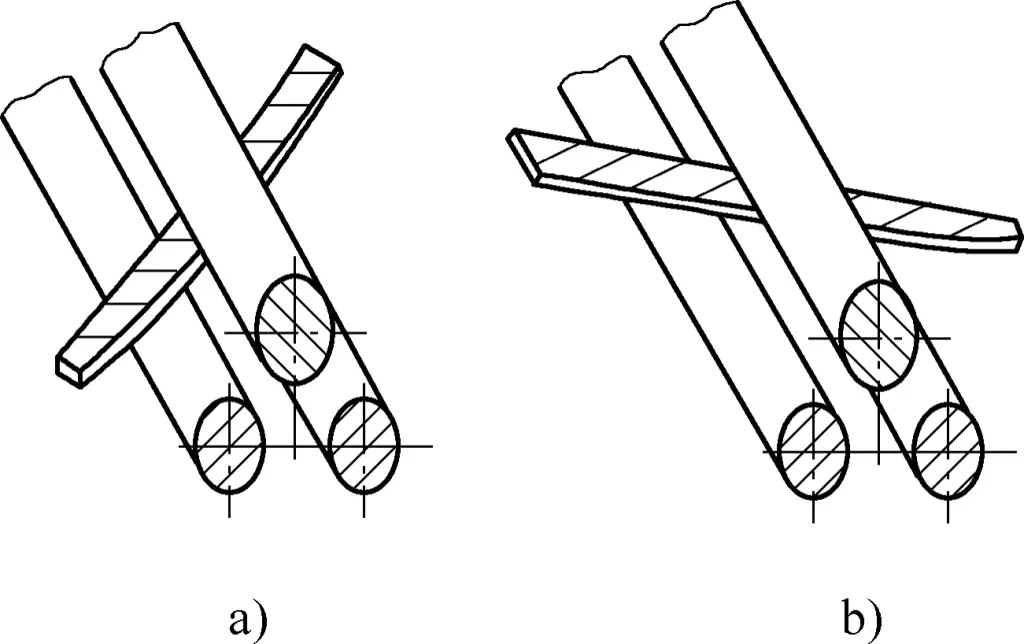

Die Abbildungen 8a und 8b zeigen Methoden zur Korrektur von rechts- bzw. linksgedrehten Stahlbändern. Der Korrektureffekt hängt von dem Winkel ab, in dem das Material auf die Achsrolle gelegt wird, ist aber unabhängig davon, welches Ende zuerst zugeführt wird.

Wenn die Polsterung unter das Material gelegt wird, ist es unmöglich, die Verdrehung zu korrigieren, da sich die Polsterung nicht nach oben biegen kann.

III. Berichtigung von Profilen

Die mechanische Korrektur von Rohren, Stahlprofilen und anderen Profilen erfolgt meist durch Kaltkorrekturen, bei denen Mehrwalzen-Profilrichtmaschinen, Profilstrecker und Pressen eingesetzt werden.

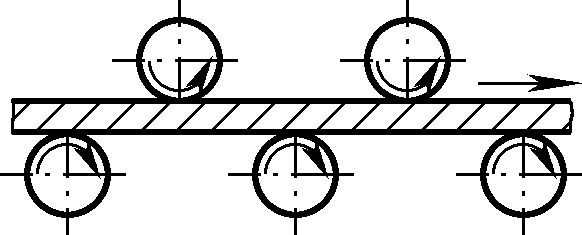

1. Korrektur mit einer Mehrrollen-Profilrichtmaschine

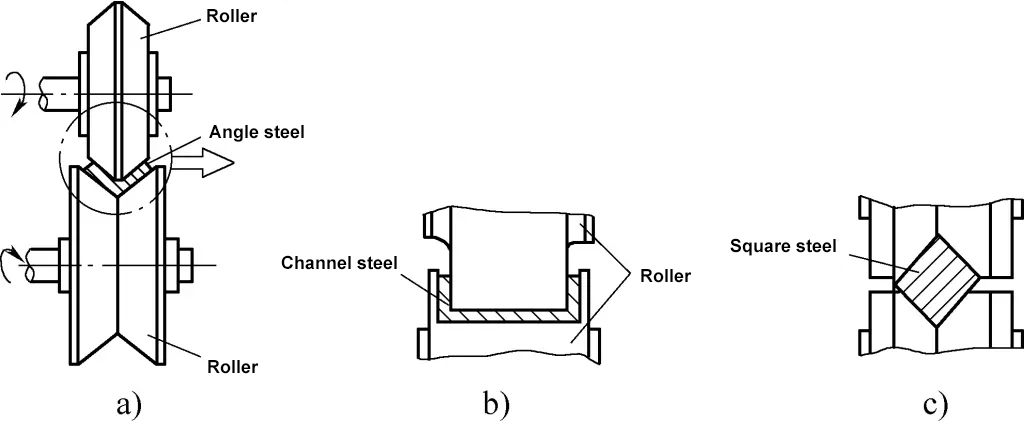

Das Funktionsprinzip einer Mehrwalzen-Profilrichtmaschine ähnelt dem einer Blechrichtmaschine. Der Unterschied besteht darin, dass die Korrekturwalze eine konturangepasste Walze ist, die auf den Querschnitt des zu korrigierenden Profils ausgerichtet ist, wie in Abbildung 9 dargestellt. Beim Korrigieren verschiedener Profile können Walzen mit unterschiedlichen Konturen eingesetzt werden.

a) Korrektur von Winkeleisen

b) Korrektur von Kanalstahl

c) Quadratische Stahlkorrektur

Ähnlich dem Prinzip des Richtens von Blechen durchlaufen die Profile obere und untere Walzenreihen und werden wiederholt gebogen, wodurch die Fasern gestreckt und eine Korrektur erreicht wird. Bei Maschinen mit geraden Walzen sind die Achslinien der Walzen parallel, so dass sie für verschiedene Profile geeignet sind. Bei Schrägwalzenmaschinen sind die Walzenkonturen hyperbolisch, und die Walzen sind meist in oberen und unteren Gruppen angeordnet (2-3 Walzen pro Gruppe), wobei die Walzenachse schräg verläuft. Dies führt zu einer zusätzlichen Rotationsbewegung in runden Materialien, was den Korrektureffekt erhöht und sich für die Korrektur von Rohren, Stangen und Drähten eignet.

2. Korrektur mit einer Profilstreckmaschine

Die Biegeverformung von Stahlprofilen und verschiedenen geschweißten Trägern kann durch das Rückbiegeverfahren mit einer Profilstreckmaschine korrigiert werden. Die Streckmaschine ist horizontal angeordnet, und die beweglichen Teile sind in der Regel doppelköpfig (siehe Tabelle 1).

Während des Betriebs wird der Profilstahl zwischen der Auflage und dem Schieber platziert. Der überstehende Teil wird durch den Schieber blockiert und gegen die Auflage gedrückt, während er sich entlang der Länge bewegen kann. Die Position der Auflage kann durch Betätigung des Handrads eingestellt werden, um verschiedene Biegungsgrade des Profilstahls zu ermöglichen. Wenn der Schieber durch den Motor angetrieben wird, um sich horizontal hin und her zu bewegen, übt er periodisch Druck auf den zu korrigierenden Profilstahl aus und bewirkt so eine Rückwärtsbiegung, um den Korrekturzweck zu erreichen.

Die Ausgangsposition des Schiebers kann eingestellt werden, um das Ausmaß der Verformung zu kontrollieren. Der Tisch ist mit Rollen ausgestattet, um den Profilstahl zu stützen und die Reibung während seiner Hin- und Herbewegung zu verringern. Die Profilstahlrichtmaschine kann auch zum Biegen des Profilstahls verwendet werden, so dass sie sowohl zum Biegen als auch zum Korrigieren geeignet ist.

3. Richten von Profilen mit einer Presse

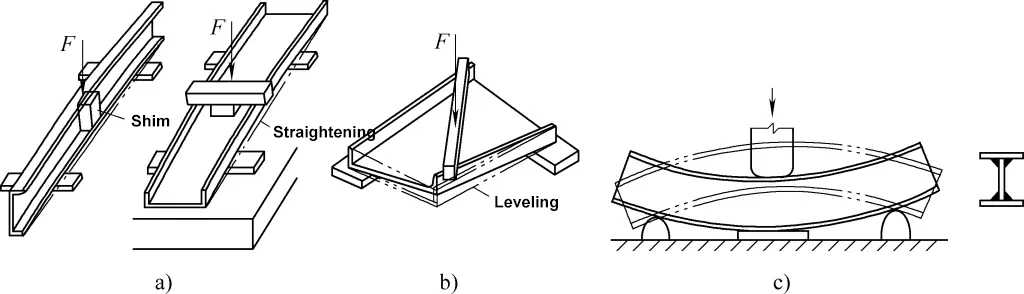

Das Richtprinzip, die Reihenfolge und die Methode zum Richten von Profilen und verschiedenen geschweißten Trägern mit einer Presse sind die gleichen wie bei dicken Blechen, aber während des Betriebs sollten die Position des Werkstücks, der Ort des Pressens, die Dicke der Unterlegscheibe und der Platzierungsbereich entsprechend der Größe und der Verformung des Werkstücks angemessen eingestellt werden, um die Qualität und die Geschwindigkeit des Richtens zu verbessern. Abbildung 10 zeigt eine schematische Darstellung des Richtens von Metallprofilen mit einer Presse.

a) Rinnenstahlbiegen Richten

b) Kanalstahl-Drehrichten

c) Richten von I-Träger-Biegungen