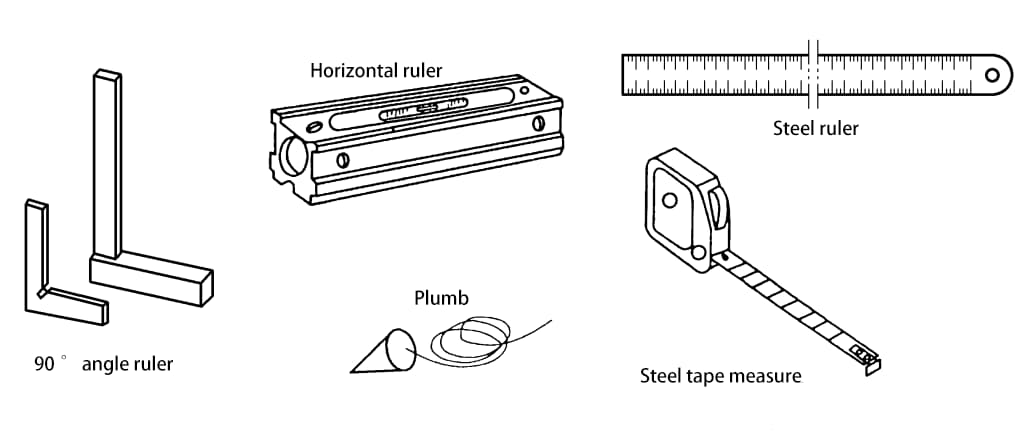

I. Häufig verwendete Werkzeuge und Messinstrumente

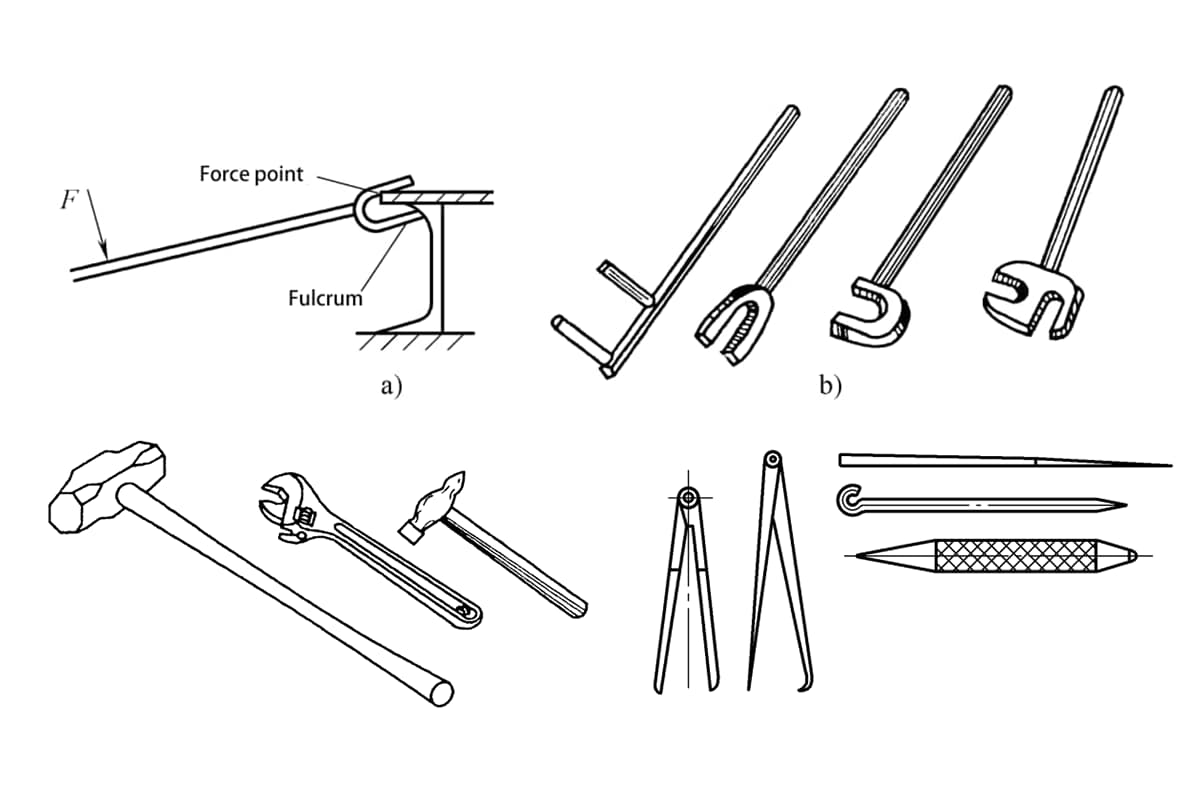

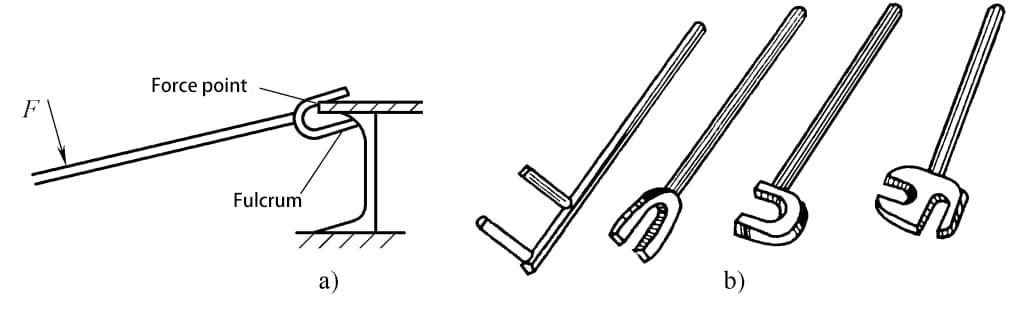

Zu den gebräuchlichen Werkzeugen gehören Vorschlaghämmer, Hämmer, Meißel, Winkelschleifer, Handschleifscheiben, Brechstangen, Schraubenschlüssel, Wagenheber und verschiedene Anreißwerkzeuge usw. Zu den gebräuchlichen Messinstrumenten gehören Stahlmaßbänder, Stahllineale, Wasserwaagen, 90°-Winkel, Senklote und verschiedene Positionierungsschablonen für die Prüfung von Teilen. Abbildung 3-1 zeigt mehrere gängige einfache Brechstangen, Abbildung 3-2 zeigt ein Schema mehrerer gängiger Montagewerkzeuge und Abbildung 3-3 zeigt ein Schema gängiger Montagemessgeräte.

II. Häufig verwendete Montageausrüstung

1. Allgemeine Anforderungen an Montagegeräte

Um die Maßhaltigkeit der Produkte nach der Montage zu gewährleisten, sollte die Oberfläche der Plattform oder der Vorrichtung glatt und eben sein und waagerecht liegen; bei größeren MontagevorrichtungenSie sollten auf einem einigermaßen soliden Fundament stehen, um ein Absinken des Fundaments und damit eine Verformung der Vorrichtung zu verhindern; die Vorrichtung sollte Montagevorgänge wie Beladen, Entladen, Positionieren und Schweißen erleichtern; die ausgewählte Ausrüstung sollte einfach in der Konstruktion, leicht zu bedienen, leicht zu warten und kostengünstig sein.

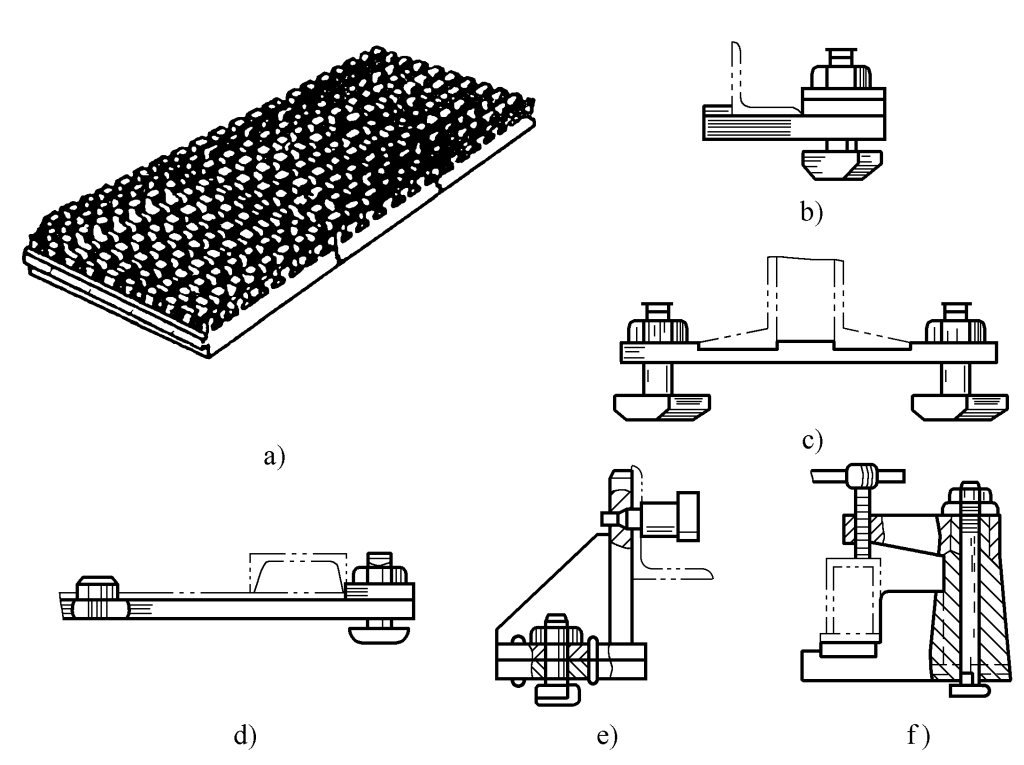

2. Montageplattform

(1) Plattform aus Gusseisen

Diese Plattform besteht aus vielen Teilen aus Gusseisen, mit einer stabilen Struktur und einer relativ hohen Ebenheit der Werkstückoberfläche. Sie hat viele Löcher auf der Oberfläche für die Installation von Vorrichtungen. Sie wird in der Regel für die Montage und das Biegen von Stahlplatten und Baustahl im Warmverfahren verwendet (siehe Abbildung 3-4).

(2) Plattform mit Stahlkonstruktion

Diese Plattform wird aus Baustahl und dicken Stahlplatten geschweißt. Ihre Oberseite ist im Allgemeinen nicht bearbeitet, so dass ihre Ebenheit geringer ist. Sie wird in der Regel zum Schweißen großer Stahlkonstruktionen oder zur Herstellung von Fachwerkkonstruktionen verwendet.

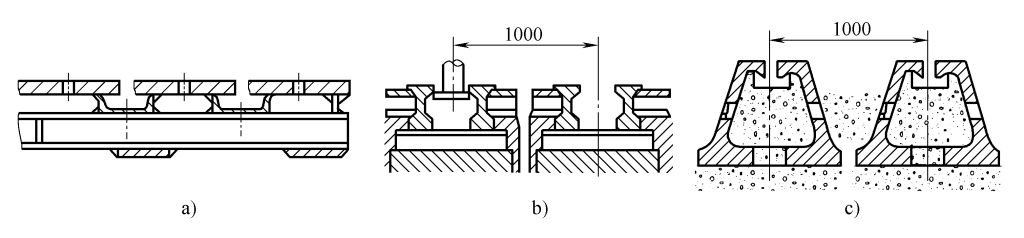

(3) Führungsschienenplattform

Diese Plattform besteht aus vielen Führungsschienen, die auf einem Zementfundament installiert sind. Die Oberseite jeder Führungsschiene ist maschinell bearbeitet und hat Schraubennuten zur Befestigung von Werkstücken (siehe Abbildung 3-5). Diese Plattform wird für die Herstellung großer Strukturteile verwendet.

(4) Zement-Plattform

Die Zementplattform ist eine einfache und geeignete Plattform für großflächige Arbeiten, die durch Gießen von Zement hergestellt wird. Vor dem Ausgießen werden an bestimmten Stellen Pflöcke und Ringe eingelassen, um das Werkstück während der Montage zu fixieren.

Auf der Oberfläche der Zementplattform wird auch kreuzförmiger Flachstahl (ausgerichtet mit der Zementoberfläche) als leitende Platte oder zur Befestigung von Werkstücken angebracht. Diese Art von Zementplattform kann mit Stahlplatten, Rahmen und Bauteilen zusammengebaut werden, und für die Montage größerer Teile können Reifengestelle darauf platziert werden.

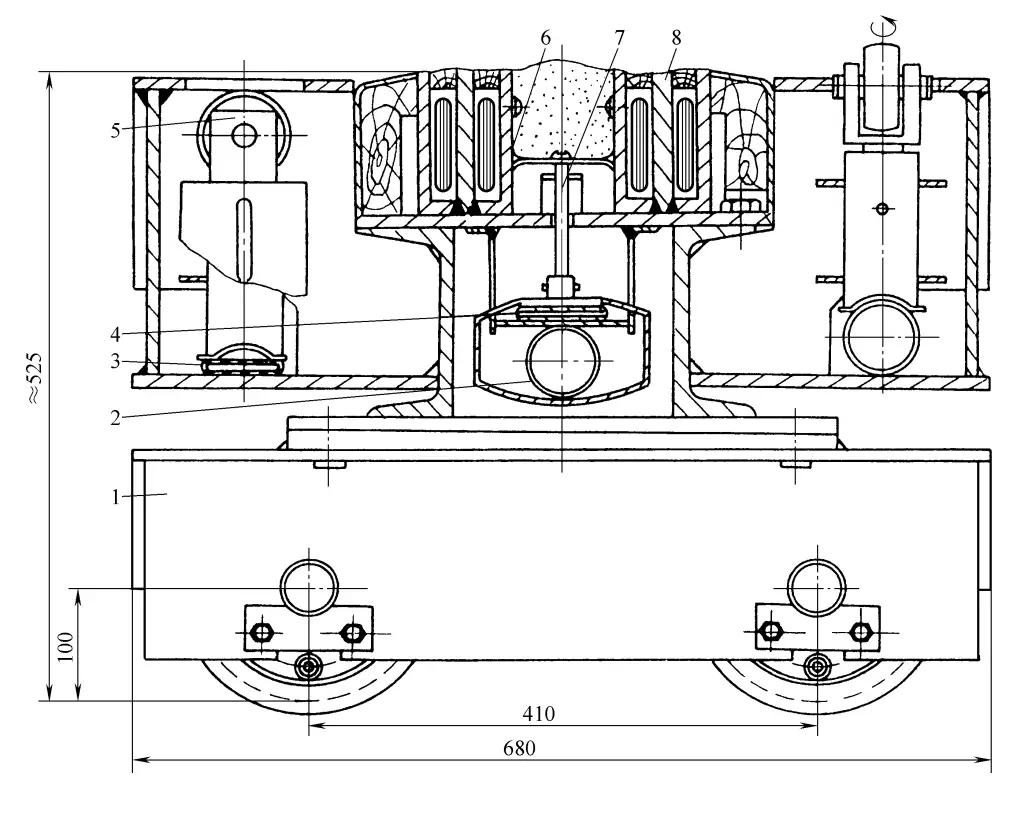

(5) Elektromagnetische Plattform

Die elektromagnetische Plattform besteht aus einer Plattform (geschweißt aus Profilstahl und Stahlplatten) und Elektromagneten. Die Elektromagneten der elektromagnetischen Plattform können Stahlplatten oder Profilstahl fest auf der Plattform fixieren und so die Verformung beim Schweißen verringern. Die Funktion des aufblasbaren Schlauchs und des Flussmittels besteht darin, ein Flussmittelkissen für Unterpulverschweißendie das Austreten von Schlacke und das Herunterfließen von geschmolzenem Eisen verhindern können.

Abbildung 3-6 zeigt die Verwendung der elektromagnetischen Plattform in Verbindung mit dem Fluxpad-Gerät. In der Mitte des Wagens befindet sich eine Flussmittelwanne 6 aus Segeltuch, zwei Druckluftschläuche mit Durchmessern von 50-65 mm, 2 und 4, können aufgeblasen werden, um das Flussmittelkissen anzuheben und fest gegen die Rückseite des Schweißteils zu drücken, um eine gute Rückbildung der Schweißnaht beim einseitigen Schweißen und beidseitigen Umformen zu gewährleisten.

Die elektromagnetischen Verriegelungen 8 auf beiden Seiten halten die Stahlplatten fest, verhindern eine falsche Ausrichtung und Bewegung und verringern die Winkelverformung. Die Stützrollen 5 heben sich nach dem Aufblasen des Druckluftschlauchs 3 und erleichtern das Be- und Entladen der Streifen und die Ausrichtung der Nähte.

1-Mobiler Trolley

2, 3, 4-Druckluftschläuche

5-Stützrolle

6-Leinwand-Flussrinne

7-Flux Pad Unterstützung

8-Elektromagnetische Verriegelung

3. Reifenrahmen

Der Reifenrahmen, der auch als Formrahmen bezeichnet wird, kommt zum Einsatz, wenn die Struktur des Werkstücks nicht für die Unterstützung durch eine Montageplattform geeignet ist (z. B. bei Schiffen, Fahrgestellen von Lokomotiven, Flugzeugen und verschiedenen Containerkonstruktionen) und die Herstellung eines Reifenrahmens zur Unterstützung des Werkstücks während der Montage erforderlich ist. Daher werden Reifenrahmen häufig für einige komplex geformte, hochpräzise Strukturkomponenten verwendet.

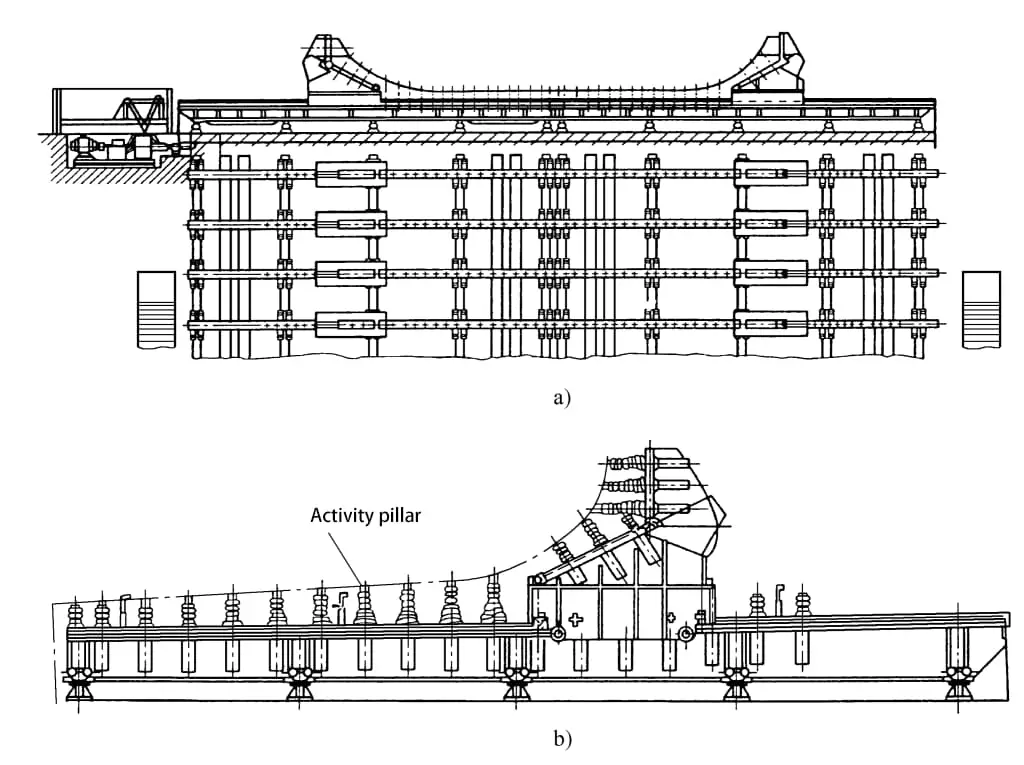

Ihr Hauptvorteil ist die Verwendung von Vorrichtungen für eine bequeme und präzise Positionierung der verschiedenen Teile. Einige Reifenrahmen können auch so konstruiert werden, dass sie umkehrbar sind und das Werkstück in eine für das Schweißen geeignete Position drehen. Die Verwendung von Reifengestellen für die Montage kann die Montagegenauigkeit und -geschwindigkeit verbessern, aber da die Produktionskosten für Reifengestelle hoch sind, werden sie oft für spezielle Produkte entworfen und hergestellt, die für Montagelinien oder die Serienproduktion geeignet sind (siehe Abbildung 3-7).

a) Reifenrahmen b) Teilweise Vergrößerung

Darüber hinaus gehört auch das Drehen des Reifens zum Montagerahmen, der vor allem für die Montage von zylindrischen Werkstücken mit verschiedenen Durchmessern verwendet wird. Bei der Herstellung eines Reifengestells sind die folgenden Punkte zu beachten:

- Die Form der Arbeitsfläche des Reifenrahmens sollte an die Form des Teils des Werkstücks angepasst sein, das unterstützt wird.

- Die Struktur des Reifenrahmens sollte Vorgänge wie das Laden, Entladen, Positionieren, Einspannen und Schweißen des Werkstücks während der Montage erleichtern.

- Auf dem Reifenrahmen sollten Mittellinien, Positionslinien, horizontale Linien und Inspektionslinien markiert sein, um die Korrektur und Überprüfung des Werkstücks während der Montage jederzeit zu erleichtern.

- Die Vorrichtungen auf dem Reifengestell sollten möglichst Schnellspannvorrichtungen verwenden und über eine ausreichende Spannkraft verfügen; die Positionierungselemente müssen maßhaltig und verschleißfest sein, um eine präzise Positionierung der Teile zu gewährleisten.

- Der Reifenrahmen muss eine ausreichende Festigkeit und Steifigkeit aufweisen und auf einem soliden Fundament stehen, um zu vermeiden, dass sich das Fundament absenkt oder der Reifenrahmen sich verformt, was die Form und Größe des Produkts während der Montage beeinträchtigt.