I. Grundlegende Prozesskenntnisse

1. Konzept und Anwendungen des Meißelns

Das Trennen von Metallwerkstücken mit einem Hammer, der auf einen Meißel schlägt, wird als Meißeln bezeichnet.

Das Meißeln wird vor allem in Bereichen eingesetzt, die für die maschinelle Bearbeitung ungeeignet, für die manuelle Bearbeitung jedoch günstig sind, wie z. B. das Entfernen von Flanschen und Graten an Gussteilen, das Schneiden von Materialien, das Meißeln von ebenen Flächen und Nuten. Durch die Übung des Hammerschwingens bei Meißelarbeiten kann die Genauigkeit beim Hämmern verbessert werden, was eine solide Grundlage für die Montage und Demontage von mechanischen Geräten schafft.

2. Meißelwerkzeuge

Die wichtigsten Werkzeuge zum Meißeln sind Meißel und Hammer.

(1) Meißel

1) Arten und Verwendungen von Meißeln

Der Meißel ist das Schneidwerkzeug, das beim Meißeln verwendet wird und im Allgemeinen aus Kohlenstoff-Werkzeugstahl besteht.

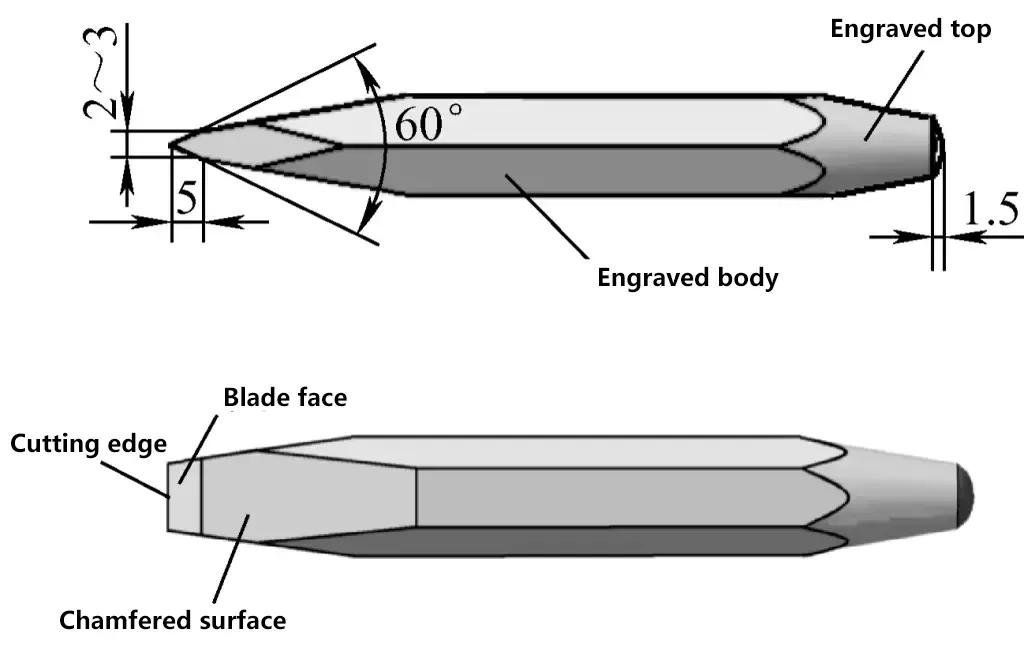

Ein Meißel besteht aus drei Teilen: dem Kopf, dem schneidenden Teil und dem Körper, wie in Abbildung 1 dargestellt. Der Kopf hat eine gewisse Verjüngung mit einer leicht kugelförmigen Spitze, so dass die Kraft beim Hämmern leichter durch die Mittellinie des Meißels geleitet werden kann und der Meißel stabil bleibt. Die meisten Meißelkörper sind heute sechseckig, um eine Drehung während des Meißelns zu verhindern.

Meißel werden in drei Arten unterteilt: Flachmeißel, Rillenmeißel und Ölnutmeißel. Ihre Verwendungszwecke sind wie folgt:

① Flachmeißel

Flachmeißel, auch Breitmeißel genannt, werden hauptsächlich zum Meißeln von flachen Oberflächen, zum Schneiden von kleinem Rundstahl, Flachstahl und dünnen Stahlplatten verwendet. Abbildung 1 zeigt die Abmessungen und Bezeichnungen der einzelnen Teile eines Flachmeißels. Die Klingenbreite eines Flachmeißels beträgt im Allgemeinen 10-20 mm.

② Rillenmeißel

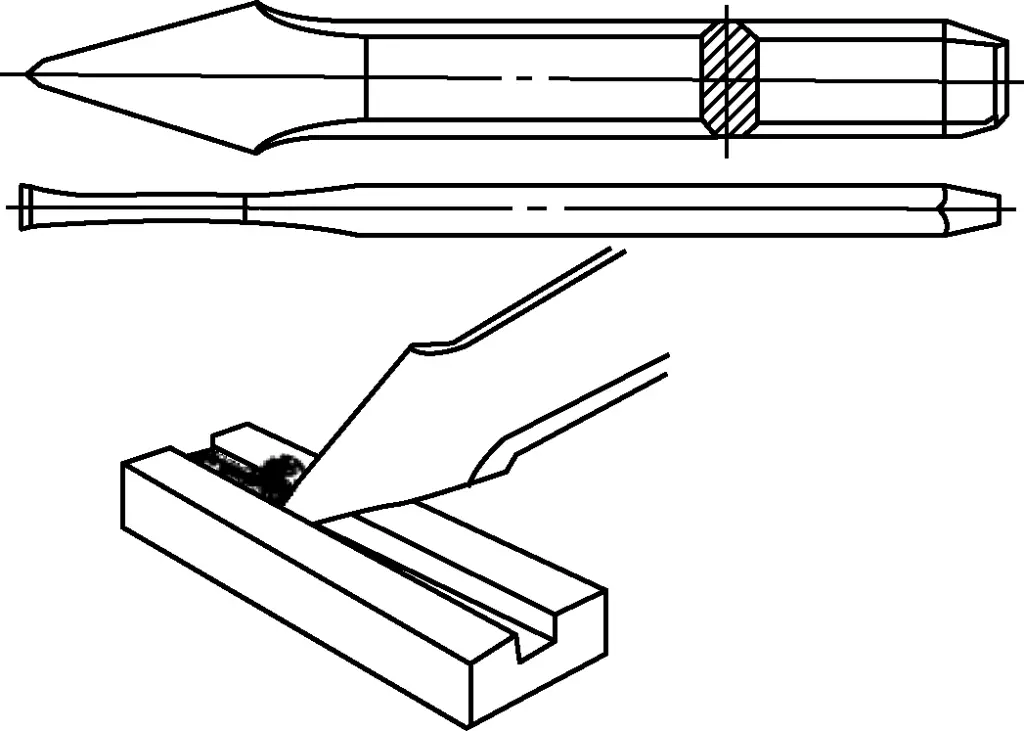

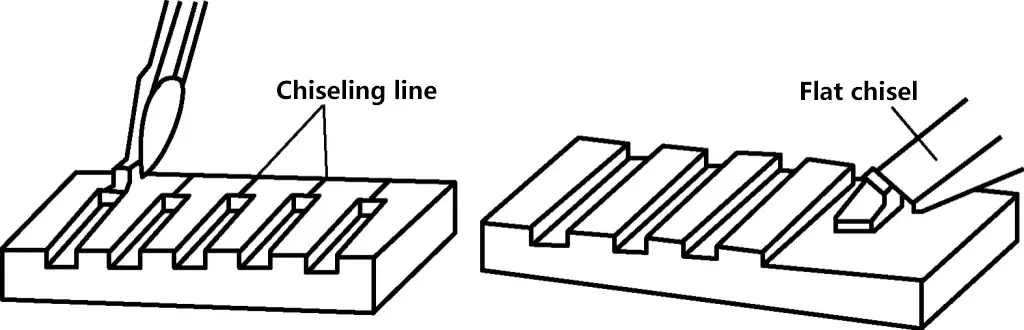

Nutenmeißel, auch Spitzmeißel oder Schmalmeißel genannt, werden hauptsächlich zum Einschneiden von Nuten und Keilnuten in Metalloberflächen und zum Schneiden von gebogenen Blechen verwendet. Die Klingenbreite eines Nutenmeißels richtet sich nach der Breite der Nut, im Allgemeinen etwa 5 mm, wie in Abbildung 2 dargestellt. Wenn Sie eine große ebene Fläche meißeln, verwenden Sie zuerst einen Nutenmeißel, um Nuten zu machen, und dann einen Flachmeißel, um sie zu glätten, wie in Abbildung 3 dargestellt.

③ Ölnutenmeißel

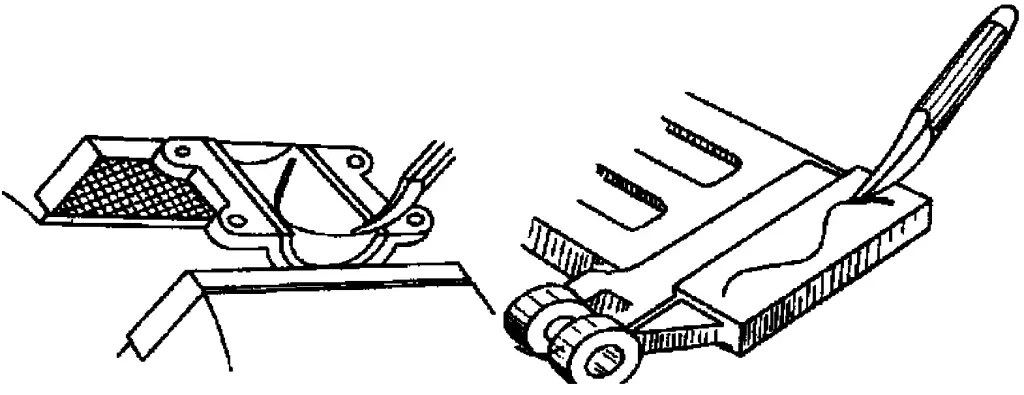

Ölnutenmeißel werden hauptsächlich zum Meißeln von Ölnuten verwendet, z. B. zum Meißeln von Ölnuten in Wellenlagern und anderen Gleitflächen. Die Schneide des Meißels sollte bogenförmig geschliffen sein, so dass sie der Form der Ölnut entspricht, wobei die Breite der Ölnut gleich der Breite der Ölnut ist. Die Ölnut sollte gleichmäßig und mit gleichmäßiger Tiefe gemeißelt werden. Die Meißelmethode ist in Abbildung 4 dargestellt.

2) Arbeitswinkel von Stemmeisen

Die wichtigsten Faktoren, die die Qualität und Effizienz des Meißelns beeinflussen, sind der Keilwinkel des Meißels und der Rückenwinkel beim Meißeln.

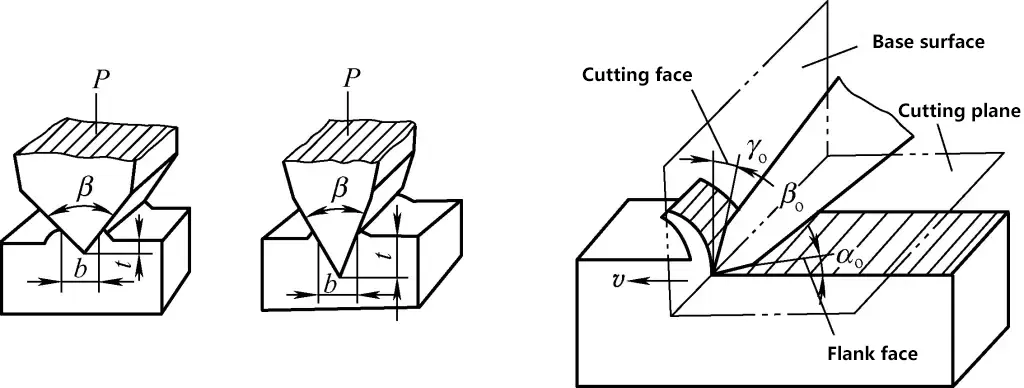

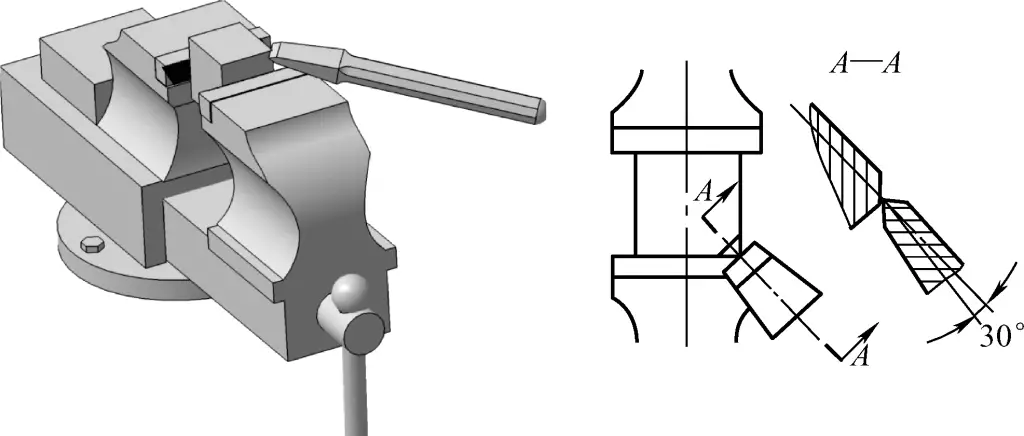

Auswahl des Keilwinkels β: Der Meißel ist ein Schneidewerkzeug, dessen Schneide aus zwei keilförmigen Flächen besteht, so dass der von den beiden Flächen gebildete Winkel als Keilwinkel β bezeichnet wird. Ein kleiner Keilwinkel macht die Schneide des Meißels scharf, aber mit geringer Festigkeit und leicht abbrechbar. Ein großer Keilwinkel verleiht dem Werkzeug eine gute Festigkeit, aber einen hohen Meißelwiderstand und Schwierigkeiten beim Schneiden, wie in Abbildung 5 dargestellt. Die Größe des Keilwinkels sollte in Abhängigkeit von der Härte des Werkstücks gewählt werden.

Im Allgemeinen sollte der Keilwinkel beim Meißeln von spröden und harten Materialien größer sein; bei weicheren Materialien sollte der Keilwinkel kleiner sein. Der Keilwinkel für harte Werkstoffe beträgt 60°-75°, für Werkstoffe mittlerer Härte 50°-60° und für Kupfer- und Gusseisenwerkstoffe 30°-50°.

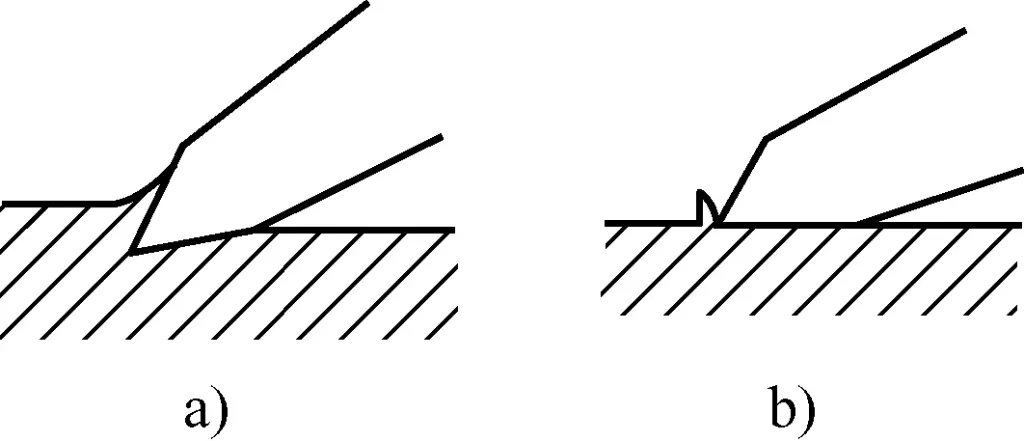

Auswahl des Rückwinkels αo: Der Winkel zwischen der Rückseite des Meißels und dem Werkstück wird als Rückenwinkel bezeichnet. Wenn der Rückenwinkel zu groß ist, schneidet das Stemmeisen zu tief in das Werkstück. Ist der hintere Winkel zu klein, ist die Meißelrichtung zu flach, und der Meißel kann leicht von der Werkstückoberfläche abrutschen, was ebenfalls das Schneiden verhindert, wie in Abbildung 6 dargestellt. Im Allgemeinen ist ein Rückenwinkel von 5°-8° angemessen. Während des Meißelvorgangs sollte der Rückenwinkel so konstant wie möglich gehalten werden, da sonst die bearbeitete Oberfläche ungleichmäßig wird.

a) αo groß

b) αo klein

(2) Hammer

1) Hammer Spezifikationen

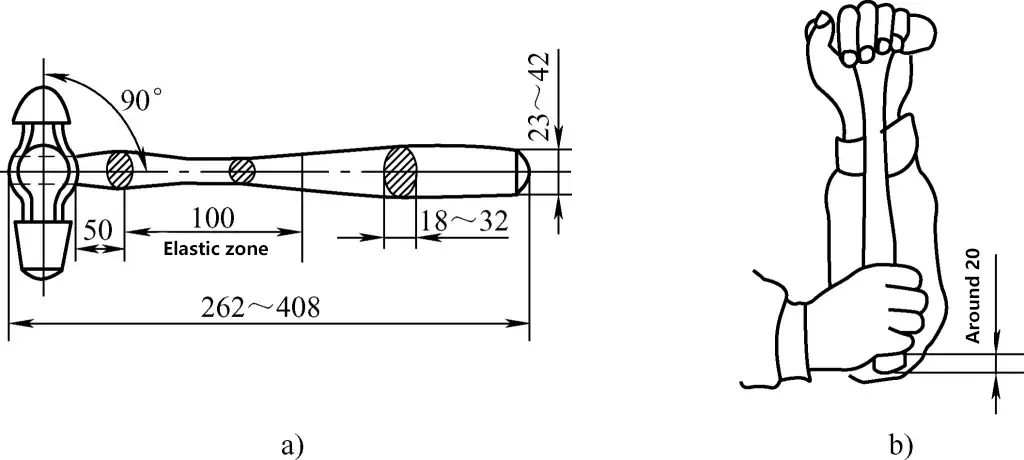

Der in Abbildung 7a gezeigte Hammer, der gemeinhin als Vorschlaghammer bezeichnet wird, ist eines der am häufigsten verwendeten Handwerkzeuge bei einfachen Arbeiten an der Werkbank und bei Demontagearbeiten.

a) Hammer und Stiel

b) Bestimmung der Länge des Hammerstiels

Ein Hammer besteht aus zwei Teilen: dem Hammerkopf und dem Holzstiel. Das Gewicht des Hammerkopfes gibt die Spezifikation des Hammers an, wobei die üblichen Größen 0,22 kg, 0,44 kg, 0,66 kg, 0,88 kg, 1,1 kg usw. sind. Der Hammerkopf wird aus Kohlenstoff-Werkzeugstahl (T7 oder T8) hergestellt und einer Härtebehandlung unterzogen.

Der Hammerstiel ist aus robustem Holz gefertigt, wobei Palisander eine gängige Wahl ist. Der Hammerstiel ist in der Regel etwa 300-350 mm lang, wobei schwerere Hammerköpfe längere Stiele erfordern. Ein 1,1 kg schwerer Hammerkopf sollte zum Beispiel mit einem 350 mm langen Stiel ausgestattet sein. Die Länge des Stiels kann jedoch auch anhand der Länge des Unterarms bestimmt werden, wie in Abbildung 7b gezeigt.

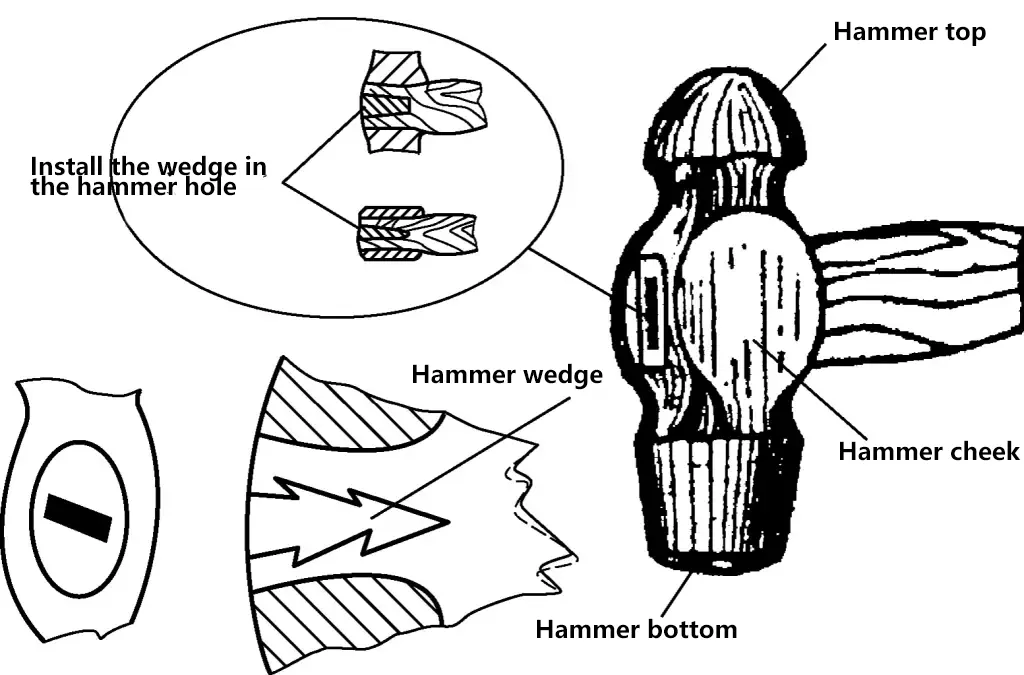

2) Einbau des Hammers

Wie in Abbildung 8 dargestellt, ist beim Einbau eines Hammers darauf zu achten, dass die Mittellinie des Stiels senkrecht zur Mittellinie des Kopfes verläuft; der Stiel muss sicher im Kopf befestigt sein, um Unfälle durch Ablösen zu vermeiden. Aus diesem Grund sollte das Loch für den Stiel eine ovale Form haben. Nachdem der Griff fest in das Loch eingepasst ist, wird ein Keil in das Ende getrieben, um ein Lösen zu verhindern. Der Stiel sollte ebenfalls oval geformt sein, damit er gut in der Hand liegt und sich während des Gebrauchs nicht verdreht, wodurch präzisere Hammerschläge gewährleistet werden.

II. Operative Grundfertigkeiten

1. Wärmebehandlungsverfahren für Meißel

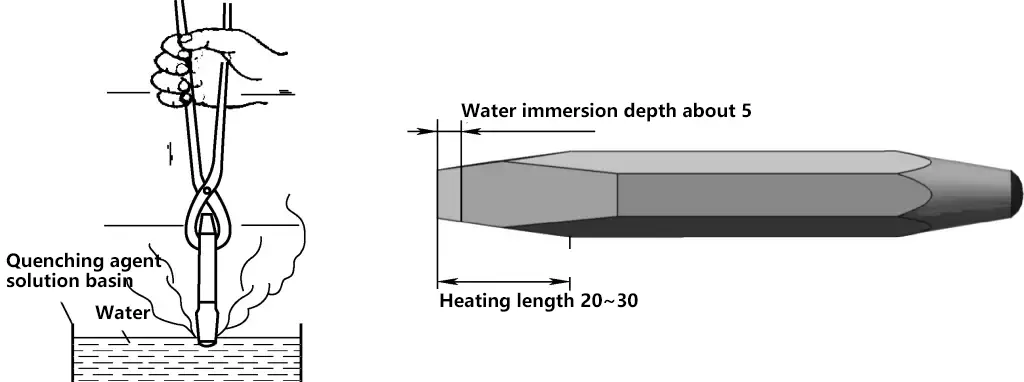

(1) Abschreckungsprozess

Wie in Abbildung 9 dargestellt, erhitzen Sie den etwa 20 mm langen schneidenden Teil des Meißels gleichmäßig auf 750-780 °C (kirschrote Farbe), tauchen Sie dann den Meißel senkrecht in kaltes Wasser (Eintauchtiefe etwa 4-6 mm, d. h. die Länge der Schneide) und bewegen Sie den Meißel langsam, um ihn abzuschrecken.

Bleibt der Meißel stehen, ist die Grenze zwischen dem abgeschreckten und dem nicht abgeschreckten Teil zu deutlich, und der Meißel kann beim Gebrauch nach dem Abschrecken leicht an der Grenze brechen.

(2) Härtungsprozess für Meißel

Wenn Sie während des Abschreckens feststellen, dass der Teil des Meißels, der sich oberhalb der Wasseroberfläche befindet, sich von rot nach schwarz verfärbt hat, nehmen Sie den Meißel schnell aus dem Wasser und entfernen Sie sofort jeglichen Schmutz und Zunder (wobei Sie die Restwärme des oberen Teils des Meißels zum Anlassen der Schneide nutzen).

Die spezifische Methode besteht darin, den Meißel aus dem Wasser zu nehmen und ihn einige Male schnell auf einer vorbereiteten feinen Schleifscheibe oder Schleifpapier zu reiben (die Aktion muss schnell erfolgen), wobei die Farbveränderung der Schneide zu beobachten ist. Wenn sich die Schneide gelb verfärbt, taucht man den gesamten Meißel in Wasser ein, was als Abschrecken bei "gelber Hitze" bezeichnet wird.

Durch "gelbe Hitze" abgeschreckte Meißel haben eine hohe Härte, sind aber spröde, und die Schneide kann beim Meißeln absplittern oder sogar brechen. Wenn sich die Schneide blau färbt, tauchen Sie den gesamten Meißel in Wasser ein, was als Abschrecken bei "blauer Hitze" bezeichnet wird. Durch "blaue Hitze" abgeschreckte Meißel haben eine zu geringe Härte, und die Schneide kann sich beim Meißeln wellen.

Ideal ist es, wenn die gelbe Farbe verblasst und eine violette Färbung auftritt, den gesamten Meißel sofort in Wasser zu legen (da die violette Färbung nur sehr kurz auftritt und sich blau färbt, wenn sie nicht sofort in Wasser getaucht wird, was zu der bereits erwähnten "blauen Hitze" führt). Zu diesem Zeitpunkt hat das abgeschreckte Stemmeisen nicht nur eine relativ hohe Festigkeit und Härte, sondern auch eine gute Schlagzähigkeit.

2. Verfahren zum Schärfen von Meißeln

(1) Anforderungen an das Schärfen von Meißeln

1) Allgemeine Anforderungen an das Schärfen von Werkzeugen

- Die Schneide sollte gerade, symmetrisch und scharf sein, ohne Absplitterungen oder Risse.

- Schleifen Sie die richtigen Schnittwinkel (Arbeitswinkel).

- Die Länge der Schneide und die Schneidfläche des Werkzeugs sollten den Anforderungen entsprechen; die Schneide sollte nicht zu lang und die Schneidfläche nicht zu groß sein.

- Die Schnittfläche (Arbeitsfläche) sollte flach, symmetrisch, glatt, ohne gekrümmte Flächen oder mehrere Facetten sein.

- Der Teil des Werkzeugs, der zum Greifen oder Klemmen dient, sollte die richtige Form haben, damit er leicht gehalten oder geklemmt werden kann; er sollte keine Risse, Grate oder Abplatzungen aufweisen.

2) Spezifische Anforderungen an das Schärfen von Stemmeisen

Zusätzlich zu den oben genannten allgemeinen Anforderungen an das Schärfen von Werkzeugen sollten beim Schärfen von Meißeln auch die folgenden Punkte erfüllt werden:

- Wählen Sie den Keilwinkel des Meißels entsprechend dem zu bearbeitenden Material richtig aus.

- Die Breite der Schnittkante sollte etwa 5 mm betragen.

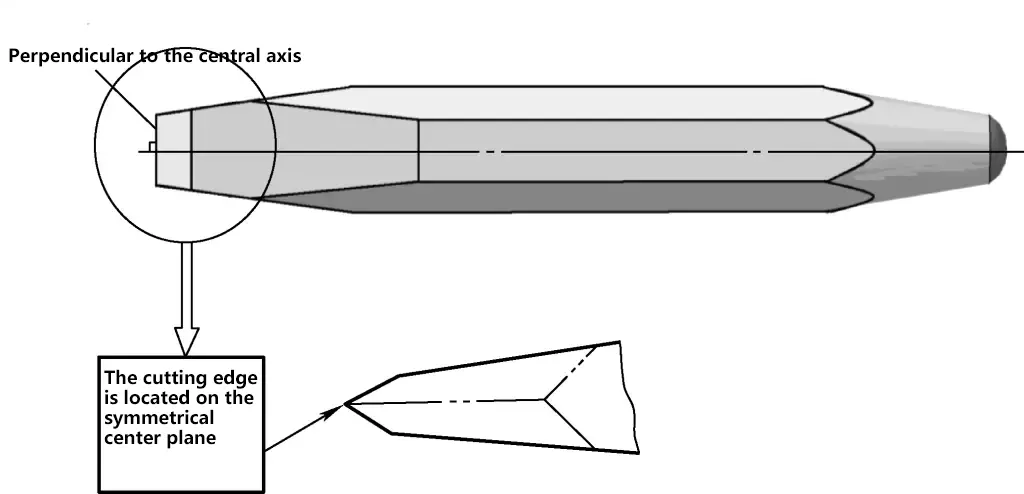

- Wie in Abbildung 10 dargestellt, sollte die Schneide senkrecht zur Mittellinie des Meißelkörpers und in der symmetrischen Mittelebene des Meißels liegen.

- Bei ungeschliffenen Stemmeisen sollten die abgeschrägte Fläche und beide Seiten des Stemmeisens entgratet werden. Die Methode und die Anforderungen für das Entgraten sind im Grunde die gleichen wie beim Schleifen von Schneidflächen.

- Weist die Meißelspitze Unebenheiten, einen "Pilzkopf" oder eine Ansammlung von Graten und Lamellen auf, muss sie auf der Schleifscheibe auf die gewünschte Form getrimmt werden.

- Zusätzlich zu den oben genannten Anforderungen an die Schärfe kann die Schneide eines Flachmeißels leicht gekrümmt sein. Dies ist beim Meißeln von kleinen Vorsprüngen auf einer ebenen Fläche nützlich, da die spitzen Ecken an beiden Enden der Schneide weniger wahrscheinlich andere Teile der ebenen Fläche beschädigen.

- Zusätzlich zu den oben genannten Anforderungen an die Schärfe sollte die Schneidenlänge eines Spitzmeißels der Breite der Nut entsprechen. Die Breite zwischen den beiden Seiten sollte sich von der Schneide zum Griff hin allmählich verringern, um zu vermeiden, dass der Meißel beim Meißeln von Rillen stecken bleibt, und um sicherzustellen, dass die Seiten der Rille flach gemeißelt werden können.

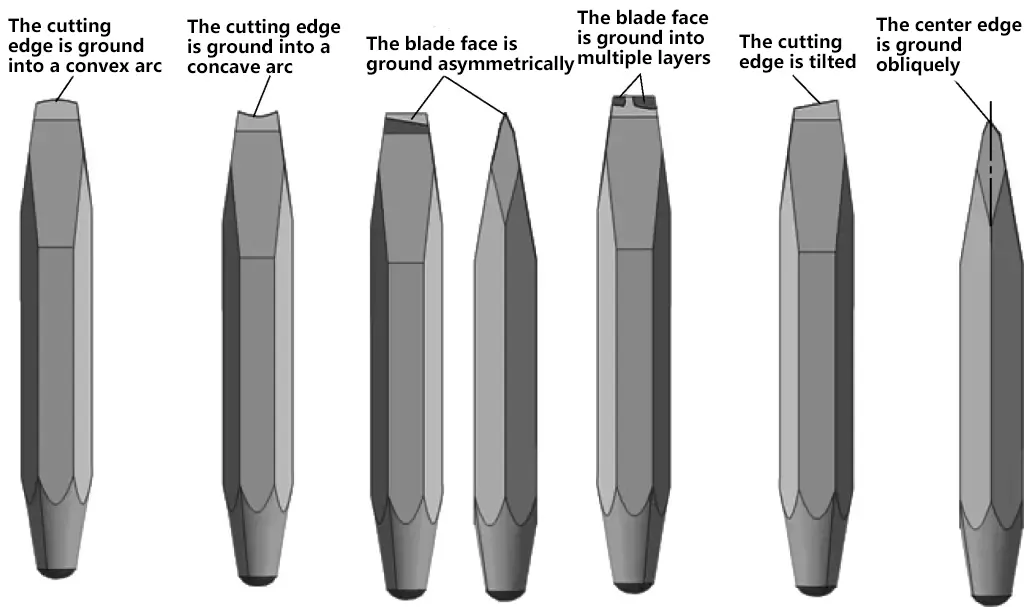

- Häufige Schleiffehler beim Schleifen von Meißeln sind in Abbildung 11 dargestellt.

(2) Methoden zum Schärfen von Meißeln

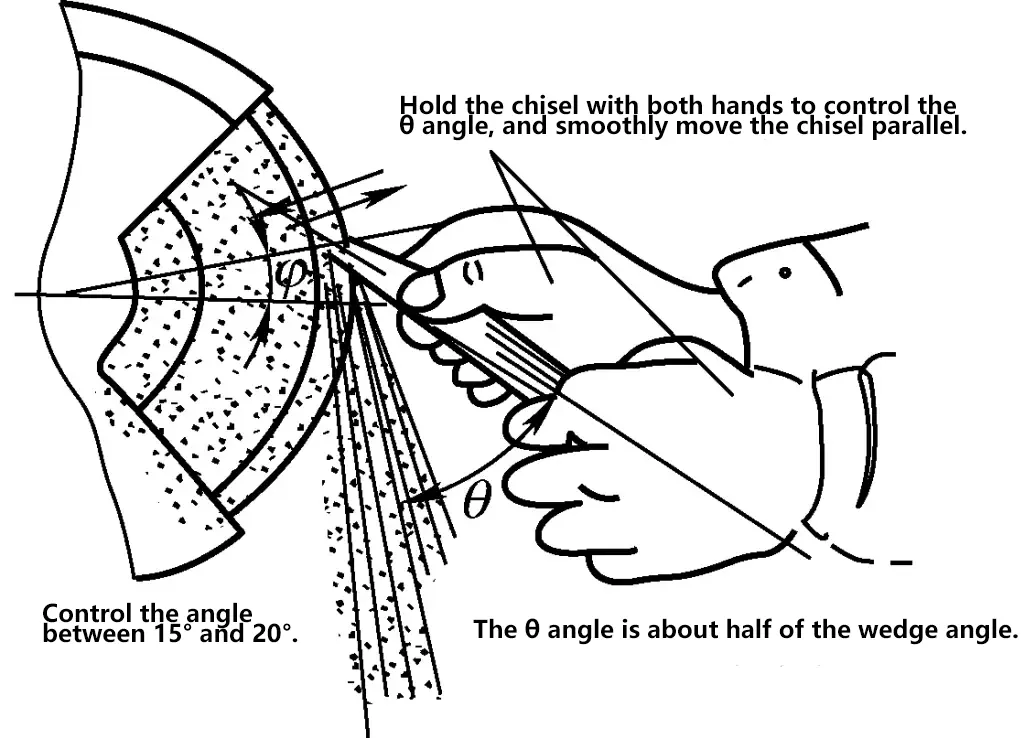

Die grundlegende Methode zum Schärfen von Meißeln ist in Abbildung 12 dargestellt.

- Befolgen Sie die Sicherheitsvorschriften für Schleifmaschinen genauestens.

- Beim Schärfen eines Meißels sollte der Bediener auf der linken Seite der Schleifmaschine stehen, das vordere Ende des Meißels mit Daumen und Zeigefinger der rechten Hand halten, den Meißelkörper mit der linken Hand fest greifen und das Schärfen an der Kante der rotierenden Schleifscheibe vornehmen.

- Beim Schärfen muss die Schneide höher als die horizontale Mittellinie der Schleifscheibe liegen. Bewegen Sie sich sanft und gleichmäßig über die gesamte Breite der Scheibe und kontrollieren Sie die Richtung und Position des Meißels, um sicherzustellen, dass der gewünschte Keilwinkel geschliffen wird.

- Der Druck, der während des Schärfens auf den Meißel ausgeübt wird, sollte moderat sein, weder zu groß noch zu klein. Ist der Druck zu hoch, vibriert der Meißel unweigerlich, was zu Rattermarken beim Schärfen und möglicherweise zu mehreren Facetten führt; ist der Druck zu niedrig, lässt sich die Oberfläche nicht leicht plan schleifen und die Schleifleistung ist gering.

- Tauchen Sie die Schneide beim Schärfen häufig in Wasser, um ein Anlassen der Schneide zu verhindern.

- Nach dem Schärfen kann die Qualität mit einer speziellen Schablone überprüft werden, wie in Abbildung 13 dargestellt.

die Schärfequalität eines Stemmeisens

3. Meißelvorgang

(1) Methoden zum Halten eines Hammers

Es gibt zwei Arten, einen Hammer zu halten: einen lockeren Griff und einen festen Griff.

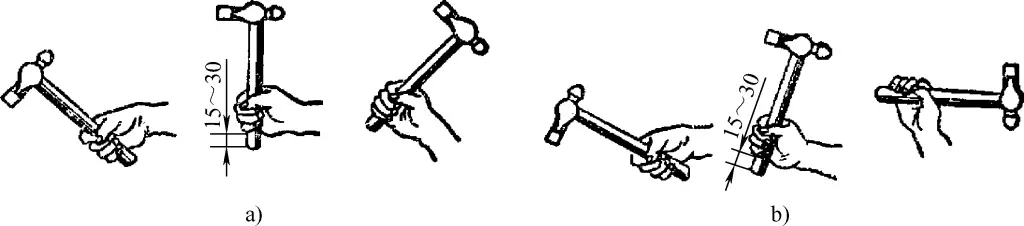

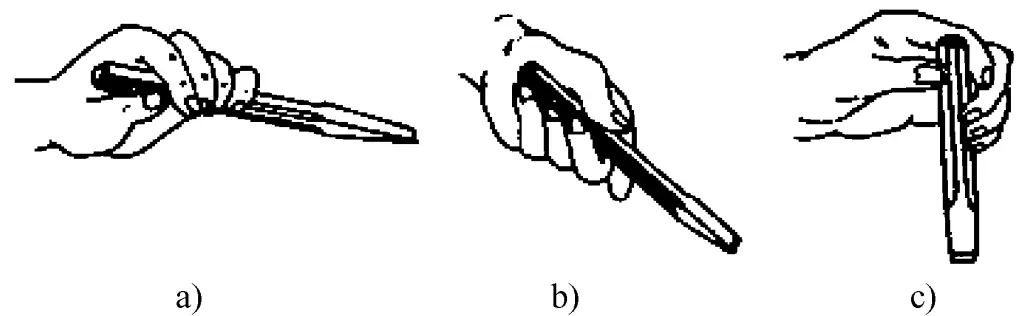

1) Bei der Methode des festen Griffs greifen Zeigefinger, Mittelfinger, Ringfinger und kleiner Finger der rechten Hand den Hammerstiel fest, wobei der Daumen gegen den Zeigefinger gedrückt wird, so dass am Ende 15-30 mm des Stiels frei bleiben. Der Griff bleibt beim Schwingen und Schlagen unverändert. Die Methode des festen Griffs wird nur selten angewandt, da sie aufgrund des festen Griffs leicht zu Blasen an der Hand führen kann, wie in Abbildung 14a dargestellt.

a) Methode des festen Griffs

b) Methode des lockeren Griffs

2) Die Methode des lockeren Griffs besteht darin, den Hammerstiel immer mit Daumen und Zeigefinger zu halten. Wenn der Hammer nach hinten angehoben wird (während des Schwungvorgangs), entspannen Sie allmählich den kleinen Finger, den Ringfinger und den Mittelfinger, die natürlich gegen den Hammerstiel drücken.

Ziehen Sie während des Schlagens die entspannten Finger allmählich an und beschleunigen Sie die Bewegung des Hammers. Wenn man diese Methode beherrscht, kann man nicht nur die Schlagkraft erhöhen, sondern auch die Ermüdung verringern, so dass die Methode des lockeren Griffs besser ist als die Methode des festen Griffs, wie in Abbildung 14b dargestellt.

(2) Meißelhaltung und Hammerschwungmethode

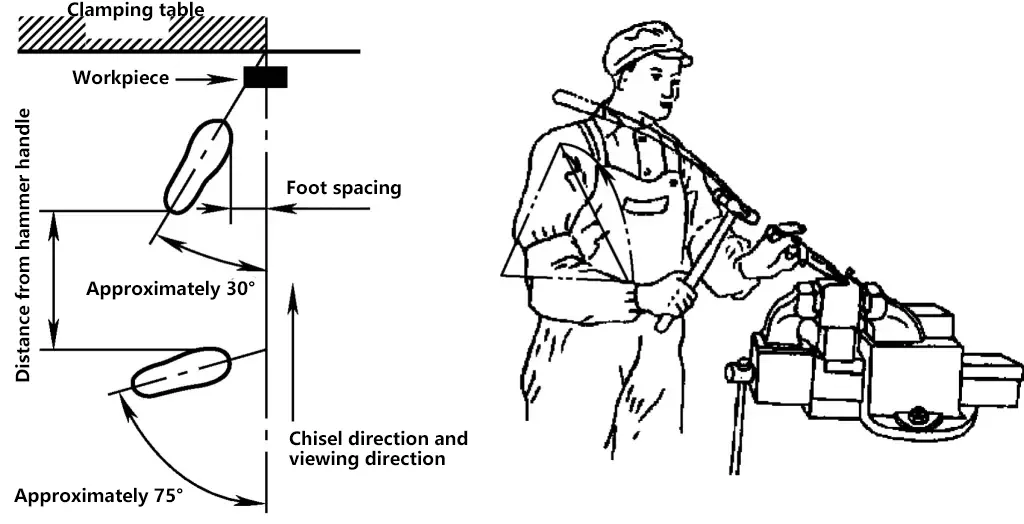

1) Stehende Haltung

Die richtige Stehhaltung erleichtert die Kraftanwendung beim Meißeln und verhindert Ermüdung im ganzen Körper. Normalerweise steht der linke Fuß einen halben Schritt vor, der rechte Fuß dahinter, der Abstand zwischen den beiden Füßen beträgt etwa eine Hammerstiellänge, wobei der Schwerpunkt auf dem linken Fuß liegt und man stabil in der Nähe des Schraubstocks steht.

Üben Sie nicht zu viel Kraft auf die Beine aus, beugen Sie das linke Knie leicht, halten Sie das rechte Bein gerade und stabil, und stellen Sie die Füße in einer V-Form auf. Neigen Sie den Kopf weder nach vorne noch nach hinten, schauen Sie auf das Werkstück und auf die Meißelkante. Die spezifische Stehhaltung ist in Abbildung 15 dargestellt.

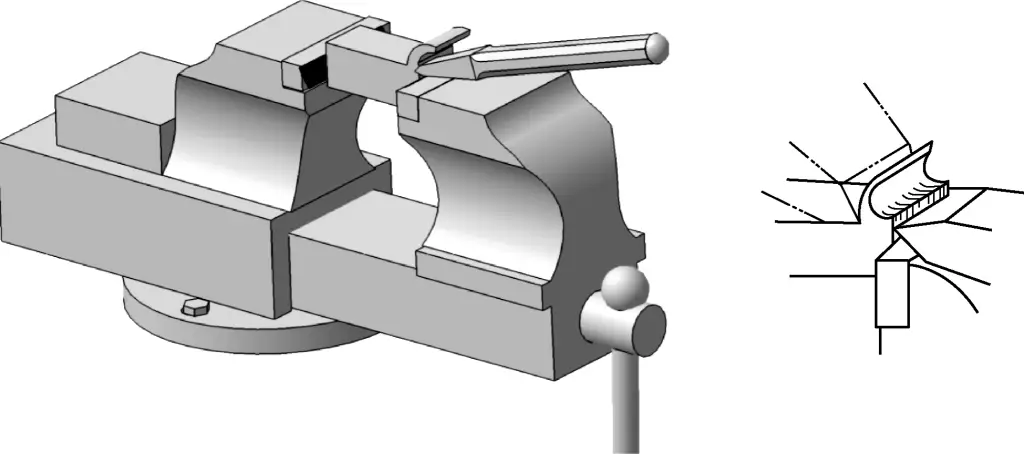

2) Hammerschwingen-Methode

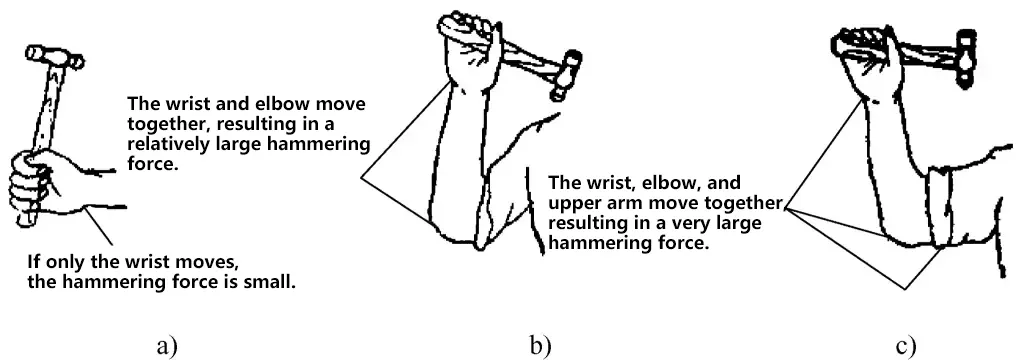

Es gibt drei Methoden, den Hammer zu schwingen: Schwingen aus dem Handgelenk, Schwingen mit dem Ellbogen und Schwingen mit dem Arm, wie in Abbildung 16 dargestellt.

a) Handgelenkschwung

b) Ellbogenschwung

c) Armschwung

Die Handgelenksschwingung wird in der Regel zu Beginn und am Ende des Meißelns verwendet; die Ellbogenschwingung ist am weitesten verbreitet und eignet sich zum Meißeln von flachen Oberflächen und zum Nuten; die Armschwingung wird hauptsächlich zum Schneiden von Metall und zum Entfernen von Muttern verwendet.

3) Die wichtigsten Punkte des Hammerschwingens

① Heben des Hammers

Heben Sie die Schulter und ziehen Sie den Ellbogen an, um den Hammer über die Schulter zu heben; klappen Sie das Handgelenk zurück und greifen Sie locker den Hammerstiel; die Schlagfläche sollte nach oben zeigen.

② Den Hammer schwingen

Richten Sie Ihren Blick auf die Meißelkante und die zu bearbeitende Stelle, fassen Sie den Hammerstiel fest an, üben Sie Kraft aus dem Handgelenk aus, schwingen Sie den Hammer in einem Bogen in der vertikalen Ebene (lassen Sie den Arm nicht nach außen schwingen und lassen Sie den Hammer nicht schräg fallen) und schlagen Sie direkt auf die Spitze des Meißels.

③ Anforderungen an das Hämmern

Die Schlagfrequenz sollte etwa 40 Mal pro Minute betragen; die Schläge sollten kraftvoll und genau sein; es sollte kein "Klopf"-Phänomen geben (leichtes Klopfen auf die Meißelspitze, um zu zielen, bevor mit Kraft geschlagen wird).

(3) Die wichtigsten Punkte des Meißelvorgangs

1) Methoden des Meißelgreifens

① Normale Griffmethode

Wie in Abbildung 17a gezeigt, halten Sie den Meißelkörper mit gespreiztem Daumen und Zeigefinger und den anderen drei Fingern, die natürlich gebogen sind und eng aneinander liegen, mit der Handfläche nach unten. Die Spitze des Meißels sollte 10-15 mm aus dem Griff herausragen. Wenn er zu weit herausragt, kann der Meißel wackeln, was die Genauigkeit des Hammerschlags beeinträchtigt. Der Griff sollte weder zu fest noch zu locker sein, um die Bedienung zu erleichtern und die Ermüdung zu minimieren. Diese Griffmethode ist die Grundmethode, die für das Meißeln von flachen Oberflächen geeignet ist.

a) Normale Griffmethode

b) Umgekehrte Griffmethode

c) Vertikale Griffmethode

② Umgekehrte Griffmethode

Wie in Abbildung 17b dargestellt, zeigt die Handfläche nach oben, die Finger umschließen den Meißelkörper, die Handfläche hängt. Dieser Griff eignet sich zum Meißeln kleiner ebener Flächen oder Seitenflächen.

③ Vertikale Griffmethode

Wie in Abbildung 17c dargestellt, zeigt der Daumensteg nach oben, der Daumen liegt auf einer Seite des Stemmeisens, die anderen vier Finger auf der anderen Seite und drücken das Stemmeisen fest. Dieser Griff eignet sich für das vertikale Meißeln, z. B. beim Schneiden von Materialien auf einem Amboss.

2) Die wichtigsten Punkte für das Meißeln mit ebener Oberfläche

① Beginn und Ende der Meißelmethode.

Wie in Abbildung 18 gezeigt, sollten Sie beim Meißeln einer ebenen Fläche im Allgemeinen die Methode des schrägen Ansatzes verwenden. Beginnen Sie mit dem Meißeln an der rechten Ecke des Werkstücks, halten Sie den Meißel zunächst in einem Winkel von 45° nach rechts und neigen Sie dann die Meißelspitze um etwa 30° nach unten. Wenn die Meißelschneide 0,5-1,5 mm tief geschnitten hat, heben Sie die Meißelspitze auf den gewünschten Rückenwinkel an und setzen das Meißeln fort.

Wie in Abbildung 19 zu sehen ist, müssen Sie, wenn Sie das Ende des Werkstücks erreicht haben (etwa 10 mm von der Kante entfernt), umdrehen und den restlichen Teil meißeln, da sonst die Kante des Werkstücks abplatzen kann.

② Meißeldicke.

Nach der Bestimmung der Meißelzugabe und der Markierung der Bearbeitungslinie wird schichtweise gemeißelt, wobei jede Schicht in der Regel 0,5-1,5 mm dick ist.

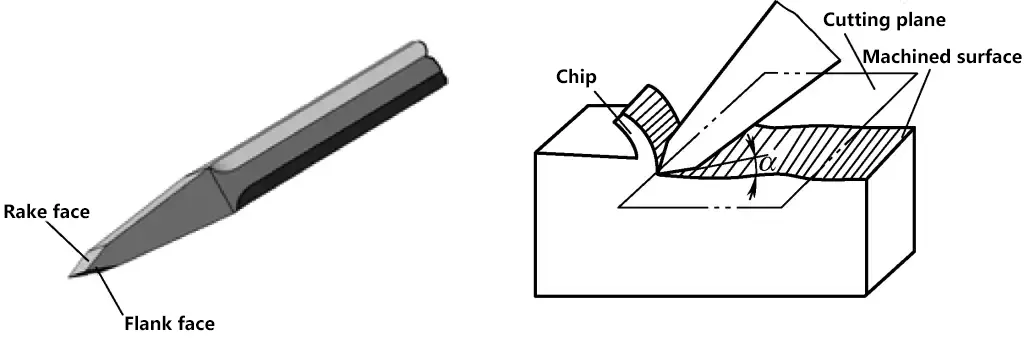

③ Rückenwinkel meißeln.

Wie in Abbildung 20 dargestellt, wird beim Meißeln der Winkel zwischen der Rückseite des Meißels und der Schneidebene (die Ebene, die die Schneide in einem Punkt auf der Schnittfläche tangiert) als Meißelrückenwinkel (bezeichnet mit α) bezeichnet. Der Meißelrückenwinkel liegt im Allgemeinen am besten bei 5°-8° und sollte während des gesamten Meißelvorgangs konstant bleiben.

④ Während des Meißelvorgangs können Sie nach einigen Meißelschlägen den Meißel leicht zurückziehen, kurz innehalten, dann die Meißelkante gegen die zu meißelnde Fläche drücken und weiter meißeln. So können Sie die Ebenheit der gemeißelten Fläche beobachten und Ihre Muskeln rhythmisch entspannen.

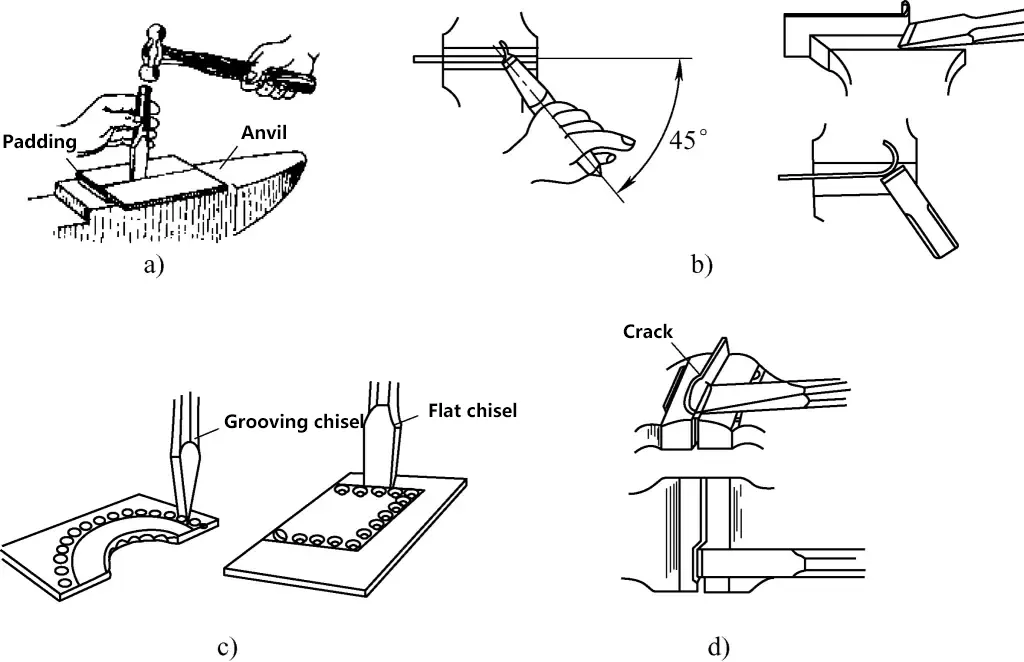

3) Verfahren zum Schneiden von Blechen

Die richtige Methode zum Schneiden von Blechen ist in Abbildung 21 dargestellt.

a) Schneiden von Blechen auf einem Amboss

b) Zuerst Löcher bohren, dann das Blech mit einem Meißel ausschneiden

c) Korrekte Methode zum Schneiden von Blechen auf einem Schraubstock

d) Falsche Methode zum Schneiden von Blechen

① Abbildung 21a zeigt das Schneiden von Blechen, die flach auf einem Amboss liegen. Diese Methode wird im Allgemeinen für das Schneiden größerer Flächen oder dickerer Bleche (über 4 mm) sowie für Bleche verwendet, die sich nicht in einen Schraubstock einspannen lassen. Bei dieser Methode ist es schwieriger, einen geraden Schnitt zu erzielen.

Abbildung 21b zeigt, dass durch das Einspannen des Blechs in die Schraubstockbacken beim Meißeln leichter eine gerade Schnittkante erzielt werden kann.

Beim Meißeln von Werkstücken mit komplexeren Konturen und größerer Dicke sollten Sie, um Verformungen beim Meißeln zu vermeiden, zunächst mit einem Bohrer kleineren Durchmessers Trennlöcher entlang der Kontur bohren, dann die kleinen Löcher mit einem spitzen Meißel verbinden und schließlich durchmeißeln. Auf diese Weise kann die gewünschte Form herausgemeißelt werden, wie in Abbildung 21c gezeigt.

Abbildung 21d zeigt eine falsche Methode zum Meißeln von Blechen.

(4) Sicherheitsanforderungen beim Meißeln

- Verwenden Sie keine Hämmer mit gerissenen oder losen Griffen.

- Tragen Sie beim Meißeln keine Handschuhe, sondern eine Schutzbrille.

- Meißeln Sie nicht in Richtung von Personen, um zu verhindern, dass umherfliegende Späne Verletzungen verursachen.

- Wenn sich Grate am Meißelkopf befinden, sollten sie sofort abgeschliffen werden.