I. Messschieber

Messschieber sind weit verbreitete Allzweckmessgeräte, die sich durch ihren einfachen Aufbau, ihre Benutzerfreundlichkeit und ihren großen Messbereich auszeichnen. Sie werden zur Messung des Innendurchmessers, des Außendurchmessers, der Breite, der Dicke, des Lochabstands, der Höhe und der Tiefe von Werkstücken verwendet. Zu den häufig verwendeten Typen gehören Messschieber, digitale Messschieber und Messuhren.

1. Verwendung und Vorsichtsmaßnahmen für Messschieber

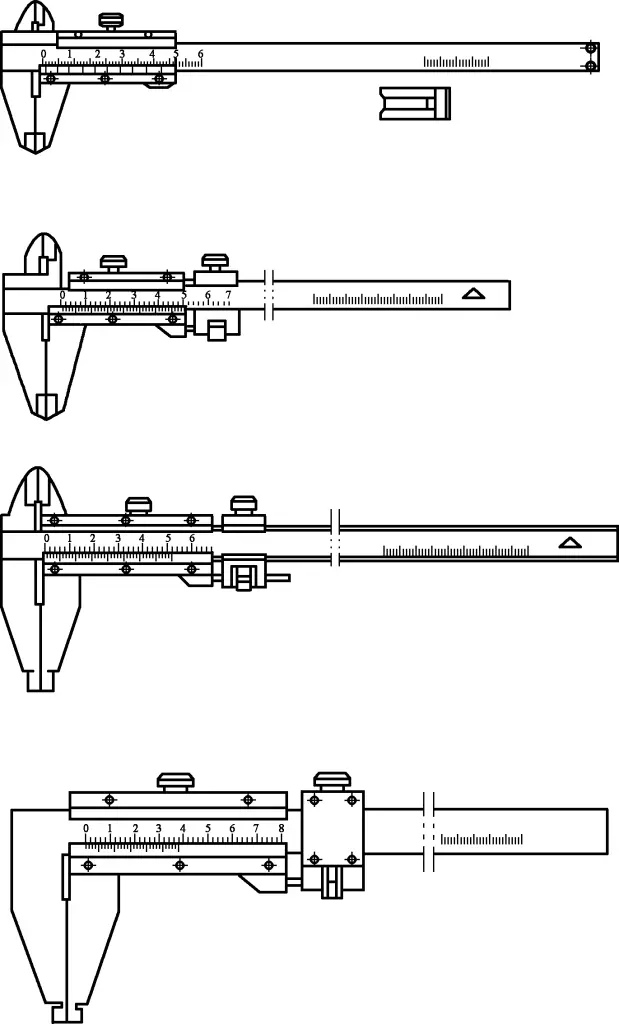

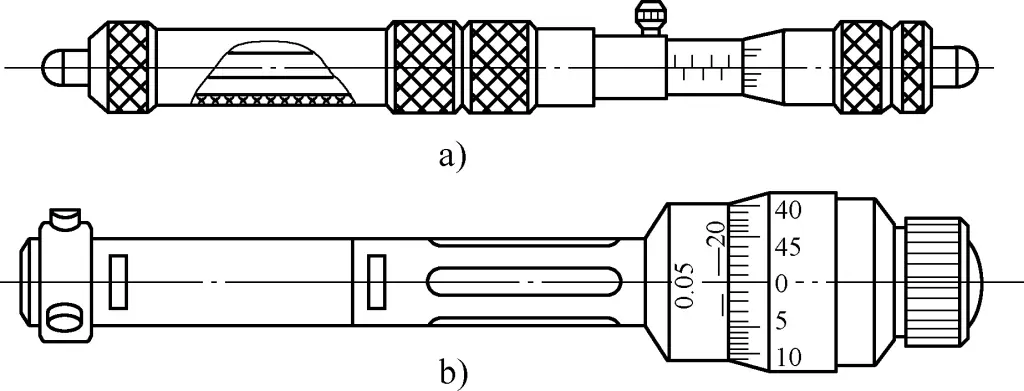

Gängige Messschieber sind in Abbildung 1 dargestellt.

1) Überprüfen Sie vor der Verwendung, ob die Null-Linie und die Endlinie der Nonius-Skala mit den entsprechenden Linien auf der Hauptskala übereinstimmen, und stellen Sie sie gegebenenfalls ein. Bei Fehlern, die nicht eingestellt werden können, nehmen Sie während der Messung entsprechende Fehlerkorrekturen vor.

2) Beim Messen mit der festen Backe positionieren und die gleitende Backe bewegen, um die richtige Position für die Messung zu finden. Die beiden Backen sollten während der Messung nicht gekippt werden.

3) Bei Messschiebern mit Tiefenmessstab positionieren Sie die Endfläche der Hauptskala und schieben dann den Schieber, damit die Messfläche des Tiefenmessstabs die zu messende Oberfläche berührt. Vergewissern Sie sich, dass der Tiefenmessstab in Richtung des zu messenden Maßes ausgerichtet und nicht in irgendeine Richtung geneigt ist.

4) Da Messschieber keine Messkraftvorrichtung haben, kontrollieren Sie die Messkraft sorgfältig. Bei Messschiebern mit Feineinstellvorrichtung ziehen Sie die Befestigungsschraube der Feineinstellvorrichtung an, bevor Sie die Feineinstellmutter drehen. Eine Über- oder Unteranpassung der Backen kann leicht zu Messfehlern führen.

5) Messen Sie den Außendurchmesser von gebogenen Rohren und den Durchmesser von bogenförmigen Werkzeugnuten mit Hilfe von messerscharfen Außenbacken.

6) Bei der Verwendung von doppelseitigen Messschiebern zum Messen von Innenmaßen addieren Sie die tatsächliche Größe der Innenbacken zum Messwert des Messschiebers, um das Innenmaß des zu messenden Werkstücks zu erhalten.

2. Verwendung und Vorsichtsmaßnahmen für digitale Messschieber

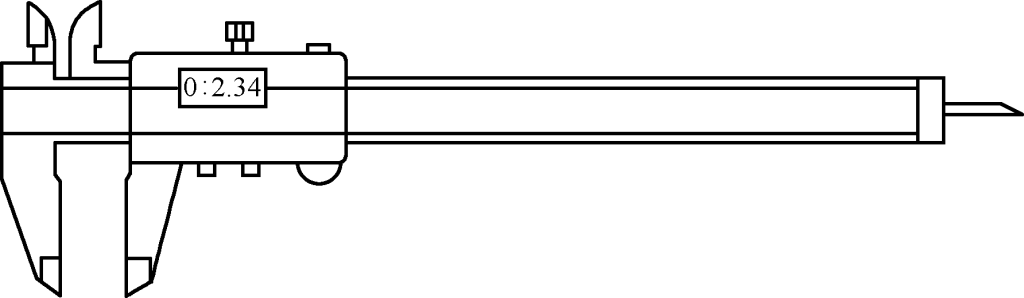

Digitale Messschieber sind in Abbildung 2 dargestellt.

1) Zerlegen Sie die Digitalwaage nicht, lassen Sie sie nicht fallen und wenden Sie keine übermäßige äußere Gewalt an.

2) Drücken Sie die Tasten nicht mit scharfen Gegenständen, da dies die Empfindlichkeit der Tasten beeinträchtigt.

3) Verwenden oder lagern Sie die Digitalwaage nicht in direktem Sonnenlicht oder in übermäßig kalten oder heißen Umgebungen.

4) Verwenden Sie die Digitalwaage nicht in Umgebungen mit Hochspannung oder starken Magnetfeldern.

5) Legen Sie keine Spannung an digitale Messgeräte an, um eine Beschädigung der Schaltung zu vermeiden.

6) Wischen Sie vor der Messung die Messflächen mit einem weichen Tuch ab, drücken Sie die "Null"-Taste, um die Nullposition einzustellen, und fahren Sie dann mit der Messung fort.

7) Zur Verringerung von Messfehlern sollte die bei der Messung eingesetzte Kraft so nah wie möglich an der Kraft liegen, die bei der Kalibrierung der Nullposition eingesetzt wurde.

8) Beim Messen mit der festen Backe positionieren und die gleitende Backe bewegen, um die richtige Position für die Messung zu finden. Die beiden Backen sollten während der Messung nicht gekippt werden.

9) Bei Messschiebern mit Tiefenmessstab positionieren Sie die Endfläche der Hauptskala und schieben dann den Schieber, damit die Messfläche des Tiefenmessstabs die zu messende Oberfläche berührt. Vergewissern Sie sich, dass der Tiefenmessstab in Richtung des zu messenden Maßes ausgerichtet und nicht in irgendeine Richtung geneigt ist.

10) Nehmen Sie die Batterie heraus, wenn Sie das Gerät längere Zeit nicht benutzen.

3. Verwendung und Vorsichtsmaßnahmen für Messschieber

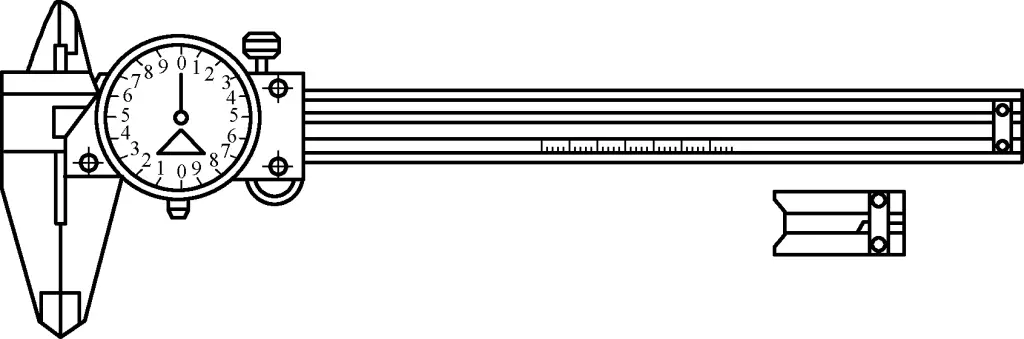

Messschieber sind in Abbildung 3 dargestellt.

1) Zerlegen Sie die Messschieber nicht, lassen Sie sie nicht fallen und wenden Sie keine übermäßige äußere Kraft an.

2) Verwenden Sie Messschieber nicht in Umgebungen mit starken Magnetfeldern.

3) Prüfen Sie vor der Messung, ob das Zifferblatt und der Zeiger richtig sitzen und nicht locker sind, und prüfen Sie die Leichtgängigkeit und Stabilität der Drehung des Zeigers.

4) Beim Messen mit der festen Backe positionieren und die gleitende Backe bewegen, um die richtige Position für die Ablesung zu finden. Die beiden Backen sollten während der Messung nicht gekippt werden.

5) Bei Messschiebern mit Tiefenmessstab positionieren Sie die Endfläche der Hauptskala und schieben dann den Schieber, damit die Messfläche des Tiefenmessstabs die zu messende Oberfläche berührt. Vergewissern Sie sich, dass der Tiefenmessstab in Richtung der zu messenden Abmessung ausgerichtet und nicht in irgendeine Richtung geneigt ist.

II. Bügelmessgeräte

Mikrometer sind präzise Messinstrumente, die mit Vorsicht und sanften Bewegungen gehandhabt werden sollten, um Stöße zu vermeiden.

Das Gewinde im Inneren der Messschraube ist sehr präzise. Bei der Verwendung beachten: Vor der Messung die Messkraftvorrichtung der Messschraube drehen, um die beiden Messflächen zusammenzubringen, und prüfen, ob die Nulllinie auf der Kausche mit der festen Hülse übereinstimmt. Sollte dies nicht der Fall sein, stellen Sie die feste Hülse auf Null.

Drehen Sie beim Messen die Messkraftvorrichtung von Hand. Wenden Sie beim Drehen der Kausche und der Messkrafteinrichtung keine übermäßige Kraft an. Wenn Sie die Kausche drehen, um die Spindel an das zu messende Objekt heranzuführen, schalten Sie immer auf das Drehen der Messkraftvorrichtung um, anstatt die Kausche zu drehen, um die Spindel gegen das Objekt zu drücken.

Drehen Sie die Kausche niemals gewaltsam, wenn die Messflächen das zu messende Objekt erfasst haben oder wenn die Feststellvorrichtung angezogen ist. Einige Bügelmessschrauben haben Isoliervorrichtungen am Rahmen, um kleine Fehler zu vermeiden, die durch die Ausdehnung des Rahmens aufgrund der Handtemperatur verursacht werden.

Halten Sie bei der Verwendung das Isoliergerät und vermeiden Sie den Kontakt mit den Metallteilen des Rahmens. Wenn Sie eine Messschraube zum Messen desselben Maßes verwenden, wiederholen Sie die Messung in der Regel mehrmals und nehmen Sie den Durchschnitt als Messergebnis. Reinigen Sie die Bügelmessschraube nach Gebrauch mit Gaze, lassen Sie einen kleinen Spalt zwischen Amboss und Spindel und legen Sie sie in ihr Etui.

Bei längerem Nichtgebrauch Fett oder Schmieröl auftragen und an einem trockenen Ort lagern. Der Kontakt mit korrosiven Gasen ist zu vermeiden. Mikrometer können nach Zweck und Aufbau in folgende Kategorien eingeteilt werden: Außenmikrometer, Innenmikrometer, Tiefenmikrometer, Gewindemikrometer, Rohrmikrometer, usw.

1. Verwendung und Vorsichtsmaßnahmen für Bügelmessschrauben

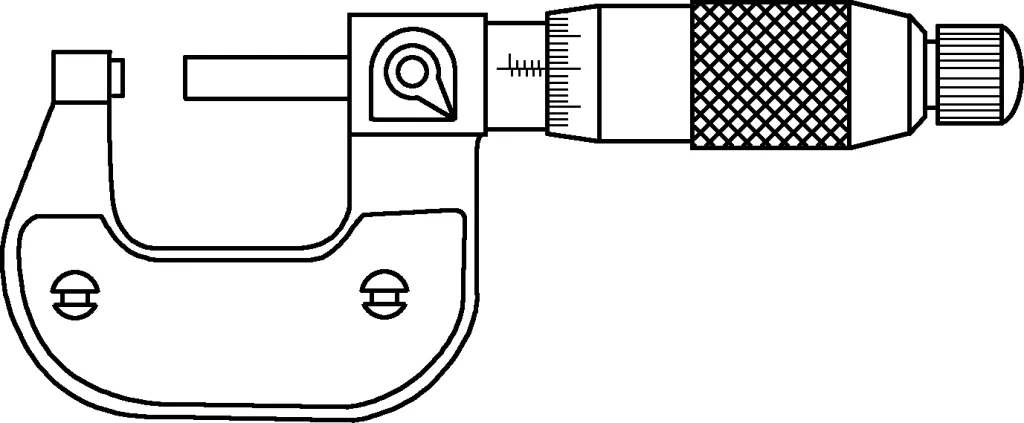

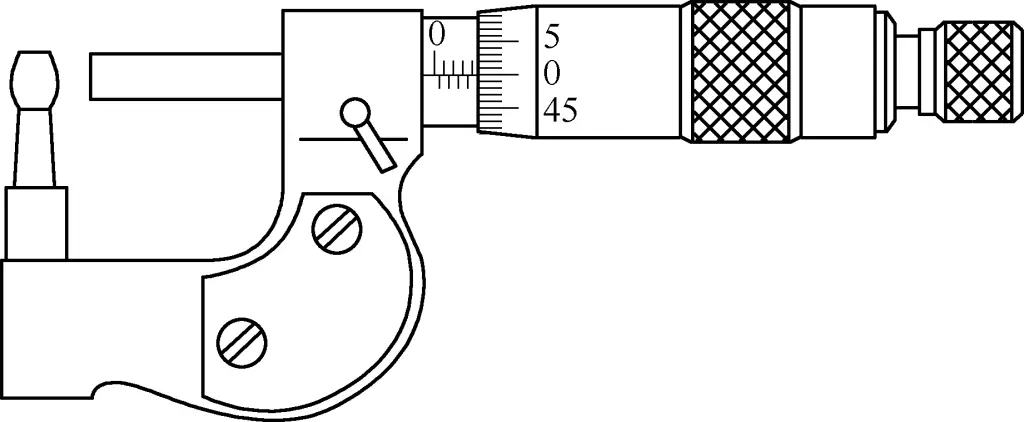

Die Außenmikrometer sind in Abbildung 4 dargestellt.

1) Wählen Sie die geeignete Größe der Bügelmessschraube entsprechend dem zu messenden Werkstück. Die Kausche sollte über den gesamten Messbereich leichtgängig sein.

2) Reinigen Sie die Messflächen des Vergleichskörpers der Bügelmessschraube.

3) Vor der Messung ist die Nullposition der Bügelmessschraube wiederholt zu kalibrieren. Prüfen Sie die Standard-Nullstellung auch während des Gebrauchs häufig, um die Messgenauigkeit zu gewährleisten.

4) Achten Sie bei der Messung darauf, dass der zu messende Teil des Werkstücks sauber ist und dass die Messflächen der Bügelmessschraube das Werkstück am Durchmesser korrekt berühren.

5) Reinigen Sie nach der Messung sofort den Rahmen und die Messflächen und legen Sie sie in einen dafür vorgesehenen Behälter. Lagern Sie das Gerät in den dafür vorgesehenen Bereichen entsprechend den Lagerungsanforderungen und mischen Sie es nicht mit Schneidwerkzeugen oder anderen Werkzeugen.

6) Treten während des Gebrauchs irgendwelche Anomalien auf, so ist die Bügelmessschraube unverzüglich zur Reparatur an die zuständige Abteilung zu senden.

2. Verwendung und Vorsichtsmaßnahmen bei Innenmikrometern

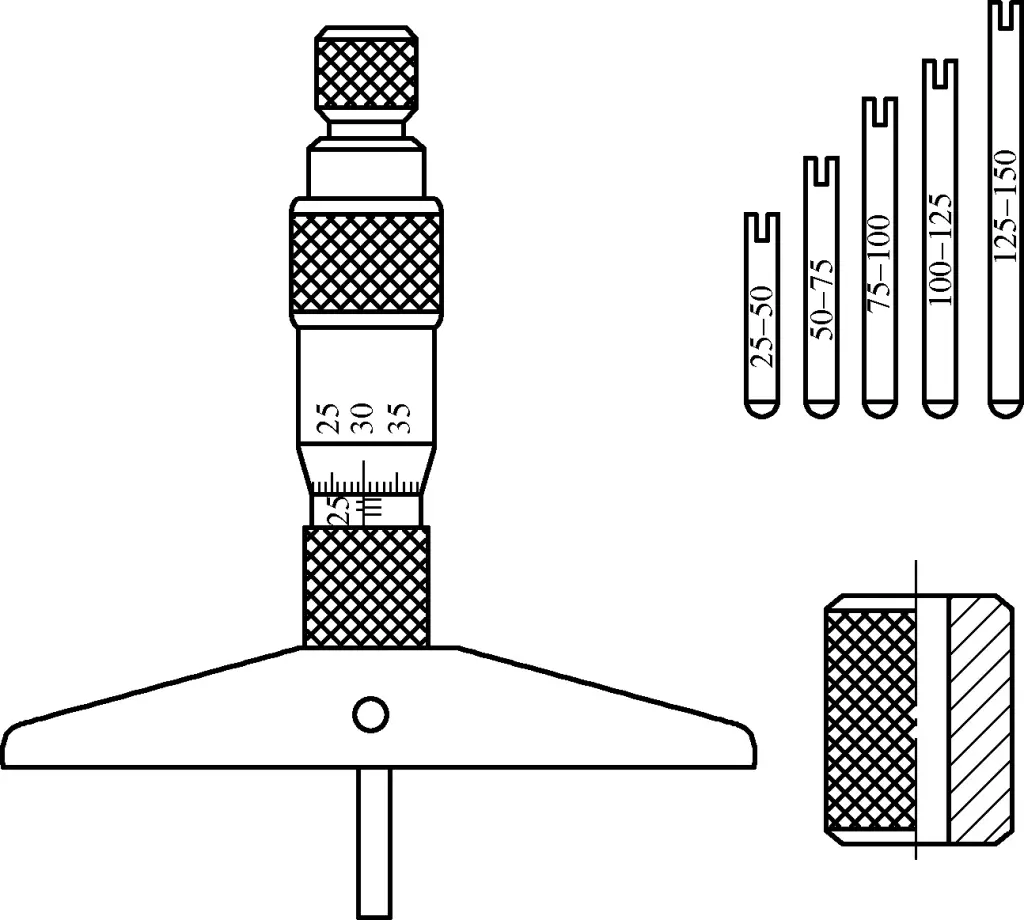

Innenmikrometer und Dreipunkt-Innenmikrometer sind in Abbildung 5 dargestellt.

a) Innenmikrometer

b) Dreipunkt-Innenmikrometer

1) Wählen Sie die geeignete Größe der Innenmessschraube auf der Grundlage des zu messenden Werkstücks. Die Kausche sollte über den gesamten Messbereich leichtgängig sein.

2) Reinigen Sie die Messflächen des Referenzblocks der Innenmessschraube.

3) Vor der Messung muss die Nullposition der Innenmessschraube wiederholt kalibriert werden. Prüfen Sie die Standard-Nullstellung auch während der Verwendung häufig, um die Messgenauigkeit zu gewährleisten.

4) Achten Sie bei der Messung darauf, dass der zu messende Teil des Werkstücks sauber ist und dass die Messflächen der Innenmessschraube das Werkstück am maximalen Durchmesser in radialer Richtung und am minimalen Durchmesser in axialer Richtung (tatsächliche Größe der Bohrung) korrekt berühren.

5) Reinigen Sie nach der Messung sofort den Rahmen und die Messflächen und legen Sie sie in einen dafür vorgesehenen Behälter. Lagern Sie das Gerät in den dafür vorgesehenen Bereichen entsprechend den Lagerungsanforderungen und mischen Sie es nicht mit Schneidwerkzeugen oder anderen Werkzeugen.

6) Treten während des Gebrauchs irgendwelche Anomalien auf, so ist die Innenmessschraube unverzüglich zur Reparatur an die zuständige Abteilung zu senden.

3. Verwendung und Vorsichtsmaßnahmen bei Tiefenmikrometern

Die Tiefenmikrometer sind in Abbildung 6 dargestellt.

1) Wählen Sie die geeignete Größe der Tiefenmessschraube entsprechend dem zu messenden Werkstück. Die Kausche sollte sich über den gesamten Messbereich leichtgängig bewegen.

2) Reinigen Sie die Messflächen des Tiefenmikrometer-Referenzblocks.

3) Kalibrieren Sie vor der Messung wiederholt die Nullposition des Tiefenmikrometers. Überprüfen Sie die Standard-Nullposition auch während der Verwendung häufig, um die Messgenauigkeit zu gewährleisten.

4) Achten Sie beim Messen darauf, dass der zu messende Teil des Werkstücks sauber ist und dass der Messstab des Tiefenmikrometers parallel zur Richtung der zu messenden Tiefe liegt.

5) Reinigen Sie nach der Messung sofort den Rahmen und die Messflächen und legen Sie sie in einen dafür vorgesehenen Behälter. Lagern Sie das Gerät in den dafür vorgesehenen Bereichen entsprechend den Lagerungsanforderungen und mischen Sie es nicht mit Schneidwerkzeugen oder anderen Werkzeugen.

6) Treten während des Gebrauchs irgendwelche Anomalien auf, senden Sie das Tiefenmikrometer unverzüglich zur Reparatur an die zuständige Abteilung.

4. Verwendung und Vorsichtsmaßnahmen für Gewindemessschrauben

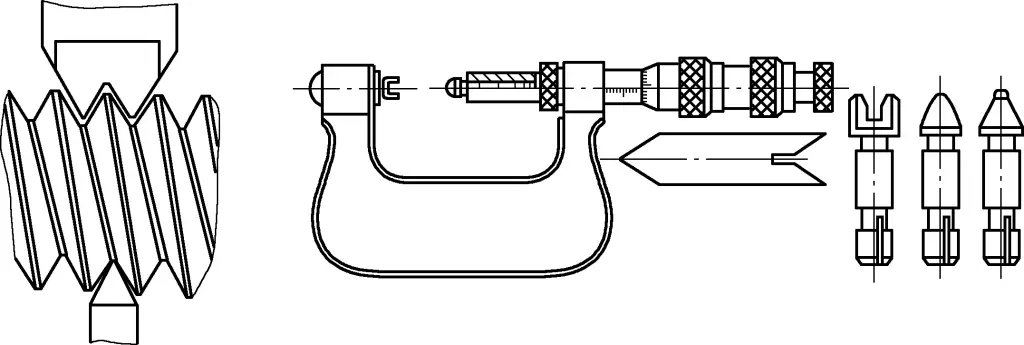

Die Gewindemikrometer sind in Abbildung 7 dargestellt.

1) Wählen Sie die geeignete Gewindemikrometergröße und Messkopfspezifikation auf der Grundlage des Steigungsdurchmessers, der Gewindesteigung und des Zahnprofils des zu messenden Werkstücks. Die Kausche sollte sich über den gesamten Messbereich leichtgängig bewegen.

2) Reinigen Sie die Messflächen des Referenzblocks des Gewindemikrometers.

3) Überprüfen Sie vor der Messung wiederholt die Genauigkeit der Nullposition des Gewindemikrometers. Überprüfen Sie die Standard-Nullposition während des Gebrauchs häufig, um die Messgenauigkeit zu gewährleisten.

4) Achten Sie beim Messen darauf, dass das gemessene Gewindeprofil am Werkstück sauber und gratfrei ist und dass beide Messköpfe des Gewindemikrometers die Seiten des Werkstückgewindes korrekt berühren.

5) Reinigen Sie nach der Messung sofort den Rahmen und die Messflächen und legen Sie sie in einen dafür vorgesehenen Behälter. Lagern Sie das Gerät in den dafür vorgesehenen Bereichen entsprechend den Lagerungsanforderungen und mischen Sie es nicht mit Schneidwerkzeugen oder anderen Werkzeugen.

6) Treten während des Gebrauchs Anomalien auf, senden Sie das Gewindemikrometer unverzüglich zur Reparatur an die zuständige Abteilung.

5. Verwendung und Vorsichtsmaßnahmen bei Rohrmikrometern

Die Rohrmikrometer sind in Abbildung 8 dargestellt.

1) Wählen Sie die geeignete Größe der Rohrmessschraube entsprechend dem zu messenden Werkstück. Die Kausche sollte über den gesamten Messbereich leichtgängig sein.

2) Die Messfläche des Kalibrierblocks des Wanddickenmikrometers sollte gereinigt werden.

3) Vor der Messung muss die Genauigkeit der Nullposition des Wanddickenmikrometers wiederholt kalibriert werden. Überprüfen Sie während des Gebrauchs häufig die Standard-Nullposition, um die Messgenauigkeit zu gewährleisten.

4) Achten Sie beim Messen darauf, dass der zu messende Teil des Werkstücks sauber ist. Vergewissern Sie sich, dass die beiden Messflächen des Wanddickenmikrometers parallel zur Messfläche des Werkstücks liegen. In der Regel wird die Dicke an drei Punkten gemessen, um die Parallelität zu überprüfen.

5) Reinigen Sie nach der Messung unverzüglich das Gehäuse und die Messflächen der Bügelmessschraube, legen Sie sie in eine dafür vorgesehene Schachtel und lagern Sie sie an dem dafür vorgesehenen Ort entsprechend den Lagerungsanforderungen. Nicht mit Schneidwerkzeugen oder anderen Werkzeugen mischen.

6) Treten während des Gebrauchs irgendwelche Anomalien auf, sollte das Wanddickenmikrometer umgehend zur Reparatur an die zuständige Abteilung geschickt werden.

III. Messuhr

Eine Messuhr ist ein Präzisionsmessgerät mit einer Messuhr, das sich durch seinen einfachen Aufbau, seine Benutzerfreundlichkeit und seine geringen Kosten auszeichnet. Sie wird hauptsächlich zur relativen Messung von Längen und zur relativen Messung von Form- und Lageabweichungen verwendet. Sie kann auch zur Positionierung und Anzeige in einigen Werkzeugmaschinen oder Messgeräten verwendet werden. Zu den gängigen Messuhren gehören Uhrenmessuhren und Hebelmessuhren.

1. Verwendung und Vorsichtsmaßnahmen für Uhrenmessgeräte

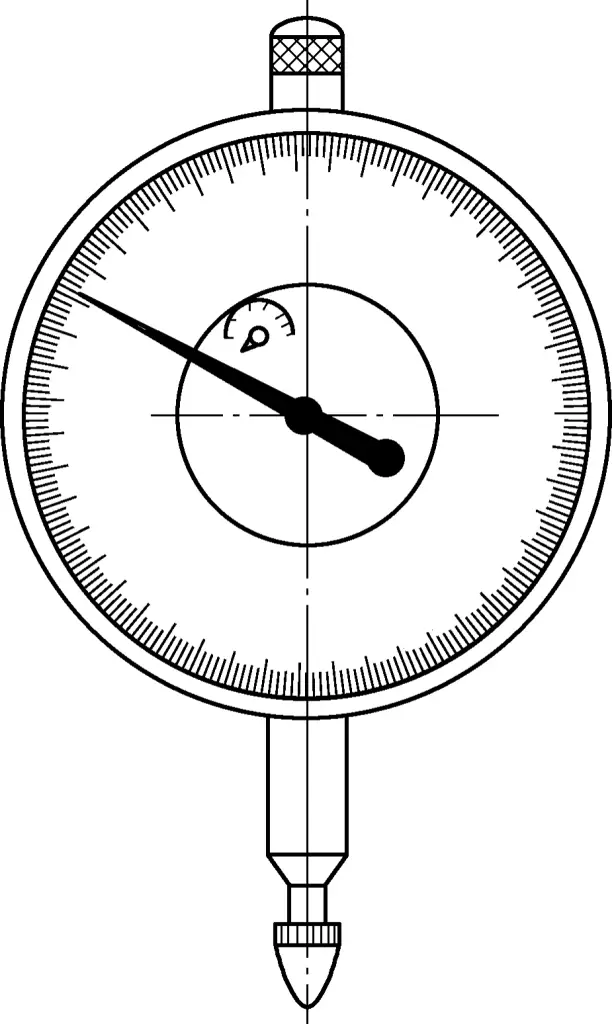

Die Messuhr ist in Abbildung 9 dargestellt.

1) Wählen Sie Messuhren mit unterschiedlichen Hüben je nach dem zu messenden Werkstück.

2) Prüfen Sie vor der Messung, ob das Zifferblatt und der Zeiger locker sind, und prüfen Sie die Leichtgängigkeit und Stabilität der Zeigerdrehung.

3) Während der Messung sollte der Messstab senkrecht zur Oberfläche des Werkstücks stehen. Bei der Messung eines Zylinders sollte der Messstab auf die Mittellinie des Zylinders ausgerichtet sein. Wenn der Messkopf die Werkstückoberfläche berührt, sollte der Messstab eine Vorkompression von 0,3 bis 1 mm aufweisen, um eine gewisse Anfangsmesskraft aufrechtzuerhalten und zu verhindern, dass negative Abweichungen unentdeckt bleiben.

4) Reinigen Sie nach der Messung umgehend das Anzeigegerät und den Messstab und legen Sie es in eine dafür vorgesehene Box. Lagern Sie es in dem dafür vorgesehenen Bereich entsprechend den Lagerungsanforderungen und vermischen Sie es nicht mit Schneidwerkzeugen oder anderen Werkzeugen.

5) Treten während des Gebrauchs irgendwelche Anomalien auf, sollte die Messuhr umgehend zur Reparatur an die zuständige Abteilung geschickt werden.

2. Verwendung und Vorsichtsmaßnahmen für Hebelmessuhren

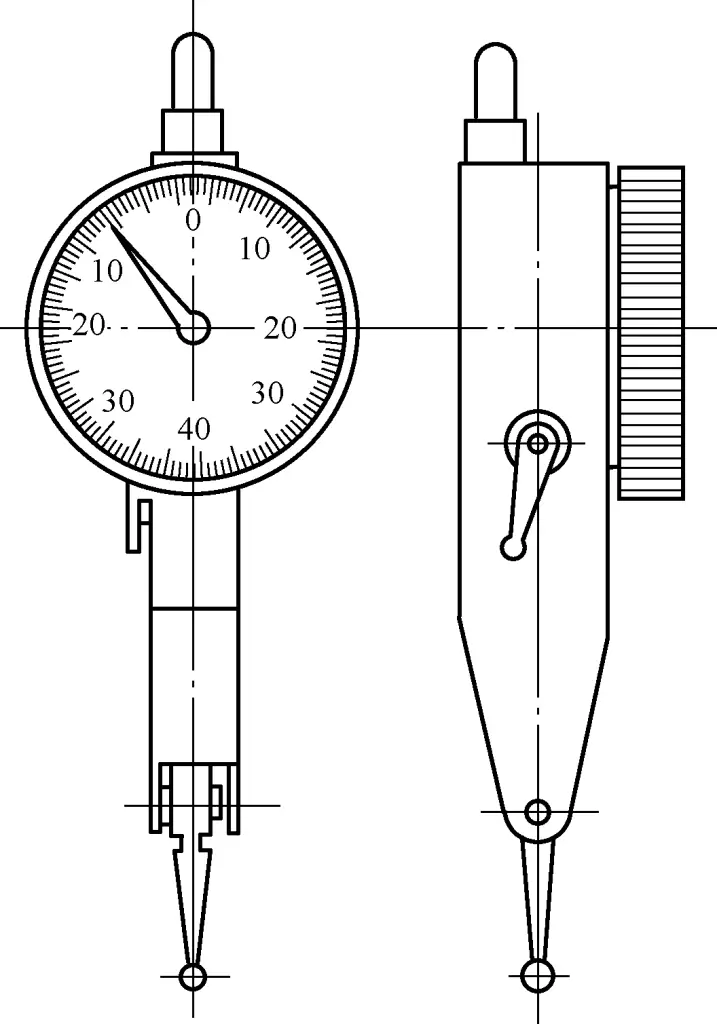

Die Hebelmessuhr ist in Abbildung 10 dargestellt.

1) Prüfen Sie vor der Messung, ob das Zifferblatt und der Zeiger locker sind, und prüfen Sie die Leichtgängigkeit und Stabilität der Zeigerdrehung.

2) Je nach den Messanforderungen des Werkstücks kann der Hebelmesskopf bewegt werden, um die Messrichtung zu ändern.

3) Während der Messung sollte die Achse des Messstabs parallel zur Oberfläche des gemessenen Werkstücks verlaufen. Je kleiner der Winkel ist, desto geringer ist der Fehler. Wenn der Winkel größer als 15° ist, sollten die Messergebnisse korrigiert werden.

4) Reinigen Sie nach der Messung umgehend das Anzeigegerät und den Messstab, legen Sie es in eine dafür vorgesehene Box, lagern Sie es an dem dafür vorgesehenen Ort entsprechend den Lagerungsanforderungen und vermischen Sie es nicht mit Schneidwerkzeugen oder anderen Werkzeugen.

5) Treten während des Gebrauchs irgendwelche Anomalien auf, sollte die Messuhr umgehend zur Reparatur an die zuständige Abteilung geschickt werden.

IV. Nonius-Universal-Winkelmesser

Der Nonius-Universal-Winkelmesser, auch Winkelmesser, Nonius-Winkelmesser oder Universal-Winkelmesser genannt, ist ein Winkelmessgerät, das das Nonius-Skalenprinzip zur direkten Messung von Werkstückwinkeln oder zum Anreißen nutzt. Es eignet sich zum Messen von Innen- und Außenwinkeln in der mechanischen Bearbeitung und kann Außenwinkel von 0° bis 320° und Innenwinkel von 40° bis 130° messen. Typ I hat einen Messbereich von 0° bis 320°, während Typ II einen Bereich von 0° bis 360° hat.

Im Folgenden werden die Verwendung und die Vorsichtsmaßnahmen für den Nonius-Universal-Winkelmesser erläutert.

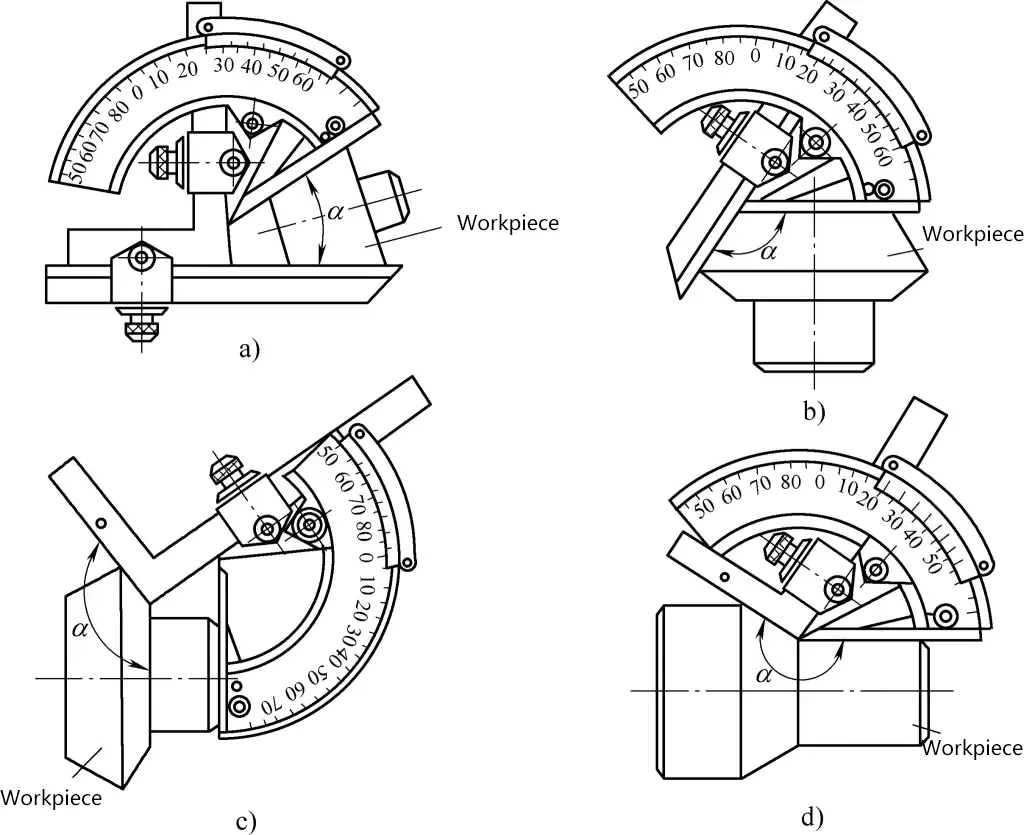

Die Abbildungen 11 und 12 zeigen Diagramme des Universal-Winkelmessers mit Nonius zur Messung von Werkstücken.

a) Messung von 0° bis 50°

b) Messung von 50° bis 140°

c), d) Messung von 140° bis 230°

1) Überprüfen Sie vor der Verwendung, ob die Null-Linie und die Endlinie der Nonius-Skala mit den entsprechenden Linien auf der Hauptskala übereinstimmen, und stellen Sie sie gegebenenfalls ein. Bei Fehlern, die nicht eingestellt werden können, nehmen Sie während der Messung entsprechende Fehleradditionen oder -subtraktionen vor.

2) Vergewissern Sie sich während der Messung, dass die beiden Messflächen des Nonius-Universal-Winkelmessers über die gesamte Länge guten Kontakt mit der gemessenen Werkstückoberfläche haben, und ziehen Sie dann die Mutter an der Bremse an, bevor Sie ablesen.

3) Bei einem Universal-Winkelmesser mit Nonius vom Typ I sind bei Winkelmessungen von 0° bis 50° sowohl das Winkellineal als auch das Lineal anzubringen; von 50° bis 140° ist nur das Lineal anzubringen; von 140° bis 230° ist nur das Winkellineal anzubringen; von 230° bis 320° sind weder das Winkellineal noch das Lineal anzubringen.

4) Reinigen Sie nach der Messung umgehend die Hauptskala, das Lineal, das Winkellineal usw., legen Sie sie in eine dafür vorgesehene Box und lagern Sie sie an dem dafür vorgesehenen Ort entsprechend den Lagerungsanforderungen.

5) Sollten während des Gebrauchs irgendwelche Anomalien auftreten, senden Sie das Gerät umgehend an die zuständige Abteilung zur Reparatur.

V. Gängige Präzisionsmessgeräte und ihre Verwendung

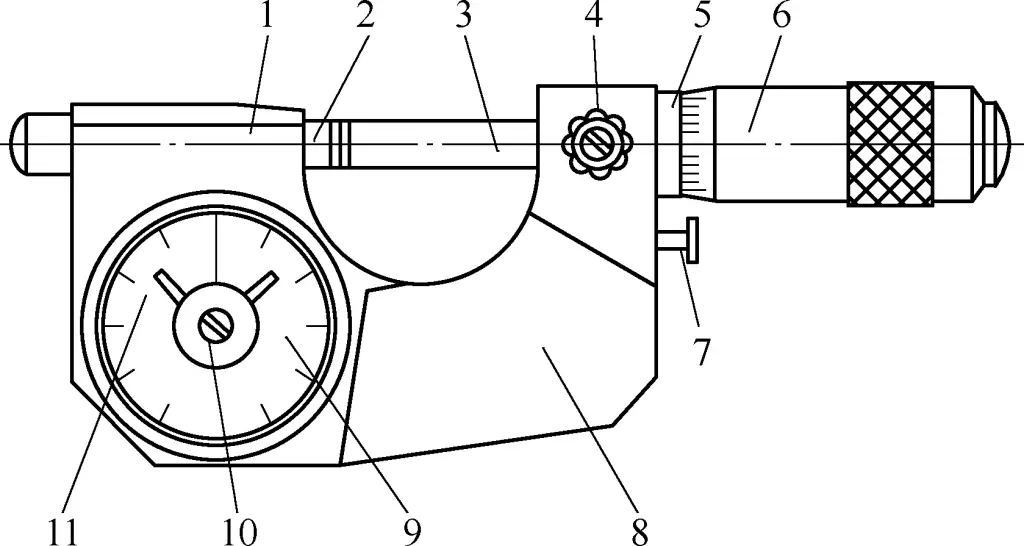

1. Hebelmikrometer

Eine Hebelmikrometer (siehe Abbildung 13) ist eine Bügelmessschraube, bei der die axiale Relativbewegung zweier Messflächen auf dem Gestell über einen Hebelmechanismus in eine Drehbewegung des Zeigers umgewandelt wird, so dass kleine Verschiebungen zwischen den beiden Messflächen auf der Mikrometerebene mithilfe des Zeigers abgelesen werden können.

1-Rahmen

2-Beweglicher Amboss

3-Mikrometer-Spindel

4-Verriegelungsvorrichtung

5-Fixierte Hülse

6-Kausche

7-Tasten

8-Wärmeisolierungsvorrichtung

9-Indikator

10-Nullstellungsmechanismus

11-Toleranzanzeige

Die Verwendung ist ähnlich wie bei gewöhnlichen Bügelmessschrauben, sie eignet sich jedoch für die Prüfung großer Chargen von Präzisionsteilen. Hebelmikrometer mit Messuhren mit 0,001-mm-Teilung können Maße mit Toleranzklasse 6 messen; solche mit 0,002-mm-Teilung können Maße mit Toleranzklasse 7 messen.

(1) Absolute Messung

Legen Sie das zu messende Werkstück in der richtigen Position zwischen den beweglichen Amboss und die Spindel der Hebelmessschraube. Stellen Sie die Kausche so ein, dass eine ihrer Linien mit der Längslinie auf der festen Hülse übereinstimmt und der Zeiger auf der Skala einen entsprechenden Wert anzeigt. Drücken Sie dann mehrmals auf den Knopf, um den Messwert zu stabilisieren. Zu diesem Zeitpunkt ist die Ablesung an der Kausche zusammen mit der Ablesung auf der Skala die tatsächliche Größe des zu messenden Werkstücks.

(2) Relative Messung

Endmaße können als Maßstäbe verwendet werden, um die Bügelmessschraube einzustellen und den Zeiger der Skala auf Null zu bringen. Anschließend wird die Spindel mit der Feststellvorrichtung arretiert und die Skala abgelesen. Auf diese Weise kann der Einfluss von Fehlern bei der Ablesung der Messschraube vermieden und die Messgenauigkeit verbessert werden.

Drücken Sie bei der Messung zunächst mit der Hand die Taste, um den beweglichen Amboss zurückzuziehen, und legen Sie dann das Werkstück zwischen die beiden Messflächen. Lassen Sie die Taste los, drücken Sie sie ein- oder zweimal, und der stabile Messwert ist der Abweichungswert des gemessenen Werkstücks.

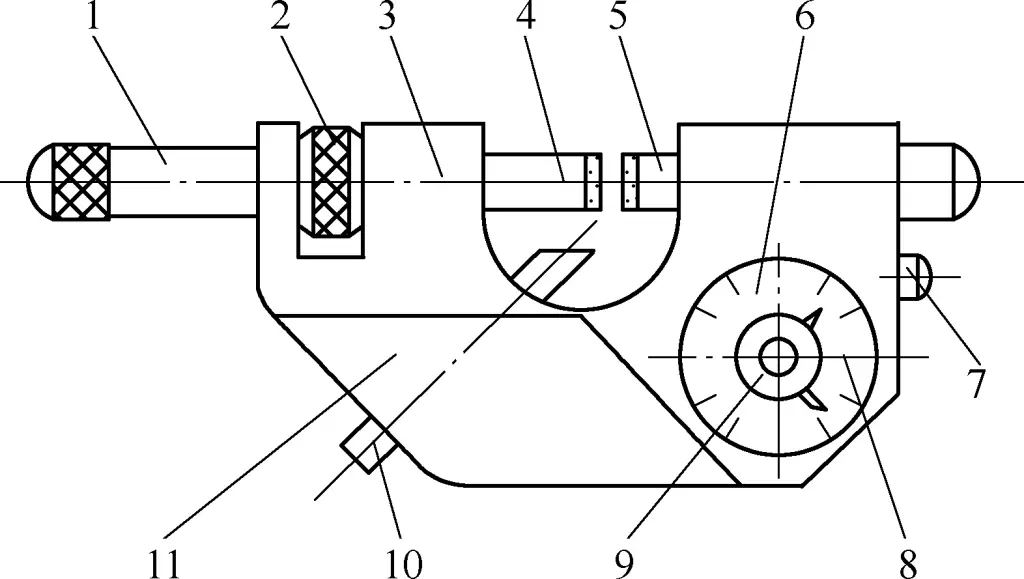

2. Bügelmessgerät mit Hebel

Der Fühlhebelmessschieber (siehe Abbildung 14) ist ein Messinstrument mit einem schieberförmigen Rahmen. Es wird nach dem Prinzip der Hebelvergrößerung hergestellt und hat übliche Teilungen von 0,001 mm und 0,002 mm. Es kann verwendet werden, um die äußeren Abmessungen von Präzisionsteilen durch Vergleich zu messen, und kann auch geometrische Formfehler (wie Rundheit, Zylindrizität) messen. Es eignet sich für die Prüfung großer Chargen von Präzisionsteilen mit einheitlichen Größenspezifikationen.

1-Bremsgriff

2-Einstellmutter

3-Rahmen

4-Verstellbarer Messstab

5-Beweglicher Messkopf

6-Anzeigegerät

7-Tasten

8-Toleranzanzeige

9-Nullstellvorrichtung

10-Positionierungsstift

11-Wärmeisolierungsvorrichtung

Die Messmethode des Fühlhebelmessgeräts ähnelt der relativen Messung des Fühlhebelmikrometers, wobei Endmaße als Normale zur Einstellung der Nullposition verwendet werden.

Drücken Sie bei der Messung zunächst mit der Hand auf den Knopf, um den beweglichen Messkopf zurückzuziehen, und legen Sie dann das Werkstück zwischen die beiden Messflächen. Lassen Sie die Taste los, damit der bewegliche Messkopf die zu messende Oberfläche leicht berührt, drücken Sie ein- oder zweimal, und beobachten Sie nach Stabilisierung des Messwerts die Position des Zeigers auf dem Anzeigemechanismus und lesen Sie den Wert ab. Der Messwert ist der Abweichungswert des zu messenden Werkstücks.

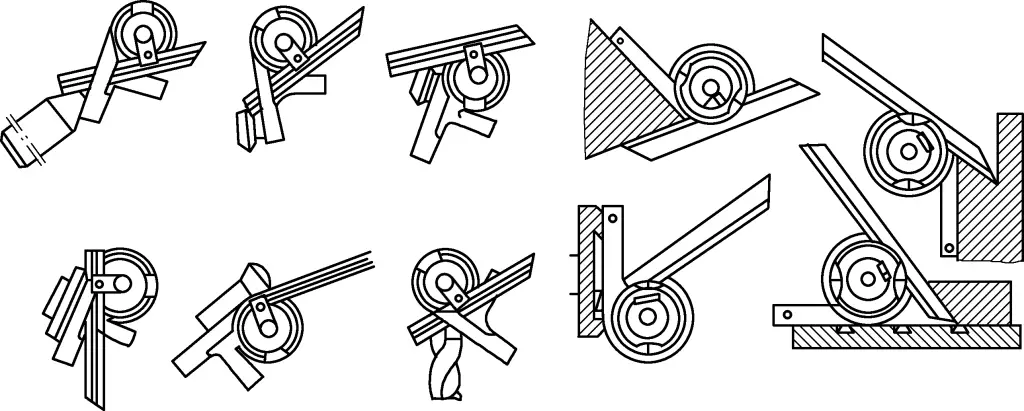

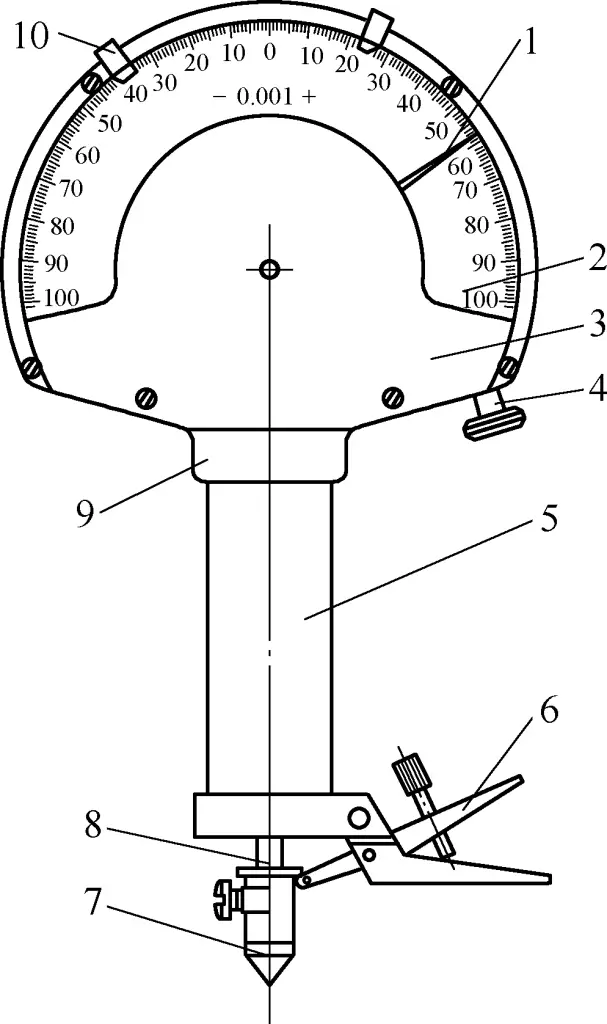

3. Hebelgetriebekomparator

Der Hebelgetriebekomparator (siehe Abbildung 15) ist ein Messgerät, das ein Hebel- und Zahnradübertragungssystem verwendet, um die lineare Verschiebung des Messstabs in eine Winkelverschiebung des Zeigers auf einer bogenförmigen Skala umzuwandeln, und die Messwerte werden auf der Skala abgelesen. Es wird auch als Hebel-Getriebe-Mikrometer bezeichnet.

1-Zeiger

2-Wahl

3-Kasten

4-Nullstellvorrichtung

5-Achsen-Hülse

6-Gabel

7Messspitze

8Messstab

9-Körper

10-Toleranzanzeige

Der Hebelradkomparator kann die Form- und Lagegenauigkeit von Außenmaßen (z. B. Rundlauf, Planlauf usw.) messen. Endmaße dienen als Maßstäbe für die vergleichende Messung von Längenmaßen und werden im Allgemeinen auf einem speziellen Ständer oder einer Werkbank montiert. Übliche Teilungen sind 0,001 mm und 0,002 mm.

1) Der Komparator sollte auf einer Messwerkbank oder einer anderen stabilen Unterlage für die Messung installiert werden. Stellen Sie vor der Messung die Rechtwinkligkeit zwischen der Werkbankebene und der Achse des Messstabs des Komparators ein.

2) Während des Betriebs sollte sich der Messstab langsam absenken, so dass die Messspitze das Werkstück oder das Endmaß sanft berühren kann, um Stöße auf den Messstab zu vermeiden, die eine Verformung oder Beschädigung des Zeigers verursachen könnten.

3) Versuchen Sie beim Messen, den mittleren Teil der Skaleneinteilung zu verwenden, um die Messgenauigkeit zu verbessern.

4) Bei der Prüfung von Chargenwerkstücken kann die Toleranzanzeige auf der Skala verwendet werden, um die Effizienz der Prüfung zu verbessern.

5) Bei der Messung von Werkstücken unterschiedlicher Größe und Form kann eine geeignete Werkbank ausgewählt werden.

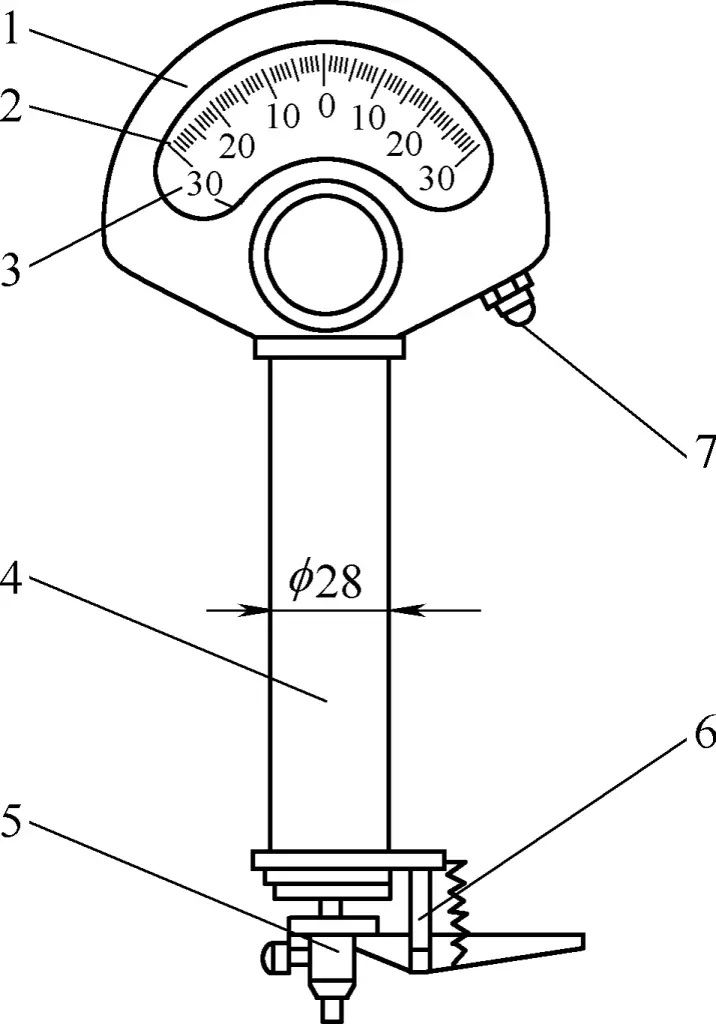

4. Schenkelfeder-Vergleichsgerät

Der Schenkelfederkomparator (siehe Abbildung 16), der auch als Schenkelfedermikrometer bezeichnet wird, ist ein Messgerät, das ein Schenkelfederelement als Dimensionsumwandlungs- und Vergrößerungsmechanismus verwendet. Er wandelt die lineare Verschiebung des Messstabs in eine Winkelverschiebung des Zeigers auf einer bogenförmigen Skala um, wobei die Ablesung auf der Skala erfolgt.

1-Fall

2-Wahl

3-Zeiger

4-Armig

5 - Messspitze

6-Gabel

7-Nullstellvorrichtung

Es kann verwendet werden, um äußere Abmessungen und Formgenauigkeit von Hochpräzisionsteilen zu prüfen. Es hat eine hohe Genauigkeit und gute Empfindlichkeit, ohne Reibung oder Spiel im Übertragungsmechanismus, aber unsachgemäße Verwendung kann leicht den Zeiger und Torsionsfeder beschädigen. Übliche Teilungen sind 0,002 mm, 0,001 mm, 0,0005 mm und 0,0002 mm.

Die Arbeitsweise ist im Grunde ähnlich wie beim Hebelkomparator, aber aufgrund des kleineren Anzeigebereichs des Torsionsfederkomparators ist mehr Sorgfalt beim Einstellen des Kontakts zwischen der Messspitze und dem Werkstück erforderlich. Die Messspitze sollte niemals mit dem Werkstück oder der Oberfläche der Werkbank kollidieren, und drücken Sie nicht gewaltsam auf die Messspitze oder den Stab, um eine Beschädigung des Komparators zu vermeiden.

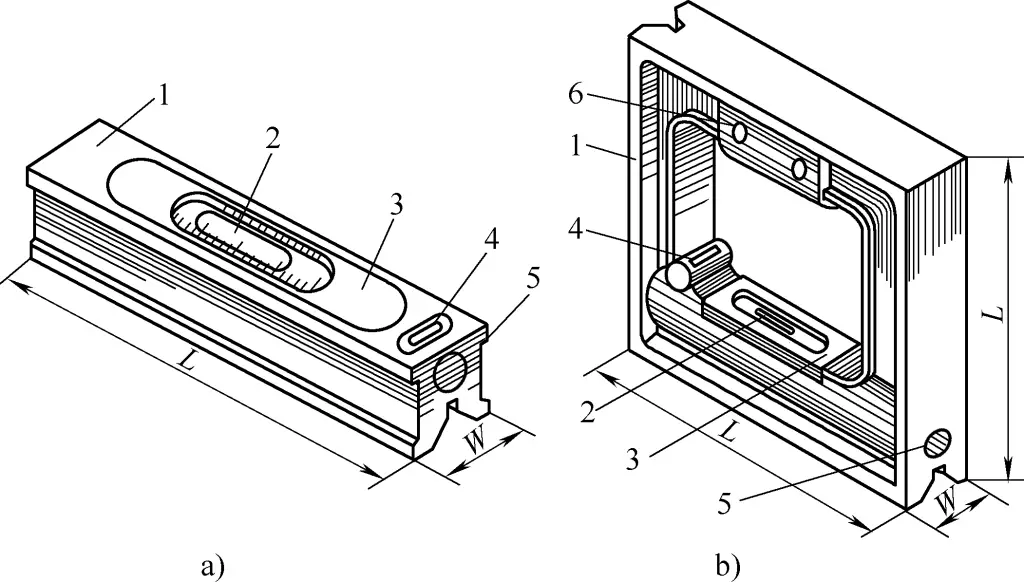

5. Wasserwaage

Die Wasserwaage (siehe Abbildung 17) ist eine Art Winkelmessgerät, das hauptsächlich zur Messung der Ebenheit, Geradheit und Rechtwinkligkeit bei der Installation von Geräten verwendet wird und auch kleine Neigungswinkel von Teilen messen kann. Gewöhnliche Wasserwaagen, die in der Maschinenindustrie verwendet werden, werden in Stab- und Rahmenwasserwaagen unterteilt. Die Skaleneinteilung der gewöhnlichen Wasserwaagen beträgt 0,02 mm/m und 0,05 mm/m.

a) Balken-Wasserwaage

b) Rahmen-Wasserwaage

1-Hauptteil

2-Hauptlibelle

3-Abdeckplatte

4-Sekundäres Blasengefäß

5-Verstellmechanismus

6-Isolierter Griff

Prüfen Sie vor der Messung, ob die Nullstellung der Wasserwaage korrekt ist. Falls nicht, sollte bei einstellbaren Wasserwaagen die Nullposition angepasst werden.