Obwohl Eigenspannungen bei der Konstruktion berücksichtigt und Maßnahmen zur Vermeidung oder Verringerung von Schweißeigenspannungen ergriffen werden, können aufgrund der Komplexität von Schweißspannungen auch nach dem Schweißen der Struktur noch erhebliche Eigenspannungen auftreten.

Außerdem können bei einigen Strukturen während des Montageprozesses neue innere Spannungen entstehen. Diese Schweißeigenspannungen und Montagespannungen können die Leistungsfähigkeit der Konstruktion beeinträchtigen, insbesondere bei kritischen geschweißten Konstruktionen. Daher sollten geeignete Maßnahmen zur Beseitigung von Eigenspannungen ergriffen werden, um die Sicherheit bei der Nutzung der Konstruktion zu gewährleisten. Zu den gängigen Methoden zur Beseitigung von Eigenspannungen gehören:

1. Verfahren der Wärmebehandlung

Bei der Wärmebehandlung werden die geringere Streckgrenze des Materials und das Kriechphänomen bei hohen Temperaturen genutzt, um Eigenspannungen beim Schweißen abzubauen. Die Wärmebehandlung verbessert auch die Leistung der Schweißverbindung. Zu den gängigen Wärmebehandlungsverfahren gehören das allgemeine Hochtemperatur-Anlassen und das lokale Hochtemperatur-Anlassen.

(1) Allgemeines Hochtemperatur-Anlassen

Die Anlasstemperaturen für verschiedene Werkstoffe sind in Tabelle 9-1 aufgeführt.

Tabelle 9-1 Anlasstemperaturen für verschiedene Werkstoffe

| Material Typ | Kohlenstoffstahl und niedrig- und mittellegierter Stahl① | Austenitischer Stahl | Aluminiumlegierung | Magnesiumlegierung | Titan-Legierung | Niobium-Legierung | Gusseisen |

| Anlasstemperatur/℃ | 580~680 | 850 ~1050 | 250~300 | 250~300 | 550 ~600 | 1100 ~1200 | 600 ~650 |

Nach dem Anlassen von niedrig legiertem, vanadiumhaltigem Stahl bei 600~620°C nehmen Plastizität und Zähigkeit ab, so dass die Anlasstemperatur zwischen 550~560°C gewählt werden sollte.

Die Hochtemperaturhaltezeit wird durch die Dicke des Materials bestimmt. Für Stahl wird sie mit 1~2min/mm berechnet, im Allgemeinen nicht weniger als 30 Minuten und nicht mehr als 3 Stunden. Um die Temperatur über die gesamte Blechdicke gleichmäßig auf das erforderliche Niveau anzuheben, ist eine gewisse Haltezeit erforderlich, nachdem die Oberfläche des Blechs die erforderliche Temperatur erreicht hat.

Die Wärmebehandlung wird im Allgemeinen in einem Ofen durchgeführt. Bei großen Behältern kann sie auch dadurch erfolgen, dass die Außenwand des Behälters mit einer Isolierschicht bedeckt und das Innere mit Flammen oder elektrischem Widerstand erhitzt wird.

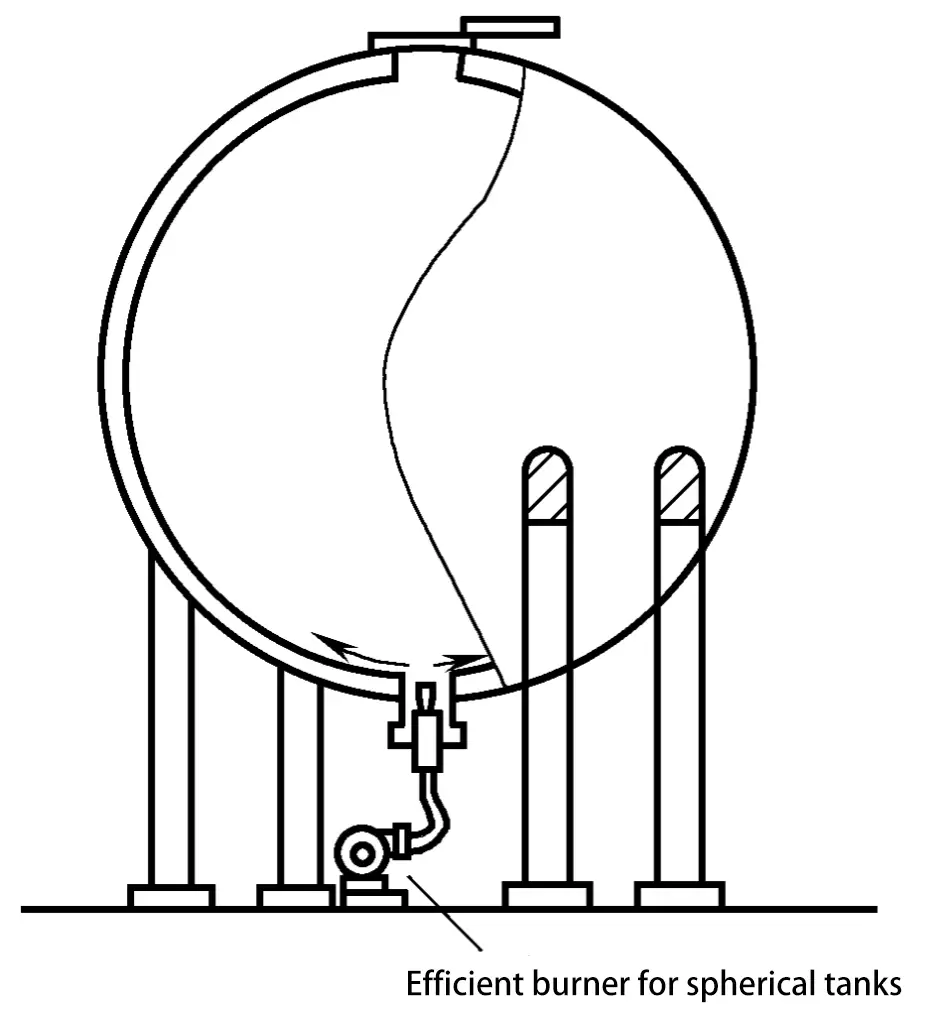

Abbildung 9-36 zeigt eine schematische Darstellung der gesamten Wärmebehandlung eines großen Kugeltanks mit Gasflammen vor Ort. In der Abbildung wird der kugelförmige Tank als Heizofen behandelt, mit Ultra-Hochgeschwindigkeits-Verbrennungsdüsen, die vom unteren Mannloch aus eingeführt werden, wobei Flüssiggas oder Stadtkohlegas als Brennstoff verwendet wird und das Gas mit einer Geschwindigkeit von 150-300 m/s in den Tank eingeblasen wird, wobei die erzwungene Konvektion von Heißluft genutzt wird, um das Gas entlang der Innenwand des Tanks zu verwirbeln und die Tankwand gleichmäßig zu erhitzen.

Die Temperatur wird durch die Steuerung des Gasflusses, der Luftmenge, des Einblaswinkels und der Öffnung der Abgasklappe geregelt. Die Abgase werden über die obere Öffnung abgeleitet. Auf der Außenfläche des Tanks befindet sich eine Isolierschicht (nicht im Diagramm dargestellt), um die Wärmeausbreitung zu verhindern. Zur Überwachung der Wandtemperatur wird alle 4 bis 5 m an der Außenfläche der Kugel ein Thermoelement angebracht.

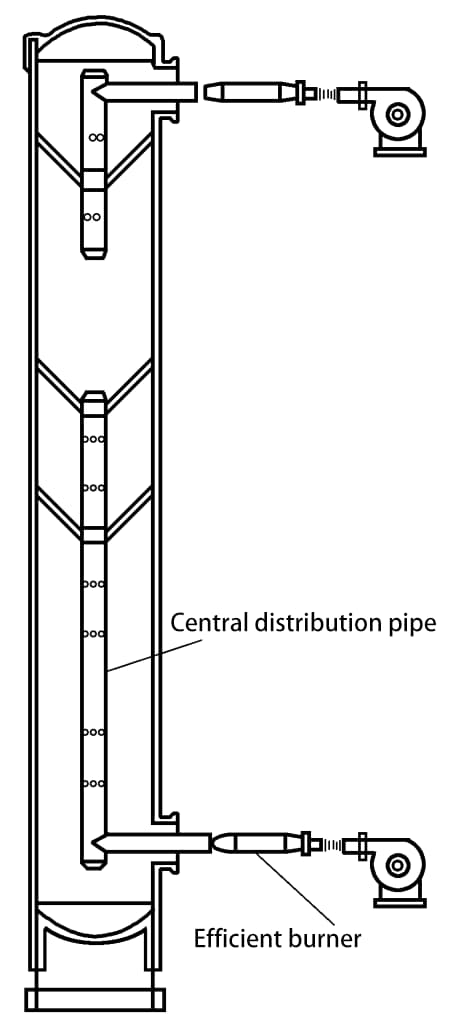

Das gleiche Verfahren kann auch bei der Wärmebehandlung von vertikalen, länglichen Behältern (Turmbehältern) vor Ort angewandt werden, wie in Abbildung 9-37 dargestellt. Da dieser Behälter eine hohe und schlanke Form hat, ist es schwierig, eine gleichmäßige Verteilung der Heiztemperatur zu erreichen. Daher wird die Anzahl der Brenner entsprechend erhöht, und die heiße Luft wird aus den kleinen Löchern des zentral eingefügten Verteilerrohrs versprüht.

Insgesamt Hochtemperatur-Anlassen kann 80%~90% von Eigenspannungen zu beseitigen.

(2) Lokales Anlassen bei hoher Temperatur

Erhitzen Sie die Schweißnaht und die benachbarten hochbelasteten Bereiche auf die Hochtemperatur-Anlasstemperatur, halten Sie dann die Temperatur und kühlen Sie langsam ab. Dieses Verfahren wird häufig für Verbindungen mit relativ einfacher Form und geringer Spannung verwendet, wie z. B. Rohrverbindungen, lange zylindrische Behälterverbindungen und lange Stoßverbindungen von Bauteilen. Das lokale Hochtemperaturanlassen kann durch Widerstands-, Infrarot-, Flammen- und Induktionserwärmung mit industrieller Frequenz erfolgen.

Das lokale Anlassen bei hohen Temperaturen kann die Eigenspannung nicht vollständig beseitigen, aber es kann ihre Spitze reduzieren, um die Spannungsverteilung allmählicher zu machen. Die Wirkung des Spannungsabbaus hängt von der Gleichmäßigkeit der Temperaturverteilung im lokalen Bereich ab. Um einen besseren Spannungsabbau zu erreichen, sollte eine ausreichende Erwärmungsbreite eingehalten werden.

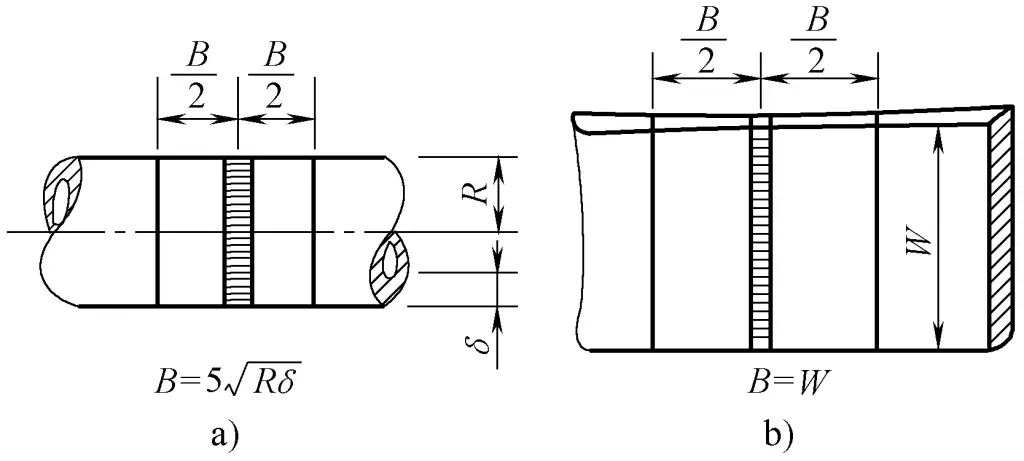

Ein Beispiel: Die Breite der Heizzone der zylindrischen Verbindung wird im Allgemeinen aus der Formel in der Abbildung entnommen, und für lange Blechstöße wird B=W wie in Abbildung 9-38 gezeigt angenommen (R ist der Radius des Zylinders, δ ist die Wanddicke, B ist die Breite der Heizzone, W ist die Breite des Stumpfteils).

a) Rundnaht b) Stumpfnaht mit langem Bauteil

2. Mechanische Streckmethode

Nach dem Schweißen sind die geschweißten Bauteile zu belasten, um in Bereichen mit höherer Zugeigenspannung eine plastische Zugverformung zu bewirken, und die Entlastung kann die Schweißeigenspannung verringern. Je höher die Belastungsspannung ist, desto mehr wird die beim Schweißen entstandene plastische Druckverformung ausgeglichen und desto gründlicher werden die inneren Spannungen beseitigt.

Die mechanische Streckmethode ist besonders sinnvoll, um innere Spannungen in einigen geschweißten Behältern zu beseitigen. Sie kann einige Schweißeigenspannungen durch einen Überlast-Dauertest bei Raumtemperatur beseitigen.

3. Thermisches Differenzialstreckverfahren

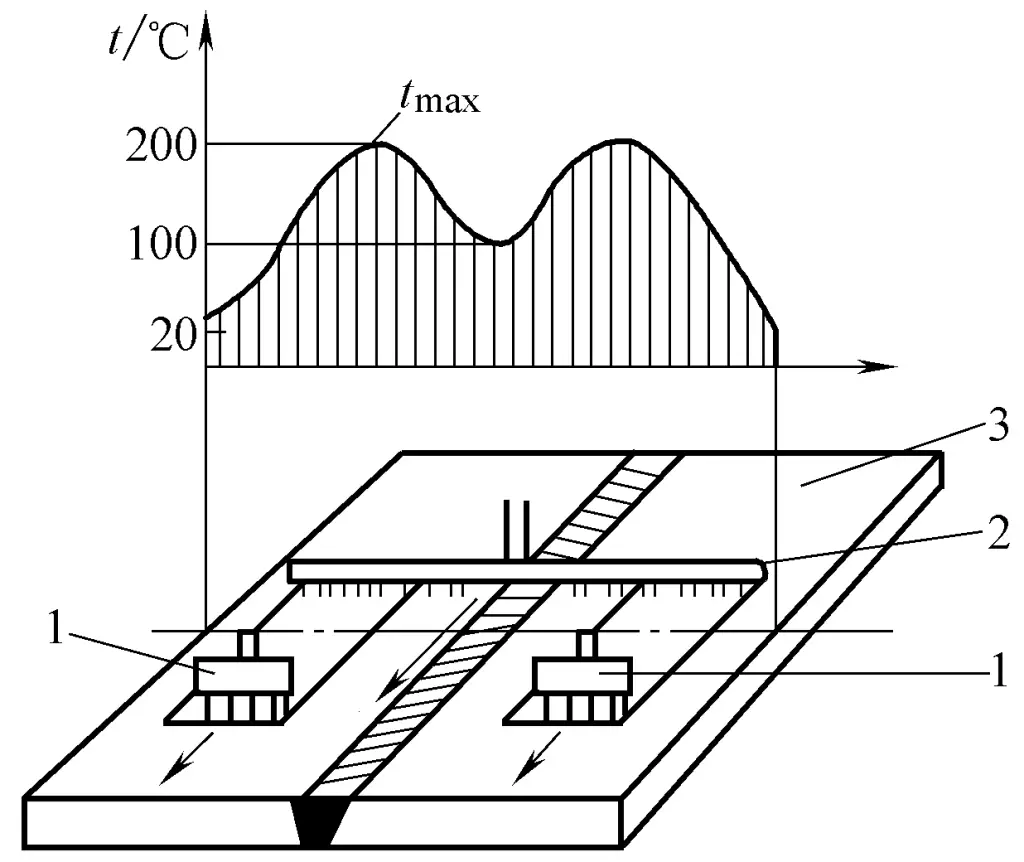

Erhitzen Sie jede Seite der Schweißnaht mit einem Acetylen-Sauerstoffbrenner auf etwa 200 °C. Kühlen Sie mit einem Wasserstrahl in einem bestimmten Abstand hinter dem Brenner. Brenner und Wasserstrahl bewegen sich mit der gleichen Geschwindigkeit vorwärts (siehe Abbildung 9-39). Dadurch entsteht ein Temperaturgefälle mit hohen Temperaturen an den Seiten (etwa 200 °C) und niedrigen Temperaturen in der Schweißzone (etwa 100 °C). Das Metall an den Seiten dehnt sich aufgrund der Erwärmung aus und streckt den kühleren geschweißten Bereich, wodurch eine plastische Zugverformung entsteht, die die ursprüngliche plastische Druckverformung ausgleicht und so einen Teil der Spannung beseitigt. Die Parameter für das thermische Differenzialstreckverfahren sind in Tabelle 9-2 aufgeführt.

1-Flammen-Heizbrenner

2-Wasser-Sprührohr

3-Schweißung

Tabelle 9-2 Parameter der Wärmeausdehnungsmethode

| Dicke der Stahlplatte /mm | Breite der Heizung /mm | Abstand von der Mitte des Schweißbrenners /mm | Geschwindigkeit des Brenners / (mm/min) |

| 8 | 60 | 115 | 600 |

| 10 | 100 | 125 | 400 |

| 15 | 100 | 180 | 500 |

| 17 | 100 | 180 | 300 |

| 20 | 100 | 180 | 250 |

| 25 | 100 | 180 | 200 |

| 30 | 100 | 180 | 175 |

| 35 | 100 | 180 | 150 |

| 40 | 100 | 180 | 125 |

Bei einer Düsenbreite von 100mm beträgt der Acetylenverbrauch jeder Düse 17m³/h, der Wasserverbrauch 5~6L/min, und der Abstand zwischen der Flammendüse und dem Wasserrohr beträgt 130mm.

Die Methode der thermischen Ausdehnung wird üblicherweise für Schweißnähte verwendet, die relativ gleichmäßig und nicht sehr dick sind (<40 mm), wie z. B. bei Behältern, Schiffen und anderen Platten- und Schalenkonstruktionen. Sie hat einen praktischen Wert. Bei geeigneter Wahl der Verfahrensparameter können gute Spannungsabbaueffekte erzielt werden.

4. Hammerschlag-Schweißverfahren

Nach dem Schweißen kann das Hämmern auf die Schweißnaht mit einem Hammer oder einem halbkugelförmigen Presslufthammer mit einem bestimmten Durchmesser eine Dehnungsverformung des Schweißguts bewirken, die einen Teil der plastischen Druckverformung ausgleichen und die Schweißspannung verringern kann. Beim Hämmern sollte darauf geachtet werden, dass nur eine moderate Kraft angewendet wird, um Risse durch übermäßige Kraft zu vermeiden.

5. Vibration Methode

Bei der Vibrationsmethode, die auch als Vibrationsalterung oder Spannungsabbau durch Vibration (VSR) bezeichnet wird, wird ein Erreger verwendet, der aus einem exzentrischen Rad und einem Motor mit variabler Drehzahl besteht, um die Struktur in Resonanz zu versetzen und die durch die Resonanz erzeugte zyklische Spannung zur Verringerung der inneren Spannung zu nutzen. Die Wirksamkeit hängt vom Erreger, der Position der Werkstückauflagen, der Schwingungsfrequenz und der Dauer ab.

Die bei der Vibrationsmethode verwendete Ausrüstung ist einfach und kostengünstig, energiesparend, mit geringen Bearbeitungskosten und kurzer Dauer (von einigen Minuten bis zu mehreren zehn Minuten), und sie verursacht keine Probleme wie die Oxidation der Metalloberfläche während des Hochtemperaturanlassens. Daher wird es derzeit häufiger bei Schweiß-, Guss- und Schmiedeteilen zur Verbesserung der Maßhaltigkeit eingesetzt.

(1) Mechanismus der Vibrationsalterung und Bewertung der Auswirkungen

1) Alterungsmechanismus durch Vibration.

Aus der Sicht der Atomtheorie sind die Metallatome bei Temperaturen über dem absoluten Nullpunkt immer in Bewegung. Aufgrund des Einflusses der Eigenspannung befinden sich diese Atome in einem unausgewogenen Zustand, aber sie streben danach, in ihre ursprüngliche Position zurückzukehren, was Energie erfordert. Bei der Vibrationsalterung wird eine bestimmte mechanische Energie auf das Werkstück aufgebracht, wodurch die Eigenspannung, die die Metallatome einschränkt, freigesetzt wird und die Geschwindigkeit, mit der die Metallatome in die Gleichgewichtslage zurückkehren, beschleunigt wird.

Mit anderen Worten: Die Schwingungsalterung wird erreicht, indem periodische dynamische Spannungen auf das Werkstück ausgeübt werden, die es zu Schwingungen in seinem Resonanzbereich zwingen; während des Schwingungsvorgangs überlagern sich die dynamischen Spannungen, die an verschiedenen Stellen des Werkstücks auftreten, mit den inneren Eigenspannungen. Wenn die Summe aus dynamischer Spannungsamplitude und Eigenspannung an bestimmten Stellen des Werkstücks die Streckgrenze überschreitet, d. h. σ0 + σ1 > σ2, kommt es an diesen Stellen zu einer geringfügigen plastischen Verformung, so dass die Eigenspannung abgebaut werden kann.

Wenn diese dynamische Spannung an bestimmten Stellen des Werkstücks einen Gitterschlupf verursacht, der zwar noch weit von der makroskopischen Streckgrenze des Werkstoffs entfernt ist, werden diese Stellen dennoch auf mikroskopischer Ebene geringfügig plastisch verformt, und diese plastischen Verformungen treten häufig zuerst an den Stellen auf, an denen die Eigenspannung am stärksten konzentriert ist, wodurch der Zweck der Freisetzung und des Abbaus der Eigenspannung erreicht wird.

2) Anwendbarkeit der Vibrationsalterung.

Anwendbare Materialien. Geeignet für Kohlenstoffbaustahl, rostfreien Stahl, Gusseisen, Aluminiumlegierungen, Kupferlegierungen und Materialien, die induktiv erhitzt, oberflächengehärtet und abgeschreckt wurden.

Gegenstände der Behandlung. Es können verschiedene mechanische Grundkörper, Gussteile, Schmiedeteile, geschweißte Teile, grob bearbeitete Strukturteile, Werkstücke, die vor und nach dem Kalt- und Warmrichten maßhaltig sein müssen, lange Wellenteile mit großem Durchmesser und verschiedene Metallteile mit strengen Präzisionsanforderungen sowie übergroße Werkstücke, die nicht thermisch gealtert werden können, behandelt werden.

Flexible Bearbeitungsverfahren. Sie wird häufig nach Schmiede-, Guss-, Schweiß-, Vorbearbeitungs- und Oberflächenhärtungsprozessen durchgeführt, kann aber auch vor der abschließenden Präzisionsbearbeitung erfolgen.

Es kann sogar auf die speziellen Bedürfnisse des Werkstücks zugeschnitten werden, indem die Alterungssequenz und -frequenz bei verschiedenen Verfahren (z. B. einmalige Vibration, zweimalige Vibration) festgelegt wird. Es kann große Werkstücke einzeln behandeln oder eine Plattformmethode für die zentralisierte gemischte Behandlung von Kleinteilen verwenden und ist nicht durch Form, Gewicht, Größe, Volumen, Charge, Ort oder Zeit des Werkstücks begrenzt. Das Gewicht der behandelten Werkstücke kann von wenigen Kilogramm bis zu über hundert Tonnen reichen.

3) Methode zur Bewertung der Wirksamkeit der Alterung.

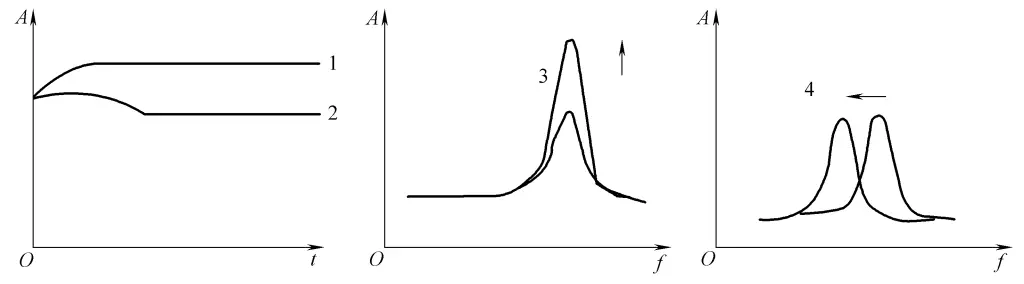

Nach der Norm JB/T5926-2005 kann festgestellt werden, dass die Wirkung des Alterungsprozesses erreicht wurde, wenn eine der in Abbildung 9-40 dargestellten Situationen eintritt.

1-Amplituden-Zeit-Kurve (A-t) steigt an und flacht dann ab

2-Amplituden-Zeit-Kurve (A-t) steigt an, fällt ab und flacht dann ab

3-Amplituden-Frequenz (A-f)-Kurve nach der Vibration ist höher als vor der Vibration

4-Amplituden-Frequenz (A-f)-Kurve nach der Schwingungsspitze verschiebt sich nach links im Vergleich zur Spitze vor der Schwingung

(2) Vibrationsentlastungsgeräte

Vibrationsentlastungsgeräte werden von professionellen Herstellern in China produziert und sind grundsätzlich standardisiert und zunehmend perfektioniert worden. Achten Sie bei der Verwendung auf die folgenden Punkte.

1) Auswahl des zu vibrierenden Bauteils.

Die wirtschaftlichste und effizienteste Methode ist die Resonanzbehandlung. Um Resonanzbedingungen zu erreichen, muss die Eigenfrequenz des zu vibrierenden Werkstücks innerhalb des Frequenzbereichs liegen, den der Vibrator erreichen kann. Der Frequenzbereich eines genormten Vibrators ist festgelegt, und wenn die Eigenfrequenz des Werkstücks diesen Bereich überschreitet, ist es schwierig, die gewünschte Wirkung zu erzielen.

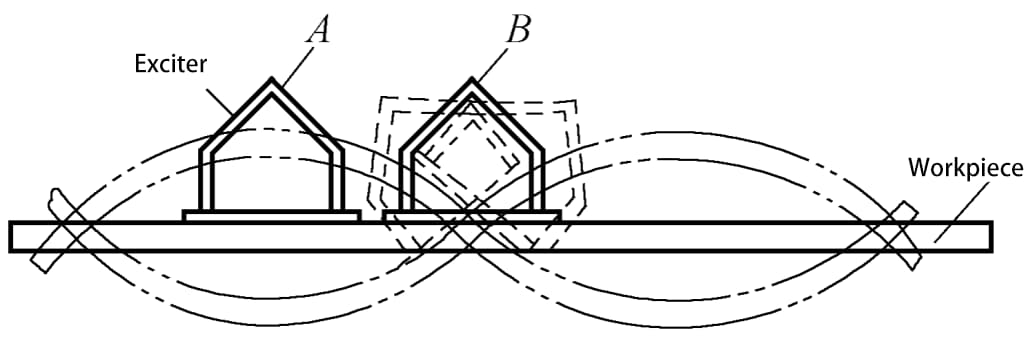

2) Einbaulage des Vibrators.

Der Vibrator wird im Allgemeinen an der Spitze der Schwingung des Werkstücks installiert, wie in Abbildung 9-41 dargestellt. Auf diese Weise wird das Werkstück mit der geringsten Energiemenge angeregt, um signifikante Vibrationen zu erzeugen. Die Spitzenposition kann durch Probevibrationen, durch Fühlen oder durch Streuen von Sand grob bestimmt werden.

Die festgelegte Position sollte sicherstellen, dass das Werkstück während des Vibrationsvorgangs stabil bleibt. Installieren Sie nicht direkt auf der dünnen Platte des Werkstücks oder an Teilen mit Verstärkungsrippen, um zu verhindern, dass das Werkstück während der Vibration Risse bekommt. Bei großen Bauteilen kann die Einbauposition zur Erzielung besserer Schwingungseffekte je nach der spezifischen Situation der zu behandelnden Struktur geändert werden.

A-Korrekt B-Unkorrekt

3) Die Auflageposition des Werkstücks.

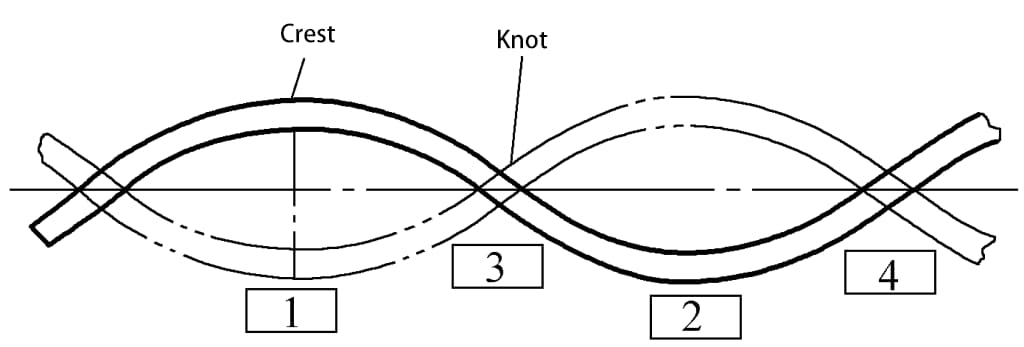

Im Allgemeinen werden die geschweißten Teile, die abgekühlt (manchmal noch heiß) sind, auf einen Vibrationstisch gelegt und mit Polstern unterstützt. Die Pads sind oft aus Gummi oder alten Reifen und anderen elastischen Materialien hergestellt. Die Auflagepositionen werden so nahe wie möglich an den Vibrationsknotenpunkten gewählt, um Energieverluste und Geräusche zu vermeiden, die durch den Aufprall des Werkstücks auf die Auflageflächen während der Vibration entstehen. Je weniger Auflager bei gleichbleibender Vibration des Werkstücks, desto besser.

Abbildung 9-42 zeigt eine schematische Darstellung der Auflage während der Vibrationsbehandlung des Werkstücks. Es ist sinnvoll, die Auflagerpositionen an den Punkten 3 und 4 zu wählen, da die Vibration stabiler und der Lärm geringer ist. Wenn die Punkte 1 und 2 gewählt werden, wird die während der Vibration auf das Werkstück übertragene Energie verringert, während der Lärm und die Bodenvibration zunehmen.

(3) Schwingungsparameter

Sobald die Art des Werkstücks, der Vibrationspunkt und die Auflageposition bestimmt sind, müssen die Vibrationsfrequenz, die Amplitude und die Dauer der Vibration kontrolliert werden.

Die beste Resonanzwirkung tritt bei der Eigenfrequenz des Werkstücks auf. Daher sollte zunächst die Eigenfrequenz des Werkstücks ermittelt (z. B. durch Klopf- oder Resonanzverfahren) und als Schwingungsfrequenz verwendet werden. Die zyklisch variierende dynamische Spannung, die der Vibrator während des Vibrationsvorgangs auf das Werkstück ausübt, ist ein entscheidender Parameter für den Abbau von Eigenspannungen, da sie in Verbindung mit den inneren Eigenspannungen eine plastische Verformung zum Spannungsabbau bewirken muss.

Wenn die Eigenspannung des Werkstücks gering ist, muss eine ausreichend große dynamische Spannung verwendet werden, um die Eigenspannung zu verringern. Umgekehrt kann bei einer großen Eigenspannung eine kleinere dynamische Spannung gewählt werden. Daher ist es notwendig, zunächst die Größe und Verteilung der Eigenspannung im Schweißstück zu messen oder abzuschätzen.

Außerdem muss sichergestellt werden, dass der Maximalwert der Eigenspannung in Verbindung mit der zusätzlichen dynamischen Spannung die Dauerfestigkeit während der Schwingung oder des Betriebs nicht überschreitet, da sonst Schäden während des Schwingungs- oder Betriebsprozesses auftreten können.

In besonderen Fällen, in denen eine höhere dynamische Beanspruchung nicht möglich ist, kann eine niedrigere dynamische Beanspruchung mit einer angemessenen Verlängerung der Schwingungszeit angewendet werden. Die Größe der dynamischen Belastung kann durch die Größe der Erregerkraft eingestellt werden. Da die Amplitude mit der Erregerkraft zusammenhängt, führt bei konstanter Schwingungsfrequenz und Systemdämpfung eine größere Erregerkraft zu einer größeren Amplitude und damit zu einer größeren dynamischen Belastung des Werkstücks.

Aufgrund der unterschiedlichen Gefügeformen und Gewichte der Schweißteile variieren die Größe und Verteilung der Eigenspannungen, so dass auch die Wahl der Schwingungsdauer unterschiedlich sein sollte. Sie wird in der Regel näherungsweise durch die Masse des Werkstücks bestimmt, wie in Tabelle 9-3 dargestellt.

Tabelle 9-3 Vibrationszeit für den Spannungsabbau nach der Vibrationsmethode

| Bestandteil Qualität/kg | 227 | 227~907 | 907 ~4536 | >4536 |

| Schwingungszeit/min | 5 ~10 | 10 ~ 20 | 20 ~30 | 30 ~45 |

(4) Bewertung der Auswirkungen von Vibrationen

Vor Ort kann die Wirkung der Beseitigung von Eigenspannungen nicht festgestellt werden. Sie wird oft auf der Grundlage einiger physikalischer Phänomene des Schwingungsprozesses beurteilt, z. B. durch Beobachtung von Änderungen der Schrittkurven, der Resonanzfrequenz und der Erregerleistung. Gegenwärtig werden vor allem Änderungen der Erregerleistung beobachtet, die darauf beruhen, dass das Bauteil unter der Einwirkung der Erregerenergie weiterschwingt. Wenn das Bauteil eine plastische Verformung erfährt, werden die Eigenspannungen abgebaut und das Metallmaterial verfestigt.

Das Ergebnis ist eine Verringerung der strukturellen Dämpfung, wodurch mehr Erregungsenergie in die Auslenkung der Bauteilschwingung (d. h. in die Amplitude) und nicht in die innere Dämpfung fließen kann. Daher kommt es bei der Schwingung von Bauteilen mit inneren Restspannungen zu einem Anstieg des Amplitudenwerts, wenn die Erregungsenergie konstant gehalten wird. Wird der Amplitudenwert so gesteuert, dass er konstant bleibt, sinkt die erforderliche Erregungsenergie, wodurch sich die Leistung verringert.

Die Methode des Spannungsabbaus durch Vibration hat viele Vorteile, aber es gibt auch einige Probleme, die noch nicht vollständig gelöst sind, wie z. B. die Frage, wie sichergestellt werden kann, dass innere Spannungen in komplexen geschweißten Strukturen gleichmäßig abgebaut werden, und wie die Vibration so gesteuert werden kann, dass sie innere Spannungen beseitigen kann, ohne die Ermüdungsfestigkeit der Struktur zu verringern.

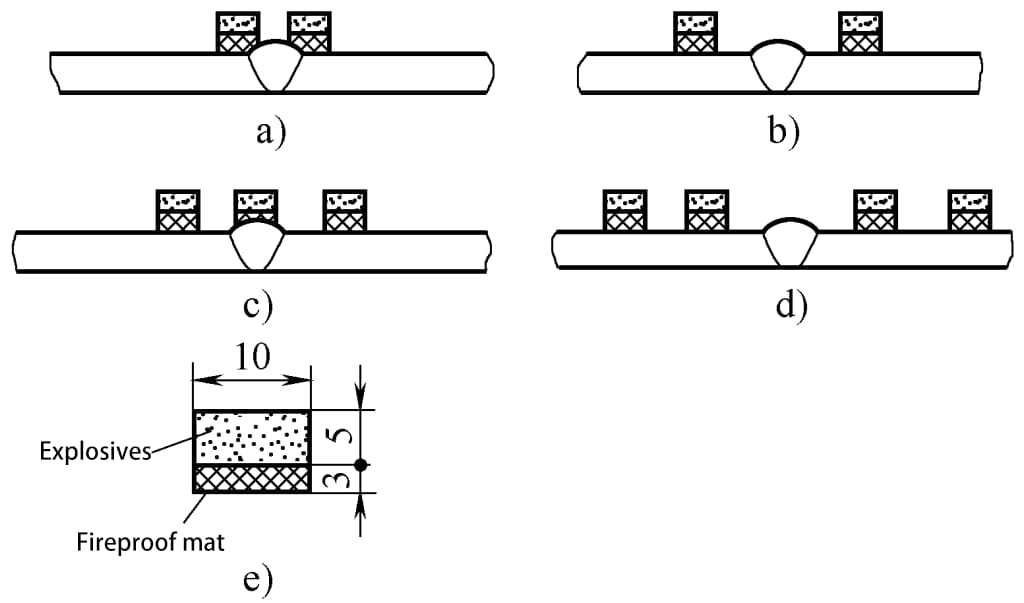

6. Explosionsverfahren

Das Explosionskleben wird durch die Anordnung von Sprengstoffstreifen an und in der Nähe der Schweißnaht erreicht, wo die durch die Detonation erzeugten Schockwellen mit den Eigenspannungen interagieren und das Metall einer angemessenen plastischen Verformung unterziehen, wodurch die Eigenspannungen abgebaut werden. Die Menge des Sprengstoffs pro Längeneinheit der Schweißnaht und die Anordnung sollten in Abhängigkeit von der Dicke der geschweißten Teile und den Materialeigenschaften gewählt werden.

Abbildung 9-43 zeigt die Anordnung der Sprengladung zum Abbau von Schweißspannungen in großen, mittelstarken geschweißten Blechkonstruktionen. Flache Blechstöße werden in der Regel in den Bereichen der Schweißeigenspannung aufgeladen, während gekrümmte Blechstöße (z. B. Schweißnähte an Behältern oder Rohren) sowohl auf der Innen- als auch auf der Außenfläche aufgeladen werden können. Untersuchungen zeigen, dass die Aufladung in den Bereichen der Restzugspannung auf der Innenseite von gebogenen Blechen eine größere Wirkung hat als die Aufladung auf der Außenseite.

Wenn es schwierig ist, Medikamente auf die innere Oberfläche aufzutragen, kann die Sprengung von Medikamenten an geeigneten Stellen auf beiden Seiten der Außenschweißnaht ebenfalls den Effekt der Verringerung der Eigenspannung erzielen. In der Regel werden Gummistreifen-Sprengstoffe mit einer Detonationsgeschwindigkeit von 5000m/s verwendet, die von einem Zünder gezündet werden.

Die Explosionsmethode zur Beseitigung von Schweißspannungen wurde bei Druckbehältern, chemischen Reaktionstürmen, Rohrleitungen, hydraulischen Strukturen und Kastenträgern im Inland angewandt. Bei der Durchführung von Sprengarbeiten müssen jedoch die einschlägigen nationalen Vorschriften strikt eingehalten und die Menge des verwendeten Sprengstoffs jedes Mal kontrolliert werden, um die Sicherheit zu gewährleisten.