I. Merkmale des Montagehandwerks

Der Begriff "Montage" bezieht sich auf den Beruf, bei dem verschiedene Handwerkzeuge und einige mechanische Geräte verwendet werden, um die Bearbeitung bestimmter Teile, die Montage und Fehlersuche an Komponenten und Maschinen sowie die Wartung und Reparatur verschiedener mechanischer Geräte durchzuführen. Die Merkmale der Montage bestehen darin, dass die Richtung der Werkzeugbewegung nicht eingeschränkt ist und dass sie sich durch eine einfache Werkzeugverwendung, eine flexible, vielseitige und bequeme Bedienung sowie eine große Anpassungsfähigkeit auszeichnet. Daher kann sie Aufgaben in der mechanischen Bearbeitung erfüllen, die schwierig zu erledigen sind.

Die Montage ist ein Handwerk mit relativ komplexen technischen Prozessen, detaillierten Verarbeitungsverfahren und hohen handwerklichen Anforderungen. Obwohl heute viele fortschrittliche Verarbeitungsmethoden zur Verfügung stehen, ist für viele Aufgaben immer noch die Montage erforderlich. Die Montage spielt eine wichtige Rolle bei der Sicherung der Produktqualität. Zu den wichtigsten Bearbeitungsmethoden gehören Anreißen, Meißeln, Sägen, Feilen, Schaben, Bohren, Reiben, Aufbohren, Gewindeschneiden und Gewindeschneiden.

II. Kennzeichnung

Das Anreißen von Ebenen ist im Wesentlichen ein Problem des Zeichnens von ebenen Geometrien. Beim Anreißen von Ebenen wird das Muster mit Hilfe von Anreißwerkzeugen im Maßstab 1:1 entsprechend der tatsächlichen Größe auf den Rohling gezeichnet. Die Schritte zum Anreißen einer Ebene sind wie folgt:

- Wählen Sie die Markierungsreferenz entsprechend den Anforderungen der Zeichnung.

- Bereiten Sie das Werkstück vor dem Markieren vor (Reinigung, Prüfung, Einfärben, Einsetzen von Zentrierdübeln in die Löcher der Teile usw.). Tragen Sie eine dünne und gleichmäßige Schicht Beschichtung (d. h. Farbe) auf die Markierungsfläche des Werkstücks auf, damit die gezeichneten Linien deutlich sichtbar sind. Verschiedene Werkstücke erfordern unterschiedliche Beschichtungen. Im Allgemeinen wird Kalkwasser auf gegossene und geschmiedete Rohlinge aufgetragen, Kreide kann auf kleine Rohlinge verwendet werden, Enzianviolett (auch als "blaues Öl" bekannt) oder Kupfersulfatlösung wird auf Stahlhalbzeuge aufgetragen, und Enzianviolett oder Tinte wird auf Aluminium-, Kupfer- und andere Nichteisenmetallhalbzeuge aufgetragen.

- Zeichnen Sie die Begrenzungslinien für die Bearbeitung (gerade Linien, Kreise und Verbindungsbögen).

- Stanzen Sie Musterlöcher entlang der eingezeichneten Linien.

III. Sägen

Das Trennen von Materialien mit einer Handsäge oder das Sägen von Nuten in ein Werkstück wird als Sägen bezeichnet.

1. Zusammensetzung der Handsäge

Die Handsäge besteht aus einem Sägebügel und einem Sägeblatt.

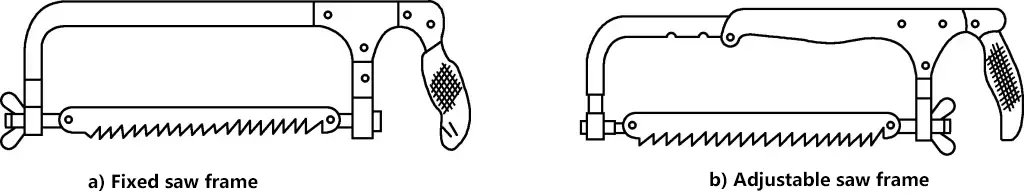

(1) Sägebügel

Es gibt zwei Arten von Sägebögen: feste und verstellbare, wie in Abbildung 1 dargestellt.

(2) Sägeblatt

Sägeblätter werden im Allgemeinen aus Kohlenstoff-Werkzeugstahl hergestellt und bei niedrigen Temperaturen vergütet. Je nach der Teilung der Sägezähne können Sägeblätter in Sägeblätter mit groben, mittleren und feinen Zähnen unterteilt werden. Sägeblätter mit groben Zähnen eignen sich zum Sägen von weichen Materialien und Teilen mit großem Querschnitt, während Sägeblätter mit feinen Zähnen zum Sägen von harten Materialien und dünnwandigen Teilen geeignet sind.

2. Sägemethoden

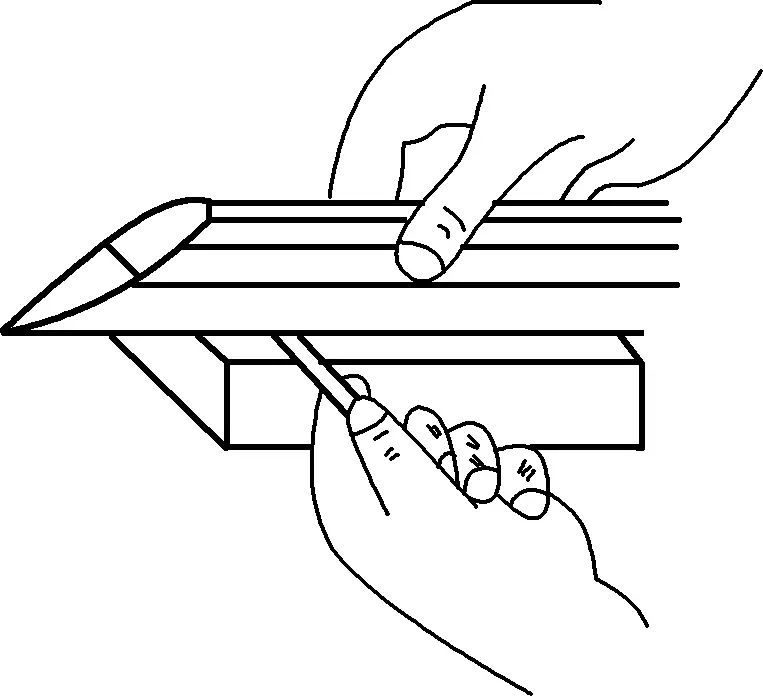

(1) Einbau des Sägeblattes

Beim Sägen schneidet die Säge, wenn sie nach vorne geschoben wird, daher sollten die Sägezähne beim Einsetzen des Sägeblatts nach vorne zeigen. Das Sägeblatt sollte weder zu fest noch zu locker sitzen; bei zu festem Sitz kann das Sägeblatt brechen, bei zu lockerem Sitz kann der Sägeschnitt schief werden. Im Allgemeinen sollte die Einstellmutter mit der Kraft von zwei Fingern angezogen werden.

(2) Einbau des Werkstücks

Das Werkstück sollte nicht zu weit aus den Schraubstockbacken herausragen, um Vibrationen beim Sägen zu vermeiden. Die Sägelinie sollte parallel zur Kante der Schraubstockbacken verlaufen und auf der linken Seite des Schraubstocks eingespannt sein, um die Bedienung zu erleichtern. Das Werkstück sollte fest eingespannt sein, aber an der bearbeiteten Oberfläche nicht verformt oder beschädigt werden.

(3) Halten der Handsäge

Im Allgemeinen halten Sie den Sägegriff mit der rechten Hand und stützen das vordere Ende des Sägebügels leicht mit der linken Hand ab.

(4) Starten der Säge

Beim Starten der Säge sollte das Sägeblatt leicht in einem Winkel α (10°-15°) zur Werkstückoberfläche geneigt sein, der nicht zu groß ist, um Zahnausbrüche zu vermeiden. Um ein seitliches Verrutschen des Sägeblatts zu verhindern, können Sie mit dem Daumen gegen eine Seite des Sägeblatts drücken. Wenn Sie die Säge starten, schieben und ziehen Sie die Säge schnell vor und zurück. Sobald ein kleiner Sägeschnitt erfolgt ist, nehmen Sie die linke Hand vom Sägeblatt und drücken Sie leicht auf das vordere Ende des Sägebügels, um weiterzusägen.

(5) Sägen

Während des Sägens sollte sich der Sägebügel in einer geraden Linie vor und zurück bewegen, ohne zu schwanken, damit das Sägeblatt nicht bricht. Beim Vorschieben der Säge mit beiden Händen gleichmäßigen Druck zum Schneiden ausüben; beim Zurückfahren das Sägeblatt leicht über die bearbeitete Fläche gleiten lassen, ohne Druck auszuüben.

Die Hin- und Herbewegung beim Sägen sollte nicht zu schnell sein, etwa 30-40 Mal pro Minute. Achten Sie darauf, dass 2/3 der Sägeblattlänge in die Sägearbeit einbezogen werden, um lokalen Verschleiß und Schäden zu vermeiden. Während des Sägens sollten Schmiermittel zur Schmierung und Kühlung zugegeben werden, z. B. Maschinenöl für Stahlteile und Wasser für Aluminiumteile.

3. Die wichtigsten Punkte des Sägevorgangs

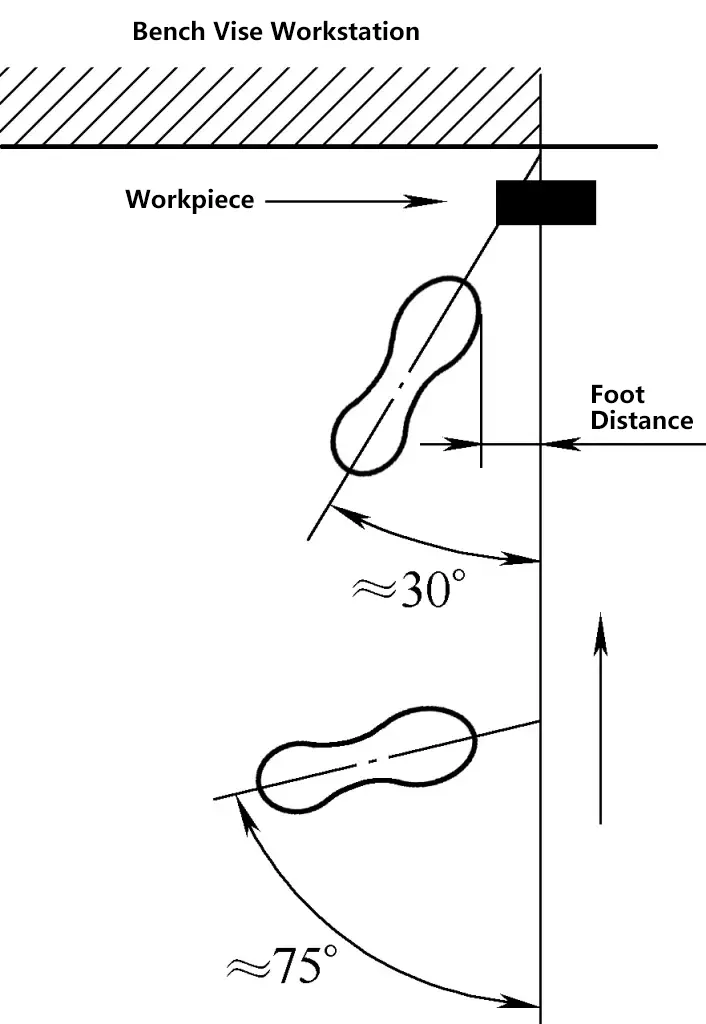

(1) Halten der Säge und Sägevorgang

Im Allgemeinen wird die Säge so gehalten, dass der Sägebügel mit der rechten Hand fest umschlossen wird und das vordere Ende des Sägebügels mit der linken Hand leicht abgestützt wird. Die stehende Position beim Sägen ist in Abbildung 2 dargestellt. Die Schiebe- und Druckkräfte beim Sägen werden von der rechten Hand kontrolliert, während die linke Hand nicht zu viel Druck ausüben und hauptsächlich die rechte Hand dabei unterstützen sollte, den Sägebügel gerade zu halten. Üben Sie beim Vorschieben der Säge Druck aus und lassen Sie beim Zurückfahren den Druck los, so dass das Sägeblatt leicht über das Werkstück gleiten kann. Die Geschwindigkeit der Vorwärts- und Rückwärtsbewegung beim Sägen sollte auf etwa 30 Mal pro Minute kontrolliert werden.

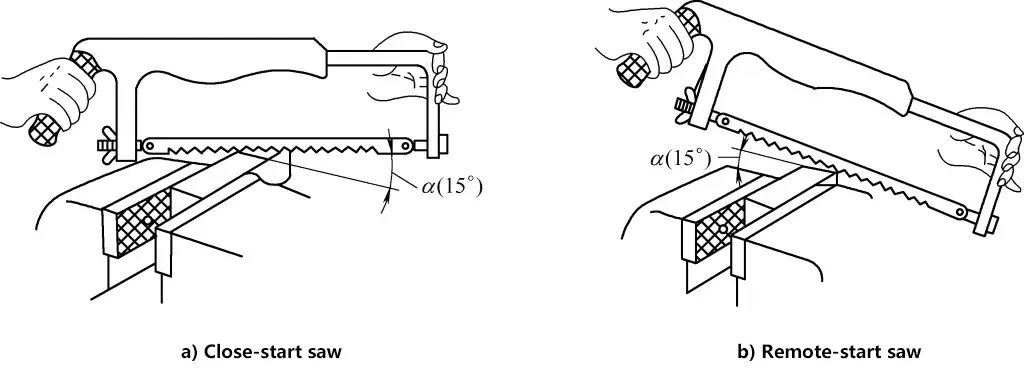

(2) Starten der Säge: Der Vorgang, bei dem das Sägeblatt beginnt, in das Werkstück zu schneiden, wird als Sägenstart bezeichnet.

Es gibt zwei Möglichkeiten, die Säge zu starten: Nahstart (Abbildung 3a) und Fernstart (Abbildung 3b). Beim Starten der Säge blockieren Sie das Sägeblatt mit dem linken Daumennagel in einem Startwinkel von etwa 15°. Der Sägebügel sollte einen kurzen Hub und leichten Druck haben. Das Sägeblatt sollte senkrecht zur Oberfläche des Werkstücks stehen. Wenn der Anschnitt eine Tiefe von 2-3 mm erreicht hat, kann der Anschnitt beendet werden, und der Sägebügel sollte allmählich in eine horizontale Position für normales Sägen gebracht werden.

IV. Ablage

Der Vorgang, bei dem mit einer Feile überschüssiges Metall von der Oberfläche eines Werkstücks entfernt wird, um die erforderlichen Abmessungen, die Form und die Oberflächenrauhigkeit gemäß der Zeichnung zu erreichen, wird Feilen genannt. Beim Feilen können Innen- und Außenflächen, Rillen, gekrümmte Oberflächen und verschiedene komplexe Oberflächen von Teilen bearbeitet werden. Der Anwendungsbereich des Feilens umfasst Ebenen, abgestufte Flächen, schräge Flächen, gekrümmte Flächen, Nuten und verschieden geformte Löcher.

1. Arten von Dateien

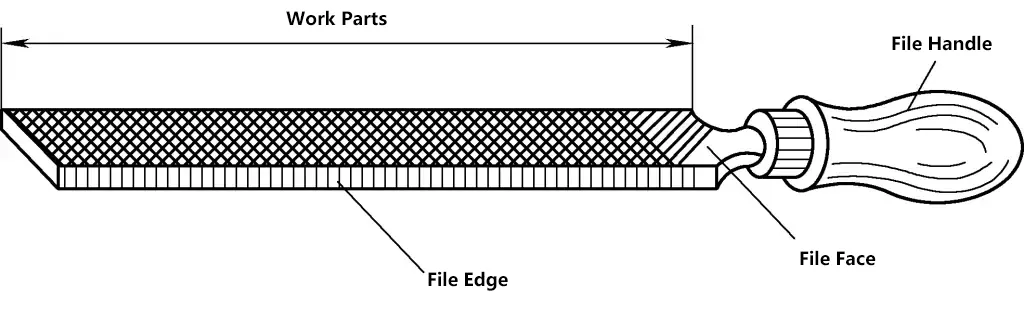

Eine Feile besteht aus einer Feilenfläche, einer Feilenkante und einem Feilengriff (mit aufgesetztem Griff), wie in Abbildung 4 dargestellt. Die Spezifikationen einer Schlosserfeile werden durch die Länge des Arbeitsteils angegeben und sind in sieben Typen unterteilt: 100 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm und 400 mm. Je nach Größe werden die Feilen weiter unterteilt in Schmiedefeilen und Formfeilen.

Zu den Schlosserfeilen gehören Flachfeilen, Halbrundfeilen, Vierkantfeilen, Dreikantfeilen und Rundfeilen, wobei die Flachfeilen am häufigsten verwendet werden. Formfeilen sind kleiner und werden in der Regel in einem Satz von 10 Feilen verschiedener Formen geliefert, die zum Feilen kleiner Werkstücke und schwer zu bearbeitender Teile verwendet werden. Feilen werden aus Kohlenstoff-Werkzeugstahl T12, T13, T12A und T13A hergestellt und nach der Bearbeitung gehärtet. Wärmebehandlungmit einer Härte von 62~67HRC.

(1) Feilen werden nach dem Zahnschema in Einhiebfeilen und Zweihiebfeilen eingeteilt. Einhiebfeilen haben Zähne in nur einer Richtung, die einen 70°-Winkel mit der Mittellinie der Feile bilden, und werden im Allgemeinen zum Feilen von weichen Materialien verwendet. Metalle wie Kupfer, Zinn und Blei. Doppelhiebfeilen haben Zähne, die in zwei sich kreuzenden Richtungen angeordnet sind; der erste Hieb wird als unterer Hieb und der zweite als oberer Hieb bezeichnet.

Der untere Hieb bildet einen 45°-Winkel mit der Mittellinie der Feile und hat einen größeren Zahnabstand; der obere Hieb bildet einen 65°-Winkel mit der Mittellinie der Feile und hat einen engeren Zahnabstand. Aufgrund der unterschiedlichen Winkel und Abstände der unteren und oberen Hiebe überschneiden sich die Feilspuren nicht, wodurch eine glatte und ebene Oberfläche entsteht.

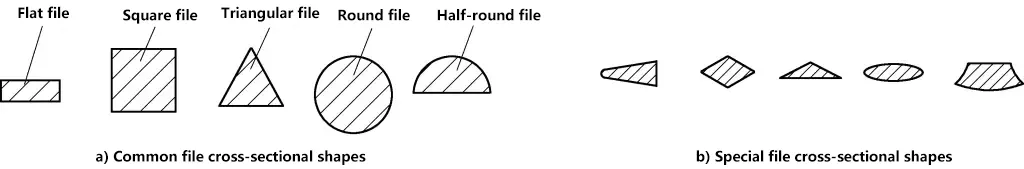

(2) Feilen werden nach ihrer Querschnittsform in Flachfeilen (zum Feilen von Ebenen, zylindrischen Außenflächen und konvexen Bögen), Vierkantfeilen (zum Feilen von Ebenen und viereckigen Löchern), Dreikantfeilen (zum Feilen von Ebenen, viereckigen Löchern und Winkeln über 60°), Rundfeilen (zum Feilen von runden und bogenförmigen Innenflächen) und Halbrundfeilen (zum Feilen von Ebenen, bogenförmigen Innenflächen und großen runden Löchern) eingeteilt, wie in Abbildung 5a dargestellt. Abbildung 5b zeigt spezielle Feilen, die für die Bearbeitung spezieller Oberflächen verschiedener Teile verwendet werden.

(3) Feilen werden nach der Anzahl der Zähne pro 10 mm Länge eingeteilt:

- Feilen mit groben Zähnen: 4 bis 12 Zähne pro 10 mm Länge, mit großen Zahnabständen, nicht leicht zu verstopfen, geeignet für die Grobbearbeitung oder das Feilen von Nichteisenmetallen wie Kupfer und Aluminium.

- Mittelzahnfeilen: 13 bis 23 Zähne pro 10 mm Länge, mit moderaten Zahnabständen, geeignet für die Bearbeitung nach dem Grobfeilen.

- Feilen mit feinen Zähnen: 30 bis 40 Zähne pro 10 mm Länge, geeignet zum Feilen von glatten Oberflächen oder harten Metallen.

- Absolut glatte Feilen: 50 bis 62 Zähne pro 10 mm Länge, geeignet für Feinarbeiten an glatten Oberflächen.

2. Schritte der Einreichung

(1) Methode zur Aufbewahrung von Dateien

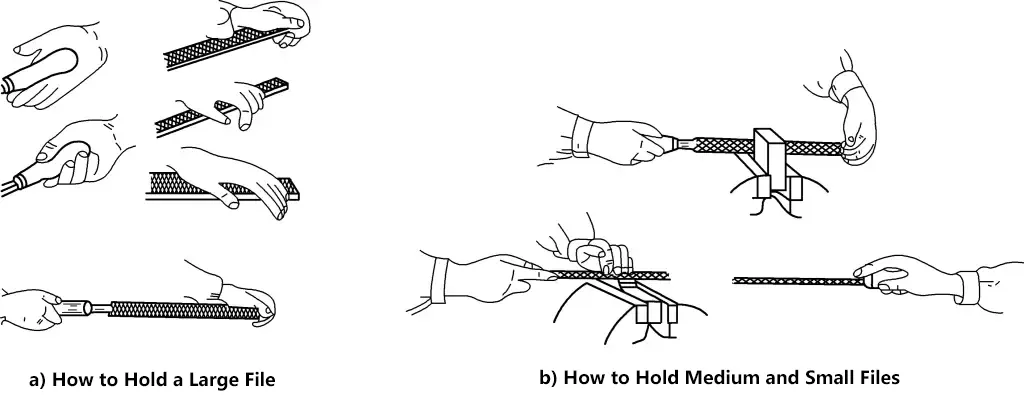

Wenn Sie eine große Flachfeile verwenden, halten Sie den Feilengriff mit der rechten Hand und drücken mit der linken Hand auf das andere Ende der Feile, wobei Sie die Feile waagerecht halten; wenn Sie eine mittlere Flachfeile verwenden, drücken Sie mit Daumen und Zeigefinger der linken Hand auf das vordere Ende der Feile, um sie waagerecht zu führen; bei kleinen Feilen halten Sie sie mit der rechten Hand.

(2) Anwendung von Kraft

Wenn Sie die Feile anfangs nach vorne schieben, üben Sie in der Ausgangsposition mehr Druck mit der linken Hand und weniger mit der rechten Hand aus. Ändern Sie beim Vorwärtsschieben allmählich den Druck, so dass beide Hände in der Mitte den gleichen Druck ausüben. Wenn Sie sich weiter vorwärts bewegen, erhöhen Sie allmählich den Druck mit der rechten Hand und verringern den Druck mit der linken Hand. Auf diese Weise wird das Drehmoment zwischen den Händen ausgeglichen, so dass sich die Feile horizontal bewegt. Andernfalls neigt sich der Feilengriff am Anfang nach unten und das vordere Ende am Ende nach unten, was zu einer Oberfläche führt, die an beiden Enden niedrig und in der Mitte erhöht ist.

3. Methoden zur Ablage von Flugzeugen

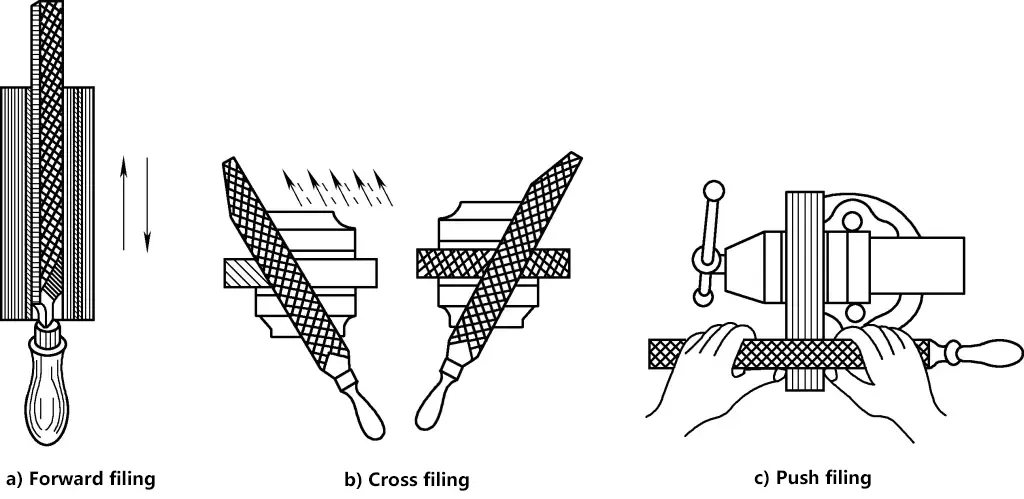

- Gerades Feilen: Das Feilen senkrecht zum Werkstück, das zum Feilen von flachen oder glatten Oberflächen verwendet wird.

- Kreuzfeilen: Feilen in einem Winkel von 30°~45° zum Werkstück, mit wechselnden Richtungen, meist für die Schruppbearbeitung verwendet.

- Stoßfeilen: Wird verwendet, wenn die Materialzugabe gering ist oder zum Glätten, besonders geeignet für schmale Flächen oder wenn gerades Feilen behindert wird.

4. Methoden zum Feilen von gekrümmten Oberflächen

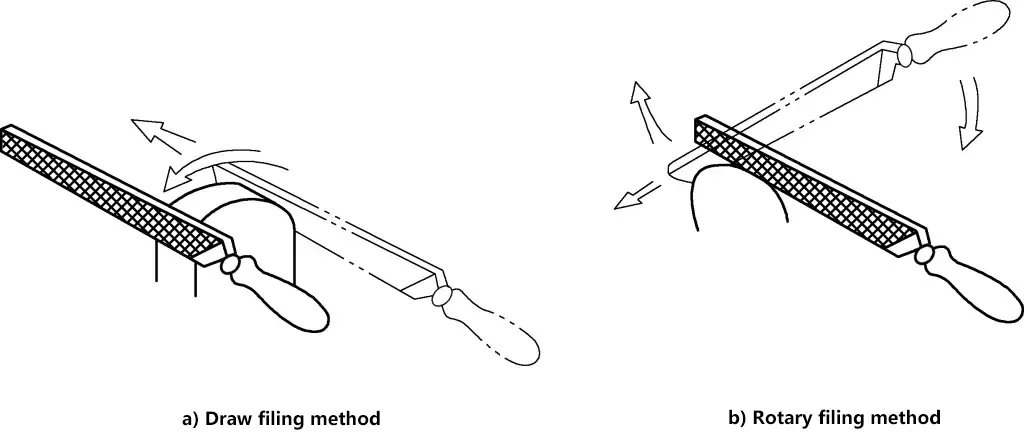

Verwenden Sie die Rollmethode, bei der die Feile einer gekrümmten Bahn folgt und zum Feilen entlang des Bogens rollt.

5. Prüfung der Ablagequalität

(1) Verwenden Sie die Lichtdurchlässigkeitsmethode, um die Geradheit und Rechtwinkligkeit der gefeilten Oberfläche zu prüfen. Verwenden Sie ein Stahllineal und ein Vierkantlineal gegen das Licht; eine dünne, gleichmäßige Lichtlinie zeigt eine ebene und gerade Oberfläche an.

(2) Verwenden Sie ein Stahllineal oder einen Messschieber, um die Abmessungen des Werkstücks zu überprüfen.

6. Die wichtigsten Punkte des Ablagevorgangs

(1) Aufbewahrung der Datei

Es gibt viele Arten von Dateien mit unterschiedlichen Spezifikationen und Größen, und sie werden in verschiedenen Situationen verwendet. Daher sollte sich auch die Art der Aufbewahrung der Datei entsprechend ändern. Abbildung 6a zeigt die Methode zur Aufbewahrung einer großen Datei; Abbildung 6b zeigt die Methode zur Aufbewahrung mittlerer und kleiner Dateien.

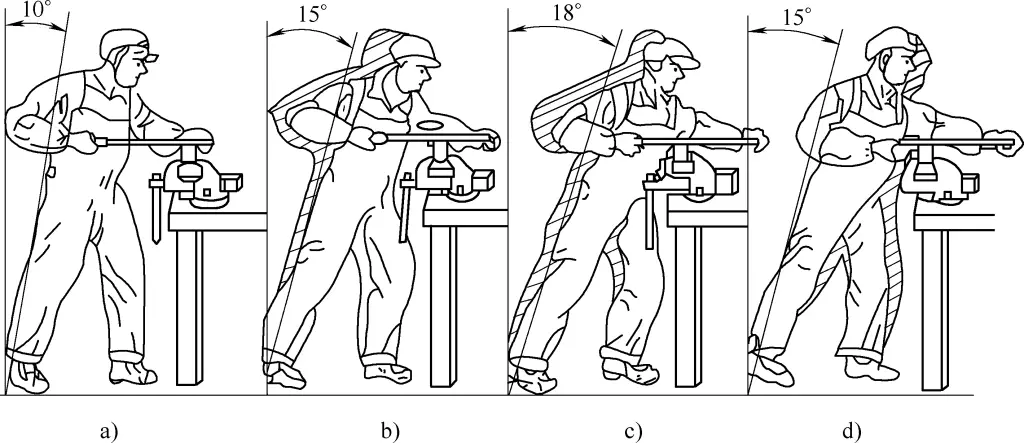

(2) Haltung des Ablagevorgangs

Die Arbeitshaltung beim Feilen ist in Abbildung 7 dargestellt. Das Körpergewicht wird auf den linken Fuß verlagert, das rechte Knie sollte gerade sein, und beide Füße sollten stabil bleiben, ohne sich zu bewegen, wobei man sich auf die Beugung und Streckung des linken Knies verlässt, um eine Hin- und Herbewegung auszuführen. Zu Beginn lehnt sich der Körper um etwa 10° nach vorne, und der rechte Ellbogen ist so weit wie möglich zurückgezogen (siehe Abbildung 7a).

Im ersten Drittel des Hubs neigt sich der Körper allmählich bis zu einem Winkel von etwa 15° nach vorn, und das linke Knie ist leicht gebeugt, wie in Abbildung 7b dargestellt. Im nächsten Drittel des Hubs drückt der rechte Ellbogen nach vorne, und der Körper neigt sich allmählich auf etwa 18° nach vorne, wie in Abbildung 7c dargestellt.

Im letzten Drittel des Hubs schiebt das rechte Handgelenk die Feile nach vorne, und der Körper zieht sich auf natürliche Weise in eine Position von etwa 15° zurück, während er die Feile nach vorne schiebt, wie in Abbildung 7d gezeigt. Nachdem der Feilhub beendet ist, heben Sie die Feile leicht an, und die Körperhaltung kehrt in die Ausgangsposition zurück.

Während des Feilvorgangs ändert sich die von beiden Händen ausgeübte Kraft ständig. Zu Beginn übt die linke Hand mehr Druck und weniger Schubkraft aus, während die rechte Hand weniger Druck und mehr Schubkraft ausübt. Im weiteren Verlauf des Feilvorgangs nimmt der Druck der linken Hand allmählich ab, während der Druck der rechten Hand allmählich zunimmt. Während des Rücklaufs sollte kein Druck ausgeübt werden, um den Verschleiß der Feilenzähne zu verringern. Die Geschwindigkeit der Hin- und Herbewegung der Feile beträgt in der Regel 30-40 Mal pro Minute, langsamer beim Vorschub und schneller beim Rückhub.

(3) Flachablage

Es gibt drei Methoden zum Flachfeilen: Vorwärtsfeilen (Abbildung 8a), Kreuzfeilen (Abbildung 8b) und Stoßfeilen (Abbildung 8c). Beim Feilen einer flachen Oberfläche sollte die Feile in eine bestimmte Richtung geführt und während des Rücklaufs leicht bewegt werden, um die gesamte Oberfläche allmählich flach zu feilen.

(4) Gekrümmte Oberfläche feilen

Für außen gekrümmte Flächen wird in der Regel eine Flachfeile verwendet. Die gebräuchlichsten Feilmethoden sind Vorwärtsfeilen und Rollfeilen. Beim Vorwärtsfeilen, wie in Abbildung 9a dargestellt, wird quer zur Bogenrichtung gefeilt, wodurch die Oberfläche in eine polygonale Form nahe dem Bogen gebracht werden kann (geeignet für die Grobbearbeitung gekrümmter Oberflächen). Beim Rollfeilen, wie in Abbildung 9b dargestellt, wird mit der rechten Hand nach unten gedrückt und mit der linken Hand angehoben, während vorwärts gefeilt wird, wodurch sich die Feile auf dem Werkstückbogen dreht.

V. Bearbeitung von Löchern

Unter Bohrungsbearbeitung versteht man das Bohren, Reiben, Senken und Aufbohren auf einer Bohrmaschine.

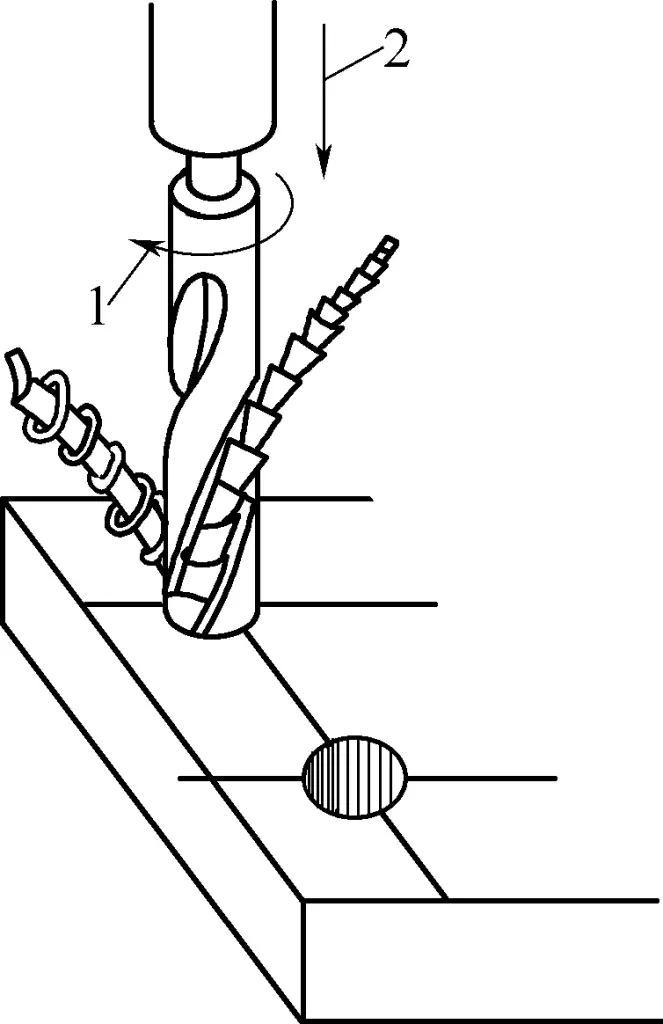

Die wichtigsten Punkte bei der Bearbeitung von Bohrungen: Im Allgemeinen sollte das Werkzeug zur Bohrungsbearbeitung zwei Bewegungen gleichzeitig ausführen, wie in Abbildung 10 dargestellt. Die Hauptbewegung ist die Drehung des Werkzeugs um seine Achse (Pfeil 1); die Vorschubbewegung ist die lineare Bewegung des Werkzeugs entlang der Achse in Richtung des Werkstücks (Pfeil 2).

1-Hauptbewegung

2-Bewegung

1. Bohren

(1) Standard-Spiralbohrer

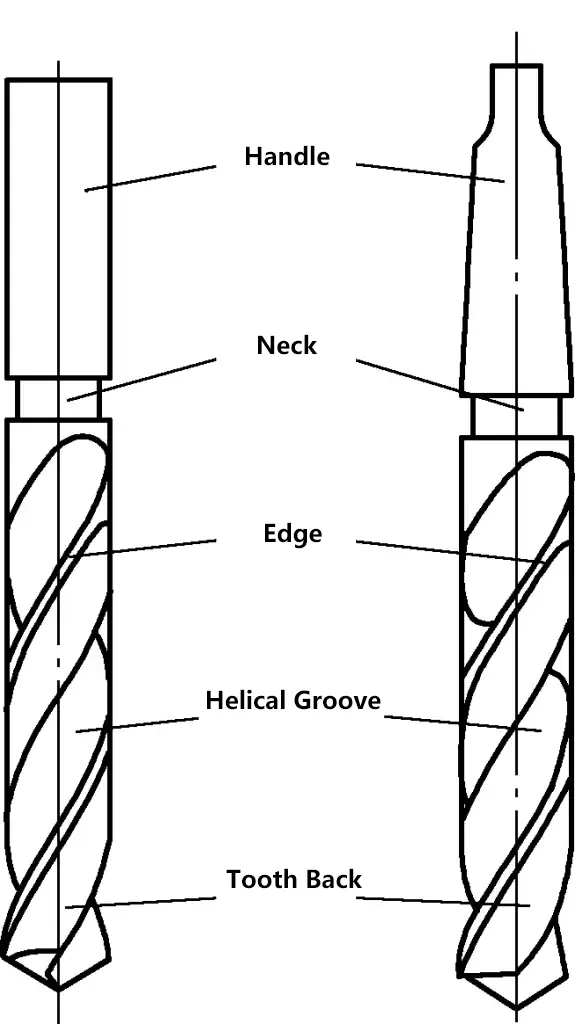

Der Standard-Spiralbohrer, wie in Abbildung 11 dargestellt, ist das Hauptwerkzeug zum Bohren. Der Spiralbohrer besteht aus Hochgeschwindigkeitswerkzeugstahl, und das Arbeitsteil ist wärmebehandelt und auf 62~65HRC gehärtet. Der Spiralbohrer besteht aus einem Schaft, einem Hals und einem Arbeitsteil.

1) Bohrerschaft.

Der Bohrerschaft wird zum Spannen und zur Kraftübertragung verwendet. Es gibt zwei Arten von Schäften: Zylinderschäfte und Kegelschäfte. Der Zylinderschaft überträgt weniger Drehmoment und wird für Bohrer mit einem Durchmesser von weniger als 13 mm verwendet. Der Kegelschaft hat eine gute Zentrierung und überträgt mehr Drehmoment und wird für Bohrer mit einem Durchmesser von mehr als 13 mm verwendet.

2) Hals.

Der Hals ist die Aussparung für das Schleifen des Arbeitsteils und die Bearbeitung des Bohrerschafts. Auf dem Hals sind in der Regel der Durchmesser, das Material und die Marke des Bohrers eingraviert.

3) Arbeitsteil.

Er ist in einen Führungsteil und einen Schneideteil unterteilt.

Wie in Abbildung 11 dargestellt, stützt sich der Führungsteil auf zwei schmale schraubenförmige Rippen (Schneidkanten), die 0,5~1mm höher als die Rückseite der Zähne sind, um die Führung zu gewährleisten. Der Durchmesser des Führungsteils ist an der Vorderseite größer und an der Rückseite kleiner, mit einer leichten Verjüngung. Die Verjüngung beträgt 0,03~0,12mm/100mm, was die Reibung zwischen dem Bohrer und der Bohrlochwand verringern kann. Das Führungsteil hat zwei symmetrische, schraubenförmige Nuten, die durch Fräsen, Schleifen oder Walzen geformt wurden und zum Entfernen von Spänen und zum Transport dienen. Schneidflüssigkeit.

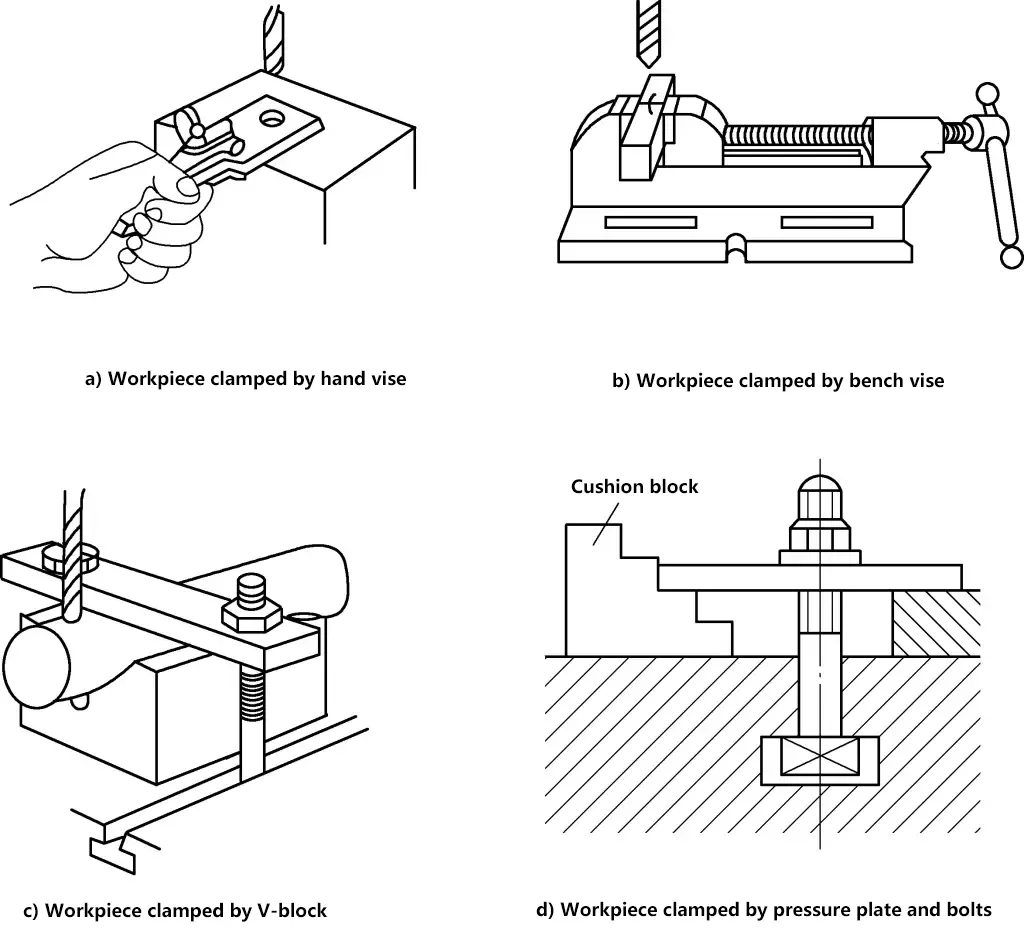

(2) Spannen des Werkstücks

Wie in Abbildung 12 dargestellt, hängt die Methode zum Einspannen des Werkstücks während des Bohrens von der Losgröße des Werkstücks und den Bearbeitungsanforderungen der Bohrung ab.

Bei großen Produktionslosen oder hohen Präzisionsanforderungen wird das Werkstück in der Regel mit einer Bohrvorrichtung eingespannt; bei der Einzelfertigung von Kleinserien oder bei geringeren Anforderungen an die Bearbeitung wird das Werkstück in der Regel auf einer allgemeinen Vorrichtung oder Werkbank eingespannt, nachdem die Mittelposition der Bohrung markiert wurde. Zu den üblichen Hilfsmitteln gehören Handschraubstöcke, Prismen, Flachzangen, Druckplatten und Bolzen usw. Die Auswahl dieser Werkzeuge hängt von der Form des Werkstücks und der Größe des Lochdurchmessers ab.

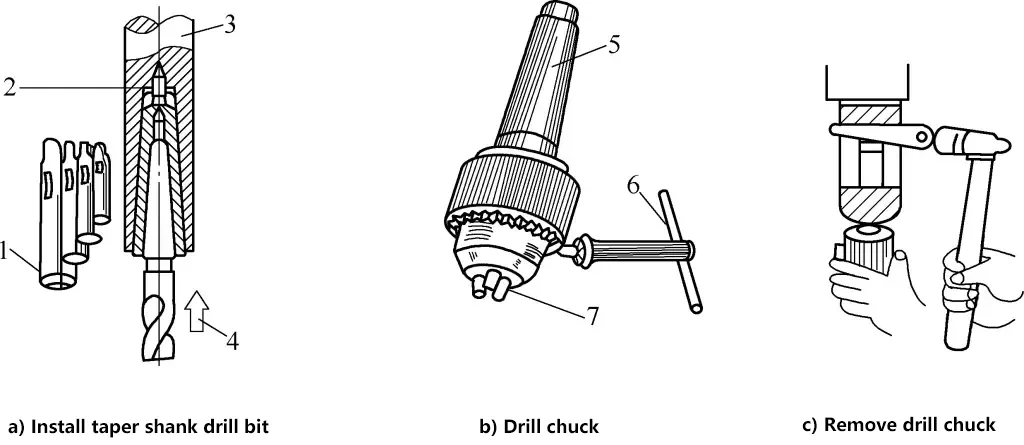

(3) Bohrer-Klemmung

Die Methode zum Einspannen des Bohrers hängt von der Form seines Schafts ab. Bohrer mit kegelförmigem Schaft können direkt in die kegelförmige Bohrung der Bohrmaschinenspindel eingesetzt werden, während kleinere Bohrer mit einer Übergangshülse eingesetzt werden können, wie in Abbildung 13a gezeigt. Bohrer mit geradem Schaft werden mit Hilfe eines Bohrfutters installiert, wie in Abbildung 13b dargestellt.

1-Übergangshülse

2-Kegel-Loch

3-Bohrmaschinen-Spindel

4-Drücken Sie den Bohrer während der Installation nach oben

5-Kegel-Schaft

6-Schraubenschlüssel

7-Automatische Zentrierbacken

Die Methode zum Entfernen des Bohrfutters (oder der Übergangshülse) besteht darin, ein Keileisen in das flache Loch an der Seite der Bohrmaschinenspindel einzuführen, das Bohrfutter mit der linken Hand zu halten und mit der rechten Hand mit einem Hammer auf das Keileisen zu schlagen, um das Bohrfutter zu entfernen, wie in Abbildung 13c gezeigt.

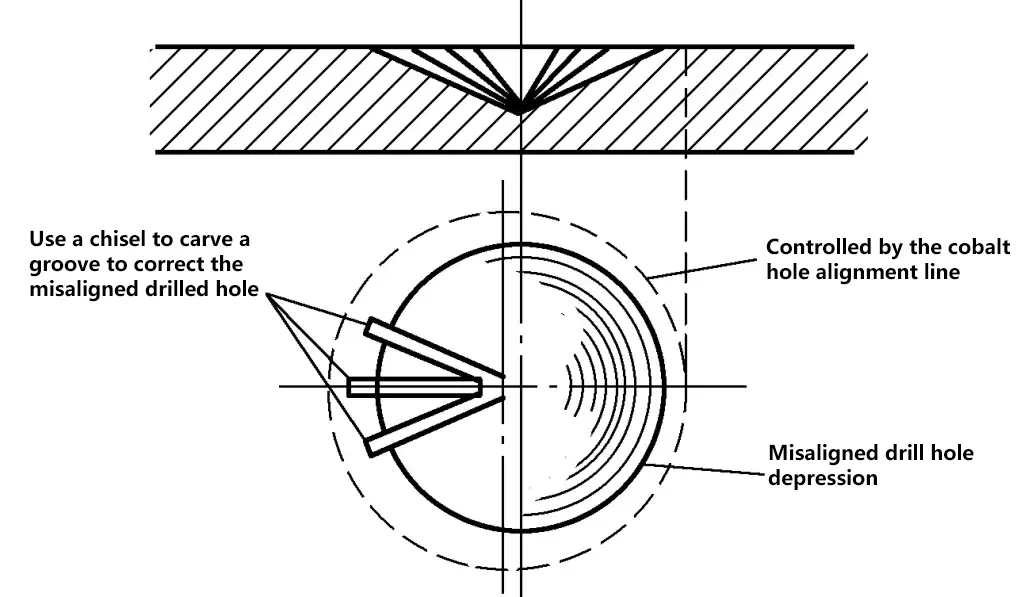

(4) Bohrverfahren

Vor dem Bohren mit einem Körner eine Körnermarkierung auf der Mittellinie des Lochs anbringen, die Bohrerspitze auf die Körnermarkierung ausrichten, um eine kleine Vertiefung zu erzeugen, und prüfen, ob die kleine Vertiefung mit dem gezeichneten Kreis des Lochs konzentrisch ist (Probebohren genannt). Bei einer geringfügigen Abweichung kann das Werkstück verschoben werden, um sie zu korrigieren. Wenn die Abweichung groß ist, verwenden Sie einen Meißel oder einen Körner, um mehrere Nuten in die entgegengesetzte Richtung der Abweichung zu machen, wie in Abbildung 14 gezeigt.

Bei Löchern mit kleinerem Durchmesser können Sie auch eine Unterlegscheibe verwenden, um das Werkstück vor dem Bohren leicht in Richtung der Abweichung anzuheben. Erst wenn die kleine gebohrte Grube vollständig und konzentrisch mit dem gezeichneten Kreis des Lochs ist, kann das formale Bohren beginnen.

Um zu verhindern, dass der Bohrer während des Bohrens ausglüht, sollte eine Schneidflüssigkeit hinzugefügt werden. Verwenden Sie Maschinenöl oder Emulsion für Stahlteile, Wasser für Aluminiumteile und Kerosin für Gusseisenteile. Wenn das Loch kurz vor dem Durchbohren ist, sollte die Kraft reduziert werden.

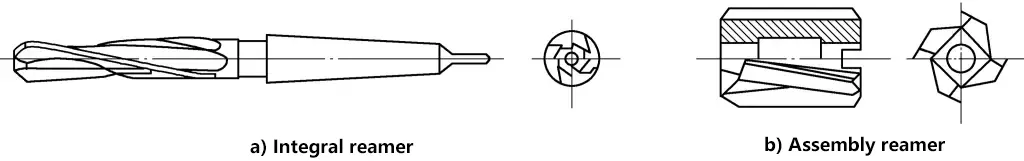

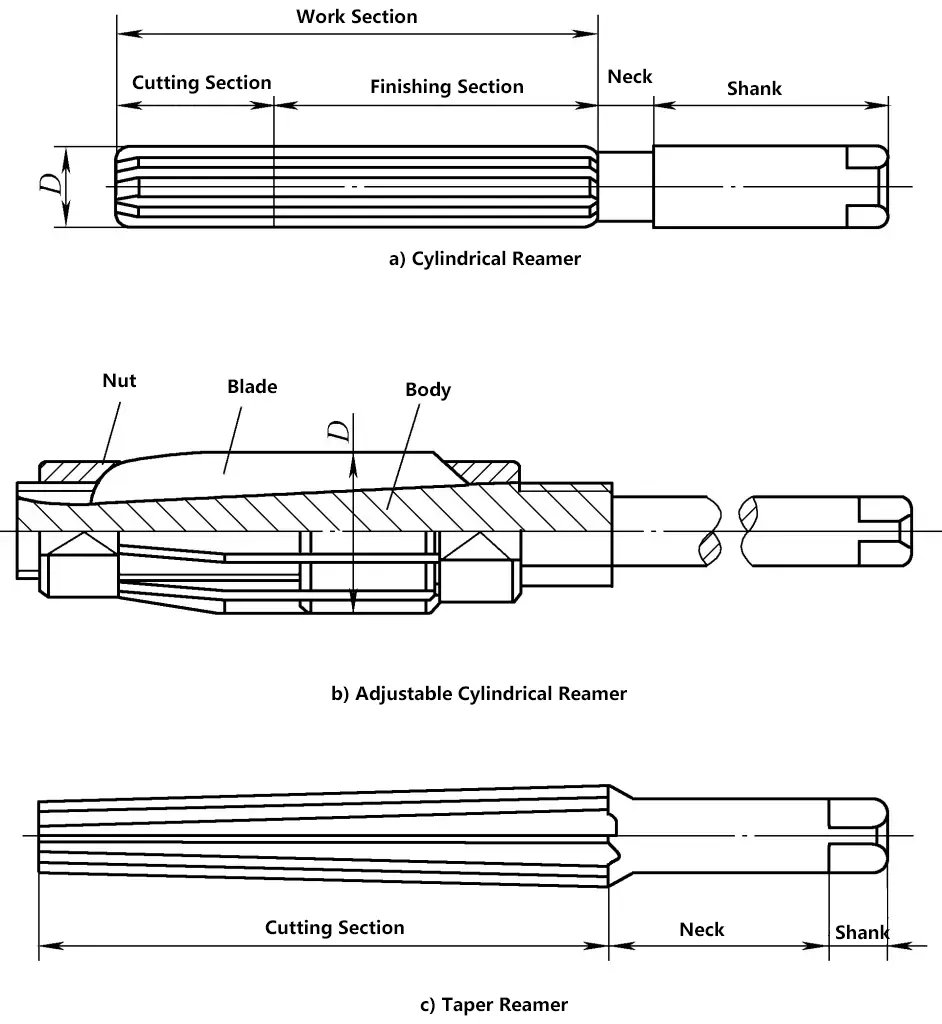

2. Reiben

Beim Reiben wird ein bereits gebohrtes Loch mit einer Reibahle vergrößert. Spezielle Reibahlen haben im Allgemeinen 3~4 Hauptschneidkanten, keine Querkanten, flachere spiralförmige Nuten, eine geringere axiale Schneidkraft und gute Führungseigenschaften, wie in Abbildung 15 dargestellt. Daher ist der Kern der Reibahle dick, hat eine gute Steifigkeit und lässt sich nicht so leicht durchbiegen.

Beim Reiben können eine höhere Maßgenauigkeit (Maßtoleranzklasse IT9~IT10) und geringere Oberflächenrauhigkeitswerte (Ra3,2~6,3μm) erreicht werden. Die Genauigkeit des Reibens ist höher als die des Bohrens.

3. Senkerodieren

Unter Senkung versteht man das Verfahren, bei dem mit Hilfe einer Senkbohrung eine bestimmte Form eines Lochs oder einer Oberfläche auf der Oberfläche eines Lochs hergestellt wird. Senkbohrungen werden in zylindrische Senkungen, konische Senkungen und Stirnsenkungen unterteilt.

4. Reiben

Reiben ist ein Bearbeitungsverfahren, bei dem mit einer Reibahle eine kleine Menge Metall von der Wand einer Bohrung entfernt wird, um die Maßhaltigkeit und Oberflächenqualität der Bohrung zu verbessern. Reiben ist ein weiterer Nachbearbeitungsprozess nach dem Reiben und kann in Vorreiben und Fertigreiben unterteilt werden. Beim Reiben sollte eine Bearbeitungszugabe gelassen werden, in der Regel 0,1~0,2mm für das Grobreiben und 0,05~0,15mm für das Fertigreiben.

Zerspaner verwenden zum Reiben von Löchern häufig Handreibahlen. Durch das Reiben von Löchern werden eine hohe Maßgenauigkeit (Maßtoleranzklasse IT6~IT8) und eine geringe Oberflächenrauheit (Ra0,4~1,6μm) erreicht. Beim Bohren, Vergrößern und Reiben von Löchern sollte je nach Art der Arbeit und dem Material des Werkstücks eine geeignete Schneidflüssigkeit gewählt werden, um die Schneidtemperatur zu senken und die Bearbeitungsqualität zu verbessern. Verwenden Sie beim Reiben emulgiertes Öl für Stahlteile und Kerosin für Gusseisenteile.

(1) Reibahle

Eine Reibahle ist ein Endbearbeitungswerkzeug für Löcher. Reibahlen haben 6 bis 12 Schneiden und werden in Maschinen-Reibahlen und Hand-Reibahlen unterteilt. Maschinenreibahlen haben einen kegelförmigen Schaft, während Handreibahlen einen geraden Schaft haben. Abbildung 16 zeigt eine Handreibahle. Reibahlen werden im Allgemeinen in Sätzen von zwei Stück hergestellt, wobei die eine eine Vorreibahle (mit spiralförmigen Spannuten an der Schneide) und die andere eine Fertigreibahle ist.

(2) Handreibahle Aufreibemethode

Führen Sie die Handreibahle in das Loch ein, halten Sie den Griff der Reibahle mit beiden Händen fest, drehen Sie ihn im Uhrzeigersinn und üben Sie leichten Druck aus, um die Reibahle langsam in das Loch einzuführen. Achten Sie darauf, dass die von beiden Händen ausgeübte Kraft ausgewogen ist, damit die Reibahle während des Reibens senkrecht zum Werkstück bleibt. Drehen Sie beim Herausziehen der Reibahle ebenfalls im Uhrzeigersinn.

VI. Gewindeschneiden und Gewindeschneiden

1. Anzapfen

Beim Gewindeschneiden wird ein Gewindebohrer verwendet, um ein Innengewinde herzustellen.

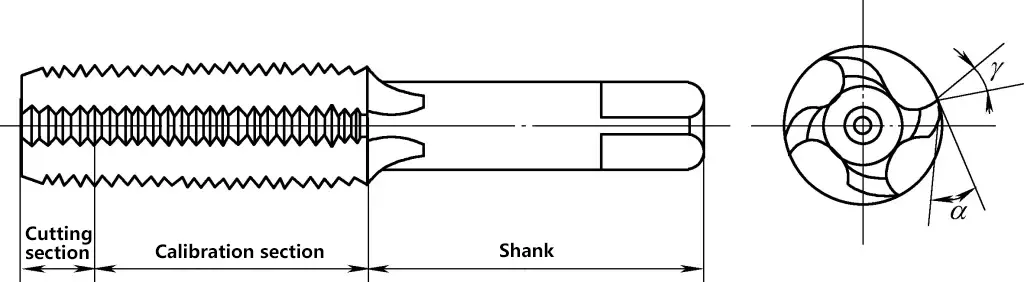

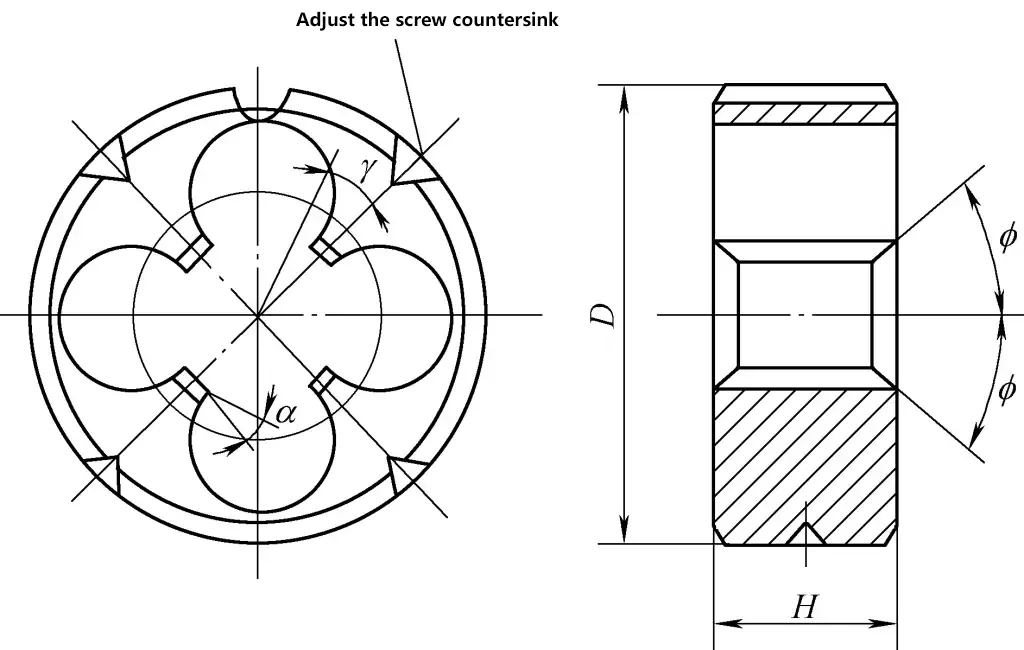

(1) Struktur des Wasserhahns

Ein Gewindebohrer ist ein Formwerkzeug, das zur Herstellung von Innengewinden mit kleinem Durchmesser verwendet wird, wie in Abbildung 17 dargestellt. Es besteht aus einem Schneidteil, einem Kalibrierteil und einem Schaft. Der Schneidteil ist mit einem Kegelwinkel geschliffen, um die Schneidlast auf mehrere Zähne zu verteilen. Das Kalibrierteil hat ein vollständiges Zahnprofil, um die geschnittenen Gewinde zu kalibrieren und den Gewindebohrer in axialer Richtung zu führen. Der Schaft hat ein quadratisches Ende für eine einfache Installation und Drehmomentübertragung.

Die Schneid- und Kalibrierteile des Gewindebohrers haben in der Regel 3-4 Spannuten in axialer Richtung zur Aufnahme von Spänen und zur Bildung von Schneidkanten und Spanwinkeln γ o . Die Kegelfläche des Schneidteils wird mit einem Freiwinkel α geschliffen. o . Um die Reibung und die Extrusion des Werkstückmaterials durch den Kalibrierteil des Gewindebohrers zu verringern, haben sowohl der äußere als auch der mittlere Durchmesser eine Rückverjüngung.

Die Gewindebohrer sind in der Regel in Sätzen von zwei Stück und für Steigungen über 2,5 mm in Sätzen von drei Stück erhältlich.

Ein Satz von zwei Gewindebohrern besteht aus einem Kegelgewindebohrer und einem zweiten Gewindebohrer. Der Kegelgewindebohrer hat einen längeren Schneidenteil und einen kleineren Kegelwinkel mit etwa sechs unvollständigen Zähnen. Der zweite Gewindebohrer hat einen kürzeren Schneidenteil und einen größeren Kegelwinkel mit 2-3 unvollständigen Zähnen. Beim ersten Schnitt werden etwa 60% des Materials entfernt, beim zweiten Schnitt etwa 40%, so dass die Wahrscheinlichkeit, dass der Gewindebohrer im Werkstück abbricht, geringer ist und die Gefahr, dass das Werkstück verschrottet wird, geringer ist.

Ein Satz von drei Gewindeschneidern umfasst einen konischen Gewindeschneider, der etwa 50% schneidet, einen zweiten Gewindeschneider, der 30% schneidet, und einen dritten Gewindeschneider, der 20% schneidet, was die Effizienz erhöht und die Wahrscheinlichkeit verringert, dass der Gewindeschneider bricht.

(2) Bestimmung des Vorbohrlochs

Da der Gewindebohrer selbst keine Löcher bohren, sondern nur Gewinde schneiden kann, muss vor dem Gewindeschneiden ein Loch mit einem Bohrer gebohrt werden. Diese Bohrung wird gewöhnlich als "Vorbohrung" bezeichnet. Der Durchmesser der Vorschneidebohrung d (Bohrerdurchmesser) ist etwas größer als der kleine Durchmesser des Gewindes. Er kann mit empirischen Formeln berechnet werden.

Für zähe Materialien (Stahl, Kupfer usw.) d2 = d - P

Für spröde Materialien (Gusseisen, Bronze usw.) d2 = d - 1,1P

Wo

- D - Grundgröße des Gewindes (mm);

- P - Teilung (mm).

Handelt es sich um ein Sackloch, da der Gewindeschneider den Boden nicht erreichen kann, sollte die Bohrtiefe größer sein als die Gewindelänge. Die Tiefe kann mit der folgenden Formel berechnet werden: Bohrtiefe = Gewindelänge + 0,7D.

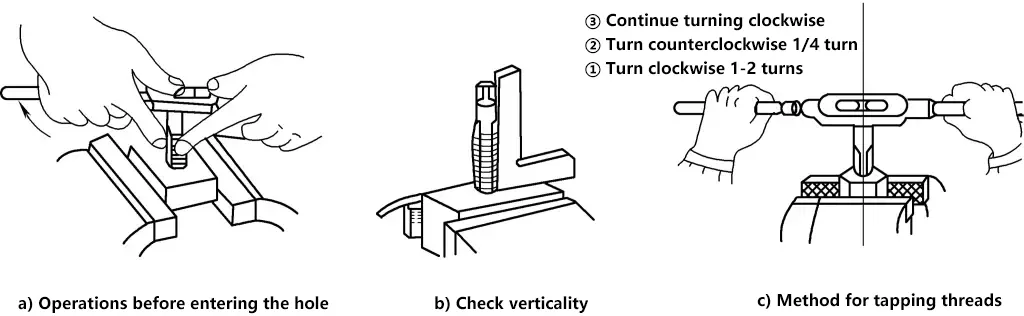

(3) Abhörmethode

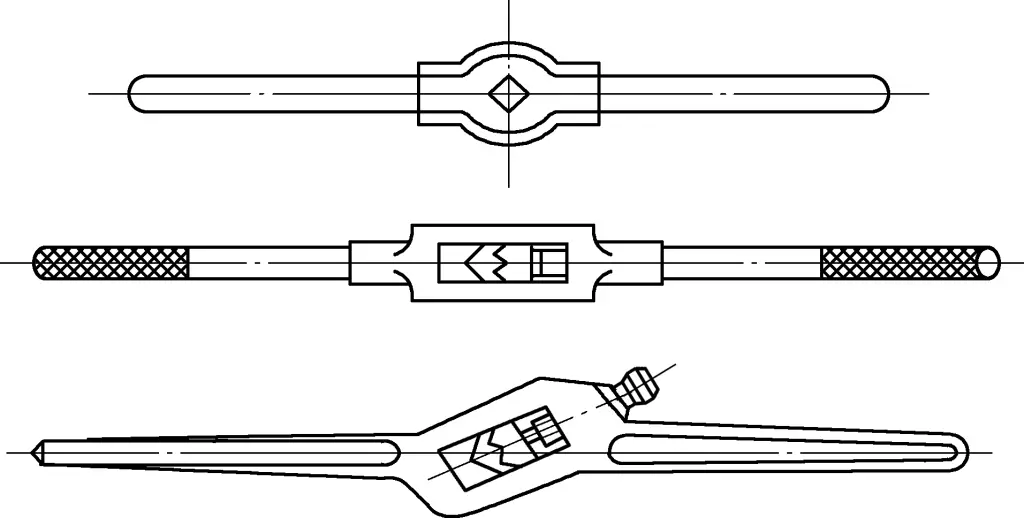

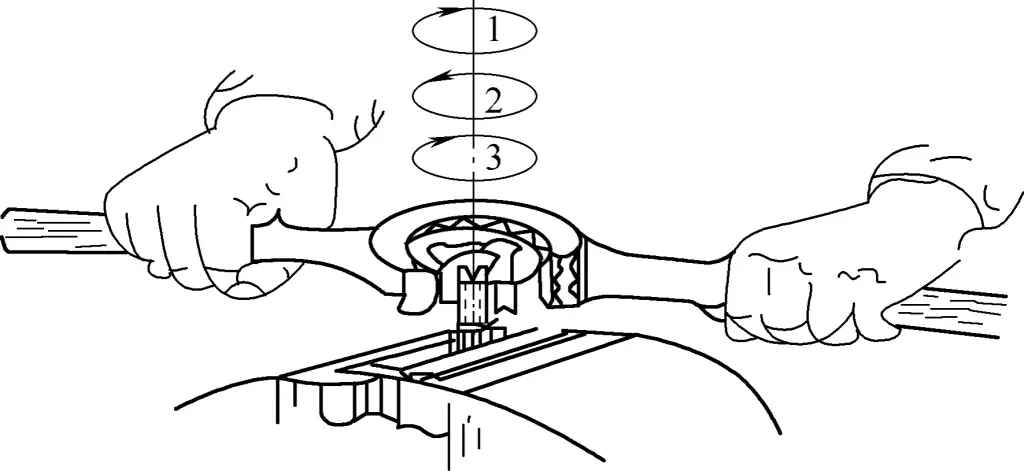

1) Stecken Sie den Gewindeschneider in den Windeisenschlüssel und setzen Sie den Gewindeschneider in die Vorschneidebohrung. Ein Windeisen ist ein Werkzeug zum Drehen des Gewindebohrers, wie in Abbildung 18 dargestellt. Es gibt feste und verstellbare Windeisen für Gewindebohrer verschiedener Größen.

2) Drehen Sie den Windeisenschlüssel mit beiden Händen, wie in Abbildung 19 gezeigt, und üben Sie axialen Druck aus. Wenn der Gewindebohrer 1-2 Zähne in das Werkstück schneidet, prüfen Sie mit einem Winkel, ob der Gewindebohrer nicht verkantet ist. Wenn der Gewindebohrer schief ist, korrigieren Sie dies, bevor Sie fortfahren. Sobald der Gewindebohrer senkrecht zur Stirnfläche der Vorschneidebohrung steht, hören Sie auf, axialen Druck auszuüben.

Wenden Sie mit beiden Händen eine gleichmäßige Kraft an. Um ein Verstopfen der Späne zu verhindern, drehen Sie den Gewindebohrer häufig um 1/2 bis 1/4 Umdrehung zurück, um die Späne zu brechen. Nach Beendigung des Konusgewindeschneidens wechseln Sie zum zweiten Gewindeschneider und erzeugen mit der gleichen Methode das gewünschte Innengewinde. Tragen Sie während des Gewindeschneidens ein Schmiermittel auf, um die Oberflächenrauhigkeit und den Widerstand zu verringern. Verwenden Sie Maschinenöl für Stahl, Wasser für Aluminium und Petroleum für Grauguss.

2. Einfädeln

Beim Gewindeschneiden wird ein Außengewinde mit Hilfe einer Matrize auf einer Rundstange erzeugt.

(1) Matrize und Matrizenhalter

Ein Schneideisen ist ein Werkzeug zur Herstellung von Außengewinden, wie in Abbildung 20 dargestellt. Sie ähnelt einer runden Mutter, hat aber mehrere Spanlöcher, die die Schneiden bilden. Die sich verjüngenden Abschnitte an beiden Enden der Matrize sind die schneidenden Teile. Diese sind so geschliffen, dass sie archimedische Spiralflächen mit einem bestimmten Freiwinkel bilden. Der mittlere Teil ist der Kalibrierteil, der auch als Führung beim Einfädeln dient. Wenn das Schneidteil an einem Ende abgenutzt ist, kann die Matrize für den Einsatz umgedreht werden.

Die Genauigkeit beim Gewindeschneiden mit einem Schneideisen ist relativ gering. Mit ihr können Gewinde mit einem Maßtoleranzband von 8h und einem Oberflächenrauhigkeitswert von Ra3,2~6,3μm bearbeitet werden. Die Schneideisen werden im Allgemeinen aus legiertem Werkzeugstahl 9SiCr oder Schnellarbeitsstahl W18Cr4V hergestellt.

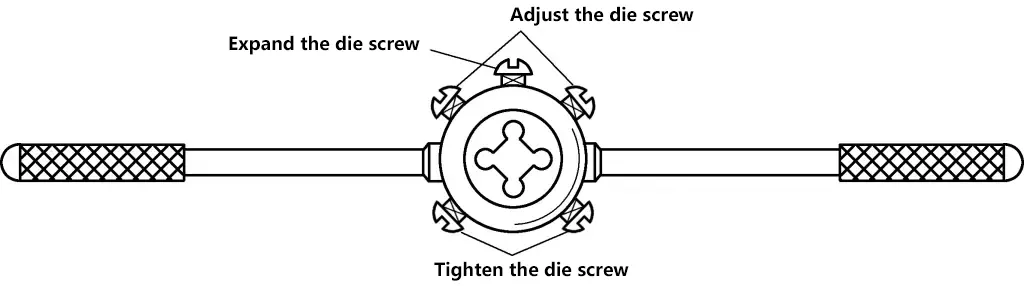

Für das manuelle Gewindeschneiden wird ein Schneideisenhalter benötigt, wie in Abbildung 21 dargestellt.

(2) Einfädelmethode

1) Bestimmen Sie den Durchmesser der Stange für das Gewinde

Der Durchmesser der Gewindestange kann direkt in einer Tabelle nachgeschlagen oder anhand der empirischen Formel d=D-0,13P berechnet werden. Bei Gewinden mit geringen Genauigkeitsanforderungen ist der Stangendurchmesser ungefähr gleich dem Gewindeaußendurchmesser minus 0,2P.

2) Fasen Sie die Stange in einem 60°-Winkel an der Einfädelposition an, um die Positionierung zu erleichtern.

3) Setzen Sie die Matrize in den Matrizenhalter ein und ziehen Sie die Befestigungsschraube an.

4) Setzen Sie die Matrize auf das abgeschrägte Ende der Stange, wie in Abbildung 22 gezeigt, und halten Sie die Matrize senkrecht zur Stange. Halten Sie den mittleren Teil des Schneideisenhalters mit der rechten Hand, üben Sie angemessenen Druck aus und drehen Sie den Griff des Schneideisenhalters mit der linken Hand im Uhrzeigersinn. Wenn die Matrize 2-3 Gewindegänge in die Stange schneidet, prüfen Sie, ob die Matrize schief ist. Wenn dies der Fall ist, korrigieren Sie es, bevor Sie fortfahren. Wenn das Schneidbacken richtig positioniert ist, ist für das weitere Gewindeschneiden kein zusätzlicher Druck erforderlich.

Wie das Gewindeschneiden sollte auch das Gewindeschneiden häufig rückwärts erfolgen, um die Späne zu brechen. Während des Gewindeschneidens sollte Schneidflüssigkeit verwendet werden, um die Anforderungen an die Oberflächenrauheit des Gewindes zu erfüllen.

3. Fehlerursachen beim Gewindeschneiden und Gewindeschneiden

Zu den Ursachen gehören die falsche Wahl des Lochdurchmessers und des Stangendurchmessers sowie die Tatsache, dass das Werkzeug nicht senkrecht zum Werkstück steht, was zu schiefen Gewinden führt.

VII. Inspektionswerkzeuge und ihre Verwendung

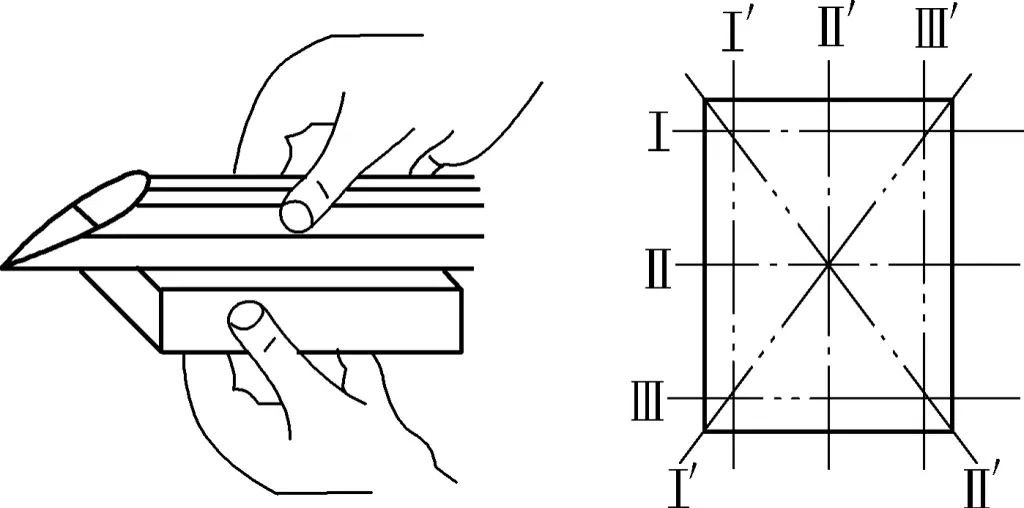

Zu den Prüfwerkzeugen gehören Messlineale, Winkel und Universal-Winkelmesser mit Nonius. Messerkantenlineale und Winkel können die Geradheit, Ebenheit und Rechtwinkligkeit von Werkstücken prüfen. Im Folgenden wird die Verwendung eines Lineals mit Messerkante zur Prüfung der Ebenheit eines Werkstücks beschrieben.

1. Legen Sie das Haarlineal senkrecht auf die Werkstückoberfläche und prüfen Sie nacheinander in Längs-, Quer- und Diagonalrichtung, wie in Abbildung 23 gezeigt.

2. Wenn während der Prüfung das Licht, das zwischen dem Lineal und der Werkstückoberfläche hindurchtritt, schwach und gleichmäßig ist, ist die Ebenheit des Teils qualifiziert. Schwankt die Intensität des Lichts, ist dies ein Hinweis auf eine unebene Werkstückoberfläche. An den Berührungspunkten zwischen dem Lineal und dem Werkstück kann eine Fühlerlehre eingesetzt werden, um den Ebenheitsfehler anhand der Dicke der Fühlerlehre zu bestimmen (siehe Abbildung 24).