Profile werden häufig in Automobilen, Flugzeugen, chemischen Maschinen und verschiedenen Metallkonstruktionen verwendet, die hauptsächlich durch Biegeverfahren hergestellt werden. Zu den derzeit in der Produktion gebräuchlichen Profilbiegemethoden gehören Pressen, Walzen, Wickeln und Ziehen.

I. Press-Biege-Umformung

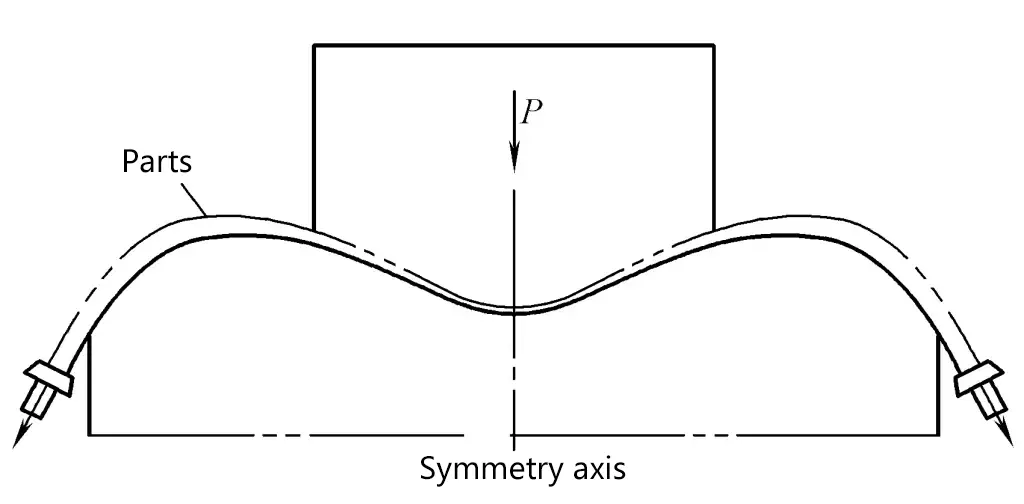

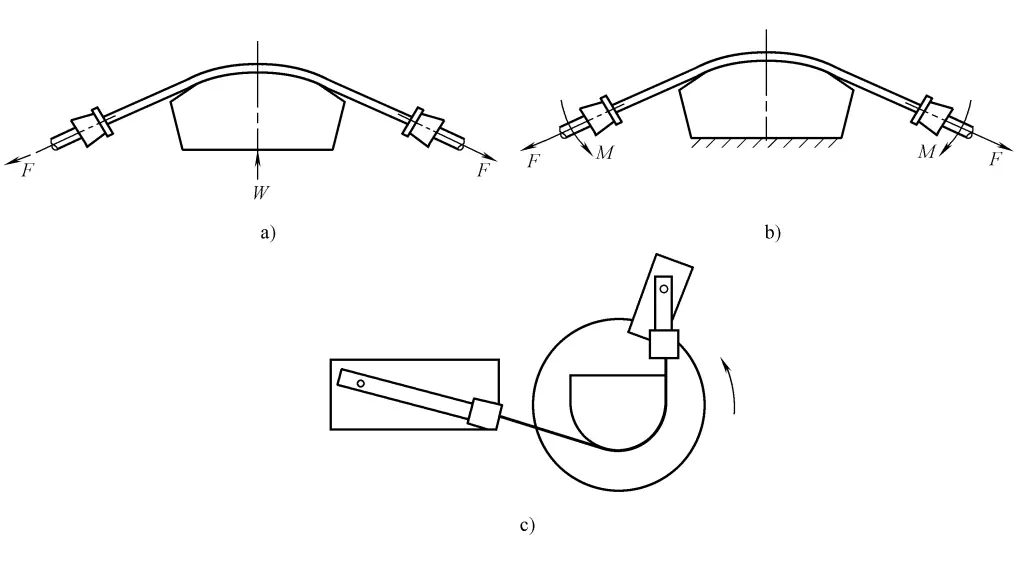

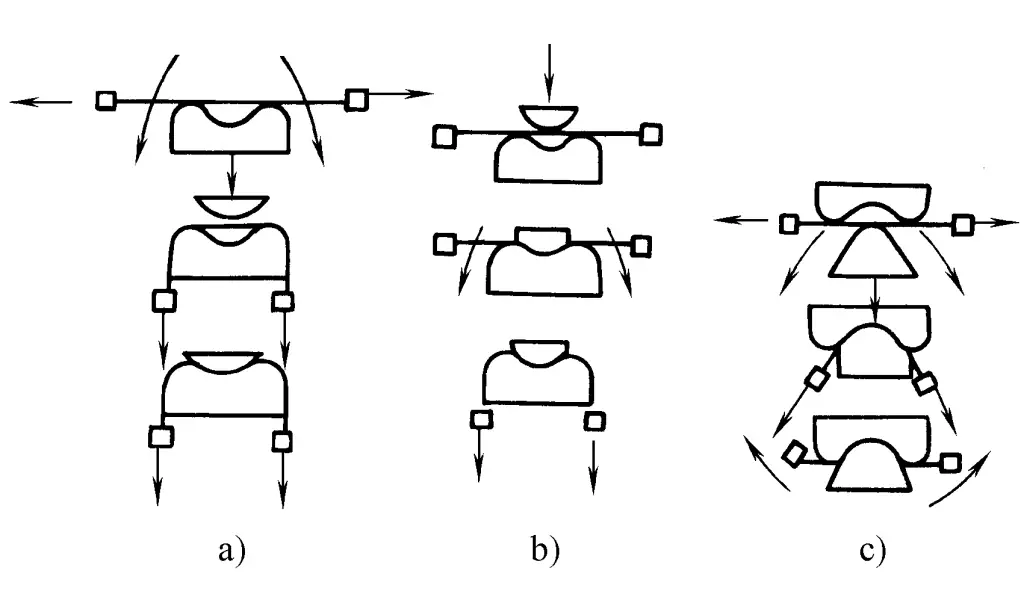

Das Biegen von Profilen mit Hilfe von Biegewerkzeugen auf Druckbearbeitungsmaschinen wie Pressen und hydraulischen Pressen wird als Pressbiegen bezeichnet, wie in Abbildung 1 dargestellt. Um die Qualität von Pressbiegeteilen zu verbessern, werden in Pressbiegewerkzeugen häufig konkave Gesenke mit Schwenkeinrichtungen verwendet.

Der größte Vorteil des Pressbiegeverfahrens ist seine Einfachheit und leichte Bedienbarkeit, die Tatsache, dass keine spezielle Umformausrüstung benötigt wird, die geringeren Investitionen in Ausrüstung und Formen und die hohe Produktionseffizienz. Allerdings ist die Genauigkeit von Pressbiegeteilen im Allgemeinen schlecht, und es kommt häufig zu schweren Einbrüchen an der Biegeteileund die Rückfederung ist nicht leicht zu kontrollieren. Diese Methode wird im Allgemeinen für einfach geformte, kurze Teile und flaches Biegen von Profilen mit dickeren Wänden verwendet, der Biegewinkel sollte nicht zu groß sein, normalerweise nicht mehr als 120°.

II. Walzenbiegen

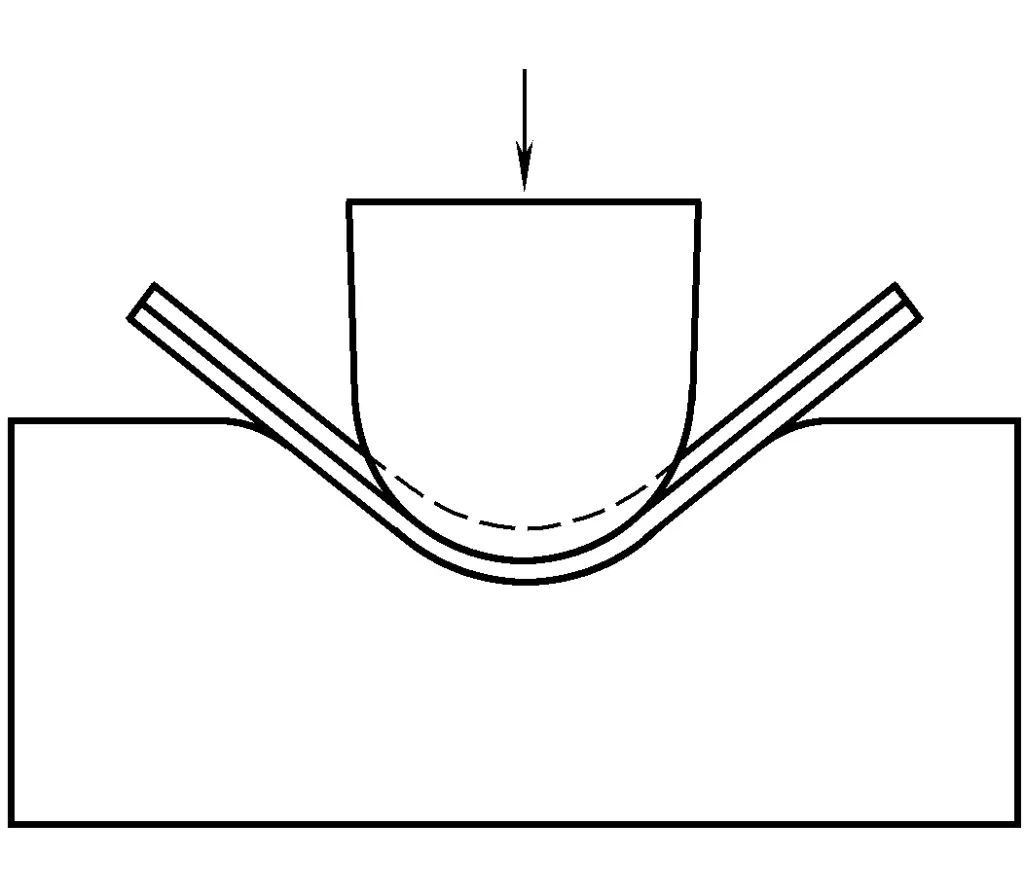

Das Umformverfahren, bei dem Profile unter dem Druck und der Reibung von Walzen oder Walzenwellen nach vorne geschoben werden und eine Biegeverformung erfahren, wird als Walzbiegen bezeichnet. Das Walzbiegen wird je nach Anzahl und Anordnung der Walzen in Dreiwalzenbiegen, Vierwalzenbiegen und Mehrwalzenbiegen unterteilt, wie in Abbildung 2 dargestellt.

Beim Dreiwalzenbiegen wird das Profil zwischen den Biegerollen platziert, die Antriebsrolle schiebt das Profil vor, und das Biegemoment kann mit dem Abstand zwischen den Rollen variieren. Der Krümmungsradius des Profils hängt hauptsächlich vom vertikalen Achsabstand zwischen der oberen und den beiden unteren Walzen und dem horizontalen Abstand zwischen den beiden unteren Walzen ab.

Das Walzbiegen ist vielseitig, und das Ausmaß der Rückfederung kann durch die sequentielle Einstellung der Position der Biegerollen kompensiert werden. Das Vierwalzenbiegen kann die Genauigkeit der Querschnittsform des Profils verbessern, da es den unteren Teil des Profils unterstützen kann.

Das Walzbiegen eignet sich zum Umformen von Profilteilen mit größerem Krümmungsradius und einfachen Querschnittsformen, insbesondere zum Umformen von Profilen mit gleicher Krümmung und symmetrischem Querschnitt. Der Vorteil des Walzbiegens liegt in der Einfachheit der Ausrüstung. Der Nachteil ist, dass die Enden des Profils nicht gebogen werden können, außerdem fehlt dem Werkstück während der Umformung ein zuverlässiger Halt, die Innenwand neigt zu Faltenbildung und Instabilität, und der Querschnitt neigt zu Verformungen; beim Biegen von Profilen mit asymmetrischem Querschnitt kommt es leicht zu Verdrehungen und Verformungen in der Biegeebene.

III. Formung der Umhüllung

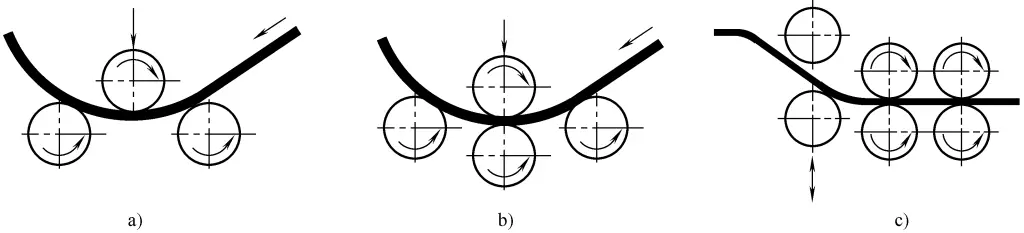

Beim Wickelbiegen wird das Profil mit einem seitlichen Pressrad oder -block gepresst und schrittweise um die Biegeform gebogen, wie in Abbildung 3 dargestellt. Das Profil wird durch den Klemmschieber an der drehbaren Biegeform geklemmt, und die Biegung des Profils wird durch die gemeinsame Wirkung der Formdrehung und des sich bewegenden Seitenpressblocks erreicht.

Beim Biegen auf diese Weise kann eine Zugkraft auf das Ende des Profils ausgeübt werden, so dass es sich unter der Einwirkung der Zugkraft biegt. Durch die Kontrolle der axialen Zugkraft kann die Faltenbildung an der Innenwand wirksam vermieden und die Rückfederung nach der Umformung verringert werden, wodurch Folgendes erreicht wird Biegeumformung von Profilen mit kleineren Krümmungsradien. Bei einer Führung nach oben und unten in Richtung der vertikalen Biegeebene kann auch eine dreidimensionale Biegeumformung durchgeführt werden.

Eine andere Methode des Wickelbiegeverfahrens besteht darin, dass das Profil durch eine Klemmform oder einen Klemmschieber auf die stationäre Biegeform geklemmt wird und das Profil durch Drehen der Drehform oder des beweglichen Pressblocks um die Biegeform gebogen wird. Diese Methode hat eine hohe Produktionseffizienz, und der Biegewinkel kann etwa 180° erreichen. Allerdings ist die Biegeradius sollte nicht zu klein sein, da sonst Falten auf der Innenseite des gebogenen Teils entstehen können.

IV. Streck-Biege-Umformung

1. Merkmale und Anwendungsbereich des Streckbiegeformens

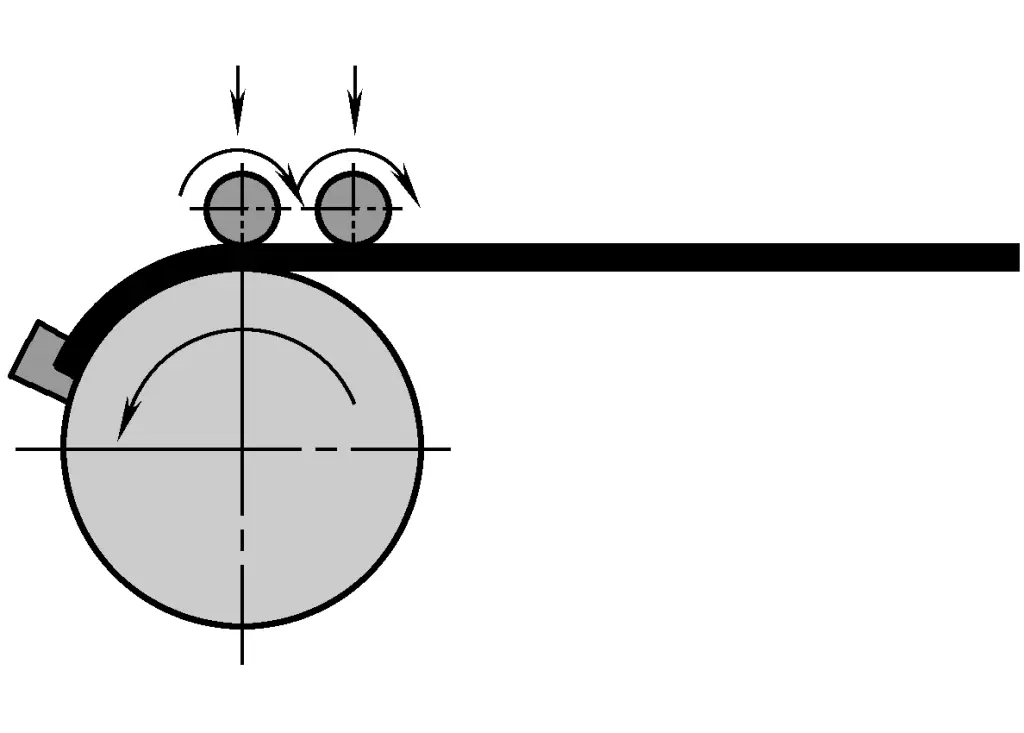

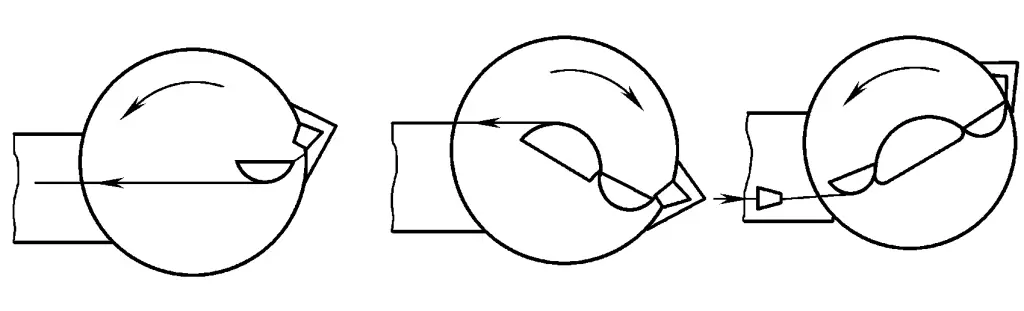

Das Streckbiegen ist eine Verarbeitungsmethode, bei der beide Enden des Profils in eine Haltevorrichtung (Klemme) eingespannt und unter Anwendung von Zugkräften um die Form gebogen werden. Aus der Perspektive der verwendeten Ausrüstung kann das Streckbiegen in der Regel in drei Arten unterteilt werden: Streckbiegen auf einem geraden Tisch, Streckbiegen mit einem Schwenkarm und Streckbiegen mit einem Drehtisch, wie in Abbildung 4 dargestellt.

a) Streckbiegen mit durchgehendem Tisch

b) Armschwingen-Streckbiegen

c) Biegen am Drehtisch

Die Vorteile der Biegeumformung sind ein geringer Rückprall der Teile, geringe Eigenspannungen und eine hohe Produktionseffizienz. Es wird am häufigsten bei der Biegeverarbeitung von langen Profilen eingesetzt. Das Biegeverfahren wird hauptsächlich für die Biegeumformung von Profilen mit offenem Querschnitt eingesetzt, kann aber auch für die Umformung von Profilen mit geschlossenem Querschnitt verwendet werden. Es können sowohl gleichmäßig gekrümmte Biegeteile hergestellt als auch Biegeteile mit variabler Krümmung verarbeitet werden. Der maximale Biegewinkel bei der Biegeumformung beträgt im Allgemeinen weniger als 180°.

2. Auswahl der Biegemethoden und Parameter

Es gibt verschiedene Biegemethoden, die sich nach den unterschiedlichen Belastungsarten und -folgen richten.

(1) Erst strecken, dann biegen (d. h. P-M-Methode)

Zunächst werden beide Enden des Profils axial vorgespannt, dann wird ein Biegemoment unter Spannung aufgebracht, bis es sich der Form anpasst.

(2) Erst biegen, dann strecken (d. h. M-P-Methode)

Zunächst wird ein Biegemoment auf das Profil ausgeübt, um es zu biegen, bis es sich der Form anpasst, dann wird eine zusätzliche axiale Spannung ausgeübt.

(3) Erst strecken, dann beugen, dann wieder strecken (d. h. PM-P-Methode)

Diese Methode wird am häufigsten verwendet. Zuerst wird eine axiale Vorspannung an beiden Enden des Profils aufgebracht, dann wird ein Biegemoment unter Spannung aufgebracht, bis es sich der Form anpasst, und schließlich wird eine zusätzliche axiale Spannung aufgebracht.

Der Zweck des Vorspannens besteht darin, die anfängliche Torsionsverformung des Profils im Lieferzustand zu beseitigen und eine gewisse anfängliche Zugverformung zu erzeugen, die die Instabilität und Faltenbildung des Innenstegs des Profils beim Biegen verhindern kann. Der Zweck des zusätzlichen Spannens ist es, die Rückfederung weiter zu reduzieren und die Formgenauigkeit zu verbessern.

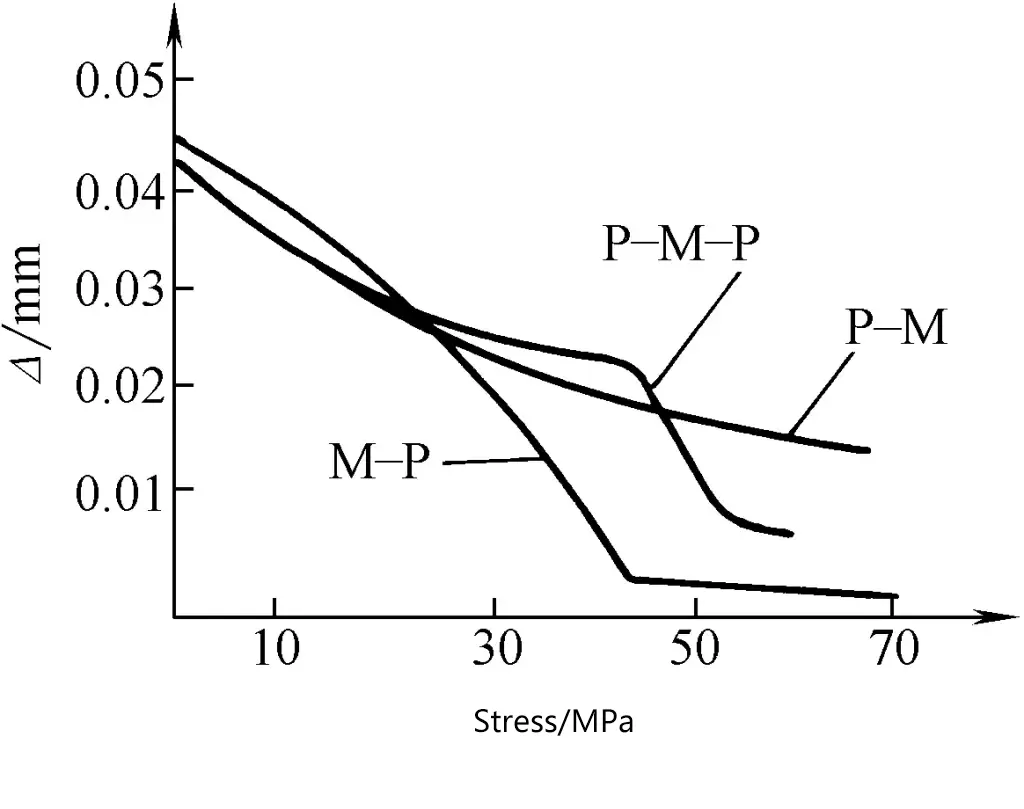

Der Vergleich der Rückfederung nach der Entlastung für drei Biegetypen ist in Abbildung 5 dargestellt, wobei

Δ =1 - R/R'

wobei

- Δ- Rückfederungsrate;

- R- Radius der Krümmung vor der Entlastung (mm);

- R'- Krümmungsradius nach der Entlastung (mm).

Unter der Prämisse, dass die Präzision der Streckbiegeumformung erfüllt werden muss, sollte die Streckung des Profils so gering wie möglich sein. Bestimmen Sie auf der Grundlage des relativen Biegeradius und der Größe des Biegewinkels der Profilteile die Anzahl der Streckbiegevorgänge und den Umfang der Streckung für jeden Vorgang.

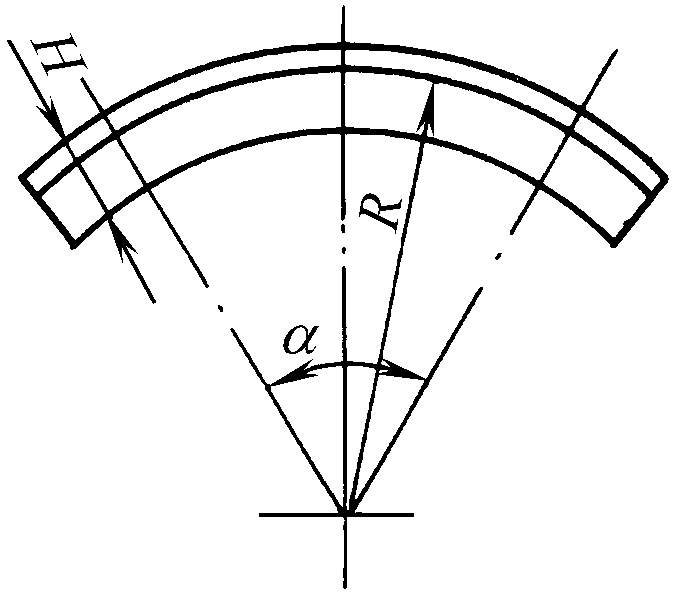

Einfaches Streckbiegen

Das einfache Streckbiegen eignet sich für das Streckbiegen von mittelgroßen und kleinen Profilteilen mit geringer Verformung. Der minimale relative Biegeradius für typische Profile aus Aluminiumlegierungen beim einfachen Streckbiegen ist in Tabelle 1 angegeben. Die zusätzliche Streckgrenze für das einfache Streckbiegen ist in Tabelle 2 angegeben.

Tabelle 1 Minimaler relativer Biegeradius für die erste Biegung von 2024O, 7075O

| Biegewinkel α/(°) | 30 | 60 | 90 | 120 | 150 | 180~220 |  |

| Relativer Biegeradius R/H | 10 | 15 | 23 | 27 | 34 | 38 |

Tabelle 2 Anfängliches Biegedehnungsverhältnis A (%)

| R/ H | Material | ≥100 | 75 | 50 | 40 | 35 | 30 | 24 |

| α (90°) | 2024 | 3 | 3.2 | 3.8 | 4.2 | 4.5 | 4.9 | 5.6 |

| 7075 | 1.5 | 2.6 | 2.8 | 3 | 3.1 | 3.3 | 4.4 | |

| α (120°) | 2024 | 3.5 | 3.9 | 4.4 | 4.8 | 5.2 | 5.6 | |

| 7075 | 3 | 3.2 | 3.4 | 3.6 | 3.7 | 3.9 | ||

| α (150°) | 2024 | 4.1 | 4.4 | 5 | 5.5 | 5.8 | ||

| 7075 | 3.6 | 3.7 | 4 | 4.2 | 4.4 | |||

| α/(über 180°) | 2024 | 4.7 | 5 | 5.7 | 6.1 | |||

| 7075 | 4.2 | 4.3 | 4.6 | 4.8 |

Sekundäres Biegen

Bei Profilen aus Aluminiumlegierungen, wenn der relative Biegeradius des Teils klein ist oder höhere Anforderungen an die Präzision und die Oberflächenqualität des Teils gestellt werden oder wenn die Steifigkeit des Profilteils groß ist, besteht eine vernünftige Herstellungsmethode darin, dieselbe Form zum Biegen zweimal zu verwenden. Beim ersten Biegen werden geglühte Profilrohlinge verwendet, die nach dem Prinzip "erst strecken, dann biegen" geladen, um etwa 1% vorgestreckt und dann gebogen werden. Das Rohmaterial wird sofort nach dem Biegen entfernt. Montage die Form und dann zum Abschrecken geschickt.

Im frisch abgeschreckten Zustand wird die zweite Biegung durch eine "Biegen und dann Strecken"-Belastungsmethode durchgeführt. Dabei wird das vorgeformte Teil zunächst gebogen und nach dem Einsetzen in die Form unter Spannung gesetzt. Am Ende der zweiten Biegung kann die Dehnung des Materials in der Nähe der Klemme in einem Bereich von 1,5% bis 3% kontrolliert werden. Nach zwei Biegungen ist die Rückfederung bei den meisten Teilen deutlich reduziert und kann nach minimaler oder gar keiner manuellen Nachbearbeitung zur Prüfung vorgelegt werden.

Das sekundäre Biegen hat die Vorteile hoher Genauigkeit, minimaler manueller Nachbearbeitung und geringerer Eigenspannung. Das zweite Biegen nach dem Abschrecken muss innerhalb der neuen Abschreck-Inkubationszeit des Materials abgeschlossen sein. Um die Inkubationszeit nach dem Abschrecken zu verlängern, sollten die frisch abgeschreckten Teile in eine Kühlanlage gelegt werden. Das Streckverhältnis nach dem Abschrecken ist in Tabelle 3 angegeben.

Tabelle 3 Dehnung A (%) nach Abschrecken von 2024, 7075

| R/ H | 30 – 15 | 10 | 8 | 6 | 5 |

| α (90°) | 1.3 | 1.7 | 1.8 | 2 | 2.4 |

| α (120°) | 1.4 | 1.8 | 2 | 2.2 | 2.5 |

| α (150°) | 1.5 | 1.9 | 2.1 | 2.3 | 2.6 |

| α / (180°) | 1.6 | 2 | 2.2 | 2.4 | 2.8 |

3. Die Rohmateriallänge von Biegeteilen

Die Rohmateriallänge von Biegeteilen kann nach folgender Formel berechnet werden

LM =0,99(L+2A)+2B

Wo in der Formel

- L M - Länge des Rohmaterials;

- L - Die ungefaltete Länge des Teils;

- A - Die Länge des Übergangsbereichs von der Schnittlinie zur Stirnseite des Futters, die 40~60mm beträgt;

- B - Die Länge des Klemmendes, die 30~50mm betragen kann;

- 0,99 - Der Koeffizient berücksichtigt die Dehnung des Rohmaterials während des Biegevorgangs.

4. Biegen von mehreren speziell geformten Teilen

(1) Biegen von Teilen mit positiven und negativen Krümmungen

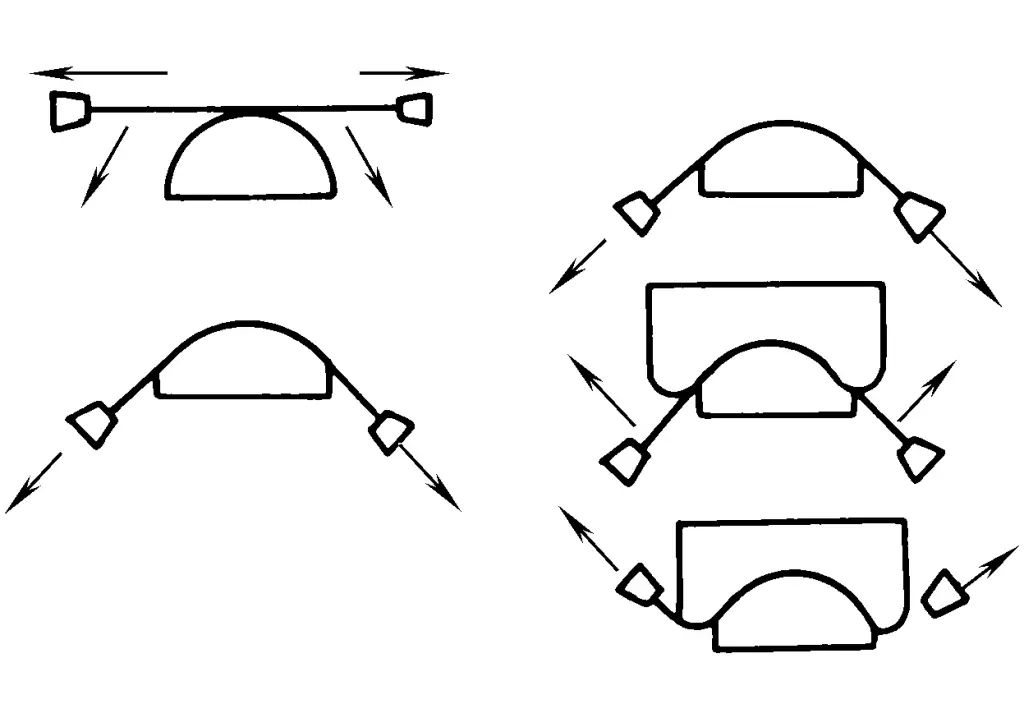

Kann auf einer Freischwinger-Biegemaschine oder einer Drehtisch-Biegemaschine ausgeführt werden. Bei der Anwendung auf einer Ausleger-Biegemaschine wird üblicherweise zwischen zwei Situationen unterschieden: Biegen ohne Seitendruckvorrichtung und Biegen mit Seitendruckvorrichtung, wie in Abbildung 6 bzw. Abbildung 7 dargestellt.

Der typische Prozessablauf beim Biegen ohne Seitendruckvorrichtung besteht darin, zunächst die erste Krümmung herauszuziehen, dann die Gegenbiegeform zu installieren, die zweite Krümmung zu formen und schließlich erneut zu ziehen. Es gibt drei typische Methoden für das Biegen mit einer Seitendruckvorrichtung:

1) Erst ziehen und dann biegen, dann biegen, wobei der Seitendruckzylinder gegen die konvexe Form drückt, und schließlich wieder ziehen, wie in Abbildung 7a gezeigt. Diese Methode kann nur für Teile mit einer kleinen mittleren Einbuchtung verwendet werden.

2) Zuerst vorziehen, mit dem Seitendruckzylinder, der gegen die konvexe Hilfsform drückt, biegen, dann erneut mit der Biegeform biegen und schließlich wieder ziehen, wie in Abbildung 7b gezeigt.

3) Zuerst ziehen und dann biegen, die konkave Form wird durch den seitlichen Druckzylinder gepresst, um das Material zu halten, dann entsprechend der konkaven Form biegen (die Auskragung umkehren oder das Teil umdrehen) und schließlich wieder ziehen, wie in Abbildung 7c gezeigt.

Der typische Prozessablauf auf einer Drehtisch-Biegemaschine besteht darin, das Biegen von Teilen mit umgekehrter Krümmung in getrennten Schritten durch die Vorwärts- und Rückwärtsdrehung des Arbeitstisches zu vollenden, wie in Abbildung 8 dargestellt.

(2) Biegen von Teilen mit variablem Winkel

Bei Teilen mit wechselnden Profilwinkeln können je nach Größe der Winkeländerung folgende Maßnahmen ergriffen werden:

1) Wenn die Winkeländerung weniger als 3° beträgt, kann sie direkt beim Biegen herausgezogen werden. Um sicherzustellen, dass der Winkel schließlich den technischen Anforderungen entspricht, kann nach dem Biegen eine gewisse manuelle Korrektur vorgenommen werden.

2) Wenn die Winkeländerung mehr als 3° beträgt, kann zur Sicherstellung der Qualität der Biegeumformung und zur Verringerung des Umfangs der manuellen Winkelkorrektur eine Fase vor dem Biegen entsprechend den verschiedenen Winkeländerungen vorgefertigt werden; in Anbetracht der Tatsache, dass sich der Winkel während des Biegeprozesses in einem bestimmten Bereich ändert, sollte die vorgefertigte Fase gemäß Tabelle 4 für verschiedene Arten von Teilen ausgewählt werden. Damit der Winkel des Teils mit der Biegeform übereinstimmt, kann das Teil vor dem Entladen am Ende des Biegevorgangs durch Anklopfen der Form angepasst werden.

Tabelle 4 Auswahl der vorgefertigten Fasen vor dem Biegen

| Biegeform | Rand in | Rand heraus | ||

| Teil schräge Form | Offene Fase | Geschlossene Fase | Offene Fase | Geschlossene Fase |

| Vorgefertigte Winkelabweichung Richtung | Zu klein | Zu groß | Zu groß | Zu klein |

3) Auf einer Revolver-Biegemaschine können während des Biegens Werkstückabschrägungen mit einer Genauigkeit von bis zu ±30' hergestellt werden.

(3) Biegen von Profilen mit variablem Querschnitt

Allgemein Profilbiegen wird bei konstantem Querschnitt und konstanter Dicke durchgeführt, aber für die folgenden Arten von Profilen mit variabler Dicke kann das Biegen ebenfalls durchgeführt werden, wenn die erforderlichen Maßnahmen getroffen werden:

1) Ein Profil mit einem gleichmäßig zunehmenden Querschnitt von klein nach groß kann auf einer Drehtisch-Biegemaschine gebogen werden. Beginnen Sie mit dem Biegen am Ende des kleineren Querschnitts und verwenden Sie zunächst eine geringere Zugkraft, und erhöhen Sie die Zugkraft allmählich, wenn der Querschnitt größer wird, bis die endgültige Form erreicht ist.

2) Gleichmäßig verdickte "S"-förmige Teile. Das paarweise Kombinationsbiegeverfahren kann angewendet werden, wobei das Ende mit dem kleineren Querschnitt als Kombinationsende verwendet wird, wie in Abbildung 9 dargestellt.