I. Manuelles Biegen von Profilen und Rohren

Aufgrund des hohen Biegewiderstands von Profilen sind diese nicht leicht zu biegen und werden daher in der Regel von Hand mit Hilfe eines Heizverfahrens gebogen.

1. Flachstahl-Glühkurve

Beim Biegen von Flachstahl werden in der Regel die folgenden Schritte und Methoden angewandt:

(1) Herstellung der Form

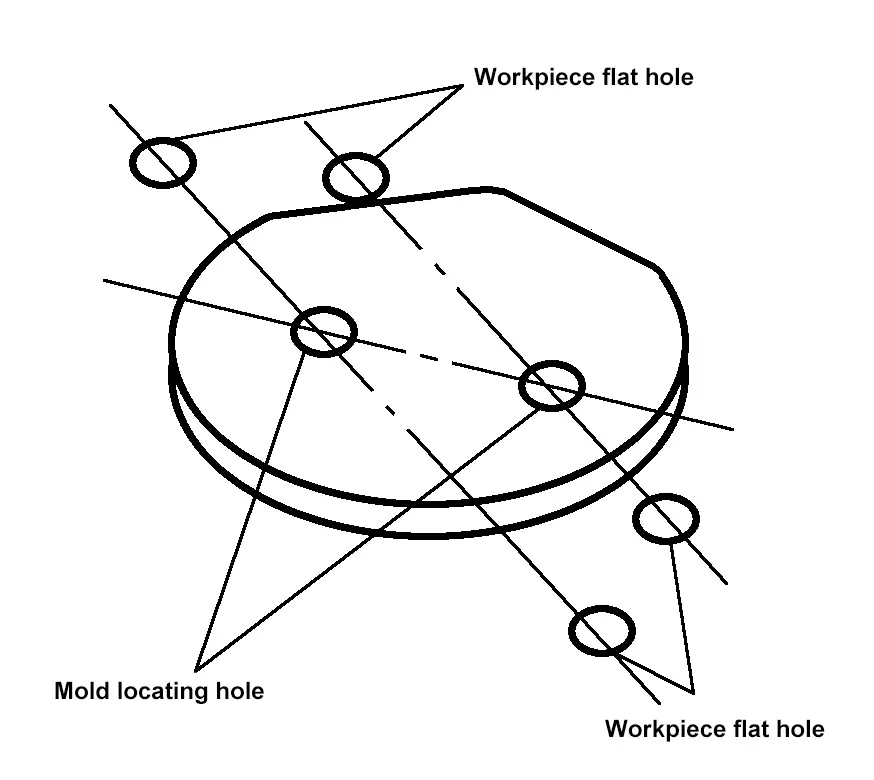

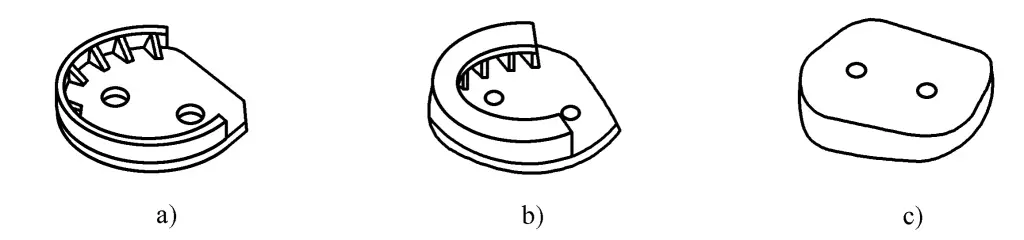

Die Form zum Warmbiegen von Flachstahl wird im Allgemeinen aus Stahlblech hergestellt, ihre Dicke kann gleich oder etwas dicker als das Werkstück sein, und der Bogendurchmesser der Form kann dem Innendurchmesser des Werkstücks entsprechen. Die Form für das Biegen von Flachstahlringen sollte nicht zu einem Vollkreis, sondern zu etwa 2/3 eines Vollkreises geformt werden, wie in Abbildung 4-15 gezeigt, was das Einlegen und Entnehmen des Werkstücks während des Biegens erleichtert.

Die Position und Größe der Löcher für die Befestigung der Form auf der Plattform sollte bestimmt werden, nachdem die Position der Form auf der Plattform festgelegt wurde, basierend auf der Position und Größe der Löcher auf der Plattform.

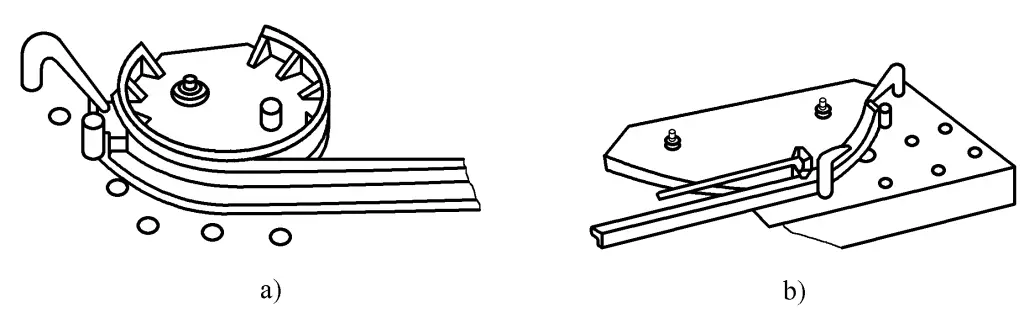

(2) Biegen

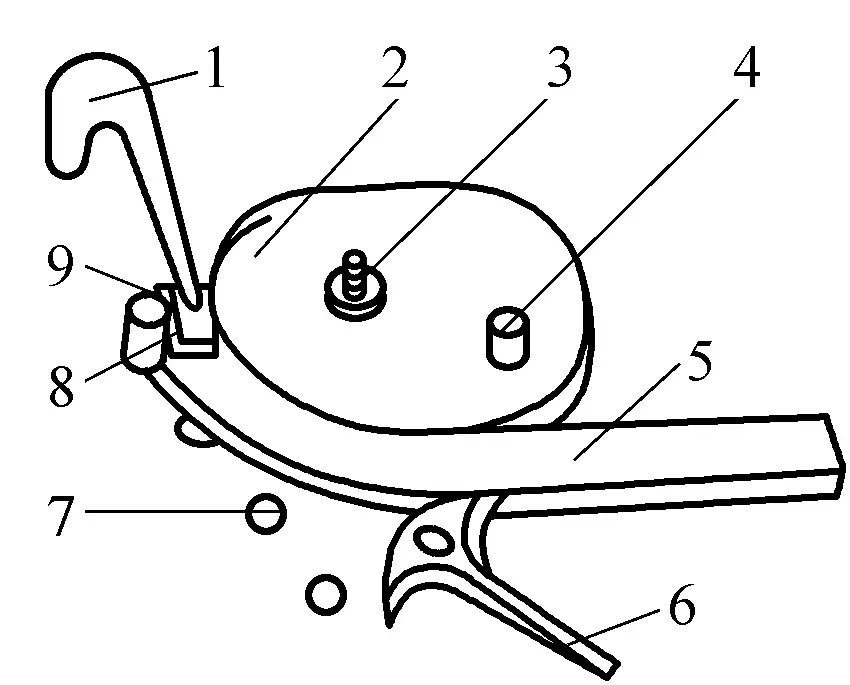

Legen Sie ein Ende des erwärmten Flachstahls an die Form an, klemmen Sie es mit einem konischen Keil und einer Hornklemme ein und setzen Sie dann den Bieger an der entsprechenden Stelle ein, um die Biegung durchzuführen, wie in Abbildung 4-16 gezeigt. Jede Erwärmung sollte nicht zu lange dauern, um zu vermeiden, dass der Flachstahl Falten wirft oder das Material aufgrund der niedrigen Temperatur verhärtet. Bei größeren Teilen sollte das Biegen in Abschnitten erfolgen.

1-Horn-Klemme des Widders

2-Schimmel

3-Schloss-Bolzen

4-Reifen-Keil

5-Flachmaterial aus Stahl

6-Bender

7-Platten-Loch

8-Spannkeil

9-Abstandshalterplatte

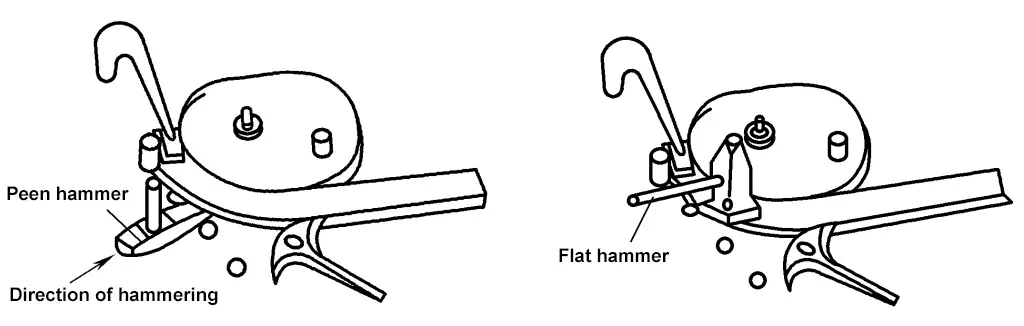

(3) Nivellierung

Nach jedem Glühabschnitt ist vor dem Entfernen der Klammern mit einem Flachhammer zuerst die Innenseite des Flachstahls und dann die Außenseite zu glätten, so dass die Dicke auf der Innen- und Außenseite in etwa gleich ist und eine erhebliche Verformung während des Abkühlungsprozesses nach dem Entformen verhindert wird (siehe Abbildung 4-17).

2. Biegen von Winkeleisen

Zum Biegen von Winkelstahl gehören auch die Herstellung von Formen, das Biegen und das Abflachen.

Die Formen für das Biegen von Winkelstahl werden in der Regel aus Stahlplatten geschweißt, und ihre Form hängt davon ab, ob die Biegung innen oder außen erfolgt, wie in Abbildung 4-18 dargestellt. Aufgrund des asymmetrischen Querschnitts von Winkelstahl ist die Kontraktion der Innen- und Außenseite während der Abkühlung nach dem Biegen ungleich, was zu Änderungen der Form und Größe des Werkstücks führt.

Daher sollte der Durchmesser der Form angemessen vergrößert werden, wenn der Winkelstahl außen gebogen wird; der Durchmesser der Form sollte angemessen verringert werden, wenn er innen gebogen wird. Die Werte für die Vergrößerung oder Verkleinerung des Durchmessers der Form können gemäß Tabelle 4-1 gewählt werden. Die übrigen Anforderungen an Winkelstahl-Biegeformen sind die gleichen wie für Flachstahl-Biegeformen.

a) Geschweißte Außenwinkel-Biegeform aus Stahl

b) Geschweißte Innenwinkel-Biegeform aus Stahl

c) Form aus einer ganzen Stahlplatte

Tabelle 4-1 Warmbiegeformen für Winkelstahl mit Skalierung der Durchmesser

| Innere Biegung/mm | Äußere Biegung/mm | ||

| Durchmesser der Vorlage | Verkleinerung des Reifendurchmessers | Durchmesser der Vorlage | Vergrößerung des Reifendurchmessers |

| <300 | <10 | <900 | 3~5 |

| 900 ~ 1400 | 10 ~15 | 900 ~1400 | 6 ~10 |

| 1500 ~10000 | 15 ~20 | 1500 ~10000 | 15 |

| >10000 | 25 | >10000 | 20 |

Beim Biegen von Winkelstahl wird zunächst ein Ende des erhitzten Winkelstahls schnell auf das Reifenwerkzeug geklemmt, dann wird der faltige Teil der Oberfläche des Winkelstahls mit dem Hammer gebogen, bis der zu biegende Abschnitt des Winkelstahls vollständig am Reifenwerkzeug anliegt, wie in Abbildung 4-19 gezeigt. Das Biegen von Winkelstahl sollte ebenfalls innerhalb des Temperaturbereichs des Warmbiegens von Stahl erfolgen.

a) Äußere Biegung aus Winkelstahl

b) Innere Biegung aus Winkelstahl

Nach dem Biegen ist es außerdem notwendig, das Werkstück mit einem Vorschlaghammer und einem Flachhammer zu richten, damit die Form und die Maßhaltigkeit des Werkstücks den Anforderungen entsprechen.

3. Rohrbiegen

Handbuch Rohrbiegen wird üblicherweise zum Biegen von Einzelstücken oder kleinen Rohrpartien verwendet. Die Schritte und Methoden des manuellen Rohrbiegens sind wie folgt:

(1) Sandfüllung

Vor dem manuellen Biegen muss Sand in das Innere des Rohrs gefüllt werden, um eine Verformung des Rohrabschnitts zu verhindern. Bei Rohren aus Nichteisenmetallen können Stoffe mit niedrigem Schmelzpunkt wie Kolophonium und Aluminium eingefüllt werden, die nach dem Biegen wieder entfernt werden. Der Sand sollte rein, sauber und trocken sein und im Allgemeinen eine Korngröße von weniger als 2 mm haben. Der in das Rohr eingefüllte Sand muss kompakt sein, deshalb wird er beim Einfüllen mit dem Hammer bearbeitet. Die Enden des Rohrs werden mit Holzpfropfen verschlossen oder mit Stahlplatten abgedichtet.

(2) Kennzeichnung

Beim Warmbiegen von Rohren muss die Länge des Heizteils markiert werden. Im Allgemeinen wird die Position des Mittelpunkts des Biegeteils entsprechend der Zeichnungsgröße vorgegeben, und von dort aus wird die Biegelänge zu beiden Seiten des Rohrs gemessen, zuzüglich der Zugabe für den Rohrdurchmesser, was die zu erwärmende Länge ist.

(3) Heizung

Rohre können mit Holzkohle, Gas oder Schweröl als Brennstoff beheizt werden. Gewöhnliche Kohle eignet sich nicht zum Erhitzen von Rohren, da Kohle viel Schwefel enthält, der bei hohen Temperaturen in den Stahl eindringen kann und die Qualität des Stahls verschlechtert. Die Erhitzungstemperatur beträgt etwa 950 °C und wird über einen längeren Zeitraum aufrechterhalten, um den Sand im Inneren des Rohrs auf die gleiche Temperatur zu bringen.

(4) Biegen

Rohre mit kleinem Durchmesser können mit Hilfe eines Hebels auf einer halbrunden Rillenform gebogen werden, während Rohre mit großem Durchmesser mit Hilfe einer elektrischen Winde auf einer Plattform gebogen werden können. Bei mehreren Biegungen ist mit dem Biegen von der Biegung am Ende des Rohrs aus zu beginnen, und zwar der Reihe nach. Während des Biegens kann Wasser auf die Außenwand gesprüht werden, um zu verhindern, dass die Rohrwand zu dünn wird. Das Besprühen mit Wasser zur Kühlung kann auch den Grad der Biegung beeinflussen. Wenn die Innenseite des Rohrs mit Wasser besprüht wird, zieht sich das Metall auf der Innenseite zusammen, wodurch sich der Biegegrad erhöht; wird die Außenwand mit Wasser besprüht, verringert sich der Biegegrad.

II. Rohre mechanisch erwärmen, biegen, formen

Beim mechanischen Biegen von Rohren mit Erwärmung gibt es die Methoden der Mittelfrequenzerwärmung und der Flammenerwärmung, die im Folgenden vorgestellt werden.

1. Mittelfrequenz-Heizung Biegen

Beim Mittelfrequenz-Erwärmungsbiegen wird eine Mittelfrequenz-Induktionsspule um den Rohrrohling gelegt, der Rohling wird mit Hilfe von Mittelfrequenz-Induktionsstrom lokal auf die erforderliche hohe Temperatur erwärmt, dann wird das erwärmte Teil gebogen, und nach dem Biegen wird sofort Wasser zum Abkühlen aufgesprüht, so dass die gewünschten gebogenen Rohrteile entstehen.

Das Mittelfrequenz-Erwärmungsbiegen erfordert eine spezielle Ausrüstung für elektrische Mittelfrequenz-Induktions-Biegemaschinen. Je nach der Methode, mit der das Biegemoment von der Biegemaschine aufgebracht wird, unterscheidet man zwischen Zugbiegen und Druckbiegen.

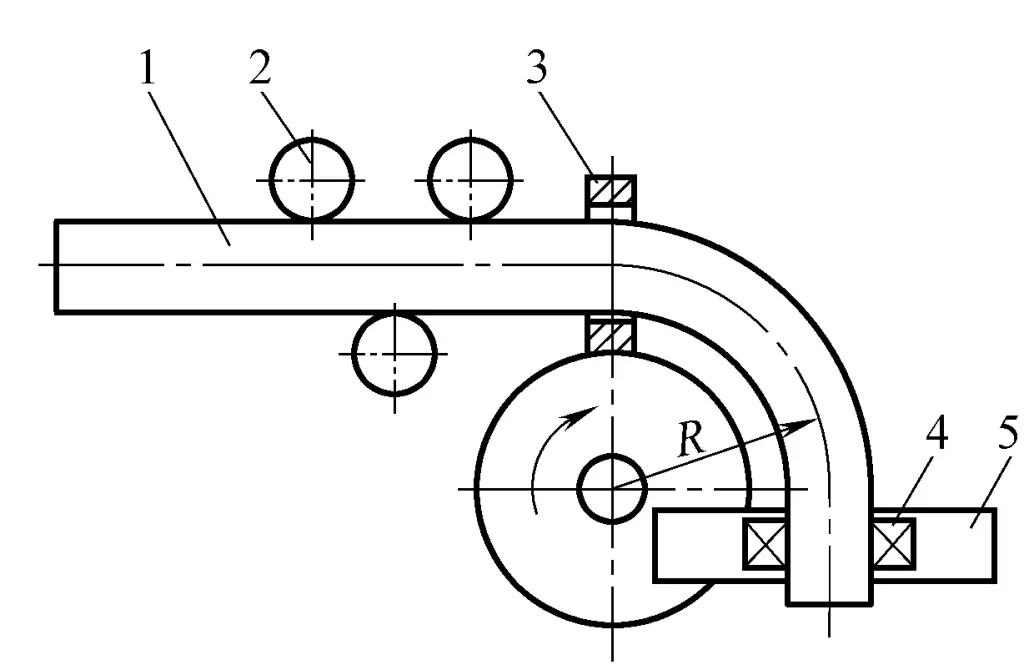

(1) Zugbiegen Mittelfrequenzbiegen

Abbildung 4-20 ist eine schematische Darstellung des Zugbiegens mit Mittelfrequenz. Die Mittelfrequenz-Induktionsspule 3 befindet sich auf der Rotationsmittellinie und lässt Mittelfrequenzstrom durch die Spule fließen, wodurch ein magnetisches Wechselfeld erzeugt wird, und der induzierte Strom, der durch das magnetische Wechselfeld im Rohrrohling verursacht wird, erwärmt den Rohrrohling.

Der Rohrrohling 1 durchläuft die Induktionsspule, ein Ende ist am Dreharm 5 mit einem Spannfutter 4 befestigt, das andere Ende liegt frei auf der Stützrolle oder dem Maschinenbett. Drei Stützrollen 2 dienen zur Bestimmung der axialen Position des Rohrrohlings, um diesen konzentrisch zur Induktionsspule und zum Spannfutter zu halten.

1-Rohr Blank

2-Stützrolle

3-Induktionsspule

4-Futter

5-Schwenkarm

Der hinter dem Biegebereich befindliche Rohrrohling wird nach dem Erhitzen und Biegen durch eine auf der Induktionsspule montierte Ringvorrichtung wassergekühlt, wodurch das gebogene Rohr eine ausreichende Steifigkeit erhält, um einen perfekt kreisförmigen Querschnitt zu erhalten. Während des Betriebs erhitzt die Induktionsspule den Rohrrohling lokal auf 800~1200°C, dann treibt der Motor den Schwenkarm an, der sich durch das Getriebe dreht und den Rohrrohling in Form zieht und biegt.

Durch Ziehbiegen können kleinere Radien gebogen werden (mindestens Biegeradius R=1,3D, während allgemeine Kaltbiegemaschinen 1,5D sind), und die Qualität der gebogenen Rohre ist besser.

Der Biegewinkel des Rohrs kann genau gesteuert werden, indem die Drehung des Schwenkarms und die Erwärmung der Induktionsspule rechtzeitig durch Endschalter gestoppt werden. Der Biegeradius wird durch die Position des Spannfutters auf dem Schwenkarm bestimmt, und die Position des Spannfutters kann auf dem Rohr eingestellt werden. Die Heiztemperatur und die Breite der Heizzone können durch Änderung der Stromstärke, der Biegegeschwindigkeit, der Wassersprühmenge und der Wahl des Durchmessers der Induktionsspule gesteuert werden. Die Stromstärke und der Durchmesser der Induktionsspule werden hauptsächlich nach dem Durchmesser des Rohrrohlings ausgewählt.

Ist die Stromstärke zu hoch, schmilzt der Rohrrohling; ist sie zu niedrig, ist die Erwärmung unzureichend. Wenn der Durchmesser der Induktionsspule zu groß ist, ist der thermische Wirkungsgrad gering; wenn er zu klein ist, ist der Abstand zwischen ihr und der Rohrwand klein, die Einstellbarkeit ist schlecht und der Betrieb ist unbequem. Wenn der Biegeradius groß ist, ist die Verformung gering, und die Biegegeschwindigkeit kann höher sein. Umgekehrt sollte die Biegegeschwindigkeit langsamer sein, da sich sonst die Außenwanddicke erheblich verringert.

Der beim Mittelfrequenzbiegen erzielte Biegeradius ist relativ gleichmäßig, und die Einstellung ist bequem, der Biegewinkel kann 180° erreichen, aber die Außenwandstärke ist etwas reduziert.

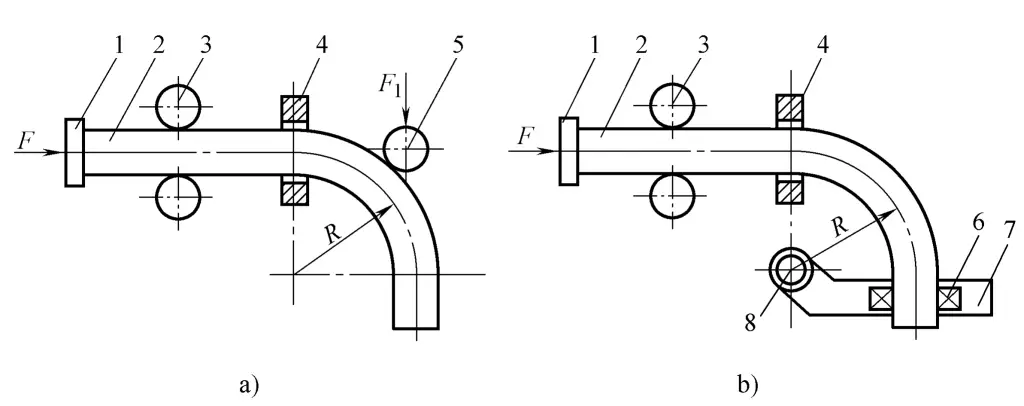

(2) Push-Bending

Abbildung 4-21 zeigt das Biegen mit Mittelfrequenzerwärmung, mit einer schematischen Darstellung des Biegens mit Mittelfrequenzerwärmung. Der Rohrrohling 2 wird von den Stützrollen 3 getragen. Mit Hilfe der Druckplatte 1 am Ende des Rohrrohlings wird ein axialer Druck F auf den Rohrrohling ausgeübt, wodurch dieser in Form gebogen wird.

Der Biegeradius wird durch die Position der Oberwalze 5 oder die Position des Spannfutters 6 auf dem Schwenkarm 7 bestimmt. Offensichtlich ist beim Biegen von Rohren mit dem Druckbiegeverfahren die Ausdünnung der Außenwandstärke des gebogenen Rohrrohlings gering, und da die Hochtemperaturzone relativ schmal ist, wird verhindert, dass die Rohrwand an Stabilität verliert und die Innenwand Falten wirft.

1-Drückerplatte

2-Rohr blank

3-Stützrollen

4-Induktionsspule

5-Walze oben

6-Futter

7-Schwenkarm

8-achsig

Die in Abbildung 4-21a gezeigte Druckbiegemethode kann jeden beliebigen Radius mit minimaler Ausdünnung der Außenwand des Rohrs biegen, aber es ist schwierig, den Biegeradius zu Beginn der Biegung sicherzustellen, und Anpassungen sind schwierig. Die Druckbiegemethode in Abbildung 4-21b erzeugt einen gleichmäßigen Biegeradius und ist leicht einzustellen, mit einem typischen Biegewinkel von ≤90°, aber der Biegeradius ist durch den Einstellbereich des Schwenkarms begrenzt.

Zusammenfassend lässt sich sagen, dass das Induktionsbiegen mit mittlerer Frequenz die folgenden Merkmale aufweist:

1) Das Kaltbiegen von dickwandigen Rohren mit großem Durchmesser erfordert eine große Kaltbiegemaschine, nimmt eine große Fläche ein, ist kostspielig und erfordert auch teure Formen. Für das Mittelfrequenz-Induktionsbiegen sind jedoch keine Formen erforderlich, sondern nur unterschiedliche Rohrdurchmesser und entsprechende Induktionsspulen. Allerdings verbrauchen Mittelfrequenz-Induktionsanlagen viel Strom, und die Investitionen in die Ausrüstung sind ebenfalls hoch.

2) Mittelfrequenz-Induktionserwärmung ist schnell, mit hohem thermischen Wirkungsgrad, und die Oberfläche des gebogenen Rohres nicht produzieren Oxid Skala.

3) Die Qualität des gebogenen Rohrs ist gut, mit besserer Rundheit und weniger Ausdünnung der Wandstärke im Vergleich zum Kaltbiegen. Der Biegeradius ist einfach einzustellen und sehr anpassungsfähig. Besonders geeignet für das Biegen einzelner Rohre oder kleiner Serien mit großem Durchmesser, da keine Formen benötigt werden und die Herstellungskosten niedrig sind.

Da mittelfrequent gebogene Rohre nach dem Erhitzen und Biegen sofort mit Wasser gekühlt werden, sollten die Auswirkungen beim Biegen von rissgefährdeten Stahlrohren durch Abschrecken mit dieser Methode berücksichtigt werden.

Flammendes Biegen

Das Prinzip des Flammenheizungsbiegens ist das gleiche wie das des Mittelfrequenz-Induktionsbiegens, wobei eine Flammenheizspule die Mittelfrequenz-Induktionsspule zur Erwärmung des Knüppels ersetzt und eine Mittelfrequenz-Induktionseinheit überflüssig wird.

Die Struktur der Flammbiegemaschine ist einfach, die Kosten sind niedriger, die Wartung ist einfach, und sie kann eine gute Qualität der gebogenen Rohre gewährleisten, wodurch sie eine gewisse Förderung und Verwendung in der Produktion erhalten hat. Da der thermische Wirkungsgrad der Flammenerwärmung jedoch nicht hoch ist, eignet sie sich nur zum Biegen dünnwandiger Rohre.

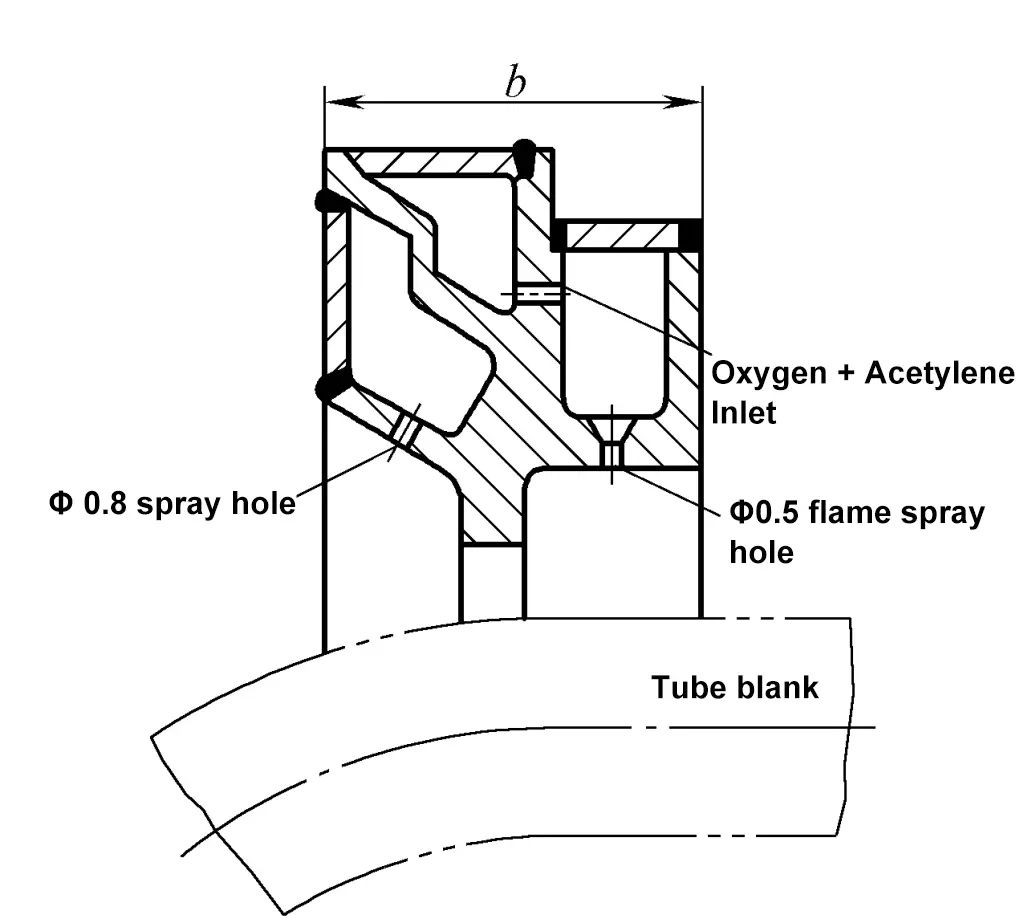

Der Flammenheizring ist in Abbildung 4-22 dargestellt. Er verwendet ein Gemisch aus Sauerstoff und Acetylen als Brennstoff, im Allgemeinen mit einem Acetylendruck von 0,05~0,1MPa und einem Sauerstoffdruck von 0,5~10MPa. Der Durchmesser des Heizrings sollte dem Außendurchmesser des Rohrrohlings entsprechen, und der übliche Abstand zwischen dem Flammdüsenring und der Rohrwand beträgt 13-15 mm.

Am inneren Umfang des Heizrings befindet sich eine Reihe von Flammendüsen mit einem Düsendurchmesser von etwa 0,5 mm und einem gleichmäßigen Abstand zwischen den Löchern von 4 bis 5 mm. Auf dem Umfang des Heizrings, der von der Richtung des gebogenen Rohrs abgewandt ist, befinden sich Wassersprühlöcher mit einem Durchmesser von etwa 0,8 bis 1 mm und einem Abstand von etwa 10 mm zwischen den Löchern.