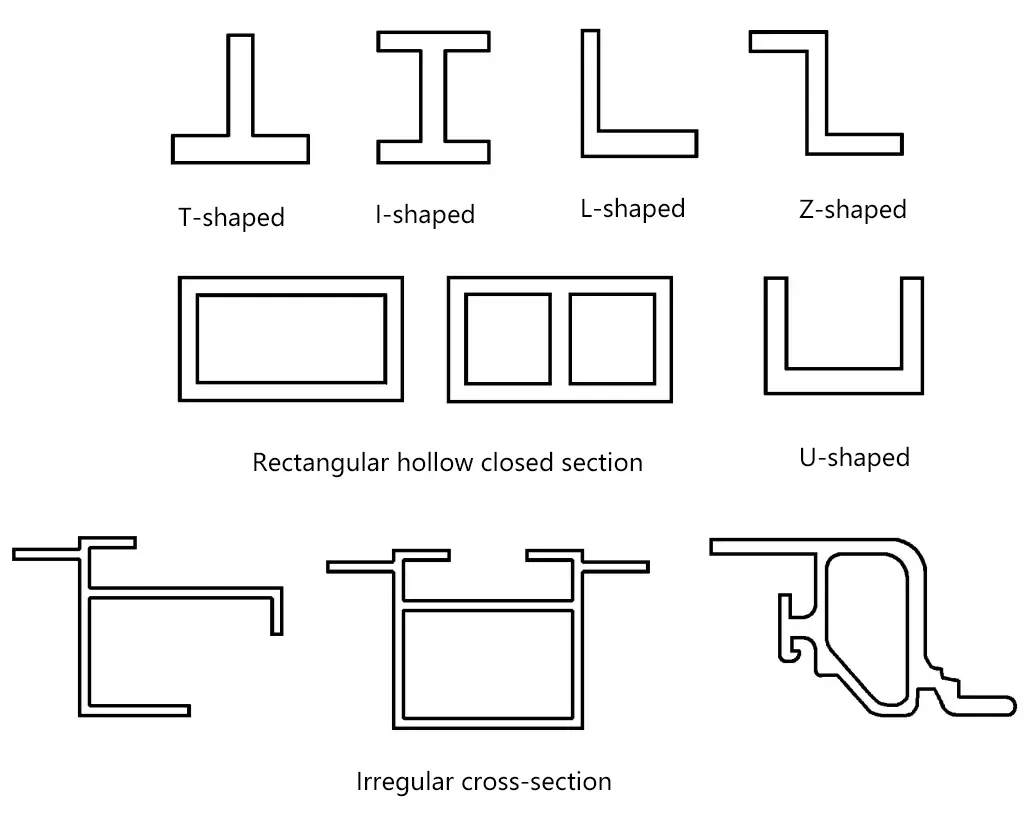

Ein wichtiges Merkmal von Profilen im Vergleich zu Blechen ist ihre Vielfalt an Querschnittsformen, wie in Abbildung 1 dargestellt. Die Biegeumformung von Profilen ist anders als die von Blechen. Aufgrund ihrer spezifischen Querschnittsformen treten oft viele spezielle Qualitätsprobleme auf, wie z. B. Querschnittsverzug, Faltenbildung an der Innenseite, Verdrehung usw.

I. Faltenbildung

Wenn der Profilquerschnitt relativ hoch ist und die relative Biegeradius klein ist und die Prozessparameter nicht vernünftig eingestellt sind, kann es nach dem Biegeformen zu Faltenbildung an der Innenkante oder am Steg des Profils kommen. Der Grund für die Faltenbildung ist, dass das Teil unterhalb der neutralen Schicht während des Biegevorgangs einer Druckspannung in Längsrichtung ausgesetzt ist. Wenn die Druckspannung zu groß ist oder dem zusammengedrückten Teil eine wirksame Abstützung fehlt, ist eine Längsfaltenbildung wahrscheinlich.

In Strecke BiegeumformungWenn beim Biegen eine gewisse Spannung auf das Profil ausgeübt wird, kann die Faltenbildung vermieden werden; das Ausüben einer zusätzlichen Spannung nach dem Biegen hat ebenfalls eine gewisse faltenentfernende Wirkung. Auch die Verwendung von Begrenzungs- oder Faltenverhinderungsnuten an der Form oder die Verwendung von Kernstäben zum Füllen sind Maßnahmen, die Faltenbildung verhindern können.

II. Sektionale Verzerrung

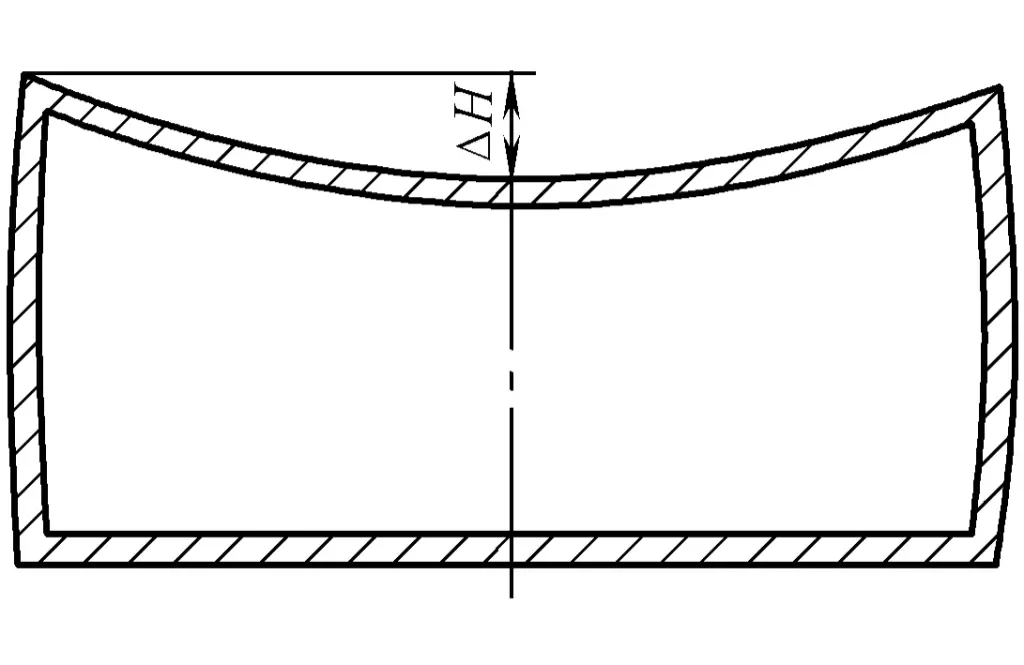

Profilverzug ist ein Problem, das sich beim Biegen von Profilen nur schwer vermeiden lässt. Der Verformungswiderstand eines Profilquerschnitts ist eng mit der Form des Profilquerschnitts verbunden. Wenn beim Biegen von Profilen mit geschlossenem Querschnitt die Stegbreite groß und die Wanddicke dünn ist und keine oder nur eine schwache Abstützung vorhanden ist, kann es leicht zu Phänomenen wie dem Zusammenbruch der Oberkante kommen, was zu einer Querschnittsverformung des Profils führt, wie in den Abbildungen 2 und 3 dargestellt. Ähnliche Phänomene treten beim Biegen von Profilen mit anderen Querschnittsformen auf.

Das Auftreten von Querschnittsverformungen ist sehr schwer zu kontrollieren und erschwert auch die Kontrolle der Rückfederung.

Die derzeitigen Methoden zur Beseitigung oder Verringerung der Profilverformung umfassen erstens die Bestimmung der Profilform auf der Grundlage der Herstellbarkeit der Struktur der Profilteile und zweitens die Unterstützung des Profils während der Produktion (Hinzufügen eines Kernstabs oder Füllers).

1. Verbessern Sie die Herstellbarkeit der Struktur von Profilteilen

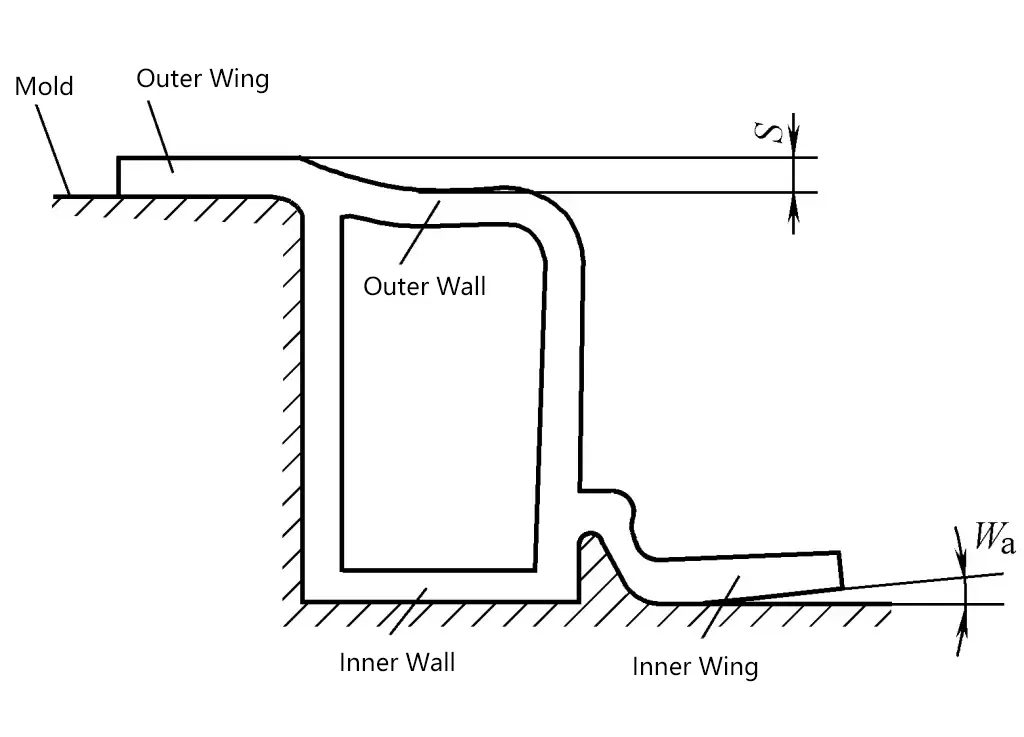

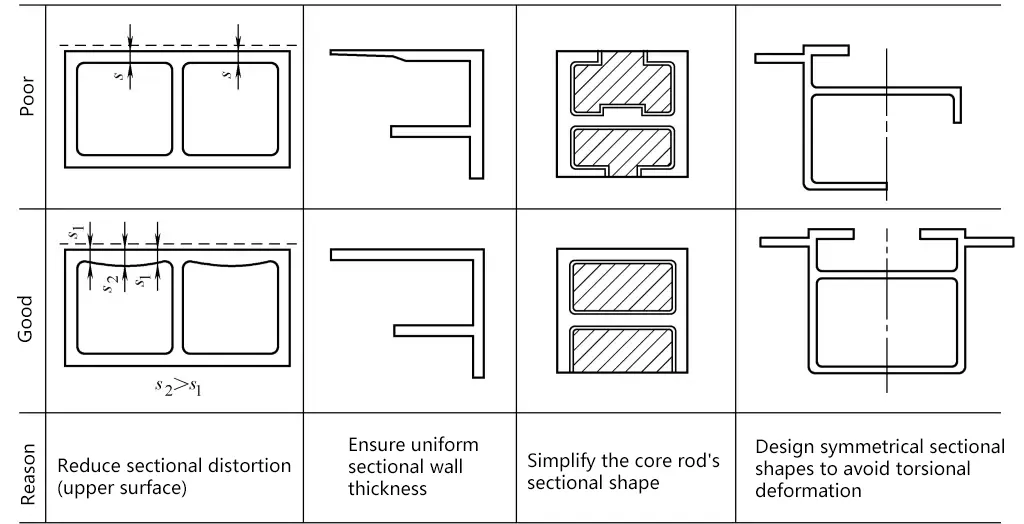

Zur Verringerung der Querschnittsverformung sollte in erster Linie die strukturelle Herstellbarkeit der Profilteile berücksichtigt werden, was die wirtschaftlichste Methode ist. Die wichtigsten Ansätze sind wie folgt (siehe Abbildung 4):

(1) Wählen Sie den Profilbereich sinnvoll aus

Es gibt eine Vielzahl von Profilspezifikationen. Für Konstruktionen ohne besondere Anforderungen sollten vorrangig Profile mit guter Formbarkeit, einfachen Querschnittsformen und Symmetrie verwendet werden, wie z. B. Winkelprofile, T-Profile, rechteckige Hohlprofile, bogenförmige Profile usw.; die Innenfläche des Profils sollte so glatt wie möglich sein, um das Einsetzen und Entfernen von Kernstäben und anderen Füllstoffen zu erleichtern; der Radius der Innenecke des Profils mit geschlossenem Querschnitt sollte so groß wie möglich gestaltet werden: der Profilquerschnitt sollte so symmetrisch wie möglich sein, um eine Torsionsverformung beim Biegen zu verhindern.

(2) Bestimmen Sie die Form der Teile in angemessener Weise, wobei ebene und konstant gekrümmte Strukturformen Vorrang haben sollten.

2. Profilfüllung Kernstange

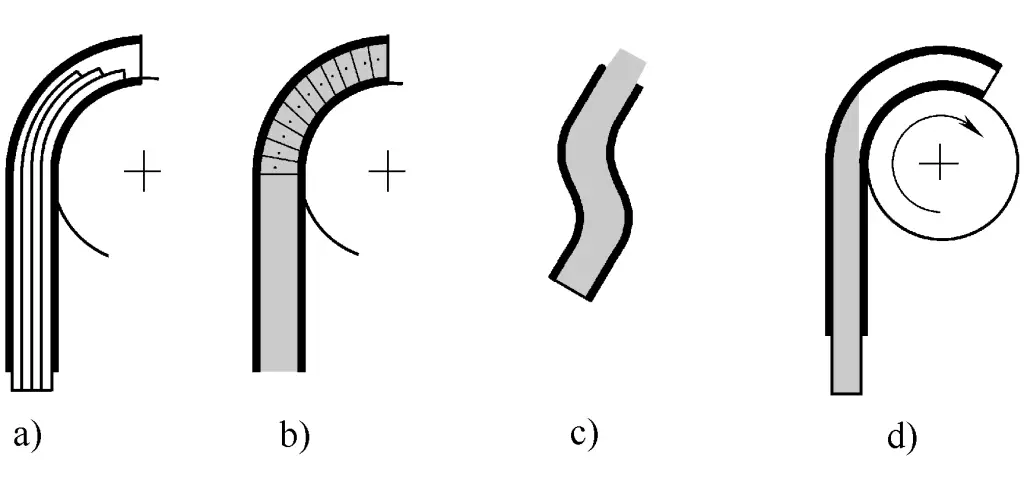

Das Einsetzen eines Kernstabs (laminierte Platte, dünnes Stahlblech) oder eines Füllstoffs in das Profil kann eine Profilverformung wirksam verhindern. Der Kernstab hat die gleiche oder eine ähnliche Form wie die unverformte Innenfläche des Profils, wird vor der Verformung in das Profil eingeführt, biegt sich mit dem Profil oder unterstützt den Biegeteil des Profils und wird nach der Verformung aus dem Profil herausgezogen. Übliche Kernstabformen:

(1) Laminierter Kernstab, wie in Abbildung 5a dargestellt, kann aus dünnen Stahlplatten oder Materialien wie PVC (Polyvinylchlorid), Nylon usw. hergestellt werden und wird häufig beim zweidimensionalen Biegen verwendet. Dünne Bleche werden übereinander gestapelt, in das Profil eingelegt und mit dem Profil gebogen. Die Schichten können während des Biegens relativ zueinander gleiten, und da jede Schicht sehr dünn ist, befindet sich jede Materialschicht während des Biegens in einem elastischen Verformungszustand.

a) Laminierter Kernstab

b) Verbundener Kernstab

c) Kunststoffkernstab

d) Starrer Kernstab

Da zwischen dem Kernstab und der Innenwand des Profils ein gewisser Spalt vorhanden ist, wird das Ausmaß der Querschnittsverformung des Profils von der Größe des Spalts beeinflusst. Der Nachteil dieses Kernstabtyps besteht darin, dass er sich aufgrund der engen Kompression zwischen der Innenwand des Profils und dem Kernstab nach dem Biegen nicht leicht herausziehen lässt. Außerdem ist die Arbeitseffizienz während des Produktionsprozesses geringer.

(2) Gliedförmige Kernstange, wie in Abbildung 5b dargestellt. Der Kernstab besteht aus vielen miteinander verbundenen Einheiten, wobei die Form jeder Ketteneinheit der Innenwand des Profils ähnelt und der Kernstab sich mit der Biegung des Profils verformen kann. Der Effekt der Verringerung der Querschnittsverformung ist sehr offensichtlich. Der Nachteil ist, dass die Herstellung schwierig und kostspielig ist.

(3) Der Kunststoffkernstab aus Kunststoffen wie Polyethylen hat eine gute Gleitfähigkeit, so dass er sich leicht einführen und herausziehen lässt. Während des Biegens befindet er sich in einem elastischen Biegezustand, wie in Abbildung 5c dargestellt. Der Nachteil des Kunststoffkernstabs besteht darin, dass sein Elastizitätsmodul und seine Härte relativ gering sind, was dazu führt, dass die Verformung des Profilquerschnitts weniger stark eingeschränkt wird, insbesondere wenn der Biegeradius klein ist. Darüber hinaus ist die Lebensdauer dieser Art von Polymerwerkstoff kurz.

(4) Starrer Kernstab, wie in Abbildung 5d dargestellt. Er biegt sich nicht mit dem Profil, ähnlich wie der Kernstab, der bei der Biegeumformung von Rohren verwendet wird. Der starre Kernstab aus Metall wird in den inneren Hohlraum des Profils an der Stelle eingeführt, an der die Biegeverformung auftritt, und stützt die obere Bauchplatte des Profils während des Biegens starr ab, wodurch das Auftreten von Querschnittsverformungen wirksam verhindert wird. Diese Art von Kernstab ist für das Biegen von Profilen mit konstanter Krümmung geeignet.

3. Einfüllstutzen

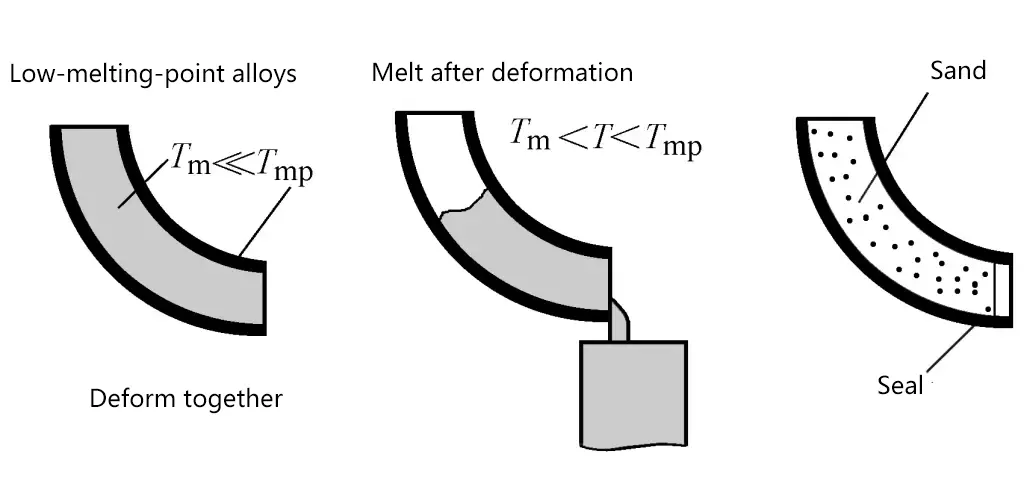

Bei Profilen mit geschlossenem Querschnitt können zusätzlich zum Kernstab auch einige leicht zu entfernende Materialien eingefüllt werden, um die Innenwand des Profils zu stützen, wie in Abbildung 6 dargestellt; diese Methode ist einfach und leicht umzusetzen.

Die am häufigsten verwendeten Füllmaterialien sind Legierungen mit niedrigem Schmelzpunkt und nasser Sand. Beim Füllen mit Legierungen mit niedrigem Schmelzpunkt wird das Innere des Profils vor dem Biegen mit einer Legierung mit niedrigem Schmelzpunkt gefüllt und nach dem Biegen erhitzt, damit die Legierung schmilzt und ausfließt. Der Nachteil dieser Methode besteht darin, dass Legierungen mit niedrigem Schmelzpunkt im Allgemeinen weich sind und beim Biegen des Profils eine schwache Unterstützung bieten. Bei der Verwendung von Sand wäre die Wirkung noch schlechter, und es ist mehr manuelle Arbeit erforderlich, was zu einer geringen Effizienz führt.

Das Einspritzen von Flüssigkeit in das Innere von Profilen mit geschlossenem Querschnitt kann die Profilverformung ebenfalls verringern. Die Steuerung des Flüssigkeitsdrucks während der Biegeumformung hat eine erhebliche Auswirkung auf die Verringerung der Verformung, aber der Nachteil ist, dass mehr Druck- und Dichtungsvorrichtungen erforderlich sind.

Die Höhe des Drucks hängt vom Material des Profils, von der Form und Größe des Profils und vom Grad der Biegung ab. In der Praxis hat sich gezeigt, dass der Druck nicht sehr hoch sein muss, um eine spürbare Wirkung zu erzielen; ein zu hoher Druck kann zu einer Rückwölbung führen. Es können nicht nur Flüssigkeiten, sondern auch Gase eingefüllt werden, um die Profilverformung zu verringern.

III. Verringerung der Wanddicke und Rissbildung

Wenn der Biegeradius zu klein ist oder eine zusätzliche tangentiale Zugkraft aufgebracht wird, um die Rückfederung zu verringern und eine Faltenbildung an der Innenwand zu verhindern, kommt es zu einer größeren Zugbeanspruchung des Profils, insbesondere an der Außenwand, was zu einer übermäßigen Ausdünnung der Außenwanddicke und sogar zum Bruch führt.

Wenn die Querschnittshöhe des Profils relativ groß und der Biegeradius klein ist, ist das Phänomen der Ausdünnung gravierender. Im Prozess der Profilbiegeumformung ist eine übermäßige Ausdünnung oder sogar ein Bruch der Außenwand eine der Manifestationen der Grenzen der Profilbiegeumformung.

IV. Verziehen und Verdrehen

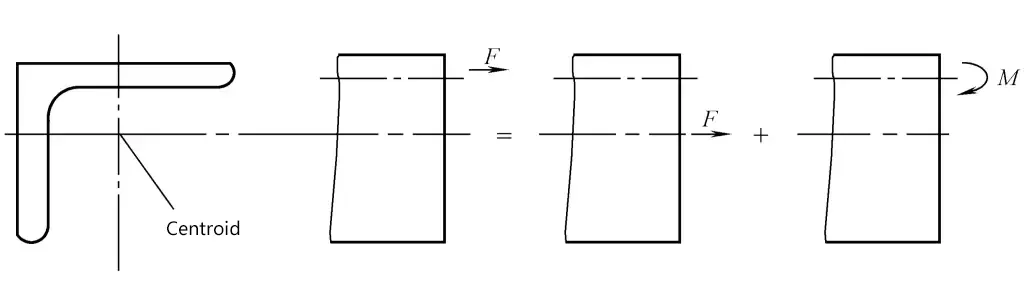

Bei Profilen mit asymmetrischen Querschnittsformen können zusätzlich zu den üblichen Problemen wie Bruch, Faltenbildung, Rückfederung und Profilverformung während der Umformung auch Verzug und Verdrehung auftreten. Daher sollte beim Strecken und Biegen von Profilen die Zugmitte des Klemmblocks mit dem Schwerpunkt des Profilquerschnitts übereinstimmen, um zusätzliche Biegemomente zu vermeiden, die eine Längsverformung des Profils verursachen, wie in Abbildung 7 dargestellt. Beim Biegen sollte der Angriffspunkt der Biegekraft ebenfalls so nahe wie möglich am Biegemittelpunkt liegen, um Torsionsverformungen zu vermeiden.