I. Mechanische Eigenschaften von Materialien

Die mechanischen Eigenschaften von Werkstoffen beziehen sich auf eine Reihe mechanischer Eigenschaften, die Werkstoffe unter Krafteinwirkung aufweisen und die ihre Fähigkeit widerspiegeln, Verformungen oder Schäden unter verschiedenen Formen äußerer Kräfte zu widerstehen.

1. Stärke

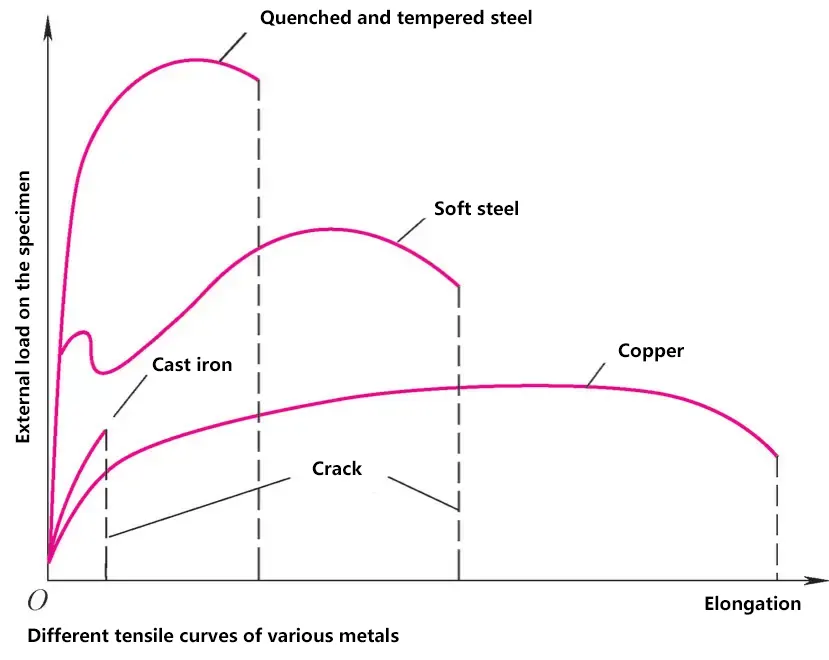

Die Festigkeit ist die Fähigkeit eines Materials, sich unter äußerer Belastung nicht plastisch zu verformen und zu brechen. In der Technik werden üblicherweise die Begriffe Streckgrenze und Zugfestigkeit verwendet, die durch Zugversuche gemessen werden können.

- Streckgrenze: Die Streckgrenze, an der metallische Werkstoffe nachgeben, gemessen in MPa;

- Zugfestigkeit: Die Fähigkeit eines Materials, Zugkräften zu widerstehen, gemessen in MPa;

- Druckfestigkeit: Die Fähigkeit eines Materials, Druckkräften zu widerstehen, gemessen in MPa;

- Biegefestigkeit: Die Fähigkeit eines Materials, Biegekräften zu widerstehen, gemessen in MPa;

- Scherfestigkeit: Die Fähigkeit eines Materials, Scherkräften zu widerstehen, gemessen in MPa.

2. Härte

Die Härte ist die Widerstandsfähigkeit eines Materials gegenüber plastischer Verformung, Kratzern, Abnutzung oder Schneiden und die Fähigkeit eines Materials, dem Eindrücken von Gegenständen zu widerstehen, die unter bestimmten Bedingungen keine dauerhafte Verformung verursachen.

In der Mechanik werden verschiedene Bearbeitungen durch die Auswahl von Werkzeugen mit unterschiedlicher Härte entsprechend den verschiedenen Materialeigenschaften durchgeführt.

Die Härte umfasst u. a. Rockwell-Härte (HR), Shore-Härte (HS), Vickers-Härte (HV) und Brinell-Härte (HBW).

3. Plastizität

Plastizität ist die Fähigkeit eines Materials, sich unter äußerer Einwirkung plastisch zu verformen, ohne zu brechen.

Die in der Technik gebräuchlichen Indikatoren für die Plastizität sind die Dehnung und die Verringerung der Fläche. Die Dehnung ist das prozentuale Verhältnis zwischen der Dehnung der Probe nach dem Bruch und ihrer ursprünglichen Länge und wird mit dem Symbol A bezeichnet.

Die Flächenreduzierung ist das Verhältnis der reduzierten Querschnittsfläche nach dem Bruch zur ursprünglichen Querschnittsfläche, bezeichnet mit Z. Je größer die Dehnung und die Flächenreduzierung, desto besser die Plastizität; umgekehrt ist die Plastizität umso schlechter.

4. Schlagzähigkeit

Die Fähigkeit eines Werkstoffs, Schlagbelastungen zu widerstehen, wird als Kerbschlagzähigkeit bezeichnet, ausgedrückt als Kerbschlagzähigkeit ak (Einheit: J/cm2 ) oder Aufprallabsorptionsenergie Ak (Einheit: J).

5. Ermüdungsfestigkeit

Die Dauerfestigkeit oder Ermüdungsgrenze ist die maximale Spannung, bei der ein metallischer Werkstoff unter einer unendlichen Anzahl von Wechsellastzyklen nicht versagt. In der Praxis ist es unmöglich, unendlich viele Lastwechselprüfungen an metallischen Werkstoffen durchzuführen.

Im Allgemeinen wird bei der Prüfung Folgendes angegeben: die maximale Spannung, bei der der Stahl nach 10 % nicht bricht7 Zyklen und Nichteisenmetalle Metalle nach 108 Zyklen von Wechselbelastungen wird als Ermüdungsfestigkeit bezeichnet. Handelt es sich bei der angelegten Wechselbeanspruchung um eine symmetrische zyklische Beanspruchung, wird die resultierende Dauerfestigkeit mit S bezeichnet.

II. Prüfungen der mechanischen und technologischen Eigenschaften

Materialprüfungen geben Aufschluss über die Veränderungen der technischen Materialeigenschaften unter äußeren Kräften (wie Zug, Druck, Biegung, Torsion, Scherung, Biegung). Die Festigkeitseigenschaften von Werkstoffen variieren je nachdem, ob die Belastung statisch (geringe Verformungsgeschwindigkeit) oder dynamisch (hohe Verformungsgeschwindigkeit) ist.

1. Test

Eine plastische Probe wird unter zunehmender Zugkraft belastet. Die Probe wird gedehnt, und wenn die Zugkraft einen bestimmten Wert erreicht, bricht das Material (statische Belastung).

Wird das Material einer plötzlichen Stoßkraft ausgesetzt, die Spannungen erzeugt, bricht es wie von einem Messer geschnitten (dynamische Belastung). Zweck der Prüfung ist es, die Festigkeit, die Härte, die Bearbeitbarkeit, die Tiefzieheigenschaften sowie die Biege-, Schmiede- und Schweißeigenschaften des Werkstoffs zu bestimmen.

2. Workshop Materialtest

Der Zweck ist nicht die Gewinnung von Testdaten, sondern lediglich die Bereitstellung von Daten zum Verständnis der Materialverarbeitungseigenschaften.

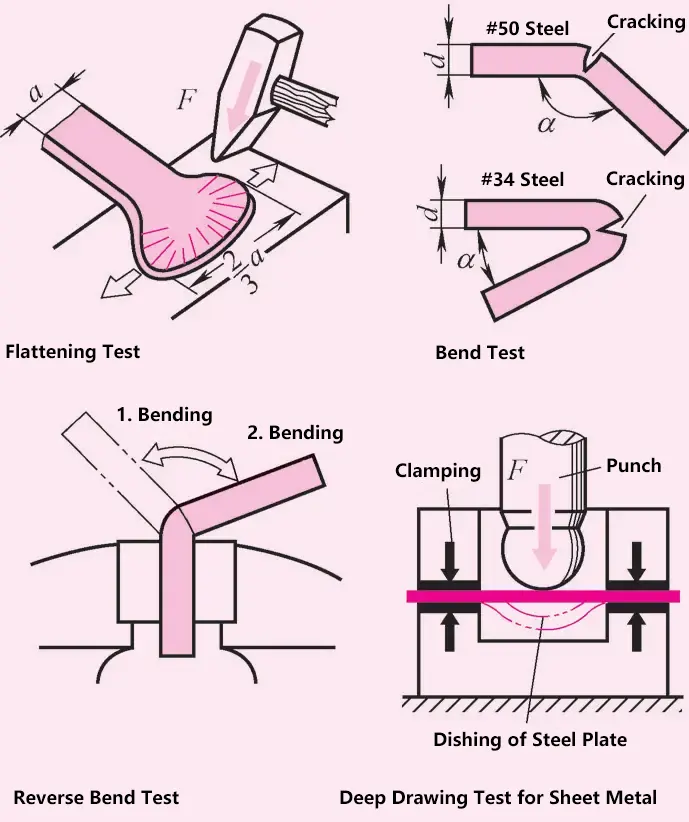

3. Verformbarkeit

Erhitzen und schmieden Sie einen Flachstahlstab, bis an den Kanten Risse entstehen. Nach dem Schmieden sollte die Breite des Flachstahls um das 1 bis 1,5-fache der ursprünglichen Breite zunehmen, ohne dass das Material reißt.

4. Kaltverformung

Kaltumformung bezieht sich auf Verarbeitungsmethoden wie ScherenBiegen und Strecken von Werkstoffen ohne Erwärmung. Zu den Kaltumformungsverfahren gehören Kaltstauchen, Kaltwalzen und Gesenkschmieden.

5. Datei-Test

Der Feilentest zeigt, dass Stahl mit hoher Härte schwer zu feilen ist.

6. Tiefziehprüfung

Eine eingespannte Stahlplatte wird unter der Einwirkung eines kreisförmigen Stempels mit zunehmendem Druck allmählich eingedrückt, bis Risse in der Stahlplatte entstehen.

7. Funkenprüfung

Anhand der Funkenerscheinungen, die beim Schleifen von Stahl entstehen, kann man feststellen, um welche Stahlsorte es sich handelt.

8. Gewindebohrer-Test

Hängen Sie ein Stahlteil (hauptsächlich Gusseisen) frei auf und klopfen Sie dann leicht darauf, um zwischen Stahlguss (klarer Klang), Grauguss (dumpfer Klang) und Gussstücken mit Rissen und Lunkern zu unterscheiden.

9. Visuelle Inspektion

Prüfen Sie die Oberflächenqualität, um äußere Mängel (Lunker, Risse und Kerben) zu erkennen.

Methoden der Materialprüfung

| Mechanische Prüfverfahren | Metallographische Prüfverfahren | Zerstörungsfreie Prüfverfahren |

| Bestimmung der Festigkeitseigenschaften von Werkstoffen unter äußeren Kräften und bei Spannungserzeugung | den Aufbau und die Arten von Metallmikrostrukturen zu verstehen | Bestimmung der Materialzusammensetzung und der Fehlerstellen (Risse, Hohlräume, Einschlüsse) |

| 1) Prüfungen der technologischen Eigenschaften 2) Statische Belastungstests 3) Dynamische Belastungstests 4) Kriechversuche | Untersuchung polierter Proben unter dem Mikroskop (Teststück) unter Mikrowellenänderungen Struktur | 1) Spektralanalyse 2) Röntgeninspektion 3) Ultraschallprüfung 4) Magnetische Partikelprüfung |

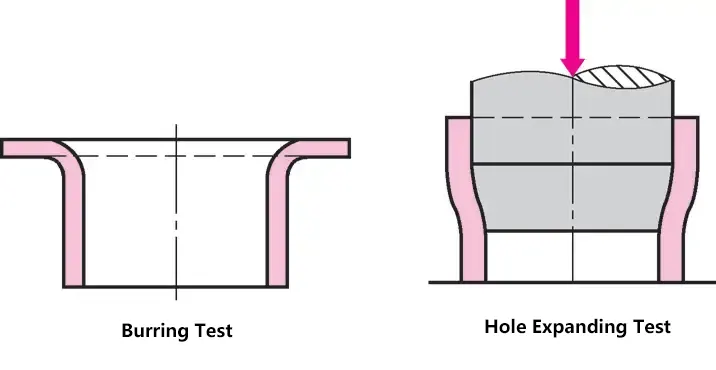

10. Rohrdehnungs- und Aufweitungsprüfung

Bestimmen Sie, ob bei der Aufweitung der Röhre an beiden Enden Risse entstehen. Bei der Aufweitungsprüfung wird der Rohrrand nach außen gedreht, bis Risse entstehen.

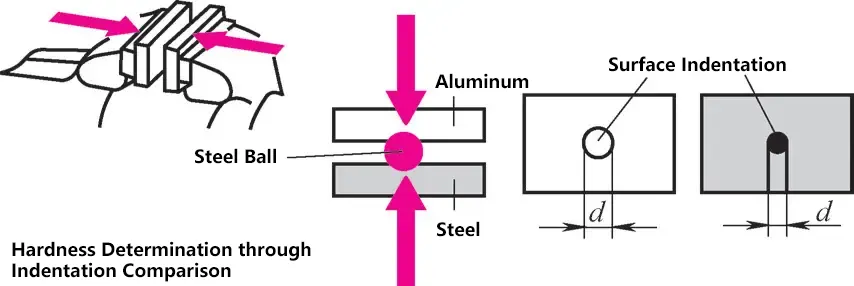

11. Bestimmung der Materialhärte durch Vergleich von Eindrücken

Legen Sie eine Stahlkugel zwischen zwei Metallplatten unterschiedlicher Härte (z. B. Stahl und Aluminium) und spannen Sie sie in einen Schraubstock ein. Die Durchmesser der Oberflächeneindrücke werden unterschiedlich sein, was einen Vergleich der Härte der beiden Metallplatten ermöglicht.

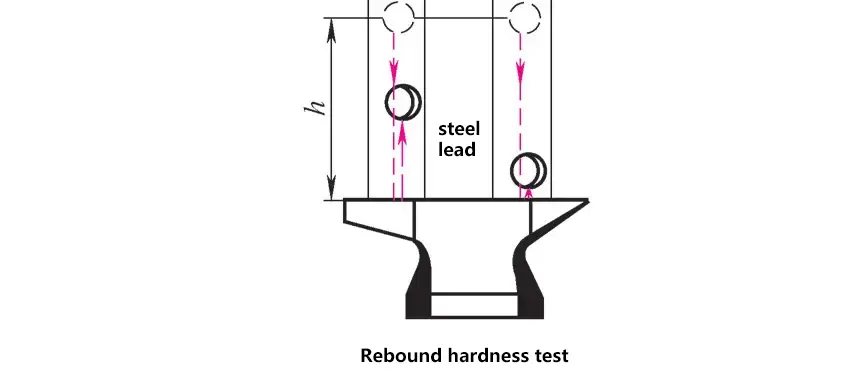

12. Bestimmung der Härte durch Rückprallmethode

Nutzen Sie die elastische Verformung. Eine Stahlkugel wird aus einer bestimmten Höhe fallen gelassen; Materialien mit höherer Härte haben eine größere Rückprallhöhe, während weichere Materialien eine geringere Rückprallhöhe haben.

III. Zugversuch

Für die Zugprüfung werden Standardprüfstäbe verwendet. Die Belastung wird schrittweise erhöht. Unter der Einwirkung der äußeren Kraft F wird der Querschnitt des Probestabs einer Zugspannung ausgesetzt, die Probe wird gedehnt und bricht schließlich in der Mitte. Äußere Zugkraft F (N), Dehnung Δl (mm).

Dehnung Δl = l - l0

- l - Länge nach dem Dehnen (mm);

- l0 - ursprüngliche Länge (mm).

1) Wenn sich die Zugkraft F verdoppelt, verdoppelt sich auch die Dehnung Δl, und die Dehnung ist proportional zur Belastung. Wird die Last entfernt, kehrt der Probestab zu seiner ursprünglichen Länge l0 . Das Atomgitter bleibt unter Spannung unverändert (Proportionalitätsgrenze P).

2) Wird die Zugkraft erhöht, bleibt das Material zunächst elastisch, und wenn die äußere Kraft weggenommen wird, kehrt es zu seiner ursprünglichen Länge zurück. Dieser Vorgang setzt sich bis zur Elastizitätsgrenze E fort.

Das Verhältnis der Dehnung zur ursprünglichen Länge wird als Dehnungsrate bezeichnet: A = (l - l0 ) : l0 oder A = Δl : l0 .

Durch die Einwirkung von Zugspannungen werden im Material innere Spannungen erzeugt, und die auf eine Flächeneinheit wirkende Kraft wird als Spannung bezeichnet.

σ=F/A0

Wo

- F - angewandte Kraft (N);

- A0 - ursprüngliche Querschnittsfläche (mm)2 );

- σ - Spannung (MPa).

3) Erhöht sich die Spannung, nimmt die Dehnungsrate deutlich zu, bis die Belastung nicht mehr zunimmt, das Material aber weiter gedehnt wird. Das Atomgitter beginnt sich zu bewegen und erreicht die Streckgrenze. Bei weiterer Belastung kommt es zu einer Einschnürung des Probestabs.

Die Dehnung des Materials nimmt stark zu. Dies ist die höchste Belastungsgrenze, die sogenannte Zuggrenze, ausgedrückt als Zugfestigkeit Rm was die maximale Belastung eines 1mm2 Querschnitt, wie z. B. Rm = 800MPa.

4) Bei fortgesetzter Belastung "fließt" das Material, bis es am Punkt Z bricht.

5) In der technischen Praxis ist eine bleibende Verformung von Werkstücken oder Maschinenteilen nicht zulässig, und Belastungen im Bereich der elastischen Verformung sind zulässig.

IV. Härteprüfung

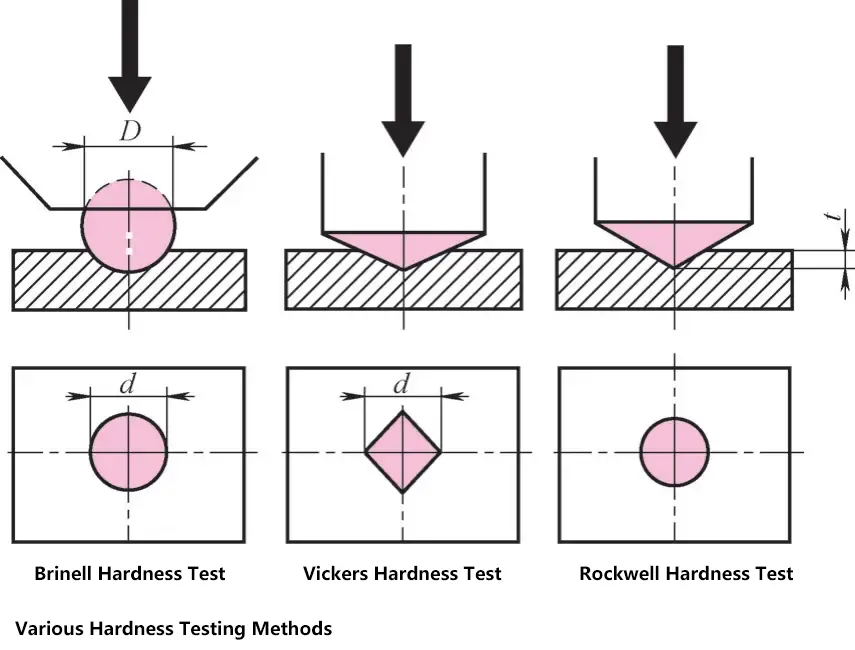

1. Brinell-Härteprüfung

Eine äußere Kraft F wird aufgebracht, um eine Stahlkugel mit dem Durchmesser D in das Prüfmaterial zu drücken. Nach dem Entfernen der äußeren Kraft wird der Durchmesser d des Eindrucks gemessen. Die Brinell-Härte ist

HB = auf die Probe wirkende äußere Kraft F (N) / Fläche A 0 der Vertiefung (mm) 2 )

Bei der eigentlichen Prüfung kann der Brinell-Härtewert direkt am gemessenen Eindruckdurchmesser d abgelesen werden.

2. Vickers-Härteprüfung

Geeignet für sehr dünne oder kleine Proben. Messen Sie die diagonale Länge des durch eine Diamantpyramide auf der Probe erzeugten Eindrucks. Bezeichnet als HV, z. B. 30HV gibt die Vickershärte bei einer Prüfkraft von 300N an.

3. Rockwell-Härtetest

Verwendet eine Stahlkugel oder einen Diamantkegel als Eindringkörper, wobei die Hauptmessung die Eindringtiefe ist. Um Messfehler durch unsaubere Oberflächen auszugleichen, wird zunächst eine Vorspannung von 100N auf den Eindringkörper aufgebracht, dann wird der Zeiger des Härteprüfers auf Null gesetzt, gefolgt von einer zusätzlichen Kraft von 1400N.

Wenn die Eindringtiefe e = 0,2 mm ist, dann ist die Rockwell-Härteeinheit HRC = 0, und jede Abweichung von 0,002 mm von dieser Eindringtiefe entspricht einem Rockwell-Härtegrad.

Ein Beispiel: Wenn ein Kegel 0,14 mm in die Probe eindringt, beträgt die Differenz zu 0,2 mm 0,06 mm, so dass die Rockwell-Härte 0,06 mm/0,002 mm = 30 HRC beträgt.

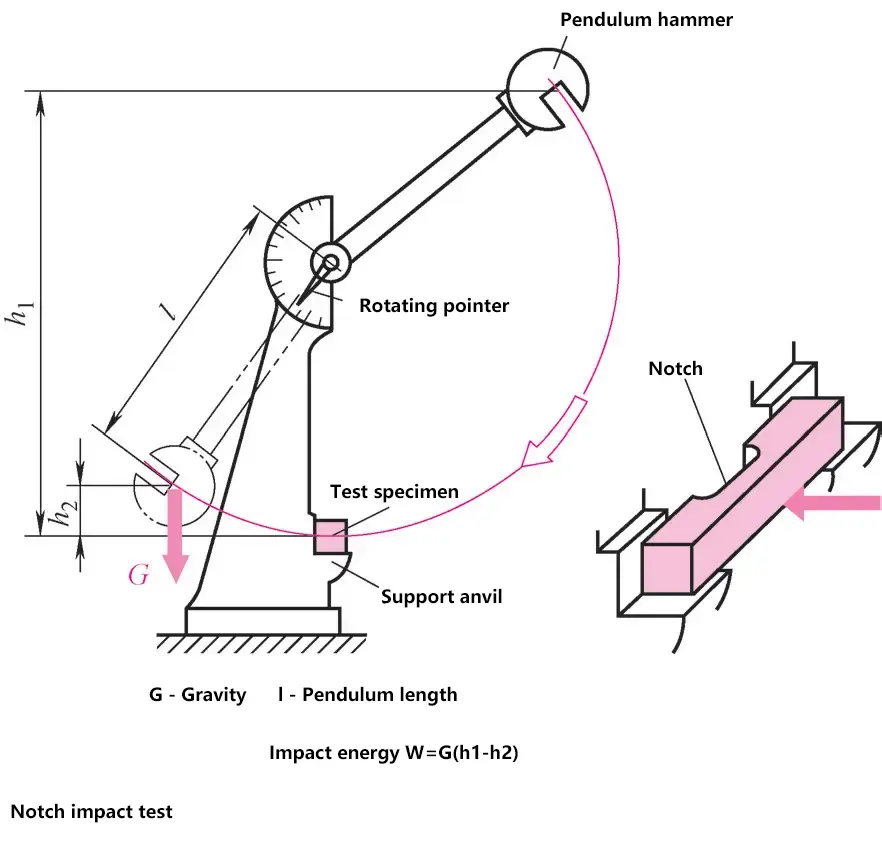

V. Kerbschlagbiegeversuch

Verwenden Sie eine Kerbschlagzähigkeitsprobe unter dynamischer Belastung. Anders als beim dynamischen Lastzugversuch kann mit dieser Methode die Kerbschlagzähigkeit gemessen werden.

Der Kerbschlagbiegeversuch wird mit einem Pendelschlagwerk durchgeführt. Der Pendelhammer schlägt auf die Mitte der Kerbe der Probe, die an beiden Enden auf den Auflagern liegt. Nachdem die Kerbe gebrochen ist, zeigt der Zeiger die Pendelhöhe an.

Die Kerbschlagzähigkeit ist

ak=Ak/S0

In der Formel

- S 0 - Querschnittsfläche des Bruchs (cm)2 );

- A k - Aufprallabsorptionsenergie (J).