Erster Abschnitt: Manuelles Richten

I. Ursachen der Stahlverformung

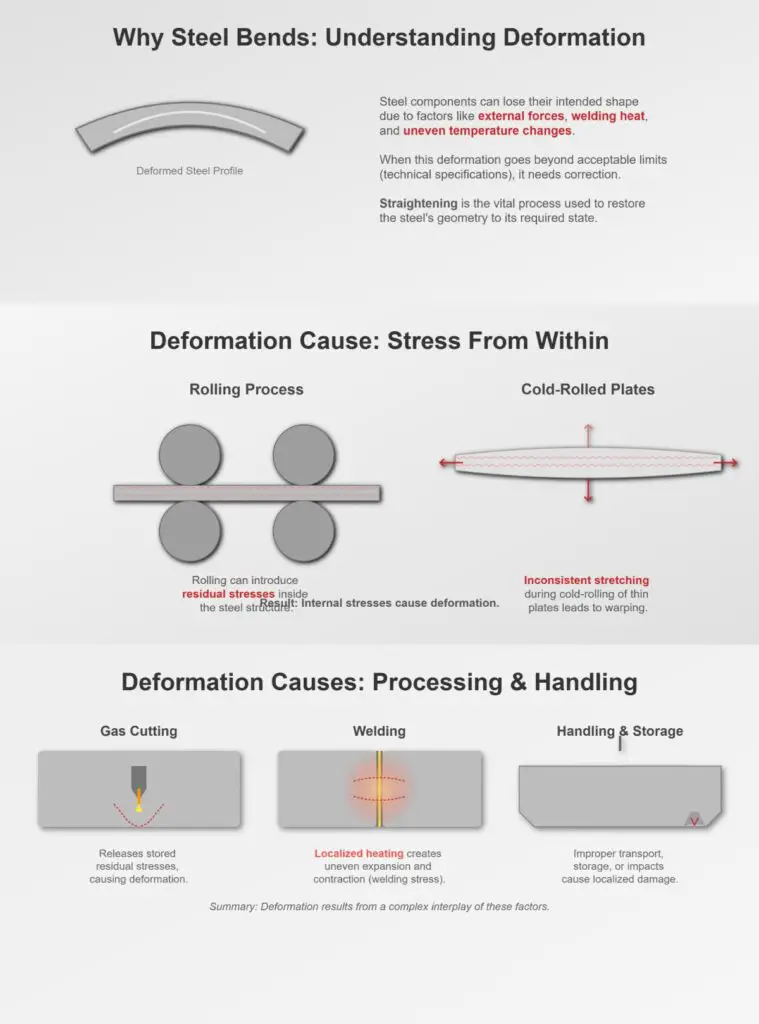

Verschiedene Bleche und Profile verformen sich oft bis zu einem gewissen Grad aufgrund von äußeren Kräften, Schweißarbeiten und ungleichmäßiger Erwärmung. Wenn die Verformung die technischen Spezifikationen überschreitet, muss sie korrigiert werden. Beim Richten wird die verformte Geometrie wieder in den vorgegebenen technischen Bereich gebracht.

Die Ursachen für die Verformung sind wie folgt:

1. Verformung durch Eigenspannung in Stahl

Während der WalzverfahrenStahl kann Restspannungen entwickeln, die zu Verformungen führen. Ungleichmäßigkeiten bei der Streckung von kaltgewalzten dünnen Blechen können ebenfalls zu Verformungen führen.

2. Verformung bei der Verarbeitung von Stahl

Metall verformt sich, wenn die beim Walzen gebildeten Eigenspannungen durch Brennschneiden freigesetzt werden; Verformung tritt beim Schweißen von Stahl aufgrund örtlicher Erwärmung auf, und diese ungleichmäßige Erwärmung erzeugt Schweißspannungen; außerdem können unsachgemäßer Transport, Lagerung oder Handhabung ebenfalls örtliche Verformungen verursachen. Zusammenfassend lässt sich sagen, dass die Ursachen für die Verformung von Stahl vielschichtig und komplex sind.

II. Methoden zur Messung des Verformungsgrades von Stahl

Die Verformung des Stahls darf die Toleranzen nicht überschreiten, da sie sich sonst auf die Teilenummerierung, das Schneiden und andere Bearbeitungsschritte auswirkt, die Bearbeitungsgenauigkeit verringert und sogar die korrekte Montage der gesamten Struktur beeinträchtigt. Daher ist es notwendig, die Verformung zu korrigieren, um sie zu beseitigen oder innerhalb des vorgegebenen Bereichs zu begrenzen.

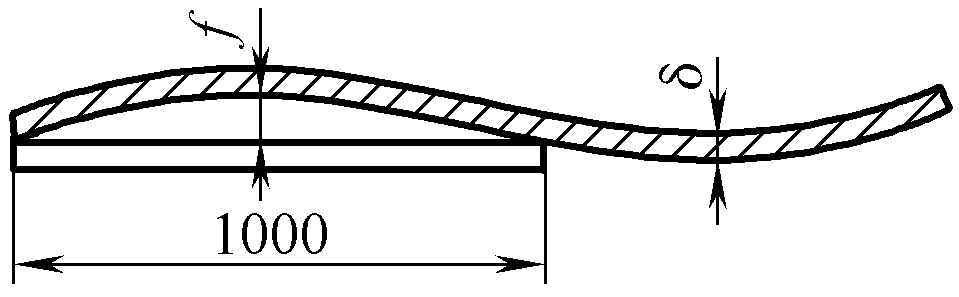

Die Toleranzen für Stahl vor der Verwendung sind in Tabelle 6-1 aufgeführt.

Tabelle 6-1 Toleranzen für Stahl vor der Verwendung

| Geometrische Genauigkeit | Vereinfachtes Diagramm | Toleranzwert |

| Lokale Durchbiegung von Stahlblechen und Flachstahl |  | Wenn δ≥14mm, f≤1mm; wenn δ<14mm, f≤1.5mm |

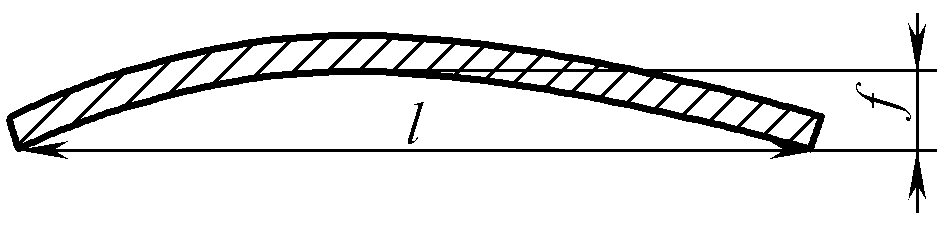

| Geradheit von Winkelstahl, Kanalstahl, I-Trägern und Rohren |  | f≤L/1000 ≤5mm |

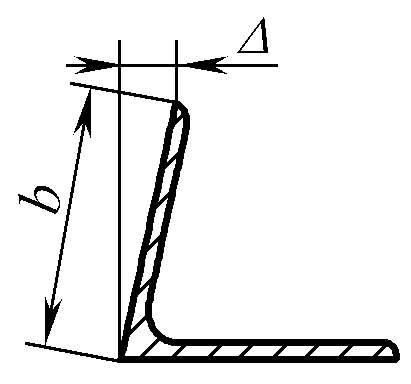

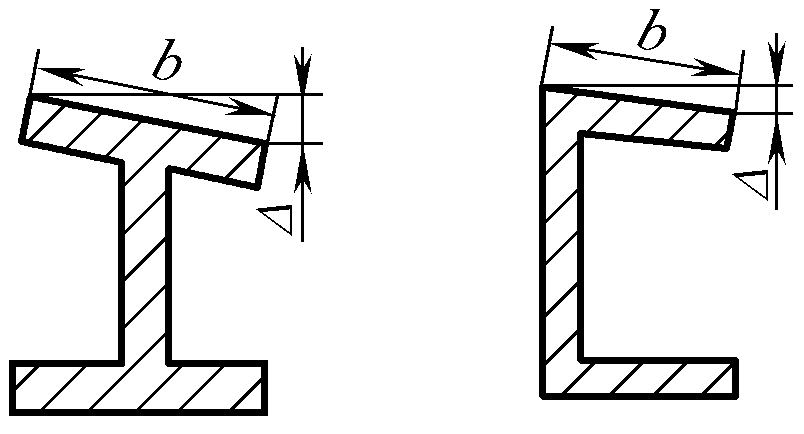

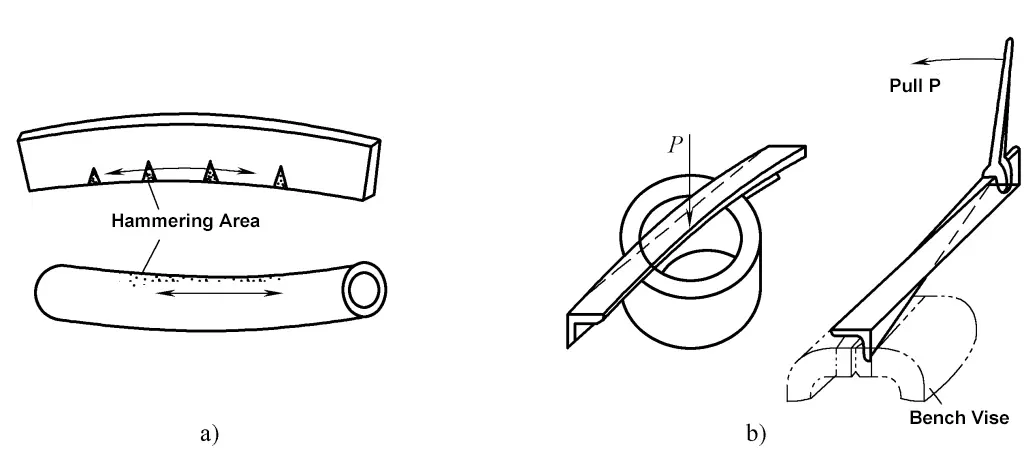

| Vertikalität der beiden Seiten des Winkelstahls |  | Δ≤b/100 |

| Neigung der Flansche von I-Trägern und Kanalstahl |  | Δ≤b/80 |

III. Grundprinzipien und Methoden der manuellen Korrektur

Die manuelle Korrektur ist eine grundlegende Fähigkeit, die in der tatsächlichen Produktion beherrscht werden muss. Wenn keine speziellen Korrekturgeräte vorhanden sind, wird die manuelle Korrektur häufig für kleine Platten, Profile, geschnittene Teile und lokale Verformungen von geschweißten Strukturen verwendet.

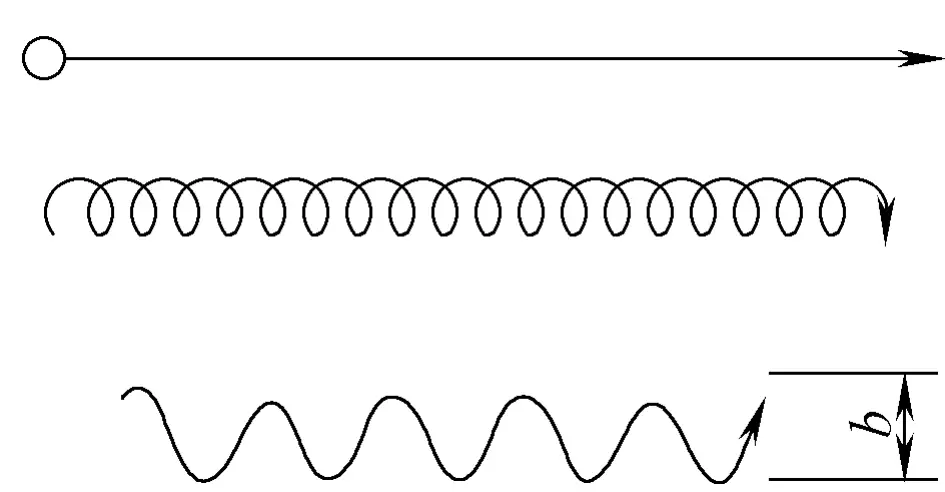

Bei der üblichen manuellen Korrektur werden verschiedene Werkzeuge wie große Hämmer, Hämmer und Bleche verwendet, wobei Methoden wie Hämmern, Ziehen und Drücken auf bestimmte Teile des Werkstücks angewandt werden, um das festere Metall zu verlängern und auszudehnen und schließlich die Faserlängen der einzelnen Schichten zu vereinheitlichen, um den Zweck der Korrektur zu erreichen.

1. Korrektur der Verformung dünner Platten

(1) Korrektur der Beulverformung in dünnen Platten

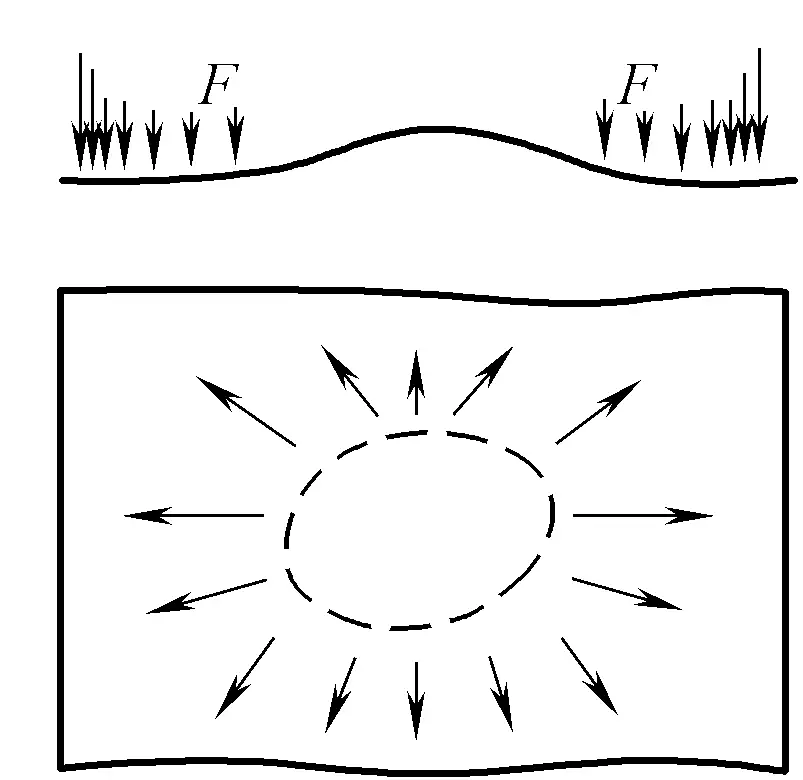

Die lokale Ausbeulung von dünnen Platten wird dadurch verursacht, dass das Material in der Mitte locker und an den Rändern fest ist. Beginnen Sie bei der Korrektur mit dem Hämmern vom Rand der Ausbuchtung aus strahlenförmig nach außen, wobei Sie die Kraft und Dichte des Hämmerns nach außen hin erhöhen, um die Faserschichten von innen nach außen in unterschiedlichem Maße zu dehnen und die Verformung der Ausbuchtung während des Hämmerns allmählich zu beseitigen.

Wenn in der Mitte der dünnen Platte mehrere nebeneinander liegende Ausbuchtungen vorhanden sind, hämmern Sie vorsichtig auf die Verbindungsstellen der einzelnen Ausbuchtungen, um sie zu einer einzigen Ausbuchtung zu verschmelzen, und hämmern Sie dann wie oben beschrieben um die Ausbuchtung herum, um sie zu glätten. Wie in Abbildung 6-1 gezeigt.

(2) Korrektur von Wellenkanten in dünnen Blechen

Wenn die Ränder des dünnen Blechs wellig sind, deutet dies darauf hin, dass das Material an den Rändern locker und in der Mitte fest ist. Während der Korrektur wird von außen nach innen gehämmert, wobei die Kraft und die Dichte allmählich erhöht werden, um eine größere Dehnung der Faserschichten in der Mitte des Blechs zu bewirken und die wellige Verformung an den Rändern zu beseitigen. Wie in Abbildung 6-2 dargestellt.

2. Korrektur von Verformungen in dicken Platten

Die Hauptverformung bei dicken Platten ist die Biegeverformung. Die folgenden zwei Methoden werden in der Regel zur Korrektur verwendet:

1) Direktes Hämmern auf den Wulst.

Die Schlagkraft muss größer sein als die Streckgrenze des Blechs, so dass der Vorsprung einer erzwungenen Kompression und plastischen Verformung unterworfen wird, um ihn abzuflachen.

2) Hämmern Sie den konkaven Teil des Vorsprungs ein.

Beim Hämmern auf den konkaven Bereich kann eine geringere Kraft eingesetzt werden, so dass sich das Material nur im konkaven Bereich ausdehnt und der konkave Bereich relativ komprimiert wird, wodurch der Zweck der Abflachung erreicht wird.

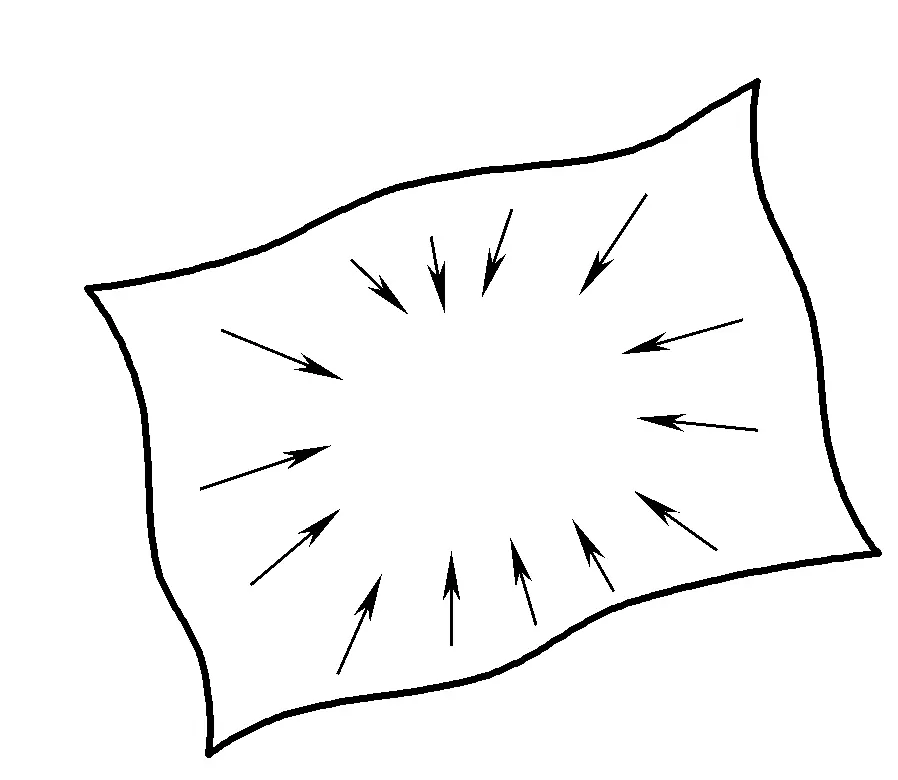

3. Manuelles Richten von Profilen und Rohren

Die Biegeverformung von Flachstahl, Winkelstahl, Rundstahl und Rundrohren kann auch durch Hammerstreckung korrigiert werden, wobei der Schlagpunkt auf der konkaven Seite des Werkstücks liegt (der Pfeil in der Abbildung zeigt die Schlagrichtung und die Richtung der Materialausdehnung an). Wie in Abbildung 6-3 dargestellt.

a) Hammerstretching

b) Biegen, Verdrehen

Darüber hinaus kann die Biege- und Verdrehverformung von Profilstahl auch auf Plattformen, Rundblöcken und Schraubstöcken mit Hilfe von Werkzeugen wie Hämmern und Schraubenschlüsseln korrigiert werden, wobei das Biegemoment, das durch die korrigierende äußere Kraft entsteht, den Zweck der Korrektur erfüllt.

Zweiter Abschnitt: Flammenrichten

I. Prinzip des Flammrichtens

Beim Flammrichten wird die durch örtliche Erwärmung des Metalls hervorgerufene plastische Verformung genutzt, um die ursprüngliche Verformung auszugleichen und den Zweck des Richtens zu erreichen. Beim Flammrichten wird das Metall an den längeren Faserabschnitten des verformten Stahls oder der verformten Bauteile kontrolliert mit einer fokussierten Flamme erhitzt, wobei eine bestimmte Temperatur erreicht wird, um eine irreversible plastische Druckverformung zu erzielen. Nach dem Abkühlen wird im umgebenden Material eine Zugspannung erzeugt, die die Verformung korrigiert.

Metall hat die Eigenschaft, sich thermisch auszudehnen und zusammenzuziehen, und kann sich unter Einwirkung äußerer Kräfte sowohl elastisch als auch plastisch verformen. Bei lokaler Erwärmung dehnt sich der erwärmte Teil des Metalls aus, aber da das umgebende Metall relativ kühler ist, wird die Ausdehnung behindert, so dass das erwärmte Metall zusammengedrückt wird. Wenn die Erhitzungstemperatur 600 bis 700 °C erreicht, übersteigt die Spannung die Streckgrenze, was zu einer plastischen Verformung führt; zu diesem Zeitpunkt nimmt die Dicke des Materials leicht zu, während die Länge kürzer ist, als wenn es sich frei ausdehnen könnte.

Bei allgemeinem kohlenstoffarmen Stahl liegt die Streckgrenze bei 600-650°C nahe Null, und die Verformung des Metallmaterials ist hauptsächlich eine plastische Verformung. Erläutern wir dies nun am Beispiel einer asymmetrischen Erwärmung auf einer Seite eines langen Bandes.

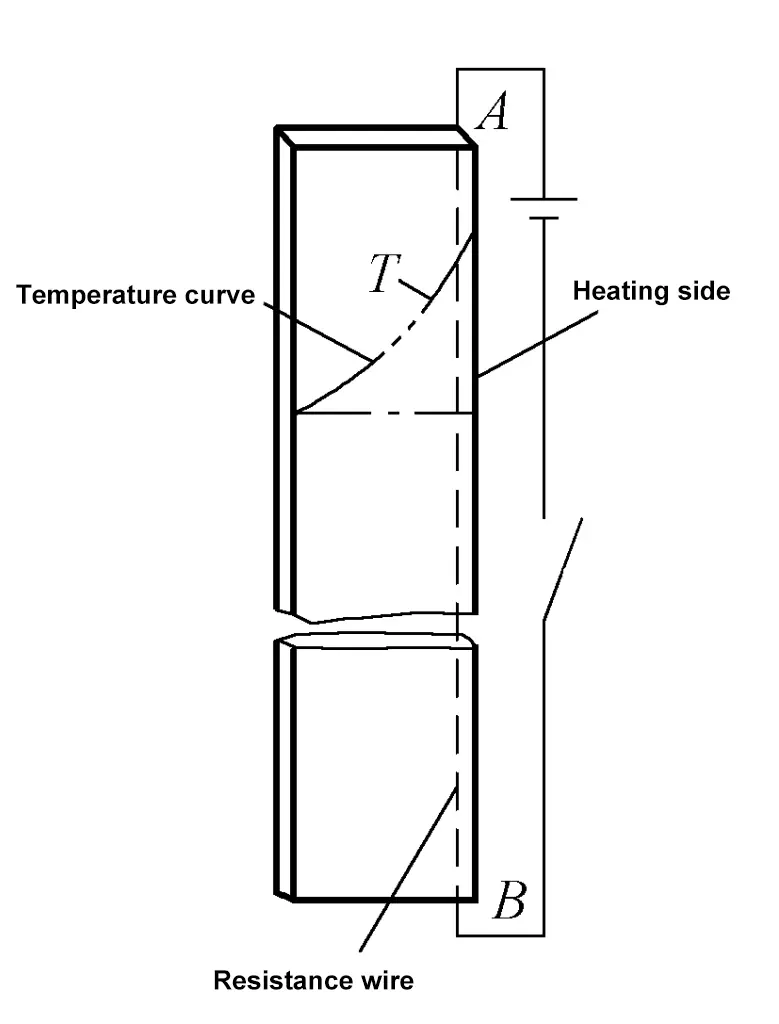

Wird ein Widerstandsdraht als Wärmequelle verwendet, um eine Seite AB eines schmalen Bandes schnell zu erwärmen, wird aufgrund der hohen Erwärmungsgeschwindigkeit ein asymmetrisch verteiltes, ungleichmäßiges Wärmefeld im Band erzeugt, wie in Abbildung 6-4 dargestellt (wobei T die Temperaturverteilungskurve ist). Das Schneiden von schmalen Streifen aus dem gesamten Stahlblech mit einem Gasschneider oder das Schweißen entlang einer Seite des Streifens ist mit dieser Situation vergleichbar.

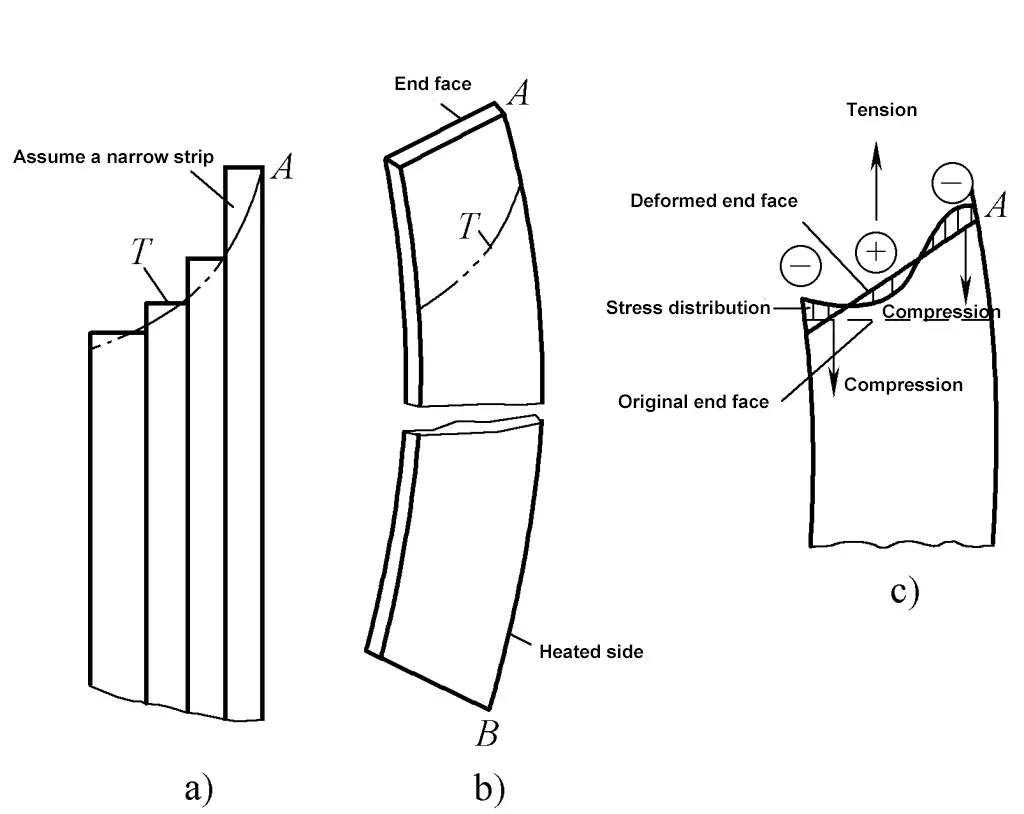

Zum besseren Verständnis sei angenommen, dass das Band aus mehreren schmalen Streifen besteht, die nicht miteinander verbunden sind, sondern eng aneinander liegen. Jeder schmale Streifen kann sich bei seiner eigenen, unterschiedlichen Temperatur frei ausdehnen, was zu stufenförmigen Verformungen an den Enden jedes schmalen Streifens führt, die der Temperaturkurve entsprechen, wie in Abbildung 6-5a dargestellt.

Da es sich bei dem Band um ein Ganzes handelt, halten sich die Werkstoffe in den verschiedenen Teilen gegenseitig zurück, und das Band weist eine Biegeverformung entlang der Längsrichtung auf, wie in Abbildung 6-5b dargestellt, wobei es sich zur erwärmten Seite hin ausbeult. Unter den Bedingungen des Spannungsausgleichs ist die innere Spannungsverteilung des Bandes während der Erwärmung wie in Abbildung 6-5c dargestellt (Metall auf beiden Seiten wird gestaucht, Metall in der Mitte wird gedehnt).

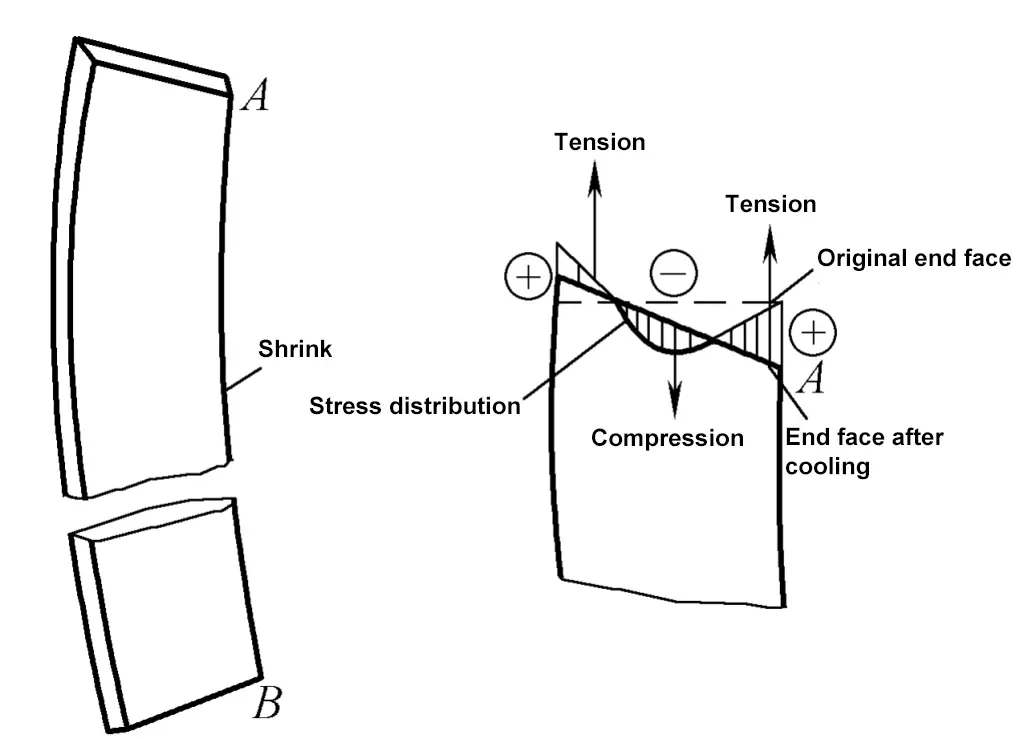

Da die Temperatur auf der erwärmten Seite hoch ist, übersteigt die Spannung die Streckgrenze, was zu einer plastischen Druckverformung führt. Beim Abkühlen kehrt das Band auf die Ausgangstemperatur zurück, die Teile, die während der Erwärmung eine plastische Druckverformung erfahren haben, ziehen sich zusammen, und das Band weist eine Restverformung auf (die erwärmte Seite ist konkav), mit einer Spannungsverteilung wie in Abbildung 6-6 dargestellt, was das Gegenteil der Situation während der Erwärmung ist, bei der die erwärmte Seite Zugspannungen erzeugt.

Dies ist die Grundregel für die Verformung durch örtliche Flammenerwärmung und der Schlüssel zur Beherrschung des Flammrichtens.

a) Imaginäre Verformung des Bandes

b) Tatsächliche Verformung der Stirnfläche

c) Spannungsverteilung

Bei der lokalen Erwärmung von Metall in Band- oder Kreisform können die Spannungs- und Verformungsmuster auf ähnliche Weise analysiert werden.

II. Merkmale des Flammrichtens

1) Das Flammrichten kann eine beträchtliche Richtkraft erreichen, mit offensichtlichen Auswirkungen. Bei Stahl mit niedrigem Kohlenstoffgehalt reicht eine Erwärmung von 1 cm 2 Bereich in einen plastischen Zustand versetzt und dann abgekühlt wird, kann eine Richtkraft von etwa 24 kN erzeugt werden. Wenn 0,01 m 2 der Materialerwärmungsfläche auf dem Werkstück während des Richtens einen plastischen Zustand erreicht, wird nach dem Abkühlen eine Richtkraft von 2400kN erzeugt.

Daher wird das Flammrichten nicht nur für Stahlwerkstoffe, sondern auch in größerem Umfang für die Korrektur von Verformungen verschiedener Stahlkonstruktionen unterschiedlicher Größe und Form eingesetzt.

2) Die Flammrichtausrüstung ist einfach, die Methoden sind flexibel und die Bedienung ist bequem. Das Flammrichten wird nicht nur bei der Materialvorbereitung für die Korrektur von Stahlplatten und Profilen verwendet, sondern findet auch breite Anwendung bei der Korrektur verschiedener Verformungen von Metallstrukturen während des Herstellungsprozesses, wie z. B. bei Schiffen, Fahrzeugen, schweren Rahmen, großen Containern und der Korrektur von Kisten, Trägern usw.

3) Die Flammkorrektur verbraucht ebenso wie die mechanische Korrektur einen Teil der plastischen Reserven von Metallwerkstoffen und sollte bei besonders wichtigen Strukturen, spröden oder schlecht plastischen Werkstoffen mit Vorsicht angewendet werden. Die Erhitzungstemperatur sollte gut kontrolliert werden. Übersteigt die Temperatur 850°C, wachsen die Metallkörner und die mechanischen Eigenschaften nehmen ab; eine zu niedrige Temperatur verringert jedoch die Korrekturwirkung.

Bei Materialien, die zum Abschrecken neigen, ist besondere Vorsicht geboten, wenn die Flammenerwärmung mit Wasserkühlung verwendet wird.

III. Gängige Heizmethoden zur Flammenkorrektur

Je nach Form der Heizfläche gibt es drei Methoden: Punkt-, Linien- und Dreieckserwärmung.

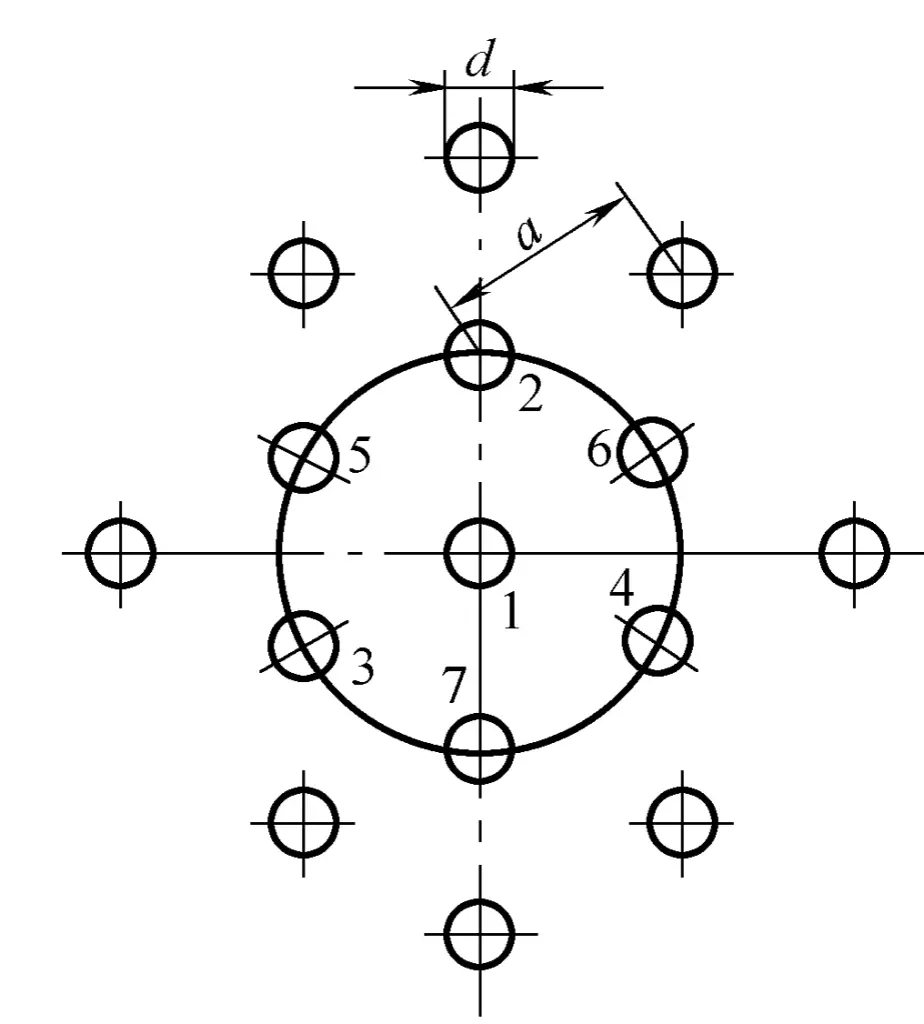

1. Punktuelle Erwärmung

Bewegen Sie sich mit der Flamme in einem kreisförmigen Ring auf dem Werkstück und erwärmen Sie es gleichmäßig in Form eines kreisförmigen Punktes (allgemein als Feuerring bekannt), und erwärmen Sie einen oder mehrere Punkte nach Bedarf. Beim Erhitzen mehrerer Punkte werden diese pflaumenblütenförmig auf der Platte verteilt, wie in Abbildung 6-7 gezeigt, und bei Profilen oder Rohren in geraden Linien angeordnet.

Der Durchmesser d des Heizpunktes ändert sich mit der Blechdicke (etwas größer bei dicken Blechen und etwas kleiner bei dünnen Blechen), sollte aber im Allgemeinen nicht weniger als 15 mm betragen. Der Abstand zwischen den Heizpunkten nimmt mit zunehmender Verformung ab und liegt im Allgemeinen zwischen 50 und 100 mm.

2. Linien- (Band-) Heizung

Die Flamme bewegt sich in gerader Richtung und schwingt gleichzeitig seitlich, um eine streifenförmige Heizzone mit einer bestimmten Breite zu bilden, wie in Abbildung 6-8 dargestellt. Während der Linienerwärmung ist die Seitenkontraktion größer als die Längskontraktion, und der Umfang der Kontraktion nimmt mit der Breite der Heizzone zu, die in der Regel das 0,5- bis 2-fache der Blechdicke beträgt, im Allgemeinen 15 bis 20 mm.

Die Länge und der Abstand der Heizlinie hängen von der Größe des Werkstücks und der Verformungssituation ab. Die lineare Erwärmung wird häufig zur Korrektur von Strukturen mit großer Steifigkeit und Verformung verwendet.

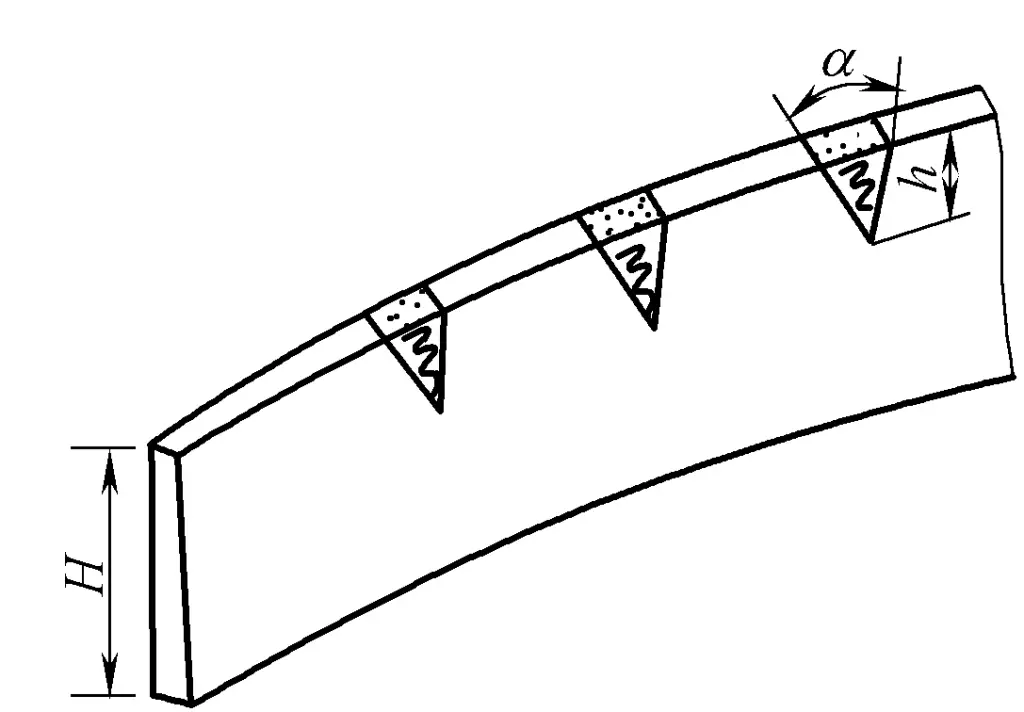

3. Dreieckige Heizung

Schwenken Sie die Flamme so, dass die Heizfläche dreieckig wird, wobei die Basis des Dreiecks an der Kante der zu korrigierenden Stahlplatte oder des Profils liegt und die Spitze nach innen zeigt, wie in Abbildung 6-9 gezeigt. Da die dreieckige Heizfläche groß ist, ist auch die Schrumpfung groß, und die Heizbreite entlang der Höhe des Dreiecks ist nicht gleich, je näher am Rand der Platte, desto größer die Schrumpfung.

Das Dreieckserwärmungsverfahren wird häufig zur Korrektur von Verformungen bei Bauteilen mit großer Dicke und Steifigkeit eingesetzt. Zum Beispiel zur Korrektur der Biegeverformung von Profilen und geschweißten Trägern oder zur Korrektur der wellenförmigen Verformung der freien Kante der Stahlplatte in einer Blechrahmenkonstruktion. Zu diesem Zeitpunkt beträgt der Scheitelwinkel des Dreiecks etwa 30°. Bei der Korrektur von Profilen oder geschweißten Trägern sollte die Höhe des Dreiecks 1/2 bis 1/3 der Höhe des Stegs betragen.

IV. Die wichtigsten Punkte des Flammrichtverfahrens

Die Flammenerwärmung zur Korrektur von Verformungen wird häufig bei der Herstellung von Metallstrukturen eingesetzt. Um die Effizienz der Korrektur und die Qualität des Werkstücks zu verbessern, sollten die folgenden Punkte während des Betriebs beachtet werden:

1) Verstehen Sie das Material der Struktur und seine Eigenschaften im Voraus, um festzustellen, ob die Flammenkorrektur verwendet werden kann, und steuern Sie die Heiztemperatur während des Korrekturprozesses entsprechend den verschiedenen Materialien richtig, um eine starke Verschlechterung der mechanischen Eigenschaften des Materials durch die Flammenkorrektur zu vermeiden.

2) Analysieren Sie die Merkmale der strukturellen Verformung, berücksichtigen Sie die Heizmethode, die Heizposition und die Heizsequenz und wählen Sie das beste Heizschema.

3) Verwenden Sie eine neutrale Flamme zum Erhitzen. Wenn eine geringe Erwärmungstiefe erforderlich ist, um eine erhebliche Winkelverformung zu vermeiden, kann auch eine oxidierende Flamme verwendet werden, um die Erwärmungsgeschwindigkeit zu erhöhen.

4) Bei der Korrektur großer und komplexer Bleche und Baustähle können sowohl lokale als auch allgemeine Verformungen auftreten, die sowohl Blech- als auch Baustahlverformungen umfassen. Während des Korrekturprozesses werden sich diese Faktoren gegenseitig beeinflussen, und es ist notwendig, ihre Verformungsmuster zu beherrschen, sie flexibel anzuwenden, den Korrekturaufwand zu minimieren, die Effizienz zu verbessern und die Korrekturqualität sicherzustellen.

5) Bei der Flammenkorrektur können auch äußere Kräfte auf das Bauwerk einwirken. So können beispielsweise das Eigengewicht großer Strukturen und zusätzliche schwere Gegenstände zusätzliche Biegemomente erzeugen, oder der Einsatz von Maschinen zum Ziehen und Drücken kann die Verformung der Struktur erhöhen.

Zusammenfassend lässt sich sagen, dass Flammenkorrekturen flexibel und vielfältig sind und es kein festes Muster gibt. Die Bediener sollten die Verformungsmuster durch Übung beherrschen, Erfahrungen sammeln und so bessere Korrekturergebnisse erzielen.

V. Anwendungen der Flammenkorrektur

1. Korrektur der Verformung von Stahlplatten

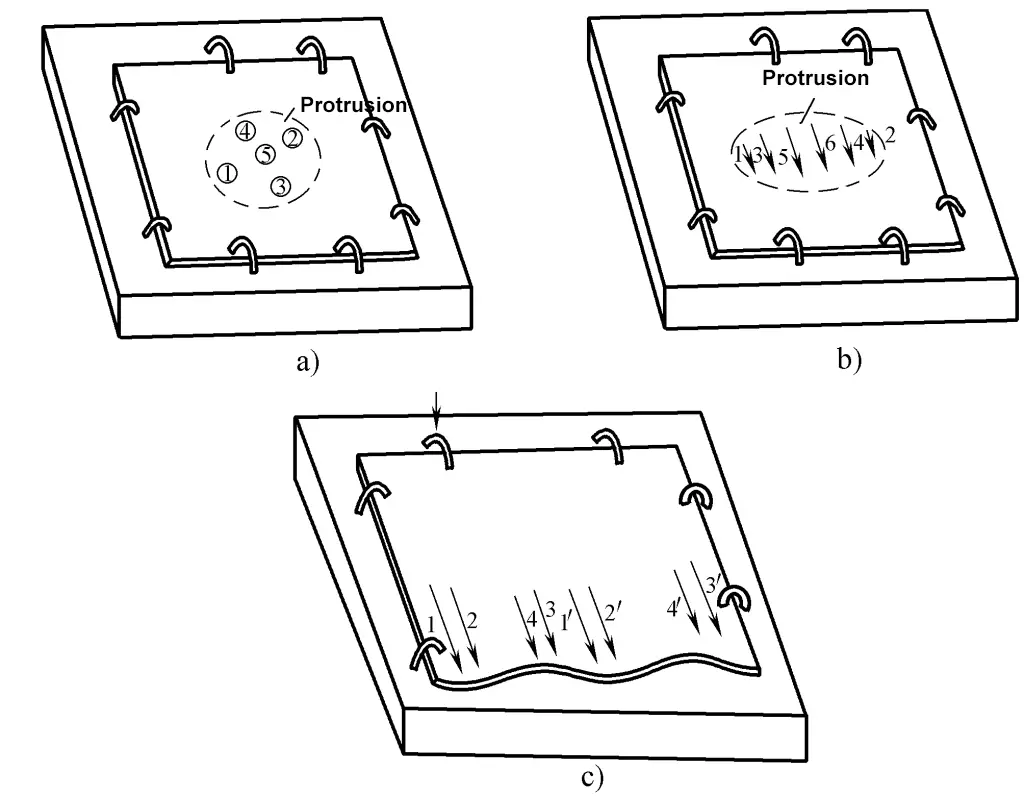

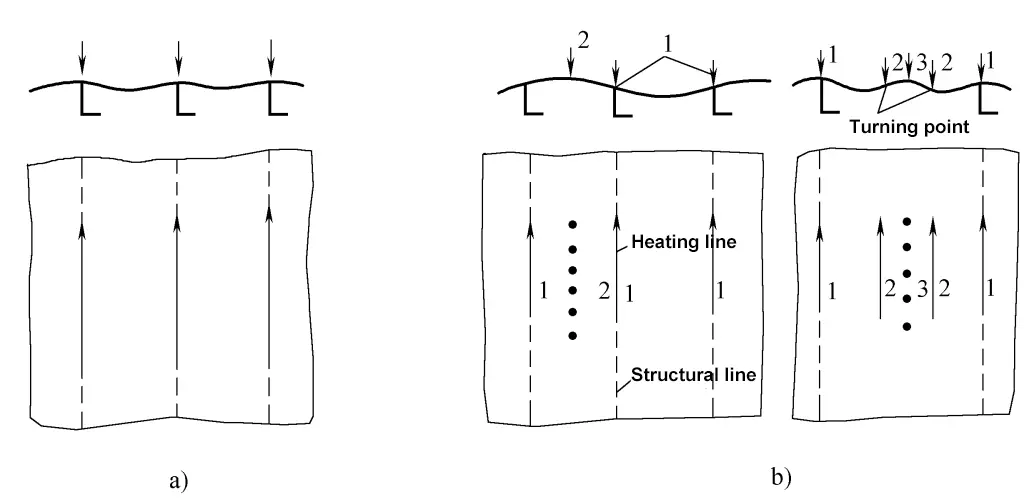

Wenn sich die Mitte eines dünnen Blechs wölbt, während der umgebende Bereich relativ flach ist, legen Sie die gewölbte Seite des Stahlblechs mit der Oberseite nach oben auf eine Plattform, klemmen die Ränder mit Klammern fest und erwärmen den gewölbten Bereich symmetrisch von außen nach innen, wie in Abbildung 6-10a gezeigt. Diese Ausbuchtung kann auch durch lineares Erwärmen korrigiert werden, wobei man sich von den Rändern der Ausbuchtung zur Mitte hin vorarbeitet, wie in Abbildung 6-10b dargestellt.

Wenn die Kanten des Stahlblechs locker sind und eine wellenförmige Verformung bilden, klemmen Sie zunächst drei Seiten des Stahlblechs mit Klammern auf die Plattform, wobei Sie die Verformung auf eine Seite des Blechs konzentrieren, und erwärmen Sie linear von beiden Seiten der Ausbuchtung zur Mitte hin, wie in Abbildung 6-10c gezeigt. Die Breite, Länge und der Abstand der Heizlinien hängen von der Verformung ab.

a) Punktuelle Erwärmung des mittleren Wulstes

b) Linienförmige Erwärmung mit einer zentralen Ausbuchtung

c) Erhitzen, wenn die Kante wellenförmig verformt ist

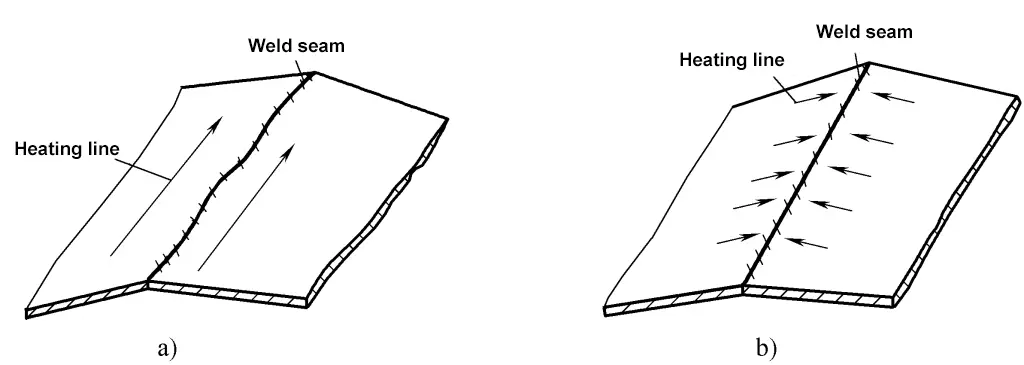

Nach dem Stumpfstoß von dünnen Blechen treten an der Schweißnaht häufig längswellige Verformungen und Winkelverformungen auf. Zu diesem Zeitpunkt sollte eine linienförmige Erwärmung auf beiden Seiten entlang der Kraftrichtung der Schweißnaht erfolgen, um die wellenförmige Längsverformung zu korrigieren, und dann eine kurze linienförmige Erwärmung senkrecht zur Schweißrichtung auf beiden Seiten der Schweißnaht, um die Winkelverformung zu korrigieren, wie in Abbildung 6-11 gezeigt.

Die häufigste Verformung bei dicken Platten ist die Biegeverformung. Zur Korrektur legen Sie die konvexe Seite nach oben auf eine Plattform, führen eine linienförmige Erwärmung am höchsten Punkt durch und steuern die Erwärmungstiefe auf etwa 1/3 der Blechdicke. Ziel ist es, die Biegeverformung durch die Winkelverformung auszugleichen, die durch ungleichmäßige Schrumpfung in Dickenrichtung des Stahlblechs verursacht wird. Wenn die Biegeverformung verschwindet, kehrt das Stahlblech zur Ebenheit zurück.

a) Korrektur der welligen Längsverformung

b) Korrektur der Winkelverformung

2. Korrektur von Verformungen in Profilen und geschweißten Trägern

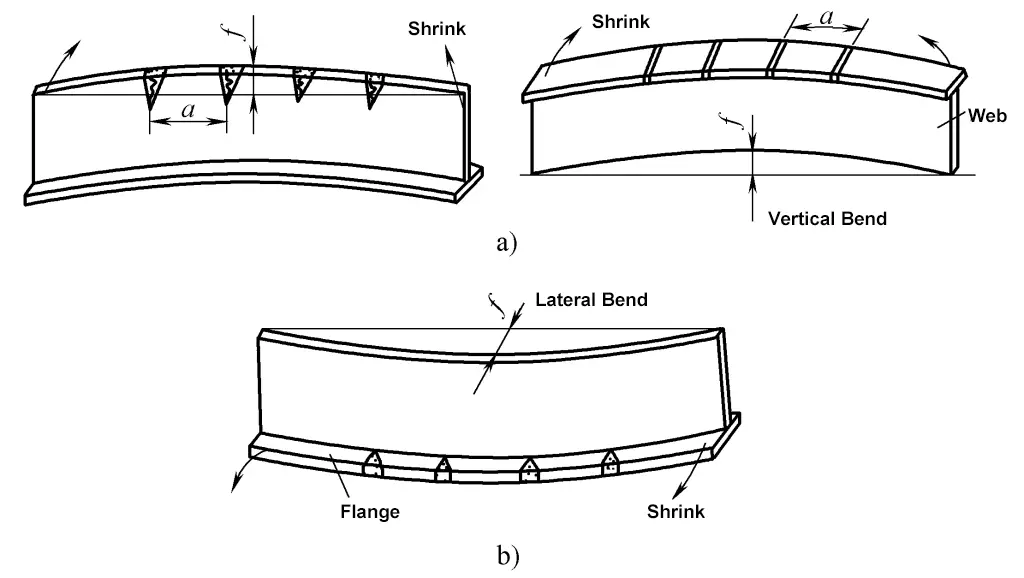

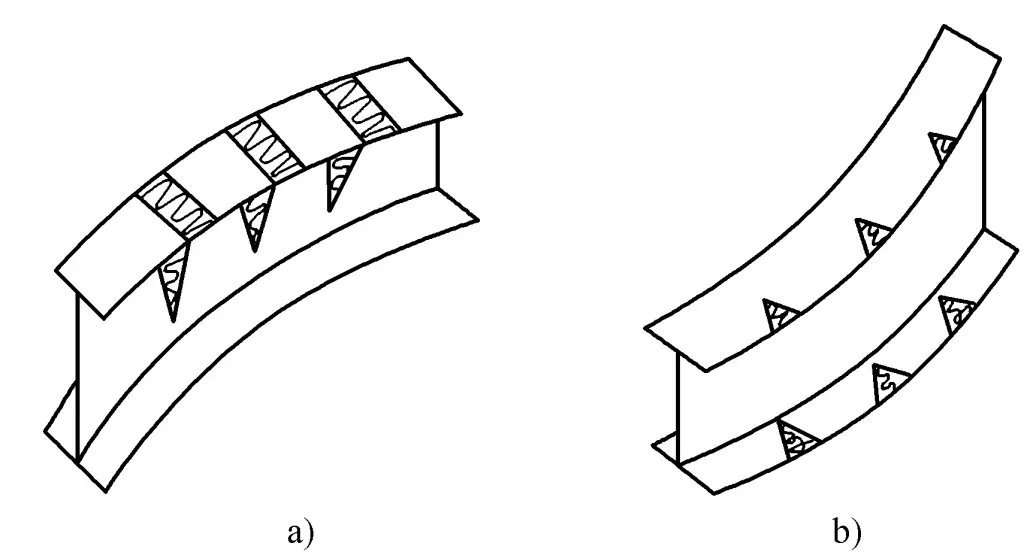

Die häufigsten Verformungen bei Profilen und geschweißten Trägern sind Biegeverformungen, aber manchmal gibt es auch Torsionsverformungen und Winkelverformungen der Flansche. T-Träger mit Biegung in verschiedenen Richtungen innerhalb der Stegebene werden durch Dreieckserwärmung am Steg oder durch Streifenerwärmung an den Flanschen korrigiert.

Die Biegung innerhalb der Flanschebene (seitliche Biegung) wird durch eine dreieckige Erwärmung auf der vorstehenden Seite des Flansches korrigiert. Die Größe und der Abstand der Heizfläche hängen von der Biegedurchbiegung f ab, wie in Abbildung 6-12 dargestellt. Weist der Flansch eine winklige Verformung auf, sollte eine linienförmige Erwärmung entlang der Rückseite der Schweißnaht auf dem Flansch angebracht werden. Verwenden Sie eine einzelne Linie für kleinere Verformungen und doppelte Linien für größere Verformungen.

a) Biegen in der Ebene des Stegs

b) Biegen in der Ebene des Flansches

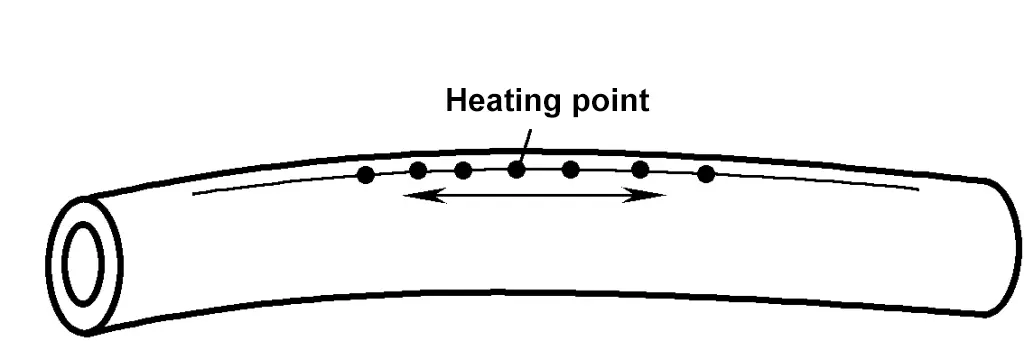

Die Biegeverformung von Rohren mit großem Durchmesser und wellenförmigen Teilen kann durch punktuelle Erwärmung auf der überstehenden Seite korrigiert werden, wie in Abbildung 6-13 dargestellt.

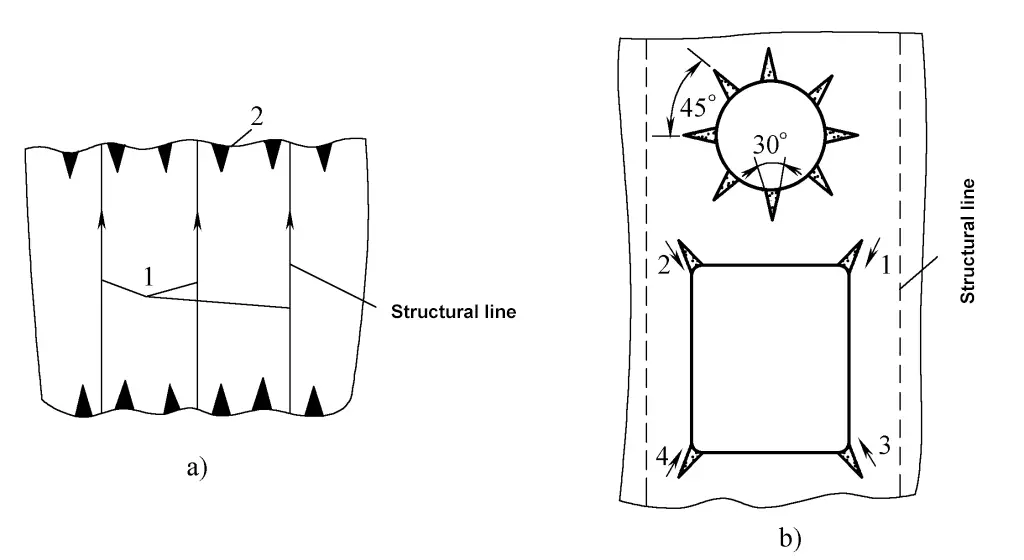

3. Korrektur der Rahmenverformung

Große Rahmenkonstruktionen aus Blechen und Profilen neigen dazu, sich nach der Montage und dem Schweißen in verschiedenen Formen zu verformen.

Winkelverformungen, die durch Eckschweißungen von Blechen und Profilen verursacht werden, können im Allgemeinen durch Erwärmung auf der Rückseite der Schweißnaht korrigiert werden. Bei dicken Blechen oder starken Verformungen kann während der Erwärmung eine äußere Kraft mit Werkzeugen aufgebracht werden.

Wenn konkave und konvexe Wellenverformungen zwischen den Profilen im Gitter auftreten, führen Sie zunächst eine Linienerwärmung auf der Rückseite der Eckschweißung durch und korrigieren Sie den Übergang zwischen den konvexen und konkaven Punkten mit einer langen oder kurzen Linie oder einer Quererwärmung. Wenn die Verformung zu diesem Zeitpunkt nicht vollständig beseitigt ist, erwärmen Sie die Mitte des Vorsprungs. Die Korrektur der Rahmenverformung ist in Abbildung 6-14 dargestellt, wobei die Zahlen in der Abbildung die Reihenfolge der Erwärmung angeben.

a) Einfache Winkelverformung

b) Konkav-konvexe Wellenverformung

Bei einer kontinuierlichen Wellenverformung in benachbarten Plattenrastern kann die Korrektur durch Überspringen von Intervallen erfolgen. In diesem Fall wird die Verformung des mittleren Plattenrasters von beiden Seiten beeinflusst, wodurch der Korrekturaufwand verringert werden kann.

Die Korrektur komplexer Verformungen von Rahmenkonstruktionen ist schwierig und erfordert viel praktische Erfahrung und qualifizierte Techniken. Im Allgemeinen sollte zuerst die Verformung des Rahmens korrigiert werden, gefolgt von der Verformung der Stahlplatte. Wenn starke und schwache Rahmen nebeneinander liegen, sollte der starke Rahmen zuerst korrigiert werden, gefolgt von dem schwachen Rahmen.

Wenn die Rahmen relativ schwach sind, kann die Korrektur der Platte und des Rahmens abwechselnd durchgeführt werden. Wenn die Blechdicke variiert, sollte zuerst das dicke Blech und dann das dünne Blech korrigiert werden. Bei der Korrektur eines bestimmten Teils der Verformung sind die Auswirkungen auf die angrenzenden Teile und die Gesamtstruktur zu berücksichtigen, und es ist auf die Montageanforderungen des nächsten Prozesses zu achten.

4. Korrektur der freien Kante des Rahmens

Die freien Kanten des Rahmens und die Peripherie jedes Lochs auf dem Blech sind anfällig für starke Wellenfalten. In diesem Fall sollte zuerst der Rahmen um das Loch herum korrigiert werden und dann die dreieckige Erwärmungsmethode verwendet werden, um die Wellenverformung entlang des Rahmens oder des Lochrandes zu korrigieren, wie in Abbildung 6-15 gezeigt.

a) Korrektur der freien Kante des Rahmens

b) Korrektur um das Loch herum

Korrektur von Großstrukturen

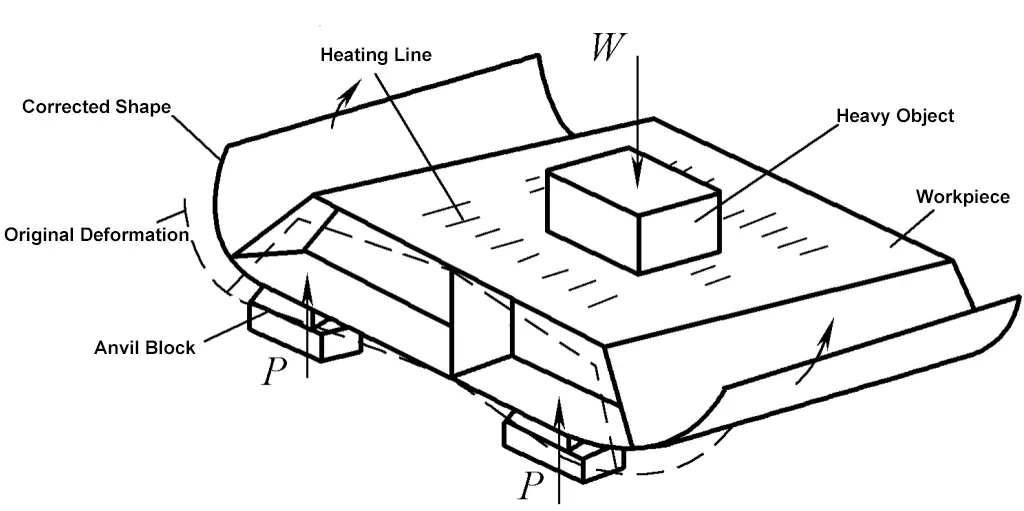

Große Metallkonstruktionen (z. B. Rumpfsektionen, Montageständer) weisen nach dem Schweißen oft Verformungen auf, wie die gestrichelten Linien in Abbildung 6-16 zeigen, und auch die Breite der Sektionen ändert sich. Zu diesem Zeitpunkt können die Profile auf Schwellen gelegt werden (wobei die Schwellen in der Nähe der Seiten des Profils positioniert werden, so dass die Mitte frei hängt), und schwere Gegenstände werden in der Mitte des Profils platziert, dann wird eine Linienerwärmung an den in Abbildung 6-16 gezeigten Stellen durchgeführt.

Die zusätzliche Biegung, die durch das Eigengewicht des Profils und die schweren Gegenstände verursacht wird, kann die Wirkung der Flammenkorrektur erheblich verstärken. Wenn das Profil eine entgegengesetzte Verformung aufweist, wird es um 180° gedreht und zur Korrektur verkehrt herum auf die Schwellen gelegt.

Dritter Abschnitt: Training von Korrekturfähigkeiten

I. Korrektur des Werkstückdiagramms

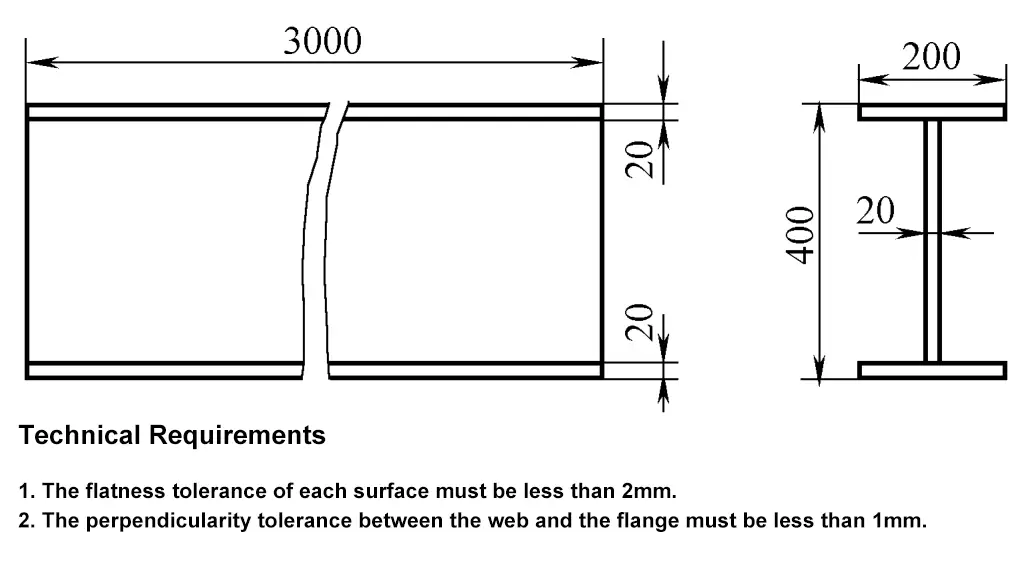

Das Diagramm für die Korrektur des Werkstücks ist in Abbildung 6-17 dargestellt.

II. Schritte und Methoden der Berichtigung

1. Berichtigung Vorbereitung

1) Bereiten Sie die Heizwerkzeuge, den Brenner (H01-20), die Sauerstoffflasche, die Acetylenflasche, den Druckminderer usw. vor.

2) Bereiten Sie eine Plattform von 2000mm×3000mm vor.

3) Bereiten Sie Werkzeuge wie Zug- und Druckschrauben, Druckplatten, verstellbare Schraubenschlüssel, Vorschlaghämmer usw. vor.

2. Korrektur der verdrehten Verformung

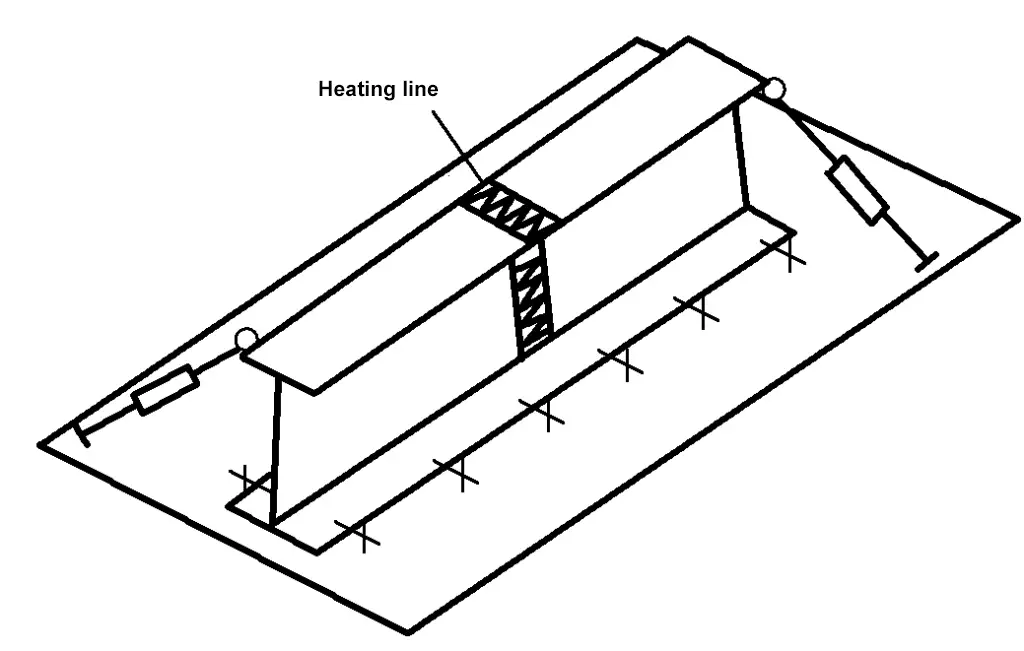

Der I-Träger hat eine hohe Steifigkeit und erfordert nicht nur eine etwas höhere Erwärmungstemperatur (750~800℃), sondern auch eine Korrektur mit Hilfe externer Kräfte. Befestigen Sie den I-Träger zunächst auf der Plattform und ziehen Sie ihn an beiden Enden mit Spannschrauben diagonal fest, dann erhitzen Sie den oberen Flansch in der Mitte des Trägers. Bei starker Verdrehung kann auch der Mittelsteg erwärmt werden.

Ziehen Sie nach dem Erhitzen die Bolzenstangen an, um eine äußere Kraft zur Korrektur der Verdrehung aufzubringen. Wenn eine Erwärmung nicht ausreicht, um die Verdrehung vollständig zu korrigieren, wiederholen Sie den Korrekturvorgang, versuchen Sie jedoch, die Erwärmungspositionen nicht mit den vorherigen zu überlappen. Da es sich bei der Verdrehung um eine Gesamtverformung handelt, sollten die Heizpositionen immer symmetrisch verteilt sein. Wie in Abbildung 6-18 dargestellt.

3. Korrektur der Biegeverformung

Die Biegeverformung des I-Trägers wird in vertikale Wölbung (Biegung in der Stegebene) und seitliche Biegung (Biegung in der Flanschebene) unterteilt. Die Korrektur sowohl der vertikalen als auch der seitlichen Biegung des I-Trägers kann mit Hilfe einer dreieckigen Erwärmungsmethode durchgeführt werden. Die Heizpositionen sollten sich an der Außenseite des gebogenen Teils des Werkstücks befinden und gleichmäßig verteilt sein. Zur Korrektur der vertikalen Biegung wird hauptsächlich der Steg erwärmt, wie in Abbildung 6-19a dargestellt. Zur Korrektur der seitlichen Biegung erwärmen Sie nur den Flansch, wie in Abbildung 6-19b dargestellt.

a) Korrektur der vertikalen Wölbung

b) Korrektur der seitlichen Biegung

4. Überprüfung der Qualität der Korrektur

Die Qualität der korrigierten geschweißten I-Träger sollte den Angaben in der "Tabelle der zulässigen Abweichungen für Stahl vor der Verwendung" entsprechen.