Profilbiegen und Blechbiegen haben viele Gemeinsamkeiten in Bezug auf Kraft und Verformung, so dass Probleme, die beim Blechbiegen auftreten, wie z. B. die Rückfederung, auch beim Profilbiegen bestehen.

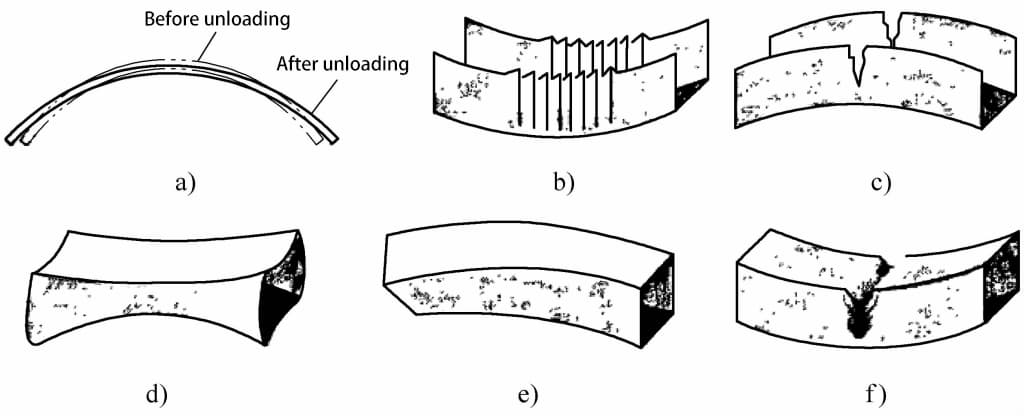

Gleichzeitig treten aufgrund der spezifischen Querschnittsform von Profilen viele Probleme auf, die beim Blechbiegen nicht auftreten. Diese Fehler äußern sich hauptsächlich als: a) Rückfederung; b) Faltenbildung; c) Rissbildung; d) Querschnittsverformung; e) Verdrehung; f) Einsturz usw. Die spezifischen Formen sind in Abbildung 4-19 dargestellt. Hier werden nur einige der wichtigsten Fehler, ihre Ursachen und Methoden zur Vermeidung vorgestellt.

a) Rückfederung

b) Faltenbildung

c) Rissbildung

d) Verzerrung des Querschnitts

e) Verdrehen

f) Zusammenbruch

1. Rückfederung

Das Problem der Rückfederung wurde bereits früher ausführlich behandelt und soll hier nicht wiederholt werden.

2. Faltenbildung

Wenn der Profilquerschnitt groß ist und die Prozessparameter nicht vernünftig eingestellt sind, kann es nach dem Biegen des Profils zu Faltenbildung an der Innenwand kommen. Der Grund für die Faltenbildung ist, dass während des Biegeprozesses des Profils der Teil unterhalb der neutralen Schicht einer Druckspannung in Längsrichtung sowie einer Druckspannung in radialer und breiter Richtung ausgesetzt ist. Unter der Einwirkung von Druckspannungen in drei Richtungen kann es leicht zu einer Schrumpfung in Längsrichtung und einer Verdickung in radialer Richtung kommen, was bei starker Beanspruchung zu Faltenbildung führen kann.

Wenn beim Streckbiegen vor dem Biegen eine ausreichende Vorspannung auf das Profil aufgebracht wird, kann die Faltenbildung vermieden werden. Auch eine Erhöhung der Spannung nach dem Biegen kann die Faltenbildung verhindern. Darüber hinaus können bei den Formen Maßnahmen wie das Anbringen von Grenzschlitzen und die Verwendung von Dornen ergriffen werden, um Faltenbildung zu vermeiden.

Viele Wissenschaftler haben sich mit diesem Thema beschäftigt. Studien haben gezeigt, dass das Verhältnis von Breite zu Dicke (b/t) von Profilen mit rechteckigem Querschnitt und die Breite der Profile die wichtigsten Faktoren sind, die das Auftreten von Faltenbildung beeinflussen, und dass die Auswirkungen der Materialeigenschaften auf die Faltenbildung ebenfalls ziemlich bedeutend sind.

Außerdem wiesen die Wissenschaftler darauf hin, dass die Falteninstabilität des inneren Seitenstegs des Profils der Druckinstabilität an beiden Enden der dünnwandigen Schale ähnlich ist. Sie hängt nicht nur mit der Höhe der Druckspannung zusammen, sondern auch mit dem Verhältnis zwischen der Dicke und der Breite des Profils. Je kleiner das Verhältnis ist, desto wahrscheinlicher ist eine Falteninstabilität; eine Vergrößerung der Dicke des inneren Seitenstegs des Profils kann die Fähigkeit, Falten zu vermeiden, verbessern.

Andere Gelehrte wiesen darauf hin, dass die Faltenbildung der Innenwand mit verschiedenen Faktoren zusammenhängt, wie z. B. dem BiegeradiusDie Faltenbildung ist abhängig von den Materialeigenschaften und der Querschnittsform und kann durch Anpassung der Vorstreckung wirksam gesteuert werden. Die aktuellen Forschungsergebnisse liefern einige grundlegende Methoden zur Beseitigung der Faltenbildung. Die Querschnittsform des Profils ist jedoch sehr unterschiedlich, und das Phänomen der Faltenbildung ist komplex und bedarf weiterer eingehender Untersuchungen.

1. Riss

In Fällen, in denen der Biegeradius zu klein ist oder eine zusätzliche tangentiale Zugkraft hinzugefügt wird, um die Rückfederung zu verringern und die Faltenbildung der Innenwand zu verhindern, kommt es zu einer erheblichen Zugbeanspruchung des Profilabschnitts, insbesondere an der äußeren Seitenwand, was zu einer übermäßigen Ausdünnung der Dicke der äußeren Seitenwand oder sogar zum Bruch führt. Wenn der Profilquerschnitt höher und der Biegeradius kleiner ist, ist dieses Phänomen noch gravierender. In der Profilbiegen Die Ausdünnung und der Bruch der äußeren Seitenwand ist eine der Erscheinungen, die die Grenze der Profilbiegeumformung darstellen.

Bei dem Problem der Ausdünnung und des Bruchs der äußeren Seitenwand während des Biegens bestehen die wichtigsten Maßnahmen darin, das Rohr zu glühen, um die Härte zu verringern. Zur gleichen Zeit, streng kontrollieren die Oberflächenqualität des Rohres; passen Sie die Boosting-Geschwindigkeit oder Rotationsgeschwindigkeit; überprüfen Sie, ob die Dorngröße oder Position angemessen ist; überprüfen Sie, ob es Öl auf der Oberfläche der Klammer Form und die Presse Form, reinigen Sie die Oberfläche; überprüfen Sie, ob der Spalt zwischen der Presse Form und die Anti-Falten-Form, Rad Form angemessen ist, entsprechend anpassen; überprüfen Sie, ob der Druck der Presse Form und Klammer Form angemessen ist, entsprechend anpassen.

4. Querschnittsverformung und Faltenbildung der inneren Seitenwand

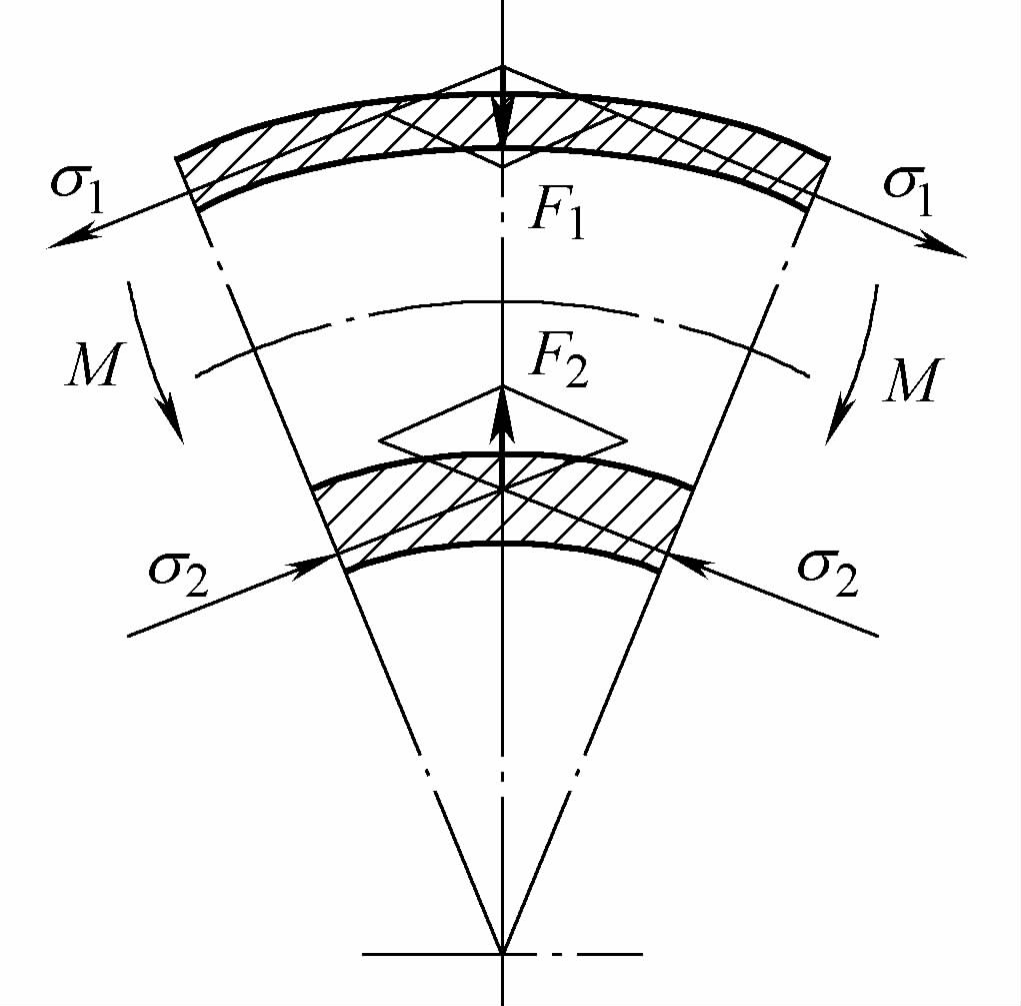

Wie in Abbildung 4-20 dargestellt, wird bei reiner Biegung eines Rohrs mit einem Außendurchmesser D und einer Wanddicke t unter Einwirkung eines äußeren Drehmoments M die Rohrwand auf der Außenseite der neutralen Schicht unter Einwirkung der Zugspannung σ ausgedünnt. 1 und die innere Seitenwand verdickt sich unter der Wirkung der Druckspannung σ 2 (siehe Abbildung 4-21a). Da das Material an der äußersten und innersten Seite der Biegeverformungszone der größten tangentialen Spannung ausgesetzt ist, ist auch die Änderung der Wanddicke am größten (siehe Abbildung 4-21).

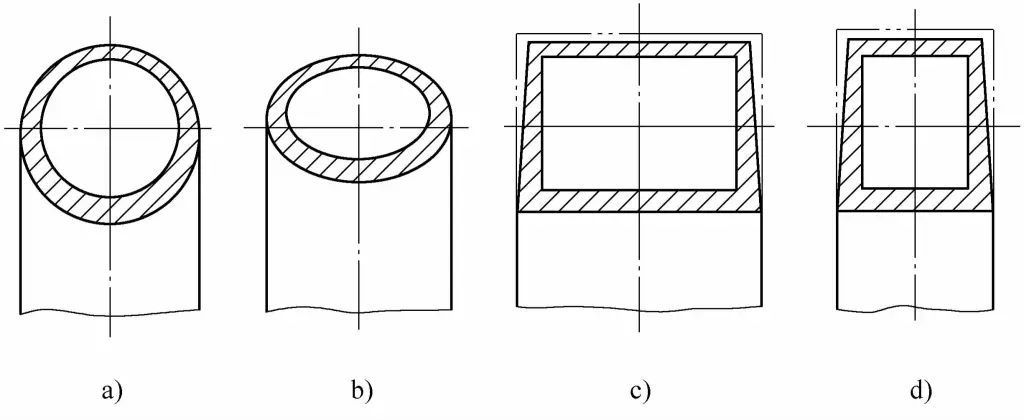

Beim Biegen mit Füllstücken oder Dornen kann der Querschnitt grundsätzlich eine kreisförmige Form beibehalten, aber die Wandstärke ändert sich. Bei ungestützter freier Biegung wird der kreisförmige Rohrquerschnitt sowohl an der Innen- als auch an der Außenseite elliptisch (siehe Abbildung 4-21b), und mit zunehmendem Grad der Biegeverformung (d. h. mit abnehmendem Biegeradius) wird die Innenseite aufgrund von Instabilität faltig; bei gestützter Biegung von Vierkantrohren (siehe Abbildungen 4-21c, d) wird der Querschnitt trapezförmig. Auch die innere Seitenwand kann unter der Einwirkung von σ® instabil werden und Falten werfen. 2 (siehe Abbildung 4-19c).

(1) Verformung des runden Rohrquerschnitts

Was die Veränderung des kreisförmigen Rohrquerschnitts betrifft, so wird in der Produktion üblicherweise die Elliptizität gemessen.

Ovalität = (Dmax-Dmin) / D × 100%

Wo

- D max - Größter Außendurchmesser, gemessen in einer beliebigen Richtung desselben Rohrquerschnitts nach dem Biegen;

- D min - Mindestgröße des Außendurchmessers, gemessen in jeder Richtung des gleichen Rohrquerschnitts nach dem Biegen.

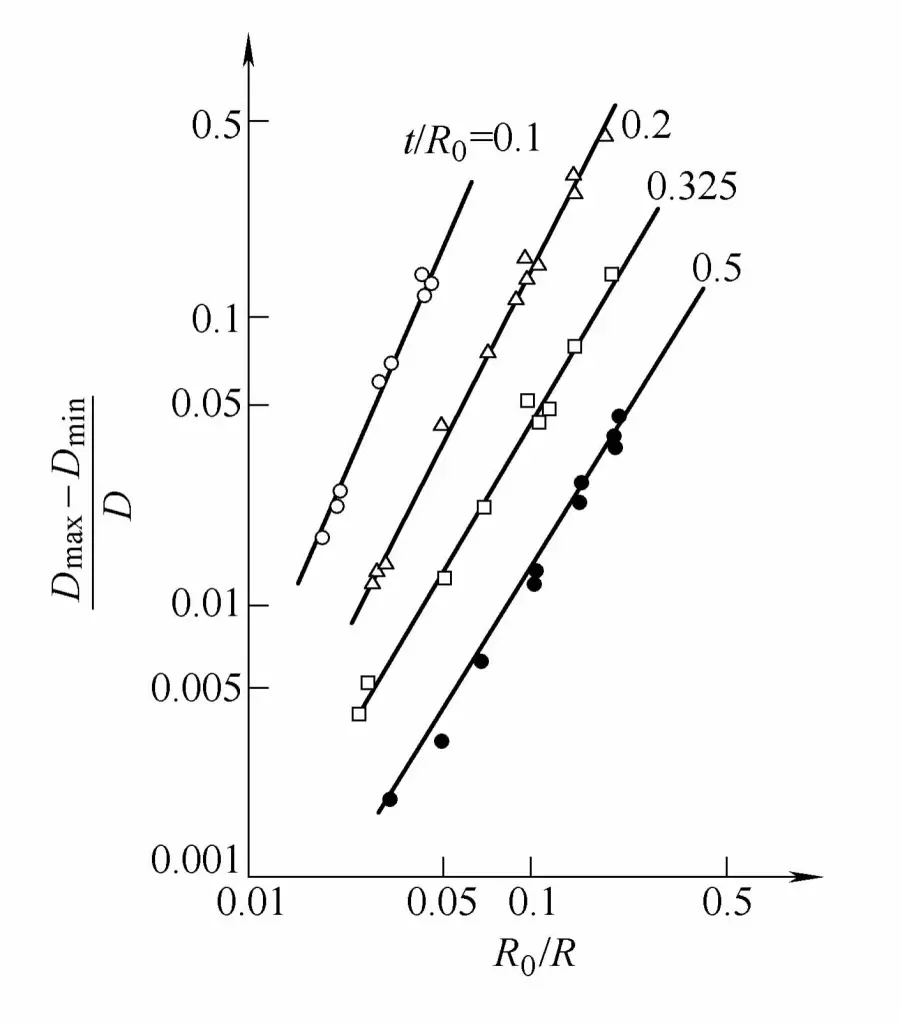

Abbildung 4-22 zeigt das Elliptizitäts-Liniendiagramm, das die Änderung der Elliptizität in Bezug auf die dimensionslose Krümmung R 0 /R (R 0 der Außenradius des Rohrs, R der Krümmungsradius der mittleren Schicht des gebogenen Abschnitts) auf einer logarithmischen Koordinate, dargestellt durch eine Familie von Geraden mit dem Verhältnis t/R 0 als Parameter.

Aus der Abbildung ist ersichtlich, dass die Elliptizität des Querschnitts umso größer ist, je stärker die Biegung ist. Daher wird die Elliptizität in der Produktion häufig als wichtiger Indikator für die Prüfung der Qualität gebogener Rohre verwendet. Je nach den Leistungsanforderungen an die gebogenen Rohrkomponenten variieren auch die Anforderungen an ihre Elliptizität.

Im industriellen Rohrleitungsbau zum Beispiel sollte die Elliptizität von gebogenen Rohrkomponenten 5% für Hochdruckrohre, 8% für Mittel- und Niederdruckrohre, 9% für Aluminiumrohre und 8% für Rohre aus Kupfer- und Aluminiumlegierungen nicht überschreiten. In der Landtechnik sollte die Elliptizität der gebogenen Rohrkomponenten 5% nicht überschreiten.

Die Verformung der Querschnittsform kann zu einer Verringerung der Querschnittsfläche führen, den Strömungswiderstand erhöhen und auch die funktionelle Wirkung der Rohrkomponenten in der Konstruktion beeinträchtigen. Daher müssen bei der Biegeverarbeitung von Rohrkomponenten Maßnahmen ergriffen werden, um die Verformung innerhalb des erforderlichen Bereichs zu kontrollieren.

Derzeit gibt es hauptsächlich zwei Methoden zur Beseitigung oder Verringerung des Verzugs. Die eine besteht darin, die Form des Profilquerschnitts auf der Grundlage der Struktur und der Verarbeitbarkeit der Profilteile zu bestimmen; die andere besteht darin, das Profil während des Produktionsprozesses zu stützen (durch Hinzufügen eines Kernstabs oder eines Füllers), um die Steifigkeit des Profilquerschnitts zu erhöhen.

1) Stützen Sie das Profil mit einem Kernstab im Bereich der Biegeverformung ab, um eine Profilverformung zu verhindern.

2) Das Füllen des Biegeblocks mit körnigen Medien, flüssigen Medien, elastischen Medien oder niedrigschmelzenden Legierungen kann auch den Kernstab ersetzen, um eine Verformung des Profils zu verhindern. Diese Methode ist relativ einfach anzuwenden und wird vor allem in der Klein- und Mittelserienfertigung häufig eingesetzt.

3) Auf der Formoberfläche, die mit dem Rohrmaterial in Berührung kommt, werden Rillen angebracht, die der Profilform des Rohrs entsprechen, um den Druck auf die Kontaktfläche zu verringern und die Verdrehung des Profils zu verhindern, was eine recht wirksame Maßnahme zur Vermeidung von Profilverformungen ist.

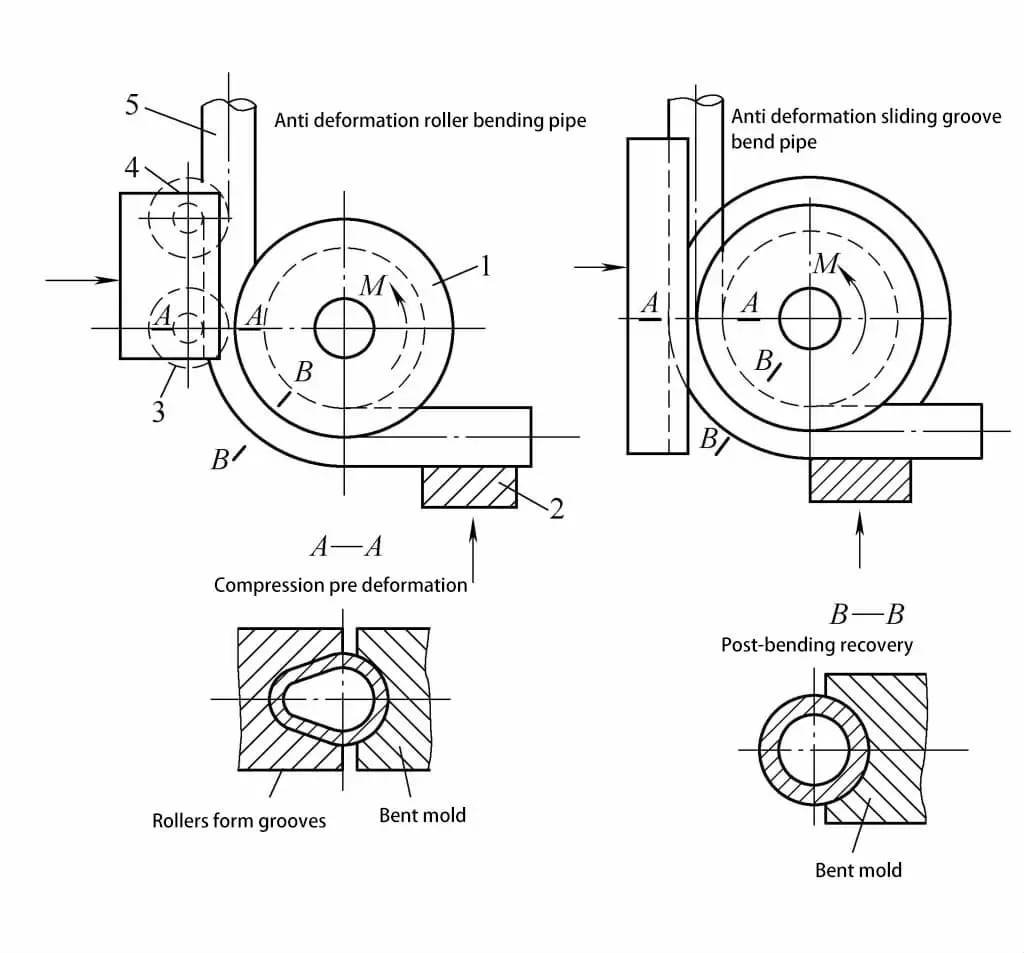

4) Verwenden Sie die umgekehrte Verformung Methode, um die Änderung des Rohres Abschnitt (siehe Abbildung 4-24), diese Methode ist in der Regel in der kernlosen Biegeprozess auf Biegemaschinen verwendet, zeichnet sich durch seine einfache Struktur, so weit verbreitet.

Bei der Methode der umgekehrten Verformung für das kernlose Biegen (siehe Abbildung 4-23) wird der Knüppel im Voraus in gewissem Umfang umgeformt, und nach dem Biegen wird der Knüppelquerschnitt aufgrund der gegenseitigen Aufhebung der Verformungen in verschiedenen Richtungen im Wesentlichen rund gehalten, um die Anforderungen an die Ovalität zu erfüllen und so die Qualität der Biegung sicherzustellen.

1-Biegeform

2-Klemmblock

3-Walze

4-Führungsrad

5-Rohr-Rohling

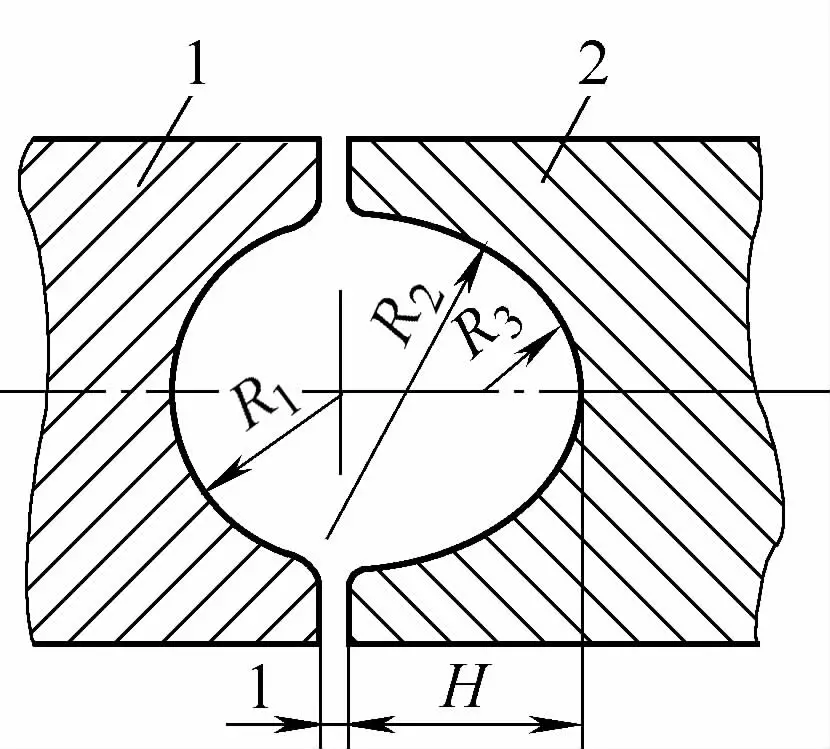

Die Querschnittsform der Verformungsschutzrille ist in Abbildung 4-24 dargestellt, und die Größe der Verformungsschutzrille hängt mit dem relativen Biegeradius R/D zusammen (R ist der Krümmungsradius der zentralen Schicht, D ist der Außendurchmesser des Rohrs). Die Abmessungen der Antideformationsrille sind in Tabelle 4-5 angegeben.

Tabelle 4-5 Abmessungen der Anti-Deformations-Nut

| Relativer Krümmungsradius R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0. 37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

(2) Änderung der Rohrdicke

Die Änderung der Rohrdicke hängt hauptsächlich vom relativen Biegeradius R/D und der relativen Dicke t/D des Rohres ab. In der Produktion ist die Mindestwanddicke t min auf der Biegeaußenseite und die maximale Wanddicke t max auf der Innenseite kann in der Regel mit Hilfe der beiden folgenden Formeln geschätzt werden:

Wo:

- t - ursprüngliche Dicke des Rohrs (mm);

- D - Außendurchmesser des Rohrs (mm);

- R- Biegeradius der mittleren Schicht (mm).

Die Verringerung der Wandstärke der Rohre verringert die mechanische Festigkeit und die Leistung der Rohrformstücke. Daher wird die Wanddickenabnahme in der Produktion üblicherweise als technischer Indikator zur Messung der Wanddickenänderung verwendet, um die Leistungsanforderungen an die Rohrformstücke zu erfüllen.

Wo:

- t ist die ursprüngliche Dicke des Rohrmaterials (mm);

- tmin ist die Mindestwanddicke des Rohrmaterials nach dem Biegen (mm).

Die Leistungsanforderungen an Rohrwerkstoffe sind unterschiedlich, ebenso wie die Anforderungen an die Wanddickenabnahme. Bei Rohrformstücken, die im industriellen Rohrleitungsbau verwendet werden, sollte die Rate bei Hochdruckrohren 10% nicht überschreiten; bei Mittel- und Niederdruckrohren sollte sie 15% nicht überschreiten und nicht geringer sein als die berechnete Wanddicke. Im Landmaschinenbau sollte die Wanddickenreduzierung für gebogene Rohrformstücke im Allgemeinen 5% nicht überschreiten.

Zu den Maßnahmen zur Verringerung der Ausdünnung der Rohrwandstärke gehören:

1) Verringerung der Zugspannung in dem Bereich, in dem die Zugverformung auf der Außenseite der neutralen Schicht auftritt. Zum Beispiel durch die Annahme der Methode der lokalen Widerstandserwärmung, die Verringerung der Verformungswiderstand des Metallmaterials auf der Innenseite der neutralen Schicht, so dass die Verformung mehr in den komprimierten Teil konzentriert, um den Zweck der Verringerung der Spannung in der Zugteil zu erreichen.

2) Änderung des Spannungszustands des Verformungsbereichs, Erhöhung der Druckspannungskomponente. Zum Beispiel kann der Wechsel von Biegen zu Druckbiegen den Fehler der übermäßigen Ausdünnung der Rohrwand grundlegend überwinden.