1. Neue Technologie zum freien Biegen von Rohren

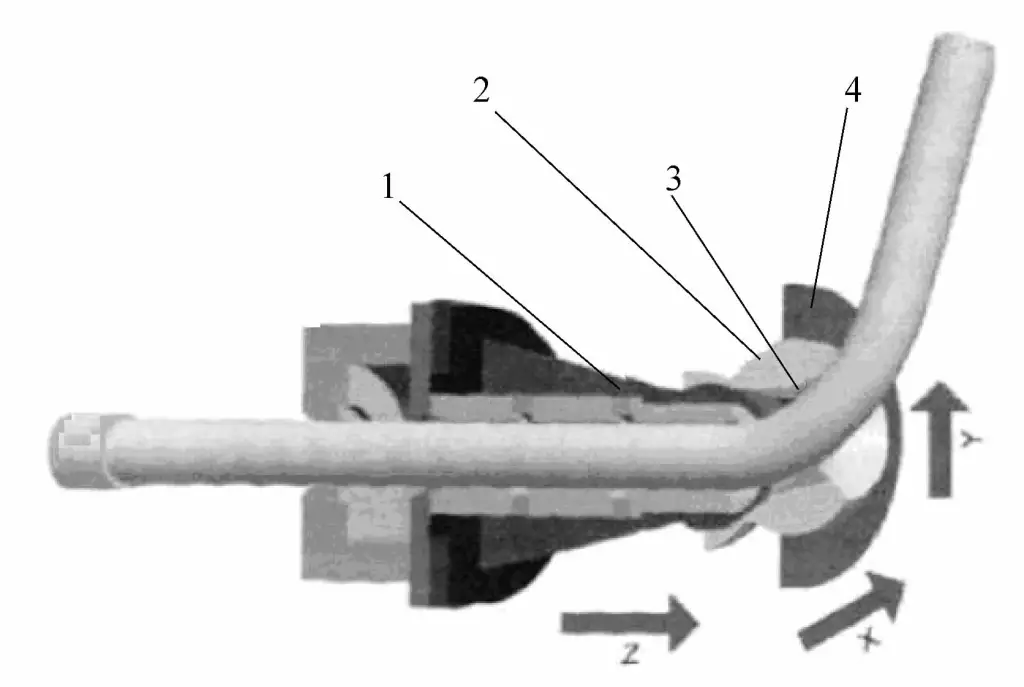

Die neue Technologie zum freien Biegen von Rohren wird hauptsächlich in der Automobilindustrie eingesetzt. Das Prinzip des Verfahrens ist in Abbildung 4-87 dargestellt. Das Biegen erfolgt hauptsächlich durch den Vorschub in Z-Richtung durch die Führungsform und die Biegeform, wobei die Biegeform über ein Kugellager mit der Führungsform verbunden ist. Während des Biegens der Rohre muss nur die X- und Y-Richtung des Kugellagers durch einen AC-Servomotor geändert werden.

1-Führungsform

2-Biegeform

3-Keramik- oder Hartmetalleinsätze

4-Kugel-Lager

Das Freibiegen hat viele Vorteile, wie z. B. die hohe Biegegeschwindigkeit und die Möglichkeit, Rohre vollständig nach kundenspezifischen Biegegeometrien zu formen, ohne dass das Rohr neu eingespannt werden muss, selbst bei Mehrfachbiegungen oder spiralförmigen Biegungen mit nur geringem Übergang. Darüber hinaus eignet es sich besonders zum Biegen von Profilen und Rohren, was das Freibiegen für die Herstellung von Automobilteilen besonders geeignet macht. Biegeteile.

2. Null-Radius-Biegeverfahren

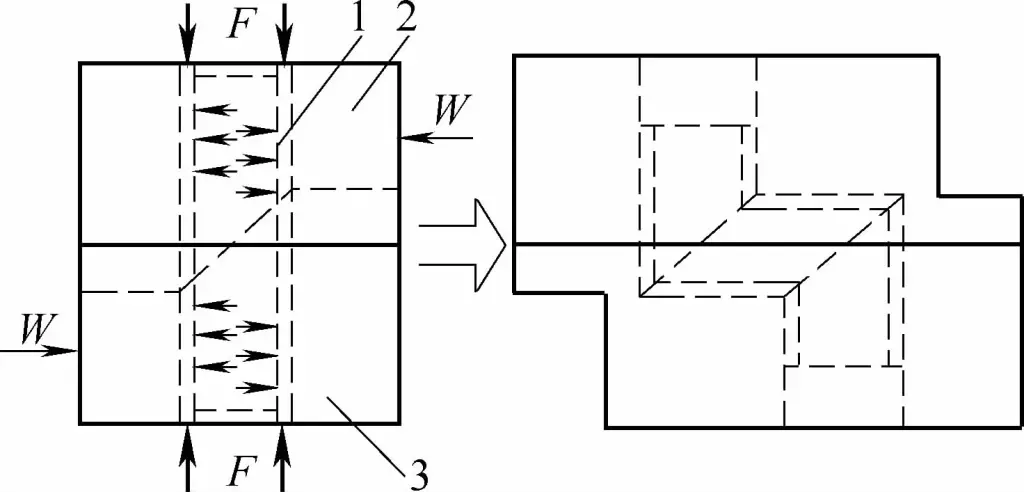

Bei der Herstellung von Wärmetauschern für Klimaanlagen, Warmwassergeräte usw. ist es aufgrund des begrenzten Platzes in den Rohrleitungen wünschenswert, eine möglichst kleine Biegeradius wie möglich. In den letzten Jahren wurde ein Biegeverfahren mit einem Biegeradius von Null durch die Kombination von Biegeverfahren und Hydraulik erfolgreich entwickelt. Wie in Abbildung 4-88 dargestellt, besteht die Form aus einer Oberform 2 und einer Unterform 3. Ein Stahlrohr wird in die obere und die untere Form eingelegt, im Inneren des Rohrs wird ein Innendruck P aufgebracht, und die obere und die untere Form bewegen sich unter der Einwirkung des Schubs W relativ zueinander, wodurch das Stahlrohr eine Biegung mit einem Radius von Null erfährt.

1-Rohr blank

2 - Obere Form

3-Unterform

Um einen lokalen Bruch während der Biegeverformung zu verhindern, wird an beiden Enden des Stahlrohrs ein Druck F ausgeübt. Die Wahl des richtigen Innendrucks P, des Drucks F und der Bewegungskraft W der Form ist vorteilhaft, um die Möglichkeit von Defekten während der Stahlverformung zu verringern. Rohrbiegen Umformverfahren, wodurch qualitativ hochwertige gebogene Rohre entstehen.

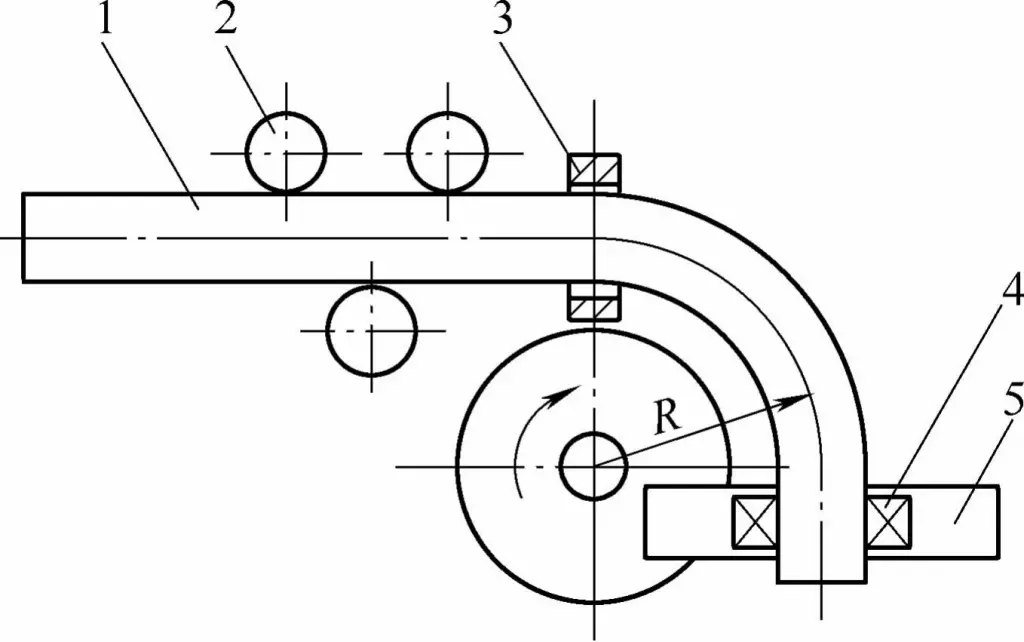

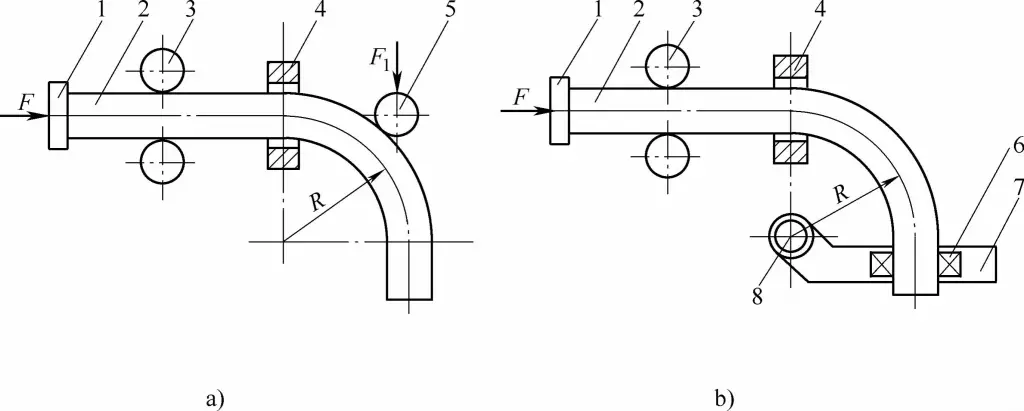

3. Mittelfrequenz-Induktions-Warmbiegeverfahren

Das Mittelfrequenzbiegen und das Flammbiegen sind ein kontinuierlicher Prozess des Erwärmens, Biegens und Abkühlens, der zum Heißbiegeverfahren gehört. Beim Mittelfrequenzbiegen wird eine Mittelfrequenz-Induktionsspule um den Rohrrohling gelegt, der Rohrrohling wird mit Hilfe von Mittelfrequenz-Induktionsstrom lokal auf die erforderliche hohe Temperatur erwärmt, dann wird das erwärmte Teil gebogen und nach dem Biegen sofort mit Wasser besprüht, um es abzukühlen.

Für das Mittelfrequenzbiegen werden spezielle Geräte wie elektrische Mittelfrequenz-Induktionsbiegemaschinen benötigt. Nach den verschiedenen Methoden der Aufbringung des Biegemoments durch die Biegemaschine wird zwischen Zugbiegen und Druckbiegen unterschieden (siehe Abbildungen 4-89 und 4-90).

1-Rohr blank

2-Stützrolle

3-Induktionsspule

4-Klammer

5-Schwenkarm

1-Schubumlenker

2-Rohr blank

3-Stützrolle

4-Induktionsspule

5-Top-Rolle

6-Futter

7-Schwingen-Arm

8-Schaft

4. Thermisches Spannungsbiegeverfahren

Das thermische Spannungsbiegeverfahren ist ein spezielles Umformverfahren, bei dem die durch die ungleichmäßige Temperaturverteilung im Inneren des Werkstücks erzeugte thermische Spannung zur Verformung des Werkstücks genutzt wird. Es hat die Vorteile, dass keine äußere Kraft, keine Form und eine einfache Bedienung vor Ort erforderlich sind. Zu den üblichen Methoden zur Erzeugung thermischer Spannungen gehören die lokale Erwärmung oder Abkühlung des Werkstücks. Zu den Erwärmungsmethoden gehören die lokale Erwärmung mit einer Flamme und die Gesamterwärmung in einem Wärmeofen; zu den Abkühlungsmethoden gehören die Luftkühlung, die Sprühwasserkühlung und die Tauchkühlung.

Die zu verwendende Methode sollte entsprechend den tatsächlichen Verarbeitungsbedingungen und den Eigenschaften des Werkstücks ausgewählt werden. Das Pekinger Institut für elektromechanische Technologie hat Forschungen über das Biegen von Rohren unter thermischer Spannung durchgeführt und ein Verfahren entwickelt, bei dem das gesamte Rohr im Ofen erwärmt und anschließend in Wasser getaucht wird, wodurch bessere Biegeergebnisse erzielt werden können. Dabei wird das Rohr zunächst als Ganzes auf eine bestimmte hohe Temperatur erhitzt und dann mit einer bestimmten Geschwindigkeit horizontal in Wasser getaucht. Nachdem das Rohr vollständig abgekühlt ist, biegt es sich schließlich zu der Seite hin, die zuletzt in Wasser getaucht wurde.

5. Laserumformung Biegen

Das Laserbiegen ist eine neue Technologie, die das innere ungleichmäßige thermische Spannungsfeld nutzt, das entsteht, wenn ein Laserstrahl die Oberfläche eines Materials bestrahlt, um eine Materialumformung zu erreichen. Das Wesen des Laser Biegeumformung Die Technologie basiert auf den thermischen Ausdehnungs- und Kontraktionseigenschaften von Materialien, indem die Heizparameter geändert werden, um eine angemessene Temperaturverteilung zu erhalten, wodurch die Größe und Richtung der im Material erzeugten thermischen Spannung gesteuert wird, so dass sich die plastische Verformung des Materials in die vorgegebene Richtung entwickelt und schließlich die erforderliche Verformungsgröße des Umformverfahrens erzeugt wird.

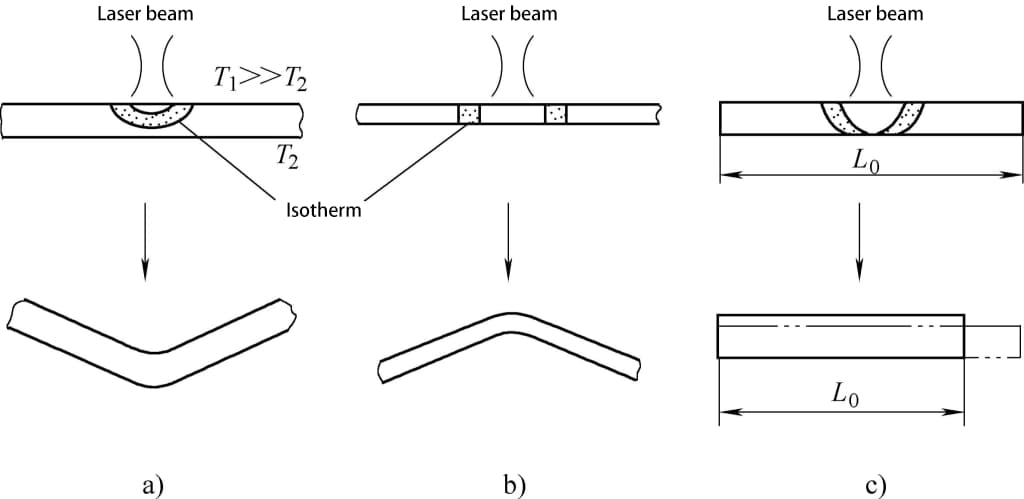

Der Verformungsmechanismus ist sehr komplex und oft eine Mischung aus mehreren Mechanismen. Gegenwärtig haben viele Wissenschaftler im In- und Ausland den spezifischen Mechanismus des thermischen Laserstrahlumformens erforscht, der sich in drei Hauptverformungsmechanismen zusammenfassen lässt, nämlich den Temperaturgradientenmechanismus (TGM), den Knickmechanismus (BM) und den Umstülpmechanismus (UM), wie in Abbildung 4-91 dargestellt.

a) Mechanismus des Temperaturgradienten

b) Knickmechanik

c) Umkipp-Mechanismus

Beim Umformen von gebogenen Rohren mit Lasern kann durch die Einstellung der Laser-Bearbeitungsparameter und die Wahl der geeigneten Abtasttrajektorie ist es möglich, gebogene Rohre in jeder Form zu formen. Die wichtigsten Vorteile sind die folgenden:

1) Formlose Umformung, kurzer Produktionszyklus, hohe Flexibilität, besonders geeignet für die Kleinserienfertigung von großen Teilen.

2) Berührungslose Umformung, das verformte Teil ist nicht Gegenstand von externen Kräften, nicht produzieren Staub Rückstoß Verformung und andere damit verbundene Probleme.

3) Bei der Warmumformung wird die gesamte Verformung durch mehrere Abtastungen akkumuliert, so dass Materialien geformt werden können, die bei Raumtemperatur schwer zu verformen sind.

Die Laserbearbeitung ist ein flexibles Fertigungsverfahren, bei dem kein mechanischer Kontakt zwischen dem Werkstück und dem Laserstrahl besteht; es handelt sich um ein direktes Verfahren, bei dem das Material direkt vom Werkstück abgetragen werden kann, um Teile zu formen, wobei eine hohe Präzision beibehalten und der gesamte Bearbeitungsprozess automatisiert wird; die Laserbearbeitung eignet sich für die Formgebung schwer zu bearbeitender Werkstoffe wie Hartlegierungen, Titan- und Nickellegierungen; sie hat die Fähigkeit zur mikromechanischen Bearbeitung.

Aufgrund der oben genannten Vorteile ist die Laserbearbeitung heute weit verbreitet in LaserschneidenLaserschweißen, Laserbeschriftung, Laseroberflächenbehandlung, Laserbohren und andere Aspekte. Mit der kontinuierlichen Entwicklung der Laserbearbeitungstechnologie haben die hohe Flexibilität, die breite Anwendbarkeit und die starke Durchdringung der Laserbearbeitung großes Interesse bei vielen Wissenschaftlern geweckt, die darum konkurrieren, die Lasertechnologie in einige traditionelle Technologien einzuführen.