I. Grundlegende Prozesskenntnisse

1. Prinzip des Schleifens und Formen des Schneidens

Schleifen ist ein Vorgang, bei dem Schleifpulver oder Schleifmittel auf der Oberfläche eines Schleifwerkzeugs oder eines Werkstücks eingebettet oder aufgetragen wird, um eine mikroskopische Bearbeitung durchzuführen (siehe Abbildung 1).

Als besondere Form der Bearbeitung fungieren Schleifpartikel als zahlreiche winzige Schneidwerkzeuge zum physikalischen Schneiden des Werkstücks. Bei der Verwendung von chemischen Schleifmitteln (z. B. Schleifmittel aus Chromoxid und Stearinsäure) können die bearbeiteten Materialien auch poliert werden.

Das Prinzip des Polierens während der Schleifprozess ist eine Erhöhung der Temperatur des zu schleifenden Materials aufgrund von Reibung und Schneiden. Die Schneidewärme lässt sich nur schwer abführen, so dass sich auf der bearbeiteten Metalloberfläche bei Kontakt mit Luft schnell eine dünne Oxidschicht bildet (bei Stahl in 0,05 s, bei Blei in 0,04 s). Durch die Verwendung chemischer Schleifmittel kann diese Oxidschicht während des Schleifens entfernt werden, was eine kontinuierliche Bildung und Entfernung der Oxidschicht ermöglicht, wodurch der Wert der Oberflächenrauhigkeit kontinuierlich verringert und das Werkstück poliert wird.

Nach dem Schleifen kann die Maßgenauigkeit der Teile 0,001 bis 0,005 mm erreichen, und der Oberflächenrauhigkeitswert kann Ra0,2 bis 0,05 μm erreichen. In der Zwischenzeit werden auch die Verschleißfestigkeit und die Korrosionsbeständigkeit der Teile verbessert.

Aus den obigen Ausführungen ergibt sich, dass die Formen des Schleifens in drei Typen unterteilt werden können:

(1) Methode des eingebetteten Schleifens

Schleifpartikel werden gleichmäßig auf den Arbeitsflächen zweier Schleifwerkzeuge verteilt, die dann gegeneinander geschliffen werden, so dass die Schleifpartikel direkt in die Arbeitsfläche des Schleifwerkzeugs eingebettet werden. Dieses Schleifwerkzeug kann dann zum Schleifen des Werkstücks verwendet werden (während des Schleifens kann etwas Öl auf die Schleiffläche gegeben werden).

Der größte Vorteil dieses Schleifwerkzeugs besteht darin, dass die Partikel fest eingebettet sind wie viele kleine Klingen, die gleichzeitig über die Oberfläche des Werkstücks schaben. Bei Schleifvorgängen ist die Schnittmenge relativ groß und erreicht in der Regel mehrere Mikrometer bei hoher Schnittmaßgenauigkeit. Der Nachteil ist die geringe Schnittleistung, und es eignet sich in der Regel für das Schleifen von Teilen mit allgemeinen Präzisionsanforderungen.

(2) Beschichtung Schleifen Methode

Beim Belagschleifen wird ein Schleifmittel auf die Oberfläche des Werkstücks oder des Schleifwerkzeugs aufgebracht. Durch das Vorhandensein von Schleifflüssigkeit besitzen die Schleifpartikel ein gewisses Maß an Fließfähigkeit. Im Vergleich zum rein mehrschneidigen Schneiden beim Einbettungsschleifen hat das Schleifmittel auch Roll- und Reibungseffekte auf der Werkstückoberfläche. Unter der Voraussetzung einer ausreichenden Menge an Schleifflüssigkeit ist daher die Schnittleistung höher und es ist einfach, einen niedrigeren Oberflächenrauhigkeitswert zu erreichen. Es eignet sich im Allgemeinen für das Schleifen von Teilen mit mittleren Genauigkeitsanforderungen.

(3) Polieren

Schleifen mit chemischen Schleifmitteln, wobei der Schwerpunkt auf dem Trennen liegt und die chemische Schleifleistung hauptsächlich zum Polieren genutzt wird.

2. Schleifwerkzeuge

(1) Schleifmittel

1) Allgemeine Arten von Schleifmitteln und ihre Anwendungen

Tabelle 1 Gängige Arten von Schleifmitteln und ihre Anwendungen

| Arten von Schleifmitteln | Name des Abrasivmittels | Anwendungsbereich |

| Aluminium-Oxid-Serie | Braunes Schmelzkorund | Hauptsächlich zum Grob- und Präzisionsschleifen von Gusseisen, Stahl und Messing verwendet |

| Weißes Schmelzkorund | Hauptsächlich für das Präzisionsschleifen von gehärtetem Stahl, Schnellarbeitsstahl, kohlenstoffreichem Stahl und dünnwandigen Teilen verwendet | |

| Chrom-Oxid | Hauptsächlich zum Schleifen von Messwerkzeugen, Instrumententeilen und Oberflächen, die einen niedrigen Oberflächenrauhigkeitswert erfordern | |

| Monokristalline Tonerde | Hauptsächlich für das Schleifen von hochfesten und hochzähen Materialien verwendet | |

| Hartmetall-Serie | Schwarzes Karbid | Hauptsächlich zum Schleifen von Schwarzkupfer-, Bronze-, Aluminium-, Guss-, Marmor-, Granit-, Keramik- und Glasgussteilen verwendet |

| Aluminiumkarbid | Hauptsächlich verwendet zum Schleifen von Hartmetall, gehärtetem Stahl usw. | |

| Borkarbid | Hauptsächlich zum Schleifen von Werkstücken aus Hartmetall, gehärtetem Stahl, optischem Glas und Edelsteinmaterialien, besonders geeignet zum Grobschleifen von Werkstücken mit größerem Aufmaß | |

| Diamant | Synthetischer Diamant | Hauptsächlich für das Grob- und Präzisionsschleifen von Hartmetall, synthetischen Edelsteinen, Halbleitern und anderen spröden Materialien mit hoher Härte verwendet |

| Andere Oxide Serie | Eisenoxid | Präzisionsschleifen und Polieren von Stahl, Eisen, Glas und anderen Materialien |

| Chrom-Oxid |

2) Gängige Schleifmittelmodelle und Anwendungen

Schleifpulver werden im Allgemeinen für das Grobschleifen verwendet; je größer die Kornzahl, desto feiner das Schleifmittel. Mikropulver werden im Allgemeinen für das Halbpräzisions- und Präzisionsschleifen verwendet; je kleiner die Zahl, desto feiner das Korn, wie in Tabelle 2 dargestellt.

Tabelle 2 Gängige Schleifmittelmodelle

| Mahlen der Partikelgröße | Verwenden Sie | Erreichbare Oberflächenrauhigkeit Ra/μm |

| F100~F220(Pulver) | Grobschleifen von allgemeinen Teilen | 3.2~0.04 |

| F280 oder F320~F400(Mikropulver) | Grobschleifverfahren für allgemeine Teile | 0.2~0.1 |

| F500~F800(Mikropulver) | Feines Schleifen von allgemeinen Teilen, halbfeines Schleifen von Präzisionsteilen | 0.1~0.05 |

| F1000 oder F1200 unten (Mikropulver) | Feinschleifen von Präzisionsteilen | 0,05 oder feiner |

(2) Schleifmittel

Bei der manuellen Herstellung von Schleifmitteln sollte eine vernünftige Auswahl der Schleifpartikelgröße getroffen werden (siehe Tabelle 1), und dann mit einem bestimmten Anteil an Stearinsäure, Verdünnungsöl (Kerosin, Benzin, Motoröl) usw. gemischt werden.

Zur Herstellung eines groben Schleifmittels können 8% (nach Massenanteil, siehe unten) Schleifmittel (Schleifpulver oder Mikropulver), 4% Stearinsäure, 8% Ölsäure, je 40% Transformatorenöl und Kerosin sowie eine kleine Menge Bienenwachs usw. verwendet werden. Für die Feinvermahlung wird keine Ölsäure zugesetzt, sondern mehr Kerosin verwendet.

Mit der kontinuierlichen Förderung und Anwendung der Schleiftechnologie ist die Schleifpaste aus Schleifmittel, Schmiermittel und Stearinsäure heute weit verbreitet. Bei der Verwendung wird die Schleifpaste mit Motoröl verdünnt und dann verwendet. Übliche Bestandteile der Schleifpaste sind 40% Diamantschleifmittel, 20% Chromoxid, 25% Stearinsäure, 10% Kondensatoröl und Kerosin. Beachten Sie bei der Verwendung die entsprechende Produktinformation.

(3) Läppwerkzeuge

1) Material des Läppwerkzeugs

Bei der Auswahl von Läppwerkzeugen gilt der Grundsatz, dass die Härte des Werkzeugmaterials geringer sein sollte als die des Schleifmittels, und im Allgemeinen schneiden weiche und verschleißfeste Materialien besser ab. Sphäroguss, kohlenstoffarmer Stahl, Kupfer und Aluminium eignen sich am besten für eingebettete Läppwerkzeuge, Babbitt-Legierungen eignen sich für das Präzisionsschleifen von Lagern, Glas- und Polyestergewebe werden hauptsächlich zum Polieren verwendet, während Hartholzmaterialien und Läppwerkzeuge aus Leder hauptsächlich zum Polieren von Nichteisenmetallen geeignet sind. Metalle.

2) Gemeinsame Strukturen und Formen von Läppwerkzeugen

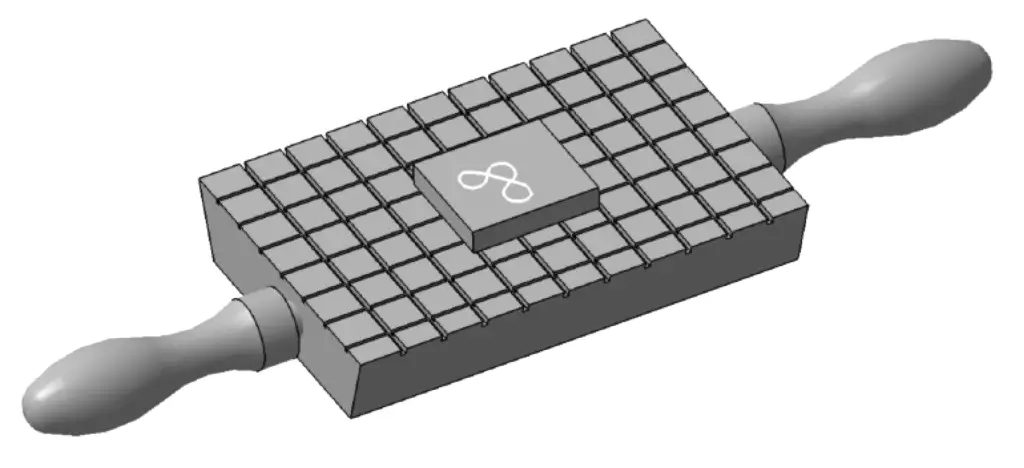

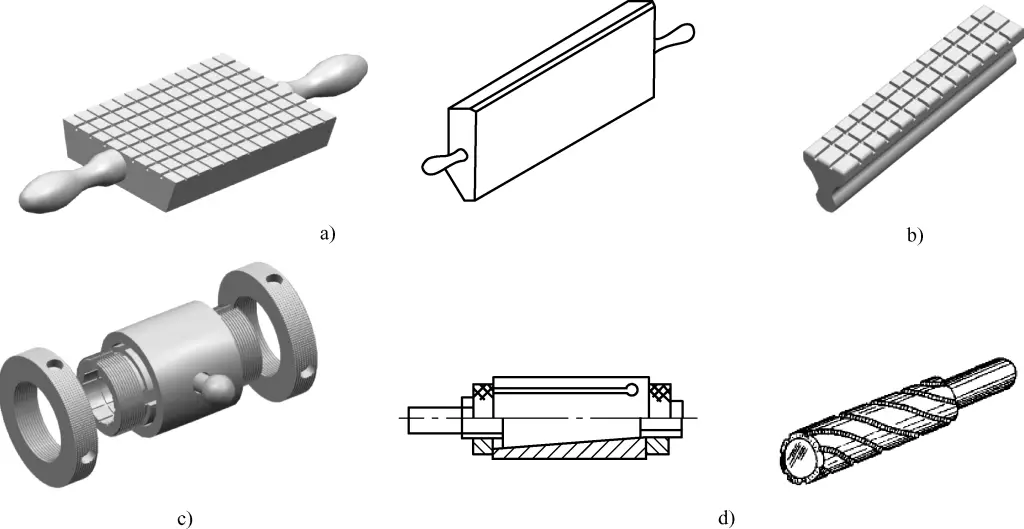

Die Struktur des Läppwerkzeugs muss in der Regel an die Form der Oberfläche des zu läppenden Werkstücks angepasst werden. Wie in Abbildung 2a dargestellt, eignen sich Läppplatten hauptsächlich zum Läppen großer ebener Flächen. Läppplatten mit Rillen werden im Allgemeinen für das Läppen rauer Oberflächen verwendet, während glatte Platten im Allgemeinen für das Läppen feiner Oberflächen eingesetzt werden.

Die in Abbildung 2b gezeigten stabförmigen Läppplatten eignen sich vor allem für das Läppen von schmalen und langen stabförmigen Werkstücken und Innennuten; Abbildung 2c zeigt eine häufig verwendete Läpphülse, die für das Läppen von zylindrischen Außenflächen geeignet ist; Abbildung 2d zeigt ein Läppwerkzeug, das hauptsächlich für das Läppen von zylindrischen Innenflächen verwendet wird. Ähnlich wie die Läppplatten werden Läppstangen mit gekrümmten Nuten im Allgemeinen für das Grobläppen von Innenbohrungen verwendet, während glatte zylindrische Außenflächen im Allgemeinen für das Feinläppen von Innenbohrungen verwendet werden.

a) Große Läppplatte

b) Läppplatte für schmale ebene Flächen

c) Läpphülse für zylindrische Außenflächen

d) Läppstab für zylindrische Innenflächen

3. Schleifen Zulässigkeit und Schleifen Dosierung

(1) Zuschuss für das Schleifen

Im Allgemeinen ist eine Schleifzugabe von 0,005~0,03 mm angemessen. Das spezifische Auswahlprinzip kann wie folgt beschrieben werden:

1) Abhängig von der Geometrie und den Genauigkeitsanforderungen des Werkstücks sollte bei größeren Flächen oder komplexeren Formen, die eine hohe Genauigkeit erfordern, ein größeres Schleifaufmaß verwendet werden, etwa 0,03 mm auf einer Länge von 100 mm.

2) Wenn die Qualität der Vorbearbeitung (der vorhergehende Schritt, wie Feinschleifen, Schaben usw.) hoch ist, kann die Schleifzugabe kleiner sein, etwa 0,015 mm oder weniger auf 100 mm Länge; andernfalls sollte eine größere Schleifzugabe gewählt werden.

3) Aus praktischer Sicht sollte bei Werkstücken mit hohen Anforderungen an Beidseitigkeit, Mehrseitigkeit und Lagegenauigkeit und bei fehlenden Einrichtungen zur Qualitätssicherung in der Vorbearbeitung die Schleifzugabe in Betracht gezogen werden.

(2) Dosierung des Mahlens

Der Schleifdruck kann erfahrungsgemäß aus Tabelle 3 ausgewählt werden.

Tabelle 3 Auswahltabelle für den Schleifdruck

| Schleifen Typ | Schleifdruck / MPa | |||

| Wohnung | Äußerer Kreis | Interne Bohrung | Andere | |

| Einpressen Schleifen | 0.01-0.1 | 0.05-0.15 | 0.04-0.16 | 0.03-0.1 |

| Beschichtung Schleifen | 0.1-0.25 | 0.15~0.25 | 0.12~0.28 | 0.08~0.12 |

Hinweis: Der innere Lochdurchmesser beträgt ϕ5~ϕ20mm.

Die Schleifgeschwindigkeit kann erfahrungsgemäß aus Tabelle 4 ausgewählt werden.

Tabelle 4 Auswahltabelle der Schleifgeschwindigkeit

| Schleifen Typ | Schleifgeschwindigkeit /(m/min) | ||||

| Einzelne Seite | Doppelte Seite | Äußerer Kreis | Interne Bohrung | Andere | |

| Einpressen Schleifen | 10~30 | 10~15 | 10~25 | 10~20 | 2~8 |

| Beschichtung Schleifen | 20~120 | 20~60 | 50~75 | 50~100 | 10~70 |

Hinweis: 1. bei weicheren Materialien oder hohen Präzisionsanforderungen kann die Geschwindigkeit auf einen niedrigeren Wert eingestellt werden.

2. Der innere Lochdurchmesser beträgt ϕ6~ϕ10mm.

II. Operative Grundfertigkeiten

1. Schleifen Hobel Prozess

1) Reinigen Sie die Arbeitsflächen des Schleifwerkzeugs und des zu schleifenden Werkstücks.

2) Tragen Sie das Schleifmittel gleichmäßig auf die Schleifplatte auf.

3) Befestigen Sie die Oberfläche des zu schleifenden Werkstücks an der Schleifplatte.

4) Schleifbahn. Die lineare Schleifbewegung kann eine höhere geometrische Genauigkeit erreichen und ist für schmale und lange Ebenen mit Stufen geeignet, aber es ist schwierig, niedrige Oberflächenrauheitswerte zu erreichen.

Die Figur-8-Schleifbewegung wird zum Schleifen kleiner, flacher Werkstücke verwendet und ermöglicht einen gleichmäßigen Kontakt zwischen den beiden zu schleifenden Oberflächen, was zu einer besseren Schleifqualität beiträgt.

5) Steuerung der Schleifgeschwindigkeit und des Schleifdrucks während des Schleifvorgangs (wie bereits erwähnt). Um bessere Schleifergebnisse zu erzielen, können der angewandte Druck und die Geschwindigkeit innerhalb eines bestimmten Bereichs flexibel angepasst werden.

Beim Grobschleifen oder Schleifen kleinerer harter Werkstücke kann ein höherer Druck und eine langsamere Geschwindigkeit verwendet werden. Beim Feinschleifen oder Schleifen größerer Werkstücke sollten ein geringerer Druck und eine schnellere Geschwindigkeit verwendet werden.

6) Nach einer gewissen Zeit des Schleifens sollte das Werkstück umgedreht oder der Schleifwinkel angepasst werden, um ungleichmäßiges Schleifen zu vermeiden.

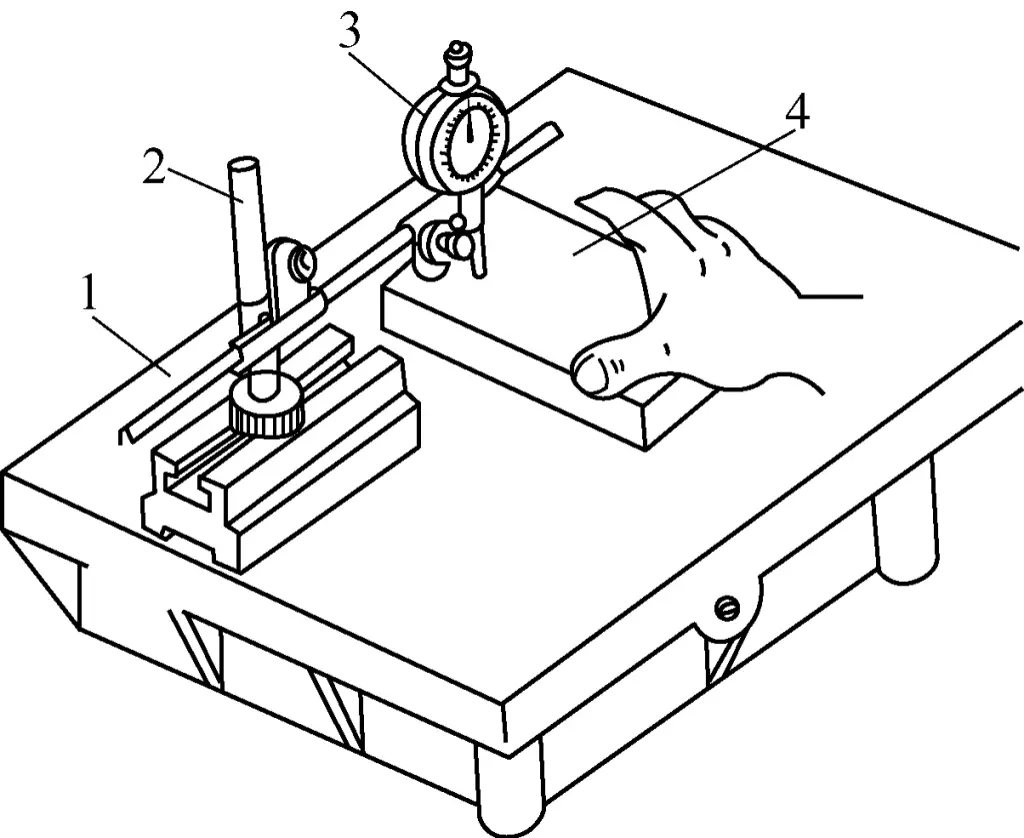

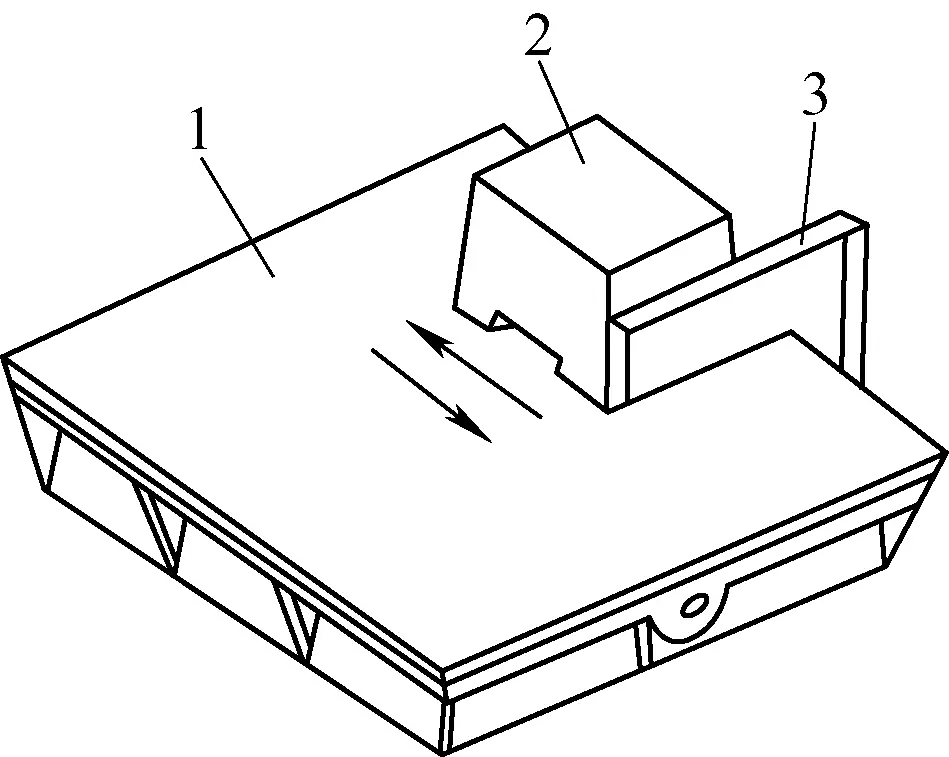

7) Überprüfen Sie, wie in Abbildung 3 dargestellt, den Ebenheitsfehler der geschliffenen Oberfläche mit einer Messuhr. Wenn die Schleifdicke ungleichmäßig ist, üben Sie mehr Druck auf die dickeren Bereiche aus und schleifen Sie erneut, um dies zu korrigieren.

1-Inspektionsplatte

2-Indikator-Ständer

3-Punkt-Messgerät

4-Workpiece

8) Beim Schleifen von schmalen Flächen kann das Gegeneisen dazu verwendet werden, das zu schleifende Werkstück zusammenzuschieben, um das Aufprallen während des Schleifens zu verhindern und eine gleichmäßige Bewegung des Werkstücks zu ermöglichen. In Abbildung 4 wird die Schleifmethode für die innere schmale Fläche eines rechtwinkligen Lineals gezeigt.

1-Platte

2-Rücken Eisen

3-Winkel-Lineal

2. Rundschleifverfahren

Das Schleifen von zylindrischen Innen- und Außenflächen kann rein manuell oder mit einer Werkzeugmaschine in Verbindung mit manueller Bearbeitung erfolgen. Die Qualität und Effizienz des manuellen Schleifens ist jedoch nicht hoch, so dass im Allgemeinen die letztere Methode angewandt wird.

(1) Innen-Rundschleifverfahren

Der Schleifprozess wird anhand eines Beispiels für das Schleifen einer Hülse erläutert.

1) Zuschuss zum Schleifen

Das Schleifaufmaß sollte auf der Grundlage der Größe und Genauigkeit des Teils bestimmt werden, im Allgemeinen innerhalb des Toleranzbereichs des Teils. Grundsätzlich sollte die Schleifzugabe nicht mehr als 0,005 mm betragen, und die Dicke der bei jedem Schleifen entfernten Metallschicht sollte 0,002 mm nicht überschreiten.

2) Schleifverfahren für hülsenförmige Teile

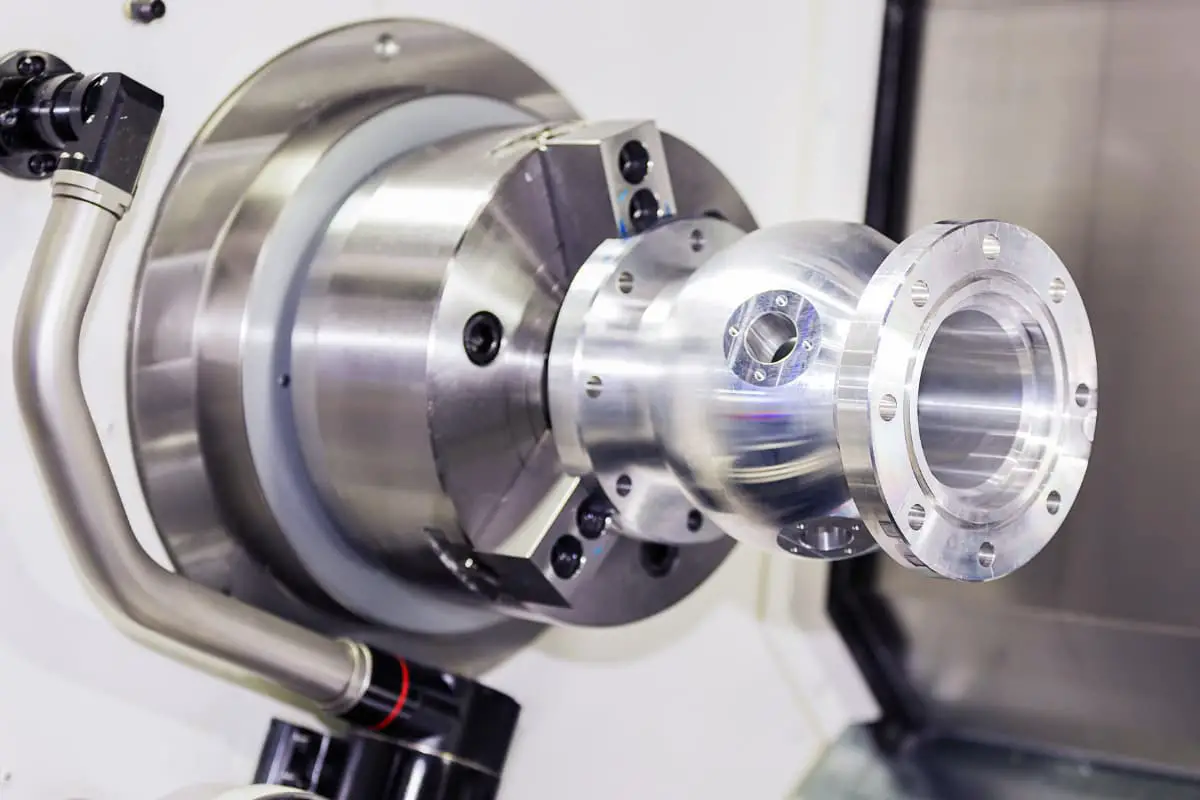

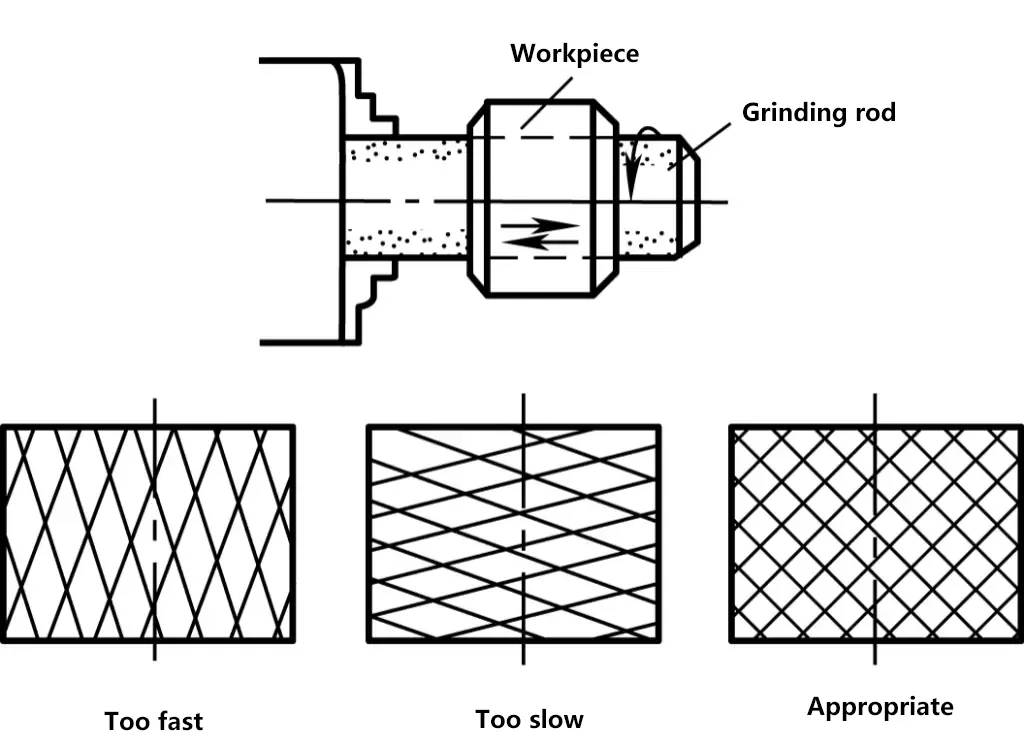

Beim Auswechseln einer Hülse mit kleinerem Durchmesser kann eine Kombination aus manuellem und maschinellem Schleifen verwendet werden. Bei größeren Innendurchmessern kann das manuelle Schleifen verwendet werden. Wie in Abbildung 5 dargestellt, ist das spezifische Schleifverfahren wie folgt:

1) Spannen Sie den Schleifstab fest in das Drehfutter und drehen Sie ihn, dann setzen Sie die Hülse zum Schleifen auf den Schleifstab. Im Allgemeinen beträgt die Länge des Arbeitsteils der Schleifstange das 1,5- bis 2-fache der Länge des Werkstücks.

2) Tragen Sie das Schleifmittel gleichmäßig auf die Innenfläche der Hülse auf. Schieben Sie die Hülse von Hand und führen Sie das Schleifen durch die Drehung der Schleifstange und die Hin- und Herbewegung der Hülse in axialer Richtung auf der Schleifstange durch.

3) Die allgemeine Geschwindigkeit des Schleifstabs beträgt 100 U/min bei Durchmessern unter ϕ100 mm und 50 U/min bei Durchmessern über ϕ100 mm. Die Geschwindigkeit der Hin- und Herbewegung des Werkstücks kann auf der Grundlage des beim Schleifen auftretenden Netzmusters gesteuert werden. Wenn ein 45°-Muster erscheint, zeigt dies an, dass die Bewegungsgeschwindigkeit der Hülse angemessen ist.

4) Betriebliche Vorsichtsmaßnahmen für das Schleifen von Hülsen

- Beim Grobschliff oder beim Schleifen von Hülsen mit kleinerem Innendurchmesser sollten Sie einen höheren Druck und eine langsamere Geschwindigkeit anwenden. Beim Feinschleifen oder bei größeren Hülsen verwenden Sie einen niedrigeren Druck und eine höhere Drehzahl.

- Beim rein manuellen Schleifen ist darauf zu achten, dass die Hülsenmitte möglichst senkrecht zum Boden steht, um exzentrisches Schleifen zu vermeiden.

- Achten Sie darauf, dass dem Schleifmittel keine Verunreinigungen beigemischt werden, um ein Verkratzen der Innenfläche der Hülse zu vermeiden.

- Das Schleifmittel sollte dünn und gleichmäßig auf die Innenfläche der Hülse aufgetragen werden, wobei ein ungleichmäßiger Auftrag zu vermeiden ist.

- Wischen Sie das aus dem Loch austretende Schleifmittel sofort ab, um eine Aufweitung des Lochrandes zu vermeiden.

- Nach einer gewissen Zeit des Schleifens sollte darauf geachtet werden, die Schleifrichtung umzukehren und zu ändern, um Ovalität und Verjüngung in der Hülsenbohrung zu vermeiden.

- Die Muffe sollte nicht zu fest eingespannt werden, um ein Durchbiegen und Verformen zu verhindern.

- Wenn die Temperatur während des Schleifens 50℃ übersteigt, stoppen Sie das Schleifen.

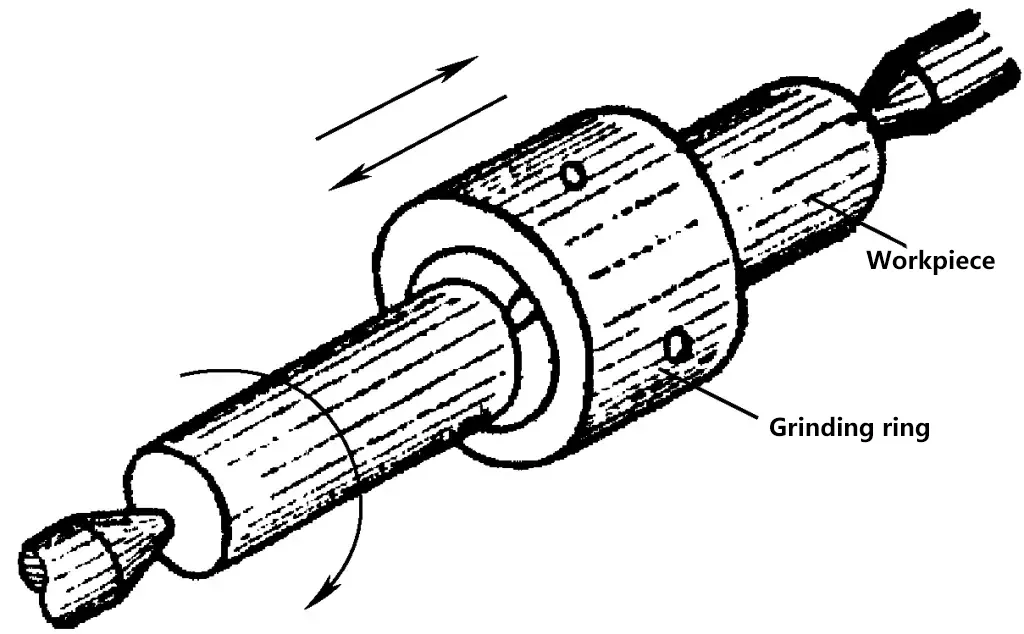

(2) Außenrundschleifverfahren

Die Arbeitsweise und die Vorsichtsmaßnahmen sind ähnlich wie beim Innenrundschleifen. Spannen Sie das Werkstück beim Schleifen zunächst auf die Maschine, wie in Abbildung 6 dargestellt. Tragen Sie eine dünne und gleichmäßige Schicht Schleifmittel auf die äußere zylindrische Oberfläche des Werkstücks auf, setzen Sie das Schleifwerkzeug auf, stellen Sie das Schleifspiel ein (das auf der Grundlage von Grob- und Feinschleifzugaben eingestellt werden kann), starten Sie dann die Maschine und halten Sie die Schleifhülse manuell fest, damit sie sich mit gleichmäßiger Geschwindigkeit über die gesamte axiale Länge des Werkstücks hin- und herbewegt, ohne an irgendeinem Segment zu pausieren.

Gleichzeitig sollte die Schleifhülse intermittierend gedreht werden, um Rundheitsfehler zu vermeiden, die durch das Gewicht des Werkstücks oder des Schleifwerkzeugs verursacht werden. Nach einer gewissen Zeit des Schleifens sollte die Schleifqualität überprüft werden. Wenn eine Rundheit außerhalb der Toleranz festgestellt wird, markieren Sie sie entsprechend, passen Sie das Spiel an und konzentrieren Sie sich auf das Schleifen der markierten Bereiche. Werden Kegelfehler am Werkstück festgestellt, drehen Sie das Schleifwerkzeug oder das Werkstück um, stellen den Schleifabstand neu ein und führen einen Korrekturschliff durch.