Um die Qualität zu gewährleisten, müssen die Schmiedestücke einer Qualitätsprüfung unterzogen werden. Schmiedestücke mit Mängeln, die bei der Prüfung festgestellt werden, werden je nach den Verwendungsanforderungen (Prüfnormen) und dem Ausmaß der Mängel qualifiziert, verschrottet oder nach der Reparatur verwendet.

I. Klassifizierung von Schmiedefehlern und deren Ursachen

1. Klassifizierung von Schmiedefehlern

Die Klassifizierung der Schmiedefehler ist in Tabelle 1 dargestellt.

Tabelle 1 Klassifizierung von Schmiedefehlern

| Klassifizierungsverfahren | Inhalt |

| Produktionsprozess | 1) Fehler, die bei der Herstellung von Rohstoffen entstehen 2) Defekte, die beim Schmieden entstehen 3) Defekte, die bei der Wärmebehandlung entstehen |

| Prozessablauf | 1) Metallurgische Prozessfehler im Rohmaterial 2) Fehler im Stanzprozess 3) Fehler im Erhitzungsprozess 4) Fehler im Schmiedeprozess 5) Fehler im Abkühlungsprozess 6) Fehler im Reinigungsprozess 7) Fehler im Wärmebehandlungsprozess |

2. Hauptmerkmale und Ursachen von Schmiedefehlern

Unterschiedliche Verfahren können unterschiedliche Formen von Fehlern hervorrufen, aber auch dieselbe Form von Fehlern kann durch unterschiedliche Verfahren verursacht werden. Da die Ursachen von Schmiedefehlern oft mit verschiedenen Faktoren zusammenhängen, wie z. B. dem Herstellungsprozess des Rohmaterials und dem Wärmebehandlungsprozess nach dem Schmieden, sollten die Ursachen von Schmiedefehlern nicht isoliert analysiert werden.

Die wichtigsten Merkmale und Ursachen von Schmiedefehlern sind in Tabelle 2 aufgeführt.

Tabelle 2 Hauptmerkmale und Ursachen von Schmiedefehlern

| Name des Defekts | Wichtigste Merkmale | Ursachen und Folgen |

| 1. Mängel, die durch Rohstoffe entstehen | ||

| Haarrisse (Spaltung) | Haarrisse auf der Stahloberfläche, mit einer Tiefe von 0,5 bis 1,5 mm | Beim Walzen von Stahl werden subkutane Blasen im Stahlblock gedehnt und platzen. Wenn sie nicht vor dem Schmieden entfernt werden, können sie Risse in den Schmiedeteilen verursachen. |

| Schorf | Eine dünne, leicht abziehbare Schicht, die in lokalen Bereichen auf der Stahloberfläche mit einer Dicke von etwa 1,5 mm vorhanden ist. Sie kann beim Schmieden nicht geschweißt werden und erscheint auf der Oberfläche des Schmiedeteils in Form von Schorf. | Beim Gießen spritzt und erstarrt die Stahlflüssigkeit auf der Oberfläche des Stahlblocks und wird beim Walzen zu einem dünnen Film gepresst, der als Schlacke an der Oberfläche des gewalzten Materials haftet. Nach dem Schmieden und Beizen löst sich der Schorf ab und hinterlässt Grübchen auf der Oberfläche des Schmiedeteils. |

| Falten (falten) | Falten entstehen an beiden Enden des Durchmessers an der Stirnseite des gewalzten Materials, wobei die Falte einen Winkel mit der Tangente des Bogens bildet. Die Innenseite der Falte enthält oxidierte Einschlüsse, und die Entkohlung erfolgt um sie herum | Falsche Abmessungen der Walzrille im Walzwerk oder Grate, die auf der abgenutzten Oberfläche der Rille entstehen, werden beim Walzen zu Falten ausgewalzt. Wenn sie nicht vor dem Schmieden entfernt werden, verbleiben sie auf der Oberfläche des Schmiedeteils |

| Nicht-metallische Einschlüsse | Im Längsschnitt des gewalzten Materials erscheinen längliche oder gebrochene, aber in Längsrichtung diskontinuierliche nichtmetallische Einschlüsse. Erstere, wie Sulfide, und letztere, wie Oxide, spröde Silikate. | Hauptsächlich aufgrund chemischer Reaktionen zwischen dem Metall und dem Ofengas, dem Behälter während des Schmelzens; zusätzlich verursacht durch feuerfeste Materialien, Sand usw., die während des Schmelzens und Gießens in den geschmolzenen Stahl fallen. |

| Laminierte Frakturen | Sie treten häufig im mittleren Teil des Stahls auf. Auf dem Bruch oder Querschnitt des Stahls erscheinen einige Morphologien, die gebrochenen Schieferplatten oder Rinden ähneln. Dieser Fehler tritt häufiger bei legierten Stählen auf, vor allem bei Chrom-Nickel-Stahl, Molybdän-Nickel-Wolfram-Stahl, und ist auch bei Kohlenstoffstählen zu finden. | Im Stahl gibt es nichtmetallische Einschlüsse, dendritische Seigerungen, Porosität, Lockerheit und andere Defekte, die sich beim Schmieden und Walzen in Längsrichtung ausdehnen und den Stahlbruch in Schichten erscheinen lassen. Der Schichtbruch verringert die mechanischen Eigenschaften von Stahlwerkstoffen in Querrichtung erheblich, und das Schmieden ist sehr anfällig für Delaminationen und Brüche. |

| Trennungsgebiet | Unter einem Mikroskop mit geringer Leistung zeigen sich in Längsrichtung einiger Schmiedestücke aus legiertem Baustahl (z. B. 40CrNiMoA, 38CrMoAIA usw.) Defekte in Form von Streifen oder Bändern, die sich von den Fließlinien unterscheiden, entlang der Fließrichtung. Die Mikrohärte des defekten Bereichs unterscheidet sich erheblich von der des normalen Bereichs. | Die Entmischungszone ist hauptsächlich auf die Entmischung von Legierungselementen während des Produktionsprozesses von Rohstoffen zurückzuführen. Leichte Seigerungszonen haben nur geringe Auswirkungen auf die mechanischen Eigenschaften, während starke Seigerungen die Plastizität und Zähigkeit des Schmiedestücks erheblich verringern. |

| Helle Linien oder Streifen | Auf der Oberfläche des Schmiedestücks oder der bearbeiteten Oberfläche des Schmiedestücks erscheinen helle Linien von unterschiedlicher Länge. Die meisten der hellen Linien sind entlang der Längsrichtung des Schmiedestücks verteilt. Dieser Fehler tritt hauptsächlich bei Schmiedestücken aus Titanlegierungen und Superlegierungen auf. | Verursacht durch Segregation von Legierungselementen. Bei Schmiedestücken aus Titanlegierungen gehören die hellen Linien meist zu Bereichen mit geringer Aluminium- und Vanadiumseigerung; bei Schmiedestücken aus Superlegierungen weisen die hellen Linien oft höhere Gehalte an Elementen wie Nickel, Chrom und Kobalt auf. Das Vorhandensein von hellen Linien verringert die Plastizität und Zähigkeit des Materials |

| Der Grad der Karbidsegregation entspricht nicht der Norm | Tritt häufig bei hochkohlenstoffhaltigen legierten Stählen wie Schnellarbeitsstahl und hochchromhaltigem Kaltarbeitsstahl auf, gekennzeichnet durch einen lokalen Bereich mit höherer Karbidkonzentration, wodurch die Karbidseigerung die zulässige Norm überschreitet | Ursache ist die unzureichende Brechung und gleichmäßige Verteilung der eutektischen Ledeburitkarbide im Stahl während des Öffnens und Walzens der Knüppel Starke Karbidausscheidungen können leicht dazu führen, dass Schmiedestücke überhitzen, verbrennen oder reißen. |

| Weiße Flecken | Kreisförmige oder ovale silberweiße Flecken auf dem Längsschnitt des Stahlknüppels und feine Risse auf dem Querschnitt. Die Größe der weißen Flecken variiert, mit Längen von 1~20mm oder mehr Weiße Flecken sind bei legiertem Baustahl üblich und kommen auch bei gewöhnlichem Kohlenstoffstahl vor. | Verursacht durch den hohen Wasserstoffgehalt im Stahl und die großen organisatorischen Spannungen während der Phasenumwandlung. Große Stahlknüppel sind anfällig für weiße Flecken, wenn sie nach dem Schmieden und Walzen schnell abgekühlt werden. Weiße Flecken sind versteckte innere Risse, die die Plastizität und Festigkeit von Stahl verringern. Weiße Flecken sind Spannungskonzentrationspunkte, die bei Wechselbelastung zu Ermüdungsrissen führen können. |

| Schrumpfung Porosität Rückstand | Bei der Inspektion von Schmiedestücken mit geringer Vergrößerung erscheinen unregelmäßige, faltenartige Spalten, die Rissen ähneln, in dunkelbrauner oder grauweißer Farbe; bei starker Vergrößerung findet man eine große Menge nichtmetallischer Einschlüsse in der Nähe der Rückstände der Schrumpfungsporosität, die spröde sind und sich leicht ablösen lassen. | Da die konzentrierten Schrumpfungsporen, die im Steigbereich der Stahlkette entstehen, nicht sauber entfernt werden, verbleiben sie beim Brammen und Walzen im Inneren des Stahlknüppels. |

| Grobkörnige Ringe auf stranggepressten Stangen aus Aluminiumlegierung | Stranggepresste Stäbe aus Aluminiumlegierungen, die nach einer Wärmebehandlung geliefert werden, weisen auf der äußeren Querschnittsschicht grobe Körner in Ringform auf, die als Grobkornringe bezeichnet werden. Die Dicke der Grobkornringe nimmt vom Anfang bis zum Ende des Stabes allmählich zu. | Dies ist vor allem auf das Vorhandensein von Elementen wie Mn und Cr in der Aluminiumlegierung sowie auf die starke Verformung der Stangenoberflächenschicht zurückzuführen, die durch die Reibung zwischen dem Metall und der Strangpresszylinderwand während des Strangpressens verursacht wird. Knüppel mit grobkörnigen Ringen neigen zur Rissbildung während des Schmiedens, und wenn sie auf den Schmiedeteilen verbleiben, verringern sie die Leistungsfähigkeit der Teile. |

| Oxidfilm aus Aluminiumlegierung | In der schwach vergrößerten Struktur des Schmiedestücks ist die Oxidschicht entlang der Metallflusslinien verteilt und erscheint als schwarze kurze Linien. Auf der Bruchfläche senkrecht zur Längsrichtung der Oxidschicht erscheint die Oxidschicht als gerissen und geschichtet; auf der Bruchfläche parallel zur Längsrichtung der Oxidschicht erscheint die Oxidschicht als flockig oder dicht gepunktet. Die Oxidschicht im Inneren des Gesenkschmiedestücks ist an der Bauchplatte oder in der Nähe der Trennfläche leicht zu erkennen. | Oxide, die beim Schmelzen nicht aus der Aluminiumflüssigkeit entfernt werden, werden beim Gießen in die Metallflüssigkeit eingewalzt und beim Strangpressen, Schmieden und anderen Verformungsprozessen zu Oxidschichten gedehnt und verdünnt. Die Oxidschicht hat einen geringen Einfluss auf die mechanischen Eigenschaften des Schmiedestücks in Längsrichtung, aber einen größeren Einfluss auf die mechanischen Eigenschaften in Querrichtung, vor allem auf die kurzen Querschnitte. Nach der Kategorie der Schmiedestücke und dem Standard der Oxidschicht werden nur die untauglichen Stücke verschrottet. |

| 2. Durch Schneiden entstandene Defekte. | ||

| Schrägschnitt | Die Stirnfläche des Knüppels ist zur Knüppelachse geneigt und überschreitet den zulässigen Wert. | Ursache: Das Stangenmaterial wird beim Schneiden nicht fest eingespannt. Schräg geschnittene Rohlinge neigen beim Stauchen zum Verbiegen und lassen sich beim Gesenkschmieden nur schwer positionieren, so dass sich leicht Falten bilden. |

| Das Ende des Rohlings ist verbogen und hat Grate | Beim Schneiden wird ein Teil des Metalls in den Spalt zwischen den Scheren getragen, wodurch sich scharfe Grate bilden, und das Ende des Rohlings wird gebogen und verformt | Da der Spalt zwischen den Scherenmessern zu groß ist oder die Messerkante nicht scharf ist, was zu einem Rohling mit Graten führt, kann es beim Schmieden zu Faltenbildung kommen. |

| Das Ende des Rohlings ist verbeult oder ragt heraus | Das Metall in der Mitte des Endes des Rohlings ist gerissen, daher gibt es Vorsprünge oder Beulen auf der Endfläche. | Der Spalt zwischen den Klingen ist zu klein, das Metall im mittleren Teil des Rohlings wird nicht geschnitten, sondern gerissen, wodurch ein Teil des Metalls abgezogen wird. Solche Rohlinge sind anfällig für Falten und Risse beim Schmieden |

| Endrisse | Sie treten hauptsächlich beim Schneiden von Knüppeln mit großem Querschnitt auf, aber auch beim Scheren legierter Stahl oder kohlenstoffreicher Stahl in kaltem Zustand. | Verursacht durch eine zu hohe Materialhärte und einen zu hohen Druck auf das Messer beim Scheren. Durch das Schmieden werden sich die Risse an den Enden weiter ausdehnen. |

| Rissbildung im Stanzkern. | Beim Schneiden von Material auf einer Drehmaschine bleibt häufig ein Stempelkern an der Stirnseite des Knüppels zurück. Wird er nicht entfernt, kann es beim Schmieden zu Rissen um den Stempelkern herum kommen. | Aufgrund des kleinen Querschnitts des Stempelkerns kühlt dieser schnell ab; die große Stirnfläche kühlt langsam ab, was zu Rissbildung rund um den Stempelkern führt. |

| Risse beim Gasschneiden. | Der Rissmund befindet sich in der Regel an der Stirnseite oder am Ende des Knüppels und ist rau. | Unzureichende Vorwärmung vor dem Brennschneiden, was zur Bildung großer thermischer Spannungen führt und diese verursacht. |

| Risse in der Schleifscheibe | Beim Trennen von Superlegierungen mit einer Schleifscheibe im kalten Zustand kommt es häufig zu Rissen an der Stirnfläche. Diese Risse sind manchmal erst nach dem Erhitzen mit bloßem Auge zu erkennen. | Superlegierungen haben eine schlechte Wärmeleitfähigkeit, und die große Wärmemenge, die beim Schneiden mit der Schleifscheibe entsteht, kann nicht schnell abgeleitet werden, so dass sich große Wärmespannungen an der Schnittfläche bilden und sogar Mikrorisse entstehen. Eine erneute Erwärmung erzeugt größere thermische Spannungen, wodurch sich Mikrorisse zu sichtbaren Rissen ausweiten. |

| 3. Durch Erhitzung verursachte Defekte | ||

| Überhitzung | Das Phänomen der groben Körner, das durch übermäßig hohe Erhitzungstemperaturen verursacht wird. Charakteristisch für überhitzten Kohlenstoffstahl ist das Auftreten der Widmanstätten-Struktur; bei Werkzeug- und Gesenkstählen ist sie durch primäre Karbide gekennzeichnet, und bei einigen legierten Baustählen wie 18Cr2Ni4WA, 20Cr2Ni4A treten neben groben Körnern auch MnS-Ausscheidungen entlang der Grenzflächen auf, die mit den üblichen Wärmebehandlungsmethoden nicht leicht zu beseitigen sind. | Verursacht durch zu hohe Erwärmungstemperaturen oder zu lange Erwärmungszeiten oder durch Nichtberücksichtigung der Wirkung der Verformungswärme. Durch Überhitzung verringern sich die mechanischen Eigenschaften von Schmiedestücken, insbesondere die Plastizität und die Kerbschlagzähigkeit. Im Allgemeinen kann die Überhitzung von Schmiedestücken aus Stahl durch Glühen oder Normalisieren beseitigt werden. |

| Oberfläche "Krötenhaut" | Die Knüppel aus Aluminium- und Kupferlegierungen bilden beim Stauchen eine Krötenhaut" oder eine raue Oberfläche ähnlich einer Orangenhaut und können in schweren Fällen auch reißen. | Die Überhitzung des Knüppels wird durch grobe Körner verursacht. Bei Rohlingen aus Aluminiumlegierungen mit groben Kornringen tritt dieses Phänomen auch beim Stauchen auf. |

| Widmanstätten α-Phase oder β-Sprödigkeit | Nach dem Überhitzen des Knüppels aus einer (α+β)-Titanlegierung ist das Gefüge dadurch gekennzeichnet, dass sich die α-Phase entlang der groben ursprünglichen β-Korngrenzen und innerhalb der Körner in grober Streifenform ausscheidet. Die grobe streifenförmige α-Phase, die sich innerhalb der Körner ausscheidet, ist in einer bestimmten Richtung angeordnet und bildet die so genannte Widmanstätten-α-Phase | Das Schmieden einer Titanlegierung mit Widmanstätten α-Phase, die durch eine Erhitzungstemperatur verursacht wird, die die β-Umwandlungstemperatur der (α+β) Titanlegierung übersteigt, hat einen deutlich reduzierten Zugplastizitätsindex, die sogenannte β-Sprödigkeit. Wärmebehandlung kann β-Sprödigkeit nicht beseitigen |

| Überbrennen von Schmiedestücken aus Stahl | Die Körner im überverbrannten Bereich sind besonders grob, die Oxidation ist besonders stark, und die Oberfläche zwischen den Rissen erscheint hellgrau-blau Nach dem Überbrennen von Kohlenstoffstahl und legiertem Baustahl kommt es zu Oxidation und Schmelzen an den Korngrenzen. Nach dem Überbrennen von Werkzeug- und Formenstahl tritt an den Korngrenzen durch Schmelzen fischgrätenartiger Ledeburit auf. | Verursacht durch eine zu hohe Ofentemperatur oder einen zu langen Aufenthalt des Knüppels in der Hochtemperaturzone. Der Sauerstoff im Ofen dringt entlang der Korngrenzen in die Körner ein und verursacht Oxidation oder bildet schmelzbare Oxideutektika, die die Verbindung zwischen den Körnern zerstören. |

| Überbrennen von Aluminiumschmiedeteilen | Die Oberfläche erscheint schwarz oder dunkelschwarz, manchmal sind hühnerhautartige Blasen auf der Oberfläche zu sehen. Nachdem der Knüppel aus einer Aluminiumlegierung überbrannt wurde, zeigt sein Gefüge Korngrenzenschmelzen, dreieckige Korngrenzen oder umgeschmolzene Kugeln. Das Vorhandensein eines dieser Phänomene deutet auf Überbrennen hin. | Wenn die Erhitzungstemperatur der Aluminiumlegierung zu hoch ist, schmilzt die Verfestigungsphase. Nach dem Abkühlen sind im Gefüge grobe Korngrenzen, dreieckige Korngrenzen oder besondere Formen wie umgeschmolzene Kugeln zu erkennen |

| Risse in der Heizung | Im Allgemeinen reißt er entlang des Querschnitts des Knüppels, und der Riss breitet sich von der Mitte aus in die Umgebung aus. Diese Art von Rissen tritt häufig beim Erhitzen von Hochtemperaturlegierungen und hochlegierten Stahlblöcken und -knüppeln auf. | Aufgrund der großen Größe des Knüppels, der schlechten Wärmeleitfähigkeit und der zu schnellen Erwärmungsgeschwindigkeit besteht ein großer Temperaturunterschied zwischen dem Zentrum und der Oberfläche des Knüppels, was zu thermischen Spannungen führt, die die Festigkeit des Knüppels übersteigen. |

| Sprödigkeit des Kupfers | Risse erscheinen auf der Oberfläche von Schmiedestücken aus Stahl. Bei der Prüfung mit hoher Vergrößerung ist Kupfer entlang der Korngrenzen verteilt Dieser Fehler tritt wahrscheinlich auf, wenn Stahlwerkstoffe in einem Ofen erhitzt werden, der zuvor zum Erhitzen von Kupferwerkstoffen verwendet wurde. | Die im Ofen verbliebenen Kupferoxidabfälle werden beim Erhitzen durch Eisen zu freiem Kupfer reduziert Die geschmolzenen Kupferatome diffundieren bei hohen Temperaturen entlang der Austenitkorngrenzen und schwächen den intergranularen Zusammenhalt. |

| Naphthalin-ähnliche Frakturen | Auf dem Bruch von Schmiedestücken aus Stahl erscheinen einige glänzende kleine Flächen wie Naphthalin-Kristalle. Dieser Fehler ist bei legierten Baustählen und Schnellarbeitsstählen leicht zu erkennen. | Verursacht durch zu hohe Heiztemperatur oder zu hohe Endtemperatur Schmiedetemperaturund die Verformung ist nicht groß genug. Das Wesen des naphthalinartigen Bruchs ist die Überhitzung, die die Plastizität und Zähigkeit der Stahlschmiedestücke verringert |

| Felsenartiger Bruch | Der steinartige Bruch ist ein Defekt, der nach starker Überhitzung von legiertem Baustahl auftritt. Er wird im vergüteten Zustand beobachtet und ist gekennzeichnet durch einen nichtmetallischen Glanz und zementartige grauweiße kleine Flächen, die auf der faserigen Bruchmatrix erscheinen. Er kann durch Wärmebehandlungsverfahren nicht beseitigt werden und ist daher ein inakzeptabler Fehler. | Die Erhitzungstemperatur ist zu hoch, so dass sich eine große Menge MnS auflöst, und das im Stahl gelöste MnS scheidet sich beim Abkühlen an den groben Austenit-Korngrenzen in extrem feinen Partikeln aus, wodurch die Bindungskraft der Korngrenzen geschwächt wird. Durch die Anlaßbehandlung wird die Zähigkeit der Stahlmatrix verstärkt, und der Stahl bricht beim Brechen entlang der Austenitkorngrenzen, wodurch sich einige glanzlose, grauweiße, überhitzte kleine Flächen auf den Bruchstellen bilden. Schmiedestücke mit steinartigen Brüchen sollten verschrottet werden. |

| Geringe Vergrößerung, grobes Korn | Grobe Körner bei geringer Vergrößerung sind ein weiteres Anzeichen für eine Überhitzung in Schmiedestücken aus legiertem Baustahl. Sie sind durch das Vorhandensein sichtbarer polygonaler Körner auf der mit Säure geätzten Probe bei geringer Vergrößerung gekennzeichnet, die in schweren Fällen wie Schneeflocken aussehen. | Die Korngrenzen der überhitzten Austenitkörner sind relativ stabil, und die üblichen Wärmebehandlungen können sie nicht beseitigen. Die Rekristallisation findet nur innerhalb der groben Austenitkörner statt, wobei mehrere neue kleine Körner innerhalb eines einzigen Austenitkorns entstehen. Da die Korngrenzen der kleinen Körner dünn sind oder kaum Orientierungsunterschiede aufweisen, sind die ursprünglichen groben Austenitkörner bei geringer Vergrößerung noch als grobe Körner zu erkennen. |

| Entkohlung | Der Kohlenstoffgehalt in der Oberflächenschicht des Stahlteils ist deutlich geringer als im Inneren, und der Härtewert ist niedriger als erforderlich. Die Anzahl der Zementitphasen an der Oberfläche nimmt bei starker Vergrößerung ab. Die Entkohlung tritt am leichtesten bei kohlenstoffreichen Stählen auf, die in einer oxidierenden Atmosphäre erhitzt werden, insbesondere bei Stählen mit einem hohen Siliziumgehalt. | Der Kohlenstoff in der Oberflächenschicht des Stahls wird bei hohen Temperaturen oxidiert. Die Tiefe der Entkohlungsschicht liegt zwischen 0,01 und 0,6 mm, abhängig von der Zusammensetzung des Stahls, der Zusammensetzung des Ofengases, der Temperatur und der Heizdauer. Die Entkohlung verringert die Festigkeit und Ermüdungsleistung der Teile und schwächt die Verschleißfestigkeit. |

| Aufkohlung | Schmiedestücke, die in einem Ölofen erhitzt werden, weisen einen deutlich erhöhten Kohlenstoffgehalt auf der Oberfläche oder einem Teil der Oberfläche auf, was die Härte erhöht. Der Kohlenstoffmassenanteil der aufgekohlten Schicht kann etwa 1% erreichen und an einigen Stellen sogar 2% übersteigen, wobei eine Ledeburitstruktur entsteht und einige aufgekohlte Dicken 1,5 bis 1,6 mm erreichen. | Während des Erhitzens im Knüppelölofen erreicht die Querschnittsfläche von zwei Einspritzdüsen keine vollständige Verbrennung, oder die schlechte Zerstäubung der Düsen spritzt Öltröpfchen aus, was zur Aufkohlung auf der Oberfläche des Schmiedeteils führt. Schmiedestücke mit erhöhtem Kohlenstoffgehalt, anfällig für Werkzeugbruch beim Schneiden |

| Zentrale Rissbildung durch unzureichende Heizung | Zentraler Riss tritt oft am Kopf des Knüppels auf, seine Risstiefe hängt von der Erwärmung und dem Schmieden ab, manchmal durchdringt der Riss den gesamten Knüppel in Längsrichtung. | Verursacht durch unzureichende Isolierzeit und unzureichende Erwärmung, was zu einer geringen Plastizität des Kerns führt Hochtemperaturlegierungen haben eine schlechte Wärmeleitfähigkeit; wenn der Knüppelquerschnitt groß ist, sollte eine ausreichende Isolierzeit vorgesehen werden. |

| 4. Durch Schmieden entstandene Defekte | ||

| Längsrisse an der Oberfläche des Bauches | Während des freien Stauchens entstehen an der Oberfläche des Bauches des Rohlings aufgrund von Zugspannungen unregelmäßige Längsrisse | Aufgrund der Reibung zwischen dem Rohling und der Ambossoberfläche kommt es zu einer ungleichmäßigen Verformung, die zu einem Wulst führt. Wenn die Stauchung zu groß ist, entstehen Längsrisse. |

| Querrissbildung (innere Längsrissbildung) | Diese Art von Rissen tritt häufig beim Ziehen von niedrigplastischem Schnellstahl und hochchromhaltigem Stahl auf. Die Querrisse sind entlang der Diagonalen des Schmiedequerschnitts verteilt, mit unterschiedlicher Tiefe der Längserstreckung, und schwere Risse können die gesamte Länge des Rohlings durchdringen. | Bei der wiederholten 90°-Drehung während des Ziehens tritt bei zu großem Vorschub die maximale Wechselscherung auf der Diagonalen des Rohlingsquerschnitts auf. Wenn die Scherspannung den zulässigen Wert des Materials überschreitet, bilden sich Risse in diagonaler Richtung. |

| Risse in den Längsstreifen | Sie entstehen hauptsächlich beim Ziehen von rundem zu quadratischem Material oder beim Anfasen oder Abrunden des Knüppels nach dem Ziehen. Im Querschnitt treten die Risse im mittleren Teil streifenförmig auf, und die Tiefe der Längserstreckung variiert in Abhängigkeit vom Schmiedevorgang. | Beim Anfasen oder Abrunden des Rohlings mit einem flachen Amboss entsteht eine Zugspannung in horizontaler Richtung des Rohlings, die von der Oberfläche des Rohlings zur Mitte hin zunimmt und in der Mitte ihren Höchstwert erreicht. Wenn sie die Festigkeit des Materials übersteigt, bilden sich innere Längsrisse. |

| Risse in den Ecken | Verstreute Zugrisse, die nach dem Ziehen an den vier Kanten des Knüppels auftreten. Eckrisse treten häufig beim Ziehen von Knüppeln aus Schnellarbeitsstahl und hochchromhaltigem Stahl auf. | Nachdem der Knüppel zu einem Quadrat gezogen wurde, sinkt die Temperatur in den Ecken, und der Unterschied in den mechanischen Eigenschaften zwischen den Ecken und dem Hauptkörper nimmt zu. Die Ecken reißen aufgrund von Zugspannungen, die durch die Schwierigkeit des Metallflusses verursacht werden. |

| Interne Querrisse | Streifenförmige Risse, die entlang der Höhenrichtung im Längsschnitt des Knüppels auftreten. Beim Ziehen von Schnellarbeitsstahl und Knüppeln aus hochchromhaltigem Stahl ist es wahrscheinlich, dass solche Risse auftreten, wenn das Vorschubverhältnis weniger als 0,5 beträgt. | Wenn das Dehnungsverhältnis weniger als 0,5 beträgt, wird in axialer Richtung des Knüppels eine Zugspannung erzeugt. Wenn sie die Zugfestigkeit eines schwachen Teils des Knüppels übersteigt, führt dies zu Querrissen an dieser Stelle. |

| Stanzriss | Risse, die radial entlang der Kante der Stanzung auftreten. Häufiger beim Stanzen von Chromstahl. | Ursache ist ein nicht vorgewärmter Stempelkern, eine unzureichende Vorwärmung oder eine zu starke Verformung in einem Stempel. |

| Duplex-Schmiederiss | Risse an der Grenzfläche zwischen α- und γ-Phase oder in der schwächeren α-Phase beim Schmieden von Knüppeln aus austenitisch-ferritischem nichtrostendem Stahl oder halbmartensitischem Stahl. | Verursacht durch einen Überschuss an α-Phase (mehr als 12% bei austenitisch-ferritischem Edelstahl, mehr als 10% bei halbmartensitischem Stahl) und hohe Erhitzungstemperatur. |

| Trennfugenriss | Risse entlang der Trennfuge des Schmiedestücks, die häufig nach dem Beschneiden auftreten. | Verursacht durch nichtmetallische Einschlüsse im Rohmaterial, verbleibende Lunker oder Lockerungen sowie durch Quetschungen in der Trennfuge beim Schmieden. |

| Gewindepiercing | An der Wurzel der Rippe oder der Nabe des Schmiedestücks mit L-Form, | Aufgrund des überschüssigen Knüppels befindet sich nach dem Füllen der Rippen mehr überschüssiges Metall auf dem Steg. Während des fortgesetzten Gesenkschmiedens fließt das überschüssige Metall auf dem Steg heftig in Richtung der Gratnut und erzeugt eine große Scherspannung an der Wurzel der Rippen. Wenn diese die Scherfestigkeit des Metalls übersteigt, kommt es zum Gewindedurchstoßen. |

| Scherband | Auf dem Querschnitt des Schmiedestücks mit geringer Vergrößerung erscheint eine wandernde Feinkornzone. Sie tritt häufig bei Titanlegierungen und Schmiedestücken aus Hochtemperaturlegierungen auf, die bei niedrigen Temperaturen geschmiedet werden. | Da Titan- und Hochtemperaturlegierungen sehr empfindlich auf das Abschrecken reagieren, dehnt sich während des Gesenkschmiedeprozesses der schwer verformbare Bereich in der Nähe der Kontaktfläche allmählich aus, was zu einer starken Scherverformung an der Grenze des schwer verformbaren Bereichs führt. Infolgedessen kommt es zu einer starken Richtungsbildung, die zu einer Verringerung der Eigenschaften des Schmiedeteils führt. |

| Gebänderte Struktur | Eine Struktur, bei der Ferrit oder andere Matrixphasen in Bändern im Schmiedestück verteilt sind. Es kommt häufig in untereutektoiden Stählen, austenitisch-ferritischen rostfreien Stählen und halbmartensitischen Stählen vor. | Aufgrund der Verformung während des Schmiedens bei gleichzeitigem Vorhandensein von zwei Phasen Es reduziert den transversalen Plastizitätsindex des Materials und neigt zur Rissbildung entlang des Ferritbandes oder an der Grenze zwischen den beiden Phasen. |

| Ungünstige Verteilung der Fließlinien im Schmiedestück | Auftreten von Fließlinienunterbrechungen wie Abtrennungen, Rückströmungen und Wirbelkonvektionen bei geringer Vergrößerung des Schmiedestücks | Verursacht durch unsachgemäße Formgestaltung, unangemessene Knüppelgröße und -form und schlechte Auswahl der Schmiedeverfahren |

| Klappbar | Die Faltung sieht ähnlich aus wie ein Riss. Bei der Probe mit geringer Vergrößerung sind die äußeren Fließlinien der Falte gebogen, während sie bei einem Riss abgeschnitten sind. Auf der Probe mit starker Vergrößerung ist der Boden der Falte im Gegensatz zum scharfen Boden eines Risses stumpf und auf beiden Seiten stark oxidiert. | Faltenbildung entsteht durch das Zusammentreffen von bereits oxidiertem Oberflächenmetall während des Schmiedeprozesses. Bei Freiformschmiedestücken ist die Faltung hauptsächlich auf eine zu geringe Vorschubmenge während des Streckens, eine zu große Pressmenge oder einen zu kleinen Radius der Ambossblockecke zurückzuführen; bei Gesenkschmiedestücken wird die Faltung hauptsächlich durch Metallkonvektion oder Rückfluss beim Gesenkschmieden verursacht. |

| Ungleichmäßige Korngröße | Einige Teile des Schmiedestücks haben besonders grobe Körner, während andere Teile kleiner sind, was zu einer ungleichmäßigen Korngröße führt. Hitzebeständige Stähle und hochwarmfeste Legierungen sind besonders empfindlich gegenüber ungleichmäßiger Korngröße | Die anfängliche Schmiedetemperatur ist zu hoch und das Ausmaß der Verformung ist unzureichend, was dazu führt, dass der Grad der Verformung in bestimmten Bereichen in die kritische Verformung fällt; oder die endgültige Schmiedetemperatur ist zu niedrig, was zu einer lokalen Kaltverfestigung des Knüppels aus einer Hochtemperaturlegierung und einem starken Kornwachstum in diesem Teil während des Abschreckens führt Eine ungleichmäßige Korngröße kann zu einer Verschlechterung der Ausdauerleistung und der Ermüdungsleistung führen. |

| Restliche Gussstruktur | Wenn eine Restgussstruktur vorhanden ist, entsprechen die Dehnung und die Dauerfestigkeit des Schmiedestücks oft nicht den Normen. Bei geringer Vergrößerung sind die Fließlinien im Bereich der Restgussstruktur nicht erkennbar, und es sind sogar dendritische Kristalle zu sehen. Dies tritt hauptsächlich bei Schmiedestücken auf, die aus Barrenrohlingen hergestellt werden. | Dieser Fehler, der durch ein unzureichendes Schmiedeverhältnis oder ein ungeeignetes Schmiedeverfahren verursacht wird, führt zu einer Verringerung der Leistungsfähigkeit des Schmiedestücks, insbesondere zu einer stärkeren Abnahme der Kerbschlagzähigkeit und der Ermüdungsfestigkeit. |

| Unzureichende lokale Auffüllung | Das Phänomen der unzureichenden Füllung an der Oberseite oder den Rändern der erhabenen Teile des Schmiedestücks tritt vor allem an den Rippen, konvexen Schultern und Ecken von Gesenkschmiedestücken auf, wodurch die Kontur des Schmiedestücks unklar wird. | Eine unzureichende Erwärmung des Rohlings, eine schlechte Fließfähigkeit des Metalls, eine unangemessene Konstruktion des Vorschmiede- und des Knüppelformhohlraums sowie eine unzureichende Tonnage der Anlage können diesen Fehler verursachen. |

| Unzureichendes Gesenkschmieden | Alle Abmessungen des Schmiedestücks nehmen in der Richtung senkrecht zur Trennfläche zu und überschreiten die in der Zeichnung angegebenen Abmessungen. Dieser Fehler tritt am ehesten bei Gesenkschmiedestücken auf | Übermäßiger Widerstand am Grat, unzureichende Tonnage der Anlage, übergroße oder zu große Rohlinge, niedrige Schmiedetemperatur und übermäßiger Verschleiß des Gesenkhohlraums können zu einer Unterfüllung führen. |

| Fehlausrichtung | Der obere Teil des Schmiedestücks ist entlang der Trennfläche nicht mit dem unteren Teil ausgerichtet. | Das Schmiedegesenk ist nicht korrekt installiert, oder es besteht ein zu großes Spiel zwischen dem Hammerkopf und der Führungsschiene; oder es gibt keine Sperre oder Führungssäule am Schmiedegesenk, um die Fehlausrichtung auszugleichen |

| Oberflächliche Fischschuppen-Narben | Die Oberfläche des Schmiedeteils ist sehr rau und weist Fischhautnarben auf. Diese Art von Oberflächenfehler tritt am ehesten bei Schmiedestücken aus austenitischem und martensitischem nichtrostendem Stahl auf. | Aufgrund der falschen Auswahl des Schmiermittels, der schlechten Qualität des Schmiermittels oder des ungleichmäßigen Auftragens des Schmiermittels, was zu einem lokalen Anhaften an der Form führt |

| 5. Durch Beschneiden verursachte Defekte | ||

| Risse beschneiden | Risse, die beim Beschneiden an der Trennfläche entstehen | Aufgrund der geringen Plastizität des Materials kommt es beim Beschneiden zur Rissbildung. Eine zu niedrige Beschneidetemperatur bei Schmiedestücken aus Magnesiumlegierungen oder eine zu hohe Temperatur bei Schmiedestücken aus Kupferlegierungen kann solche Risse verursachen |

| Restliche Grate | Grate, die größer als 0,5 mm sind, bleiben nach dem Beschneiden an der Trennfläche des Schmiedestücks zurück. Wenn nach dem Beschneiden noch Korrekturen erforderlich sind, werden die Restgrate in den Körper des Schmiedestücks gedrückt und bilden Falten. | Ein zu großer Spalt zwischen den Schneidwerkzeugen, eine übermäßige Abnutzung der Schneidkante oder eine ungenaue Installation und Einstellung des Schneidwerkzeugs können Restgrate verursachen. |

| Blutergüsse an der Oberfläche | An der lokalen Kontaktfläche zwischen dem Schmiedestück und dem Stempel entstehen Einkerbungen oder Quetschungen. | Die Form des Stempels und die Kontaktfläche des Schmiedeteils stimmen nicht überein, oder die Druckfläche ist zu klein. |

| Biege- oder Torsionsverformung | Beim Beschneiden kommt es zu einer Biege- oder Torsionsverformung des Schmiedestücks. Sie tritt häufig bei Schmiedestücken auf, die schlank, dünn und komplex geformt sind. | Die Kontaktfläche des Schmiedestempels ist zu klein, oder es kommt zu ungleichmäßigem Kontakt. |

| 6. Defekte, die durch unsachgemäße Abkühlung nach dem Schmieden verursacht werden. | ||

| Risse in der Kühlung | Die Risse sind glatt und schlank und weisen manchmal ein Netz von Schildkrötenrissen auf. Unter starker Vergrößerung: In der Nähe der Risse erscheint ein martensitisches Gefüge, das keine Spuren plastischer Verformung aufweist. Tritt häufig bei Schmiedestücken aus martensitischem Stahl auf. | Durch zu schnelles Abkühlen nach dem Schmieden, was zu großen thermischen und strukturellen Spannungen führt Eine langsame Abkühlung in Sandgruben oder Schlacke um 200℃ kann diese Art von Rissen verhindern. |

| Verformung durch Abkühlung | Verformung von großen, dünnwandigen, verrippten Rahmenbauteilen während des Abkühlungsprozesses nach dem Schmieden | Verursacht durch das Zusammenspiel von Restspannungen, die beim Schmieden entstehen, und ungleichmäßiger Abkühlung Sofortiges Glühen nach dem Schmieden kann diesen Fehler verhindern. |

| 475℃ Sprödigkeitsrisse | Oberflächenrisse, die an Schmiedestücken aus ferritischem nichtrostendem Stahl auftreten, die zu langsam abgekühlt werden und zu lange im Temperaturbereich von 400 bis 520 °C verbleiben. | Aufgrund des längeren Aufenthalts bei 400~520℃ fördert es die Ausfällung einer bestimmten speziellen Substanz, die Sprödigkeit verursacht. Schnelle Abkühlung bei 400~520℃ kann Rissbildung verhindern |

| Netzwerk Karbide | Karbide lagern sich entlang der Korngrenzen in einem Netzwerk ab und verringern die Plastizität und Zähigkeit des Schmiedestücks. Dieser Fehler tritt häufig bei Schmiedestücken aus Stahl mit hohem Kohlenstoffgehalt auf | Aufgrund der langsamen Abkühlung nach dem Schmieden können sich Karbide entlang der Korngrenzen ablagern, wodurch das Schmiedestück beim Brennschneiden anfällig für Risse wird und sich die Leistung des Teils verschlechtert. |

| 7. Defekte durch Wärmebehandlung nach dem Schmieden | ||

| Übermäßige Härte | Bei der Prüfung der Härte des Schmiedestücks nach der Wärmebehandlung ist die gemessene Härte höher als in den technischen Bedingungen gefordert. | Verursacht durch zu schnelles Abkühlen nach dem Normalisieren oder durch eine ungeeignete chemische Zusammensetzung des Stahls |

| Härte zu niedrig | Die Härte des Schmiedestücks ist geringer, als es die technischen Bedingungen erfordern. | Verursacht durch eine zu niedrige Abschrecktemperatur, eine zu hohe Anlasstemperatur oder eine starke Entkohlung der Oberfläche durch mehrfaches Erhitzen |

| Ungleichmäßige Härte (weiche Stellen) | Die Härte variiert stark zwischen den verschiedenen Teilen eines Schmiedestücks, wobei lokale Bereiche eine geringere Härte aufweisen. | Verursacht durch zu hohe Belastung in einem Ofen, zu kurze Haltezeit oder starke lokale Entkohlung |

| Verformung | Während der Wärmebehandlung, insbesondere beim Abschrecken, verformt sich das Schmiedestück | Verursacht durch einen unangemessenen Wärmebehandlungsprozess oder eine unsachgemäße Kühlmethode |

| Abschreckende Risse | Risse treten an Stellen mit Spannungskonzentration auf, wie z. B. an scharfen Ecken des Schmiedestücks. Im Gegensatz zu Schmiederissen weist die innere Wandfläche von Abschreckrissen keine Oxidations- und Entkohlungserscheinungen auf. | Verursacht durch Fehler wie fehlende Vorwärmbehandlung, zu hohe Abschrecktemperatur, zu schnelle Abkühlgeschwindigkeit und Einschlüsse im Schmiedeteil |

| Schwarze Fraktur | Der Bruch erscheint dunkelgrau oder fast schwarz. Im Gefüge ist eine baumwollartige Verteilung von Graphit auf ungleichmäßigem kugelförmigem Perlit zu erkennen, die häufig bei Schmiedestücken aus kohlenstoffreichem Werkzeugstahl auftritt. | Verursacht durch den Graphitierungsprozess des Stahls und die Ausscheidung von Graphitkohlenstoff aufgrund einer zu langen Glühzeit nach dem Schmieden oder nach mehreren Glühvorgängen |

| 8. Bei der Reinigung von Schmiedestücken entstehende Fehler | ||

| Überkorrosion | Lochfraß oder Pockennarben auf der Oberfläche des Schmiedestücks oder sogar ein lockerer und poröser Zustand | Aufgrund einer Verschlechterung der Beizlösung, einer zu langen Beizzeit oder von Säurerückständen auf dem Schmiedestück |

| Korrosionsrisse | Sie treten häufig bei Schmiedestücken aus martensitischem rostfreiem Stahl auf und sind durch feine Netzrisse an der Oberfläche des Schmiedestücks gekennzeichnet, wobei sich die Risse entlang der Korngrenzen im Gefüge erstrecken. | Da die Eigenspannungen am nachgeschmiedeten Werkstück nicht rechtzeitig beseitigt wurden, kam es während des Beizprozesses zu Spannungskorrosion, die zur Rissbildung führte. |

| Lokale Überhitzungsrisse | Risse, die beim Reinigen der Oberfläche mit einer Schleifscheibe entstehen. Dies kann bei Schmiedestücken aus ferritischem nicht rostendem Stahl vorkommen | Verursacht durch lokale Überhitzung aufgrund des Schleifens mit einer Schleifscheibe. Es kann durch einen Luftmeißel ersetzt werden, um seine Oberflächenfehler zu reinigen |

3. Zulässige Abweichungen und Oberflächenfehler von Gesenkschmiedestücken

Die zulässigen Abweichungen und Oberflächenfehler von Gesenkschmiedestücken sind in Tabelle 3 aufgeführt.

Tabelle 3 Zulässige Abweichungen und Oberflächenfehler von Gesenkschmiedestücken (Einheit: mm)

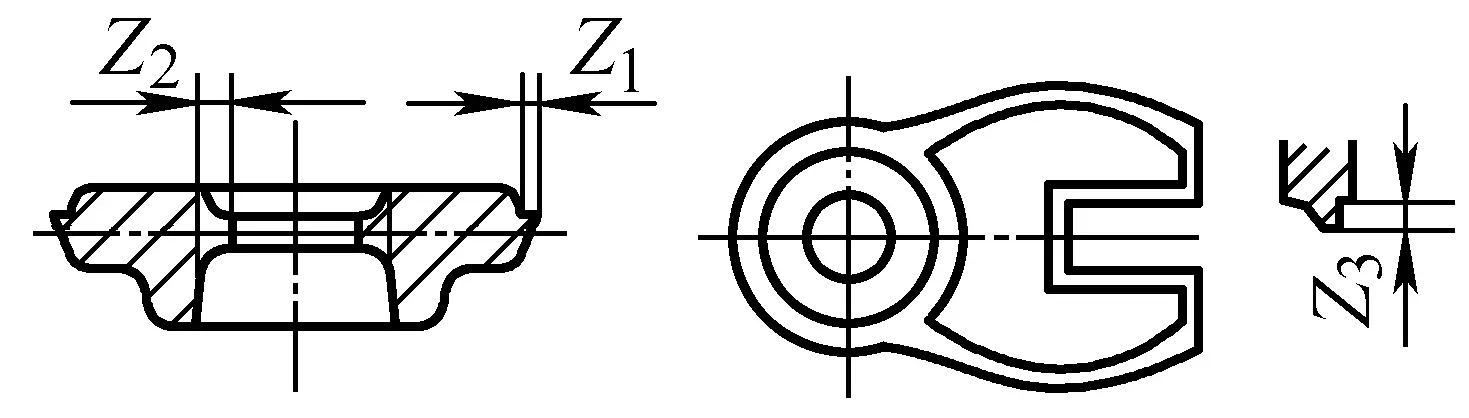

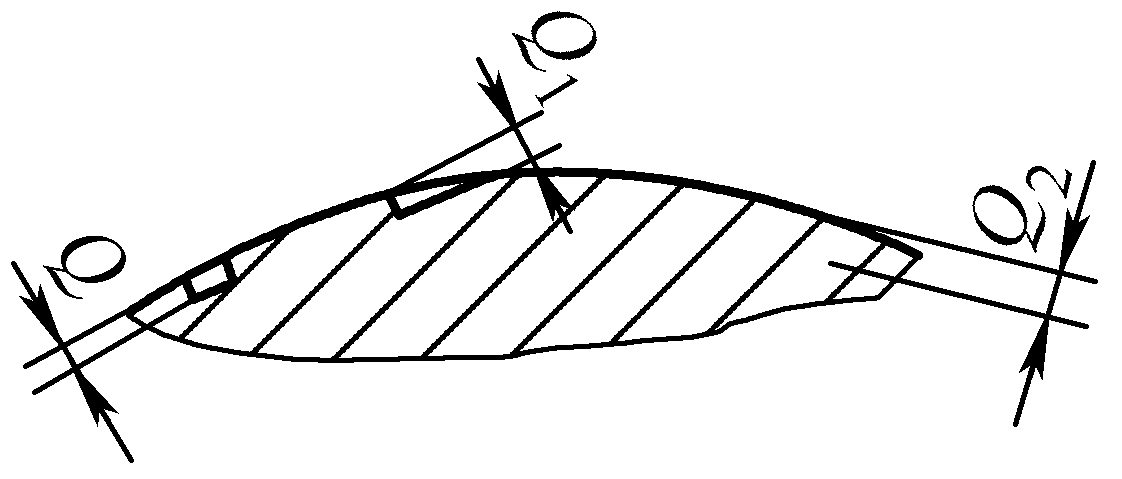

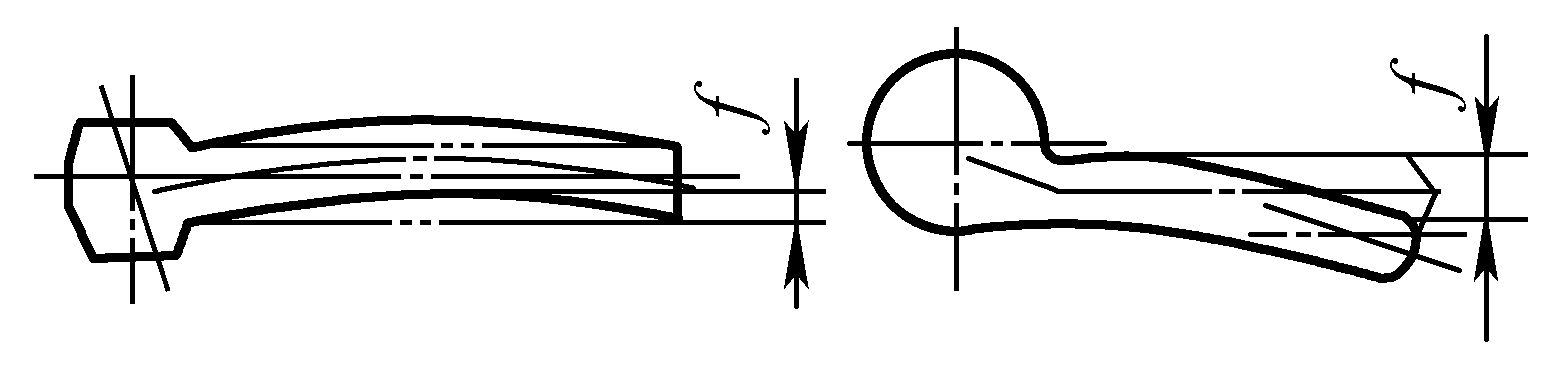

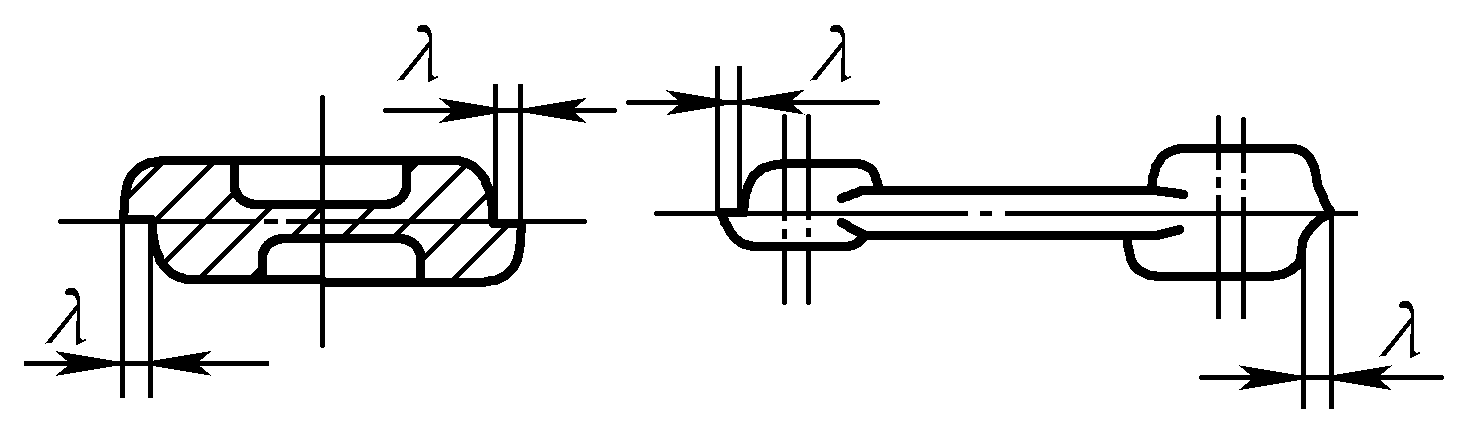

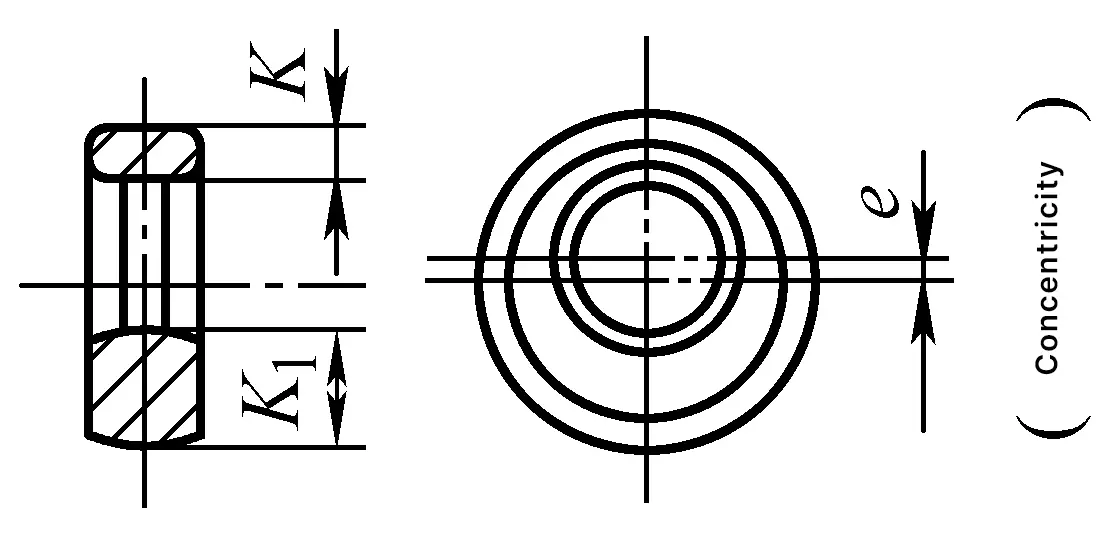

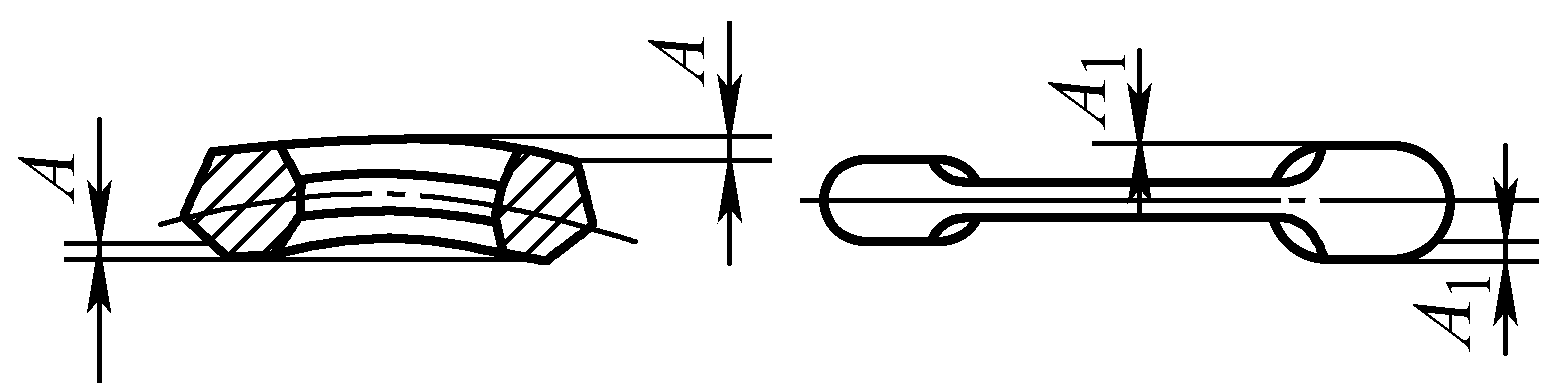

| Seriennummer | Schematische Darstellung | Formen von Abweichungen und Mängeln | Qualität beim Schmieden | ||

| 1~2t | 3~5t | 10t | |||

| 1 |  | Grate um:Z 1 Grate im inneren Loch:Z 2 Grate an der Gabelung:Z 3 | Z1=0.5~1.0 Z2 = 1.0 ~ 2.0 Z3 = 1.0 ~ 2.0 | Z1 = 0,7 bis 1,5 Z2 = 1.5 ~ 2.0 Z3 = 1.5 ~ 2.0 | Z1 = 1.0 ~ 2.0 Z2 = 2.0 ~ 3.0 |

| 2 |  | Tiefe der Oberflächenfehler ①Unbearbeitete Oberfläche (siehe Werte auf der rechten Seite dieser Tabelle) ②Bearbeitete Oberfläche nicht größer als 1/2 des tatsächlichen Randes Q - Zundergruben oder Beulen Q 1 - Gebogene Textur Q 2 - Riss | 0.5 ~1.0 | 0. 75 ~1.5 | 1.0 ~2.0 |

| 3 |  | Biegung: f (aber nicht größer als 1/2 des Stabrandes) | 0.8 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 4 |  | Fehler: λ | 0.8 ~1. 0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 5 |  | Unterschiedliche Wandstärken: K-K 1 = 2e (aber nicht größer als 1/2 Zulage) | 0.8 ~1.0 | 1.5 ~2.0 | 2.5 ~3.0 |

| 6 |  | Ebenheit: A (aber nicht größer als 1/2 Toleranz) | 0.5 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

II. Prüfung der Schmiedequalität Inhalt

Mit der Qualitätsprüfung von Schmiedestücken soll sichergestellt werden, dass die Qualität der Schmiedestücke den technischen Normen für Schmiedestücke entspricht. Die gängigen technischen Normen für Schmiedestücke sind in Tabelle 4 aufgeführt. Der Inhalt der Qualitätsprüfung von Schmiedestücken umfasst: Prüfung der Schmiedegeometrie und -größe, Prüfung der Oberflächenqualität, Prüfung der inneren Qualität, Prüfung der mechanischen Eigenschaften und Prüfung der chemischen Zusammensetzung usw.

Tabelle 4 Gemeinsame technische Normen für das Schmieden

| Standard-Nummer | Standard Name |

| GB/T 8541-2012 | Terminologie des Schmiedens |

| GB/T 12361-2003 | Allgemeine technische Bedingungen für Schmiedestücke aus Stahl |

| GB/T 12362-2003 | Toleranzen und Bearbeitungszugaben für Gesenkschmiedestücke aus Stahl |

| GB/T 12363-2005 | Klassifizierung der Schmiedefunktionen |

| GB/T 13320-2007 | Metallographisches Gefügeklassifizierungsdiagramm und Bewertungsmethode für Gesenkschmiedestücke aus Stahl |

| GB/T 21469-2008 | Bearbeitungszugaben und Toleranzen für Freiformschmiedestücke aus Hammerstahl - Allgemeine Anforderungen |

| GB/T 21470-2008 | Bearbeitungszugaben und Toleranzen für Freiformschmiedestücke aus Hammerstahl - Scheiben, Säulen, Ringe und Zylinder |

| GB/T 21471-2008 | Bearbeitungszugaben und Toleranzen für Freiformschmiedestücke aus Hammerstahl - Schäfte |

| GB/T 16923-2008 | Normalisieren und Glühen von Stahlteilen |

| GB/T 16924-2008 | Abschrecken und Anlassen von Stahlteilen |

| JB/T 4290-2011 | Technische Bedingungen für Schmiedestücke aus Hochgeschwindigkeitswerkzeugstahl |

| JB/T 4385.1-1999 | Allgemeine technische Bedingungen für Freiformschmiedestücke |

| JB/T 4385.2-1999 | Freies Schmieden am Hammer Komplexitätsklassifizierung und Umrechnungskoeffizient |

| JB/T 9174-1999 | Materialverbrauchsquote für Gesenkschmiedestücke Kompilierungsmethode |

| JB/T 9177-1999 | Strukturelemente von Gesenkschmiedestücken aus Stahl |

| JB/T 9178.1-1999 | Allgemeine technische Bedingungen für das freie Schmieden an hydraulische Presse |

| JB/T 9178.2-1999 | Komplexitätsklassifizierung und Umrechnungskoeffizient für das Freiformschmieden auf einer hydraulischen Presse |

| JB/T 9179.1~8-2013 | Bearbeitungszugabe und Toleranz beim Freischmieden auf einer hydraulischen Presse |

| JB/T 9180.1-2014 | Kaltfließpressteile aus Stahl Teil 1: Toleranzen |

| JB/T 9180.2-2014 | Kaltfließpressteile aus Stahl - Teil 2: Allgemeine technische Bedingungen |

| JB/T 9181-1999 | Konstruktionsspezifikationen für die Präzisionswarmumformung von geraden Kegelrädern |

| JB/T 4201-1999 | Technische Bedingungen für das Präzisionswarmschmieden von geraden Kegelrädern |

| JB/T 8421-1996 | Allgemeine Regeln für die Prüfung von Schmiedestücken aus Stahl |

Die spezifischen Prüfpunkte und -anforderungen für Schmiedestücke hängen von der Güteklasse des Schmiedestücks ab. Die Güteklasse des Schmiedestücks wird nach den Beanspruchungsbedingungen des Teils, den Arbeitsbedingungen, der Bedeutung, der Art des Materials und dem metallurgischen Verfahren eingeteilt. Die Klassifizierung der Schmiedestücke ist in den verschiedenen Industriezweigen unterschiedlich, wobei einige Abteilungen die Schmiedestücke in drei Stufen, andere in vier oder fünf Stufen einteilen.

In Tabelle 5 werden Schmiedestücke in drei Stufen eingeteilt und die Prüfpunkte für jede Stufe angegeben. Tabelle 6 ist die Norm für Prüfverfahren für jeden Prüfpunkt von Schmiedestücken. Bei einigen Schmiedestücken mit besonderen Anforderungen muss die Prüfung auch gemäß den Spezifikationen in den entsprechenden technischen Bedingungen durchgeführt werden.

Tabelle 5 Schmiedegüten und Prüfpunkte

| Inspektionsgegenstände | Klasse | Bemerkungen | |||

| I | II | III | |||

| Geprüfte Menge pro Charge | |||||

| Qualität des Materials | 100% | 100% | 100% | ||

| Qualität der Oberfläche | 100% | 100% | 100% | ||

| Geometrische Abmessungen | 100% | 100% | 100% | Vertikale Abmessungen und Ausrichtungsfehler werden überprüft 100%, andere Abmessungen werden nach Bedarf stichprobenartig überprüft | |

| Härte | Schmiedestücke aus Stahl | 10% | 10% | 10% | |

| Schmiedestücke aus Nichteisenlegierungen | 100% | 100% | 100% | Kupferlegierungen, 3A21 nicht geprüft | |

| Mechanische Eigenschaften | Ziehen Sie 1 Stück pro Schmelzcharge, spezielles überschüssiges Material ist 100% | Ziehen Sie 1~2 Stück pro Schmelzcharge | Aluminium- und Magnesiumteile tragen bei jedem Wärmebehandlungsofen Probestäbe | Stahl-, Aluminium- und Magnesiumteile unterliegen nicht der Prüfung der Schlagzähigkeit | |

| Struktur mit geringer Vergrößerung | Ziehen Sie 1 Stück pro Schmelzcharge | Ziehen Sie 1 Stück pro Schmelzcharge | |||

| Struktur mit hoher Vergrößerung | Der Rest der Schmiedestücke aus Nichteisenlegierungen ist 100% | Ziehen von 1 Stück aus Schmiedeteilen aus Nichteisenlegierungen | Schmiedestücke aus Nichteisenlegierungen, die keiner Abschreckungsbehandlung unterzogen werden, werden nicht geprüft. | ||

| Fraktur | Der Rest der Stahlschmiedestücke ist 100%, ziehen Sie 1 Stück aus Nichteisenlegierung Schmiedestücke | Wenn es keine besonderen Vorschriften gibt, nehmen Sie den Bruch des Prüfkörpers mit geringer Vergrößerung | |||

Tabelle 6 Normen für Prüfverfahren für verschiedene Prüfpunkte von Schmiedestücken

| Inspektionsgegenstände | Normen für Prüfverfahren |

| Chemische Zusammensetzung | GB/T 222-2006 GB/T 223.3-1988, usw. |

| Mechanische Eigenschaften (Zugfestigkeit, Schlagfestigkeit) | GB/T 229-2007 GB/T 228.1-2010 |

| Kriechen bei hohen Temperaturen | GB/T 2039-2012 |

| Ermüdungsleistung | GB/T 4337-2008 GB/T 3075-2008 |

| Brinell-Härte | GB/T 231.1-2009 |

| Rockwell-Härte | GB/T 230.1-2009 |

| Struktur mit geringer Vergrößerung | GB/T 1979-2001 GB/T 4297-2004 GB/T 3246.2-2012 |

| Korngröße des Bruchs | GB/T 1814-1979 GB/T 6394-2002 |

| Entkohlte Schicht nicht-metallische Einschlüsse | GB/T 224-2008 GB/T 10561-2005 |

| Struktur mit hoher Vergrößerung | GB/T 13320-2007 |

| Interkristalline Korrosion | GB/T 4334-2008 GB/T 7998-2005 |

| Biegeversuch | GB/T 232-2010 |

III. Methoden der Qualitätskontrolle beim Schmieden

1. Prüfung der Schmiedegeometrie und der Abmessungen

Der Inhalt der Inspektion von Schmiedegeometrie und -abmessungen umfasst:

- Abmessungen der Schmiedelänge;

- Schmiedehöhe (oder Querschnittsgröße) und Durchmesser;

- Dicke des Schmiedeteils;

- Schmieden von zylindrischen und verrundeten Radien;

- Winkel zum Schmieden;

- Schmiedeöffnung;

- Fehlausrichtung beim Schmieden;

- Ablenkung beim Schmieden;

- Rechtwinkligkeit der Schmiedeebene;

- Parallelität schmieden.

Die geometrische Form und Größe des Schmiedestücks kann mit allgemeinen Messwerkzeugen wie Messschiebern, Mikrometern und Messschiebern gemessen werden. In der Massenproduktion können spezielle Messwerkzeuge zusammen mit Gut/Schlecht-Lehren, Lehrdornen und Schablonen für die Prüfung verwendet werden. Für Schmiedeteile mit komplexen Formen und mehreren Prüfbereichen oder -elementen können speziell angefertigte Spezialinstrumente oder Schablonen für die Prüfung verwendet werden.

2. Methoden zur Prüfung der Oberflächenqualität beim Schmieden

Tabelle 7: Prüfverfahren für die Oberflächenqualität von Schmiedestücken

| Nein. | Inspektionsmethode | Merkmale und Verwendungszwecke |

| 1 | Visuelle Inspektion | Dies ist die gängigste und am häufigsten verwendete Methode zur Prüfung der Oberflächenqualität von Schmiedestücken. Der Prüfer betrachtet die Oberfläche des Schmiedestücks sorgfältig mit bloßem Auge auf Fehler wie Risse, Falten, Vertiefungen, Flecken und Oberflächenüberhitzung. Um die Beobachtung von Fehlern zu erleichtern, wird die Sichtprüfung in der Regel nach dem Entfernen der Oxidhaut durch Beizen, Sandstrahlen oder Trowalisieren durchgeführt. |

| 2 | Magnetische Partikelinspektion | Mit der Magnetpulverprüfung, die auch als Magnetpulverprüfung oder magnetische Rissprüfung bezeichnet wird, können feine Risse und Oberflächendefekte aufgespürt werden, z. B. unter der Oberfläche verborgene Risse, die mit bloßem Auge nicht sichtbar sind. Sie kann jedoch nur bei magnetischen Werkstoffen wie Kohlenstoffstahl, Werkzeugstahl und legiertem Baustahl eingesetzt werden, und die Oberfläche des Schmiedestücks muss glatt und eben sein. |

| 3 | Fluoreszenz-Detektion | Bei Oberflächenfehlern von Schmiedestücken aus nicht ferromagnetischen Werkstoffen, wie Nichteisenlegierungen, Hochtemperaturlegierungen, rostfreiem Stahl usw., kann die Fluoreszenzdetektion eingesetzt werden. Die Fluoreszenzdetektion ist nicht davon abhängig, ob das Material magnetisch oder nichtmagnetisch ist |

| 4 | Farbeindringprüfung | Bei dieser Methode spielt es keine Rolle, ob das Material magnetisch oder nichtmagnetisch ist. Es verwendet ein hochpenetrierendes Öl mit Farbe, um in die Oberflächenfehler des Schmiedestücks einzudringen, und verwendet ein Absorptionsmittel, um es herauszuziehen, so dass die Oberflächenfehler mit dem bloßen Auge unter gewöhnlichem Licht gesehen werden können |

3. Methoden zur Prüfung der inneren Qualität von Schmiedestücken

Tabelle 8 Methoden zur Prüfung der inneren Qualität von Schmiedestücken

| Nein. | Methode der Inspektion | Merkmale und Anwendungen |

| 1 | Prüfung mit Ultraschall | Starke Durchdringung; das Gerät ist wendig, leicht zu tragen und einfach zu bedienen; es kann Fehler wie Risse, Einschlüsse, Lunker und Poren genau erkennen; es kann Schmiedestücke von einer Seite prüfen, was für große Schmiedestücke sehr praktisch ist. Hauptsächlich verwendet für wichtige große Schmiedestücke |

| 2 | Inspektion mit geringer Vergrößerung | Bei der Prüfung mit geringer Vergrößerung wird das bloße Auge oder eine Lupe mit 10- bis 30-facher Vergrößerung verwendet, um den Querschnitt der Schmiedestücke auf Fehler zu prüfen. Gängige Prüfmethoden sind: Ätzen, Bruch und Schweifdruck. Die Ätzmethode wird im Allgemeinen für Fehler wie Fließlinien, Dendriten, Restlunker, Hohlräume, Schlackeneinschlüsse und Risse verwendet. Die Bruchprüfung wird bei Fehlern wie Überhitzung, Überbrand, weißen Flecken, Delamination und dem Auftreten von Naphthalin- und steinartigen Brüchen eingesetzt. Die Verteilung von Sulfiden wird mit der Sulfprint-Methode geprüft. |

| 3 | Inspektion mit hoher Vergrößerung | Bei der Prüfung mit hoher Vergrößerung werden die innere Struktur (oder die Bruchfläche) und die Mikrodefekte von Schmiedestücken unter verschiedenen Mikroskopen untersucht. Es gibt drei Arten von Mikroskopen, die für die Hochvergrößerungsprüfung verwendet werden: gewöhnliche Vollphasenmikroskope, Transmissionselektronenmikroskope und Rasterelektronenmikroskope. In der Produktion werden allgemeine Prüfaufgaben wie die Untersuchung der Korngröße von Baustahl, Einschlüsse, Entkohlung und die Verteilung von Karbiden in Werkzeugstahl bei 100- bis 500-facher Vergrößerung mit einem gewöhnlichen Vollphasenmikroskop durchgeführt. |

Mit der zerstörungsfreien Prüfung können Oberflächen- oder Innenfehler von Schmiedestücken festgestellt werden, ohne sie zu beschädigen. Die zerstörungsfreie Prüfung eignet sich sehr gut für wichtige Schmiedestücke mit strengen Qualitätsanforderungen. Ein Vergleich mehrerer gängiger zerstörungsfreier Prüfverfahren ist in Tabelle 9 dargestellt.

Tabelle 9 Vergleich verschiedener zerstörungsfreier Prüfverfahren

| Methode der Inspektion | Anforderungen an die Probe | Erkennbare Mängel | Methode zur Schadensbewertung | Schlussfolgerung zur Fehlererkennung | Vorteile und Nachteile | |

| Prüfung mit Ultraschall | Das Material ist nicht begrenzt, die Stahlstärke kann bis zu 10 m betragen, die Oberfläche muss glatt und die Form einfach sein, und eine einseitige Erfassung ist möglich. | Defekte in jedem Teil können mit hoher Empfindlichkeit erkannt werden | Auf der Grundlage der Anzeige des Ultraschallsignals | Lage, Tiefe, Größe und Verteilung von Defekten | Breite Anwendbarkeit, hohe Empfindlichkeit, einfache Bedienung, sofortige Verfügbarkeit der Testergebnisse, unschädlich für den menschlichen Körper. Es kann jedoch nur für Werkstücke mit einfachen Formen und geringer Oberflächenrauheit verwendet werden und kann die Art der Fehler nicht bestimmen. | |

| Röntgeninspektion | Keine Begrenzung der Materialien, keine Begrenzung der Form, keine besonderen Anforderungen an die Verarbeitung, die Dicke kann nicht zu groß sein | Die Fehlerstelle sollte nahe der Oberfläche oder im Inneren liegen | Auf der Grundlage eines fotografischen Films oder eines Fluoreszenzbildschirms | Lage, Form, Größe und Verteilung von Defekten | Hohe perspektivische Empfindlichkeit, kann dauerhafte Aufzeichnungen machen, nicht durch Materialien und Formen begrenzt Aber es ist teuer, die Geräte sind sperrig, können keine flächigen Defekte erkennen und sind schädlich für den menschlichen Körper. | |

| Magnetische Partikelprüfung | Begrenzt auf ferromagnetische Werkstoffe, Oberflächenrauhigkeit Ra >1,6μm, Größe des Prüfstücks ist durch die Ausrüstung begrenzt, Dicke ist im Prinzip unbegrenzt | Oberflächliche und oberflächennahe kleinere Mängel | Entsprechend der Anhäufung von magnetischen Partikeln | Position, Form und Länge der Defekte | Hohe Geschwindigkeit, hohe Empfindlichkeit, einfache Ausrüstung und komfortable Bedienung Es kann jedoch keine nicht-ferromagnetischen Materialien prüfen, keine inneren Defekte untersuchen und auch nicht die Tiefe der Defekte bestimmen. | |

| Penetrationstests | Fluoreszenz | Verschiedene Metallwerkstoffe, Oberflächenrauhigkeit Ra >1,6μm, keine Dickenbegrenzung | Es muss sich um Mikrodefekte handeln, die bis an die Oberfläche reichen | Beobachten Sie die Ansammlung von Pulver unter ultraviolettem Licht | Lage, Form und Länge von Oberflächenfehlern | Es gibt keine Materialbeschränkung, die Ausrüstung ist einfach und die Bedienung ist bequem. Allerdings kann es nur Defekte auf der Oberfläche zu erkennen, und ultraviolettes Licht ist schädlich für das menschliche Auge |

| Färbung | Verschiedene Materialien, Oberflächenrauhigkeit Ra >1,6μm, keine Dickenbegrenzung | Oberflächenfehler | Unmittelbar aus der Agglomeration des Pulvers beurteilen | Lage, Form und Länge von Oberflächenfehlern | Keine Materialbeschränkung, keine spezielle Ausrüstung erforderlich, einfache Bedienung. Aber es kann nur Oberflächenfehler, geringe Empfindlichkeit, langsame Geschwindigkeit erkennen | |

| Wirbelstromprüfung | Beschränkung auf metallische Materialien, glatte Oberfläche, einfache Form | Oberflächen- und oberflächennahe Schlieren | Entsprechend der elektrischen Signalanzeige | Bestimmung des Vorhandenseins und der ungefähren Größe von Oberflächenfehlern | Die Ausrüstung ist einfach und kompakt, leicht zu tragen. Langsame Geschwindigkeit, nicht in der Lage, die Art und Tiefe der Mängel zu bestimmen | |

4. Methoden zur Prüfung der mechanischen Eigenschaften von Schmiedestücken

Tabelle 10 Methoden zur Prüfung der mechanischen Eigenschaften von Schmiedestücken

| Nein. | Methode der Inspektion | Merkmale und Anwendungen |

| 1 | Härteprüfung | Die Härteprüfung ist die einfachste und am häufigsten verwendete Methode zur Beurteilung der mechanischen Eigenschaften von Schmiedestücken in der Produktion. Zu den gängigen Härteprüfverfahren für Schmiedestücke gehören die Brinellhärte, die Rockwellhärte und die Vickershärte, wobei die Brinellhärte am häufigsten verwendet wird. Der Zweck der Härteprüfung besteht darin, festzustellen, ob das Schmiedestück eine angemessene Bearbeitbarkeit aufweist, ob die Oberfläche entkohlt ist und um die innere Struktur des Schmiedestücks grob zu verstehen. |

| 2 | Zugversuch | Durch den Zugversuch bei Raumtemperatur wird die Zugfestigkeit R m , Streckgrenze R eL und R eH (oder spezifizierte plastische Dehnungsfestigkeit R p0.2 usw.), die Bruchdehnung A und die Flächenreduktion Z des Schmiedestücks bestimmt werden. |

| 3 | Aufpralltest | Durch den Kerbschlagbiegeversuch kann die Schlagabsorptionsenergie KV oder KU usw. des Schmiedestücks bestimmt werden. |

IV. Qualitätskontrolle beim Schmieden

1. Hauptinhalt und Methoden der Qualitätskontrolle beim Schmieden

Um sicherzustellen, dass das Schmiedestück die in der Schmiedezeichnung festgelegten Anforderungen an die Maßhaltigkeit und die mechanischen Eigenschaften erfüllt, muss die Qualität des Schmiedestücks kontrolliert werden, d. h. der gesamte Produktionsprozess vom Rohmaterial bis zur Wärmebehandlung nach dem Schmieden muss überwacht werden, um die Stabilität der Produktionsqualität und die Konsistenz des Produkts zu gewährleisten.

Die Qualitätskontrolle beim Schmieden umfasst die Eingangskontrolle (Rohstoffe), die Zwischenkontrolle (Halbfertigprodukte), die Endkontrolle (fertige Schmiedestücke) und die Kontrolle der Produktionsmittel wie Werkzeuge, Ausrüstungen und Messgeräte sowie die Einstellung der Prüf- und Messwerkzeuge.

Der Erwärmungsprozess vor dem Schmieden und der Wärmebehandlungsprozess nach dem Schmieden sind spezielle Prozesse, deren Qualitätsmerkmale nicht präzise oder wirtschaftlich gemessen werden können und die hauptsächlich auf einer strengen Kontrolle der Prozessparameter beruhen, um die Qualität zu gewährleisten.

Die Qualitätskontrolle beim Schmieden ist in Tabelle 11 dargestellt.

Tabelle 11 Qualitätskontrolle von Schmiedestücken

| Nein. | Artikel | Kernpunkte der Qualitätskontrolle |

| 1 | Qualitätskontrolle von Rohstoffen | 1) Überprüfen Sie das Werksprüfzeugnis des Materials mit der Materialnorm 2) Prüfen Sie, ob die Kennzeichnung des Materials korrekt ist, um eine Vermischung der Materialien zu vermeiden. 3) Materialspezifikationen prüfen 4) Prüfen Sie die Oberflächenqualität der Materialien auf Mängel wie Risse und Narben 5) Stichprobenartige Überprüfung der chemischen Zusammensetzung 6) Einsatz von Schnellspektrometern, Funkenerkennung usw. zur Überprüfung und Vermeidung von Materialvermischungen |

| 2 | Qualitätskontrolle von Formen | 1) Überprüfen Sie das Qualitätssicherungszertifikat der Form oder den Bericht über die Fertigungsprüfung (einschließlich zerstörungsfreier Prüfungen) 2) Schimmelprüfung (erneute Prüfung), einschließlich Form, Größe, Härte 3) Justieren Sie die Form auf der Werkzeugmaschine, und überprüfen Sie die Probenmarkierung 4) Reparatur von Schimmelpilzen |

| 3 | Qualitätskontrolle der Heizung | 1) Verwenden Sie ein Drei-Wege-Temperatursortiergerät für die Heizung oder ein Infrarot-Thermometer zur Ermittlung der Heiztemperatur. 2) Verwenden Sie eine Schnellheizung, wenn Sie mit einem Kohle- oder Ölofen heizen. |

| 4 | Qualitätskontrolle des Schmiedeprozesses | 1) Erste Artikelprüfung 2) Zwischengeschaltete Arbeiter führen Selbstinspektionen durch, Inspektoren führen erneute Inspektionen durch und füllen Aufzeichnungen aus 3) Ausstattung mit den erforderlichen Prüf- und Messwerkzeugen |

| 5 | Qualitätskontrolle der Wärmebehandlung | 1) Strenge Kontrolle der Parameter des Wärmebehandlungsprozesses und Speicherung der Aufzeichnungen 2) Zwischenarbeiter prüfen die Härte selbst, Inspektoren prüfen die Härte erneut und protokollieren 3) Wenn nötig, verwenden Sie einen magnetischen Härtesortierer oder ein Härteprüfgerät für die Härteprüfung des 100% 4) Falls erforderlich, verwenden Sie die entsprechenden zerstörungsfreien Prüfmethoden, um auf Risse zu prüfen. |

| 6 | Produktidentifizierung und Kontrolle der Rückverfolgbarkeit | 1) Ab dem Zeitpunkt, an dem die Rohstoffe in die Werkstatt gelangen, werden sie mit Etiketten verwaltet 2) Verwaltung der Etiketten während der Bearbeitung mit Angabe der Teilenummer, des Namens, der Materialqualität, der Spezifikationen, der Materialchargennummer, des Bedieners, des Prüfers usw. und Verfolgung des Schmiedestücks durch jeden Prozess bis zum Erreichen der Bearbeitungseinheit 3) Falls erforderlich, drucken Sie die Seriennummer der Form, die Materialchargennummer und andere Markierungen auf das Schmiedestück. |

2. Methoden zur Beseitigung von Fehlern in Schmiedestücken

Tabelle 12 Methoden zur Beseitigung von Fehlern in Schmiedestücken

| Nein. | Art des Mangels | Methode der Berichtigung |

| 1 | Grate, Risse, Falten | Verwenden Sie zur Korrektur Schleifscheibenpolieren, pneumatische Schaufelentfernung oder Drehfeilenpolieren |

| 2 | Für Teile, die nicht zu schwer oder nicht zu groß sind, ungefüllt | Kann in einer neuen Schmiedeform nachgeschmiedet oder durch Schweißen (Fusion) korrigiert werden |

| 3 | Für Schmiedestücke, die nicht ausreichend geschmiedet sind | Kann zur Korrektur in der Bearbeitungswerkstatt vorbearbeitet werden. Solche unzureichend geschmiedeten Schmiedestücke sollten nicht erneut geschmiedet werden, da dies dazu führen kann, dass sich neue Oxidhaut in das Schmiedestück drückt und zu einem irreparablen Abfallprodukt wird. Manchmal kann das Schleifen zur Korrektur eingesetzt werden. Bei unbedeutenden Schmiedestücken können sie zur Korrektur einmal wiedererwärmt werden, indem das überschüssige Metall in eine Oxidhaut verwandelt wird, und abschließend wird eine Kugelstrahlbehandlung durchgeführt. |

| 4 | Fehler | Die Korrekturmethode für Fehler besteht darin, einmal nachzuschmieden. Wenn der Fehler schwerwiegend ist, kann er nicht korrigiert werden; wenn der Fehler nicht schwerwiegend ist, kann das Schleifen auch zur Korrektur verwendet werden |

| 5 | Biegeverformung | Die Korrektur kann durch Erwärmung auf die Temperatur des Schmiedeschneidens oder durch Verwendung einer Presse oder Reibungspresse im kalten Zustand erfolgen. |

| 6 | Überhitzung | Bei überhitzten Schmiedestücken kann die Normalisierung zur Korrektur verwendet werden. |

| 7 | Schmiedehärte nicht qualifiziert | Wenn die Härte zu hoch ist, kann sie durch erneutes Anlassen korrigiert werden; wenn die Härte zu niedrig ist, kann sie durch erneutes Härten und Anlassen korrigiert werden. |

| 8 | Für Schmiedestücke, die übermäßig verbrannt, rissig, stark geknickt oder stark abweichend von den Abmessungen sind | sollten als irreparable Schmiedestücke behandelt, verschrottet und nicht korrigiert werden |