1. Riss

(1) Risse durch Überbrennen an der Oberfläche Diese Risse sind meist an den Eckkanten der Pleuelschmiedestücke verteilt, insbesondere in Bereichen, die während des Schmiedens Zugspannungen ausgesetzt sind. Die Merkmale sind, dass die Risse kurz und dick sind, unregelmäßig dicht auf der Oberfläche des Schmiedestücks verteilt sind und sich entlang der Korngrenzen nach innen erstrecken; das Innere der Risse ist mit Oxiden, starker Entkohlung auf beiden Seiten, groben Körnern und dem Vorhandensein einer Widmanstätten-Struktur gefüllt.

(2) Risse, die durch eine zu niedrige Temperatur während des letzten Schmiedens oder Kalibrierens verursacht werden. Diese Risse sind meist in Bereichen des Schmiedestücks verteilt, die während des Gesenkschmiedens einer Zugspannung ausgesetzt sind, oder an den Grenzen des Metallflusses. Sie sind dadurch gekennzeichnet, dass sie tief, lang und relativ dicht sind.

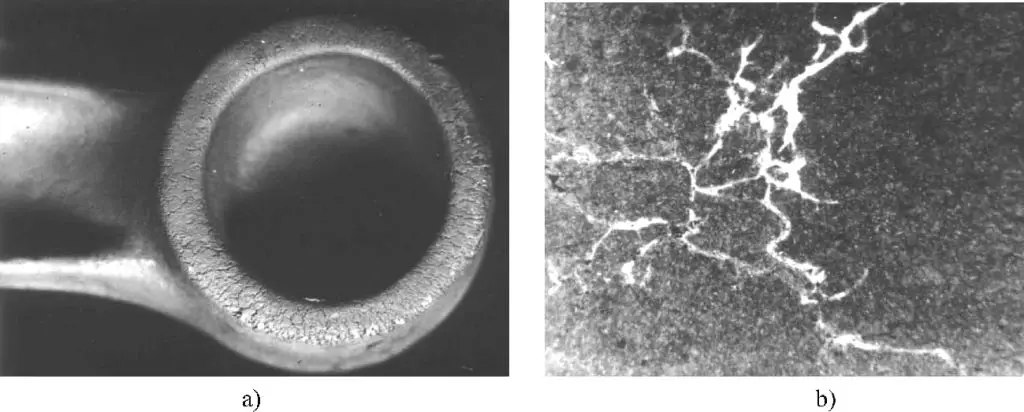

(3) Rissbildung (siehe Abbildung 6-32) Charakteristisch ist, dass die Risse relativ flach und netzartig auf der Oberfläche des Schmiedeteils verteilt sind. Die Hauptgründe für ihre Entstehung sind die folgenden:

a) Rissbildung am kleinen Ende des Pleuels b) Kupfer in Stahl

1) Entmischung von Kupfer und Zinn im Rohmaterial oder zu hoher Gehalt an Kupfer und Zinn. Da Kupfer und Zinn einen niedrigen Schmelzpunkt haben, schmelzen sie beim Erhitzen des Schmiedestücks, wodurch die örtliche Plastizität abnimmt und Risse entstehen.

2) Zu hoher Schwefelgehalt im Brennstoff, vor allem bei der Verwendung von Gas oder Erdgas als Brennstoff, aufgrund unvollständiger Entschwefelung, Schwefel dringt in die Oberflächenschicht des Knüppels entlang der Korngrenzen während des Erhitzens, Bildung von Sulfideinschlüssen an den Korngrenzen, Schwächung der Verbindung zwischen den Körnern, was zu Rissen beim Gesenkschmieden.

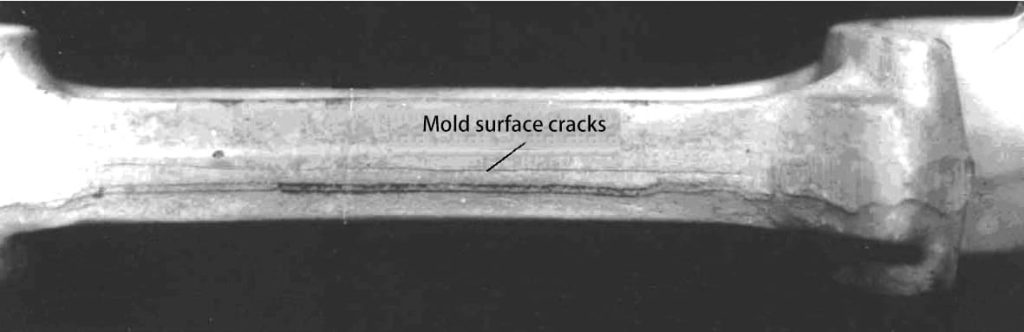

(4) Längsrisse entlang der Trennfuge (siehe Abbildung 6-33) Diese Risse werden durch nichtmetallische Einschlüsse verursacht. Aufgrund von nichtmetallischen Verunreinigungen wie Schwefel und Phosphor im Stahl sowie Fehlern wie Schrumpfung und Porosität, die bei der Knüppelherstellung oder beim Schmieden nicht geschweißt wurden, werden sie beim Gesenkschmieden in den Grat gepresst, und beim Beschneiden entstehen Risse an der Trennlinie.

1) Knüppel mit schweren Fehlern, die Fehler werden auf den Grat gepresst und erscheinen als Risse entlang der Schnittfläche des Grats, oder das Schmiedestück wird entlang der Trennlinie des Schmiedegesenks in zwei Hälften geteilt (siehe Abbildung 6-34). Aufgrund des Vorhandenseins von Schrumpfung oder Porosität im Stahlblock, der während des Ziehens oder Walzschmiedens gedehnt wird, werden die Ränder der Schrumpfung oder Porosität, die während des Gesenkschmiedens herausgedrückt werden, in den Grat gedrückt, und diese Defekte werden nach dem Beschneiden des Grats sichtbar.

a) Knüppeldefekte b) Auf den Grat gepresste Defekte

2) Der Grund für die Rissbildung während des Schmiedeprozesses ist die unterschiedliche Oberflächenrauhigkeit der oberen und unteren Brücke der Gratnut, die einen unterschiedlichen Widerstand verursacht, wenn das Metall in die Gratnut fließt, was zu einer leichten Erzeugung von Scherspannungen innerhalb der Trennfläche führt,

was dazu führt, dass sich die Trennfläche ablöst und Risse entstehen.

3) Starke Fehlausrichtung während des Gesenkschmiedens, wodurch die Trennfläche während des Beschneidens reißt (siehe Abbildung 6-35).

Die Trennfläche wird während des Prozesses zerrissen

2. In das Schmiedestück eingeschmiedete Skala

Neben der Veränderung der Querschnitts- und Längenabmessungen des Knüppels und der Verteilung des Metalls dient der Stauchschritt beim Gesenkschmieden auch der Entfernung von Zunder. Wenn der Stauchschritt nicht entsprechend den Prozessanforderungen durchgeführt und der Zunder nicht vollständig entfernt wird, wird er beim endgültigen Schmieden in das Schmiedestück gedrückt. Nachdem der Zunder vom Schmiedestück abgefallen ist, bilden sich auf der Oberfläche Grübchen, die schwarzen Zunder auf der bearbeiteten Oberfläche hinterlassen. Die Spuren, die nach dem Beizen und Abschlagen des Zunders vom Schmiedestück zurückbleiben, können bis zu 3 mm tief sein.

Übersteigt dieser Fehler die Bearbeitungszugabe, kann er dazu führen, dass das Schmiedestück verschrottet werden muss. Daher ist es wichtig, den Zunder sorgfältig zu entfernen, um das Auftreten dieses Fehlers zu vermeiden.

Die Hauptgründe für diesen Qualitätsmangel sind die folgenden:

1) Schmiedefehler wie z. B. Vertiefungen, die durch ungereinigte Oxidablagerungen in den Gesenknuten während des Schmiedens entstehen. Besonders an den vorderen und hinteren Enden der Gesenknuten kann eine leichte Nachlässigkeit zu toten Winkeln beim Blasen führen.

2) Starke Oxidation während der Erwärmung des Knüppels, bei der die Oxidschicht während des Vorschmiedens nicht vollständig abgeschält werden kann, was zu Eindrücken beim Schmieden führt, da Teile der Oxidschicht am Knüppel haften bleiben. Um dieses Problem grundlegend zu lösen, ist eine strenge Kontrolle der Erwärmungsqualität erforderlich. Wenn diese Oxidhaut auf das Schmiedestück geschmiedet wird, bildet sie Gruben und Hohlräume auf der Oberfläche oder verringert den Arbeitsquerschnitt des Teils.

3) Springen des Gesenks während des Schmiedevorgangs, was zu einer sekundären Einführung von Oxidzunder in das endgültige Schmiedegesenk und zu Vertiefungen im Schmiedestück führt. Daher ist es wichtig, den Oxidzunder aus den Gesenkrillen nach dem Springen des Gesenks zu entfernen, bevor mit dem Schmieden fortgefahren wird.

4) Schlackenbildung am Boden des Ofens, wo der Oxidzunder stark am Metall haftet, so dass er sich beim Gesenkschmieden nicht abschütteln und beim Beizen nicht reinigen lässt. Selbst wenn diese Art von Oxidzunder aus dem Schmiedestück entfernt werden kann, schrumpfen die Abmessungen des Schmiedestücks häufig.

3. Ausbeulen

Charakteristisch für diese Art von Schrott sind mechanische Beschädigungen. Eine mechanische Beschädigung des Schmiedestücks tritt auf, wenn es aus den Nuten des Schmiedegesenks entfernt wird oder bei der Handhabung von heißen Schmiedestücken; oder beim Beschneiden, wenn unbeteiligte Gegenstände (z. B. gelochte Feinbleche) auf das Beschneidegesenk fallen und das Schmiedestück mechanisch beschädigen. Überschreitet die Tiefe die Bearbeitungszugabe, wird das Schmiedestück verschrottet.

4. Beschädigtes Schmiedestück

Das Schmiedestück wird durch einen Aufprall beschädigt, bevor es sicher in die untere Gesenkrille gelegt wird oder während es sich in der Gesenkrille bewegt. Die Gründe für diese Art von Ausschuss sind wie folgt:

1) Der Bediener hat den Rohling nicht richtig in das letzte Schmiedegesenk oder auf das Abrichtgesenk gelegt, oder das Schmiedestück wurde beim Herausspringen aus der Gesenkrille beschädigt.

2) Der Schmiedehammer hat überlappende Schlagphänomene, d.h. ein einmaliger Tritt auf das Pedal führt zu einem mehrfachen Schlag des Hammers, und die Bearbeitung erfolgt auch bei fehlerhaften Schmiedegesenken und Abgratgesenken.

3) Wenn das Schmiedestück während des Beschneidens nicht in die Matrize gelegt wird, wird es ebenfalls beschädigt. Die Beschädigung des Schmiedestücks wird hauptsächlich durch die Unachtsamkeit des Bedieners verursacht, und die einzige Möglichkeit, eine Beschädigung des Schmiedestücks zu verhindern, besteht darin, sorgfältig zu arbeiten.

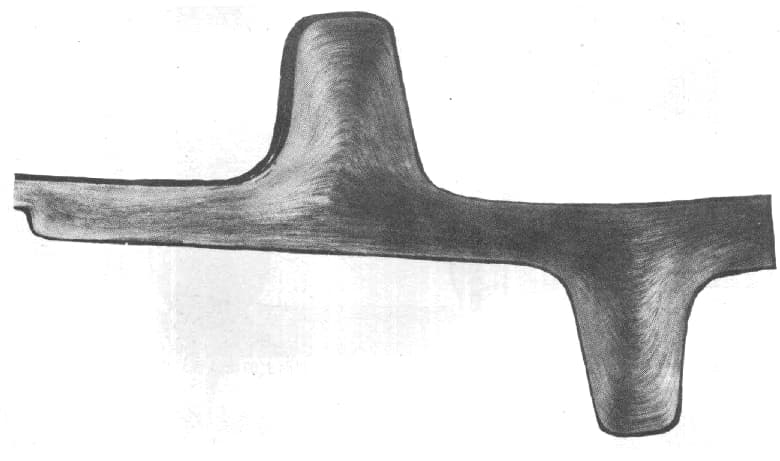

5. Falsche Stromlinie

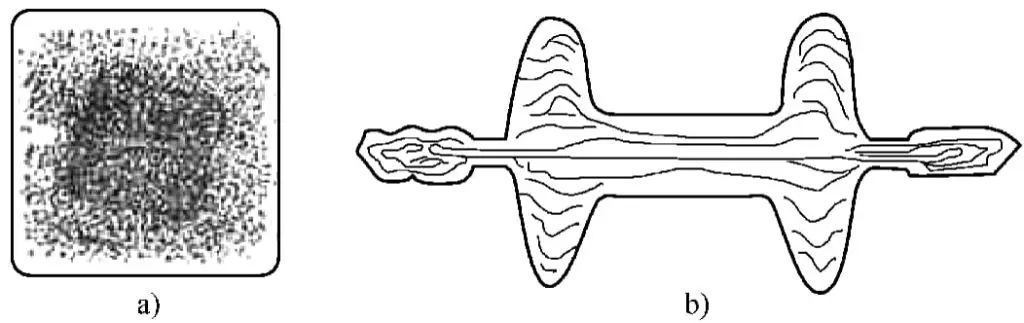

Normalerweise entspricht die Stromlinienverteilung eines Schmiedestücks der Form des Schmiedestücks, wie in Abbildung 6-36 dargestellt.

Wenn jedoch die Nut des Vorschmiedegesenks unangemessen konstruiert ist, der Arbeiter unsachgemäß arbeitet oder aufgrund von Gesenkverschleiß, unsachgemäßen Stauchmethoden oder einer falschen Positionierung des Knüppels in der Gesenknut, kann es zu einem ungleichmäßigen Metallfluss kommen, der möglicherweise zu ungeordneten und turbulenten Stromlinien führt.

Ungeordnete Stromlinien können zu einer unterschiedlich starken Verschlechterung verschiedener mechanischer Leistungsindikatoren führen. Daher gibt es für wichtige Schmiedestücke Anforderungen an die Stromlinienverteilung.

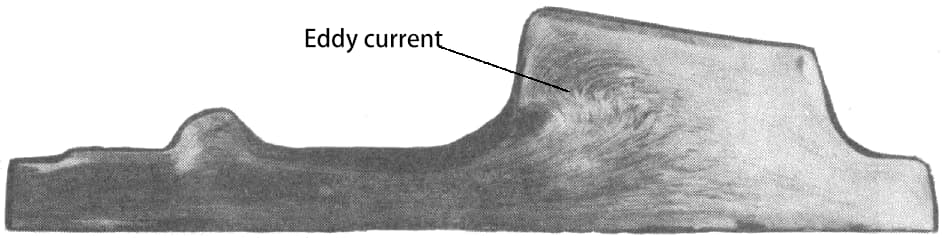

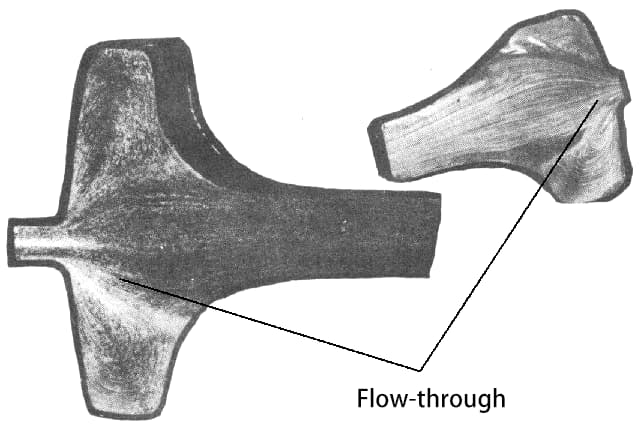

Wirbelstrom-, Durchfluss- und Rippendurchdringungsfehler werden aus denselben Gründen wie das Falten verursacht, und zwar durch eine unangemessene Metallverteilung auf dem Knüppelquerschnitt oder durch ein Knüppelvolumen, das das Schmiedestück um ein Vielfaches übersteigt, was zu einem stark ungleichmäßigen Metallfluss während der Füllung der Gesenknut führt. Betrachtet man die Formen von Schmiedestücken, die für diese drei Fehler anfällig sind, so treten die meisten bei Schmiedestücken mit "L"-, "Π"- oder "T"-förmigen Querschnitten auf.

Obwohl diese drei Defekte durch ungleichmäßigen Metallfluss verursacht werden, variiert der Grad der Ungleichmäßigkeit, was zu unterschiedlichen Folgen führt; leichtere Fälle bilden Wirbelströme (siehe Abbildung 6-37), schwerere Fälle bilden Durchfluss (siehe Abbildung 6-38), und die schwersten Fälle führen zu Rippendurchbrüchen.

Wirbelströme und Durchströmung gehen häufig mit Grobkornphänomenen einher, was darauf zurückzuführen ist, dass das stark fließende Metall zur Aggregation und Rekristallisation neigt. Experimentelle Ergebnisse zeigen, dass sich Wirbelströme und Durchströmung nur geringfügig auf die Bauteilfestigkeit auswirken, aber einen erheblichen Einfluss auf die Plastizität haben und die schwerwiegendsten Auswirkungen auf die Ermüdungsleistung und die Korrosionsbeständigkeit haben.

6. Verformung beim Schmieden

Unter Verformung versteht man die Abweichung der Mittellinie und der Ebene des Schmiedestücks von der korrekten Form im Schmiedediagramm. Dieser Fehler kann beim Gesenkschmieden, Stanzentgraten, Transport oder bei der Wärmebehandlung auftreten. Die in diesen Fällen entstehenden Verformungen können durch Korrekturverfahren behoben werden. Es gibt Korrekturverfahren in den nachfolgenden Prozessen des Schmiedens, wie z.B. die Korrektur im Schmiedegesenk, an einem hydraulische Presse, durch Prägen oder manuell.

(1) Die durch das Entformen verursachte Verformung lässt sich durch einen Vergleich mit der Entformung eines Gussteils aus einer Form veranschaulichen. Die Entformung eines Gussstücks kann durch Zerstörung der Sandform erfolgen, während die Entformung eines Schmiedestücks ähnlich wie die Entfernung eines Holzmodells aus einer Sandform während des Gießens erfolgen muss, indem das Schmiedestück aus dem Formhohlraum herausgezogen wird.

Um die Entformung von Schmiedeteilen zu erleichtern, ist es daher notwendig, das Prinzip der "Sandentfernungsdimension" - die Verjüngung für die Sandentfernung - auf alle Formwände anzuwenden, die senkrecht zur Richtung des Schmiededrucks stehen, wodurch ein bestimmter Neigungswinkel entsteht, der als Schmiedeentformungswinkel bezeichnet wird (normalerweise zwischen 5° und 12°).

Andernfalls kann das weiche Schmiedestück, das in den Formhohlraum gepresst wurde, nur mit einer Zange gewaltsam herausgezogen werden, was das bereits geschmiedete Stück verformen würde.

Einige Schmiedegesenke sind schlecht konstruiert und erfordern den Einsatz eines scharfen Werkzeugs, um die Schmiedestücke herauszuhebeln, was unweigerlich zu Verformungen führt. Besser ist es, auf die Konizität des Gesenks zu achten und die Tiefe des Formhohlraums (der vertikale Raum über und unter der Trennfläche) im Verhältnis zu seiner Breite und idealerweise weniger als seine Länge zu minimieren, damit das Schmiedestück automatisch herausspringen oder mit minimalem Aufwand entfernt werden kann.

(2) Verformung durch Stanzen oder Beschneiden Durch ungenaue Beschneidestempel oder schlecht konstruierte Matrizen können sich komplexe Beschneideprofile mit dünnem Querschnitt verziehen, und lange Schmiedestücke werden oft durch Beschneideverformung verbogen.

(3) Verformung durch Abkühlung nach dem Schmieden oder Wärmebehandlung Ungleichmäßige Abkühlung nach dem Schmieden oder unsachgemäße Erwärmungs- und Abkühlungsmethoden während der Wärmebehandlung können Verformungen verursachen. Zu den üblichen Verformungen gehört das Verbiegen von Schmiedestücken mit langen Achsen, was durch Richten korrigiert werden kann.

Bei Schmiedestücken aus Stahl mit mittlerem und niedrigem Kohlenstoffgehalt und aus niedrig legiertem Baustahl kann die Biegung kalt korrigiert werden, wenn sie weniger als 10 mm beträgt; große Verformungen bei Schmiedestahl oder verschiedenen legierten Werkzeugstählen, Schmiedestücken aus Baustahl mit mittlerem Kohlenstoffgehalt sollten warm korrigiert oder nach dem Richten geglüht werden, um Spannungen abzubauen.