I. Schnittbewegung

Um auf der Werkzeugmaschine überschüssiges Metall vom Werkstück abzutragen und ein Werkstück zu erhalten, das den Anforderungen an die Maßhaltigkeit, die geometrische Genauigkeit und die Oberflächenqualität entspricht, muss eine Relativbewegung zwischen dem Werkzeug und dem Werkstück stattfinden, d. h. eine Schneidbewegung.

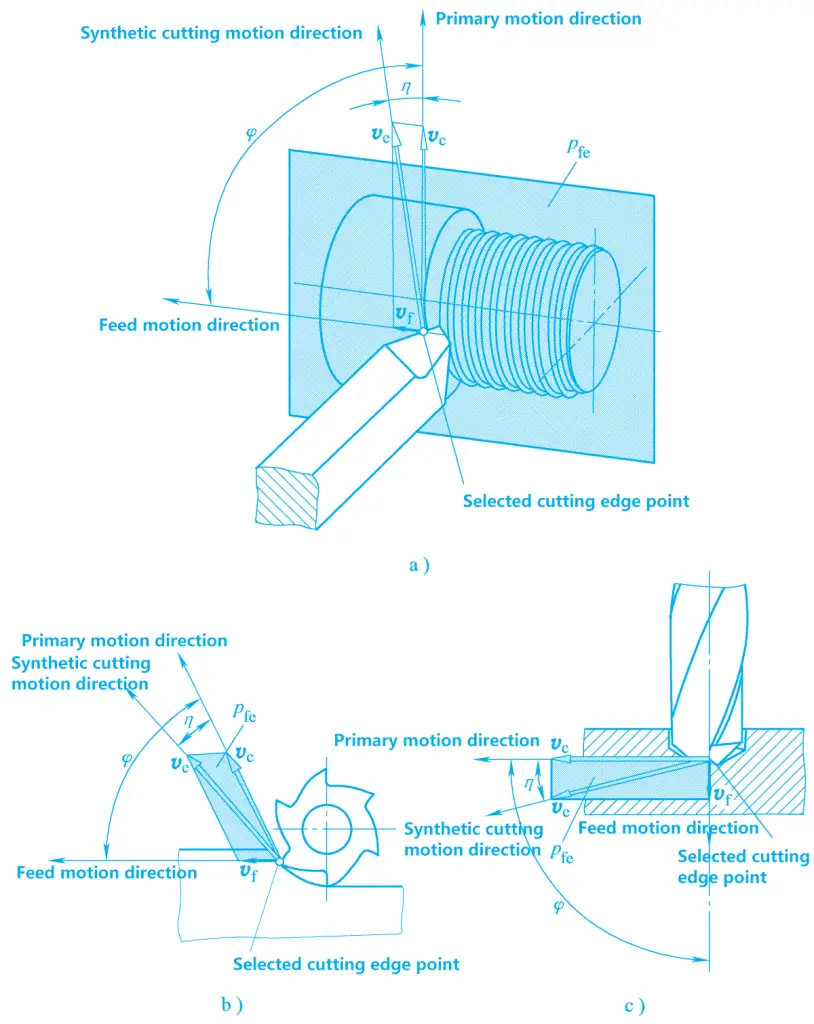

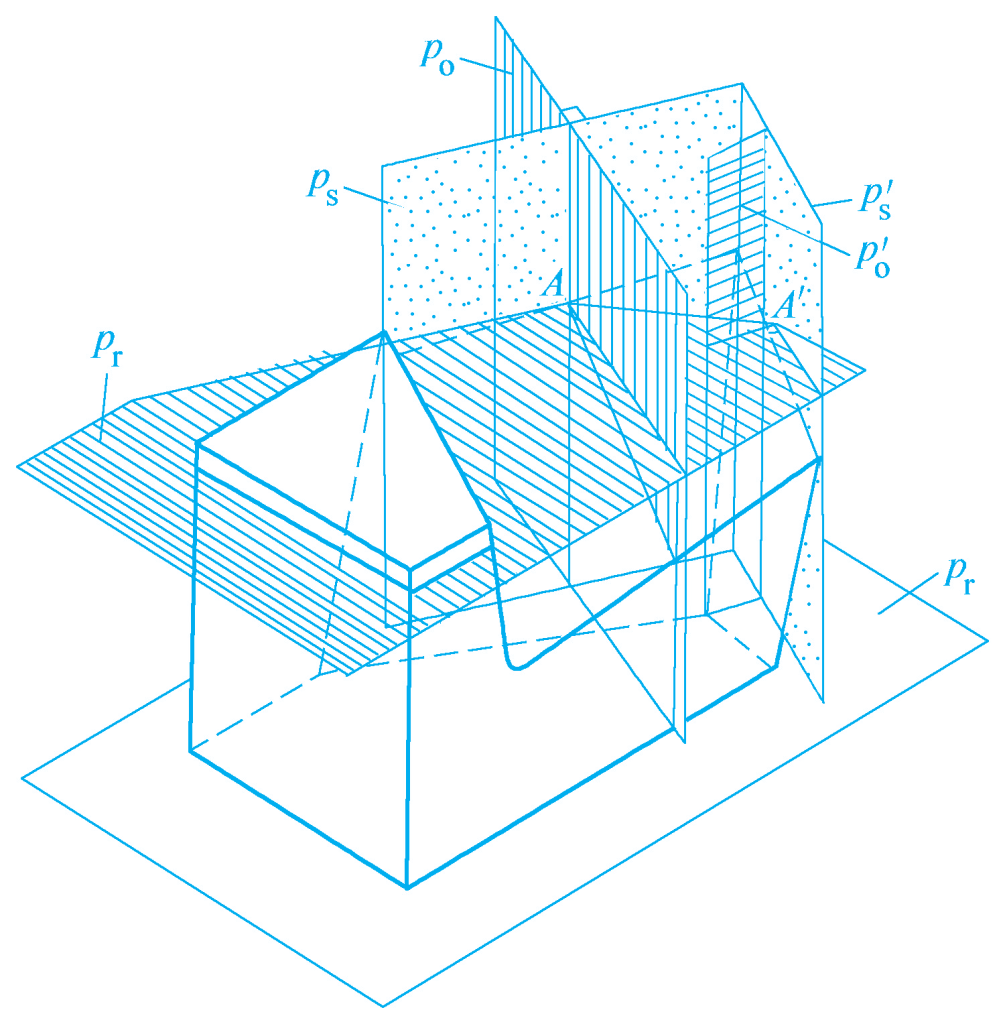

Entsprechend der Rolle der Schneidbewegung im Schneidprozess kann die Schneidbewegung in eine Hauptbewegung und eine Vorschubbewegung unterteilt werden, wie in Abbildung 1 dargestellt.

a) Drehen

b) Fräsen

c) Bohren

1. Hauptantrag

Die Hauptbewegung ist die notwendige Bewegung, um die überschüssige Metallschicht vom Werkstück zu entfernen und eine neue Oberfläche auf dem Werkstück zu bilden. Sie ist die Hauptbewegung, die von der Werkzeugmaschine ausgeführt wird. Die Hauptbewegung ist durch die höchste Geschwindigkeit und den größten Energieverbrauch gekennzeichnet.

Bei der spanenden Bearbeitung gibt es nur eine Hauptbewegung, die vom Werkstück oder vom Werkzeug ausgeführt werden kann. So sind beispielsweise die Drehbewegung des Werkstücks beim Drehen und die Drehbewegung des Fräsers und des Bohrers beim Fräsen bzw. Bohren alle Hauptbewegungen.

2. Vorschubbewegung

Die Vorschubbewegung ist eine Bewegung, die die zu schneidende Metallschicht intermittierend oder kontinuierlich in den Schneidprozess einführt. In Kombination mit der Hauptbewegung wird die Metallschicht kontinuierlich abgetragen, um die gewünschte Oberfläche des Werkstücks zu erhalten. Die Vorschubbewegung zeichnet sich durch niedrige Geschwindigkeit und geringen Stromverbrauch aus.

Bei der spanenden Bearbeitung kann die Vorschubbewegung eine, zwei oder mehrere Bewegungen sein. Es kann sich um eine kontinuierliche Bewegung handeln, wie die Längsbewegung des Drehmeißels parallel zur Werkstückachse beim Außendrehen, oder um eine intermittierende Bewegung, wie die Querbewegung des Werkstücks oder des Werkzeugs beim Hobeln.

3. Zusammengesetzte Schnittbewegung

Wie in Abbildung 1 dargestellt, ist die zusammengesetzte Schnittbewegung eine Bewegung, die aus der Hauptbewegung und der Vorschubbewegung synthetisiert wird. Die momentane zusammengesetzte Bewegungsrichtung eines ausgewählten Punktes an der Schneidkante des Werkzeugs relativ zum Werkstück wird als zusammengesetzte Schnittbewegungsrichtung bezeichnet, und ihre Geschwindigkeit wird als zusammengesetzte Schnittgeschwindigkeit.

II. Werkstückoberfläche

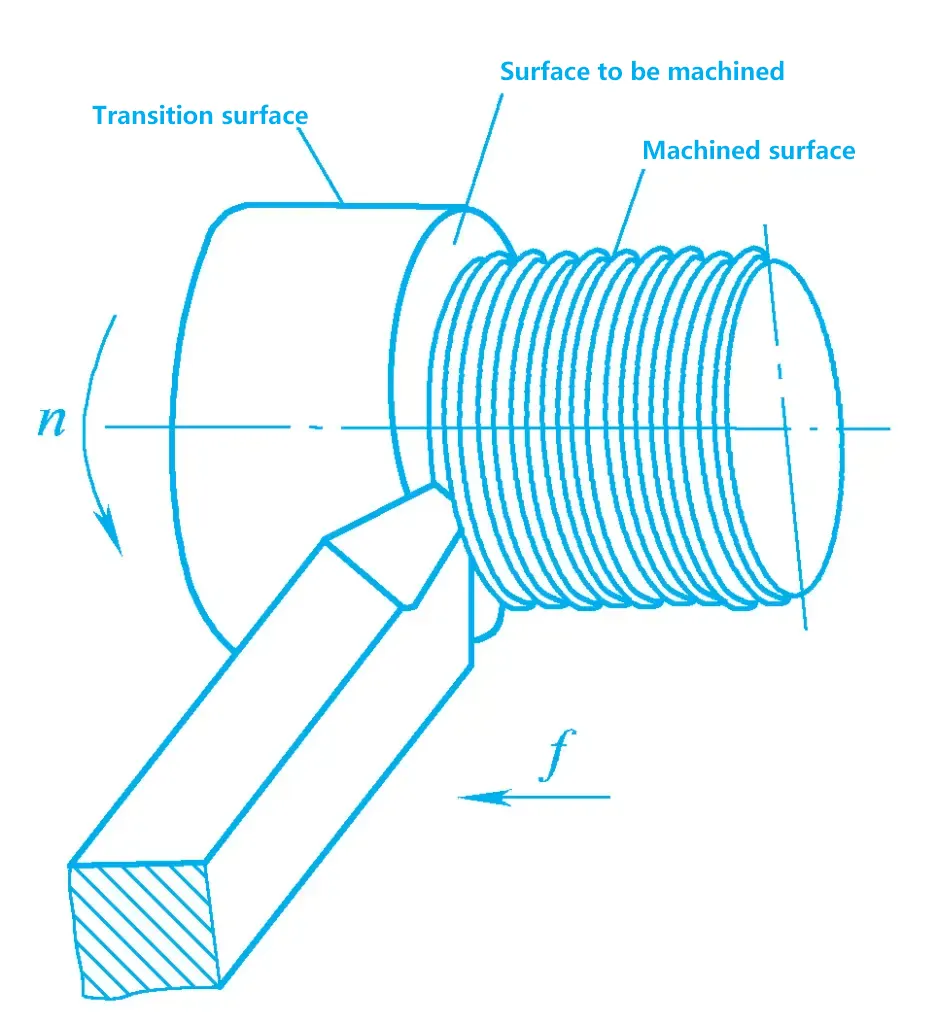

Während des Zerspanungsprozesses wird die Metallschicht auf dem Werkstück durch das Werkzeug kontinuierlich abgeschnitten und zu Spänen, während sich eine neue Oberfläche auf dem Werkstück bildet. Während der Bildung der neuen Oberfläche gibt es drei sich ständig verändernde Oberflächen auf dem Werkstück, wie in Abbildung 2 dargestellt.

(1) Zu bearbeitende Oberfläche

Die zu bearbeitende Oberfläche des Werkstücks wird als zu bearbeitende Oberfläche bezeichnet.

(2) Bearbeitete Oberfläche

Die Oberfläche, die nach dem Schneiden durch das Werkzeug auf dem Werkstück entsteht, wird als bearbeitete Oberfläche bezeichnet.

(3) Übergangsfläche (Bearbeitungsfläche)

Die Fläche, die von der Schneide geschnitten wird, wird als Übergangsfläche bezeichnet. Sie ist die Verbindungsfläche zwischen der zu bearbeitenden Fläche und der bearbeiteten Fläche.

III. Geometrische Winkel des schneidenden Teils des Werkzeugs

Es gibt viele Arten und Formen von Zerspanungswerkzeugen, aber die Zusammensetzung des schneidenden Teils des Werkzeugs weist Gemeinsamkeiten auf. Der schneidende Teil des Außendrehwerkzeugs kann als die grundlegendste Form des schneidenden Teils der verschiedenen Werkzeuge angesehen werden. Die allgemeinen Begriffe, die den schneidenden Teil des Drehwerkzeugs beschreiben, können auch für andere Metallschneidwerkzeuge verwendet werden.

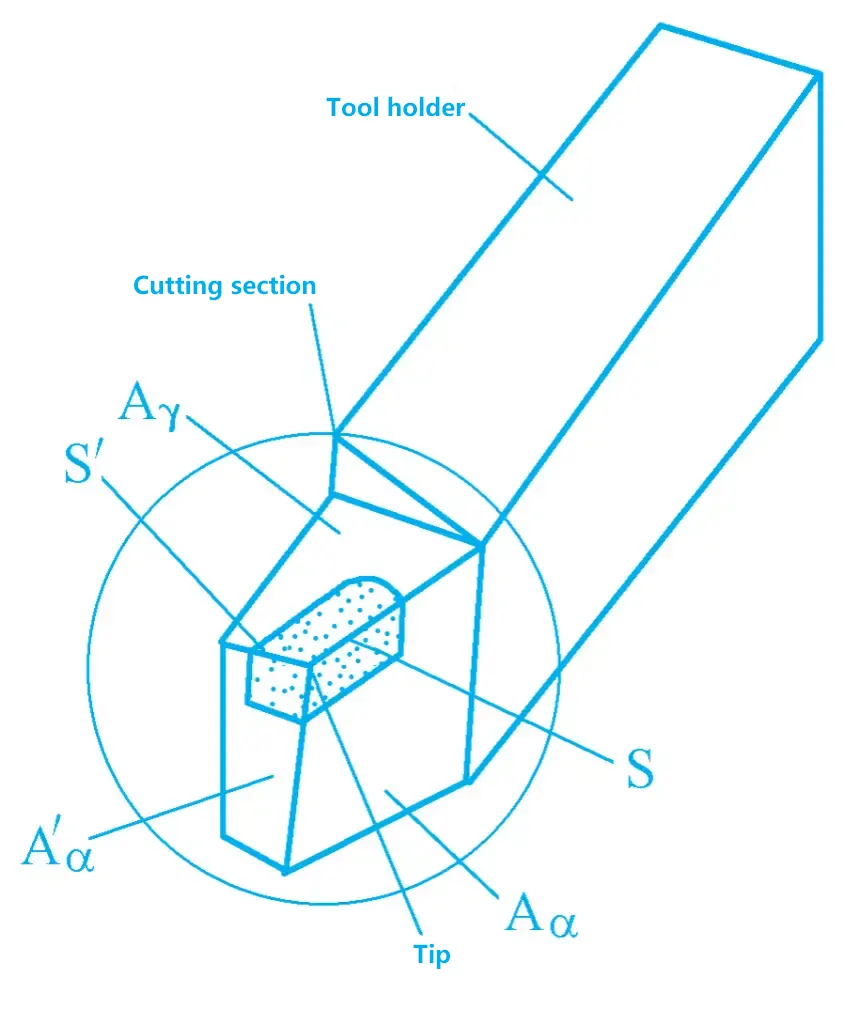

1. Zusammensetzung des Drehwerkzeugs

Das Drehwerkzeug besteht aus einem Werkzeugschaft und einem Werkzeugkopf. Der Werkzeugschaft ist der Klemmteil des Werkzeugs und der Werkzeugkopf ist der Schneidteil des Werkzeugs. Wie in Abbildung 3 dargestellt, besteht der Werkzeugkopf aus den folgenden Teilen:

(1) Harkenfläche Aγ

Die Werkzeugfläche, durch die die Späne abfließen, wird als Spanfläche bezeichnet.

(2) Flankenfläche Aα

Die der Übergangsfläche gegenüberliegende Werkzeugfläche wird als Freifläche bezeichnet (auch Hauptfreifläche genannt).

(3) Sekundäre Flankenfläche A'α

Die der zu bearbeitenden Fläche gegenüberliegende Seite des Werkzeugs wird als zweite Freifläche bezeichnet.

(4) Hauptschneidkante S

Die Schnittlinie zwischen der Spanfläche und der Hauptflankenfläche wird als Hauptschneide bezeichnet. Sie übernimmt die Hauptschneidaufgabe während des Schneidprozesses.

(5) Sekundäre Schneidkante S′

Die Schnittlinie zwischen der Spanfläche und der Nebenfreifläche wird als Nebenschneide bezeichnet. Sie arbeitet mit der Hauptschneide zusammen, um die Schneidarbeit zu vollenden, und bildet schließlich die bearbeitete Oberfläche des Werkstücks.

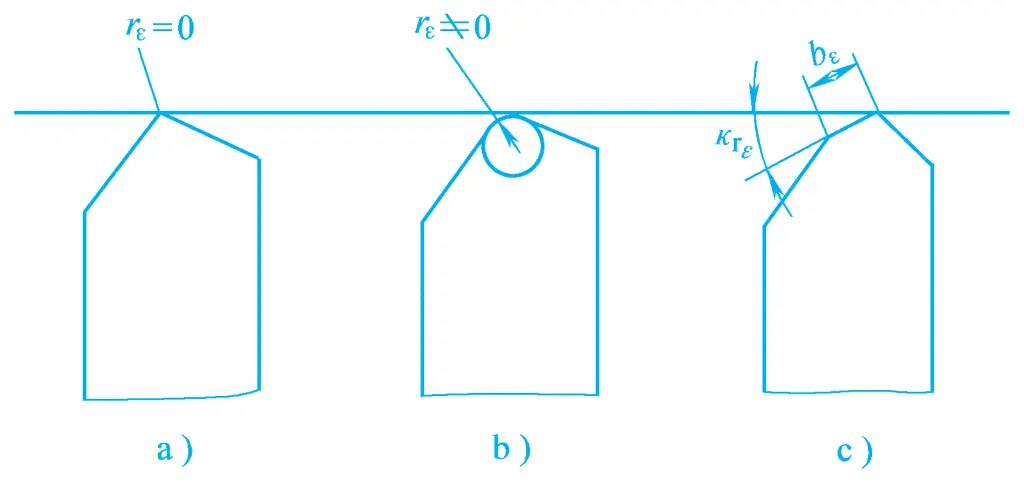

(6) Werkzeugspitze

Die Werkzeugspitze ist der verbindende Teil der Haupt- und Nebenschneide oder der Schnittpunkt von Haupt- und Nebenschneide. Bei den meisten Werkzeugen ist an der Werkzeugspitze eine kleine gerade Kante oder eine Bogenkante geschliffen, während bei einigen Werkzeugen die Haupt- und Nebenschneiden sich direkt überschneiden und eine scharfe Werkzeugspitze bilden, wie in Abbildung 4 dargestellt.

a) Scharfe Werkzeugspitze

b) Abgerundete Werkzeugspitze

c) Abgeschrägte Werkzeugspitze

Verschiedene Werkzeugtypen können eine unterschiedliche Anzahl von Werkzeugflächen und Schneiden haben, aber die grundlegendste Einheit des schneidenden Teils des Werkzeugs besteht aus zwei Werkzeugflächen (Aγ , Aα ) und eine Hauptschneide. Jedes komplexe mehrschneidige Werkzeug kann analysiert werden, indem es in Grundeinheiten zerlegt wird.

2. Orthogonales ebenes stationäres Bezugssystem des Werkzeugs

Um die räumlichen Positionen der Werkzeugflächen und Schneiden des schneidenden Teils des Werkzeugs zu analysieren und die Konstruktion, Herstellung, das Schleifen und Messen des Werkzeugs zu erleichtern, muss ein räumliches Koordinatenebenen-Referenzsystem eingerichtet werden, das als stationäres Winkelreferenzsystem des Werkzeugs bezeichnet wird.

Um die Analyse der Rolle der geometrischen Winkel des Werkzeugs während des Schneidprozesses zu erleichtern, sollte die Festlegung der Koordinatenebenen im stationären Winkelbezugssystem des Werkzeugs auf der Grundlage der Schneidbewegung erfolgen.

Zunächst werden die angenommenen Arbeitsbedingungen angegeben, zu denen die angenommenen Bewegungsbedingungen und die angenommenen Einbaubedingungen gehören, und dann wird ein Bezugssystem festgelegt. Die in diesem Bezugssystem ermittelten Winkel der Werkzeuggeometrie werden als statische Winkel des Werkzeugs, d. h. als kommentierte Winkel, bezeichnet.

(1) Angenommene Arbeitsbedingungen

1) Angenommene Bewegungsbedingungen

Die momentane Hauptbewegungsrichtung des ausgewählten Punktes auf der Schneide (wenn er sich in der Ebene des Werkstück-Rotationszentrums befindet) relativ zum Werkstück wird als angenommene Hauptbewegungsrichtung angenommen; die momentane Vorschubbewegungsrichtung des ausgewählten Punktes auf der Schneide relativ zum Werkstück wird als angenommene Vorschubbewegungsrichtung angenommen, wobei die Auswirkungen der Größe der Vorschubbewegung im Allgemeinen ignoriert werden, d. h. die Vorschubgeschwindigkeit f=0 angenommen wird.

2) Angenommene Installationsbedingungen

Es wird davon ausgegangen, dass der Drehmeißel absolut korrekt eingebaut ist, d.h. beim Einbau des Drehmeißels sollte die Werkzeugspitze auf der gleichen Höhe wie der Drehpunkt des Werkstücks liegen, und die Symmetrieebene des Drehmeißelschafts sollte senkrecht zur Drehachse des Werkstücks stehen.

(2) Koordinatenebenen des statischen Bezugssystems des Werkzeugs

1) Basisebene pr

Die Ebene, die durch den ausgewählten Punkt auf der Schneide und senkrecht zur angenommenen Hauptbewegungsrichtung verläuft, wird als Basisebene bezeichnet. Bei einem Drehmeißel ist die Basisebene parallel zur Unterseite des Drehmeißelschaftes.

2) Schnittebene ps

Die Ebene, die durch den ausgewählten Punkt der Schneide geht, die Hauptschneide tangiert und senkrecht zur Basisebene steht, wird als Schneidebene bezeichnet.

3) Orthogonale Ebene po

Die Ebene, die durch den ausgewählten Punkt auf der Schneidekante verläuft und sowohl zur Grund- als auch zur Schnittebene senkrecht steht.

3. Statisches Bezugssystem der orthogonalen Ebene und Winkelbeschriftung

Im Folgenden werden das üblicherweise verwendete statische Bezugssystem der orthogonalen Ebene und die Winkelbeschriftung vorgestellt.

(1) Einrichtung des Referenzsystems

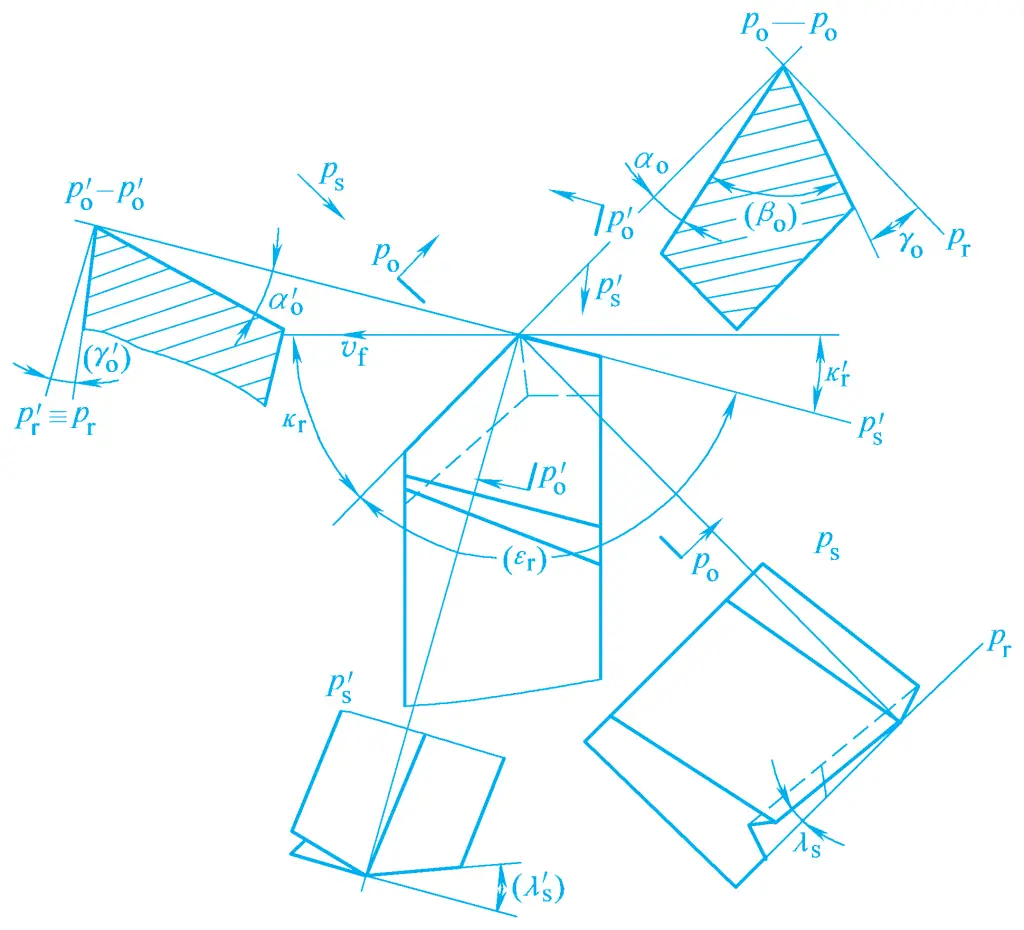

Das Bezugssystem der orthogonalen Ebene besteht aus der Basisebene pr, der Schnittebene ps und der orthogonalen Ebene p. Diese drei zueinander senkrechten Koordinatenebenen bilden das System, wie in Abbildung 5 dargestellt.

(2) Winkelbeschriftung

Die folgenden Winkel können in diesem Bezugssystem vermerkt werden, wie in Abbildung 6 dargestellt.

1) Hauptdeklinationswinkel kr

Der Winkel zwischen der Hauptschneide und der angenommenen Vorschubbewegungsrichtung, gemessen in der Basisebene, wird als Hauptneigungswinkel bezeichnet.

2) Schneidenneigungswinkel λs

Der Winkel zwischen der Hauptschneide und der durch die Werkzeugspitze verlaufenden Grundebene, gemessen in der Schneidebene, wird als Schneidenneigungswinkel bezeichnet.

3) Spanwinkel γo

Der Winkel zwischen der Spanfläche und der Basisebene, gemessen in der Orthogonalebene, wird als Spanwinkel bezeichnet.

4) Freiraumwinkel αo

Der Winkel zwischen der Freifläche und der Schnittebene, gemessen in der Orthogonalebene, wird als Freiwinkel bezeichnet.

Die Ausrichtung der Spanfläche, der Freifläche und der Hauptschneide kann mit Hilfe der oben genannten vier Winkel bestimmt werden. Der Spanwinkel γo und der Schneidenneigungswinkel λs bestimmen die Ausrichtung der Spanfläche, den Hauptdeklinationswinkel kr und der Freiwinkel αo bestimmen die Ausrichtung der Freifläche und den Hauptdeklinationswinkel kr und der Schneidenneigungswinkel λs die Ausrichtung der Hauptschneide bestimmen.

In ähnlicher Weise wird durch die Wahl eines Punktes auf der Hilfsschneide die Hilfsgrundebene p'r , Hilfsschnittebene p's und die orthogonale Hilfsebene p'o kann ebenfalls ermittelt werden. Die entsprechenden Positionen der Hilfsrechenfläche und der Hilfsflankenfläche werden durch den Hilfsneigungswinkel k' bestimmtr , Hilfsrandneigungswinkel λ's , Hilfsspanwinkel γ'o und Hilfsfreiwinkel α'o .

Da die Hilfsschneide und die Hauptschneide beide auf der gleichen Spanfläche liegen, werden die Winkel γo und λs bestimmt sind, ist die Position der Spanfläche festgelegt. Folglich sind die Winkel γ'o und λ's werden ebenfalls bestimmt. Um die Position der Hilfsflankenfläche zu bestimmen, ist es daher in der Regel nur erforderlich, den Hilfsneigungswinkel k'r und der Hilfsfreiwinkel α'o durch die Hilfsschneide.

5) Hilfsneigungswinkel k'r

Der Winkel zwischen der Hilfsschneide und der angenommenen Vorschubrichtung, gemessen in der Basisebene, wird als Hilfsneigungswinkel bezeichnet.

6) Hilfsfreiwinkel α'o

Der Winkel zwischen der Hilfsflankenfläche und der Hilfsschnittebene, gemessen in der orthogonalen Hilfsebene, wird als Hilfsfreiwinkel bezeichnet.

Daher hat das in Abbildung 6 dargestellte Außendrehwerkzeug drei Flächen und zwei Schneiden, wobei nur sechs unabhängige Winkel markiert werden müssen: γo , αo , kr , k'r , λs , α'o . Unter ihnen sind kr und k'r sind in der Basisebene markiert, γo und αo sind in der orthogonalen Ebene markiert, λ s ist in der Schnittebene markiert, und α'o ist in der orthogonalen Hilfsebene markiert.

Die folgenden beiden abgeleiteten Winkel werden häufig bei der Analyse von Werkzeugen verwendet (die beiden Winkel in Klammern in Abbildung 6):

7) Keilwinkel βo

Der Winkel zwischen der Spanfläche und der Flankenfläche, gemessen in der orthogonalen Ebene, wird als Keilwinkel bezeichnet.

βo = 90° - (γo + αo )

8) Winkel der Werkzeugspitze εr

Der Winkel zwischen der Haupt- und der Nebenschneide, gemessen in der Basisebene, wird als Werkzeugspitzenwinkel bezeichnet.

εr = 180° - (kr + k'r )

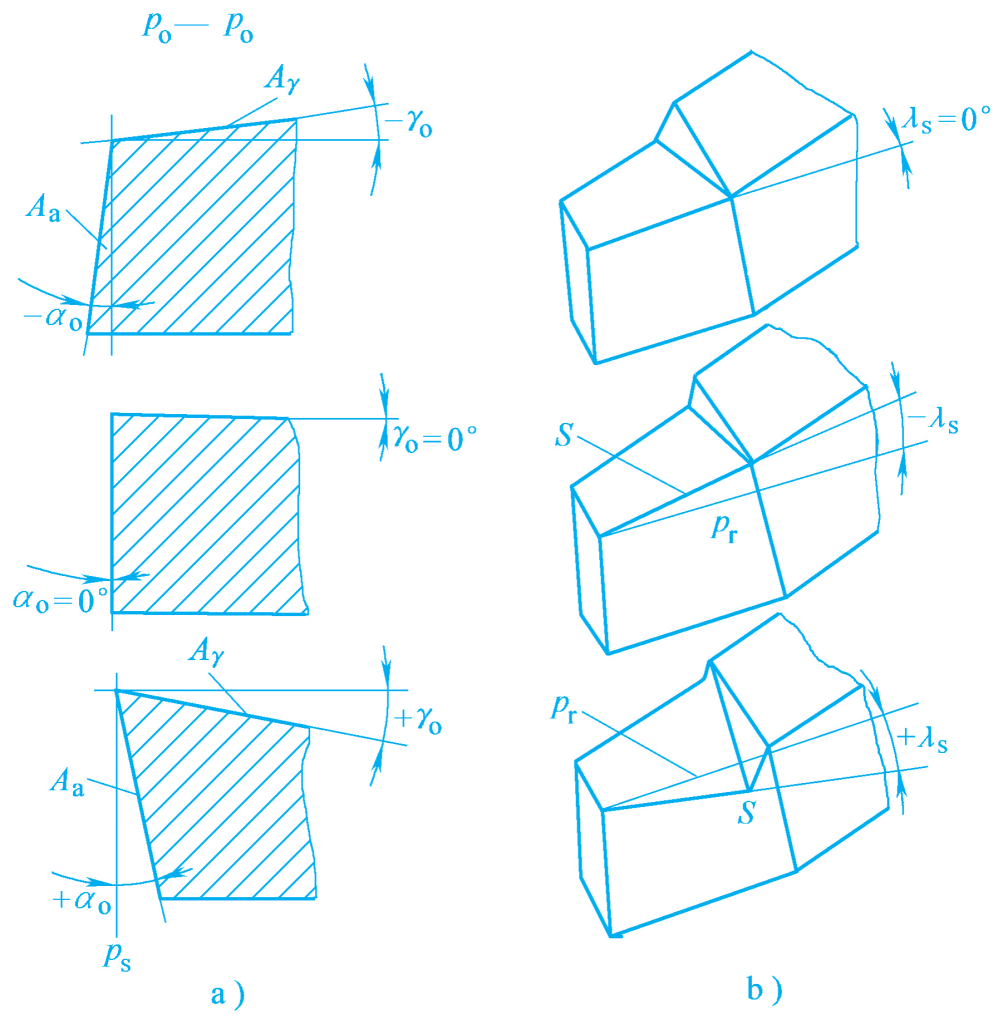

(3) Vorschriften über die Positivität und Negativität von Winkeln

Wie in Abbildung 7a dargestellt, ist der Spanwinkel Null, wenn die Spanfläche parallel zur Basisebene liegt; wenn der Winkel zwischen Spanfläche und Schnittebene kleiner als 90° ist, ist der Spanwinkel positiv; wenn er größer als 90° ist, ist der Spanwinkel negativ. Wenn der Winkel zwischen der Freifläche und der Basisebene kleiner als 90° ist, ist der Freiwinkel positiv; wenn er größer als 90° ist, ist der Freiwinkel negativ.

a) Spanwinkel und Freiwinkel

b) Neigungswinkel der Kante

Wie in Abbildung 7b dargestellt, ist der Kantenneigungswinkel positiv, wenn sich die Werkzeugspitze am höchsten Punkt der Schneide befindet; wenn sich die Werkzeugspitze am niedrigsten Punkt der Schneide befindet, ist der Kantenneigungswinkel negativ; wenn die Schneide mit der Basisebene zusammenfällt, ist der Kantenneigungswinkel Null.

Die Haupt- und Hilfsneigungswinkel liegen zwischen 0° und 90°.

IV. Schneidelemente

Schneidelemente werden in zwei Hauptkategorien eingeteilt: Schneidmengenelemente und Schneidschichtelemente.

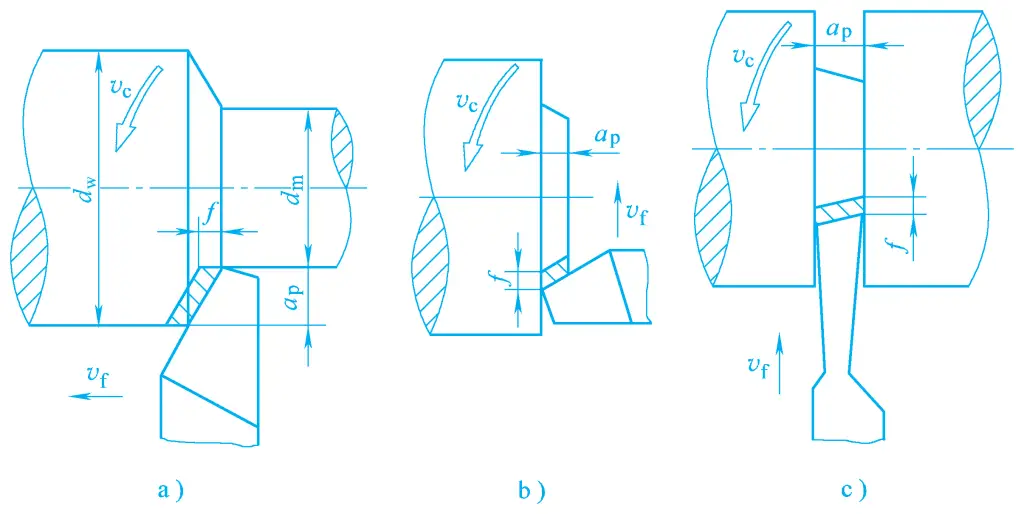

1. Schnittmengenelemente

Während des Zerspanungsprozesses sollten geeignete Schnittmengenelemente auf der Grundlage der verschiedenen Werkstückmaterialien, Werkzeugmaterialien und anderer technischer und wirtschaftlicher Faktoren ausgewählt werden. Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe werden als die drei Elemente der Schnittmenge bezeichnet, die auch als Prozessschneideelemente bekannt sind (siehe Abbildung 8). Die Schnittmengenelemente werden zur korrekten Einstellung der Werkzeugmaschine verwendet, um die Bearbeitungsqualität, hohe Produktivität und niedrige Bearbeitungskosten zu gewährleisten.

a) Externes Drehen

b) Verkleidung

c) Rillen

(1) Schnittgeschwindigkeit vc

Die Schnittgeschwindigkeit ist die momentane Geschwindigkeit eines Punktes an der Schneide des Werkzeugs relativ zur zu bearbeitenden Oberfläche in der Hauptbewegungsrichtung. Beim Drehen eines Außenzylinders lautet die Berechnungsformel wie folgt:

vc = πdw n / 1000

Wo

- vc - Schnittgeschwindigkeit, in Einheiten von m/min oder m/s.

- dw - Durchmesser der zu bearbeitenden Werkstückoberfläche, in mm;

- n - Drehzahl des Werkstücks, in U/min oder U/s.

Die Schnittgeschwindigkeit ist an verschiedenen Stellen der Schneide unterschiedlich. Bei der Berechnung sollte die maximale Schnittgeschwindigkeit verwendet werden. Beim Drehen des Außenkreises wird beispielsweise der Durchmesser der zu bearbeitenden Fläche zur Berechnung herangezogen, da die Geschwindigkeit hier am höchsten ist und das Werkzeug am schnellsten verschleißt.

(2) Vorschubgeschwindigkeit f

Die Vorschubgeschwindigkeit ist die Verschiebung des Werkzeugs relativ zum Werkstück in Vorschubrichtung. Er kann als Verschiebung pro Umdrehung oder pro Hub des Werkzeugs oder des Werkstücks ausgedrückt werden. Wenn die Hauptbewegung eine Drehbewegung ist, ist die Einheit von f mm/r.

Bei mehrzahnigen Werkzeugen wie Fräsern und Reibahlen ist der Vorschub pro Zahn f z wird ebenfalls angegeben, und zwar die relative Verschiebung des mehrzahnigen Werkzeugs pro durchlaufendem Zahn gegenüber dem Werkstück in Vorschubrichtung in mm/z. Die Vorschubgeschwindigkeit wird häufig auch als Vorschubgeschwindigkeit v f ist die momentane Geschwindigkeit des gewählten Punktes an der Schneide relativ zum Werkstück in Vorschubrichtung in mm/min.

vf = fn

Das heißt

vf = fz zn

In der Formel steht z für die Anzahl der Zähne.

(3) Schnitttiefe a p

Die Schnitttiefe bezieht sich im Allgemeinen auf den vertikalen Abstand zwischen der zu bearbeitenden Fläche und der bearbeiteten Fläche des Werkstücks. Beim Drehen des Außenkreises:

ap=(dw-dm)/2

Wo

- dw - Durchmesser der zu bearbeitenden Fläche (mm);

- dm - Durchmesser der bearbeiteten Fläche (mm).

2. Nominelle Querschnittselemente der Schneidschicht

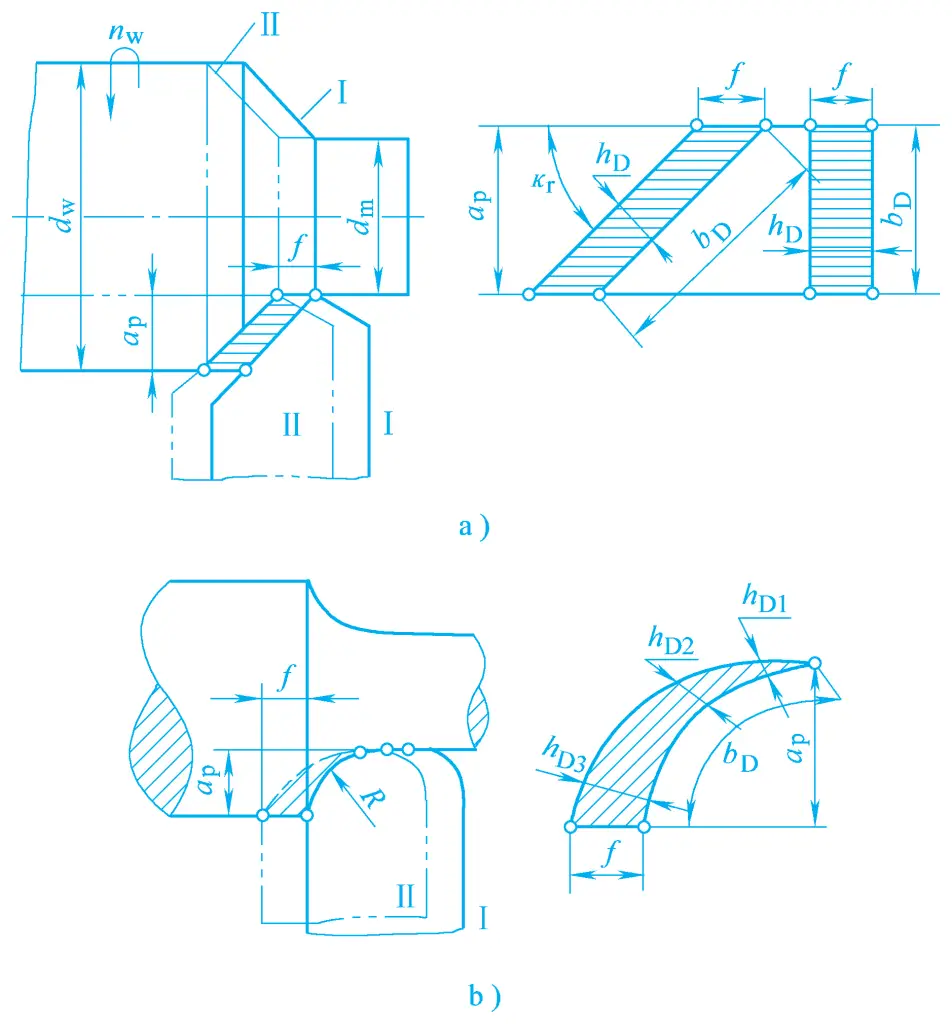

Die Metallschicht, die von der zu bearbeitenden Oberfläche durch die Werkzeugschneide in einem Vorschub abgeschnitten wird, wird als Schneidschicht bezeichnet. Beim Drehen des Außenkreises dreht sich das Werkstück einmal, und das Werkzeug bewegt sich von Position I zu Position II, wobei es um einen Vorschub vorrückt. Der schraffierte Teil in Abbildung 9 ist die Schneidschicht.

a) Für gerade Kanten

b) Für gebogene Kanten

Die Größe der Querschnittsabmessungen ist der Schneidschichtparameter, der die Belastung des Werkzeugs und die Größe der Schneidschicht bestimmt. Sie wirkt sich auch auf die Schnittkraft, den Werkzeugverschleiß, die Oberflächenqualität des Werkstücks und die Produktivität aus.

Die Größe der Schneidschicht kann durch die folgenden drei Parameter ausgedrückt werden:

(1) Nenndicke der Schneidschicht hD

Die Nenndicke der Schneidschicht bezieht sich auf den Abstand zwischen den Übergangsflächen der beiden momentanen Positionen der Schneidkante.

(2) Nennbreite der Schneidschicht bD

Die Nennbreite der Schneidschicht bezieht sich auf die Größe der Schneidschicht, gemessen entlang der Übergangsfläche.

(3) Nennquerschnittsfläche der Schneidschicht AD

Die Nennquerschnittsfläche der Schneidschicht bezieht sich auf die Fläche des Querschnitts der Schneidschicht.