Haben Sie schon einmal versucht, bei der Metallverarbeitung präzise Biegungen zu erzielen, und sind dabei an dem schwer fassbaren Phänomen der Rückfederung gescheitert? Wenn ja, dann sind Sie nicht allein. Rückfederung, die Tendenz von Metall, sich nach dem Biegen leicht zurückzuziehen, kann eine große Herausforderung darstellen und die Genauigkeit und Qualität Ihrer Arbeit beeinträchtigen. Dieser Artikel befasst sich eingehend mit den Feinheiten der Rückfederungsberechnung und führt Sie mit technischer Präzision durch jeden Schritt. Vom Verständnis der grundlegenden Prinzipien bis zum Einsatz fortschrittlicher Werkzeuge und Techniken zur Kompensation wird untersucht, wie Materialeigenschaften wie Zugfestigkeit und Streckgrenze die Rückfederung beeinflussen. Entdecken Sie, wie die Anpassung des Gesenkwinkels und interaktive Rückfederungsrechner Ihren Arbeitsablauf verbessern können. Sind Sie bereit, die Kunst des Biegens von Metall mit höchster Genauigkeit zu beherrschen? Lassen Sie uns eintauchen.

Rückfederung verstehen: Die Grundlagen

Rückfederung ist ein Phänomen bei der Metallumformung, bei dem ein Metallteil teilweise in seine ursprüngliche Form zurückkehrt, nachdem die Umformkräfte entfernt wurden. Diese elastische Rückfederung tritt auf, weil das Metall versucht, in seinen unverformten Zustand zurückzukehren und dabei möglicherweise die beabsichtigte Geometrie zu verändern. Die Rückfederung wird durch die elastischen Eigenschaften des Materials beeinflusst, wie z. B. Elastizität und Streckgrenze, die das Ausmaß bestimmen, in dem sich das Metall biegen kann, ohne sich dauerhaft zu verformen.

Das Verständnis und die Kontrolle der Rückfederung sind entscheidend für die Präzision in der Metallverarbeitung. Unkontrollierte Rückfederung kann zu Abweichungen von den gewünschten Abmessungen führen und die Passform und Funktion der gefertigten Komponenten beeinträchtigen. Dies ist besonders wichtig in Branchen, die exakte Toleranzen erfordern, wie z. B. in der Automobil- und Luftfahrtindustrie. Eine genaue Vorhersage und Kompensation der Rückfederung stellt sicher, dass die Teile den Spezifikationen entsprechen, so dass weniger kostspielige Anpassungen und Nacharbeiten erforderlich sind.

Schlüsselfaktoren, die die Rückfederung beeinflussen

Materialeigenschaften

Werkstoffe mit höherer Elastizität und Streckgrenze weisen in der Regel eine stärkere Rückfederung auf, da diese Eigenschaften die Fähigkeit des Werkstoffs bestimmen, nach einer Verformung in seine ursprüngliche Form zurückzukehren. Der Prozess der Kaltverfestigung kann auch die Fließspannung des Werkstoffs verändern, was sich auf das Ausmaß der Rückfederung auswirkt. Wenn das Material plastisch verformt wird, nimmt sein Widerstand gegen weitere Verformung zu, was sich auf seine elastische Rückfederung auswirkt.

Biegewinkel und Radius

Wenn ein Metall stark gebogen wird, erfährt das Material mehr Spannung und Dehnung, was zu einer größeren Rückfederung führt. Der Biegewinkel und der Biegeradius sind entscheidend für das Ausmaß dieses Effekts, wobei engere Biegungen zu einer stärkeren Rückfederung führen.

Material Dicke

Dickere Bleche weisen in der Regel eine geringere Rückfederung auf, da sie widerstandsfähiger gegen Verformung sind. Dickere Materialien haben eine geringere elastische Rückfederung, was dazu beiträgt, dass sie nach dem Umformen ihre Form behalten.

Das Verständnis dieser Faktoren ermöglicht es Ingenieuren und Verarbeitern, den Rückfederungseffekt zu antizipieren und Verfahren zu entwickeln, die seine Auswirkungen abschwächen. Eine sorgfältige Auswahl der Werkstoffe, eine präzise Steuerung der Biegeparameter und Strategien zur Kompensation der Rückfederung stellen sicher, dass das Endprodukt dem vorgesehenen Design entspricht.

Überlegungen zur Materialauswahl für Biegegenauigkeit

Materialeigenschaften, die die Rückfederung beeinflussen

In der Präzisionsmetallfertigung ist die Wahl des richtigen Werkstoffs entscheidend für die Kontrolle der Rückfederung, da die Eigenschaften der einzelnen Werkstoffe ihr Verhalten beim Biegen erheblich beeinflussen.

Die Zugfestigkeit misst die maximale Spannung, die ein Material bei Dehnung oder Zug aushalten kann, bevor es versagt. Metalle mit höherer Zugfestigkeit widerstehen Verformungen besser, was zu einer erhöhten Rückfederung führen kann. Die Kenntnis der Zugfestigkeit des Werkstoffs hilft bei der Vorhersage und Kompensation dieser elastischen Rückfederung.

Der Elastizitätsmodul, auch bekannt als Elastizitätsmodul, gibt an, wie stark sich ein Material elastisch (nicht dauerhaft) verformen kann, wenn eine Kraft einwirkt. Ein niedriger Elastizitätsmodul führt im Allgemeinen zu einer höheren Rückfederung, da das Material flexibler ist und dazu neigt, in seine ursprüngliche Form zurückzukehren. Materialien wie Aluminium, die im Vergleich zu Stahl einen geringeren Elastizitätsmodul haben, weisen beispielsweise eine stärkere Rückfederung auf und erfordern Anpassungen im Biegeprozess.

Die Streckgrenze ist das Spannungsniveau, bei dem ein Material beginnt, sich dauerhaft zu verformen. Materialien mit höherer Streckgrenze können mehr Spannungen aushalten, bevor sie sich verformen, was häufig zu einer stärkeren Rückfederung führt. Aufgrund dieser Eigenschaft ist es wichtig, Materialien mit einer angemessenen Streckgrenze auszuwählen, um unbeabsichtigte Formveränderungen nach dem Biegen zu minimieren.

Bei der Wahl des richtigen Werkstoffs für die Präzisionsfertigung müssen diese Eigenschaften gegeneinander abgewogen werden, um die Rückfederung zu minimieren und die gewünschte Biegegenauigkeit zu erreichen. Stahl mit niedrigem Kohlenstoffgehalt bietet ein ausgewogenes Verhältnis von mittlerer Streckgrenze und Elastizitätsmodul, was zu einem vorhersehbaren Rückfederungsverhalten führt und ihn zu einer beliebten Wahl für die allgemeine Fertigung macht. Hochfeste Stähle stellen aufgrund ihrer höheren Streckgrenze eine größere Herausforderung dar, da sie eine erhebliche Rückfederung verursachen können und eine präzise Biegekontrolle erfordern. Aluminiumlegierungen, die für ihr geringes Gewicht und ihren niedrigen Elastizitätsmodul bekannt sind, neigen zu einer höheren Rückfederung und erfordern spezielle Techniken für Präzisionsanwendungen.

Die innere Struktur von Metallen, insbesondere die Kornorientierung, kann die Rückfederung beeinflussen. Anisotrope Eigenschaften, bei denen die Materialeigenschaften mit der Richtung variieren, beeinflussen das Verhalten von Metallen unter Belastung. Das Verständnis und die Berücksichtigung der Anisotropie sind von entscheidender Bedeutung, insbesondere bei komplexen Formen oder dünnen Materialien, bei denen die Rückfederung stärker ausgeprägt sein kann. Durch die sorgfältige Berücksichtigung dieser Materialeigenschaften und ihrer Auswirkungen auf die Rückfederung können Hersteller die für ihre spezifischen Anwendungen am besten geeigneten Materialien auswählen und so präzise und konsistente Ergebnisse bei Metallfertigungsprojekten gewährleisten.

Interaktive Rückfederungsrechner und Kompensationstabellen

Interaktive Rückfederungsrechner sind wichtige Hilfsmittel für Ingenieure und Verarbeiter, die die Rückfederung bei Metallbiegeprozessen genau vorhersagen und ausgleichen müssen. Diese Rechner vereinfachen komplexe Berechnungen, indem sie den Benutzer durch eine Reihe von Schritten führen. Zunächst wählt der Benutzer den Materialtyp aus, wobei automatisch spezifische Eigenschaften wie Zugfestigkeit und Elastizitätsmodul berücksichtigt werden. Anschließend geben sie Biegeparameter ein, wie z. B. die Materialstärke und den anfänglichen Biegewinkel, um verschiedene Biegeszenarien zu simulieren. Der Rechner verarbeitet dann diese Eingaben, um präzise Vorhersagen über den endgültigen Biegewinkel und -radius zu machen, so dass der Benutzer seine Biegepläne entsprechend anpassen kann.

Merkmale von Rückfederungsrechnern

Interaktive Rückfederungsrechner bieten mehrere Vorteile, die den Biegeprozess verbessern. Durch die Möglichkeit der Eingabe von einstellbaren Parametern, wie z. B. dem anfänglichen Biegewinkel und Radius, simulieren diese Rechner verschiedene Biegeszenarien. Sie bieten Echtzeit-Feedback und sagen die potenzielle Rückfederung sofort voraus, so dass die Benutzer ihre Biegepläne schnell verfeinern können, um die Genauigkeit zu verbessern. Die benutzerfreundliche Oberfläche stellt sicher, dass diese Werkzeuge auch für Personen mit unterschiedlichen Fachkenntnissen zugänglich sind und vereinfacht komplexe Berechnungen zu einem rationalisierten Prozess.

Werkstoffspezifische Ausgleichstabellen

Kompensationstabellen spielen eine entscheidende Rolle bei der Erzielung von Präzision beim Metallbiegen, da sie standardisierte Anpassungen bieten, die auf spezifische Materialeigenschaften zugeschnitten sind. Diese Tabellen verwenden den Rückfederungsfaktor (Ks), ein Verhältnis, das dabei hilft, die ursprünglichen Biegeparameter anzupassen, um die elastische Rückfederung zu berücksichtigen. Neigt ein bestimmtes Material beispielsweise dazu, um 5% zurückzuspringen, schlägt die Tabelle eine spezifische Winkeleinstellung vor, um diesem Verhalten entgegenzuwirken. Für verschiedene Biegewinkel werden integrierte und ergänzende Winkelanpassungen bereitgestellt, um sicherzustellen, dass die endgültigen Abmessungen den Konstruktionsspezifikationen entsprechen. Diese Tabellen berücksichtigen auch die Variabilität der Materialeigenschaften, so dass Anpassungen auf der Grundlage der beobachteten Unterschiede im Rückfederungsverhalten verschiedener Materialchargen möglich sind.

Bewährte Praktiken für die Verwendung von Rechnern und Tabellen

Um die Genauigkeit und Effizienz zu maximieren, ist die Integration von Rechnern und Kompensationstabellen in die Fertigungsabläufe unerlässlich. Die Benutzer sollten die in die Rechner eingegebenen Materialeigenschaften überprüfen, um präzise Vorhersagen zu gewährleisten. Die regelmäßige Aktualisierung der Kompensationstabellen mit den neuesten Materialdaten trägt dazu bei, ihre Relevanz und Genauigkeit zu erhalten. Umweltbedingungen wie Temperatur und Feuchtigkeit können die Materialeigenschaften erheblich beeinflussen. Höhere Temperaturen können beispielsweise die Duktilität bestimmter Metalle erhöhen, was zu einer stärkeren Rückfederung führt, während kältere Temperaturen Metalle spröder machen können, was ihre Biegeeigenschaften beeinträchtigt. Durch die Berücksichtigung dieser Faktoren und die Verwendung dieser Werkzeuge in Verbindung mit praktischer Erfahrung und experimenteller Validierung können Ingenieure kostspielige Nacharbeiten minimieren und die Zuverlässigkeit ihrer Metallverarbeitungsprozesse verbessern.

Schritt-für-Schritt-Berechnungsverfahren für die Rückfederung

Einführung in die Rückfederungsformel

Rückfederung ist ein wichtiges Phänomen bei der Metallverarbeitung, insbesondere bei Biegevorgängen. Sie tritt auf, wenn das Material nach Wegfall der Biegekraft teilweise in seine ursprüngliche Form zurückkehrt. Eine genaue Berechnung der Rückfederung ist unerlässlich, um sicherzustellen, dass das endgültige Bauteil den Konstruktionsspezifikationen entspricht, was ein Verständnis der Materialeigenschaften, Biegeparameter und präzisen Formeln erfordert.

Um die Rückfederung genau zu berechnen, ist es wichtig, die Beziehung zwischen den Materialeigenschaften und dem Biegeprozess zu verstehen. Bei der Berechnung werden der innere Biegeradius, die Materialdicke und ein für die Art des Metalls spezifischer Materialfaktor verwendet.

Schritt-für-Schritt-Berechnungsprozess

Maße in Millimeter umrechnen: Beginnen Sie damit, alle Maße in Millimeter umzurechnen, damit die Berechnungen einheitlich sind; rechnen Sie z. B. Zoll in Millimeter um, indem Sie mit 25,4 multiplizieren.

Bestimmen Sie den Materialfaktor: Dieser Faktor variiert je nach Material. Kaltgewalzter Stahl hat in der Regel einen Materialfaktor von 1,0, wohingegen Edelstahl 304 einen Faktor von 3,5 haben kann, was die Tendenz des Materials zum Zurückfedern aufgrund seiner mechanischen Eigenschaften widerspiegelt.

Verwenden Sie die Rückfederungsformel: Berechnen Sie die Rückfederung anhand der Formel:

- ( D ) steht für den Grad der Rückfederung.

- ( Ir ) ist der innere Biegeradius.

- ( Mt ) ist die Materialstärke.

- ( Materialfaktor ) trägt den Eigenschaften des jeweiligen Materials Rechnung.

- Werkzeug- und Materialstärke berücksichtigen: Berücksichtigen Sie bei der Berechnung der Rückfederung die Werkzeug- und Materialstärke. Diese Faktoren können die theoretischen Ergebnisse verändern, so dass praktische Anpassungen auf der Grundlage empirischer Daten erforderlich sind.

Material Dicke

Die Materialdicke ist ein kritischer Parameter bei der Berechnung der Rückfederung. Dickere Materialien weisen im Allgemeinen eine geringere Rückfederung auf, da sie weniger elastisch sind. Achten Sie auf eine genaue Messung der Dicke und setzen Sie diese in die Formel ein.

Elastizitätsmodul und Streckgrenze

Der Elastizitätsmodul und die Streckgrenze beeinflussen das Ausmaß der Rückfederung erheblich. Ein höherer Elastizitätsmodul weist auf einen größeren Widerstand gegen Verformung hin, was oft zu einer stärkeren Rückfederung führt. Ebenso können Werkstoffe mit höherer Streckgrenze eine stärkere Rückfederung aufweisen, da sie einer höheren Spannung standhalten können, bevor sie sich dauerhaft verformen.

Verwendung des K-Faktors in Berechnungen

Der K-Faktor ist für das Verständnis der Verteilung der Materialdehnung und -kompression während des Biegens von wesentlicher Bedeutung. Er hilft bei der Vorhersage der Verschiebung der neutralen Achse, was sich auf die Berechnung der Rückfederung auswirkt. Die Einbeziehung des K-Faktors in die Formel hilft, den endgültigen Biegewinkel genauer vorherzusagen.

Durch die Befolgung dieser Schritte und die Berücksichtigung der Materialeigenschaften können Ingenieure und Verarbeiter die Rückfederung genau vorhersagen und kompensieren und so sicherstellen, dass das Endprodukt den genauen Spezifikationen entspricht. Regelmäßige Anpassungen auf der Grundlage empirischer Messungen sind entscheidend für die Verfeinerung des Prozesses und die Erzielung konsistenter Ergebnisse in der Metallverarbeitung.

Kalibrierungsablauf mit Rückfederungskompensation

Verständnis der Rückfederung bei der Kalibrierung von Werkzeugen

Rückfederung ist ein zentrales Problem bei der Metallumformung, das sich auf die Präzision und Genauigkeit der hergestellten Teile auswirkt. Sie tritt auf, wenn ein Material versucht, aufgrund seiner elastischen Eigenschaften in seine ursprüngliche Form zurückzukehren, nachdem die Umformkräfte entfernt wurden. Diese elastische Rückfederung kann zu Abweichungen von der beabsichtigten Geometrie führen, weshalb die Kompensation der Rückfederung bei der Kalibrierung von Werkzeugen unerlässlich ist.

Bedeutung der Matrizenkalibrierung

Bei der Kalibrierung der Matrize wird die Geometrie der Matrize angepasst, um Rückfederungseffekten entgegenzuwirken und sicherzustellen, dass das Endprodukt die genauen Konstruktionsspezifikationen einhält. Die Kalibrierung ist von entscheidender Bedeutung für die Aufrechterhaltung der Maßgenauigkeit und Konsistenz in der Metallverarbeitung, insbesondere in Branchen, in denen enge Toleranzen entscheidend sind, wie z. B. in der Automobil- und Luft- und Raumfahrtindustrie.

Werkzeuge und Techniken zur Kompensation der Rückfederung

Finite-Elemente-Analyse (FEA) und Kompensationsfaktoren (CSF)

FEA ist ein leistungsfähiges Werkzeug zur Vorhersage der Rückfederung durch Simulation des Umformprozesses und Analyse der Spannungsverteilung im Material. Durch die Kenntnis der zu erwartenden elastischen Rückfederung können Ingenieure die Werkzeugkonstruktion präventiv anpassen, um Rückfederungseffekte abzuschwächen. Kompensations-Skalierungsfaktoren passen die Werkzeugkonstruktion auf der Grundlage von FEM-Vorhersagen an und ermöglichen eine präzise Kompensation in der X-, Y- und Z-Achse, um der Rückfederungsrichtung entgegenzuwirken.

Hybride Kompensationsverfahren

Die Verwendung der beiden Methoden Displacement Adjustment (DA) und Spring Forward (SF) bietet eine überzeugende Lösung für Rückfederungsprobleme. DA modifiziert die Oberfläche der Matrize mit Hilfe von Abweichungsvektoren, während SF invertierte Eigenspannungen anwendet, um eine Überbiegung zu simulieren und beim Loslassen eine Nettoform zu erreichen.

Matrizenwinkel und Öffnungsweite

Der Matrizenwinkel und die Öffnungsweite spielen eine wichtige Rolle bei der Kontrolle der Rückfederung. Die Einstellung dieser Parameter trägt zur Optimierung des Umformprozesses bei, indem sie die Spannungs- und Dehnungsverteilung während des Biegens beeinflusst. V-Matrizen mit ihren spezifischen Winkeln werden üblicherweise verwendet, um eine kontrollierte Rückfederung zu erreichen und die Biegegenauigkeit zu erhalten.

Anpassungen des inneren Biegeradius

Eine Änderung des inneren Biegeradius kann die Rückfederung minimieren, indem die Spannung gleichmäßig über das Material verteilt wird. Ein größerer Biegeradius führt im Allgemeinen zu weniger Rückfederung und ist daher ein bevorzugter Ansatz bei der Kalibrierung von Werkzeugen.

Bewährte Praktiken für eine genaue Kalibrierung

Iterative Kompensation

Durch die Implementierung einer iterativen Schleife im Kompensationsprozess wird sichergestellt, dass die Rückfederungsfehler innerhalb akzeptabler Toleranzen liegen, die oft weniger als 0,5 mm betragen. Dieser Ansatz umfasst wiederholte Anpassungen und Validierungen, bis die gewünschte Präzision erreicht ist.

Rekonstruktion der Oberfläche von Werkzeugen

Mit fortschrittlichen CAD-Werkzeugen wie Tebis oder AutoForm-Quicklink können Ingenieure kompensierte Werkzeugnetze auf CAD-Flächen abbilden und so eine genaue Geometrie der Matrize sicherstellen. Algorithmen zur Oberflächenglättung, wie NURBS-basierte Techniken, helfen dabei, Unregelmäßigkeiten zu beseitigen, die durch Kompensationsanpassungen entstehen.

Fallstudien und Beispiele aus der Praxis

Praktische Anwendungen der Kalibrierung von Werkzeugen und der Kompensation der Rückfederung zeigen die Wirksamkeit dieser Techniken bei der Erreichung hoher Präzision. In der Automobilherstellung wurden beispielsweise Arbeitsabläufe zur Kalibrierung von Werkzeugen erfolgreich implementiert, um komplexe Komponenten mit strengen Toleranzanforderungen zu produzieren, was zeigt, wie wichtig die Integration fortschrittlicher Werkzeuge und Methoden in Fertigungsprozesse ist.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Wie berechnet man die Rückfederung für verschiedene Materialien?

Gehen Sie folgendermaßen vor, um die Rückfederung für verschiedene Materialien in der Metallverarbeitung zu berechnen:

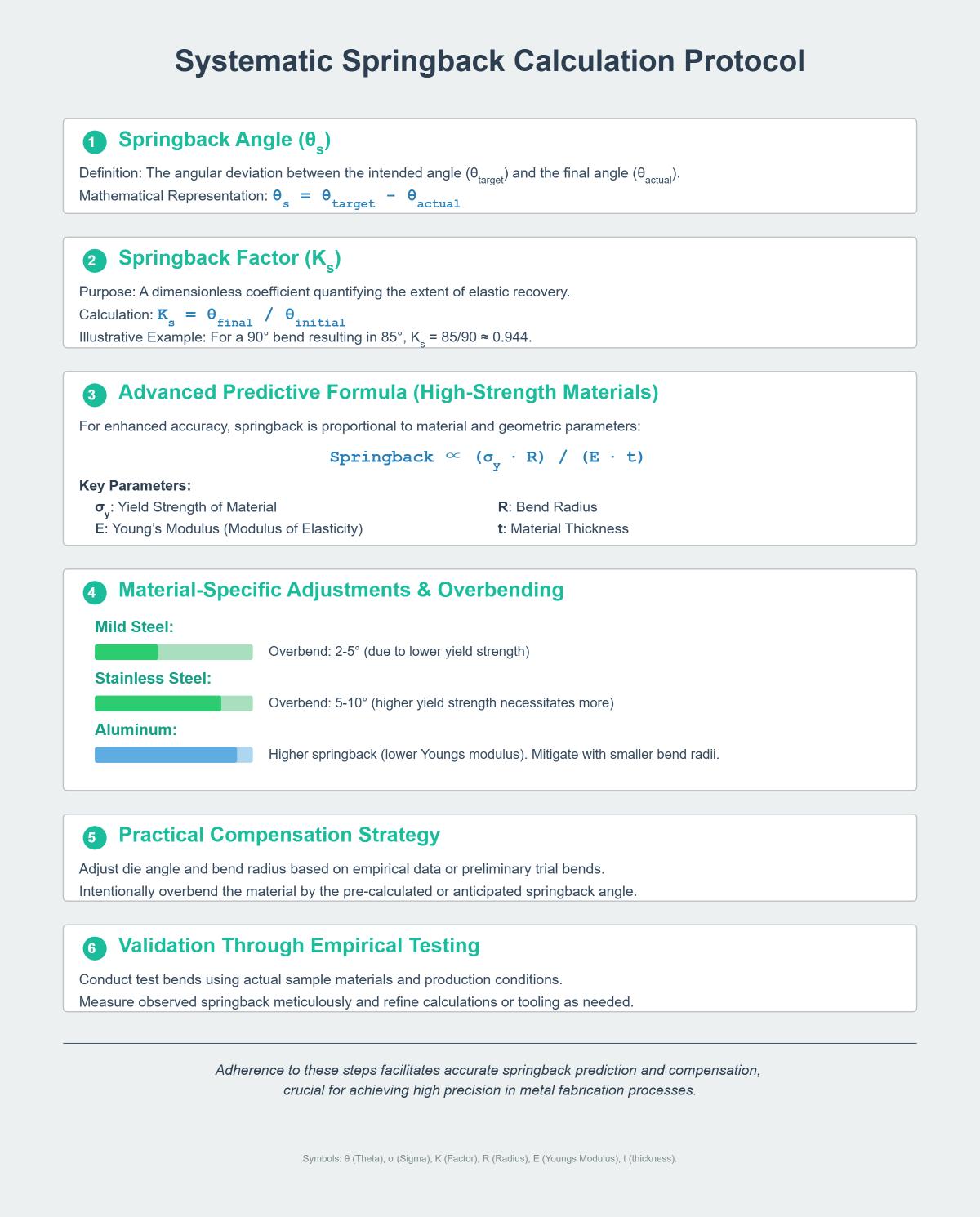

Verstehen des Rückfederungswinkels: Berechnen Sie die Differenz zwischen dem beabsichtigten Biegewinkel (θSoll) und dem tatsächlichen Winkel nach dem Biegen (θIst). Der Rückfederungswinkel ist gegeben durch:

Rückfederungswinkel=θSoll-θIstBestimmen des Rückfederungsfaktors (Ks): Dieser Faktor hilft, den Grad der Rückfederung zu quantifizieren. Er wird wie folgt berechnet:

Ks=θendgültig/θerste

Wenn zum Beispiel eine 90°-Biegung nach der Rückfederung einen Winkel von 85° ergibt, (Ks=85/90≈0.944).Verwendung fortschrittlicher Formeln für hochfeste Materialien: Für eine genauere Berechnung unter Berücksichtigung der Materialeigenschaften, verwenden Sie:

Rückfederung∝(σy⋅R)/(E⋅t)

wobei (σy) ist die Streckgrenze, (R) ist der Biegeradius, (E) ist der Elastizitätsmodul und (t) ist die Materialstärke.Materialspezifische Anpassungen:

- Baustahl: Aufgrund der geringeren Streckgrenze ist in der Regel eine Überbiegung von 2-5° erforderlich.

- Rostfreier Stahl: Eine höhere Streckgrenze erfordert eine Überbiegung von 5-10°.

- Aluminium: Ein geringerer Elastizitätsmodul führt zu einer höheren Rückfederung; kleinere Biegeradien können dazu beitragen, dies zu vermindern.

Praktische Entschädigung: Stellen Sie den Matrizenwinkel und den Biegeradius auf der Grundlage empirischer Daten oder Probebiegungen ein. Biegen Sie das Material um den zu erwartenden Rückfederungswinkel über, um den gewünschten Endwinkel zu erreichen.

Validieren durch Testen: Führen Sie Testbiegungen an Materialproben durch, messen Sie die Rückfederung und passen Sie Ihre Berechnungen entsprechend an.

Durch die Integration dieser Schritte können Sie die Rückfederung in verschiedenen Materialien genau vorhersagen und kompensieren und so die Präzision in der Metallverarbeitung sicherstellen.

Welche Werkzeuge werden benötigt, um die Rückfederung zu kompensieren?

Um die Rückfederung in der Metallverarbeitung effektiv zu kompensieren, sind verschiedene Werkzeuge und Methoden erforderlich:

CAD-basierte Konstruktionswerkzeuge mit Simulationsfunktionen: Moderne CAD-Software integriert materialspezifische Bibliotheken und Rückfederungssimulationsmodule, um die elastische Rückfederung vorherzusagen und ihr entgegenzuwirken. Diese Werkzeuge ermöglichen präzise Anpassungen der Matrizen- und Stempelgeometrien auf der Grundlage von Simulationsergebnissen, wobei Funktionen wie Datenbanken für Materialeigenschaften und Finite-Elemente-Analysen (FEA) genutzt werden.

Erweiterte Simulationssoftware: Spezialisierte Werkzeuge wie AutoForm und Lösungen von Firmen wie der inigence GmbH bieten Algorithmen zur Kompensation der Rückfederung, die die Werkzeugoberflächen modifizieren, um sicherzustellen, dass die endgültige Teilegeometrie der Konstruktionsabsicht entspricht. Diese Werkzeuge unterstützen auch die mehrstufige Prozessmodellierung und stochastische Analyse zur Optimierung der Umformsequenzen und zur Berücksichtigung von Materialschwankungen.

Prozessspezifische Werkzeugmodifikationen: Techniken wie Absteckwülste, Überformung und temperaturgesteuerte Werkzeuge werden zur Verringerung der Rückfederung eingesetzt. Bei diesen Methoden wird der Umformprozess verändert, um kontrollierte Verformungen oder Spannungsabbau einzuführen.

Validierung und Messsysteme: Optische Scanner, Koordinatenmessgeräte (CMMs) und Sensoren im Werkzeug werden eingesetzt, um geformte Teile mit CAD-Modellen zu vergleichen und Echtzeitdaten zu überwachen, um die Genauigkeit der Simulationen zu gewährleisten.

Durch die Integration dieser Werkzeuge und Methoden können Hersteller eine präzise Kompensation der Rückfederung erreichen, die Kosten für Versuch und Irrtum reduzieren und die Genauigkeit von Metallfertigungsprozessen verbessern.

Wie wirkt sich der Matrizenwinkel auf die Rückfederung aus?

Der Matrizenwinkel beeinflusst die Rückfederung bei der Metallverarbeitung erheblich. Rückfederung tritt auf, wenn ein Material nach dem Biegen aufgrund der elastischen Rückfederung teilweise in seine ursprüngliche Form zurückkehrt. Ein größerer Matrizenwinkel verringert die Rückfederung, da er ein sanfteres Biegen mit geringerer Belastung des Materials ermöglicht. Umgekehrt erhöht ein kleinerer Matrizenwinkel die Rückfederung, da er mehr Kraft erfordert, was zu einer größeren elastischen Rückfederung führt, sobald die Biegekräfte wegfallen.

Darüber hinaus ist der eingeschlossene Winkel der Matrize, d. h. der Winkel zwischen ihren beiden Seiten, von entscheidender Bedeutung. Ein größerer eingeschlossener Winkel führt zu einer geringeren Rückfederung und ermöglicht eine gleichmäßigere Biegung. Bei größeren Biegeradien kann jedoch eine Anpassung erforderlich sein, da diese die Rückfederung erhöhen können. Die Sicherstellung, dass der Stempelwinkel gleich oder kleiner als der eingeschlossene Winkel der Matrize ist, hilft, übermäßige Rückfederung zu minimieren. Durch die Optimierung der Werkzeugkonstruktion und die Berücksichtigung der Materialeigenschaften können Hersteller die Rückfederung effektiv steuern, um präzise und qualitativ hochwertige Produkte herzustellen.

Was sind interaktive Rückfederungsrechner und wie werden sie eingesetzt?

Interaktive Rückfederungsrechner sind digitale Werkzeuge, die in der Metallverarbeitung zur Vorhersage und Kompensation der Rückfederung eingesetzt werden, d. h. der elastischen Rückfederung eines Metalls nach dem Biegen. Diese Rechner verwenden Schlüsseleingaben wie Materialeigenschaften - Streckgrenze und Elastizitätsmodul - und geometrische Parameter wie Biegewinkel, Radius und Blechdicke. Sie berücksichtigen den K-Faktor, um die Verschiebung der neutralen Achse während des Biegens zu berücksichtigen, und bieten so präzise Berechnungen der Rückfederung.

Bei diesem Verfahren werden spezifische Material- und Geometriedaten in den Rechner eingegeben, der dann die notwendige Überbiegung berechnet, um die gewünschte Endform zu erreichen. Auf diese Weise können die Verarbeiter die Werkzeuge und Prozesse genau anpassen und Fehler und Materialabfälle minimieren. Diese Rechner sind besonders in Branchen nützlich, die hohe Präzision erfordern, wie z. B. in der Luft- und Raumfahrt und der Automobilindustrie, und können in Software integriert werden, um die Effizienz des Arbeitsablaufs zu verbessern. Durch den Einsatz dieser Werkzeuge können Verarbeiter eine gleichbleibende Qualität und Effizienz bei ihren Biegevorgängen sicherstellen.

Gibt es werkstoffspezifische Tabellen für die Rückfederungskompensation?

Ja, es gibt werkstoffspezifische Tabellen zur Kompensation der Rückfederung, die in der Metallverarbeitung als wertvolle Hilfsmittel dienen. Diese Tabellen liefern standardisierte Daten über den Grad der Rückfederung für verschiedene Materialien und helfen bei der präzisen Einstellung der Biegung. Beispielsweise weist Edelstahl 304 bei einem Verhältnis von Materialstärke zu Radius von 1:1 in der Regel einen Rückfederungsbereich von 2 bis 3 Grad auf, während Weichaluminium 1,5 bis 2 Grad aufweist. Kaltgewalzter Stahl hat einen Rückfederungsbereich von 0,75-1,0 Grad, und warmgewalzter Stahl liegt zwischen 0,5-1,0 Grad. Kupfer und Messing weisen eine minimale Rückfederung von 0 bis 0,5 Grad auf. Hochfeste Stähle (Advanced High-Strength Steels, AHSS) weisen aufgrund ihrer erhöhten Fließspannung und Kaltverfestigung im Allgemeinen eine höhere Rückfederung auf. Diese Tabellen helfen den Verarbeitern, die Rückfederung vorauszusehen und zu kompensieren, indem sie die Biegewinkel und die Werkzeugeinstellungen anpassen, um genaue und gleichmäßige Ergebnisse zu gewährleisten.

Was sind die besten Praktiken für eine genaue Kalibrierung von Werkzeugen?

Um eine genaue Kalibrierung von Werkzeugen in der Metallverarbeitung zu erreichen, sollten mehrere bewährte Verfahren befolgt werden. Erstens sollte sichergestellt werden, dass sowohl die Maschinen als auch die Werkzeuge regelmäßig kalibriert werden, um die Präzision und Konsistenz der Messungen aufrechtzuerhalten, was für die Reduzierung von Fehlern und die Aufrechterhaltung der Qualität entscheidend ist. Bei der Kalibrierung sollte das zu prüfende Gerät (DUT) mit einem genaueren Kalibrator verglichen werden, idealerweise mit einem Genauigkeitsverhältnis von mindestens 4:1.

Bei Abkantpressen ist eine präzise Einrichtung und Kalibrierung unerlässlich. Dabei wird das Blech gegen eine Matrize geklemmt, während ein Stempel nach unten gleitet, um das Material zu biegen, wobei genaue Biegewinkel und enge Toleranzen gewährleistet sind. Eine regelmäßige Überprüfung und Verfeinerung der Kalibrierungsprozesse kann die Anpassung an neue Technologien oder Materialänderungen erleichtern. Die Einführung von Qualitätskontrollmaßnahmen zur Überwachung und Anpassung von Kalibrierungsstandards im Laufe der Zeit erhöht die Gesamtqualität der Fertigung und verbessert die Zuverlässigkeit der Rückfederungsberechnungen. Das Verständnis der Materialeigenschaften und der Werkzeugkonstruktion ist entscheidend für die effektive Vorhersage und Kompensation der Rückfederung. Indem sie sich auf diese Praktiken konzentrieren, können Hersteller präzise Ergebnisse bei der Metallverarbeitung sicherstellen.