I. Faktoren, die bei der Auswahl der Schweißparameter zu berücksichtigen sind

Unterschiedliche Schweißverfahren haben unterschiedliche Parameter, und selbst ein und dasselbe Schweißverfahren kann aufgrund unterschiedlicher Arbeitsbedingungen, Werkstückgrößen, Formen, Materialien und Schweißpositionen während des Schweißens unterschiedliche Parameter haben. Daher wird im Folgenden eine kurze Einführung in die Grundsätze der Auswahl von Schweißparametern für häufig verwendete Schweißverfahren gegeben.

Bei der Bestimmung der Schweißparameter werden vor allem die folgenden Aspekte berücksichtigt:

- Gründliche Analyse des Materials und der strukturellen Form des Produkts mit Schwerpunkt auf den gemeinsamen Auswirkungen der chemischen Zusammensetzung des Materials und der strukturellen Faktoren auf die Schweißbarkeit.

- In Anbetracht des thermischen Zyklus beim Schweißen des Grundmaterials und der Schweißnaht ist dies die Garantie für qualifizierte Produkte und ein Minimum an Schweißspannung und Verformung der Schweißnaht.

- Je nach Werkstoff des Produkts, der Dicke des Schweißteils, der Form der Schweißverbindung, der räumlichen Position der Schweißnaht, dem Fügespalt usw. suchen Sie nach einschlägigen Normen und Informationen über verschiedene Schweißverfahren.

- Bestimmung des Einflusses der Schweißreihenfolge, der Schweißrichtung und der Reihenfolge der Mehrlagenschweißung auf die Bildung der Schweißverbindung durch Versuche.

- Bei der Festlegung der Schweißparameter sollte die praktische Erfahrung des Schweißers nicht außer Acht gelassen werden.

II. Auswahl der Schweißparameter

Siehe die Häufig verwendete Schweißverfahren beschrieben.

III. Der Einfluss der Schweißparameter auf die Schweißnahtform

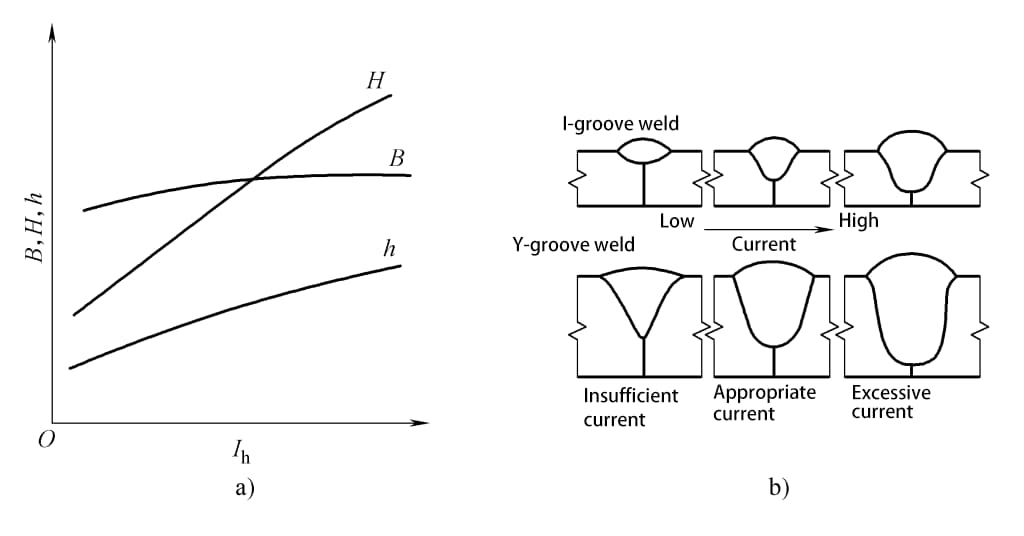

1. Der Einfluss des Schweißstroms

Wenn die anderen Schweißparameter unverändert bleiben, erhöht eine Erhöhung des Schweißstroms sowohl die Dicke als auch die Verstärkung der Schweißnaht, während die Breite der Schweißnaht fast unverändert bleibt (oder leicht zunimmt), wie in Abbildung 2-67 dargestellt. Wenn der Schweißstrom zu hoch ist, kann es zu Fehlern wie Durchbrand oder übermäßiger Verstärkung kommen. Wenn der Schweißstrom reduziert wird, nimmt die Dicke der Schweißnaht ab und der Einbrand verschlechtert sich.

a) Einfluss von Regeln b) Änderungen der Schweißnahtform

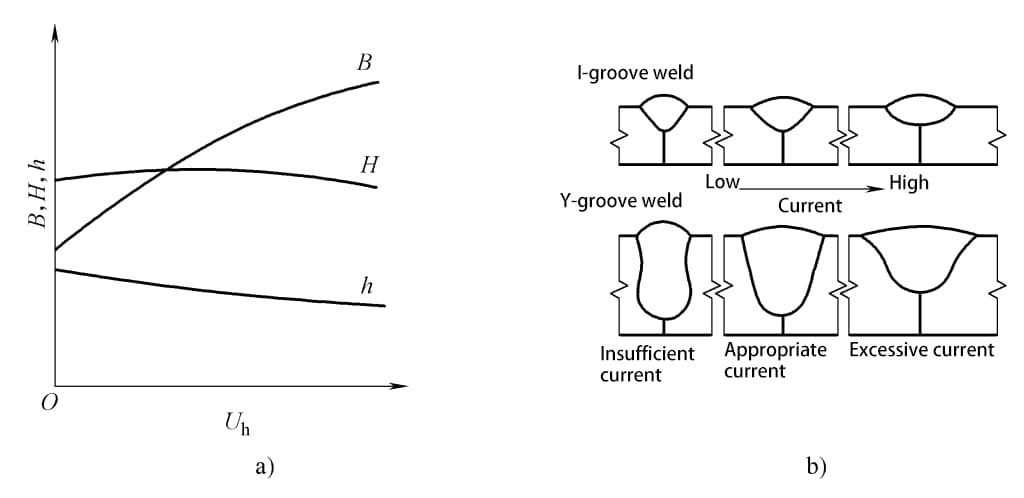

2. Die Wirkung der Lichtbogenspannung

Wenn die anderen Schweißparameter unverändert bleiben, erhöht eine Erhöhung der Lichtbogenspannung die Schweißnahtbreite erheblich, während die Schweißnahtdicke und die Verstärkung leicht abnehmen, wie in Abbildung 2-68 dargestellt. Es ist zu erkennen, dass der Schweißstrom der Hauptfaktor ist, der die Schweißnahtdicke bestimmt, während die Lichtbogenspannung der Hauptfaktor ist, der die Schweißnahtbreite beeinflusst.

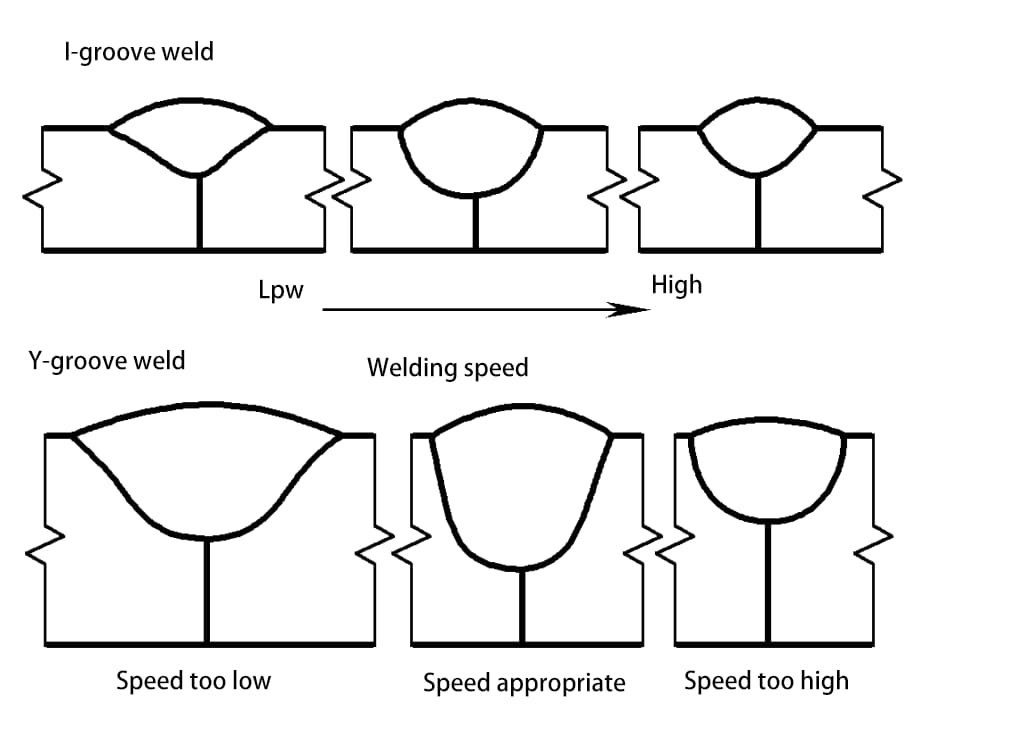

3. Der Einfluss der Schweißgeschwindigkeit

Die Schweißgeschwindigkeit hat einen erheblichen Einfluss auf die Schweißnahtdicke und -breite, wie in Abbildung 2-69 dargestellt. Wenn die Schweißgeschwindigkeit steigt, nehmen sowohl die Schweißnahtdicke als auch die Schweißnahtbreite deutlich ab.

4. Der Einfluss anderer Schweißparameter auf die Schweißnahtform

Neben den drei oben genannten Hauptschweißparametern haben auch einige andere Schweißparameter einen gewissen Einfluss auf die Schweißnahtform.

(1) Elektrodendurchmesser und Drahtverlängerungslänge

Eine Verringerung des Elektrodendurchmessers führt zu einer Verringerung der Schweißnahtdicke und der Schweißnahtbreite. Mit zunehmender Drahtauszugslänge nimmt die Verstärkung zu. Dieser Effekt ist umso ausgeprägter, je kleiner der Drahtdurchmesser oder je höher der Materialwiderstand ist.

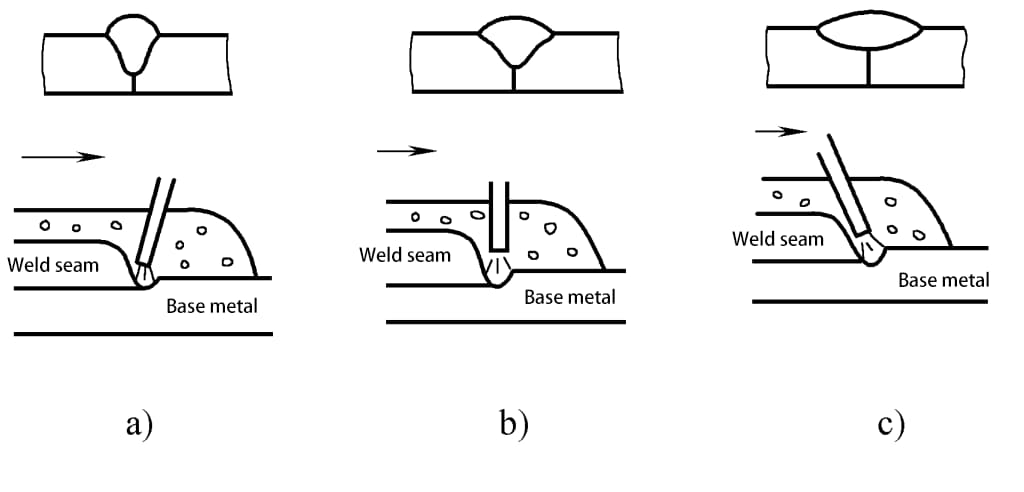

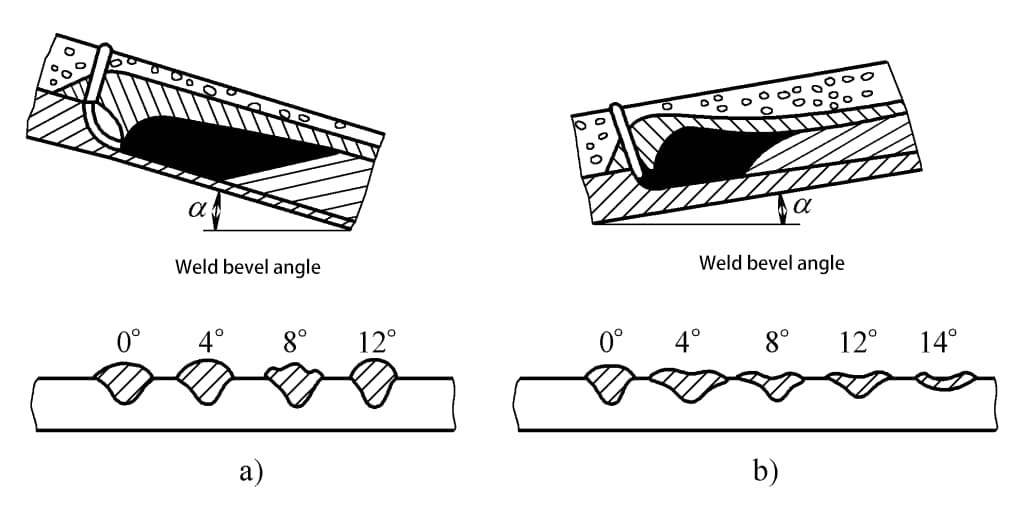

(2) Neigung der Elektrode

Beim Schweißen wird die Elektrode (oder der Draht) gegenüber dem Werkstück so geneigt, dass der Lichtbogen immer auf das zu schweißende Teil zeigt. Diese Art des Schweißens wird als Vorhandschweißen bezeichnet. Beim Vorhandschweißen erhöht sich der Schweißnahtbildungsfaktor, der Einbrand ist flach, die Schweißnahtbreite nimmt zu und die Verstärkung nimmt ab. Je kleiner der Vorhandwinkel α ist, desto ausgeprägter ist dieser Effekt, wie in Abbildung 2-70 dargestellt. Dieses Verfahren eignet sich zum Schweißen dünner Bleche. Wenn die Elektrode (Draht) nach hinten geneigt ist, ist die Situation umgekehrt.

a) Draht nach hinten gekippt b) Draht senkrecht c) Draht nach vorne gekippt

(3) Neigung des Werkstücks

Beim Schweißen mit Steigung nehmen die Schweißnahtdicke und die Verstärkung zu, während die Schweißnahtbreite abnimmt. Je größer der Steigungswinkel ist, desto ausgeprägter ist der Effekt. Wenn der Steigungswinkel α > 6° ist, verschlechtert sich die Ausbildung. Daher wird beim automatischen Lichtbogenschweißen das Steigungsschweißen praktisch immer vermieden.

Beim Fallschweißen ist die Situation genau umgekehrt, d. h. die Schweißnahtdicke und die Verstärkung nehmen leicht ab, während die Schweißnahtbreite leicht zunimmt. Daher kann das Fallschweißen mit einem Neigungswinkel α < 6° die Schweißnahtbildung an der Oberfläche verbessern. Beim Schweißen von dünnen Blechen mit dem Schutzgasschweißverfahren wird häufig das Fallschweißen verwendet. Ist der Neigungswinkel zu groß, kann es zu unvollständigem Einbrand und Überlaufen des Schmelzbades kommen, was die Schweißnahtbildung verschlechtert, wie in Abbildung 2-71 dargestellt.

a) Bergaufwärtsschweißen b) Bergabwärtsschweißen

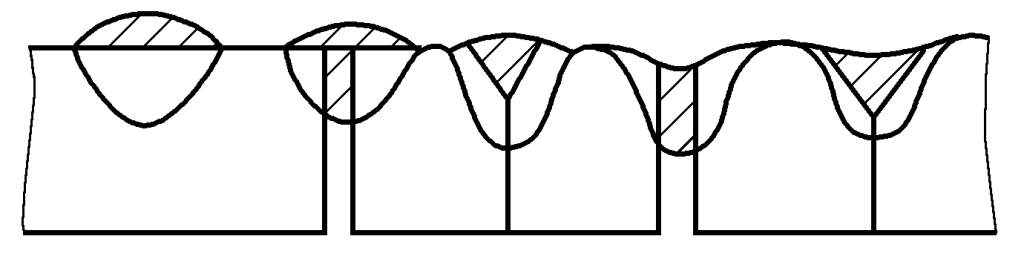

(4) Form der Rille

Wenn die anderen Schweißparameter unverändert bleiben, führt eine Vergrößerung der Tiefe und Breite der Nut zu einer geringfügigen Erhöhung der Schweißnahtdicke, einer geringfügigen Verringerung der Schweißnahtbreite und einer deutlichen Verringerung der Verstärkung, wie in Abbildung 2-72 dargestellt.

(Der schraffierte Bereich in der Abbildung stellt den Bereich dar, der von dem durch die Elektrode abgeschiedenen Metall eingenommen wird)

(5) Flussmittel

Unter UnterpulverschweißenDie Zusammensetzung, die Dichte, die Körnigkeit und die Stapelhöhe des Flussmittels haben alle einen gewissen Einfluss auf die Form der Schweißnaht. Bei sonst gleichen Bedingungen erzeugen Flussmittel mit geringer Lichtbogenstabilität dickere Schweißnähte, während die Breite der Schweißnaht geringer ist. Wenn die Flussmitteldichte niedrig, die Körnigkeit groß oder die Stapelhöhe reduziert ist, vergrößert sich der Lichtbogenschwingungsbereich, wodurch die Dicke der Schweißnaht verringert, die Breite der Schweißnaht vergrößert und die Verstärkung leicht verringert wird.

Darüber hinaus führt eine zu hohe Viskosität der Schlacke zu einer schlechten Luftdurchlässigkeit der Schlacke, so dass Gase während der Erstarrung des Schmelzbades nur schwer entweichen können, was zur Bildung zahlreicher Gruben auf der Oberfläche der Schweißnaht führt und die Formation beeinträchtigt.

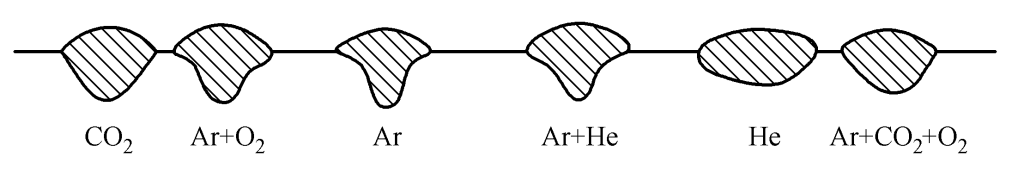

(6) Schutzgaszusammensetzung

Beim Schutzgasschweißen haben die Zusammensetzung des Schutzgases und die damit eng verbundene Tropfenübergangsform einen erheblichen Einfluss auf die Form der Schweißnaht. Die Änderungen der Schweißnahtform bei der Verwendung verschiedener Schutzgase beim Schutzgasschweißen mit umgekehrter Polarität sind in Abbildung 2-73 dargestellt.

Beim Argon-Lichtbogenschweißen mit Strahlübergang entstehen immer deutlich pilzförmige Schweißnähte. Die Zugabe von O, CO oder H zum Argon kann die Wurzelbildung verbreitern und die Dicke der Schweißnaht leicht erhöhen. Beim Granulat- und Kurzschluss-Übergangslichtbogenschweißen entsteht eine breite und flache Schweißnaht.

(7) Chemische Zusammensetzung des Grundmaterials

Die chemische Zusammensetzung des Grundmaterials variiert, und unter den gleichen anderen Prozessfaktoren ist die Form der Schweißnaht unterschiedlich, was besonders beim Argonlichtbogenschweißen deutlich wird. Wenn zum Beispiel drei verschiedene Arten von nichtrostenden Stählen 06Cr19Ni10 und 06Cr17Ni12Mo2 mit dem Argon-Lichtbogenschweißverfahren mit Wolfram-Elektrode und den gleichen Schweißparametern geschweißt werden, sind die Änderungen der Schweißnahtform in Tabelle 2-24 dargestellt.

Tabelle 2-24 Einfluss der chemischen Zusammensetzung des Grundmaterials auf die Schweißnahtform

| Nein. | Chemische Zusammensetzung des Grundmaterials (Massenanteil, %) | Schweißnahtdicke/mm | Schweißnahtbreite/mm | Lichtbogenspannung/V | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | ||||

| 1 | 0.034 | 0.55 | 1.63 | 0.03 | 0.002 | 17.2 | 2.65 | 11.4 | 2.5 | 6.8 | 15.1 |

| 2 | 0.037 | 0.63 | 0.93 | 0.018 | 0.02 | 16 | 2.18 | 10.2 | 1.7 | 6.8 | 14.9 |

| 3 | 0.042 | 0.45 | 1.65 | 0.032 | 0.012 | 16.3 | 2.62 | 11.5 | 1.6 | 6.6 | 14.9 |

| 4 | 0.041 | 0.67 | 1.66 | 0.031 | 0.014 | 17.8 | - | 8.6 | 3 | 5.2 | 15.1 |

| 5 | 0.036 | 0.4 | 1.54 | 0.035 | 0.11 | 18 | - | 8.8 | 2.3 | 6.5 | 15.2 |

| 6 | 0.44 | 0.6 | 0.99 | 0.016 | 0.004 | 17.8 | - | 9.1 | 1.3 | 6.9 | 14.7 |

Hinweis: Wolframstabende 45°, Lichtbogenlänge 2mm, Stromstärke 150A, Schweißgeschwindigkeit 300mm/min