Um gute Schweißergebnisse zu erzielen, ist es notwendig, angemessene Schweißparameter zu wählen. Zu den wichtigsten Parametern für das Schutzgasschweißen gehören Art und Polarität des Schweißstroms, Elektrodendurchmesser, Schweißstrom, Lichtbogenspannung, Schweißgeschwindigkeit und Anzahl der Schweißlagen. Zu den strukturellen Parametern gehören auch die Werkstücknut und Fragen, die sich auf die Zeit vor und nach dem Schweißen beziehen.

1. Auswahl der Stromart und -polarität

Die Wahl des Schweißstroms hängt in erster Linie von der Art der Elektrodenbeschichtung ab, z. B. wasserstoffarme Natriumelektroden mit Gleichstrom und umgekehrter Polarität; wasserstoffarme Kaliumelektroden und saure Elektroden erfordern sowohl Gleich- als auch Wechselstrom, wobei im Allgemeinen Wechselstrom verwendet wird.

Die Polarität bezieht sich auf die Art des Anschlusses der Plus- und Minusklemmen am Ausgang der Gleichstromschweißmaschine. Der Anschluss des Werkstücks an die positive Klemme (Schweißzange, Elektrode an die negative Klemme) wird als direkter Anschluss bezeichnet; der Anschluss an die negative Klemme wird als umgekehrter Anschluss bezeichnet, Natrium- und Kaliumelektroden mit niedrigem Wasserstoffgehalt verwenden den umgekehrten Anschluss. Saure Elektroden können sowohl mit Wechselstrom als auch mit Gleichstrom, direkt oder umgekehrt, angeschlossen werden; bei Verwendung einer Gleichstromschweißmaschine ist bei dicken Blechen der direkte Anschluss und bei dünnen Blechen der umgekehrte Anschluss zu verwenden.

2. Auswahl des Elektrodendurchmessers

(1) Auswahl nach der Dicke des Werkstücks

Das Verhältnis zwischen Elektrodendurchmesser und Werkstückdicke ist in Tabelle 5-8 dargestellt. Für die erste Lage einer Mehrlagenschweißung mit einer Nut und für Schweißnähte in anderen Positionen als der Flachschweißung sollte ein kleinerer Elektrodendurchmesser als bei der Flachschweißung verwendet werden.

Tabelle 5-8 Verhältnis zwischen Elektrodendurchmesser und Werkstückdicke

| Werkstückdicke/mm | ≤1.5 | 2 | 3 | 4~5 | 6~12 | >13 |

| Durchmesser der Elektrode/mm | 1.5 | 2 | 3.2 | 3.2 ~4 | 4~5 | 5~6 |

(2) Auswahl nach der Schweißposition

Um während des Schweißvorgangs ein größeres Schmelzbad zu erhalten und das Abtropfen von geschmolzenem Metall zu verringern, ist der Elektrodendurchmesser in flachen Schweißpositionen größer als in anderen Schweißpositionen bei gleicher Werkstückdicke. Der maximale Elektrodendurchmesser für vertikale Schweißpositionen sollte 5 mm nicht überschreiten, und der Elektrodendurchmesser für horizontales und Überkopfschweißen sollte 4 mm nicht überschreiten.

3. Auswahl des Schweißstroms

(1) Auswahl nach dem Elektrodendurchmesser

Die Methode besteht darin, eine Tabelle zu konsultieren oder zu berechnen.

1) Konsultieren Sie die Tabelle. Tabelle 5-9 enthält Richtwerte für Schweißströme, die für Elektroden mit verschiedenen Durchmessern geeignet sind.

Tabelle 5-9 Referenzwerte des Schweißstroms für Elektroden mit verschiedenen Durchmessern

| Durchmesser der Elektrode/mm | 1.6 | 2 | 2.5 | 3.2 | 4 | 5 | 5.8 |

| Schweißstrom/A | 25~40 | 40~65 | 50~80 | 100 ~130 | 160 ~210 | 200 ~270 | 260 ~300 |

2) Berechnen Sie anhand der folgenden empirischen Formel:

I=(30 ~50)d

Wo:

- d - Elektrodendurchmesser, mm;

- I - Schweißstrom, A.

(2) Wählen Sie je nach Schweißposition.

Beim Flachschweißen kann ein größerer Strom für das Schweißen gewählt werden. Beim horizontalen, vertikalen und Überkopfschweißen sollte der Schweißstrom 10%~20% geringer sein als bei flachen Schweißpositionen.

(3) Wählen Sie nach der Anzahl der Schweißlagen.

Bei Wurzellagen, insbesondere beim einseitigen Schweißen mit beidseitiger Ausbildung, sollte ein kleinerer Schweißstrom gewählt werden; bei Fülllagen kann ein größerer Schweißstrom verwendet werden, und bei Decklagen sollte der verwendete Strom etwas kleiner sein.

Es gibt mehrere Methoden, um festzustellen, ob der gewählte Strom angemessen ist:

1) Beobachten Sie die Spritzer.

Wenn die Stromstärke zu hoch ist, spritzen große Partikel flüssigen Metalls mit lauten Knallgeräuschen aus dem Schweißbad; wenn die Stromstärke zu niedrig ist, ist es schwierig, zwischen Schlacke und flüssigem Metall zu unterscheiden.

2) Beobachten Sie die Schweißnahtbildung.

Wenn die Stromstärke zu hoch ist, ist der Einbrand tief, die Schweißnaht sinkt ein und die Seiten der Schweißnaht sind anfällig für Unterschneidungen; wenn die Stromstärke zu niedrig ist, ist die Schweißnaht schmal und hoch, mit schlechter Verschmelzung an den Seiten mit dem Grundmaterial.

3) Beobachten Sie den Schmelzzustand der Elektrode.

Wenn der Strom zu hoch ist, schmilzt die Elektrode und wird vorzeitig rot; wenn der Strom zu niedrig ist, ist der Lichtbogen instabil und die Elektrode neigt dazu, am Werkstück zu kleben.

4. Auswahl der Lichtbogenspannung

Die Lichtbogenspannung wird hauptsächlich durch die Länge des Lichtbogens bestimmt. Im Allgemeinen beträgt die Lichtbogenlänge das 0,5- bis 1-fache des Durchmessers der Elektrode, mit einer entsprechenden Lichtbogenspannung von 16 bis 25 V. Bei basischen Elektroden sollte die Lichtbogenlänge die Hälfte des Elektrodendurchmessers betragen, und bei sauren Elektroden sollte die Lichtbogenlänge dem Durchmesser der Elektrode entsprechen.

5. Auswahl der Schweißgeschwindigkeit

Die Schweißgeschwindigkeit kann vom Schweißer je nach Situation flexibel gesteuert werden, wobei das Prinzip darin besteht, dass die Schweißnaht die geforderten Außenmaße hat und eine gute Verschmelzung gewährleistet ist. Beim Schweißen von Werkstoffen, die strenge Anforderungen an die Schweißwärmezufuhr stellen, sollte die Schweißgeschwindigkeit entsprechend den Angaben in den Verfahrensunterlagen geregelt werden. Während des Schweißvorgangs sollte der Schweißer die Schweißgeschwindigkeit jederzeit anpassen, um die Gleichmäßigkeit der Höhe und Breite der Schweißnaht zu gewährleisten.

Wenn die Schweißgeschwindigkeit zu langsam ist, wird die Schweißnaht zu hoch oder zu schmal, und die Form wird unregelmäßig; beim Schweißen von dünnen Blechen kann sie sogar durchbrennen; wenn die Schweißgeschwindigkeit zu schnell ist, wird die Schweißnaht schmal, was zu Mängeln durch unvollständiges Eindringen führt.

6. Auswahl der Anzahl der Schweißlagen

Der Grundsatz für die Festlegung der Anzahl der Schweißlagen ist, dass das Schweißgut eine ausreichende Plastizität aufweist. Unter der Voraussetzung, dass die Schweißqualität gewährleistet ist, sollten Elektroden mit großem Durchmesser und hohem Strom zum Schweißen verwendet werden, um die Arbeitsproduktivität zu verbessern.

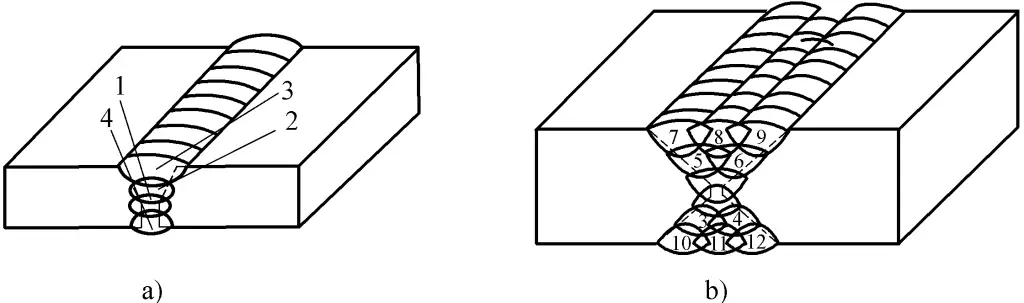

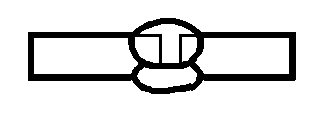

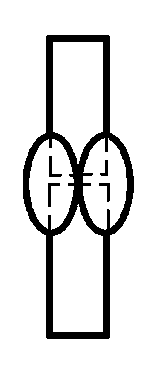

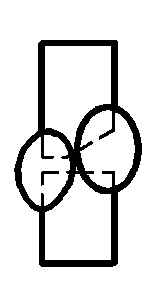

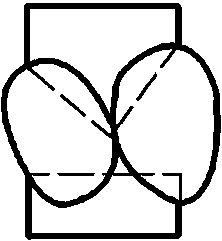

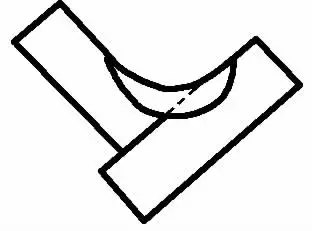

Wie in Abbildung 5-13 dargestellt, hat beim Mehrlagen- und Mehrlagenschweißen von kohlenstoffarmen Stählen und üblichen niedrig legierten Baustählen wie Q345 (16Mn) die Anzahl der Schweißlagen nur einen geringen Einfluss auf die Verbindungsqualität, aber wenn die Anzahl der Lagen zu gering und die Dicke der einzelnen Lagen zu groß ist, hat dies einen gewissen Einfluss auf die Plastizität des Schweißguts. Bei anderen Stahlsorten sollte mehrlagig und mehrlagig geschweißt werden, und die Dicke jeder Schweißlage sollte im Allgemeinen ≤4 mm betragen.

a) Mehrlagiges Schweißen

b) Mehrlagiges Mehrlagenschweißen

1 ~ 12-Schweißgangnummern

7. Auswahl der Schweißwärmezufuhr

Die Schweißwärmezufuhr bezieht sich auf die thermische Energie, die während des Schmelzschweißens durch die Schweißenergiequelle in die Einheitslänge der Schweißnaht eingebracht wird, und die Berechnungsformel lautet wie folgt:

In der Formel ist q der Wärmeeintrag pro Längeneinheit der Schweißnaht (J/mm); I ist der Schweißstrom (A); U ist die Lichtbogenspannung (V); v ist die Schweißgeschwindigkeit (mm/s); ???? ist der thermische Wirkungsgrad (beim Schutzgasschweißen beträgt ???? 0,7~0,8; bei Unterpulverschweißen ???? ist 0,8~0,95; für WIG ist ???? 0,5).

Beispiel: Beim Schweißen von Q345 (16Mn)-Stahl sollte die erforderliche Schweißwärmezufuhr 28kJ/cm nicht überschreiten. Wie hoch sollte die Schweißgeschwindigkeit sein, wenn ein Schweißstrom von 180 A und eine Lichtbogenspannung von 28 V gewählt werden?

Lösen Sie I=180A; q=28kJ/cm; U=28V

Nehmen Sie ????=0,7

Von:

Es ist bekannt:

Deshalb:

Die zu verwendende Schweißgeschwindigkeit sollte 0,126 cm/s betragen.

Die Wärmezufuhr hat nur geringe Auswirkungen auf die Leistung von Schweißverbindungen aus kohlenstoffarmen Stählen, daher wird für das Schutzgasschweißen von kohlenstoffarmen Stählen im Allgemeinen keine Wärmezufuhr angegeben. Bei niedrig legierten Stählen und nichtrostenden Stählen beeinträchtigt eine zu hohe Wärmezufuhr die Leistung der Schweißverbindungen; eine zu geringe Wärmezufuhr kann bei einigen Stählen während des Schweißprozesses zu Rissbildung führen; daher sollte der Schweißprozess für diese Stähle eine Wärmezufuhr vorsehen.

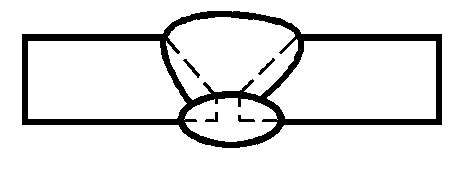

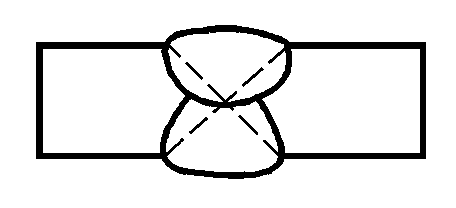

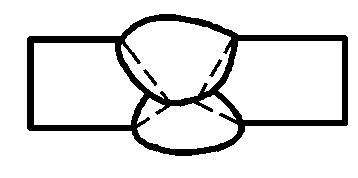

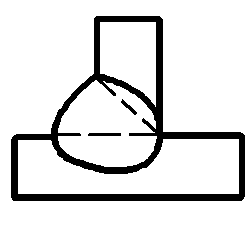

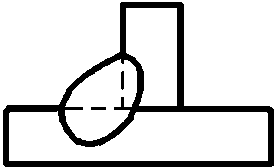

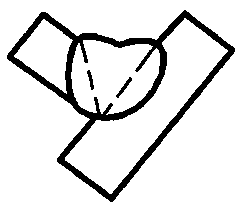

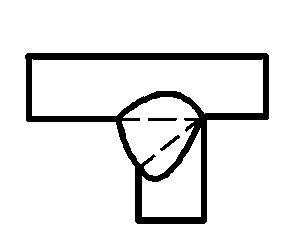

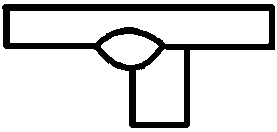

8. Auswahl der Rillenform und -größe

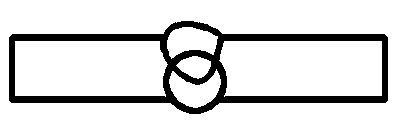

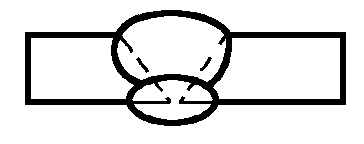

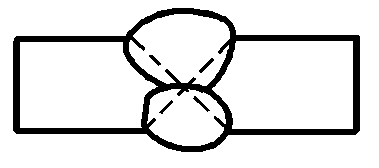

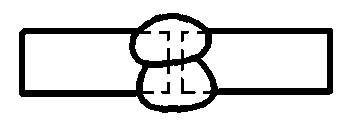

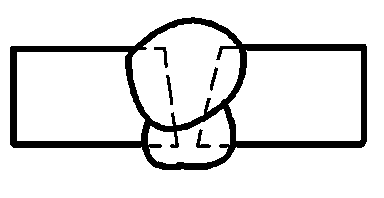

Beim Schutzgasschweißen variieren aufgrund unterschiedlicher Schweißkonstruktionen, unterschiedlicher Werkstückdicken und unterschiedlicher Anforderungen an die Schweißqualität auch die Fugen- und Rillenformen. Zu den üblichen Verbindungsformen gehören Stumpfstoß, Überlappstoß, Eckstoß, T-Stoß und Endstoß. Übliche Formen und Größen von Schweißnähten sind in Abbildung 5-14 dargestellt.

9. Häufig verwendete Parameter für das Elektroden-Lichtbogenschweißen

Siehe Tabelle 5-10 für Elektroden-Lichtbogenschweißparameter in verschiedenen Zuständen.

Tabelle 5-10 Elektrodenschweißparameter in verschiedenen Zuständen

| Räumliche Lage der Schweißnaht | Querschnittsform der Schweißnaht | Dicke des Werkstücks oder der Schweißnaht Schenkelgröße /mm | Erste Schicht der Schweißnaht | Andere Schweißschichten | Hintere Schweißnaht | |||

| Elektroden-Durchmesser /mm | Schweißstrom /A | Elektroden-Durchmesser /mm | Schweißstrom /A | Elektroden-Durchmesser /mm | Schweißstrom /A | |||

| Flache Stumpfschweißung |  | 2 | 2 | 55~60 | - | - | 2 | 55~60 |

| 2.5~3.5 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | ||

| 4 ~5 | 3.2 | 100~130 | - | - | 3.2 | 100 ~130 | ||

| 4 | 160 ~200 | - | - | 4 | 160 ~210 | |||

| 5 | 200 ~260 | - | - | 5 | 220~250 | |||

| 5 ~6 | 4 | 160 ~210 | - | - | 3.2 | 100 ~130 | |

| 4 | 180 ~210 | |||||||

| ≥8 | 4 | 160 ~210 | 4 | 160 ~210 | 4 | 180 ~210 | ||

| 5 | 220 ~280 | 5 | 220~260 | |||||

| ≥12 | 4 | 160 ~210 | 4 | 160 ~210 | - | - | |

| 5 | 220 ~280 | - | - | |||||

| Vertikale Stumpfschweißung |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5~4 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 5~6 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | |

| 7 ~10 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 3.2 | 90 ~120 | |||||

| ≥11 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | |

| 4 | 120 ~160 | |||||||

| ≥19 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| Horizontale Stumpfschweißung |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 3 ~4 | 3.2 | 90 ~120 | - | - | 3.2 | 90~120 | ||

| 4 | 120 ~160 | - | - | 4 | 120 ~160 | |||

| 5 ~8 | 3.2 | 90 ~120 | 3.2 | 90 ~ 120 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 120 ~160 | |||||

| ≥9 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | 3.2 | 90~120 | ||

| 4 | 140 ~160 | 4 | 120 ~160 | |||||

| 14 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Stumpfschweißen über Kopf |  | 2 | - | - | - | - | 2 | 50 ~ 65 |

| 2.5 | - | - | - | - | 3.2 | 80 ~110 | ||

| 3 ~5 | - | - | - | - | 3.2 | 90 ~110 | ||

| 4 | 120 ~160 | |||||||

| 5 ~8 | 3. 2 | 90 ~ 120 | 3.2 | 90 ~ 120 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥9 | 3. 2 | 90 ~ 120 | 4 | 140 ~ 160 | - | - | ||

| 4 | 140 ~160 | |||||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Flachwinkel-Stumpfschweißung |  | 2 | 2 | 55~65 | - | - | - | - |

| 3 | 3.2 | 100 ~120 | - | - | - | - | ||

| 4 | 3.2 | 100~120 | - | - | - | - | ||

| 4 | 160 ~200 | - | - | - | - | |||

| 5 ~6 | 4 | 160 ~200 | - | - | - | - | ||

| 5 | 220~280 | - | - | - | - | |||

| ≥7 | 4 | 160~200 | 5 | 220~230 | - | - | ||

| 5 | 220~280 | 5 | 220 ~230 | - | - | |||

| - | 4 | 160 ~200 | 4 | 160 ~200 | 4 | 160 ~220 | |

| 5 | 220 ~280 | |||||||

| Vertikale Winkelstumpfschweißung |  | 2 | 2 | 50 ~ 60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | ||||||

| 5 ~8 | 3.2 | 90 ~120 | - | - | - | - | ||

| 4 | 120 ~160 | |||||||

| 9 ~12 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120~160 | |||||||

| Vertikale Winkelstumpfschweißung |  | - | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 |

| 4 | 120 ~160 | |||||||

| Überkopf-Winkelstumpfschweißung |  | 2 | 2 | 50 ~60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | - | - | - | - | ||

| 5~6 | 4 | 120 ~ 160 | - | - | - | - | ||

| ≥7 | 4 | 140 ~160 | 4 | 140 ~160 | - | - | ||

| - | 3.2 | 90 ~120 | 4 | 140 ~160 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 140 ~160 | |||||