Die allgemeine Regel für das Arbeiten in verschiedenen Schweißpositionen ist die Beibehaltung des richtigen Elektrodenwinkels, die Beherrschung der drei Aktionen der Elektrodenbewegung, die Kontrolle der Form und der Temperatur des Schweißbades, die Sicherstellung der vollständigen metallurgischen Reaktionen im Schweißgut, die gründliche Beseitigung von Gasen und Verunreinigungen und die Erzielung einer guten Verschmelzung mit dem Grundmaterial.

Die Temperatur des Schweißbads hängt von seiner Form und Größe ab. Durch sorgfältige Beobachtung der Veränderungen und kontinuierliche Anpassung des Elektrodenwinkels und der Elektrodenbewegung kann die Temperatur des Schweißbads kontrolliert werden, um die Qualität der Schweißung zu gewährleisten.

1. Schweißen in flacher Position

(1) Merkmale des Flachstellenschweißens

Die Metalltropfen von der Elektrode gehen hauptsächlich durch die Schwerkraft in das Schweißbad über, so dass die Form und das Metall des Schweißbades leicht zu erhalten sind. Beim Schweißen von Werkstücken gleicher Dicke ist der Schweißstrom in der flachen Position höher als in anderen Positionen, was zu einer höheren Schweißproduktivität führt. Schlacke und Schweißgut können sich leicht vermischen, insbesondere bei Kehlnähten, wo Schlacke vorlaufen und Schlackeneinschlüsse bilden kann.

Falsche Schweißparameter und -vorgänge können zu Fehlern wie unvollständigem Einbrand, Unterschnitt oder übermäßiger Verstärkung führen. Beim flachen Stumpfschweißen, wenn die Schweißparameter oder die Reihenfolge nicht richtig gewählt werden, Schweißverzug können leicht auftreten. Beim einseitigen Schweißen mit beidseitiger Ausbildung kann es bei der ersten Schweißung zu ungleichmäßigem Einbrand und schlechter Rückseitenausbildung kommen.

(2) Elektrodenwinkel in flacher Position

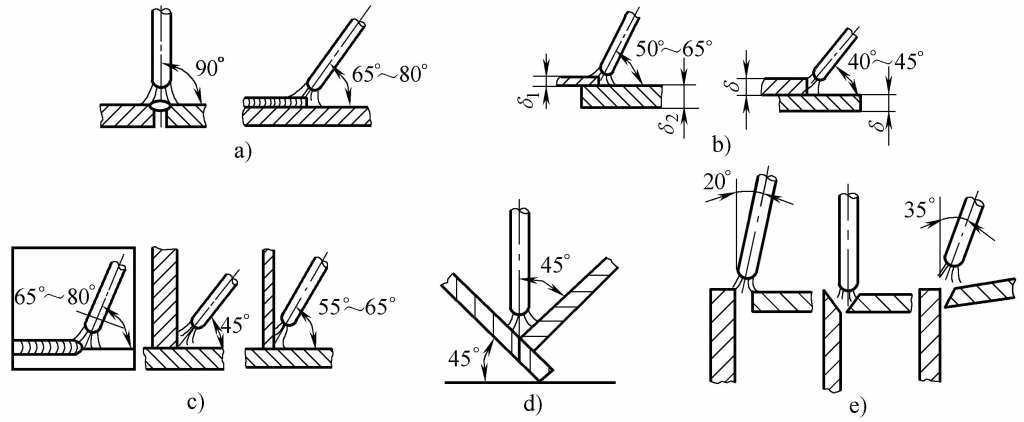

Das Schweißen in flacher Position kann je nach Form der Schweißnaht in Stumpfschweißen, Kehlnahtschweißen mit Überlappung, Kehlnahtschweißen mit T-Verbindung, Schiffformschweißen und Eckschweißen mit flacher Verbindung unterteilt werden. Der Elektrodenwinkel für das Flachnahtschweißen ist in Abbildung 5-26 dargestellt.

a) Stumpfstoß-Flachschweißen

b) Überlappende Kehlnaht

c) T-Stoß-Kehlnaht

d) Boot schweißen

e) Eckverbindung Flachnaht

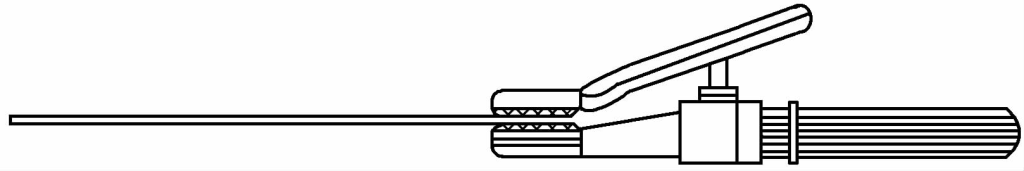

(3) Die wichtigsten Punkte beim Schweißen in der flachen Position

Legen Sie das Werkstück in die flache Schweißposition, der Schweißer hält die Schweißzange mit der Schweißdraht Der Schweißdraht wird auf das Werkstück geklemmt, das Gesicht wird durch einen Gesichtsschutz (Helm oder Handschweißgerät) geschützt, ein Lichtbogen wird gezündet, die hohe Temperatur des Lichtbogens (6000~8000K) wird genutzt, um das Metall des Schweißdrahtes und das Grundmetall zu schmelzen, die geschmolzenen Teile der Metalle verschmelzen miteinander und bilden ein Schmelzbad. Nach dem Entfernen des Schweißdrahtes kühlt das Schmelzbad ab und bildet eine Schweißnaht, die die beiden getrennten Grundwerkstoffe fest miteinander verbindet und das Schweißen in der flachen Position ermöglicht.

1) Je nach Blechdicke kann ein dickerer Schweißdraht verwendet werden, der mit einem größeren Schweißstrom geschweißt wird. Bei gleicher Blechdicke ist der Schweißstrom in der flachen Position größer als in der vertikalen, horizontalen und über Kopf liegenden Position.

2) Am besten ist es, mit kurzem Lichtbogen zu schweißen, was den Wärmeverlust des Hochtemperaturlichtbogens verringert und die Tiefe des Schmelzbades erhöht. Dadurch wird verhindert, dass schädliche Gase in der Umgebung des Lichtbogens in das Schmelzbad eindringen, wodurch die Oxidation der Schweißmetallelemente und die Möglichkeit von Porosität in der Schweißnaht verringert werden.

3) Während des Schweißens bilden der Schweißdraht und das Werkstück einen Winkel von 40°~90°, kontrollieren die Trennung von Schlacke und geschmolzenem Metall gut, und verhindern, dass die Schlacke führt.

4) Wenn die Blechdicke ≤6mm ist, wird beim Stumpfschweißen in der Regel eine I-förmige Nut verwendet, und die vordere Schweißnaht sollte ein kurzes Lichtbogenschweißen mit einem Schweißdrahtdurchmesser von ф3,2~ф4mm verwenden, die Eindringtiefe sollte 2/3 der Dicke des Werkstücks erreichen. Vor dem Zerspanungsschweißen ist es nicht notwendig, die Schweißwurzel zu entfernen (außer bei wichtigen Bauteilen), aber die Schlacke muss gereinigt werden, und der Schweißstrom kann höher sein.

5) Wenn sich Schlacke und Schmelzbad beim Stumpf-Flachschweißen nicht eindeutig vermischen, kann der Lichtbogen verlängert, der Schweißdraht nach vorne gekippt und Maßnahmen ergriffen werden, um die Schlacke in den hinteren Teil des Schmelzbades zu drücken, um Schlackeneinschlüsse zu verhindern.

6) Beim Schweißen von horizontalen Schrägnähten sollte bergauf geschweißt werden, um zu verhindern, dass Schlacke an die Vorderseite des Schmelzbades fließt und um Schlackeneinschlüsse in der Schweißnaht zu vermeiden.

7) Beim Mehrlagen- und Mehrlagenschweißen ist auf die Anzahl und Reihenfolge der Schweißgänge zu achten.

8) Bei T-Stoß-, Eck- und Überlappungsschweißnähten ist bei unterschiedlichen Blechdicken der Winkel des Schweißdrahtes so einzustellen, dass der Lichtbogen auf das dickere Blech gerichtet ist, um eine gleichmäßige Erwärmung beider Bleche zu gewährleisten.

(4) Richtiges Wählen der Methode zum Bewegen der Stange

1) Für Blechdicke <6mm, I-Nut Stumpfschweißen, mit doppelseitigem Schweißen, die vordere Schweißnaht sollte eine gerade Stangenbewegung, etwas langsam, die hintere Schweißnaht sollte auch eine gerade Stangenbewegung verwenden, der Schweißstrom sollte etwas höher sein als der für die vordere Schweißnaht, und die Stangenbewegung sollte schnell sein.

2) Für Blechdicken ≥6mm können je nach Konstruktionsanforderungen neben der I-Nut auch andere Nuttypen (V-Form, Doppel-V-Form, Y-Form usw.) für das Stumpf-Flach-Schweißen verwendet werden, und es kann das Mehrlagenschweißen oder Mehrlagen-Mehrlagenschweißen angewendet werden.

Für die erste Lage (Wurzellage) sollte ein Schweißdraht mit kleinem Durchmesser, niedrigem Schweißstrom und gerader oder sägezahnförmiger Schweißbewegung verwendet werden. Für die nachfolgenden Lagen können Schweißdrähte mit größerem Durchmesser und höheren Schweißströmen mit kurzem Lichtbogen verwendet werden. Die Bewegung des Sägezahnstabs muss auf beiden Seiten der Nut unterbrochen werden, und die Schweißrichtung benachbarter Lagen sollte entgegengesetzt sein, mit versetzten Verbindungen.

3) Für T-Stoß-Kehlnähte mit einer Schweißschenkelgröße <6 mm kann das Einlagenschweißen mit geraden, schrägen Ring- oder Sägezahnbewegungen verwendet werden; bei größeren Schweißschenkelgrößen sollte das Mehrlagenschweißen oder das Mehrlagenschweißen mit mehreren Lagen verwendet werden. Bei der Wurzellage werden immer gerade Stäbe verwendet, bei den nachfolgenden Lagen können schräge Sägezahn- oder schräge Ringstäbe verwendet werden. Beim mehrlagigen Mehrlagenschweißen sollte vorzugsweise mit geraden Stäben geschweißt werden.

4) Bei Überlappungs- und Eckverbindungs-Kehlnähten ist die Stangenbewegung ähnlich wie bei T-Stoß-Kehlnähten.

5) Die Funktionsweise des schiffsförmigen Schweißens ist ähnlich wie beim flachen Stumpfschweißen mit einer Nut.

2. Vertikale Schweißposition

(1) Merkmale der vertikalen Schweißposition

Beim vertikalen Schweißen neigen das geschmolzene Metall und die Schlacke dazu, sich aufgrund der Schwerkraft zu trennen. Wenn die Schmelzbadtemperatur zu hoch ist, neigt das geschmolzene Metall dazu, nach unten zu fließen und Schweißraupen, Hinterschneidungen und Schlackeneinschlüsse zu bilden, wodurch die Schweißnaht ungleichmäßig wird. Die Wurzel der T-Stoß-Schweißnaht neigt zu unvollständigem Eindringen.

Die Einbrandtiefe ist leicht zu kontrollieren, der Elektrodenverbrauch ist höher als beim Flachschweißen, die Produktivität ist jedoch geringer als beim Flachschweißen. Da die Wärme des Lichtbogens beim vertikalen Winkelschweißen in drei Richtungen auf das Werkstück übertragen wird, erfolgt die Abkühlung schnell. Daher kann der Schweißstrom unter den gleichen Bedingungen wie beim vertikalen Stumpfschweißen etwas höher sein, um eine gute Verschmelzung der beiden Bleche zu gewährleisten.

(2) Elektrodenwinkel in vertikaler Schweißposition

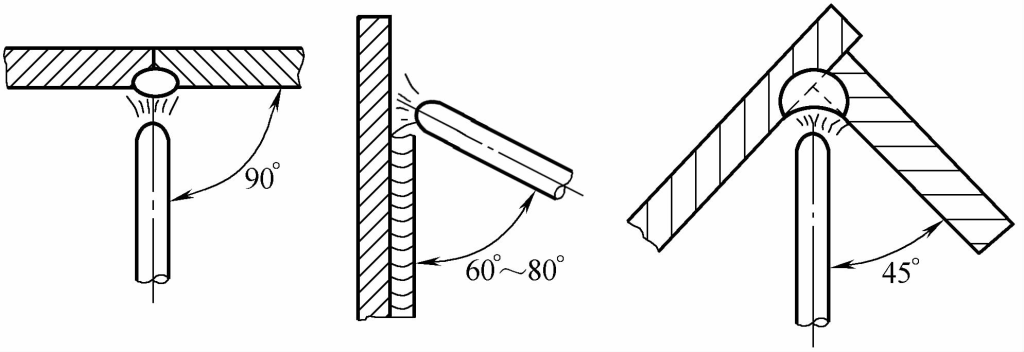

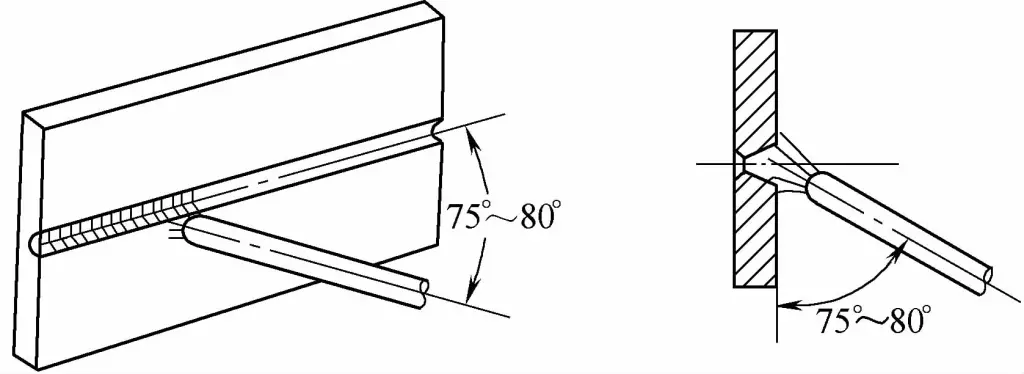

Vertikale Schweißpositionen unterscheiden sich nach der Dicke des Werkstücks, einschließlich des vertikalen Stumpfschweißens von dünnen Blechen und des vertikalen Stumpfschweißens von dicken Blechen; nach der Art der Verbindung können sie in vertikales I-Nut-Stumpfschweißen und T-Stoß-Winkelschweißen unterteilt werden; nach dem Schweißverfahren können sie in vertikales Aufwärtsschweißen und vertikales Abwärtsschweißen unterteilt werden. Der Elektrodenwinkel in vertikaler Schweißposition ist in Abbildung 5-27 dargestellt.

(3) Eckpunkte der vertikalen Schweißposition

Beim vertikalen Schweißen sollten die Zange und die Elektrode nach dem Einspannen der Elektrode durch die Schweißzange in einer geraden Linie stehen, wie in Abbildung 5-28 gezeigt. Der Körper des Schweißers sollte nicht direkt auf die Schweißnaht gerichtet sein, sondern leicht nach links oder rechts (für Linkshänder), um die Bedienung der rechten Hand (für Linkshänder), die die Schweißzange hält, zu erleichtern.

In der Produktion wird in der Regel vertikal nach oben geschweißt, und für das vertikale Schweißen nach unten sind spezielle Elektroden erforderlich, um die Schweißqualität zu gewährleisten. Beim Vertikalschweißen sollte der Schweißstrom 10% bis 15% niedriger sein als beim Flachschweißen, und es sollte ein kleinerer Elektrodendurchmesser (<4mm) verwendet werden, wobei der richtige Elektrodenwinkel beibehalten werden sollte. Verwenden Sie einen kurzen Lichtbogen, um den Abstand zwischen dem Tropfenübergang und dem Schweißbad zu verringern.

(4) Richtige Auswahl der Elektrodenhandhabungsmethode

1) Beim vertikalen Aufwärtsschweißen von I-Nut-Stumpfstößen aus dünnem Blech sollte die üblicherweise verwendete maximale Lichtbogenlänge ≤6 mm sein, und es können geradlinige, zickzackförmige, sichelförmige Elektrodenmanipulationen oder Skip-Schweißen verwendet werden.

2) Bei anderen Formen des vertikalen Nutstumpfschweißens wird die erste Schweißlage oft mit Überspringschweißen oder halbmondförmiger, dreieckiger Elektrodenmanipulation mit kleiner Amplitude ausgeführt, und für die nachfolgenden Lagen können halbmondförmige oder zickzackförmige Elektrodenmanipulationsmethoden verwendet werden.

3) Beim vertikalen T-Stoß-Schweißen sollte die Elektrode auf beiden Seiten und in der oberen Ecke der Schweißnaht eine angemessene Verweilzeit haben, und der Ausschlag der Elektrode sollte die Breite der Schweißnaht nicht überschreiten. Die Handhabung der Elektrode ist ähnlich wie bei den anderen Formen des Rillenstumpfschweißens.

4) Beim Schweißen der Decklage sollte die Elektrodenhandhabungsmethode entsprechend den Anforderungen an die Schweißfläche gewählt werden. Bei etwas höheren Anforderungen an die Schweißnahtoberfläche kann die halbmondförmige Elektrodenmanipulation verwendet werden, und wenn nur eine glatte Schweißnahtoberfläche erforderlich ist, kann die Zickzack-Methode verwendet werden.

3. Horizontale Schweißposition

(1) Merkmale der horizontalen Schweißposition

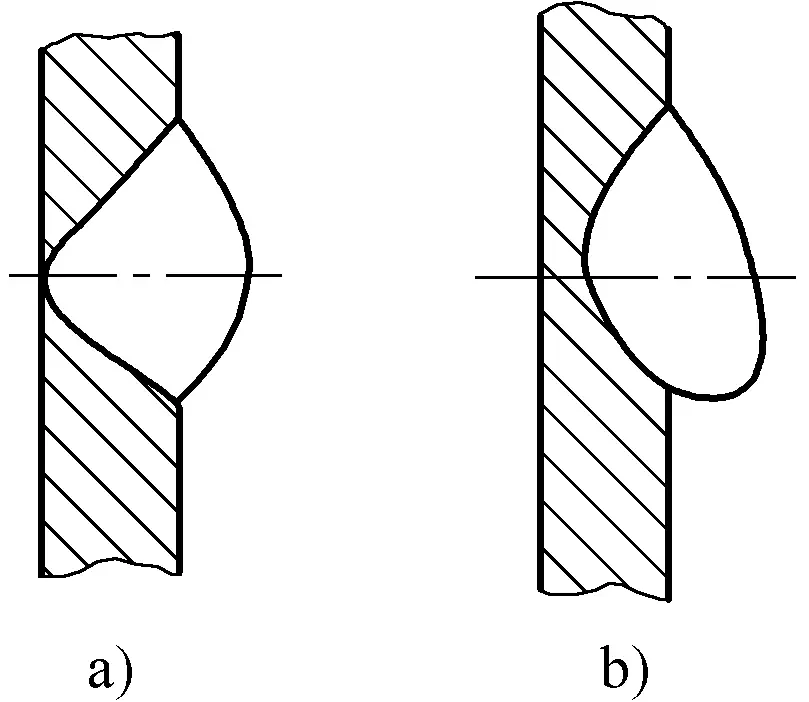

Das geschmolzene Metall neigt dazu, durch sein eigenes Gewicht auf die Rille zu fallen, was zu Hinterschneidungen an der Oberseite der Rille führt und eine tropfenförmige Schweißnaht bildet, wie in Abbildung 5-29b dargestellt. Das geschmolzene Metall und die Schlacke sind leicht zu trennen.

a) Normale Horizontalschweißnaht

b) Tränenförmige horizontale Schweißnaht

(2) Elektrodenwinkel in horizontaler Schweißposition

Beim horizontalen Schweißen arbeitet der Schweißer am besten im Stehen. Wenn möglich, ist die Hand oder der Arm, der den Gesichtsschutzschild hält, die beste Stütze, um den Körper des Schweißers beim Stehen und Schweißen stabil zu halten. Der Startpunkt des Lichtbogens sollte sich direkt vor dem Schweißer befinden.

Während des Schweißens muss der Schweißer nach Abschluss jeder Elektrode seine Standposition so verändern, dass er immer direkt auf die Schweißnaht blickt. Der Oberkörper des Schweißers sollte sich mit dem Lichtbogen nach vorne bewegen, aber die Augen müssen immer noch einen gewissen Abstand zum Lichtbogen einhalten. Achten Sie auch darauf, den Winkel zwischen Elektrode und Werkstück einzuhalten, um ein übermäßiges Abtropfen von geschmolzenem Metall zu vermeiden. Der Elektrodenwinkel in der horizontalen Schweißposition ist in Abbildung 5-30 dargestellt.

(3) Die wichtigsten Punkte der horizontalen Schweißposition

1) Für das horizontale Stumpfschweißen verwenden Sie im Allgemeinen eine V- oder K-förmige Nut, und für Stumpfschweißungen mit einer Blechdicke von 3~4mm verwenden Sie eine I-förmige Nut für beidseitiges Schweißen.

2) Verwenden Sie eine Elektrode mit kleinem Durchmesser, der Schweißstrom sollte kleiner sein als beim Flachschweißen; durch den kurzen Lichtbogen kann der Fluss des geschmolzenen Metalls besser kontrolliert werden.

3) Beim horizontalen Schweißen dicker Bleche ist es ratsam, mehrlagig und mehrlagig zu arbeiten. Schweißverfahren für andere Schweißnähte als die Wurzellage.

4) Beim Mehrlagen- und Mehrlagenschweißen ist besonders auf den Überlappungsabstand zwischen den Lagen zu achten. Jeder Durchgang sollte bei 1/3 der vorherigen Schweißnaht beginnen, um Unebenheiten in der Schweißnaht zu vermeiden.

5) Halten Sie je nach Situation einen geeigneten Elektrodenwinkel ein, und die Schweißgeschwindigkeit sollte leicht schnell und gleichmäßig sein.

(4) Richtige Auswahl der Elektrodenhandhabungsmethode

1) Beim horizontalen Stumpfschweißen mit I-Nut ist es besser, für die Stirnschweißung eine hin- und hergehende, geradlinige Elektrodenhandhabung zu verwenden, für etwas dickere Stücke eignet sich eine geradlinige oder leicht schraubenförmige Form, und für die Gegenschweißung eine geradlinige Methode mit einem entsprechend erhöhten Schweißstrom.

2) Für das Stumpfschweißen mit anderen Arten von Nuten und das mehrlagige horizontale Schweißen kann eine geradlinige Elektrodenmanipulation verwendet werden, wenn der Spalt klein ist; für das Wurzellagenschweißen, wenn der Spalt groß ist, sollte eine hin- und hergehende geradlinige Methode verwendet werden, und für nachfolgende Lagen beim mehrlagigen Schweißen kann eine schraubenförmige Form verwendet werden, und eine geradlinige Methode ist für das mehrlagige und mehrlagige Schweißen empfehlenswert.

4. Schweißen in Überkopfposition

(1) Merkmale des Schweißens in Überkopfposition

Aufgrund der Schwerkraft neigt das geschmolzene Metall dazu, nach unten zu fallen, was es schwierig macht, die Form und Größe des Schweißbads zu kontrollieren. Die Handhabung der Elektrode ist schwierig, und es ist schwierig, eine glatte Oberfläche auf dem Schweißstück zu erzielen, was zu Defekten wie Schlackeneinschlüssen, unvollständigem Eindringen, konkaven Schweißraupen und schlechter Schweißnahtbildung führt. Fließendes geschmolzenes Metall neigt zu Spritzern und Ausbreitung, und wenn es nicht richtig geschützt ist, kann es leicht zu Verbrennungsunfällen kommen. Überkopfschweißen ist weniger effizient als Schweißen in anderen räumlichen Positionen.

(2) Elektrodenwinkel in der Überkopfposition

Je nach Abstand zwischen Schweißer und Werkstück kann der Schweißer eine stehende, hockende oder sitzende Position einnehmen, in einigen Fällen auch eine liegende Position, bei der der Schweißer mit dem Gesicht nach oben auf dem Boden liegt und die Schweißzange über Kopf hält. Beim Überkopfschweißen ist die Arbeitsintensität hoch und die Schweißqualität instabil; es wird in der Regel für Notreparaturen verwendet und eignet sich nicht für die Massenproduktion.

Während des Schweißens sollten die Arme des Schweißers vom Körper entfernt sein, der Unterarm sollte aufgerichtet sein, Ober- und Unterarm bilden natürlich einen Winkel zur Unterstützung, der Schwerpunkt sollte auf dem Gelenk an der Basis des Oberarms oder auf dem Ellbogen liegen, die Bewegung des Schweißdrahtes sollte durch das Handgelenk erfolgen, der Oberarm sollte sich allmählich heben und nach vorne bewegen, wenn der Schweißdraht schmilzt, die Augen sollten der Bewegung des Lichtbogens folgen, um das Schweißen zu beobachten, und der Kopf und der Oberkörper sollten sich ebenfalls leicht nach vorne neigen, wenn sich der Schweißdraht bewegt.

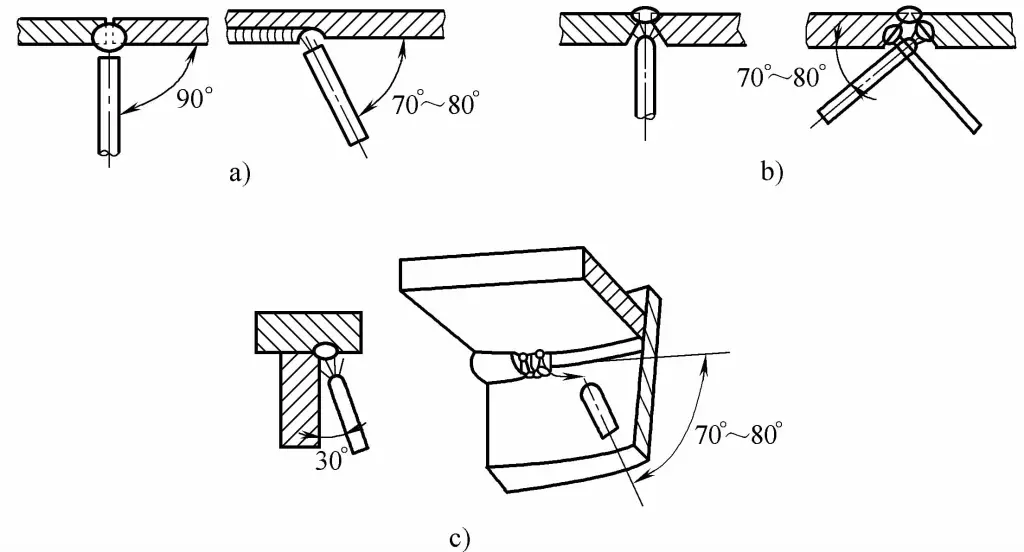

Vor dem Überkopfschweißen muss der Schweißer die für das Überkopfschweißen erforderliche Schutzkleidung tragen, die Knöpfe schließen, ein Handtuch fest um den Hals wickeln, eine Schalmütze und hitzebeständige Schuhe tragen, um zu verhindern, dass geschmolzenes Eisen herunterfällt und Metallspritzer die Haut verbrühen. Der Schweißer hält die Schweißzange und ändert den Winkel des Schweißdrahtes je nach Situation und kann das zu schweißende Teil auch in eine flache oder waagerechte Schweißposition kippen. Der Winkel des Schweißdrahtes in der Überkopfposition ist in Abbildung 5-31 dargestellt.

a) I-Nut-Stumpfschweißen über Kopf

b) Andere Rillenstumpfschweißung über Kopf

c) T-Stoß Überkopf-Winkelschweißen

(3) Die wichtigsten Punkte beim Schweißen in Überkopfposition

1) Wenn die Dicke des Werkstücks ≤4 mm ist, wird das I-Nut-Stumpfschweißen für das Überkopfschweißen mit einem Schweißdraht von 3,2 mm Durchmesser verwendet, und der Schweißstrom sollte angemessen sein. Wenn die Dicke des Werkstücks ≥5mm ist, wird das V-Nut-Mehrlagen-Mehrlagenschweißen verwendet.

2) Wenn die Schweißnaht 8mm, verwenden Sie Multi-Layer-Multi-Pass-Schweißen.

3) Um den Tropfenübergang zu erleichtern und Metalltropfen und Spritzer während des Schweißens zu reduzieren, sollte die kürzestmögliche Lichtbogenlänge verwendet werden.

4) Verwenden Sie für die Wurzellagenschweißung eine Elektrode mit kleinem Durchmesser und niedrigem Schweißstrom, um Unterschnitt und Schlackeneinschlüsse auf beiden Seiten der Schweißnaht zu vermeiden.

(4) Richtige Wahl der Elektrodenmanipulationsmethode

1) Bei kleinen Spalten verwenden Sie eine gerade Elektrodenhandhabung für das I-Nut-Stumpfüberkopfschweißen; bei größeren Spalten verwenden Sie eine gerade hin- und hergehende Elektrodenhandhabung.

2) Bei anderen Arten des mehrlagigen Überkopfschweißens mit Fugenstumpf sollte die Elektrodenmanipulationsmethode für die Wurzellage auf der Grundlage der Größe des Fugenspalts gewählt werden, wobei entweder eine gerade oder eine hin- und hergehende gerade Methode verwendet wird. Für die nachfolgenden Lagen kann eine Zickzack- oder Halbmondmethode verwendet werden. Beim mehrlagigen Mehrlagenschweißen sollte eine gerade Manipulationsmethode verwendet werden, und unabhängig von der verwendeten Methode sollte jeder Übergang von geschmolzenem Metall in das Schmelzbad nicht zu groß sein.

3) Für das T-Stoß-Überkopfschweißen kann bei einer kleinen Kehlnaht eine gerade oder hin- und hergehende Elektrodenmanipulationsmethode verwendet werden, die mit einer einlagigen Schweißung abgeschlossen wird; bei einer großen Kehlnaht kann eine mehrlagige oder mehrlagige Schweißung verwendet werden, wobei die erste Lage eine gerade Manipulation verwendet und die nachfolgenden Lagen eine schräge Dreiecks- oder schräge Ringmanipulationsmethode verwenden können.