Im Bereich der Hochleistungswerkstoffe gibt es nur wenige Legierungen, die so viel Respekt genießen wie Stellite 21 und Stellite 6. Diese für ihre außergewöhnliche Verschleißfestigkeit und Haltbarkeit bekannten Kobalt-Chrom-Legierungen sind in Branchen, in denen Langlebigkeit und Leistung unter extremen Bedingungen von größter Bedeutung sind, unverzichtbar. Dennoch bleibt die Frage: Was unterscheidet Stellite 21 von Stellite 6? In diesem umfassenden Vergleich befassen wir uns mit den nuancierten Unterschieden in der chemischen Zusammensetzung, den mechanischen Eigenschaften und der Eignung für verschiedene Hochtemperaturanwendungen. Ganz gleich, ob Sie sich mit den Herausforderungen von Ventilverkleidungen in petrochemischen Anlagen auseinandersetzen oder die Zuverlässigkeit in der Energieerzeugung sicherstellen wollen, es ist wichtig, die Stärken und Grenzen dieser Werkstoffe zu kennen. Erforschen Sie mit uns, welche Legierung sich als die beste Wahl für Ihre spezifischen industriellen Anforderungen herausstellt.

Überblick über Stellit-Legierungen

Einführung in Stellit-Legierungen

Stellite-Legierungen sind Superlegierungen auf Kobalt-Chrom-Basis, die für ihre hervorragende Verschleißfestigkeit, Hochtemperaturfestigkeit und Korrosionsbeständigkeit bekannt sind. Diese Eigenschaften machen Stellite-Legierungen besonders wertvoll für anspruchsvolle industrielle Anwendungen, bei denen Langlebigkeit und Zuverlässigkeit an erster Stelle stehen. Zu den Hauptbestandteilen von Stellite-Legierungen gehören Kobalt, Chrom und Wolfram, wobei bestimmte Varianten zusätzliche Elemente wie Molybdän und Kohlenstoff enthalten, um bestimmte Eigenschaften zu verbessern.

Die Bedeutung von Hochleistungswerkstoffen in der Industrie

In der heutigen Industrielandschaft sind Hochleistungswerkstoffe wie Stellite-Legierungen entscheidend für die Verbesserung der Effizienz, Langlebigkeit und Sicherheit kritischer Komponenten. Ihre Fähigkeit, extremen Bedingungen standzuhalten - hohen Temperaturen, korrosiven Umgebungen und starker mechanischer Beanspruchung - stellt sicher, dass Maschinen zuverlässig und mit minimalen Ausfallzeiten arbeiten, was in Sektoren wie der Luft- und Raumfahrt, der Öl- und Gasindustrie und der Energieerzeugung, wo der Ausfall von Komponenten erhebliche finanzielle Verluste und Sicherheitsrisiken verursachen kann, von entscheidender Bedeutung ist.

Wichtige industrielle Anwendungen

Ventilgarnitur

In der Petrochemie sowie in der Öl- und Gasindustrie sind Ventilgarnituren oft rauen Bedingungen wie hohen Drücken, korrosiven Flüssigkeiten und abrasiven Materialien ausgesetzt. Stellite-Legierungen mit ihrer hervorragenden Verschleiß- und Korrosionsbeständigkeit sind ideal für diese Anwendungen. Stellite 21 und Stellite 6 werden häufig für Ventilsitze, -schäfte und andere kritische Ventilkomponenten verwendet, um eine lang anhaltende Leistung und Zuverlässigkeit zu gewährleisten.

Petrochemie

Die petrochemische Industrie benötigt Werkstoffe, die korrosiven Chemikalien, hohen Temperaturen und mechanischem Verschleiß widerstehen können. Stellit-Legierungen werden häufig in Pumpen, Ventilen und anderen Anlagen verwendet, um diese Anforderungen zu erfüllen. Ihre Fähigkeit, die strukturelle Integrität aufrechtzuerhalten und der Zersetzung zu widerstehen, macht sie für die Aufrechterhaltung der Effizienz und Sicherheit petrochemischer Prozesse von unschätzbarem Wert.

Stromerzeugung

Bei der Energieerzeugung, insbesondere bei Gas- und Dampfturbinen, sind die Bauteile extremen Temperaturen und mechanischen Belastungen ausgesetzt. Hier zeichnen sich Stellite-Legierungen in Turbinenschaufeln, Düsen und anderen Hochtemperaturteilen durch ihre überlegene Festigkeit und Beständigkeit gegen Oxidation und Verschleiß aus. Dadurch wird sichergestellt, dass Energieerzeugungssysteme über lange Zeiträume effizient und zuverlässig arbeiten können.

Verständnis von Stellite 21

Stellite 21 ist eine Kobalt-Chrom-Legierung, die für ihre außergewöhnliche Beständigkeit gegen Kavitation, Erosion, Korrosion und hohe Temperaturen bekannt ist. Ihre Zusammensetzung umfasst in der Regel Kobalt, Chrom, Molybdän und einen geringen Anteil an Kohlenstoff. Die ausgewogene Zusammensetzung der Legierung gewährleistet, dass die mechanischen Eigenschaften bis zu 500 °C erhalten bleiben, wodurch sie sich besonders für Hochtemperaturanwendungen eignet, während das Vorhandensein von Chrom eine ausgezeichnete Korrosionsbeständigkeit verleiht und Molybdän die Festigkeit und Härte erhöht. Der im Vergleich zu anderen Stellite-Legierungen niedrigere Kohlenstoffgehalt trägt zu seiner hervorragenden Zähigkeit und Duktilität bei.

Stellite 21 wird häufig in Industriezweigen verwendet, in denen Materialien unter extremen Bedingungen eingesetzt werden müssen. Zu seinen wichtigsten Anwendungen gehören:

- Ventilgarnituren in der Petrochemie und Energieerzeugung: Stellite 21 ist aufgrund seiner Verschleiß- und Korrosionsbeständigkeit ideal für Ventilsitze, Ventilschäfte und andere kritische Ventilkomponenten. Dadurch eignet es sich für den Einsatz in aggressiven Umgebungen, in denen Ventile hohen Drücken, korrosiven Flüssigkeiten und abrasiven Materialien ausgesetzt sind.

- Durchflusskontrollsysteme für Bohrlöcher: In der Öl- und Gasindustrie sind Bohrlochwerkzeuge starken mechanischen Belastungen und korrosiven Umgebungen ausgesetzt, so dass die Langlebigkeit, Verschleiß- und Korrosionsbeständigkeit von Stellite 21 ideal für diese Anwendungen ist.

- Lager und Ventilsitze: Die Fähigkeit der Legierung, Metall-auf-Metall-Verschleiß zu widerstehen, macht sie zu einer ausgezeichneten Wahl für Lager und Ventilsitze in verschiedenen mechanischen Systemen.

- Schneidewerkzeuge: Die Härte und Verschleißfestigkeit von Stellite 21 sind bei der Herstellung von Schneidwerkzeugen, die eine lange Schärfe und Haltbarkeit erfordern, von Vorteil.

- Medizinische Implantate: Stellite 21 wird aufgrund seiner Biokompatibilität und Korrosionsbeständigkeit auch in medizinischen Implantaten verwendet. Dadurch eignet es sich für den langfristigen Einsatz in Hüft- und Knieprothesen, bei denen die Beständigkeit gegenüber Körperflüssigkeiten entscheidend ist.

Vorteile und Beschränkungen

Vorteile

- Stabilität bei hohen Temperaturen: Stellite 21 behält seine mechanischen Eigenschaften bis zu 500 °C bei und eignet sich daher für Hochtemperaturanwendungen wie Turbinenschaufeln und Motorventile.

- Korrosionsbeständigkeit: Die ausgezeichnete Korrosionsbeständigkeit der Legierung, insbesondere in biologischen und chemischen Umgebungen, macht sie für medizinische Implantate und petrochemische Anwendungen geeignet.

- Zähigkeit und Duktilität: Im Vergleich zu anderen Stellite-Legierungen bietet Stellite 21 eine höhere Zähigkeit und Duktilität. Diese Ausgewogenheit der Eigenschaften erhöht die Riss- und Bruchfestigkeit bei Stößen und macht es für Anwendungen geeignet, bei denen mechanische Stöße ein Problem darstellen.

- Abnutzungswiderstand: Stellite 21 ist wirksam gegen Metall-auf-Metall-Verschleiß und damit ideal für Anwendungen mit Gleit- oder Rollkontakt.

Beschränkungen

- Kosten: Der hohe Kobaltgehalt in Stellite 21 trägt zu seinen Kosten bei, was für einige Anwendungen ein limitierender Faktor sein kann.

- Bearbeitbarkeit: Stellite 21 kann zwar mit verschiedenen Techniken bearbeitet werden, einschließlich Gießen und Pulvermetallurgie, aber seine Härte kann bei der Bearbeitung und beim Schweißen zu Problemen führen. Für eine effektive Bearbeitung dieses Materials sind oft spezielle Geräte und Techniken erforderlich.

- Begrenzte Abriebfestigkeit: Obwohl Stellite 21 gegen Metall-auf-Metall-Verschleiß beständig ist, eignet es sich im Vergleich zu anderen Stellite-Legierungen wie Stellite 6 weniger gut für Anwendungen mit starkem Hartpartikelabrieb.

Die einzigartige Kombination von Hochtemperaturstabilität, Korrosionsbeständigkeit, Zähigkeit und Verschleißfestigkeit von Stellite 21 macht es zu einem unschätzbaren Werkstoff für kritische Anwendungen in verschiedenen Branchen. Seine Eigenschaften gewährleisten eine zuverlässige Leistung in rauen Umgebungen und machen ihn zu einer bevorzugten Wahl für anspruchsvolle Anwendungen.

Verständnis von Stellite 6

Zusammensetzung und Eigenschaften

Stellite 6 ist eine Kobalt-Chrom-Legierung, die für ihre außergewöhnliche Verschleißfestigkeit und ihre Fähigkeit, unter extremen Bedingungen zu arbeiten, bekannt ist. Zu den Hauptbestandteilen von Stellite 6 gehören Kobalt (Co), Chrom (Cr) und Wolfram (W), wobei zusätzliche Elemente wie Kohlenstoff (C) und Nickel (Ni) die Eigenschaften verbessern.

Zusammensetzung

- Kobalt (Co): Bildet die Basis der Legierung und bietet eine hervorragende Hochtemperaturfestigkeit und Verschleißfestigkeit.

- Chrom (Cr): Verleiht Korrosionsbeständigkeit und Härte.

- Wolfram (W): Erhöht die Verschleißfestigkeit und die Hochtemperaturhärte der Legierung.

- Kohlenstoff (C): Trägt zur Bildung von Karbiden bei, die für die Verschleißfestigkeit entscheidend sind.

- Nickel (Ni): Verbessert die Zähigkeit und Korrosionsbeständigkeit der Legierung.

Eigenschaften

- Härte und Abriebfestigkeit: Stellite 6 weist eine beträchtliche Härte bis zu 500°C (930°F) auf, und das Vorhandensein komplexer Karbide in der Legierungsmatrix sorgt für eine hervorragende Beständigkeit gegen Verschleiß, Abrieb und Erosion.

- Korrosionsbeständigkeit: Stellite 6 weist eine ausgezeichnete Beständigkeit gegen verschiedene Formen von Korrosion auf, einschließlich Lochfraß und Spaltkorrosion, insbesondere in marinen und chemischen Umgebungen.

- Schlagzähigkeit: Die Legierung bietet eine gute Beständigkeit gegen Schlag- und Kavitationserosion, was für dynamische Anwendungen unerlässlich ist.

- Thermische Stabilität: Es behält seine mechanischen Eigenschaften auch bei hohen Temperaturen bei, was für Anwendungen mit Temperaturschwankungen und hohen Temperaturen entscheidend ist.

Hauptanwendungen und Eignung

Stellite 6 wird aufgrund seiner robusten Leistungsmerkmale in verschiedenen Branchen eingesetzt.

Luft- und Raumfahrt

Die Fähigkeit der Legierung, hohen Temperaturen zu widerstehen und verschleißfest zu sein, macht sie ideal für Komponenten der Luft- und Raumfahrt wie Turbinenschaufeln, Schaufeln und Abgassysteme.

Öl und Gas

- Ventilsitze und Pumpenkomponenten: Im Öl- und Gassektor wird Stellite 6 aufgrund seiner Verschleiß- und Korrosionsbeständigkeit in großem Umfang für Ventilsitze, -schäfte und Pumpenkomponenten verwendet.

- Bohrer-Einsätze: Aufgrund ihrer Zähigkeit und Abriebfestigkeit eignet sich die Legierung für Bohrkroneneinsätze und Bohrlochwerkzeuge.

Marine

- Propellerwellen und Ventile: Die Korrosions- und Verschleißbeständigkeit von Stellite 6 gegenüber Seewasser macht es zu einer ausgezeichneten Wahl für Schiffsanwendungen wie Propellerwellen und Ventile.

- Hydraulische Komponenten: Die Beständigkeit der Legierung unter hohem Druck und korrosiven Bedingungen ist für Hydrauliksysteme in der Schifffahrt von Vorteil.

Medizin und Zahnmedizin

- Chirurgische Instrumente: Stellite 6 wird aufgrund seiner Biokompatibilität, seiner Verschleißfestigkeit und seiner Fähigkeit, die Schärfe beizubehalten, für chirurgische Instrumente verwendet.

- Schneidewerkzeuge: Dank seiner Härte und Kantenfestigkeit eignet es sich für zahnmedizinische Schneidwerkzeuge und andere Präzisionsinstrumente.

Automobilindustrie

- Auslassventile: In der Automobilindustrie wird Stellite 6 für Auslassventile verwendet, da es hohen Temperaturen und korrosiven Abgasen standhält.

- Turbolader-Komponenten: Die Hochtemperaturleistung und die Verschleißfestigkeit der Legierung sind für Turboladeranwendungen von Vorteil.

Vorteile und Beschränkungen

Vorteile

- Leistung bei hohen Temperaturen: Stellite 6 behält seine Härte und Verschleißfestigkeit auch bei hohen Temperaturen bei und eignet sich daher für Hochtemperaturanwendungen.

- Vielseitigkeit: Die Eigenschaften der Legierung machen sie anpassungsfähig für eine breite Palette von Anwendungen in verschiedenen Branchen.

- Dauerhaftigkeit: Die Verschleiß-, Korrosions- und Stoßfestigkeit von Stellite 6 gewährleistet auch in rauen Umgebungen eine lang anhaltende Leistung.

Beschränkungen

- Kosten: Der hohe Kobaltgehalt macht Stellite 6 relativ teuer, was seine Verwendung in einigen Anwendungen einschränken kann.

- Bearbeitbarkeit: Seine Härte erfordert spezielle Werkzeuge und Techniken für die Bearbeitung, was die Komplexität und die Kosten der Herstellung erhöht.

- Herausforderungen beim Schweißen: Beim Schweißen von Stellite 6 sind besondere Verfahren erforderlich, um Risse zu vermeiden und die Integrität der Verbindung zu gewährleisten.

Vergleichende Analyse: Stellit 21 gegenüber Stellit 6

Vergleich der Materialeigenschaften

Beim Vergleich von Stellite 21 und Stellite 6 ist es wichtig, die Materialeigenschaften zu berücksichtigen, die einen großen Einfluss auf die Leistung bei verschiedenen Anwendungen haben.

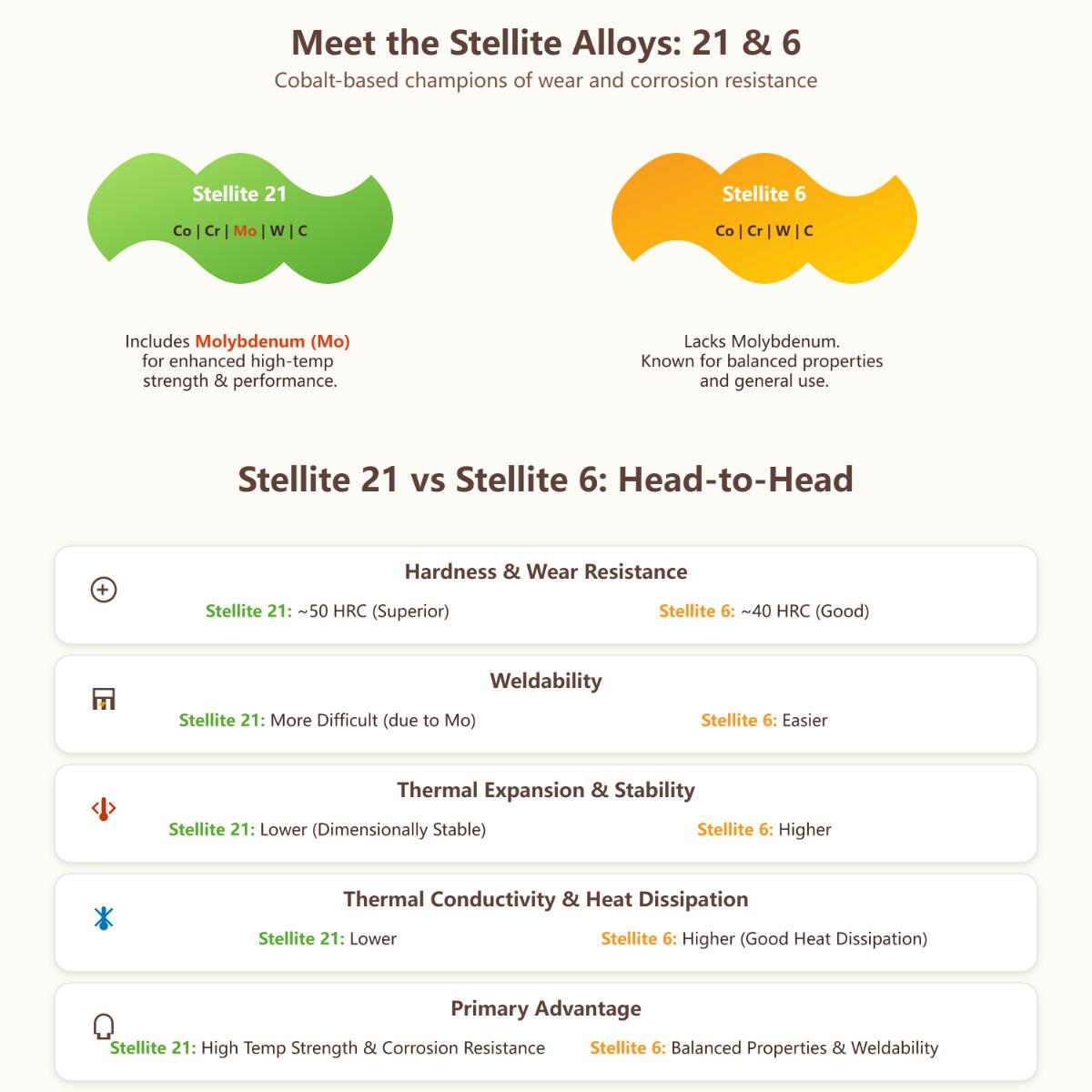

Chemische Zusammensetzung

Stellite 21 besteht aus einem hohen Anteil an Kobalt und Chrom, die seine Korrosionsbeständigkeit und Stabilität bei hohen Temperaturen verbessern. Außerdem enthält es Molybdän und Nickel, was seine Festigkeit und Zähigkeit erhöht. Im Gegensatz zu Stellite 6 enthält es kein Wolfram und hat einen geringeren Kohlenstoffgehalt, was es zäher, aber etwas weniger verschleißfest macht.

Stellit 6 zeichnet sich durch das Vorhandensein von Kobalt, Chrom, Wolfram und Kohlenstoff aus. Das Fehlen von Molybdän schränkt seine Hochtemperaturfestigkeit im Vergleich zu Stellit 21 ein. Wolfram in Stellit 6 erhöht die Verschleißfestigkeit und die Härte. Die ausgewogene Zusammensetzung von Stellite 6 ist optimiert für Verschleißfestigkeit und Korrosionsbeständigkeit bei gleichzeitiger Beibehaltung einer moderaten Zähigkeit.

Mechanische Eigenschaften

Stellit 21 hat beim Gießen in der Regel eine Härte von etwa 40 HRC, die durch Wärmebehandlung auf 50 HRC ansteigen kann, was die Verschleißfestigkeit erhöht. Im Gegensatz dazu bleibt Stellit 6 in der Regel bei etwa 40 HRC und wird seltener wärmebehandelt.

Die Streckgrenze von Stellite 21 ist aufgrund seines Molybdängehalts höher, so dass es höheren Belastungen standhalten kann, bevor es sich dauerhaft verformt. Dies macht es vorteilhaft für Anwendungen mit schweren Lasten und Stößen.

Stellite 21 hat einen niedrigeren Elastizitätsmodul, wodurch es weniger steif und duktiler ist. Umgekehrt hat Stellite 6 einen höheren Elastizitätsmodul, der eine größere Steifigkeit und Biegefestigkeit bietet, was für Anwendungen, die Steifigkeit erfordern, von Vorteil ist.

Physikalische Eigenschaften

Beide Legierungen haben eine ähnliche Dichte von etwa 8,4 g/cm³.

Stellite 21 hat eine etwas geringere Wärmeleitfähigkeit als Stellite 6 und eignet sich daher besser für Hochtemperaturanwendungen, bei denen die Dimensionsstabilität entscheidend ist. Die höhere Wärmeleitfähigkeit von Stellite 6 ist für die Wärmeableitung von Vorteil, um thermische Schäden zu vermeiden.

Stellit 21 weist einen geringeren Wärmeausdehnungskoeffizienten auf, was zu einer geringeren Ausdehnung bei höheren Temperaturen und einer größeren Dimensionsstabilität führt. Stellit 6, mit einem höheren Wärmeausdehnungskoeffizienten, neigt dazu, sich bei Wärme stärker auszudehnen.

Verschleiß- und Korrosionsbeständigkeit

Stellite 6 bietet aufgrund seines höheren Wolfram- und Kohlenstoffgehalts eine höhere Verschleißfestigkeit und ist daher ideal für abrasive Umgebungen. Stellite 21 ist zwar nicht so verschleißfest, kompensiert dies aber durch bessere Zähigkeit und Beständigkeit gegen Abrieb.

Der höhere Chrom- und Kobaltgehalt von Stellite 21 zusammen mit Molybdän verleihen ihm eine hervorragende Korrosionsbeständigkeit, insbesondere in oxidierenden und korrosiven Hochtemperaturumgebungen. Stellite 6 bietet zwar ebenfalls eine gute Korrosionsbeständigkeit, ist aber bei höheren Temperaturen weniger wirksam als Stellite 21.

Leistung bei Hochtemperaturanwendungen

Stellite 21 ist aufgrund seiner geringeren Wärmeleitfähigkeit und seines geringeren Wärmeausdehnungskoeffizienten besser für Hochtemperaturanwendungen geeignet und gewährleistet Dimensionsstabilität bei Temperaturschwankungen. Stellite 6, mit höherer Wärmeleitfähigkeit, eignet sich für Anwendungen, die eine schnelle Wärmeabfuhr erfordern.

Die Zusammensetzung der Legierung, einschließlich eines höheren Chrom- und Kobaltgehalts, erhöht die Oxidationsbeständigkeit von Stellite 21 und macht es ideal für Hochtemperaturanwendungen. Obwohl Stellite 6 eine gute Oxidationsbeständigkeit bietet, ist es in extrem heißen Umgebungen nicht so effektiv wie Stellite 21.

Eignung für industrielle Anwendungen

Anwendungsfälle in der petrochemischen Industrie

Stellit 21 wird bevorzugt für Anwendungen eingesetzt, die eine hohe Temperaturstabilität und Korrosionsbeständigkeit erfordern, wie z. B. Ventilgarnituren und Durchflussregelungsbaugruppen im Bohrloch. Stellit 6 eignet sich für Anwendungen, bei denen es auf Verschleißfestigkeit ankommt, wie z. B. Ventilsitze und Pumpenkomponenten.

Anwendungen in der Stromerzeugung

Stellit 21 ist aufgrund seiner hervorragenden thermischen Stabilität und Oxidationsbeständigkeit ideal für Turbinenschaufeln und Hochtemperaturkomponenten. Stellit 6 wird bevorzugt für Teile verwendet, die extreme Verschleißfestigkeit und Steifigkeit erfordern, wie z. B. Auslassventile und Turboladerkomponenten.

Andere relevante Branchen

Aufgrund seiner Hochtemperaturbeständigkeit eignet sich Stellite 21 für Turbinenschaufeln und andere Hochtemperaturbauteile in der Luft- und Raumfahrt. Die Verschleißfestigkeit von Stellite 6 ist vorteilhaft für Teile, die Abrieb ausgesetzt sind.

Die Zähigkeit und Schlagfestigkeit von Stellite 21 ist für Schneidwerkzeuge und schwere Maschinen von Vorteil. Die Steifigkeit und Verschleißfestigkeit von Stellite 6 ist ideal für Präzisionsinstrumente und verschleißfeste Teile.

Schweißen und Bearbeitbarkeit

Stellite 6 ist im Allgemeinen leichter zu bearbeiten und zu schweißen als Stellite 21 und eignet sich daher für komplexe Formen und Reparaturen. Der höhere Legierungsgehalt von Stellite 21 und die Anforderungen an die Wärmebehandlung können das Schweißen und die Bearbeitung erschweren, führen aber zu einer besseren Leistung nach der Fertigung.

Technische Spezifikationen für industrielle Anwendungen

Einhaltung von Normen

Die Einhaltung von Industrienormen gewährleistet die Zuverlässigkeit und Leistungsfähigkeit von Stellite-Legierungen in industriellen Anwendungen. Sowohl Stellite 21 als auch Stellite 6 erfüllen verschiedene ASTM-Normen, in denen die Anforderungen an die Zusammensetzung, die mechanischen Eigenschaften und die Prüfverfahren festgelegt sind.

ASTM-Normen

- Stellit 21: Entspricht in der Regel den Normen ASTM F75 und ASTM F1537, die die Spezifikationen für Kobalt-Chrom-Molybdän-Legierungen für medizinische Implantate und Hochtemperaturanwendungen festlegen.

- Stellit 6: Entspricht im Allgemeinen den Normen ASTM F75 und ASTM B815, in denen die Eigenschaften von Kobalt-Chrom-Wolfram-Legierungen für verschleißfeste Anwendungen beschrieben sind.

Detaillierte technische Datenblätter

Technische Datenblätter, wie z. B. das Stellite 21-Datenblatt, bieten umfassende Informationen über Eigenschaften und Verarbeitung und helfen Ingenieuren bei der Auswahl des richtigen Materials für ihre Anwendungen.

Stellite 21 Datenblatt

- Chemische Zusammensetzung: Kobalt (Co), Chrom (Cr), Molybdän (Mo), Kohlenstoff (C), Nickel (Ni)

- Mechanische Eigenschaften:

- Härte: 40-50 HRC (wärmebehandelt)

- Streckgrenze: Höher aufgrund des Mo-Gehalts

- Elastizitätsmodul: Niedriger, was auf eine höhere Duktilität hinweist

- Physikalische Eigenschaften:

- Dichte: Ungefähr 8,4 g/cm³

- Wärmeleitfähigkeit: Geringer, geeignet für hohe Temperaturstabilität

- Wärmeausdehnungskoeffizient: Geringer, bietet Formstabilität

Stellite 6 Datenblatt

- Chemische Zusammensetzung: Kobalt (Co), Chrom (Cr), Wolfram (W), Kohlenstoff (C), Nickel (Ni)

- Mechanische Eigenschaften:

- Härte: Normalerweise etwa 40 HRC

- Streckgrenze: Niedriger als Stellite 21

- Elastizitätsmodul: Höher, was auf eine größere Steifigkeit hinweist

- Physikalische Eigenschaften:

- Dichte: Ungefähr 8,4 g/cm³

- Wärmeleitfähigkeit: Höher, vorteilhaft für die Wärmeableitung

- Wärmeausdehnungskoeffizient: Höher, geeignet für verschleißfeste Anwendungen

Überlegungen zum Schweißen und zur maschinellen Bearbeitung

Für das Schweißen und Bearbeiten von Stellit-Legierungen sind aufgrund ihrer Härte und Zusammensetzung spezielle Techniken erforderlich. Die ordnungsgemäße Handhabung gewährleistet die Unversehrtheit und Leistungsfähigkeit des Materials in industriellen Anwendungen.

Schweißtechniken

- Stellit 21: Erfordert eine Vorwärmung und eine Wärmebehandlung nach dem Schweißen, um Risse zu vermeiden und feste Verbindungen zu gewährleisten. Techniken wie das WIG-Schweißen (Wolfram-Inertgas) werden für Präzision und Kontrolle bevorzugt.

- Stellit 6: Einfacher zu schweißen, erfordert aber immer noch sorgfältige Aufmerksamkeit, um thermische Spannungen zu vermeiden. Verfahren wie das Plasma-Lichtbogenschweißen sind wirksam, um starke, verschleißfeste Verbindungen zu erzielen.

Bewährte Praktiken bei der Bearbeitung

- Stellit 21: Aufgrund der Zähigkeit des Materials wird die Verwendung von Hartmetall- oder Diamantwerkzeugen empfohlen. Langsame Vorschubgeschwindigkeiten und ausreichende Kühlung sind wichtig, um Werkzeugverschleiß und Materialschäden zu vermeiden.

- Stellit 6: Seine höhere Härte erfordert ähnliche Bearbeitungsstrategien. Die Verwendung von Werkzeugen aus Schnellarbeitsstahl mit entsprechender Schmierung kann die Effizienz der Bearbeitung und die Oberflächengüte verbessern.

Herausforderungen und Lösungen

Stellit-Legierungen stellen eine Reihe von Herausforderungen dar, insbesondere beim Schweißen und bei der Bearbeitung. Die Bewältigung dieser Probleme gewährleistet eine optimale Leistung und Langlebigkeit der Komponenten.

Gemeinsame Herausforderungen

- Knacken: Hohe Härte und thermische Ausdehnung können beim Schweißen zu Rissen führen.

- Werkzeugverschleiß: Die abrasive Beschaffenheit der Legierungen führt zu einer schnellen Abnutzung der Werkzeuge bei der Bearbeitung.

- Kosten: Der hohe Kobaltgehalt trägt zu den Gesamtkosten bei und wirkt sich auf die Materialauswahl für kostenbewusste Projekte aus.

Lösungen

- Fortgeschrittene Schweißtechniken: Die Verwendung von kontrollierten Umgebungen und Präzisionsschweißverfahren verringert das Risiko von Rissen.

- Spezialisierte Zerspanungswerkzeuge: Die Investition in hochwertige Hartmetall- oder Diamantwerkzeuge mindert den Verschleiß und verlängert die Lebensdauer der Werkzeuge.

- Optimierung der Materialien: Eine ausgewogene Legierungszusammensetzung und die Auswahl geeigneter Wärmebehandlungen können die Leistung verbessern und gleichzeitig die Kosten senken.

Kobalt-Chrom-Legierungen Kontext

Kobalt-Chrom-Legierungen sind Hochleistungswerkstoffe, die für ihre hervorragenden mechanischen Eigenschaften wie Verschleißfestigkeit, Korrosionsbeständigkeit und Hochtemperaturstabilität bekannt sind. Diese Legierungen bestehen in erster Linie aus Kobalt und Chrom, denen je nach Legierungszusammensetzung und Verwendungszweck weitere Elemente wie Wolfram, Molybdän und Kohlenstoff hinzugefügt werden.

Zusammensetzung und Legierungselemente

Kobalt-Chrom-Legierungen weisen in der Regel einen hohen Kobaltgehalt auf, der die Matrix bildet und Hochtemperaturfestigkeit und Verschleißfestigkeit bietet, während Chrom Korrosionsbeständigkeit und Härte verleiht. Andere Elemente werden hinzugefügt, um bestimmte Eigenschaften zu verbessern:

- Wolfram (W): Erhöht die Verschleißfestigkeit und die Hochtemperaturhärte.

- Molybdän (Mo): Verbessert die mechanische Zähigkeit und die Korrosionsbeständigkeit bei hohen Temperaturen.

- Kohlenstoff (C): Trägt zur Bildung von Karbiden bei, die für die Verschleißfestigkeit entscheidend sind.

Wichtige Eigenschaften

Abnutzungswiderstand

Kobalt-Chrom-Legierungen sind für ihre Verschleißfestigkeit bekannt und eignen sich daher für Anwendungen, bei denen ein hohes Maß an Abrieb und Erosion auftritt. Die Bildung harter Karbide in der Legierungsmatrix bietet einen erheblichen Schutz vor Verschleiß und gewährleistet die Langlebigkeit von Bauteilen in anspruchsvollen Umgebungen.

Korrosionsbeständigkeit

Der hohe Chromgehalt in diesen Legierungen bietet eine ausgezeichnete Korrosionsbeständigkeit, insbesondere in aggressiven Umgebungen. Dadurch sind Kobalt-Chrom-Legierungen ideal für Anwendungen in der chemischen Verarbeitung, der Schifffahrt und der Medizin, wo sie häufig korrosiven Stoffen ausgesetzt sind.

Stabilität bei hohen Temperaturen

Diese Legierungen behalten ihre mechanischen Eigenschaften auch bei hohen Temperaturen bei, was für Anwendungen mit Temperaturschwankungen oder ständiger Wärmeeinwirkung unerlässlich ist. Durch den Zusatz von Elementen wie Molybdän wird ihre Leistung in Hochtemperaturumgebungen weiter verbessert.

Industrielle Anwendungen

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie werden Kobalt-Chrom-Legierungen in Turbinenschaufeln, Leitschaufeln und anderen Bauteilen verwendet, die eine hohe Festigkeit bei hohen Temperaturen sowie Verschleiß- und Korrosionsbeständigkeit erfordern. Ihre Fähigkeit, die strukturelle Integrität unter extremen Bedingungen aufrechtzuerhalten, ist für einen zuverlässigen Betrieb in der Luft- und Raumfahrt unerlässlich.

Petrochemie

Die petrochemische Industrie profitiert von der Korrosions- und Verschleißbeständigkeit von Kobalt-Chrom-Legierungen. Diese Werkstoffe werden in Ventilsitzen, -schäften und Pumpenkomponenten eingesetzt, die häufig korrosiven Chemikalien und hohen mechanischen Belastungen ausgesetzt sind.

Stromerzeugung

Kobalt-Chrom-Legierungen werden in Energieerzeugungsanlagen wie Turbinenschaufeln und Düsen eingesetzt, da sie hohen Temperaturen standhalten und oxidations- und verschleißbeständig sind. Dies gewährleistet einen effizienten und zuverlässigen Betrieb von Stromerzeugungsanlagen.

Medizin und Zahnmedizin

Im medizinischen Bereich werden Kobalt-Chrom-Legierungen aufgrund ihrer Biokompatibilität und Beständigkeit gegenüber Körperflüssigkeiten für chirurgische Instrumente und Implantate verwendet. Zu den zahnmedizinischen Anwendungen gehören Schneidwerkzeuge und prothetische Geräte, bei denen Haltbarkeit und Korrosionsbeständigkeit entscheidend sind.

Vergleich mit anderen Hochleistungslegierungen

Superlegierungen auf Nickelbasis

Während Superlegierungen auf Nickelbasis auch Hochtemperaturfestigkeit und Korrosionsbeständigkeit bieten, weisen Kobalt-Chrom-Legierungen aufgrund des Vorhandenseins harter Karbide im Allgemeinen eine höhere Verschleißfestigkeit auf. Superlegierungen auf Nickelbasis werden bevorzugt in Anwendungen eingesetzt, die extreme Hochtemperaturleistungen und Oxidationsbeständigkeit erfordern.

Titan-Legierungen

Während Titanlegierungen ein hohes Verhältnis von Festigkeit zu Gewicht und Korrosionsbeständigkeit aufweisen, zeichnen sich Kobalt-Chrom-Legierungen durch ihre Verschleißfestigkeit und Hochtemperaturbeständigkeit aus. Titanlegierungen werden häufig für Anwendungen gewählt, bei denen eine Gewichtsreduzierung entscheidend ist, während Kobalt-Chrom-Legierungen für verschleißintensive Umgebungen bevorzugt werden.

Trends zur Nachhaltigkeit

Die Verwendung von Kobalt-Chrom-Legierungen steht im Einklang mit den Nachhaltigkeitstrends in der Industrie, die sich auf die Langlebigkeit und Zuverlässigkeit von Komponenten konzentrieren, um die Wartungs- und Austauschkosten zu senken. Ihre Langlebigkeit trägt zur effizienten Ressourcennutzung bei und minimiert die Umweltauswirkungen durch die Verlängerung der Lebensdauer wichtiger Teile.

Fallstudien und Beispiele

Hochtemperatur-Ventilkomponenten

In Turbinen der Energieerzeugung beschichtet Stellite 21 effektiv Ventilsitze und -schäfte und bietet eine überlegene Beständigkeit gegen thermische Ermüdung und Formstabilität bei zyklischer thermischer Belastung. Die Fähigkeit dieser Legierung, Form und Festigkeit unter wechselnden Temperaturen beizubehalten, reduziert den Wartungsbedarf im Vergleich zu Stellite 6 erheblich. In Hochtemperaturumgebungen tragen die geringere thermische Ausdehnung und die höhere Streckgrenze von Stellite 21 zu einer längeren Lebensdauer der Komponenten bei, was bei Turbinenanwendungen, bei denen thermische Wechselbeanspruchung zu Materialverschlechterung und Komponentenausfall führen kann, von entscheidender Bedeutung ist.

Schneid- und Schabewerkzeuge

Stellit 6 und seine Varianten, wie Stellit 6K, werden häufig zur Herstellung von Messern und Schneidwerkzeugen verwendet. Diese Legierungen werden bevorzugt, weil sie widerstandsfähiger gegen Biegung und Ausbrüche sind und sich leichter bearbeiten lassen. In industriellen Umgebungen, in denen die Werkzeuge ständigem Verschleiß ausgesetzt sind, sorgt die ausgewogene Verschleißfestigkeit von Stellite 6 für eine längere Lebensdauer der Werkzeuge und gleichbleibende Leistung.

Verschleißfeste Beschichtungen in Chemiefabriken

In chemischen Anlagen, in denen Pumpen und Ventile mit korrosiven Flüssigkeiten bei hohen Temperaturen umgehen, übertrifft Stellite 21 Stellite 6 aufgrund seiner überlegenen Korrosionsbeständigkeit und Härte. In Umgebungen mit Sulfiden oder Chloriden beispielsweise gewährleistet die Beständigkeit von Stellite 21 gegen Lochfraß und Spaltkorrosion einen zuverlässigen Betrieb und reduziert die Notwendigkeit eines häufigen Austauschs. Diese Anwendung unterstreicht die Eignung der Legierung für aggressive chemische Umgebungen, in denen die Aufrechterhaltung der Materialintegrität entscheidend ist.

Fallstudie: Petrochemische Industrie

In der petrochemischen Industrie wird Stellite 21 für Ventilverkleidungsteile verwendet, die hohen Drücken und korrosiven Flüssigkeiten ausgesetzt sind. Die Fähigkeit der Legierung, extremen Bedingungen ohne nennenswerten Verschleiß oder Korrosion standzuhalten, hat zu einer höheren Zuverlässigkeit und geringeren Ausfallzeiten geführt. Ein spezieller Fall betraf die Verwendung von Stellite 21 für Ventilsitze in einer Hochdruck-Dampfumgebung, wo die Leistung von Stellite 21 die von Stellite 6 übertraf und eine überlegene Widerstandsfähigkeit sowohl gegen Verschleiß als auch gegen thermische Zersetzung zeigte.

Fallstudie: Komponenten für die Luft- und Raumfahrt

In der Luft- und Raumfahrt wird Stellite 6 aufgrund seiner hervorragenden Verschleißfestigkeit und thermischen Stabilität bevorzugt für Teile wie Turbinenschaufeln und Leitbleche eingesetzt. Ein bemerkenswertes Beispiel ist die Verwendung von Stellite 6 in Triebwerkskomponenten, bei denen seine Fähigkeit, Hochtemperaturerosion zu widerstehen und die mechanische Integrität unter schwierigen Bedingungen aufrechtzuerhalten, entscheidend war. Der höhere Elastizitätsmodul der Legierung sorgt für die notwendige Steifigkeit und Verformungsbeständigkeit und gewährleistet so die Zuverlässigkeit der Bauteile in der Luft- und Raumfahrt.

Vergleichende Leistung in hochbelasteten Umgebungen

In stark beanspruchten Umgebungen, wie z. B. bei Bohrungen in der Öl- und Gasindustrie, ist Stellite 21 aufgrund seiner höheren Streckgrenze und Zähigkeit ideal für Werkzeuge, die starken mechanischen Belastungen und Stößen ausgesetzt sind. Umgekehrt sind die ausgewogene Verschleißfestigkeit und die leichte Schweißbarkeit von Stellite 6 vorteilhaft für Anwendungen, die häufige Reparaturen und Anpassungen der Werkzeuge erfordern. Diese vergleichende Analyse unterstreicht, wie wichtig es ist, die geeignete Legierung auf der Grundlage der spezifischen Betriebsanforderungen und Umweltbedingungen auszuwählen.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Was sind die wichtigsten Unterschiede zwischen Stellite 21 und Stellite 6?

Stellite 21 und Stellite 6 sind beides Kobaltbasislegierungen, die für ihre hervorragende Verschleiß- und Korrosionsbeständigkeit bekannt sind, aber sie haben deutliche Unterschiede, die sie für verschiedene Anwendungen geeignet machen.

Stellite 21 enthält Kobalt, Chrom, Molybdän, Wolfram und Kohlenstoff. Der Zusatz von Molybdän erhöht die Hochtemperaturleistung und die mechanische Festigkeit. Es weist einen niedrigeren Wärmeausdehnungskoeffizienten auf, was es in Hochtemperaturumgebungen formstabil macht. Stellite 21 kann wärmebehandelt werden, um eine Härte von bis zu 50 HRC zu erreichen und bietet eine hervorragende Verschleißfestigkeit. Die höhere Streckgrenze und die bessere Korrosionsbeständigkeit haben jedoch den Nachteil, dass sie aufgrund des Molybdängehalts schwieriger zu schweißen sind.

Im Gegensatz dazu besteht Stellite 6 aus Kobalt, Chrom, Wolfram und Kohlenstoff und enthält kein Molybdän. Diese Legierung hat eine höhere Wärmeleitfähigkeit, was für Anwendungen, die eine effiziente Wärmeableitung erfordern, von Vorteil ist. Stellite 6 hat einen höheren Elastizitätsmodul, was auf eine größere Steifigkeit hindeutet, und ist im Vergleich zu Stellite 21 leichter zu schweißen. Obwohl es auch eine Härte von etwa 40 HRC aufweist, wird es aufgrund seiner ausgewogenen Eigenschaften in der Regel für allgemeine Maschinen und Geräte verwendet.

Welche Stellit-Legierung ist besser für Hochtemperaturanwendungen geeignet?

Für Hochtemperaturanwendungen ist Stellit 21 im Vergleich zu Stellit 6 besser geeignet. Dieser Vorzug beruht auf mehreren kritischen Faktoren, die der chemischen Zusammensetzung und den mechanischen Eigenschaften von Stellit 21 innewohnen. Das Vorhandensein von Molybdän in Stellit 21 erhöht seine Hochtemperaturfestigkeit und Korrosionsbeständigkeit erheblich. Darüber hinaus weist Stellite 21 eine höhere Streckgrenze und Härte auf, die für die Aufrechterhaltung der strukturellen Integrität unter thermischer und mechanischer Belastung entscheidend sind. Sein geringerer Wärmeausdehnungskoeffizient bedeutet eine geringere Maßveränderung, wenn es erhöhten Temperaturen ausgesetzt wird, und gewährleistet Stabilität und Präzision in Umgebungen mit Temperaturschwankungen. Darüber hinaus ist Stellite 21 aufgrund seiner überlegenen Hochtemperaturfestigkeit und Verschleißbeständigkeit widerstandsfähiger gegen Erweichung und Kriechen, was für Anwendungen wie Ventile und Turbinenkomponenten entscheidend ist. Stellite 6 bietet zwar ausgewogene Eigenschaften und eine bessere Bearbeitbarkeit, ist aber bei extremen Temperaturen vergleichsweise weniger robust. Für Anwendungen, die Hochtemperaturstabilität, Zähigkeit und Verschleißfestigkeit bei thermischer Belastung erfordern, ist Stellite 21 daher die bessere Wahl.

Wie sind die Verschleißfestigkeitseigenschaften von Stellit 21 und Stellit 6 im Vergleich?

Stellite 21 und Stellite 6 weisen beide eine ausgezeichnete Verschleißfestigkeit auf, ihre Leistung variiert jedoch aufgrund der unterschiedlichen Zusammensetzung und der spezifischen Anwendungsanforderungen. Stellite 6 zeichnet sich durch seine hohe Härte aus und eignet sich optimal für Anwendungen, die eine hohe Abrieb- und Erosionsbeständigkeit erfordern, wie z. B. Turbinenschaufeln und Ventilsitze. Seine Verschleißfestigkeit ist in erster Linie auf das Vorhandensein von Wolfram zurückzuführen, das die Härte und Haltbarkeit in abrasiven Umgebungen erhöht.

Im Gegensatz dazu bietet Stellite 21 aufgrund seines niedrigeren Reibungskoeffizienten eine etwas bessere Verschleißfestigkeit bei dynamischen Anwendungen, was den Verschleiß in beweglichen Teilen verringert. Sein Molybdängehalt trägt zu einer verbesserten Zähigkeit und Rissbeständigkeit bei, wodurch er sich besser für Umgebungen mit hoher Stoßbelastung eignet. Stellite 21 ist zwar weniger hart als Stellite 6, aber aufgrund seiner Elastizität und geringeren Reibung ist es in Situationen vorzuziehen, in denen Zähigkeit und Schlagfestigkeit entscheidend sind.

Was sind die üblichen industriellen Anwendungen für Stellite 21 und Stellite 6?

Stellite 21 und Stellite 6 sind beides Kobalt-Chrom-Legierungen, die für ihre außergewöhnliche Verschleißfestigkeit, Korrosionsbeständigkeit und Hochtemperaturstabilität bekannt sind, was sie für verschiedene anspruchsvolle industrielle Anwendungen geeignet macht. Stellite 21, das einen höheren Wolfram- und Molybdängehalt aufweist, wird besonders in der Luft- und Raumfahrt für Turbinenschaufeln und Auspuffventile verwendet, da es eine höhere Oxidationsbeständigkeit bei hohen Temperaturen und eine längere Lebensdauer bei Temperaturwechseln aufweist. In der Öl- und Gasindustrie wird es für Ventilsitze und Bohrwerkzeuge verwendet, da es eine hervorragende Korrosionsbeständigkeit gegenüber Meerwasser und aggressiven Chemikalien aufweist. Anwendungen in der Energieerzeugung, wie Dampfturbinenschaufeln und Ofenkomponenten, profitieren von seiner Fähigkeit, die mechanische Festigkeit und Härte bei hohen Temperaturen zu erhalten.

Stellite 6 zeichnet sich durch einen höheren Chrom- und Kohlenstoffgehalt aus und eignet sich hervorragend für Anwendungen, die eine hohe Verschleiß- und Korrosionsbeständigkeit erfordern, insbesondere gegen Oxidation bei hohen Temperaturen. Es wird häufig für Ventilverkleidungen in der Petrochemie und in Kraftwerken verwendet, wo es starkem Gleitverschleiß und Hochtemperaturoxidation widersteht. Anwendungen in der Luft- und Raumfahrt umfassen Auslassventile und Turbinenkomponenten, die von seiner Oxidationsbeständigkeit profitieren. Darüber hinaus wird Stellite 6 aufgrund seiner Härte und Verschleißfestigkeit bevorzugt in der Industrie für Schneidwerkzeuge und Matrizen eingesetzt.

Beide Legierungen spielen eine wichtige Rolle in Branchen wie der Luft- und Raumfahrt, der Öl- und Gasindustrie, der Energieerzeugung und der Petrochemie, wobei ihre spezifischen Zusammensetzungen sie auf unterschiedliche Leistungsanforderungen zuschneiden.

Wie wähle ich die richtige Stellite-Legierung für meine Anwendung?

Die Wahl der richtigen Stellite-Legierung für Ihre Anwendung erfordert ein gründliches Verständnis der spezifischen Anforderungen Ihres Projekts. Stellite 6 und Stellite 21 sind beides Kobaltbasislegierungen mit unterschiedlichen Eigenschaften, die sich für verschiedene industrielle Anforderungen eignen.

Stellite 6 ist weithin für seine ausgewogenen Eigenschaften bekannt, darunter eine ausgezeichnete Verschleißfestigkeit, gute Korrosionsbeständigkeit und stabile Hochtemperaturleistung. Es eignet sich besonders für Anwendungen, die eine hohe Abrieb- und Verschleißfestigkeit erfordern und bei denen eine Kombination aus Verschleiß- und Korrosionsbeständigkeit unerlässlich ist. Typische Anwendungen sind Ventilsitze, Schneidwerkzeuge und Pumpenteile.

Stellite 21 hingegen bietet eine höhere Zähigkeit und eine bessere Beständigkeit gegen Temperaturschocks und Stöße. Diese Legierung eignet sich gut für Anwendungen mit hoher mechanischer Beanspruchung und Temperaturwechselbelastung, wie z. B. in Gasturbinen und Bauteilen der Luft- und Raumfahrt. Sie bietet eine gute Korrosionsbeständigkeit, wird aber speziell dann gewählt, wenn Zähigkeit und thermische Stabilität wichtiger sind als die extreme Verschleißfestigkeit von Stellit 6.

Bei der Wahl zwischen Stellite 6 und Stellite 21 sind die folgenden Faktoren zu berücksichtigen:

- Abnutzungsbedingungen: Bei starkem Abrieb und Fressen wird Stellite 6 bevorzugt. Für Anwendungen, die Zähigkeit und Schlagfestigkeit erfordern, ist Stellite 21 besser geeignet.

- Korrosion Umwelt: Beide Legierungen bieten eine gute Korrosionsbeständigkeit, aber bestimmte Umweltfaktoren können die eine der anderen vorziehen.

- Temperaturbereich: Prüfen Sie den Betriebstemperaturbereich und die Bedingungen für Temperaturwechsel. Stellite 21 ist besser geeignet für Temperaturschocks.

- Mechanische Belastung: Anwendungen mit hoher mechanischer Beanspruchung können von der Zähigkeit von Stellite 21 stärker profitieren.

Detaillierte technische Datenblätter und die Berücksichtigung der spezifischen mechanischen und Umweltbedingungen Ihrer Anwendung helfen Ihnen bei der Auswahl der geeigneten Stellite-Legierung.

Welche Auswirkungen hat die Verwendung von Stellit-Legierungen auf die Umwelt?

Die Umweltauswirkungen der Verwendung von Stellite-Legierungen, einschließlich Stellite 21 und Stellite 6, sind in erster Linie auf ihren Kobaltgehalt und den energieintensiven Charakter ihrer Produktionsverfahren zurückzuführen. Der Abbau von Kobalt, insbesondere in Regionen wie der Demokratischen Republik Kongo, ist mit einer erheblichen Umweltzerstörung und Menschenrechtsproblemen verbunden. Auch das Vorhandensein anderer Elemente wie Chrom, Wolfram und Molybdän in diesen Legierungen erfordert eine sorgfältige Prüfung. Chrom zum Beispiel kann in bestimmten Formen giftig sein.

Die Herstellung von Stellit-Legierungen ist mit Prozessen verbunden, die zu Treibhausgasemissionen beitragen, was die Notwendigkeit energieeffizienter Produktionsmethoden unterstreicht. Die Recyclingfähigkeit dieser Materialien bietet jedoch eine potenzielle Minderungsstrategie, auch wenn die Komplexität des Recyclings von Legierungen auf Kobaltbasis diesen Vorteil einschränken kann.

Im Vergleich dazu haben Stellite 21 und Stellite 6 aufgrund ihrer kobaltbasierten Zusammensetzung ähnliche Umweltauswirkungen. Die leichten Unterschiede in ihren Formulierungen können zu geringfügigen Unterschieden in ihrem ökologischen Fußabdruck führen, aber insgesamt bleiben die Bedenken gleich. Eine nachhaltige Produktion und verbesserte Recyclingmethoden werden bei der Bewältigung dieser ökologischen Herausforderungen von entscheidender Bedeutung sein.