Bei der Oberflächenbehandlung werden der Zustand und die Eigenschaften der Oberfläche von Bauteilen mit Hilfe modernster Technologien an der Schnittstelle von Physik, Chemie, Metallurgie und Wärmebehandlung verändert, um die Kombination mit dem Kernmaterial zu optimieren und die vorgegebenen Leistungsanforderungen zu erfüllen.

Bei der Oberflächenbehandlung wird künstlich eine Schicht auf der Oberfläche des Trägermaterials gebildet, die andere mechanische, physikalische und chemische Eigenschaften als das Trägermaterial aufweist, um die Anforderungen des Produkts in Bezug auf Korrosionsbeständigkeit, Verschleißfestigkeit, Dekoration oder andere spezielle Funktionen zu erfüllen.

Je nach Zweck der Oberflächenbehandlung lassen sich die Oberflächenbehandlungsverfahren in die Bereiche Oberflächenverfestigung, Oberflächendekoration, Korrosionsschutz und Oberflächenreparatur unterteilen. Zu den gängigen Oberflächenbehandlungsmethoden gehören thermisches Spritzen, Kugelstrahlen, Sandstrahlen, Walzen, Ionenplattieren, Laseroberflächenverfestigung, Polieren, allgemeines Galvanisieren, spezielles Galvanisieren, Stahloxidation, Stahlphosphatierung, anodische Oxidation von Aluminium und Farbbehandlung, Lackieren und Kunststoffspritzen usw.

I. Shot Peening

Shot Peening, auch bekannt als Kugelstrahlverfestigung, ist eine der wirksamsten Methoden zur Verringerung der Ermüdung von Teilen und zur Verbesserung ihrer Lebensdauer. Beim Kugelstrahlen werden zahllose kleine kugelförmige Medien, sogenannte Stahlkugeln, kontinuierlich mit hoher Geschwindigkeit auf die Oberfläche des Teils gesprüht und gehämmert, wodurch eine Druckeigenspannungsschicht auf der Oberfläche entsteht.

Denn jedes Stahlkorn, das auf das Metallteil trifft, wirkt wie ein kleiner Hammer, der auf die Oberfläche hämmert und dabei kleine Vertiefungen oder Eindrücke erzeugt. Um diese Vertiefungen zu bilden, muss die Metalloberfläche gedehnt werden.

Die unter der Oberfläche zusammengedrückten Körner versuchen, die Oberfläche in ihre ursprüngliche Form zurückzubringen, wodurch unter hoher Druckkraft eine Halbkugel entsteht. Unzählige Vertiefungen überlagern sich und bilden eine gleichmäßige Schicht aus Druckeigenspannung. Letztendlich wird die Ermüdungsfestigkeit des Teils erheblich verbessert und seine Lebensdauer im Schutz der Druckspannungsschicht verlängert.

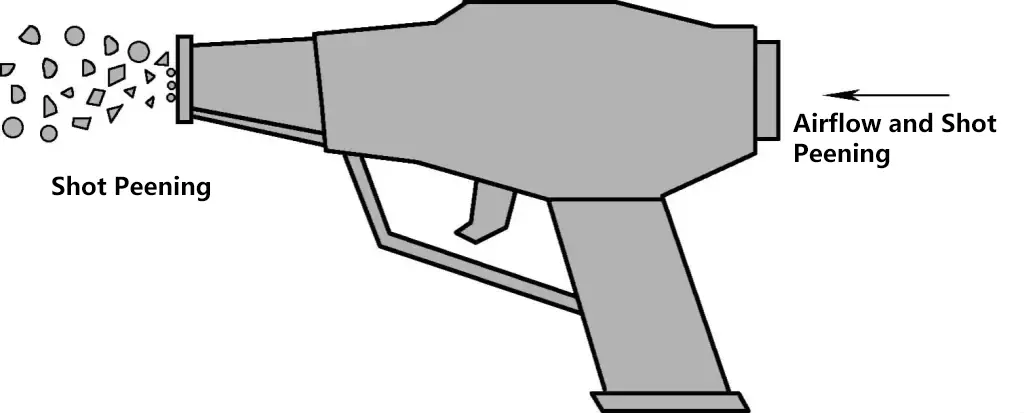

Die für das Verfestigungsstrahlen verwendete Ausrüstung ist eine Kugelstrahlmaschine, wie in Abbildung 1 dargestellt.

Die Methoden des Kugelstrahlens umfassen in der Regel manuelles und mechanisches Kugelstrahlen, wie in den Abbildungen 2 und 3 dargestellt.

Für das Kugelstrahlen werden in der Regel Sandkörner oder Metallkugeln mit einem Durchmesser von 0,5 bis 2 mm verwendet, wobei das Sandmaterial häufig aus Al₂O₃ oder SiO₂ besteht. Die Wirkung der Oberflächenbehandlung hängt von der Größe des Strahls, der Geschwindigkeit des Strahls und der Dauer ab. Kugelstrahlen wird zur Verbesserung der Festigkeit, Verschleißfestigkeit, Ermüdungsfestigkeit und Korrosionsbeständigkeit von Teilen sowie zur Oberflächenmattierung, Desoxidation und Beseitigung von Eigenspannungen in Gussteilen, Schmiedestücken und Schweißteilen.

Kugelstrahlen ist ein weit verbreitetes Verfahren zur Oberflächenverfestigung in Fabriken. Es zeichnet sich durch einfache Ausrüstung, niedrige Kosten, keine Beschränkungen hinsichtlich der Form und Position des Werkstücks, bequeme Bedienung, aber eine schlechte Arbeitsumgebung aus.

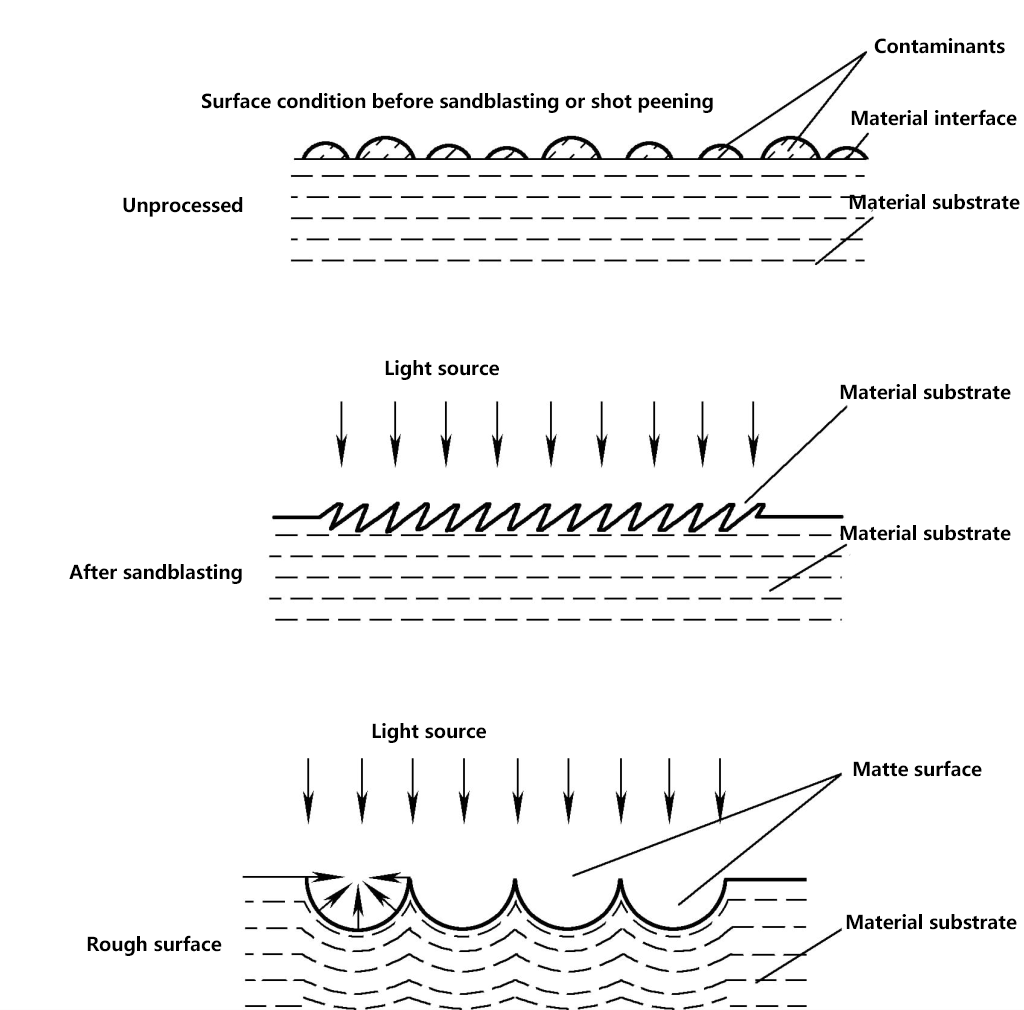

Sowohl das Kugelstrahlen als auch das Sandstrahlen verwenden Hochdruckluft oder Druckluft als Antrieb, um sie mit hoher Geschwindigkeit auf die Oberfläche des Werkstücks zu blasen, um einen Reinigungseffekt zu erzielen, aber die Wahl des Mediums ist unterschiedlich, ebenso wie die Auswirkungen, wie in Abbildung 4 dargestellt.

II. Sandstrahlen

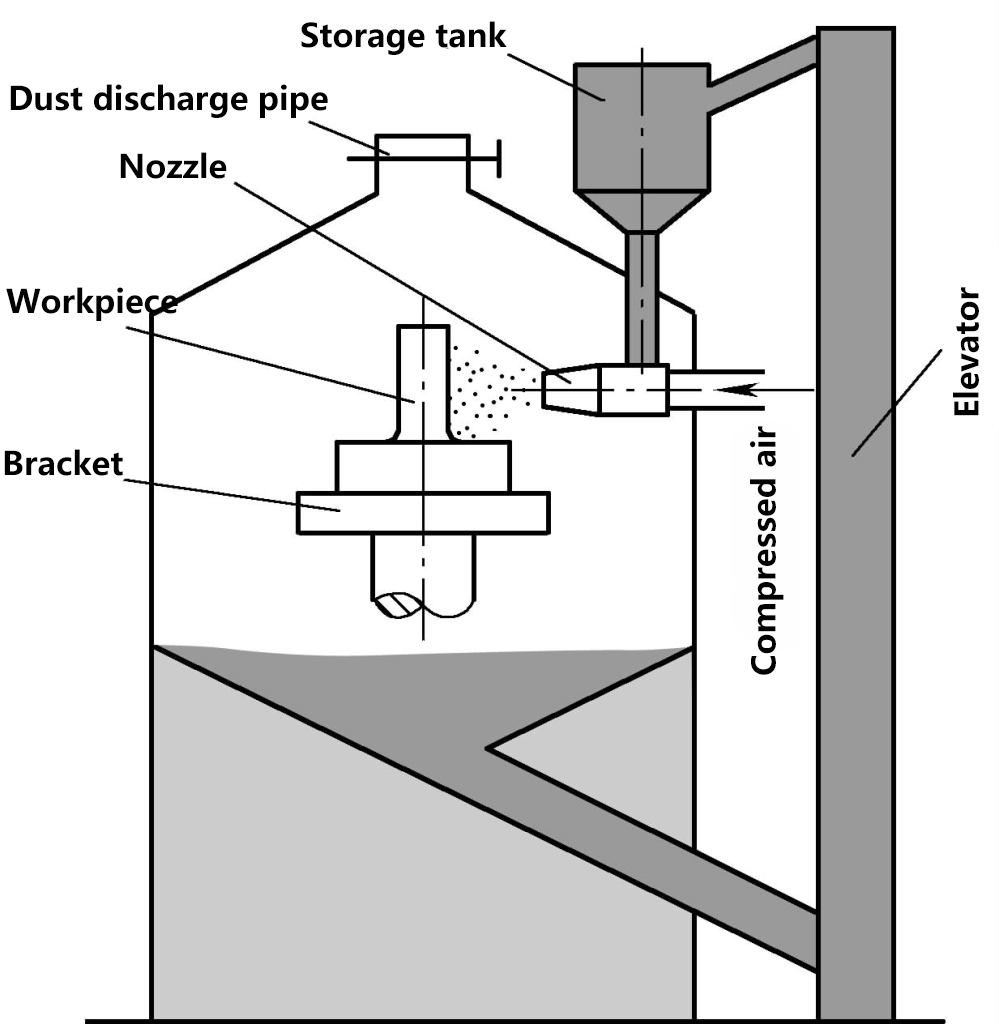

Beim Sandstrahlen wird mit Hilfe von mechanischer oder gereinigter Druckluft ein starker Sandstrahl auf die Oberfläche von Metallprodukten gesprüht, wobei die starke Wirkung des Sandstrahls genutzt wird, um Schmutz zu entfernen und Reinigungs- oder Dekorationszwecke zu erreichen.

Zu den wichtigsten Verwendungszwecken des Sandstrahlens gehören:

- Entfernen von Rost, Schweißschlacke, Kohlenstoffablagerungen, alten Farbschichten und Fetten von der Oberfläche von Teilen.

- Entfernen von Formsand und Oxidzunder von der Oberfläche von Gussstücken, Schmiedeteilen oder wärmebehandelten Teilen.

- Entfernen von Graten oder Richtungskratzern auf der Oberfläche von Teilen.

- Verringerung der Oberflächenrauhigkeit von Teilen, wodurch die Haftung zwischen dem Substrat und der Beschichtung verbessert wird.

- Die Teile erhalten einen matten, diffusen Reflexionszustand. Der zum Strahlen verwendete Sand muss trocken, sauber und frei von Verunreinigungen sein und darf die Materialeigenschaften nicht beeinträchtigen. Abbildung 5 zeigt die übliche Sandstrahlausrüstung.

III. Galvanik

Die Galvanotechnik kann Materialien oder Teile mit einer relativ gleichmäßigen und dichten Beschichtung überziehen, die eine gute Haftung aufweist, um die Oberflächeneigenschaften und das Aussehen zu verändern und so den Zweck des Materialschutzes oder der Dekoration zu erfüllen. Neben der Verschönerung und Langlebigkeit von Produkten kann die Galvanotechnik auch spezielle Funktionen erfüllen, wie z. B. die Verbesserung der Korrosionsbeständigkeit, der Verschleißfestigkeit, der Hitzebeständigkeit, des Reflexionsvermögens, der Leitfähigkeit, der Schmierfähigkeit und der Oberflächenhärte von Metallprodukten sowie die Reparatur abgenutzter Teile und Oberflächenfehler.

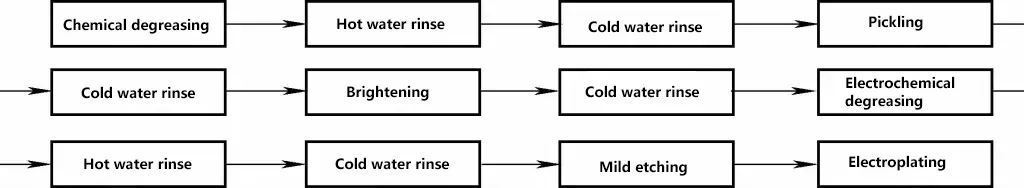

So kann beispielsweise durch Vergolden von Halbleiterbauelementen ein sehr geringer Übergangswiderstand erreicht werden; durch Verzinnen von elektronischen Bauteilen kann eine gute Lötbarkeit erzielt werden; durch Verchromen von Kolbenringen und Wellen kann eine hohe Verschleißfestigkeit erreicht werden; durch Verkupfern kann eine lokale Aufkohlung verhindert werden, und durch Verzinnen kann eine lokale Nitrierung verhindert werden. Der allgemeine Ablauf des Galvanisierungsprozesses ist in Abbildung 6 dargestellt.

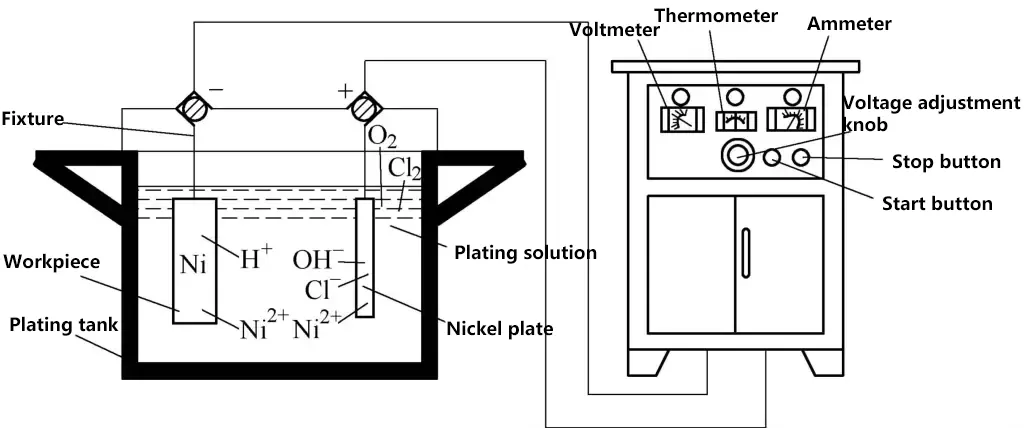

Zu den derzeit weit verbreiteten Galvanisierungsverfahren gehören Verkupfern, Vernickeln, Verchromen, Verzinken, Versilbern, Vergolden usw. Nehmen wir die Vernickelung als Beispiel: Die Metallteile werden in eine Metallsalzlösung (NiSO₄) als Kathode getaucht, mit einer Nickelplatte als Anode, und nach Anschluss an eine Gleichstromquelle wird eine Metall-Nickel-Schicht auf dem Werkstück abgeschieden, das Funktionsprinzip ist in Abbildung 7 dargestellt.

1. Konventionelle Galvanotechnik

(1) Verzinkung

Die Verzinkung von Stahlteilen dient hauptsächlich dem Korrosionsschutz und macht 1/3 bis 1/2 aller galvanisch beschichteten Teile aus, womit sie das größte Produktionsvolumen aller Beschichtungsarten darstellt. Die Verzinkung hat die Vorteile niedriger Kosten, guter Korrosionsbeständigkeit und Ästhetik und ist in der Leichtindustrie, der Elektromechanik, bei landwirtschaftlichen Maschinen und in der Rüstungsindustrie weit verbreitet.

(2) Kadmium-Beschichtung

Die Kadmiumbeschichtung von Stahlteilen bietet in maritimen und feucht-heißen Umgebungen eine bessere Schutzleistung als die Verzinkung. Teile in der Luftfahrt-, Schifffahrts- und Elektronikindustrie verwenden meist Kadmiumbeschichtungen. Kadmiumsalze sind jedoch giftig und verursachen eine starke Umweltverschmutzung, was die Anwendung von Kadmiumbeschichtungen einschränkt.

(3) Verzinnung

Die Korrosionsprodukte des Zinns sind für den Menschen unschädlich und lassen sich leicht löten, so dass die Verzinnung bei Lebensmittelverpackungen, Trinkgeschirr, Tafelgeschirr und in der Elektronikindustrie weit verbreitet ist.

(4) Verkupfern

Kupferbeschichtungen werden häufig als Zwischenschicht für andere Beschichtungen verwendet, um die Haftung zwischen der Oberflächenbeschichtung und dem Grundmetall zu verbessern. In der Energiewirtschaft kann verkupferter Eisendraht auch als Ersatz für reine Kupferleiter verwendet werden, um den Kupferverbrauch zu senken.

(5) Vernickeln

Die Vernickelung hat ein breites Anwendungsspektrum und dient sowohl der schützenden Dekoration als auch der Funktionalität. Erstere wird hauptsächlich für dekorative Schutzschichten auf Teilen von Fahrrädern, Uhren, Haushaltsgeräten, Eisenwaren, Autos, Kameras usw. verwendet, während letztere hauptsächlich für die Reparaturgalvanisierung von verschleißanfälligen Produkten eingesetzt wird.

(6) Verchromen

Chrom kann seinen Glanz für eine lange Zeit in der Atmosphäre beibehalten, reagiert nicht in Alkalilösungen, Salpetersäure, Schwefelsäure und vielen organischen Säuren. Verchromen hat eine hohe Härte, hervorragende Verschleißfestigkeit und einen niedrigeren Reibungskoeffizienten, so dass es häufig für dekorative Schutzschichten verwendet wird, um das Grundmetall vor Rost zu schützen, und auch oft verwendet, um die Verschleißfestigkeit von Produkten zu verbessern.

2. Spezial-Galvanik

(1) Bürstenplattierung

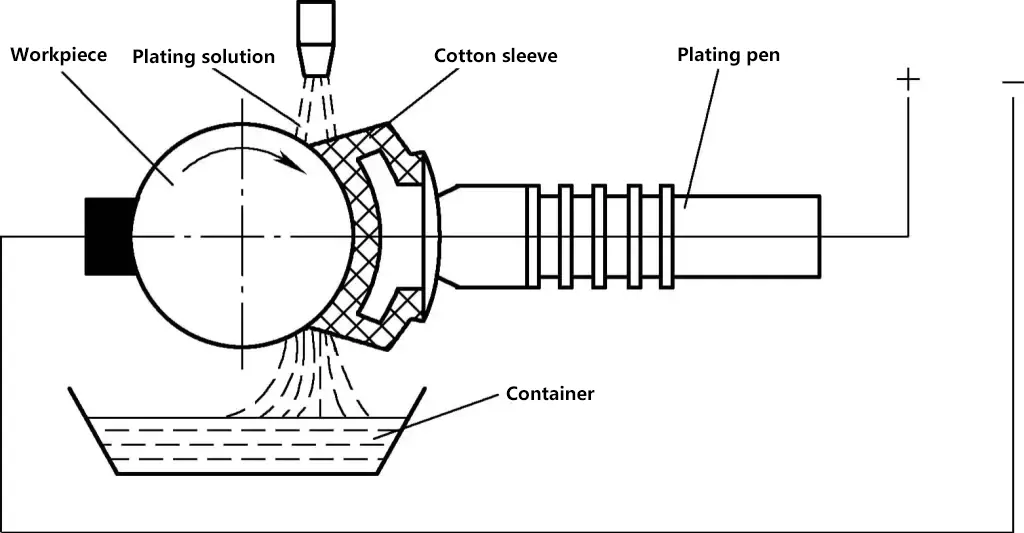

Beim Bürstengalvanisieren wird kein Galvanikbad verwendet. Das rotierende Werkstück wird an die negative Elektrode einer Gleichstromquelle angeschlossen, der Galvanisierstift an die positive Elektrode, und das vordere Ende des Galvanisierstifts wird mit entfetteter Baumwolle umwickelt. Die eingegossene Galvanisierungslösung wird in die entfettete Baumwollhülle getränkt. Unter der Einwirkung des elektrischen Feldes nehmen die Metallkationen in der Galvanisierungslösung an der Oberfläche des Werkstücks (Kathode) Elektronen auf und scheiden sich auf der Oberfläche ab, wobei sich eine galvanische Schicht bildet, wie in Abbildung 8 dargestellt.

Die Schichtdicke der Bürstenbeschichtung kann 0,01 bis 0,5 mm erreichen, mit guter Qualität, hoher Haftfestigkeit und schnellerer Geschwindigkeit als bei der Tankbeschichtung. Die Bürstenplattieranlage ist einfach und flexibel zu bedienen und kann für die lokale Galvanisierung und den Feldeinsatz verwendet werden.

(2) Nicht-Metall-Galvanik

Die Nichtmetall-Galvanik bezieht sich auf die Galvanisierung von nichtmetallischen Produkten wie Kunststoffen, Glas, Keramik und Fasern. Der Schlüsselprozess der nichtmetallischen Galvanisierung ist die Oberflächenmetallisierung, die eine leitende Schicht auf dem nichtmetallischen Substrat erzeugt, um die Galvanisierung zu erleichtern. Zu den Methoden der Oberflächenmetallisierung gehören das chemische Beschichten, Sprühen und Bürsten. Die Nichtmetall-Galvanisierung wird hauptsächlich für bestimmte dekorative Teile von Autos und Flugzeugen sowie für die Abschirmung von elektronischen Instrumenten und Kohlenstofffasern verwendet.

IV. Chemische Beschichtung

Die chemische Beschichtungstechnologie ist ein Verfahren zur Metallabscheidung, das unter der katalytischen Wirkung von Metalledurch kontrollierbare Redoxreaktionen. Im Vergleich zur Galvanotechnik zeichnet sich die chemische Beschichtung durch eine gleichmäßige Beschichtung, kleine Poren, den Verzicht auf eine Gleichstromversorgung, die Möglichkeit der Abscheidung auf Nichtleitern und bestimmte besondere Eigenschaften aus.

Darüber hinaus hat die chemische Galvanotechnik aufgrund des geringen Abfallaufkommens, der minimalen Umweltbelastung und der niedrigeren Kosten die Galvanotechnik in vielen Bereichen allmählich abgelöst und sich zu einem umweltfreundlichen Oberflächenbehandlungsverfahren entwickelt. Gegenwärtig ist die chemische Beschichtungstechnologie in Branchen wie der Elektronik, der Ventilherstellung, dem Maschinenbau, der Petrochemie, der Automobilindustrie und der Luft- und Raumfahrt weit verbreitet.

Merkmale der chemischen Beschichtung:

- Kann eine gleichmäßige Schichtdicke auf komplex geformten Werkstücken erreichen;

- Die Plattierungsschicht hat feine und dichte Körner, mit weniger Poren und Rissen;

- Kann Metallschichten auf nichtmetallische Werkstoffe aufbringen.

V. Oxidation und Phosphatierung von Stahl

1. Oxidation

Oxidation ist ein Materialschutz Technik, bei der Stahl erhitzt wird Teile an der Luft oder durch direktes Eintauchen in eine konzentrierte Oxidationslösung, um einen hauchdünnen Fe₃O₄-Film auf ihrer Oberfläche zu erzeugen, auch bekannt als Bläuen oder Schwärzen.

Der Prozessablauf der Stahloxidation ist: chemische Entfettung → fließende Heißwasserwäsche → fließende Kaltwasserwäsche → erste Oxidation → zweite Oxidation → fließende Kaltwasserwäsche → fließende Heißwasserwäsche → Nachbehandlung → fließende Kaltwasserwäsche → fließende Heißwasserwäsche → Trockenblasen oder Trocknen → Inspektion → Öltauchen → Lagerung.

2. Phosphatieren

Das Eintauchen von Werkstücken aus Stahl in eine Lösung, die hauptsächlich aus Phosphaten besteht, wodurch sich auf der Oberfläche ein wasserunlöslicher kristalliner Phosphatumwandlungsfilm bildet, wird als Phosphatieren bezeichnet. Übliche Phosphatierungslösungen sind Mangan-Eisenphosphat- und Zinkphosphatlösungen. Die Dicke des Phosphatierungsfilms nach der Behandlung beträgt im Allgemeinen 1~5μm, und seine Korrosionsbeständigkeit ist 2~10-mal höher als bei der Oxidationsbehandlung.

Der Phosphatierfilm hat eine starke Haftung auf dem Substrat, eine gute Korrosionsbeständigkeit und eine hohe Isolierleistung. Es hat eine gute Korrosionsbeständigkeit in der Atmosphäre, Öle, Benzol und Toluol, und hat eine ausgezeichnete Absorption für Öl, Wachs, Pigmente und Farbe, so dass es als Farbe Primer geeignet.

Die Festigkeit und Härte des Phosphatierungsfilms selbst sind jedoch relativ gering und weisen eine gewisse Sprödigkeit auf. Wenn das Stahlmaterial stark verformt wird, können feine Risse entstehen, und es ist nicht schlagfest und hat eine schlechte Korrosionsbeständigkeit gegenüber Säuren, Laugen, Meerwasser und Dampf. Nach einer Phosphatierungsbehandlung kann die Korrosionsbeständigkeit durch eine Oberflächenlackierung oder ein Ölbad erheblich verbessert werden.

Die für die Phosphatierung erforderliche Ausrüstung ist einfach, leicht zu bedienen, kostengünstig und hochproduktiv. Sie kann als Schutzschicht für Stahlteile in allgemeinen mechanischen Geräten sowie als Schmier- und Schutzschicht für verschiedene Waffen verwendet werden.

VI. Beschichtung

Unter Beschichtung versteht man das Überziehen von metallischen und nichtmetallischen Oberflächen mit einer Schutz- oder Dekorschicht. Die gängigen Beschichtungsverfahren sind in Tabelle 1 aufgeführt.

Tabelle 1 Gängige Beschichtungsverfahren

| Seriennummer | Methoden der Malerei | Inhalt | Eigenschaften | Anwendungsbereich |

| 1 | Bürsten | Manuelles Bürsten mit verschiedenen Bürsten | Spart Material und Arbeit, ist aber körperlich anstrengend | Jede Form von Werkstücken, fast jede Farbe |

| 2 | Automatische Tauchbeschichtung | Das Werkstück wird durch die Bewegung der Kette auf dem Hängeförderer automatisch in den Farbbehälter getaucht | Spart Arbeit und Material, hohe Produktivität, aber große Menge an Lösungsmittelverdampfung aus dem Farbtank, strenge Brandschutzanforderungen | Produktion am Fließband in großem Maßstab |

| 3 | Manuelles Spritzen (einschließlich Airless-Hochdruckspritzen) Mit Hilfe von Druckluft zerstäubt die Spritzpistole die Farbe und sprüht sie auf die Oberfläche des Werkstücks, um einen Film zu bilden | Gleichmäßiger Farbfilm, gute Qualität, aber großer Farbabfall | Geeignet für Werkstücke unterschiedlicher Form, insbesondere für großflächige Werkstücke | Fließbeschichtung |

| 4 | Das Werkstück wird auf eine Werkbank gelegt, und die Lackflüssigkeit wird mit einer Umwälzpumpe auf das Werkstück gespritzt | Hohe Arbeitseffizienz, geringer Verlust von Farbflüssigkeit, geeignet für Fließbandbetrieb | Geeignet für große Chargen der Grundierung einzelner Werkstücke | Vorhang-Beschichtung |

| 5 | Das Werkstück wird zur Beschichtung unter einem kontinuierlich fließenden Vorhang aus Lackflüssigkeit hindurchgeführt | Hohe Arbeitseffizienz, geringer Verlust von Lackflüssigkeit, geeignet für Fließbandarbeiten, kann aber nicht die vertikale Oberfläche des Werkstücks beschichten | Geeignet für die Serienfertigung, bei der nur eine Seite großer Werkstücke beschichtet werden muss | Wirbelschichtbeschichtung |

| 6 | Beschichtung im Wirbelschichtverfahren | Die Pulverbeschichtung wird unter einem bestimmten Luftdruck in einen "siedenden" Zustand versetzt, sie schmilzt und kühlt auf der Oberfläche des vorgewärmten Werkstücks etwas oberhalb ihres Schmelzpunkts ab und bildet einen Film | Die Schichtdicke ist groß, und die Beschichtungsgeschwindigkeit ist schnell | Geeignet für große, unterschiedlich geformte Werkstücke |

| 7 | Walzenbeschichtung | Einsatz von Walzenbeschichtungsmaschinen für die Walzenbeschichtung | Kann höhere Viskosität Beschichtungen, die Filmdicke ist einheitlich, förderlich für die Mechanisierung, automatisierte Produktion | Geeignet für die Beschichtung von Flachbildschirmen |

In der Produktion sind die am häufigsten verwendeten Beschichtungsverfahren das Airless-Hochdruckspritzen und das elektrostatische Spritzen.

1. Airless-Hochdruck-Spritzen

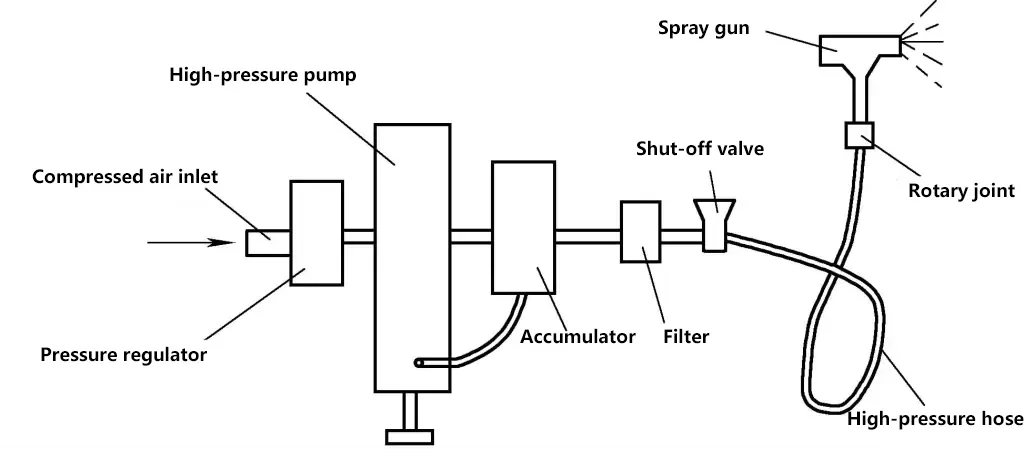

Beim Airless-Hochdruckspritzen wird Druckluft mit niedrigem Druck (0,4~0,6N/mm²) verwendet, um eine Hochdruckpumpe anzutreiben, die die Beschichtung auf 10~20N/mm² drückt und dann durch eine spezielle Düse einer Hochdruckpistole spritzt, um eine Beschichtung zu bilden, wie in Abbildung 9 dargestellt.

Die Merkmale des Airless-Hochdruckspritzens sind:

- Kein Rückprall von Farbpartikeln und kein Fliegen von Farbnebel, wie es beim allgemeinen Druckluftspritzen vorkommt;

- Hohe Produktivität, die um ein Vielfaches bis Dutzendfaches höher ist als beim Sprühen mit Druckluft;

- Geeignet für das Spritzen von hochviskosen Beschichtungen, mit einer einzigen Anwendung kann eine Schichtdicke von 100~300μm erreicht werden.

2. Elektrostatisches Sprühen

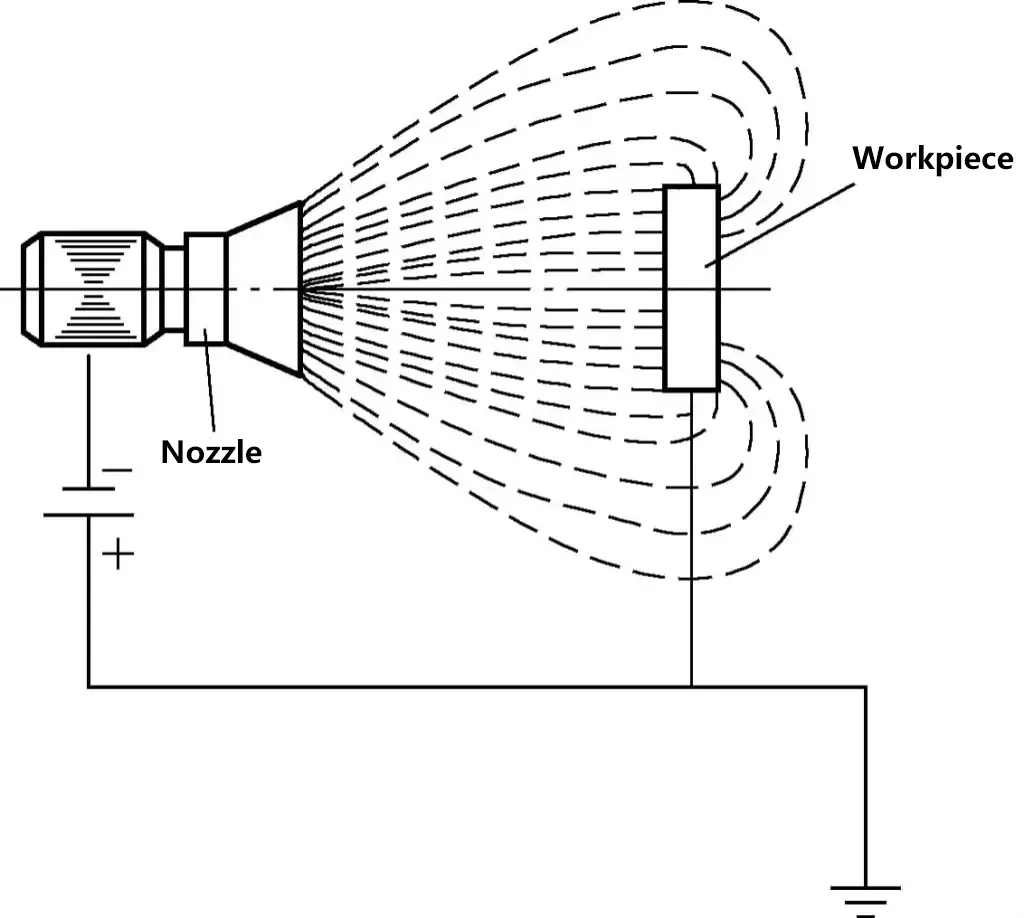

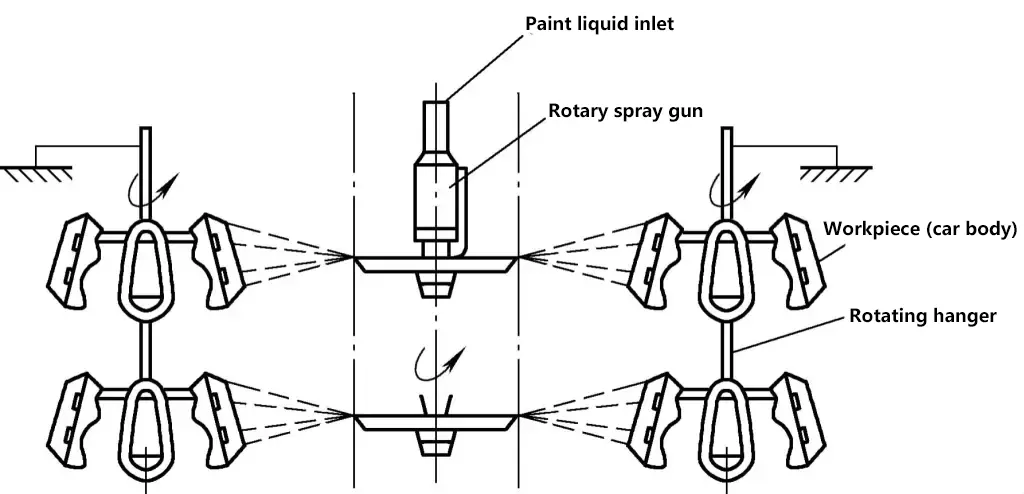

Das elektrostatische Spritzen ist ein Spritzverfahren, bei dem ein elektrostatisches Hochspannungsfeld verwendet wird, damit sich negativ geladene Farbpartikel in die entgegengesetzte Richtung des elektrischen Feldes bewegen und die Farbpartikel auf der Oberfläche des Werkstücks adsorbieren, wie in Abbildung 10 dargestellt. Die Ausrüstung für das elektrostatische Spritzen besteht aus einer Spritzpistole, einem Spritzbecher, einer Hochspannungsversorgung für das elektrostatische Spritzen usw.

Das elektrostatische Spritzen hat eine höhere Produktivität und eine bessere Schichtqualität als das herkömmliche Spritzen und wird häufig in den automatischen Fertigungsstraßen für die Massenproduktion von Automobilen, Fahrrädern und elektromechanischen Geräten eingesetzt. Abbildung 11 zeigt eine schematische Darstellung des elektrostatischen Sprühens einer Autokarosserie.

VII. Polieren

Polieren ist eine Bearbeitungsmethode zur Endbearbeitung der Oberfläche von Teilen, die im Allgemeinen nur eine glatte Oberfläche erzielt und die ursprüngliche Bearbeitungsgenauigkeit nicht verbessern oder gar beibehalten kann. Je nach Vorbearbeitungsbedingungen kann der Oberflächenrauhigkeitswert Ra nach dem Polieren 0,008~1,6μm erreichen.

Das Polieren kann in mechanisches, chemisches und elektrochemisches Polieren unterteilt werden.

1. Mechanisches Polieren

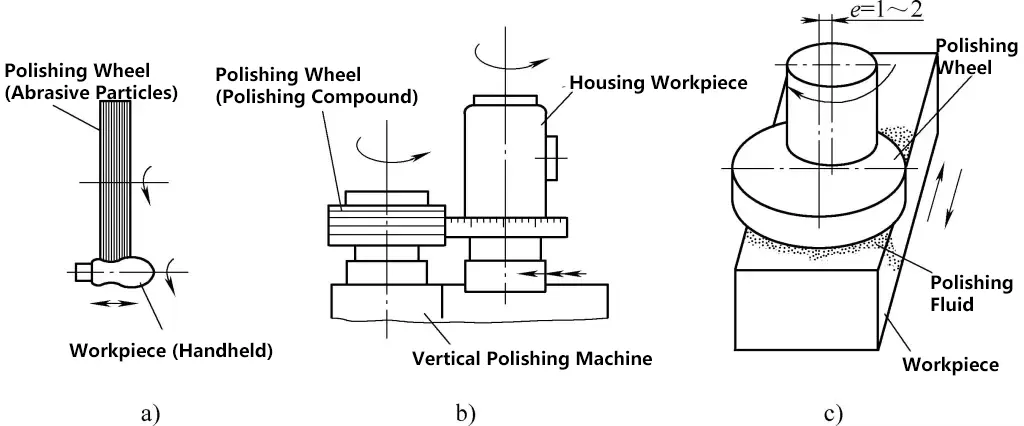

(1) Polieren der Räder

Mit einer mit hoher Geschwindigkeit rotierenden, flexiblen Polierscheibe und extrem feinen Schleifmitteln wird die Oberfläche des Werkstücks gerollt und mikrogeschliffen, um eine Politur zu erzielen. Die Polierscheibe besteht aus mehreren Lagen Leinen, Filz oder Leder und wird zum Polieren größerer Teile verwendet. Der übliche Arbeitsablauf beim Polieren mit der Scheibe ist in Abbildung 12 dargestellt.

a) Handgeführtes Polieren

b) Vertikales Polieren

c) Horizontales Polieren

(2) Vibrierendes Polieren

Werkstücke, Schleifmittel und Polierflüssigkeit werden in eine vibrierende Box geladen. Durch die Vibration des Kastens reiben die Werkstücke aneinander und an den Schleifmitteln. In Verbindung mit der chemischen Wirkung der Polierflüssigkeit werden Öl und Rost auf der Oberfläche der Werkstücke entfernt und Spitzen abgeschliffen, wodurch eine glatte Oberfläche entsteht.

Die Merkmale des Vibrationspolierens sind wie folgt:

- Entfernt schnell Grate rund um das Werkstück, einschließlich kleiner Innenlöcher, Rohrlöcher und toter Winkel in Spalten.

- Das polierte Werkstück beeinträchtigt nicht die ursprüngliche Präzision; es gibt keine Veränderungen in Form und Größe, und der Oberflächenrauhigkeitswert Ra kann 0,01~0,1μm erreichen und weist einen hellen Metallglanz auf.

- Kurze Zeit, jede Bearbeitungszeit beträgt 5~20min.

- Bequemer Betrieb, niedrige Kosten, keine Verschmutzung.

2. Chemisches Polieren

Das Eintauchen von Metallteilen in eine speziell hergestellte chemische Lösung und die Ausnutzung des Phänomens, dass sich die erhabenen Teile der Metalloberfläche schneller auflösen als die vertieften Teile, um die Oberfläche der Teile zu polieren, wird als chemisches Polieren bezeichnet. Der Vorteil des chemischen Polierens ist, dass die Ausrüstung einfach ist und Teile mit relativ komplexen Formen bearbeitet werden können.

Nachteile des chemischen Polierens:

- Die Polierqualität ist nicht so gut wie beim elektrolytischen Polieren;

- Die Einstellung und Regenerierung der verwendeten Lösung ist relativ schwierig, was ihre Anwendung einschränkt;

- Bei der Verwendung von Salpetersäure wird manchmal eine große Menge an gelb-braunen schädlichen Gasen freigesetzt, die die Umwelt stark belasten.

3. Elektrochemisches Polieren

Elektrochemisches Polieren, auch elektrolytisches Polieren genannt, ist ein Verfahren, bei dem das zu polierende Werkstück als Anode und ein unlösliches Metall als Kathode dient, beide Elektroden gleichzeitig in eine elektrolytische Zelle getaucht werden und Gleichstrom angelegt wird, um eine selektive anodische Auflösung zu bewirken und so eine Oberflächenpolitur des Werkstücks zu erzielen.

Das elektrochemische Polieren ähnelt dem chemischen Polieren, mit dem Unterschied, dass auch hier Gleichstrom angelegt wird, das Werkstück an die Anode angeschlossen wird, eine anodische Auflösung stattfindet und das Polieren ebenfalls durch Ausnutzung des Phänomens erreicht wird, dass sich die erhabenen Teile der Metalloberfläche schneller auflösen als die vertieften Teile.

Vorteile des elektrolytischen Polierens:

- Eine gleichmäßige innere und äußere Farbe, dauerhafter Glanz, und sogar die Vertiefungen, die mit mechanischem Polieren nicht erreicht werden können, können geglättet werden;

- Hohe Produktivität, niedrige Kosten;

- Kann die Korrosionsbeständigkeit der Werkstückoberfläche verbessern.

VIII. Polieren

Beim Brünieren handelt es sich um ein Druckbearbeitungsverfahren, bei dem die Kaltplastizität von Metallen bei Raumtemperatur ausgenutzt wird. Mit einem Brünierwerkzeug wird ein bestimmter Druck auf die Oberfläche des Werkstücks ausgeübt, wodurch das plastische Fließen des Oberflächenmetalls bewirkt wird, das sich in die ursprünglich verbliebenen niedrigen Täler füllt, wodurch die Oberflächenrauheit des Werkstücks verringert wird.

Durch die plastische Verformung des brünierten Oberflächenmetalls wird die Oberflächenstruktur kalt gehärtet und die Körner werden verfeinert, so dass eine dichte Faserstruktur und eine Eigenspannungsschicht entstehen, die die Festigkeit und Oberflächenhärte des Werkstücks verbessern und damit die Verschleißfestigkeit, die Korrosionsbeständigkeit und die Passungsqualität des Werkstücks erhöhen. Das Brünieren ist ein spanloses Kunststoffbearbeitungsverfahren.

Die Vorteile des Polierens sind folgende:

- Verbessert die Oberflächenrauhigkeit, der Oberflächenrauhigkeitswert kann grundsätzlich Ra≤0.08μm erreichen.

- Korrigiert die Rundheit, der Rundheitsfehler beträgt nicht mehr als 0,01 mm.

- Erhöht die Oberflächenhärte.

- Das bearbeitete Teil weist eine Eigenspannungsschicht auf, die die Ermüdungsfestigkeit um etwa 30% verbessert.

- Verbessert die Passgenauigkeit, verringert den Verschleiß und verlängert die Lebensdauer der Teile.

IX. Oberflächenquellung Aufhellung

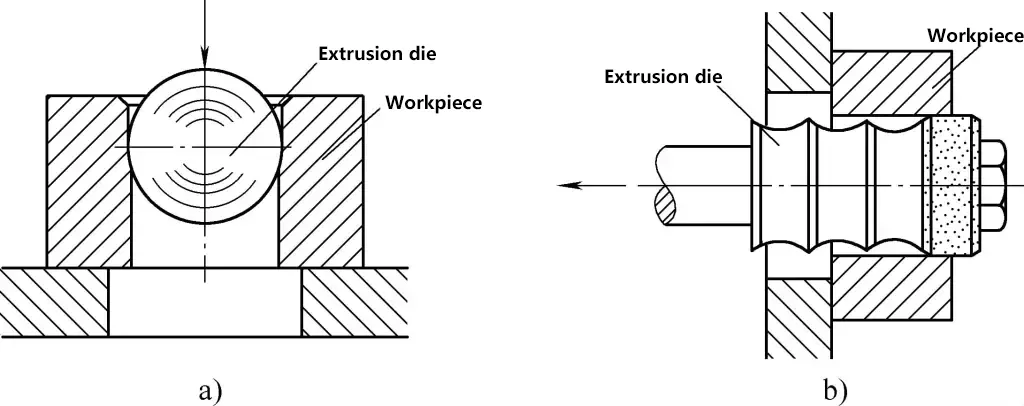

Beim Glätten wird eine Stahlkugel oder ein anders geformtes Glättwerkzeug, dessen Durchmesser etwas größer ist als die Öffnung, bei Raumtemperatur durch das bearbeitete innere Loch des Werkstücks gedrückt, um eine genaue, glatte und verstärkte Oberfläche zu erhalten (siehe Abbildung 13).

a) Stahlkugelpolieren

b) Polieren mit Werkzeugen anderer Formen

Die Polierzugabe beträgt im Allgemeinen 0,07~0,015 mm. Nach dem Brünieren kann der Maßtoleranzgrad IT5~IT7 erreichen, und der Oberflächenrauhigkeitswert Ra kann 0,025~0,8μm erreichen. Das Brünieren wird im Allgemeinen auf einer Presse oder einer Ziehbank durchgeführt.

X. Beschichtung

1. Thermisches Spritzen

Beim thermischen Spritzen werden metallische oder nichtmetallische Werkstoffe bis zur Schmelze erhitzt und kontinuierlich mit Druckgas auf die Oberfläche des Werkstücks geblasen, um eine Beschichtung zu bilden, die fest mit dem Substrat verbunden ist und so der Oberflächenschicht des Werkstücks die gewünschten physikalischen und chemischen Eigenschaften verleiht.

Die Technologie des thermischen Spritzens erzeugt eine spezielle Arbeitsoberfläche auf der Oberfläche gewöhnlicher Materialien, die eine Reihe von Funktionen erfüllt, wie Korrosionsschutz, Verschleißfestigkeit, Reibungsreduzierung, Hochtemperaturbeständigkeit, Oxidationsbeständigkeit, thermische Isolierung, elektrische Isolierung, elektrische Leitfähigkeit und Schutz vor Mikrowellenstrahlung, mit dem Ziel, Material und Energie zu sparen. Die spezielle Arbeitsoberfläche wird als Beschichtung bezeichnet, und das Verfahren zur Herstellung der Beschichtung wird als thermisches Spritzen bezeichnet, wie in Abbildung 14 dargestellt.

Die Merkmale des thermischen Spritzens sind wie folgt:

(1) Flexibles Verfahren

Die Objekte des thermischen Spritzens reichen von kleinen (z. B. 10-mm-Innenbohrungen) bis hin zu großen (z. B. Brücken und Eisentürme); es kann in der Halle oder vor Ort durchgeführt werden; es kann auf der gesamten Oberfläche oder lokal angewendet werden.

(2) Minimale Spannungsverformung des Werkstücks

Während des Sprühens kann das Substrat auf einer niedrigen Temperatur gehalten werden, was zu einer sehr geringen Spannungsverformung des Werkstücks führt.

(3) Hohe Produktivität

Das Gewicht des pro Stunde versprühten Materials reicht von einigen Kilogramm bis zu mehreren zehn Kilogramm, was zu einer hohen Produktivität führt.

Die Anwendungen des thermischen Spritzens sind wie folgt:

(1) Korrosionsschutz

Hauptsächlich verwendet für das Korrosionsschutzspritzen von großen Stahltoren, Trockenzylindern für Papiermaschinen, unterirdischen Stahlkonstruktionen in Kohlebergwerken, Hochspannungsmasten, Antennen für Fernsehsender, großen Stahlbrücken, großen Tanks und Rohrleitungen in Chemieanlagen.

(2) Abriebfestigkeit

Durch Besprühen von verschlissenen Teilen zur Reparatur oder durch Vorsprühen von verschleißfesten Materialien auf verschleißanfälligen Teilen, wie z. B. Ventilator-Hauptwellen, Hochofen-Düsen, Automobil-Kurbelwellen, Werkzeugmaschinen-Spindeln, Werkzeugmaschinen-Führungsschienen, Dieselmotor-Zylinderlaufbuchsen, Ölfeld-Bohrstangen und Schaufeln von Landmaschinen.

(3) Spezielle Funktionsschichten

Durch das Sprühen können bestimmte besondere Eigenschaften der Oberflächenschicht erzielt werden, wie z. B. hohe Temperaturbeständigkeit, Wärmedämmung, elektrische Leitfähigkeit, Isolierung, Strahlenschutz usw., die in der Luft- und Raumfahrt, der Atomenergie und anderen Bereichen weit verbreitet sind.

Zu den gängigen Verfahren des thermischen Spritzens gehören Flammspritzen, Lichtbogenspritzen, Plasmaspritzen usw.

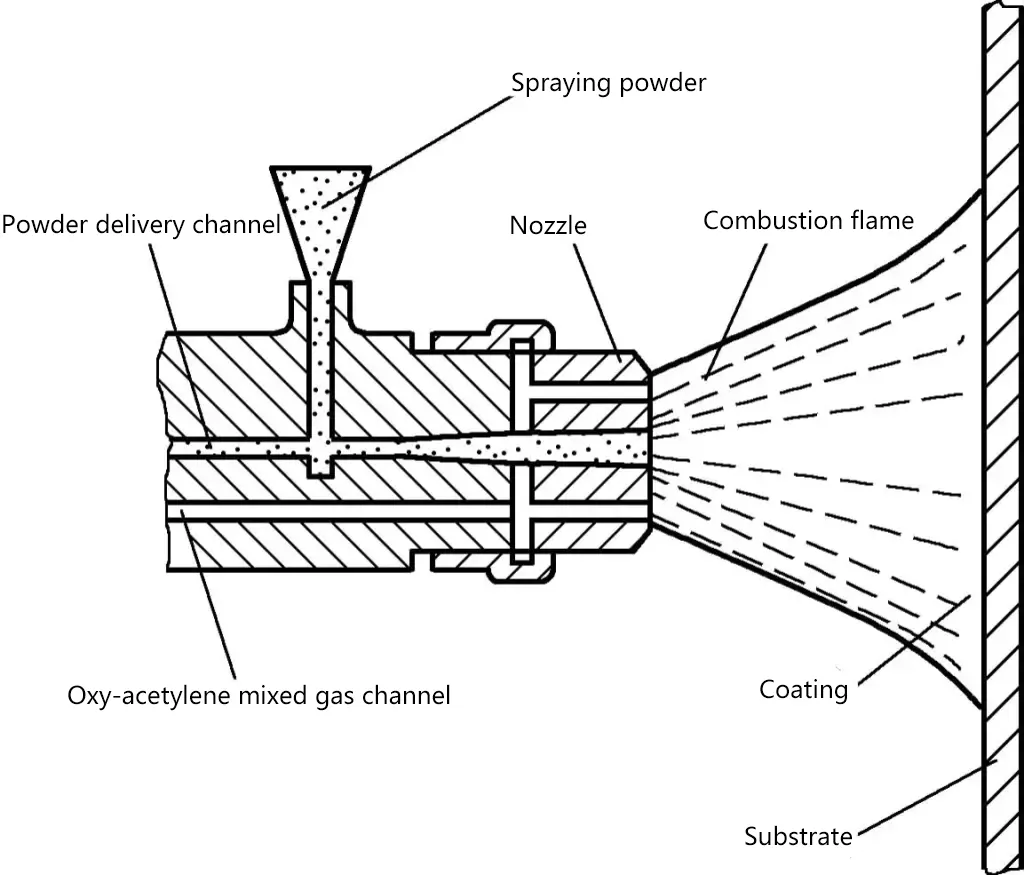

2. Flammspritzen

Mit einer Flamme als Wärmequelle werden metallische und nichtmetallische Werkstoffe bis zum Schmelzzustand erhitzt und durch einen Hochgeschwindigkeitsluftstrom zu einem Nebelstrahl getrieben, der auf das Substrat gesprüht wird. Die winzigen geschmolzenen Partikel, die auf das Substrat treffen, werden plastisch verformt und bilden eine schichtweise abgeschiedene Beschichtung. Dieses Verfahren wird als Flammspritzen bezeichnet, wie in Abbildung 15 dargestellt. Die Flammspritzpistole ist in Abbildung 16 dargestellt.

Zu den gebräuchlichen Flammspritzverfahren gehören das Pulverflammspritzen mit Acetylen und das Flammdrahtspritzen mit Acetylen. Beim Autogenflammspritzen werden einfache Geräte verwendet, die vor Ort eingesetzt werden können und sich für die Wartung der Anlagen eignen.

(1) Vorteile der Flammspritztechnik

- Es kann sowohl auf Metall- als auch auf Nichtmetallsubstrate gesprüht werden, und Form und Größe des Substrats sind in der Regel nicht begrenzt, aber kleine Löcher können noch nicht gesprüht werden.

- Eine breite Palette von Beschichtungsmaterialien, darunter Metalle, Legierungen, Keramiken und Verbundwerkstoffe, kann als Beschichtungsmaterial verwendet werden, wodurch die Oberfläche verschiedene Eigenschaften wie Korrosionsbeständigkeit, Verschleißfestigkeit, Hochtemperaturbeständigkeit und Wärmedämmung erhält.

- Die poröse Struktur der Beschichtung hat die Fähigkeit, Öl zu speichern und die Reibung zu verringern. Die Makrohärte der Sprühbeschichtung, die harte Phasen enthält, kann 450HBW erreichen, und die Sprühschweißschicht kann 65HRC erreichen.

- Das Flammspritzen hat nur geringe Auswirkungen auf das Substrat, die Oberflächentemperatur des Substrats beträgt 200~250℃, die Gesamttemperatur liegt bei 70~80℃, so dass die Verformung des Substrats gering ist und sich die Materialstruktur nicht verändert.

(2) Nachteile der Flammspritztechnik

- Die Haftfestigkeit zwischen der Sprühbeschichtung und dem Substrat ist relativ gering, und sie kann Wechsel- und Stoßbelastungen nicht standhalten.

- Hohe Anforderungen an die Oberflächenvorbereitung des Substrats.

- Der Flammspritzprozess wird durch verschiedene Bedingungen beeinträchtigt, und es gibt noch keine wirksame Methode, um die Qualität der Beschichtung festzustellen.

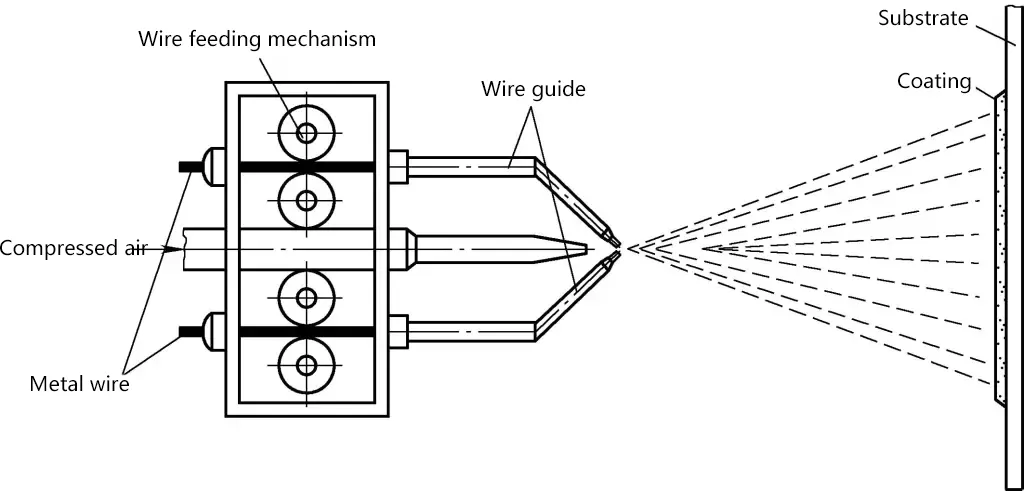

3. Lichtbogenspritzen

Das Lichtbogenspritzen ist eine Technik, bei der ein elektrischer Lichtbogen zwischen zwei kontinuierlich zugeführten Metalldrähten brennt, um das Metall zu schmelzen, das geschmolzene Metall mit einem Hochgeschwindigkeitsluftstrom zu zerstäuben und die zerstäubten Metallpartikel zu beschleunigen, um sie auf das Werkstück zu sprühen und eine Beschichtung zu bilden, wie in Abbildung 17 dargestellt. Das Lichtbogenspritzen ist das am häufigsten verwendete thermische Spritzverfahren in praktischen technischen Anwendungen wie Korrosionsschutz, Verschleißfestigkeit und Reparatur von Stahlkonstruktionen und mechanischen Teilen.

Die Merkmale des Lichtbogenspritzens sind wie folgt:

(1) Lange Lebensdauer des Korrosionsschutzes

Auf der Grundlage unterschiedlicher Korrosionsumgebungen und spezifischer Arbeitseigenschaften hat die Korrosionsbeständigkeit des derzeitigen langlebigen Korrosionsschutzbeschichtungssystems des Lichtbogenspritzens durch vernünftiges Beschichtungsdesign eine Lebensdauer von mehr als 50 Jahren erreicht, was dem 2-3fachen der Feuerverzinkung und dem 2-3fachen der FRP-Beschichtung entspricht.

(2) Hohe Bindungsstärke mit dem Metallsubstrat

Die Lichtbogenspritzschicht und das Substrat sind durch Einbettung und mikrometallurgische Bindung miteinander verbunden und weisen eine höhere Haftfestigkeit auf, die dreimal so hoch ist wie die des Flammspritzens und die höchste unter allen Korrosionsschutzschichten.

(3) Hohe Produktivität

Im Vergleich zum Acetylen-Sauerstoff-Flammspritzen werden beim Lichtbogenspritzen zwei Drähte eingesetzt, was die Produktivität einer einzelnen Maschine um das 3-4fache erhöht.

(4) Gute Beschichtungsqualität

Beim Lichtbogenspritzen wird das Drahtmaterial durch elektrische Lichtbogenheizung erhitzt, die eine hohe Schmelztemperatur und ein gleichmäßiges Schmelzen aufweist, was zu einem dichten Spritzen und einer stabilen Beschichtungsqualität führt, ohne die thermische Belastung des Werkstücks zu beeinträchtigen; beim Acetylen-Sauerstoff-Flammspritzen hingegen wird eine Flammenheizung verwendet, die eine niedrige Schmelztemperatur des Drahtmaterials aufweist und Gefahren wie Oxidation und Verkohlung birgt, die die Beschichtungsqualität beeinträchtigen.

(5) Gute Reparierbarkeit

Während der Verarbeitung, des Hebens, des Transports und der Montage von Stahlkonstruktionen ist die Beschichtung anfällig für Beschädigungen und Kratzer. Die Lichtbogenspritztechnik kann für Reparaturen eingesetzt werden, um die Integrität und Wirksamkeit des Korrosionsschutzsystems zu gewährleisten.

(6) Gute Universalität

Die Lichtbogenspritztechnik kann je nach Korrosionsumgebung entsprechende korrosionsbeständige Materialien auswählen, und das Prozesssystem ist universell anpassbar.

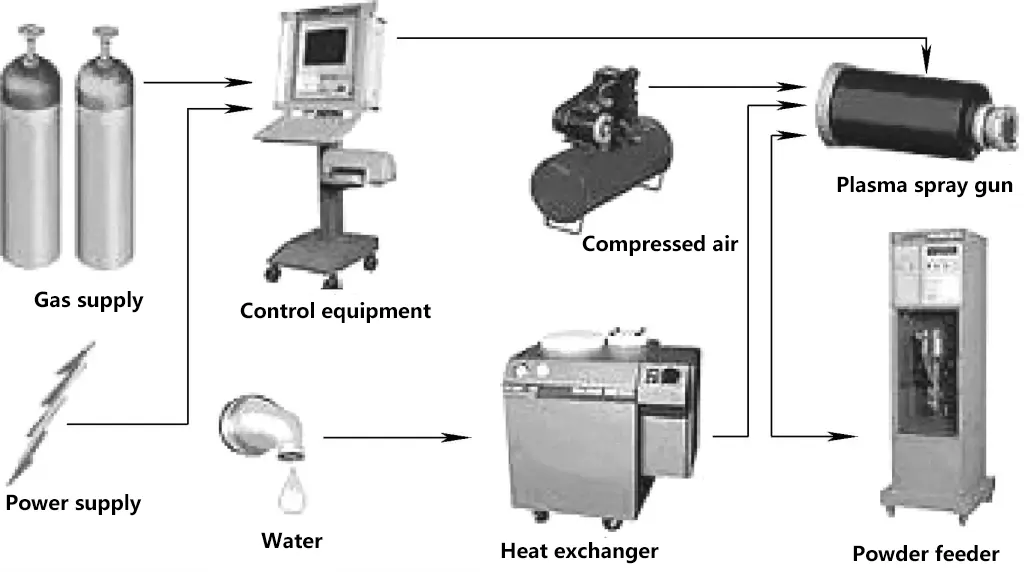

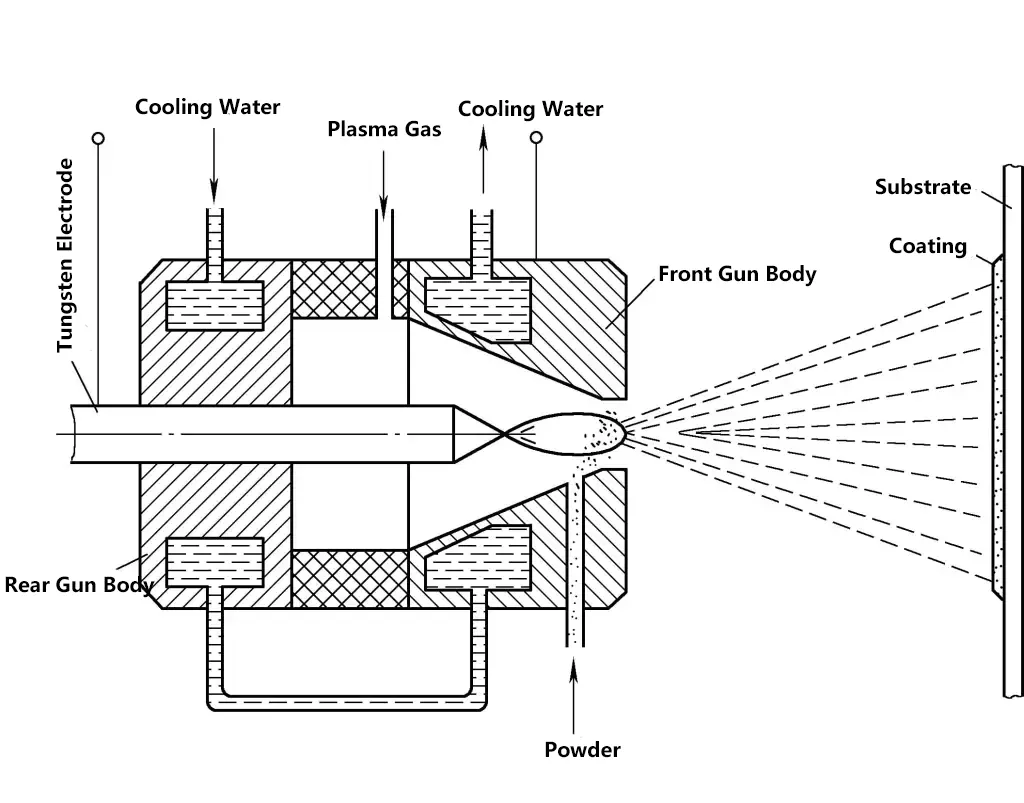

4. Plasmaspritzen

Das Plasmaspritzen ist ein Verfahren, bei dem ein Plasmastrahl verwendet wird, um das Spritzmaterial in einen geschmolzenen oder fast geschmolzenen Zustand zu bringen und es auf der Oberfläche des Produkts abzuscheiden, um eine Schutzschicht zu bilden. Die Ausrüstung ist in Abbildung 18 dargestellt, und das Funktionsprinzip ist in Abbildung 19 wiedergegeben.

Die Plasmaspritztechnik ist ein neuartiges, vielseitiges Präzisionsspritzverfahren, das nach dem Flammspritzen stark weiterentwickelt wurde. Es hat die folgenden Eigenschaften:

(1) Merkmale der Beschichtungsstruktur

Plasmaspritzbeschichtungen haben eine dichte Struktur mit geringem Oxidgehalt und geringer Porosität. Die Bindung zwischen der Beschichtung und dem Substrat ist in erster Linie mechanisch, aber auch Mikrozonenbindung und physikalische Bindung können auftreten, was zu einer höheren Bindungsstärke der Beschichtung führt.

(2) Verfahrenstechnische Merkmale

Die Sprühmaterialien sind breit einsetzbar und reichen von Aluminiumlegierungen mit niedrigem Schmelzpunkt bis zu hochschmelzendem Zirkoniumdioxid. Die Beschichtungen weisen eine hohe Haftfestigkeit, geringe Porosität, wenige Oxideinschlüsse und eine hohe Präzision der Anlagensteuerung auf und können zur Herstellung feiner Beschichtungen verwendet werden.