I. Grundlegende Prozesskenntnisse

1. Grundlegende Kenntnisse über den Korrekturprozess

Bei der Wartung und Installation von Anlagen kommt es häufig vor, dass bestimmte Teile durch äußere Krafteinwirkung oder thermische Verformung verformt werden. Aus diesem Grund beseitigen die Monteure diese Defekte in der Regel manuell oder mit Hilfe bestimmter mechanischer Vorrichtungen, um die Teile wieder in ihre ursprüngliche Form zu bringen. Ein solcher Vorgang wird als Korrektur bezeichnet.

Die Korrektur kann in zwei Formen unterteilt werden: Kaltkorrektur und Flammenkorrektur. Die Kaltkorrektur ist aufgrund von Verfestigungserscheinungen nur für Werkstoffe mit guter Plastizität geeignet (z. B. Stahl, Nichteisenmetalle Metalleund Legierungen) und nicht stark verformt. Die Kaltkorrektur kann in eine maschinelle Korrektur und eine manuelle Korrektur unterteilt werden. In diesem Lehrbuch wird das Verfahren der Kaltkorrektur näher erläutert.

(1) Übliche Verformungsformen von Stäben und Blechen

Zur Erläuterung werden Metallteile mit einer ähnlichen schlanken Stabstruktur als Stäbe bezeichnet, einschließlich verschiedener Querschnittsformen wie rechteckig, rund, rechtwinklig (Winkelstahl) und offenes Rechteck (Kanalstahl) usw.

1) Übliche Verformungsformen von Stäben

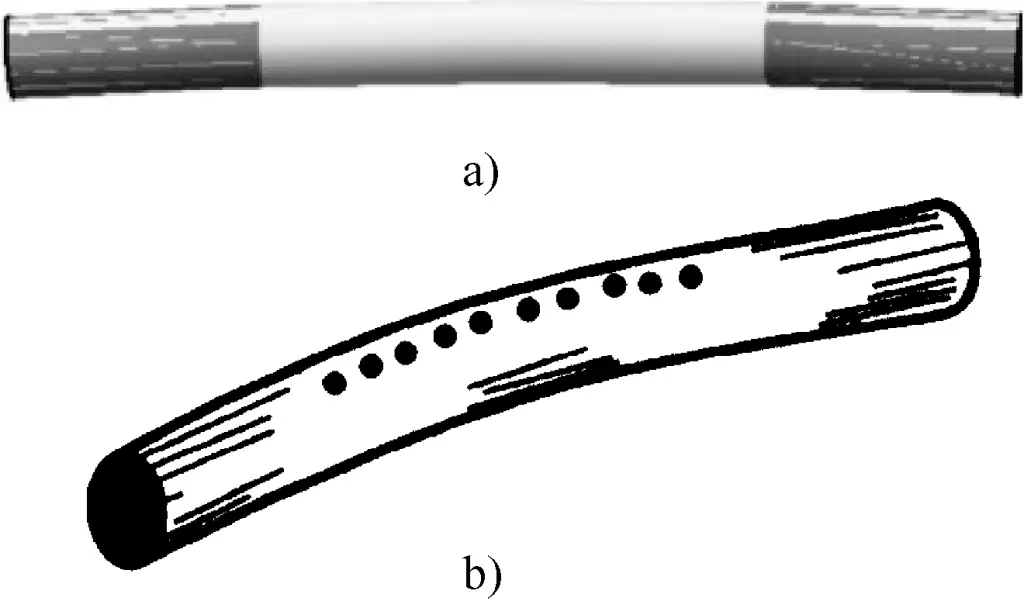

- Allgemeine Biegeverformung und lokale Biegeverformung (siehe Abbildung 1).

- Einseitig gerichtete Biegeverformung und mehrseitig gerichtete Biegeverformung (siehe Abbildung 2).

- Verdrehungsverformung (siehe Abbildung 3).

a) Gesamtbiegeverformung von Kanalstahl

b) Lokale Biegeverformung von Winkelstahl

a) Einseitig gerichtete Biegeverformung

b) Multidirektionale Biegeverformung

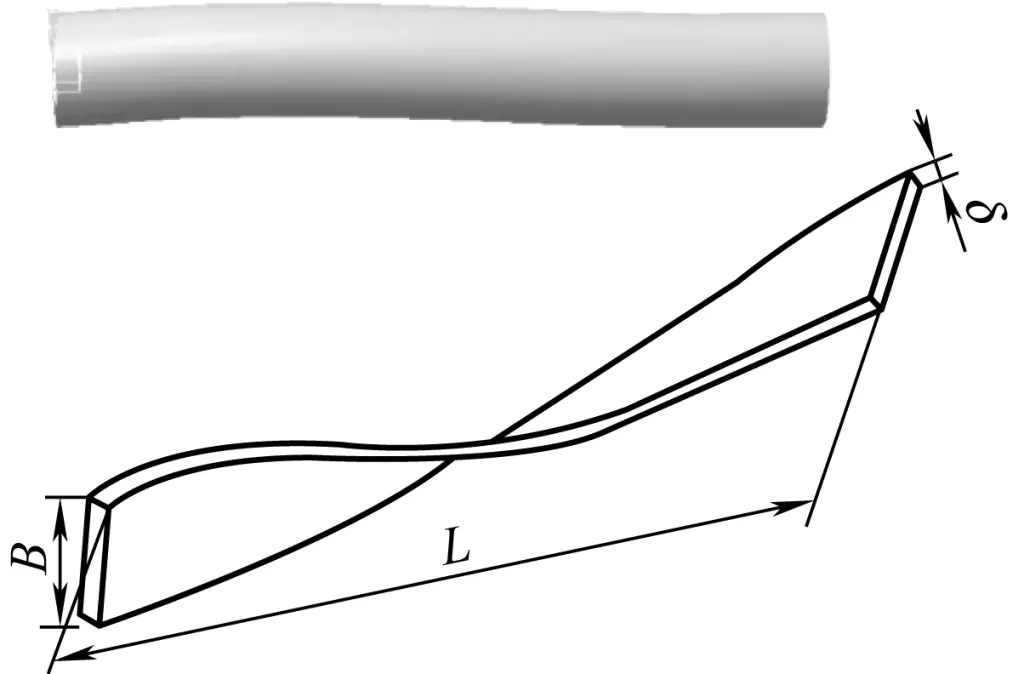

2) Übliche Verformungsformen von Platten (siehe Abbildung 4)

Die Formen der Plattenverformung sind komplexer und umfassen in der Regel eine mittlere Ausbuchtung (allgemein als "bulge" bezeichnet), eine wellenförmige Biege- oder Torsionsverformung, eine (in der Regel wellenförmige) Kantenverformung und eine zusammengesetzte Verformung.

a) Deformation des mittleren Wulstes

b) Wellenformverformung der Platte

c) Kantenverzug

d) Verformung des Plattenverbunds

(2) Gängige Werkzeuge und Zubehör für Korrekturen

1) Übliche Werkzeuge und Zubehör für die manuelle Korrektur sind in Tabelle 1 aufgeführt.

Tabelle 1 Übliche Werkzeuge und Zubehör für die manuelle Korrektur

| Name | Abbildung | Zweck | |

| Hammer | Hammer mit Kugelkopf |  | Hauptsächlich für die Korrektur von dicken Blechen und Formstahl verwendet |

| Entenschnabelhammer | Hauptsächlich für die Korrektur von dünnen Platten verwendet | ||

| Holzschläger |  | Hauptsächlich zum Korrigieren von dünnen Stahlblechen unter 1 mm und dünnen Nichteisenmetallblechen verwendet | |

| Achteckiger Hammer |  | Hauptsächlich verwendet für große Dicken und stark verformte Rohlinge und stark verformte Arten von Formstahlkorrekturen | |

| Korrekturvorrichtungen | Korrektur der flachen Platte |  | Zum Korrigieren von Werkstücken, insbesondere von Platten. T-Nuten können Bolzen zum Positionieren und Korrigieren von Werkstücken aufnehmen. Beim Korrigieren von Winkelstahl können Sie eine Seite nach Bedarf fixieren und die andere Seite mit dem Hammer bearbeiten. |

| Amboss |  | Zum Korrigieren kleiner Verformungen an kleinen Werkstücken | |

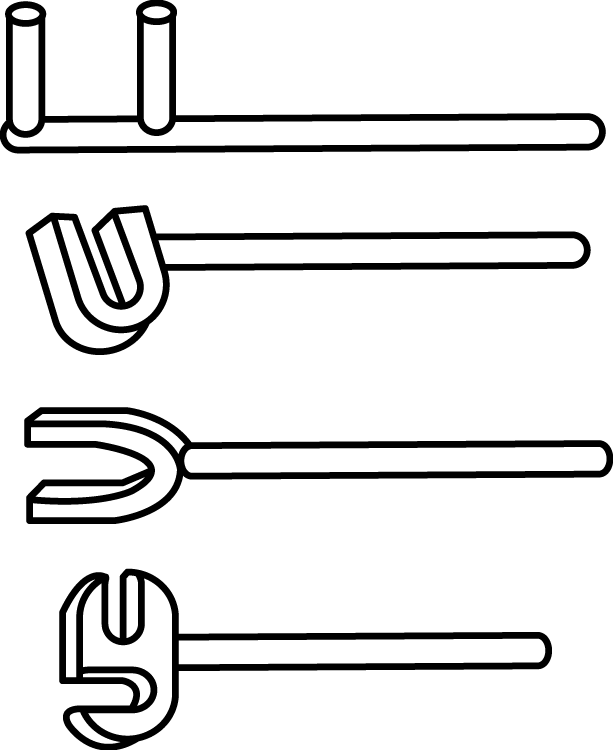

| Biegewerkzeuge |  | Hauptsächlich für manuelle Biegekorrekturen verwendet, z. B. in Verbindung mit einem Schraubstock zur Korrektur der Torsionsverformung von Bandmaterial | |

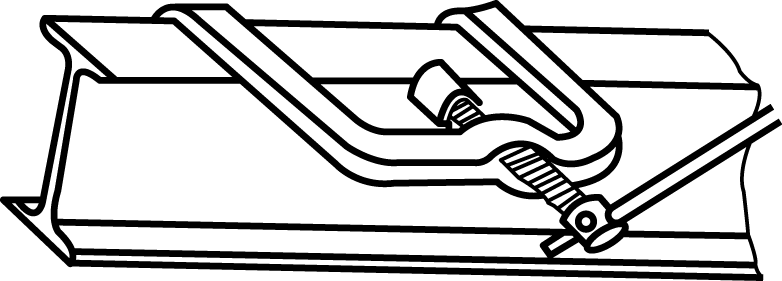

| Glätteisen |  | Zum Richten der horizontalen Biegeverformung von I-Trägerflanschen | |

2) Drücken Sie

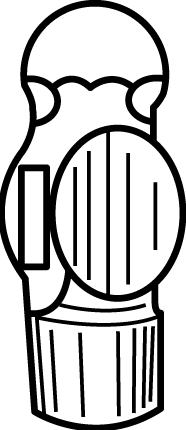

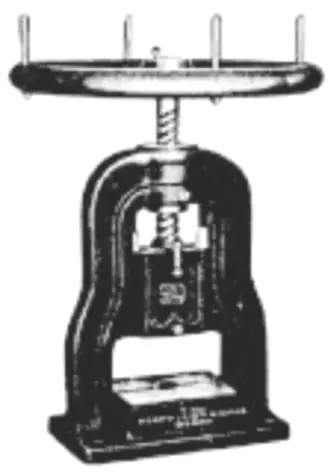

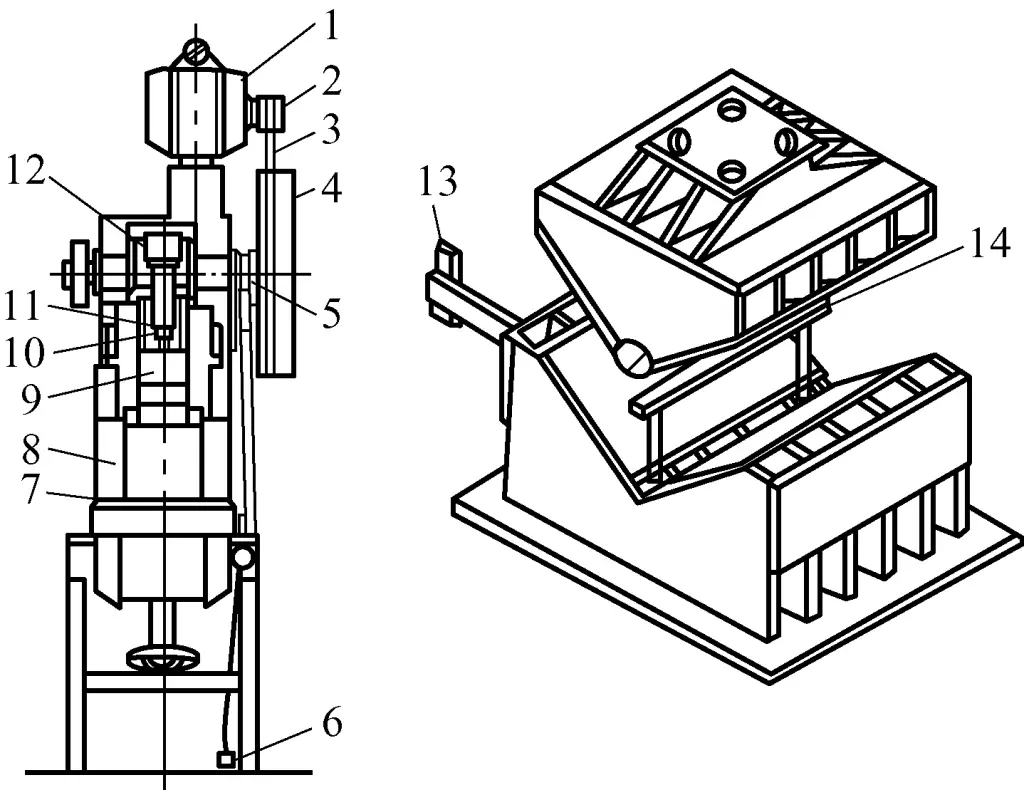

Es gibt viele Arten von Pressen, z. B. Reibungspressen, Kurbelpressen, Exzenterpressen und verschiedene Hydraulikpressen. Für die manuelle Korrektur wird häufig eine manuelle Spindelpresse verwendet (siehe Abbildung 5), die einfach aufgebaut und leicht zu bedienen ist und zur Korrektur kleiner Verformungen von Bändern und Stangen verwendet werden kann.

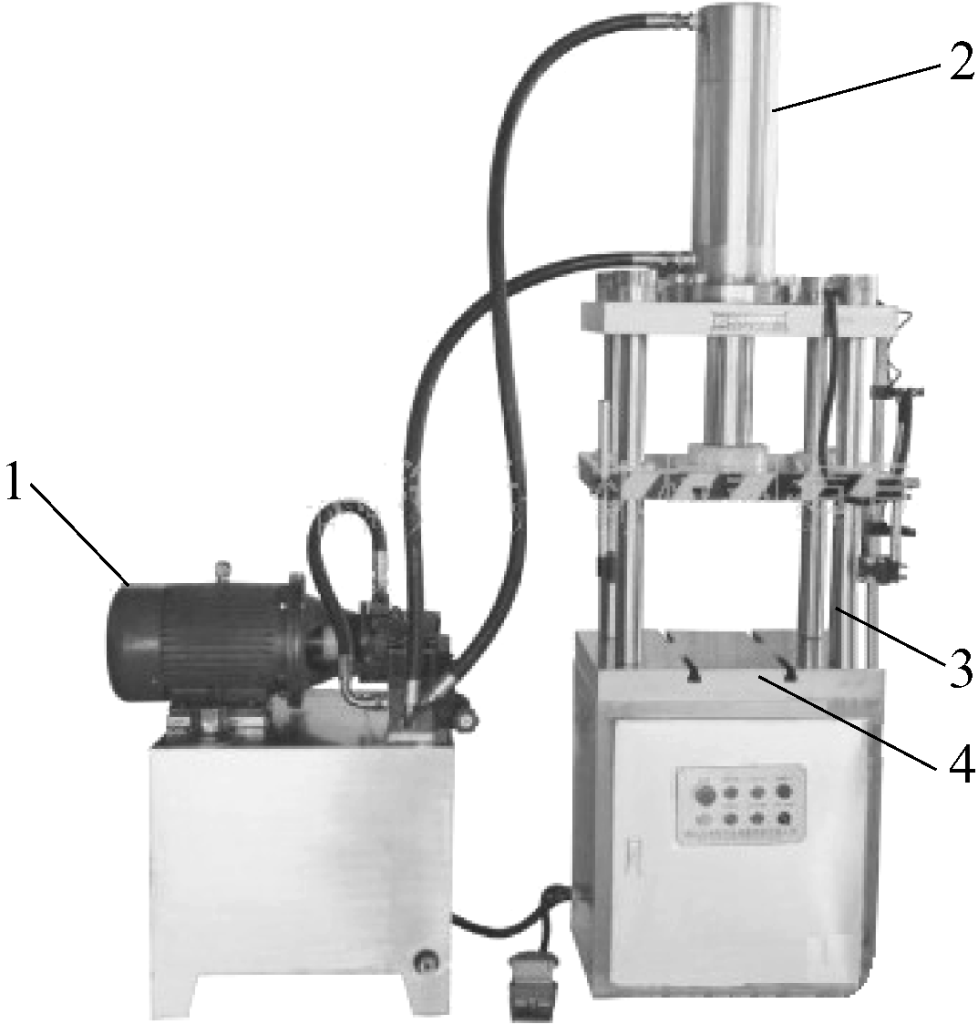

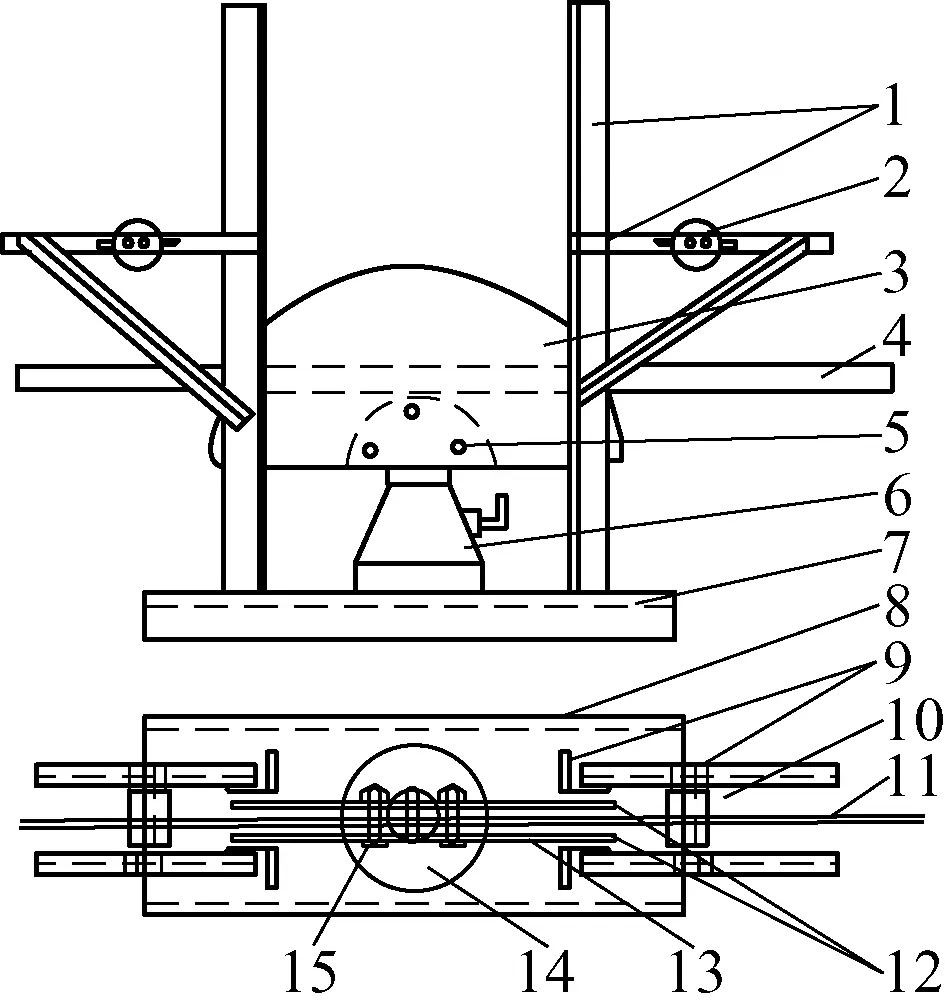

Die Verformung dünnerer Bleche kann manuell korrigiert werden, während für die Biegeverformung dickerer Bleche in der Regel eine Blechrichtmaschine verwendet wird. Wenn jedoch keine Richtmaschine für Stahlbleche vorhanden ist, kann eine hydraulische Presse kann ebenfalls verwendet werden. Abbildung 6 zeigt das Aussehen einer häufig verwendeten hydraulischen Presse, die im Wesentlichen aus einem Motor, einer hydraulischen Antriebsvorrichtung, einer Säule, einer Führungsstange und einer Arbeitsplattform besteht.

1-Motor

2-Hydraulische Antriebsvorrichtung

3-Führer-Posten

4-Arbeitsplattform

(3) Grundlegende Methoden zur Korrektur von Streifen und Platten

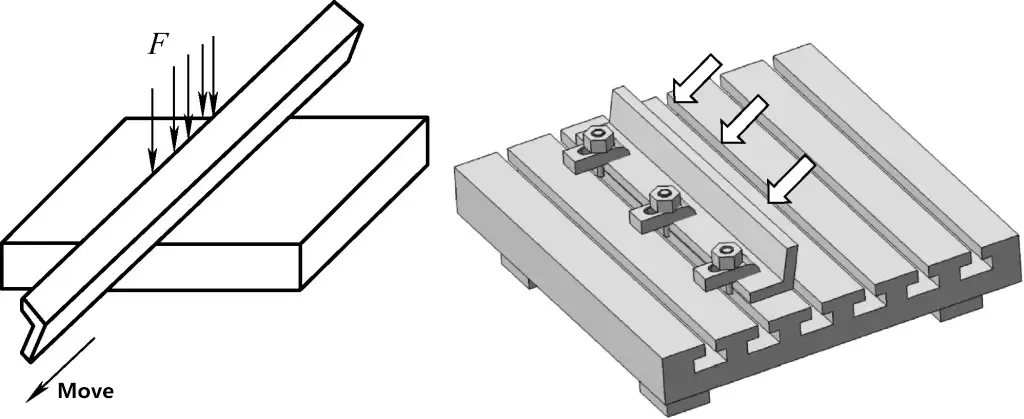

1) Grundprinzipien des Richtens von Materialbändern

Der gebogene oder verdrehte Abschnitt eines Bandes ist genau der Bereich, in dem das Metallmaterial dicht zusammengefügt ist, d. h. der "enge" Teil. Daher besteht das Ziel des Richtens darin, mit geeigneten Werkzeugen Kraft auf diese Teile auszuüben, um sie zu "lockern" und ein relatives Gleichgewicht der Materialdichte zu erreichen, was zu einem ebenen Zustand führt, der die Wirkung des Richtens ist.

Das Kaltrichten von Materialbändern sollte auf der Grundlage spezifischer Bedingungen wie Querschnittsform, Materialdicke und Verformungsgrad analysiert werden. Die grundlegende Methode zum Richten einzelner Materialbänder wird im Folgenden erläutert:

① Wenn sowohl eine allgemeine Biegeverformung als auch eine lokale Biegeverformung des Bandes vorliegt, sollte die lokale Biegeverformung zuerst korrigiert werden, gefolgt von der allgemeinen Biegeverformung.

② Wenn das Band in mehrere Richtungen verformt ist, sollte der Betrag der Biegeverformung aus verschiedenen Richtungen ermittelt werden. Normalerweise wird die Seite mit der geringeren Biegeverformung zuerst korrigiert, gefolgt von der Seite mit der größeren Verformung.

Bei Bändern mit rechteckigem Querschnitt (z. B. Flachstahl) korrigieren Sie zuerst die Biegung in vertikaler Richtung (Breitenrichtung), dann die Biegung in horizontaler Richtung (Längenrichtung); bei Winkel- oder Kanalstahl korrigieren Sie zuerst die Kante, an der sich die beiden Flächen schneiden, dann die vertikale Fläche und schließlich die horizontale Fläche.

③ Korrigieren Sie die Torsionsverformung, bevor Sie die Biegeverformung korrigieren.

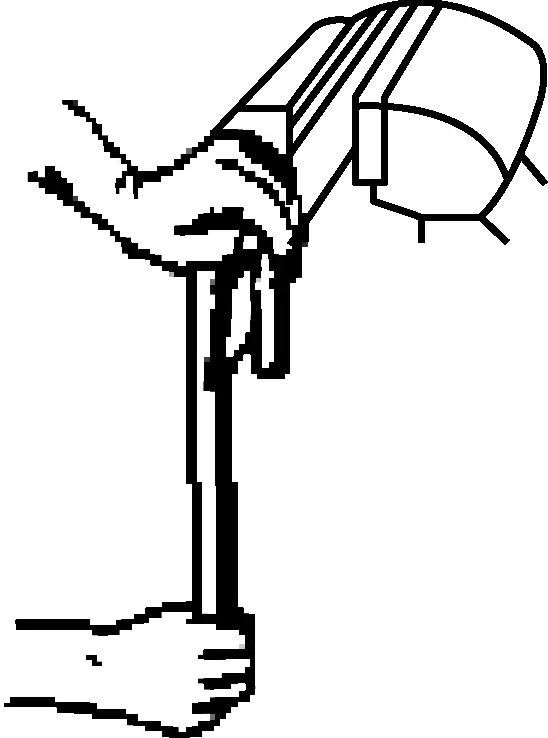

- Ermitteln Sie zunächst den verdrehten Abschnitt des Materialstreifens und korrigieren Sie ihn mit der Verdrehungsmethode. Dabei wird der Streifen in einen Schraubstock eingespannt und mit einem Schraubenschlüssel in seine ursprüngliche Form zurückgedreht (siehe Abbildung 7).

- Bei Bändern, die sowohl eine Torsions- als auch eine Biegeverformung aufweisen, wird in der Regel zuerst die Torsionskorrektur und dann die Biegekorrektur durchgeführt.

④ Prinzip der Überkorrektur. Um die Rückfederung aufgrund elastischer Verformung zu beseitigen, sollte bei der Korrektur von Biegeverformungen Druck auf die vorstehenden Teile ausgeübt werden, und es sollte ein zusätzlicher Druck ausgeübt werden. Bei der Korrektur von Torsionsverformungen sollte der Verdrehungswinkel ebenfalls angemessen vergrößert werden, um Rückfederung zu vermeiden.

2) Grundlegende Nivellierungsmethoden für Plattenmaterialien

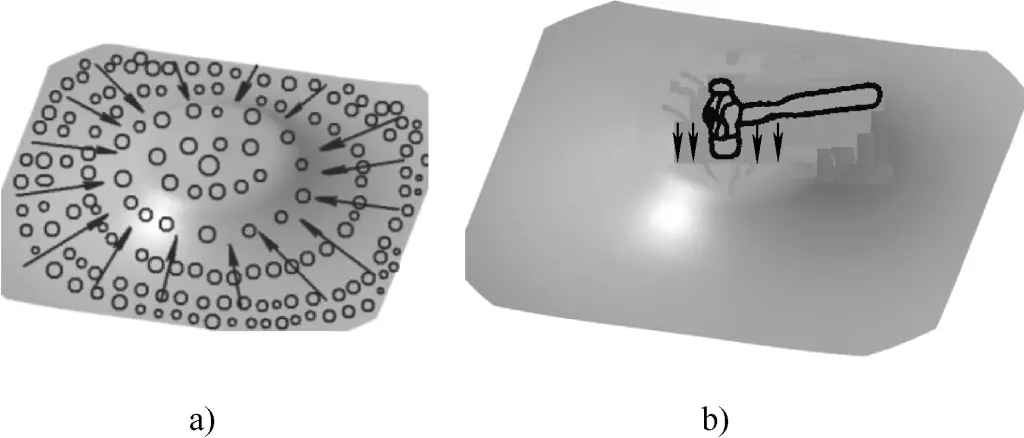

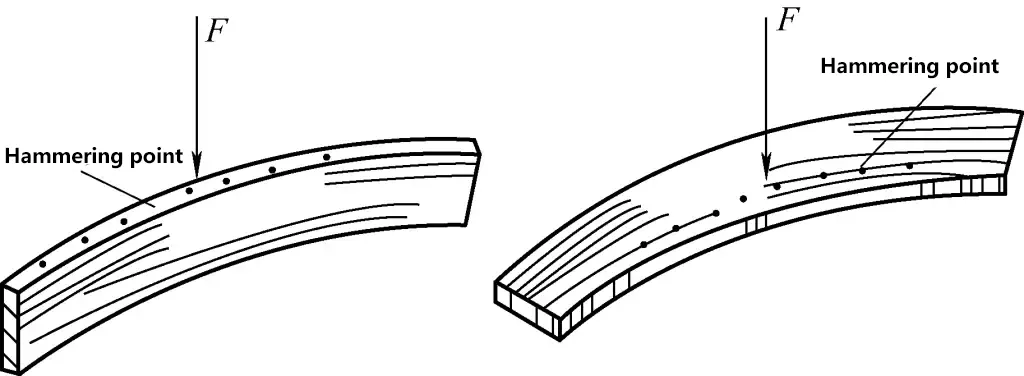

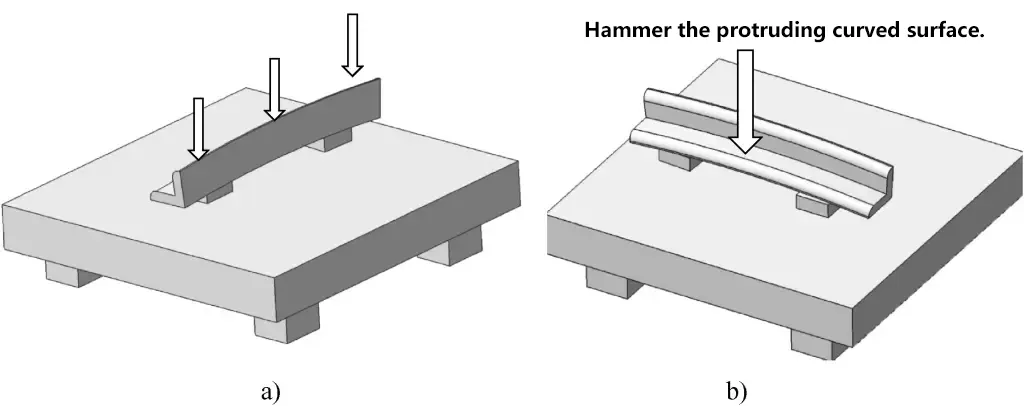

① Korrektur von konvexen Teilen in dünnen Metallblechen. Wie in Abbildung 8 dargestellt, zeigt die Wölbung im Feinblech an, dass die Materialstärke in der Mitte des Blechs dünner geworden ist. Daher sollte beim Richten ein Hammer verwendet werden, um das Blech von außen nach innen, von dicht nach dünn und von schwer nach leicht zu schlagen.

a) Richtiges Nivellierverfahren

b) Falsche Nivellierungsmethode

Die Pfeile in Abbildung 8a zeigen die Richtung des Hämmerns an. Nur so kann die Materialdicke jedes Teils des dünnen Blechs gleichmäßig sein, was den Zweck der Nivellierung erfüllt. In Abbildung 8b wird der konvexe Teil nur noch dünner, wenn die Schlagkraft beim Richten auf die bereits verdünnte konvexe Stelle ausgeübt wird, was die Verformung verschlimmert und somit eine falsche Richtmethode darstellt.

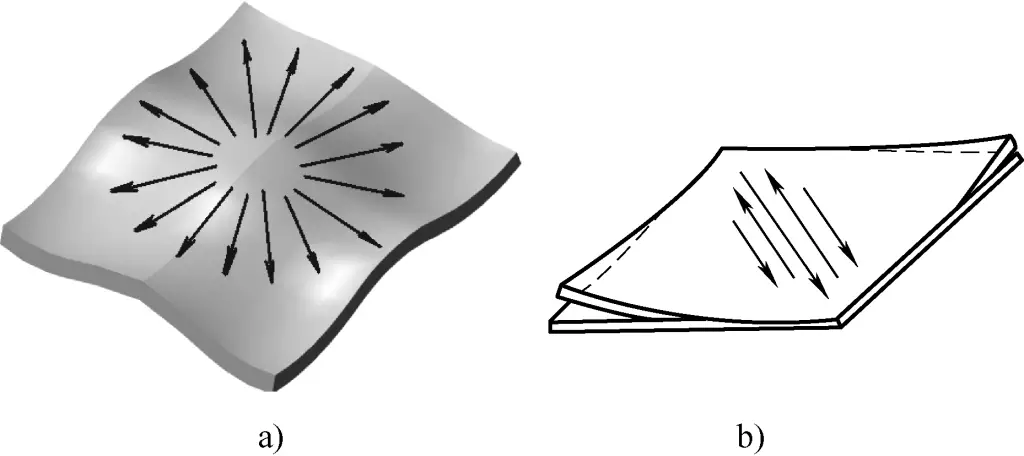

② Korrektur von dünnen Blechen mit gewellten Kanten. Bei verformten Blechen mit gewellten Kanten (dünne und verlängerte Kanten) sollte das Richten durch Hämmern von innen nach außen, von dicht nach dünn und von schwer nach leicht erfolgen (die Pfeile in Abbildung 9a geben die Hämmerrichtung an). Ziel ist es, die Materialdicke in der Mitte des Blechs so dünn wie an den Rändern zu machen und so eine vollständige Nivellierung des Blechs durch ein solches duktiles Hämmern zu erreichen.

a) Gewellte Ränder

b) Diagonales Verziehen

③ Korrektur von diagonal verzogenen dünnen Blechen. Wenn sich dünne Bleche diagonal verziehen, hämmern Sie entlang der Diagonale ohne Verzug, um sie auszubreiten und zu glätten, wie in Abbildung 9b gezeigt.

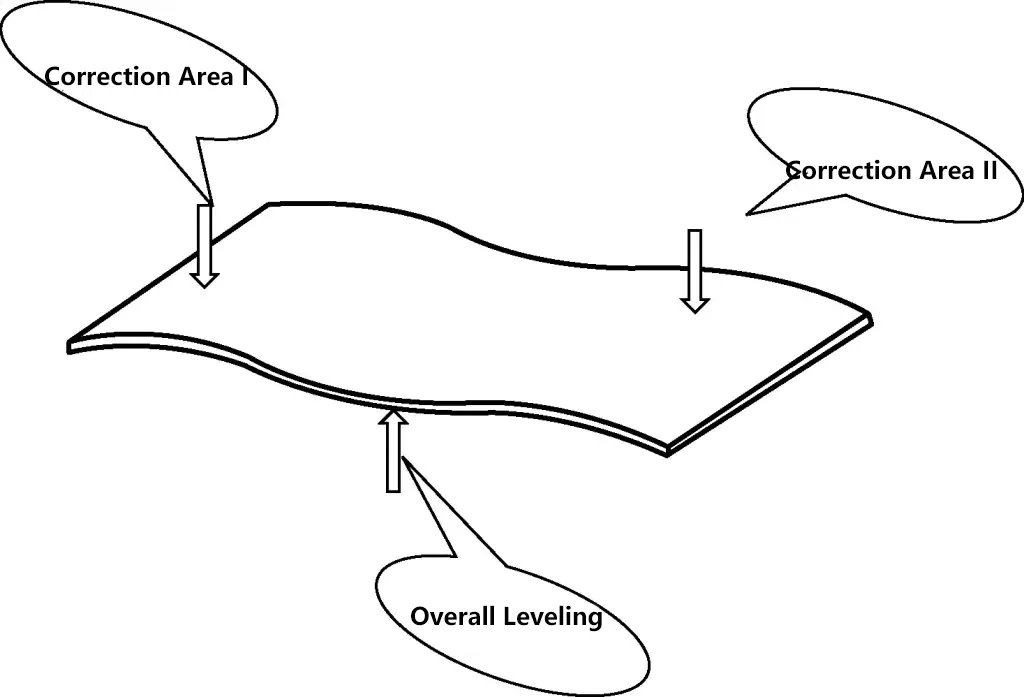

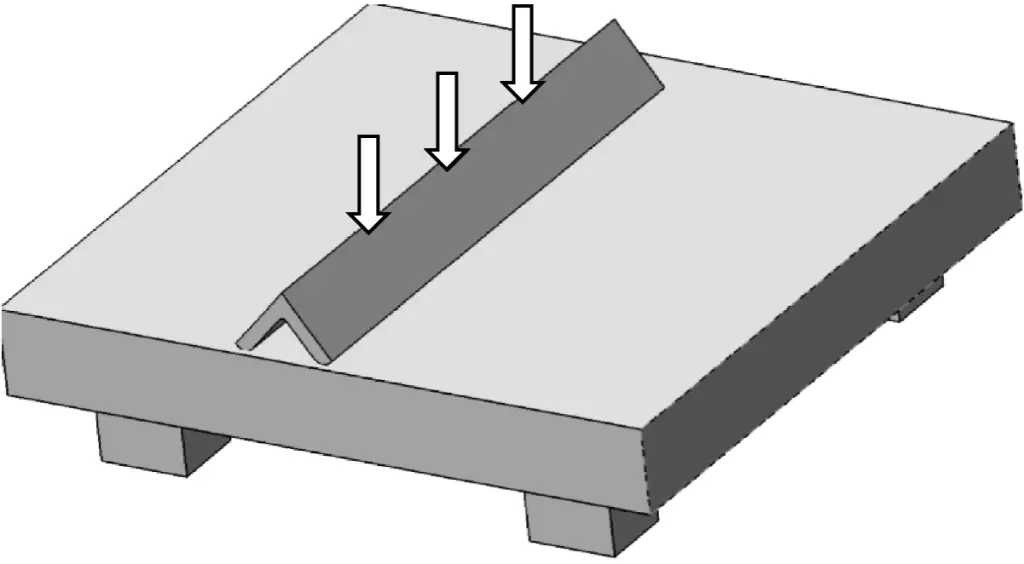

④ Bei Blechen mit einer gewellten Gesamtform werden zunächst die Abschnitte mit einer geringeren Verformung geebnet, dann wird eine Presse zum Walzen verwendet, um die Gesamtform zu ebnen, wie in Abbildung 10 gezeigt.

⑤ Bei Blechen mit zusammengesetzter Verformung zuerst den Verzug korrigieren, dann die welligen Kanten glätten und schließlich die konvexen Teile glätten.

2. Grundlegende Technologie des Biegens

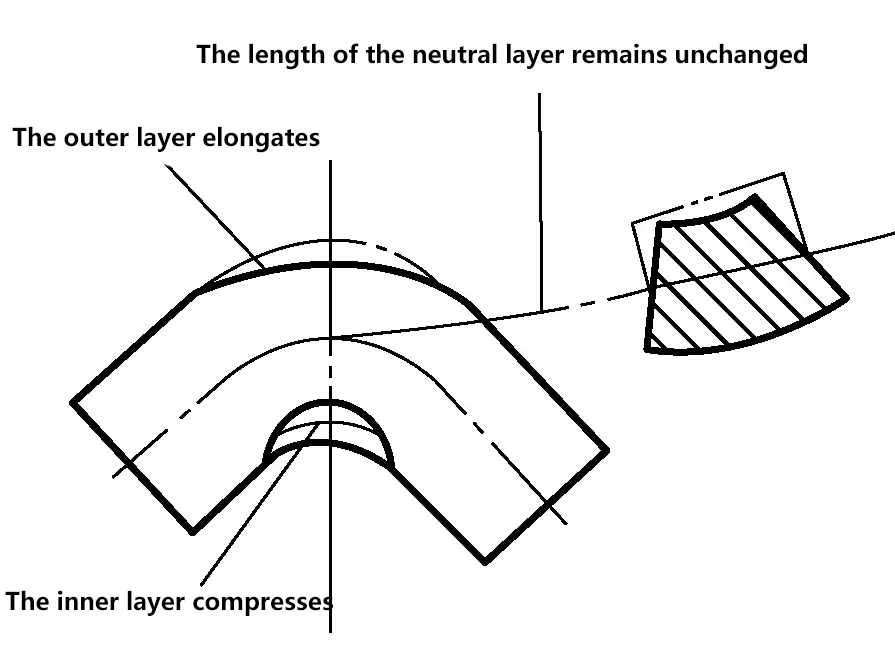

(1) Das Prinzip des Biegens

Wie in Abbildung 11 dargestellt, ist die Verformung des Metalls umso stärker, je näher das gebogene Werkstück an der Materialoberfläche liegt, wodurch Risse oder Brüche wahrscheinlicher werden. Der Grad der Verformung in der äußeren Schicht des gebogenen Werkstücks hängt von der Biegeradius. Je kleiner der Biegeradius, desto größer die Verformung der äußeren Schicht (siehe Abbildung 11).

Um Risse (oder Quetschungen) am gebogenen Teil zu vermeiden, muss der Biegeradius des Werkstücks begrenzt werden, so dass er größer ist als der kritische Biegeradius, der zu Materialrissen führt (d. h. der Mindestbiegeradius). Ist der Biegeradius von üblicherweise verwendetem Stahl größer als das Doppelte der Materialdicke, treten im Allgemeinen keine Risse auf.

Nach dem Biegen des Werkstücks ändert sich der Biegewinkel und -radius aufgrund der elastischen Verformung durch das Phänomen der Rückfederung. Das Werkstück sollte etwas stärker gebogen werden, um die Rückfederung auszugleichen.

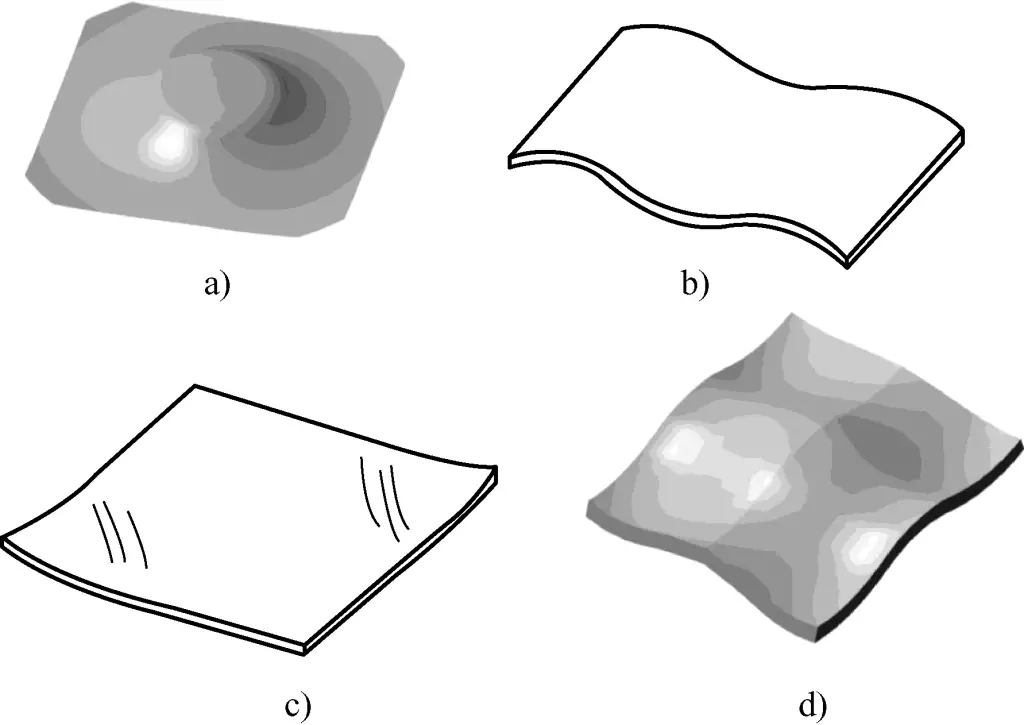

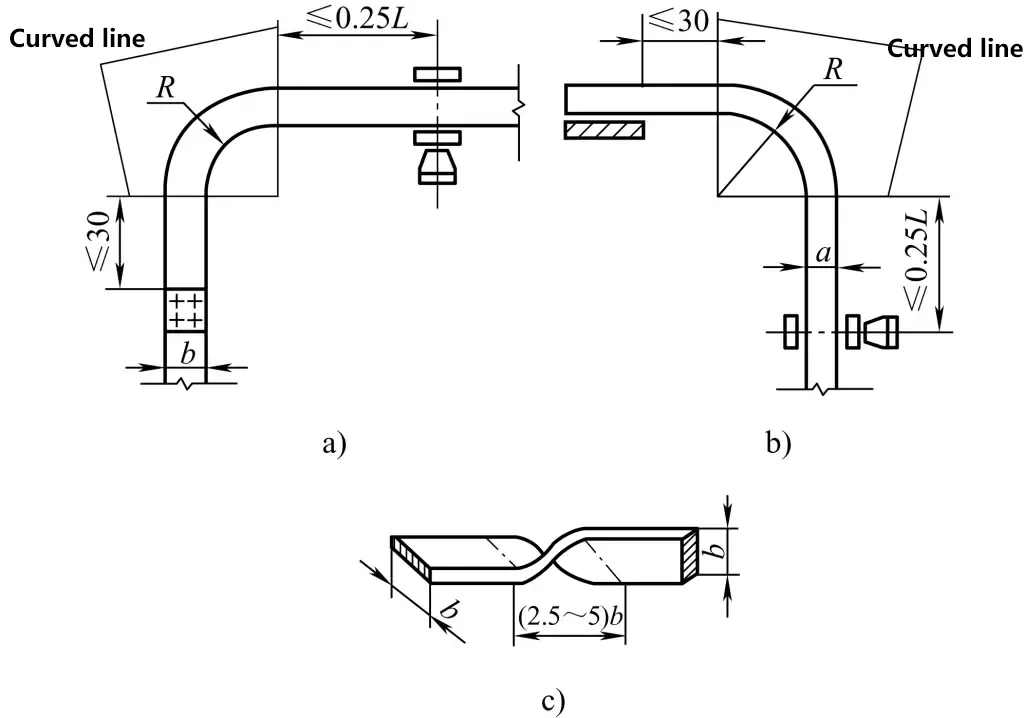

Zu den üblichen Biegeverfahren für Bandmaterial gehören das Flachbiegen, das Hochkantbiegen und das Torsionsbiegen, wie in Abbildung 12 dargestellt.

a) Flaches Biegen

b) Aufrechtes Biegen

c) Drallbiegen

Die übliche Biegeform für Blech ist das Flachbiegen, wie in Abbildung 13 dargestellt.

Biegen von Rohren ist in Abbildung 14 dargestellt.

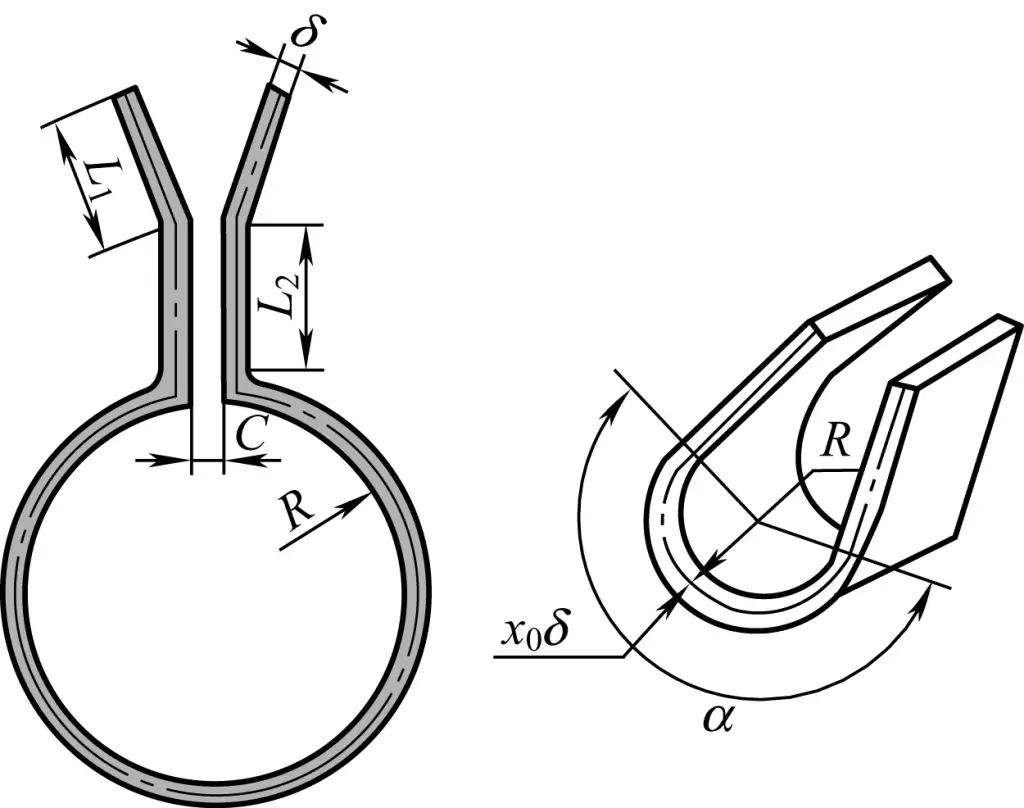

(2) Berechnung der gebogenen Rohlingslänge

Nach dem Konzept der neutralen Schicht sollte die Länge des Rohlings der Länge der neutralen Schicht entsprechen.

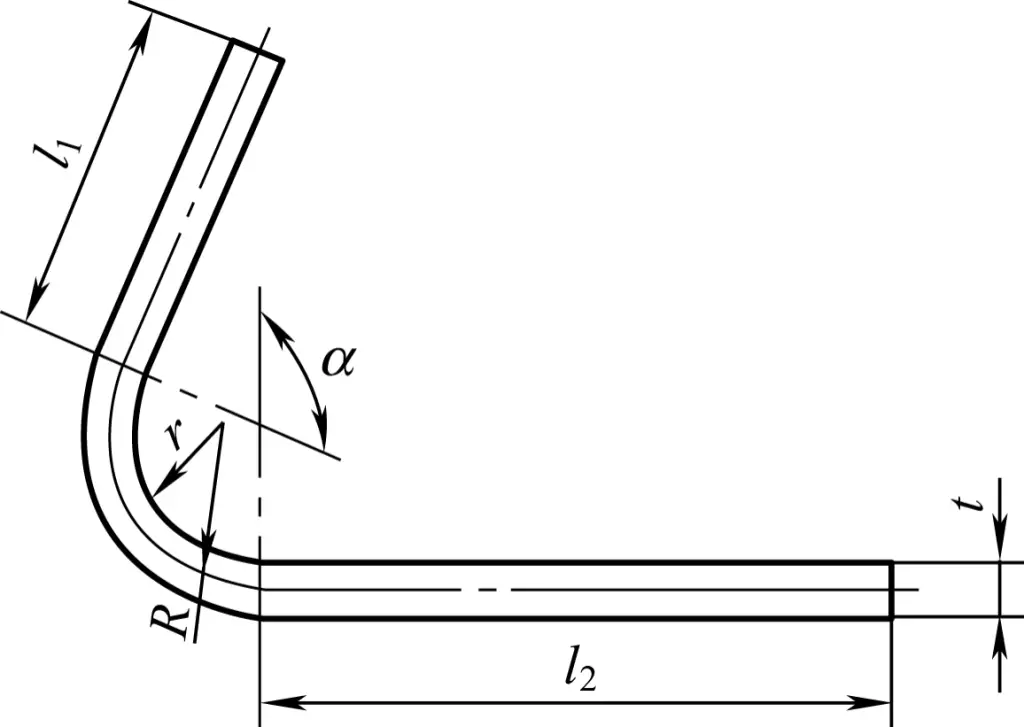

Wie in Abbildung 15 dargestellt, beträgt der Radius des neutralen Schichtbogens nach dem Biegen

R=r+x0t

Die Bogenlänge der neutralen Schicht nach dem Biegen beträgt

l=πRα/180°

= π(r+x0t)α/180°

In der Formel ist l die Bogenlänge (mm); r ist der innere Biegeradius (mm); x0 ist der Lagekoeffizient der neutralen Schicht; t ist die Materialdicke (mm); α ist der Biegewinkel.

Die Lagekoeffizienten der neutralen Biegeschicht sind in Tabelle 2 aufgeführt.

Tabelle 2 Lagekoeffizienten der neutralen Biegeschicht

| r/t | 0.25 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6,7 | 8 | 10 | 12 | 14 | >16 |

| x0 | 0.2 | 0.25 | 0.3 | 0.35 | 0.37 | 0.4 | 0.41 | 0.43 | 0.44 | 0.45 | 0.46 | 0.47 | 0.48 | 0.49 |

(3) Gemeinsame Werkzeuge für Biegearbeiten

Die vorgenannten Korrekturwerkzeuge werden auch für Biegearbeiten verwendet. Im Folgenden werden einige einfache Werkzeuge und die für das Biegen erforderliche Grundausstattung vorgestellt.

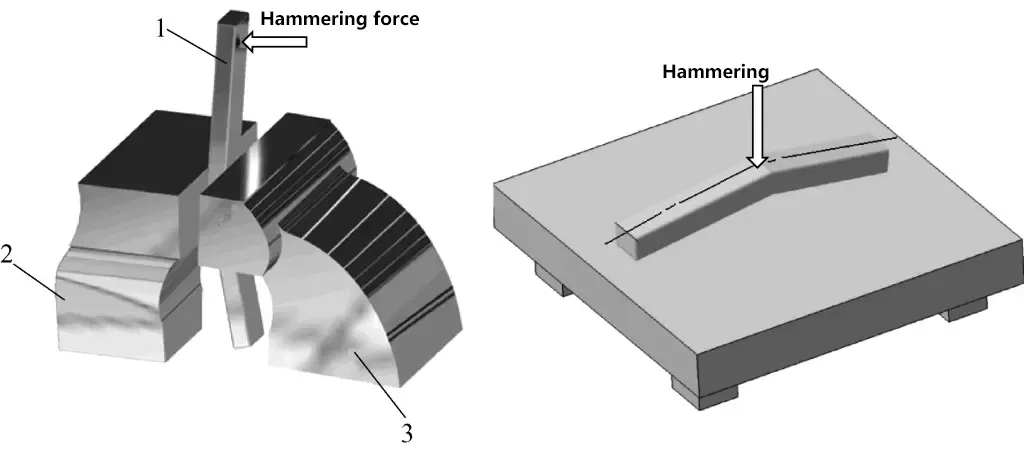

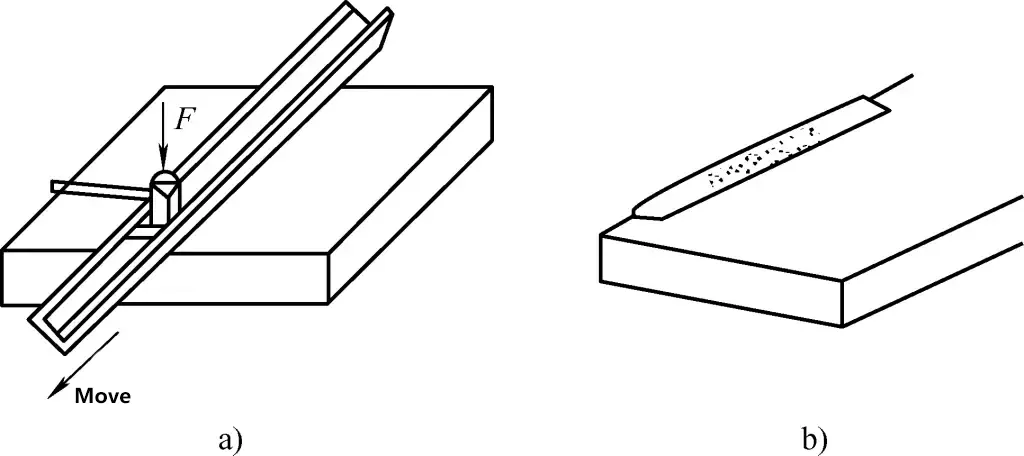

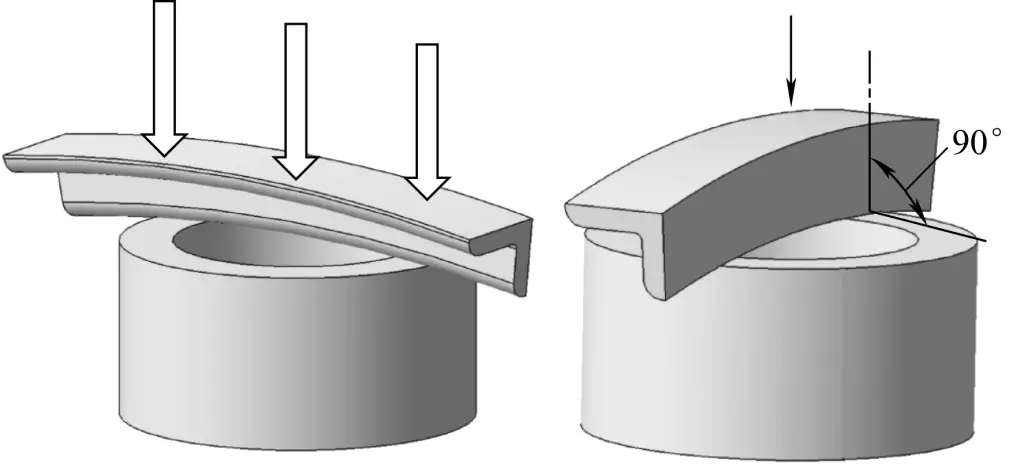

1) Lichtbogenhammer

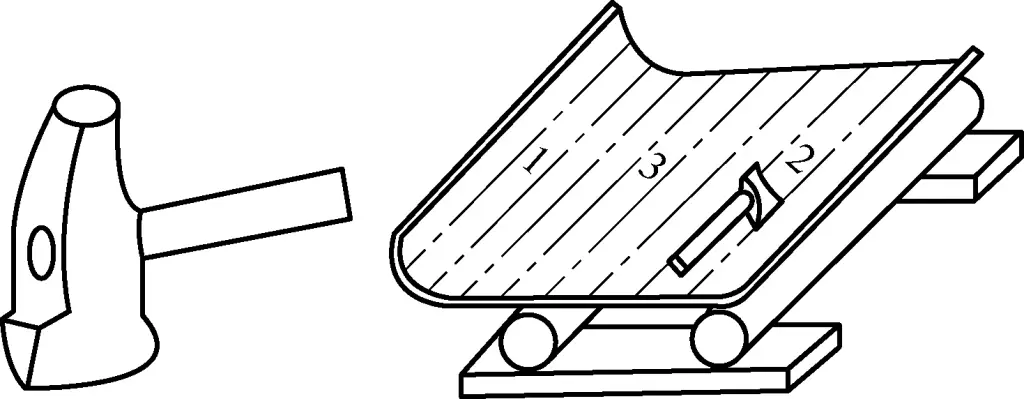

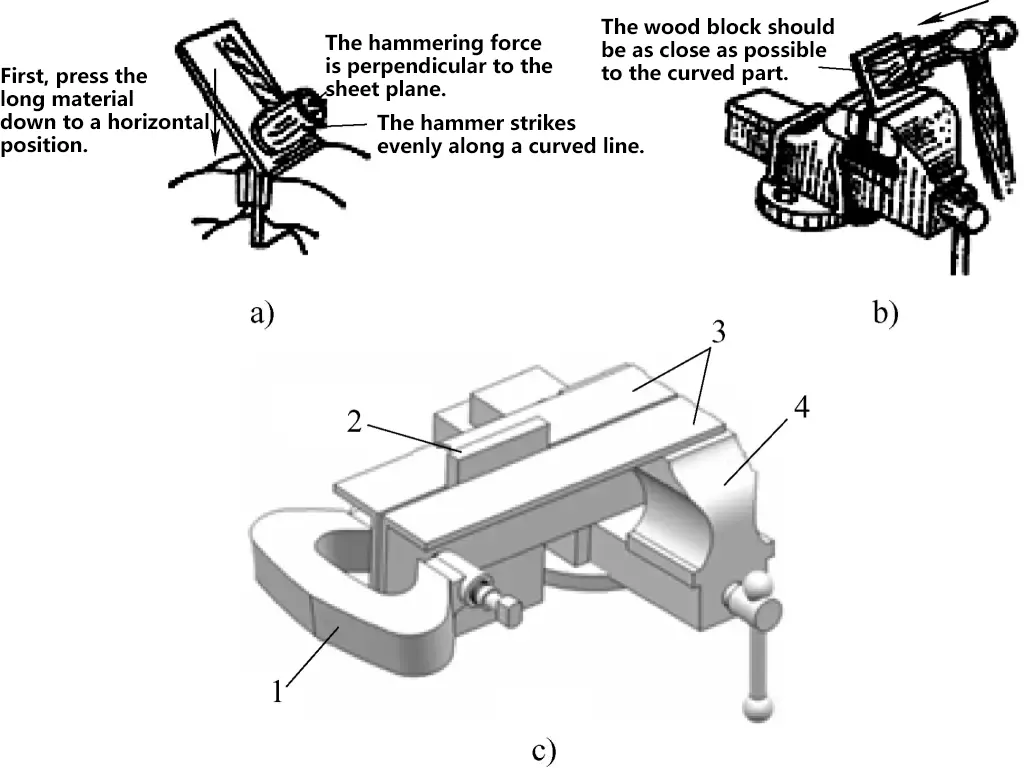

Wie in Abbildung 16 dargestellt, wird der Bogenhammer beim Biegen einer gekrümmten Fläche immer entlang der Meridianlinie der zylindrischen Fläche gestaffelt gedrückt, um sicherzustellen, dass es keine geraden Segmente am Ende des Plattenmaterials gibt, was zu einer besseren Formgebung und einer glatten Oberfläche führt.

2) Übliche Spannwerkzeuge zum Biegen

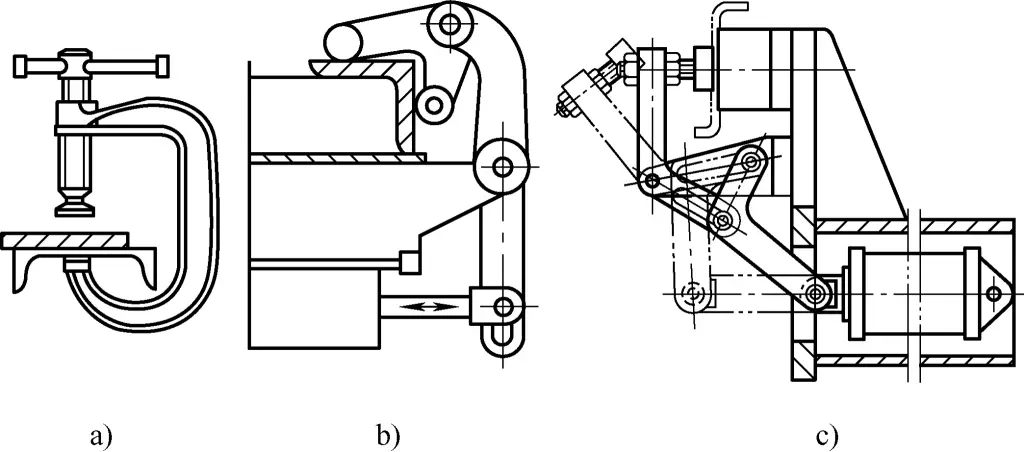

Beim Biegen wird die Spiralklammer hauptsächlich dazu verwendet, das zu biegende Werkstück zu fixieren, um die Anwendung einer äußeren Kraft zu erleichtern. Pneumatische und hydraulische Spanner dienen demselben Zweck, wie in Abbildung 17 dargestellt.

a) Spiralklemme

b) Pneumatische Klemme

c) Hydraulische Klemme

3) Mechanische einfache Biegewerkzeuge

Abbildung 18 zeigt ein selbstgebautes manuelles Biegewerkzeug, das aus einer Grundplatte, Drehtellern und Griffen besteht. Am Umfang der beiden Drehscheiben sind Nuten entsprechend der Werkstückdicke eingearbeitet, wobei der Durchmesser der festen Drehscheibe dem Biegebogen entspricht. Zur Verwendung wird das Werkstück in die Nuten der beiden Drehteller eingeführt und der bewegliche Drehteller bewegt, um die gewünschte Biegeform zu erreichen.

② Abbildung 19 zeigt eine weitere selbstgebaute manuelle Biegevorrichtung. Zum Biegen wird der zu biegende Abschnitt der Platte (oder des Bandes) in die Klemmplatte der Hebemaschine eingelegt, der Winkel angebracht, die Schraube der Klemmplatte angezogen, die vordere, hintere, linke und rechte Position korrigiert und dann der Heber (normalerweise ein hydraulischer Heber) zum Biegen der Platte (oder des Bandes) verwendet.

1, 9-Winkel-Eisen

2, 10-Stopp-Kopf

3, 12-Klemmplatte

4, 11-Plattenmaterial (Streifen)

5, 13-Elbogen

6, 14-Bube

7, 8-Kanal Stahl

15-Klemmplattenschraube

Der Biegewinkel kann mit einer Winkelschablone korrigiert werden. Wenn der gewünschte Winkel nicht erreicht wird, setzen Sie den Biegevorgang fort, bis der gewünschte Winkel erreicht ist.

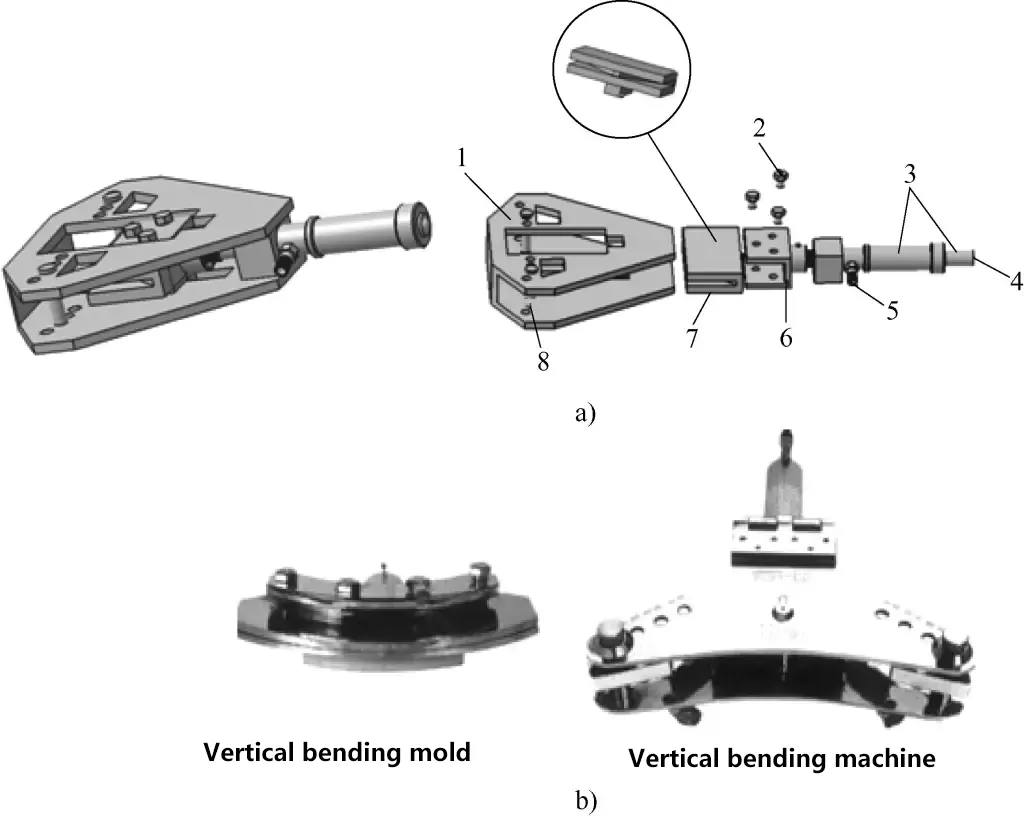

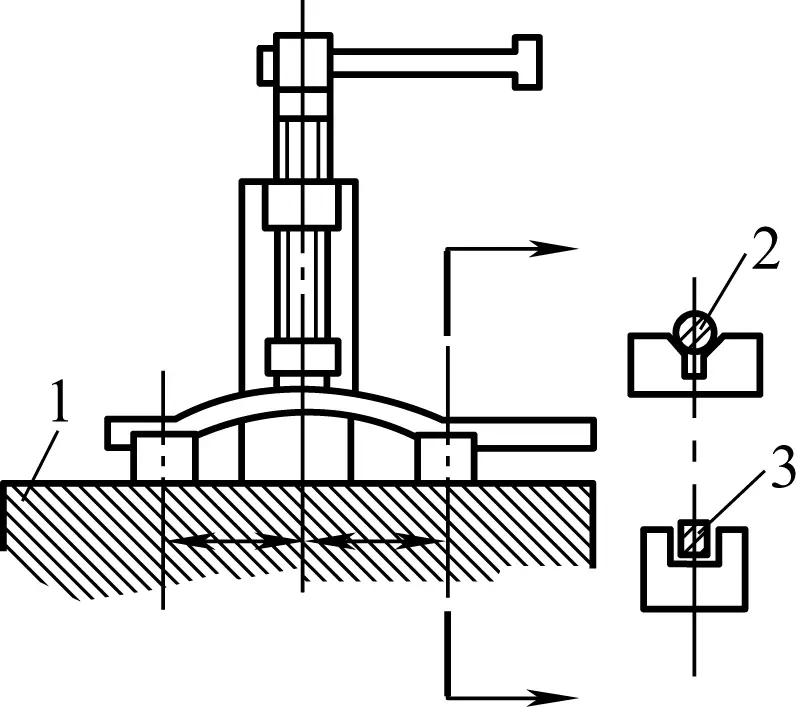

Für einen Monteur ist es relativ schwierig, Bleche von Hand zu biegen. Heutzutage werden für vertikale Biegevorgänge häufig mechanische Biegewerkzeuge (sowohl selbstgebaute als auch kommerzielle Modelle) verwendet, wie in Abbildung 20 dargestellt.

Abbildung 20a ist ein Konstruktionsschema eines mechanischen Biegewerkzeugs, und Abbildung 20b ist ein Foto des kommerziellen Modells. Das Konstruktionsprinzip und die Anwendungsmethode sind wie folgt:

Legen Sie das Werkstück vor dem Biegen auf die Basis der Biegeform. Beim Biegen drückt die Kolbenstange unter der Einwirkung externer hydraulischer Energie die Biegeform nach unten und biegt das Werkstück in den gewünschten Winkel. Durch den Austausch verschiedener Biegeformen und die richtige Platzierung des Biegestifts können verschiedene Biegeradien erreicht werden.

b) Mechanische vertikale Biegeform Reales Objekt

1-Vertikale Biegeform Basis

2-Befestigungsbolzen

3-Hydraulikzylinder und -kolben

4 - Anschluss an den externen hydraulischen Steuerkreis

5-Hydraulische Rohrverbindung

6-Biegeform Basis

7-Biegeform

8-Biegestift

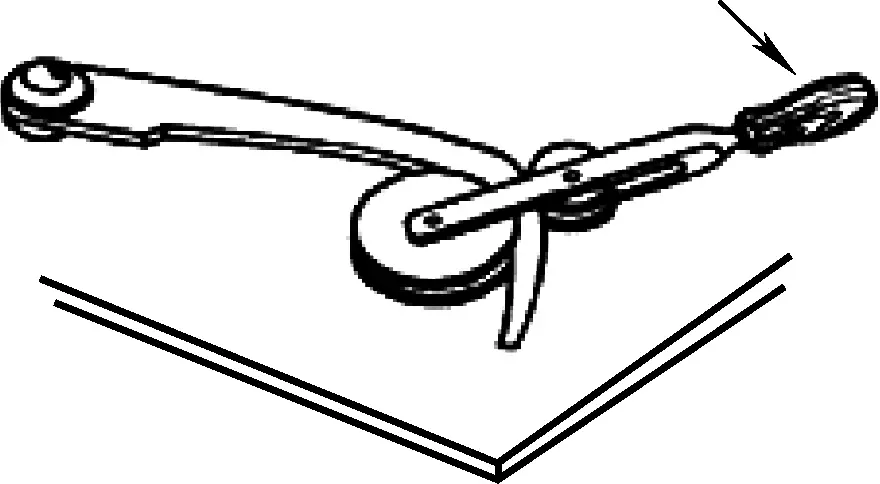

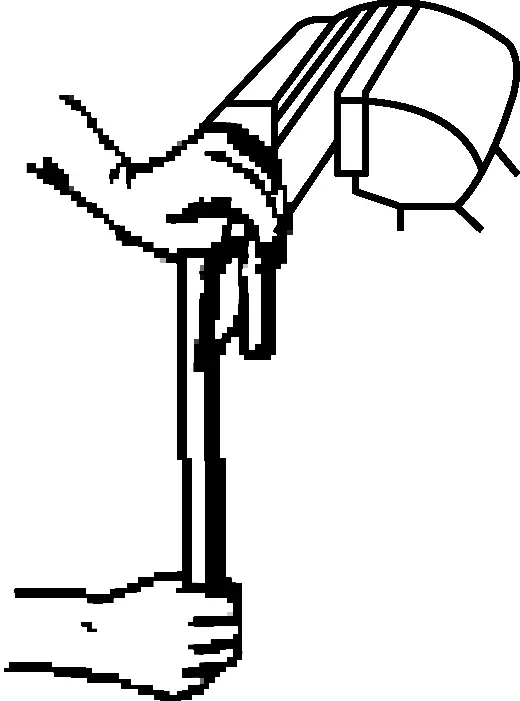

4) Torsionsbieger

Wie in Abbildung 21 dargestellt, wird beim Torsionsbiegen ein Ende des zu biegenden Werkstücks in einen Schraubstock eingespannt. Um eine Beschädigung des Werkstücks durch die Spannbacken zu vermeiden, sollte eine Aluminiumplatte oder ein Hartholz zwischen die Spannbacken und das Werkstück gelegt werden. Das andere Ende des Werkstücks wird in einen Torsionsbieger eingespannt, dann wird der Griff des Torsionsbiegers mit beiden Händen kräftig gedreht, bis das Werkstück in die gewünschte Form gebogen ist. Beim Verdrehen um 90° sollte die Länge des verdrehten Abschnitts nicht weniger als das 2,5-fache der Breite des Bandmaterials betragen.

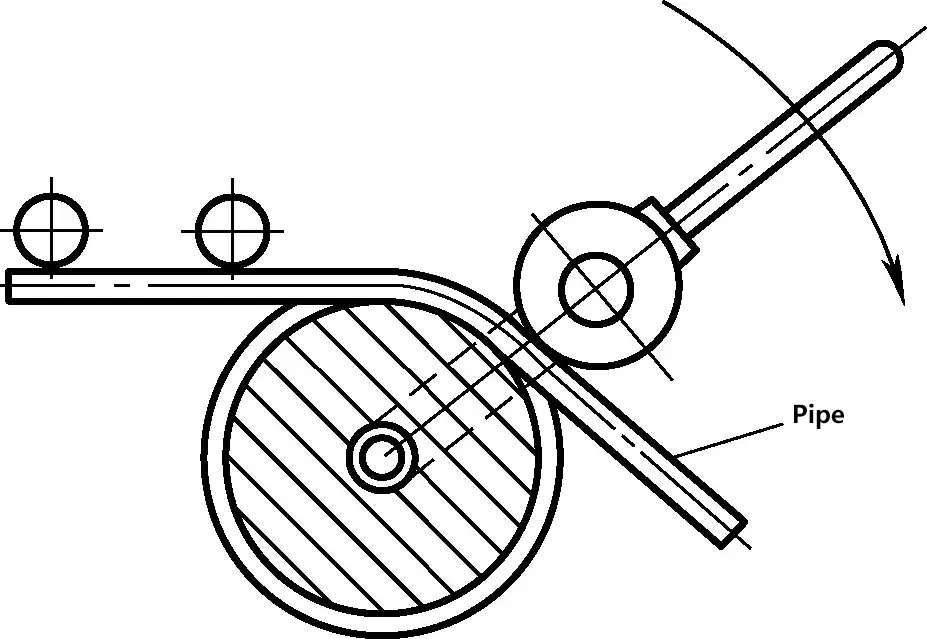

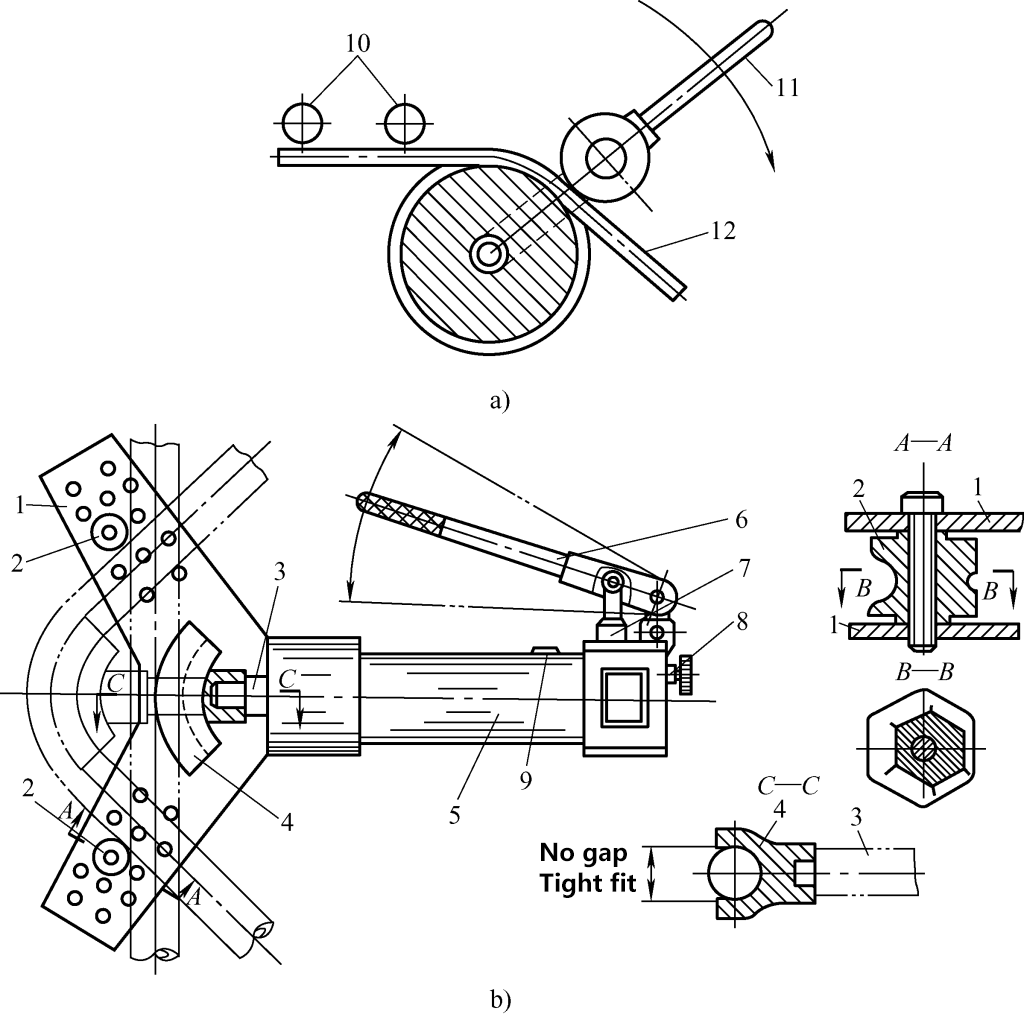

5) Rohrbieger

Abbildung 22a veranschaulicht das Funktionsprinzip der Rohrbiegemaschine. Er besteht aus zwei Rädern, einem großen und einem kleinen, die mit Rillen versehen sind, die dem Rohrdurchmesser entsprechen. Das zu biegende Rohr wird in die Rillen des Rades eingeführt, das große Rad wird fixiert, und durch Ziehen des Hebels drückt das kleine Rad auf das Rohr, um es in Form zu biegen.

a) Prinzipschema der Rohrbiegemaschine

b) Hydraulische Rohrbiegemaschine

1-Positionierungsplatte

2-Limit-Führungsmodul

3-Arbeiten der Kolbenstange

4-Biegeform mit unterschiedlichen Spezifikationen

5-Maschinen-Gehäuse

6-Hand-Hebel

7-Kolben-Ölpumpe

8-Funktionsfähiges Zylinderrückschlagventil

9-Brennstoff-Schraubenloch

10-Führungsrolle

11-Hebel

12-Rohr

Abbildung 22b zeigt den Aufbau der manuellen hydraulischen Rohrbiegemaschine. Sein Hauptmerkmal ist die Möglichkeit, Rohre mit unterschiedlichen Durchmessern zu biegen, indem das Modell der Rohrbiegematrize geändert wird.

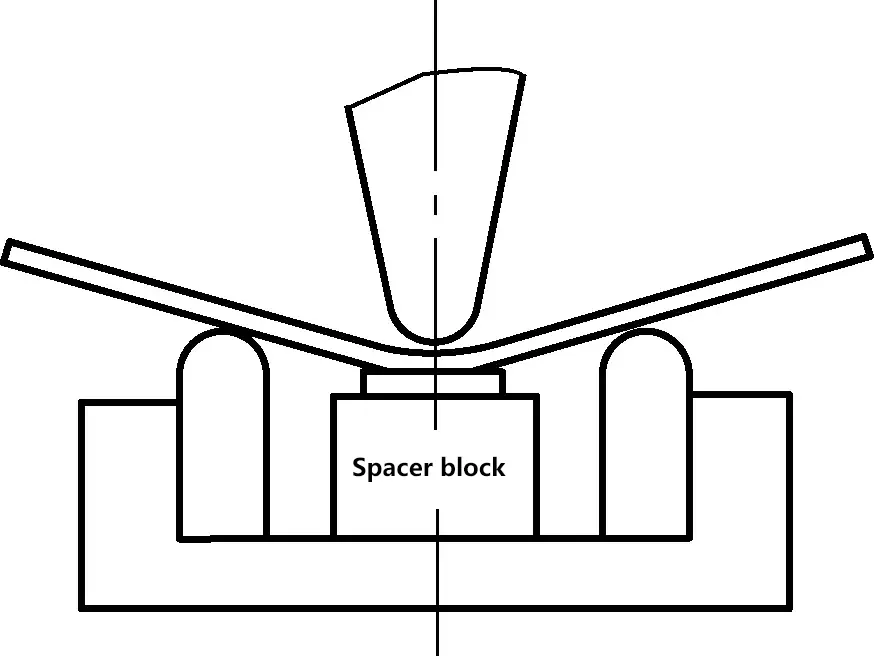

6) Pressmaschine und Biegestempel

Wie in Abbildung 23 dargestellt, ist das manuelle Biegen dickerer Bleche schwierig. In der Regel sind an der Presse verschiedene Arten von Werkzeugen installiert, um die Biegung der Bleche in verschiedene Formen mechanisch voranzutreiben.

1-Motor

2-Reduktionsriemenscheibe

3-Antriebsriemen

4-Schwungrad

5-Kupplung

6-Fuß-Pedal-Steuersystem

7-Tisch

8-Bett

9-Schieberegler

10-Verknüpfung

11-Schlitten-Führungsschiene

12-Kurbel-Welle

13-Positionierung Schallwand

14-Trägerplatte

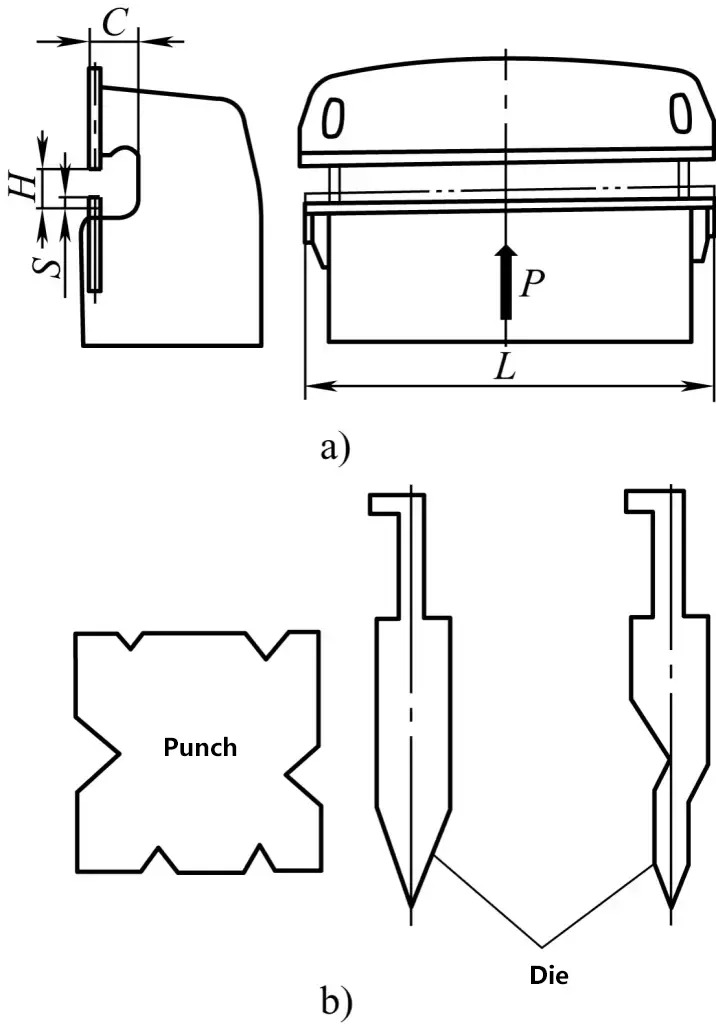

7) Biegepresse

Die Biegepresse wird hauptsächlich zum Biegen von Blechen verwendet, wie in Abbildung 24a dargestellt. Die auf der Biegepresse verwendeten Biegewerkzeuge können in allgemeine Biegewerkzeuge und spezielle Biegewerkzeuge unterteilt werden. Das gemeinsame Endprofil des allgemeinen Biegewerkzeugs ist in Abbildung 24b dargestellt.

a) Biegepresse

b) Allgemeine Biegestempel für Biegemaschinen

II. Operative Grundfertigkeiten

1. Korrekturmethoden für verschiedene Arten von Material

(1) Manuelle Korrektur von Vierkantstäben

1) Korrektur der Dickenrichtung des Bandmaterials

① Manuelle Hammerschlag-Korrekturmethode

Bei kleineren Bandmaterialien kann die Korrektur in einen Anfangs- und einen Endprozess unterteilt werden. Bei der Anfangskorrektur kann das Band in einen Schraubstock eingespannt und gehämmert werden. Sobald der Biegegrad reduziert ist, wird das Band zum Richten auf eine ebene Platte gelegt. Beachten Sie, dass die Schlagpunkte beim Hämmern entlang der Längsmittellinie des Bandes liegen sollten, um eine seitliche Biegung zu vermeiden, wie in Abbildung 25 dargestellt.

1-Gebogener Flachstahl

2-Fixierter Schraubstockkörper

3-Verstellbarer Schraubstockkörper

② Korrektur der Richtmaschine

Bandmaterial mit größeren Biegeverformungen kann mit einer Richtmaschine gerichtet werden, wie in Abbildung 26 dargestellt.

1-Basis

2-Stab-Material

3-Streifen-Material

Stützen Sie das Werkstück vor der Korrektur auf zwei Stützeisen ab (verwenden Sie V-Eisen für Wellen; verwenden Sie Kanalstahl für Streifen). Der Abstand zwischen den Stützeisen kann nach Bedarf eingestellt werden. Markieren Sie den gebogenen Bereich mit Kreide und drehen Sie dann die Schraube der Spindelpresse, um den Block auf den vorstehenden Teil des Werkstücks zu drücken.

Um die durch elastische Verformung verursachte Rückfederung zu beseitigen, drücken Sie leicht zu stark. Überprüfen Sie dann die Korrektur mit einem Stahllineal (wenn die Anforderungen nicht streng sind) oder einer Messuhr. Prüfen Sie die Korrektur, bis sie den Anforderungen entspricht.

2) Korrektur der Breitenrichtung von quadratischem Bandmaterial

Wie in Abbildung 27 dargestellt, kann die Korrektur von Verformungen in Breitenrichtung durch direktes Hämmern auf den erhabenen Teil oder durch Hämmern auf die Kanten des konkaven Teils erfolgen, damit sich das "zusammengedrückte" Material auf beiden Seiten ausdehnen und "lösen" kann. Es ist darauf zu achten, dass gleichmäßig gehämmert wird, bis der Flachstahl gerade ist.

3) Korrektur der Verwindungsverformung von quadratischem Bandmaterial

Wenn sich das Bandmaterial verdreht hat, kann die Verdrehungsmethode zur Korrektur verwendet werden (siehe Abbildung 28). Spannen Sie den Streifen in einen Schraubstock ein und verwenden Sie einen Schraubenschlüssel, um den Streifen in seine ursprüngliche Form zurückzudrehen.

(2) Manuelle Korrektur von Winkelstahl

1) Korrektur der Verformung von Winkelstählen

① Wenn der Winkel des Winkelstahls weniger als 90° beträgt und die Winkeländerung gering ist, kann die in Abbildung 29 gezeigte Korrekturmethode verwendet werden: Legen Sie den Winkelstahl mit der Öffnung nach unten auf eine flache Platte, verwenden Sie einen Hammer entlang der Rippe des Winkelstahls, oder verwenden Sie die in Abbildung 30a, 30b gezeigten Methoden, indem Sie den Winkelstahl bewegen, während Sie auf die Innenfläche hämmern.

Nach der Winkelkorrektur legen Sie die Innenfläche des Winkelstahls eng an zwei benachbarte Seiten einer flachen Platte an und hämmern auf die Außenfläche des Winkelstahls, um die durch die Winkelkorrektur verursachte leichte innere Biegung zu beseitigen. Wenn die Winkeländerung erheblich ist, kann eine Presse zur Korrektur verwendet werden, ähnlich wie bei der Korrektur von Bandmaterial mit einer Presse.

② Wenn der Winkel des Winkelstahls größer als 90° ist, kann die in Abbildung 31 gezeigte Korrekturmethode angewendet werden.

Legen Sie den Winkelstahl auf eine flache Platte, wobei eine Kante die Platte berührt. Bewegen Sie den Winkeleisenstahl, während Sie an der Kante der gegenüberliegenden Seite entlang hämmern. Eine andere Methode besteht darin, den Winkelstahl auf der flachen Platte zu befestigen und auf die Außenfläche der nicht befestigten Seite zu hämmern.

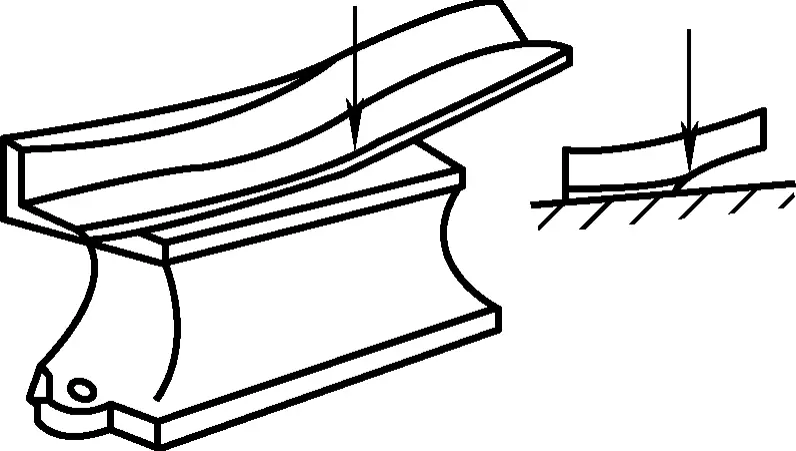

2) Korrektur der äußeren und inneren Biegung von Winkelstahl

① Korrektur der äußeren Biegeverformung von Winkelstahl

Legen Sie, wie in Abbildung 32a gezeigt, den nach außen gebogenen Winkelstahl auf eine flache Platte mit zwei Abstandshaltern und hämmern Sie auf die Oberkante. Beginnen Sie mit dem Hämmern am höchsten Punkt des überstehenden Teils an der Oberkante und weiten Sie sich von schwer nach leicht aus. Nach dem Hämmern wird sich die Innenfläche des Winkelstahls zusammen mit der Kante allmählich begradigen.

Sobald der Verzug weitgehend beseitigt ist, wird die leicht gebogene Fläche mit einem Hammer weiter begradigt, bis der Winkelstahl korrigiert ist. Falsche Korrekturmethoden sind in Abbildung 32b dargestellt.

a) Korrekte Methode zur Korrektur der äußeren Biegeverformung von Winkelstahl

b) Falsche Methode zur Korrektur der äußeren Biegeverformung von Winkelstahl

② Korrektur der inneren Biegeverformung von Winkelstahl

Wie in Abbildung 33 dargestellt, legen Sie bei der Korrektur einer inneren Biegeverformung die konkave Seite auf einen hohlen Lauf und hämmern vom höchsten Punkt des vorstehenden Teils nach außen, von schwer nach leicht. Die Außenfläche des Winkelstahls wird allmählich gerade.

Achten Sie jedoch darauf, dass eine Kante, die mit dem Amboss in Berührung kommt, senkrecht zur Oberfläche des Ambosses steht. Auf diese Weise kann sich der Winkelstahl während des Schlagens nicht verkanten, was das Ergebnis beeinträchtigen würde.

3) Korrektur der verdrehten Verformung von Winkelstahl

Methode eins: Wie in Abbildung 34 dargestellt, legen Sie den verdrehten Winkelstahl auf einen Amboss und hämmern auf die Innenseite des verdrehten Teils, um es zu verlängern. Nach der Korrektur der Verdrehung wird die innere Biegung wie zuvor beschrieben korrigiert.

Zweite Methode: Alternativ können Sie auch die bereits erwähnte Methode zur Korrektur von verdrehten Streifen anwenden. Spannen Sie den Winkelstahl in einen Schraubstock ein und verwenden Sie einen Hebel, um beide Seiten separat zu verdrehen, um die Gesamtverdrehung zu beseitigen, und korrigieren Sie dann die innere Biegung.

2. Gemeinsame Biegemethoden und Beispiele

Berechnen Sie vor dem Biegen zunächst die Zuschnittlänge des zu biegenden Materials anhand der Abmessungen auf der Zeichnung und markieren Sie die Biegelinie korrekt. Das übliche Verfahren zum Biegen von Werkstücken ist wie folgt:

(1) Manuelles einfaches rechtwinkliges Biegen

Wenn die Größe des Blech- oder Bandmaterials gering ist und die Qualitätsanforderungen nicht hoch sind, kann das Biegen von Hand erfolgen. Abbildung 35 zeigt ein Beispiel für einen Monteur, der einen Biegevorgang an einem Schraubstock durchführt.

a) Biegeverfahren, wenn der Teil oberhalb der Biegelinie länger ist

b) Biegeverfahren, wenn der Teil oberhalb der Biegelinie kürzer ist

c) Biegeverfahren, wenn die Schraubstockbacken kürzer oder nicht tief genug für das Werkstück sind

1-Futter

2-Blatt-Material

3-Winkel-Eisen

4-Schraubstock

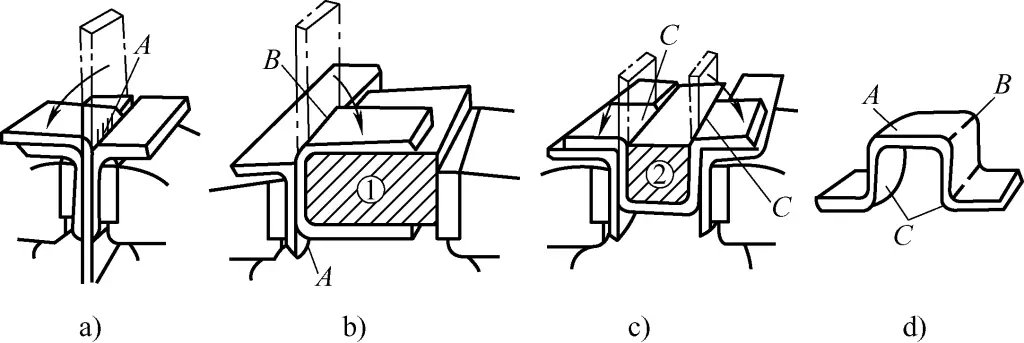

(2) Vier rechtwinklige manuelle Biegungen

Beim Biegen von vier rechtwinkligen Werkstücken können Holz- oder Metallklötze als Hilfsmittel verwendet werden. Wie in Abbildung 36 dargestellt, ist die Biegefolge wie folgt: Zuerst wird das Blech mit der markierten Linie in das Winkeleisen eingespannt und zu Winkel A gebogen (siehe Abbildung 36a), dann wird Block ① verwendet, um zu Winkel B zu biegen (siehe Abbildung 36b), und schließlich wird Block ② verwendet, um zu Winkel C zu biegen (siehe Abbildung 36c).

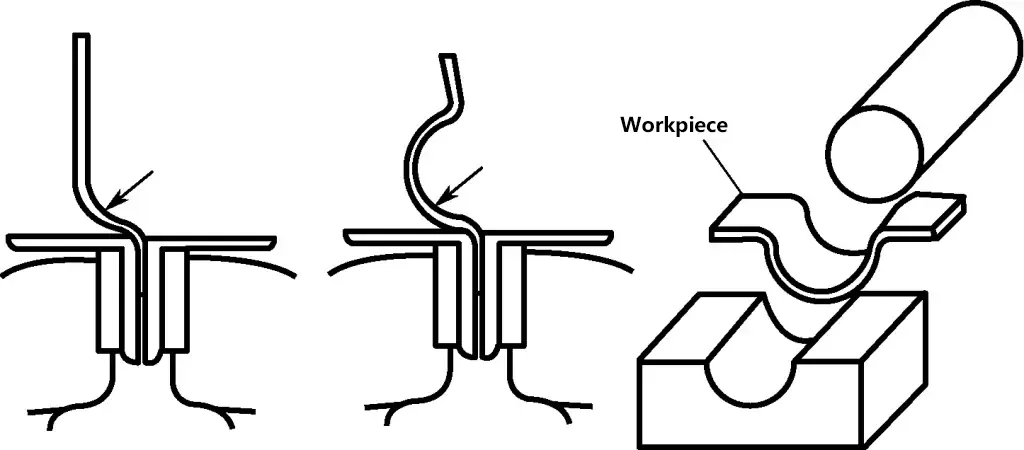

(3) Bogenförmiges Biegen von Werkstücken

Wie in Abbildung 37 dargestellt, markieren Sie die Biegelinie auf dem Werkstück, schlagen mit dem schmalen Kopf des Vierkanthammers auf den zu biegenden Bereich, wechseln dann den Hammer, um ihn grob zu formen, und formen ihn schließlich auf einer konkaven Form.

(4) Biegeverfahren für zylinderförmige Werkstücke

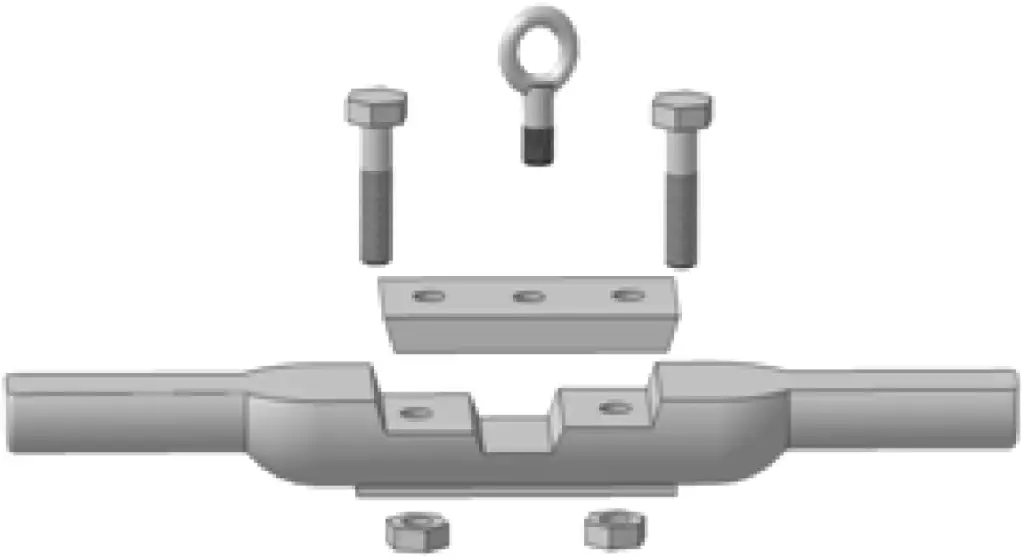

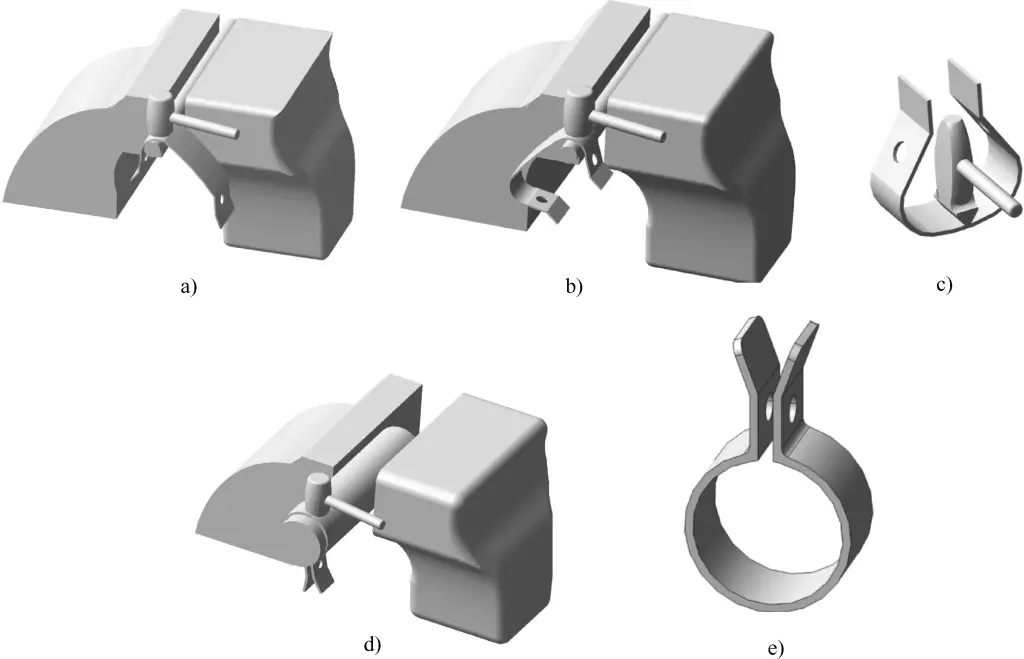

Abbildung 38 zeigt die übliche Form einer Klemmvorrichtung mit den folgenden Biegeschritten:

1) Berechnen Sie die Schnittlänge des Rohlings, d.h.

L=L1+L2+C+πα/180°(R+x0δ)

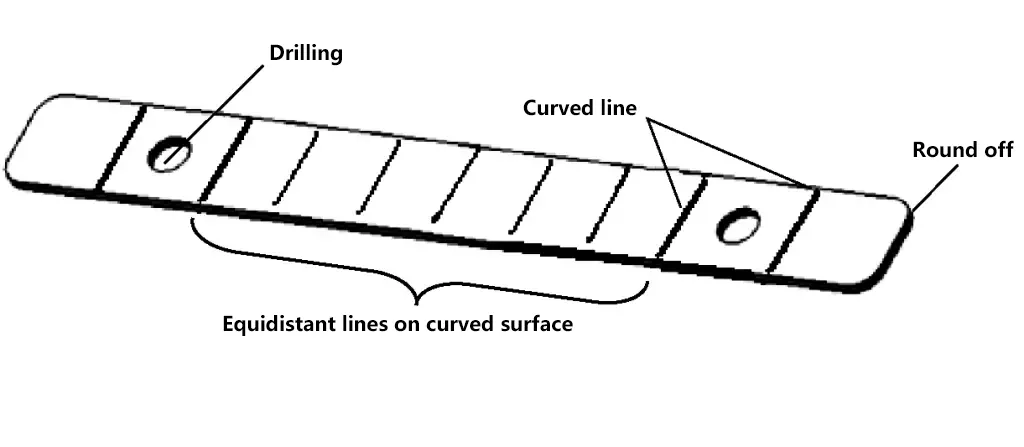

2) Wie in Abbildung 39 dargestellt, das Material mit einem Meißel oder einer Säge zuschneiden, dann bohren und anschrägen. Markieren Sie die Biegelinie und die Teilungslinie für das Biegen der Bogenfläche (zur Erleichterung des Hammerbogenbiegens).

3) Biegen Sie das L1 Teil und L2 Teil in einem Schraubstock.

4) Wie in Abbildung 40 dargestellt, einen Schraubstock verwenden, um zylindrisches Stangenmaterial einzuspannen, und zwei kleine Bögen an beiden Enden der Rohlingsplatte biegen (weniger als 1/4 des inneren Bogens der Klemme).

5) Wie in Abbildung 40c dargestellt, schlagen Sie mit einem Bogenhammer eine ungefähre Bogenfläche entsprechend der Teilungslinie für die Bogenfläche aus.

6) Wie in Abbildung 40d gezeigt, wird eine Stange oder ein Rohr (Durchmesser etwas kleiner als der Durchmesser der Klemme) in einen Schraubstock eingespannt, der als Form für die Feinabstimmung der Oberfläche des Klemmbogens dient, und die grob geformte innere Bogenfläche wird an die zylindrische Stange angepasst.

(5) Manuelles Rohrbiegeverfahren

Beim manuellen Biegen von Rohren unterscheidet man zwischen dem Kaltbiegen und dem Warmbiegen; Rohre mit einem Durchmesser von weniger als 10 mm können kalt gebogen werden; Rohre mit einem Durchmesser von mehr als 10 mm sollten warm gebogen werden, um eine Abflachung oder Rissbildung nach dem Biegen zu vermeiden.

Im Allgemeinen sollte das Rohr zum Biegen mit trockenem Sand gefüllt werden; beim Kaltbiegen sollte der Biegeradius größer als das Dreifache des Rohraußendurchmessers sein; beim Warmbiegen sollte der Biegeradius größer als das Vierfache des Rohraußendurchmessers sein. Beim Biegen von Rohren mit Schweißnähten muss die Naht in der neutralen Schicht platziert werden.

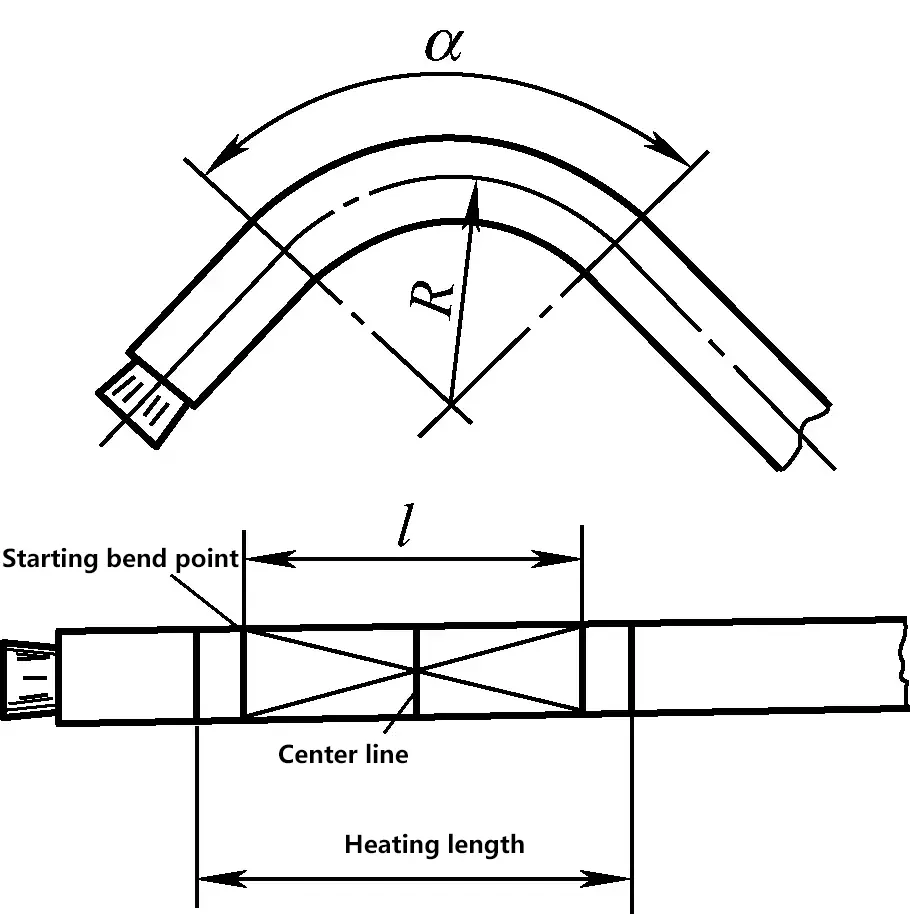

1) Bestimmen Sie beim Anzeichnen den Mittelpunkt des Biegebereichs entsprechend den Zeichnungsmaßen.

2) Bevor Sie das Rohr warm biegen, berechnen Sie die Erwärmungslänge des Rohrs gemäß der vorherigen Formel und Abbildung 41.

Die Heizlänge des Rohres beträgt

l=πRα/180°

3) Im Allgemeinen werden Koksöfen zum Erhitzen verwendet; bei Rohren mit einem Außendurchmesser unter 15 mm beträgt die Erhitzungstemperatur etwa 850 °C; bei Rohren mit einem Außendurchmesser über 15 mm beträgt die Erhitzungstemperatur 950-980 °C. Die Erwärmung sollte langsam und gleichmäßig erfolgen. Nach Erreichen der angegebenen Temperatur ist eine kurzzeitige Wärmeerhaltung durchzuführen, um sicherzustellen, dass die Temperaturen des Rohrs und des trockenen Sandes in etwa gleich sind.

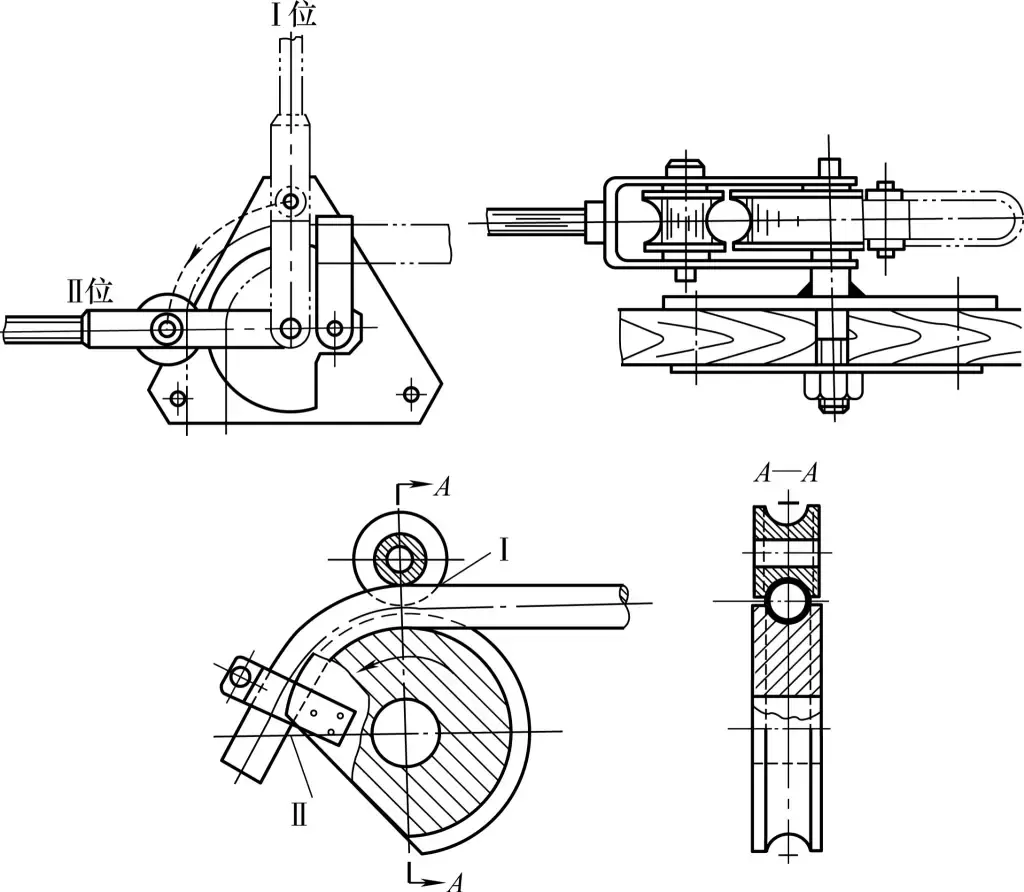

4) Verfahren zum Biegen von Rohren. Wie in Abbildung 42 dargestellt, wird zunächst die Hebeleisenstange in die Position I zurückgezogen, das Rohr in das durch das bewegliche Rad und das feste Rad gebildete Formloch eingeführt, dann Kraft auf die Hebeleisenstange ausgeübt, das Rohr von der Position I in die Position II gebogen und dann von der Position II in die Position I zurückgeführt.

3. Ursachen für Ausschuss beim Biegen und Präventivmaßnahmen (siehe Tabelle 3)

Tabelle 3 Ursachen für Ausschuss beim Biegen und Vermeidung

| Biegedefizite | Verursacht | Vorbeugende Maßnahmen |

| Bruch des Werkstücks beim Biegen | 1) Geringe Plastizität des Werkstückmaterials; 2) Wiederholtes, mehrfaches Biegen; 3) Der Biegeradius ist zu klein; 4) Unsachgemäße Auswahl der Biegestelle | 1) Richtiges Auswählen von Knüppeln mit ausreichender Plastizität; 2) Befolgen Sie das Biegeverfahren, um die Biegefrequenz zu minimieren; 3) Überprüfen Sie den Mindestbiegeradius des Werkstücks; 4) Wählen Sie die richtige Biegeposition und markieren Sie die Biegelinie richtig |

| Übermäßige Form- und Größenabweichungen nach dem Biegen | 1) Fehler bei der Berechnung der Leerzeichengröße; 2) Falsche oder unsichere Spannposition des Werkstücks; 3) Falsche Auswahl der Form; 4) Übermäßige Biegekraft oder schräge Krafteinwirkung | 1) Berechnen Sie die Größe des vorgebogenen Rohlings genau, um große Fehler zu vermeiden; 2) Wählen Sie die richtige Spannposition und sorgen Sie für eine starke Spannung, ohne den Rohling zu verformen; 3) Überprüfen Sie Form und Größe der Form, um eine falsche Auswahl der Form zu vermeiden; 4) Den Biegedruck schrittweise gemäß dem Verfahren anwenden und eine schräge Krafteinwirkung vermeiden |

| Eindrücken oder Reißen des Rohres nach dem Biegen | 1) Schweißnaht liegt nicht in der neutralen Achse; 2) Biegeradius zu klein; 3) Sand, der beim Heißbiegen nicht in das Rohr gefüllt oder verdichtet wird | 1) Legen Sie die Schweißnaht beim Biegen auf die neutrale Achse; 2) Wählen Sie den minimalen Biegeradius wie angegeben; 3) Verwenden Sie Sand, um das Rohr während des Heißbiegens fest zu füllen, und versuchen Sie, es in einem Zug zu biegen. |