Biegen ist ein Umformverfahren, bei dem Bleche und Profile unter dem Einfluss einer Matrize in eine bestimmte Krümmung oder einen bestimmten Winkel gebracht werden. Das Biegen kann auf einer allgemeinen Pressmaschine oder auf einer Spezialmaschine durchgeführt werden.

Arten von Biegeteilen

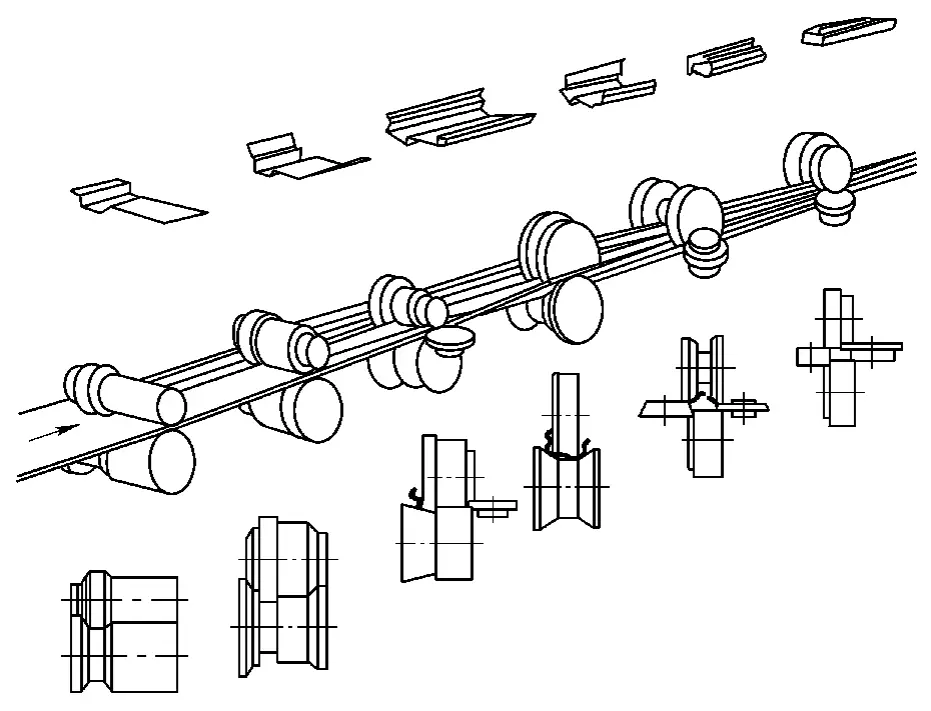

Es gibt viele Arten von Biegeteilen, die in Eisenbahn-Personenwagen verwendet werden; die wichtigsten Typen sind in Tabelle 3-83 aufgeführt.

Tabelle 3-83: Arten von Teile biegen in Eisenbahn-Personenwagen

| Seriennummer | Typ | Teil Form, Name | Verwendete Ausrüstung |

| 1 | Gefaltete Teile |  Äußere Platte Verstärkungsträger  Säule | CNC-Biegemaschine |

| 2 | Gesenkgepresste Teile |  Rohrschelle  Platte | Presse Maschine |

Untere Abdeckplatte des Drehgestell-Seitenträgers | Hydraulische Maschine | ||

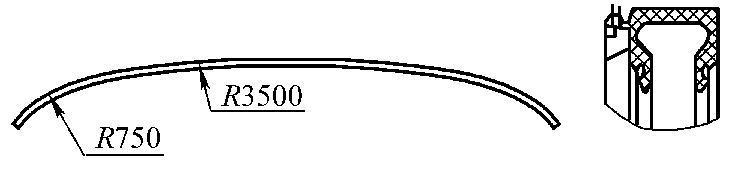

| 3 | Roll-Biege-Komponente |  Dachblech in Personenkraftwagen | Platte Walzmaschine |

Aluminiumprofil gebogener Träger | Profilwalzmaschine | ||

| 4 | Gezogene Biegekomponente |  Gebogener Dachbalken | Profilbiegen Maschine |

| 5 | Kalt gebogenes Bauteil |  Edelstahl-Wellboden  Seitenbalken | Produktionslinie zum Kaltbiegen und Umformen |

Material für gebogene Komponenten

Zu den wichtigsten Werkstoffen für gebogene Komponenten in Eisenbahn-Personenwagen gehören die folgenden:

- Bleche und warmgewalzte Profile aus Kohlenstoffbaustahl: Q235C;

- Witterungsbeständige Stahlplatten: 05CuPCrNi, 09CuPCrNi-B, 09CuPCrNi-A;

- Niedriglegierte hochfeste Stahlbleche: Q345R, S275J2G3, S355J2G3, S275J2G3W;

- Hochfeste vergütete Baustahlbleche: Q460, Q500, Q550, Q620, Q690;

- Platten aus nichtrostendem Stahl: SUS301L-LT, SUS301L-DLT, SUS301L-ST, SUS301L-HT, SUS304 (0Cr18Ni9), 1.4003;

- Platten und Profile aus Aluminiumlegierungen: 5A02, 5052, 5083, 6005A, 6083, 7005, 7020.

Herstellungsverfahren für gebogene Komponenten

Biegeverfahren

Zu den wichtigsten Biegeverfahren für gebogene Komponenten von Schienenfahrzeugen gehören die folgenden:

(1) Falten

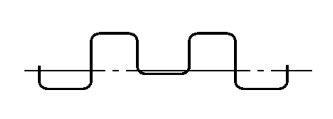

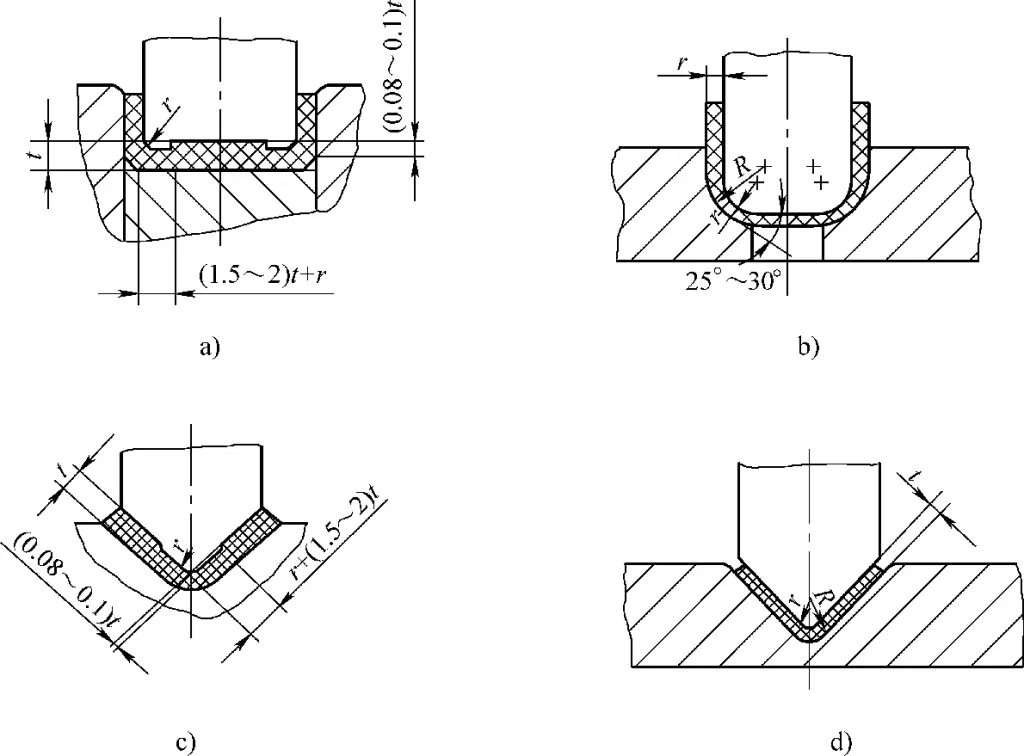

Dieses Verfahren umfasst die Verwendung eines Abkantmaschine und seine Matrizen zum geradlinigen Biegen von Blechen. Charakteristisch für diese Methode ist die Verwendung von Universalwerkzeugen, die eine Biegung pro Hub ausführen, wobei der Biegewinkel durch den Hub genau gesteuert wird, wie in Abbildung 3-89 gezeigt.

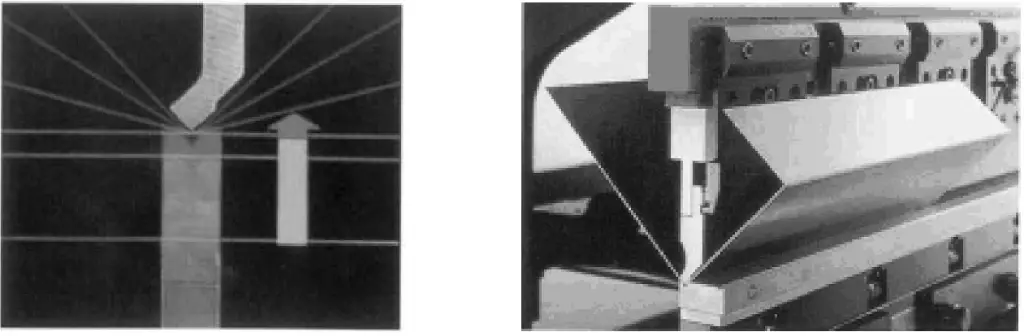

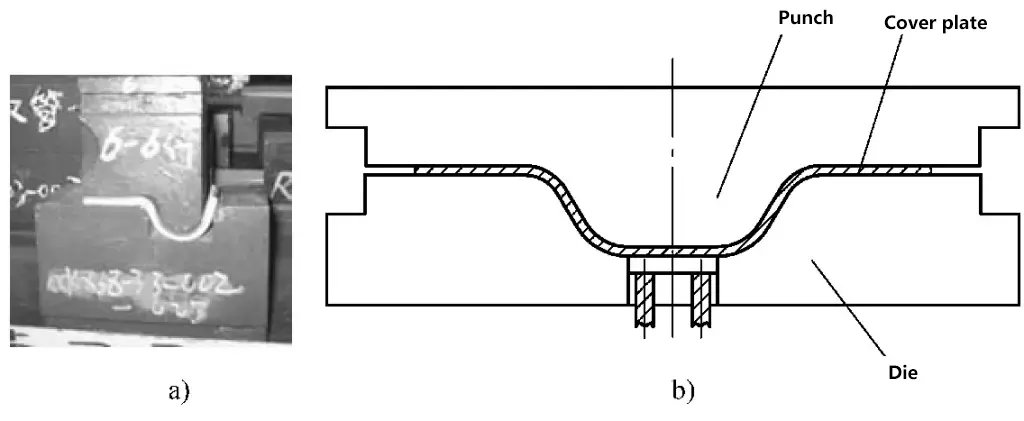

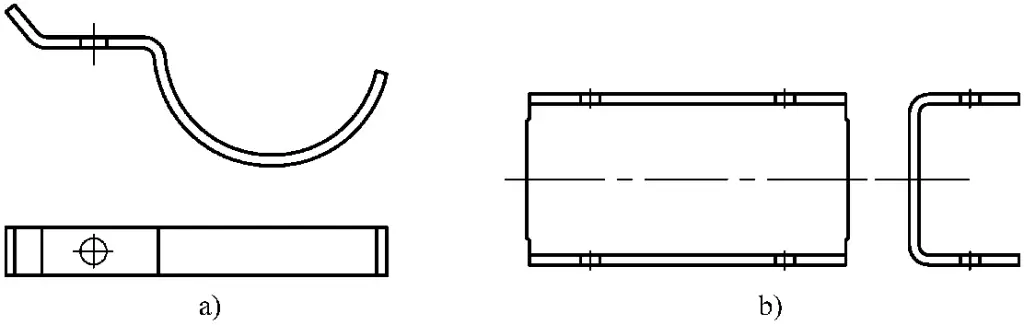

(2) Gesenkbiegen

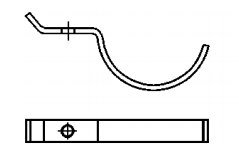

Die gebräuchlichste Biegemethode, bei der eine Pressmaschine und Matrizen verwendet werden, um jede Art von Biegung am Blech vorzunehmen, wie in Abbildung 3-90 dargestellt.

a) Rohrschellenbiegen

b) Biegen der Deckplatte

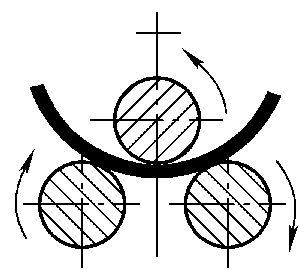

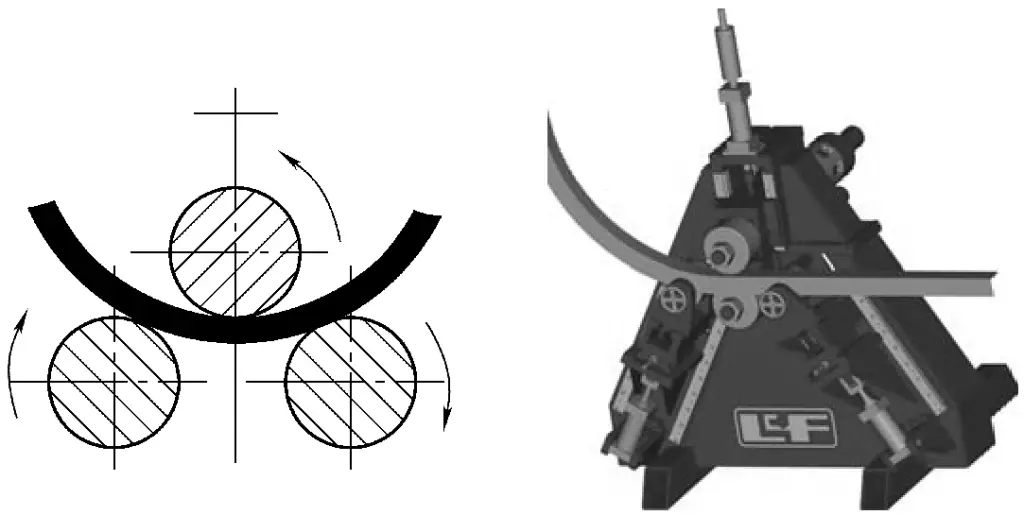

3) Walzenbiegen

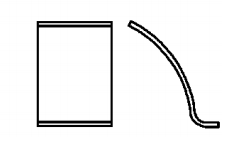

Unter Walzbiegen versteht man das Verformen von Blech- und Profilzuschnitten auf einer Walzbiegemaschine, wie in Abbildung 3-91 dargestellt.

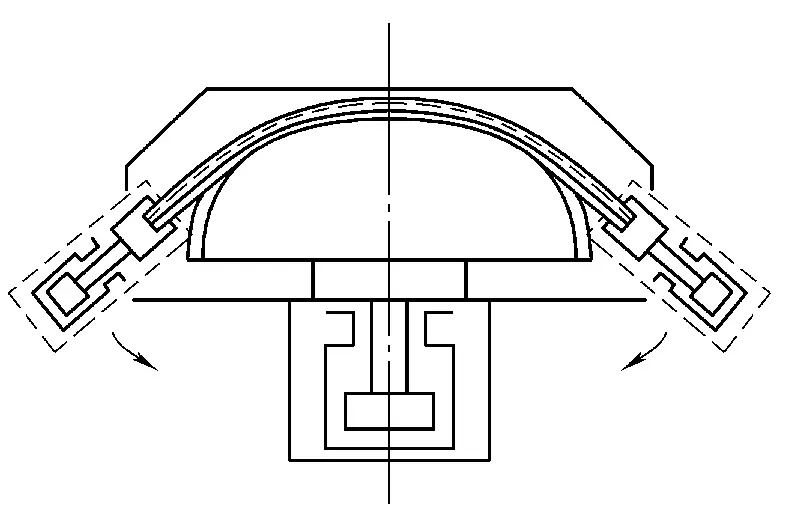

4) Zeichnen Biegen

Beim Ziehbiegen wird ein bestimmtes Profil aus stranggepresstem und gebogenem Blech in einer Ziehbiegemaschinenform geformt, wobei gleichzeitig eine axiale Zugkraft und ein Biegemoment aufgebracht werden.

Durch diesen Prozess werden die inneren Spannungsbedingungen des Rohlings verändert, so dass der Querschnitt unter Zugspannung steht, was dazu beiträgt, Faltenbildung zu vermeiden, die plastische Verformung zu erhöhen, die Rückfederung zu verringern und die Genauigkeit der Biegeumformung zu verbessern, wie in Abbildung 3-92 dargestellt.

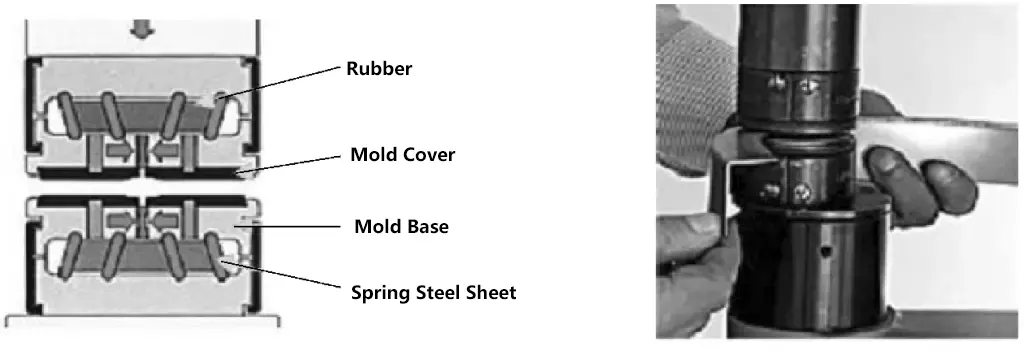

5) Peen-Formung

Beim Peening-Verfahren wird das Material durch einen gezahnten Stempel auf einem Peening-Hammer, der sich nach innen und außen bewegen kann, gedehnt und zusammengezogen, wodurch das Werkstück allmählich eine Biege- und Zugverformung erfährt (Abbildung 3-93).

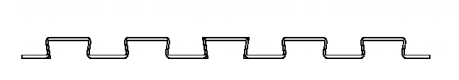

6) Kaltverformung

Bei der Kaltumformung werden mehrere in Längsrichtung angeordnete Umformwalzen verwendet, um Bleche wie Coils oder Bänder kontinuierlich zu bestimmten Querschnittsprofilen zu biegen.

Die Kaltumformung ist ein materialsparendes, energieeffizientes und hochproduktives neues Umformverfahren und eine neue Technologie der Metallumformung, wie in Abbildung 3-94 dargestellt.

Auswahl der Biegemethoden

Es gibt sechs gängige Biegeverfahren für Stanzteile in Schienenfahrzeugen. Die Auswahl richtet sich nach der Form des Teils, dem Werkstoff, der Losgröße, den Ausrüstungsbedingungen und den Qualitätsanforderungen, wobei auch die Kosteneffizienz berücksichtigt wird.

1) Biegeumformung

Biegeformen ist die erste Wahl, weil sie im Allgemeinen Universalformen verwendet, die einfach und leicht vorzubereiten sind. Die Ausstattung der Biegemaschine mit der entsprechenden Form ermöglicht die Herstellung von Teilen mit dicken Blechabdeckungen, für die früher große Formen erforderlich waren.

2) Zeichnen Biegen

Für verschiedene gebogene Profile mit kleinem Querschnitt, warmgewalzten Stahl und stranggepresste Profile aus Aluminiumlegierungen mit großen Krümmungsradien wird das Ziehbiegen gewählt.

3) Gesenkschmieden

Für kleine Biegeteile in großen Stückzahlen ist das Gesenkformen die bevorzugte Methode, z. B. für Rohrschellen und kleine Rinneneisen (Abbildung 3-95).

a) Rohrschelle

b) Kleines Rinneneisen

(4) Hammerschmieden

Winkelprofile werden vorzugsweise durch Hämmern und anschließendes Walz- oder Ziehbiegen geformt.

(5) Kaltbiegen

Für Werkstücke, die länger als 4 m sind und einen komplexen Querschnitt aufweisen, wird das Kaltbiegen gewählt.

(6) Auswahl anhand der Chargengröße

Bei der Umformung von großen Deckplatten wird das Verfahren nach der Produktionsmenge ausgewählt. Für große Chargen wird das Formpressen gewählt, für kleinere das Biegepressen.

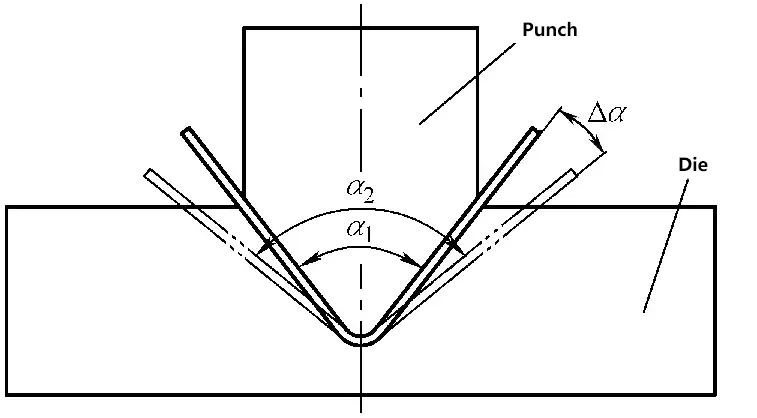

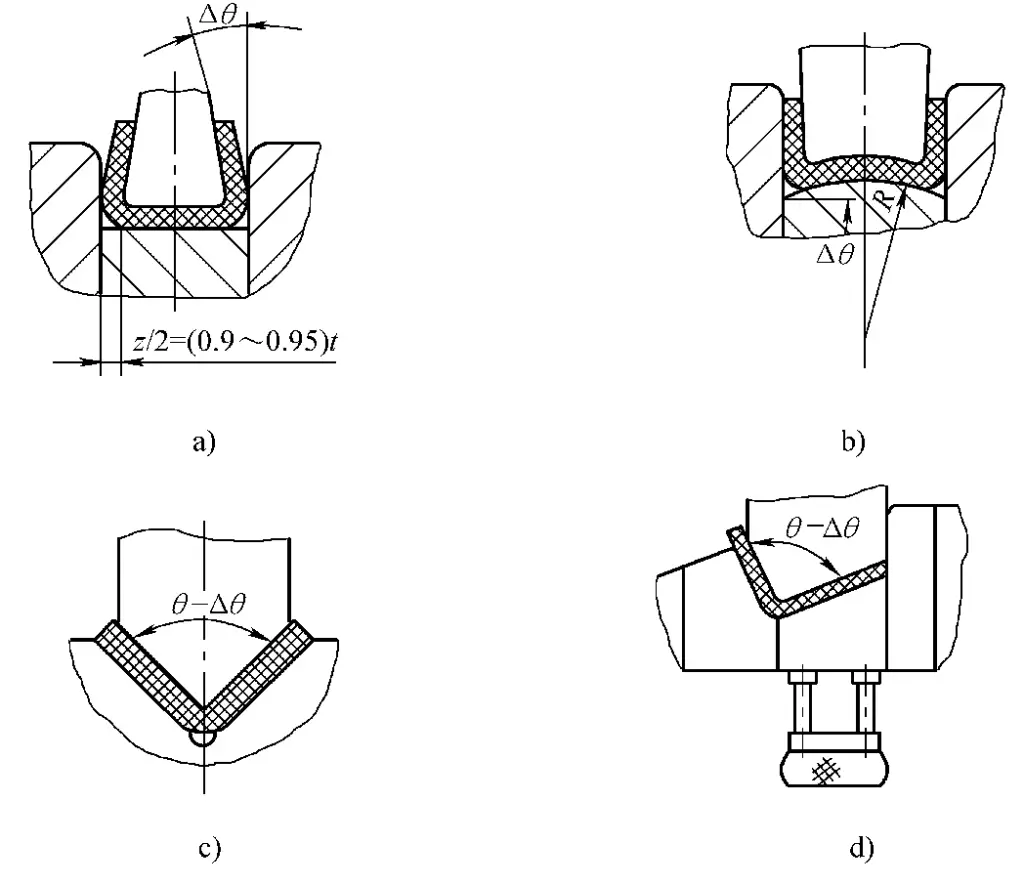

Rückfederung beim Biegen

Unter Rückfederung versteht man die elastische Verformung des Materials nach dem Biegen des Stanzteils, die zu Änderungen des Winkels und des Rundungsradius des Werkstücks führt (Abbildung 3-96).

α1) der Winkel des Stempels

α2) der Winkel des gebogenen Teils nach dem Entladen

2Δa)die Höhe der Rückfederung.

(1) Faktoren, die die Rückfederung beeinflussen

1) Je höher die Streckgrenze des Materials und je größer der Elastizitätsmodul ist, desto größer ist die Rückfederung.

2) Je kleiner der relative Biegeradius R/t des gebogenen Teils ist, desto geringer ist die Rückfederung.

3) Je größer die Öffnung der V-förmigen Form ist, desto größer ist die Rückfederung. Je tiefer die konkave Form des U-förmigen Teils ist, desto geringer ist die Rückfederung.

4) Je kleiner das Formspiel ist, desto geringer ist die Rückfederung.

5) Die korrigierte Biegung hat eine geringere Rückfederung als die freie Biegung, und je größer die Korrekturkraft ist, desto geringer ist die Rückfederung.

(2) Maßnahmen zur Überwindung der Rückfederung

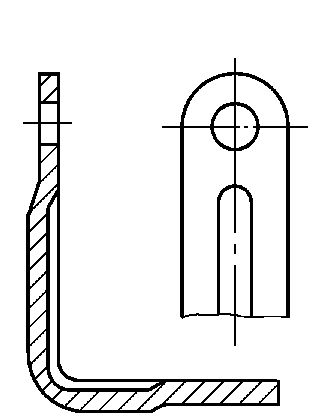

1)Verbessern Sie die Konstruktion des Biegeteils, reduzieren Sie r/t so weit wie möglich innerhalb des zulässigen Bereichs der Materialeigenschaften und der Struktur, oder unterdrücken Sie Verstärkungen im Biegebereich, um die Steifigkeit des Teils zu erhöhen und die Rückfederung zu unterdrücken (Abbildung 3-97).

2)Das Biegen erfolgt nach der Faltmethode.

3)Das Ziehbiegeverfahren wird für Profile mit starker Krümmung eingesetzt.

4)Beim Gesenkbiegen wird anstelle des freien Biegens das korrigierende Biegen verwendet (Abbildung 3-98).

5)Wählen Sie eine vernünftige Biegestempelstruktur für den Rückfederungsausgleich (Abbildung 3-99).

a) Entschädigung für kleine Lücken

b) Konkaver Ausgleich an der Unterseite des Stempels

c) V-Matrize mit einfachem Biegewinkelausgleich

d) V-Matrize Ein-Winkel-Biegekompensation

Risse biegen

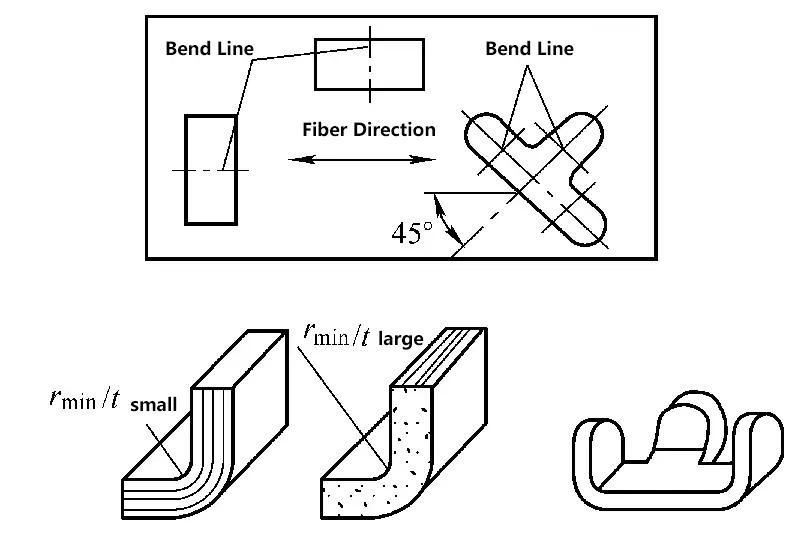

Biegerisse sind eine Form des Versagens bei gebogenen Teilen. Die Hauptursache für Biegerisse ist ein im Verhältnis zum Material zu kleiner Biegeradius, der die Verformung übersteigt, die das Material aushalten kann.

Der minimale Biegeradius (rmin) bezieht sich auf den kleinsten inneren Eckenradius, in den ein Teil gebogen werden kann, ohne das Blech zu beschädigen.

Der üblicherweise verwendete relative Mindestbiegeradius (rmin/t) stellt die Umformgrenze beim Biegen dar. Je kleiner dieser Wert ist, desto günstiger ist es für das Biegen und Umformen.

(1) Faktoren, die den Mindestbiegeradius beeinflussen

1)Es hängt hauptsächlich mit der Dehnungsrate des Materials zusammen. Je größer die Dehnungsrate ist, desto kleiner ist der minimale Biegeradius.

2)Je höher die Oberflächenglätte und die Querschnittsglätte des Blechs sind, desto kleiner ist der Mindestbiegeradius.

3)Der minimale Biegeradius einer Biegelinie senkrecht zur Faserrichtung ist kleiner als derjenige parallel zur Faserrichtung (Abbildung 3-100).

(2) Methoden zur Verbesserung der Materialbiegegrenze

1) Materialien, die durch Kaltverformung gehärtet wurden, können vor dem Biegen wärmebehandelt werden.

2) Entfernen Sie Grate an beiden Enden der Biegelinie, um die Glätte zu verbessern.

3) Bei Materialien mit geringer Plastizität oder dicken Materialien kann das Biegen durch Erhitzen erfolgen.

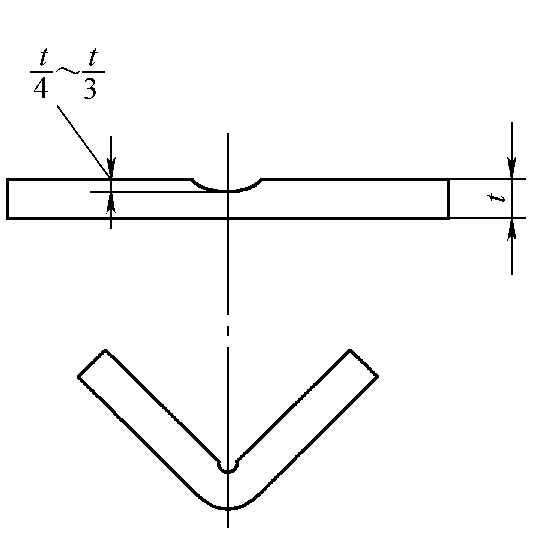

4) Für das Biegen dickerer Materialien kann, wenn es die Struktur zulässt, vor dem Biegen eine Bearbeitungsnut angebracht werden (Abbildung 3-101).

Berechnung der Zuschnittgröße für gebogene Teile

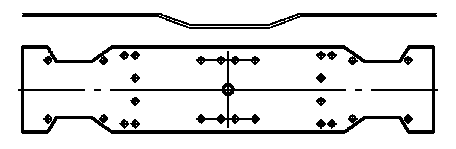

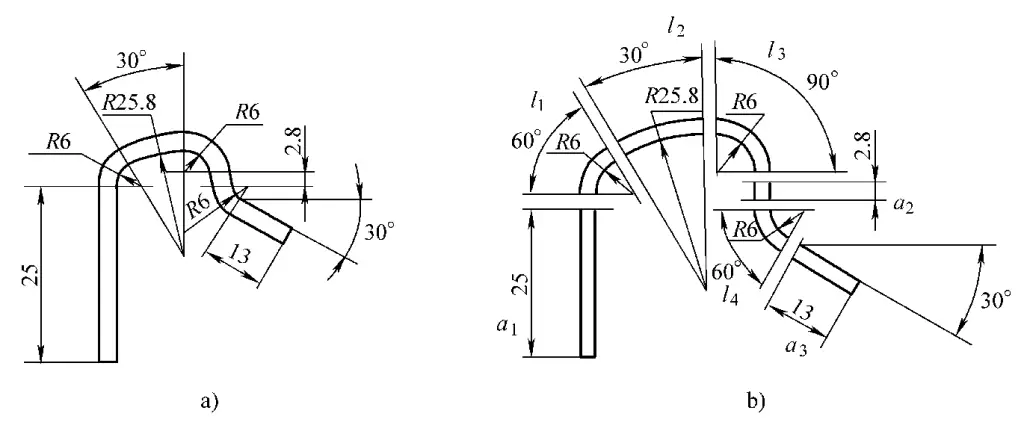

Das Prinzip zur Berechnung der Größe des gebogenen Rohlings besteht darin, die Länge der neutralen Schicht zu messen. Die spezifische Methode besteht darin, das Teil in gerade und gebogene Bogenabschnitte zu unterteilen, die Längen getrennt zu berechnen und sie dann zu addieren, wie in Abbildung 3-102 gezeigt.

a) Teil

b) Segmentierung der Teile

Spreizung Länge des Teils:

L = a1 + a2 + a3 + l1 + l2 + l3 + l4

Die Spreizlänge des Lichtbogenteils entsprechend der neutralen Schicht:

l = παρ/180 = 0,01745αρ

Wo:

- l ist die Ausbreitungslänge der neutralen Schicht (mm);

- ρ ist der Radius der neutralen Schicht (mm);

- α ist der zentrale Biegewinkel (Grad).

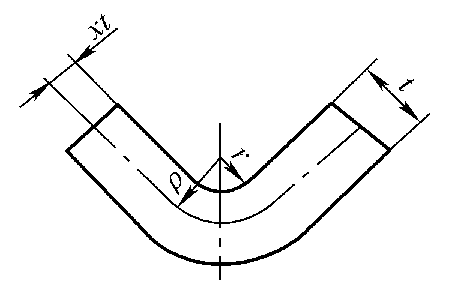

Die Formel für Berechnung des Radius der neutralen Schicht (Abbildung 3-103):

ρ = r + xt

Wo:

- r ist der Biegeradius (mm);

- x ist der Lagekoeffizient der neutralen Schicht (mm), siehe Tabelle 3-84;

- t ist die Materialstärke (mm).

Tabelle 3-84: Lagekoeffizient der neutralen Schicht

| r/t | Fraktion | (1) | 3/10 | 5/16 | 8/25 | 1/3 | 12/35 | 5/14 | 3/8 | 2/5 | 5/12 | 3/7 | - |

| Dezimal | (2) | 0.3 | 0.3125 | 0.32 | 0.333 | 0.343 | 0.357 | 0.375 | 0.4 | 0.417 | 0.429 | - | |

| x | (3) | 0.194 | 0.199 | 0.201 | 0.206 | 0.209 | 0.213 | 0.219 | 0.226 | 0.230 | 0.233 | - | |

| r/t | Fraktion | (1) | 4/9 | 12/25 | 1/2 | 8/15 | 5/9 | 4/7 | 3/5 | 5/8 | 2/3 | 7/10 | 5/7 |

| Dezimal | (2) | 0.444 | 0.48 | 0.5 | 0.533 | 0.555 | 0.571 | 0.6 | 0.625 | 0.667 | 0.7 | 0.714 | |

| x | (3) | 0.237 | 0.245 | 0.25 | 0.257 | 0.261 | 0.264 | 0.270 | 0.274 | 0.281 | 0.286 | 0.288 | |

| r/t | Fraktion | (1) | 3/4 | 4/5 | 5/6 | 6/7 | 8/9 | 1 | 10/9 | 8/7 | 6/6 | 5/4 | 4/3 |

| Dezimal | (2) | 0.75 | 0.8 | 0.833 | 0.857 | 0.889 | 1 | 1.111 | 1.143 | 1.2 | 1.25 | 1.333 | |

| x | (3) | 0.294 | 0.301 | 0.305 | 0.308 | 0.312 | 0.325 | 0.336 | 0.340 | 0.345 | 0.345 | 0.356 | |

| r/t | Fraktion | (1) | 7/5 | 10/7 | 3/2 | 8/5 | 5/3 | 12/7 | 16/9 | 15/8 | 2 | 25/12 | 15/7 |

| Dezimal | (2) | 1.4 | 1.429 | 1.5 | 1.6 | 1.667 | 1.714 | 1.778 | 1.875 | 2 | 2.083 | 2.143 | |

| x | (3) | 0.362 | 0.364 | 0.369 | 0.376 | 0.38 | 0.384 | 0.387 | 0.393 | 0.400 | 0.405 | 0.408 | |

| r/t | Fraktion | (1) | 20/9 | 16/7 | 12/5 | 5/2 | 8/3 | 20/7 | 3 | 25/8 | 16/5 | 10/3 | 24/7 |

| Dezimal | (2) | 2.222 | 2.286 | 2.4 | 2.5 | 2.667 | 2.857 | 3 | 3.125 | 3.2 | 3.333 | 3.429 | |

| x | (3) | 0.412 | 0.415 | 0.420 | 0.424 | 0.341 | 0.439 | 0.444 | 0.449 | 0.451 | 0.456 | 0.459 | |

| r/t | Fraktion | (1) | 7/2 | 25/7 | 15/4 | 4 | 25/6 | 30/7 | 35/8 | 40/9 | 9/2 | 25/5 | 5 |

| Dezimal | (2) | 3.5 | 3.571 | 3.75 | 4 | 4.167 | 4.286 | 4.375 | 4.444 | 4.5 | 4.8 | 5 | |

| x | (3) | 0.461 | 0.463 | 0.469 | 0.476 | 0.480 | 0.483 | 0.485 | 0.487 | 0.488 | 0.495 | 0.500 | |

In der Regel wird die Streulänge des gebogenen Teils nach der obigen Methode berechnet. Aufgrund von Unterschieden in den Materialeigenschaften, unterschiedlichen Biegewinkeln und Blechdickentoleranzen kann es jedoch zu Fehlern kommen.

Bei Werkstücken mit hohen Genauigkeitsanforderungen sollte daher eine experimentelle Überprüfung durchgeführt und gegebenenfalls Anpassungen vorgenommen werden.

Berechnung der Biegekraft

(1) Biegekraft beim Biegen in der Luft

Biegekraft für V-förmige Teile:

Fa=0,6KBt2Rm/(r+t)

Biegekraft für U-förmige Teile:

Fa=0,7KBt2Rm/(r+t)

Wo,

- Fa - Biegekraft am Ende des Druckhubs beim freien Biegen;

- B - Breite des gebogenen Teils;

- t - Dicke des Biegematerials;

- r - Innerer Biegeradius des gebogenen Teils;

- Rm - Zugfestigkeit des Materials;

- K - Sicherheitsfaktor, im Allgemeinen K=1,3.

(2) Biegekraft beim Korrekturbiegen

Fkorr = Ap

Wo,

- Fkorr - Spannung bei der Korrekturbiegung;

- A - Projektionsbereich des Korrekturteils;

- p - Korrekturkraft pro Flächeneinheit, siehe Tabelle 3-85 für diesen Wert.

Tabelle 3-85: Einheitskorrekturkraft, p(Einheit: MPa)

| Material | Material Dicke | |||

| ≤1 | >1~2 | >2~5 | >5~10 | |

| Aluminium | 10~15 | 15~20 | 20~30 | 30~40 |

| Messing | 15~20 | 20~30 | 30~40 | 40~50 |

| 10~20 Stahl | 20~30 | 30~40 | 40~50 | 50~70 |

| 25~35 Stahl | 30~40 | 40~50 | 50~70 | 70~100 |

(3) Die Stanzkraft oder Niederhalterkraft, wenn die Biegematrize mit einer Stempelvorrichtung oder einer Niederhaltervorrichtung ausgestattet ist, kann ungefähr 30% bis 80% der freien Biegekraft betragen. Das heißt,

FY =(0.3~0.8)Fa

(4) Bestimmung der Pressentonnage beim Freibiegen mit einem Niederhalter

FPresse ≥ (1.2~1.3) (Fa + FY)

Für Korrekturen Biegen

FPresse ≥ (1.2~1.3) Fkorr