1. Wie man die Schweißpistole hält

Halten Sie die Schweißpistole mit der rechten Hand, drücken Sie den vorderen Teil der Pistole mit Zeigefinger und Daumen fest, die anderen drei Finger sollten den Auflagepunkt am Werkstück berühren, oder verwenden Sie den Zeige- oder Mittelfinger als Auflagepunkt. Atmen Sie gleichmäßig, halten Sie die Schweißpistole fest, um ihre Stabilität zu gewährleisten, und halten Sie den Schweißlichtbogen stabil. Das Wichtigste ist, dass die Wolframelektrode während des Schweißvorgangs keinen Kurzschluss mit dem Werkstück oder dem Schweißdraht verursacht.

2. Zünden des Lichtbogens

1) Verwenden Sie einen Hochspannungsimpulsgeber oder einen Hochfrequenzoszillator zur berührungslosen Zündung des Lichtbogens. Neigen Sie die Schweißpistole so, dass die Kante der Düse das Werkstück berührt, halten Sie den Wolfram leicht vom Werkstück entfernt und richten Sie ihn auf den Startpunkt der Schweißung. Schalten Sie den Schalter an der Schweißpistole ein, starten Sie den Argon-Gasstrom, und nach einer bestimmten Zeit (2~7s) wird der Lichtbogen automatisch gezündet. Nachdem der Lichtbogen gezündet ist, heben Sie die Schweißpistole an und stellen Sie den Winkel zwischen der Schweißpistole und dem Werkstück ein, um mit dem Schweißen zu beginnen.

2) Lichtbogenzündung durch direkten Kontakt, erfordert jedoch eine Lichtbogenzündplatte (reine Kupferplatte oder Graphitplatte). Kratzen Sie leicht an der Lichtbogenzündplatte, um den Lichtbogen zu zünden, und bewegen Sie sich dann zum Startpunkt der Schweißnaht, um mit dem Schweißen zu beginnen, wobei ein Durchbrennen am Anfang der Schweißnaht vermieden wird. Diese Methode ist für das Schweißen dünner Bleche geeignet. Die Gaszufuhr sollte 5~10s vor dem Zünden des Lichtbogens erfolgen.

3. Drahtvorschub

Siehe Tabelle 5-95 für Drahtvorschubmethoden und wichtige Betriebspunkte. Achten Sie beim Drahtvorschub auch auf die folgenden Punkte:

Tabelle 5-95 Drahtvorschubmethoden und wichtige Betriebspunkte

| Methode der Befüllung | Wichtige Betriebspunkte | Anwendungsbereich |

| Kontinuierliche Drahtzuführung | Benutzen Sie Daumen, Zeigefinger und Mittelfinger der linken Hand, um den Draht vorzuschieben, wobei Ringfinger und kleiner Finger den Draht halten, um die Richtung zu kontrollieren. Der Draht muss ziemlich gerade sein, der Arm darf sich nur minimal bewegen, und er muss sich nach vorne bewegen, wenn der Draht zu Ende geht. | Verursacht minimale Störung der Schutzschicht, geeignet für Drahtvorschub in großen Mengen, unter starken Schweißparametern |

| Intermittierende Drahtzuführung (Drip Feed) | Halten Sie den Draht mit Daumen, Zeige- und Mittelfinger der linken Hand fest, wobei das Drahtende stets im Argon-Schutzbereich verbleiben sollte. Der Draht sollte sanft zugeführt werden, wobei die sich wiederholenden Auf- und Abwärtsbewegungen des Arms und des Handgelenks ausreichen, um die Schmelztropfen des Drahtendes in das Schmelzbad zu befördern. | Geeignet für das Schweißen in allen Lagen |

| Der Draht folgt der Rille und der stumpfen Kante, um mit ihnen zu verschmelzen. | Biegen Sie den Draht in eine Bogenform, eng Montage in den Spalt der Rille, so dass der Lichtbogen die stumpfe Kante der Rille schmilzt und gleichzeitig den Draht schmilzt, wobei der Spalt zwischen den Verbindungsstellen kleiner sein muss als der Durchmesser des Drahtes | Verhindert, dass der Schweißdraht die Sicht des Schweißers behindert, geeignet für das Schweißen in schwierigen Positionen |

| Transversale Oszillation Drahtvorschub | Der Schweißdraht schwingt seitlich mit der Schweißpistole, und die Amplitude beider sollte gleich sein | Diese Methode ist für Schweißteile mit breiteren Schweißnähten geeignet. |

| Rückseitiger Drahtvorschub | Der Schweißdraht wird von der Rückseite des Werkstücks zugeführt, was hohe Anforderungen an den Rillenspalt, den Drahtdurchmesser und die Arbeitstechnik stellt | Diese Methode ist für das Überkopfschweißen geeignet. |

1) Man muss warten, bis beide Seiten der Rille geschmolzen sind, bevor man Draht hinzufügt. Beim Hinzufügen von Draht sollte der Winkel zwischen dem Schweißdraht und der Oberfläche des Werkstücks etwa 15° betragen, schnell von der Vorderkante des Schmelzbades vorrücken, dann zurückziehen und wiederholen.

2) Der Drahtvorschub sollte gleichmäßig sein, und die Geschwindigkeit sollte angemessen sein. Die Drahtvorschubgeschwindigkeit sollte mit der Schweißgeschwindigkeit übereinstimmen. Wenn der Rillenspalt größer ist als der Durchmesser des Schweißdrahtes, sollte der Draht seitlich synchron mit dem Lichtbogen schwingen.

4. Linksschweißen oder Rechtsschweißen

Das Linksschweißen eignet sich zum Schweißen dünner Teile, wobei sich die Schweißpistole von rechts nach links bewegt und der Lichtbogen auf das ungeschweißte Teil gerichtet ist, das sich vorwärmt, was zu einer hohen Schweißgeschwindigkeit, einer schmalen Schweißnaht und einer kurzen Verweilzeit im Schmelzbad bei hoher Temperatur führt, was für die Veredelung der Metallkristalle von Vorteil ist. Der Schweißdraht befindet sich vor dem Lichtbogen und ist somit leicht zu kontrollieren. Das Rechtshandschweißen eignet sich zum Schweißen dicker Teile, wobei sich die Schweißpistole von links nach rechts bewegt und der Lichtbogen auf das zu schweißende Teil gerichtet ist, was dazu beiträgt, die Schweißfläche vor Hochtemperaturoxidation mit Argon zu schützen.

5. Schweißen

1) Lichtbogenlänge (mit Fülldraht) 3~6mm. Die Länge der Wolframelektrode, die aus der Düse herausragt, beträgt in der Regel 5~8mm. Die Wolframelektrode sollte so senkrecht wie möglich zum Werkstück stehen oder einen größeren Winkel (70°~85°) mit der Oberfläche des Werkstücks einnehmen. Der Abstand zwischen der Düse und der Oberfläche des Werkstücks sollte 10 mm nicht überschreiten.

2) Bei Blechen mit einer Dicke von mehr als 4 mm kann sowohl vertikal nach unten als auch vertikal nach oben geschweißt werden, und bei Werkstücken mit einer Dicke von mehr als 4 mm wird im Allgemeinen vertikal nach oben geschweißt.

3) Um die erforderliche Breite der Schweißnaht zu erreichen, kann die Schweißpistole zusätzlich zur linearen Bewegung entsprechende seitliche Ausschläge machen, sollte aber nicht springen.

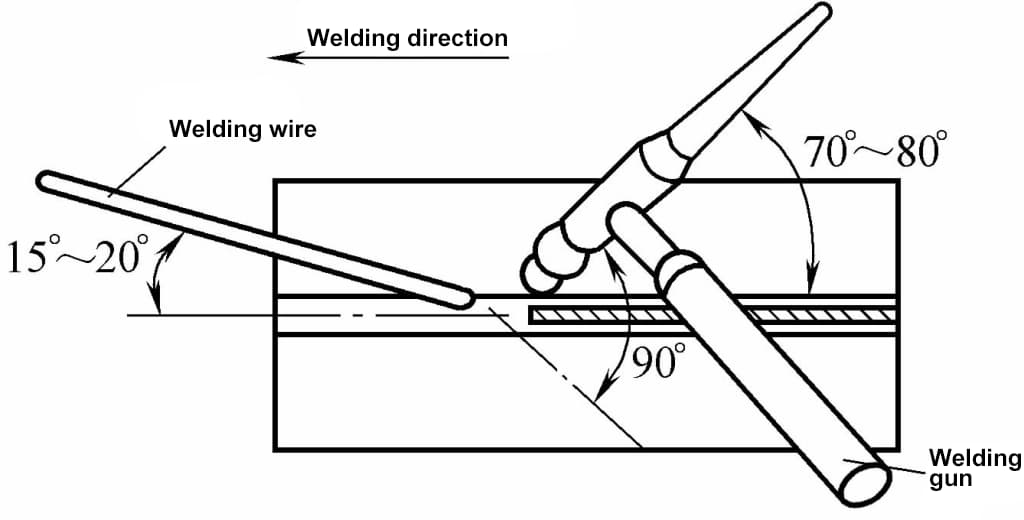

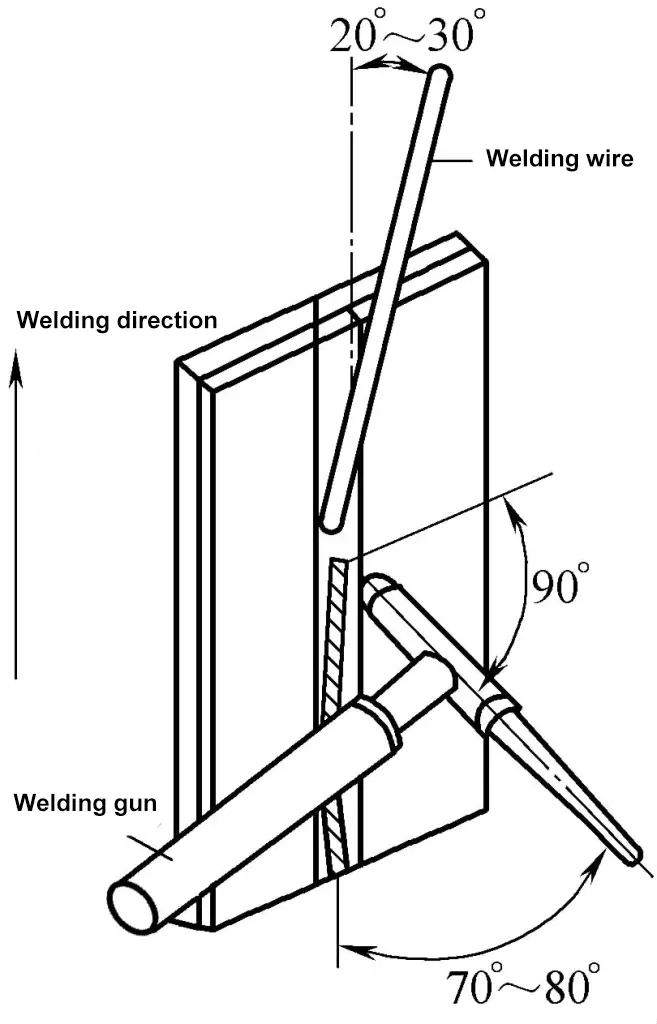

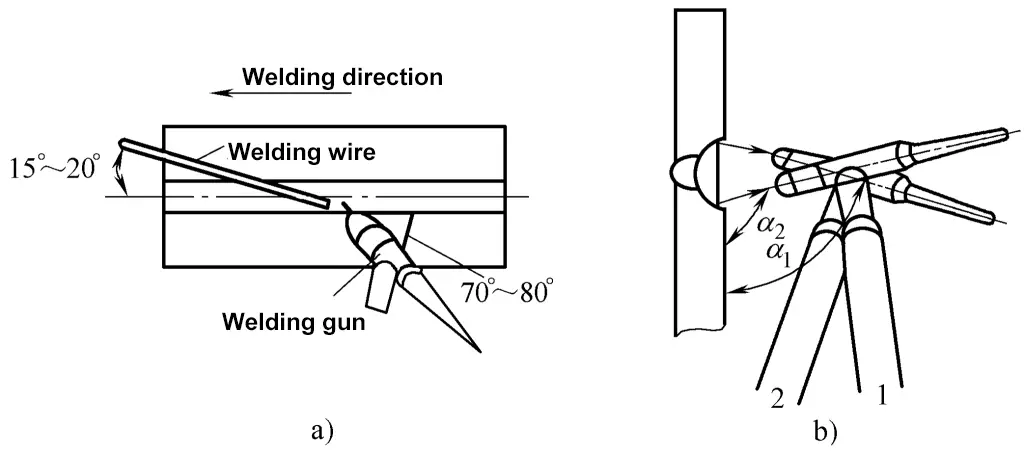

4) Beim Flachschweißen, Horizontalschweißen und Überkopfschweißen kann entweder die linke oder die rechte Schweißtechnik verwendet werden, im Allgemeinen wird die linke Technik angewendet. Der Winkel der Schweißpistole und die Position des Schweißdrahtes beim Flachschweißen sind in Abbildung 5-62, beim Vertikalschweißen in Abbildung 5-63 und beim Horizontalschweißen in Abbildung 5-64 dargestellt.

a) Horizontale Schweißwurzel, Zangenwinkel und Position des Zusatzdrahtes

b) Horizontaler Schweißabdeckungs-Durchgangswinkel α 1 =95°~105°, α 2 =70°~80°

5) Siehe Tabelle 5-96 für die wichtigsten Betriebspunkte der verschiedenen Schweißpositionen beim Wolfram-Elektroden-Schweißen mit Argon-Lichtbogen.

Tabelle 5-96 Wichtige Betriebspunkte der verschiedenen Schweißpositionen beim Wolfram-Elektroden-Schweißen mit Argon-Lichtbogen

| Schweissverfahren | Merkmale des Schweißens | Vorsichtsmaßnahmen |

| Flachschweißen von I-Nut-Stumpfstößen | Wählen Sie die geeignete Methode zum Halten der Schweißpistole, Düsenhöhe 6~7mm, Lichtbogenlänge 2~3mm, neigen Sie die Schweißpistole nach vorne, verwenden Sie die linke Schweißmethode und platzieren Sie das Ende des Schweißdrahtes an der Vorderkante des Schmelzbades. | Der Bewegungswinkel des Schweißbrenners und der Schweißstrom sollten nicht zu hoch sein; um ein Zittern des Schweißbrenners zu vermeiden, ist es am besten, einen luftgekühlten Schweißbrenner zu verwenden. |

| Flachschweißen mit I-Nut-Winkeln | Das Verfahren zum Halten des Schweißbrenners ist das gleiche wie beim Stumpf-Flachschweißen. Die Düsenhöhe beträgt 6~7mm, und die Lichtbogenlänge beträgt 2~3mm. | Die Verlängerung der Wolframelektrode sollte nicht zu lang sein, der Lichtbogen sollte nicht zu sehr von der Nahtmitte abweichen, und der Zusatzdraht sollte nicht übermäßig hinzugefügt werden. |

| Flachschweißen von Überlappungsstößen | Die Haltung des Schweißbrenners ist die gleiche wie beim Stumpfschweißen. Die Höhe der Düse und die Länge des Lichtbogens sind dieselben wie beim Eckflachschweißen, und wenn kein Draht hinzugefügt wird, ist die Schweißnahtbreite etwa doppelt so groß wie der Durchmesser der Wolframelektrode. | Wenn das Blech dünn ist, darf kein Zusatzdraht hinzugefügt werden, aber die Überlappungsflächen dürfen keinen Spalt haben und die beiden Bleche müssen eng aneinander liegen; die Lichtbogenlänge entspricht dem Durchmesser der Wolframelektrode, und die Nahtbreite ist etwa doppelt so groß wie der Durchmesser der Wolframelektrode, die Schweißgeschwindigkeit muss streng kontrolliert werden; wenn Draht hinzugefügt wird, beträgt die Nahtbreite das 2,5~3-fache des Durchmessers der Wolframelektrode, das Hinzufügen von Draht von der Oberseite des Schmelzbades kann Unterschnitt verhindern. |

| Flachschweißen von T-Stößen | Die Haltung des Schweißbrenners, die Düsenhöhe und die Lichtbogenlänge sind die gleichen wie beim Stumpfschweißen. | Der Lichtbogen sollte auf die obere Ecke ausgerichtet sein; der Bewegungswinkel des Schweißbrenners und die Länge des Lichtbogens sollten nicht zu groß sein; heizen Sie zunächst vor, bis die Seiten der Kerbe am Startpunkt schmelzen und ein Schmelzbad bilden, bevor Sie mit der Zugabe von Zusatzdraht beginnen. |

| Vertikales Schweißen von Stumpfstößen | Greifen der Schweißpistole wie beim Flachschweißen | Verhindern Sie Hinterschneidungen auf beiden Seiten der Schweißnaht und Durchbiegungen in der Mitte. |

| Vertikales Schweißen von T-Stößen nach oben | Die Haltung des Schweißbrenners und die Düsenhöhe sind dieselben wie beim Flachschweißen. Die beste Position für den Schweißdraht ist ganz vorne im Schmelzbad, genau wie beim vertikalen Stumpfschweißen. | - |

| Horizontales Schweißen von Stumpfstößen | Die beste Position für den Zusatzdraht ist am Rand vor und über dem Schmelzbad. | Um Hinterschneidungen an der Oberseite der Schweißnaht und Schweißklumpen an der Unterseite zu vermeiden; gleichzeitig sollte der Arbeitswinkel zwischen der Schweißpistole und den beiden vertikalen Flächen oben und unten nicht gleich sein, wobei die nach oben gerichtete Blaskraft des Lichtbogens zur Unterstützung des flüssigen Metalls genutzt wird |

| Horizontales Schweißen von T-Stößen | Wie man die Schweißpistole hält: Die Lichtbogenlänge und die Düsenhöhe sind die gleichen wie beim Flachschweißen des T-Stoßes | - |

| Überkopfschweißen von Stumpfstößen | Die beste Drahtvorschubposition ist direkt an der Vorderkante des Schweißbades | - |

| Überkopfschweißen von T-Stößen | Wenn möglich, verwenden Sie Verfülldraht auf der Rückseite | Da das Schweißbad zum Durchhängen neigt, sollte der Schweißstrom niedrig und die Geschwindigkeit hoch sein. |

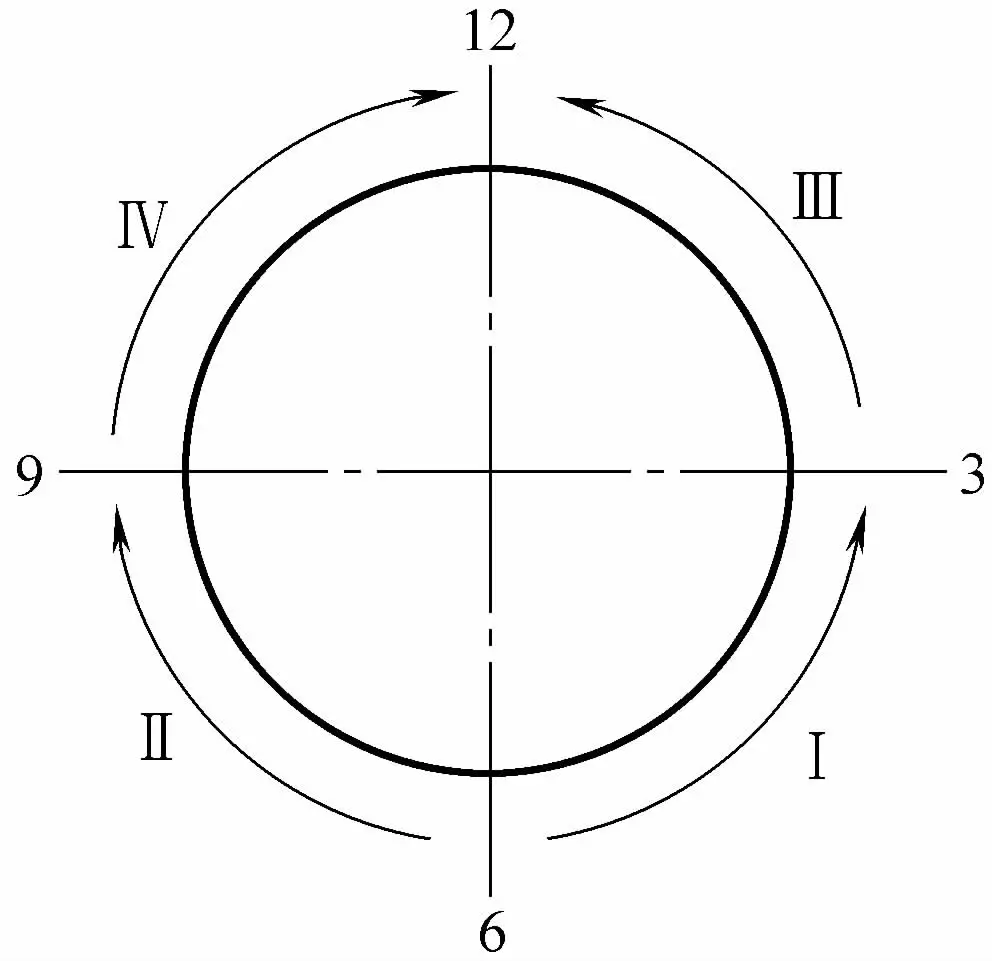

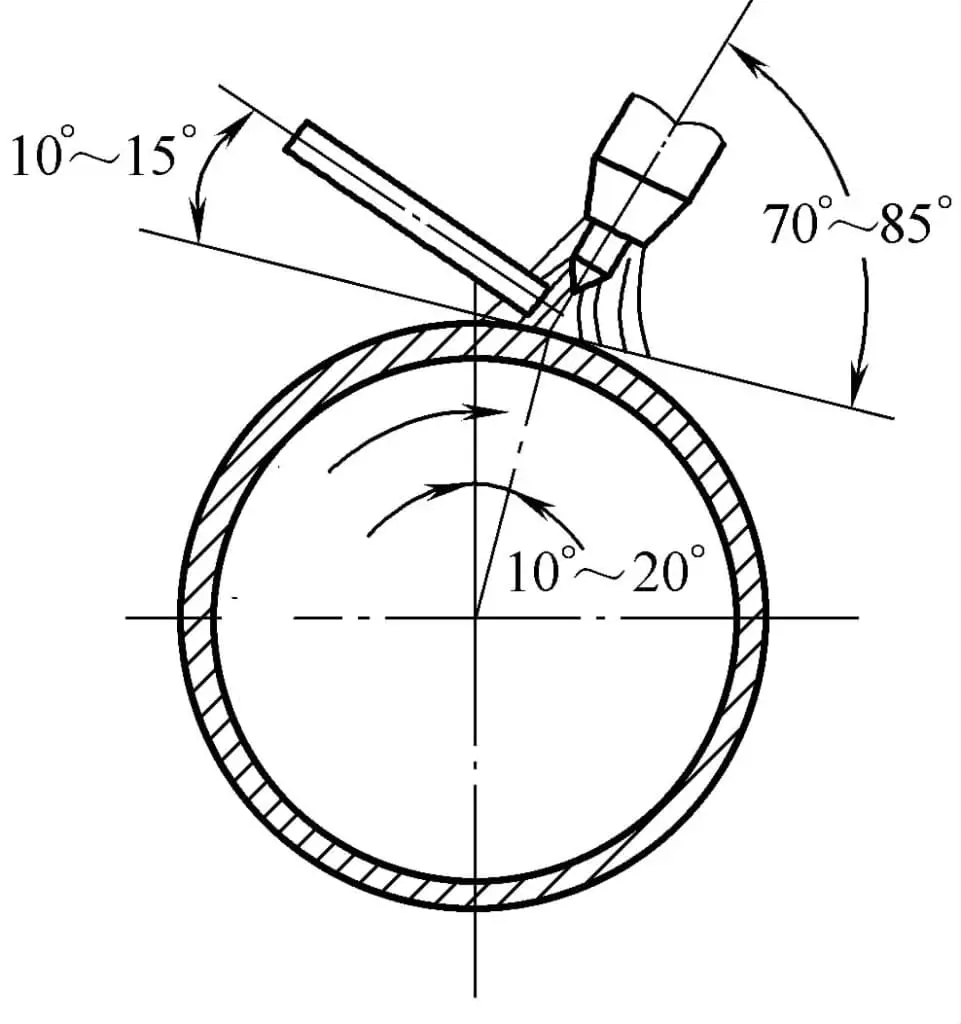

| Kombination von Flach-, Vertikal- und Überkopfschweißen | Der Startpunkt des Schweißens wird im Allgemeinen an der "6-Uhr"-Position der Uhr gewählt, zuerst schweißen Sie gegen den Uhrzeigersinn bis zur "3-Uhr"-Position, dann schweißen Sie von der "6-Uhr"-Position bis zur "9-Uhr"-Position, und dann starten Sie die Lichtbögen getrennt von den "3-Uhr"- und "9-Uhr"-Positionen und schweißen bis zur "12-Uhr"-Position, wie in Abbildung 5-65 gezeigt; wenn der Rohrdurchmesser klein ist, können Sie direkt von der "6-Uhr"-Position bis zur "12-Uhr"-Position schweißen. | Die Verbindung sollte zuerst geschliffen werden, um das Eindringen zu gewährleisten; der Schweißdraht kann für die Zuführung in eine bestimmte Form vorgebogen werden; der Winkel zwischen der Schweißpistole und dem Werkstück sollte immer unverändert bleiben, und die Position des Schweißdrahtes sollte günstig sein |

6) Die Schweißfolge des Rohres ist in Abbildung 5-65 dargestellt. Die relative Position der Schweißpistole oder des Schweißdrahtes zum Werkstück während des flachen Stumpfschweißens des rotierenden Rohres ist in Abbildung 5-66 dargestellt.

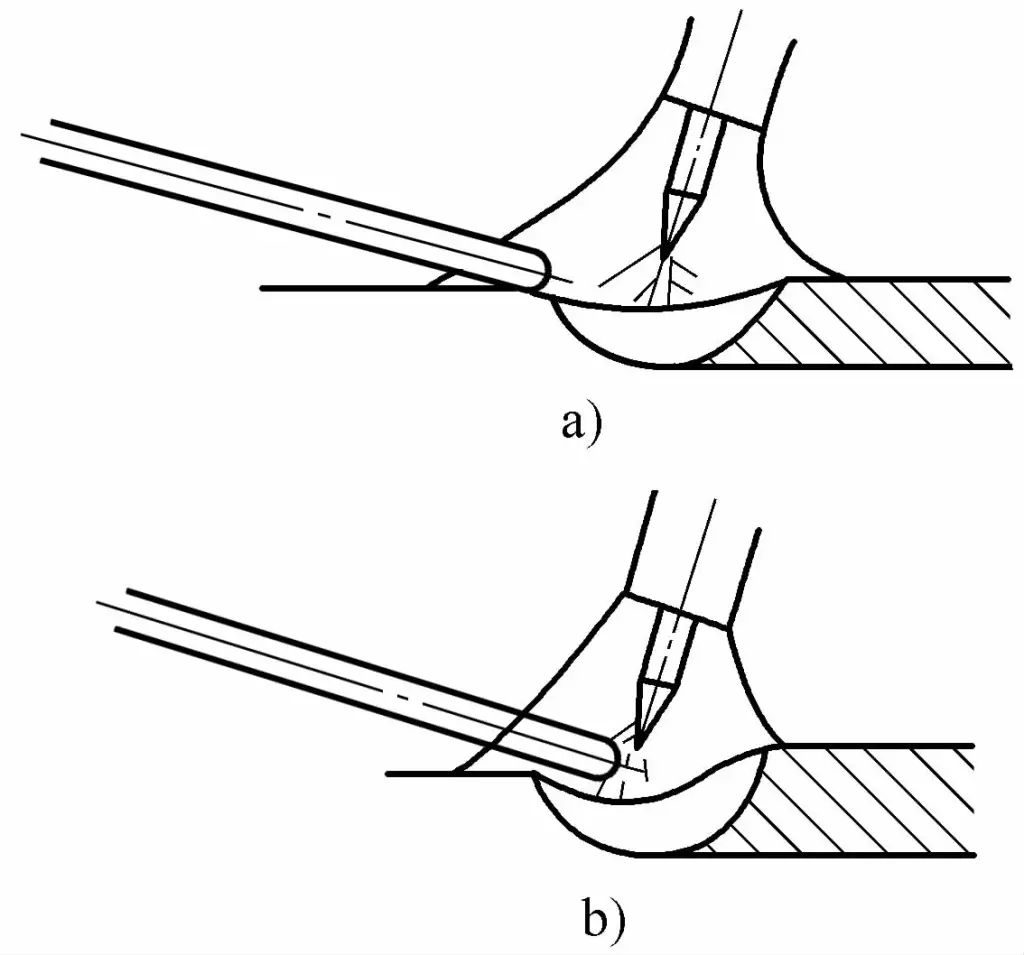

7) Während des Schweißens sollte sich das Ende des Schweißdrahtes immer in der Argon-Schutzzone befinden, der Schweißdraht sollte nicht direkt unter dem Lichtbogen platziert oder zu hoch angehoben werden, und die Tropfen sollten nicht in das Schweißbad "tropfen" können. Die Position der Drahtfüllung ist in Abbildung 5-67 dargestellt.

a) Richtig

b) Falsch

8) Wenn die Wolframelektrode während des Schweißvorgangs versehentlich den Schweißdraht berührt und einen Kurzschluss verursacht, wird die Schweißnaht verunreinigt. Unterbrechen Sie sofort das Schweißen, schleifen Sie den verunreinigten Bereich mit einer Schleifscheibe ab, bis ein metallischer Glanz zum Vorschein kommt, und schneiden Sie ein Stück der Schweißdrahtspitze ab. Die verunreinigte Wolframelektrode sollte vor dem Weiterschweißen neu geformt werden.

6. Achten Sie auf die folgenden Punkte an der Schweißnaht:

1) Die Fuge sollte eine Neigung und keine toten Winkel aufweisen.

2) Die Position der Wiederzündung sollte hinter der ursprünglichen Lichtbogengrube liegen, so dass die Überlappung der Schweißnaht 20-30 mm beträgt, wobei im Allgemeinen wenig oder gar kein Zusatzdraht an der Überlappung hinzugefügt wird.

3) Das Schmelzbad sollte bis zur Wurzel der Fuge vordringen, um eine vollständige Verschmelzung an der Fuge zu gewährleisten.

7. Beendigung des Bogens

Verwenden Sie beim Beenden des Lichtbogens eine automatische Stromabnahmevorrichtung, um die Bildung einer Lichtbogengrube zu vermeiden. Wenn diese Vorrichtung nicht verfügbar ist, ändern Sie den Winkel der Schweißpistole, verlängern Sie den Lichtbogen und erhöhen Sie die Schweißgeschwindigkeit.

Beim Schließen der Schweißnaht an einem Rohr ist es üblich, den Lichtbogen leicht zu verlängern, die Schweißnaht um 20-40 mm zu überlappen und wenig oder gar keinen Schweißdraht in den überlappenden Teil einzufügen. Nach dem Erlöschen des Lichtbogens muss die Gaszufuhr für etwa 10 Sekunden unterbrochen werden. Einzelheiten zum Betrieb und zu den Anwendungsfällen der Lichtbogenlöschmethode finden Sie im Handbuch WIG-Schweißensiehe Tabelle 5-97.

Tabelle 5-97 Betriebsdetails und anwendbare Situationen für das Lichtbogenlöschverfahren beim WIG-Handschweißen

| Lichtbogenabbruch-Techniken | Operative Eckpunkte | Anwendbare Situationen |

| Schweißbewehrung Methode | Am Ende des Schweißvorgangs nimmt die Geschwindigkeit der Vorwärtsbewegung der Schweißpistole ab, die Neigung der Schweißpistole nach hinten nimmt zu, und der Drahtvorschub nimmt zu, bis das Schmelzbad ausreichend gefüllt ist und der Lichtbogen dann erlischt. | Diese Methode ist weit verbreitet und allgemein auf alle Strukturen anwendbar. |

| Verfahren zur Erhöhung der Schweißgeschwindigkeit | Am Ende des Schweißvorgangs nimmt die Geschwindigkeit der Vorwärtsbewegung der Schweißpistole allmählich zu, die Drahtvorschubmenge nimmt allmählich ab, bis das Werkstück nicht mehr schmilzt und die Schweißnaht sich von breit zu schmal verengt und allmählich zu einem Ende kommt. | Dieses Verfahren eignet sich für das Argon-Lichtbogenschweißen von Rohren und erfordert ein hohes Maß an Geschicklichkeit des Schweißers. |

| Anwendung der Run-off-Plate-Methode | Bringen Sie eine Löschplatte außerhalb des Löschbereichs des Werkstücks an, löschen Sie den Lichtbogen auf der Löschplatte nach Fertigstellung des Werkstücks und schneiden Sie dann die Löschplatte ab. | Diese Methode ist relativ einfach und eignet sich für Flach- und Längsnahtschweißungen. |

| Aktuelle Abklingmethode | Nach Beendigung des Schweißens wird zunächst die Stromzufuhr unterbrochen, die Drehzahl des Generators nimmt allmählich ab, und auch der Schweißstrom wird schwächer, wodurch der Lichtbogen abklingt. | Diese Methode eignet sich für Fälle, in denen Lichtbogenschweißgeneratoren verwendet werden. Bei Verwendung eines Silizium-Lichtbogenschweißgleichrichters ist eine zusätzliche einfache Vorrichtung zur schrittweisen Reduzierung des Erregerstroms erforderlich. |