I. Verständnis des Trockenschnittverfahrens

Bei der Zerspanung spielt die Zugabe von Schneidflüssigkeit eine gute Rolle bei der Senkung der Schnitttemperatur, dem Spanbrechen und der Spanabfuhr, hat aber auch viele Nachteile. Zum Beispiel erfordert die Instandhaltung eines großen Kühlschmierstoffkreislaufs eine Menge Geld; gleichzeitig müssen regelmäßig Konservierungsmittel hinzugefügt und Kühlschmierstoffe ausgetauscht werden, was ebenfalls viele Kosten verursacht.

Außerdem ist die Verwendung von Kühlschmierstoffen wegen der darin enthaltenen Schadstoffe, die eine Gefahr für die Gesundheit der Arbeitnehmer darstellen, eingeschränkt. Infolgedessen hat sich die Technologie des Trockenschneidens durchgesetzt. Als neue Technologie birgt das Trockenschneiden einige neue Probleme und viele Unklarheiten, die es zu klären gilt.

Zu diesem Zweck führte die Michigan Technological University (MTU) in den Vereinigten Staaten umfangreiche Erhebungen und vergleichende Schneidexperimente durch, bei denen die Auswirkungen der Verwendung von Kühlschmierstoffen auf die Gesundheit der Arbeiter, die Standzeit der Werkzeuge, die Schnittkräfte und -drehmomente sowie die Bearbeitungsqualität eingehend analysiert und untersucht wurden, um das Verständnis der Menschen für das Trockenschneiden als neue Technologie zu verbessern.

1. Gesundheit der Arbeitnehmer

Die von MTU durchgeführten umfangreichen Untersuchungen zeigen, dass die Verwendung von Kühlschmierstoffen die Produktionsumgebung verschlechtert und eine langfristige Exposition zu Hauterkrankungen und Bronchitis führen kann, was eine Gefahr für die Gesundheit und Sicherheit der Arbeitnehmer darstellt.

Deshalb haben viele Länder strenge Umwelt- und Gesundheitsnormen festgelegt. So hat beispielsweise die US-Umweltschutzbehörde (EPA) festgelegt, dass der zulässige Gehalt an Schadstoffen in der Luft von ursprünglich 5,0 mg/m³ auf 0,5 mg/m³ gesenkt werden sollte.

Außerdem ist der zulässige Partikeldurchmesser (PM) von Schadstoffen in der Luft von ursprünglich 10μm auf 2,5μm gesunken. Um diese Norm zu erfüllen, müssen hochpräzise Schneidflüssigkeit Filtrations- und Luftreinigungsanlagen erforderlich sind, was die Herstellungskosten stark erhöhen wird. Unter diesem Gesichtspunkt übersteigen sie bei weitem die Vorteile, die die Verwendung von Kühlschmierstoffen mit sich bringt.

2. Standzeit

Es wird allgemein angenommen, dass die Zugabe von Schneidflüssigkeit die Standzeit der Werkzeuge verbessern kann. Die von MTU durchgeführten Zerspanungsversuche unter Schnittgeschwindigkeit Bedingungen von v=130m/min haben gezeigt, dass beim Schneiden mit Schneidflüssigkeit aufgrund der Diskontinuität des Additionsprozesses und der Ungleichmäßigkeit der Kühlung das Werkzeug unregelmäßig abwechselnd kalt und heiß wird, was leicht zu Rissen in der Werkzeugspitze führt, die das Werkzeug beschädigen und die Standzeit stark reduzieren.

3. Oberflächenrauhigkeit

MTU führte mehr als 100 Bohrversuche mit Aluminiumlegierungen (Al304 und Al390) als Bearbeitungsmaterial durch, wobei unbeschichtete Hartmetallbohrer verwendet und die beim Bohren üblichen Schnittparameter gewählt wurden. Die Ergebnisse zeigten, dass im Vergleich zum Nassschneiden mit Kühlschmierstoff das Trockenschneiden ohne Kühlschmierstoff die Oberflächenrauheit des Innenlochs um das Zweifache erhöht.

Daher sollte bei Teilen mit hohen Anforderungen an die Oberflächenrauheit der Innenbohrung die Trockenbearbeitung so weit wie möglich vermieden werden. In vergleichenden Schneidversuchen beim Bohren von Aluminiumlegierungen wurde jedoch festgestellt, dass die Oberflächenrauheit der Innenbohrung unter denselben Bearbeitungsbedingungen fast unabhängig davon war, ob Schneidflüssigkeit zugesetzt wurde oder nicht.

4. Schnittkraft und Drehmoment

Die von MTU durchgeführten Bohrversuche (unter den gleichen Bedingungen wie oben) haben gezeigt, dass die Zugabe von Kühlschmierstoff die auf den Bohrer wirkende Schnittkraft und das Drehmoment erheblich reduzieren kann, insbesondere bei geschlossenen Schneidverfahren. Schneidversuche zum Gewindeschneiden, Tieflochräumen, Sägen usw. bestätigten diesen Punkt ebenfalls voll und ganz.

Ebenso zeigten die Ergebnisse vergleichender Schneidversuche zum Bohren von Aluminiumlegierungen, dass unter den gleichen Bearbeitungsbedingungen, unabhängig davon, ob Schneidflüssigkeit zugesetzt wurde oder nicht, die auf das Bohrwerkzeug wirkende Schneidkraft und das Drehmoment im Wesentlichen unverändert blieben.

5. Schnittwärme und Maßhaltigkeit der Innenbohrung

MTU hat die Schnitttemperaturen in verschiedenen Zeitabschnitten und an verschiedenen axialen und radialen Positionen während der Innenlochbohrversuche gemessen und eine entsprechende Finite-Elemente-Analyse der Schnitttemperaturen durchgeführt.

Die Ergebnisse zeigten, dass der Verzicht auf die Zugabe von Kühlschmierstoff die Schnitttemperatur an verschiedenen Stellen des Innenlochs erhöht und damit die Innenlochabmessungen vergrößert. Daher stellt sich bei der Bearbeitung von Teilen mit hohen Anforderungen an die Maßgenauigkeit der Innenbohrung tatsächlich die Frage, ob Schneidflüssigkeit hinzugefügt werden sollte.

Die umfangreichen Untersuchungen der MTU erfolgten unter den Bedingungen der Zugabe von Kühlschmierstoff und der vollständigen Trockenzerspanung. Wenn eine angemessene Menge an Schneidflüssigkeit mit einem geeigneten technischen Verfahren für geschlossene Schneidprozesse verwendet wird, sind die Maßgenauigkeit, die Oberflächenrauheit, die Schnittkraft und das Drehmoment sowie andere Indikatoren des bearbeiteten Werkstücks deutlich besser als unter Bedingungen mit Schneidflüssigkeitszugabe.

Beim Bohren beispielsweise zeigen die aktuellen Versuche mit Luftkühlung oder nahezu trockener Kühlung durch die hohle Bohrstange bis zum Bohrbereich des Werkstücks bessere Ergebnisse als Bedingungen mit zugesetzter Schneidflüssigkeit.

Ausgehend von den oben genannten Aspekten wird angenommen, dass für nicht geschlossene Schneidprozesse mit geringen Anforderungen an die Maßgenauigkeit und Oberflächenrauheit der Teile das Trockenschneiden in vollem Umfang eingesetzt werden kann.

Für nicht geschlossene und geschlossene Zerspanungsprozesse mit hohen Anforderungen an die Maßgenauigkeit und die Oberflächenrauheit müssen eine Reihe von technischen Maßnahmen ergriffen werden, wie z. B. die Erhöhung der Spindeldrehzahl und die Verringerung des Vorschubs, was unweigerlich zu höheren Produktionskosten führt.

Nach Berechnung und Analyse entsprechen diese Kosten jedoch in etwa den Kosten, die durch den Verzicht auf Schneidflüssigkeit eingespart werden. In Verbindung mit der Einführung neuester Fertigungstechnologien, wie z. B. der Verwendung neuer Werkzeugmaterialien und der Einführung der Hochgeschwindigkeitsschneidetechnik, können diese die herkömmlichen Bearbeitungstechnologien vollständig ersetzen. Daher hat die Trockenbearbeitung sehr gute Entwicklungsaussichten.

II. Die Bedeutung der Trockenschnittverarbeitung

Derzeit wird bei der Bearbeitung von Maschinenteilen, insbesondere bei der Bearbeitung auf hochautomatisierten CNC-Maschinen, Bearbeitungszentren und automatisierten Fertigungsstraßen, meist ein Kühlschmierstoff verwendet. Die Hauptfunktionen von Kühlschmierstoffen sind Spanabfuhr, Senkung der Schnitttemperatur und Schmierung.

Mit der zunehmenden Betonung des Umweltschutzes und des Bewusstseins für eine nachhaltige Entwicklung wurden jedoch Verarbeitungsmethoden, bei denen große Mengen an Schneidflüssigkeit verwendet werden, verschiedenen Einschränkungen unterworfen.

Die Verschmutzung durch Kühlschmierstoffe kann die Umgebung und das Personal schädigen. Die Reinigung von Anhaftungen, die sich durch Kühlschmierstoffe an Teilen und Schnittflächen bilden, verursacht nicht nur "Sekundärverschmutzung", sondern erhöht auch die Produktionskosten.

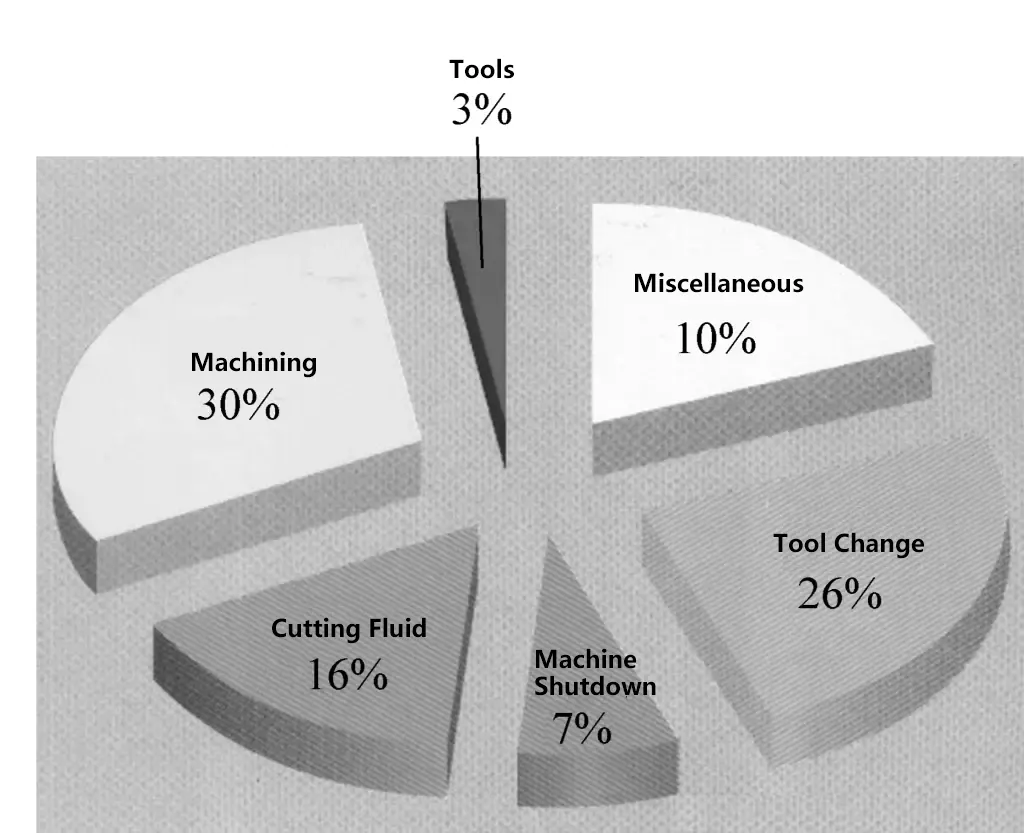

Studien des deutschen VDMA und der Japan Society for Precision Engineering zeigen, dass die Kosten für Kühlschmierstoffe bei Zerspanungsprozessen etwa 13% bis 17% der gesamten Produktionsprozesskosten ausmachen, während die Werkzeugkosten in der Regel nur 2% bis 4% der Gesamtkosten ausmachen, wie in Abbildung 1 dargestellt.

Das Trockenschneiden ist, einfach ausgedrückt, eine Bearbeitungsmethode, bei der während des Schneidprozesses keine Schneidflüssigkeit verwendet wird. Seit den Anfängen der Zerspanungstechnik gibt es sowohl Trocken- als auch Nassschneidverfahren. Das Trockenzerspanungsverfahren ist also im Prinzip nicht neu und wird schon seit relativ langer Zeit in der Produktion eingesetzt (z. B. Trockenfräsen von Gusseisen).

Die Bedeutung ist jedoch eine ganz andere als früher, denn die Trockenbearbeitung beschränkt sich nicht mehr auf die Bearbeitung von Gusseisenwerkstoffen und die traditionellen natürlichen Verfahren, sondern zielt durch die Aufstellung neuer Theorien und neuer Verfahren darauf ab, die Trockenbearbeitung für alle Werkstoffe und alle Bearbeitungsmethoden zu übernehmen.

Beim Trockenschneiden geht es nicht einfach darum, die Verwendung von Schneidflüssigkeiten einzustellen, sondern eine hohe Effizienz, eine hohe Produktqualität, eine hohe Werkzeugstandzeit und eine hohe Zuverlässigkeit des Schneidprozesses zu gewährleisten, während der Einsatz von Schneidflüssigkeiten eingestellt oder minimiert wird. Dies setzt voraus, dass die Rolle der Kühlschmierstoffe beim herkömmlichen Schneiden durch Hochleistungs-Trockenschneidwerkzeuge, Werkzeugmaschinen und Zusatzeinrichtungen ersetzt wird, um eine echte Trockenbearbeitung zu erreichen.

Die Trockenbearbeitung umfasst verschiedene Aspekte wie Werkzeugwerkstoffe, Werkzeugbeschichtungen, geometrische Werkzeugstrukturen, Bearbeitungsmaschinen, Schnittparameter, Bearbeitungsmethoden usw. Sie ist der Schnittpunkt und die Integration von Fertigungstechnologie mit Werkstofftechnologie und Disziplinen wie Information, Elektronik und Management.

Trockenzerspanung bedeutet, dass bei Zerspanungsprozessen wie Drehen, Fräsen, Bohren und Ausbohren die nachteiligen Auswirkungen von Schneidflüssigkeiten eliminiert werden, was zu erheblichen Einsparungen bei den Bearbeitungskosten und zum Schutz der Umwelt führt.

Derzeit messen industriell entwickelte Länder wie Europa und Japan der Entwicklung und Anwendung der Trockenschneidetechnik große Bedeutung bei. Statistiken zufolge wurden in der europäischen Industrie bereits 10% bis 15% der Verarbeitungsprozesse auf das Trockenschneiden umgestellt.

Die Fertigungsindustrie des 21. Jahrhunderts stellt immer höhere Anforderungen an den Umweltschutz. Als umweltfreundliches Fertigungsverfahren ist die Trockenschneidetechnik von großer Bedeutung für die Einsparung von Ressourcen, den Umweltschutz und die Kostensenkung. Mit der Vertiefung der Forschung auf dem Gebiet der Werkzeugmaschinentechnologie, der Werkzeugtechnologie und der damit verbundenen Prozesse wird die Trockenzerspanungstechnologie sicherlich zum wichtigsten technischen Mittel der Metallzerspanung werden und breite Anwendung finden.

Gegenwärtig ist der Anwendungsbereich des Trockenschneidens noch relativ begrenzt, aber seine gründliche Erforschung und breite Anwendung sind zu einem wichtigen Thema im Bereich der Verarbeitung geworden.

Israelische Experten sind der Meinung, dass das Trockenschneiden "auch heute noch ein sehr komplexes Gebiet ist, es ist nicht so einfach, die Kühlflüssigkeit abzuschalten und dann ein anderes Werkzeug zu bestellen." In den letzten Jahren hat die mechanische Fertigungsindustrie in industriell entwickelten Ländern neben der Entwicklung von Hochgeschwindigkeitsschneidverfahren neue Verfahren für das Trockenschneiden unter Verwendung bestehender Werkzeugmaterialien erforscht.

Die sorgfältige Analyse der spezifischen Randbedingungen und die Beherrschung der komplexen Einflussfaktoren auf die Trockenbearbeitung sollten die Grundlage für eine sinnvolle und wirtschaftlich sinnvolle Trockenbearbeitung sein und die notwendigen Daten und Informationen für die Auslegung von Trockenbearbeitungssystemen liefern.

III. Merkmale der Trockenschnittverarbeitung

Da keine Schneidflüssigkeit verwendet wird, entfallen eine Reihe von negativen Auswirkungen, die durch die Verwendung von Schneidflüssigkeit bei Schneidprozessen verursacht werden. Im Vergleich zum Nassschneiden hat das Trockenschneiden die folgenden Eigenschaften:

- Die entstehenden Späne sind sauber, schadstofffrei und lassen sich leicht recyceln und verarbeiten.

- Es eliminiert die Ausrüstung und die Kosten, die mit der Übertragung, der Filtration und dem Recycling der bei der Bearbeitung verwendeten Schneidflüssigkeiten verbunden sind, vereinfacht das Produktionssystem und reduziert die Produktionskosten.

- Es spart Kosten für den Einsatz von Kühlschmierstoffen und die Handhabung von Spänen.

- Es verursacht keine Umweltverschmutzung oder Sicherheits- und Qualitätsprobleme, die mit der Verwendung von Schneidflüssigkeiten verbunden sind.

Aufgrund dieser Eigenschaften ist das Trockenschneiden zu einem der wichtigsten Themen in der Forschung über saubere Fertigungsprozesse geworden und wird erfolgreich beim Drehen, Fräsen, Bohren und Ausbohren eingesetzt.

Im Vergleich zum Nassschnitt unter gleichen Bedingungen hat der Trockenschnitt auch folgende Nachteile:

- Der Energieverbrauch bei der direkten Bearbeitung (Verformungs- und Reibungsenergie) nimmt zu, und die Schnitttemperatur steigt an.

- Der Reibungszustand und der Verschleißmechanismus in der Kontaktfläche zwischen Werkzeug und Span ändern sich, was den Werkzeugverschleiß beschleunigt.

- Aufgrund der höheren Thermoplastizität sind die Späne schwer zu brechen und zu kontrollieren, was das Sammeln und Entfernen der Späne erschwert.

- Die Qualität der bearbeiteten Oberfläche ist anfällig für Verschlechterungen.