Das Schweißen von verzinkten Stahlblechen kann eine schwierige Aufgabe sein, aber die Beherrschung dieser Fähigkeit eröffnet eine Welt von Möglichkeiten für verschiedene industrielle Anwendungen. Die größte Herausforderung liegt in der Zinkbeschichtung, die zwar eine hervorragende Korrosionsbeständigkeit bietet, aber beim Schweißen zu Problemen führt. Sind Sie neugierig auf die besten Schweißtechniken für verzinkten Stahl oder darauf, wie Sie die Zinkbeschichtung effektiv entfernen können, bevor Sie beginnen? Dieser umfassende Leitfaden richtet sich an fortgeschrittene Schweißer und bietet Ihnen detaillierte Einblicke in die effektivsten Schweißverfahren, einschließlich MIG-, FCAW-, Stick- und WIG-Schweißen. Wir gehen auch auf häufig auftretende Probleme ein, wie Schweißspritzer und Puddelhaftung, und bieten praktische Lösungen an, um diese zu überwinden. Am Ende dieses Leitfadens werden Sie ein solides Verständnis dafür haben, wie Sie die besonderen Herausforderungen von verzinktem Stahl meistern und starke und zuverlässige Schweißnähte gewährleisten können. Sind Sie bereit, Ihre Schweißkenntnisse zu vertiefen? Fangen wir an!

Verstehen von verzinktem Stahl und seinen Herausforderungen

Herausforderungen beim Schweißen von verzinktem Stahl

Das Schweißen von verzinktem Stahl bringt einige Herausforderungen mit sich, die vor allem auf die Zinkschicht zurückzuführen sind. Diese Herausforderungen müssen angegangen werden, um effektive und sichere Schweißverfahren zu gewährleisten.

Auswirkungen der Zinkbeschichtung

Obwohl die Zinkbeschichtung die Korrosionsbeständigkeit erhöht, bringt sie beim Schweißen einige Herausforderungen mit sich:

- Zinkverdampfung und giftige Dämpfe: Zink hat einen niedrigen Schmelzpunkt (419°C) und verdampft bei 907°C. Beim Schweißen verdampft die Zinkschicht und erzeugt Zinkoxiddämpfe, die beim Einatmen gefährlich sind. Richtige Belüftung, persönliche Schutzausrüstung (PSA) und Behandlungen nach dem Schweißen wie zinkhaltige Grundierungen oder Kaltverzinkungen sind wichtig, um die Sicherheit zu gewährleisten und den Korrosionsschutz wiederherzustellen.

- Verschlechterung und Verlust der Beschichtung: Die starke Hitze beim Schweißen kann die Zinkschicht in der Nähe der Schweißzone abbrennen, wodurch der blanke Stahl der Korrosion ausgesetzt wird. Um den Korrosionsschutz wiederherzustellen, müssen nach dem Schweißen zinkhaltige Grundierungen oder Kaltverzinkungen aufgetragen werden.

- Schweißnahtqualität und Defekte: Zink kann Schweißfehler wie Porosität, Einschlüsse und schwache Verbindungen verursachen. Verdampftes Zink beeinträchtigt das Schutzgas und die Stabilität des Schmelzbades, was zu Fehlern wie Rissen oder unvollständiger Verschmelzung führt. Eine sorgfältige Kontrolle der Schweißparameter, wie z. B. die Verwendung einer geringeren Wärmezufuhr oder spezieller Schweißverfahren, kann dazu beitragen, diese Probleme zu vermindern.

- Thermische Ausdehnung und Verformung: Die unterschiedliche Wärmeausdehnung von Stahl und Zink kann zu Spannungen oder Verformungen führen, insbesondere bei dünnen Blechen. Um diese Auswirkungen zu minimieren, sind geeignete Befestigungs- und Wärmemanagementtechniken erforderlich.

- Vorbereitung der Oberfläche: Die Reinigung des Schweißbereichs zur Entfernung von Verunreinigungen und eines Teils der Zinkschicht kann die Schweißqualität verbessern. Bei diesem Schritt muss der Bereich anschließend neu beschichtet werden, um den Korrosionsschutz wiederherzustellen.

Erforderliche Spezialtechniken

Um die mit dem Schweißen von verzinktem Stahl verbundenen Herausforderungen zu meistern, sind spezielle Techniken und Vorsichtsmaßnahmen erforderlich:

- Anwendung geeigneter Schweißtechniken: Das MIG-Schweißen mit inerten oder gemischten Schutzgasen wird häufig bevorzugt, um die Zinkverdampfung besser kontrollieren zu können. Das WIG-Schweißen ist aufgrund der langsameren Geschwindigkeit und des höheren Wärmeeintrags weniger verbreitet.

- Vorbereitung auf die Schweißung: Die mechanische Entfernung der Zinkschicht entlang der Schweißnaht (z. B. durch Schleifen oder Schmirgeln) kann den Zinkdampf reduzieren und die Schweißnahtdurchdringung verbessern. Bei diesem Schritt muss der Bereich anschließend neu beschichtet werden, um den Korrosionsschutz wiederherzustellen.

- Behandlungen nach dem Schweißen: Das Auftragen von zinkhaltigen Anstrichen oder Kaltverzinkungsmitteln auf Schweißstellen hilft, die Schutzbarriere wiederherzustellen und Korrosion zu verhindern.

- Belüftung und PSA: Eine angemessene Belüftung und die Verwendung von Atemschutz sind entscheidend, um die Exposition gegenüber Zinkoxiddämpfen zu verringern.

- Wärmekontrolle: Niedrigere Stromstärken und höhere Drehzahlen können die Hitze und die Zinkverdampfung reduzieren.

Die Auswahl des besten Schweißverfahrens

MIG-Schweißen

Das MIG-Schweißen (Metall-Inert-Gas), auch bekannt als Gas-Metall-Lichtbogenschweißen (GMAW), ist aufgrund seiner Effizienz und Einfachheit ein weit verbreitetes Verfahren zum Schweißen von verzinktem Stahl.

Vorteile

- Hohe Geschwindigkeit und Effizienz: Das MIG-Schweißen ist schneller als viele andere Schweißverfahren und daher ideal für Großprojekte.

- Benutzerfreundlichkeit: Das Verfahren ist relativ einfach zu erlernen und zu bedienen, so dass es sowohl für Profis als auch für Hobbyisten zugänglich ist.

- Sauberere Schweißnähte: Wenn es richtig gemacht wird, kann das MIG-Schweißen saubere Schweißnähte mit minimalen Spritzern erzeugen.

Benachteiligungen

- Spritzer-Probleme: Falsche Einstellungen oder Techniken können erhebliche Spritzer verursachen, was beim Schweißen von verzinktem Stahl problematisch sein kann.

- Empfindlichkeit gegenüber Verunreinigungen: Das MIG-Schweißen ist empfindlich gegenüber Oberflächenverunreinigungen, einschließlich der Zinkschicht auf verzinktem Stahl, die die Schweißqualität beeinträchtigen können.

Schritt-für-Schritt-Verfahren

- Vorbereitung der Oberfläche: Reinigen Sie den Schweißbereich, um Verunreinigungen zu entfernen, und schleifen Sie gegebenenfalls die Zinkschicht ab, um die Zinkverdampfung zu verringern.

- Geeignete Einstellungen auswählen: Stellen Sie die Schweißmaschine entsprechend der Materialstärke und der gewünschten Schweißtiefe ein.

- Geeignetes Schutzgas verwenden: Verwenden Sie eine Mischung aus Argon und CO2, um eine optimale Abschirmung und Lichtbogenstabilität zu gewährleisten.

- Technik des Schweißens: Achten Sie auf eine ruhige Hand und gleichmäßige Geschwindigkeit, um übermäßige Hitze zu vermeiden, die zu Zinkverdampfung und Schweißfehlern führen kann.

Lichtbogenschweißen mit Flussmittel (FCAW)

FCAW ist ein weiteres effektives Verfahren zum Schweißen von verzinktem Stahl, insbesondere in Außenbereichen oder in zugigen Umgebungen, in denen Schutzgas problematisch sein könnte.

Vorteile

- Selbstabschirmung: Beim FCAW-Verfahren wird ein Fülldraht verwendet, der seine eigene Abschirmung bietet und dadurch weniger empfindlich auf Wind und Außenbedingungen reagiert.

- Tiefe Penetration: Dieses Verfahren bietet eine gute Penetration, was bei dickeren Materialien von Vorteil ist.

- Reduzierte Spritzer: Im Vergleich zum MIG-Schweißen entstehen beim FCAW-Schweißen in der Regel weniger Spritzer, was zu saubereren Schweißnähten führt.

Benachteiligungen

- Mehr Rauch und Abgase: Beim FCAW-Verfahren können mehr Rauch und Dämpfe entstehen, was eine angemessene Belüftung und Sicherheitsmaßnahmen erfordert.

- Schlackenentfernung: Das Verfahren hinterlässt eine Schlackenschicht, die nach dem Schweißen entfernt werden muss, was einen zusätzlichen Arbeitsschritt bedeutet.

Schritt-für-Schritt-Verfahren

- Vorbereitung der Oberfläche: Reinigen Sie den Schweißbereich und schleifen Sie den Zinküberzug in der Schweißzone ab.

- Maschineneinstellungen anpassen: Stellen Sie das Schweißgerät auf die richtige Spannung und Drahtvorschubgeschwindigkeit für die Materialstärke ein.

- Wählen Sie das richtige Kabel: Verwenden Sie einen für verzinkten Stahl geeigneten Fülldraht, um eine gute Abschirmung und Durchdringung zu gewährleisten.

- Technik des Schweißens: Führen Sie eine gleichmäßige Webbewegung aus, um die Wärme gleichmäßig zu verteilen und die Zinkverdampfung zu minimieren.

Stick Welding (6010/6012/6013 Stäbe)

Das Stangenschweißen oder Schutzgasschweißen (SMAW) ist ein vielseitiges und weit verbreitetes Verfahren, das mit den richtigen Elektroden auch für verzinkten Stahl geeignet ist.

Wann wird das Stangenschweißen angewendet?

- Feldreparaturen: Ideal für Reparaturen vor Ort und in Situationen, in denen Tragbarkeit unerlässlich ist.

- Dicke Materialien: Geeignet zum Schweißen von dickeren Profilen aus verzinktem Stahl.

- Haushaltszwänge: Oft kostengünstiger aufgrund geringerer Geräte- und Materialkosten.

Techniken und Tipps

- Auswahl der Elektroden: Verwenden Sie Elektroden wie 6010, 6012 oder 6013, die für ihre Fähigkeit bekannt sind, mit Verunreinigungen umzugehen und starke Schweißnähte zu erzeugen.

- Vorbereitung auf die Schweißung: Reinigen Sie den Schweißbereich und entfernen Sie so viel Zinkschicht wie möglich, um die Rauchentwicklung zu minimieren.

- Technik des Schweißens: Verwenden Sie eine peitschende oder wehende Bewegung, um das Schweißbad zu kontrollieren und die Wärmekonzentration zu verringern.

WIG-Schweißen

Das WIG-Schweißen (Wolfram-Inertgas-Schweißen) oder Gas-Wolfram-Lichtbogen-Schweißen (GTAW) wird seltener für verzinkten Stahl verwendet, kann aber für bestimmte Anwendungen, die Präzision erfordern, effektiv sein.

Vorteile

- Präzision und Kontrolle: Das WIG-Schweißen bietet eine hervorragende Kontrolle über das Schweißbad und ist daher ideal für detaillierte und komplizierte Schweißnähte.

- Saubere Schweißnähte: Es erzeugt hochwertige, optisch ansprechende Schweißnähte mit minimalen Spritzern.

Benachteiligungen

- Langsamerer Prozess: Das WIG-Schweißen ist langsamer als andere Verfahren, was bei großen Projekten ein Nachteil sein kann.

- Höhere Qualifikationsstufe: Erfordert mehr Geschick und Erfahrung, so dass es für Anfänger weniger zugänglich ist.

Schritt-für-Schritt-Verfahren

- Vorbereitung der Oberfläche: Reinigen Sie den Schweißbereich gründlich und entfernen Sie den Zinküberzug, um Verunreinigungen zu vermeiden.

- Einrichten des WIG-Schweißgeräts: Passen Sie die Maschineneinstellungen an die Materialstärke an und verwenden Sie eine geeignete Wolframelektrode.

- Abschirmgas: Verwenden Sie reines Argon oder ein Argon-Helium-Gemisch für eine angemessene Abschirmung.

- Technik des Schweißens: Behalten Sie eine ruhige Hand und einen gleichmäßigen Brennerwinkel bei, um die Wärmezufuhr zu kontrollieren und eine Überhitzung der Zinkschicht zu vermeiden.

Vorbereiten von verzinktem Stahl zum Schweißen

Entfernen der Zinkbeschichtung

Vor dem Schweißen muss die Zinkschicht von verzinktem Stahl entfernt werden, um mehrere Probleme zu vermeiden. Zink verdampft bei relativ niedrigen Temperaturen, wodurch giftige Dämpfe entstehen und Schweißfehler wie Porosität und schwache Verbindungen verursacht werden. Eine wirksame Entfernung des Zinküberzugs gewährleistet eine bessere Schweißqualität und Sicherheit.

Methoden zur Entfernung von Zinkbeschichtungen

Schleifen ist die gängigste und effektivste Methode. Verwenden Sie Schleifpapier mit einer Körnung von 220 oder eine Schleifscheibe, um die Zinkschicht von der Schweißstelle zu entfernen. Achten Sie auf eine gründliche Entfernung, um Störungen durch Zinkdampf beim Schweißen zu vermeiden. Bei großflächigen Arbeiten kann das chemische Abbeizen eingesetzt werden. Spezielle Chemikalien lösen die Zinkschicht auf und hinterlassen eine saubere, schweißfertige Oberfläche. Beachten Sie bei der Verwendung von Chemikalien stets die Sicherheitsrichtlinien.

Techniken der Oberflächenvorbereitung

Reinigen Sie die Oberfläche nach dem Entfernen der Zinkschicht, um sie von Verunreinigungen zu befreien. Verwenden Sie ein Entfettungsmittel, um Öl, Fett und Schmutz zu entfernen. Dieser Schritt sorgt für eine sauberere Schweißnaht und verringert das Risiko von Schweißfehlern.

Richtiges Lüften ist beim Schweißen von verzinktem Stahl unerlässlich. Zinkdämpfe können schädlich sein, wenn sie eingeatmet werden. Stellen Sie sicher, dass der Arbeitsbereich gut belüftet ist, und erwägen Sie den Einsatz von Rauchgasabsaugsystemen, um die Belastung zu minimieren.

Ausrichten und Einspannen

Die korrekte Ausrichtung der Stahlbleche ist für die Aufrechterhaltung der strukturellen Integrität entscheidend. Stellen Sie sicher, dass die Bleche vor dem Schweißen richtig positioniert sind.

Verwenden Sie Klammern, um die Stahlbleche zu fixieren. Dies verringert die Bewegung während des Schweißens und trägt zu einer gleichmäßigen Schweißnaht bei.

Schweißmethoden und -techniken

Das MIG-Schweißen wird bei verzinktem Stahl aufgrund der hohen Schweißgeschwindigkeit und des guten Einbrandes bevorzugt. Verwenden Sie ein Gemisch aus Argon und CO2 für optimale Abschirmung und Lichtbogenstabilität. Das Stangenschweißen ist vielseitig und effektiv für verschiedene Stahlstärken, insbesondere in Außenbereichen. Verwenden Sie Elektroden wie 6012, 6013 oder 7016, die einen geringen Siliziumgehalt aufweisen, um das Risiko von Rissen im Schweißgut aufgrund des Zinkeinbruchs zu minimieren.

Schweißtechniken

Beim Stangenschweißen sollten Sie mit der Elektrode eine schlagende Bewegung ausführen. Dadurch wird sichergestellt, dass sich der Zinkdampf vollständig verflüchtigt, bevor mit der Schweißung fortgefahren wird.

Minimieren Sie die Wärmezufuhr, indem Sie eine kurze Lichtbogenlänge verwenden und übermäßiges Weben oder Mehrfachraupen vermeiden. Dadurch wird eine Beschädigung der angrenzenden Beschichtung verhindert und das Risiko von Schweißfehlern verringert.

Verwenden Sie bei Stumpfnähten etwas größere Abstände (bis zu 3/32 Zoll) oder einen Kantenwinkel von 15 Grad. Dies ermöglicht ein glatteres Schweißen und ein besseres Eindringen.

Gewährleistung der Sicherheit beim Schweißen

Grundlagen der Sicherheit

Das Schweißen von verzinktem Stahl erfordert wegen der Gefahren, die von der Zinkschicht ausgehen, strenge Sicherheitsmaßnahmen. Richtige Sicherheitspraktiken tragen dazu bei, Gesundheitsrisiken zu vermeiden und hochwertige Schweißnähte zu gewährleisten.

Persönliche Schutzausrüstung (PSA)

Die Verwendung geeigneter PSA ist obligatorisch, um Schweißer vor schädlichen Zinkdämpfen und physischen Gefahren zu schützen, einschließlich:

- Schutz der Atemwege: Verwenden Sie Atemschutzmasken, um die Zinkoxiddämpfe wirksam zu filtern. Wählen Sie Atemschutzmasken, die den OSHA-Normen für die Filterung von Partikeln entsprechen.

- Schweißerhelme: Helme mit geeigneten Filtern schützen vor UV-Strahlung und umherfliegenden Trümmern. Stellen Sie sicher, dass der Helm für das von Ihnen verwendete Schweißverfahren geeignet ist.

- Handschuhe und Schutzkleidung: Tragen Sie flammbeständige Handschuhe und Kleidung, um sich vor Hitze, Spritzern und Funken zu schützen. Diese sollten alle freiliegenden Hautpartien bedecken, um das Verbrennungsrisiko zu minimieren.

- Augenschutz: Eine Schutzbrille schützt vor umherfliegenden Partikeln und intensivem Licht. Achten Sie darauf, dass sie gut zum Schweißerhelm passt.

Belüftung und Rauchabsaugung

Um das Einatmen der beim Schweißen entstehenden giftigen Zinkdämpfe zu vermeiden, ist eine angemessene Belüftung unerlässlich. Zu den wirksamen Belüftungsstrategien gehören:

Bedeutung einer angemessenen Belüftung

Zinkoxiddämpfe können Atemprobleme und Metalldampffieber verursachen. Die Gewährleistung eines angemessenen Luftstroms und einer Absaugung der Dämpfe verringert diese Risiken erheblich.

Arten von Rauchgasabsaugsystemen

Verschiedene Rauchgasabsaugsysteme tragen dazu bei, die Schweißumgebung sicher zu halten:

- Lokale Entlüftung (LEV): LEV-Systeme fangen die Dämpfe direkt an der Quelle auf und verhindern, dass sie sich im Arbeitsbereich ausbreiten. Stellen Sie sicher, dass das LEV-System richtig positioniert ist und effizient funktioniert.

- Allgemeine Belüftung: Verwenden Sie Gebläse und Luftreiniger, um einen gleichmäßigen Luftstrom im gesamten Schweißbereich aufrechtzuerhalten. Dies trägt dazu bei, dass die Dämpfe verdünnt und vom Schweißer weggeleitet werden.

- Tragbare Dunstabzugshauben: Diese mobilen Einheiten können in der Nähe der Schweißstelle aufgestellt werden, um eine gezielte Absaugung zu ermöglichen. Sie sind für kleine oder vorübergehende Schweißarbeiten geeignet.

Umgang mit Schweißspritzern

Schweißspritzer können physische Risiken darstellen und die Schweißqualität beeinträchtigen. Vorbeugende Maßnahmen und geeignete Reinigungstechniken sind unerlässlich.

Vorbeugende Maßnahmen

Um Schweißspritzer zu minimieren, sollten Sie die folgenden Techniken anwenden:

- Schweißparameter einstellen: Stellen Sie die richtige Spannung, Stromstärke und Drahtvorschubgeschwindigkeit ein, um Spritzer zu vermeiden. Verwenden Sie Schweißtechniken, die einen stabilen Lichtbogen aufrechterhalten.

- Anti-Spatter-Produkte verwenden: Tragen Sie Anti-Spritzer-Sprays oder -Gele auf das Werkstück und die umliegenden Bereiche auf. Diese Produkte verhindern das Anhaften von Spritzern und erleichtern die Reinigung.

- Abschirmgas optimieren: Verwenden Sie eine geeignete Schutzgasmischung, um den Lichtbogen zu stabilisieren und Spritzer zu reduzieren. Zu den häufig verwendeten Gasen gehören Argon und CO2.

Säuberungstechniken

Nach dem Schweißen sorgt eine effektive Reinigung für eine glatte und saubere Oberfläche:

- Mechanische Beseitigung: Verwenden Sie Drahtbürsten, Schleifgeräte oder Meißelhämmer, um Spritzer zu entfernen. Achten Sie auf eine gründliche Reinigung, um zu verhindern, dass Restspritzer die Schweißnaht beeinträchtigen.

- Chemische Reiniger: Verwenden Sie chemische Reinigungsmittel, die Spritzer auflösen. Befolgen Sie bei der Verwendung dieser Produkte die Sicherheitsrichtlinien, um eine schädliche Exposition zu vermeiden.

- Inspektion nach dem Schweißen: Überprüfen Sie den Schweißbereich auf verbleibende Spritzer und Defekte und beheben Sie alle Probleme sofort, um die Qualität der Schweißnaht zu erhalten.

Durch die Einhaltung dieser Sicherheitsmaßnahmen können sich Schweißer vor den mit dem Schweißen von verzinktem Stahl verbundenen Gefahren schützen und qualitativ hochwertige Schweißnähte gewährleisten. Die ordnungsgemäße Verwendung von PSA, eine wirksame Belüftung und der sorgfältige Umgang mit Schweißspritzern sind wichtige Bestandteile einer sicheren Schweißumgebung.

Fehlersuche bei allgemeinen Problemen

Häufige Probleme beim Schweißen von verzinkten Stahlblechen

Das Schweißen von verzinkten Stahlblechen kann aufgrund der Zinkbeschichtung eine Herausforderung darstellen. Das Verständnis dieser Probleme und die Umsetzung effektiver Strategien zur Fehlerbehebung können die Schweißqualität und Sicherheit erheblich verbessern.

Porosität und Einschlüsse

Zink verdampft beim Schweißen und verursacht Porosität und Einschlüsse, die die Schweißnaht durch die Bildung von Blasen im Schweißbad schwächen.

- Fehlersuche: Entfernen Sie die Zinkbeschichtung im Schweißbereich durch Schleifen oder chemische Abziehverfahren, um die Porosität zu verringern. Passen Sie die Schweißparameter an, z. B. durch Verringerung der Wärmezufuhr, um die Zinkverdampfung zu minimieren.

Fehlende Fusion

Ein Schmelzfehler liegt vor, wenn sich das Schweißgut nicht vollständig mit dem Grundwerkstoff verbindet. Dieses Problem entsteht oft durch einen falschen Winkel der Schweißpistole oder zu wenig Hitze.

- Fehlersuche: Stellen Sie den Winkel der Schweißpistole ein, um einen guten Kontakt mit dem Grundwerkstoff zu gewährleisten. Erhöhen Sie die Spannung oder die Drahtvorschubgeschwindigkeit, um ausreichende Wärme für eine vollständige Verschmelzung zu gewährleisten.

Burn-Through

Ein Durchbrennen, das bei dünnen verzinkten Blechen häufig vorkommt, entsteht, wenn die Schweißnaht durch zu viel Hitze das Grundmaterial durchdringt.

- Fehlersuche: Reduzieren Sie die Spannung oder die Drahtvorschubgeschwindigkeit und erhöhen Sie die Verfahrgeschwindigkeit, um eine übermäßige Wärmeentwicklung zu vermeiden. Bei dünnen Materialien sollte eine Stützleiste verwendet werden, um die Schweißnaht zu stützen und die Wärme abzuleiten.

Übermäßiger Spritzer

Übermäßige Spritzer können durch unsachgemäßen Schutzgasfluss, verschmutzte Grundwerkstoffe oder falsche Schweißparametereinstellungen verursacht werden.

- Fehlersuche: Stellen Sie sicher, dass die Grundwerkstoffe sauber und frei von Verunreinigungen sind. Stellen Sie den Schutzgasfluss auf die empfohlenen Werte ein und nehmen Sie eine Feinabstimmung der Schweißparameter vor, um Spritzer zu reduzieren.

Gesundheitliche Risiken

Beim Schweißen von verzinktem Stahl werden schädliche Dämpfe wie Zinkoxid freigesetzt, die beim Einatmen gefährlich sind.

- Fehlersuche: Sorgen Sie für eine angemessene Belüftung des Schweißbereichs, um die Exposition gegenüber Dämpfen zu verringern. Verwenden Sie geeignete persönliche Schutzausrüstung (PSA), wie z. B. Atemschutzmasken, um sich vor dem Einatmen giftiger Dämpfe zu schützen.

Best Practices für die Fehlerbehebung

- Zinkbeschichtung entfernen: Wenn möglich, sollte die Zinkschicht im Schweißbereich entfernt werden, um die Schweißqualität zu verbessern und die Porosität zu verringern. Dies ist bei Innenbeschichtungen nicht immer praktikabel, kann aber die Integrität der Schweißnaht erheblich verbessern.

- Spezialisierte Schweißtechniken verwenden: Erwägen Sie die Verwendung von selbstabschirmenden Fülldrähten oder anderen Techniken, mit denen die Zinkbeschichtung nicht entfernt werden muss. Achten Sie bei der Anwendung dieser Methoden auf eine ausreichende Belüftung.

- Schweißparameter einstellen: Stellen Sie den Winkel der Schweißzange, die Verfahrgeschwindigkeit und die Spannung/Drahtvorschubgeschwindigkeit genau ein, um eine optimale Schweißqualität zu erreichen und Fehler wie mangelnde Verschmelzung und Durchbrand zu vermeiden.

- Richtige Belüftung sicherstellen: Schweißen Sie immer in einem gut belüfteten Bereich, um die Belastung durch schädliche Dämpfe zu minimieren und eine sichere Arbeitsumgebung zu gewährleisten.

Schweißverfahren im Vergleich

MIG-Schweißen

Vorteile:

- Geschwindigkeit und Effizienz: Das MIG-Schweißen ist in der Regel schneller und eignet sich daher ideal für Großprojekte, bei denen die Zeit eine wichtige Rolle spielt.

- Benutzerfreundlichkeit: Diese Methode ist relativ einfach und ermöglicht es sowohl Profis als auch Hobbyisten, mit wenig Training gute Ergebnisse zu erzielen.

- Sauberere Schweißnähte: Bei richtiger Ausführung erzeugt das MIG-Schweißen sauberere Schweißnähte mit minimalen Spritzern, was bei verzinktem Stahl von Vorteil ist.

Nachteile:

- Spritzer und Verunreinigungen: Falsche Einstellungen können zu übermäßigen Spritzern führen, und die Zinkbeschichtung auf verzinktem Stahl kann die Schweißqualität beeinträchtigen, was eine gründliche Oberflächenvorbereitung erfordert.

FCAW-Schweißen

Vorteile:

- Selbstabschirmung: Beim FCAW-Verfahren wird ein Fülldraht verwendet, der seine eigene Abschirmung bietet und dadurch weniger anfällig für Wind und Außenbedingungen ist.

- Tiefe Penetration: Diese Methode bietet eine starke Penetration, die für dickere Materialien nützlich ist.

- Reduzierte Spritzer: Im Vergleich zum MIG-Schweißen entstehen beim FCAW-Schweißen in der Regel weniger Spritzer, was zu saubereren Schweißnähten führt.

Nachteile:

- Mehr Rauch und Abgase: Beim FCAW entstehen mehr Rauch und Dämpfe, die eine wirksame Belüftung erfordern.

- Schlackenentfernung: Das Verfahren hinterlässt eine Schlackenschicht, die nach dem Schweißen gereinigt werden muss, was einen zusätzlichen Arbeitsschritt bedeutet.

Stangenschweißen

Vorteile:

- Vielseitigkeit: Geeignet für verschiedene Dicken und für Reparaturen vor Ort, bei denen die Tragbarkeit wichtig ist.

- Kostengünstig: Die Kosten für Ausrüstung und Material sind niedriger, so dass es sich um eine budgetfreundliche Option handelt.

- Umgang mit Verunreinigungen: Elektroden wie 6010, 6012 oder 6013 eignen sich gut für die Behandlung von Oberflächenverunreinigungen.

Nachteile:

- Langsamerer Prozess: Das Stangenschweißen kann langsamer sein, was bei größeren Projekten ein Nachteil sein kann.

- Mehr Geschicklichkeit erforderlich: Erfordert mehr Fachwissen, um gleichbleibend hochwertige Schweißnähte zu erzeugen.

WIG-Schweißen

Vorteile:

- Präzision und Kontrolle: Das WIG-Schweißen, auch bekannt als Gas-Wolfram-Lichtbogenschweißen (GTAW), ist ideal für Anwendungen, die Präzision erfordern.

- Saubere Schweißnähte: Erzeugt hochwertige, ästhetisch ansprechende Schweißnähte mit minimalen Spritzern.

Nachteile:

- Langsamerer Prozess: Das WIG-Schweißen ist im Vergleich zum MIG- und FCAW-Schweißen langsamer, was für zeitkritische Projekte ungeeignet sein kann.

- Höhere Qualifikationsstufe: Erfordert mehr Geschick und Erfahrung und ist daher für Anfänger weniger geeignet.

Anwendungsszenarien

MIG-Schweißen

Am besten geeignet für Großprojekte, bei denen es auf Geschwindigkeit und Effizienz ankommt. Ideal für Situationen, in denen saubere Schweißnähte erforderlich sind und der Arbeitsbereich gut belüftet ist, um Zinkdämpfe zu bewältigen.

FCAW-Schweißen

Empfohlen für Umgebungen im Freien oder in zugigen Räumen, in denen Schutzgas problematisch sein könnte. Geeignet für dickere Materialien und Szenarien, in denen weniger Spritzer erwünscht sind.

Stangenschweißen

Bevorzugt für Reparaturen vor Ort, dickere Abschnitte und budgetbewusste Projekte. Wirksam im Umgang mit Oberflächenverunreinigungen und vielseitig für verschiedene Anwendungen.

WIG-Schweißen

Optimal für Präzisionsschweißaufgaben, die saubere und detaillierte Schweißnähte erfordern. Es eignet sich für Projekte, bei denen Ästhetik und Schweißnahtqualität entscheidend sind, auch wenn das Verfahren langsamer ist.

Alternative Fügeverfahren

Mechanische Fügeverfahren

Mechanische Verbindungsmethoden sind robuste und zuverlässige Alternativen zum Schweißen von verzinkten Stahlblechen, besonders nützlich bei hitzeempfindlichen Materialien oder wenn eine Demontage erforderlich ist.

Nieten

Beim Nieten werden die Nieten durch vorgebohrte Löcher in Metallbleche gesteckt und das Ende verformt, um die Materialien zusammenzuhalten. Diese Methode ist für ihre Festigkeit und Haltbarkeit bekannt und eignet sich daher für strukturelle Anwendungen, bei denen eine hohe Tragfähigkeit erforderlich ist. Sie erfordert jedoch eine genaue Ausrichtung der Löcher und kann zusätzliches Gewicht verursachen.

Clinchen

Beim Clinchen handelt es sich um ein mechanisches Fügeverfahren, bei dem die Bleche verformt werden, um sie miteinander zu verzahnen, so dass eine feste Verbindung ohne zusätzliche Befestigungsmittel entsteht. Diese Methode ist effizient für die Großserienproduktion und aufgrund der Einfachheit des Prozesses kostengünstig. Clinchen ist ideal für die Verbindung dünner Bleche und kann die Integrität der galvanischen Beschichtung und damit die Korrosionsbeständigkeit aufrechterhalten.

Schrauben und unverlierbare Muttern

Die Verschraubung und die Verwendung von unverlierbaren Muttern bieten flexible Verbindungslösungen für verzinkten Stahl. Bei dieser Methode werden Bolzen durch die Bleche geschraubt und mit Muttern gesichert. Sie ist besonders vorteilhaft, wenn eine häufige Demontage und Wiedermontage erforderlich ist, wie z. B. bei Wartungsarbeiten oder verstellbaren Konstruktionen. Die Verwendung von unverlierbaren Muttern kann den Montageprozess vereinfachen und sichere Verbindungen gewährleisten, ohne dass Schweißarbeiten erforderlich sind.

Klebstoff-Verbindungsmethoden

Klebeverbindungen bieten eine nicht-mechanische Alternative, die starke und dauerhafte Verbindungen für verzinkte Stahlbleche ermöglicht. Diese Methoden sind besonders vorteilhaft für Anwendungen, die eine gleichmäßige Spannungsverteilung erfordern und bei denen ästhetische Aspekte wichtig sind.

Epoxid und andere Klebstoffe

Epoxidklebstoffe und andere ähnliche Bindemittel eignen sich gut für die Verbindung von Metallblechen. Sie bieten mehrere Vorteile, u. a. die Fähigkeit, Lasten gleichmäßig über die Verbindung zu verteilen, wodurch Spannungskonzentrationen, die zu Materialversagen führen können, verringert werden. Klebstoffe verursachen keine hitzebedingten Probleme wie Verformung oder Verfärbung und eignen sich daher ideal zum Verbinden unterschiedlicher Materialien und zur Erhaltung der Integrität der galvanischen Beschichtung. Sie benötigen jedoch eine Aushärtezeit und erreichen möglicherweise nicht die gleiche Festigkeit wie Schweißverbindungen auf Quadratmillimeterbasis.

Vorteile von Klebstoffen

Klebstoffe verteilen die Last gleichmäßig und reduzieren so Stresspunkte. Sie erfordern keine Hitze, sodass keine Gefahr besteht, das Material zu verformen. Klebeverbindungen sehen sauberer aus, da sie nicht geschliffen oder bearbeitet werden müssen. Sie eignen sich auch zum Verbinden unterschiedlicher Materialien, ohne die Integrität der Verbindung zu beeinträchtigen.

Thermische Fügeverfahren

Thermische Fügeverfahren wie Hartlöten und Löten bieten Alternativen zum Schweißen, die für bestimmte Anwendungen und Materialkombinationen geeignet sein können.

Hartlöten

Beim Hartlöten werden Metalle durch Erhitzen und die Verwendung eines Zusatzwerkstoffs verbunden, der bei einer niedrigeren Temperatur als die Grundmetalle schmilzt, so dass es sich für Präzisionsbauteile und ungleiche Metalle eignet, ohne dass es zu thermischen Spannungen oder Verformungen kommt. Bei diesem Verfahren bleiben die Eigenschaften des Grundmetalls erhalten, und es ist weniger wahrscheinlich, dass es zu thermischen Spannungen oder Verformungen kommt. Aufgrund der im Vergleich zum Schweißen geringeren Verbindungsfestigkeit eignet es sich jedoch weniger für Anwendungen mit hoher Beanspruchung oder hohen Temperaturen.

Löten

Das Löten ist dem Hartlöten ähnlich, verwendet aber ein Zusatzmetall mit einem noch niedrigeren Schmelzpunkt. Es ist ideal für die Verbindung kleinerer, dünnerer Materialien und wird häufig in der Elektronik und bei empfindlichen Baugruppen eingesetzt. Das Löten ermöglicht flexible Verbindungen, ist aber aufgrund seiner geringeren Festigkeit im Allgemeinen nicht für strukturelle Anwendungen geeignet.

Vergleich der Fügeverfahren

| Verfahren zum Verbinden | Vorteile | Benachteiligungen |

|---|---|---|

| Nieten | Starke, dauerhafte Verbindungen; geeignet für dicke Materialien | Erfordert präzise Lochausrichtung; kann zusätzliches Gewicht verursachen |

| Clinchen | Keine zusätzlichen Befestigungselemente; kostengünstig für hohe Stückzahlen | Beschränkung auf dünnere Materialien; weniger flexibel bei der Demontage |

| Verschraubung | Einfache Demontage; flexibel und einstellbar | Bietet möglicherweise keine so starke Verbindung wie Schweißen oder Hartlöten |

| Klebstoffe | Gleichmäßige Lastverteilung; keine thermische Verzerrung | Erfordert Aushärtungszeit; im Allgemeinen geringere Festigkeit pro Quadratmillimeter |

| Hartlöten | Geeignet für Präzisionsbauteile; schont das Grundmetall | Geringere Gelenkfestigkeit und Hitzebeständigkeit |

| Löten | Ideal für kleine, dünne Materialien; flexible Verbindungen | Aufgrund der geringeren Festigkeit nicht für hoch beanspruchte Anwendungen geeignet |

Die Wahl der geeigneten Verbindungsmethode hängt von den spezifischen Anforderungen des Projekts ab, einschließlich Materialtypen, Anforderungen an die Verbindungsfestigkeit, Umweltbedingungen und Produktionseinschränkungen. Für verzinkte Stahlbleche können mechanische Verbindungselemente wie Nieten und Bolzen bevorzugt werden, wenn Hitzeempfindlichkeit ein Problem darstellt. Klebstoffe bieten den Vorteil, dass die Materialintegrität erhalten bleibt und die Produktionszeit verkürzt wird. Hartlöten und Löten eignen sich für Präzisionsbauteile oder spezielle Materialkombinationen, bei denen die Erhaltung der Eigenschaften des Grundmetalls entscheidend ist. Um die am besten geeignete Verbindungstechnik zu bestimmen, ist eine gründliche Bewertung der Anforderungen der Anwendung erforderlich.

Fallstudien und Beispiele aus der Praxis

Industrielle Anwendungen

Verteidigungsindustrie Schweißnaht

Eine bemerkenswerte Fallstudie betrifft das Unternehmen S&B Metal Products, das mit der Herstellung eines großen Schweißteils aus verzinktem Stahl für militärische Zwecke beauftragt wurde. Das Projekt erforderte Präzision und Langlebigkeit, da das Schweißteil ein wesentlicher Bestandteil von Verteidigungsanwendungen war. Das Unternehmen setzte MIG-Schweißtechniken ein und nutzte die Effizienz und Kontrolle, die dieses Verfahren bietet. Die Zinkbeschichtung wurde vor dem Schweißen sorgfältig gereinigt, um Porosität zu vermeiden und starke Schweißnähte zu gewährleisten. Nach dem Schweißen wurden zinkhaltige Grundierungen aufgetragen, um den Korrosionsschutz zu erhalten. Dieses Beispiel unterstreicht die Bedeutung einer detaillierten Planung und Ausführung in Umgebungen, in denen viel auf dem Spiel steht.

Herausforderungen für die Automobilindustrie

Der Automobilsektor sieht sich beim Schweißen von verzinktem Stahl häufig mit Herausforderungen konfrontiert, die vor allem auf die Notwendigkeit hochfester Schweißnähte und eines wirksamen Korrosionsschutzes zurückzuführen sind. Eine Fallstudie berichtet von einem großen Automobilhersteller, der Schwierigkeiten hatte, die Sicherheitsstandards für Fahrzeuge einzuhalten und gleichzeitig die Integrität der Schweißnähte zu gewährleisten. Das Unternehmen setzte spezielle Schweißtechniken ein, wie z. B. die Seitwärtsbewegung, um ein gleichmäßiges Eindringen zu gewährleisten und Spritzer zu reduzieren. Im Rahmen des Projekts wurde auch die entscheidende Rolle einer angemessenen Belüftung hervorgehoben, um das Einatmen von Zinkdämpfen zu verhindern, die in Kfz-Werkstätten weit verbreitet sind.

Fertigung und Schweißarbeiten

Groß angelegte Bauprojekte

In der Bauindustrie ist das Schweißen von verzinktem Stahl für Strukturkomponenten üblich. Ein Fallbeispiel aus einem großen Bauprojekt veranschaulicht die damit verbundenen Komplexitäten. Das Projekt erforderte das Schweißen umfangreicher verzinkter Stahlkonstruktionen, die eine hohe Präzision und Festigkeit erforderten, so dass das Team moderne Geräte wie CNC-Laserschneider und Abkantpressen für präzise Schnitte und Biegungen einsetzte. Das MIG-Schweißen wurde aufgrund seiner Effizienz und der Fähigkeit, saubere Schweißnähte zu erzeugen, gewählt. Zu den Nachbehandlungen nach dem Schweißen gehörte das Auftragen von zinkhaltigen Beschichtungen, um die Korrosionsbeständigkeit zu erhalten, was zeigt, wie wichtig die Pflege nach dem Schweißen für den Erhalt der strukturellen Integrität ist.

Kundenspezifische Fertigung für Industrieanlagen

Bei kundenspezifischen Fertigungsprojekten für Industrieanlagen wird häufig verzinkter Stahl geschweißt. Ein Beispiel ist ein Fertigungsunternehmen, das maßgeschneiderte Maschinenkomponenten benötigte. Aufgrund der Zinkbeschichtung hatte das Team Probleme mit der Schweißqualität. Das Team löste dieses Problem durch den Einsatz des Fülldrahtschweißens (Flux Core Arc Welding, FCAW) mit selbstabschirmendem Fülldraht, der auch unter Außenbedingungen gut funktioniert, wo Schutzgas problematisch sein könnte. Dieser Ansatz reduzierte Spritzer und verbesserte die Schweißtiefe. Das Projekt verdeutlichte auch die Notwendigkeit einer gründlichen Oberflächenvorbereitung und Nachbehandlung nach dem Schweißen, um eine dauerhafte und korrosionsbeständige Ausrüstung zu gewährleisten.

Beispiele aus der Praxis

HVAC-System-Installation

Das Schweißen von verzinktem Stahl ist bei der Installation von Heizungs-, Lüftungs- und Klimaanlagen von entscheidender Bedeutung, da Haltbarkeit und Korrosionsbeständigkeit von größter Wichtigkeit sind. In einer Fallstudie über die Installation eines großen Gewerbegebäudes wurde das Stangenschweißen mit 6012-Stäben eingesetzt. Diese Methode wurde gewählt, weil sie mit Oberflächenverunreinigungen umgehen kann und robuste Schweißnähte erzeugt. Das Montageteam sorgte für eine ordnungsgemäße Ausrichtung und Einspannung der Stahlbleche, und nach dem Schweißen wurde eine zinkhaltige Grundierung aufgetragen, um die Schutzschicht zu erhalten. Dieses Beispiel veranschaulicht die praktische Anwendung von Schweißtechniken zur Erhaltung der Langlebigkeit und Effizienz von HLK-Systemen.

Herstellung von landwirtschaftlichen Geräten

In der Landwirtschaft wird verzinkter Stahl aufgrund seiner Widerstandsfähigkeit gegenüber rauen Umweltbedingungen in großem Umfang für die Herstellung von Geräten verwendet. Ein bemerkenswerter Fall betraf die Herstellung großer verzinkter Stahlrahmen für landwirtschaftliche Maschinen. Das Team verwendete MIG-Schweißen und konzentrierte sich auf die Kontrolle der Wärmezufuhr, um Zinkverdampfung und Defekte zu vermeiden. Die Vorbereitung vor dem Schweißen umfasste das Abschleifen der Zinkschicht in der Schweißzone, gefolgt von einer gründlichen Reinigung. Die Nachbehandlung nach dem Schweißen umfasste das Auftragen von Kaltverzinkungsmassen zur Wiederherstellung der Schutzbarriere. Diese Fallstudie verdeutlicht, wie wichtig eine sorgfältige Vorbereitung und Nachbehandlung nach dem Schweißen für die Langlebigkeit von landwirtschaftlichen Geräten ist.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Welches ist das beste Schweißverfahren für verzinktes Stahlblech?

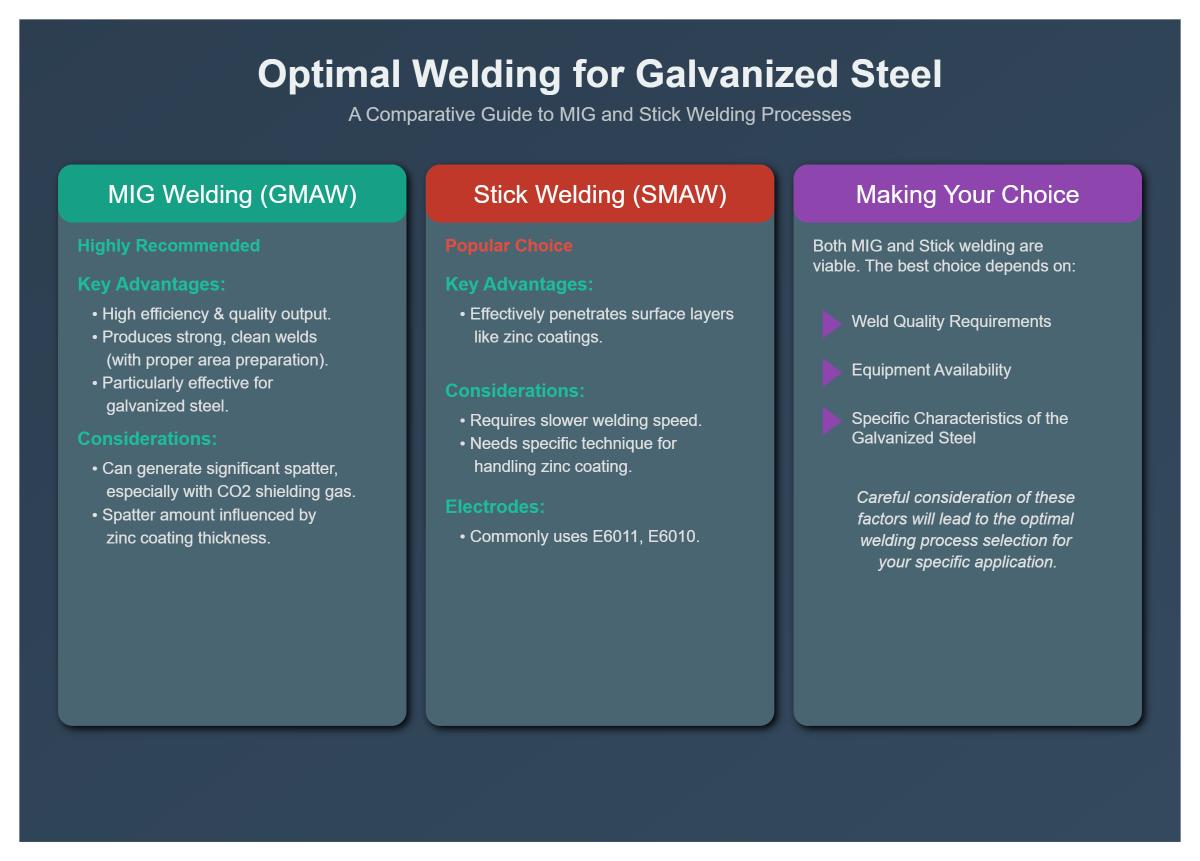

Welches Schweißverfahren für verzinkte Stahlbleche am besten geeignet ist, hängt von der jeweiligen Anwendung und dem gewünschten Ergebnis ab. Das Gas-Metall-Lichtbogenschweißen (GMAW oder MIG-Schweißen) ist aufgrund seiner Effizienz und Qualität sehr zu empfehlen. Es eignet sich besonders gut für verzinkten Stahl, da es starke, saubere Schweißnähte erzeugen kann, wenn der Bereich richtig vorbereitet ist. Es ist jedoch zu beachten, dass beim MIG-Schweißen erhebliche Spritzer entstehen können, insbesondere mit CO2-Schutzgas, die von der Dicke der Zinkschicht beeinflusst werden können.

Das Schutzgasschweißen (SMAW oder Stick Welding) ist ebenfalls eine beliebte Wahl, vor allem wegen seiner Fähigkeit, Oberflächenschichten wie Zinküberzüge effektiv zu durchdringen. Für dieses Verfahren werden üblicherweise Elektroden wie E6011 und E6010 verwendet. Das Stangenschweißen erfordert eine langsamere Schweißgeschwindigkeit und eine spezielle Technik, um die Zinkschicht richtig zu behandeln.

Sowohl MIG- als auch Stick-Schweißen sind praktikable Optionen, wobei die Wahl letztlich von Faktoren wie den Anforderungen an die Schweißnahtqualität, der Verfügbarkeit von Geräten und den spezifischen Eigenschaften des zu schweißenden verzinkten Stahls abhängt.

Wie entferne ich die Zinkschicht vor dem Schweißen?

Das Entfernen der Zinkschicht von verzinktem Stahl vor dem Schweißen ist entscheidend, um gefährliche Zinkdämpfe zu vermeiden und qualitativ hochwertige Schweißnähte zu gewährleisten. Es gibt drei Hauptmethoden zur Entfernung der Zinkschicht: mechanisch, chemisch und thermisch.

Bei der mechanischen Entfernung werden Schleifwerkzeuge wie Scotch-Brite-Räder oder Winkelschleifer mit Fächerschleifscheiben verwendet. Mit diesen Werkzeugen wird die Zinkschicht effektiv abgetragen, ohne den Stahl übermäßig zu verdünnen, so dass sie sich für die punktuelle Entfernung und kleine Flächen eignen.

Die chemische Entfernung kann mit Säuren erfolgen. Salzsäure (Muriatic Acid) löst den Zinküberzug schnell auf, erfordert aber aufgrund ihrer ätzenden Wirkung strenge Sicherheitsvorkehrungen. Essig (Essigsäure) ist eine sicherere Alternative, funktioniert aber langsamer und dauert je nach Dicke der Zinkschicht etwa 30 Minuten oder länger.

Bei der thermischen Entfernung wird der Zinküberzug mit einer Fackel abgebrannt. Diese Methode muss mit Vorsicht angewendet werden, um ein Verziehen des Stahls zu vermeiden, und erfordert eine angemessene Belüftung und Schutzausrüstung, um die Dämpfe sicher zu handhaben.

Führen Sie die Zinkentfernung stets in gut belüfteten Bereichen durch und verwenden Sie eine geeignete persönliche Schutzausrüstung (PSA), um die Gesundheitsrisiken zu minimieren.

Was sind häufige Probleme beim Schweißen von verzinktem Stahl?

Häufige Probleme beim Schweißen von verzinktem Stahl sind in erster Linie auf die Zinkbeschichtung zurückzuführen, die mehrere Probleme mit sich bringt. Ein wesentliches Problem ist die Gesundheitsgefährdung durch das Einatmen von Zinkoxiddämpfen, die Metalldampffieber, eine grippeähnliche Krankheit, verursachen können. Richtige Belüftung und die Verwendung von persönlicher Schutzausrüstung (PSA) sind unerlässlich, um diese Risiken zu mindern.

Die Qualität der Schweißnaht kann auch durch Durchbrennen und Porosität beeinträchtigt werden. Die Zinkbeschichtung verdampft während des Schweißens, was das Schweißbad stören und Gase einschließen kann, was zu Defekten führt. Darüber hinaus kann die Zinkbeschichtung die Eindringtiefe der Schweißnaht verringern, so dass die Schweißer ihre Technik anpassen müssen, z. B. indem sie den Abstand zwischen den Blechen vergrößern oder den Brenner von einer Seite zur anderen bewegen.

Die Bildung von Schweißspritzern ist ein weiteres häufiges Problem, insbesondere bei dickeren Zinküberzügen, was zu einem erhöhten Reinigungsaufwand und potenziellen Schäden in den umliegenden Bereichen führt. Auch die beim Schweißen entstehende Hitze kann die Zinkschicht beschädigen, so dass der Stahl ungeschützt und korrosionsanfällig ist.

Eine ordnungsgemäße Vorbereitung, einschließlich des Entfernens der Zinkschicht im Schweißbereich, einer kontrollierten Wärmezufuhr und einer Inspektion und Reparatur nach der Schweißung, kann dazu beitragen, diese Probleme zu mindern und eine qualitativ hochwertige Schweißung zu gewährleisten.

Wie kann ich die Sicherheit beim Schweißen von verzinktem Stahl gewährleisten?

Um die Sicherheit beim Schweißen von verzinktem Stahl zu gewährleisten, sollten Sie diese wichtigen Richtlinien beachten:

- Zinkbeschichtung entfernen: Entfernen Sie die Zinkschicht im Schweißbereich, um die Freisetzung von giftigen Zinkoxiddämpfen zu verhindern. Dies kann durch Schleifen oder chemisches Abtragen von mindestens 1-4 Zoll auf beiden Seiten der Schweißzone erreicht werden.

- Richtige Belüftung verwenden: In gut belüfteten Bereichen arbeiten, um das Einatmen von schädlichen Dämpfen zu minimieren. Wenn keine ausreichende Belüftung vorhanden ist, verwenden Sie eine Atemschutzmaske, die speziell für Schweißdämpfe ausgelegt ist.

- Schutzausrüstung tragen: Verwenden Sie immer eine persönliche Schutzausrüstung (PSA), einschließlich Handschuhe, Schutzbrille und Schweißhelm, um sich vor Schweißspritzern und Dämpfen zu schützen.

- Optimieren Sie Ihre Schweißtechniken: Verwenden Sie leistungsstarke Rauchabzüge und wählen Sie geeignete Schweißzusatzwerkstoffe für verzinkten Stahl. Passen Sie die Schweißtechnik an, um die Wärmezufuhr zu steuern und den Zinkentfernungsprozess effektiv zu kontrollieren.

- Sicherheitsrichtlinien befolgen: Einhaltung von Sicherheitsstandards wie AWS/ANSI Z49:1, um Risiken zu minimieren und ein sicheres Arbeitsumfeld zu gewährleisten.

Wenn Sie diese Praktiken anwenden, können Sie Gesundheitsgefahren erheblich reduzieren und einen sicheren Schweißprozess aufrechterhalten.

Kann ich WIG- oder Stickschweißen auf verzinktem Stahl anwenden?

Ja, bei verzinktem Stahl kann man WIG (Wolfram-Inert-Gas) oder Stangenschweißen anwenden, aber beide Methoden sind aufgrund der Zinkschicht problematisch.

Beim WIG-Schweißen muss die Zinkschicht gründlich von der Schweißstelle entfernt werden, um Verunreinigungen und Schwierigkeiten beim Schweißen zu vermeiden. Dies geschieht in der Regel durch Schleifen. Zinkreste können die Schweißqualität beeinträchtigen und aufgrund von Zinkdampfemissionen die Gesundheit gefährden, so dass eine ordnungsgemäße Belüftung und Rauchabsaugung entscheidend sind.

Das Stangenschweißen (Shielded Metal Arc Welding - SMAW) kann ebenfalls verwendet werden, hat aber ähnliche Probleme wie das WIG-Schweißen. Der Zinküberzug muss vor dem Schweißen entfernt werden. Außerdem können beim Stangenschweißen erhebliche Spritzer entstehen, und es ist eine geeignete Schutzausrüstung erforderlich, um die Dämpfe zu bewältigen.

Beide Methoden sind zwar möglich, werden aber wegen der zusätzlichen Vorbereitungen und Sicherheitsbedenken im Allgemeinen nicht bevorzugt. Alternative Methoden wie MIG (Gas-Metall-Lichtbogenschweißen) oder die Verwendung von Siliziumbronze als Schweißzusatz können beim Schweißen von verzinktem Stahl effektiver sein.

Was sind die Vorteile alternativer Verbindungsmethoden?

Alternative Verbindungsmethoden für verzinkte Stahlbleche, wie Hartlöten, Löten und Siliziumbronze-Schweißen, bieten mehrere Vorteile gegenüber herkömmlichen Schweißtechniken. Bei diesen Verfahren wird in der Regel weniger Hitze eingesetzt, so dass die Zinkschicht, die für die Korrosionsbeständigkeit sorgt, erhalten bleibt. Hart- und Weichlöten beispielsweise arbeiten bei Temperaturen unterhalb des Schmelzpunkts von Stahl, wodurch das Risiko einer Beschädigung der schützenden Zinkschicht minimiert und die Gefahr eines Verziehens oder Verziehens der Stahlbleche verringert wird.

Außerdem können diese alternativen Methoden sauberere und sicherere Arbeitsbedingungen schaffen. Im Vergleich zum Schweißen entstehen weniger Dämpfe und Spritzer, was für die Aufrechterhaltung einer sicheren Umgebung entscheidend ist und den Bedarf an umfangreichen Belüftungs- und Absauganlagen verringert.

Was die Vielseitigkeit betrifft, so lassen sich alternative Fügeverfahren oft besser an unterschiedliche Materialien und komplexe Geometrien anpassen. Beispielsweise kann das Schweißen von Siliziumbronze unterschiedliche Metalle effektiv verbinden, was für herkömmliche Schweißverfahren eine Herausforderung darstellen kann.

Schließlich können diese Methoden auch kostengünstiger und effizienter sein, da sie oft weniger umfangreiche Vorbereitungen und Nachbehandlungen erfordern. Dies kann zu kürzeren Montagezeiten und niedrigeren Gesamtproduktionskosten führen, wodurch sie sich für verschiedene industrielle Anwendungen eignen, bei denen die Unversehrtheit der galvanischen Beschichtung von wesentlicher Bedeutung ist.