Wenn es um das Schweißen von Kupferschienen geht, kann die Wahl der richtigen Methode die Effizienz und Qualität Ihrer elektrischen Verbindungen erheblich beeinflussen. Ganz gleich, ob Sie mit unterschiedlichen Dicken zu tun haben, hochwertige Schweißnähte anstreben oder häufige Probleme beheben wollen, es ist wichtig, die Nuancen der verschiedenen Schweißtechniken zu verstehen. In diesem umfassenden Leitfaden befassen wir uns mit verschiedenen Schweißverfahren für Kupfersammelschienen und vergleichen ihre Eignung für unterschiedliche Anwendungen und Dicken. Vom WIG- und Gasschweißen bis hin zum Ultraschall- und Laserschweißen werden wir die besten Praktiken, die benötigten Materialien und die Vorbereitungstechniken untersuchen, um optimale Ergebnisse zu gewährleisten. Sind Sie bereit, Ihre Schweißkenntnisse zu verbessern und jede Herausforderung beim Schweißen von Kupferschienen zu meistern? Dann lassen Sie uns eintauchen und die Geheimnisse dieser wichtigen Schweißmethoden lüften.

Übersicht über die Schweißverfahren für Kupfersammelschienen

WIG-Schweißen

Das Wolfram-Inertgas-Schweißen (WIG) oder Gas-Wolfram-Lichtbogen-Schweißen (GTAW) wird wegen seiner Präzision und Kontrolle beim Schweißen von Kupferschienen bevorzugt. Bei diesem Verfahren wird eine Wolframelektrode verwendet, um die Schweißnaht zu erzeugen, während ein Inertgas, in der Regel Argon, den Schweißbereich vor atmosphärischen Verunreinigungen abschirmt.

Das WIG-Schweißen ermöglicht eine genaue Kontrolle des Schweißvorgangs und ist daher ideal für komplizierte und hochwertige Schweißnähte. Die Verwendung von Inertgasen wie Argon verhindert Oxidation und gewährleistet eine saubere und feste Schweißnaht. Es eignet sich für das Schweißen von dünnen bis mittelstarken Kupferschienen und ist damit eine vielseitige Wahl für verschiedene Anwendungen. Bei dickeren Materialien kann eine Mischung aus Argon 75% und Helium 25% von Vorteil sein. Die Verwendung einer V-Nut-Verbindung mit einem Steg für eine reine Stumpfschweißung (Pure Joint Penetration, PJP) verbessert die Schweißqualität. Das Vorwärmen dickerer Stromschienen kann ein effizientes Schweißen erleichtern.

Gasschweißen

Beim Gasschweißen wird eine Flamme verwendet, die durch Verbrennen eines Gases, in der Regel Acetylen, in Sauerstoff erzeugt wird. Diese Methode ist bei Kupferschienen weniger verbreitet, wird aber aufgrund ihrer Einfachheit und Zugänglichkeit in bestimmten Situationen immer noch verwendet.

Gasschweißgeräte sind weit verbreitet und relativ einfach zu bedienen, was sie zu einer kostengünstigen Option im Vergleich zu fortschrittlicheren Schweißtechniken macht. Sie sind flexibel und eignen sich für verschiedene Schweißaufgaben, die über das Schweißen von Kupferschienen hinausgehen. Die Aufrechterhaltung einer konstanten Temperatur ist entscheidend, um eine Überhitzung und Beschädigung des Kupfers zu vermeiden. Achten Sie auf ausreichende Belüftung und Sicherheitsvorkehrungen wegen der verwendeten brennbaren Gase.

Ultraschallschweißen

Beim Ultraschallschweißen werden hochfrequente Ultraschallschwingungen eingesetzt, um eine feste Schweißnaht zu erzeugen. Dieses Verfahren eignet sich besonders für dünne Kupferschienen und empfindliche Bauteile.

Beim Ultraschallschweißen entsteht keine Wärme, so dass thermische Verformungen vermieden werden und die Integrität der Kupfersammelschiene gewährleistet ist. Es arbeitet schnell und ist daher ideal für die Massenproduktion. Das Verfahren erzeugt gleichmäßige und hochwertige Schweißnähte mit minimalen Fehlern. Es eignet sich jedoch am besten für dünne Materialien und ist nicht ideal für dickere Kupfersammelschienen. Außerdem erfordert das Ultraschallschweißen eine spezielle Ausrüstung, die teuer sein kann.

Laserschweißen

Beim Laserschweißen wird ein fokussierter Laserstrahl verwendet, um Materialien zu schmelzen und zu verbinden. Es ist bekannt für seine Präzision und die Fähigkeit, hochwertige Schweißnähte mit minimalem Wärmeeintrag zu erzeugen.

Das Laserschweißen bietet eine unvergleichliche Präzision und ist daher ideal für komplexe und detaillierte Schweißaufgaben. Die minimale Wärmeeinbringung verringert das Risiko thermischer Verformung und einer Beschädigung der Kupfersammelschiene. Es ermöglicht hohe Schweißgeschwindigkeiten und steigert so die Produktivität. Allerdings erfordert dieses Verfahren aufgrund der Verwendung von Hochleistungslasern strenge Sicherheitsprotokolle und ist mit hohen Anfangsinvestitionen für die Ausrüstung verbunden.

Detaillierter Vergleich von Schweißverfahren für verschiedene Kupferschienenstärken

Gasschweißen und WIG-Schweißen sind praktikable Optionen für dünne Kupferschienen, die in der Regel weniger als 2 mm dick sind. Gasschweißen ist kosteneffektiv und tragbar und eignet sich für den Einsatz vor Ort, obwohl es für gleichbleibende Ergebnisse qualifiziertes Personal erfordert. Das WIG-Schweißen wird wegen seiner Präzision und seiner Fähigkeit, hochwertige, saubere Schweißnähte mit minimaler Verformung zu erzeugen, bevorzugt. Die Verwendung von Argon als Schutzgas schützt den Schweißbereich vor Verunreinigungen und gewährleistet eine feste Verbindung.

Das Ultraschallschweißen ist auch für sehr dünne Kupferschienen ideal, da es keine Wärme erzeugt und somit thermische Verformungen verhindert. Dieses Verfahren ist effizient für die Großserienproduktion, ist aber auf dünne Materialien beschränkt und erfordert teure Spezialgeräte.

Bei Kupferschienen mittlerer Dicke, von 2 mm bis 6 mm, bietet das WIG-Schweißen eine hervorragende Kontrolle und Qualität und eignet sich für Präzisionsanwendungen mit minimaler thermischer Verformung. Das Laserschweißen ist schnell und präzise, bewältigt effizient mittlere Dicken und erzeugt hochwertige Schweißnähte mit minimaler Wärmeeinwirkung. Nachteilig sind jedoch die hohen Anfangsinvestitionen in Laserausrüstung und die Notwendigkeit strenger Sicherheitsprotokolle.

Für dicke Kupferschienen über 6 mm ist das WIG-Schweißen vielseitig und effektiv, wenn man die richtige Leistungseinstellung und Vorwärmung wählt, während das Widerstandsdiffusionsschweißen für diese Anwendungen besonders effektiv ist. Bei diesem Verfahren werden hohe elektrische Ströme verwendet, um ausreichend Wärme und Druck für die Diffusion zu erzeugen, wodurch starke, leckfreie Verbindungen entstehen. Es erfordert zwar spezielle Geräte und eine gleichmäßige Erwärmung kann schwierig sein, eignet sich aber hervorragend für Materialien mit hoher Leitfähigkeit wie Kupfer.

Materialauswahl und Vorbereitung

Wichtigkeit der Materialauswahl

Die Wahl des richtigen Materials ist entscheidend für die Leistung und Langlebigkeit von geschweißten Kupferschienen. Kupferschienen werden wegen ihrer hohen elektrischen Leitfähigkeit und mechanischen Robustheit geschätzt und sind daher für verschiedene industrielle Anwendungen ideal. Bei der Auswahl müssen Faktoren wie der Reinheitsgrad des Kupfers, das Vorhandensein von Verunreinigungen und die spezifischen Anforderungen der Anwendung berücksichtigt werden.

Überblick über die Materialien

Reines Kupfer

Reines Kupfer, insbesondere sauerstofffreies Kupfer mit hoher Leitfähigkeit (OFHC), wird aufgrund seiner außergewöhnlichen elektrischen und thermischen Eigenschaften bevorzugt für Stromschienen verwendet, da es frei von Verunreinigungen ist, die die Leitfähigkeit verringern und Sprödigkeit verursachen könnten. Dadurch eignet es sich hervorragend für Hochstromanwendungen.

HS201 Reiner Kupferdraht

Reiner Kupferdraht HS201 ist eine bevorzugte Wahl für das Schweißen von Kupferschienen. Er gewährleistet die Kompatibilität mit dem Grundmaterial und bietet eine hervorragende Leitfähigkeit und mechanische Festigkeit. Die Verwendung eines passenden Schweißzusatzwerkstoffs wie HS201 trägt zu einer gleichmäßigen und festen Schweißnaht bei.

Argon-Schutzgas

Argon ist das bevorzugte Schutzgas zum Schweißen von Kupferschienen, da es das Schweißbad vor Verunreinigungen wie Sauerstoff und Stickstoff schützt, die Fehler verursachen können. Es sorgt für einen stabilen Lichtbogen und saubere Schweißnähte, die für eine hohe Schweißqualität unerlässlich sind.

CJ301 Flussmittel

Das Flussmittel CJ301 wird verwendet, um die Oxidation während des Schweißvorgangs zu verhindern. Es wird normalerweise mit wasserfreiem Ethanol gemischt und vor dem Schweißen auf die Kupferoberflächen aufgetragen. Das Flussmittel bildet eine Schutzschicht, die zu einer saubereren und festeren Schweißnaht beiträgt, indem es die Bildung von Oxyden minimiert.

Aufbereitungstechniken für Kupfersammelschienen

Reinigung

Reinigen Sie die Kupferoberflächen gründlich, um Öle, Fette oder Oxidation zu entfernen, da Verunreinigungen die Schweißqualität beeinträchtigen können. Verwenden Sie Lösungsmittel oder mechanisches Abschleifen, um die Sauberkeit zu gewährleisten.

Abschrägung

Das Anfasen der Kanten von Kupferschienen vergrößert die Schweißfläche und die Eindringtiefe, was bei dickeren Stromschienen für eine starke Schweißnaht entscheidend ist. Wählen Sie den Fasenwinkel und die Stegbreite in Abhängigkeit von der Materialstärke und dem Schweißverfahren.

Flussmittel Anwendung

Das Auftragen des Flussmittels CJ301 auf die vorbereiteten Kanten der Kupfersammelschienen hilft, die Oxidation während des Schweißens zu verhindern. Das Flussmittel sollte gleichmäßig aufgetragen werden, um eine vollständige Abdeckung und einen wirksamen Schutz zu gewährleisten. Dieser Schritt ist für die Aufrechterhaltung der Integrität der Schweißnaht und die Erzielung hochwertiger Ergebnisse von entscheidender Bedeutung.

Die richtige Materialauswahl und -vorbereitung sind für das erfolgreiche Schweißen von Kupferschienen von grundlegender Bedeutung. Durch die Verwendung von hochreinem Kupfer, geeigneten Zusatzwerkstoffen und Schutzmaßnahmen wie Argon-Schutzgas und Flussmittel können Sie starke, zuverlässige Schweißnähte gewährleisten, die den Anforderungen industrieller Anwendungen gerecht werden.

Schritt-für-Schritt-Anleitung zum WIG-Schweißen von Kupfer-Sammelschienen

Vorbereitung auf die Schweißung

Vor Beginn des WIG-Schweißverfahrens ist die richtige Vorbereitung der Kupferschienen entscheidend für eine qualitativ hochwertige Schweißung.

Oberflächenreinigung

Reinigen Sie die Kupferschienen gründlich, um Oxide, Fett, Schmutz oder Verunreinigungen mit einer Drahtbürste, einem chemischen Reiniger oder Schleifpads zu entfernen. Saubere Oberflächen verhindern Defekte und gewährleisten eine starke Schweißnaht.

Joint Fit-up

Vergewissern Sie sich, dass die Enden der Kupferschienen eng und ohne Lücken zusammenpassen. Dies ist entscheidend für eine feste Verbindung und ein reibungsloses Schweißen.

Trägermaterial (optional)

Die Verwendung eines Trägermaterials wie Kupfer oder Graphit kann das Schweißbad unterstützen und ein Durchhängen oder Durchbrennen verhindern, insbesondere bei dickeren Stromschienen.

Einrichtung der Ausrüstung

Die richtige Einstellung der Schweißausrüstung ist für ein erfolgreiches WIG-Schweißen unerlässlich.

WIG-Schweißer

Verwenden Sie ein Gleichstrom-WIG-Schweißgerät mit einer Hochfrequenz-Startfunktion und ausreichender Leistung, in der Regel 250 bis 350 Ampere, für dickere Kupfersammelschienen.

Wolfram-Elektrode

Wählen Sie eine Elektrode aus reinem Wolfram oder thoriertem Wolfram (2-3% thoriert) für eine bessere Lichtbogenstabilität. Der Elektrodendurchmesser sollte der Dicke der Kupfersammelschiene entsprechen, im Allgemeinen zwischen 3,2 und 4,8 mm.

Abschirmgas

Verwenden Sie Argon 100% als Schutzgas, um Oxidation während des Schweißens zu verhindern. Stellen Sie eine Durchflussmenge von 15 bis 20 CFH (7 bis 10 L/min) ein. Argon sorgt für eine saubere und stabile Schweißumgebung.

Zusatzwerkstoff Metall

Wählen Sie Füllstäbe auf Kupferbasis, die zum Basismaterial passen, wie ERCu oder ERCuSi-A. Der Durchmesser der Schweißzusatzwerkstoffe liegt in der Regel zwischen 2,4 und 3,2 mm, je nach Dicke der Stromschiene.

Schweißtechnische Parameter

Passen Sie die Schweißparameter an, um den Prozess zu optimieren und die besten Ergebnisse zu erzielen.

| Parameter | Typischer Wert/Bereich |

|---|---|

| Strom (DCEN) | 250-350A |

| Elektroden-Durchmesser | 3,2-4,8 mm |

| Abschirmgas | Argon, 15-20 CFH |

| Füllstabdurchmesser | 2,4-3,2 mm |

Technik des Schweißens

Wenden Sie die folgenden Techniken an, um eine qualitativ hochwertige Schweißnaht zu gewährleisten.

Heftschweißen

Beginnen Sie damit, die Verbindung mit Heftschweißungen in Abständen zu sichern. Dadurch wird eine Verformung verhindert und die Ausrichtung der Stromschienen während des Schweißens beibehalten.

Start Welding

Zünden Sie den Lichtbogen mit einem Hochfrequenzstart und halten Sie eine kurze Lichtbogenlänge (1-3 mm) ein. Dies hilft bei der Kontrolle der Wärmezufuhr und gewährleistet ein stabiles Schweißen.

Reisegeschwindigkeit

Bewegen Sie den Brenner gleichmäßig über die Fuge, um übermäßige Wärmezufuhr und Verzug zu vermeiden. Eine gleichmäßige Verfahrgeschwindigkeit ist wichtig, um eine gleichmäßige Durchdringung zu erreichen und Fehler zu vermeiden.

Füller Zusatz

Fügen Sie den Schweißzusatz mit einer tupfenden Bewegung hinzu und halten Sie den Schweißzusatz innerhalb des Schutzgasmantels, um eine starke, fehlerfreie Schweißnaht zu gewährleisten.

Reinigung nach dem Schweißen

Reinigen Sie den Bereich direkt nach dem Schweißen mit einer Drahtbürste, um jegliche Oxidschicht zu entfernen. Dies verhindert Verunreinigungen und hält die Schweißnaht fest.

Inspektion und Nachbearbeitung nach dem Schweißen

Nach Abschluss des Schweißvorgangs ist eine gründliche Inspektion und Nachbearbeitung durchzuführen, um sicherzustellen, dass die Schweißnaht den Qualitätsstandards entspricht.

Visuelle Inspektion

Prüfen Sie die Schweißraupe auf Gleichmäßigkeit, Porosität und ordnungsgemäße Verschmelzung an der Wurzel. Eine Sichtprüfung kann allgemeine Probleme aufdecken, die behoben werden müssen.

Elektrische Prüfung

Messen Sie den Übergangswiderstand der Schweißnaht, um sicherzustellen, dass sie die Leitfähigkeitsspezifikationen erfüllt. Dies ist entscheidend für Anwendungen, bei denen die elektrische Leistung entscheidend ist.

Oberflächenveredelung

Glätten Sie alle rauen Kanten und tragen Sie gegebenenfalls neue Schutzschichten auf. Eine ordnungsgemäße Nachbearbeitung erhöht die Haltbarkeit und das Aussehen der Schweißnaht.

Wenn Sie diese Schritte befolgen, können Sie starke, zuverlässige und qualitativ hochwertige WIG-Schweißnähte an Kupfersammelschienen erzielen, die eine optimale Leistung in den vorgesehenen Anwendungen gewährleisten.

Bewährte Praktiken für qualitativ hochwertige Schweißnähte

Vorwärmverfahren

Das Vorwärmen von Kupferschienen ist unerlässlich, um eine gleichmäßige Temperaturverteilung zu gewährleisten und den Temperaturschock beim Schweißen zu verringern. Eine ordnungsgemäße Vorwärmung trägt dazu bei, das Risiko von Rissen zu minimieren, und verbessert die Schweißnahtpenetration.

Elektrische Vorwärmung

Beim elektrischen Vorwärmen werden Widerstandsheizungen oder Induktionsheizungen verwendet, um die Kupfersammelschiene auf die gewünschte Temperatur zu erwärmen, was eine präzise Temperaturkontrolle ermöglicht. Diese Methode eignet sich für eine gleichmäßige und wiederholbare Vorwärmung.

Flammenheizung

Die Flammenerwärmung, bei der mit einem Gasbrenner direkt auf die Kupfersammelschiene geheizt wird, ist effektiv, einfach und kosteneffizient. Es muss auf eine gleichmäßige Erwärmung geachtet werden, um lokale Überhitzungen zu vermeiden.

Optimale Schweißparameter

Die Wahl der richtigen Schweißparameter ist entscheidend für qualitativ hochwertige Schweißnähte. Zu diesen Parametern gehören Stromeinstellungen, Elektrodengröße und Verfahrgeschwindigkeit.

Aktuelle Einstellungen

Beim WIG-Schweißen wird in der Regel eine negative Gleichstromelektrode (DCEN) verwendet, deren Stromstärke je nach Dicke der Kupfersammelschiene in der Regel zwischen 250 und 350 Ampere liegt.

Elektrode Größe

Die Elektrodengröße sollte in Abhängigkeit vom Schweißstrom und der Materialstärke gewählt werden. Üblicherweise werden reine Wolfram- oder thorierte Wolframelektroden mit Durchmessern zwischen 3,2 mm und 4,8 mm verwendet.

Reisegeschwindigkeit

Die Beibehaltung einer gleichmäßigen Verfahrgeschwindigkeit ist wichtig, um eine übermäßige Wärmezufuhr zu vermeiden, die zu Verzug und Defekten führen kann. Eine konstante Geschwindigkeit gewährleistet einen gleichmäßigen Einbrand und qualitativ hochwertige Schweißnähte.

Verwendung von Schutzgas

Die Verwendung eines geeigneten Schutzgases schützt den Schweißbereich vor atmosphärischer Verunreinigung, die zu Defekten wie Porosität führen kann.

Argon-Schutzgas

Argon ist aufgrund seiner inerten Eigenschaften das bevorzugte Schutzgas zum Schweißen von Kupferschienen. Es sorgt für einen stabilen Lichtbogen und verhindert Oxidation, wodurch saubere und feste Schweißnähte gewährleistet werden. Die Durchflussmenge sollte zwischen 15 und 20 CFH (7 bis 10 L/min) eingestellt werden.

Gasdurchsatz

Die Einstellung der Gasdurchflussrate ist entscheidend für die Aufrechterhaltung eines angemessenen Schutzes, ohne Turbulenzen zu verursachen, die Verunreinigungen einbringen können. Die Sicherstellung der richtigen Durchflussrate trägt zu fehlerfreien Schweißnähten bei.

Normen zur Qualitätskontrolle (ISO 13919-2)

Die Einhaltung von Qualitätskontrollnormen wie ISO 13919-2 gewährleistet, dass die Schweißnähte die erforderlichen Spezifikationen für Festigkeit und Zuverlässigkeit erfüllen.

Visuelle Inspektion

Führen Sie eine gründliche Sichtprüfung der Schweißraupe durch, um die Gleichmäßigkeit, die korrekte Verschmelzung und das Fehlen von Fehlern wie Porosität oder Rissen zu überprüfen.

Zerstörungsfreie Prüfung

Mit zerstörungsfreien Prüfverfahren wie der Ultraschallprüfung oder der Durchstrahlungsprüfung kann die innere Qualität der Schweißnaht beurteilt werden, ohne sie zu beschädigen. Diese Prüfungen helfen dabei, versteckte Mängel zu erkennen, die die Integrität der Schweißnaht beeinträchtigen könnten.

Elektrische Prüfung

Durch die Messung der elektrischen Leitfähigkeit und des Widerstands der Schweißverbindung wird sichergestellt, dass sie die erforderlichen Leistungsstandards erfüllt. Dies ist besonders wichtig für Anwendungen, bei denen die elektrische Leistung entscheidend ist.

Aufrechterhaltung der Konsistenz

Einheitliche Schweißverfahren sind entscheidend für qualitativ hochwertige Schweißnähte, und die Standardisierung von Verfahren sowie die regelmäßige Kalibrierung der Geräte können dazu beitragen, gleichbleibende Ergebnisse zu erzielen.

Standardarbeitsanweisungen

Die Entwicklung und Befolgung von Standardarbeitsanweisungen (SOPs) für das Schweißen trägt dazu bei, dass alle Schweißarbeiten nach denselben hohen Standards ausgeführt werden. SOPs sollten jeden Aspekt des Schweißprozesses abdecken, von der Vorbereitung bis zur Endkontrolle.

Kalibrierung der Ausrüstung

Die regelmäßige Kalibrierung von Schweißgeräten stellt sicher, dass diese innerhalb der vorgegebenen Parameter arbeiten, wodurch das Risiko von Abweichungen, die die Schweißqualität beeinträchtigen können, verringert wird.

Wenn Sie diese bewährten Verfahren befolgen, können Sie qualitativ hochwertige Schweißnähte erzielen, die den strengen Anforderungen industrieller Anwendungen entsprechen und die Zuverlässigkeit und Leistung von Kupferschienenverbindungen gewährleisten.

Häufige Probleme und Fehlersuche

Ein häufiges Problem bei Kupfersammelschienen ist, dass sie nicht in der Lage sind, ausreichend Strom zu leiten, was zu Überhitzung und Brandgefahr führen kann. Dieses Problem tritt häufig auf, wenn die Stromschienen nicht ausreichend für die Stromlast ausgelegt sind, die sie tragen müssen. Verwenden Sie daher elektrische Berechnungssoftware, um die Stromschienen auf der Grundlage der erwarteten Last genau zu dimensionieren. Bei komplexeren Systemen kann eine Finite-Elemente-Analyse die Stromverteilung simulieren und potenzielle Hotspots identifizieren. Ziehen Sie außerdem die Verwendung mehrlagiger oder speziell geformter Stromschienen in Betracht, um die Wärmeableitung zu verbessern und die Stromkapazität zu erhöhen.

Lose oder schlecht installierte Verbindungen können den Übergangswiderstand erhöhen, was zu übermäßiger Wärmeentwicklung führt und Betriebsausfälle riskiert. Dieses Problem wird durch Vibrationen, Wärmeausdehnung und die Verwendung von minderwertigen Steckern noch verschärft. Um zuverlässige Verbindungen zu gewährleisten, sollten Sie hochwertige, versilberte Kupferstecker verwenden und Leitpaste auftragen, um die Leitfähigkeit zu verbessern. Die ordnungsgemäße Ausrichtung und Sauberkeit der Anschlussflächen ist von entscheidender Bedeutung. Regelmäßige Inspektionen und Wartungsprotokolle sollten eingeführt werden, um mögliche Probleme frühzeitig zu erkennen und zu beheben.

Kupferstromschienen sind anfällig für Korrosion und Oxidation, insbesondere in Umgebungen mit hoher Luftfeuchtigkeit oder korrosiven Gasen. Dieser Abbau verringert die Leitfähigkeit und mechanische Festigkeit und verkürzt die Lebensdauer der Stromschienen. Das Aufbringen von Schutzschichten wie Nickel- oder Zinkbeschichtungen oder die Verwendung von Korrosionsschutzfarben kann die Lebensdauer von Kupferschienen erheblich verlängern. Die Einrichtung eines routinemäßigen Inspektions- und Wartungssystems hilft dabei, frühe Anzeichen von Korrosion zu erkennen und abzumildern.

Die hohe Wärmeleitfähigkeit von Kupfer kann das Schweißen erschweren und zu Defekten wie kleinen Löchern führen, die die elektrische Leistung beeinträchtigen. Optimieren Sie die Schweißparameter, um eine stabile Wärmezufuhr zu gewährleisten. Das Vorwärmen der Kupfersammelschiene kann zu einer gleichmäßigeren Schweißung beitragen. Verwenden Sie geeignete Schweißzusatzwerkstoffe und Schutzgase, um Defekte zu vermeiden und eine stabile Schweißnaht zu gewährleisten.

Das genaue Biegen und Formen größerer Kupferschienen kann schwierig sein und sowohl die Installation als auch die Leistung beeinträchtigen. Um die gewünschten Biegungen zu erreichen, müssen moderne Umformgeräte und präzise Werkzeuge eingesetzt werden. Die richtige Materialauswahl und Prozesskontrolle sind entscheidend, um die Maßgenauigkeit zu erhalten und die strukturelle Integrität der Stromschiene zu gewährleisten.

Bei den Fertigungsanlagen kann es zu einer verminderten Bewegungsqualität, einem erhöhten Spiel oder einer schlechten Positioniergenauigkeit kommen, was die Qualität der produzierten Stromschienen beeinträchtigt. Regelmäßige Wartung und Kalibrierung der Ausrüstung sind entscheidend, um eine gleichbleibende Qualität zu gewährleisten. Die Aufrüstung verschleißanfälliger Komponenten, wie z. B. Wälzreibungspaare, kann ebenfalls zur Aufrechterhaltung hoher Fertigungsstandards beitragen.

Eine unzureichende Verzinnung kann die Oxidations- und Korrosionsschutzeigenschaften von Kupfersammelschienen beeinträchtigen. Verbessern Sie den Verzinnungsprozess, indem Sie hochwertige Materialien verwenden und eine gleichmäßige Schichtdicke sicherstellen. Dies trägt dazu bei, die Haltbarkeit und Leistung der Stromschienen zu erhöhen.

Häufige Probleme beim Schweißen sind eine unzureichende oder übermäßige Wärmezufuhr, eine unsachgemäße Fülldrahttechnik und eine falsche Ausrichtung der Verbindung, was zu schwachen oder fehlerhaften Schweißnähten führt. Passen Sie die Wärmezufuhr an die Materialstärke und das Schweißverfahren an. Verwenden Sie die richtige Fülldrahttechnik und achten Sie vor dem Schweißen auf eine präzise Ausrichtung und Klemmung der Verbindung, um starke, fehlerfreie Schweißnähte zu erzielen.

Wählen Sie hochreines Kupfer und saubere Materialien, um Verunreinigungen und Sauerstoffgehalt zu reduzieren und so die Leitfähigkeit und Schweißqualität zu verbessern. Kontinuierliche Überprüfung und Optimierung der Fertigungs- und Schweißprozesse, einschließlich Vorwärmung, Einspannung und Schutzgaseinsatz. Durchführung strenger Inspektionen und Tests in allen Phasen, einschließlich visueller, maßlicher und elektrischer Leistungskontrollen, um eine gleichbleibende Produktqualität zu gewährleisten. Planen Sie die regelmäßige Wartung von Geräten und Werkzeugen, um prozessbedingte Mängel zu vermeiden und eine gleichbleibende Produktqualität zu gewährleisten. Fortlaufende Schulung des Bedienpersonals in den besten Verfahren für die Handhabung, das Schweißen und die Prüfung von Kupfersammelschienen, um hohe Standards aufrechtzuerhalten und allgemeine Probleme zu vermeiden.

Industrieanwendungen und Normen

Anwendungen in elektrischen Verteilungssystemen

Stromschienen aus Kupfer sind aufgrund ihrer hohen Leitfähigkeit und Langlebigkeit in elektrischen Verteilungssystemen unverzichtbar. Sie werden häufig in Schaltanlagen, elektrischen Schalttafeln und Stromübertragungssystemen eingesetzt und gewährleisten eine effiziente Stromübertragung mit minimalen Verlusten. Ihre Fähigkeit, hohe Stromlasten zu bewältigen, macht sie zu einem wichtigen Bestandteil von Anwendungen, die eine hohe Zuverlässigkeit und Leistung erfordern.

Automobil- und E-Mobilitätsanwendungen

In der Automobil- und Elektromobilitätsbranche sind Kupferschienen aufgrund ihrer hohen Leitfähigkeit und mechanischen Festigkeit von entscheidender Bedeutung für Batterieverbindungen, Stromverteilungseinheiten und Elektromotorsysteme. Mit dem Aufkommen von Elektrofahrzeugen nimmt ihre Verwendung in Batteriemanagementsystemen und Ladeinfrastrukturen zu, was einen nachhaltigen Transport unterstützt.

Anwendungen im Bereich Industriemaschinen

Kupfer-Sammelschienen werden auch häufig in Industriemaschinen eingesetzt, wo sie die Energieverteilung in komplexen Systemen erleichtern. Aufgrund ihrer Robustheit und ihrer Fähigkeit, hohen Betriebsbelastungen standzuhalten, eignen sie sich für Schwerlastanwendungen. In Produktionsanlagen tragen Kupferschienen zu einer gleichmäßigen Stromversorgung bei, wodurch Ausfallzeiten reduziert und die Produktivität gesteigert werden.

Einhaltung von Normen

Um qualitativ hochwertige und zuverlässige Schweißnähte zu gewährleisten, ist es unerlässlich, die ISO 13919-2-Normen einzuhalten, in denen die Qualitätsanforderungen für das Schmelzschweißen von metallischen Werkstoffen mit Schwerpunkt auf Schweißnahtfehlern und Abnahmekriterien festgelegt sind. Die Einhaltung dieser Normen trägt dazu bei, die Integrität und Leistung von geschweißten Kupferschienen in verschiedenen Anwendungen zu erhalten.

Fallstudien aus E-Mobilität und Automobilindustrie

Jüngste Verbesserungen bei den Schweißtechniken für Kupferschienen haben der Automobil- und Elektromobilitätsbranche erhebliche Vorteile gebracht. So haben beispielsweise bessere Schweißverfahren die Haltbarkeit und Effizienz von Batterieverbindungen in Elektrofahrzeugen erhöht, was zu einer längeren Lebensdauer der Batterien und einer besseren Leistung führt. Fallstudien zeigen, dass die Einführung fortschrittlicher Schweißstandards und -verfahren zu zuverlässigeren und effizienteren Stromverteilungssystemen in diesen Sektoren führt.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Welches sind die besten Schweißverfahren für Kupferschienen?

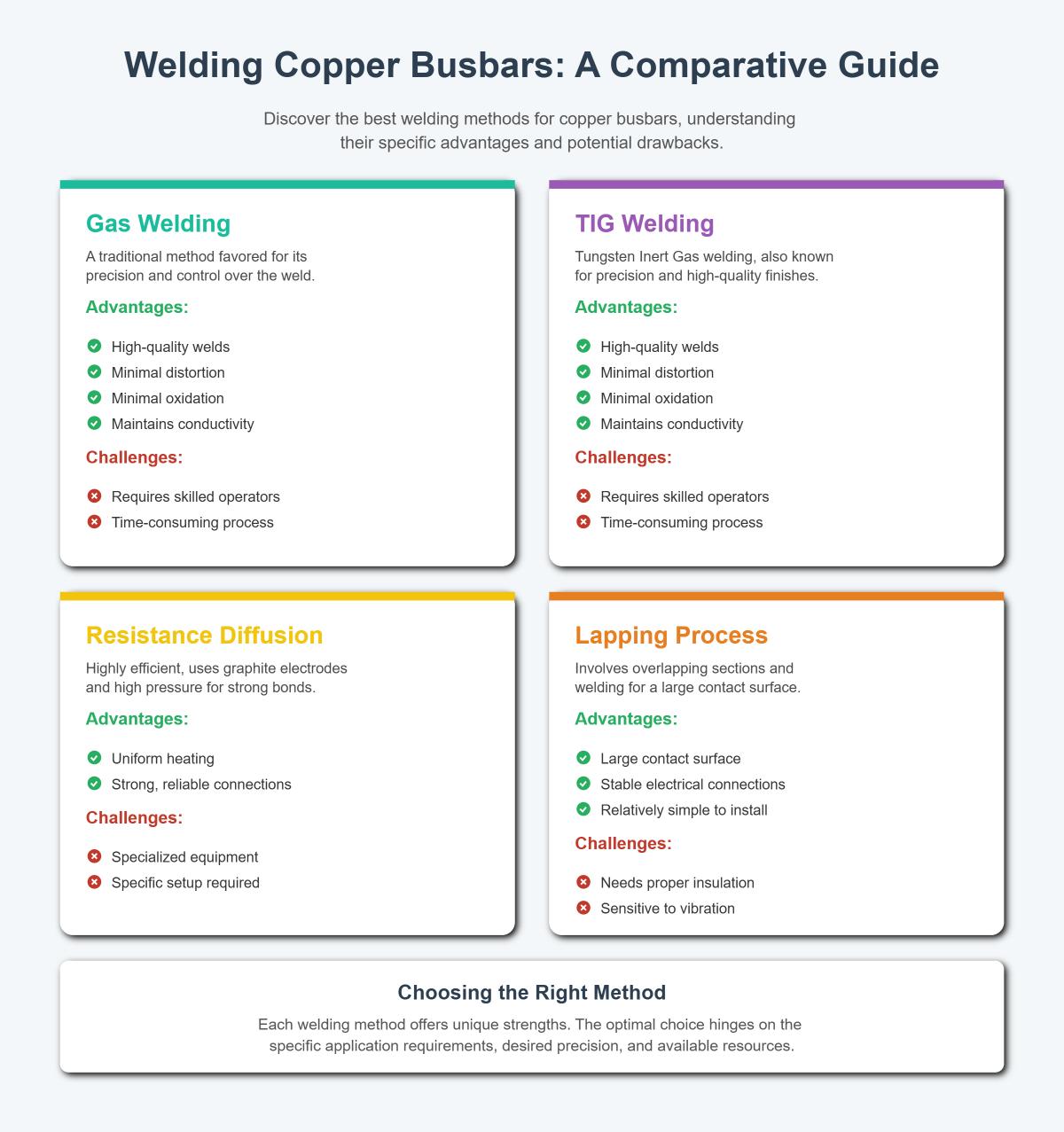

Zu den besten Schweißverfahren für Kupfersammelschienen gehören das Gasschweißen, das WIG-Schweißen (Wolfram-Inertgas), das Widerstandsdiffusionsschweißen und das Läppen mit Schweißen. Gas- und WIG-Schweißen werden wegen ihrer Präzision und Kontrolle bevorzugt, da sie qualitativ hochwertige Schweißnähte mit minimaler Verformung und Oxidation erzeugen, was für die Aufrechterhaltung der elektrischen Leitfähigkeit entscheidend ist. Diese Verfahren erfordern jedoch qualifiziertes Personal und können zeitaufwändig sein.

Das Widerstandsdiffusionsschweißen ist ein hocheffizientes Verfahren für Kupfersammelschienen, das eine gleichmäßige Erwärmung und starke, zuverlässige Verbindungen ermöglicht, indem Graphitelektroden verwendet werden, um die erforderlichen Temperaturen unter hohem Druck zu erreichen. Diese Methode ist effektiv, erfordert aber eine spezielle Ausrüstung und Einrichtung.

Beim Läppen mit Schweißen werden Abschnitte von Kupferschienen überlappt und befestigt, wodurch eine große Kontaktfläche für stabile elektrische Verbindungen entsteht. Diese Methode ist relativ einfach zu installieren, erfordert jedoch eine geeignete Isolierung, um elektrische Lecks zu vermeiden, und kann empfindlich auf Vibrationen reagieren.

Jede Methode hat ihre Vorteile und Herausforderungen, und die Wahl hängt von der spezifischen Anwendung, der erforderlichen Präzision und der verfügbaren Ausrüstung ab.

Wie lässt sich die Schweißqualität beim Verbinden von Kupferschienen verbessern?

Um die Schweißqualität beim Verbinden von Kupferschienen zu verbessern, sollten mehrere wichtige Praktiken beachtet werden. Zunächst ist die Auswahl des geeigneten Schweißverfahrens entscheidend. Das WIG-Schweißen wird häufig wegen seiner Präzision und der Kontrolle über die Wärmezufuhr bevorzugt, wodurch Verzug und Porosität minimiert werden. Das Laserschweißen bietet hohe Präzision und Geschwindigkeit und ist daher für dickere Stromschienen geeignet.

Eine ordnungsgemäße Materialvorbereitung ist unerlässlich. Verwenden Sie reinen Kupferdraht HS201 als Füllmaterial, um die Integrität der Verbindung und die Korrosionsbeständigkeit zu gewährleisten. Das Auftragen des Flussmittels CJ301 verhindert Oxidation und verbessert die Benetzung. Das Vorwärmen der Stromschiene kann Wärmeschocks reduzieren und eine gleichmäßige Wärmeverteilung gewährleisten, insbesondere bei dickeren Abschnitten.

Sorgen Sie für eine kontrollierte Schweißumgebung und halten Sie die Umgebungstemperatur über 5°C, um Kaltrisse zu vermeiden. Prüfen Sie die Schweißnähte regelmäßig mit zerstörungsfreien Prüfverfahren wie Sichtprüfung und Ultraschallprüfung auf Fehler. Schließlich sind eine kontinuierliche Prozessoptimierung und die Wartung der Anlagen für die Aufrechterhaltung einer hohen Schweißqualität unerlässlich.

Welche Materialien und Geräte werden zum Schweißen von Kupferschienen benötigt?

Zum Schweißen von Kupfersammelschienen sind verschiedene Materialien und Ausrüstungen erforderlich, um einen qualitativ hochwertigen und effizienten Prozess zu gewährleisten. Das wichtigste Material ist die Kupfersammelschiene selbst, die für ihre hervorragende elektrische Leitfähigkeit bekannt ist. Darüber hinaus sind die folgenden Materialien unerlässlich:

- HS201 Reiner Kupferdraht: Wird als Schweißzusatzwerkstoff im Schweißverfahren verwendet.

- Argon-Schutzgas: Schützt den Schweißbereich vor Oxidation und Verschmutzung.

- CJ301 Flussmittel: Hilft bei der Reinigung der Kupferoberfläche und verbessert die Schweißqualität.

Die erforderliche Ausrüstung umfasst:

- Ausrüstung zum Schweißen: Je nach dem gewählten Schweißverfahren benötigen Sie WIG-Schweißgeräte, Gasschweißbrenner, Ultraschallschweißgeräte oder Laserschweißsysteme.

- Werkzeuge zur Vorbereitung: Dazu gehören Reinigungswerkzeuge und -geräte zur Vorbereitung der Kupferschienen durch Entfernung von Oxyden und Gewährleistung einer sauberen Oberfläche.

- Fangvorrichtung: Schutzkleidung, Handschuhe und Augenschutz sind für die Sicherheit des Schweißers unerlässlich.

Jede dieser Komponenten spielt eine entscheidende Rolle bei der Erzielung einer zuverlässigen und dauerhaften Schweißnaht für Kupfersammelschienen, die für verschiedene industrielle Anwendungen geeignet sind.

Was sind häufige Probleme beim Schweißen von Kupferschienen und wie kann man sie lösen?

Zu den häufigen Problemen beim Schweißen von Kupferschienen gehören Porosität, grobes Korngefüge, Kaltverschweißungen und Oberflächenrisse, Oxidation, unzureichende Strombelastbarkeit und Probleme mit der Zuverlässigkeit der Verbindungen.

Porosität entsteht durch einen zu hohen Sauerstoffgehalt im Kupfer, der durch die Verwendung von sauerstofffreiem Kupfer und die Optimierung der Schweißumgebung zur Minimierung der Sauerstoffbelastung verringert werden kann. Die grobe Kornstruktur beeinträchtigt die Leitfähigkeit und Festigkeit; die Beschaffung von qualitativ hochwertigem Kupfer und eine angemessene Wärmebehandlung können dieses Problem lösen.

Kaltverformungen und Oberflächenrisse entstehen durch unsachgemäße Temperaturregelung und Spannungskonzentration. Präzise Temperaturkontrolle, Vorwärmen und Wärmebehandlung nach dem Schweißen helfen, diese Fehler zu vermeiden. Oberflächenoxidation und Korrosion, die durch hohe Temperaturen und korrosive Umgebungen verursacht werden, können durch das Aufbringen von Schutzschichten und eine ordnungsgemäße Lagerung verhindert werden.

Eine unzureichende Strombelastbarkeit ist das Ergebnis einer mangelhaften Konstruktion. Die Verwendung von Berechnungssoftware zur genauen Dimensionierung von Stromschienen und die Optimierung der Konstruktion durch Simulation können hier Abhilfe schaffen. Probleme mit der Zuverlässigkeit der Verbindungen, die auf unsachgemäße Installation und Temperaturschwankungen zurückzuführen sind, können durch die Verwendung hochwertiger Komponenten, saubere Kontaktflächen und regelmäßige Wartung behoben werden.

Wie wird das Schweißen von Kupferschienen in der Automobil- und E-Mobilitätsindustrie eingesetzt?

Das Schweißen von Kupferschienen spielt in der Automobil- und E-Mobilitätsindustrie eine entscheidende Rolle, insbesondere bei Elektrofahrzeugen (EVs). Kupfer-Sammelschienen sind aufgrund ihrer hervorragenden elektrischen Leitfähigkeit und Zuverlässigkeit wesentliche Komponenten, die für eine effiziente Stromverteilung in elektrischen Fahrzeugsystemen unerlässlich sind.

In der Automobilindustrie werden Kupferschienen vor allem in EV-Batteriepacks, Stromverteilungssystemen und Batteriemanagementsystemen eingesetzt. Ultraschallschweißen ist ein bevorzugtes Verfahren für massive Stromschienen in diesen Anwendungen, da es eine hohe Festigkeit und Zuverlässigkeit bietet. Es ist besonders vorteilhaft für das Verbinden größerer Schweißnähte mit sanften Vibrationen und eignet sich daher auch für schwer zugängliche Bereiche, wie sie bei der Konstruktion von Elektrofahrzeugen üblich sind.

Das Laserschweißen ist ein weiteres wirksames Verfahren im Automobilsektor, das präzise und schnelle Schweißnähte in hoher Stückzahl und Qualität ermöglicht. Dieses Verfahren ist ideal für das Schweißen von Kupferschienen und gewährleistet eine stabile elektrische Leitfähigkeit auch bei den in Fahrzeugen üblichen starken Vibrationen. Das Laserschweißen lässt sich gut in automatisierte Fertigungsprozesse integrieren und steigert die Effizienz und Produktivität.

Welche Schweißverfahren sind für unterschiedliche Kupferschienenstärken geeignet?

Für Kupferschienen eignen sich je nach ihrer Dicke unterschiedliche Schweißverfahren. Für dünne Kupfersammelschienen (1-3 mm) wird das manuelle Wolfram-Inertgasschweißen (WIG) aufgrund seiner präzisen Steuerung, der minimalen Wärmezufuhr und des geringeren Risikos von Verzug und Durchbrand bevorzugt. Bei Stromschienen mittlerer Dicke (4-12 mm) ist das WIG-Schweißen aufgrund des stabilen Lichtbogens, der hervorragenden Kontrolle des Schweißbads und des hervorragenden Schutzes vor Verunreinigungen nach wie vor die bevorzugte Methode. Ein Vorwärmen kann erforderlich sein, um ein vollständiges Eindringen zu gewährleisten und Spannungen zu reduzieren. Bei dicken Kupferschienen (>12 mm) steigen die Herausforderungen aufgrund der hohen Wärmeleitfähigkeit, die ein tiefes Eindringen erschwert. Während das manuelle WIG-Schweißen mit Vorwärmung und Mehrlagenverfahren weiterhin möglich ist, können fortschrittliche Verfahren wie das Unterpulverschweißen oder spezielle Hochenergieverfahren für sehr dicke Abschnitte in Betracht gezogen werden, obwohl diese bei typischen Stromschienenanwendungen nur selten eingesetzt werden. Eine ordnungsgemäße Oberflächenvorbereitung und ein geeignetes Schutzgas (hochreines Argon oder Argon-Helium-Gemische) sind für die Erzielung hochwertiger Schweißnähte unerlässlich.