Das Spritzgießen ist ein komplexer Prozess, der Präzision und Fachwissen erfordert, insbesondere wenn es um die Wahl der Schnecken geht, die in den Maschinen verwendet werden. Haben Sie sich jemals gefragt, wie die Art der Schnecke die Effizienz und Qualität Ihres Spritzgießprozesses drastisch beeinflussen kann? Dieser umfassende Leitfaden taucht in die komplizierte Welt der Spritzgießschnecken ein und bietet einen detaillierten Einblick in die fünf wichtigsten Schneckenarten, die in der Branche verwendet werden. Von Allzweckschnecken bis hin zu speziellen Barriere- und Trommelschnecken erfahren Sie mehr über ihre einzigartigen Eigenschaften, Anwendungen und die Vorteile, die sie für Ihren Betrieb mit sich bringen. Ganz gleich, ob Sie Ihre Produktionseffizienz verbessern wollen oder die perfekte Schnecke für Ihren Materialbedarf suchen, dieser Leitfaden wird Ihnen das nötige Wissen vermitteln, um fundierte Entscheidungen zu treffen. Sind Sie bereit, die Geheimnisse der Wahl der richtigen Schnecke für Ihren Spritzgießprozess zu lüften? Dann fangen wir an.

Einführung in Spritzgießschnecken

Definition und Überblick

Spritzgießschnecken sind wichtige Teile von Spritzgießmaschinen, die für das Schmelzen, Mischen und Fördern von Kunststoffen durch den Zylinder zuständig sind. Eine Spritzgießschnecke dreht sich in einem beheizten Zylinder, transportiert Kunststoffgranulat aus dem Trichter, schmilzt es durch mechanische Scherung und Wärmeleitung und spritzt den geschmolzenen Kunststoff in eine Form, wodurch ihre Konstruktion entscheidend für die Prozesseffizienz und die Qualität der Teile ist.

Bedeutung für den Spritzgießprozess

Die Spritzgießschnecke spielt eine zentrale Rolle bei der Bestimmung der Qualität und Konsistenz der Formteile. Ihre Konstruktion wirkt sich direkt auf mehrere kritische Aspekte des Spritzgießprozesses aus:

- Qualität der Schmelze: Die Schnecke sorgt für ein gleichmäßiges Schmelzen und Mischen des Kunststoffs, was für die Herstellung hochwertiger Teile unerlässlich ist. Unzureichendes Schmelzen oder Mischen kann zu Mängeln wie unvollständiger Füllung, Hohlräumen oder schwachen Schweißnähten führen.

- Produktionseffizienz: Eine gut konzipierte Schnecke kann die Effizienz des Spritzgießprozesses durch Optimierung der Schmelzleistung und Verkürzung der Zykluszeiten verbessern. Dies führt zu einem höheren Durchsatz und niedrigeren Produktionskosten.

- Kompatibilität der Materialien: Unterschiedliche Kunststoffmaterialien haben einzigartige Schmelz- und Fließeigenschaften. Die Schneckenkonstruktion muss auf diese Unterschiede zugeschnitten sein, um optimale Verarbeitungsbedingungen für jedes Material zu gewährleisten.

- Prozess-Stabilität: Die Schnecke trägt zur Aufrechterhaltung gleichmäßiger Verarbeitungsbedingungen bei und verringert so die Schwankungen in der Teilequalität. Diese Stabilität ist entscheidend für die Produktion hoher Stückzahlen und die Einhaltung strenger Qualitätsstandards.

Zonen einer Spritzgießschnecke

Eine Spritzgießschnecke besteht in der Regel aus drei Hauptzonen, die jeweils spezifische Funktionen haben:

Futtermittelbereich

Die Einzugszone ist der erste Abschnitt der Schnecke, der für die Förderung von festen Kunststoffgranulaten aus dem Trichter in den Zylinder verantwortlich ist. Dieser Bereich hat in der Regel einen konstanten Fußdurchmesser und eine konstante Kanaltiefe, was eine effiziente Materialzufuhr ermöglicht. Das Hauptziel in diesem Bereich ist es, das Granulat vorwärts zu bewegen und gleichzeitig einen Rückfluss zu verhindern.

Übergangszone

In der Übergangszone wird das Material durch die Schneckengeometrie komprimiert, wodurch das Granulat schmilzt. Dieser Bereich ist durch eine abnehmende Kanaltiefe und einen zunehmenden Fußdurchmesser gekennzeichnet. Das Verdichtungsverhältnis in dieser Zone ist entscheidend, da es dafür sorgt, dass der Kunststoff sowohl durch mechanische Scherung als auch durch Wärmeleitung ausreichend aufgeschmolzen wird. Die Übergangszone ist entscheidend für das Erreichen einer homogenen Schmelze.

Dosierzone

Die Dosierzone ist der letzte Abschnitt der Schnecke, in dem der vollständig aufgeschmolzene Kunststoff in einem homogenen Zustand zum Einspritzen in die Form weiterbefördert wird. Diese Zone hat in der Regel eine konstante Kanaltiefe und einen konstanten Fußdurchmesser. Die Gestaltung der Dosierzone ist entscheidend für die Gewährleistung einer gleichmäßigen Schmelzequalität und eines konstanten Einspritzdrucks.

Überlegungen zur Gestaltung

Mehrere wichtige Konstruktionsparameter beeinflussen die Leistung einer Spritzgießschnecke:

- Verhältnis Länge/Durchmesser (L/D-Verhältnis): Dieses Verhältnis, das in der Regel zwischen 20:1 und 30:1 liegt, beeinflusst die für das Schmelzen und Mischen des Kunststoffs zur Verfügung stehende Zeit. Ein höheres L/D-Verhältnis verbessert im Allgemeinen die Homogenität der Schmelze und die Prozessstabilität.

- Durchmesser der Schraube: Der Durchmesser wirkt sich sowohl auf den Einspritzdruck als auch auf die Schussgröße aus, wobei größere Durchmesser ein größeres Schussvolumen und kleinere Durchmesser einen höheren Druck ermöglichen - ideal für dünnwandige Teile.

- Verdichtungsverhältnis: Dieses Verhältnis, das als Volumenänderung von der Einzugszone zur Dosierzone definiert ist, ist für das richtige Schmelzen entscheidend. Es liegt typischerweise zwischen 2:1 und 3:1, je nach dem zu verarbeitenden Material.

Neueste Entwicklungen

Die jüngsten Fortschritte bei der Konstruktion von Spritzgießschnecken konzentrieren sich auf die Verbesserung der Schmelzequalität und des Durchsatzes. Zu den Innovationen gehören:

- Kundenspezifische Schraubenprofile: Maßgeschneiderte Schneckenkonstruktionen für bestimmte Materialien und Anwendungen zur Verbesserung der Verarbeitungseffizienz und Teilequalität.

- Fortschrittliche Materialien: Verwendung von Hochleistungswerkstoffen für Schnecken und Zylinder, die höheren Temperaturen und Drücken standhalten und so die Lebensdauer verlängern und den Verschleiß verringern.

- Verbesserte Mischabschnitte: Integration spezieller Mischabschnitte in die Schnecke, um eine bessere Homogenität der Schmelze zu erreichen, was für die Verarbeitung von Materialien mit Zusatzstoffen oder Farbstoffen entscheidend ist.

Arten von Spritzguss-Schrauben

Universell einsetzbare Injektionsschrauben

Allzweck-Spritzgießschnecken (GPS) sind vielseitige Werkzeuge, die für die Verarbeitung eines breiten Spektrums von Kunststoffen im Spritzgießverfahren konzipiert sind. Sie können gängige Thermoplaste wie Polypropylen (PP), Polyethylen (PE), Nylon, Polyethylenterephthalat (PET) und Polycarbonat (PC) verarbeiten.

Merkmale und Anwendungen

- Merkmale: GPS haben in der Regel ein Standarddesign, das für verschiedene Materialien geeignet ist. Sie zeichnen sich durch ein ausgewogenes Verhältnis von Länge zu Durchmesser und ein moderates Verdichtungsverhältnis aus.

- Anwendungen: Diese Schnecken sind ideal für Formgebungsvorgänge, bei denen häufige Materialwechsel erforderlich sind, da ihre Konstruktion Flexibilität für verschiedene Kunststoffarten bietet.

Vorteile und Beschränkungen

- Vorteile: GPS sind flexibel und können mit verschiedenen Materialien verwendet werden, was sie für Einrichtungen geeignet macht, die häufig zwischen verschiedenen Kunststoffen wechseln müssen.

- Beschränkungen: Sie sind zwar vielseitig einsetzbar, bieten aber im Vergleich zu Schnecken, die für bestimmte Materialien entwickelt wurden, nicht unbedingt die höchste Qualität oder Produktivität.

Hochkompressions-Schrauben

Hochkompressionsschnecken sind so konzipiert, dass sie eine hohe mechanische Scherung und einen hohen Druck erzeugen, was für die Verarbeitung von zähen Materialien oder die Herstellung hochwertiger Schmelzen unerlässlich ist.

Merkmale und Anwendungen

- Merkmale: Diese Schnecken haben ein hohes Kompressionsverhältnis und eine spezielle Konstruktion, um die Scherung und den Druck beim Schmelzen zu erhöhen.

- Anwendungen: Geeignet für Materialien, die für ein ordnungsgemäßes Schmelzen hohe Schergeschwindigkeiten erfordern, wie z. B. bestimmte technische Kunststoffe und hochviskose Polymere.

Vorteile und Beschränkungen

- Vorteile: Verbesserte Schmelzequalität und höhere Bauteilfestigkeit durch bessere Homogenisierung des Materials.

- Beschränkungen: Möglicherweise nicht für Materialien geeignet, die empfindlich auf hohe Scherkräfte reagieren, da übermäßige Scherkräfte einige Kunststoffe zersetzen können.

Kompressionsarme Schrauben

Schnecken mit geringer Kompression sind für Materialien konzipiert, die eine schonende Verarbeitung erfordern, um das Risiko einer Beschädigung durch Scherung und Hitze zu minimieren.

Merkmale und Anwendungen

- Merkmale: Diese Schnecken haben ein geringeres Kompressionsverhältnis und sind so konzipiert, dass sie während des Schmelzvorgangs weniger mechanische Scherkräfte ausüben.

- Anwendungen: Ideal für die Verarbeitung wärmeempfindlicher Materialien oder solcher, die sich unter hohen Scherkräften leicht zersetzen, wie z. B. bestimmte thermoplastische Elastomere und weiche Kunststoffe.

Vorteile und Beschränkungen

- Vorteile: Sie verringern das Risiko der Materialverschlechterung und verbessern die Qualität der aus empfindlichen Kunststoffen hergestellten Teile.

- Beschränkungen: Erreicht möglicherweise nicht die gleiche Schmelzehomogenität wie Schnecken mit hoher Kompression, was die Festigkeit und Konsistenz der Teile beeinträchtigen kann.

Barriereschrauben

Barriereschnecken wurden entwickelt, um die Schmelzequalität und den Durchsatz zu verbessern, indem sie Barriereschnecken enthalten, die den festen und geschmolzenen Kunststoff trennen.

Merkmale und Anwendungen

- Merkmale: Diese Schnecken verfügen über Barriereabschnitte, die das Schmelzen verbessern, indem sie eine gleichmäßigere Schmelze gewährleisten. Sie eignen sich besonders für anspruchsvolle Materialien, die präzise Schmelzbedingungen erfordern.

- Anwendungen: Wird für Anwendungen verwendet, die hochwertige Schmelzen und eine effiziente Verarbeitung erfordern, häufig in fortschrittlichen Fertigungsanlagen.

Vorteile und Beschränkungen

- Vorteile: Bessere Schmelzqualität und höhere Produktionsraten durch bessere Trennung und Vermischung des Materials.

- Beschränkungen: Komplexeres Design, das auf bestimmte Materialien zugeschnitten ist, was die anfänglichen Einrichtungskosten erhöhen kann.

Trommel-Mischschnecken

Trommelmischschnecken sind darauf spezialisiert, das Einmischen von Additiven, Farbstoffen und Füllstoffen in die Kunststoffschmelze zu verbessern.

Merkmale und Anwendungen

- Merkmale: Diese Schnecken verfügen über Mischabschnitte, die für eine gründliche Vermischung der Zusatzstoffe sorgen und eine gleichmäßige Verteilung in der Schmelze gewährleisten.

- Anwendungen: Ideal für Anwendungen, die eine präzise Farbmischung oder die Einarbeitung von Additiven erfordern, z. B. bei der Herstellung von ästhetisch anspruchsvollen Teilen oder funktionalen Verbundwerkstoffen.

Vorteile und Beschränkungen

- Vorteile: Sie bieten eine hervorragende Mischung und gewährleisten eine gleichmäßige Farb- und Additivverteilung, die für eine gleichbleibende Teilequalität unerlässlich ist.

- Beschränkungen: Nicht für alle Materialien geeignet, insbesondere nicht für solche, die nicht stark gemischt werden müssen.

Konstruktion und Anwendung von Schrauben

Technische Spezifikationen von Spritzgießschnecken

Spritzgießschnecken werden mit spezifischen technischen Parametern konstruiert, die sich direkt auf ihre Leistung und Eignung für verschiedene Anwendungen auswirken. Das Verständnis dieser Spezifikationen ist entscheidend für die Optimierung des Spritzgießprozesses.

Verhältnis Länge/Durchmesser (L/D-Verhältnis)

Das L/D-Verhältnis ist ein grundlegender Konstruktionsparameter, der die Aufschmelz- und Mischleistung der Schnecke beeinflusst. Es ist definiert als das Verhältnis zwischen der Länge der Schnecke und ihrem Durchmesser. Üblicherweise liegt das L/D-Verhältnis zwischen 20:1 und 30:1.

- Auswirkungen auf die Leistung: Ein höheres L/D-Verhältnis gibt dem Kunststoffmaterial mehr Zeit zum Schmelzen und Homogenisieren, was zu einer besseren Schmelzqualität führt. Dies ist besonders wichtig für Materialien, die gründlich gemischt werden müssen.

- Überlegungen zur Anwendung: Längere Schnecken werden in der Regel für Prozesse verwendet, die eine hohe Schmelzequalität und -stabilität erfordern, während kürzere Schnecken für schnellere Zykluszeiten bevorzugt werden können.

Verdichtungsverhältnis

Das Verdichtungsverhältnis ist das Maß für die Änderung der Kanaltiefe von der Einzugszone zur Dosierzone. Üblicherweise liegt es zwischen 2:1 und 3:1.

- Auswirkungen auf die Leistung: Ein höheres Verdichtungsverhältnis erzeugt mehr Scherung und Druck, wodurch der Schmelzprozess verbessert wird. Dies ist wichtig für zähe Materialien, die für ein ordnungsgemäßes Schmelzen hohe Scherraten benötigen.

- Überlegungen zur Anwendung: Schnecken mit höheren Kompressionsverhältnissen eignen sich für technische Kunststoffe und hochviskose Polymere, während niedrigere Kompressionsverhältnisse besser für wärmeempfindliche Materialien geeignet sind.

Durchmesser der Schraube

Der Durchmesser der Schnecke wirkt sich sowohl auf den Einspritzdruck als auch auf die Schussgröße aus. Größere Durchmesser ermöglichen größere Schussvolumina, die für große Teile geeignet sind, und kleinere Durchmesser erzielen höhere Drücke, die ideal für dünnwandige Teile sind.

Detaillierte Entwürfe von Spritzgießschnecken

Spritzgießschnecken gibt es in verschiedenen Ausführungen, die auf bestimmte Anwendungen und Materialeigenschaften zugeschnitten sind. Die Kenntnis dieser Ausführungen hilft bei der Auswahl der richtigen Schnecke für Ihr Verfahren.

Universal-Schrauben (GPS)

Universalschrauben sind vielseitig einsetzbar und für eine Vielzahl von Materialien geeignet, so dass sie sich an verschiedene Arbeiten anpassen lassen.

- Design-Merkmale: Ausgewogenes L/D-Verhältnis und moderates Kompressionsverhältnis zur Verarbeitung gängiger Thermoplaste wie PP, PE, Nylon, PET und PC.

- Anwendungen: Ideal für Einrichtungen mit häufigen Materialwechseln, da es vielseitig für verschiedene Kunststoffarten einsetzbar ist.

Hochkompressions-Schrauben

Hochkompressionsschrauben sind für Materialien konzipiert, die eine hohe mechanische Scherung und einen hohen Druck benötigen.

- Design-Merkmale: Hohes Verdichtungsverhältnis und spezielle Konstruktionen zur Erhöhung von Scherung und Druck beim Schmelzen.

- Anwendungen: Geeignet für zähe Materialien wie technische Kunststoffe und hochviskose Polymere.

Kompressionsarme Schrauben

Kompressionsarme Schrauben eignen sich für Materialien, die schonend verarbeitet werden müssen, um eine Zersetzung zu vermeiden.

- Design-Merkmale: Geringeres Verdichtungsverhältnis, um beim Schmelzen weniger mechanische Scherkräfte zu erzeugen.

- Anwendungen: Ideal für wärmeempfindliche Materialien und thermoplastische Elastomere.

Barriereschrauben

Barriereschnecken verbessern die Schmelzequalität und den Durchsatz durch Barriereschnecken, die festen und geschmolzenen Kunststoff trennen.

- Design-Merkmale: Barriereabschnitte sorgen für ein gleichmäßiges Schmelzen, was bei schwierigen Materialien entscheidend ist.

- Anwendungen: Wird in fortschrittlichen Fertigungsanlagen eingesetzt, die hochwertige Schmelzen erfordern.

Trommel-Mischschnecken

Trommelmischschnecken sind auf das Einmischen von Additiven, Farbstoffen und Füllstoffen in die Kunststoffschmelze spezialisiert.

- Design-Merkmale: Mischabschnitte für eine gründliche Durchmischung, die eine gleichmäßige Verteilung in der Schmelze gewährleistet.

- Anwendungen: Ideal zum präzisen Mischen von Farben und Einarbeiten von Additiven, unerlässlich für ästhetisch anspruchsvolle Teile.

Überlegungen zur Anwendung

Bei der Auswahl der richtigen Schneckenkonstruktion müssen mehrere Faktoren in Bezug auf den Werkstoff und die Produktionsanforderungen berücksichtigt werden.

Kompatibilität der Materialien

Verschiedene Materialien haben einzigartige Verarbeitungseigenschaften, und die Schneckenkonstruktion muss diesen Unterschieden Rechnung tragen.

- Thermoplastische Kunststoffe: Allzweckschrauben bieten Flexibilität, während Schrauben mit hoher Kompression für härtere Materialien erforderlich sein können.

- Wärmeempfindliche Materialien: Schrauben mit geringer Kompression verhindern eine Degradation und erhalten die Materialintegrität.

Anforderungen an die Produktion

Die Wahl der Schnecke hängt auch von den spezifischen Anforderungen des Produktionsprozesses ab.

- Hochwertige Teile: Schnecken mit höheren Kompressionsverhältnissen und fortschrittlichen Konstruktionen gewährleisten eine bessere Schmelzqualität und Bauteilfestigkeit.

- Wirkungsgrad: Barriereschnecken und Trommelmischschnecken erhöhen den Durchsatz und die Mischeffizienz, was für die Produktion großer Mengen entscheidend ist.

Vergleichende Analyse der Schraubentypen

Eine vergleichende Analyse hilft dabei, die Stärken und Grenzen der verschiedenen Schraubentypen zu verstehen.

- Allzweck-Schrauben: Vielseitig, aber möglicherweise keine optimale Teilequalität für bestimmte Materialien.

- Hochkompressions-Schrauben: Hervorragend geeignet für zähe Materialien, kann aber empfindliche Kunststoffe zersetzen.

- Kompressionsarme Schrauben: Ideal für empfindliche Materialien, erreicht aber möglicherweise keine optimale Schmelzhomogenität.

- Barriereschrauben: Sie liefern hochwertige Schmelzen, erfordern jedoch eine präzise, auf bestimmte Materialien zugeschnittene Konstruktion.

- Trommel-Mischschnecken: Hervorragende Mischung, aber nicht für alle Materialien geeignet.

Anwendungsfälle und bewährte Praktiken

Das Verständnis von Anwendungsfällen und Best Practices für die Schneckenkonstruktion gewährleistet eine optimale Leistung beim Spritzgießen.

- Materialspezifische Anwendungen: Schneckenkonstruktionen werden auf das zu verarbeitende Material abgestimmt, um die besten Ergebnisse zu erzielen.

- Regelmäßige Wartung: Regelmäßige Reinigung und Inspektion verhindern vorzeitigen Verschleiß und erhalten die Leistung.

- Prozess-Optimierung: Die Anpassung von Betriebsparametern wie Schneckendrehzahl und Gegendruck verbessert die Plastifizierungsqualität und Produktintegrität.

Fallstudien und konkrete Beispiele

Fallstudien geben praktische Einblicke in die Anwendung verschiedener Schneckenkonzepte.

- Beispiel 1: Einsatz von Hochkompressionsschnecken für die Verarbeitung hochviskoser Polymere bei der Herstellung von Automobilteilen.

- Beispiel 2: Einsatz von Trommelmischschnecken für präzise Farbmischungen in der Produktion von Unterhaltungselektronik.

- Beispiel 3: Barriereschnecken für die effiziente Verarbeitung von technischen Kunststoffen in der Medizintechnik.

Auswahl der richtigen Schnecke für Ihr Spritzgießverfahren

Zu berücksichtigende Faktoren

Die Wahl der richtigen Schnecke für Ihren Spritzgießprozess ist entscheidend, um optimale Leistung, Effizienz und Teilequalität zu erreichen.

Kompatibilität der Materialien

Die Art des zu verarbeitenden Kunststoffs beeinflusst die Auswahl der Schnecken erheblich, da verschiedene Materialien einzigartige Schmelz- und Fließeigenschaften aufweisen, die spezifische Schneckenausführungen erfordern.

- Thermoplastische Kunststoffe: Gängige Materialien wie Polypropylen (PP), Polyethylen (PE) und Nylon lassen sich in der Regel gut mit Allzweckschnecken verarbeiten. Für Materialien wie Polycarbonat (PC) und Polyethylenterephthalat (PET) sind jedoch möglicherweise maßgeschneiderte Schnecken erforderlich, um eine Zersetzung zu verhindern und ein gleichmäßiges Schmelzen zu gewährleisten.

- Wärmeempfindliche Materialien: Kunststoffe, die sich unter hoher Scherung oder Temperatur zersetzen, wie z. B. bestimmte thermoplastische Elastomere, profitieren von Schnecken mit niedriger Kompression, um die mechanische Belastung und die Wärmeeinwirkung zu minimieren.

Anforderungen an die Produktion

Auch der Produktionsmaßstab und die Teilespezifikationen spielen eine entscheidende Rolle bei der Bestimmung der geeigneten Schneckenausführung.

- Hochwertige Teile: Für eine höhere Festigkeit und Oberflächengüte der Teile werden Schnecken mit hohem Druck oder Barriereschnecken bevorzugt, da sie die Schmelzqualität und Homogenisierung verbessern.

- Zykluszeit und Effizienz: In Produktionsumgebungen mit hohen Stückzahlen sind Schnecken, die den Durchsatz erhöhen und die Zykluszeiten verkürzen, wie z. B. Barriereschnecken und Trommelmischschnecken, von Vorteil. Diese Schnecken verbessern den Materialfluss und das Mischen, was zu einer schnelleren Verarbeitung führt.

Vergleichende Analyse der Schraubentypen

Ein detaillierter Vergleich verschiedener Schneckentypen kann helfen, die beste Lösung für bestimmte Spritzgießanwendungen zu finden.

Universal-Schrauben (GPS)

- Stärken: Vielseitigkeit bei der Handhabung verschiedener Materialien, wodurch sie sich für Einrichtungen mit häufigem Materialwechsel eignen.

- Beschränkungen: Bieten möglicherweise nicht die höchste Teilequalität oder Produktivität für bestimmte Materialien, da ihnen spezielle Funktionen für eine verbesserte Verarbeitung fehlen.

Hochkompressions-Schrauben

- Stärken: Hervorragend geeignet für die Verarbeitung von zähen Materialien und die Herstellung hochwertiger Schmelzen. Sie bieten intensive mechanische Scherung und Druck, was für technische Kunststoffe und hochviskose Polymere von Vorteil ist.

- Beschränkungen: Nicht geeignet für hitzeempfindliche Materialien, da übermäßige Scherung zu einer Zersetzung führen kann.

Kompressionsarme Schrauben

- Stärken: Ideal für die Verarbeitung hitzeempfindlicher Materialien und zur Minimierung des Risikos einer Zersetzung. Sie üben weniger mechanische Scherkräfte aus und sind schonend für das Material.

- Beschränkungen: Erreicht möglicherweise nicht den gleichen Grad an Schmelzehomogenität wie Schnecken mit hoher Kompression, was die Festigkeit und Konsistenz der Teile beeinträchtigen kann.

Barriereschrauben

- Stärken: Bieten eine hervorragende Schmelzqualität und höhere Produktionsraten durch effektives Trennen und Mischen des Materials. Sie sind für anspruchsvolle Materialien geeignet, die präzise Schmelzbedingungen erfordern.

- Beschränkungen: Komplexeres Design, das auf bestimmte Materialien zugeschnitten ist, was die anfänglichen Einrichtungskosten erhöhen kann.

Trommel-Mischschnecken

- Stärken: Hervorragend geeignet zum Einmischen von Additiven, Farbstoffen und Füllstoffen in die Kunststoffschmelze. Sie gewährleisten eine gleichmäßige Verteilung und sind entscheidend für Anwendungen, die eine präzise Farbmischung oder Einarbeitung von Additiven erfordern.

- Beschränkungen: Nicht für alle Materialien geeignet, insbesondere nicht für solche, die nicht stark gemischt werden müssen.

Anwendungsfälle und bewährte Praktiken

Durch die Anwendung bewährter Verfahren und das Verständnis spezifischer Anwendungsfälle können Schraubenauswahl und Leistung optimiert werden.

Materialspezifische Anwendungen

Um optimale Ergebnisse zu erzielen, muss die Schneckenkonstruktion auf das zu verarbeitende Material abgestimmt sein. Die Verwendung von Schnecken mit hoher Kompression für hochviskose Polymere gewährleistet beispielsweise eine bessere Schmelzqualität, während Schnecken mit niedriger Kompression besser für thermoplastische Elastomere geeignet sind.

Regelmäßige Wartung

Die Wartung von Spritzgießschnecken durch regelmäßige Reinigung und Inspektion verhindert vorzeitigen Verschleiß und sorgt für gleichbleibende Leistung. Diese Praxis hilft, Defekte zu vermeiden und die Lebensdauer der Schnecken zu verlängern.

Prozess-Optimierung

Die Anpassung von Parametern wie Schneckendrehzahl, Gegendruck und Zylindertemperatur kann die Plastifizierungsqualität und Produktintegrität verbessern. Die Feinabstimmung dieser Einstellungen auf der Grundlage der Schneckenkonstruktion und der Materialeigenschaften gewährleistet eine effiziente und stabile Produktion.

Fallstudien und konkrete Beispiele

Praktische Beispiele verdeutlichen die effektive Anwendung verschiedener Schneckenkonstruktionen in verschiedenen Branchen.

- Herstellung von Automobilteilen: Hochkompressionsschnecken werden für die Verarbeitung hochviskoser Polymere eingesetzt, die zu Teilen mit hervorragenden mechanischen Eigenschaften und hoher Maßgenauigkeit führen.

- Produktion von Unterhaltungselektronik: Trommelmischschnecken ermöglichen eine präzise Farbmischung und gewährleisten ästhetisch einheitliche und hochwertige Komponenten.

- Herstellung medizinischer Geräte: Barriereschnecken werden für die Verarbeitung von technischen Kunststoffen eingesetzt, um eine hohe Schmelzequalität zu erreichen und die strengen gesetzlichen Vorschriften für medizinische Anwendungen zu erfüllen.

Optimierung Ihres Spritzgießprozesses

Die Optimierung der Prozessparameter ist entscheidend für die Herstellung qualitativ hochwertiger Spritzgussprodukte bei gleichzeitig niedrigen Produktionskosten und Zykluszeiten. Zu den wichtigsten Parametern, auf die man sich konzentrieren sollte, gehören:

- Einspritzgeschwindigkeit und Schmelzetemperatur: Die Geschwindigkeit, mit der geschmolzener Kunststoff eingespritzt wird, muss optimal sein, um Defekte zu vermeiden und eine vollständige Formfüllung zu gewährleisten, während die richtige Schmelzetemperatur einen gleichmäßigen Fluss sicherstellt und Probleme wie unvollständige Füllung oder thermischen Abbau verhindert.

- Einspritzdruck: Ein angemessener Einspritzdruck ist für die Erzielung präziser Teileabmessungen und die Vermeidung von Fehlern wie z. B. kurzen Schüssen unerlässlich.

- Abkühlungszeit: Die Optimierung der Abkühlzeit reduziert die Zykluszeit und verhindert Verzug und Schrumpfung.

- Packungsdruck: Ein angemessener Packungsdruck sorgt für Formstabilität und reduziert Hohlräume im Formteil.

Optimierung der Formgestaltung

Ein gut konzipiertes Werkzeug ist die Grundlage für effizientes und hochwertiges Spritzgießen. Zu den wichtigsten Überlegungen gehören:

- Kühlungskanäle: Richtig konzipierte Kühlkanäle gewährleisten eine gleichmäßige Kühlung und verkürzen die Zykluszeiten. Techniken wie die konforme Kühlung, bei der 3D-gedruckte Kühlkanäle verwendet werden, die sich der Geometrie der Form anpassen, können die Kühleffizienz erheblich verbessern.

- Standort des Tores: Die optimale Position des Anschnitts minimiert die Länge des Fließwegs, reduziert den Druckabfall und gewährleistet eine gleichmäßige Füllung des Formhohlraums.

- Design der Trennungslinie: Eine gut gestaltete Trennebene verhindert das Entstehen von Graten (überschüssiger Kunststoff) und sorgt für ein leichtes Auswerfen des Teils.

Verbesserung der Abkühl- und Verpackungsphasen

Effiziente Kühl- und Verpackungsphasen sind entscheidend für die Aufrechterhaltung der Teilequalität und die Reduzierung der Zykluszeit. Zu den wichtigsten Strategien gehören:

- Abkühlungsrate: Die Kontrolle der Abkühlungsgeschwindigkeit hilft, innere Spannungen und Verformungen zu vermeiden.

- Zeit zum Packen: Die richtige Verpackungszeit gleicht den Materialschwund aus und sorgt für gleichbleibende Teileabmessungen.

- Gleichmäßige Kühlung: Durch die gleichmäßige Abkühlung des gesamten Teils wird eine unterschiedliche Schrumpfung und Verformung vermieden.

Einsatz fortgeschrittener Computertechniken

Fortgeschrittene Berechnungsmethoden können die Optimierung von Spritzgießprozessen erheblich verbessern:

- Neuronale Netze mit Backpropagation: Diese können auf der Grundlage historischer Daten und Echtzeit-Eingaben optimale Prozessparameter modellieren und vorhersagen.

- Genetische Algorithmen: Diese können komplexe Prozessparameter optimieren, indem sie die natürliche Auswahl simulieren, um die beste Kombination von Variablen zu finden.

Rolle der Spritzgießschnecken

Spritzgießschnecken spielen in der Plastifizier- und Einspritzphase eine wichtige Rolle. Zu den wichtigsten Überlegungen zur Optimierung der Schneckenleistung gehören:

- Stabiles Schmelzkissen: Die Aufrechterhaltung eines gleichmäßigen Schmelzpolsters sorgt für gleichmäßigen Druck und verhindert kurze Schüsse.

- Dekomprimierungseinstellungen: Die richtige Einstellung der Dekompression verhindert ein Zurückfließen der Schmelze in die Schnecke, wodurch Druckschwankungen reduziert und die Prozessstabilität verbessert werden.

Zusätzliche Strategien zur Prozessoptimierung

Design für Herstellbarkeit (DfM)

Die Konstruktion von Teilen unter Berücksichtigung der Herstellbarkeit kann den Formgebungsprozess erheblich verbessern. Zu den wichtigsten Überlegungen gehören die Beibehaltung einer gleichmäßigen Wandstärke, um den Verzug zu reduzieren, und die Kenntnis der Materialschwindungsraten, um genaue Teileabmessungen zu gewährleisten.

Probenerstellung und Schimmeltests

Die Erstellung von Musterteilen und die Durchführung gründlicher Formtests vor der Serienproduktion helfen, potenzielle Probleme frühzeitig zu erkennen, was Zeit und Ressourcen spart. Dieser proaktive Ansatz ermöglicht Anpassungen der Werkzeugkonstruktion oder der Prozessparameter, um optimale Ergebnisse zu erzielen.

Prozesssteuerung und -überwachung

Die Implementierung robuster Prozesssteuerungs- und -überwachungssysteme stellt sicher, dass während der Produktion optimale Bedingungen aufrechterhalten werden. Techniken wie die automatisierte Versuchsplanung (DOE) helfen dabei, ein robustes Verarbeitungsfenster zu bestimmen und den Prozess zu korrigieren, wenn er aus dem Ruder läuft.

Parallele Bewegung und Reduzierung der Zykluszeit

Der Einsatz paralleler Bewegungstechniken, wie z. B. die Durchführung von peripheren Operationen während des Öffnens der Form, kann die Zykluszeiten verkürzen und die Produktivität erhöhen, da gleichzeitige Operationen möglich sind.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Welche verschiedenen Arten von Schnecken werden in Spritzgießmaschinen verwendet?

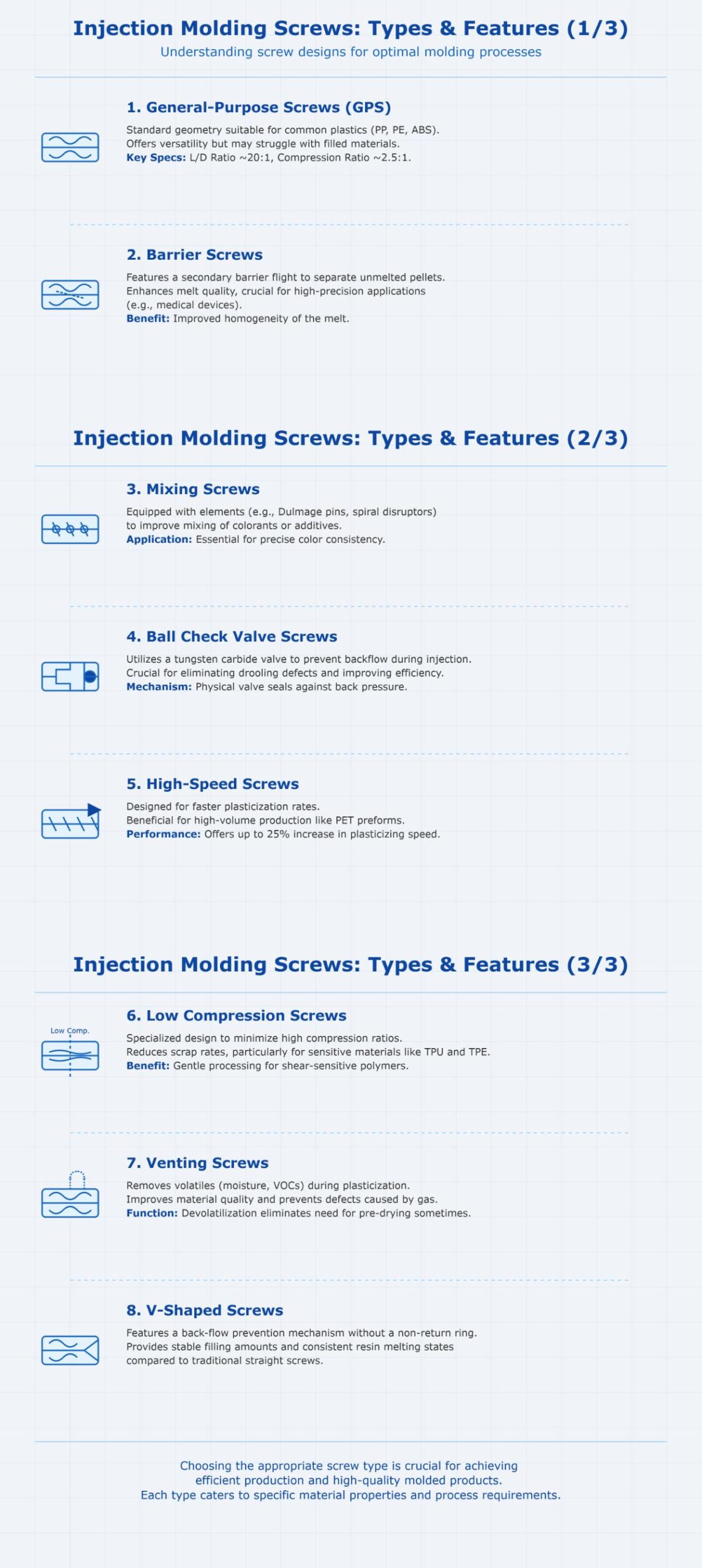

In Spritzgießmaschinen werden verschiedene Arten von Schnecken verwendet, von denen jede für die Optimierung bestimmter Aspekte des Gießprozesses ausgelegt ist. Zu den wichtigsten Typen gehören:

- Universal-Schrauben (GPS): Diese Schnecken haben eine Standardgeometrie mit einem L/D-Verhältnis von ca. 20:1 und einem Kompressionsverhältnis von 2,5:1, wodurch sie für gängige Kunststoffe wie PP, PE und ABS geeignet sind. Sie sind vielseitig einsetzbar, können aber bei gefüllten Materialien nicht optimal funktionieren.

- Barriereschrauben: Sie zeichnen sich durch eine sekundäre Barriere aus, die ungeschmolzene Pellets abtrennt und die Schmelzqualität verbessert. Sie werden häufig für hochpräzise Anwendungen wie medizinische Geräte verwendet.

- Schnecken mischen: Ausgestattet mit Elementen wie Dulmage-Stiften und Spiralbrechern zur Verbesserung der Vermischung von Farbstoffen oder Additiven, die für Anwendungen, die eine präzise Farbkonsistenz erfordern, unerlässlich sind.

- Schrauben für Kugelrückschlagventil: Diese Schnecken sind mit einem Wolframkarbidventil ausgestattet, das den Rückfluss während der Injektion verhindert. Dies ist entscheidend für die Beseitigung von Tropfenbildung und die Verbesserung der Effizienz.

- Hochgeschwindigkeits-Schrauben: Entwickelt für schnellere Plastifizierungsraten, vorteilhaft für die Herstellung von PET-Vorformlingen, mit einer Steigerung der Plastifizierungsgeschwindigkeit um bis zu 25%.

- Schrauben mit niedriger Kompression: Spezialisiert auf die Reduzierung der Ausschussrate bei Materialien wie TPU und TPE durch Minimierung der hohen Kompressionsverhältnisse.

- Entlüftungsschrauben: Diese Schnecken entfernen flüchtige Stoffe wie Feuchtigkeit und flüchtige organische Verbindungen (VOC), verbessern die Materialqualität und verhindern Mängel.

- V-förmige Schrauben: Diese verfügen über einen Rückflussverhinderungsmechanismus ohne Rückschlagring, der im Vergleich zu herkömmlichen geraden Schnecken stabile Füllmengen und Schmelzzustände des Harzes gewährleistet.

Die Wahl des richtigen Schneckentyps ist entscheidend für eine effiziente Produktion und qualitativ hochwertige Gussprodukte. Jeder Typ ist auf spezifische Materialeigenschaften und Prozessanforderungen abgestimmt.

Wie wähle ich die richtige Schnecke für mein Spritzgießverfahren?

Um die richtige Schnecke für Ihr Spritzgießverfahren auszuwählen, müssen Sie mehrere wichtige Faktoren berücksichtigen:

- Material Typ: Unterschiedliche Materialien erfordern spezifische Schraubenkonstruktionen. Allzweckschrauben eignen sich für Materialien wie Polypropylen (PP) und Polyethylen (PE), während Materialien wie Polycarbonat (PC) spezielle Schrauben benötigen, um eine Überhitzung zu vermeiden.

- Teil Anforderungen: Berücksichtigen Sie die Größe und das Gewicht der zu formenden Teile. Die Größe des Schusses und die Abmessungen des Teils müssen mit der Kapazität der Schnecke übereinstimmen. Kleinere Schnecken bieten höhere Einspritzdrücke, begrenzen aber die Schussgröße.

- Schneckengeometrie: Achten Sie auf das Verhältnis von Länge zu Durchmesser (L/D) und das Verdichtungsverhältnis. Ein höheres L/D-Verhältnis kann die Schmelzequalität verbessern, während das Verdichtungsverhältnis die Scherwärme und die Gleichmäßigkeit beeinflusst.

- Anforderungen an die Produktion: Beurteilen Sie die Produktionsanforderungen, wie Zykluszeiten und Durchsatz. Kundenspezifische Schnecken können den Schmelzprozess für bestimmte Materialien optimieren, die Effizienz steigern und den Verschleiß verringern.

- Konsultation: Setzen Sie sich mit Schraubenherstellern und Materiallieferanten in Verbindung, um das optimale Design für Ihre spezifischen Anforderungen zu ermitteln.

Durch die Bewertung dieser Faktoren können Sie eine Schnecke auswählen, die Ihren Spritzgießprozess hinsichtlich Effizienz und Qualität optimiert.

Welche Faktoren beeinflussen die Auswahl einer Spritzgießschnecke?

Mehrere Faktoren beeinflussen die Auswahl einer Spritzgießschnecke. Erstens sind die Art und die Eigenschaften des zu verarbeitenden Materials entscheidend. Materialviskosität und thermische Empfindlichkeit bestimmen die erforderliche Schneckengröße und -ausführung, da hochviskose Materialien größere Schnecken benötigen und wärmeempfindliche Materialien kürzere Dosierabschnitte erfordern, um eine Zersetzung zu vermeiden.

Schneckengeometrie und -design sind ebenfalls wichtig. Das Verhältnis von Länge zu Durchmesser (L/D) wirkt sich auf die Plastifizierung und Steifigkeit aus, wobei typische Verhältnisse zwischen 20:1 und 30:1 liegen. Das Kompressionsverhältnis, das sich auf die Art und Weise auswirkt, wie das Material komprimiert und aufgeschmolzen wird, liegt typischerweise zwischen 2 und 3. Die Schneckenzonen (Einzug, Verdichtung und Dosierung) müssen harmonisch zusammenarbeiten, um eine effiziente Materialförderung und ein effizientes Aufschmelzen zu gewährleisten.

Außerdem müssen Schneckengröße und -kapazität den Anforderungen an Schussvolumen und Einspritzdruck entsprechen. Schnecken mit größerem Durchmesser bieten ein höheres Schussvolumen, können aber bei dünnwandigen Teilen den Einspritzdruck beeinträchtigen. Eine angemessene Verweilzeit des Materials ist wichtig, um eine Zersetzung zu verhindern.

Spezifische Schneckentypen, wie z. B. Universal-, Barriere- und Mischschnecken, werden auf der Grundlage der Anwendungsanforderungen ausgewählt. Schließlich sind die Maschinenspezifikationen und Produktionsanforderungen, einschließlich des Teiledesigns, der Komplexität und der gewünschten Zykluszeit, entscheidend für die Auswahl der geeigneten Schnecke für effizientes und hochwertiges Spritzgießen.

Kann ich die gleiche Schraube für verschiedene Materialien verwenden?

Ja, Sie können dieselbe Schraube für verschiedene Materialien verwenden, aber das ist nicht immer ideal. Universalschnecken sind für die Verarbeitung einer Vielzahl von Standardkunststoffen wie Polypropylen (PP), Polyethylen (PE) und Nylon geeignet. Sie sind flexibel und anpassungsfähig und eignen sich daher für Anlagen, die verschiedene Materialien verarbeiten. Die Verwendung einer Allzweckschnecke liefert jedoch nicht für alle Materialien optimale Ergebnisse.

Spezialisierte Materialien wie Polycarbonat (PC), Polyamid (PA) und Polyvinylchlorid (PVC) erfordern oft spezielle Schneckenkonstruktionen, um die besten Formungsergebnisse zu erzielen. So werden beispielsweise Barriereschnecken für technische Kunststoffe bevorzugt, da sie die Schmelzetemperatur steuern können, während Schnecken mit geringer Kompression für Materialien wie TPU/TPE besser geeignet sind, um die Ausschussrate zu minimieren. Die Verwendung einer Schnecke, die nicht auf das jeweilige Material zugeschnitten ist, kann zu einer verminderten Teilequalität und Produktivität führen. Dies zeigt, wie wichtig es ist, Schnecken auf der Grundlage von Materialeigenschaften wie Schmelzviskosität, thermischer Stabilität und dem Vorhandensein von Füllstoffen oder Additiven auszuwählen.

Wie wirkt sich das Schneckendesign auf die Qualität des geformten Produkts aus?

Die Schneckenkonstruktion hat einen erheblichen Einfluss auf die Qualität des geformten Produkts beim Spritzgießen. Das Design wirkt sich auf die Schmelz- und Mischeffizienz des Materials aus, was für die Herstellung gleichmäßiger und hochwertiger Teile entscheidend ist. Eine gut konzipierte Schnecke gewährleistet ein gleichmäßiges Aufschmelzen und reduziert Probleme wie schwache Bindenähte, Teileausfälle und Verzug.

So sind beispielsweise Universalschnecken vielseitig einsetzbar, bieten aber unter Umständen keine optimale Durchmischung oder erfüllen nicht die spezifischen Anforderungen an die Materialverarbeitung. Im Gegensatz dazu bieten spezialisierte Schnecken, wie Barriereschnecken, eine bessere Gleichmäßigkeit der Schmelze und verringern den Materialabbau, was zu einer besseren Produktqualität führt. Darüber hinaus beeinflusst die Konstruktion der Schnecke die Zykluszeit und die Produktionseffizienz. Optimierte Schnecken können die Zykluszeit und die Ausschussrate reduzieren und so die

Die Materialkompatibilität ist ein weiterer wichtiger Faktor. Schnecken, die auf bestimmte Materialien wie Polycarbonat oder Nylon zugeschnitten sind, verhindern Überhitzung und Zersetzung und gewährleisten die Zuverlässigkeit des Endprodukts. Die Auswahl des richtigen Schneckendesigns für die spezifischen Material- und Prozessanforderungen ist daher von entscheidender Bedeutung für die Herstellung hochwertiger Spritzgussprodukte.

Was sind allgemeine Wartungstipps für Spritzgießschnecken?

Zu den allgemeinen Wartungstipps für Spritzgießschnecken gehören mehrere wesentliche Praktiken, die eine optimale Leistung und Langlebigkeit gewährleisten. Erstens: Heizen Sie die Spritzgießmaschine immer ausreichend vor, bevor Sie mit dem Betrieb beginnen, um einen Temperaturschock zu vermeiden und den Verschleiß zu verringern. Bei kleineren Zylindern sollte die Temperatur nach Erreichen des voreingestellten Wertes mindestens 15 Minuten gehalten werden, bei größeren Zylindern 30 Minuten.

Achten Sie auf die Materialverträglichkeit mit der Schnecke, insbesondere bei der Verarbeitung korrosiver oder abrasiver Materialien wie PVC oder glasfaserverstärktem Kunststoff. Wechseln Sie nach der Verarbeitung solcher Materialien sofort zu stabileren Materialien wie HDPE, um Korrosion zu vermeiden.

Verhindern Sie das Eindringen von Fremdkörpern in den Trichter durch den Einsatz von Magnetabscheidern, insbesondere bei der Verarbeitung von Recyclingmaterial, um Metallverunreinigungen zu vermeiden.

Steuern Sie die Betriebstemperaturen sorgfältig und vermeiden Sie untere Temperaturgrenzen, die das Drehmoment und den Verschleiß der Schnecke erhöhen können. Verwenden Sie bei der Verarbeitung bei niedrigeren Temperaturen niedrige Schneckendrehzahlen, um die mechanische Belastung zu minimieren.

Reinigen und spülen Sie den Zylinder und die Schnecke regelmäßig, wenn Sie das Material wechseln, um Verunreinigungen und Materialverschlechterungen zu vermeiden. Vermeiden Sie das Mischen inkompatibler Materialien, die reagieren und Schäden verursachen können.

Verhindern Sie Leerlauf und Schlupf der Schnecke, um unnötigen Verschleiß zu vermeiden. Führen Sie regelmäßige Inspektionen auf Verschleißerscheinungen durch und ersetzen Sie die Komponenten bei Bedarf.

Sorgen Sie für eine ordnungsgemäße Schmierung der beweglichen Teile und warten Sie das Kühlsystem, indem Sie die Kühlkanäle regelmäßig reinigen und die Komponenten überprüfen, um eine Überhitzung zu vermeiden.

Wenn die Hersteller diese Richtlinien befolgen, können sie die Lebensdauer von Spritzgießschnecken verlängern, die Wartungskosten senken und eine gleichbleibende Produktqualität gewährleisten.