Haben Sie sich schon einmal gefragt, was SAE AISI 1025 zu einem beliebten Stahl in verschiedenen Branchen macht? Dieser Stahl mit mittlerem Kohlenstoffgehalt und einer ausgewogenen chemischen Zusammensetzung, die bestimmte Mengen an Kohlenstoff, Mangan und anderen Elementen enthält, bietet einzigartige mechanische und physikalische Eigenschaften. Aufgrund seiner Zugfestigkeit und Härte eignet er sich für den allgemeinen Maschinenbau und für Anwendungen in der Automobilindustrie.

In diesem technischen Tauchgang werden wir seine chemische Zusammensetzung, seine mechanischen und thermischen Eigenschaften, seine vielfältigen Verwendungsmöglichkeiten und seine Herstellungsverfahren untersuchen. Sind Sie bereit, herauszufinden, wie SAE AISI 1025 im Vergleich zu anderen Kohlenstoffstählen abschneidet?

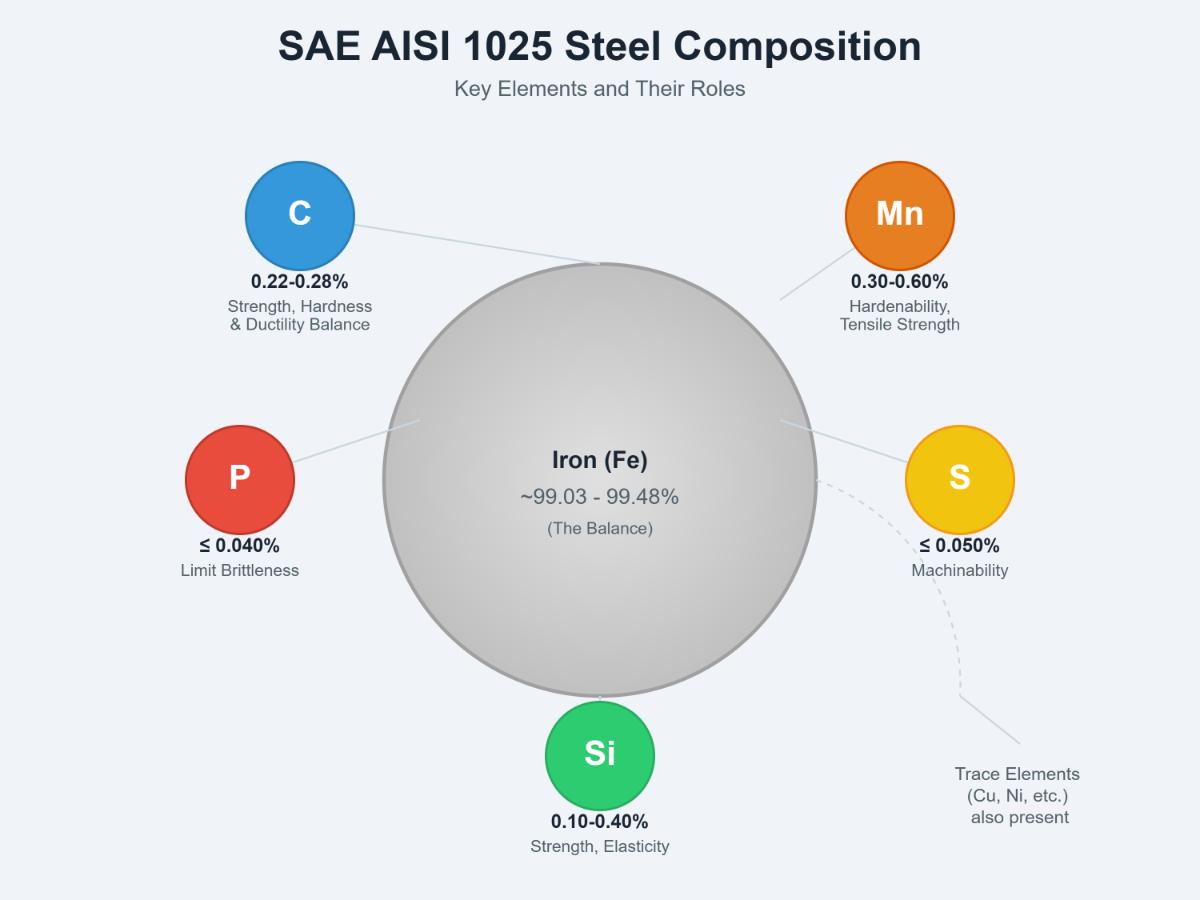

Chemische Zusammensetzung des Stahls SAE AISI 1025

Überblick über die chemischen Elemente

SAE AISI 1025 ist eine Stahlsorte mit niedrigem Kohlenstoffgehalt, die ein gutes Gleichgewicht zwischen Festigkeit, Duktilität und Schweißbarkeit bietet. Die chemische Zusammensetzung dieses Stahls ist ausschlaggebend für seine Eigenschaften und seine Eignung für verschiedene Anwendungen.

Kohlenstoffgehalt

Mit einem Kohlenstoffgehalt von 0,22% bis 0,28% wird SAE AISI 1025 als kohlenstoffarmer Stahl eingestuft, was seine Schweißbarkeit und Bearbeitbarkeit verbessert und gleichzeitig eine ausreichende Festigkeit und Härte für allgemeine technische Anwendungen bietet.

Mangan

Mangan, das in Mengen von 0,30% bis 0,60% vorhanden ist, verbessert die Härtbarkeit und Zugfestigkeit des Stahls. Es hilft auch bei der Desoxidation des Stahls während der Herstellung und erhöht die Verschleißfestigkeit.

Phosphor

Phosphor ist im Stahl SAE AISI 1025 auf einen Höchstwert von 0,040% begrenzt. Während geringe Mengen die Festigkeit und Härte erhöhen können, kann zu viel Phosphor den Stahl spröde machen. Daher wird sein Gehalt niedrig gehalten, um die Duktilität des Materials zu erhalten.

Schwefel

Schwefel, der auf einen Höchstwert von 0,050% begrenzt ist, verbessert die Zerspanbarkeit durch die Bildung von Mangansulfid-Einschlüssen, die bei der Bearbeitung als Spanbrecher wirken. Zu viel Schwefel kann jedoch die Zähigkeit und Duktilität beeinträchtigen, weshalb sein Gehalt sorgfältig kontrolliert wird.

Eisen

Eisen ist das vorherrschende Element im Stahl SAE AISI 1025 und macht 99,03% bis 99,48% des Materials aus. Die Eisenmatrix sorgt für die grundlegende Struktur und die mechanischen Eigenschaften des Stahls und dient als Grundmetall, dem andere Legierungselemente hinzugefügt werden.

Auswirkungen der einzelnen Elemente auf die Stahleigenschaften

- Kohlenstoff: Erhöht die Festigkeit und Härte bei gleichzeitig guter Schweißbarkeit und Bearbeitbarkeit.

- Mangan: Erhöht die Zugfestigkeit, die Härtbarkeit und die Verschleißfestigkeit. Es hilft auch bei der Desoxidation während der Stahlproduktion.

- Phosphor: Verbessert die Festigkeit und Härte, kann aber die Duktilität verringern, wenn es in größeren Mengen vorhanden ist.

- Schwefel: Verbessert die Zerspanbarkeit durch die Bildung von Mangansulfid-Einschlüssen, kann jedoch die Zähigkeit verringern, wenn es nicht kontrolliert wird.

- Eisen: Stellt die primäre Matrix und die strukturellen Eigenschaften bereit und unterstützt die Auswirkungen anderer Legierungselemente.

Die Kenntnis der chemischen Zusammensetzung des Stahls SAE AISI 1025 ist für die Auswahl des richtigen Werkstoffs für bestimmte Anwendungen, die Sicherstellung der gewünschten Ausgewogenheit der mechanischen Eigenschaften und die Optimierung der Herstellungsprozesse von wesentlicher Bedeutung.

Mechanische Eigenschaften des Stahls SAE AISI 1025

Zugfestigkeit

Die Zugfestigkeit misst die maximale Spannung, die SAE AISI 1025 Stahl aushalten kann, bevor er bricht. Diese Eigenschaft variiert je nach den spezifischen Bedingungen und Behandlungen des Stahls und liegt im Allgemeinen zwischen 379 MPa und 862 MPa. Dieser breite Bereich ermöglicht Flexibilität bei verschiedenen Anwendungen, da er durch Wärmebehandlung und andere Verarbeitungsmethoden angepasst werden kann.

Streckgrenze

Die Streckgrenze, d. h. die Spannung, bei der ein Material beginnt, sich plastisch zu verformen, beginnt bei SAE AISI 1025-Stahl normalerweise bei mindestens 220 MPa. Diese Eigenschaft ist entscheidend für Anwendungen, bei denen der Stahl seine Form unter Belastung beibehalten muss, und kann durch Verfahren wie Kaltverformung und Wärmebehandlung verbessert werden.

Dehnung

Die Dehnung gibt an, wie stark sich der Stahl dehnen kann, bevor er bricht, und liegt für SAE AISI 1025-Stahl normalerweise bei 15%. Dieser Wert kann je nach Behandlung und Form des Materials zwischen 13% und 28% liegen. Höhere Dehnungswerte deuten auf eine bessere Duktilität hin, so dass sich der Stahl für Anwendungen eignet, die eine erhebliche Verformung ohne Bruch erfordern.

Härte

Die Härte des Stahls SAE AISI 1025 wird in der Regel mit der Brinell-Härtezahl (HB) gemessen. Die Härte dieses Stahls liegt normalerweise im Bereich von 116 bis 140 HB. Eine höhere Härte bedeutet eine bessere Verschleißfestigkeit, die für Teile, die abrasiven Bedingungen ausgesetzt sind, entscheidend ist.

Elastizitätsmodul

Der Elastizitätsmodul, auch bekannt als Elastizitätsmodul, ist ein Maß für die Steifigkeit eines Werkstoffs. Für SAE AISI 1025 Stahl liegt der Elastizitätsmodul zwischen 190 und 210 GPa. Diese Eigenschaft ist wichtig für Anwendungen, bei denen der Stahl seine Form unter mechanischer Belastung beibehalten muss. Ein höherer Elastizitätsmodul weist auf ein steiferes Material hin, das sich unter Belastung weniger verformt.

Querkontraktionszahl

Die Poissonzahl misst die Fähigkeit des Materials, sich in Richtungen auszudehnen, die senkrecht zur Druckrichtung stehen. Für SAE AISI 1025 Stahl liegt die Poissonzahl zwischen 0,27 und 0,30. Diese Kennzahl hilft dabei, die Verformungseigenschaften des Stahls zu verstehen, wenn er mechanischen Kräften ausgesetzt ist, und gibt Einblicke in sein Verhalten unter verschiedenen Belastungsbedingungen.

Verkleinerung der Fläche

Die Flächenreduzierung misst, wie stark sich der Stahl verformen kann, bevor er bricht, und liegt bei SAE AISI 1025-Stahl in der Regel zwischen 40% und 50%. Diese Eigenschaft gibt die Fähigkeit des Stahls an, in verschiedene Formen gezogen oder geformt zu werden, ohne zu brechen, was für Fertigungsverfahren wie Schmieden und Walzen von Vorteil ist.

Physikalische und thermische Eigenschaften des Stahls SAE AISI 1025

Dichte

SAE AISI 1025-Stahl hat eine Dichte von etwa 7,858 g/cm³ (0,2839 lb/in³), die typisch für Kohlenstoffstähle ist. Diese Dichte bietet eine gute strukturelle Zuverlässigkeit und eignet sich daher für technische Anwendungen, bei denen Festigkeit und Gewicht eine Rolle spielen.

Wärmeleitfähigkeit

Die Wärmeleitfähigkeit von SAE AISI 1025 Stahl liegt bei Raumtemperatur (0ºC oder 32ºF) bei 51,9 bis 52 W/m-K. Dies deutet auf eine gute Wärmeleitfähigkeit hin, die für Anwendungen wie Motorzylinderköpfe und Kühlerwärmetauscher unerlässlich ist. Bei diesen Komponenten ist eine effiziente Wärmeableitung entscheidend für die Aufrechterhaltung der Temperaturstabilität.

Thermische Ausdehnung

Der Wärmeausdehnungskoeffizient von SAE AISI 1025-Stahl beträgt ca. 12,1 µm/m-°C (6,72 µin/in-°F) über den Temperaturbereich von 32-212ºF (0-100ºC). Diese Eigenschaft ist für die Konstruktion von Bauteilen, die Temperaturschwankungen ausgesetzt sind, von entscheidender Bedeutung, da sie hilft, thermische Spannungen und Verformungen vorherzusagen und zu bewältigen.

Spezifische Wärmekapazität

SAE AISI 1025-Stahl hat eine spezifische Wärmekapazität von etwa 0,486 bis 1,432 J/g-°C, im Allgemeinen etwa 0,47 J/g-°C (470 J/kg-K). Diese Eigenschaft, die die Wärme misst, die benötigt wird, um die Temperatur des Stahls zu erhöhen, hat erheblichen Einfluss auf die Heiz- und Kühlzyklen in der Fertigung und im Betrieb und ist daher für Prozesse wie Anlassen und Glühen von entscheidender Bedeutung.

Schmelzpunkt

Der Schmelzbereich von SAE AISI 1025 Stahl liegt zwischen etwa 1420°C und 1460°C (2588-2660°F). Dieser Bereich bestimmt die Grenzen für die Gieß- und Schmiedetemperaturen und gewährleistet die strukturelle Integrität des Stahls während der thermischen Verarbeitung. Die latente Schmelzwärme von etwa 250 J/g beeinflusst auch das Verhalten des Stahls bei Phasenübergängen.

Maximale mechanische Betriebstemperatur

SAE AISI 1025-Stahl hat in der Regel eine maximale mechanische Gebrauchstemperatur von etwa 400°C (750°F). Jenseits dieser Temperatur können sich seine mechanischen Eigenschaften verschlechtern, was bei Anwendungen mit hohen Temperaturen, wie z. B. bei bestimmten Motorkomponenten und Industriemaschinen, ein wichtiger Faktor ist.

Praktische Implikationen

Schmieden

SAE AISI 1025-Stahl wird bei Temperaturen zwischen etwa 1230°C und 900°C (2250°F bis 1650°F) geschmiedet. Dieser spezifische Temperaturbereich ist entscheidend, da er es dem Stahl ermöglicht, formbar genug zu sein, um die gewünschte Form anzunehmen und gleichzeitig eine Kornstruktur beizubehalten, die zu optimalen mechanischen Eigenschaften führt.

Wärmebehandlung

Das Anlassen von SAE AISI 1025-Stahl wird in der Regel bei 170-210°C (340-410°F) durchgeführt und dient in erster Linie dem Spannungsabbau. Die thermischen Eigenschaften des Stahls, wie die spezifische Wärmekapazität und die Wärmeleitfähigkeit, wirken sich darauf aus, wie er auf die Wärmebehandlung reagiert, und verbessern Eigenschaften wie Härte und Duktilität je nach Anwendungsbedarf.

Schweißen

Der mäßige Kohlenstoffgehalt und das thermische Verhalten des SAE AISI 1025-Stahls machen ihn für das Schweißen mit Standardschmelzverfahren und kohlenstoffarmen Elektroden geeignet. Die thermischen Eigenschaften des Stahls tragen dazu bei, den Wärmeeintrag während des Schweißens zu steuern, Risse zu verhindern und starke Schweißnähte zu gewährleisten.

Thermische Wechselbeanspruchung und Einsatz bei hohen Temperaturen

Die Kombination aus guter Wärmeleitfähigkeit, mäßiger Wärmeausdehnung und geeigneter spezifischer Wärmekapazität macht den Stahl SAE AISI 1025 ideal für Bauteile, die unterschiedlichen thermischen Belastungen ausgesetzt sind. Anwendungen wie z. B. Pumpenwellen und Maschinenteile profitieren von diesen Eigenschaften und behalten ihre Dimensionsstabilität und mechanische Leistungsfähigkeit unter thermischen Wechselbedingungen bei.

Die Kenntnis der physikalischen und thermischen Eigenschaften des Stahls SAE AISI 1025 ist für die Optimierung seines Einsatzes in verschiedenen Fertigungs-, Schmiede-, Schweiß- und Temperaturwechselumgebungen unerlässlich. Diese Eigenschaften wirken sich direkt auf die Leistung des Stahls und seine Eignung für verschiedene industrielle Anwendungen aus.

Verwendungen und Anwendungen von SAE AISI 1025 Stahl

Allgemeines Ingenieurwesen und Bauwesen

SAE AISI 1025-Stahl wird aufgrund seiner ausgewogenen Eigenschaften und seiner leichten Bearbeitbarkeit häufig im Ingenieur- und Bauwesen verwendet. Im Bauwesen wird er häufig für die Herstellung von Trägern, Säulen und anderen tragenden Komponenten verwendet, um die strukturelle Integrität von Gebäuden und Brücken zu gewährleisten. Seine gute Schweißbarkeit und Bearbeitbarkeit machen ihn außerdem zu einem bevorzugten Werkstoff für die Herstellung verschiedener Bauwerkzeuge und Maschinenteile, die zur Verbesserung der Oberflächenhärte und Verschleißfestigkeit wärmebehandelt oder aufgekohlt werden können.

Mechanische und automobile Komponenten

In der Automobilindustrie ist der Stahl SAE AISI 1025 eine beliebte Wahl für die Herstellung wichtiger mechanischer Teile. Seine hohe Festigkeit macht ihn ideal für Schrauben, Muttern, Wellen und Achsen. Die ausgezeichneten Schmiedeeigenschaften des Stahls ermöglichen die Herstellung von Motor-, Hydraulik- und Pumpenwellen, die eine hohe Maßhaltigkeit unter Last erfordern. Aufgrund seiner ausgewogenen Eigenschaften eignet er sich auch für Komponenten wie Zahnräder, Buchsen und Kurbelwellen, bei denen eine Kombination aus Festigkeit, Duktilität und Bearbeitbarkeit erforderlich ist.

Ventile und Pumpen

Der Stahl SAE AISI 1025 wird häufig für die Herstellung von Ventilen und Pumpenkomponenten verwendet. Aufgrund seiner Fähigkeit, hohen Druckbedingungen und mechanischen Belastungen standzuhalten, eignet er sich für die Herstellung von Pumpenwellen, Ventilkörpern und anderen kritischen Teilen. Die gute Schweißbarkeit und Verarbeitbarkeit des Stahls ermöglichen die effiziente Herstellung komplexer Formen und Designs. Darüber hinaus kann der Stahl wärmebehandelt werden, um seine Härte und Verschleißfestigkeit zu verbessern und so die Langlebigkeit und Leistung von Ventilen und Pumpen in industriellen Anwendungen zu erhöhen.

Schmiedeanwendungen

Die Schmiedeindustrie schätzt den Stahl SAE AISI 1025 wegen seiner hervorragenden Warmverarbeitungseigenschaften. Er kann bei 1230°C bis 900°C warmverformt werden und ermöglicht so die Herstellung komplexer Formen mit starken Eigenschaften. Seine Bearbeitbarkeit wird sehr geschätzt und ermöglicht eine effiziente Bearbeitung im geschmiedeten oder normalisierten Zustand. Nach dem Schmieden oder der Wärmebehandlung kann der Stahl angelassen werden, um Spannungen abzubauen, die Zähigkeit zu verbessern und die Sprödigkeit zu verringern. Aufgrund dieser Eigenschaften eignet er sich für die Herstellung von Schmiedeteilen wie Wellen, Achsen und kaltfließgepressten Komponenten.

Einsatzgehärtete Teile und verschleißfeste Komponenten

Aufgrund seines mittleren Kohlenstoffgehalts wird SAE AISI 1025-Stahl häufig aufgekohlt, um einsatzgehärtete Teile mit einem zähen Kern und einer harten Oberfläche herzustellen. Durch dieses Verfahren wird die Verschleißfestigkeit erheblich verbessert, während die Kernduktilität erhalten bleibt, was ihn ideal für Teile macht, die hohen Oberflächenbelastungen und Ermüdung ausgesetzt sind. Zu den üblichen Anwendungen gehören Ketten, Kettenräder, Druckbehälter und Spinnwerkzeuge. Die Oberflächenhärtung erhöht die Haltbarkeit und Leistung des Stahls in anspruchsvollen Umgebungen und verlängert die Lebensdauer dieser Bauteile.

Korrosionsbeständigkeit und Oberflächenbehandlungen

SAE AISI 1025 ist zwar nicht so korrosionsbeständig wie rostfreier Stahl, bietet aber unter normalen Bedingungen eine mäßige Beständigkeit. Seine Korrosionsbeständigkeit kann durch Oberflächenbehandlungen wie Dünnschichtbeschichtungen, Beizen oder Polieren verbessert werden. Diese Behandlungen tragen dazu bei, die Lebensdauer von Teilen zu verlängern, die einer leicht korrosiven Umgebung ausgesetzt sind. Außerdem können Oberflächenbehandlungen das ästhetische Erscheinungsbild des Stahls verbessern, so dass er sich für Anwendungen eignet, bei denen sowohl die Leistung als auch das Aussehen wichtig sind.

Praktische Beispiele für Anwendungen

- Automobilindustrie: Motorwellen, Hydraulikwellen, Zahnräder, Buchsen, Kurbelwellen.

- Allgemeine Technik: Strukturelle Balken, Säulen, Bauwerkzeuge, Maschinenteile.

- Ventile und Pumpen: Pumpenschäfte, Ventilgehäuse, Hochdruckkomponenten.

- Schmiedeanwendungen: Geschmiedete Wellen, Achsen, kaltfließgepresste Teile.

- Verschleißbeständige Komponenten: Ketten, Kettenräder, Druckbehälter, Spinnwerkzeuge.

Die Vielseitigkeit des Stahls SAE AISI 1025 in verschiedenen Anwendungen unterstreicht seinen Wert in Branchen, die ein ausgewogenes Verhältnis von Festigkeit, Duktilität und Bearbeitbarkeit erfordern. Seine Fähigkeit, Oberflächen- und Wärmebehandlungen zu durchlaufen, erhöht seinen Nutzen noch weiter und macht ihn zu einer zuverlässigen Wahl für eine breite Palette von technischen und industriellen Anwendungen.

Herstellungsverfahren für SAE AISI 1025 Stahl

Stahlerzeugung und -umformung

Warmwalzen und Kaltwalzen sind entscheidende Schritte bei der Herstellung von SAE AISI 1025 Stahl. Beim Warmwalzen wird der Stahl auf über 900 °C erhitzt, wodurch er leicht zu Coils, Stäben und Blechen geformt werden kann und eine gute Duktilität und Zähigkeit erhält, allerdings mit einer raueren Oberfläche. Das Kaltwalzen, das bei oder nahe der Raumtemperatur erfolgt, kann dem Warmwalzen folgen oder unabhängig davon eingesetzt werden, um die Oberflächengüte, die Maßgenauigkeit und die mechanischen Eigenschaften durch Kaltverfestigung zu verbessern. Dadurch ist das Kaltwalzen ideal für Anwendungen, die feinere, präzisere Produkte erfordern.

Schmieden wird in der Regel zur Herstellung von Komponenten wie Wellen, Zahnrädern und schweren Maschinenteilen aus SAE AISI 1025-Stahl verwendet. Normalerweise liegen die Schmiedetemperaturen zwischen 1230°C (2250°F) und 900°C (1650°F). Der Stahl wird erhitzt und dann durch Hämmern oder Pressen geformt, wodurch die Kornstruktur verfeinert, die mechanischen Eigenschaften verbessert und die Zähigkeit erhöht wird. Die Temperaturkontrolle ist entscheidend, um Risse oder unerwünschte Veränderungen des Stahls zu verhindern.

Verfahren der Wärmebehandlung

Durch das Glühen werden innere Spannungen abgebaut und die Bearbeitbarkeit verbessert, indem der Stahl auf eine Rekristallisationstemperatur erhitzt und dann langsam abgekühlt wird, wodurch ein weicheres, besser bearbeitbares Material entsteht. Beim Normalglühen, das für Teile mit komplexen Formen oder erheblichen Verformungen verwendet wird, wird der Stahl auf 900°C bis 925°C (1650°F bis 1700°F) erhitzt und an der Luft abgekühlt, um die Korngröße zu verfeinern und die Zähigkeit zu verbessern. Die Oberflächenhärtung, z. B. das Aufkohlen, erhöht die Oberflächenhärte und erhält gleichzeitig einen zähen Kern. Beim Aufkohlen wird der Stahl in einer kohlenstoffreichen Umgebung auf 760°C bis 790°C (1400°F bis 1450°F) erhitzt und anschließend abgeschreckt - mit Wasser für einfache Formen und mit Öl für komplexe Teile. Das Anlassen bei 340°F bis 410°F (170°C bis 210°C) baut Spannungen ab und sorgt für ein Gleichgewicht zwischen Härte und Zähigkeit.

Be- und Verarbeitung

SAE AISI 1025-Stahl ist bekannt für seine gute Bearbeitbarkeit, insbesondere im geschmiedeten oder normalisierten Zustand. Aufgrund seines moderaten Kohlenstoffgehalts lässt er sich leichter schneiden und formen als Stähle mit höherem Kohlenstoffgehalt und eignet sich für die Herstellung von Bolzen, Muttern, Wellen und anderen präzisen mechanischen Teilen. Herkömmliche Bearbeitungsmethoden funktionieren gut, und der Stahl lässt sich auch mit Standardtechniken schweißen. Die Verwendung von Elektroden mit niedrigem Kohlenstoffgehalt hilft, Sprödigkeit in der Schweißzone zu vermeiden.

Oberflächenbehandlungen und Beschichtungen

Obwohl der Stahl SAE AISI 1025 eine mäßige Korrosionsbeständigkeit aufweist, können verschiedene Oberflächenbehandlungen seine Leistung in bestimmten Anwendungen verbessern. Behandlungen wie Beizen, Polieren und Beschichten (z. B. Dünnschichtbehandlungen) werden üblicherweise angewandt, um die Korrosionsbeständigkeit und das Verschleißverhalten zu verbessern. Durch diese Behandlungen eignet sich der Stahl für Automobilkomponenten und strukturelle Anwendungen, die gemäßigten Umgebungen ausgesetzt sind.

Vergleich mit anderen Kohlenstoffstählen

Vergleich mit anderen Stählen mit mittlerem Kohlenstoffgehalt

Der Stahl SAE AISI 1025 wird häufig mit anderen Stählen mit mittlerem Kohlenstoffgehalt verglichen, um seine Eignung für verschiedene Anwendungen zu beurteilen. Der Vergleich konzentriert sich auf die chemische Zusammensetzung, die mechanischen Eigenschaften und die spezifischen Anwendungen.

SAE AISI 1025 vs. ASTM A36

Chemische Zusammensetzung:

- SAE AISI 1025: Hat 0,22% bis 0,28% Kohlenstoff und 0,30% bis 0,60% Mangan.

- ASTM A36: Hat einen ähnlichen Kohlenstoffgehalt, aber eine breitere Spanne für Mangan (0,20% bis 0,75%).

Mechanische Eigenschaften und Anwendungen: ASTM A36 hat im Allgemeinen eine höhere Streckgrenze (mindestens 250 MPa) im Vergleich zu SAE AISI 1025 (mindestens 220 MPa). Die Zugfestigkeit liegt zwischen 400 und 550 MPa, während SAE AISI 1025 zwischen 440 und 500 MPa schwankt. SAE AISI 1025 wird bevorzugt für Anwendungen verwendet, die eine gute Verformbarkeit und Schweißbarkeit erfordern, wie z. B. Automobilteile und Strukturkomponenten. ASTM A36 wird aufgrund seiner höheren Streckgrenze und seiner Vielseitigkeit häufig im Bauwesen und bei strukturellen Anwendungen eingesetzt.

SAE AISI 1025 vs. SAE AISI 1030 bis 1045

Chemische Zusammensetzung:

- SAE AISI 1025: Geringerer Kohlenstoffgehalt (0,22% bis 0,28%) im Vergleich zu SAE AISI 1030 (0,28% bis 0,34%) und SAE AISI 1045 (0,43% bis 0,50%).

Mechanische Eigenschaften und Anwendungen: SAE AISI 1030 und 1045 haben aufgrund ihres höheren Kohlenstoffgehalts eine höhere Zugfestigkeit und Streckgrenze, was auch zu einer höheren Härte führt. Im Gegensatz dazu ist SAE AISI 1025 leichter zu formen und zu schweißen und eignet sich daher besser für verschiedene Fertigungsverfahren. SAE AISI 1025 wird für Teile verwendet, die eine mittlere Festigkeit und gute Bearbeitbarkeit erfordern. SAE AISI 1030 und 1045 eignen sich für Anwendungen, die eine höhere Festigkeit und Verschleißfestigkeit erfordern, wie z. B. Zahnräder, Achsen und Kurbelwellen.

SAE AISI 1025 im Vergleich zu kohlenstoffarmen Stählen (SAE AISI 1005 bis 1010)

Chemische Zusammensetzung:

- SAE AISI 1025: Höherer Kohlenstoffgehalt als kohlenstoffarme Stähle (SAE AISI 1005 bis 1010), die einen Kohlenstoffgehalt von 0,05% bis 0,10% aufweisen.

Mechanische Eigenschaften und Anwendungen: SAE AISI 1025 bietet eine höhere Zug- und Streckgrenze im Vergleich zu Stählen mit niedrigem Kohlenstoffgehalt, die zwar eine hervorragende Umformbarkeit, aber eine geringere mechanische Festigkeit aufweisen. Stähle mit niedrigem Kohlenstoffgehalt weisen eine höhere Duktilität auf, was sie ideal für Tiefzieh- und Umformverfahren macht. SAE AISI 1025 ist ideal für strukturelle und mechanische Anwendungen, die ein ausgewogenes Verhältnis zwischen Festigkeit und Umformbarkeit erfordern. Stähle mit niedrigem Kohlenstoffgehalt werden bevorzugt für Anwendungen eingesetzt, bei denen umfangreiche Umformvorgänge erforderlich sind, wie z. B. bei der Blechbearbeitung und der Drahtproduktion.

Vorteile und Nachteile bei verschiedenen Anwendungen

Bei der Wahl eines Stahls mit mittlerem Kohlenstoffgehalt hängt die Entscheidung zwischen SAE AISI 1025 und anderen Güten von den spezifischen Anforderungen der Anwendung ab.

Vorteile von SAE AISI 1025:

- Umformbarkeit und Schweißeignung: Leichter zu formen und zu schweißen als Stähle mit höherem Kohlenstoffgehalt, geeignet für komplexe Formen und Baugruppen.

- Ausgewogene Eigenschaften: Bietet einen guten Kompromiss zwischen Festigkeit, Duktilität und Bearbeitbarkeit, wodurch es für verschiedene technische Anwendungen geeignet ist.

Benachteiligungen:

- Untere Stärke: Im Vergleich zu Stählen mit höherem Kohlenstoffgehalt, wie SAE AISI 1030 und 1045, hat er eine geringere Zug- und Streckgrenze.

- Begrenzte Härtbarkeit: Nicht geeignet für Anwendungen, die eine hohe Härte oder Verschleißfestigkeit ohne zusätzliche Oberflächenbehandlung erfordern.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Wie ist die chemische Zusammensetzung des Stahls SAE AISI 1025?

SAE AISI 1025 Stahl ist ein Stahl mit mittlerem Kohlenstoffgehalt und einer ausgewogenen chemischen Zusammensetzung. Er enthält 0,220 - 0,280% Kohlenstoff, der für Festigkeit und Härte sorgt und gleichzeitig ein gutes Gleichgewicht mit der Duktilität beibehält. Mangan liegt im Bereich von 0,30 - 0,60% und erhöht die Härtbarkeit und Zugfestigkeit. Phosphor ist auf ≤ 0,040% begrenzt, um Sprödigkeit zu vermeiden, und Schwefel auf ≤ 0,050%, um die Bearbeitbarkeit zu kontrollieren. Silizium ist in Spuren vorhanden (0,10 - 0,40%), um Festigkeit und Elastizität zu verbessern. Eisen macht den Rest aus, etwa 99,03 - 99,48%. Spurenelemente wie Kupfer, Nickel und andere können ebenfalls in geringen Mengen vorhanden sein und die Eigenschaften subtil beeinflussen.

Was sind die mechanischen Eigenschaften von SAE AISI 1025 Stahl?

SAE AISI 1025 Stahl ist ein Stahl mit mittlerem Kohlenstoffgehalt, der für seine ausgewogene Festigkeit, Duktilität und Härte bekannt ist. Die wichtigsten mechanischen Eigenschaften von SAE AISI 1025 Stahl sind wie folgt:

- Zugfestigkeit: Ungefähr 440 MPa (63.800 psi), was auf eine gute Zugfestigkeit hinweist.

- Streckgrenze: Etwa 370 MPa (53.700 psi), was der Spannung entspricht, bei der der Stahl beginnt, sich plastisch zu verformen.

- Dehnung beim Bruch: Etwa 15% bei einer Messlänge von 50 mm, was eine mäßige Duktilität widerspiegelt.

- Verkleinerung der Fläche: Etwa 40%, was auf eine gute Zähigkeit und Widerstandsfähigkeit gegen Einschnürungen hinweist.

- Härte: Die Brinell-Härte beträgt etwa 126 HB, was einer mittleren Härte entspricht. Zu den umgerechneten Werten gehören Rockwell B 71 und Vickers 131.

- Elastizitätsmodul (Young's Modulus): Der für Kohlenstoffstähle typische Bereich von 190 bis 210 GPa (27,5 bis 30,5 Millionen psi) zeigt die Steifigkeit bei elastischer Verformung an.

- Querkontraktionszahl: Zwischen 0,27 und 0,30, was dem typischen Verhalten von Stahl bei mechanischer Belastung entspricht.

- Bulk Modulus: Etwa 140 GPa, nützlich für das Verständnis der volumetrischen Verformungsbeständigkeit.

- Schermodus: Etwa 80 GPa, was auf eine hohe Formbeständigkeit hinweist.

Aufgrund dieser Eigenschaften eignet sich der Stahl SAE AISI 1025 aufgrund seiner guten Bearbeitbarkeit und Schweißbarkeit für verschiedene Anwendungen, wie z. B. den allgemeinen Maschinenbau, Automobilkomponenten und Schmiedestücke.

Was sind die typischen Verwendungszwecke von SAE AISI 1025-Stahl?

SAE AISI 1025 ist ein Stahl mit mittlerem Kohlenstoffgehalt, der für seine ausgewogenen mechanischen Eigenschaften bekannt ist, die ihn für verschiedene Anwendungen in unterschiedlichen Branchen geeignet machen. In der Automobilindustrie wird er aufgrund seiner guten Verarbeitbarkeit und Schweißbarkeit häufig zur Herstellung von Komponenten wie Schrauben, Muttern und anderen mechanischen Teilen verwendet. Im allgemeinen Maschinenbau wird er für die Herstellung von Rohren, gewalzten Stahlblechen und Bauteilen für Gebäude und Brücken verwendet. Im Bausektor wird AISI 1025 für die Herstellung von Strukturelementen wie Trägern und Säulen verwendet, da er eine mittlere Festigkeit und Verformbarkeit aufweist. Darüber hinaus wird er aufgrund seiner Langlebigkeit und Widerstandsfähigkeit gegenüber mechanischer Beanspruchung für Industrie- und Maschinenteile wie geschmiedete Motorwellen, Hydraulikwellen und Pumpenwellen verwendet. Diese Anwendungen nutzen die ausgewogenen Eigenschaften des Stahls in Bezug auf Festigkeit, Duktilität und leichte Verarbeitbarkeit.

Wie bearbeitbar und schweißbar ist SAE AISI 1025 Stahl?

Der Stahl SAE AISI 1025 ist für seine gute Bearbeitbarkeit und Schweißbarkeit bekannt, was ihn zu einem vielseitigen Werkstoff für verschiedene industrielle Anwendungen macht. Die Zerspanbarkeit von SAE AISI 1025-Stahl ist gut, insbesondere im geschmiedeten oder normalisierten Zustand. Seine Zerspanbarkeit liegt typischerweise zwischen 65% und 80% im Vergleich zu AISI 1212 Stahl, der als Basiswert verwendet wird. Aufgrund seines relativ geringen Kohlenstoffgehalts und seiner Weichheit können jedoch Probleme bei der Zerspanung auftreten, wie z. B. die Bildung von Aufbauschneiden (BUE) und Schwierigkeiten beim Spanbrechen. Die Verwendung geeigneter Werkzeuge und die Beibehaltung scharfer Schneidkanten können dazu beitragen, diese Probleme effektiv zu lösen.

Was die Schweißbarkeit betrifft, so kann SAE AISI 1025 mit allen gängigen Schmelzverfahren geschweißt werden. Der niedrige Kohlenstoffgehalt erleichtert das Schweißen, indem er das Risiko einer Aufhärtung in der Wärmeeinflusszone minimiert, die ansonsten die Eigenschaften des Stahls beeinträchtigen könnte. Es ist ratsam, Elektroden mit niedrigem Kohlenstoffgehalt zu verwenden, um die Eigenschaften des Werkstoffs zu erhalten und eine Veränderung des Gefüges zu vermeiden. Aufgrund seiner guten Schweißbarkeit eignet sich dieser Stahl für Strukturbauteile und verschiedene Anwendungen, die zuverlässige Schweißverbindungen erfordern.

Wie sind die thermischen Eigenschaften von SAE AISI 1025 Stahl?

Die thermischen Eigenschaften des Stahls SAE AISI 1025 sind entscheidend für das Verständnis seines Verhaltens bei Anwendungen, die Wärmeeinwirkung und Temperaturwechsel beinhalten. Dieser Stahl weist einen Wärmeausdehnungskoeffizienten von ca. 12,1 µm/m-°C (6,72 µin/in-°F) auf, was auf eine moderate Ausdehnung und Kontraktion bei Temperaturänderungen hinweist. Seine Wärmeleitfähigkeit beträgt etwa 52 W/m-K (360 BTU-in/hr-ft²-°F), was eine effiziente Wärmeabgabe ermöglicht. Die spezifische Wärmekapazität beträgt etwa 470 J/kg-K (0,112 BTU/lb-°F), was die Menge an Wärmeenergie widerspiegelt, die benötigt wird, um die Temperatur von einem Kilogramm Stahl um ein Grad Kelvin zu erhöhen.

Der Schmelzbereich von SAE AISI 1025 Stahl liegt zwischen 1420°C (2588°F) und 1460°C (2660°F), was seine Eignung für Hochtemperaturverfahren wie Schmieden, Gießen und Schweißen bestätigt. Die latente Schmelzwärme beträgt etwa 250 J/g, d. h. die Energie, die erforderlich ist, um den Stahl bei seinem Schmelzpunkt ohne Temperaturänderung von fest in flüssig zu verwandeln. Die empfohlene Höchsttemperatur für die mechanische Verwendung liegt bei etwa 400 °C (750 °F), darüber hinaus können sich die mechanischen Eigenschaften verschlechtern. Diese thermischen Eigenschaften unterstützen den weit verbreiteten Einsatz von SAE AISI 1025 Stahl in Anwendungen, die thermische Stabilität und eine vorhersehbare Wärmebehandlung erfordern.

Wie sehen die Schmiede- und Wärmebehandlungsverfahren für den Stahl SAE AISI 1025 im Einzelnen aus?

SAE AISI 1025 Stahl ist ein Stahl mit mittlerem Kohlenstoffgehalt. Der ideale Temperaturbereich für das Schmieden liegt normalerweise zwischen 927°C (1700°F) und 1204°C (2200°F). Bei diesen Temperaturen ist der Stahl formbar genug, um geformt zu werden. Während des Schmiedens sollte der Stahl in mehreren Durchgängen bearbeitet werden, um die richtige Kornfeinung zu gewährleisten.

Bei der Wärmebehandlung beginnt der Prozess häufig mit dem Erhitzen des Stahls auf Austenitisierungstemperatur (ca. 1550°F - 1600°F oder 843°C - 871°C), dem Halten des Stahls für eine ausreichende Zeit, um die Struktur zu homogenisieren, und dem anschließenden Abschrecken. Es folgt das Anlassen, bei dem der abgeschreckte Stahl auf eine niedrigere Temperatur (normalerweise 300°F - 1200°F oder 149°C - 649°C) wiedererwärmt wird, um innere Spannungen abzubauen und die Zähigkeit zu verbessern.