1. Vorbereitung vor dem Schweißen

(1) Form und Größe der Rillen

Beim Schweißen ist es aufgrund der Verwendung von Hochstrom bei einer Stahlblechdicke von weniger als 14 mm in der Regel nicht notwendig, Nuten einzubringen, aber bei einer Dicke von mehr als 14 mm sollte eine bestimmte Form von Nuten angebracht werden, um die Qualität des Schweißens zu gewährleisten. Für Verbindungen aus Kohlenstoffstahl und niedrig legiertem Stahl beim Unterpulverschweißen sollten Nuten gemäß den Bestimmungen der GB/T985.2-2008 "Recommended Grooves for Submerged Arc Welding" angebracht werden.

(2) Rillenverarbeitung

Die Bearbeitung von Nuten kann mit Geräten wie Kantenhobel, Brennschneidmaschinen oder Kohlefugenhobeln erfolgen. Die bearbeiteten Nuten müssen gerade sein und den vorgegebenen technischen Anforderungen entsprechen.

(3) Reinigung des Schweißbereichs

Vor dem Schweißen ist es notwendig, die Nut und den Bereich von 20-50 mm auf beiden Seiten der Nut von Ätzungen, Öl, Feuchtigkeit, Oxiden usw. zu reinigen. Reinigungsmethoden können Stahldrahtbürsten, Drahträder, tragbare Schleifmaschinen, Poliermaschinen, Kugelstrahlen und autogenes Flammenbrennen umfassen.

(4) Montage der Schweißteile

Der Zusammenbau von Schweißteilen erfordert eine hohe Präzision, um gleichmäßige Spaltmaße, ebene Oberflächen und keine Fluchtungsfehler zu gewährleisten.

(5) Reinigung der Schweißmaterialien

Unterpulverschweißen Draht und Flussmittel sind an der metallurgischen Reaktion beim Schweißen beteiligt und haben großen Einfluss auf die Zusammensetzung, die Struktur und die mechanischen Eigenschaften der Schweißnaht. Daher ist es notwendig, die Reinigung des Schweißdrahtes zu verbessern und das Flussmittel vor dem Schweißen zu trocknen.

1) Die im Handel erhältlichen Schweißdrähte sind in der Regel mit einer rostschützenden Kupferbeschichtung versehen.

Vor dem Gebrauch müssen Öl und andere Verunreinigungen von der Oberfläche des Schweißdrahtes entfernt werden, um Wasserstoffporen zu vermeiden. Wenn der Schweißdraht nicht mit einer rostschützenden Kupferbeschichtung versehen ist, müssen vor dem Schweißen auch Rost und Oxidhaut von der Oberfläche entfernt werden.

2) Das Flussmittel sollte vor der Verwendung wie erforderlich getrocknet werden.

Saures Flussmittel sollte bei 250°C getrocknet und für 1~2 Stunden warmgehalten werden; stark fluoridhaltiges Flussmittel, das nur für Gleichstrom geeignet ist, muss bei 300~400°C getrocknet und für 2 Stunden warmgehalten werden und sollte sofort nach dem Trocknen verwendet werden.

2. Heftschweißen

Soweit wie möglich sollten bei der Montage vor dem Schweißen Vorrichtungen verwendet werden, um die Genauigkeit des Heftschweißens zu gewährleisten. Im Allgemeinen werden die Vorrichtungen nach dem Heftschweißen wieder entfernt. Wenn das Schweißen mit Vorrichtungen durchgeführt werden muss, dürfen die Vorrichtungen den Schweißprozess nicht beeinträchtigen. Leichte und dünne Werkstücke sollten mit Vorrichtungen oder durch Heftschweißen befestigt werden; Werkstücke mit mittlerer oder größerer Dicke müssen durch Heftschweißen befestigt werden.

Die Heftschweißnaht sollte auf der Rückseite der ersten Schweißnaht liegen, und die Länge und der Abstand der Heftschweißnaht sollten auf der Grundlage der Dicke des Blechs bestimmt werden. Wenn die Dicke des geschweißten Teils 25mm ist, ist die Heftschweißnaht 50~60mm lang und hat einen Abstand von 250~300mm.

Beim Heftschweißen wird im Allgemeinen das Schutzgasschweißverfahren angewandt. Die für das Heftschweißen verwendeten Schweißmaterialien sollten der Leistungsfähigkeit der Werkstückmaterialien entsprechen. Nach dem Heftschweißen sollten die Schlackenschale und die Spritzer auf der Schweißnaht sofort gereinigt und auf Risse und andere übermäßige Fehler überprüft werden. Wenn diese gefunden werden, sollten sie herausgemeißelt und erneut geheftet werden. Beim Schweißen von geraden Nähten sollten eine Startplatte und eine Auslaufplatte mit der gleichen Dicke wie das Werkstück, 100~150mm lang und 70~100mm breit, hinzugefügt werden.

Zu den wichtigsten Schweißparametern beim Unterpulverschweißen gehören Schweißstrom, Schweißspannung, Schweißgeschwindigkeit, Stromquelle und Polarität, Drahtdurchmesser und die Länge des Drahtes, der aus der Stromdüse herausragt.

3. Auswahl der Schweißparameter

(1) Auswahl des Schweißstroms

Die Tiefe des Schweißbades beim automatischen Unterpulverschweißen (als Einschweißtiefe bezeichnet) wird durch den Schweißstrom bestimmt, und die ungefähre empirische Formel lautet

h =ki

wo:

- h---Eindringtiefe, mm;

- i--Schweißstrom, A;

- k---Koeffizient, der von der Art des Stroms, der Polarität und dem Drahtdurchmesser abhängt und im Allgemeinen mit 0,01 (Gleichstromelektrode positiv) oder 0,011 (Gleichstromelektrode negativ, Wechselstrom) angegeben wird.

Der Schweißstrom ist der wichtigste Faktor, der die Einbrandtiefe bestimmt. Innerhalb eines bestimmten Bereichs nehmen mit steigendem Schweißstrom sowohl die Einbrandtiefe als auch die Verstärkung der Schweißnaht zu, während die Breite der Schweißnaht nicht wesentlich zunimmt.

Eine Erhöhung des Schweißstroms kann die Produktivität verbessern, aber bei einer bestimmten Schweißgeschwindigkeit führt ein zu hoher Schweißstrom dazu, dass die Wärmeeinflusszone zu groß wird und Defekte wie Schweißklumpen und Durchbrand entstehen; ist der Schweißstrom zu gering, ist die Eindringtiefe unzureichend, was zu schlechter Verschmelzung, unvollständigem Eindringen, Schlackeneinschlüssen und schlechter Schweißnahtbildung führen kann.

Um eine ästhetische Ausbildung der Schweißnaht zu gewährleisten, muss bei Erhöhung des Schweißstroms die Lichtbogenspannung erhöht werden, um ein angemessenes proportionales Verhältnis aufrechtzuerhalten, siehe Tabelle 5-35 für die entsprechende Schweißspannung.

Tabelle 5-35 Entsprechende Schweißspannung für Schweißstrom

| Schweißstrom/A | 600~700 | 700 ~ 850 | 850~1000 | 1000 ~ 1200 |

| Schweißspannung/V | 36~38 | 38~40 | 40 ~ 42 | 42~44 |

(2) Auswahl der Schweißspannung

Die Schweißspannung ist der wichtigste Faktor, der die Breite der Schmelze bestimmt. Wenn die Schweißspannung erhöht wird, vergrößert sich die Lichtbogenlänge, die Eindringtiefe nimmt ab, die Schweißnaht wird breiter und die Überstandshöhe verringert sich. Ist die Schweißspannung zu hoch, steigt die Menge des geschmolzenen Flussmittels, der Lichtbogen wird instabil, und es können Defekte wie Unterschnitt und Porosität auftreten. Daher ist es sinnvoll, bei einer Erhöhung der Schweißspannung auch den Schweißstrom zu erhöhen.

(3) Auswahl der Schweißgeschwindigkeit

Die Schweißgeschwindigkeit hat einen erheblichen Einfluss auf die Einbrandtiefe und -breite. Wenn die Schweißgeschwindigkeit erhöht wird, nehmen sowohl die Einbrandtiefe als auch die Einbrandbreite ab. Um den Einbrand zu gewährleisten und die Schweißgeschwindigkeit zu erhöhen, müssen daher sowohl der Schweißstrom als auch die Spannung gleichzeitig erhöht werden. Ein zu hoher Strom und eine zu hohe Schweißgeschwindigkeit können jedoch zu Fehlern wie Unterschnitt, unvollständigem Einbrand, Lichtbogenbruch und Porosität führen. Umgekehrt führt eine zu langsame Schweißgeschwindigkeit zu übermäßiger Höhe, Bildung eines großen Schmelzbades, Überlaufen, grober Schweißnahtbildung und Schlackeneinschlüssen. Daher sollte die Schweißgeschwindigkeit weder zu hoch noch zu niedrig sein.

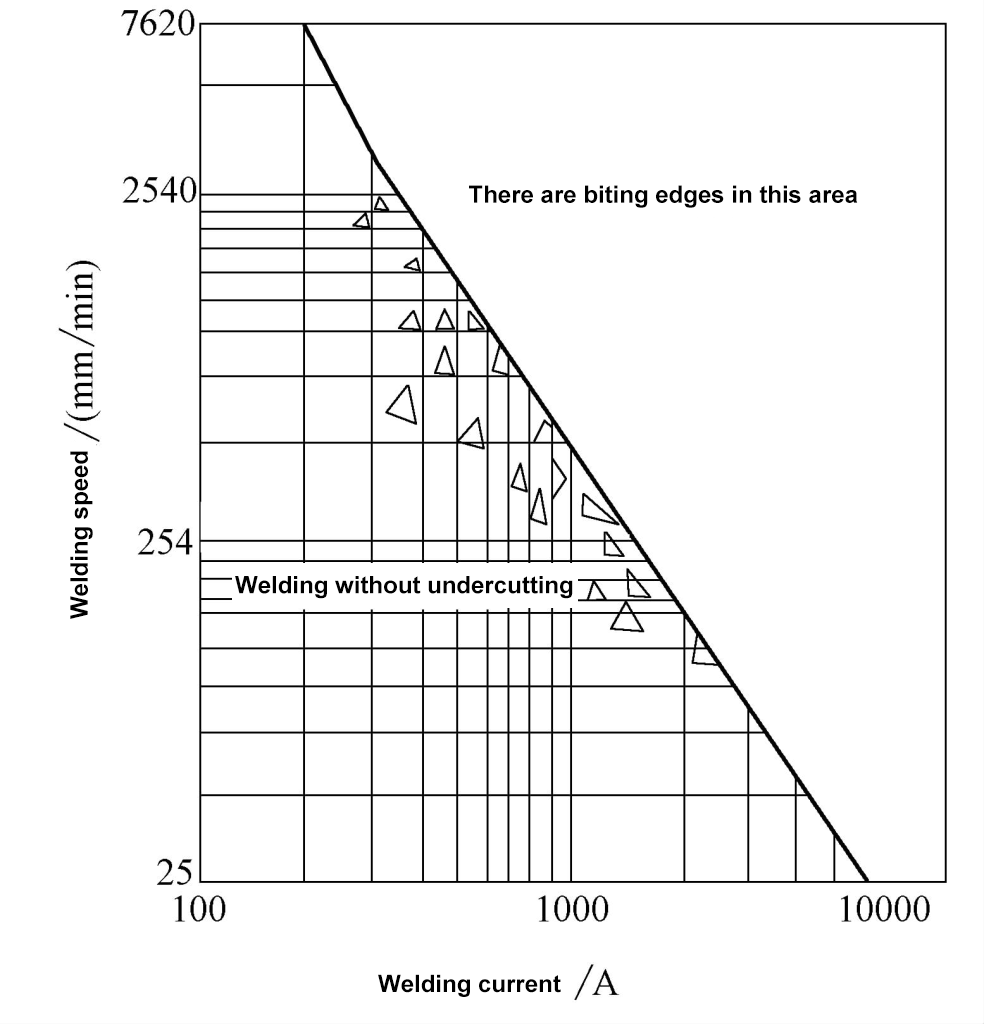

Die passende Beziehung zwischen Schweißstrom und Schweißgeschwindigkeit ist in Abbildung 5-43 dargestellt. Für einen bestimmten Schweißstrom gibt es einen geeigneten Bereich von Schweißgeschwindigkeiten, innerhalb dessen die Schweißnahtbildung ästhetisch ist; wenn die Schweißgeschwindigkeit die obere Grenze dieses Bereichs überschreitet, treten Fehler wie Hinterschneidungen auf. Liegt die Schweißgeschwindigkeit unterhalb der unteren Grenze dieses Bereichs, treten Fehler wie Schlackeneinschlüsse auf.

(4) Auswahl der Stromquelle und Polarität

1) Äußere Merkmale.

Verwenden Sie eine abfallende äußere Kennlinie. Bei Verwendung einer Unterpulverschweißmaschine mit konstanter Drahtvorschubgeschwindigkeit sollte eine langsam abfallende Kennlinie verwendet werden; bei Verwendung einer Schweißmaschine mit automatischem Lichtbogenanpassungssystem sollte eine steil abfallende Kennlinie verwendet werden. Zum Schweißen von dünnen Blechen mit feinem Draht sollte eine Gleichstromquelle mit flacher Kennlinie verwendet werden.

2) Polarität.

In der Regel wird Gleichstrom mit umgekehrter Polarität verwendet, und beim Auftragsschweißen sollte Gleichstrom mit gerader Polarität verwendet werden.

(5) Auswahl des Schweißdrahtdurchmessers

Je feiner der Drahtdurchmesser bei festem Strom ist, desto tiefer ist der Einbrand und desto geringer ist der Schweißnahtbildungsfaktor. Bei einem bestimmten Drahtdurchmesser sollte der Strombereich jedoch nicht zu groß sein, da sich der Draht sonst aufgrund übermäßiger Widerstandshitze rot färbt, was die Leistung des Drahtes und die Stabilität des Schweißprozesses beeinträchtigt. Der Schweißstrombereich für verschiedene Drahtdurchmesser ist in Tabelle 5-36 angegeben.

Tabelle 5-36 Schweißstrombereich für verschiedene Drahtdurchmesser

| Drahtdurchmesser/mm | 2 | 3 | 4 | 5 | 6 |

| Stromdichte / (A/mm²) | 63~125 | 50~85 | 40 ~63 | 35~50 | 28~42 |

| Schweißstrom / A | 200 ~400 | 350 ~600 | 500 ~ 800 | 700~1000 | 800~1200 |

(6) Auswahl der Länge des Drahtes, der aus der leitfähigen Düse herausragt

Eine Vergrößerung der Überstandslänge des Drahtes erhöht den Widerstand, beschleunigt das Schmelzen des Drahtes und vergrößert die Überstandshöhe. Wenn die Überstandslänge zu klein ist, färbt sich der überstehende Teil des Drahtes rot oder schmilzt sogar abschnittsweise; wenn die Überstandslänge zu kurz ist, kann die durch den Lichtbogen erzeugte Hitze leicht die leitfähige Düse beschädigen. Die allgemeine Überstandslänge des Drahtes beträgt 30~40mm.

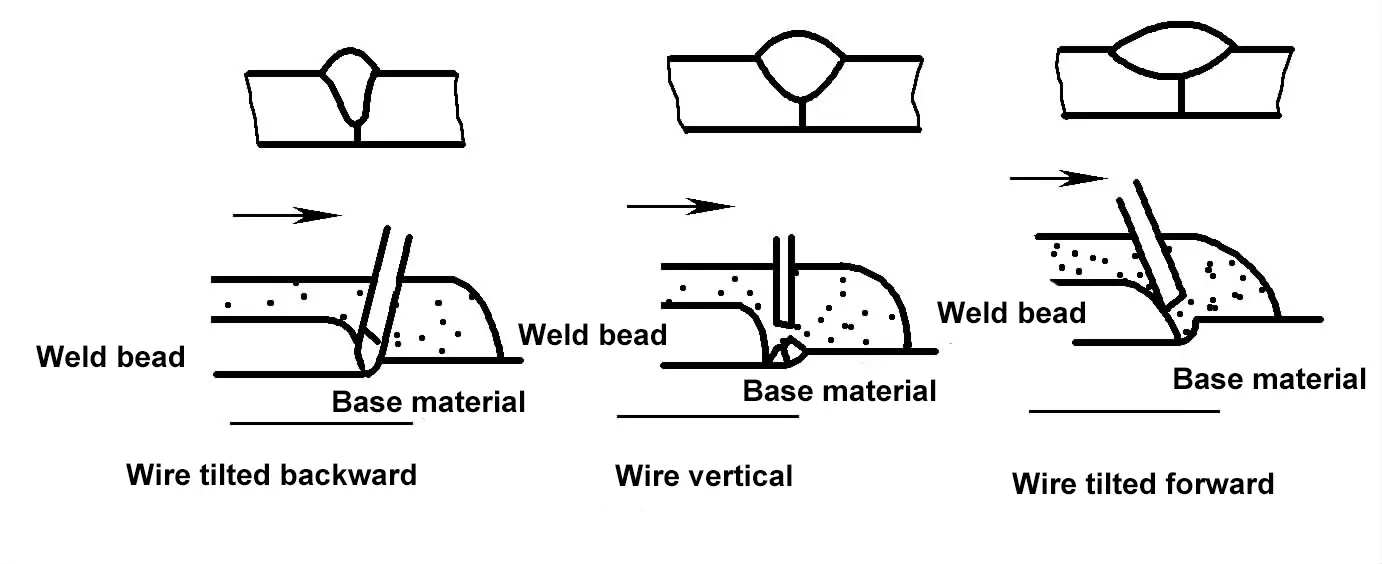

(7) Auswahl des Neigungswinkels zwischen dem Draht und dem Werkstück

Beim Eindraht-Unterpulverschweißen steht der Draht im Allgemeinen senkrecht zum Werkstück, aber beim Zwei- oder Dreidrahtschweißen ist, da jeder Draht eine andere Funktion hat, ein bestimmter Neigungswinkel angebracht. Wenn der Draht nach vorne geneigt ist (der Winkel zwischen dem Draht und der Schweißrichtung beträgt 90°), nimmt der Einbrand deutlich ab, und die Schweißnahtbildung ist schlecht, was im Allgemeinen nur für den Führungsdraht beim Mehrdrahtschweißen verwendet wird. Wenn der Draht nach hinten geneigt ist, erhöht sich der Einbrand, die Überstandshöhe nimmt zu, und die Schweißnaht ist tief und schmal.

(8) Auswahl der Flussschichtdicke und der Granularität des Flusses

Ist die Flussmittelschichtdicke zu gering, ist der Lichtbogenschutz schlecht, und es kommt sogar zu einem offenen Lichtbogen, der instabil ist und zu Porosität und Rissen neigt. Ist die Flussmittelschichtdicke zu groß, wird die Schweißnaht schmaler und der Schweißnahtformfaktor nimmt ab (der Schweißnahtformfaktor ist das Verhältnis von Schweißnahtbreite zu Eindringtiefe, bezeichnet mit ψ). Die allgemeine Dicke der Flussmittelschicht beträgt 20-30 mm.

Mit zunehmender Körnung des Flussmittels nimmt die Eindringtiefe geringfügig ab, die Breite nimmt geringfügig zu, und auch die Überstandshöhe wird leicht verringert. Wenn die Körnung des Flussmittels festgelegt ist und der Strom zu hoch ist, kann dies zu einem instabilen Lichtbogen und ungleichmäßigen Rändern der Schweißraupe führen. Wenn der Schweißstrom weniger als 600A beträgt, ist die Körnung des Flussmittels 0,25~1,6mm; wenn der Schweißstrom 600~

1200A ist die Körnung des Flussmittels 0,4~2,5mm; wenn der Schweißstrom größer als 1200A ist, ist die Körnung des Flussmittels 1,6~3,0mm.

(9) Auswahl der anderen Schweißparameter

1) Form der Rille.

Wenn die anderen Schweißparameter unverändert bleiben, erhöht sich mit zunehmender Tiefe und Breite der Rille die Eindringtiefe der Schweißnaht, wodurch sich die Schweißnahtverstärkung und der Schmelzanteil deutlich verringern.

2) Wurzellücke.

Bei Stumpfnähten erhöht eine Vergrößerung des Wurzelspalts der Werkstücke auch die Eindringtiefe.

3) Dicke der Werkstücke und Wärmeabgabebedingungen.

Wenn die Dicke der Werkstücke größer ist und die Wärmeabfuhrbedingungen besser sind, verringert sich die Breite der Schweißnaht, und die Verstärkung wird größer.

4. Einfluss der Schweißparameter auf die Schweißnahtqualität und -ausbildung

Der Einfluss der Schweißparameter auf die Schweißnahtqualität und -ausbildung ist in Tabelle 5-37 dargestellt.

Tabelle 5-37 Einfluss der Schweißparameter auf die Schweißnahtqualität und -ausbildung

| Schweißtechnische Parameter | Auswirkungen auf die Schweißnahtqualität und -formung | Schematisches Diagramm |

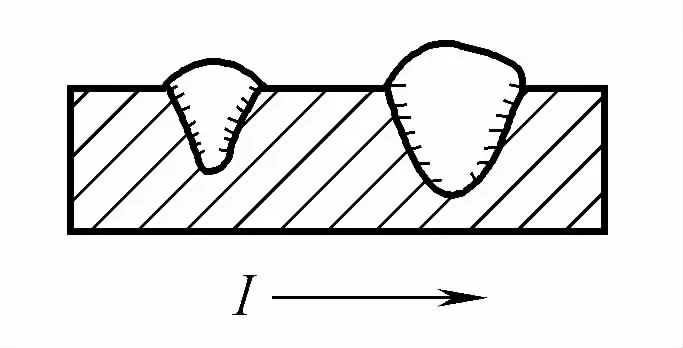

| Schweißstrom I | 1. Innerhalb eines bestimmten Bereichs erhöht eine Erhöhung von I sowohl die Schmelztiefe als auch die Bewehrung und verbessert so die Produktivität 2. Bei konstanter Schweißgeschwindigkeit kann ein zu hoher I-Wert zum Durchbrennen und zu einer zu großen Wärmeeinflusszone führen. 3. Ein zu niedriger I-Wert führt zu unzureichendem Einbrand und Defekten wie schlechter Verschmelzung, mangelndem Einbrand und Schlackeneinschlüssen, wodurch sich die Schweißnahtbildung verschlechtert. |  |

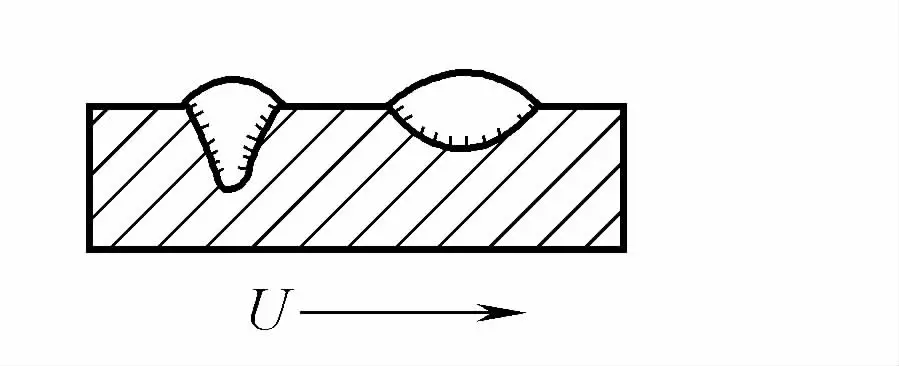

| Lichtbogenspannung U | 1. Eine Erhöhung von U verringert die Schmelztiefe und die Verstärkung, wodurch die Schweißnaht verbreitert wird 2. Ein zu hoher U-Wert erhöht die Menge des aufgeschmolzenen Flussmittels, unterbricht den Lichtbogen und kann außerdem Defekte wie Porosität in der Schweißnaht verursachen. |  |

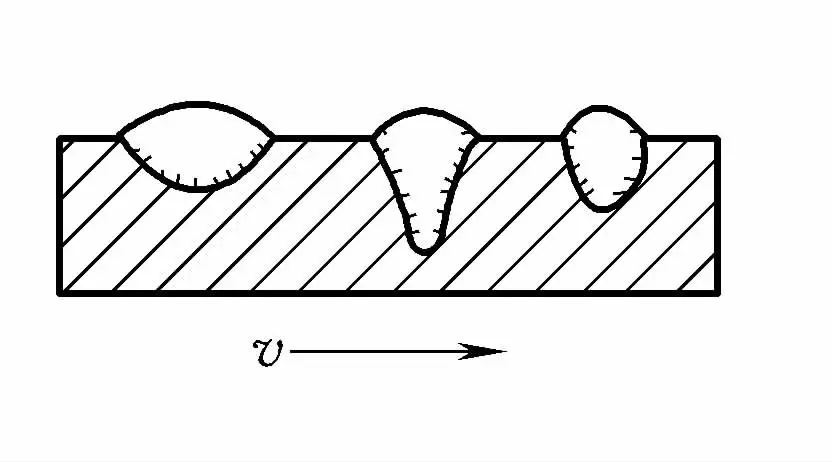

| Geschwindigkeit beim Schweißen v | 1. Mit zunehmendem v steigt das Schmelzverhältnis des Grundmaterials ① vermindert 2. Zu hohe v können leicht Defekte wie Hinterschneidungen, unvollständiges Eindringen, Lichtbogenblasen und Porosität verursachen, was zu einer schlechten Schweißnahtbildung führt. 3. Ein zu langsames v führt zu einer übermäßigen Verstärkung, einem breiten und flachen Schweißbad, einer rauen Schweißnahtoberfläche, die zum Überlaufen, zu Schweißklumpen oder zum Durchbrennen neigt; wenn U auch noch zu hoch ist, kann es leicht zu Rissen kommen |  |

| Drahtdurchmesser und Überstandslänge | 1. Bei konstantem I erhöht eine Verringerung des Drahtdurchmessers die Eindringtiefe, und der Schweißnahtbildungsfaktor ② vermindert 2. Vergrößerung der Drahtüberstandlänge erhöht die Abscheiderate ③ und Verstärkung | - |

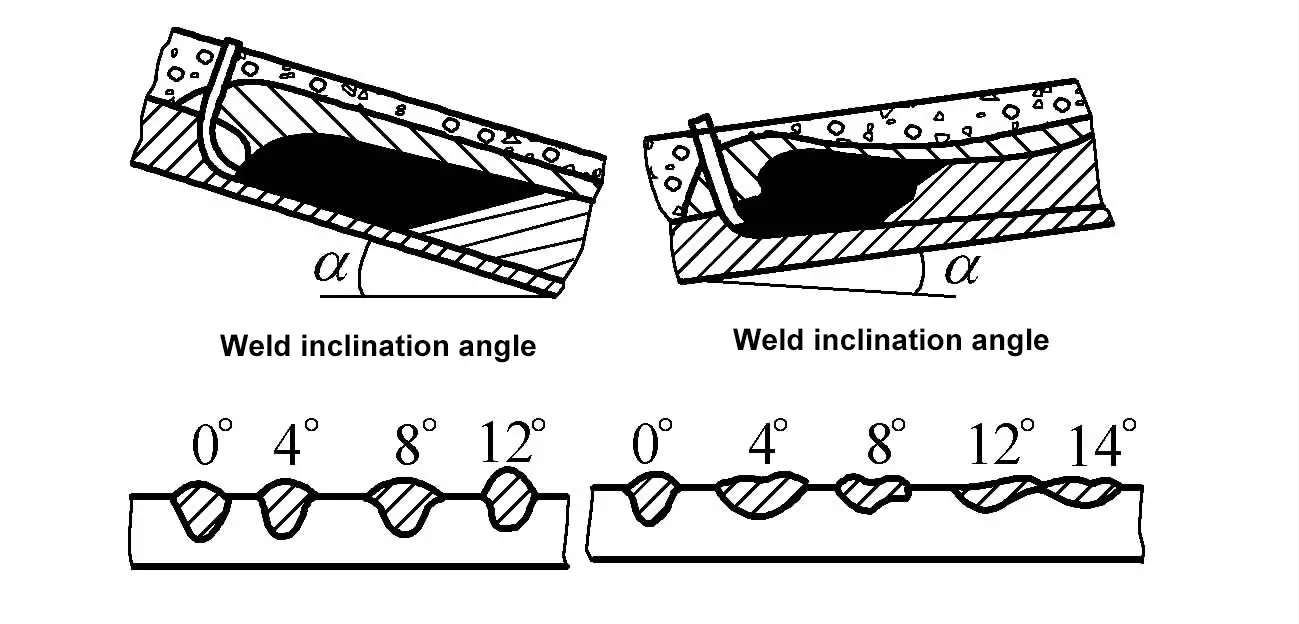

| Drahtwinkel (Draht zu Werkstück) | 1. Beim Einzeldrahtschweißen steht der Draht senkrecht zum Werkstück 2. Wenn der Draht nach vorne geneigt ist, ist das Eindringen flach, die Schweißnaht ist breit, geeignet für das Schweißen von dünnen Platten Wenn der Schweißdraht nach hinten gekippt wird, nehmen der Einbrand und die Überstandshöhe zu, die Schweißnahtbreite nimmt deutlich ab und die Schweißnahtbildung ist schlecht; im Allgemeinen nur für den führenden Schweißdraht beim Mehrdrahtschweißen verwendet. |  |

| Neigungswinkel der Schweißnaht | 1. Beim Steigungsschweißen sind der Einbrand und die Überhöhung groß, die Schweißnahtbreite ist schmal, und wenn der Steigungswinkel zu groß ist, ist die Überhöhung zu groß und führt leicht zu Unterschneidungen. 2. Beim Abwärtsschweißen nehmen der Einbrand und die Überstandshöhe ab, die Schweißnahtbreite nimmt zu, und ein zu großer Neigungswinkel kann zu unzureichendem Einbrand und Überlaufen der Schweißnaht führen. |  |

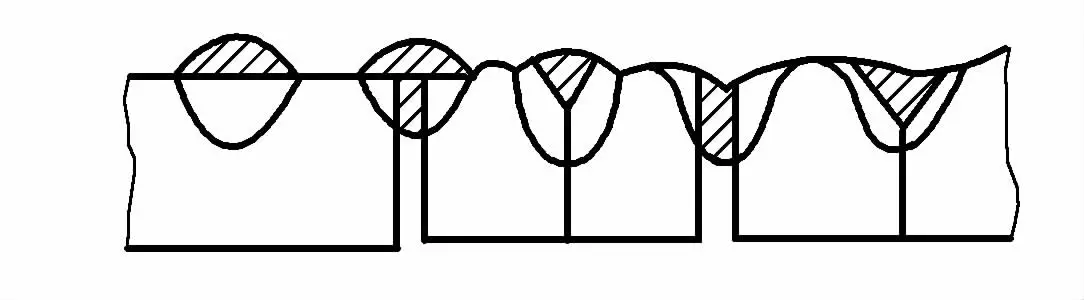

| Montagespalt und Nutenwinkel | Vergrößern sich der Fügespalt und der Nutwinkel bei sonst unveränderten Bedingungen, so nimmt die Überstandshöhe h ab, während die Einschweißtiefe H zunimmt, und die Schweißdicke h + H bleibt in etwa gleich. |  |

| Dicke und Granularität der Flussmittelschicht | 1. Ist die Flussmittelschicht zu dünn, liegt der Lichtbogen frei, der Lichtbogenschutz ist schlecht, und es können leicht Poren oder Risse entstehen; ist sie zu dick, wird die Schweißnaht enger und der Schweißnahtbildungsfaktor sinkt. 2. Beim Schweißen von dünnen Blechen mit feinem Schweißdraht ist der Lichtbogen instabil und die Schweißfläche rau, wenn die Partikel zu groß sind; wenn die Partikel klein sind, ist die Schweißfläche glatt und gut geformt. | - |

① Aufschmelzverhältnis: Beim Schmelzschweißen der prozentuale Anteil des Grundwerkstoffs, der im Schweißgut aufgeschmolzen wird.

② Schweißnahtbildungsfaktor: Beim Schmelzschweißen das Verhältnis der Schweißnahtdicke zur berechneten Schweißnahtdicke am Querschnitt eines einzelnen Schweißgangs.

③ Abscheiderate: Die Menge an Metall, die während des Abscheidungsprozesses pro Zeiteinheit auf dem Werkstück abgeschieden wird (kg/h).

5. Verfahren zum Unterpulverschweißen

(1) Einseitiges Schweißverfahren für Stumpfstöße

1) Einseitiges Schweißen mit beidseitiger Ausbildung.

① Flussmittelunterstützungsmethode.

Die Flussmittelunterlage stützt die Rückseite des Werkstücks mit einem gewissen Druck, um die Schweißnahtbildung zu unterstützen. Die Parameter für das Unterpulverschweißen bei einseitiger Schweißung mit beidseitiger Ausbildung auf Flussmittelunterlage sind in Tabelle 5-38 angegeben. Da das Flussmittel während des Schweißens immer in engem Kontakt mit dem Werkstück sein muss und die Schweißnahtbildung auf der Rückseite schwer zu stabilisieren ist, wird die Schweißnaht im Allgemeinen mit einem Druckrahmen, einer elektromagnetischen Plattform usw. gepresst, um zu verhindern, dass die Schweißnaht hängt und die Unterlage nicht fest haftet.

Tabelle 5-38 Schweißparameter für einseitiges Schweißen mit beidseitiger Ausbildung auf Flussmittelunterlage beim Unterpulverschweißen

| Werkstückdicke/mm | Montageabstand/mm | Schweißdrahtdurchmesser/mm | Schweißstrom/A | Lichtbogenspannung/V | Schweißgeschwindigkeit/(m/h) | Druck der Flussmittelkissen/MPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24 bis 28 | 43.5 | 8 |

| 3 | 0 ~1.5 | 2~3 | 275~300 400~425 | 28~30 25~28 | 44.7 | 8 |

| 4 | 0~1.5 | 2~4 | 375~400 525~550 | 28~30 | 40, 50 | 10~15 |

| 5 | 0 ~2.5 | 2~4 | 425~450 575~625 | 32~34 28~32 | 35, 46 | 10~15 |

| 6 | 0~3.0 | 2~4 | 475, 600 ~650 | 32~34 28~32 | 30, 40.5 | 10~15 |

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 37 | 10~15 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 34 | 10 ~15 |

Kupfer-Pad-Methode und Flussmittel-Kupfer-Pad-Methode.

Beim Schweißen von dünnen Blechen von 4 mm oder weniger können Montagefugen weggelassen und direkt auf die Kupferplatte geschweißt werden, um eine einseitige Schweißung und eine doppelseitige Ausbildung zu erreichen. Beim Schweißen dickerer Bleche wird häufig das Flussmittel-Kupfer-Pad-Verfahren verwendet, um die Bedingungen für die Rückseitenbildung zu verbessern.

Zu diesem Zeitpunkt hat das Werkstück keine Fase, ein entsprechender Montagespalt ist reserviert, und dann wird zum Schweißen gleichmäßig Flussmittel in die Fuge gestreut. Während des Schweißens muss das Werkstück fest gegen die Kupferplatte geklemmt sein. Die Schweißparameter für das einseitige Stumpfschweißen auf der Flussmittelkupfergegenplatte sind in Tabelle 5-39 angegeben.

Tabelle 5-39 Schweißparameter für die einseitige Stumpfschweißung auf der Flussmittelkupfergegenplatte.

| Kupfer-Trägerplatte Typ | Dicke der Stahlplatte /mm | Montageabstand /mm | Durchmesser des Schweißdrahtes /mm | Schweißstrom /A | Lichtbogenspannung /V | Schweißgeschwindigkeit /(cm/min) | Kupfer-Trägerplatte Rillengröße /mm | ||

| b | h | r | |||||||

| 3 | 2 | 3 | 380~420 | 27~29 | 78.3 | 10 | 2.5 | 7 |

| 4 | 2~3 | 4 | 450~500 | 29 ~31 | 68 | ||||

| 5 | 2~3 | 4 | 520~560 | 31~33 | 63 | ||||

| 6 | 3 | 4 | 550~600 | 33~35 | 63 | ||||

| 7 | 3 | 4 | 640~680 | 35~37 | 58 | 12 | 3 | 7.5 | |

| 8 | 3~4 | 4 | 680~720 | 35~37 | 53.3 | ||||

| 9 | 3~4 | 4 | 720~780 | 36~38 | 46 | 14 | 3.5 | 9.5 | |

| 10 | 4 | 4 | 780~820 | 38~40 | 46 | ||||

| 12 | 5 | 4 | 850~900 | 39~41 | 38 | 18 | 4 | 12 | |

| 14 | 5 | 4 | 880~920 | 39 ~41 | 36 | ||||

Elektromagnetische Plattform mit Fluxpad-Methode.

Bei stumpf gestoßenen Blechen, die dünner als 14 mm sind, ist einseitiges Durchschweißen möglich. Bei Dicken über 14 mm sollte eine Fase oder ein Spalt verwendet werden. Ein Spalt von 5~6mm ermöglicht eine Durchschweißung von 20mm ohne Fase.

Es sei darauf hingewiesen, dass das Fasen nicht nur dazu dient, die Durchschweißung in einem Durchgang zu erhöhen, sondern auch eine wichtige Rolle bei der Kontrolle des Schmelzverhältnisses und der Anpassung der Schweißnahtverstärkung spielt.

Tabelle 5-40 Elektromagnetische Plattform - Schweißparameter für das einseitige Stumpfschweißen auf einem Flussmittelkissen

| Blechdicke/mm | Montageabstand/mm | Drahtdurchmesser/mm | Schweißstrom/A | Lichtbogenspannung/V | Schweißgeschwindigkeit/(cm/min) | Art des Stroms | Flussmittelpartikel im Flussmittelkissen | Luftdruck im Fluxpad-Schlauch /kPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24~28 | 73 | Gleichstrom (Rückwärtsschaltung) | Winzig klein | 81 |

| 3 | 0~1.5 | 1.6 | 275~300 | 28~30 | 56.7 | AC | Winzig klein | 81 |

| 2 | 275~300 | 28~30 | 56.7 | |||||

| 3 | 400~425 | 25~28 | 117 | |||||

| 4 | 0~1.5 | 2 | 375~400 | 28~30 | 66.7 | AC | Winzig klein | 101-152 |

| 4 | 525~550 | 28~30 | 83.3 | 101 | ||||

| 5 | 0~2.5 | 2 | 425~450 | 32~34 | 58.3 | AC | Winzig klein | 101-152 |

| 4 | 575~625 | 28~30 | 76.7 | 101 | ||||

| 6 | 0~3.0 | 2 | 475 | 32~34 | 50 | AC | Normal | 101-152 |

| 4 | 600~650 | 28~32 | 67.5 | |||||

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 61.7 | AC | Normal | 101-152 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 56.7 | AC | Normal | 101-152 |

④ Gantry-Presse Rahmen Flux Kupfer-Pad-Methode.

An der Traverse des Portalpressenrahmens befinden sich mehrere Zylinder. Nachdem Druckluft eingeleitet wurde, treiben die Zylinder die Spannvorrichtung an, um das Werkstück zum Schweißen auf das Flussmittel-Kupfer-Pad zu drücken. Nach dem Schweißen treiben die Zylinder die Spannvorrichtung durch ein Drei-Wege-Ventil an, um das Werkstück anzuheben und zu entfernen.

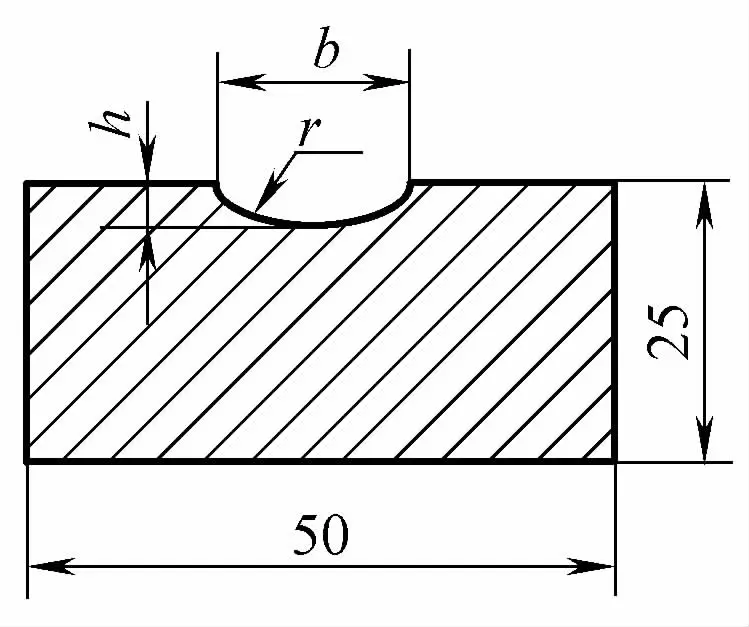

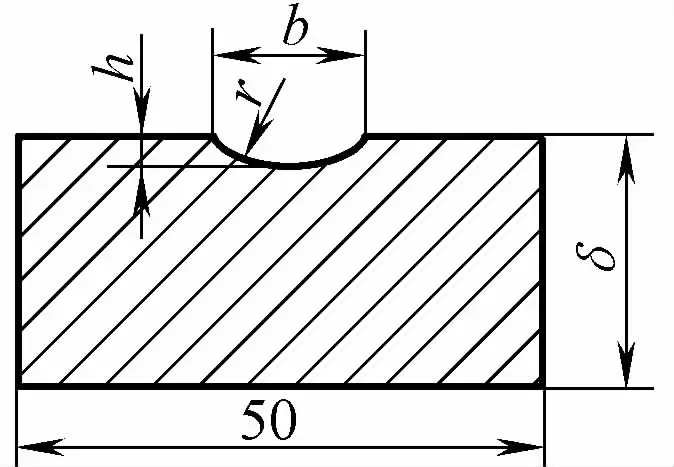

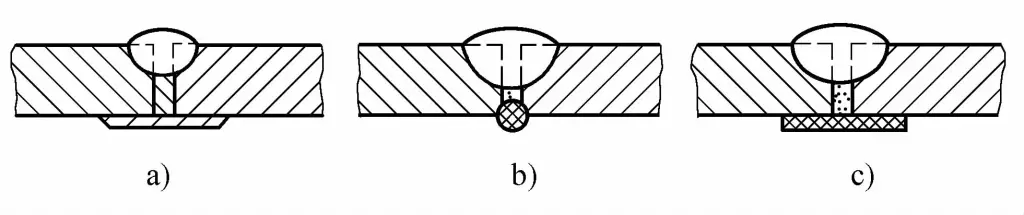

Die Umformvorrichtung auf der Rückseite der Schweißnaht verwendet ein Flussmittel-Kupferplättchen mit einer Umformrille auf dem Kupferplättchen, um die Rückseitenumformung zu gewährleisten. Die Querschnittsform der Formrille der Kupfereinlage ist in Abbildung 5-44 dargestellt, und die Querschnittsabmessungen der Flussmittelkupferunterlage sind in Tabelle 5-41 aufgeführt.

Tabelle 5-41 Querschnittsabmessungen von Flussmittel-Kupfer-Pads (Einheit: mm)

| Dicke der Schweißnaht | Kupfer Pad Breite | Dicke des Kupferpads | Rillenbreite b | Nuttiefe h | Rille Krümmungsradius r |

| 4~6 | 50 | 10 | 10 | 2.5 | 7 |

| 6~8 | 50 | 12 | 12 | 3 | 7.5 |

| 8 ~10 | 50 | 14 | 14 | 3.5 | 9.5 |

| 12 ~14 | 50 | 18 | 18 | 4 | 12 |

Reinigen Sie den Schweißbereich, verwenden Sie die Förderrollen auf der Schweißplattform, um das Schweißteil für die Montage zuzuführen, lassen Sie einen gewissen Montagespalt und richten Sie die Mittellinie des Spalts mit der Mittellinie der Formnut aus, schweißen Sie die Lichtbogeneinleitungsplatte und die Ausleitungsplatte an beiden Enden der Schweißnaht, senken Sie das Portal ab, um das Schweißteil zu pressen, spannen Sie das Kupferpolster, füllen Sie die Formnut des Kupferpolsters vor dem Schweißen gleichmäßig mit feinem Schweißpulver und schweißen Sie dann gemäß den vorgeschriebenen Schweißparametern. Siehe Tabelle 5-42 zu den Parametern für das Schweißen von Kupferpolstern mit dem Druckrahmen des Portals.

Tabelle 5-42 Parameter für das Schweißen von Kupferpads mit dem Druckrahmen des Portals

| Dicke der Schweißnaht /mm | Montageabstand/mm | Drahtdurchmesser/mm | Schweißstrom/A | Schweißspannung/V | Schweißgeschwindigkeit/(m/h) |

| 3 | 2 | 3 | 380 ~ 420 | 27~29 | 47 |

| 4 | 2~3 | 4 | 450 ~ 500 | 29 ~31 | 40. 5 |

| 5 | 2~3 | 4 | 520 ~ 560 | 31~33 | 37.5 |

| 6 | 3 | 4 | 550 ~ 600 | 33~35 | 34.5 |

| 7 | 3 | 4 | 640 ~ 680 | 35~37 | 32 |

| 8 | 3~4 | 4 | 680 ~ 720 | 36~38 | 27.5 |

| 9 | 3~4 | 4 | 720 ~ 780 | 38~40 | 27.5 |

| 10 | 4 | 4 | 780~820 | 39 ~41 | 23 |

| 12 | 5 | 4 | 850 ~900 | 39 ~41 | 22 |

| 14 | 6 | 4 | 880~920 | 39 ~41 | 21.5 |

⑤ Duroplastisches Flussmittelpad-Verfahren.

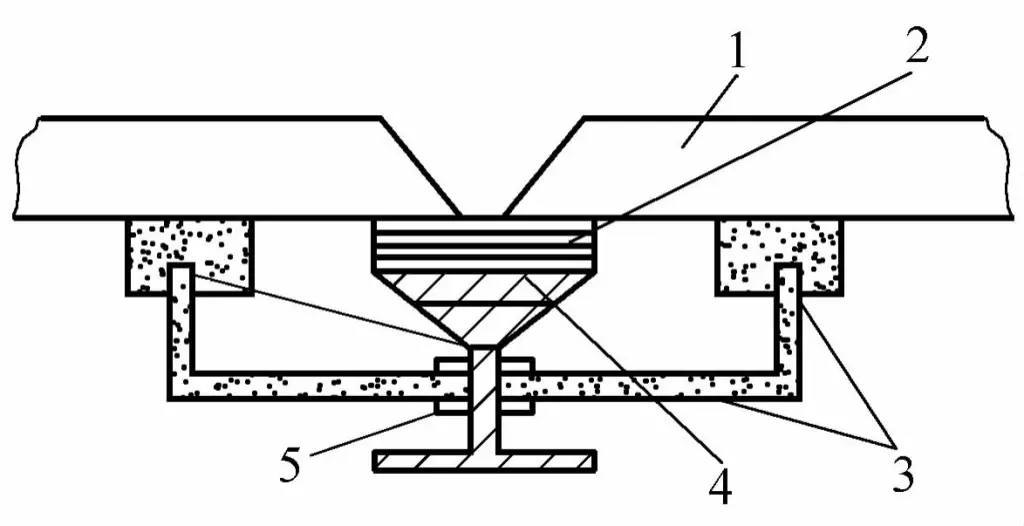

Ein wärmehärtendes Flussmittel wird durch Zugabe eines bestimmten Anteils an wärmehärtenden Stoffen zum allgemeinen Flussmittel hergestellt. Beim Erhitzen wird es zu einer Trägerplatte mit einer gewissen Steifigkeit, die das geschmolzene Schweißbad zuverlässig stützt und die Bildung der Schweißnaht auf der Rückseite unterstützt. Das Flussmittelkissen ist mit einem doppelseitigen Klebeband versehen, das die Montage des Trägers erleichtert. Montage. Es kann auch während der Benutzung mit Haftmagneten am Werkstück befestigt werden, wie in Abbildung 5-45 gezeigt.

1-Arbeitsstück

2-Thermohärtendes Flussmittelpad

3-Magnet

4-Trägerplatte

5-Justierschraube

Bei dieser Art von Flussmittelkissen haben die Werkstücke in der Regel eine V-förmige (mit stumpfer Kante) Rille. Um die Produktivität zu verbessern, kann eine bestimmte Höhe des Ferrolegierungspulvers in der Nut gestapelt werden. Da dieses Verfahren nur geringfügig durch die Struktur, Position und Größe des Werkstücks beeinflusst wird, hat es eine breite Anwendungsperspektive. Siehe Tabelle 5-43 für die Schweißparameter des Unterpulverschweißens mit duroplastischem Flussmittel.

Tabelle 5-43 Parameter des Unterpulverschweißens mit duroplastischem Flussmittel

| Werkstückdicke/mm | V-förmige Rille | Reihenfolge der Schweißung | Schweißstrom/A | Lichtbogen Spannung/V | Schweissgeschwindigkeit / (m/h) | Dicke des Metallpulvers / mm | |

| Winkel(°) | Spalt/mm | ||||||

| 9 | 50 | 0~4 | 1 | 720 | 34 | 18 | 9 |

| 12 | 50 | 0~4 | 1 | 800 | 34 | 18 | 12 |

| 16 | 50 | 0~4 | 1 | 900 | 34 | 15 | 16 |

| 20 | 50 | 0~4 | 1 | 850 | 34 | 15 | 15 |

| 2 | 820 | 36 | |||||

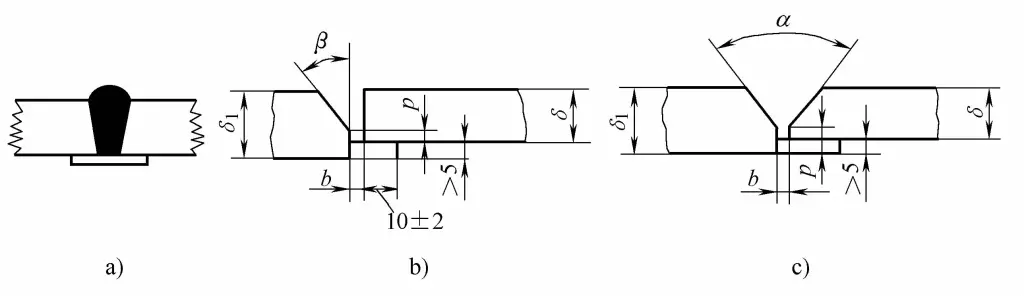

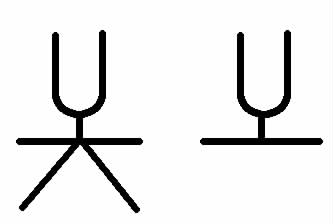

2) Einseitiges Schweißen mit Gegenzug und Verriegelungsverbindung.

Wenn die Struktur des Werkstücks oder die Prozessausrüstung die Durchführung des einseitigen Schweißens mit doppelseitiger Formation einschränkt, kann das einseitige Schweißen mit einem Gegenzug oder einer Schlossverbindung verwendet werden, wie in Abbildung 5-46 gezeigt. Das Material des Gegenzuges sollte das gleiche sein wie das des Werkstücks. Bei der Montage des Schutzstreifens sollte dieser mit einem Spalt von weniger als 1 mm fest mit dem Werkstück verbunden werden, um Schweißfehler zu vermeiden. Siehe Tabelle 5-44 für die Schweißparameter des einseitigen Unterpulverschweißens mit Gegenzug.

a) Einseitiges Schweißen mit Gegenzugband

b), c) Verriegelung einseitig schweißbare Rillenform

β =20°~ 40° b=2~5mm P=0~4mm α=20°~40° b=2~5mm P=2~5mm

Tabelle 5-44 Schweißparameter für das einseitige Unterpulverschweißen mit Gegenzug

| Schweißnahtdicke/mm | Montageabstand/mm | Schweißdrahtdurchmesser/mm | Schweißstrom/A | Schweißspannung/V | Schweißgeschwindigkeit/(m/h) | Größe der Unterlegplatte/(mm×mm) |

| 2 | 0.7 | ф3 | 270~300 | 23~27 | 82 | 1×12 |

| 2.5 | 0.7 | ф3 | 270~300 | 23~27 | 75 | 1.5 x15 |

| 3 | 0.7 | ф3 | 270~300 | 23~27 | 60 | 1.5×15 |

| 4 | 0.7 | ф4 | 560~600 | 37~40 | 45 | 2×20 |

| 6 | 0.8 | ф4 | 680~720 | 35~37 | 45 | 3×25 |

Einseitiges Schweißen mit einer Gegenplatte wird üblicherweise für Flaschen mit kleinem Durchmesser (z. B. Flüssiggasflaschen) und für das Rundnahtschweißen von Rohrleitungen mit mittlerem und niedrigem Druck verwendet.

3) Einseitiges Schweißen von anderen Schweißverfahren für Root-Pass.

Bezieht sich auf einseitiges Schweißen mit Schutzgasschweißen oder Schutzgasschweißen für die Wurzellage, gefolgt von Unterpulverschweißen. Im Allgemeinen muss die Dicke der Wurzellage mehr als 6 mm betragen, um ein Durchbrennen beim Unterpulverschweißen zu verhindern.

(2) Doppelseitiges Schweißverfahren für Andockverbindungen

1) Doppelseitiges Schweißen mit Flussmittelunterstützung.

Das beidseitige Schweißen mit Flussmittelunterstützung ist die am weitesten verbreitete Methode beim Unterpulverschweißen von Stumpfschweißungen und eignet sich für das Schweißen von mittleren und dicken Blechen. Im Allgemeinen wird die erste Seite der Schweißnaht auf dem Flussmittelkissen hinterschweißt, und beim Umdrehen zum Schweißen der anderen Seite können zur Sicherstellung des Eindringens Kohlefugenhobeln oder andere mechanische Bearbeitungsmethoden verwendet werden, um die Wurzel richtig zu reinigen. Siehe Tabelle 5-45 für Schweißparameter des beidseitigen Schweißens mit Flussmittelunterstützung.

Tabelle 5-45 Schweißparameter für beidseitiges Schweißen mit Flussmittelunterstützung

| Werkstückdicke/mm | Gemeinsames Formular | Drahtdurchmesser/mm | Schweißstrom/A | Lichtbogenspannung/V | Schweißgeschwindigkeit/(m/h) |

| 6 |  | 4 | 400 ~ 500 | 29 ~32 | 38~42 |

| 8 |  | 4 | 450 ~550 | 30 ~32 | 36 ~40 |

| 10 |  | 4 | 550 ~ 650 | 32~34 | 36 ~40 |

| 12 |  | 2 | 600 ~700 | 34~36 | 36 ~40 |

| 14 |  | 5 | 700 ~ 800 | 36 ~38 | 30~34 |

| 16 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| 25 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| >40 |  | 5 | 700 ~ 800 | 36~38 | 30 ~34 |

Hinweis: Das Material des geschweißten Teils ist Kohlenstoffstahl. Beim Schweißen von niedrig legiertem, hochfestem Stahl sollte der Strom um etwa 10% reduziert werden. Die detaillierten Abmessungen der Rillenform entsprechen den GB/T-Vorschriften 985.2-2008.

2) Temporäres Verfahren Trägerplatte Methode beidseitiges Schweißen.

Die Funktion der temporären Stützplatte besteht darin, das in den Spalt eingefüllte Flussmittel zu stützen. Beim Schweißen von geraden Nähten ist die Stützplatte ein Stahlband mit einer Dicke von 3~4mm und einer Breite von 30~50mm, oder Asbestseil und -pappe können ebenfalls als Stützen verwendet werden. Vor dem Schweißen der ersten Seite muss ein gewisser Spalt gelassen werden, um sicherzustellen, dass das feinkörnige Flussmittel eindringen kann.

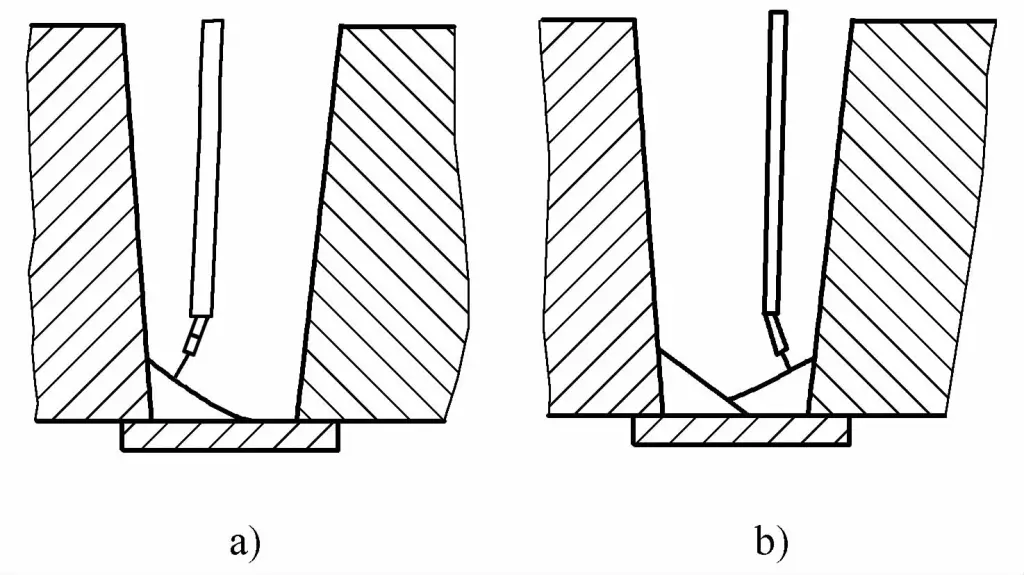

Nach dem Schweißen der ersten Seite drehen Sie das Werkstück um und entfernen die Unterlage, das Flussmittel im Spalt und die Schlackenschale an der Wurzel der Schweißnaht und fahren dann mit dem Schweißen der zweiten Seite fort. Siehe Tabelle 5-45 für Schweißparameter für das beidseitige Schweißen mit dem Flussmittelkissenverfahren. Verschiedene Formen von temporären Stützplatten sind in Abbildung 5-47 dargestellt.

a) Dünnes Stahlbandpolster

b) Asbest-Seilunterlage

c) Asbestplattenpolster

3) Aufhängung Methode doppelseitiges Schweißen.

Beim Schweißen mit der Suspensionsmethode wird keine Unterlage auf der Rückseite des Werkstücks angebracht, und es werden keine Hilfsmittel oder Vorrichtungen benötigt. Um den Verlust von geschmolzenem Metall durch den Spalt oder das Durchbrennen zu verhindern, ist eine strenge Kontrolle des Spalts erforderlich, und im Allgemeinen wird bei der Montage kein Spalt gelassen oder der Spalt ist ≤1 mm.

Die Schweißparameter auf der Vorderseite der Schweißnaht sollten kleiner sein, mit einer Einschweißtiefe von weniger als der Hälfte der Dicke des Werkstücks; nach dem Umdrehen des Werkstücks schweißen Sie die Rückseite, und um die Einschweißung zu gewährleisten, erhöhen Sie den Schweißstrom entsprechend, um sicherzustellen, dass die Einschweißtiefe 60%~70% der Dicke des Werkstücks erreicht. Siehe Tabelle 5-46 für die Schweißparameter des beidseitigen Überkopfschweißens.

Tabelle 5-46 Parameter für das beidseitige Schweißen von oben

| Werkstückdicke /mm | Drahtdurchmesser /mm | Reihenfolge der Schweißung | Schweißstrom /A | Schweißspannung /V | Schweißgeschwindigkeit /(m/h) |

| 6 | 4 | Direkt | 300~420 | 30 | 34.6 |

| Umgekehrt | 430 ~ 470 | 30 | 32. 7 | ||

| 8 | 4 | Direkt | 440 ~480 | 30 | 30 |

| Umgekehrt | 480 ~530 | 31 | 30 | ||

| 10 | 4 | Direkt | 530~570 | 31 | 27.7 |

| Umgekehrt | 590 ~ 640 | 33 | 27.7 | ||

| 12 | 4 | Direkt | 620~660 | 35 | 25 |

| Umgekehrt | 680~720 | 35 | 24.8 | ||

| 14 | 4 | Direkt | 680~720 | 37 | 24.6 |

| Umgekehrt | 730 ~ 770 | 40 | 22. 5 | ||

| 15 | 5 | Direkt | 800 ~ 850 | 34~36 | 38 |

| Umgekehrt | 850 ~ 900 | 36~38 | 26 | ||

| 17 | 5 | Direkt | 850 ~ 900 | 35~37 | 36 |

| Umgekehrt | 900 ~ 950 | 37~39 | 24 | ||

| 18 | 5 | Direkt | 850 ~ 900 | 36~38 | 36 |

| Umgekehrt | 900 ~ 950 | 38~40 | 24 | ||

| 20 | 5 | Direkt | 850 ~ 900 | 36~38 | 35 |

| Umgekehrt | 900 ~1000 | 38~40 | 24 | ||

| 22 | 5 | Direkt | 900 ~ 950 | 37~39 | 32 |

| Umgekehrt | 1000 ~1050 | 38~40 | 24 |

4) Stumpfschweißen dicker Bleche.

Wenn die Dicke des Werkstücks groß ist, wird meist das Mehrlagenschweißen verwendet. Der Querschnitt der Schweißraupe ist nur 70% des allgemeinen Unterpulverschweißverfahrens, und die Randschweißraupe muss für die Verschmelzung tangential zur Fase sein und entsprechend einen konkaven glatten Übergang bilden. Beim Schweißen der Deckfläche können Sie zuerst die Seiten der Fase schweißen, dann die mittlere Schweißraupe schweißen oder die Oberfläche nacheinander in einem Streifenmuster abdecken.

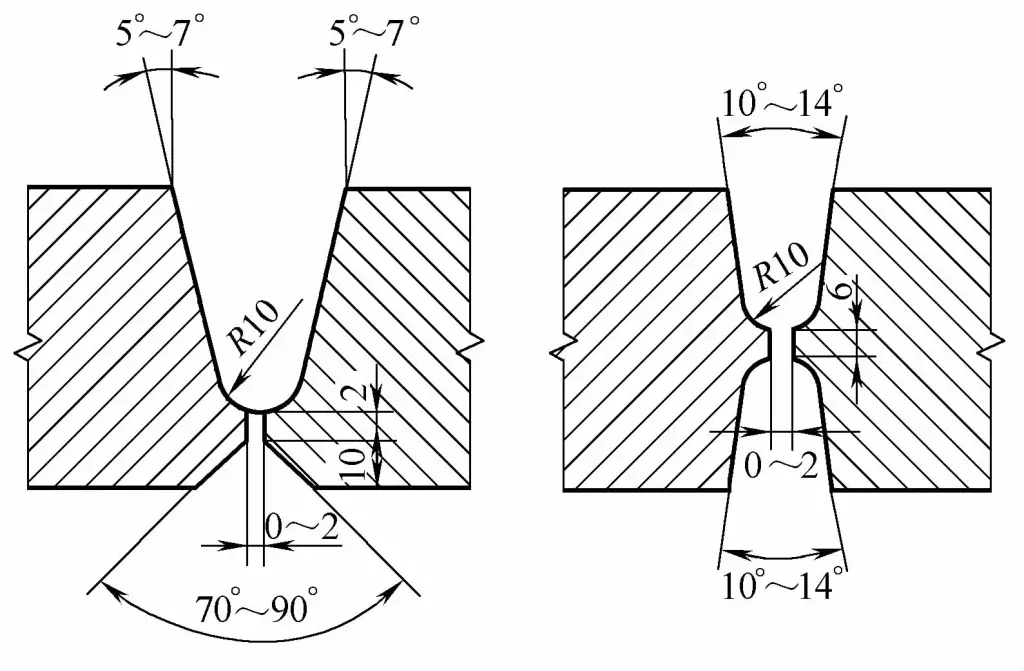

Die Rillenform für das Stumpfschweißen dicker Bleche. Für Schweißnähte mit einer Dicke von 22~36mm werden üblicherweise V-förmige (mit stumpfem Rand) oder X-förmige (mit stumpfem Rand) Nuten verwendet. Bei Schweißnähten mit einer Dicke von mehr als 38 mm ist es ratsam, U-förmige (mit stumpfer Kante), UV-förmige (mit stumpfer Kante) oder doppel-U-förmige (mit stumpfer Kante) Nuten zu verwenden, wie in Abbildung 5-48 dargestellt. Die Rillen sollten am besten mechanisch bearbeitet werden.

Wählen Sie ein Schweißpulver, das sich während des Schweißvorgangs leicht von Schlacke befreien und diese rechtzeitig zurückgewinnen lässt.

Verwenden Sie das Doppellagenschweißen mit einer schwenkbaren Stromdüse beim Eindrahtschweißen, die einen bestimmten Schwenkwinkel (≤6°) hat, der Schwenkwinkel der Stromdüse ist in Abbildung 5-49 dargestellt; beim Doppeldrahtschweißen schwenkt der vordere Draht, und der hintere Draht ist gerade.

Die Schweißparameter für die Dickblech-Tiefrille sind in Tabelle 5-47 angegeben.

Tabelle 5-47 Parameter für das Dickblech-Tiefrillenschweißen

| Drahtdurchmesser/mm | Schweißstrom/A | Lichtbogen Spannung /V | Schweissgeschwindigkeit /m/h | |

| AC | DC Verpolung | |||

| 4 | 600 ~700 | 36~38 | 34~36 | 25~30 |

| 5 | 700 ~ 800 | 38~42 | 36~40 | 28 ~32 |

(3) Verfahren zum Schweißen von Kehlnähten

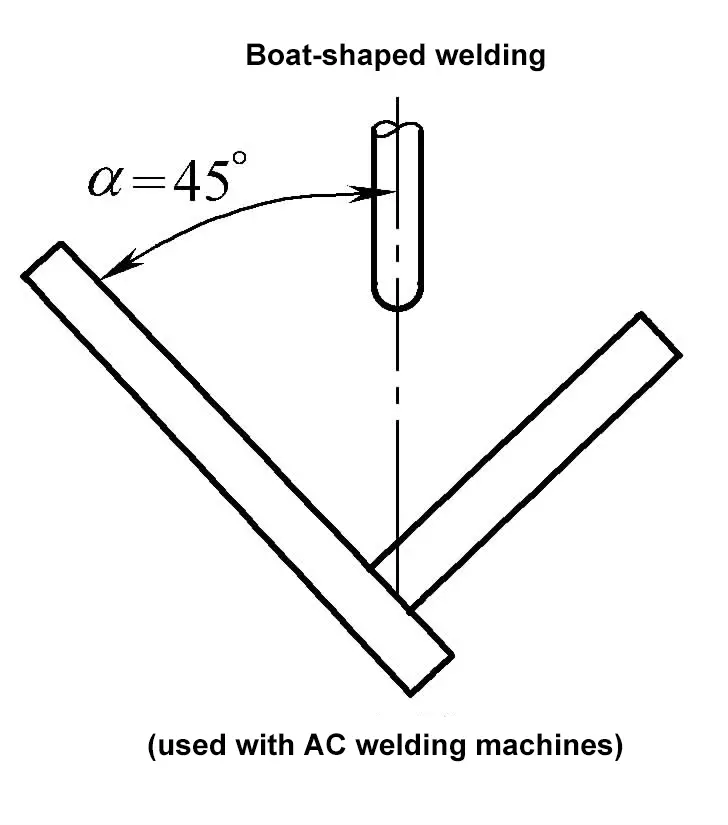

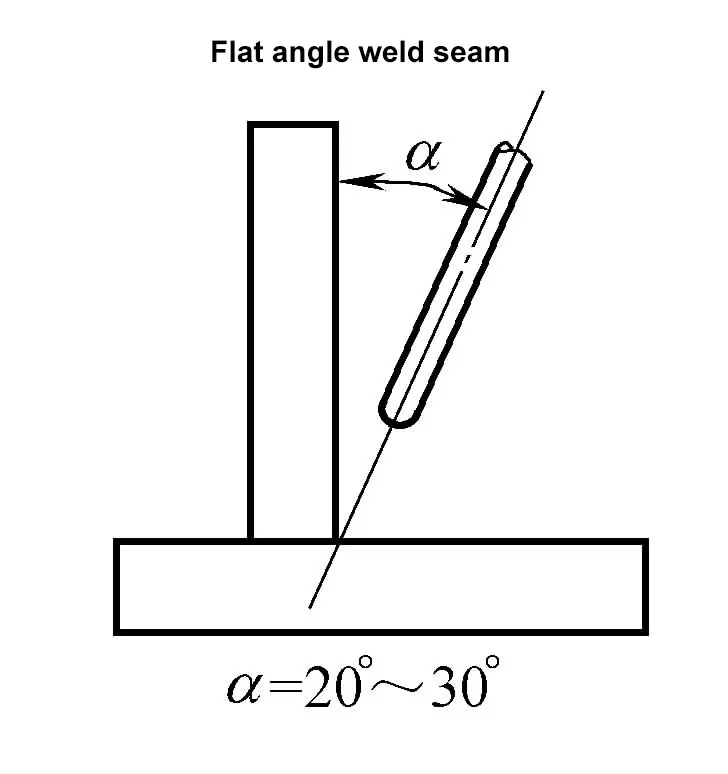

T-Stöße und Überlappverbindungen bilden Kehlnähte. Es können bootsförmige Schweißverfahren und Flachwinkelschweißverfahren verwendet werden, siehe Tabelle 5-48 für Referenzschweißparameter für das Unterpulverschweißen von Kehlnähten. Beim Flachwinkel-Querschweißen darf die maximale Länge der Schweißnaht ≤8 mm sein, da sonst Defekte wie Metallüberlauf und Unterschnitt auftreten.

Tabelle 5-48 Referenzschweißparameter für das Unterpulverschweißen von Kehlnähten

| Verfahren zum Schweißen | Schweißnaht Länge/mm | Drahtdurchmesser/mm | Schweißstrom/A | Lichtbogen Spannung/V | Schweißgeschwindigkeit/(cm/min) | Hinweis |

| 6 | 2 | 450 ~ 475 | 34 ~36 | 67 | Montagespalt <1,5 mm, andernfalls müssen Maßnahmen getroffen werden, um den Verlust von geschmolzenem Metall zu verhindern |

| 8 | 3 | 550~600 | 34~36 | 50 | ||

| 4 | 575~625 | 34~36 | 50 | |||

| 10 | 3 | 600~650 | 34~36 | 38 | ||

| 4 | 650~700 | 34~36 | 38 | |||

| 12 | 3 | 600~650 | 34~36 | 25 | ||

| 4 | 725~775 | 36~38 | 33 | |||

| 5 | 775~825 | 36~38 | 30 | |||

| 3 | 2 | 200 ~220 | 25~28 | 100 | DC-Schweißgerät |

| 4 | 2 | 280~300 | 28~30 | 92 | Feinkörniges Flussmittel HJ431 mit AC-Schweißgerät verwenden | |

| 3 | 350 | 28~30 | 92 | |||

| 5 | 2 | 375 ~ 400 | 30~32 | 92 | ||

| 3 | 450 | 28~30 | 92 | |||

| 4 | 450 | 28~30 | 100 | |||

| 7 | 2 | 375~400 | 30~32 | 47 | ||

| 3 | 500 | 30~32 | 80 | |||

| 4 | 675 | 32~35 | 83 |

(4) Verfahren zum Schweißen von Rundnähten

1) Reihenfolge der Schweißung:

In der Regel wird zuerst die innere, dann die äußere Umfangsnaht geschweißt, mit einer Überlappung von 30 mm an den Anfangs- und Endpunkten der Schweißung.

2) Auswahl des Offsets:

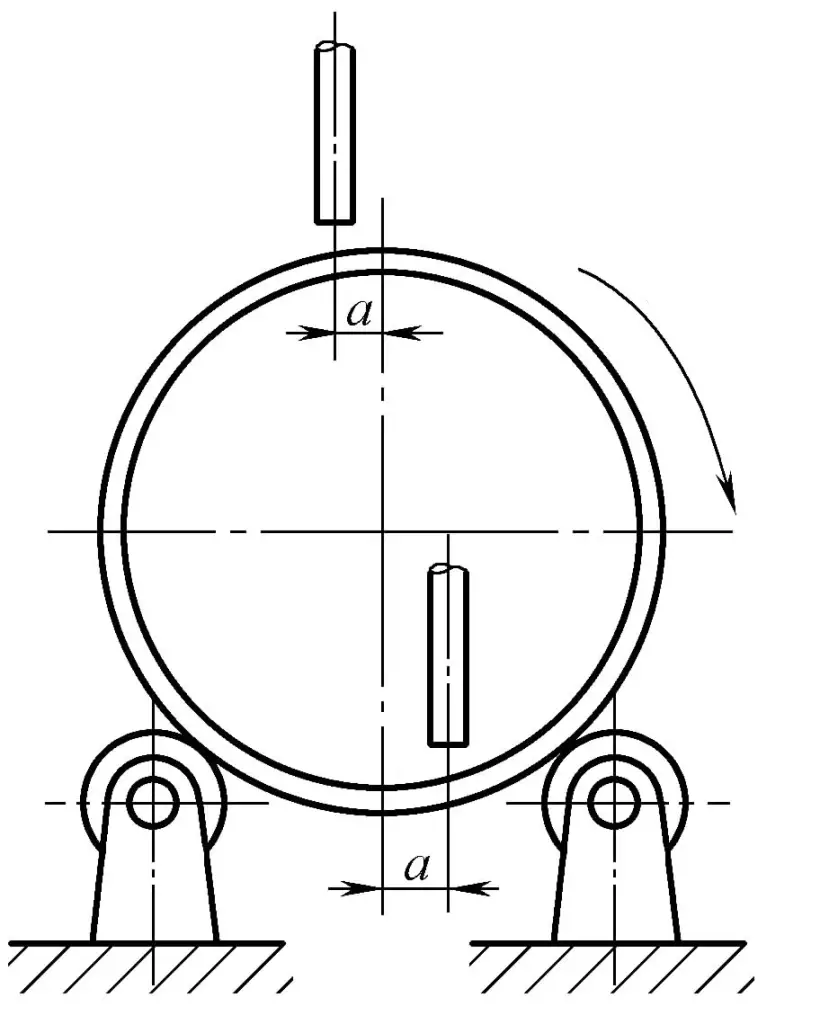

Beim automatischen Rundnahtschweißen sollte der Schweißdraht in Bezug auf die Mitte des Werkstücks entgegen der Drehrichtung des Werkstücks versetzt sein, wie in Abbildung 5-50 dargestellt, um eine gute Schweißnahtbildung zu gewährleisten. Der optimale Wert des Versatzes a sollte auch entsprechend der Qualität der Schweißnahtbildung angepasst werden. Die Auswahl des Schweißdrahtversatzes ist in Tabelle 5-49 dargestellt.

Tabelle 5-49 Auswahl des Schweißdrahtversatzes

| Durchmesser des Zylinders/mm | Versatz a/mm |

| 800~1000 | 20 ~25 |

| <1500 | 30 |

| <2000 | 35 |

| <3000 | 40 |