Schweißen

I. Grundsätze, Merkmale und Anwendungsbereich des Metallschutzgasschweißens

1. Prinzip des Metallschutzgasschweißens

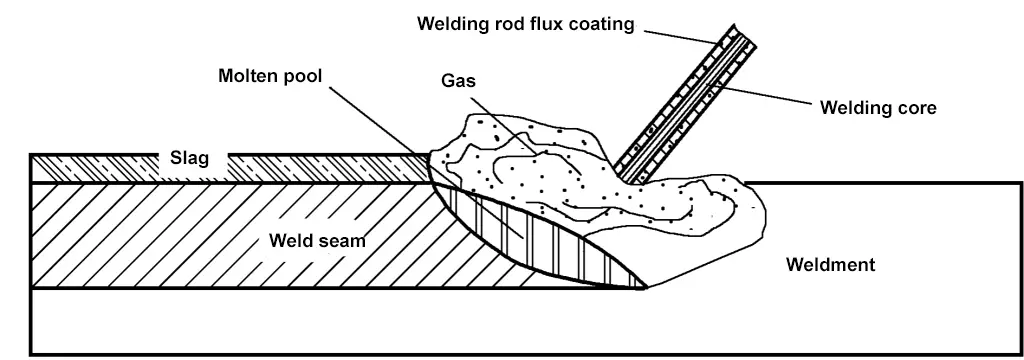

Das Schutzgasschweißen ist ein grundlegendes Schmelzschweißverfahren, bei dem die Elektrode manuell betätigt wird und der zwischen der Elektrode und dem Werkstück erzeugte Lichtbogen den Grundwerkstoff oder die Elektrode an der Schweißstelle erhitzt und schmilzt, um eine Schweißnaht zu bilden (siehe Abbildung 7-1).

2. Merkmale des Metallschutzgasschweißens

1) Das Verfahren ist flexibel und sehr anpassungsfähig. Während des Schweißens kann der manuelle Betrieb die Lichtbogenlänge, den Elektrodenwinkel, die Schweißgeschwindigkeit usw. steuern, die für verschiedene Metallmaterialien, Dicken, Strukturformen und Positionen geeignet sind.

2) Es ist einfach, die Schweißspannung zu verteilen und die Schweißverformung zu kontrollieren, indem man die Prozessabläufe ändert.

3) Im Vergleich zu Verfahren wie Schutzgasschweißen und UnterpulverschweißenDie Ausrüstung ist einfach, die Wartung ist bequem, und die Produktionskosten sind niedriger.

4) Geringe Produktionseffizienz, hohe Arbeitsintensität und Schweißqualität erfordern ein hohes Maß an Qualifikation und Erfahrung des Bedieners.

3. Anwendungsbereich des Metallschutzgasschweißens

Das Metallschutzgasschweißen ist in verschiedenen Bereichen der Volkswirtschaft weit verbreitet. Es kann zum Schweißen von Kohlenstoffstahl, niedrig legiertem Stahl, hitzebeständigem Stahl und rostfreiem Stahl verwendet werden. Es eignet sich auch zum Schweißen von hochlegiertem Stahl, Gusseisen, Nichteisenmetallen Metalleund unterschiedliche Stähle sowie für die Oberflächenbehandlung verschiedener metallischer Werkstoffe.

II. Elektroden und Grundsätze der Elektrodenauswahl

Eine Elektrode ist ein mit Flussmittel beschichteter Schweißwerkstoff, der beim Schutzgasschweißen verwendet wird. Beim Schweißen erfüllt die Elektrode zwei Funktionen: als Elektrode und als Schweißzusatzwerkstoff, der schmilzt und mit dem Grundwerkstoff verschmilzt, um eine Schweißnaht zu bilden.

Es gibt viele Arten von Elektroden, jede mit ihrem eigenen Anwendungsbereich. Die richtige Auswahl der Elektroden hat einen erheblichen Einfluss auf die Schweißqualität, die Produktkosten und die Arbeitsproduktivität. Die folgenden Grundsätze sollten bei der Auswahl von Elektroden beachtet werden:

1) Wählen Sie nach den mechanischen Eigenschaften und der chemischen Zusammensetzung des Grundmaterials. Beim Schweißen von Grundwerkstoffen wie Stahl mit niedrigem Kohlenstoffgehalt, Stahl mit mittlerem Kohlenstoffgehalt oder gewöhnlichem niedrig legiertem Stahl ist eine Elektrode mit entsprechender Festigkeit zu wählen, um sicherzustellen, dass die Schweißnaht die gleiche Leistung wie der Grundwerkstoff aufweist.

2) Für wichtige Konstruktionen, die eine hohe Zähigkeit und Duktilität in der Schweißnaht erfordern, oder für Stähle mit hoher Rissneigung und hoher Steifigkeit, wählen Sie basische Elektroden, Elektroden mit hoher Zähigkeit oder sogar Elektroden mit extrem niedrigem Wasserstoffgehalt.

3) Bei der Auswahl von Elektroden zum Schweißen von rostfreiem Stahl, Molybdän und hitzebeständigem Chrom-Molybdän-Stahl oder zum Auftragschweißen ist zunächst die besondere Leistungsfähigkeit der Schweißverbindung zu gewährleisten, wobei die chemische Zusammensetzung und die Art des Schweißgutes gleich oder ähnlich dem Grundwerkstoff sein müssen.

4) Zum Schweißen von Mischverbindungen zwischen kohlenstoffarmen Stählen und niedrig legierten Stählen ist eine Elektrode mit einer niedrigeren Festigkeitsstufe zu wählen.

4) Zum Schweißen von Mischverbindungen zwischen kohlenstoffarmen Stählen und niedrig legierten Stählen ist eine Elektrode mit einer niedrigeren Festigkeitsstufe zu wählen.

5) Wählen Sie die Elektroden auf der Grundlage der vorhandenen Ausrüstung und der baulichen Gegebenheiten aus. Verwenden Sie vorzugsweise Elektroden, die sowohl für Wechsel- als auch für Gleichstrom geeignet sind. Wenn die schräge Oberfläche des Werkstücks schwer zu reinigen ist, sind saure Elektroden zu verwenden, die stark oxidierend und unempfindlich gegen Rost und Ölflecken sind; in geschlossenen Behältern oder unter Bedingungen mit schlechter Belüftung sind saure Elektroden zu verwenden, die beim Schweißen weniger schädliche Gase freisetzen.

6) Berücksichtigen Sie die Rissbeständigkeit des Schweißguts. Wenn die geschweißte Struktur eine hohe Steifigkeit, große Dicke und komplexe Form hat, verwenden Sie rissfeste basische Elektroden mit niedrigem Wasserstoffgehalt.

7) Wenn die geschweißten Teile Vibrations- oder Stoßbelastungen ausgesetzt sind, sind zusätzlich zur Gewährleistung der Festigkeit basische Elektroden mit besserer Plastizität und Zähigkeit zu verwenden.

8) Versuchen Sie bei der Auswahl auf der Grundlage von vereinfachten Verfahren, Produktivität und Kosteneffizienz Elektroden zu verwenden, die weniger Staub und Schaden verursachen und kostengünstig sind. Verwenden Sie für geschweißte Teile mit hohem Schweißaufwand größere, effizientere Elektroden, wie z. B. Hochleistungselektroden aus rostfreiem Stahl und Schwerkraftelektroden, und stellen Sie gleichzeitig die Schweißleistung sicher.

III. Klassifizierung und Vorbeugung von Restverformungen beim Schweißen

Ungleichmäßige Erwärmung und Schrumpfung während des Schweißvorgangs sind die Hauptursachen für Eigenspannungen, und Eigenspannungen sind die Hauptursache für strukturelle Verformungen.

1. Klassifizierung der Restverformung beim Schweißen

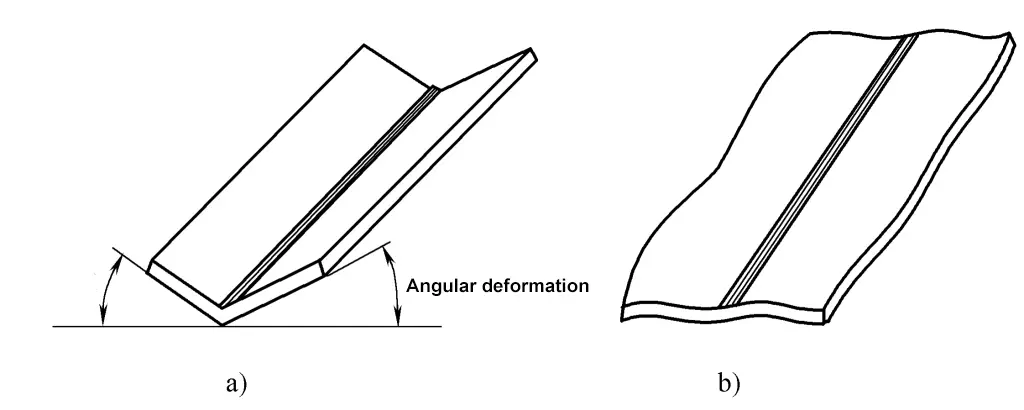

In der Praxis ist die Verformung von geschweißten Strukturen recht komplex. Je nach Auswirkung der Restverformung beim Schweißen auf die gesamte Struktur kann sie in zwei Kategorien unterteilt werden: die eine ist die lokale Verformung, die in einigen Teilen der geschweißten Struktur auftritt, wie in Abbildung 7-2 dargestellt; die andere ist die Gesamtverformung, die Veränderungen in Form und Größe der gesamten geschweißten Struktur verursacht, wie in Abbildung 7-3 dargestellt.

a) Winklige Verformung

b) Gewellte Kantenform

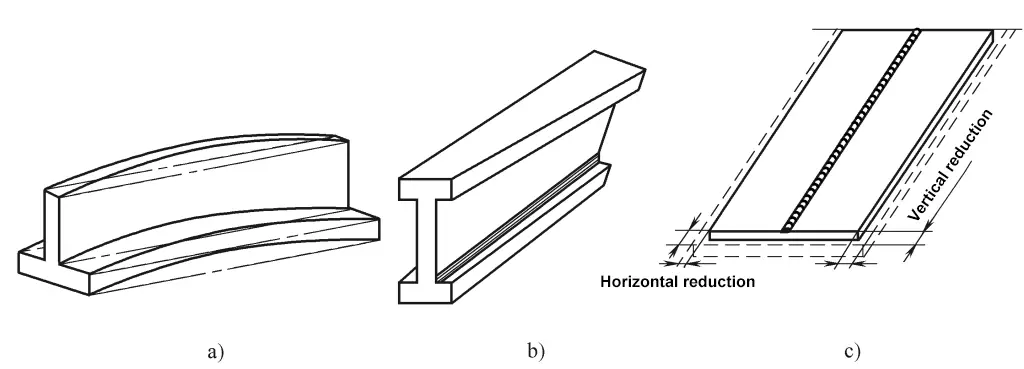

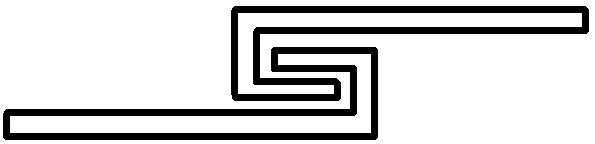

Je nach den Merkmalen der Restverformung beim Schweißen kann diese in sechs Grundformen der Verformung unterteilt werden: Schrumpfungsverformung, Winkelverformung, Biegeverformung, Wellenverformung, Torsionsverformung und Verformung durch Fluchtungsfehler, wie in den Abbildungen 7-2 und 7-3 dargestellt.

a) Biegeverformung

b) Torsionsverformung

c) Schrumpfungsverformung

2. Maßnahmen zur Vermeidung von Restverformungen beim Schweißen

Um die Restverformung beim Schweißen zu kontrollieren, sollten die folgenden, häufig verwendeten Maßnahmen aus der Sicht des Prozesses betrachtet werden:

(1) Verwenden Sie eine vernünftige Montageschweißfolge

1) Symmetrisches Schweißverfahren für symmetrische Schweißnähte verwenden

Da das Schweißen immer in einer bestimmten Reihenfolge erfolgt, nimmt mit dem Fortschreiten des Schweißvorgangs auch die Steifigkeit der Struktur zu. Daher neigen die Schweißnähte, die zuerst geschweißt werden, zur Verformung der Struktur. Selbst wenn die Struktur der Schweißnähte symmetrisch ist, kommt es also nach dem Schweißen zu einer Verformung. Der Zweck des symmetrischen Schweißens besteht darin, die durch die erste Schweißnaht verursachte Verformung zu überwinden oder zu verringern, wenn die Steifigkeit des geschweißten Teils gering ist.

2) Schweißen Sie bei asymmetrischen Schweißnähten zuerst die Seite mit weniger Nähten

Bei Strukturen mit asymmetrischen Schweißnähten schweißen Sie zuerst die Seite mit weniger Schweißnähten und dann die Seite mit mehr Schweißnähten. Dadurch kann die Verformung durch die spätere Schweißung die Verformung der früher geschweißten Seite ausgleichen und die Gesamtverformung verringern.

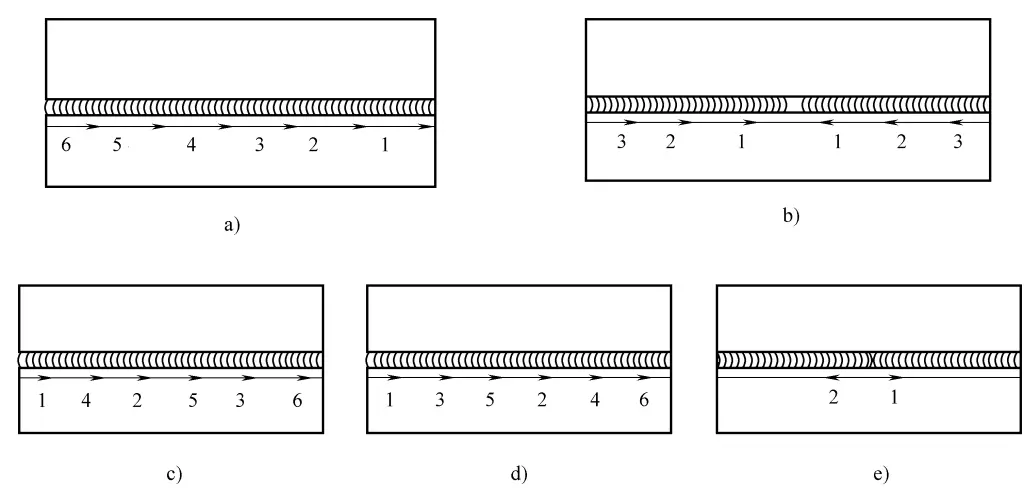

3) Verwendung verschiedener Schweißsequenzen zur Kontrolle der Schweißverformung

Bei langen Schweißnähten in Bauwerken führt das kontinuierliche Durchschweißen zu erheblichen Verformungen. Dies liegt nicht nur an der Schweißrichtung, sondern auch daran, dass die Schweißnaht über einen langen Zeitraum erhitzt wird. Wenn möglich, kann die Verformung durch lokale Schweißnähte reduziert werden, indem das kontinuierliche Schweißen in ein segmentiertes Schweißen umgewandelt und die Schweißrichtung entsprechend geändert wird. Wie in Abbildung 7-4 dargestellt.

a) Step-Back-Schweißverfahren

b) Center-Step-Back-Schweißverfahren

c) Skip-Schweißverfahren

d) Alternierendes Schweißverfahren

e) Stumpfschweißverfahren im Mittelteil

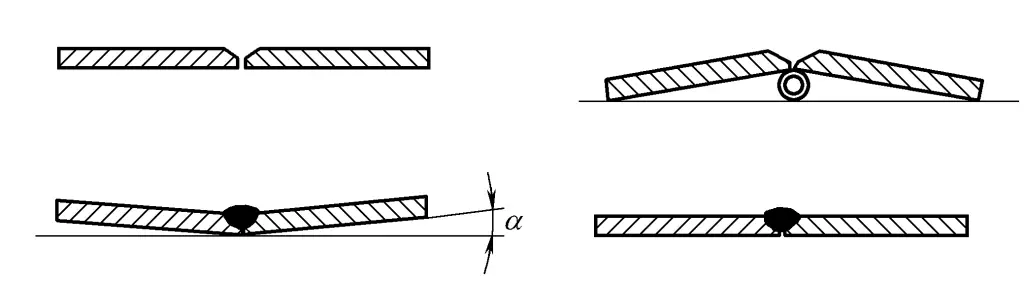

(2) Methode der Gegenverformung

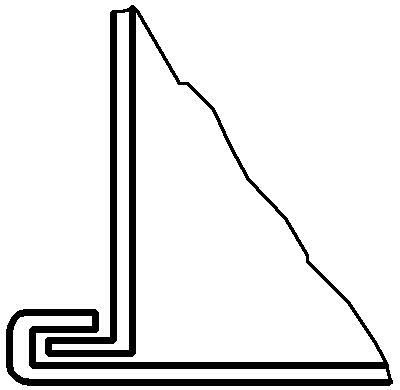

Entsprechend dem Verformungsmuster der Schweißnaht wird die Schweißnaht im Voraus künstlich in eine Verformung entgegengesetzt zur Schweißverformungsrichtung gebracht, um der Schweißverformung entgegenzuwirken. Diese Methode wird als Gegenverformungsmethode bezeichnet (auch als Vorbehaltsmethode bekannt). Die Anwendung dieser Methode erfordert Erfahrung in der Vorhersage der Größe der Gegenverformung, und der Winkel der Gegenbiegung sollte kontrolliert werden, nicht zu klein oder zu groß. Die in Abbildung 7-5 gezeigte Y-förmige Nutstumpfschweißung ist ein Beispiel für die Kontrolle der Winkelverformung durch die Gegenverformungsmethode.

(3) Starre Fixierungsmethode

Das Ausmaß der Verformung des Schweißteils hängt von der Steifigkeit der Struktur ab; je größer die Steifigkeit, desto geringer die Verformung nach dem Schweißen, und die Steifigkeit der Struktur hängt hauptsächlich von der Form und Größe der Struktur ab. In Bezug auf die Fähigkeit der Struktur, Zug- oder Druckbelastungen standzuhalten, hängt die Größe der Steifigkeit von der Größe der Querschnittsfläche ab.

Je größer die Querschnittsfläche ist, desto größer ist die Steifigkeit und die Fähigkeit, Verformungen zu widerstehen. Daher weisen dicke Stahlbleche nach dem Schweißen eine geringere Verformung auf als dünne Stahlbleche.

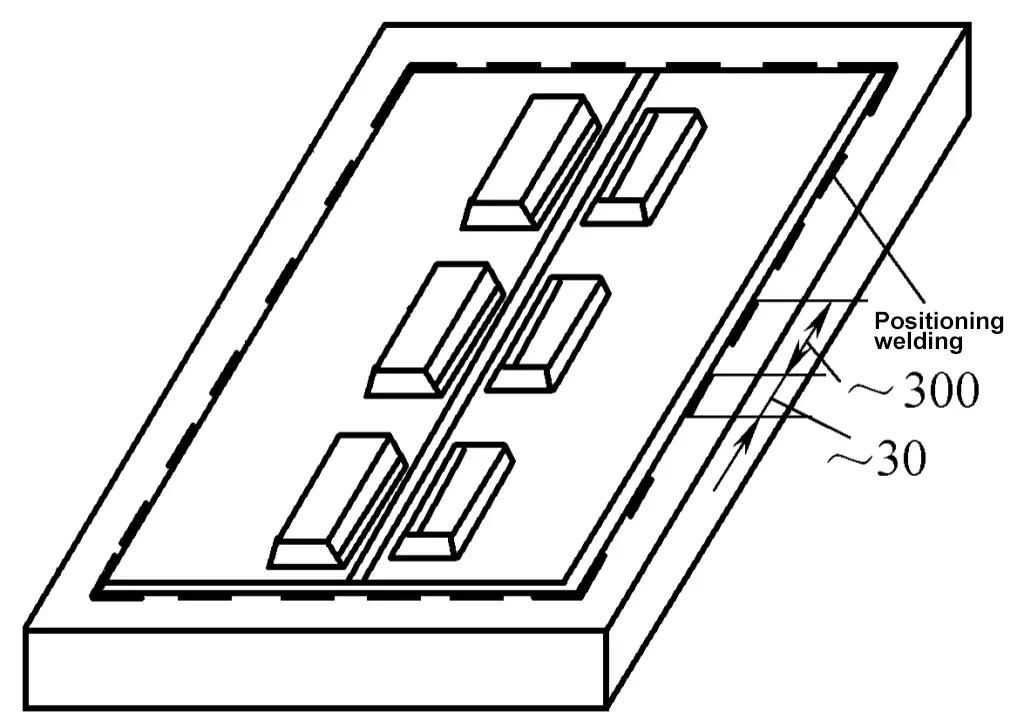

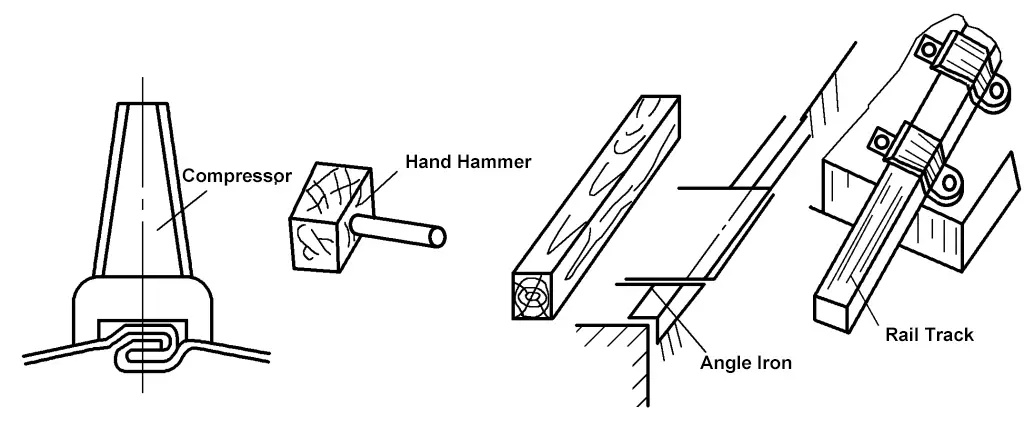

Die Methode der starren Befestigung besteht darin, bei Bauteilen, die selbst keine ausreichende Steifigkeit aufweisen, Zwangsmaßnahmen zu ergreifen oder auf Vorrichtungen mit hoher Steifigkeit zurückzugreifen, um den Grad der Verformung nach dem Schweißen zu begrenzen und zu verringern. Bei dieser Methode können die festen Vorrichtungen erst nach vollständiger Abkühlung des Schweißteils entfernt werden. Die Abbildungen 7-6 bis 7-8 zeigen Beispiele für verschiedene geschweißte Strukturen, bei denen die starre Fixierung zur Verringerung der Schweißverformung eingesetzt wurde.

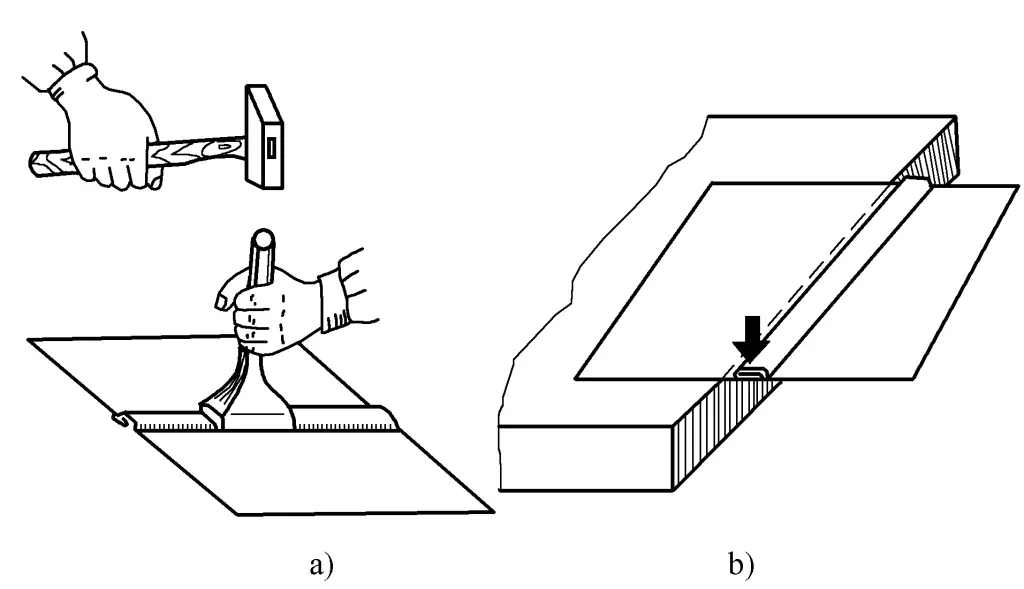

1) Verwenden Sie schwere Gegenstände zum Andrücken oder verwenden Sie Heftschweißen zur Positionierung. Diese Methode eignet sich für das Schweißen von dünnen Blechen, wobei das Blech durch Heftschweißen fest mit der Plattform oder dem Rahmen verschweißt wird und schwere Gegenstände auf beiden Seiten der Schweißnaht platziert werden. Nachdem die Schweißnaht vollständig abgekühlt ist, werden die schweren Gegenstände entfernt und die Heftschweißpunkte abgekratzt, um die Verformung zu verringern. Wie in Abbildung 7-6 dargestellt.

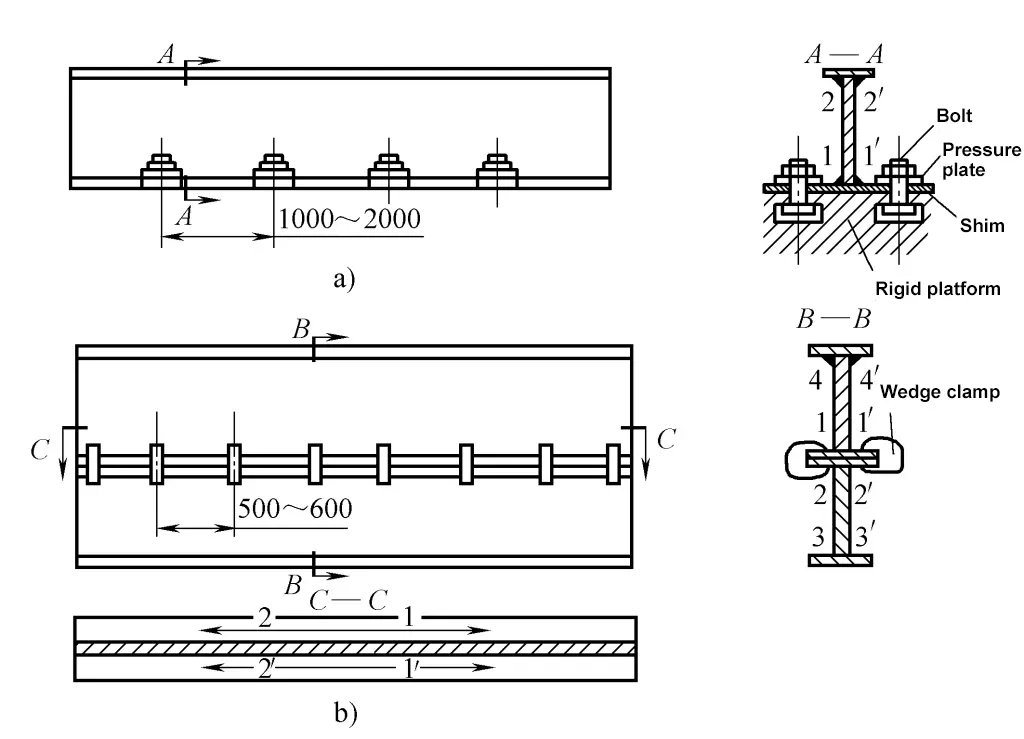

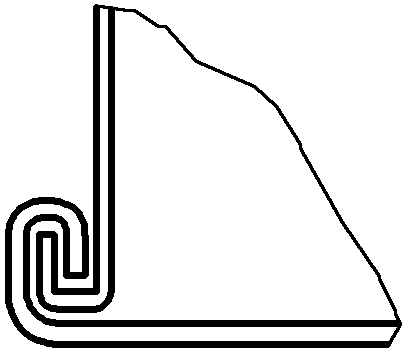

2) Verwenden Sie Vorrichtungen zur Fixierung. Wie in Abbildung 7-7a gezeigt, werden die Flansche vor dem Schweißen des I-Trägers fest mit der Plattform verschraubt, wobei die Steifigkeit der Plattform genutzt wird, um die Winkelverformung und die Biegeverformung nach dem Schweißen zu verringern.

Wenn die Bedingungen die Anwendung der obigen Methode einschränken, kann auch die in Abbildung 7-7b gezeigte Methode angewandt werden, bei der zwei I-Träger miteinander verbunden werden, wobei die beiden Flansche mit Hilfe von Keilklemmen zusammengezogen werden, um die Steifigkeit des I-Rahmens zu erhöhen und die Verformung nach dem Schweißen zu verringern. Diese Methode wird auch häufig beim Montageschweißen von Sockeln, Rahmen und anderen Bauteilen verwendet.

a) Ein I-Träger

b) Kombination von zwei I-Trägern

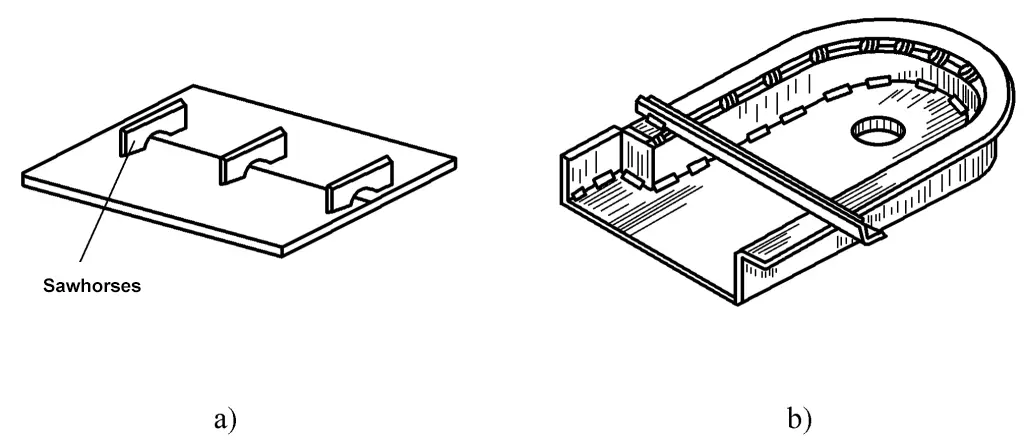

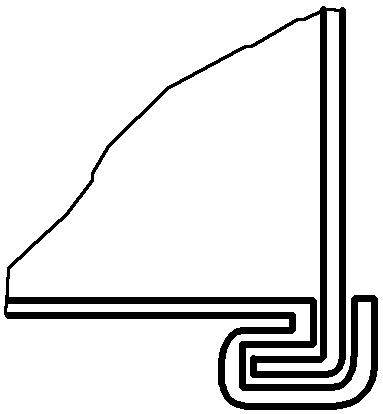

3) Verwendung von "Sägeböcken" oder temporären Stützen zur Fixierung. Beim Stumpfschweißen von Stahlplatten kann auch die Methode der Fixierung mit "Sägeböcken" verwendet werden, um die Verformung zu kontrollieren; dies ist eine einfache und zuverlässige Methode, die in der Produktion weit verbreitet ist. Für allgemeine kleine Schweißteile kann auch die Methode der starren Befestigung mit temporären Stützen verwendet werden, wie in Abbildung 7-8 dargestellt.

a) Fixierungsmethode mit "Sägeböcken"

b) Befestigungsmethode mit temporären Stützen

Es ist zu beachten, dass die Schweißverformung bei starrer Fixierung zwar wirksam kontrolliert wird, aber aufgrund der großen Zwänge, denen die Struktur unterliegt, erhebliche innere Spannungen entstehen. Daher ist die starre Fixierung nur für Schweißteile mit guter Schweißbarkeit geeignet. Bei Stahl mit mittlerem Kohlenstoffgehalt und legiertem Stahl mit schlechter Schweißbarkeit sollte die starre Fixierung nicht zum Schweißen verwendet werden, um Risse zu vermeiden.

Darüber hinaus ist die Wahl einer angemessenen Schweißverfahren und Parameter können ebenfalls die Schweißverformung verringern. So kann beispielsweise die Verwendung von konzentrierter Wärme, einer schmalen Wärmeeinflusszone CO, Schutzgasschweißen, Plasmaschweißen anstelle von Gasschweißen und Metallschutzgasschweißen die Schweißverformung verringern; die Verwendung kleinerer Schweißparameter zur Verringerung der Wärmezufuhr kann ebenfalls die Schweißverformung verringern.

Nieten

I. Grundsätze des Nietens

Unter Nieten versteht man das Verbinden von zwei oder mehr Teilen aus gleichen oder unterschiedlichen Materialien mit Nietlöchern, die mit Hilfe von Nietwerkzeugen und -geräten zu einem Ganzen verarbeitet werden, wobei die Verformung von Nieten bei Raumtemperatur oder nach Erwärmung genutzt wird.

Der allgemeine Arbeitsablauf beim Nieten ist wie folgt:

1) Verwenden Sie Bohren, Reiben, Räumen und Aufbohren, um Nietlöcher an den Verbindungsteilen zu bearbeiten.

2) Wählen Sie den Montagebezug für die Positionierung der genieteten Teile entsprechend den Größenanforderungen der Konstruktionszeichnung.

3) Richtiges Auswählen von Nieten, die den technischen Anforderungen entsprechen.

4) Bestimmen Sie die Nietgeräte und Werkzeuge.

5) Führen Sie die Nietvorgänge Brennen, Verbinden, Gewindeschneiden und Aufsetzen aus.

6) Prüfung der Nietqualität.

Das Nieten zeichnet sich durch einfache Prozessausrüstung, gleichmäßige und zuverlässige Spannungsverteilung, minimale Verformung nach der Montage, hohe Festigkeit, einfache Qualitätskontrolle, bequeme Inspektion, nicht zum Lösen neigende Verbindungen, lange Lebensdauer sowie einfache Wartung und Inspektion aus. Es handelt sich um eine unlösbare Verbindung, die häufig bei Verbindungen eingesetzt wird, die großen Stoß- und Vibrationsbelastungen, schlechter Schweißbarkeit oder nichtmetallischen Werkstoffen standhalten müssen.

Mit der Entwicklung der industriellen Technologie wurde das Nieten aufgrund seiner Nachteile wie Mehrfachbearbeitung, hoher Arbeitsaufwand, Lärm und geringe Arbeitseffizienz allmählich durch Schweißen und Kleben ersetzt, ist aber in Branchen wie der Automobil-, Luftfahrt-, Messgeräte-, Brücken- und Bauindustrie immer noch weit verbreitet.

II. Klassifizierung und Anwendungsbereich des Nietverfahrens

1. Arten von Nieten

Je nach der Arbeitsleistung der Bauteile und dem Anwendungsbereich kann das Nieten unterteilt werden in:

(1) Starke Nieten

Die Nieten und Bauteile müssen lediglich eine ausreichende Festigkeit aufweisen, um großen Belastungen standhalten zu können, ohne dass besondere Anforderungen an die Dichtigkeit der Verbindung gestellt werden. Wie z. B. Brücken, Balken, Fahrzeuge, Türme und andere Fachwerkkomponenten.

(2) Dichtes Nieten

Erfordert nicht nur eine ausreichende Festigkeit der Verbindung, um bestimmten Kräften standzuhalten, sondern auch eine gute Dichtheit der Verbindung, um sicherzustellen, dass unter bestimmten Drücken keine Flüssigkeiten oder Gase austreten. Diese Art der Vernietung wird häufig bei Bauteilen von Hochdruckbehältern, wie Kesseln, Gastanks usw., verwendet.

(3) Dichtes Nieten

Die Verbindung hält keinen großen Kräften stand, sie erfordert nur eine hohe Dichtheit, um Wasser- und Luftleckagen zu verhindern. Sie wird meist bei der Verbindung von dünnwandigen Behälterkomponenten wie Wassertanks, Öltanks usw. verwendet.

2. Formen von Nieten

Je nach den unterschiedlichen Positionen der verbundenen Teile werden drei Formen unterschieden: Überlappungs-, Stoß- und Eckverbindungen.

(1) Runde

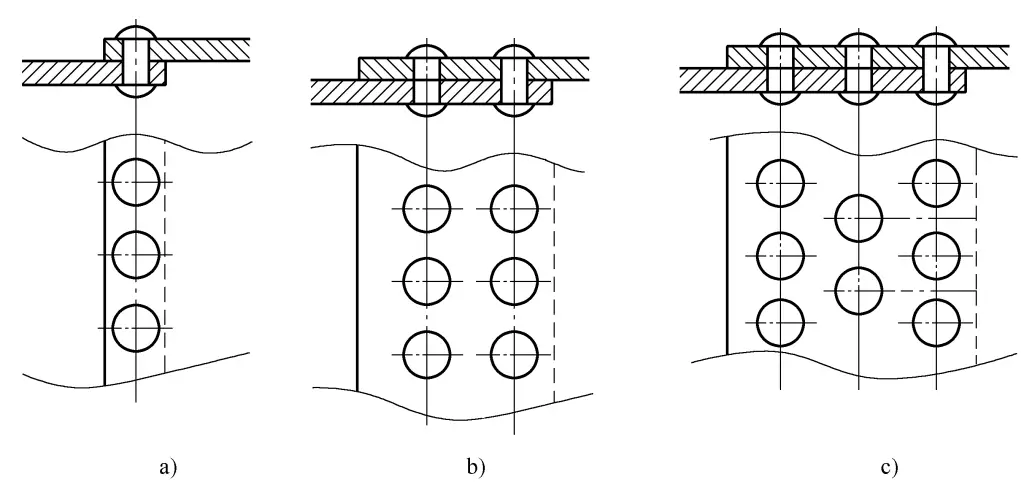

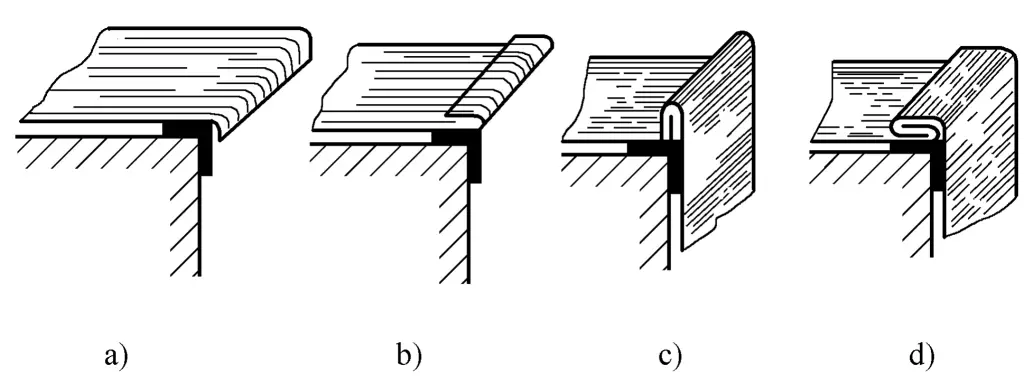

Ein Blech wird auf ein anderes Blech genietet, wie in Abbildung 7-9 dargestellt.

a) Einreihig

b) Doppelreihe

c) Mehrere Zeilen

(2) Stumpfes Gelenk

Beim Nieten werden die Verbindungsstellen zweier Bleche auf einer Ebene platziert und mit einer Deckplatte als Verbindungselement zusammengefügt. Es gibt zwei Arten von Deckblechen: einfache und doppelte, die je nach Anzahl der Nietreihen in einreihige, zweireihige und mehrreihige unterteilt werden. Die Anordnung der Nieten kann entweder parallel oder versetzt sein, wie in Abbildung 7-10 dargestellt.

a) Einreihig, einfache Abdeckplatte

b) Zweireihig, doppelte Abdeckplatte

c) Stumpfes Winkeleisen

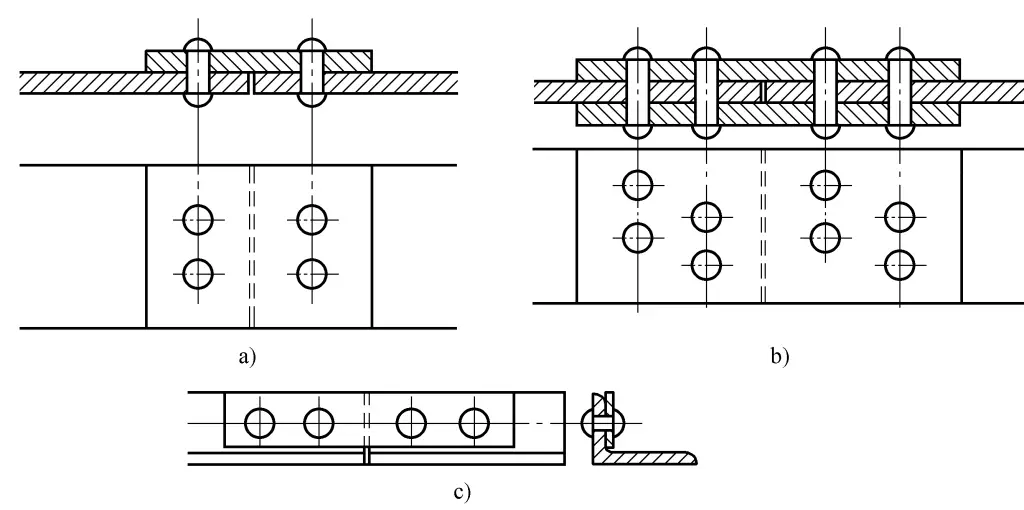

(3) Eckverbindung

Verbindet zwei Platten, die senkrecht oder in einem bestimmten Winkel zueinander stehen, in der Regel unter Verwendung von Winkeleisen als Verbindungselement, erhältlich in einseitiger und doppelseitiger Ausführung, wie in Abbildung 7-11 dargestellt.

a) Einseitige Eckverbindung

b) Beidseitiges winkeliges Andocken

III. Grundlegende Parameter der Nietanordnung

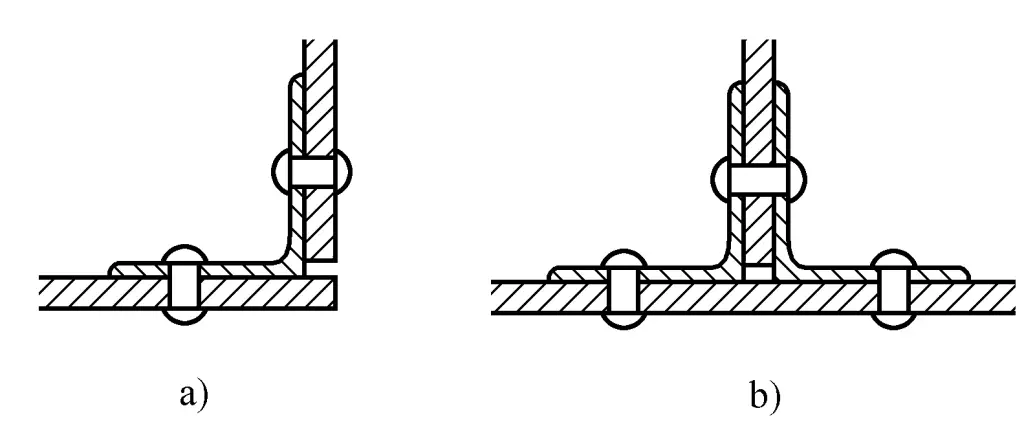

Die Grundparameter beziehen sich auf den Nietabstand, den Reihenabstand und den Randabstand, wie in Abbildung 7-12 dargestellt.

1) Nietabstand t: Der Abstand zwischen den Mittelpunkten von zwei benachbarten Nieten in derselben Reihe.

2) Reihenabstand c: Der Abstand zwischen den Mittelpunkten von zwei benachbarten Nietreihen.

3) Randabstand e: Der Abstand zwischen der äußersten Nietreihe und dem Rand der Arbeitsplatte.

Bestimmung der Parameter der Nietanordnung auf Stahlplatten, siehe Tabelle 7-1.

Tabelle 7-1 Bestimmung der Parameter der Nietanordnung auf Stahlplatten

| Name | Standort und Ausrichtung | Maximal zulässiger Abstand (nehmen Sie das Minimum der beiden Werte) | Zulässiger Mindestabstand | |

| Nietabstand t oder Teilung c | Äußere Reihe | 8d 0 oder 12δ | 3d0 | |

| Mittlere Reihe | Bauteil unter Druck | 12d 0 oder 18δ | ||

| Bauteil unter Druck | 16d 0 oder 24δ | |||

| Marge e | Parallel zur Lastrichtung e 1 | 4d 0 oder 8δ | 2d0 | |

| Richtung rechtwinklig zur Last e 2 | Scharfkantig | 1.5d0 | ||

| Rollende Kante | 1.2d0 | |||

Anmerkung: d 0 ist der Durchmesser des Nietlochs; δ ist die Dicke des dünneren Blechs

IV. Bestimmung von Nieten und deren Durchmesser, Länge und Lochgröße

1. Nieten

Ein Niet besteht aus einem Nietkopf und einem zylindrischen Schaft, wobei der Nietkopf oft aus Gesenken geschmiedet wird und in Voll- und Hohlnieten erhältlich ist. Vollniete werden in verschiedene Formen unterteilt, z. B. Rundkopf, Senkkopf, Halbsenkkopf, Flachkegelkopf und Flachkopf; Hohlniete sind leicht und bequem zu vernieten, haben aber eine geringe Kopfstärke und eignen sich für weniger belastete Strukturen.

Gemäß GB/T116-1986 umfassen Stahlnieten Q215, Q235, ML2, ML3, 10, 15, Kupfernieten T3, H62 und Aluminiumnieten L3, LY1, LY10, LF10 (verwenden Sie die neuen Materialsorten, die den nationalen Standardvorschriften für Nieten entsprechen).

Da der Niet während des Nietvorgangs einer erheblichen plastischen Verformung standhalten muss, muss das Nietmaterial eine gute Plastizität aufweisen. Aus diesem Grund müssen Nieten, die durch Kaltstauchen hergestellt werden, geglüht werden. Entsprechend den Anforderungen sollten die Niete Schmiedbarkeitstests und mechanische Festigkeitsprüfungen wie Zug- und Schertests unterzogen werden. Die Oberfläche des Nietes darf keine Mängel aufweisen, die seine Verwendung beeinträchtigen.

2. Nietdurchmesser

Der Nietdurchmesser wird durch die Dicke des Verbindungsblechs entsprechend den strukturellen Festigkeitsanforderungen bestimmt, und die Beziehung zwischen der Bauteilblechdicke δ und dem Nietdurchmesser d ist im Allgemeinen wie folgt:

1) Für ein- und zweireihige Überlappungsverbindungen, d≈2δ.

2) Bei ein- und zweireihigen Deckplattenanschlüssen, d≈(1,5~1,75)δ.

Der Nietdurchmesser kann auch nach Tabelle 7-2 bestimmt werden.

Tabelle 7-2 Bestimmung des Nietdurchmessers (Einheit: mm)

| Blechdicke δ | 5~6 | 7~9 | 9.5 ~12.5 | 13 ~18 | 19 ~24 | >25 |

| Nietdurchmesser d | 10 ~12 | 14 ~25 | 20 ~22 | 24~27 | 27~30 | 30 ~36 |

Bei der Bestimmung des Nietdurchmessers in Abhängigkeit von der Blechdicke sind die folgenden Grundsätze zu beachten:

1) Beim Läppen von Blechen mit ähnlicher Dicke wird die Dicke des dickeren Blechs zugrunde gelegt.

2) Beim Läppen von Blechen mit deutlich unterschiedlichen Dicken ist die Dicke des dünneren Blechs zu verwenden.

Bei der Verbindung von Platten und Profilen ist die durchschnittliche Dicke beider Teile zu berücksichtigen.

Die Gesamtdicke der verbundenen Teile sollte das 5-fache des Nietdurchmessers nicht überschreiten.

3. Nietlänge

Die Qualität der Nietung hängt direkt mit der gewählten Länge des Nietstabs zusammen. Ist die Stange zu lang, ist der Nietkopf zu groß, und die Stange kann sich verbiegen. Ist die Stange zu kurz, wird sie nicht ausreichend gestaucht, und der Nietkopf wird nicht vollständig geformt, was die Festigkeit und Dichtigkeit der Nietung stark beeinträchtigt.

Die Nietlänge sollte auf der Grundlage von Faktoren wie der Gesamtdicke der zu verbindenden Teile, dem Abstand zwischen dem Loch und dem Stangendurchmesser sowie dem Nietverfahren bestimmt werden. Die Länge des Nietstabs mit einem Standard-Lochdurchmesser kann mit der folgenden Formel berechnet werden:

Rundkopfniet L = (1,65 ~ 1,75)d + 1,1∑δ

Senkkopfniet L = 0,8d + 1,1∑δ

Halbversenkter Niet L = 1,1d + 1,1∑δ

- L - Länge der Nietstange (mm);

- d - Durchmesser der Nietstange (mm);

- Gesamtlänge der angeschlossenen Teile (∑δ) in mm.

Die oben berechneten Nietlängen sind Näherungswerte; die tatsächliche Länge des Nietstabs für die Massennietung muss nach dem Probenieten ermittelt werden.

4. Bestimmung des Nietlochdurchmessers

Die Passung zwischen dem Nietlochdurchmesser und dem Niet sollte auf der Grundlage verschiedener Methoden des Kalt- und Warmnietens bestimmt werden.

Beim Kaltnieten lässt sich der Schaft nicht so leicht verdrehen, und um die Festigkeit der Verbindung zu gewährleisten, sollte der Lochdurchmesser in etwa dem Schaftdurchmesser entsprechen.

Beim Warmnieten dehnt sich der Niet durch die Hitze aus und verdickt sich, bleibt aber biegsam; um das Einsetzen zu erleichtern, sollte die Differenz zwischen dem Lochdurchmesser und dem Schaftdurchmesser etwas größer sein. Siehe Tabelle 7-3 für Standard-Lochdurchmesser. Bei mehrlagigen Blechen, die fest vernietet werden, sollte der Bohrdurchmesser um 1~2mm entsprechend der Standardlochgröße reduziert werden, und bei zylindrischen Bauteilen müssen die Löcher vor dem Biegen gebohrt werden, und der Lochdurchmesser sollte um 1~2mm gegenüber dem Standard reduziert werden, um ein Aufbohren während der Montage zu ermöglichen.

Tabelle 7-3 Standard-Nietlochdurchmesser (Einheit: mm)

| Durchmesser der Nietstange | Bohrungsdurchmesser d0 | |

| Präzise Montage | Grobmontage | |

| 3.5 | 3.6 | 3.9 |

| 4 | 4.1 | 4.5 |

| 5 | 5.2 | 5.5 |

| 6 | 6.2 | 6.5 |

| 8 | 8.2 | 8.5 |

| 10 | 10.3 | 11 |

| 12 | 12.4 | 13 |

| 14 | 14.5 | 15 |

| 16 | 16.5 | 17 |

| 18 | 19 | |

| 20 | 21.5 | |

| 22 | 23.5 | |

| 24 | 25.5 | |

| 27 | 28.5 | |

| 30 | 32 | |

| 36 | 38 | |

V. Häufig verwendete Nietgeräte und Werkzeuge

1. Nietpistole

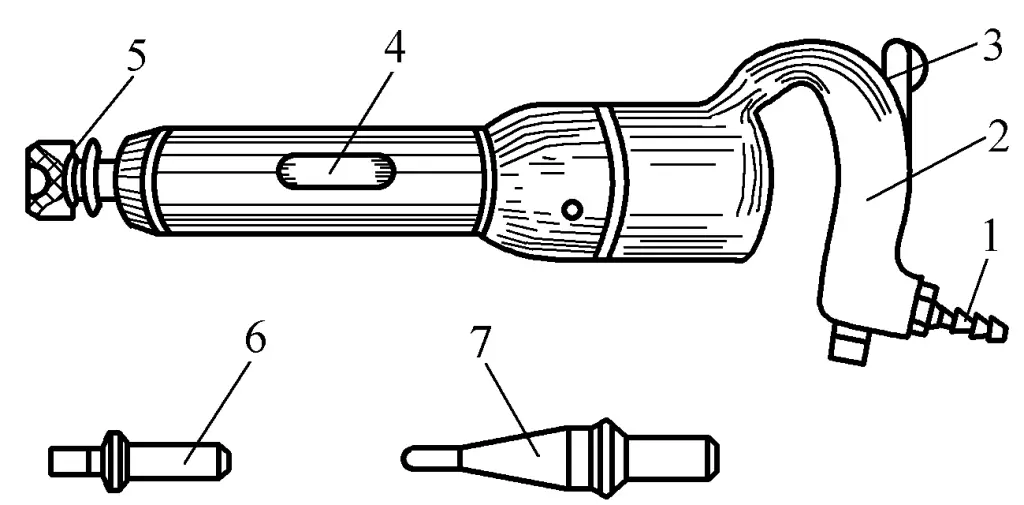

Die Nietpistole ist das Hauptwerkzeug zum Schweißen. Sie wird auch als Druckluftpistole bezeichnet, wie in Abbildung 7-13 dargestellt. Sie besteht hauptsächlich aus einem Griff 2, einem Pistolenkörper 4, einem Schalter 3 und einem Rohranschluss 1. In die Öffnung am vorderen Ende des Pistolenkörpers können verschiedene Niet- oder Stanzwerkzeuge für Niet- oder Stanzvorgänge eingesetzt werden. Bei der Verwendung wird die Matrize normalerweise mit einem feinen Stahldraht am Griff befestigt, um zu verhindern, dass der Kolben herausrutscht, wenn sich die Matrize beim Anheben der Pistole vom Pistolenkörper löst.

1-Rohr-Verbinder

2-Griff

3-Schalter

4-Gun-Körper

5-Würfel

6-Flachkopfniet

7-Klopfen

Bevor Sie die Nietpistole benutzen, spritzen Sie eine kleine Menge Maschinenöl in die Lufteinlassverbindung, um den Pistolenkörper während des Betriebs gut zu schmieren, blasen Sie dann den Schmutz aus dem Druckluftschlauch und schließen Sie ihn an den Schlauchanschluss der Nietpistole an. Die Luftansaugmenge wird durch das Druckregelventil gesteuert, und der Druck der Druckluft beträgt im Allgemeinen 0,4~0,6MPa. Die Nietpistole ist kompakt, einfach zu bedienen und kann verschiedene unbekannte Nietaufgaben ausführen, ist aber während des Betriebs sehr laut.

2. Nietmaschine

Im Gegensatz zu einer Nietpistole ist eine Nietmaschine ein spezielles Gerät, das hydraulischen oder pneumatischen Druck verwendet, um den Nagelstab plastisch zu verformen und einen Nietkopf zu formen. Sie verfügt über zwei Mechanismen: Nieten und Kopfbolzen. Aufgrund des hohen und gleichmäßigen Drucks, der von der Nietmaschine erzeugt wird, sind sowohl die Qualität als auch die Festigkeit der Niete hoch, und sie arbeitet geräuschlos.

Es gibt zwei Arten von Nietmaschinen: stationäre und mobile. Stationäre Nietmaschinen haben eine hohe Produktionseffizienz, sind aber teurer und eignen sich daher nur für die professionelle Produktion. Mobile Nietmaschinen sind flexibel und weit verbreitet und in hydraulischer, pneumatischer und elektrischer Ausführung erhältlich.

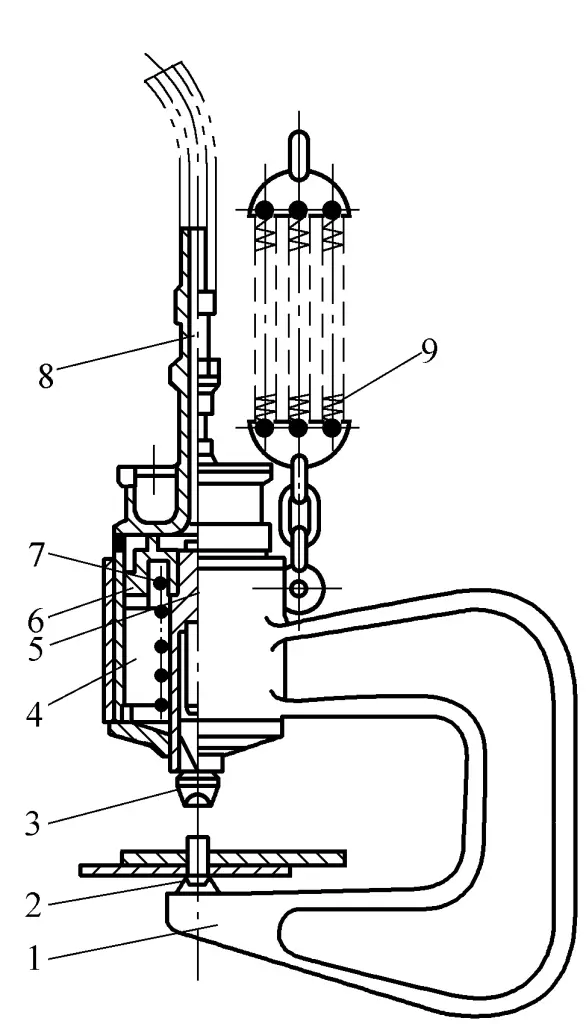

Die hydraulische Nietmaschine verwendet hydraulische Prinzipien zum Nieten, wie in Abbildung 7-14 dargestellt. Sie besteht aus einem Rahmen 1, einem Kolben 5, einem Hohlkopf 3, einem oberen Bolzenhohlkopf 2 und einer Pufferfeder 9. Wenn das Hydrauliköl durch die Rohrverbindung 8 in den Hydraulikzylinder eintritt, drückt es den Kolben nach unten. Das untere Ende des Kolbens hat einen konkaven Kopf 3, und der Niet wird zwischen den oberen und unteren konkaven Kopf gepresst, um den Nietkopf zu bilden.

1-Rahmen

2-Top Pin konkaver Kopf

3-Konkaver Kopf

4-Hydraulikzylinder

5-Kolben

6-Dichtkissen

7-Frühling

8-Rohr Montage

9-Puffer-Feder

Wenn sich der Kolben nach unten bewegt, wird die Feder 7 zusammengedrückt und verformt. Nach Abschluss des Nietvorgangs wird der Kolben durch die Elastizität der Feder zurückgesetzt. Das Dichtungspolster 6 hat die Aufgabe, das Austreten von Öl aus dem Kolben zu verhindern. Die gesamte Nietmaschine kann mit einem Kran bewegt werden, und um Vibrationen während des Nietvorgangs zu vermeiden, kann die Feder am Hebering zur Dämpfung verwendet werden.

VI. Nietverfahren

Nieten wird je nach Temperatur in Kaltnieten und Warmnieten unterteilt; in diesem Abschnitt wird hauptsächlich das Warmnieten vorgestellt.

1. Kaltnieten

Nieten bei Raumtemperatur wird als Kaltnieten bezeichnet. Für das Kaltnieten muss der Niet eine gute Plastizität aufweisen. Bei der Verwendung einer Nietmaschine für Kaltnieten sollte der maximale Nietdurchmesser 25 mm nicht überschreiten. Wird eine Nietpistole für das Kaltnieten verwendet, liegt der Nietdurchmesser im Allgemeinen unter 12 mm.

2. Heißnieten

Das Nieten nach dem Erhitzen des Nietes wird als Heißnieten bezeichnet. Nach dem Erhitzen nimmt die Festigkeit des Nietschaftes ab, die Plastizität nimmt zu, und der Nietkopf lässt sich leicht formen. Die für das Nieten erforderliche äußere Kraft ist im Vergleich zum Kaltnieten deutlich geringer, weshalb das Warmnieten in der Regel für Nieten mit größerem Durchmesser oder für Massennieten verwendet wird.

Beim Warmnieten wird nicht nur ein dichter Nietkopf geformt, sondern auch ein Ende des Nietschaftes gestaucht, um das Nietloch zu füllen. Beim Abkühlen zieht sich der Niet in der Länge zusammen und übt einen ausreichenden Druck auf die genieteten Teile aus, wodurch die Naht dichter wird und eine ausreichende Verbindungsfestigkeit erreicht wird.

Der grundlegende Prozess des Heißnietens läuft wie folgt ab:

(1) Befestigen von genieteten Teilen und Reiben von Nietlöchern

Beim Zusammenbau von genieteten Teilen müssen die Löcher auf den Platten ausgerichtet und mit Schrauben der entsprechenden Spezifikation angezogen werden. Die Verteilung der Schrauben sollte gleichmäßig sein, und die Anzahl sollte nicht weniger als ein Viertel der Anzahl der Nietlöcher betragen. Nach dem Anziehen der Schrauben müssen die Verbindungsflächen der Nähte dicht sein.

Bei der Montage von Bauteilen kann es aufgrund von Bearbeitungsfehlern zu falsch ausgerichteten Löchern kommen. Daher ist es notwendig, die Nietlöcher vor dem Nieten mit einem Korrekturstempel oder einer Reibahle zu reiben, um die Konzentrizität und einen reibungslosen Nietvorgang sicherzustellen. Nietlöcher, die bei der Vorbearbeitung Spielraum gelassen haben, sollten in einem Arbeitsgang aufgerieben werden. Die Reihenfolge des Reibens ist so, dass zuerst die Löcher ohne angezogene Bolzen gerieben werden, dann die Bolzen nach dem Reiben eingesetzt werden und schließlich die ursprünglichen Bolzen entfernt und die Löcher gerieben werden.

(2) Erhitzen des Nietes

Beim Nieten mit einer Nietpistole muss der Niet auf 1000~1100℃ erhitzt werden. Während des Erhitzens wird der Niet auf eine orange-gelbe Farbe erhitzt (ca. 900~1100℃), dann wird auf langsames Feuer umgeschaltet, damit der Niet gleichmäßig über seine gesamte Länge und im Inneren erhitzt wird, und der gut erhitzte Niet kann dann zum Nieten entnommen werden (Nieten, die während des Erhitzens überhitzt oder unzureichend erhitzt sind, können nicht verwendet werden).

(3) Einrasten und Einsetzen der Niete

Werfen Sie den Niet genau, fangen Sie den Niet gleichmäßig ein und setzen Sie den Niet nach dem Einfangen schnell in das Loch ein, wobei Sie sich bemühen, den Nietvorgang bei hoher Temperatur abzuschließen.

(4) Nieten oben

Die Qualität der oberen Niete wirkt sich direkt auf die Qualität der Niete aus. Die konkave Kopfform und die Spezifikationen des oberen Griffs sollten mit dem vorgefertigten Nietkopf übereinstimmen. Die "Konkavität" sollte flacher sein, und die obere Nietung sollte kräftig sein, damit der geformte Nietkopf fest an der Blechoberfläche anliegt.

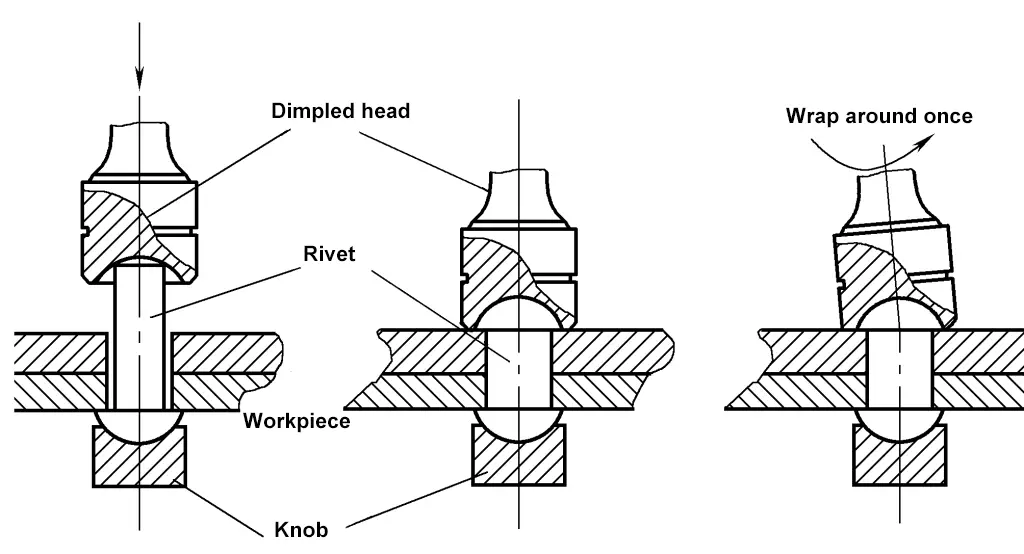

(5) Nieten

Zunächst wird beim Nieten eine intermittierende Luftzufuhr verwendet, und nachdem der Nagelstab gestaucht wurde, wird die Luftmenge erhöht, um den freiliegenden Nagelstab in eine Nietkopfform zu schmieden. Nachdem der Nietkopf geformt ist, wird die Nietpistole leicht gekippt und eine Runde um den Nietkopf gedreht, um den Nietkopf zu zwingen, sich eng an die Oberfläche des Bauteils anzupassen, aber ein übermäßiges Kippen ist nicht erlaubt, um die Oberfläche des Bauteils mit dem konkaven Kopf nicht zu beschädigen. Wie in Abbildung 7-15 dargestellt.

Um die Qualität der Nietung zu gewährleisten, sollte der Druck der Druckluft nicht weniger als 0,5 MPa betragen; die Endtemperatur der Niete sollte zwischen 450 und 600 °C liegen. Wenn die Niettemperatur zu hoch ist, wird die Anfangsspannung des Nagelstabes reduziert, so dass die genieteten Teile nicht vollständig angezogen werden können; wenn die Niettemperatur zu niedrig ist, wird der Niet spröde.

Daher sollte der Heißnietvorgang so schnell wie möglich und in kurzer Zeit abgeschlossen werden. Bei Konstruktionen mit hohen Anforderungen an die Nahtdichtigkeit ist nach dem Nieten noch ein Nachziehen der Nähte erforderlich. Nach Beendigung des Nietvorgangs sollte jede Niete einzeln auf ihre Qualität geprüft werden, und diejenigen, die sich als lose und irreparabel erweisen, sollten ausgemeißelt und neu vernietet werden.

Bisswunde

I. Bestimmung der strukturellen Form und Größe der Bissstelle

1. Merkmale des Nahtbisses

Das Nahtverkleben ist eine Verbindungsmethode, bei der die Kanten der zu verbindenden Teile in einem bestimmten Winkel gebogen, ineinander gesteckt und dann gegeneinander gepresst werden. Nahtverbindungen sind recht robust, haben eine gute Nahtdichte, stellen geringere Anforderungen an Maschinen und Werkzeuge und sind einfach zu realisieren. Nahtverbindungen werden häufig bei Blechkonstruktionen mit einer Dicke von weniger als 2 mm eingesetzt, wie z. B. bei weit verbreiteten Pipeline-Projekten, bei denen die Naht an vielen Stellen das Hartlöten ersetzt.

Nahtverbindungen werden nach der Form der Verbindung in Einzel-, Doppel- und Verbundnähte, nach der Form der Naht in Flach-, Eck- und Vertikalnähte und nach der Lage der Naht in Längs- und Quernähte unterschieden.

Nahtverbindungen werden im Allgemeinen manuell oder mit maschineller Ausrüstung hergestellt. In der Einzel- oder Kleinserienfertigung ist das manuelle Falzkleben für die Herstellung kleiner Blechprodukte weit verbreitet und zeichnet sich durch niedrige Kosten und Komfort aus.

Für die Massenproduktion wird das maschinelle Nahtverkleben verwendet, das im Vergleich zum manuellen Nahtverkleben Vorteile wie geringere Geräuschentwicklung, bessere Nahtqualität, geringere Arbeitsintensität für die Arbeiter und höhere Produktionseffizienz (kann um das 8- bis 25-fache gesteigert werden) hat, aber eine große einmalige Investition in die Ausrüstung erfordert. Wenn die Bedingungen es zulassen, sollte das maschinelle Nahtverkleben so oft wie möglich eingesetzt werden.

2. Formen der Naht

Je nach Aufbau und Anforderungen an die Blechteile werden unterschiedliche Nahtformen verwendet. Gängige Nahtformen sind in Tabelle 7-4 dargestellt.

Tabelle 7-4 Formen der Naht

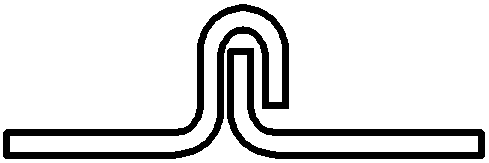

| Naht Name | Vereinfachtes Diagramm | Nahtzugabe Größe | Verwendung | |

| Flachnaht | Flache gewöhnliche Naht |  | Die Nahtzugabe beträgt das 3-fache Breite der Naht | Wird für zylindrische, konische und rechteckige Rohrverbindungen verwendet. Verwenden Sie eine glatte Naht, wenn die Naht an einer flachen Oberfläche befestigt oder luftdicht sein muss; verwenden Sie eine Doppelnaht, wenn eine höhere Festigkeit und Luftdichtheit erforderlich sind. |

| Flache glatte Naht |  | |||

| Flach hängende Naht |  | |||

| Flache Doppelnaht |  | Die Nahtzugabe beträgt das 5-fache der Nahtbreite. | ||

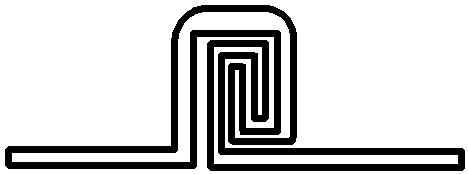

| Ecknaht | Einfacher Eckfalz |  | Die Nahtzugabe beträgt das 3-fache der Nahtbreite. | Eckennaht zur Herstellung von Rohrkrümmern |

| Ecke Doppelnaht |  | |||

| Eckverbindungsnaht |  | Die Nahtzugabe beträgt das 4-fache der Nahtbreite. | ||

| Vertikale Naht | Vertikale Einzelnaht |  | Die Nahtzugabe beträgt das Dreifache der Nahtbreite. | Für verschiedene Übergangsverbindungen beim Anschluss von Abzweigrohren, Bögen und beim Übergang von runden auf andere Querschnitte |

| Vertikale Doppelnaht |  | Die Nahtzugabe beträgt das Fünffache der Nahtbreite. | ||

II. Werkzeuge und Verwendung zum Verschließen

1. Verschließwerkzeug

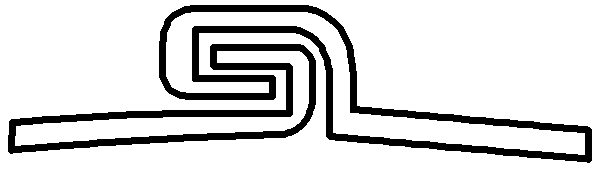

Verschließwerkzeug wie in Abbildung 7-16 gezeigt.

2. Schritte zum Verschließen

Das Zusammennähen durch Aufstechen erfolgt in der Regel von Hand und läuft in der Regel wie folgt ab:

1) Berechnen Sie die Nahtzugabe anhand der Art der Naht.

2) Zeichnen Sie die Biegelinie der Naht auf den Rand der Platte.

3) Biegen Sie die Kante der Platte entlang der Biegelinie.

4) Befestigen und bügeln Sie die beiden Seiten zusammen, um die Naht abzuschließen.

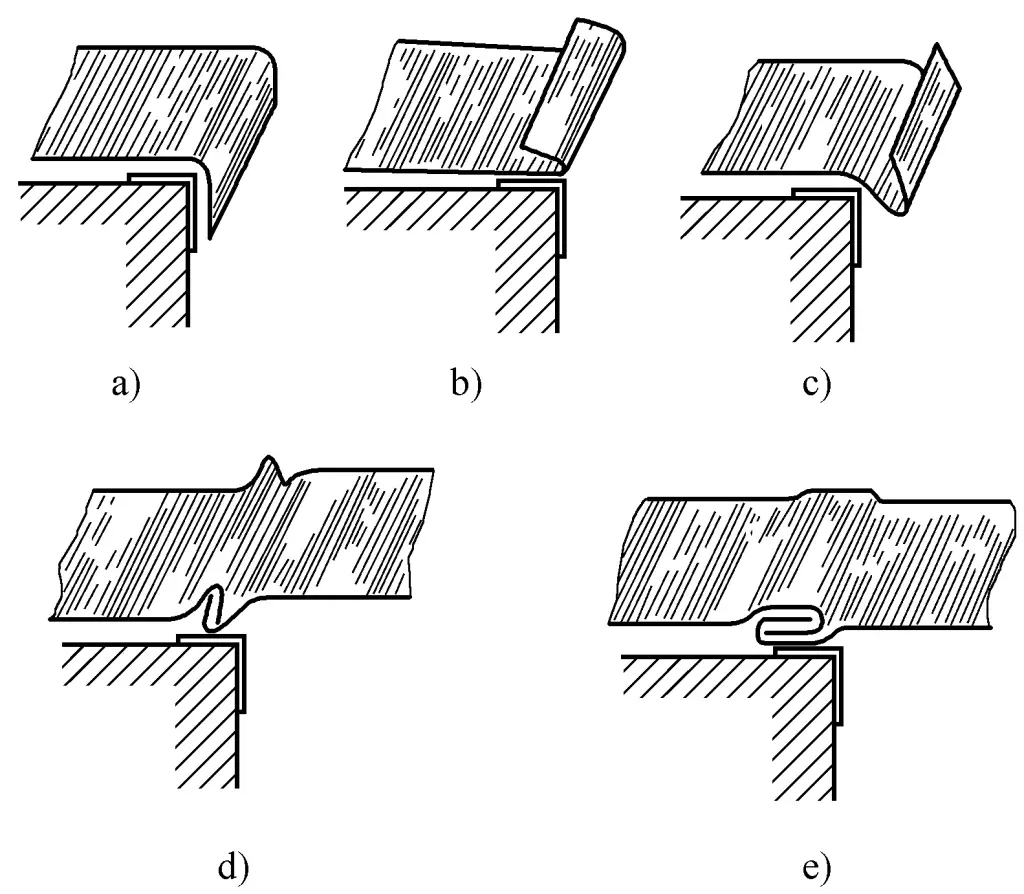

3. Flache Einzelfalzverbindung

Flache Einzelnähte werden im Allgemeinen für die Verbindung von Blechen mit einer Dicke von 0,2 bis 1,5 mm verwendet, wobei die Nahtbreite von der Blechdicke abhängt. Bei einer Blechdicke von 0,2 bis 0,5 mm beträgt die Nahtbreite 3 bis 5 mm; bei einer Blechdicke von 0,75 bis 1,5 mm liegt die Nahtbreite zwischen 5 und 8 mm. Die Zugabe für eine flache Einzelnaht beträgt das Dreifache der Nahtbreite. Das Nahtverfahren ist wie folgt:

1) Bestimmen Sie die Nahtbreite anhand der Blechdicke und berücksichtigen Sie eine Nahtzugabe, die dreimal so breit ist wie die Naht.

2) Zeichnen Sie die Biegelinie der Naht an der Kante der Platte an (eine Kante in der Breite der Naht; die andere Kante in der doppelten Breite der Naht).

3) Richten Sie die Biegelinie der Plattenkante an der Ecke oder Kante der Vierkantstange aus und schlagen Sie mit einem Hammer darauf, um sie in einem rechten Winkel zu biegen, wie in Abbildung 7-17a gezeigt.

4) Drehen Sie das Blech um und verwenden Sie einen Hammer, um die Kante des Blechs weiter zu biegen, wie in Abbildung 7-17b gezeigt. Beachten Sie, dass beim Biegen ein Spalt gelassen werden sollte, der größer ist als die Dicke des Blechs, da sonst die andere Kante nicht eingeführt und verbunden werden kann.

5) Schieben Sie das Blech etwas mehr als die Breite der gebogenen Kante nach vorne und schlagen Sie mit einem Hammer darauf, um es um etwa 45° zu biegen, wie in Abbildung 7-17c gezeigt. Die andere Kante wird auf die gleiche Weise hergestellt.

6) Knicken Sie die beiden Kanten zusammen und drücken Sie sie zusammen, wie in den Abbildungen 7-17d und 7-17e gezeigt. Wenn eine flache Innen- oder Außennaht erforderlich ist, kann diese mit einem Nahtdrücker (siehe Abbildung 7-18a) oder mit der Kante einer Plattform oder eines Vierkantstabs (siehe Abbildung 7-18b) herausgedrückt werden.

a) Mit einem Nahtdrücker ausgebügelt

b) Ausgedrückt mit der Kante einer Plattform, Vierkantleiste

4. Eckfalzverbindung

Die Breite der Ecknaht wird durch die Dicke des Blechs bestimmt, im Allgemeinen zwischen 3 und 8 mm, wobei dünnere Bleche den kleineren Wert und dickere Bleche den größeren Wert annehmen. Die Zugabe für die Ecknahtverbindung beträgt das Dreifache der Breite der Naht. Das Herstellungsverfahren ist wie folgt:

1) Bestimmen Sie die Breite der Naht anhand der Blechdicke, geben Sie die Fugenzugabe frei und zeichnen Sie die Biegelinie an der Blechkante ein (eine Seite in der Breite der Naht, die andere Seite in der doppelten Breite der Naht).

2) Richten Sie die Biegelinie an der Plattform oder der Kante des Vierkantstabs aus, biegen Sie sie mit einem Hammer in einen rechten Winkel, drehen Sie dann die Platte um und biegen Sie sie durch Schläge mit dem Hammer weiter (wobei ein Spalt größer als die Dicke der Platte bleibt), wie in den Abbildungen 7-19a und 7-19b gezeigt.

3) Biegen Sie eine weitere Platte in einen rechten Winkel und drehen Sie sie dann um, so dass die bereits gebogene Platte an der geraden Kante einhakt, wie in Abbildung 7-19c gezeigt.

4) Biegen und drücken Sie das Hakenlineal, wie in Abbildung 7-19d gezeigt.

Anschluss mit Gewinde

I. Aufbau und gängige Werkzeuge der Gewindeverbindung

Eine lösbare feste Verbindung, die aus Gewindeteilen besteht. Zu den gebräuchlichen Gewindeverbindungen gehören Bolzenverbindungen, Doppelkopfbolzenverbindungen und Schraubenverbindungen, die aufgrund ihrer einfachen Struktur, zuverlässigen Befestigung, schnellen und bequemen Montage und Demontage sowie ihrer Kosteneffizienz weit verbreitet sind. Es gibt viele Arten und Spezifikationen von Gewindeverbindungen, aber ihre Struktur, Form und Größe sind standardisiert und können in entsprechenden Normen nachgelesen werden.

Zu den gebräuchlichen Werkzeugen gehören Schraubendreher, verstellbare Schraubenschlüssel, Steckschlüssel, Inbusschlüssel, Gabelschlüssel und Maulschlüssel.

II. Prozess der Gewindeverbindung

1. Verschraubung

Die Schraubverbindung besteht aus Schrauben, Muttern und Unterlegscheiben und wird hauptsächlich für Verbindungen verwendet, bei denen die Teile dünn sind und Durchgangslöcher bilden können.

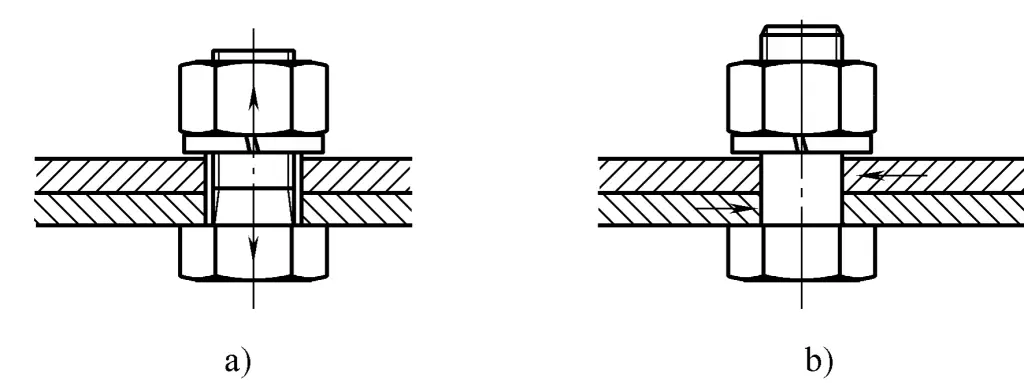

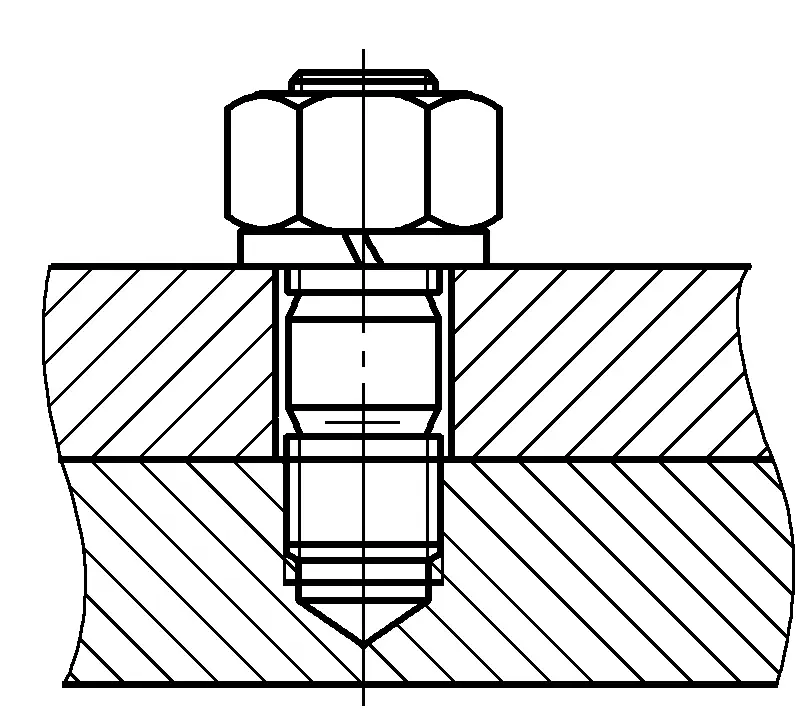

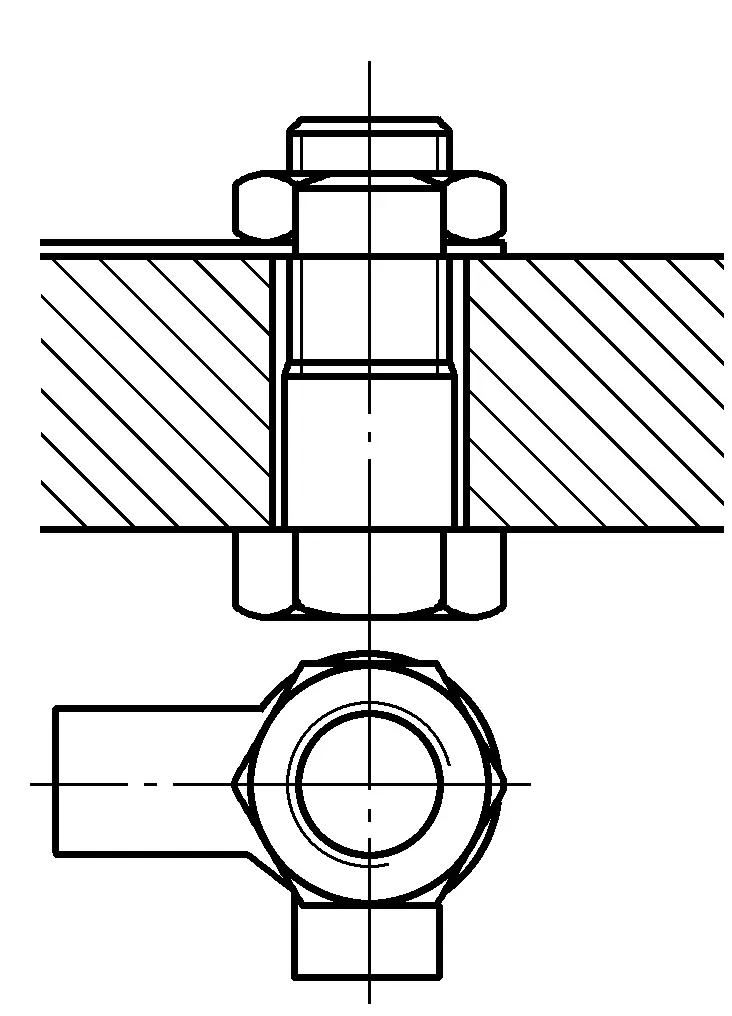

Es gibt zwei Arten von Schraubenverbindungen: die eine ist die Verbindung, die einer axialen Zugbelastung standhält, die ein gewisses Spiel zwischen der Stange der Zugschraube und der Lochwand zulässt; die andere ist die Scherschraubenverbindung, die einer Radialkraft standhält, die einen strengen Lochdurchmesser erfordert, aufgerieben werden muss und eine Übergangspassung oder Presspassung mit dem Grundlochsystem für den gewindelosen Stangenteil der Schraube verwendet. Daher kann sie die relative Position der verbundenen Teile genau fixieren und den Scheren und Quetschungen, die durch seitliche Lasten verursacht werden, wie in Abbildung 7-20 dargestellt.

a) Zugbolzenverbindung

b) Scherschraubenverbindung

(1) Montageart der Schraubverbindung

Bei der Herstellung einer Schraubverbindung sollten die Spezifikationen und die Anzahl der Schrauben, Muttern und Unterlegscheiben auf der Grundlage der Dicke und des Lochdurchmessers der zu verbindenden Teile festgelegt werden. Im Allgemeinen entspricht die Länge der Schraube der kombinierten Dicke der zu verbindenden Teile, der Mutter und der Unterlegscheibe, zuzüglich einer Zugabe von 1~2t (t ist die Steigung).

Bei der Verbindung wird die Schraube durch die Durchgangsbohrung des zu verbindenden Teils geführt, und nach Hinzufügen einer Unterlegscheibe wird die Mutter angezogen. Um zu verhindern, dass sich die Schraube beim Anziehen mit der Mutter mitdreht, halten Sie die Schraube und die Mutter mit Schraubenschlüsseln getrennt und drehen Sie sie in entgegengesetzte Richtungen, bis die gewünschte Festigkeit erreicht ist.

Beim Anziehen muss das Anzugsdrehmoment kontrolliert werden; ein zu hohes Anzugsdrehmoment kann zur Dehnung der Schraube, zum Bruch und zur Verformung der verbundenen Teile führen; ein zu geringes Anzugsdrehmoment kann die Anforderungen und die Zuverlässigkeit der Verbindung im Betrieb nicht gewährleisten.

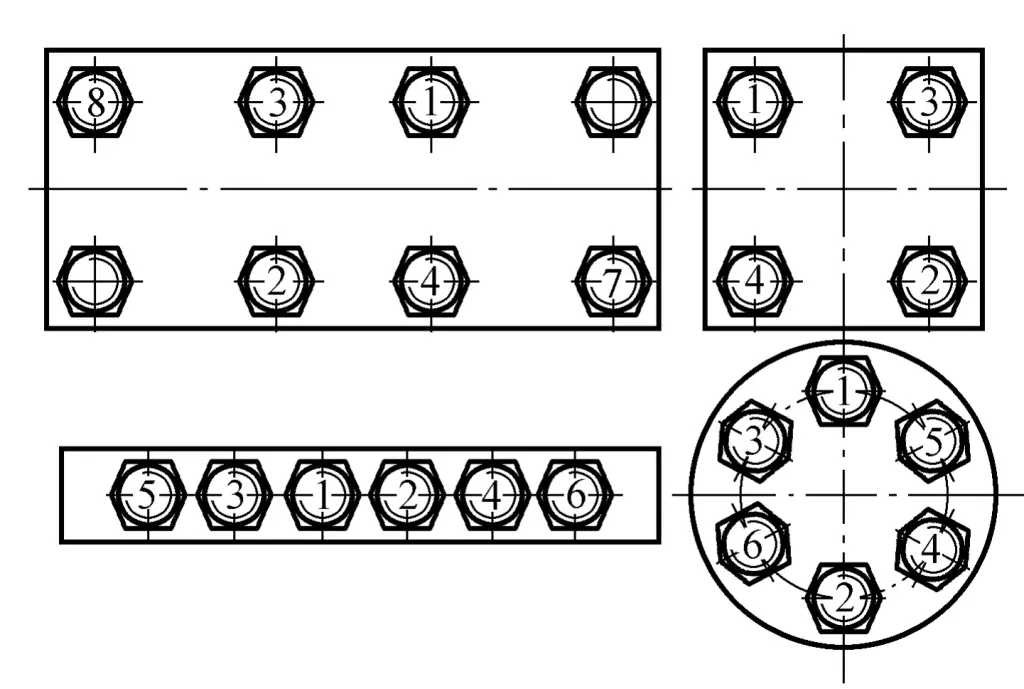

(2) Montagereihenfolge der gruppierten Bolzen

Beim Anziehen von Gruppenschrauben muss eine bestimmte Reihenfolge eingehalten werden, und die Schrauben müssen schrittweise angezogen werden (in der Regel in drei Stufen), um Unregelmäßigkeiten beim Anziehen, eine ungleichmäßige Belastung der Schrauben, eine Verformung der Verbindungselemente oder sogar den Bruch einzelner Schrauben unter hoher Belastung zu vermeiden. Abbildung 7-21 zeigt die Reihenfolge des Anziehens von Schrauben in verschiedenen Montagepositionen.

2. Bolzenverbindung

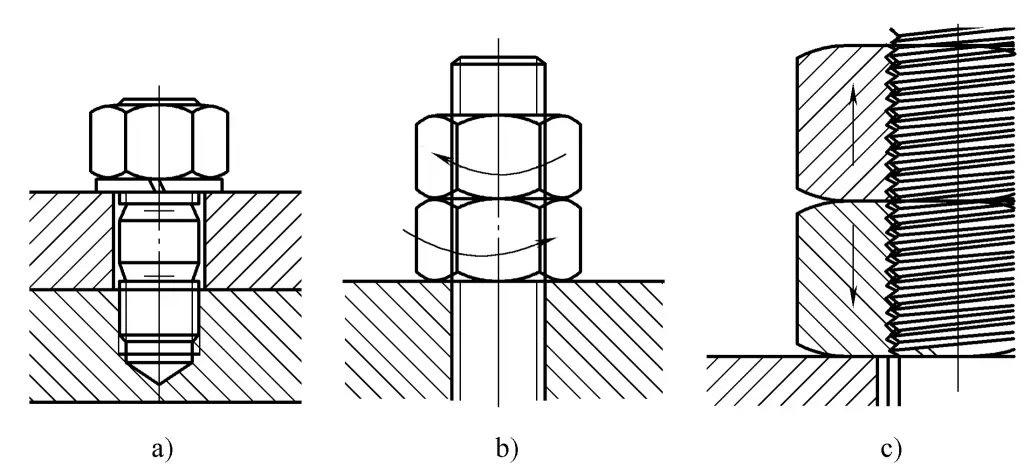

Doppelendbolzen werden hauptsächlich dort eingesetzt, wo die Teile zu dick für Schraubverbindungen sind. Bei der Verbindung wird ein Ende des Doppelendbolzens in das Sacklochgewinde geschraubt und das andere Ende durch das Durchgangsloch des Verbindungsteils geführt, dann wird eine Unterlegscheibe angebracht und die Mutter angezogen. Zur Demontage wird die Mutter abgeschraubt, um die verbundenen Teile zu trennen, wie in Abbildung 7-22 dargestellt.

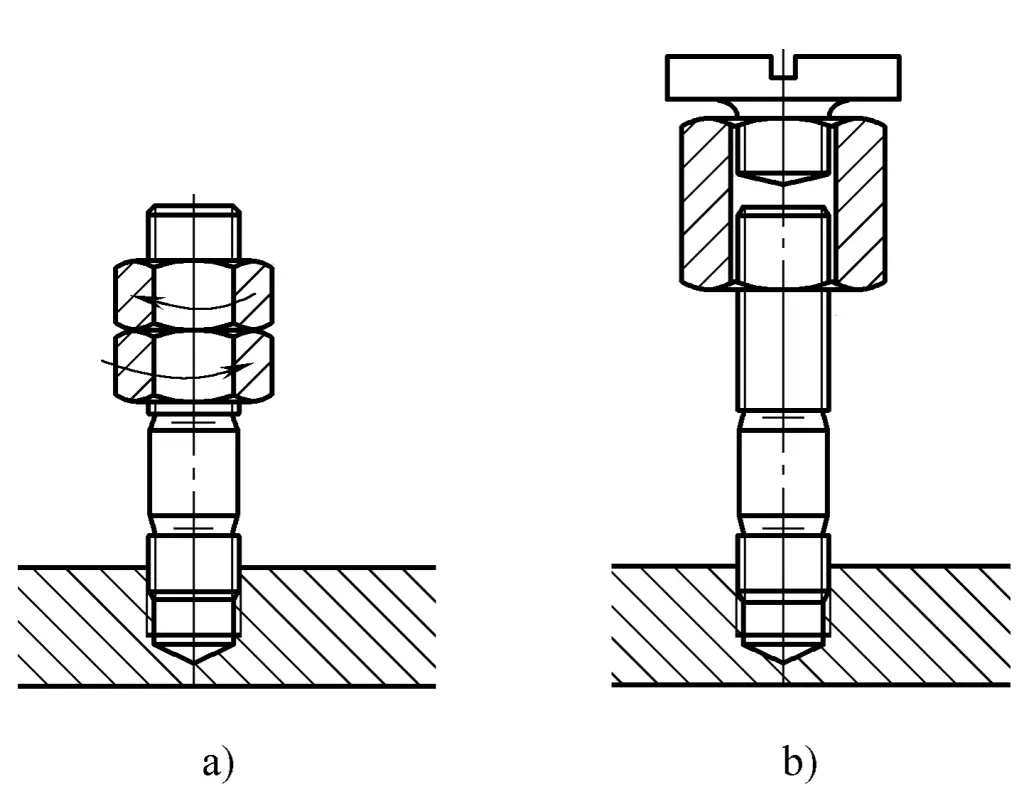

(1) Montageverfahren für Doppelendbolzen Da Doppelendbolzen kein festes Ende haben, können sie nicht direkt mit dem eingeschraubten Ende angezogen werden. In der Regel wird die Methode des Anziehens mit zwei gegenüberliegenden Muttern oder einer Schraube gegenüber dem Bolzen verwendet, wie in Abbildung 7-23 gezeigt.

a) Doppelte Muttern, die einander gegenüberliegen

b) Schraube gegenüber dem Bolzen

(2) Vorsichtsmaßnahmen bei der Montage

1) Die Kontaktflächen der Bolzen und Gewindebohrungen müssen sauber und trocken sein. Ziehen Sie den Bolzen von Hand bis zum Ende des Gewindes an. Wenn sie sich nicht eindrehen lässt, ziehen Sie sie nicht gewaltsam mit einem Schraubenschlüssel an, um eine Beschädigung des Gewindes zu vermeiden.

2) Die Passung zwischen dem zweiseitigen Bolzen und der Gewindebohrung sollte so fest sein, dass sich der Bolzen beim Abnehmen oder Anbringen der Mutter nicht lockert. Das Gewindeende des Bolzens sollte bei der Bearbeitung eine Übergangspassung aufweisen, um ein gewisses Übermaß im mittleren Durchmesser des Gewindes nach der Montage zu gewährleisten.

3) Die Mittellinie des Bolzens muss senkrecht zur Oberfläche des angeschlossenen Bauteils verlaufen.

3. Maßnahmen gegen das Lösen von Verschraubungen

Gewindeverbindungen haben eine gewisse Selbsthemmung und lösen sich bei statischer Belastung und geringen Änderungen der Betriebstemperatur nicht von selbst. Bei Stoßbelastungen, wechselnden Belastungen oder erheblichen Änderungen der Betriebstemperatur kann es jedoch zu Lockerungen kommen. Um die Sicherheit und Zuverlässigkeit der Verbindung zu gewährleisten und Unfälle aufgrund von Lockerungen zu vermeiden, müssen bestimmte Maßnahmen zum Schutz vor Lockerungen getroffen werden.

Zu den üblichen Maßnahmen zur Verhinderung von Lockerungen gehören die mechanische Lockerung und die Erhöhung des Reibungswiderstands.

(1) Mechanische Anti-Lockerung

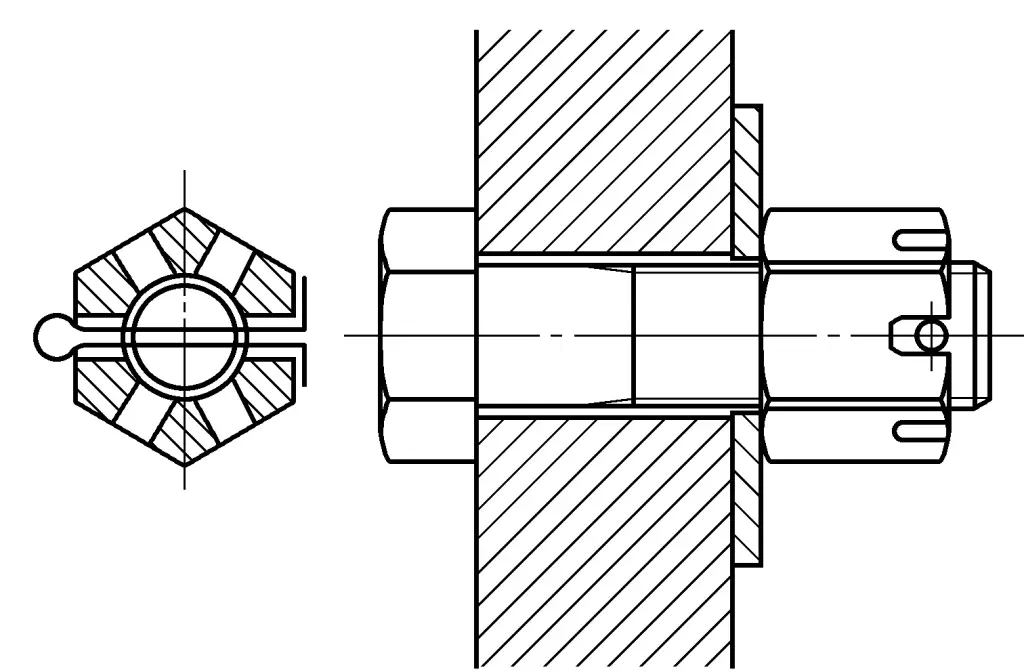

1) Sicherungssplint gegen Lösen. Wie in Abbildung 7-24 dargestellt, führen Sie den Splint durch den Schlitz der Mutter und das Loch der Schraube und biegen dann das hintere Ende, um zu verhindern, dass sich Schraube und Mutter relativ zueinander drehen, wodurch der Zweck der Sicherung erreicht wird. Die Sicherung mit Splint wird üblicherweise in Hochgeschwindigkeitsmaschinen unter Vibrationsbelastung eingesetzt.

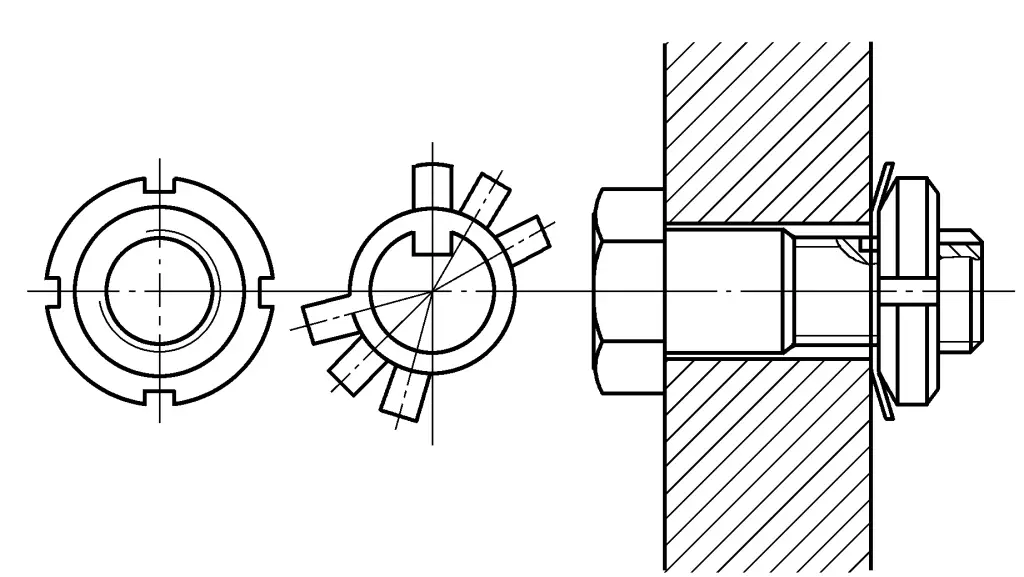

2) Unterlegscheibe gegen Lösen sichern. Wie in Abbildung 7-25 gezeigt. Führen Sie die inneren Flügel der Anschlagscheibe in die axiale Nut am Ende des Außengewindeteils ein, ziehen Sie die Mutter an, und biegen Sie dann die äußeren Flügel der Scheibe in die Nut der Mutter, wodurch die Mutter gesichert wird. Wird zur Sicherung von Gewindeverbindungen mit Wellengewinde verwendet.

3) Sicherungsscheibe gegen Lösen. Wie in Abbildung 7-26 gezeigt. Nach dem Anziehen der Mutter werden die einzelnen oder doppelten Ohren der Sicherungsscheibe so gebogen, dass sie fest an den Kanten des Teils und der Mutter anliegen und ein Lösen der Mutter verhindern. Sie kann nur dort verwendet werden, wo Platz für die gebogenen Ohren vorhanden ist.

(2) Erhöhen Sie die Reibung, um ein Lösen zu verhindern.

Wie in Abbildung 7-27 dargestellt, kann man zusätzliche axiale Kraft aufwenden, um die Reibung zwischen den angezogenen Gewindeflächen zu erhöhen und so ein Lösen zu verhindern, wobei hauptsächlich Federringe und Doppelmuttern zum Einsatz kommen. Die Lockerungsschutzwirkung ist jedoch unzuverlässig und eignet sich nur für Situationen mit geringen Stößen und Vibrationen.

a) Federscheibe zur Verhinderung von Lockerungen

b) Doppelmutter zur Sicherung gegen Lösen

c) Erhöhte Reibung an Gewindeeingriffsflächen

Training der Anschlussfähigkeit

I. Schema eines flachen Schweißwerkstücks mit schrägem Stoß

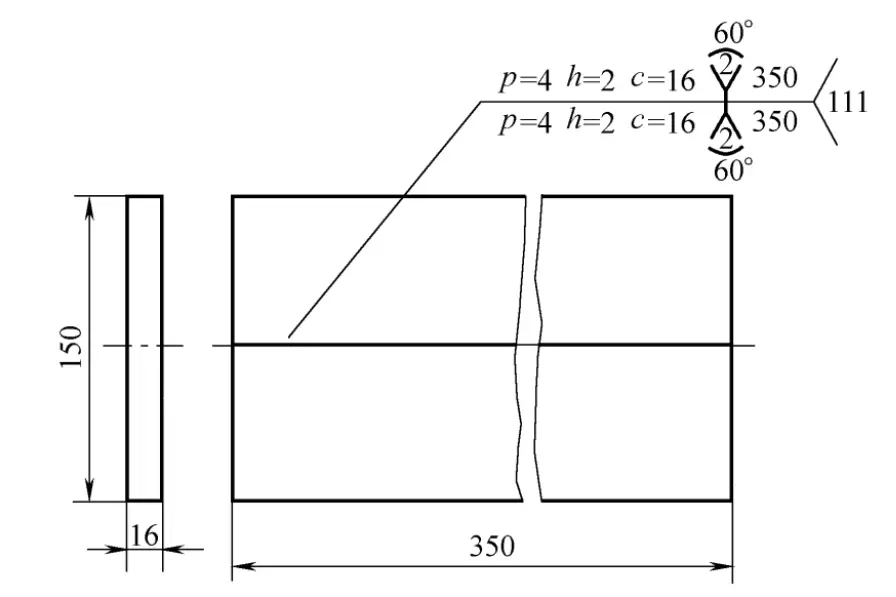

Abbildung 7-28 zeigt das Schema für das Schrägverbindungsschweißen von flachen Werkstücken.

Technische Anforderungen

- Das Werkstück muss doppelseitig und doppellagig geschweißt werden, wobei die Schweißfolge symmetrisch von innen nach außen erfolgt.

- Jede äußere Schweißnaht muss mindestens eine Verbindung aufweisen, und die Form der Verbindung muss mit der der Schweißnaht übereinstimmen.

- Alle Abmessungen der Schweißnähte müssen den vorgegebenen Anforderungen entsprechen und sollten ästhetisch ansprechend, gerade und frei von Fehlern wie Hinterschneidungen, Schlackeneinschlüssen und Porosität sein.

- Nach dem Schweißen alle Schlacken und Spritzer gründlich entfernen. Wenn das Werkstück stark verformt ist, muss es gerichtet werden.

II. Auswahl von Verfahrensvorschriften für das Stumpfstoß-Flachschweißen von Werkstücken mit einer Fase

1. Wählen Sie die Form der Fugenschräge

Bei dickeren Blechverbindungen sollte die Fase es dem Lichtbogen ermöglichen, tief in die Wurzel der Schweißnaht einzudringen, so dass ein Eindringen in die Wurzel gewährleistet ist und die Schlackenentfernung erleichtert wird, eine ausreichende Festigkeit erreicht wird und eine gute Schweißnaht entsteht. Die gewählte Fasenform sollte folgende Bedingungen erfüllen: Sicherstellung des Einbrandes der Schweißnaht; die Fasenform ist leicht zu bearbeiten; hohe Produktivität, Einsparung von Schweißdraht; geringere Verformung des geschweißten Teils nach dem Schweißen. Daher ist das in Abbildung 7-28 gezeigte Werkstück mit einer X-förmigen Fase vorteilhafter.

2. Wählen Sie den Durchmesser der Elektrode für die X-förmige Fase

Der Querschnitt ist radial, und die Menge des Schweißzusatzes in der äußeren Schweißnaht ist viel größer als in der inneren Schweißnaht. Bei der Auswahl der Elektroden sollte der Durchmesser der äußeren Elektrode größer sein als der der inneren Schweißnaht. Im Allgemeinen kann eine Elektrode mit einem Durchmesser von 4,0 mm für die innere Schweißnaht oder eine Elektrode mit einem Durchmesser von 4,0 mm für beide Lagen verwendet werden.

3. Auswahl des Elektrodenstroms

Beim Schweißen mit einer Elektrode mit 4,0 mm Durchmesser kann der Schweißstrom zwischen 160 und 210 A gewählt werden, wobei der Schweißstrom für die äußere Schweißnaht etwas höher sein sollte als der für die innere Schicht. Wenn für die äußere Schweißnaht eine Elektrode mit 5,0 mm Durchmesser verwendet wird