In der Welt der Metalloberflächenbehandlung kann die Wahl der richtigen Beschichtung die Leistung und Langlebigkeit erheblich beeinflussen. Zwei beliebte Konkurrenten in diesem Bereich sind das Verchromen und das Nitrieren, die jeweils einzigartige Vorteile bieten, die auf spezifische industrielle Anforderungen zugeschnitten sind. Aber wie schneiden sie im Vergleich zueinander ab? Wenn es um Korrosionsbeständigkeit, Oberflächenhärte und Eignung für Anwendungen wie Hydraulikzylinderstangen geht, steht viel auf dem Spiel, und es ist wichtig, die Unterschiede zu kennen. Dieser Artikel befasst sich mit den komplizierten Prozessen, die hinter dem Verchromen und Nitrieren stehen, und vergleicht ihre technischen Spezifikationen, Materialeigenschaften und Kosten-Nutzen-Analysen. Bei der Untersuchung dieser Beschichtungen wollen wir beleuchten, welche für Ihre spezifischen Anforderungen am besten geeignet sein könnte. Sind Sie also bereit, herauszufinden, welche Beschichtung für Ihr nächstes Projekt den Ausschlag geben könnte?

Prozessmechanik Vergleich

Verchromen

Beim Verchromen werden Metalloberflächen durch ein galvanisches Verfahren mit einer dünnen Chromschicht überzogen. Dieses Verfahren besteht aus mehreren entscheidenden Schritten, um eine hochwertige, dauerhafte Oberfläche zu gewährleisten.

Prozess-Übersicht

- Vorbereitung der Oberfläche: Das Metallteil wird gründlich gereinigt, um Verunreinigungen, Öl oder Ablagerungen zu entfernen, die die Qualität der Beschichtung beeinträchtigen könnten. Dieser Schritt umfasst oft Entfettung und Säurereinigung.

- Basis und Chromschicht Anwendung: Zur Verbesserung der Haftung, der Glätte und der Korrosionsbeständigkeit kann zunächst eine Nickelschicht aufgebracht werden. Dann wird das vorbereitete Teil in eine Chromsäurelösung getaucht, wo ein elektrischer Strom angelegt wird, um Chromionen auf der Oberfläche abzuscheiden.

- Spülung und Trocknung: Nach dem Beschichten wird das Teil abgespült, um Chemikalienreste zu entfernen, und anschließend gründlich getrocknet.

- Inspektion: In der letzten Phase wird das beschichtete Teil auf Mängel geprüft und sichergestellt, dass es den vorgegebenen Anforderungen entspricht.

Wichtige Vorteile und Anwendungen

- Dekoratives Chrom: Sorgt für eine glänzende, ästhetisch ansprechende Oberfläche, die häufig für Fahrzeugverkleidungen und Haushaltsarmaturen verwendet wird.

- Harter Chrom: Bietet erhöhte Verschleißfestigkeit und eignet sich für industrielle Anwendungen wie Hydraulikzylinder und Maschinenteile.

Nitrieren

Nitrieren ist eine Wärmebehandlung, bei der Stickstoff in die Oberfläche eines Metalls eingebracht wird, wodurch eine harte, verschleißfeste Schicht entsteht. Diese Technik kann je nach den spezifischen Anforderungen mit verschiedenen Methoden durchgeführt werden.

Prozess-Übersicht

- Gasnitrieren: Das Metallteil wird bei hohen Temperaturen Ammoniakgas ausgesetzt, wodurch der Stickstoff in das Metall diffundiert und eine harte Nitridschicht bildet.

- Ionennitrierung (Plasmanitrierung): Bei diesem Verfahren wird ein Plasmafeld zur Verbesserung der Stickstoffdiffusion eingesetzt. Das Teil wird in eine Vakuumkammer gelegt, in der ein Plasma erzeugt wird, um Stickstoff in die Metalloberfläche einzubringen.

- Salzbad-Nitrierung: Das Teil wird in ein Bad aus geschmolzenem Salz getaucht, das Stickstoffverbindungen enthält, wodurch der Stickstoff in das Metall diffundiert und eine dauerhafte Nitridschicht bildet.

Wichtige Vorteile und Anwendungen

- Oberflächenhärte: Erhöht die Oberflächenhärte erheblich, ideal für stark beanspruchte Bauteile wie Getriebe und Motorenteile.

- Korrosionsbeständigkeit: Verbessert die Korrosionsbeständigkeit, geeignet für Anwendungen in rauen Umgebungen.

- Reibungsreduzierung: Verringert die Reibung, was für Teile wie Lager und Gleitflächen von Vorteil ist.

Vergleichende Analyse

Hier finden Sie eine vergleichende Analyse von Verchromen und Nitrieren anhand verschiedener Aspekte:

| Aspekt | Verchromen | Nitrieren |

|---|---|---|

| Prozess | Galvanisieren in Chromsäurelösung | Wärmebehandlung in stickstoffhaltiger Umgebung |

| Zweck | Dekoratives oder hartes Chrom für Verschleißfestigkeit | Verbessert Härte und Verschleißfestigkeit |

| Dicke | Dünne Schicht, typischerweise 25 μm/Stunde | Kann dicker sein, abhängig von der Behandlungszeit |

| Materialien | Normalerweise für Metalle wie Stahl, Kupfer und Legierungen verwendet | Häufig bei Eisenbasislegierungen verwendet |

| Auswirkungen auf die Umwelt | Beim Verchromen werden giftige Chromverbindungen verwendet, für die strenge Vorschriften gelten. Das Nitrieren ist im Allgemeinen sicherer und weniger umweltschädlich. | |

| Anwendungen | Automobilverkleidung, Industrieteile | Zahnräder, Motorkomponenten, Lager |

| Kosten | Kann aufgrund der Einhaltung von Vorschriften teuer sein | Im Allgemeinen preiswerter als Verchromen |

Wesentliche Unterschiede

- Auswirkungen auf die Umwelt: Beim Verchromen werden giftige Chromverbindungen verwendet, für die strenge Vorschriften gelten. Das Nitrieren ist im Allgemeinen sicherer und weniger umweltschädlich.

- Komplexität der Prozesse: Das Verchromen erfordert präzise Galvanisierungsbedingungen, während das Nitrieren relativ einfache Wärmebehandlungsverfahren erfordert.

- Anwendungen: Verchromen wird häufig wegen seiner Ästhetik und seiner besonderen Verschleißfestigkeit in der Industrie gewählt. Das Nitrieren wird wegen seiner Fähigkeit, mechanische Eigenschaften wie Härte und Haltbarkeit zu verbessern, bevorzugt und eignet sich daher für stark beanspruchte Bauteile.

Technische Spezifikationen im Vergleich

Korrosionsbeständigkeit

Beim Vergleich von Verchromen und Nitrieren ist die Korrosionsbeständigkeit ein entscheidender Faktor. Verchromen ist bekannt für seinen hervorragenden Korrosionsschutz, der auf die inerte Beschaffenheit der Chromschicht zurückzuführen ist, die als Barriere gegen Umweltelemente wirkt. Dies macht die Verchromung besonders wirksam bei der Verhinderung von Rost in Umgebungen mit hoher Feuchtigkeit und chemischer Belastung. Andererseits erhöht das Nitrieren die Korrosionsbeständigkeit, indem es eine harte, mit Stickstoff angereicherte Oberflächenschicht erzeugt, erfordert aber in der Regel zusätzliche Behandlungen, um das gleiche Schutzniveau wie beim Verchromen zu erreichen. Daher wird in Umgebungen, die eine hohe Korrosionsbeständigkeit erfordern, häufig die Verchromung bevorzugt.

Oberflächenhärte

Die Oberflächenhärte ist eine weitere Schlüsselspezifikation, bei der sich die beiden Verfahren deutlich unterscheiden. Das Verchromen erreicht einen Härtebereich zwischen 800 und 1.000 HV und bietet eine robuste Verschleißfestigkeit für Anwendungen, die mechanischer Belastung ausgesetzt sind. Beim Nitrieren, insbesondere beim QPQ (Quench-Polish-Quench)-Verfahren, können Härten von bis zu 1.200 HV erreicht werden, wodurch es sich ideal für Komponenten eignet, die abrasiven Bedingungen und Anwendungen mit hoher Reibung ausgesetzt sind. Die höhere Härte des Nitrierens führt zu einer ausgezeichneten Verschleißfestigkeit, die besonders bei Anwendungen mit hoher Reibung nützlich ist. Allerdings kann das Verchromen aufgrund seiner thermischen Stabilität eine bessere Leistung in Bezug auf den Gleitverschleiß bei hohen Temperaturen bieten.

Schichtdicke

Die Schichtdicke spielt eine entscheidende Rolle für die Leistung und Anwendung dieser Beschichtungen. Die Verchromung ergibt in der Regel eine Schichtdicke von 0,0005″ bis 0,005″, die je nach Dauer des Beschichtungsprozesses angepasst werden kann. Dies ermöglicht eine genaue Kontrolle der Schichtdicke, um spezifische Konstruktionsanforderungen zu erfüllen. Im Gegensatz dazu wird beim Nitrieren eine Schichtdicke von 0,0002″ bis 0,020″ erreicht, die je nach dem verwendeten Nitrierverfahren (z. B. Gas, Plasma) variiert. Die Nitrierschicht wird zu einem integralen Bestandteil des Substrats, was bedeutet, dass kein zusätzliches Material hinzugefügt wird und die Maßgenauigkeit des Bauteils erhalten bleibt.

Hitzebeständigkeit

Die Hitzebeständigkeit ist ein weiterer wichtiger Unterschied zwischen diesen Verfahren. Verchromen weist eine überragende Hitzebeständigkeit auf und eignet sich daher für Anwendungen, bei denen Reibung und Gleitkontakt bei hohen Temperaturen auftreten, wie z. B. bei Feuerwaffenläufen unter Dauerbeschuss. Das Nitrieren erhöht zwar die Oberflächenhärte, bietet aber nur begrenzte Wärmedämmeigenschaften, die in Umgebungen, die eine starke Wärmeableitung erfordern, möglicherweise nicht so effektiv sind. Diese Unterscheidung kann bei der Auswahl einer Beschichtung für Bauteile, die hohen Temperaturen ausgesetzt sind, entscheidend sein.

Adhäsion und Schlagfestigkeit

Die Haftungseigenschaften von Verchromen und Nitrieren sind sehr unterschiedlich. Verchromen kann trotz seiner hervorragenden Korrosionsbeständigkeit bei Stößen abplatzen, was die Integrität der Beschichtung im Laufe der Zeit beeinträchtigen kann. Im Gegensatz dazu bildet das Nitrieren eine Schicht, die fest mit dem Substrat verbunden ist, was eine starke Haftung gewährleistet und das Risiko einer Delamination verringert. Diese Eigenschaft macht das Nitrieren besonders geeignet für Bauteile, die Stößen und Belastungen ausgesetzt sind, wie z. B. Hydraulikzylinderstangen und Zahnräder. Bei der Anwendung des Nitrierens auf verchromten Oberflächen müssen jedoch die Risiken einer beeinträchtigten Haftung sorgfältig bedacht werden.

Materialeigenschaften

Härte und Abriebfestigkeit

Die Härte spielt eine entscheidende Rolle für die Verschleißfestigkeit und die allgemeine Haltbarkeit eines Werkstoffs. Durch Verchromen wird in der Regel eine Härte zwischen 65-70 HRc (940-1210 HV) erreicht, was es für Anwendungen, die eine hohe Verschleißfestigkeit erfordern, sehr effektiv macht. Beim Nitrieren kann je nach Legierung und spezifischem Verfahren eine Härte im Bereich von 60-70 HRc (700-1200 HV) erreicht werden. Beim Verchromen entsteht eine harte, spröde Schicht auf der Oberfläche, während beim Nitrieren durch Stickstoffdiffusion in das Substrat eine harte, verschleißfeste Schicht gebildet wird.

Schlagzähigkeit

Die Verchromung ist wirksam, kann aber spröde sein. Diese Sprödigkeit kann bei starker Beanspruchung zu Rissen oder Abplatzungen führen. Im Gegensatz dazu erzeugt das Nitrieren einen allmählichen Härtegradienten von der Oberfläche zum Kern, wodurch die Zähigkeit des Materials und seine Fähigkeit, Stöße ohne Rissbildung zu absorbieren, verbessert werden.

Korrosionsbeständigkeit

Die Verchromung bildet eine schützende Oxidschicht, die besonders in feuchten Umgebungen sehr korrosionsbeständig ist. Dadurch ist es für Bedingungen mit hoher Feuchtigkeit und chemischer Belastung geeignet. Das Nitrieren verbessert ebenfalls die Korrosionsbeständigkeit, erfordert aber in der Regel zusätzliche Nachoxidationsbehandlungen, um einen ähnlichen Schutz zu erreichen.

Tragfähigkeit, Dimensionsstabilität und Temperaturtoleranz

Das Nitrieren erhöht sowohl die Belastbarkeit als auch die Temperaturtoleranz und ist daher ideal für hochbelastete Anwendungen. Die Belastbarkeit der Verchromung wird durch die Schichtdicke begrenzt, die in der Regel weniger als 0,001 Zoll beträgt. Diese dünne Schicht kann sich bei hohen Belastungen abnutzen, was ihre Wirksamkeit mit der Zeit verringert. Das Nitrieren, bei dem der Stickstoff tiefer in das Substrat diffundiert, führt zu einem haltbareren und stabileren Material, insbesondere unter hohen Belastungen. Die Verchromung ist bis zu einer Temperatur von etwa 425 °C stabil und eignet sich daher für Hochtemperaturanwendungen wie Feuerwaffenläufe oder Maschinenteile, die großer Hitze ausgesetzt sind. Nitrierverfahren arbeiten im Allgemeinen bei niedrigeren Temperaturen (500-590 °C), und die Temperaturtoleranz der resultierenden Nitrierschicht hängt vom Grundmaterial ab.

Adhäsion und Schichtintegrität

Die Verchromung bietet hervorragende Oberflächeneigenschaften, kann aber unter Haftungsproblemen leiden, insbesondere bei mechanischer Beanspruchung oder Temperaturwechsel. Dies kann im Laufe der Zeit zu Delamination oder Ablösung führen. Das Nitrieren bildet eine integrale Schicht mit dem Substrat, wodurch das Risiko einer Delaminierung deutlich verringert wird. Dies macht das Nitrieren vorteilhaft für Bauteile, die zyklischen Belastungen oder thermischen Schwankungen ausgesetzt sind.

Reibung und Schmierung

Die Verchromung hat einen niedrigen Reibungskoeffizienten (0,12-0,17), der den Verschleiß verringert und die Effizienz von Gleitanwendungen verbessert. Diese Eigenschaft ist besonders vorteilhaft bei Hydraulikzylindern und anderen Komponenten, bei denen eine reibungslose Bewegung entscheidend ist. Auch das Nitrieren bietet eine geringere Reibung, insbesondere in Kombination mit Nachoxidationsverfahren, und eignet sich daher für Zahnräder, Lager und andere verschleißintensive Anwendungen.

Umweltbezogene Überlegungen

Die Wahl umweltfreundlicher Verfahren wird immer wichtiger. Beim Verchromen wird sechswertiges Chrom verwendet, eine giftige Substanz, die strenge Handhabungs- und Entsorgungsvorschriften erfordert, was die Umweltbelastung und die Betriebskosten erhöht. Das Nitrieren bietet eine umweltfreundlichere Alternative mit weniger Umweltrisiken, die vor allem in der Handhabung von Ammoniakgas beim Gasnitrieren oder der Verwaltung von Stickstoffverbindungen beim Salzbadnitrieren bestehen.

Kosten-Nutzen-Analyse

Die Anfangskosten für das Verchromen und das Nitrieren unterscheiden sich aufgrund der jeweiligen Komplexität und der gesetzlichen Anforderungen erheblich.

Die Verchromung ist mit höheren Vorlaufkosten verbunden. Es sind spezielle Anlagen wie Beschichtungsbehälter und Rektifiziergeräte sowie strenge Sicherheitsmaßnahmen für den Umgang mit gefährlichen Stoffen wie sechswertigem Chrom erforderlich. Die Einhaltung von Umweltvorschriften erhöht diese Kosten und macht die Verchromung zu einer erheblichen Anfangsinvestition.

Beim Nitrieren werden einfachere Anlagen wie Gasöfen oder Salzbäder verwendet, und es kann eine zusätzliche Bearbeitung für präzise Abmessungen erforderlich sein. Trotz der möglicherweise erforderlichen Nachbearbeitung sind die Anfangskosten des Nitrierens niedriger als die des Verchromens.

Die langfristigen Kosten hängen von der Wartung und der Häufigkeit der Wiederbeschichtung ab. Die Verchromung erfordert oft eine häufige Wartung, insbesondere in abrasiven Umgebungen, in denen es häufig zu Abplatzungen kommt. Die Notwendigkeit regelmäßiger Neubeschichtungen kann langfristig zu höheren Kosten führen, da eine sorgfältige Vorbereitung unerlässlich ist, um die Integrität der Beschichtung zu erhalten.

Das Nitrieren bietet aufgrund seiner inhärenten Härte und Substratintegration Vorteile bei der langfristigen Kosteneffizienz, da es den Bedarf an häufiger Wartung reduziert. Die dauerhafte Verschleißfestigkeit minimiert das Risiko von Delaminationen und senkt so im Laufe der Zeit die gesamten Wartungskosten.

Die Leistung wirkt sich auch auf die Kosteneffizienz während der gesamten Lebensdauer eines Bauteils aus. Verchromen bietet eine hohe Verschleißfestigkeit, kann aber bei Stößen abplatzen, was zusätzliche Kosten für Reparaturen oder eine erneute Beschichtung verursacht. Die überragende Spänewiderstandsfähigkeit des Nitrierens macht es zu einer kosteneffizienteren Wahl in stark beanspruchten Umgebungen.

Was die Korrosions- und Hitzebeständigkeit betrifft, so bietet die Verchromung den besten Schutz gegen Korrosion, was in feuchten oder chemisch aggressiven Umgebungen entscheidend ist. Das Nitrieren bietet eine mäßige Korrosionsbeständigkeit und erfordert zusätzliche Behandlungen, um die Leistung des Verchromens unter solchen Bedingungen zu erreichen. Allerdings übertrifft das Nitrieren das Verchromen in Bezug auf die Hitzebeständigkeit, da es die Härte bei höheren Temperaturen beibehält, was für Anwendungen, die extremen thermischen Bedingungen ausgesetzt sind, von Vorteil ist und die Kosten im Zusammenhang mit temperaturbedingtem Abbau reduziert.

Die Entscheidung zwischen Verchromen und Nitrieren hängt oft von spezifischen Anwendungsanforderungen und langfristigen finanziellen Erwägungen ab. Verchromen ist vorzuziehen, wenn Korrosionsbeständigkeit und Oberflächenglätte von entscheidender Bedeutung sind, wie z. B. bei Hydraulikzylindern, bei denen die Kompatibilität der Dichtungen entscheidend ist. Obwohl die Anfangsinvestition höher ist, kann der Korrosionsschutz die Wartungskosten in feuchten Umgebungen ausgleichen.

Nitrieren ist vorteilhaft für Anwendungen, die eine lange Lebensdauer und Spänewiderstand erfordern, wie z. B. in der Luft- und Raumfahrt oder bei landwirtschaftlichen Maschinen. Der geringere Wartungsaufwand kann im Laufe der Zeit zu Kosteneinsparungen führen und macht es zu einer wirtschaftlichen Option für Bauteile, die mechanischer Belastung und thermischen Schwankungen ausgesetzt sind.

Branchenspezifische Anwendungen

Hydraulikzylinder sind in vielen Branchen von der Bauindustrie bis zur Schifffahrt unverzichtbar. Die Wahl der richtigen Stangenbeschichtung - Verchromen oder Nitrieren - kann hier den entscheidenden Unterschied ausmachen.

Verchromen von Hydraulikzylindern

Die Verchromung wird traditionell für Hydraulikzylinder bevorzugt, insbesondere in maritimen oder feuchten Umgebungen, wo Korrosionsbeständigkeit von größter Bedeutung ist. Die Chromschicht bietet eine robuste Barriere gegen Rost und gewährleistet die Langlebigkeit des Zylinders unter Bedingungen mit hoher Luftfeuchtigkeit oder korrosiven Elementen. Die Verchromung zeichnet sich zwar durch eine hohe Korrosionsbeständigkeit aus, kann jedoch in Umgebungen, in denen Schmutz und Partikel vorherrschen, durch Abrieb beschädigt werden, so dass eine regelmäßige Wartung erforderlich ist, um die Integrität der Beschichtung zu gewährleisten.

Nitrieren von Hydraulikzylindern

Das Nitrieren bietet erhebliche Vorteile bei rauen Anwendungen wie im Bauwesen oder im Bergbau. Die integrierte Einsatzhärtung erhöht die Schlagfestigkeit und verringert das Risiko von Abplatzungen oder Rissen unter Belastung. Außerdem sorgt das Nitrieren für eine glattere Oberfläche, die die Reibung verringern und die Kompatibilität der Dichtungen verbessern kann, was wiederum die Effizienz und Haltbarkeit von Hydrauliksystemen erhöht. Das geringere Stick-Slip-Verhalten von nitrierten Oberflächen ist besonders in Hochdruckumgebungen von Vorteil, in denen ein reibungsloser Betrieb entscheidend ist.

Beschichtungen für Fässer

Im Zusammenhang mit Laufbeschichtungen bieten sowohl das Verchromen als auch das Nitrieren spezifische Vorteile für unterschiedliche Anforderungen, insbesondere bei Schusswaffen und Industriemaschinen.

Verchromung für Fässer

Die Verchromung ist bei Waffenläufen sehr beliebt, da sie korrosionsbeständig ist und hohen Temperaturen standhält, so dass die Leistung auch bei anhaltendem Feuer erhalten bleibt. Die Chromschicht bietet eine hervorragende thermische Barriere, die den Verschleiß durch Reibung verringert und die Langlebigkeit des Laufs gewährleistet.

Nitrierung für Fässer

Das Nitrieren wird zunehmend bei Anwendungen bevorzugt, die eine erhöhte Verschleißfestigkeit und Hitzetoleranz erfordern. Bei Industriemaschinen kann das Nitrieren die Langlebigkeit von Komponenten verbessern, die abrasiven Bedingungen und hohen thermischen Belastungen ausgesetzt sind. Das Verfahren erzeugt eine gehärtete Oberfläche, die ihre Eigenschaften auch bei hohen Temperaturen beibehält, und eignet sich daher für Motorenteile und Turbinenkomponenten, bei denen die thermische Stabilität entscheidend ist.

Präzisionsmaschinenbau

Präzisionsmaschinen erfordern Beschichtungen, die einen effizienten Betrieb und eine lange Lebensdauer gewährleisten, wobei Reibungsreduzierung und Verschleißfestigkeit zu berücksichtigen sind.

Verchromung für Präzisionsmaschinen

Die Verchromung wird bevorzugt bei Bauteilen wie Aktuatoren und Lagern eingesetzt, bei denen die Verringerung der Reibung der Schlüssel zur Gewährleistung eines reibungslosen Betriebs und zur Wahrung der ästhetischen Qualität ist. Die Fähigkeit der Beschichtung, die Reibung zu verringern, macht sie vorteilhaft für Bauteile, die eine nahtlose Bewegung erfordern.

Nitrieren für Präzisionsmaschinen

Das Nitrieren gewinnt in der Luft- und Raumfahrt immer mehr an Bedeutung, da es das Stick-Slip-Verhalten reduziert und so die Leistung von Aktuatoren und anderen Präzisionskomponenten verbessert. Die glattere Oberfläche und die verbesserte Verschleißfestigkeit von nitrierten Oberflächen tragen zur Zuverlässigkeit und Effizienz von Maschinen bei, die unter anspruchsvollen Bedingungen arbeiten.

Anforderungen an die Wartung

Wartungshäufigkeit und -verfahren

Verchromen

Eine regelmäßige Wartung der Verchromung ist unerlässlich, um die Haltbarkeit und Leistung der beschichteten Bauteile zu gewährleisten. Regelmäßige Reinigung und Überwachung der Chromsäurelösung sind wichtig, um Defekte zu vermeiden. Halbjährliche Inspektionen tragen dazu bei, die Qualität des Bades zu erhalten und kleinere Abnutzungserscheinungen zu beseitigen.

Nitrieren

Das Nitrieren erfordert aufgrund der diffusionsbasierten Oberflächenhärtung nur minimale laufende Wartung. Nach dem ersten Prozess sorgt die mit Stickstoff angereicherte Schicht für dauerhafte Verschleiß- und Korrosionsbeständigkeit ohne häufige Wartung. Vermeiden Sie abrasive Reinigungsmethoden, um die Unversehrtheit der Oberfläche zu erhalten, und wischen Sie sie gelegentlich mit nicht korrosiven Lösungsmitteln ab, um sie zu pflegen. Ein erneutes Auftragen ist selten erforderlich, es sei denn, das Substrat ist beschädigt.

Zentrale Herausforderungen bei der Wartung

| Aspekt | Verchromen | Nitrieren |

|---|---|---|

| Korrosion | Verchromungen können rosten, wenn sie zerkratzt werden. | Natürlich korrosionsbeständig. |

| Abnutzungswiderstand | Die Härte ist abriebfest, kann aber bei Beschädigung der Beschichtung abnehmen. | Bietet Einsatzhärte bei gleichbleibender Kernzähigkeit. |

| Oberflächenreparatur | Polieren bei kleinen Kratzern, Nachpolieren bei schweren Schäden. | Beschädigte Schichten erfordern oft den Austausch von Teilen. |

| Chemische Exposition | Badchemikalien erfordern eine sorgfältige Handhabung und Entsorgung. | Prozessgase benötigen kontrollierte Umgebungen. |

Überlegungen zu Kosten und Langlebigkeit

Das Verchromen ist mit erheblichen Wartungskosten verbunden, die sich aus der Pflege des Bades, den Reinigungsmitteln und der regelmäßigen Erneuerung ergeben, insbesondere in Umgebungen mit hohem Abrieb. Das Nitrieren bietet niedrigere Lebensdauerkosten bei vernachlässigbarem Wartungsaufwand außerhalb der Erstbearbeitung, was es langfristig zu einer kostengünstigen Option macht.

Umwelt- und Sicherheitsfaktoren

Beim Verchromen wird mit gefährlichen Abfällen umgegangen, was strenge Sicherheitsmaßnahmen erfordert. Beim Nitrieren wird Ammoniak verwendet, was eine kontrollierte Umgebung erfordert, aber keine dauerhaften Verunreinigungen erzeugt, was es zu einer sichereren und umweltfreundlicheren Option macht.

Anwendungsspezifische Anforderungen

Die Verchromung glänzt bei Anwendungen, die Reflektivität und mäßige Verschleißfestigkeit erfordern, wie z. B. Hydraulikstangen. Regelmäßige Wartung ist erforderlich, um sowohl die ästhetischen als auch die funktionellen Eigenschaften zu erhalten. Das Nitrieren eignet sich hervorragend für hoch beanspruchte Komponenten und bietet eine lange Lebensdauer bei minimaler Wartung, was es für anspruchsvolle industrielle Anwendungen vorteilhaft macht.

Auswirkungen auf die Umwelt

Die Verchromung, die für ihre glänzende Oberfläche bekannt ist, stellt aufgrund der damit verbundenen giftigen Chemikalien eine große Herausforderung für die Umwelt dar.

Verwendung von Chemikalien und Risiken

Sechswertiges Chrom ist hochgiftig und krebserregend und macht die Verchromung zu einem Verfahren mit ernsthaften Umwelt- und Gesundheitsrisiken. Das Vorhandensein dieser Chemikalie erfordert strenge Regulierungsmaßnahmen und eine sorgfältige Abfallbewirtschaftung, um eine Schädigung der Umwelt zu verhindern. Es gibt Alternativen wie dreiwertiges Chrom (Cr(III)), die aber immer noch erhebliche Abfälle verursachen.

Energie, Ressourcenverbrauch und regulatorische Maßnahmen

Das Verchromen erfordert in der Regel weniger Energie als das Nitrieren, hat aber aufgrund der anfallenden gefährlichen Abfälle einen erheblichen ökologischen Fußabdruck. Die Anlagen müssen fortschrittliche Abfallentsorgungspraktiken anwenden und strenge Vorschriften für die Entsorgung giftiger Substanzen einhalten, um das Kontaminationsrisiko zu minimieren. Gesetzliche Maßnahmen erfordern auch den Einsatz von persönlicher Schutzausrüstung (PSA), um die Gefahren am Arbeitsplatz zu verringern, was die Betriebskosten und den Aufwand für die Einhaltung der Vorschriften erhöht.

Umweltauswirkungen des Nitrierens

Beim Nitrieren wird Stickstoffgas verwendet, um Metalloberflächen ohne giftige Nebenprodukte zu härten, was trotz des höheren Energieverbrauchs eine saubere Alternative darstellt. Dieses Verfahren verringert das Risiko der Wasserverschmutzung und der Entstehung gefährlicher Abfälle erheblich, erfordert jedoch höhere Temperaturen, was zu einem höheren Energieverbrauch führt.

Vergleichende Analyse der Umweltauswirkungen

| Aspekt | Verchromen | Nitrieren |

|---|---|---|

| Verwendete Chemikalien | Hexavalentes Chrom; sicherere Alternativen verfügbar | Stickstoffgas; keine Schwermetalle |

| Auswirkungen auf die Umwelt | Hohes Risiko aufgrund von Giftmüll und Wasserverschmutzung | Geringere Umweltbelastung; weniger gefährliche Nebenprodukte |

| Energieverbrauch | Generell geringerer Energiebedarf | Höherer Energieverbrauch aufgrund der Prozesstemperaturen |

| Ästhetische Anziehungskraft | Glänzende, reflektierende Oberfläche | Weniger ästhetisch im Vergleich zu Chrom |

Diese Analyse verdeutlicht die erheblichen Umweltunterschiede zwischen Verchromen und Nitrieren. Verchromen bietet ästhetische Vorteile, ist aber mit erheblichen Umweltproblemen verbunden. Das Nitrieren bietet eine sauberere Option, wenn auch mit höherem Energiebedarf, so dass es für Anwendungen, bei denen Nachhaltigkeit im Vordergrund steht, vorzuziehen ist.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

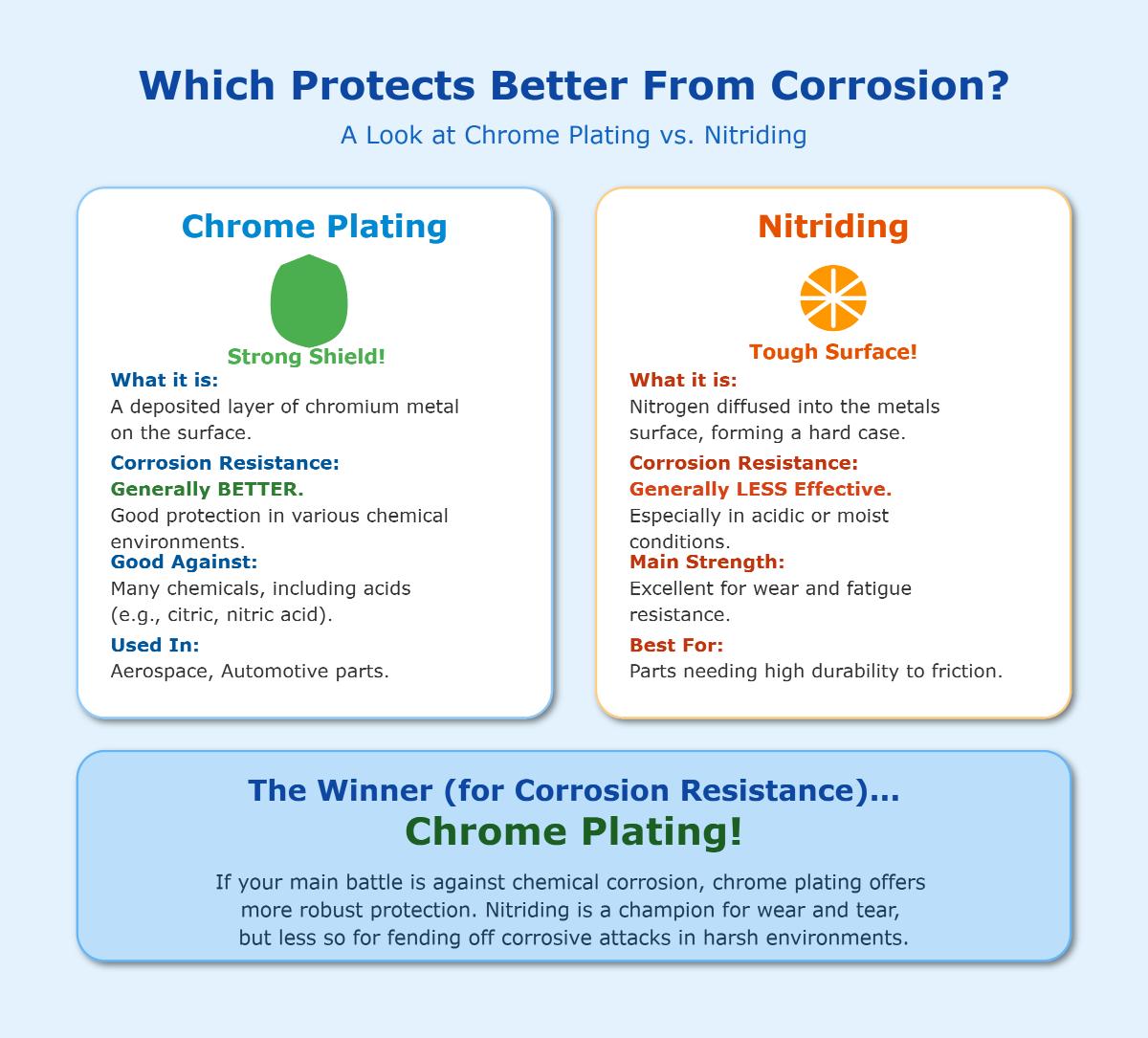

Was bietet eine bessere Korrosionsbeständigkeit: Verchromen oder Nitrieren?

Verchromen bietet im Allgemeinen eine bessere Korrosionsbeständigkeit als Nitrieren. Beim Verchromen wird eine Chromschicht auf eine Metalloberfläche aufgebracht, die einen mäßigen bis guten Schutz gegen verschiedene chemische Umgebungen, einschließlich Säuren wie Zitronen- und Salpetersäure, bietet. Daher eignet es sich für Anwendungen in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie, in denen Chemikalien häufig vorkommen.

Das Nitrieren hingegen ist ein Verfahren zur Oberflächenveränderung, bei dem Stickstoff in das Metall diffundiert und eine harte, korrosionsbeständige Schicht bildet. Während das Nitrieren die Verschleiß- und Ermüdungsbeständigkeit verbessert, ist die Korrosionsbeständigkeit im Allgemeinen weniger wirksam als das Verchromen, insbesondere in sauren oder feuchten Umgebungen. Daher ist für Anwendungen, bei denen chemische Korrosion ein Hauptanliegen ist, die Verchromung die bessere Wahl.

Wie ist der Vergleich zwischen Verchromen und Nitrieren in Bezug auf die Oberflächenhärte?

Verchromen und Nitrieren sind beides Verfahren zur Oberflächenhärtung, die sich jedoch in Bezug auf die Oberflächenhärte deutlich unterscheiden. Beim Verchromen wird ein Härtebereich von ca. 65-72 HRC (Rockwell C) erreicht, hauptsächlich durch elektrolytische Abscheidung von Chrom, wodurch eine dichte und harte Oberflächenschicht entsteht. Diese hohe Härte ist gleichmäßig und einheitlich, so dass sich die Verchromung besonders gut für Anwendungen eignet, die eine außergewöhnliche Abriebfestigkeit und Korrosionsschutz erfordern.

Andererseits führt das Nitrieren in der Regel zu einer Oberflächenhärte von 50-72 HRC, je nach Grundmaterial und spezifischem Nitrierverfahren (Gas-, Plasma- oder Salzbad). Beim Nitrieren diffundiert Stickstoff thermisch in das Substrat und bildet harte Nitride wie Fe₄N. Die erzielte Härte kann variieren, wobei legierte Stähle wie AISI 4140 das obere Ende des Härtespektrums erreichen. Durch das Nitrieren werden sowohl die Oberflächenhärte als auch die Kernzähigkeit erhöht, ohne dass sich die Abmessungen wesentlich ändern.

Welche Beschichtung ist besser für Hydraulikzylinderstangen?

Bei Hydraulikzylinderstangen hängt die Wahl zwischen Verchromen und Nitrieren von mehreren Faktoren ab, unter anderem von den spezifischen Betriebsbedingungen und Leistungsanforderungen.

Die Verchromung bietet eine hervorragende Korrosionsbeständigkeit, die für Hydraulikzylinder, die Feuchtigkeit oder rauen Umgebungen ausgesetzt sind, von entscheidender Bedeutung ist. Sie bietet eine sehr harte Oberfläche, in der Regel im Bereich von 65-68 Rockwell C (Rc), und sorgt für geringeren Verschleiß und reibungslosen Betrieb. Allerdings kann die Verchromung bei starken Stößen abplatzen.

Das Nitrieren hingegen bietet ähnliche Härtegrade und ist für seine Zähigkeit und Schlagfestigkeit bekannt, wodurch es sich für Hochtemperatur- oder Schwerlastanwendungen eignet. Allerdings bieten nitrierte Oberflächen von Natur aus nicht den gleichen Korrosionsschutz wie Verchromungen und erfordern möglicherweise zusätzliche Schutzmaßnahmen, um Rost zu verhindern.

Kann das Nitrieren über dem Verchromen angewendet werden?

Die Anwendung des Nitrierens über einer Verchromung ist technisch möglich, wird aber in der Regel nicht empfohlen. Das Nitrierverfahren beinhaltet eine Wärmebehandlung, bei der Stickstoff in die Oberfläche des Metalls eingebracht wird. Dieses Verfahren kann jedoch die Integrität der vorhandenen Chromschicht beeinträchtigen, was zu einem schlechten Finish und einer geringeren Wirksamkeit beider Behandlungen führen kann. Verchromen ist für seine hervorragende Korrosionsbeständigkeit und sein ästhetisches Aussehen bekannt, während das Nitrieren die Oberflächenhärte und die Verschleißfestigkeit erhöht. Die Anwendung des Nitrierens über dem Verchromen kann die Vorteile beider Verfahren nicht maximieren, da das Nitrieren in der Regel auf blanken Metalloberflächen effektiver ist. Um optimale Ergebnisse zu erzielen, ist es daher ratsam, die geeignete Behandlung auf der Grundlage der spezifischen Anforderungen der Anwendung zu wählen, anstatt diese beiden Verfahren zu kombinieren.

Welches Verfahren ist langfristig kostengünstiger?

Bei der Betrachtung der langfristigen Kosteneffizienz des Verchromens gegenüber dem Nitrieren kommen mehrere Faktoren ins Spiel, darunter die Anschaffungskosten, der Wartungsbedarf und die Gesamtlebensdauer.

Das Nitrieren hat im Allgemeinen niedrigere Anschaffungskosten, die zwischen $200 und $500 liegen, im Vergleich zum Verchromen, das zwischen $400 und $600 kostet. Darüber hinaus erhöht das Nitrieren die Langlebigkeit der Bauteile, da es eine harte, verschleißfeste Oberfläche erzeugt, die die Ermüdungsfestigkeit verbessert, ohne dass die Gefahr des Abplatzens besteht. Dies führt zu einem geringeren Wartungsbedarf und längeren Intervallen zwischen den Behandlungen.

Die Verchromung bietet zwar eine hervorragende Korrosionsbeständigkeit und eine glänzende, ästhetische Oberfläche, ist aber aufgrund der bei diesem Verfahren verwendeten giftigen Stoffe mit höheren laufenden Kosten für Verbrauchsmaterialien und Umweltschutzmaßnahmen verbunden. Außerdem sind zusätzliche Schritte wie das Schleifen erforderlich, um die Kantenbildung in den Griff zu bekommen.