Stellen Sie sich die Stärke und Widerstandsfähigkeit eines Wolkenkratzers, die Präzision eines chirurgischen Instruments oder die Langlebigkeit eines Fahrzeugrahmens vor - all diese Wunder der Technik verdanken ihre hervorragende Qualität dem Stahl. Im Herzen der außergewöhnlichen Eigenschaften von Stahl liegt ein entscheidendes Element: Kohlenstoff. Das Verständnis und die genaue Messung des Kohlenstoffgehalts in Stahl sind von entscheidender Bedeutung, um die gewünschten Eigenschaften wie Härte, Duktilität und Korrosionsbeständigkeit zu gewährleisten. Aber wie misst man diesen wichtigen Bestandteil? Dieser Artikel befasst sich mit einer vergleichenden Analyse modernster Verfahren zur Messung des Kohlenstoffgehalts in Stahl, wie der Röntgenfluoreszenzspektroskopie (XRF), der optischen Emissionsspektroskopie (OES) und der laserinduzierten Durchschlagsspektroskopie (LIBS). Erforschen Sie mit uns die Präzision, Effizienz und Praxistauglichkeit dieser Methoden und finden Sie heraus, welche Technik für Ihre industriellen Anwendungen am besten geeignet sein könnte. Sind Sie bereit, die Geheimnisse hinter der Integrität von Stahl zu lüften?

Verständnis des Kohlenstoffgehalts in Stahl

Definition und Bedeutung des Kohlenstoffgehalts

Der Kohlenstoffgehalt bezieht sich auf die Menge an Kohlenstoff im Stahl und wird normalerweise als Prozentsatz der Gesamtmasse angegeben. Kohlenstoff ist ein entscheidendes Element bei der Stahlherstellung und beeinflusst die mechanischen Eigenschaften und die Leistung des Materials. Die Kenntnis des Kohlenstoffgehalts ist von entscheidender Bedeutung, da er bestimmt, wie sich Stahl unter verschiedenen Bedingungen verhält und wie gut er sich für verschiedene Anwendungen eignet.

Wie sich der Kohlenstoffgehalt auf die Stahleigenschaften auswirkt

Härte

Mehr Kohlenstoff macht den Stahl härter und widerstandsfähiger gegen Verformung und Verschleiß. Dies ist besonders vorteilhaft bei Anwendungen, die langlebige und zähe Werkstoffe erfordern, z. B. bei Schneidwerkzeugen und Maschinenteilen.

Duktilität

Stahl mit geringerem Kohlenstoffgehalt ist dehnbarer, d. h. er kann sich biegen und strecken, ohne zu brechen, was für Baumaterialien und Automobilteile von entscheidender Bedeutung ist.

Korrosionsbeständigkeit

Auch der Kohlenstoffgehalt beeinflusst die Korrosionsbeständigkeit von Stahl. Während der Kohlenstoff selbst die Korrosionsbeständigkeit nicht direkt erhöht, beeinflusst er die Mikrostruktur des Stahls und die Verteilung der Legierungselemente. Im Allgemeinen weist Stahl mit einem geringeren Kohlenstoffgehalt eine bessere Korrosionsbeständigkeit auf und eignet sich daher für Umgebungen, in denen der Schutz vor Rost und Korrosion entscheidend ist.

Die Rolle der genauen Kohlenstoffmessung bei der Qualitätskontrolle von Stahl

Die genaue Messung des Kohlenstoffgehalts gewährleistet, dass der Stahl den Normen entspricht und zuverlässig funktioniert. Es gibt mehrere Methoden zur Messung des Kohlenstoffgehalts, die jeweils ihre eigenen Vorteile und Einschränkungen haben.

Traditionelle Methoden

- Mühlenprüfberichte (MTRs): Diese Berichte liefern erste Werte für den Kohlenstoffgehalt, können aber aufgrund falscher Etikettierung oder Unstimmigkeiten bei den Lieferanten Fehler enthalten. Die Überprüfung des Kohlenstoffgehalts durch sekundäre Methoden ist unerlässlich, um Fabrikationsprobleme zu vermeiden.

- Labortests von Drittanbietern: Die im Labor durchgeführte Verbrennungsanalyse liefert zwar präzise Ergebnisse, kann aber zeitaufwändig und kostspielig sein, was sich auf die Produktionspläne auswirken kann.

Feldtest-Techniken

- Visuelle Funkenanalyse: Bei dieser qualitativen Methode wird Stahl geschliffen und das Funkenmuster beobachtet. Sie ist zwar für ein erstes Screening nützlich, bietet aber nicht die für eine exakte Quantifizierung des Kohlenstoffs erforderliche Präzision.

- Laser-induzierte Breakdown-Spektroskopie (LIBS): LIBS ist eine tragbare Methode, mit der der Kohlenstoffgehalt schnell vor Ort gemessen werden kann. Allerdings ist die Genauigkeit bei kohlenstoffarmen Stählen geringer als bei anspruchsvolleren Verfahren.

- Mobile optische Emissionsspektroskopie (OES): Die OES ist hochpräzise, kann Kohlenstoff bis zu 30 ppm nachweisen und liefert schnelle Ergebnisse. Sie eignet sich sowohl für Umgebungen mit hohem Durchsatz als auch für detaillierte Feldanalysen.

Vergleichender Überblick über Messtechniken

Die Wahl der richtigen Methode zur Messung des Kohlenstoffgehalts setzt voraus, dass man die Stärken und Grenzen der einzelnen Verfahren kennt.

| Methode | Nachweisgrenze | Tragbarkeit | Geschwindigkeit | Anwendungsfall |

|---|---|---|---|---|

| Verbrennung |

Stahleigenschaften und Anwendungen

Überblick über die Stahleigenschaften

Stahl ist eine Legierung, die hauptsächlich aus Eisen und Kohlenstoff besteht und deren Eigenschaften je nach Zusammensetzung stark variieren. Die Kenntnis dieser Eigenschaften ist entscheidend für die Auswahl der richtigen Stahlsorte für bestimmte Anwendungen.

Härte und Duktilität

Die Härte und Duktilität von Stahl wird weitgehend durch seinen Kohlenstoffgehalt beeinflusst. Ein höherer Kohlenstoffgehalt erhöht im Allgemeinen die Härte und macht den Stahl widerstandsfähiger gegen Verschleiß und Verformung. Umgekehrt führt ein geringerer Kohlenstoffgehalt zu einer höheren Duktilität, so dass sich der Stahl biegen und dehnen lässt, ohne zu brechen. Dieses Gleichgewicht zwischen Härte und Duktilität ist für Anwendungen, bei denen sowohl Haltbarkeit als auch Flexibilität erforderlich sind, von entscheidender Bedeutung.

Korrosionsbeständigkeit

Die Korrosionsbeständigkeit wird durch den Kohlenstoffgehalt und Legierungselemente wie Chrom, Nickel und Molybdän beeinflusst. Im Allgemeinen sind Stähle mit einem geringeren Kohlenstoffgehalt besser korrosionsbeständig und eignen sich daher für Umgebungen, die zu Rost und Zersetzung neigen.

Anwendungen auf der Grundlage von Stahleigenschaften

Aufgrund seiner vielfältigen Eigenschaften eignet sich Stahl für ein breites Spektrum von Anwendungen. Die verschiedenen Stahlsorten, die sich durch ihren Kohlenstoffgehalt und ihre Legierungselemente unterscheiden, werden je nach den spezifischen Anforderungen ausgewählt.

- Bauwesen: Im Bauwesen werden die Festigkeit und Duktilität von Stahl sehr geschätzt. Baustahl mit einem geringeren Kohlenstoffgehalt ist ideal für den Bau von Tragwerken, Brücken und Infrastrukturen, da er erheblichen Belastungen standhält.

- Autoindustrie: Der Automobilsektor setzt auf Stahl wegen seiner Festigkeit, Duktilität und Kosteneffizienz. Hochfeste, niedrig legierte Stähle (HSLA) bieten ein gutes Gleichgewicht dieser Eigenschaften und werden häufig für Fahrzeugkarosserien und -komponenten verwendet. Rostfreier Stahl, der für seine Korrosionsbeständigkeit bekannt ist, wird in Auspuffanlagen und anderen exponierten Teilen verwendet.

- Herstellung: In der verarbeitenden Industrie werden Werkzeugstähle mit hohem Kohlenstoffgehalt aufgrund ihrer Härte und Verschleißfestigkeit für die Herstellung von Schneid- und Formwerkzeugen verwendet. Kohlenstoffstähle werden auch in verschiedenen Maschinenteilen, Zahnrädern und Verbindungselementen verwendet, bei denen es auf Haltbarkeit ankommt.

- Rohrleitungssysteme: In Rohrleitungssystemen wird Stahl mit spezifischen Eigenschaften für den Transport von Flüssigkeiten und Gasen verwendet. Korrosionsbeständige Stähle sind unverzichtbar, um Leckagen zu verhindern und die Integrität über lange Zeit zu erhalten, insbesondere in rauen Umgebungen.

- Luft- und Raumfahrt: In der Luft- und Raumfahrtindustrie werden Werkstoffe benötigt, die hohe Festigkeit, geringes Gewicht und hervorragende Korrosionsbeständigkeit miteinander verbinden. Nichtrostende und legierte Stähle werden häufig in Flugzeugkomponenten, einschließlich Fahrwerken und Triebwerksteilen, verwendet.

Bedeutung des Kohlenstoffgehalts in verschiedenen Anwendungen

Der Kohlenstoffgehalt in Stahl ist ein entscheidender Faktor für seine Eignung für verschiedene Anwendungen. Die genaue Messung des Kohlenstoffgehalts stellt sicher, dass der Stahl die für die verschiedenen Industriezweige geforderten spezifischen Normen erfüllt.

- Hochkohlenstoffhaltige Stähle: Mit einem Kohlenstoffgehalt von über 0,5% werden diese Stähle dort eingesetzt, wo Härte und Verschleißfestigkeit von größter Bedeutung sind, z. B. bei Schneidwerkzeugen und Federn.

- Mittelkohlenstoffhaltige Stähle: Mit einem Kohlenstoffgehalt von 0,3% bis 0,5% bieten diese Stähle ein ausgewogenes Verhältnis zwischen Festigkeit und Duktilität und eignen sich daher für Automobilteile und Maschinenbauteile.

- Niedriggekohlte Stähle: Mit einem Kohlenstoffgehalt von weniger als 0,3% sind diese Stähle sehr duktil und werden in Anwendungen eingesetzt, die umfangreiche Umformungen und Schweißarbeiten erfordern, wie z. B. bei Baustahl und Rohrleitungen.

- Rostfreie Stähle: Diese Stähle weisen in der Regel einen sehr niedrigen Kohlenstoffgehalt und einen hohen Chromanteil auf, was ihre Korrosionsbeständigkeit erhöht und sie ideal für medizinische Instrumente und Küchengeräte macht.

Vergleichende Analyse von Kohlenstoffmessverfahren

Die Bestimmung des Kohlenstoffgehalts in Stahl ist entscheidend für die Beurteilung seiner Eigenschaften und die Gewährleistung seiner Eignung für verschiedene Verwendungszwecke. In der Regel werden verschiedene Verfahren eingesetzt, die jeweils unterschiedliche Vorteile und Einschränkungen aufweisen. Im Folgenden werden die wichtigsten Methoden zur Messung des Kohlenstoffgehalts untersucht, wobei der Schwerpunkt auf ihrer Genauigkeit, Schnelligkeit, Effizienz und Kostenauswirkungen liegt.

Genauigkeit und Präzision der Röntgenfluoreszenzspektroskopie (XRF), der optischen Emissionsspektroskopie (OES) und der laserinduzierten Durchschlagsspektroskopie (LIBS)

Röntgenfluoreszenzspektroskopie (XRF)

Bei der Röntgenfluoreszenzanalyse wird die Stahlprobe mit Röntgenstrahlen bestrahlt, wodurch die Atome charakteristische Röntgenstrahlen aussenden, die die Elementzusammensetzung erkennen lassen. Diese nicht-invasive Technik eignet sich hervorragend für die Klassifizierung von Legierungen, ist jedoch weniger präzise für die Messung von Kohlenstoff, da die Stahlmatrix die Röntgenabsorption beeinflussen kann.

- Vorteile: Nicht-invasiv, minimiert die Beschädigung der Probe, nützlich für die Klassifizierung von Legierungen.

- Beschränkungen: Weniger genau bei der Kohlenstoffmessung, beeinflusst durch die Komplexität der Stahlmatrix.

Optische Emissionsspektroskopie (OES)

Bei der OES wird aus der Stahlprobe mit Hilfe eines Lichtbogens oder eines Funkens ein Plasma erzeugt, und das emittierte Licht wird analysiert, um die Elementzusammensetzung zu bestimmen. Diese hochpräzise Methode kann einen Kohlenstoffgehalt von nur 30 ppm nachweisen und liefert schnelle Ergebnisse.

- Vorteile: Hohe Genauigkeit und Präzision, schnelle Ergebnisse, sowohl für mobile als auch für laborgestützte Anwendungen geeignet.

- Beschränkungen: Erfordert Probenvorbereitung, anfällig für Oberflächenverunreinigungen.

Laserinduzierte Zerfallsspektroskopie (LIBS)

Bei LIBS wird mit einem Hochleistungslaser ein Plasma aus der Stahlprobe erzeugt und das emittierte Licht zur Bestimmung der Elementzusammensetzung analysiert. Das Verfahren bietet eine hohe Präzision und kann sowohl im Labor als auch vor Ort eingesetzt werden, da inzwischen tragbare Handgeräte verfügbar sind.

- Vorteile: Hochpräzise, tragbar, vielseitig für den Einsatz im Labor und vor Ort.

- Beschränkungen: Erfordert aufgrund der Komplexität mehr Training, weniger genau bei kohlenstoffarmen Stählen.

Geschwindigkeit und Effizienz der Analyse

Effizienz und Schnelligkeit sind entscheidende Faktoren bei der Wahl eines Kohlenstoffmessverfahrens, insbesondere in industriellen Umgebungen mit hohem Durchsatz.

- XRF: Liefert schnelle Ergebnisse, ohne die Probe zu beschädigen, und eignet sich daher für die schnelle Klassifizierung von Legierungen.

- OES: Liefert bei einigen Geräten Ergebnisse in weniger als 20 Sekunden, ideal für Umgebungen mit hohem Durchsatz.

- LIBS: Bietet schnelle Messungen und Tragbarkeit und verbessert die Analysemöglichkeiten vor Ort.

Auswirkungen auf die Kosten

Die Kosten für diese Techniken sind unterschiedlich hoch, so dass die Wahl vom Budget und der Betriebsgröße abhängt.

- XRF: Im Allgemeinen kostengünstig für die Klassifizierung von Legierungen, aber weniger genau für die präzise Messung von Kohlenstoff.

- OES: Höhere Anfangsinvestitionen für die Ausrüstung, aber kosteneffektiv für hohe Genauigkeitsanforderungen.

- LIBS: Fortgeschrittene Technologie mit höheren Kosten, die jedoch durch ihre Präzision und Tragbarkeit gerechtfertigt sind.

Eignung für verschiedene industrielle Anwendungen

Die Auswahl der geeigneten Kohlenstoffmesstechnik hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich der Anforderungen an die Genauigkeit, die Geschwindigkeit und die Kosten.

Industrielle Anwendungen

- Bauwesen und Fertigung: OES wird wegen seiner hohen Genauigkeit und schnellen Ergebnisse bevorzugt, die für die Sicherstellung von Materialeigenschaften in strukturellen und Fertigungsanwendungen unerlässlich sind.

- Autoindustrie: LIBS bietet Tragbarkeit und Präzision, was für die Qualitätskontrolle in der Automobilherstellung von Vorteil ist.

- Rohrleitungssysteme: Die nicht-invasive Natur von XRF ist vorteilhaft für die Klassifizierung von Legierungen bei der Beurteilung der Integrität von Pipelines.

Jedes Kohlenstoffmessverfahren hat seine eigenen Stärken und Grenzen, so dass es sich je nach den spezifischen Anforderungen für verschiedene industrielle Anwendungen eignet. Eine genaue Kohlenstoffmessung ist für die Aufrechterhaltung der Stahlqualität und die Sicherstellung der Leistungsfähigkeit des Stahls bei verschiedenen Anwendungen von entscheidender Bedeutung.

Detaillierte Analyse der Techniken

Röntgenfluoreszenzspektroskopie (XRF)

Die Röntgenfluoreszenzspektroskopie (XRF) ist eine nicht-invasive Technik, die Röntgenstrahlen zur Bestimmung der elementaren Zusammensetzung von Stahl einsetzt. Bei dieser Methode werden Röntgenstrahlen auf die Stahlprobe gerichtet, was die Atome dazu veranlasst, charakteristische Röntgenstrahlen auszusenden, die gemessen werden, um die Zusammensetzung der Probe zu bestimmen.

Wie XRF funktioniert

Bei der Röntgenfluoreszenzanalyse wird die Probe mit Röntgenstrahlen beschossen, wodurch die Atome im Stahl angeregt werden. Diese Atome emittieren dann sekundäre Röntgenstrahlen, die so genannte Fluoreszenz, die zur Identifizierung der Elemente in der Probe erfasst und analysiert werden. Die Intensität der emittierten Röntgenstrahlen korreliert mit der Konzentration der einzelnen Elemente.

Vorteile der Verwendung von XRF für die Kohlenstoffmessung

- Nicht-invasiv: Die Röntgenfluoreszenzanalyse erfordert keine Probenvorbereitung oder Beschädigung, so dass die Analyse ohne Veränderung des Stahls möglich ist.

- Geschwindigkeit: Die Technik liefert schnelle Ergebnisse und eignet sich daher für Umgebungen mit hohem Durchsatz.

- Vielseitigkeit: Nützlich für die Identifizierung einer breiten Palette von Elementen, einschließlich Schwermetallen.

Beschränkungen und Überlegungen

- Präzision: Die Röntgenfluoreszenzanalyse ist bei der Kohlenstoffmessung weniger präzise, da die Stahlmatrix die Strahlungsabsorption beeinträchtigt.

- Komplexität: Die Genauigkeit kann durch die komplexe Zusammensetzung des Stahls beeinflusst werden und erfordert eine sorgfältige Kalibrierung.

Optische Emissionsspektroskopie (OES)

Die optische Emissionsspektroskopie (OES) ist eine sehr genaue Methode zur Messung des Kohlenstoffgehalts in Stahl. Dabei wird mit einem Lichtbogen oder Funken ein Plasma aus der Probe erzeugt und das emittierte Licht analysiert, um die Elementzusammensetzung zu bestimmen.

Wie OES funktioniert

Bei der OES wird ein kleiner Teil der Stahlprobe verdampft, wodurch ein Plasma entsteht. Das vom Plasma emittierte Licht wird mit einem Spektrometer analysiert. Jedes Element emittiert Licht bei bestimmten Wellenlängen, was eine genaue Identifizierung und Quantifizierung ermöglicht.

Vorteile der Verwendung von OES für die Kohlenstoffmessung

- Genauigkeit: OES kann Kohlenstoffgehalte bis zu 30 ppm nachweisen und ist damit eine der präzisesten verfügbaren Methoden.

- Geschwindigkeit: Liefert schnelle Ergebnisse, oft innerhalb von Sekunden, und eignet sich sowohl für den Einsatz vor Ort als auch im Labor.

- Detaillierte Analyse: Kann ein breites Spektrum von Elementen gleichzeitig analysieren.

Beschränkungen und Überlegungen

- Verunreinigungen der Oberfläche: Oberflächenverunreinigungen auf der Stahlprobe können die Genauigkeit der OES beeinträchtigen.

- Vorbereitung der Probe: Erfordert eine sorgfältige Probenvorbereitung, um genaue Ergebnisse zu gewährleisten.

Laserinduzierte Zerfallsspektroskopie (LIBS)

Die Laser Induced Breakdown Spectroscopy (LIBS) ist eine vielseitige und tragbare Methode zur Messung des Kohlenstoffgehalts in Stahl. Sie verwendet einen Hochleistungslaser, um aus der Stahlprobe ein Plasma zu erzeugen, und analysiert dann das emittierte Licht, um die Zusammensetzung zu bestimmen.

Wie funktioniert LIBS?

Bei LIBS wird ein Laserpuls auf die Stahlprobe fokussiert, wodurch ein Plasma erzeugt wird. Das vom Plasma emittierte Licht wird von einem Spektrometer analysiert, um die vorhandenen Elemente zu identifizieren. LIBS kann sowohl im Labor als auch vor Ort mit tragbaren Geräten eingesetzt werden.

Vorteile der Verwendung von LIBS für die Kohlenstoffmessung

- Tragbarkeit: Handgehaltene LIBS-Geräte ermöglichen die Analyse vor Ort, ideal für den Einsatz vor Ort.

- Geschwindigkeit: Ermöglicht schnelle Messungen und steigert die Effizienz in industriellen Umgebungen.

- Präzision: Bietet hohe Präzision, geeignet für detaillierte Elementaranalysen.

Beschränkungen und Überlegungen

- Ausbildung: Erfordert aufgrund der Komplexität der Technik mehr Training.

- Niedriggekohlte Stähle: Weniger genau für die Messung von Kohlenstoff in kohlenstoffarmen Stählen im Vergleich zu anderen Methoden.

Infrarot-Absorptionsverfahren

Bei der Infrarot-Absorptionsmethode wird die Stahlprobe in einer sauerstoffreichen Umgebung verbrannt und das entstehende Kohlendioxid gemessen, um den Kohlenstoffgehalt zu berechnen.

Wie die Infrarot-Absorption funktioniert

Bei dieser Methode wird die Stahlprobe in einer kontrollierten Umgebung verbrannt. Der Kohlenstoff in der Probe reagiert mit Sauerstoff zu Kohlendioxid, das dann mit Hilfe von Infrarotabsorptionsverfahren gemessen wird. Die Menge des erzeugten Kohlendioxids korreliert mit dem Kohlenstoffgehalt der Probe.

Vorteile der Infrarotabsorption bei der Kohlenstoffmessung

- Präzision: Bietet hochpräzise Messungen und eignet sich daher für Anwendungen, die eine genaue Kohlenstoffquantifizierung erfordern.

- Verlässlichkeit: Liefert konsistente Ergebnisse, vorteilhaft für die Qualitätskontrolle.

Beschränkungen und Überlegungen

- Zeit: Im Vergleich zu anderen Methoden zeitaufwändiger, da die Probenvorbereitung und die Verbrennung erforderlich sind.

- Einstellung im Labor: Erfordert in der Regel eine Laborausrüstung, was den Einsatz in der Praxis einschränkt.

Visuelle Funkenanalyse

Die visuelle Funkenanalyse ist eine qualitative Methode, bei der die Funken, die beim Abschleifen des Stahls mit einer Hochgeschwindigkeitsschleifscheibe entstehen, mit bekannten Proben verglichen werden.

Wie die visuelle Spark-Analyse funktioniert

Bei dieser Methode wird die Stahlprobe mit einer Hochgeschwindigkeitsscheibe geschliffen, wobei Funken entstehen. Die Funkenmuster werden beobachtet und mit bekannten Standards verglichen, um die Stahlsorte zu klassifizieren.

Vorteile der visuellen Funkenanalyse für die Kohlenstoffmessung

- Geschwindigkeit: Bietet schnelle Feldtests, die für eine erste Klassifizierung nützlich sind.

- Vereinfachung: Leicht durchführbar mit minimaler Ausrüstung.

Beschränkungen und Überlegungen

- Quantitative Genauigkeit: Es handelt sich nicht um eine quantitative Methode, der es an Präzision für eine genaue Kohlenstoffmessung mangelt.

- Kontrollierte Umgebung: Für eine genaue Beobachtung ist eine kontrollierte Umgebung erforderlich, was seine Anwendbarkeit einschränkt.

Praktische Anwendungen und Anwendungsfälle in der Industrie

Praktische Anwendungen in verschiedenen Branchen

Das Verständnis der praktischen Anwendungen von Kohlenstoffmessverfahren in verschiedenen Branchen ist entscheidend für die Auswahl der geeigneten Methode auf der Grundlage spezifischer Anforderungen. Jede Branche hat ihre eigenen Anforderungen, und die Wahl des Kohlenstoffmessverfahrens kann sich erheblich auf die Effizienz, Genauigkeit und Gesamtqualität von Stahlprodukten auswirken.

Autoindustrie

In der Automobilindustrie ist Stahl ein wichtiger Werkstoff für Fahrzeugkarosserien, Fahrgestelle und verschiedene Komponenten. Die Sicherstellung des genauen Kohlenstoffgehalts im Stahl ist entscheidend für die Aufrechterhaltung der gewünschten mechanischen Eigenschaften wie Festigkeit, Duktilität und Schweißbarkeit. Techniken wie die optische Emissionsspektroskopie (OES) und die laserinduzierte Durchschlagsspektroskopie (LIBS) werden aufgrund ihrer Genauigkeit und schnellen Analysemöglichkeiten häufig eingesetzt. Diese Methoden helfen dabei, die Zusammensetzung des Stahls während der Produktion zu überprüfen, was die Sicherheits- und Leistungsstandards verbessert.

LIBS ist mit seinen tragbaren und schnellen Analysemöglichkeiten besonders vorteilhaft für Vor-Ort-Inspektionen und Qualitätskontrollen in der Automobilproduktion. Dadurch werden Ausfallzeiten reduziert und es wird sichergestellt, dass die Materialien den strengen Spezifikationen entsprechen. Dadurch werden die Produktionsprozesse optimiert und die mit Materialfehlern verbundenen Kosten minimiert.

Bauindustrie

Im Bauwesen wird Stahl für Tragwerke, Bewehrungsstäbe und verschiedene Bauelemente verwendet. Die genaue Messung des Kohlenstoffgehalts gewährleistet die Einhaltung der Bauvorschriften und -normen, was für die Sicherheit und Langlebigkeit von Bauwerken unerlässlich ist. OES wird in der Regel wegen seiner hohen Genauigkeit und schnellen Ergebnisse eingesetzt und ist daher ideal für große Bauprojekte, bei denen eine schnelle Überprüfung erforderlich ist.

Ein genauer Kohlenstoffgehalt beugt strukturellen Mängeln vor und verlängert die Lebensdauer von Baumaterialien. Die Bauindustrie profitiert von der Verwendung von Stahl mit genauem Kohlenstoffgehalt, um das erforderliche Gleichgewicht zwischen Festigkeit und Verformbarkeit zu erreichen. Dieses Gleichgewicht ist entscheidend für den Bau widerstandsfähiger Gebäude und Infrastrukturen, die den Umweltbelastungen standhalten können.

Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie verlangt Materialien mit außergewöhnlicher Festigkeit, geringem Gewicht und hoher Korrosionsbeständigkeit. Die genaue Messung des Kohlenstoffgehalts ist entscheidend für die Herstellung von Stahlkomponenten, die diese strengen Anforderungen erfüllen. Verfahren wie LIBS und Infrarotabsorption werden aufgrund ihrer hohen Präzision und ihrer Fähigkeit zur Analyse des Kohlenstoffgehalts in Hochleistungsstählen bevorzugt. Diese Methoden stellen sicher, dass der Stahl in Flugzeugkomponenten wie Fahrwerken und Triebwerksteilen die strengen Industrienormen erfüllt.

In der Luft- und Raumfahrt ist die Zuverlässigkeit von Materialien von größter Bedeutung. Eine genaue Kohlenstoffmessung trägt zur Sicherheit und Leistung von Flugzeugen bei, da sie gewährleistet, dass Stahlkomponenten die erforderlichen mechanischen Eigenschaften aufweisen. Dies verringert das Risiko eines Materialversagens und erhöht die allgemeine Sicherheit von Luft- und Raumfahrtanwendungen.

Verarbeitendes Gewerbe

In der verarbeitenden Industrie wird Stahl für die Herstellung von Werkzeugen, Maschinenteilen und verschiedenen Komponenten verwendet. Stähle mit hohem Kohlenstoffgehalt werden aufgrund ihrer Härte und Verschleißfestigkeit häufig für die Herstellung von Schneidwerkzeugen verwendet. Verfahren wie OES sind vorteilhaft, um den Kohlenstoffgehalt genau zu messen und sicherzustellen, dass die Werkzeuge die erforderliche Haltbarkeit für anspruchsvolle Anwendungen aufweisen.

Die genaue Messung von Kohlenstoff steigert die Effizienz und Produktivität von Fertigungsprozessen, indem sie sicherstellt, dass Stahlkomponenten bestimmte Leistungskriterien erfüllen. Dadurch werden Materialfehler minimiert, die Produktqualität verbessert, die Kundenzufriedenheit erhöht und die Produktionskosten gesenkt.

Rohrleitungssysteme

Der in Rohrleitungssystemen verwendete Stahl muss bestimmte Eigenschaften aufweisen, um korrosionsbeständig zu sein und die strukturelle Integrität zu erhalten. Eine genaue Kohlenstoffmessung stellt sicher, dass der in Pipelines verwendete Stahl die richtige Zusammensetzung hat, um rauen Umgebungen standzuhalten und Lecks zu verhindern. Verfahren wie die Röntgenfluoreszenzspektroskopie (XRF) sind für die nicht-invasive Klassifizierung von Legierungen nützlich und helfen dabei, die Eignung des Stahls für Pipeline-Anwendungen zu überprüfen.

Die Gewährleistung eines genauen Kohlenstoffgehalts im Stahl ist entscheidend für die Sicherheit und Haltbarkeit von Rohrleitungssystemen. Genaue Messverfahren helfen bei der Überwachung und Kontrolle der Stahlqualität und sorgen dafür, dass Pipelines über lange Zeiträume sicher und funktionsfähig bleiben. Dies senkt die Wartungskosten und erhöht die Zuverlässigkeit des Flüssigkeits- und Gastransports.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Welche Methoden gibt es zur Messung des Kohlenstoffgehalts in Stahl?

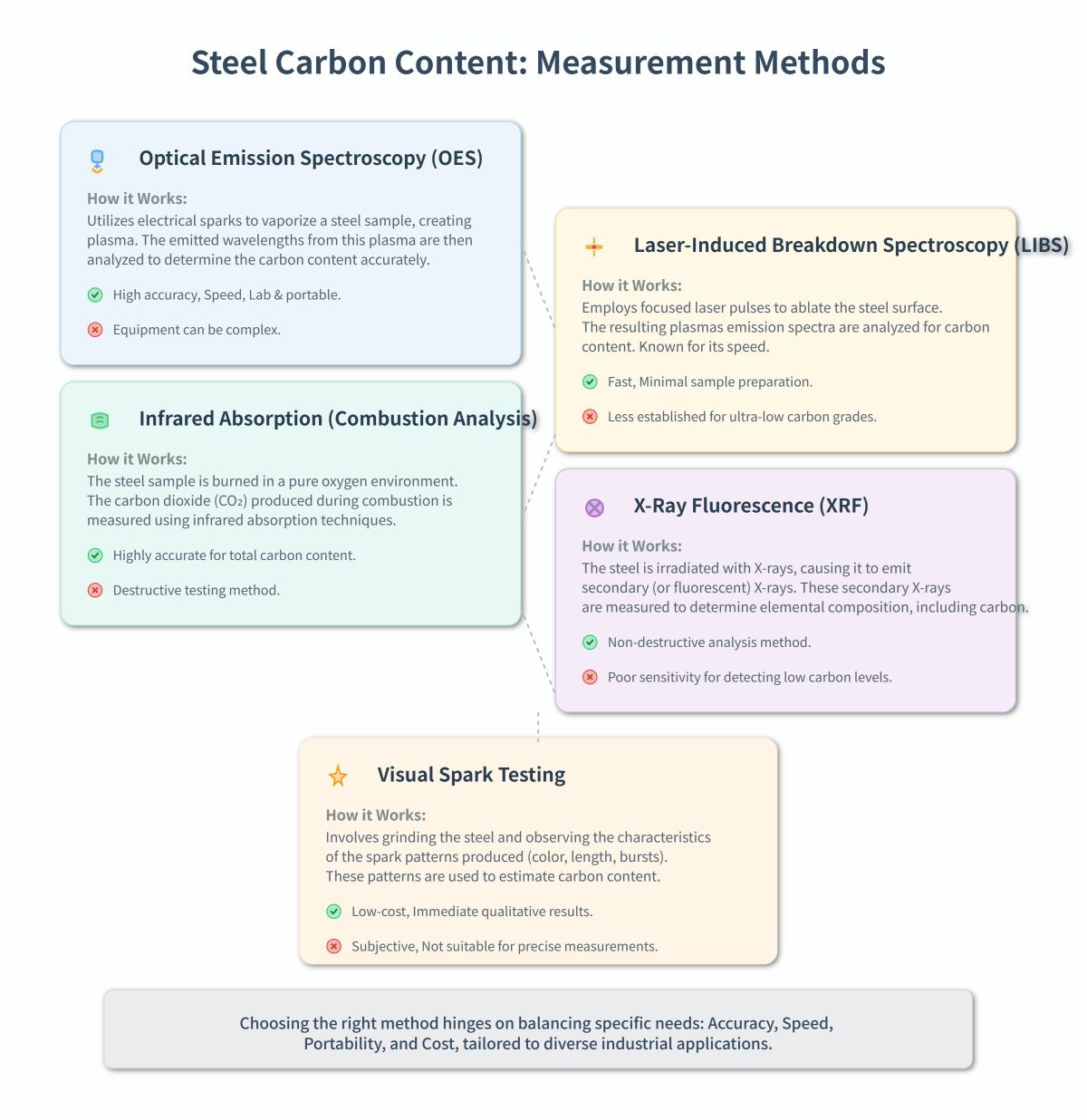

Zu den Methoden zur Messung des Kohlenstoffgehalts in Stahl gehören die optische Emissionsspektroskopie (OES), die laserinduzierte Durchschlagsspektroskopie (LIBS), die Infrarotabsorption (Verbrennungsanalyse), die Röntgenfluoreszenz (XRF) und die visuelle Funkenprüfung.

Bei der OES wird eine Stahlprobe durch elektrische Funken verdampft, wodurch ein Plasma entsteht, dessen emittierte Wellenlängen zur Bestimmung des Kohlenstoffgehalts analysiert werden. Sie ist für ihre hohe Genauigkeit und Geschwindigkeit bekannt und eignet sich daher sowohl für den Einsatz im Labor als auch für den mobilen Einsatz.

Bei LIBS wird die Stahloberfläche mit fokussierten Laserimpulsen abgetragen und die Plasmaemissionsspektren werden analysiert. Diese Methode ist schnell und erfordert nur eine minimale Probenvorbereitung, hat sich aber bei Stahlsorten mit sehr niedrigem Kohlenstoffgehalt weniger bewährt.

Bei der Infrarotabsorption (Verbrennungsanalyse) wird der Stahl in einer Sauerstoffumgebung verbrannt und das dabei entstehende CO₂ durch Infrarotabsorption gemessen. Sie ist sehr genau für den Gesamtkohlenstoffgehalt, aber eine zerstörende Prüfmethode.

Die Röntgenfluoreszenzanalyse misst die sekundäre Röntgenstrahlung, die bei der Bestrahlung des Stahls freigesetzt wird, und liefert eine zerstörungsfreie Analyse. Allerdings ist die Empfindlichkeit für den Nachweis niedriger Kohlenstoffgehalte gering.

Bei der visuellen Funkenprüfung werden die Funkenmuster beim Schleifen beobachtet, um den Kohlenstoffgehalt abzuschätzen. Es handelt sich dabei um eine kostengünstige und unmittelbare Methode, die jedoch subjektiv ist und sich nicht für präzise Messungen eignet.

Jede Methode hat ihre Vorteile und Grenzen, und die Wahl hängt von den spezifischen Anforderungen an Genauigkeit, Geschwindigkeit, Tragbarkeit und Kosten in verschiedenen industriellen Anwendungen ab.

Wie wirkt sich der Kohlenstoffgehalt auf die Stahleigenschaften aus?

Der Kohlenstoffgehalt hat einen erheblichen Einfluss auf die mechanischen Eigenschaften von Stahl und ist damit ein entscheidender Faktor für seine Anwendung und Qualität. Mit steigendem Kohlenstoffgehalt wird Stahl aufgrund der Bildung von Eisenkarbid tendenziell härter und fester, wodurch sich die Streck- und Zugfestigkeit des Materials erhöht. Dieser Anstieg der Festigkeit geht jedoch häufig auf Kosten der Duktilität, die zu Sprödigkeit führt, wenn sie nicht durch eine geeignete Wärmebehandlung behandelt wird. Stahl mit niedrigem Kohlenstoffgehalt ist für seine hervorragende Schweißbarkeit und Duktilität bekannt und eignet sich daher für Anwendungen, die Flexibilität und einfache Verbindungen erfordern. Stahl mit hohem Kohlenstoffgehalt erfordert dagegen eine sorgfältige Behandlung beim Schweißen, um Risse zu vermeiden. Der Kohlenstoff selbst erhöht die Korrosionsbeständigkeit nicht, sondern Elemente wie Chrom werden zu diesem Zweck hinzugefügt. Darüber hinaus bestimmt der Kohlenstoffgehalt die Reaktion des Stahls auf Wärmebehandlungsverfahren wie Vergüten und Anlassen, wodurch ein maßgeschneidertes Gleichgewicht von Härte und Zähigkeit erreicht wird. Die genaue Messung des Kohlenstoffgehalts ist entscheidend für die Optimierung dieser Eigenschaften für bestimmte industrielle Anwendungen.

Welche Kohlenstoffanalysetechnik ist die genaueste?

Die optische Emissionsspektroskopie (OES) gilt allgemein als die genaueste Technik zur Messung des Kohlenstoffgehalts in Stahl. OES bietet eine schnelle und präzise Analyse, indem eine Metallprobe mit einem Lichtbogen verdampft und dann die emittierten Wellenlängen gemessen werden, um die Elementkonzentrationen, einschließlich Kohlenstoff, zu bestimmen. Diese Methode genießt in der Stahlindustrie aufgrund ihrer Zuverlässigkeit und ihrer Fähigkeit, die Industrienormen zu erfüllen, großes Vertrauen. Verbrennungsmethoden bieten zwar ebenfalls eine hohe Genauigkeit, sind aber in der Regel auf Laborumgebungen beschränkt und weniger vielseitig als OES. Die laserinduzierte Breakdown-Spektroskopie (LIBS) und die Röntgenfluoreszenz (XRF) haben ihre eigenen Vorteile, aber die OES bleibt aufgrund ihrer Schnelligkeit, Genauigkeit und Vielseitigkeit die bevorzugte Wahl für präzise Kohlenstoffmessungen.

Wie kann eine genaue Kohlenstoffmessung die Stahlqualität verbessern?

Die genaue Messung des Kohlenstoffgehalts ist für die Verbesserung der Stahlqualität von entscheidender Bedeutung, da sie gewährleistet, dass der Stahl die gewünschten mechanischen Eigenschaften wie Härte, Zugfestigkeit und Schweißbarkeit aufweist. Eine genaue Kontrolle des Kohlenstoffgehalts hilft, Fehler zu vermeiden, die durch Abweichungen entstehen könnten, wie z. B. Sprödigkeit durch zu hohen Kohlenstoffgehalt oder verringerte Härte durch zu geringen Kohlenstoffgehalt. Diese Genauigkeit ist von entscheidender Bedeutung für die Vermeidung von Konstruktions- und Fertigungsfehlern, insbesondere in anspruchsvollen Anwendungen wie der Bau-, Automobil- und Luftfahrtindustrie.

Darüber hinaus verringert eine genaue Kohlenstoffmessung das Risiko kostspieliger Nacharbeiten und falscher Materialkennzeichnungen, da sie die Einhaltung der Industrienormen gewährleistet. Wie bereits erwähnt, bieten verschiedene Techniken wie die optische Emissionsspektroskopie (OES) und die laserinduzierte Durchbruchsspektroskopie (LIBS) unterschiedliche Präzisions- und Effizienzniveaus, die sich erheblich auf die Qualitätskontrollverfahren für Stahl auswirken können. Durch die Wahl der geeigneten Messtechnik kann die Industrie die Konsistenz der Legierungszusammensetzung aufrechterhalten und Defekte vermeiden, was letztlich die Leistung des Stahls und die Lebenszykluskosten verbessert.

Wie wirken sich die verschiedenen Techniken der Kohlenstoffanalyse auf die Kosten aus?

Die Kostenauswirkungen der verschiedenen Verfahren zur Kohlenstoffanalyse in Stahl hängen von Faktoren wie Gerätekosten, Präzision und Geschwindigkeit der Analyse ab.

Die Röntgenfluoreszenzspektroskopie (XRF) ist in der Regel kostengünstiger in Bezug auf Ausrüstung und Wartung. Die Röntgenfluoreszenzspektroskopie hat den Vorteil, dass sie zerstörungsfrei ist und schnell analysiert, aber im Vergleich zu anderen Methoden kann es ihr an der für bestimmte Elemente erforderlichen Präzision mangeln.

Die optische Emissionsspektroskopie (OES) ist aufgrund der hohen Kosten für die Ausrüstung und die betrieblichen Anforderungen im Allgemeinen teurer. Sie bietet jedoch eine hohe Präzision und Geschwindigkeit und eignet sich daher für Produktionsumgebungen mit hohen Stückzahlen, in denen genaue und schnelle Ergebnisse wichtig sind.

Die laserinduzierte Durchbruchsspektroskopie (LIBS) liegt in einem ähnlichen Kostenbereich wie die OES, wobei die Anschaffungskosten hoch sind, die Vorteile jedoch in der Fähigkeit zur schnellen und präzisen Analyse liegen.

Chemische Analysemethoden, wie z. B. die Verbrennungsanalyse, sind in der Regel arbeitsintensiv und können zusätzliche Sicherheitsmaßnahmen erfordern, was die Gesamtkosten erhöht. Diese Methoden liefern detaillierte Informationen über die chemische Zusammensetzung, die für bestimmte Anwendungen entscheidend sind.