Wenn es um die Auswahl von Materialien für verschiedene Industrie- und Verbraucheranwendungen geht, kann das Verständnis der subtilen, aber bedeutenden Unterschiede zwischen den Optionen einen großen Unterschied ausmachen. Zwei beliebte Werkstoffe, vernickeltes Messing und Messing, lösen aufgrund ihrer einzigartigen Eigenschaften oft Diskussionen unter Fachleuten aus. Doch was unterscheidet sie in Bezug auf Korrosionsbeständigkeit, Haltbarkeit und Kosteneffizienz? Wenn Sie wissen möchten, ob die Vernickelung eine echte Verbesserung für Messing darstellt oder ob traditionelles Messing seine Vorteile ausspielt, sind Sie hier richtig.

In diesem umfassenden Vergleich befassen wir uns mit den Eigenschaften dieser Materialien, bewerten ihre Leistung in verschiedenen Umgebungen und ermitteln die am besten geeigneten Anwendungen für jedes Material. Ganz gleich, ob Sie ein fortgeschrittener Fachmann sind oder einfach nur eine fundierte Entscheidung treffen möchten, dieser Artikel verspricht, Licht in die Nuancen zu bringen, die Ihr nächstes Projekt beeinflussen könnten. Wie wirkt sich also die Vernickelung auf Messing aus, und welches Material ist für Ihren speziellen Anwendungsfall am besten geeignet? Lassen Sie uns eintauchen und erkunden.

Die Materialien verstehen

Definition von Messing

Messing ist eine Metalllegierung, die hauptsächlich aus Kupfer und Zink besteht. Mit 60-70% Kupfer und 30-40% Zink ergibt diese Kombination ein Material, das für seine hervorragende Korrosionsbeständigkeit, Formbarkeit und elektrische Leitfähigkeit bekannt ist. Messing bildet an der Luft eine schützende Oxidschicht, die es vor weiterer Korrosion bewahrt.

Definition von vernickeltem Messing

Vernickeltes Messing wird hergestellt, indem ein Messingkern mit einer dünnen Nickelschicht überzogen wird. Die Dicke dieser Nickelschicht kann von einigen Mikrometern bis zu mehreren Millimetern variieren. Die zusätzliche Nickelschicht erhöht die Korrosionsbeständigkeit und Oberflächenhärte des Materials und baut auf den inhärenten Eigenschaften des Messingkerns auf.

Vergleich

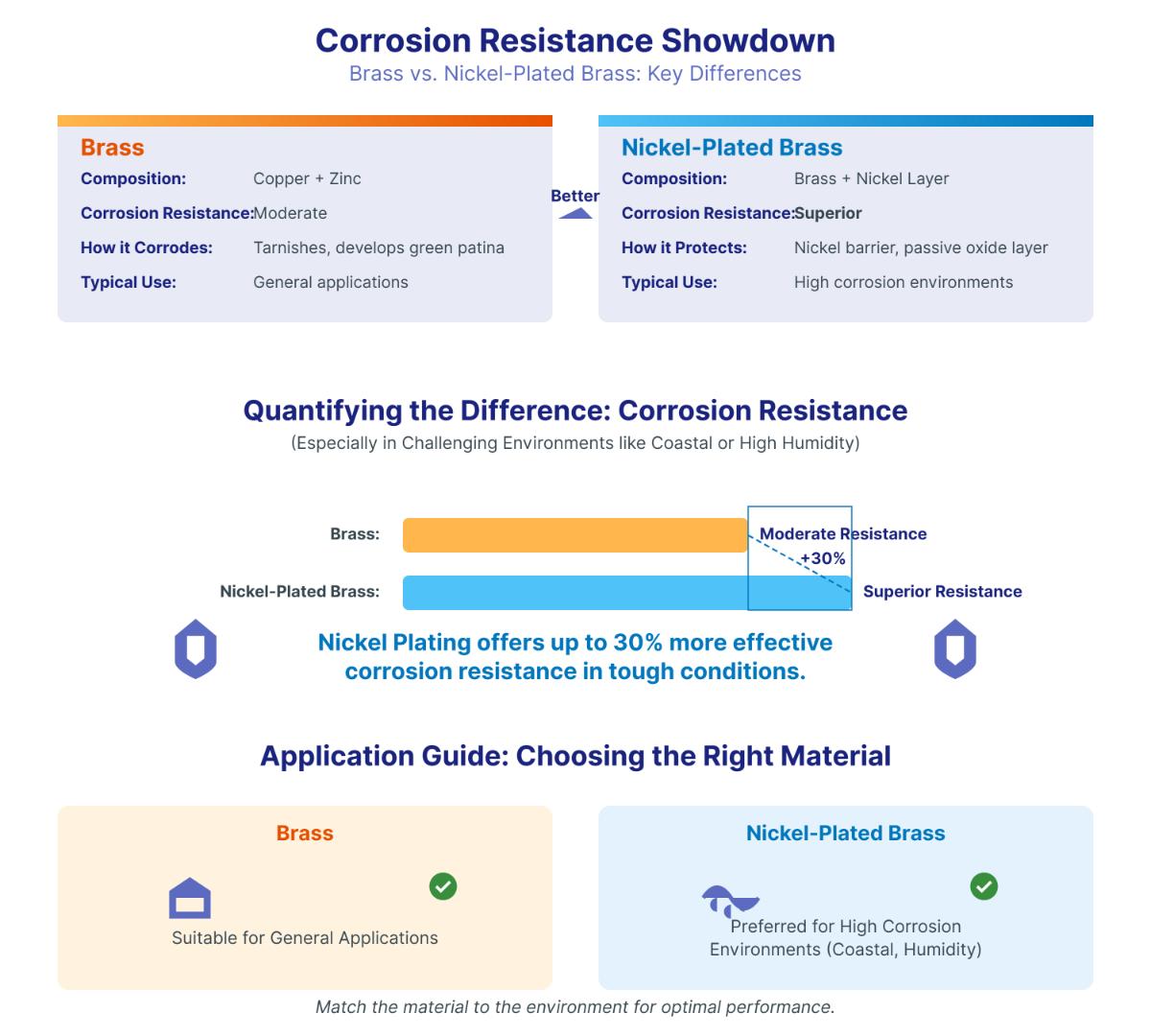

Beide Materialien sind korrosionsbeständig, aber die Nickelschicht in vernickeltem Messing bietet einen besseren Schutz und eine höhere Verschleiß- und Abriebfestigkeit.

Korrosionsbeständigkeit im Vergleich

Konzept der Korrosionsbeständigkeit

Unter Korrosionsbeständigkeit versteht man die Fähigkeit eines Werkstoffs, Schäden durch chemische Reaktionen mit seiner Umgebung zu widerstehen. Im Zusammenhang mit MetalleBei der Korrosion handelt es sich in der Regel um eine Oxidation, bei der Metalle mit dem Sauerstoff in der Luft oder im Wasser reagieren, was zur Bildung von Rost oder anderen korrosiven Produkten führt. Ein Material mit hoher Korrosionsbeständigkeit kann seine strukturelle Integrität und Funktionalität im Laufe der Zeit beibehalten, selbst wenn es rauen Bedingungen ausgesetzt ist.

Korrosionsbeständigkeit von Messing

Messing, eine Legierung, die hauptsächlich aus Kupfer und Zink besteht, bietet von Natur aus eine gute Korrosionsbeständigkeit. Wenn Messing der Luft ausgesetzt wird, bildet es eine schützende Kupferoxidschicht auf seiner Oberfläche. Diese Schicht wirkt wie eine Barriere, die eine weitere Oxidation verhindert und das darunter liegende Metall schützt. In rauen Umgebungen mit hoher Luftfeuchtigkeit oder hohem Salzgehalt kann sie sich jedoch auflösen. Infolgedessen kann es zu einer Entzinkung kommen, d. h. Zink wird aus der Legierung ausgelaugt. Dies schwächt nicht nur das Material, sondern beeinträchtigt auch seine Korrosionsbeständigkeit und mechanischen Eigenschaften.

Korrosionsbeständigkeit von vernickeltem Messing

Vernickeltes Messing besteht aus einem Messingkern mit einer dünnen, galvanisch aufgebrachten Nickelschicht auf der Oberfläche. Nickel ist sehr korrosionsbeständig und bildet eine stabile Oxidschicht, wenn es der Umwelt ausgesetzt wird. Diese Oxidschicht ist haltbarer und schützend im Vergleich zur Kupferoxidschicht auf Messing. Die Nickelbeschichtung schützt das darunter liegende Messing wirksam vor korrosiven Umwelteinflüssen wie Salzwasser, Industriechemikalien und hoher Luftfeuchtigkeit. Daher bietet vernickeltes Messing eine deutlich verbesserte Korrosionsbeständigkeit, insbesondere in rauen Umgebungen.

Unterschiede in der Korrosionsbeständigkeit der beiden Materialien

Der Hauptunterschied in der Korrosionsbeständigkeit zwischen Messing und vernickeltem Messing liegt in ihren Schutzmechanismen. Während Messing auf eine natürlich gebildete Kupferoxidschicht angewiesen ist, die unter rauen Bedingungen relativ anfällig ist, profitiert vernickeltes Messing von der robusteren und stabileren Oxidschicht aus Nickel. Infolgedessen kann vernickeltes Messing einer langfristigen Einwirkung korrosiver Elemente ohne nennenswerte Beeinträchtigung standhalten, während es bei Messing unter den gleichen Bedingungen zu Entzinkung und Korrosion kommen kann.

Beispiel aus der Praxis: Wie sich diese Materialien in einer feuchten Küstenumgebung verhalten

In einer feuchten Küstenumgebung, in der die Luft einen hohen Anteil an Feuchtigkeit und Salz enthält, wird der Unterschied in der Korrosionsbeständigkeit zwischen Messing und vernickeltem Messing deutlich. So können beispielsweise Messingteile, die in Außenbauten an der Küste verwendet werden, wie Handläufe oder Armaturen, innerhalb weniger Jahre Anzeichen von Korrosion und Entzinkung zeigen. Das Messing kann eine stumpfe, löchrige Oberfläche entwickeln, und seine strukturelle Integrität kann beeinträchtigt sein. Andererseits können vernickelte Messingteile in der gleichen Umgebung ihr Aussehen und ihre Funktionalität viel länger beibehalten. Die Nickelbeschichtung schützt den Messingkern vor Salz und Feuchtigkeit und hält die Komponenten in gutem Zustand.

Vergleich der mechanischen Eigenschaften

Erläuterung der mechanischen Eigenschaften

Mechanische Eigenschaften bezeichnen die Merkmale eines Materials, die sein Verhalten unter Einwirkung äußerer Kräfte beschreiben. Zu diesen Eigenschaften gehören Oberflächenhärte, Verschleißfestigkeit, mechanische Festigkeit, thermische Eigenschaften und elektrische Leitfähigkeit. Das Verständnis dieser Eigenschaften ist entscheidend für die Auswahl des geeigneten Materials für bestimmte Anwendungen in Technik und Fertigung.

Mechanische Eigenschaften von Messing

- Oberflächenhärte und Abriebfestigkeit: Messing ist langlebig und bis zu einem gewissen Grad verschleiß- und verformungsbeständig. Seine natürliche Zusammensetzung sorgt für eine Ausgewogenheit, die es ermöglicht, es in verschiedenen industriellen Anwendungen zu verwenden. In Umgebungen mit hoher mechanischer Belastung kann die Verschleißfestigkeit von Messing jedoch mit der Zeit nicht mehr ausreichen.

- Mechanische Festigkeit: Messing, das hauptsächlich aus Kupfer und Zink besteht, weist eine mäßige mechanische Festigkeit auf. Aufgrund dieser Eigenschaft ist es relativ leicht zu formen und zu bearbeiten, was bei Fertigungsprozessen von Vorteil ist. Dennoch ist es möglicherweise nicht die beste Wahl für Anwendungen, die eine hohe Festigkeit unter schweren Lasten erfordern.

- Thermische Eigenschaften: Dank seines Kupfergehalts hat Messing eine gute Wärmeleitfähigkeit. Es kann in Umgebungen mit hohen Temperaturen gut funktionieren. Allerdings können extreme Temperaturschwankungen seine Leistung beeinträchtigen. Dies kann möglicherweise zu Problemen wie Rissen oder Verformungen führen.

- Elektrische Leitfähigkeit: Messing ist ein guter elektrischer Leiter, aber die Oxidation im Laufe der Zeit kann seine Effizienz in elektrischen Systemen verringern.

Mechanische Eigenschaften von vernickeltem Messing

- Oberflächenhärte und Abriebfestigkeit: Die Nickelschicht auf vernickeltem Messing erhöht die Oberflächenhärte erheblich. Diese zusätzliche Härte sorgt für eine verbesserte Verschleiß- und Abriebfestigkeit, wodurch das Material in anspruchsvollen Anwendungen wie mechanischen und hydraulischen Systemen haltbarer ist.

- Mechanische Festigkeit: Die Kernfestigkeit von vernickeltem Messing ist ähnlich wie die von normalem Messing, da die Nickelbeschichtung die mechanische Festigkeit des darunter liegenden Messings nicht wesentlich erhöht. Allerdings kann die erhöhte Oberflächenhärte dazu beitragen, dass das Material wiederholten mechanischen Belastungen besser standhält.

- Thermische Eigenschaften: Die Vernickelung verbessert die Fähigkeit von Messing, extremen Temperaturen zu widerstehen. Es bietet Widerstand gegen Temperaturwechsel und verringert die Wahrscheinlichkeit von Rissen oder Verformungen. Dies gewährleistet eine gleichmäßigere Leistung bei Anwendungen mit unterschiedlichen Temperaturbereichen.

- Elektrische Leitfähigkeit: Die Vernickelung schützt Messing vor Oxidation und verbessert dadurch seine elektrische Leitfähigkeit. Dies gewährleistet eine zuverlässige elektrische Leistung, insbesondere in rauen Umgebungen, und macht es zu einer bevorzugten Wahl für Steckverbinder und Elektronik.

Wie sich die Vernickelung auf die mechanischen Eigenschaften auswirkt

Die Vernickelung verbessert die mechanischen Eigenschaften von Messing in mehrfacher Hinsicht. Es erhöht die Oberflächenhärte und die Verschleißfestigkeit und verlängert so die Lebensdauer des Materials in stark beanspruchten Umgebungen. Sie verbessert die Beständigkeit gegen Temperaturschwankungen und macht das Material bei schwankenden Temperaturen stabiler. Die Nickelschicht wirkt als Schutzbarriere gegen Oxidation und erhält die hohe elektrische Leitfähigkeit des Materials. Obwohl sie die mechanische Festigkeit des Kerns nicht wesentlich erhöht, hilft die zusätzliche Oberflächenhärte dabei, wiederholten Belastungen standzuhalten.

Beispiel aus der Praxis: Ihre Verwendung in mechanischen Verbindungselementen

Bei mechanischen Verbindungselementen sind die Unterschiede in den mechanischen Eigenschaften zwischen Messing und vernickeltem Messing offensichtlich. Bei allgemeinen Anwendungen, bei denen mäßige Festigkeit und Korrosionsbeständigkeit ausreichen, werden in der Regel Verbindungselemente aus Messing verwendet. In stark beanspruchten oder rauen Umgebungen, wie z. B. in Kraftfahrzeugmotoren oder Schiffsausrüstungen, werden jedoch Verbindungselemente aus vernickeltem Messing bevorzugt. Die verbesserte Oberflächenhärte und Verschleißfestigkeit von vernickeltem Messing sorgen dafür, dass die Verbindungselemente wiederholten Belastungen und Abrieb standhalten und ihre Integrität über einen längeren Zeitraum erhalten bleibt.

Überlegungen zu Kosten und Langlebigkeit

Wie sich die Vernickelung auf die Langlebigkeit auswirkt

Vernickeln macht Messing haltbarer, indem es eine Schutzschicht aufträgt, die Verschleiß und Umweltschäden widersteht. Diese Nickelschicht wirkt wie eine Barriere, die das Messing vor Oxidation, Korrosion und mechanischer Beschädigung schützt.

Korrosionsbeständigkeit und Abnutzung

Vernickeltes Messing ist aufgrund seiner verbesserten Korrosionsbeständigkeit ideal für raue Umgebungen. Die Nickelschicht verhindert, dass Feuchtigkeit und Chemikalien in das Messing eindringen, was besonders in der Schifffahrt und der Industrie nützlich ist, wo es häufig korrosiven Elementen ausgesetzt ist. Darüber hinaus erhöht die Nickelschicht die Oberflächenhärte des Messings und macht es damit widerstandsfähiger gegen Abnutzung und Abrieb. Diese zusätzliche Haltbarkeit bedeutet, dass vernickelte Messingbauteile ihre Funktionalität und ihr Aussehen über einen längeren Zeitraum beibehalten können, so dass sie seltener ausgetauscht werden müssen.

Kostenvergleich zwischen Messing und vernickeltem Messing

Beim Vergleich der Kosten von Messing und vernickeltem Messing ist es wichtig, sowohl die anfänglichen Materialkosten als auch den langfristigen Wert der beiden Optionen zu berücksichtigen.

Anfängliche Materialkosten

Messing ist in der Regel billiger als vernickeltes Messing, da der Galvanisierungsprozess zusätzliche Kosten verursacht. Die Kosten für die Vernickelung umfassen die Materialien, die Arbeit und die Energie, die erforderlich sind, um die Nickelschicht auf das Messingsubstrat aufzubringen. Daher sind die Anschaffungskosten für vernickeltes Messing in der Regel höher als für reines Messing.

Langfristiger Wert

Obwohl vernickeltes Messing in der Anschaffung teurer ist, kann es aufgrund seines langfristigen Wertes für einige Verwendungszwecke eine sinnvolle Investition sein. Die verbesserte Haltbarkeit und Korrosionsbeständigkeit von vernickeltem Messing reduziert im Laufe der Zeit die Kosten für Wartung und Austausch. In Umgebungen, in denen Korrosion und Verschleiß ein großes Problem darstellen, kann die verlängerte Lebensdauer von Komponenten aus vernickeltem Messing zu erheblichen Einsparungen und verbesserter Zuverlässigkeit führen.

Kosteneffizienz bei verschiedenen Anwendungen

Die Wahl zwischen Messing und vernickeltem Messing sollte auf den spezifischen Anforderungen der Anwendung basieren und Faktoren wie Umweltbedingungen, mechanische Beanspruchung und Budgetbeschränkungen berücksichtigen.

Allgemeine Anwendungen

Bei Anwendungen, bei denen Kosteneffizienz und einfache Handhabung im Vordergrund stehen, ist Messing oft die bevorzugte Wahl. Messing bietet eine ausreichende Korrosionsbeständigkeit und mechanische Festigkeit für viele allgemeine Anwendungen, wie Sanitär- und Industriearmaturen. Seine niedrigeren Anschaffungskosten machen es zu einer attraktiven Option für Projekte mit begrenztem Budget.

Stark nachgefragte Anwendungen

Für Anwendungen, die eine erhöhte Haltbarkeit und Korrosionsbeständigkeit erfordern, wie z. B. in der Schifffahrt, der chemischen Verarbeitung, der Luft- und Raumfahrt und in Hochleistungsfahrzeugen, ist vernickeltes Messing oft die bessere Wahl. Die zusätzlichen Kosten für die Vernickelung werden durch die überlegene Leistung und die verlängerte Lebensdauer des Materials unter diesen anspruchsvollen Bedingungen ausgeglichen. Die verbesserte Oberflächenhärte und Verschleißfestigkeit von vernickeltem Messing machen es für Komponenten geeignet, die wiederholten mechanischen Belastungen und abrasiven Umgebungen ausgesetzt sind.

Vorteile und Nachteile für Zielanwendungen

Vor- und Nachteile von Messing für verschiedene Anwendungen

Messing wird aufgrund seiner vorteilhaften Eigenschaften und seiner Kosteneffizienz in vielen verschiedenen Anwendungen eingesetzt. Hier ein genauerer Blick auf seine Vor- und Nachteile:

Vorteile von Messing

- Kosten-Nutzen-Verhältnis: Messing ist im Allgemeinen preiswerter als vernickeltes Messing und daher eine beliebte Wahl für Anwendungen mit hohen Stückzahlen, bei denen die Kosten ein kritischer Faktor sind.

- Mechanische Festigkeit und Dauerhaftigkeit: Messing weist eine ausgezeichnete mechanische Festigkeit und Haltbarkeit auf und ist daher ideal für Hochdruckanwendungen.

- Verlässlichkeit und Wiederverwendbarkeit: Messinghülsen und -beschläge sind für ihre Zuverlässigkeit unter verschiedenen Bedingungen bekannt und können mehrfach wiederverwendet werden, was vor allem beim Handladen und anderen Situationen mit wiederholter Verwendung von Vorteil ist.

- Gute Korrosionsbeständigkeit: Messing ist zwar nicht so korrosionsbeständig wie vernickeltes Messing, bietet aber dennoch eine gute Korrosionsbeständigkeit, vor allem in Umgebungen, die nicht stark korrosiv sind.

Nachteile von Messing

- Korrosion und Anlaufen: Messing neigt dazu, mit der Zeit anzulaufen, insbesondere wenn es Umwelteinflüssen ausgesetzt ist oder unter ungünstigen Bedingungen gelagert wird. Dies kann zu Korrosion und einem unattraktiven Erscheinungsbild führen.

- Begrenzte Korrosionsbeständigkeit in rauen Umgebungen: In stark korrosiven Umgebungen, z. B. bei hoher Luftfeuchtigkeit oder hohem Salzgehalt, kann es zu Entzinkung und anderen Formen der Korrosion kommen, was die Langlebigkeit und Wirksamkeit von Messing verringert.

Vorteile und Nachteile von vernickeltem Messing für verschiedene Anwendungen

Vernickeltes Messing bietet durch den Zusatz einer Nickelschicht verbesserte Leistungsmerkmale. Hier finden Sie eine Analyse der Vor- und Nachteile:

Vorteile von vernickeltem Messing

- Verbesserte Korrosionsbeständigkeit: Durch die Vernickelung wird die Korrosionsbeständigkeit von Messing erheblich verbessert, so dass es sich ideal für Anwendungen eignet, die rauen Umgebungen ausgesetzt sind, wie Salzwasser oder Industriechemikalien.

- Erhöhte Oberflächenhärte und Verschleißbeständigkeit: Die Nickelbeschichtung macht die Oberfläche härter und erhöht die Verschleiß- und Abriebfestigkeit, was bei stark beanspruchten Anwendungen von Vorteil ist.

- Niedrigerer Reibungskoeffizient: Vernickeltes Messing weist einen geringeren Reibungskoeffizienten auf, was einen reibungsloseren Betrieb bei Anwendungen wie Munitionshülsen begünstigt, bei denen Zuführung und Extraktion kritisch sind.

- Verbesserte Ästhetik: Aufgrund seines glänzenden Aussehens eignet sich vernickeltes Messing für Anwendungen, bei denen es auf eine ansprechende Optik ankommt, wie z. B. bei dekorativen Beschlägen und Hochleistungsbauteilen.

Nachteile von vernickeltem Messing

- Höhere Kosten: Durch das Galvanisierungsverfahren ist vernickeltes Messing teurer als normales Messing, so dass es für nicht lebensnotwendige Anwendungen weniger kosteneffizient ist.

- Sprödigkeit und Nachladungsbeschränkungen: Die Nickelbeschichtung kann das Material spröder machen, was zu Rissen beim Wiederladen führen kann. Diese Sprödigkeit kann Anpassungen der Wiederladewerkzeuge und anderer Handhabungsverfahren erforderlich machen.

Anwendungsschwerpunkt

Munitionshülsen

- Verteidigungs- und Pflichtrunden: Vernickeltes Messing wird wegen seiner Korrosionsbeständigkeit und seiner reibungslosen Zuführung bevorzugt und eignet sich daher ideal für Verteidigungsmunition, bei der Zuverlässigkeit an erster Stelle steht.

- Nachladen: Vernickeltes Messing bietet zwar erhebliche Vorteile, aber aufgrund seiner Sprödigkeit und der Gefahr des Abplatzens beim Wiederladen ist Standardmessing die bessere Wahl für häufige Wiederlader, denen Haltbarkeit wichtiger ist als das Aussehen.

Beschläge und Komponenten

Vernickeltes Messing eignet sich aufgrund seiner Korrosionsbeständigkeit gegenüber Salzwasser und aggressiven Chemikalien hervorragend für die Schifffahrt und die Industrie. Darüber hinaus ist es aufgrund seiner Langlebigkeit und seines ansprechenden Aussehens ideal für leistungsstarke und ästhetisch anspruchsvolle Komponenten in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie.

Analyse der Anwendungen

Überblick über die Anwendungen

Vernickeltes Messing und Messing sind vielseitige Materialien, die in einer Vielzahl von Anwendungen eingesetzt werden. Ihre einzigartigen Eigenschaften helfen dabei, fundierte Entscheidungen über ihre Verwendung zu treffen. Die Kenntnis der spezifischen Anwendungen, in denen sich jedes Material auszeichnet, kann dabei helfen, fundierte Entscheidungen über ihre Verwendung zu treffen.

Anwendungen, die für Messing geeignet sind

Messing wird in der Regel für Anwendungen gewählt, bei denen seine inhärenten Eigenschaften ausreichende Leistung bieten und Kosteneffizienz eine Priorität ist.

Sanitärsysteme

Messing wird aufgrund seiner guten Korrosionsbeständigkeit, mechanischen Festigkeit und einfachen Verarbeitung häufig in Sanitärsystemen verwendet. Es eignet sich für Armaturen, Ventile und Rohre und bietet zuverlässige Leistung sowohl in privaten als auch in gewerblichen Sanitärinstallationen.

Elektrische Steckverbinder

Die hervorragende elektrische Leitfähigkeit von Messing macht es ideal für elektrische Steckverbinder und Klemmen. Es bietet eine stabile und zuverlässige Verbindung, die für die Effizienz und Sicherheit elektrischer Systeme entscheidend ist.

Musikinstrumente

Messing ist das Material der Wahl für viele Musikinstrumente, wie Trompeten, Posaunen und Saxophone. Seine akustischen Eigenschaften in Verbindung mit der leichten Formbarkeit tragen zur gewünschten Klangqualität und Haltbarkeit dieser Instrumente bei.

Geeignete Anwendungen für vernickeltes Messing

Vernickeltes Messing wird in anspruchsvolleren Umgebungen bevorzugt, in denen verbesserte Leistungsmerkmale erforderlich sind.

Meeres- und Küstenumwelt

Vernickeltes Messing eignet sich aufgrund seiner hervorragenden Korrosionsbeständigkeit, die das Messing vor Salzwasser und Feuchtigkeit schützt, sehr gut für den Einsatz in der Schifffahrt und in Küstennähe und ist daher ideal für Beschläge, Verbindungsstücke und Hardware, die in Booten und Docks verwendet werden.

Komponenten für die Luft- und Raumfahrt und die Automobilindustrie

Vernickeltes Messing wird in der Luft- und Raumfahrt sowie in der Automobilindustrie für Komponenten verwendet, die eine hohe Haltbarkeit und Korrosionsbeständigkeit erfordern. Kraftstoffleitungsanschlüsse, Hydrauliksysteme und verschiedene andere kritische Komponenten profitieren von der erhöhten Verschleißfestigkeit und Langlebigkeit, die durch die Vernickelung erreicht wird.

Munitionshülsen

Vernickeltes Messing wird häufig für Hochleistungsmunitionshülsen verwendet. Die Nickelbeschichtung verringert die Reibung und sorgt für einen reibungsloseren Einzug und Auswurf in Feuerwaffen. Sie bietet auch eine bessere Korrosionsbeständigkeit, die für die langfristige Lagerung von Munition entscheidend ist.

Fallstudie aus der Praxis: Ihr Einsatz in der Elektronikindustrie

In der Elektronikindustrie werden sowohl Messing als auch vernickeltes Messing verwendet, aber ihre Anwendungen unterscheiden sich je nach Leistungsanforderungen.

Messing in der Elektronik

Messing wird für verschiedene elektronische Bauteile wie Stecker, Buchsen und Klemmen verwendet. Seine gute elektrische Leitfähigkeit und seine mechanischen Eigenschaften machen es für diese Anwendungen geeignet. In Umgebungen, in denen Oxidation und Korrosion ein Problem darstellen, kann jedoch eine regelmäßige Wartung erforderlich sein, um eine langfristige Zuverlässigkeit zu gewährleisten.

Vernickeltes Messing in der Elektronik

Vernickeltes Messing wird bevorzugt für elektronische Komponenten verwendet, die rauen Umgebungsbedingungen ausgesetzt sind, z. B. in Außeninstallationen oder industriellen Umgebungen. Die Vernickelung verhindert die Oxidation, gewährleistet eine gleichbleibende elektrische Leitfähigkeit und verringert das Risiko von Verbindungsfehlern. Dies macht vernickeltes Messing ideal für Steckverbinder und andere kritische Komponenten in anspruchsvollen elektronischen Anwendungen.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Was sind die Unterschiede zwischen vernickeltem Messing und Messing in Bezug auf die Korrosionsbeständigkeit?

Vernickeltes Messing bietet eine bessere Korrosionsbeständigkeit als normales Messing. Messing, das hauptsächlich aus Kupfer und Zink besteht, hat eine mäßige Korrosionsbeständigkeit, kann aber mit der Zeit anlaufen und eine grüne Patina entwickeln, insbesondere in feuchter oder mariner Umgebung. Vernickeltes Messing hingegen ist Messing, das durch Galvanisieren mit einer Nickelschicht überzogen wird. Diese Nickelschicht wirkt wie eine Schutzbarriere und erhöht die Korrosionsbeständigkeit des Materials erheblich. Nickel bildet eine passive Oxidschicht, die das Messing vor korrosiven Elementen schützt, so dass vernickeltes Messing bis 30% in anspruchsvollen Umgebungen wie Küstengebieten oder bei hoher Luftfeuchtigkeit besser vor Korrosion geschützt ist. Während Messing für allgemeine Anwendungen geeignet ist, wird vernickeltes Messing daher für Umgebungen bevorzugt, die eine hohe Korrosionsbeständigkeit erfordern.

Für welche Anwendungen ist vernickeltes Messing besser geeignet als Messing?

Vernickeltes Messing und Messing werden aufgrund ihrer unterschiedlichen Eigenschaften für verschiedene Zwecke verwendet. Messing ist kostengünstiger und wird häufig in Sanitär- und Bewässerungssystemen, Munitionsgehäusen und elektrischen Standardsteckern verwendet. Aufgrund seiner einfachen Verarbeitung und zuverlässigen Leistung ist es für Umgebungen geeignet, die keine extreme Korrosionsbeständigkeit erfordern.

Andererseits ist vernickeltes Messing ideal für Anwendungen, die eine erhöhte Korrosionsbeständigkeit und Haltbarkeit erfordern. Die Nickelschicht verbessert die Widerstandsfähigkeit gegenüber rauen Bedingungen erheblich, so dass es sich für die Schifffahrts- und Luft- und Raumfahrtindustrie, Hochleistungsautomobilsysteme und spezielle elektrische Komponenten eignet, die rauen Umgebungen ausgesetzt sind. Das polierte Erscheinungsbild von vernickeltem Messing macht es auch für Luxusgüter und hochwertige Produkte begehrt. Obwohl es teurer ist, rechtfertigen seine überlegenen Eigenschaften die Kosten für anspruchsvolle Anwendungen.

Wie wirkt sich die zusätzliche Vernickelung auf die Haltbarkeit und die Kosten von Messing aus?

Durch die Vernickelung von Messing wird seine Haltbarkeit deutlich erhöht und sein Preis verändert. Die Vernickelung bietet eine Schutzbarriere gegen Korrosion und macht vernickeltes Messing ideal für Umgebungen, die Feuchtigkeit oder Chemikalien ausgesetzt sind. Diese Schicht verbessert auch die Oberflächenhärte und die Verschleiß- und Abriebfestigkeit, was besonders bei Anwendungen von Vorteil ist, die eine lange Lebensdauer bei mechanischer Belastung erfordern.

Das Galvanisierungsverfahren erhöht jedoch die Herstellungskosten aufgrund des zusätzlichen Material- und Arbeitsaufwands. Dies kann zu einem 20-50% Preisanstieg für vernickeltes Messing im Vergleich zu Standardmessing führen. Trotz der höheren Anschaffungskosten können die verlängerte Lebensdauer und die verbesserte Leistung von vernickeltem Messing die Investition in Anwendungen rechtfertigen, bei denen Zuverlässigkeit und Langlebigkeit entscheidend sind.

Was sind die Vor- und Nachteile der Verwendung von vernickeltem Messing in der Sanitärtechnik?

Vernickeltes Messing bietet mehrere Vorteile für Sanitäranwendungen, darunter eine verbesserte Korrosionsbeständigkeit, die es ideal für Umgebungen mit hoher Feuchtigkeit, Salzwasser oder aggressiven Chemikalien macht. Diese Beschichtung sorgt auch für ein poliertes, anlaufbeständiges Aussehen, was für sichtbare Sanitärarmaturen von Vorteil ist. Darüber hinaus erhöht die Nickelschicht die Oberflächenhärte und verbessert die Verschleiß- und Abriebfestigkeit.

Allerdings gibt es auch Nachteile zu beachten. Der Vernickelungsprozess erhöht die Kosten im Vergleich zu Standardmessing, was bei Projekten, die auf ein geringes Budget angewiesen sind, ein wichtiger Faktor sein kann. Vernickeltes Messing kann auch spröder sein, was unter Belastung oder bei der Montage zu Rissen führen kann. Außerdem kann die Beschichtung bei Anwendungen, die Flexibilität erfordern, zu Problemen führen.

Gibt es irgendwelche Beispiele aus der Praxis, bei denen vernickeltes Messing besser abschneidet als normales Messing?

Ja, es gibt mehrere Beispiele aus der Praxis, bei denen vernickeltes Messing besser abschneidet als normales Messing. In der Schifffahrt wird vernickeltes Messing aufgrund seiner überlegenen Beständigkeit gegen Salzwasserkorrosion bevorzugt, was es ideal für den Schiffbau und Unterwasser-Rohrleitungssysteme macht. In der Luft- und Raumfahrt- sowie in der Automobilindustrie sind die verbesserte Korrosionsbeständigkeit und Oberflächenhärte von vernickeltem Messing entscheidend für Komponenten, die rauen Bedingungen standhalten müssen. Bei Munitionshülsen sorgt vernickeltes Messing dank seines geringeren Reibungskoeffizienten für einen reibungsloseren Einzug und Auszug, insbesondere in widrigen Umgebungen. Im Bereich der Luxusgüter schließlich wird vernickeltes Messing wegen seines glänzenden Aussehens und seiner Langlebigkeit bevorzugt, da es seinen ästhetischen Reiz länger beibehält als normales Messing. Diese Beispiele verdeutlichen die Vorteile von vernickeltem Messing in anspruchsvollen und korrosiven Umgebungen.

Wie ist die mechanische Festigkeit von vernickeltem Messing im Vergleich zu normalem Messing im industriellen Bereich?

In der Industrie hängt die mechanische Festigkeit von vernickeltem Messing im Vergleich zu normalem Messing weitgehend von den Kerneigenschaften von Messing selbst ab, einer Legierung aus Kupfer und Zink, die für ihre mittlere Festigkeit, Duktilität und gute Korrosionsbeständigkeit bekannt ist. Normales Messing hat in der Regel eine Zugfestigkeit von 340 bis 470 MPa und eignet sich damit für Anwendungen, die eine moderate Belastung und eine hervorragende Bearbeitbarkeit erfordern.

Vernickeltes Messing hingegen behält die mechanischen Eigenschaften seines Messingkerns bei, erhält aber durch die Nickelschicht eine zusätzliche Oberflächenhärte. Diese Verbesserung sorgt für eine erhöhte Verschleiß-, Abrieb- und Korrosionsbeständigkeit, wodurch vernickeltes Messing in rauen Umgebungen oder Hochdrucksystemen haltbarer wird. Trotz dieser Vorteile bleibt die Kernfestigkeit ähnlich wie bei normalem Messing, aber die Nickelbeschichtung bietet überlegenen Schutz und Langlebigkeit unter anspruchsvollen Bedingungen.

Obwohl beide Werkstoffe im Kern ähnliche mechanische Eigenschaften aufweisen, ist vernickeltes Messing daher bei Anwendungen, die eine verbesserte Oberflächenbeständigkeit und Korrosionsbeständigkeit erfordern, vorzuziehen.