Im Bereich der Metalle ist Zamak eine vielseitige, aber oft übersehene Option. Sind Sie ein fortgeschrittener Enthusiast, der sein wahres Potenzial verstehen will? Zamak bietet hohe Präzision beim Druckguss und ist kostengünstig, was es zu einem beliebten Material in Branchen wie der Automobil- und Elektronikindustrie macht. Es hat jedoch auch Nachteile, wie die mögliche Sprödigkeit unter bestimmten Bedingungen. Im Vergleich zu Messing oder Aluminium bietet es einzigartige Kompromisse bei Festigkeit, Kosten und Leistung. Wie genau schneidet dieses Metall also ab und wo kann es wirklich glänzen? Schauen wir uns das genauer an.

Was ist Zamak-Metall?

Zamak-Metall, auch bekannt als Zamac, ist eine vielseitige Zinklegierung, die hauptsächlich aus Zink, Aluminium, Magnesium und Kupfer besteht. Der Name Zamak stammt von den deutschen Bezeichnungen dieser Elemente: Zink (Z), Aluminium (A), Magnesium (MA) und Kupfer (Copper).

Zamak-Legierungen enthalten in der Regel 94 - 96% Zink, das die Eigenschaften des Grundmetalls liefert. Aluminium (3,5 - 4,3%) erhöht die Festigkeit und Korrosionsbeständigkeit, während Kupfer (0,25 - 1,25%) die Härte und Verschleißfestigkeit erhöht. Magnesium (0,03 - 0,06%) verbessert die Fließfähigkeit und Dimensionsstabilität. Kontrollierte Verunreinigungen wie Blei und Cadmium werden jeweils unter 0,005% gehalten, und Eisen ist manchmal mit weniger als 0,1% enthalten.

Die Entwicklung von Zamak-Legierungen geht auf eine Zeit zurück, in der ein Bedarf an einem kostengünstigen, aber dennoch leistungsstarken Metall für verschiedene Industriezweige bestand. Im Laufe der Jahre wurde die Zusammensetzung von Zamak durch kontinuierliche Forschung und Entwicklung verfeinert, um seine Eigenschaften zu optimieren. Dies hat zur Entwicklung verschiedener Arten von Zamak-Legierungen geführt, die jeweils auf spezifische Anwendungen und Anforderungen zugeschnitten sind.

Zamak 2 ist für seinen hohen Kupfergehalt bekannt, der für eine ausgezeichnete Festigkeit und Härte sorgt und sich daher ideal für Teile eignet, die starkem Verschleiß und hoher Belastung ausgesetzt sind.

Zamak 3 wird wegen seiner ausgezeichneten Gießbarkeit und Duktilität geschätzt und eignet sich daher perfekt für die Herstellung komplexer Formen, die ein Metall erfordern, das in der Lage ist, komplizierte Formhohlräume auszufüllen und eine gewisse Verformung zu ertragen.

Zamak 5 enthält mehr Kupfer als Zamak 3, was die Festigkeit und Härte weiter erhöht. Es stellt ein Gleichgewicht zwischen den Eigenschaften von Zamak 2 und Zamak 3 her und bietet eine Kombination aus guter Gießbarkeit und erhöhter mechanischer Festigkeit.

Zamak 7 ist für seine hohe Reinheit bekannt und wird für Anwendungen verwendet, bei denen es auf Formbarkeit und Stabilität ankommt. Es lässt sich leicht formen und behält seine Eigenschaften im Laufe der Zeit, wodurch es sich für Präzisionskomponenten eignet.

Eigenschaften und Anwendungen von Zamak

Physikalische und chemische Eigenschaften

Zamak-Legierungen sind für ihre einzigartige Kombination physikalischer und chemischer Eigenschaften bekannt, die sie für verschiedene Anwendungen äußerst vielseitig machen.

Stärke und Langlebigkeit

Zamak-Legierungen weisen eine ausgezeichnete Zugfestigkeit und Haltbarkeit auf. Dadurch eignen sie sich für Anwendungen, bei denen die Werkstoffe erheblichen mechanischen Belastungen standhalten müssen. So ist Zamak 2 mit seinem höheren Kupfergehalt für seine überragende Festigkeit und Härte bekannt und damit ideal für Bauteile, die starkem Verschleiß ausgesetzt sind.

Korrosionsbeständigkeit

Zamak-Legierungen sind äußerst korrosionsbeständig. Die Kombination aus Zink, Aluminium und Kupfer bildet eine robuste Barriere, die Oxidation verhindert und selbst in rauen Umgebungen Langlebigkeit gewährleistet. Diese Korrosionsbeständigkeit macht Zamak ideal für Innen- und Außenanwendungen.

Bearbeitbarkeit

Zamak-Legierungen sind sehr gut zerspanbar und lassen sich leicht formen und bearbeiten. Ihre Verformbarkeit ermöglicht es den Herstellern, feine Details und glatte Oberflächen in komplexen Bauteilen zu erzielen. Diese Eigenschaft ist besonders vorteilhaft bei Druckgussverfahren, wo komplizierte Konstruktionen erforderlich sind.

Fließfähigkeit und Gießen

Zamak-Legierungen haben einen niedrigen Schmelzpunkt und eine hohe Fließfähigkeit, was für den Druckguss entscheidend ist. Diese Eigenschaften ermöglichen die Herstellung komplexer Formen mit hoher Präzision und Maßhaltigkeit. Die ausgezeichnete Fließfähigkeit sorgt dafür, dass die geschmolzene Legierung die Formen vollständig ausfüllt, wodurch Fehler reduziert und eine gleichbleibende Qualität gewährleistet werden.

Gemeinsame Anwendungen in verschiedenen Branchen

Automobilindustrie

In der Automobilindustrie ist Zamak die erste Wahl für Komponenten wie Türgriffe, Airbag-Gehäuse und Dachträgerhalterungen. Die Festigkeit, Haltbarkeit und Korrosionsbeständigkeit der Legierung sorgen dafür, dass diese Teile mechanischen Belastungen und Umwelteinflüssen standhalten.

Elektronik

Zamak ist ein bevorzugtes Material für elektronische Komponenten und Hardware. Seine hervorragende Bearbeitbarkeit und Korrosionsbeständigkeit machen es ideal für die Herstellung von Steckern, Gehäusen und anderen Teilen, die Präzision und Haltbarkeit erfordern.

Möbel

Die Möbelindustrie macht sich die Fähigkeit von Zamak zunutze, komplexe Formen mit einer glatten Oberfläche zu gießen. Dadurch eignet sich Zamak perfekt für dekorative Beschläge wie Griffe, Knöpfe und Scharniere, bei denen sowohl Ästhetik als auch Langlebigkeit wichtig sind.

Konsumgüter und Haushaltsgeräte

Zamak wird häufig in Haushaltsgeräten wie Öfen, Mikrowellen, Kühlschränken und Waschmaschinen sowie in verschiedenen Konsumgütern verwendet. Aufgrund seiner Eigenschaften eignet es sich für Komponenten wie Griffe, Scharniere und Knöpfe, die sowohl robust als auch verschleißfest sein müssen.

Dekorative und ästhetische Anwendungen

Da Zamak plattiert oder lackiert werden kann, ist es ideal für Zierteile. Seine glatte Oberfläche ermöglicht verschiedene ästhetische Behandlungen, die den visuellen Reiz von Produkten erhöhen. Dank dieser Vielseitigkeit eignet sich Zamak für eine Reihe von dekorativen Anwendungen, die sowohl Schönheit als auch Funktionalität bieten.

Vorteile von Zamak

Hohe Präzision und Maßtoleranz

Zamak-Legierungen sind bekannt für ihre hohe Präzision und Maßtoleranz beim Druckguss. Diese Eigenschaft ist besonders vorteilhaft für Branchen wie die Elektronik- und Automobilindustrie, in denen komplizierte Formen und feine Details wichtig sind, da sie den Bedarf an zusätzlicher Bearbeitung minimieren und so die Produktionszeit und -kosten senken.

Starke und dennoch leichtgewichtige Eigenschaften

Zamak-Legierungen sind leicht und dennoch beeindruckend fest. Diese Kombination ist vorteilhaft für Anwendungen, bei denen sowohl Haltbarkeit als auch Gewichtsreduzierung von entscheidender Bedeutung sind, wie z. B. bei Automobilkomponenten und Möbelbeschlägen. Die Festigkeit von Zamak gewährleistet Langlebigkeit und Zuverlässigkeit, während sein geringes Gewicht zu Effizienz und einfacher Handhabung beiträgt.

Korrosionsbeständigkeit

Einer der herausragenden Vorteile von Zamak ist seine hervorragende Korrosionsbeständigkeit. Die Beimischung von Aluminium und Magnesium erhöht die Widerstandsfähigkeit gegen Umwelteinflüsse und macht es sowohl für Innen- als auch für Außenanwendungen geeignet. Diese Beständigkeit ist für Produkte, die Feuchtigkeit oder Chemikalien ausgesetzt sind, von entscheidender Bedeutung, denn sie gewährleistet, dass sie ihre Unversehrtheit im Laufe der Zeit beibehalten.

Verformbarkeit und Bearbeitbarkeit

Zamak-Legierungen sind sehr formbar und leicht zu bearbeiten, was die Herstellung komplexer Designs mit glatten Oberflächen erleichtert. Diese Eigenschaft ist vor allem beim Druckgussverfahren von Vorteil, da die Hersteller so mit minimalem Aufwand komplizierte und präzise Bauteile herstellen können. Die leichte Bearbeitbarkeit trägt auch zu schnelleren Produktionszyklen und niedrigeren Kosten bei.

Kosten-Wirksamkeit

Zamak ist vor allem wegen seines niedrigen Schmelzpunktes kostengünstig. Diese Eigenschaft führt zu kürzeren Produktionszeiten und einem geringeren Energieverbrauch während des Druckgießprozesses. Darüber hinaus trägt die Fähigkeit der Legierung, qualitativ hochwertige Teile mit minimaler Nachbearbeitung herzustellen, zu ihren wirtschaftlichen Vorteilen bei und macht sie zu einer idealen Wahl für die Großserienfertigung.

Ästhetik und Oberflächengüte

Zamak hat von Natur aus eine glatte, glänzende Oberfläche, so dass eine zusätzliche Oberflächenbehandlung oft überflüssig ist. Diese inhärente Qualität erhöht nicht nur die optische Attraktivität des Endprodukts, sondern senkt auch die mit der Oberflächenbehandlung verbundenen Produktionskosten. Aufgrund ihrer ästhetischen Eigenschaften eignet sich die Legierung für dekorative Eisenwaren und Konsumgüter.

Vorteile für die Umwelt

Zamak ist in hohem Maße recycelbar und unterstützt nachhaltige Herstellungspraktiken. Seine Wiederverwertbarkeit reduziert den Bedarf an Rohstoffen und minimiert die Abfallmenge, was modernen Umweltstandards entspricht. Darüber hinaus bedeutet die Langlebigkeit von Zamak-Produkten, dass sie eine längere Lebensdauer haben, was die Umweltbelastung weiter verringert, da sie seltener ausgetauscht werden müssen.

Ungiftig und hypoallergen

Zamak-Legierungen sind ungiftig und hypoallergen, so dass sie in medizinischen Anwendungen und Produkten, die mit der Haut in Berührung kommen, sicher verwendet werden können. Diese Eigenschaft gewährleistet, dass Artikel wie medizinische Geräte und Konsumgüter für die Benutzer sicher sind und strenge Gesundheits- und Sicherheitsstandards erfüllen.

Gemeinsame Anwendungen

Die Vielseitigkeit von Zamak spiegelt sich in seiner breiten Verwendung in verschiedenen Branchen wider:

- Automobilsektor: Bauteile wie Türgriffe und Airbag-Gehäuse profitieren von der Stärke und Präzision von Zamak.

- Elektronik und Haushaltsgeräte: Ideal für Gehäuse und Beschläge aufgrund seiner glatten Oberfläche und Korrosionsbeständigkeit.

- Spielzeug und Dekorationsartikel: Wird für komplizierte Designs und langlebige Druckgussmodelle verwendet.

- Sanitärarmaturen: Wird wegen seiner ästhetischen Oberfläche und Korrosionsbeständigkeit für Wasserhähne und Duschköpfe verwendet.

Diese Vorteile machen Zamak zu einer bevorzugten Wahl für Hersteller, die ein zuverlässiges, vielseitiges und kostengünstiges Material für eine Vielzahl von Anwendungen suchen.

Das Druckgussverfahren für Zamak

Überblick über das Druckgussverfahren

Das Druckgussverfahren ist eine Fertigungstechnik, bei der geschmolzenes Metall unter hohem Druck in einen Formhohlraum gepresst wird, der in der Regel aus Stahl besteht. Bei Zamak, einer Legierung, die hauptsächlich aus Zink mit geringen Anteilen von Aluminium, Magnesium und Kupfer besteht, ist dieses Verfahren sehr effektiv für die Herstellung hochpräziser Teile mit komplexen Geometrien.

Die Schritte des Zamak-Druckgussverfahrens

Konstruktion und Herstellung von Werkzeugen

Der Prozess beginnt mit dem Entwurf und der Herstellung der Formen aus gehärtetem Stahl. Diese Matrizen werden speziell angefertigt, um das geschmolzene Zamak in die gewünschte Form zu bringen. Die Genauigkeit und Qualität der Matrizen sind von entscheidender Bedeutung, da sie sich direkt auf die Präzision und Qualität des Endprodukts auswirken.

Schmelzen und Herstellung von Zamak-Legierungen

Zamak-Blöcke werden bei Temperaturen zwischen 380°C und 420°C geschmolzen. Während dieser Phase werden die Temperatur und die Zusammensetzung des geschmolzenen Metalls genau überwacht. Die genaue Kontrolle gewährleistet, dass die fertigen Zamak-Teile die gewünschten mechanischen Eigenschaften haben.

Einspritzung

Sobald das Zamak geschmolzen ist, wird es unter hohem Druck in den Formhohlraum gespritzt. Dadurch wird sichergestellt, dass das geschmolzene Metall jeden Teil der Matrize ausfüllt, so dass Teile mit der erforderlichen Dichte und den erforderlichen mechanischen Eigenschaften entstehen. Der angewandte Druck kann je nach Komplexität und Größe des Teils variieren.

Abkühlung und Erstarrung

Im Inneren des Formhohlraums kühlt das geschmolzene Zamak ab und erstarrt. Die Kontrolle der Abkühlgeschwindigkeit ist wichtig, um Defekte wie Porosität und Schrumpfung zu vermeiden. Durch eine sorgfältige Steuerung des Abkühlungsprozesses können die Hersteller die strukturelle Integrität des fertigen Teils gewährleisten.

Auswurf

Nachdem das Zamak erstarrt ist, wird das Teil mit Hilfe von Auswerferstiften aus der Form ausgestoßen. Dieser Schritt muss sorgfältig durchgeführt werden, um eine Beschädigung des neu geformten Teils zu vermeiden.

Beschneiden und Endbearbeitung

Im letzten Schritt wird überschüssiges Material entfernt und das Teil nachbearbeitet, um genaue Abmessungen und eine glatte Oberfläche zu erhalten. Dazu können Verfahren wie Schleifen, Polieren oder Beschichten gehören.

Vorteile des Druckgießens mit Zamak

Hohe Präzision und Maßtoleranz

Zamak-Legierungen haben hervorragende Fließeigenschaften, die ein endkonturnahes Gießen ermöglichen. Dies bedeutet, dass die hergestellten Teile nur eine minimale Nachbearbeitung erfordern, was sowohl Zeit als auch Geld spart. In der Automobilindustrie wird Zamak beispielsweise zur Herstellung komplexer, passgenauer Bauteile verwendet, wodurch sich der Bedarf an zusätzlicher Bearbeitung verringert.

Kosteneffiziente Produktion

Der relativ niedrige Schmelzpunkt von Zamak führt zu schnelleren Zykluszeiten und geringerem Energieverbrauch. Dies führt zu einer kosteneffizienten Produktion, insbesondere bei Großserienanwendungen. In der Unterhaltungselektronik zum Beispiel können Zamak-Teile schnell und kostengünstig hergestellt werden, was günstigere Produkte ermöglicht.

Stark und leicht

Zamak bietet ein gutes Gleichgewicht zwischen Zug- und Schlagfestigkeit und ist gleichzeitig relativ leicht. Dies macht es ideal für Teile, die sowohl stark als auch leicht sein müssen, wie z. B. in Möbelbeschlägen und tragbaren elektronischen Geräten.

Vorteile für die Umwelt

Der Zamak-Druckguss hat im Vergleich zu einigen anderen Herstellungsverfahren geringere Umweltauswirkungen. Die schnelleren Schmelzzyklen und niedrigeren Temperaturen verringern den Energieverbrauch, und Zamak-Produkte sind recycelbar, was zur Abfallvermeidung beiträgt.

Gemeinsame Herausforderungen und Lösungen

Geringere Festigkeit im Vergleich zu anderen Legierungen

Obwohl Zamak stärker ist als reines Aluminium, erreicht es nicht die Festigkeit von Legierungen wie Stahl oder Messing. Eine Möglichkeit, dieses Problem zu lösen, besteht darin, das Teil sorgfältig zu konstruieren und das Druckgussverfahren zu optimieren, um die Festigkeit von Zamak-Teilen zu maximieren und die Anforderungen vieler Anwendungen zu erfüllen.

Sprödigkeit bei hohen Temperaturen

Zamak wird bei hohen Temperaturen spröde, was seine Verwendung bei Anwendungen, die großer Hitze ausgesetzt sind, einschränkt. Eine Möglichkeit, dieses Problem zu lösen, besteht darin, Zamak in Anwendungen zu verwenden, bei denen die Betriebstemperatur innerhalb des geeigneten Bereichs liegt, oder Schutzbeschichtungen aufzutragen, um die Hitzebeständigkeit zu verbessern.

Anfälligkeit für Kriechvorgänge

Bei anhaltender Belastung und hohen Temperaturen kann es bei Zamak zu Kriechvorgängen oder langsamen Verformungen kommen. Eine Möglichkeit, dem entgegenzuwirken, besteht darin, geeignete Legierungszusammensetzungen zu verwenden und die Teile so zu konstruieren, dass die Belastungen, denen sie ausgesetzt sind, möglichst gering sind.

Begrenzte Legierungsvielfalt

Im Vergleich zu Aluminium gibt es weniger Zamak-Legierungen, die weniger Flexibilität bei den mechanischen Eigenschaften bieten. Eine Möglichkeit, dieses Problem zu lösen, besteht darin, die vorhandenen Zamak-Legierungen sorgfältig auszuwählen und zu optimieren, um sie für eine breite Palette von Anwendungen anzupassen.

Nachteile von Zamak

Geringere Festigkeit im Vergleich zu anderen Legierungen

Zamak-Legierungen bieten zwar ein gutes Verhältnis zwischen Festigkeit und Gewicht, erreichen aber nicht die Zug- und Schlagfestigkeit anderer Metalle wie Stahl, Messing oder bestimmte Aluminiumlegierungen. Diese Einschränkung macht Zamak weniger geeignet für Anwendungen, die eine hohe Belastbarkeit erfordern, wie z. B. schwere Maschinenteile oder Strukturkomponenten. In Fällen, in denen eine höhere mechanische Festigkeit erforderlich ist, können alternative Materialien bevorzugt werden.

Sprödigkeit bei hohen Temperaturen

Zamak wird bei hohen Temperaturen spröde, was bei thermischer Belastung zu Rissen führen kann. Diese Sprödigkeit schränkt die Verwendung von Zamak in Umgebungen mit starker Hitzeeinwirkung ein. Für Anwendungen wie Motorkomponenten, die hohen Betriebstemperaturen ausgesetzt sind, ist die Verwendung von Zamak aufgrund dieser Anfälligkeit möglicherweise nicht sinnvoll.

Anfällig für Kriechgänge

Kriechen, die Tendenz, sich unter mechanischer Beanspruchung langsam zu verformen, ist ein Nachteil von Zamak, vor allem bei höheren Temperaturen, was die Maßhaltigkeit von Teilen im Laufe der Zeit beeinträchtigen kann. Diese Eigenschaft kann bei Bauteilen problematisch sein, die über lange Zeiträume hinweg einer konstanten Belastung ausgesetzt sind. In solchen Fällen kann die Dimensionsstabilität von Zamak-Teilen beeinträchtigt werden, was zu einem möglichen Versagen oder der Notwendigkeit eines häufigeren Austauschs führt.

Begrenzte Legierungsvielfalt

Im Vergleich zu anderen Metallen gibt es bei Zamak weniger Legierungsvarianten, was die Anpassung spezifischer mechanischer Eigenschaften einschränkt. Diese Einschränkung verringert die Flexibilität bei der Anpassung spezifischer mechanischer Eigenschaften für verschiedene Anwendungen. Für Branchen, die eine präzise Anpassung der Materialeigenschaften erfordern, kann die begrenzte Auswahl an Zamak-Legierungen ein Nachteil sein.

Korrosionsschutzkosten

Obwohl Zamak von Natur aus korrosionsbeständig ist, erfordern manche Umgebungen zusätzliche Schutzbeschichtungen, die die Kosten und die Komplexität erhöhen können. Diese Beschichtungen erhöhen die Kosten des Endprodukts und können zusätzliche Verarbeitungsschritte wie Oberflächenvorbereitung, Auftragen und Aushärten erforderlich machen.

Dichte

Zamak ist dichter als leichtere Metalle wie Magnesium und eignet sich daher weniger für ultraleichte Anwendungen wie in der Luft- und Raumfahrt oder für bestimmte Automobilteile. Es ist zwar immer noch relativ leicht, aber seine höhere Dichte kann seinen Einsatz in Bereichen, in denen jedes Gramm zählt, einschränken.

Ökologische und regulatorische Belange

Trotz seiner Vorteile in Bezug auf die Wiederverwertbarkeit kann die Herstellung und Verwendung von Zamak immer noch ökologische und rechtliche Herausforderungen mit sich bringen. Das Vorhandensein von kontrollierten Verunreinigungen, selbst in kleinen Mengen, muss sorgfältig gehandhabt werden, um die Gesundheits- und Sicherheitsstandards einzuhalten. Die Sicherstellung, dass Zamak-Legierungen den strengen Vorschriften entsprechen, kann die Verwendung dieses Materials in bestimmten Anwendungen komplexer und teurer machen.

Vergleich von Zamak mit anderen Metallen

Vergleich von Zamak mit anderen Metallen

Zamak gegen Messing

Messing, eine Kupfer-Zink-Legierung, wird oft mit Zamak verglichen, da es ähnliche Anwendungen in der Fertigung hat. Hier ist der Unterschied zwischen beiden:

- Dichte und Gewicht: Messing ist dichter und schwerer als Zamak, wodurch es sich solide und haltbar anfühlt. Diese höhere Dichte erhöht jedoch die Produktionskosten wegen des Kupfers. Da Zamak leichter ist, können die Material- und Transportkosten gesenkt werden.

- Langlebigkeit und Korrosionsbeständigkeit: Messing ist von Natur aus korrosionsbeständig und bei mechanischer Beanspruchung haltbarer, so dass es sich für stark beanspruchte Anwendungen wie Sanitärarmaturen und Außenbeschläge eignet. Zamak bietet ebenfalls eine gute Korrosionsbeständigkeit, erfordert aber in der Regel eine zusätzliche Beschichtung für einen besseren Schutz unter rauen Bedingungen.

- Kosten-Wirksamkeit: Zamak ist preiswerter und leichter zu verarbeiten und daher ideal für die Herstellung großer Mengen. Es eignet sich besonders für Anwendungen im Innenbereich, bei denen es nicht auf extreme Festigkeit ankommt, während Messing aufgrund seiner höheren Kosten für Anwendungen reserviert ist, bei denen seine überragende Haltbarkeit entscheidend ist.

Zamak vs. Aluminium

Aluminium ist ein weiteres gängiges Metall, das in ähnlichen Anwendungen wie Zamak verwendet wird. Hier ist eine vergleichende Analyse:

- Gewicht und Leistung: Aluminium ist leichter als Zamak und eignet sich daher ideal für Anwendungen, die leichte Komponenten erfordern, wie z. B. in der Luft- und Raumfahrt und in der Automobilindustrie. Obwohl es schwerer ist, bietet Zamak eine bessere Dimensionsstabilität, was für Anwendungen, die präzise Toleranzen erfordern, von Vorteil ist.

- Kosten und Verfügbarkeit: Zamak bietet aufgrund seiner niedrigeren Rohstoffkosten und effizienter Druckgussverfahren einen Kostenvorteil. Obwohl Aluminium weithin verfügbar ist, ist seine Verarbeitung aufgrund des hohen Schmelzpunkts und der komplexen Gussanforderungen teurer.

- Anwendungen und Eignung: Aluminium eignet sich hervorragend für Hochtemperaturumgebungen und wird häufig verwendet, wenn die Wärmeableitung wichtig ist. Zamak hingegen wird bevorzugt für Anwendungen verwendet, die detaillierte und komplexe Formen erfordern, und profitiert von seinen hervorragenden Gusseigenschaften.

Zamak gegen Stahl

Stahl ist für seine hohe Festigkeit und Haltbarkeit bekannt und wird häufig für schwere Anwendungen eingesetzt. Hier ist der Vergleich mit Zamak:

- Stärke und Langlebigkeit: In Bezug auf Zugfestigkeit und Schlagzähigkeit übertrifft Stahl Zamak und ist daher die erste Wahl für Strukturkomponenten und schwere Maschinenteile. Zamak bietet jedoch eine ausreichende Festigkeit für viele Anwendungen und ist gleichzeitig einfacher und kostengünstiger zu verarbeiten.

- Korrosionsbeständigkeit: Zamak hat aufgrund seines Zink- und Aluminiumgehalts eine bessere Korrosionsbeständigkeit als Eisenmetalle wie Stahl. Stahl erfordert oft Schutzbeschichtungen, um Rost zu verhindern, während Zamak in weniger anspruchsvollen Umgebungen mit minimaler Behandlung verwendet werden kann.

- Auswirkungen auf die Umwelt: Zamak ist umweltfreundlicher, da es recycelbar ist und bei der Herstellung weniger Energie benötigt wird. Die Stahlproduktion ist energieintensiver und beinhaltet oft komplexere Recyclingprozesse.

Zamak vs. Magnesium

Sehen wir uns an, wie Magnesium, ein weiteres leichtes Metall, das in verschiedenen Branchen verwendet wird, im Vergleich zu Zamak abschneidet:

- Gewicht: Magnesium ist leichter als Zamak und eignet sich daher für ultraleichte Anwendungen, z. B. in der Luft- und Raumfahrt und in der Automobilindustrie. Zamak ist zwar schwerer, bietet aber eine bessere Dimensionsstabilität und lässt sich leichter gießen.

- Kosten und Verarbeitung: Zamak ist aufgrund seines niedrigeren Schmelzpunkts und des einfacheren Gießverfahrens kostengünstiger. Magnesium ist zwar leichter, kann aber aufgrund seiner höheren Reaktivität und der spezifischen Verarbeitungsanforderungen schwieriger und teurer zu gießen sein.

- Anwendungen und Eignung: Magnesium wird dort eingesetzt, wo Gewichtsreduzierung entscheidend ist, aber die hervorragenden Gusseigenschaften und die Kosteneffizienz von Zamak machen es ideal für Anwendungen, die detaillierte und komplexe Formen erfordern.

Industrielle Anwendungen und Fallstudien

Autoindustrie

Zamak wird in der Automobilindustrie aufgrund seiner starken mechanischen Eigenschaften und seiner Kosteneffizienz häufig verwendet. Es wird besonders für die Herstellung von Komponenten geschätzt, die hohe Präzision und Haltbarkeit erfordern.

Anwendungen

- Türdrücker: Die Festigkeit und die glatte Oberfläche von Zamak machen es zu einem perfekten Material für langlebige Türgriffe.

- Airbag-Gehäuse: Die Korrosionsbeständigkeit von Zamak sorgt dafür, dass Airbag-Gehäuse über lange Zeit zuverlässig bleiben und die Sicherheit in Fahrzeugen gewährleisten.

- Verkleidungsteile: Zamak wird für verschiedene Verkleidungsteile im Auto verwendet, weil es sich in komplexe Formen gießen lässt und ästhetisch ansprechend ist.

Fallstudie: Produktion von Automobilkomponenten

Ein führender Automobilhersteller hat Zamak für seine Türgriffproduktion eingeführt. Die Umstellung auf Zamak senkte die Herstellungskosten um 20%, dank seiner effizienten Druckgusseigenschaften. Darüber hinaus verlängerte die Korrosionsbeständigkeit von Zamak die Lebensdauer der Griffe, was die Kundenzufriedenheit steigerte und Garantieansprüche reduzierte.

Unterhaltungselektronik und Hardware

Zamak wird in der Unterhaltungselektronik und in der Hardware wegen seiner Stärke und seiner Fähigkeit, komplizierte Designs zu formen, bevorzugt.

Anwendungen

- Sanitärarmaturen: Dank seiner Korrosionsbeständigkeit und Langlebigkeit eignet sich Zamak für Wasserhähne, Duschköpfe und andere Sanitärkomponenten.

- Küchen- und Badezimmerarmaturen: Seine ästhetischen Eigenschaften und seine Robustheit sind ideal für Griffe, Knöpfe und Scharniere.

- Beleuchtungsarmaturen: Zamak wird für die Herstellung von langlebigen und optisch ansprechenden Beleuchtungskörpern verwendet.

Fallstudie: Herstellung von Unterhaltungselektronik

Ein großer Küchengerätehersteller wechselte bei der Herstellung von Griffen und Scharnieren zu Zamak. Ausschlaggebend für die Entscheidung waren die Langlebigkeit und die ästhetische Oberfläche von Zamak, die die Gesamtqualität und Attraktivität der Produkte verbessert. Die Umstellung führte auch zu Kosteneinsparungen aufgrund des niedrigeren Schmelzpunkts von Zamak, wodurch der Energieverbrauch während des Herstellungsprozesses reduziert wurde.

Bau- und Dekorationsartikel

Die Vielseitigkeit von Zamak erstreckt sich auch auf die Bau- und Dekorationsindustrie, wo seine Eigenschaften sehr geschätzt werden.

Anwendungen

- Konstruktion Hardware: Zamak wird für die Herstellung von langlebigen Baubeschlägen wie Befestigungselementen und Klammern verwendet.

- Dekorative Artikel: Zamak lässt sich in komplizierte Formen gießen und eignet sich daher hervorragend für Modeschmuck, dekorative Ornamente und Spielzeug.

Fallstudie: Dekorative Spielzeugproduktion

Ein Spielzeughersteller nutzte Zamak für die Herstellung detaillierter Actionfiguren und Modellautos. Die Fähigkeit der Legierung, eine hohe Präzision beim Gießen zu erreichen, ermöglichte es dem Unternehmen, komplizierte Designs zu entwerfen und die Ästhetik und Haltbarkeit der Spielzeuge zu verbessern. Diese Umstellung verbesserte nicht nur die Produktqualität, sondern verringerte auch Herstellungsfehler und Kosten.

Vorteile der Verwendung von Zamak in verschiedenen Branchen

- Hohe Präzision und Maßgenauigkeit: Die hervorragenden Fließeigenschaften von Zamak sorgen dafür, dass selbst die komplexesten Formen mit hoher Präzision gegossen werden können, was den Bedarf an zusätzlicher Bearbeitung reduziert.

- Kosten-Wirksamkeit: Der niedrigere Schmelzpunkt von Zamak senkt den Energieverbrauch und die Produktionskosten und macht es zu einer wirtschaftlichen Wahl für die Herstellung großer Mengen.

- Korrosionsbeständigkeit: Die inhärente Korrosionsbeständigkeit von Zamak macht es geeignet für Anwendungen, die Feuchtigkeit oder Chemikalien ausgesetzt sind, und verlängert die Lebensdauer der Komponenten.

- Ästhetisches Finish: Die glatte Oberfläche von Zamak steigert die visuelle Attraktivität von Produkten und ist daher ideal für verbrauchernahe Anwendungen.

Die Industrie kann diese Vorteile nutzen, um die Effizienz und Produktqualität zu steigern und gleichzeitig die Kosten zu senken und die Umweltbelastung zu verringern.

Nachhaltigkeitsaspekte von Zamak

Einführung in die Nachhaltigkeit von Zamak

Zamak-Metall, eine Legierung auf Zinkbasis, ist für seine Nachhaltigkeit bekannt, insbesondere für seine Wiederverwertbarkeit, Energieeffizienz und Haltbarkeit. Zamak wird aus Zink, Aluminium, Magnesium und Kupfer hergestellt und bietet ein ausgewogenes Verhältnis zwischen Festigkeit und einfacher Verarbeitung. Das Druckgussverfahren trägt durch seine Recyclingfähigkeit und Kosteneffizienz zum Umweltschutz bei.

Die wichtigsten Vorteile der Zamak-Nachhaltigkeit

Wiederverwertbarkeit

Zamak zeichnet sich durch seine vollständige Recycelbarkeit aus. Hersteller können die Legierung wiederholt schmelzen und wiederverwenden, ohne dass sich ihre Eigenschaften verschlechtern. Dieser Prozess reduziert den Bedarf an neuen Rohstoffen erheblich und minimiert die Abfallmenge. Das Recycling von Zamak unterstützt eine Kreislaufwirtschaft, indem es den Bedarf an primärer Zinkgewinnung senkt und Energie einspart, da das Umschmelzen von Zink nur etwa 5% der für die Primärproduktion benötigten Energie verbraucht.

Niedriger Energieverbrauch

Der relativ niedrige Schmelzpunkt von Zamak von etwa 380°C bis 420°C gewährleistet eine energieeffiziente Produktion. Diese niedrige Schmelztemperatur bedeutet, dass die Produktion von Zamak im Vergleich zu anderen Metalllegierungen etwa 25% weniger Energie verbraucht. Diese Effizienz trägt dazu bei, sowohl die Betriebskosten als auch die Umweltbelastung zu senken. Durch die Minimierung des Energieverbrauchs können die Hersteller ihren CO2-Fußabdruck verringern und zu nachhaltigeren Produktionsverfahren beitragen.

Langlebigkeit und lange Nutzungsdauer

Zamak-Produkte sind haltbar und haben eine lange Lebensdauer, da sie korrosions- und verschleißfest sind. Diese Beständigkeit führt dazu, dass sie seltener ausgetauscht werden müssen, wodurch im Laufe der Zeit weniger Abfall anfällt. Die Langlebigkeit von Zamak-Komponenten macht sie zu einer umweltfreundlichen Wahl für verschiedene Anwendungen.

Verringerung der Umweltauswirkungen

Die Verwendung von recyceltem Zamak im Druckgussverfahren kann den Kohlenstoff-Fußabdruck erheblich reduzieren, und zwar um bis zu 97,5%. Diese Verringerung ist entscheidend für Industrien, die ihre Umweltauswirkungen minimieren wollen. Durch die Integration von recycelten Materialien in die Produktion können Unternehmen die Treibhausgasemissionen senken und ein nachhaltigeres Ökosystem in der Produktion unterstützen.

Herausforderungen und Überlegungen

Zamak ist zwar im Allgemeinen korrosionsbeständig, kann aber in extrem feuchten oder rauen Umgebungen empfindlich sein. Schutzbeschichtungen können notwendig sein, um seine Integrität unter solchen Bedingungen zu erhalten, auch wenn diese Beschichtungen einige Umweltvorteile etwas schmälern können. Außerdem hängt die Wirksamkeit der Recyclingfähigkeit von Zamak von effizienten Sammel- und Recyclingsystemen ab. Ineffizienzen in diesen Systemen können die Kosten erhöhen und die Effektivität des Recyclings verringern. Die Verbesserung der Infrastruktur und der Verfahren für das Sammeln und Recyceln von Zamak ist von entscheidender Bedeutung, um sein Nachhaltigkeitspotenzial voll auszuschöpfen.

Emissionen aus der Gewinnung und Veredelung von Zinkerzen, einem Hauptbestandteil von Zamak, stellen ebenfalls eine Herausforderung dar. Die Einführung sauberer Gewinnungs- und Raffinationstechnologien sowie strengere Umweltvorschriften können dazu beitragen, diese Emissionen zu verringern und die Nachhaltigkeit der Zamak-Produktion zu verbessern.

Zukünftige Richtungen

Um die Nachhaltigkeit von Zamak weiter zu verbessern, sollte sich die Industrie auf die Optimierung von Recyclingtechnologien, die Verbesserung der Abfallbewirtschaftung und die Einhaltung der Grundsätze der Kreislaufwirtschaft konzentrieren. Durch die Nutzung dieser Strategien kann der ökologische Fußabdruck von Zamak minimiert werden, während seine Kosteneffizienz und Vielseitigkeit in verschiedenen Anwendungen erhalten bleibt.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Was sind die Vor- und Nachteile der Verwendung von Zamak-Metall?

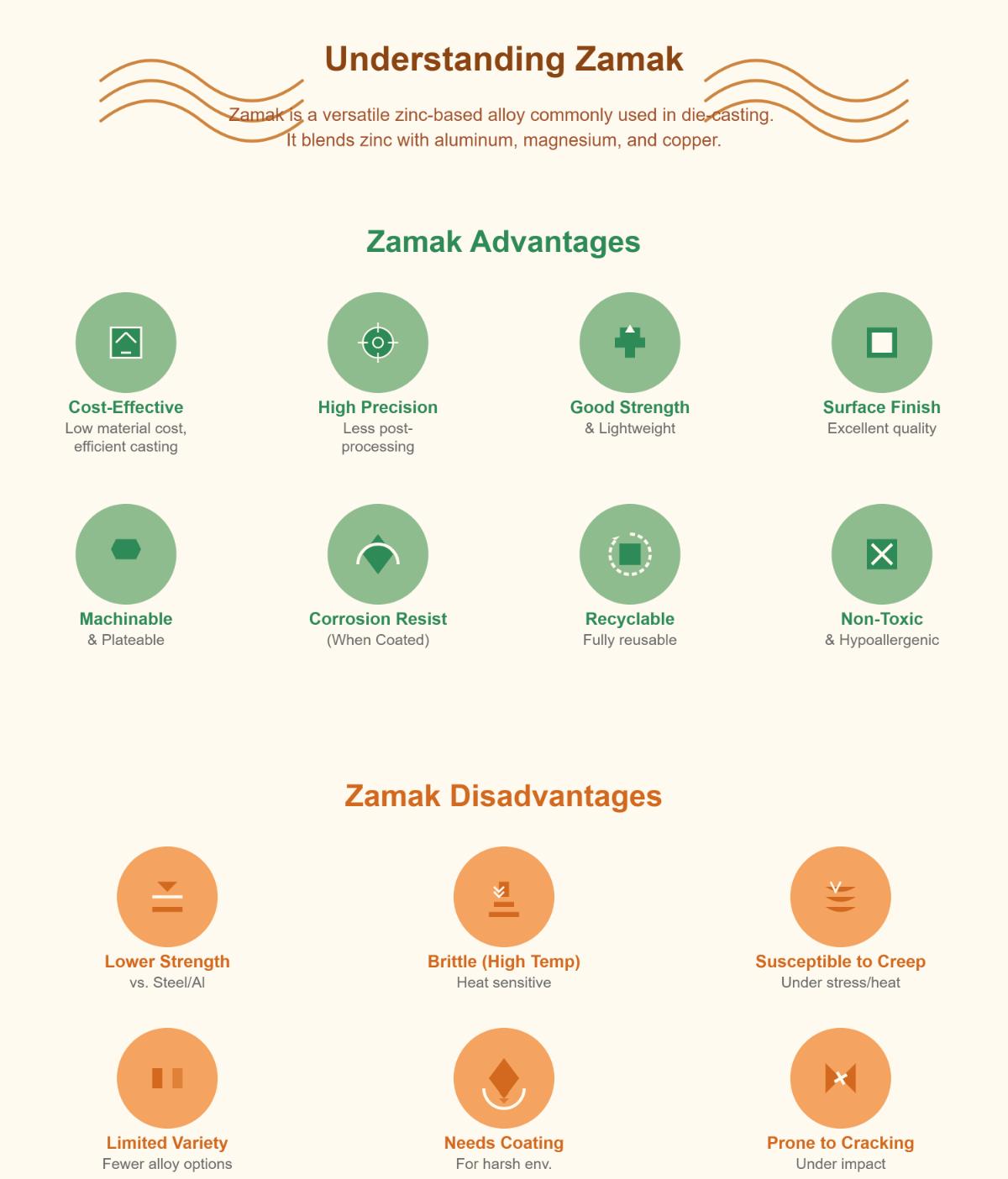

Zamakmetall, eine Zinklegierung, bietet mehrere Vorteile. Es ist kosteneffektiv aufgrund niedrigerer Rohstoffkosten und eines effizienten Druckgussverfahrens. Es ermöglicht eine hohe Gusspräzision und reduziert den Nachbearbeitungsbedarf. Zamak hat eine gute Festigkeit und ist leicht, mit einer ausgezeichneten Oberflächenbeschaffenheit, die oft eine zusätzliche Nachbearbeitung überflüssig macht. Es lässt sich außerdem leicht bearbeiten und plattieren, weist eine gute Korrosionsbeständigkeit auf, wenn es beschichtet ist, ist vollständig recycelbar, ungiftig und hypoallergen. Allerdings hat es auch Nachteile. Es hat eine geringere Festigkeit als Stahl oder einige Aluminiumlegierungen, wird bei hohen Temperaturen spröde, ist anfällig für Kriechen unter Belastung und Hitze, hat eine begrenzte Legierungsvielfalt, erfordert Beschichtungen, um Korrosion in rauen Umgebungen zu verhindern, und ist anfälliger für Risse bei plötzlichen Stößen.

Wie schneidet Zamak im Vergleich zu anderen Materialien wie Messing oder Aluminium ab?

Zamak, eine Legierung, die hauptsächlich aus Zink mit Zusätzen von Aluminium, Magnesium und Kupfer besteht, bietet ein ausgewogenes Verhältnis von Festigkeit, Gießbarkeit und Kosteneffizienz. Beim Vergleich von Zamak mit Messing und Aluminium fallen mehrere Faktoren auf.

Zamak ist aufgrund der niedrigeren Rohstoffkosten und der effizienten Druckgussverfahren kostengünstiger als Messing. Es ist äußerst vielseitig, eignet sich für die Herstellung komplexer Teile mit hoher Präzision und lässt sich hervorragend recyceln, was dem Trend zur nachhaltigen Produktion entspricht. Allerdings kann Zamak ohne Schutzbeschichtung korrosionsanfällig sein und bei hohen Temperaturen spröde werden.

Messing, das hauptsächlich aus Kupfer und Zink besteht, ist für seine hohe Festigkeit, Haltbarkeit und natürliche Korrosionsbeständigkeit bekannt und eignet sich daher ideal für stark beanspruchte Anwendungen im Freien. Allerdings ist Messing teurer und schwerer als Zamak, was bei gewichtssensiblen Anwendungen ein Nachteil sein kann.

Aluminium ist leicht und hat eine hohe Wärmeleitfähigkeit, so dass es sich für Anwendungen eignet, bei denen ein möglichst geringes Gewicht entscheidend ist, wie z. B. in der Luft- und Raumfahrtindustrie. Während reines Aluminium im Allgemeinen schwächer ist als Zamak, können bestimmte Aluminiumlegierungen eine höhere Festigkeit aufweisen. Die Kosten für Aluminium können je nach verwendeter Legierung stark variieren.

Was sind die häufigsten Anwendungen von Zamak-Metall?

Zamak-Metall, eine Legierung auf Zinkbasis, die für ihre Festigkeit, Präzision und Korrosionsbeständigkeit bekannt ist, wird in vielen verschiedenen Branchen eingesetzt. In der Automobilbranche wird Zamak zur Herstellung von Komponenten wie Türgriffen, Innenverkleidungen und Beleuchtungsrahmen verwendet, wobei seine leichten und korrosionsbeständigen Eigenschaften für eine verbesserte Haltbarkeit und Leistung genutzt werden.

In der Elektronik wird Zamak dank seiner thermischen und elektrischen Leitfähigkeit, die sowohl die Funktionalität als auch die Ästhetik verbessert, für elektrische Anschlüsse und Gehäuse verwendet. Die Möbelindustrie profitiert von der Fähigkeit von Zamak, haltbare und optisch ansprechende Griffe und Geräteteile herzustellen. Auch in der Spielzeugherstellung wird Zamak für die Herstellung komplizierter Designs und robuster Teile wie Druckgussautos verwendet.

Darüber hinaus wird Zamak wegen seiner Korrosionsbeständigkeit und ästhetischen Oberflächenbeschaffenheit für Sanitärarmaturen sowie wegen seiner Haltbarkeit und detaillierten Designs für Bekleidungsaccessoires verwendet. Diese vielfältigen Anwendungen unterstreichen die Vielseitigkeit und den Nutzen von Zamak in der modernen Fertigung.

Wie unterscheidet sich das Druckgussverfahren für Zamak von anderen Metallen?

Das Druckgussverfahren für Zamak unterscheidet sich von anderen Metallen vor allem durch seinen niedrigeren Schmelzpunkt, der zwischen 380°C und 420°C liegt. Dieser niedrigere Schmelzpunkt führt zu einem geringeren Energieverbrauch und schnelleren Zykluszeiten im Vergleich zu Metallen wie Aluminium, das bei etwa 660°C schmilzt. Die hohe Fließfähigkeit von geschmolzenem Zamak ermöglicht präzise, komplexe Formen mit hervorragender Dimensionsstabilität, wodurch es sich für die Großserienproduktion mit minimaler Nachbearbeitung eignet. Darüber hinaus ermöglichen die guten Hafteigenschaften von Zamak verschiedene dekorative Oberflächen, was seine Vielseitigkeit bei Anwendungen, die ein ästhetisches Erscheinungsbild erfordern, noch erhöht.

Die geringere Festigkeit von Zamak und seine Sprödigkeit bei hohen Temperaturen schränken jedoch seine Verwendung in stark beanspruchten oder hitzeexponierten Anwendungen ein. Im Vergleich dazu bieten Aluminium und Stahl eine höhere Festigkeit und bessere Leistung bei höheren Temperaturen, sind aber aufgrund ihrer höheren Schmelzpunkte mit höheren Energiekosten und längeren Zykluszeiten verbunden.

Gibt es Vorteile für die Nachhaltigkeit bei der Verwendung von Zamak-Metall?

Ja, Zamak-Metall bietet mehrere Nachhaltigkeitsvorteile. Zamak, eine Zinklegierung, die hauptsächlich aus Zink mit Zusätzen von Aluminium, Magnesium und Kupfer besteht, ist in hohem Maße recycelbar. Das bedeutet, dass es ohne Verlust seiner Eigenschaften wiederverwendet werden kann, was den Bedarf an Rohstoffgewinnung erheblich reduziert und den Energieverbrauch und die Treibhausgasemissionen senkt. Für das Recycling von Zink werden nur etwa 5% der für die Primärproduktion benötigten Energie benötigt.

Darüber hinaus hat Zamak einen relativ niedrigen Schmelzpunkt (ca. 380°C bis 400°C), was zu Energieeinsparungen bei der Herstellung führt. Seine Korrosionsbeständigkeit und Haltbarkeit tragen ebenfalls zu einer längeren Produktlebensdauer bei, wodurch die Häufigkeit des Austauschs und die damit verbundenen Umweltauswirkungen verringert werden. Darüber hinaus ist Zamak ungiftig und hypoallergen, was es für verschiedene Anwendungen sicher macht, unter anderem in medizinischen und Konsumgütern.

Welche Branchen profitieren am meisten vom Einsatz von Zamak?

Zamak, eine Zinklegierung, die hauptsächlich aus Zink, Aluminium, Magnesium und Kupfer besteht, wird aufgrund seiner hervorragenden Eigenschaften und Kosteneffizienz in verschiedenen Branchen sehr geschätzt. Die Automobilindustrie profitiert in erheblichem Maße von Zamak für die Herstellung präziser und langlebiger Teile wie Türgriffe und Beleuchtungsrahmen, die zur allgemeinen Gewichtsreduzierung von Fahrzeugen und zur Verbesserung der Kraftstoffeffizienz beitragen.

In der Elektronikindustrie sind die Wärmeleitfähigkeit und die hohe Temperaturtoleranz von Zamak ideal für Komponenten wie Steckverbinder und Schaltanlagen. In der Möbelindustrie wird Zamak für langlebige und ästhetisch ansprechende Beschläge wie Griffe und Knöpfe verwendet.

Darüber hinaus ist Zamak aufgrund seiner Biokompatibilität und Ungiftigkeit für medizinische Instrumente und Geräte geeignet. Die Verpackungsindustrie verlässt sich auf Zamak wegen seiner Korrosionsbeständigkeit bei der Herstellung sicherer Dichtungen für Flaschendeckel und Verschlüsse. Insgesamt machen die Vielseitigkeit, die Präzision beim Druckguss und die Vorteile der Nachhaltigkeit Zamak zu einem wertvollen Werkstoff in diesen Sektoren.