Das Verfahren, bei dem das Blech durch die rotierende Walze unter der kombinierten Wirkung von Walzenkraft und Reibung gebogen wird, wird als Walzbiegen bezeichnet. Das Walzbiegen ist eine der wichtigsten Verarbeitungsformen des Blechbiegens. Das Walzbiegen wird mit einer Walzbiegevorrichtung (in der Regel eine Blechwalzmaschine) durchgeführt.

Die Blechwalzmaschine ist hauptsächlich ein Umformgerät, das eine kontinuierliche Drei-Punkt-Biegung des Blechs durchführt. Sie kann das Blech zu einfach gekrümmten Werkstücken wie Zylindern oder Kegeln biegen, und sie kann auch doppelt gekrümmte Werkstücke mit großem Radius, wie z. B. Kugelschalen mit großem Durchmesser, walzbiegen. Mit entsprechender Prozessausrüstung können auch Profile auf der Blechwalzmaschine gebogen werden.

I. Walzenbiegeausrüstung und ihr Betrieb

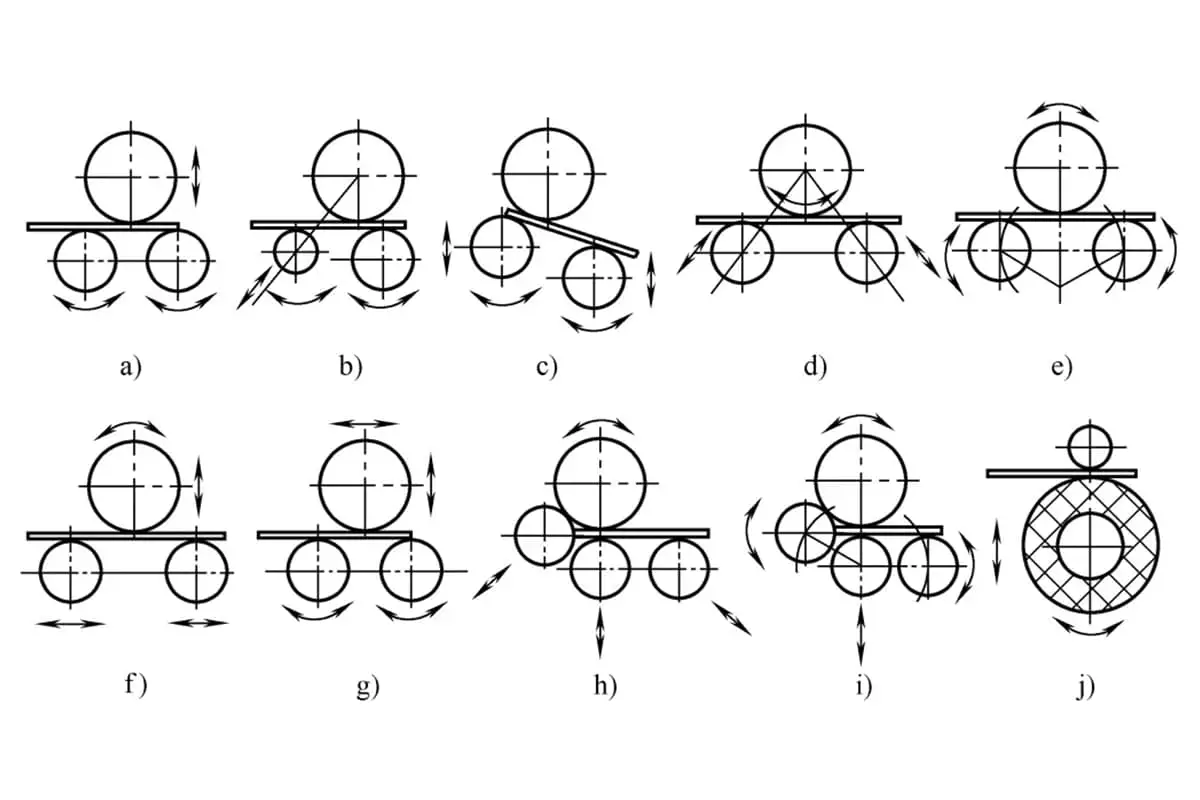

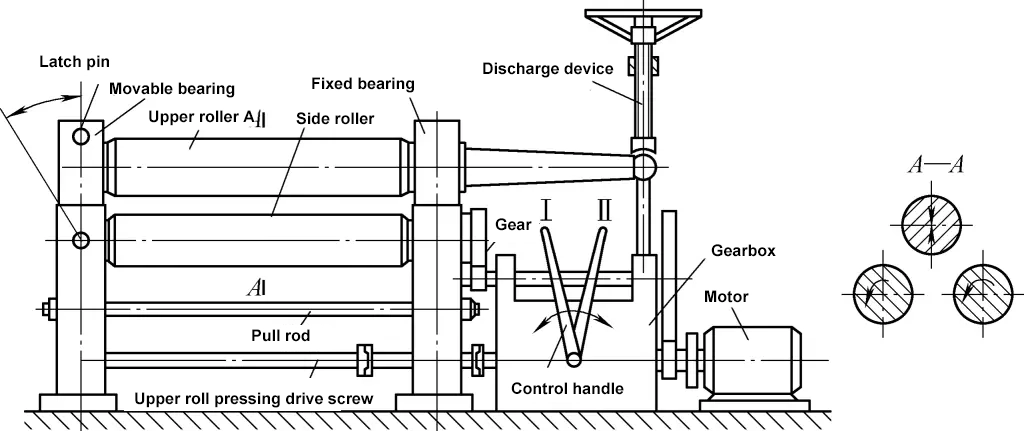

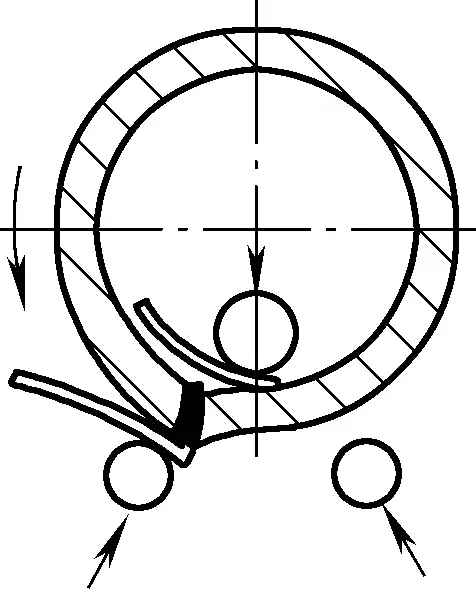

Nach der Anzahl der Walzen an der Blechwalzmaschine unterscheidet man zwischen Drei- und Vierwalzentypen; nach der Anordnung der Walzen gibt es symmetrische und asymmetrische Typen, von denen die symmetrische Dreiwalzen-Blechwalzmaschine am häufigsten in der Produktion eingesetzt wird. Abbildung 1 zeigt den Aufbau der symmetrischen Dreiwalzen-Plattenwalzmaschine.

Die Spezifikationen der Blechwalzmaschine werden durch die maximale Dicke und Breite des Stahlblechs ausgedrückt, das sie biegen kann. Zum Beispiel kann eine Dreiwalzen-Plattenwalzmaschine des Typs 19×2000 eine Stahlplatte mit einer maximalen Dicke von 19 mm und einer maximalen Breite von 2000 mm walzen.

1. Grundprinzipien des Walzbiegens

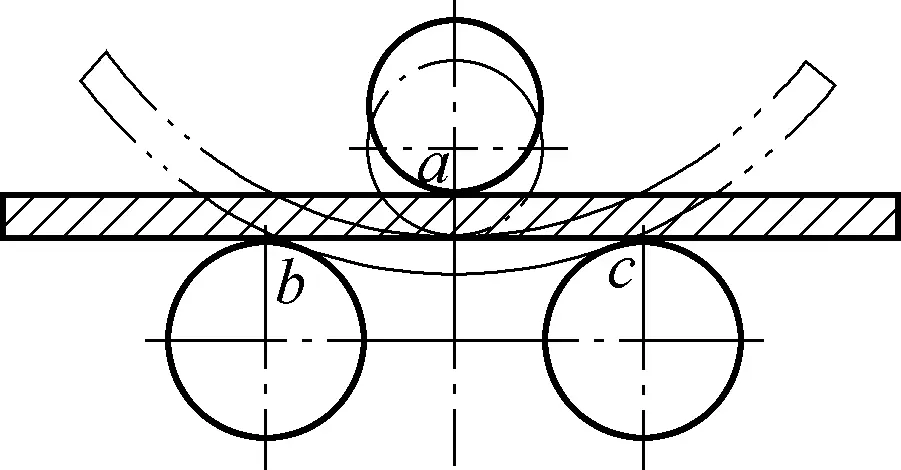

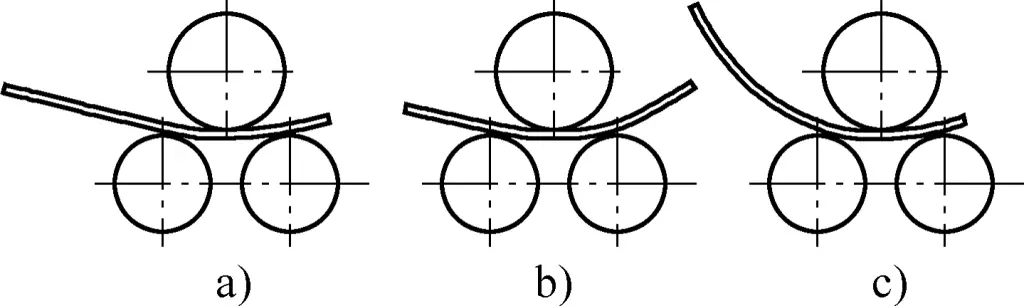

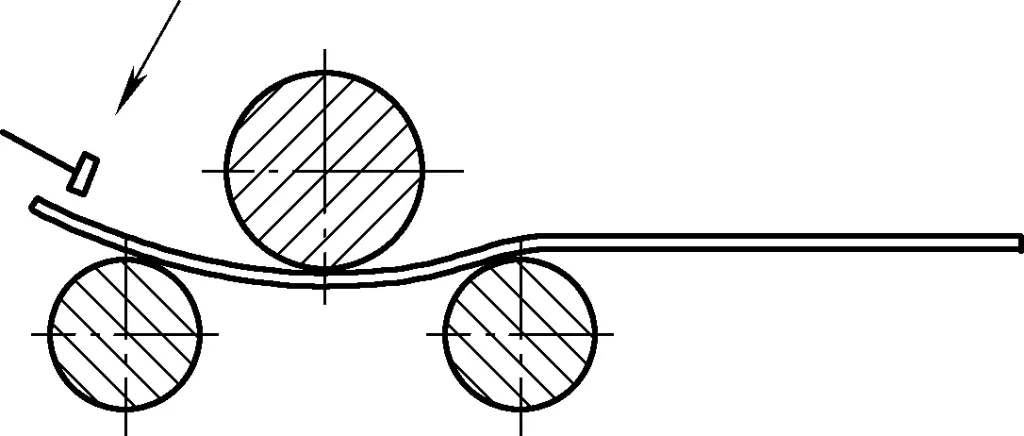

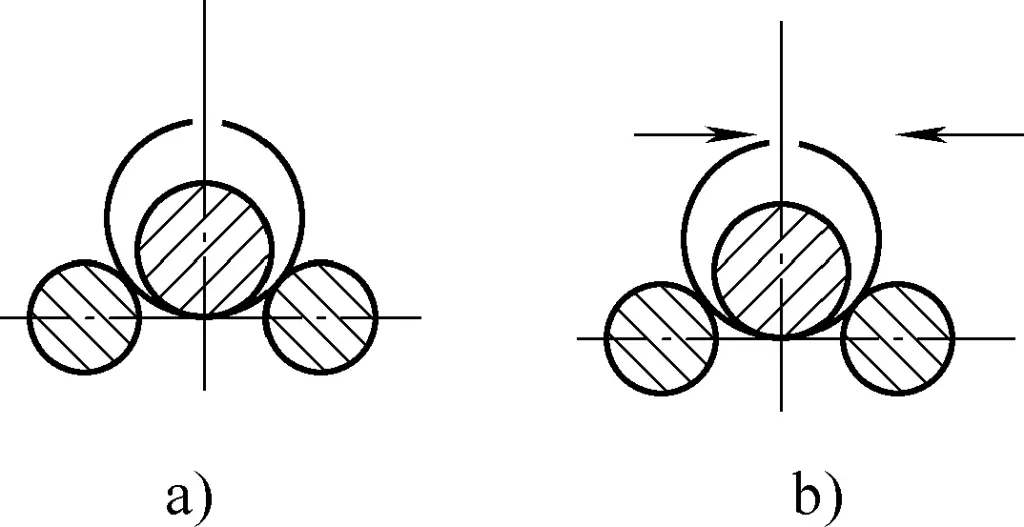

Die Grundprinzipien des Walzbiegens sind in Abbildung 2 dargestellt. Wenn der Rohling statisch auf die unteren Walzen gelegt wird, berührt seine Unterseite die höchsten Punkte b und c der unteren Walzen, und seine Oberseite berührt gerade den niedrigsten Punkt a der oberen Walze. Zu diesem Zeitpunkt ist der vertikale Abstand zwischen der oberen und der unteren Walze genau gleich der Materialdicke.

Wenn die unteren Walzen stillstehen und die obere Walze nach unten fährt oder die obere Walze stillsteht und die unteren Walzen nach oben fahren, wird der Abstand kleiner als die Materialstärke. Wenn die beiden Walzen kontinuierlich walzen, bildet der gesamte Bereich des gewalzten Rohlings eine glatte, gekrümmte Oberfläche. Da die Enden des Rohlings nicht gewalzt werden, bleiben sie gerade und müssen bei der Formgebung der Teile berücksichtigt werden.

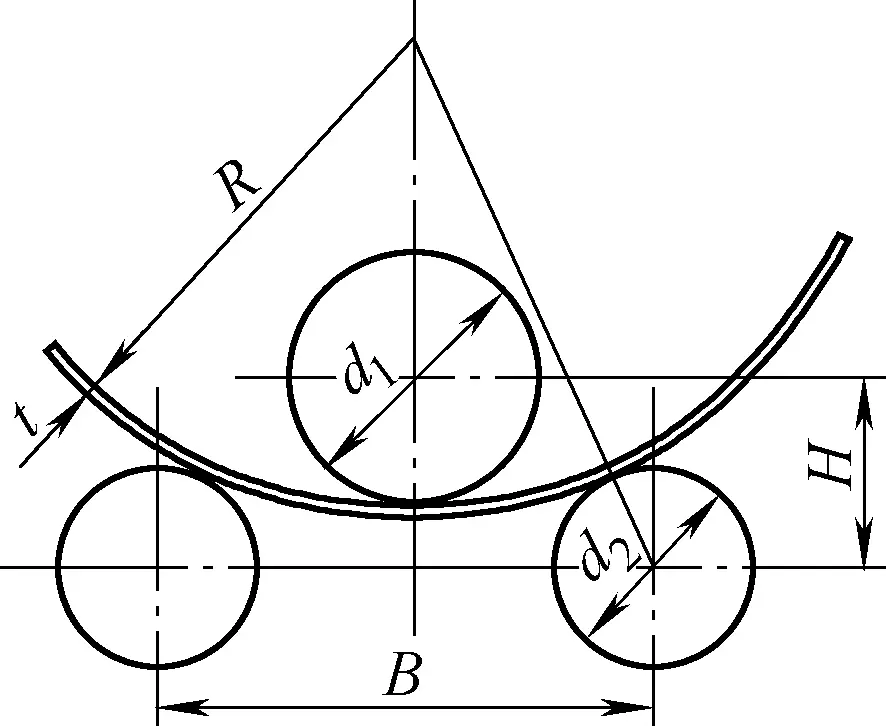

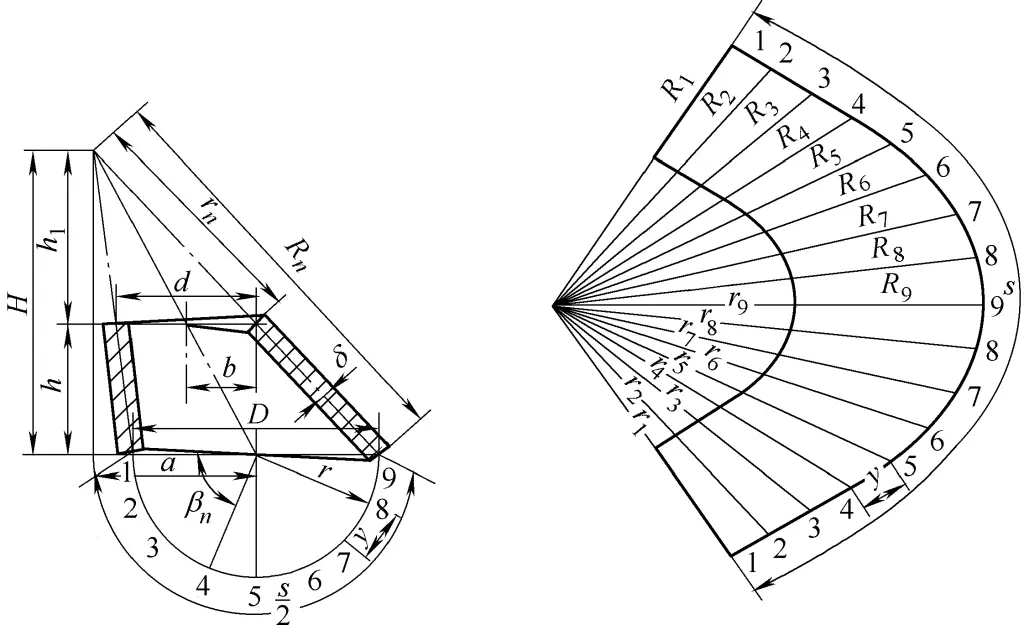

Die nach dem Walzbiegen erzielte Krümmung hängt von der relativen Position der Walzen, der Dicke des Blechs und den mechanischen Eigenschaften ab. Ihre Beziehung kann näherungsweise durch die folgende Formel ausgedrückt werden (siehe Abbildung 3):

(d2/2+t+R)2=(B/2)2+(H+R-d1/2)2

In der Formel

- d1, d2 - Durchmesser der Rollen (mm);

- t - Dicke des Blechs (mm);

- R - Radius der Krümmung des Teils (mm).

Die relativen Abstände H und B zwischen den Rollen sind einstellbar, um der Krümmung der Teile gerecht zu werden. Da die Änderung von H bequemer ist als die Änderung von B, werden im Allgemeinen verschiedene Krümmungen durch Änderung von H erreicht.

Da das Ausmaß der Rückfederung im Voraus nur schwer genau zu berechnen und zu bestimmen ist, kann die obige Beziehung den erforderlichen H-Wert nicht genau angeben, sondern dient nur als Referenz für das erste Walzen. In der tatsächlichen Produktion werden die meisten Einstellungen durch Probemessungen vorgenommen, wobei die Position der oberen Walze aufgrund von Erfahrungswerten schrittweise angepasst wird, bis die gewünschte Krümmung erreicht ist.

2. Betriebsschritte der Plattenwalzmaschine

Die Arbeitsschritte des Dreiwalzen-Blechwalzmaschine sind: Zuerst wird die obere Walze angehoben, der Abstand zwischen den unteren Walzen entsprechend der Plattendicke eingestellt und der Abstand innerhalb der zulässigen Biegekraft der oberen Walze minimiert.

Da die Einstellung schwierig ist, wird der untere Walzenabstand im Allgemeinen auf der Grundlage der Plattendicke gewählt. Bei einer Plattendicke von weniger als 4 mm beträgt der Abstand 90~100 mm; bei einer Plattendicke von 4~6 mm beträgt der Abstand 110~120 mm.

Legen Sie den Rohling auf die unteren Walzen, so dass die beiden unteren Walzen bedeckt sind, und senken Sie dann die obere Walze entsprechend der gewünschten Rolle ab. BiegeradiusDer Rohling wird durch die Presse vor Ort gebogen, dann wird die Walzmaschine gestartet, um die Walzen zu drehen, und der Rohling wird automatisch zum Biegen und Formen zugeführt. Heben Sie die obere Walze, und entfernen Sie schließlich das Teil.

II. Walztechnik von Zylindern

Das ungefaltete Material für den Zylinder ist rechteckig, mit parallelen und gleich langen Mantellinien auf seiner Oberfläche. Beim Walzen auf der Blechwalzmaschine ist die Bahn des Blechs gerade, und die Vorwärtsgeschwindigkeit ist konstant, so dass nach dem Walzen die Fuge an beiden Enden gerade übereinstimmen kann. Da die Mantellinien gleich sind, ist auch der Druck der oberen Walze immer gleich.

Um die Qualität der gewalzten Teile zu gewährleisten, muss der Bediener während des Walzprozesses die Schritte und Methoden des Walzvorgangs beherrschen und über bestimmte Fähigkeiten zur Analyse und Behebung von Walzfehlern verfügen.

1. Schritte und Methoden des Walzens von Zylindern

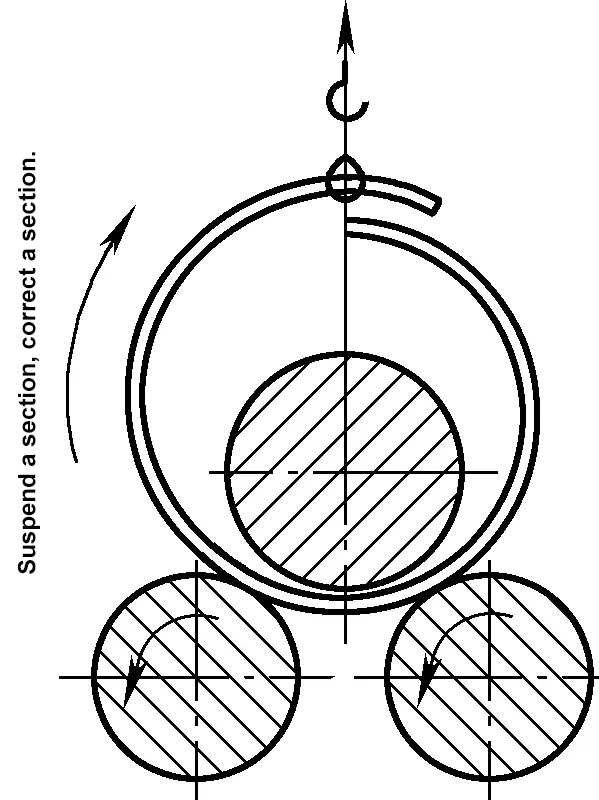

Der Walzvorgang setzt sich grob aus fünf Schritten zusammen: Vorbiegen, Laden, Walzenbiegen, Nahtschweißen und Rundungskorrektur. Abbildung 4 zeigt den Prozess des Zylinderwalzens.

a) Biegen der Presse

b) Walzenbiegen

c) Wiederholen

(1) Vorbiegen

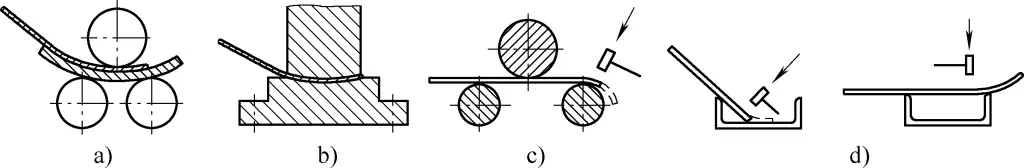

Wie aus Abbildung 4 ersichtlich ist, bleibt beim Biegen des Stahlblechs auf der Blechwalzmaschine aufgrund der Anordnung der Walzen ein gewisser Abstand zwischen den beiden unteren Walzen, so dass an beiden Enden des Stahlblechs eine gerade Kante verbleibt, die nicht gewalzt werden kann. Daher ist ein Vorbiegen der geraden Kanten erforderlich.

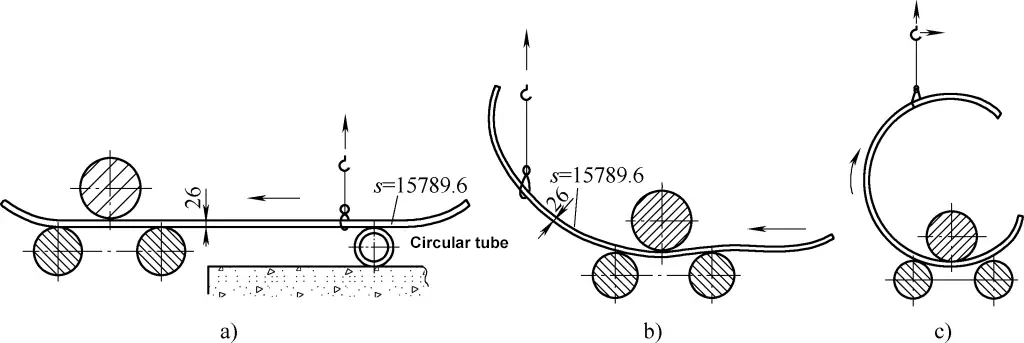

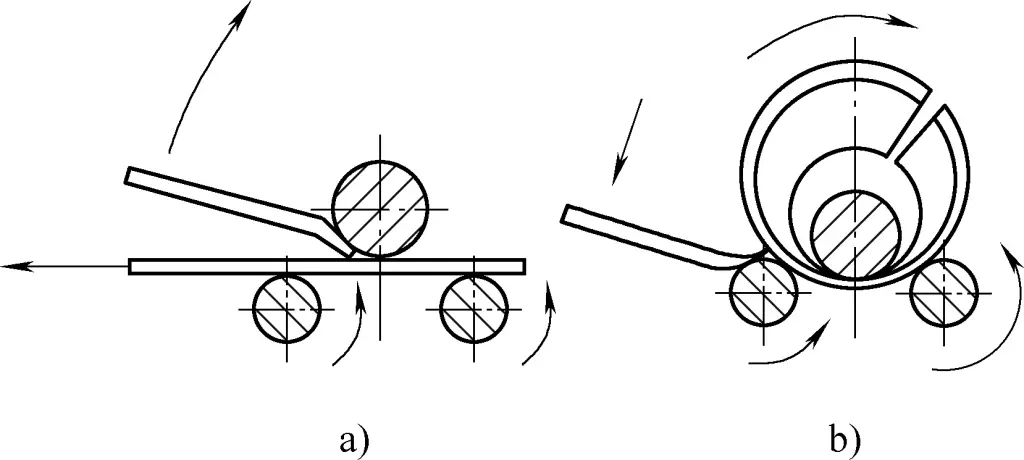

Es gibt viele Methoden des Vorbiegens, die je nach dem tatsächlichen Produktionsprozess ausgewählt werden können. Abbildung 5a zeigt die Methode des Biegens der Enden auf einer Trägerplatte, bei der zunächst eine dicke Stahlplatte auf die gewünschte Krümmung gebogen und dann das zu bearbeitende Stahlblech zum Vorbiegen der Enden darauf gelegt wird. Abbildung 5b zeigt die Methode des Vorbiegens der Enden des Stahlblechs mit Hilfe von Presswerkzeugen auf einer Pressmaschine.

a) Vorbiegen auf der Blechwalzmaschine

b) Vorbiegen mit einer Pressmaschine

c), d) Manuelles Vorbiegen

Die Abbildungen 5c und 5d zeigen die manuellen Vorbiegemethoden, die für dünne und kleine, schmale Teile oder Kleinserien geeignet sind. Abbildung 5c zeigt das manuelle Vorbiegen des Kopfes mit einem Vorschlaghammer auf der Blechwalzmaschine. Beim Vorbiegen sollte die obere Walze entsprechend angezogen werden, um ein Aufspringen zu verhindern, und die Schlagreihenfolge sollte schrittweise von außen nach innen erfolgen, um gerade Abschnitte zu vermeiden.

Abbildung 5d zeigt das Vorbiegen unter Verwendung von Baustahl, bei dem es sich um Kanalstahl oder I-Träger handeln kann. Das Vorbiegen der Enden des Stahlblechs sollte mit einer Formschablone überprüft werden, um sicherzustellen, dass es den Anforderungen an die Werkstückkrümmung entspricht, andernfalls ist es schwierig oder sogar unmöglich, die Enden nach dem Umformen neu zu formen.

(2) Laden

Nach dem Vorbiegen der Materialenden legen Sie diese zwischen die obere und untere Walze, stellen die obere Walze nach unten ein, um die Stahlplatte leicht anzudrücken, und führen dann die Ausrichtung durch.

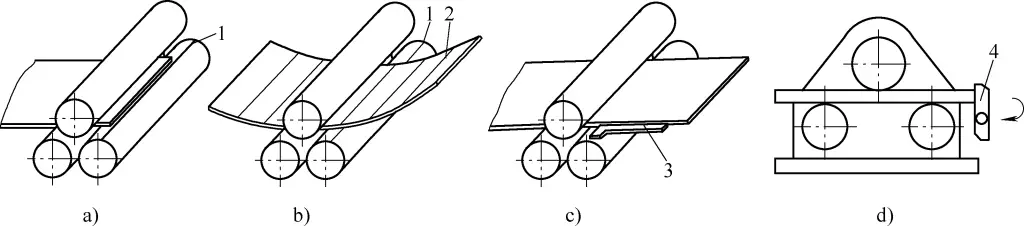

Es gibt viele Möglichkeiten der Ausrichtung, wie z. B. die Ausrichtung des Blechendes an der axialen Markierungslinie auf der unteren Rolle, wie in Abbildung 6a gezeigt. Oder man zieht einige gerade Mantellinien parallel zum Ende der Stahlplatte und richtet sie während des Beladens an den Markierungslinien auf den Walzen aus, um sicherzustellen, dass die Biege-Generatrizen übereinstimmen oder parallel bleiben. Während der WalzenbiegeverfahrenAuch die Ausrichtung der Stahlplatte kann jederzeit überprüft werden, wie in Abbildung 6b dargestellt.

a) Verwendung des Plattenendes zur Ausrichtung

b) Verwendung gezeichneter Biegelinien zur Ausrichtung

c) Verwenden Sie einen 90°-Winkel zum Ausrichten

d) Verwenden Sie den Materialanschlag zur Positionierung

1-Axiale Markierung auf der Walze

2-Biegen der Grundlinie

3-90°-Vierkant

4-Materialanschlag

Anhand der axialen Markierung auf der Walze werden beide Seiten der Stahlplatte mit einem 90°-Winkel gemessen, was ebenfalls eine Methode zur Ausrichtung ist (siehe Abbildung 6c). Zusätzlich kann ein spezieller Materialanschlag an der Blechwalzmaschine eingerichtet werden, um die Ausrichtung des Rohlings zu überprüfen (siehe Abbildung 6d).

Die oben genannten Ausrichtungsmethoden können einzeln oder gleichzeitig angewendet werden, um eine genauere Ausrichtung zu erreichen.

(3) Walzenbiegen

Nachdem das Stahlblech ausgerichtet ist, kann die Blechwalzmaschine zum Walzbiegen angetrieben werden. Das Walzbiegen sollte schrittweise erfolgen, d. h. jedes Mal sollte die obere Walze leicht nach unten verstellt werden, und nach einmaligem Walzen ist der Vorgang zu wiederholen, bis die gewünschte Krümmung erreicht ist.

Die Anwendung der progressiven Methode beim Walzbiegen kann die Kaltverfestigung des Materials reduzieren und mögliche Risse oder Brüche durch übermäßige Gesamtspannung vermeiden. Durch Glühen kann die starke Kaltverfestigung von Teilen beseitigt werden.

(4) Nahtschweißung

Nach dem Walzbiegen kann, wenn die Nahtqualität gut ist, das anschließende Nahtschweißen durchgeführt werden. Das Nahtschweißen erfolgt in der Regel in zwei Schritten: Zunächst wird die Nahtqualität geprüft und bei Eignung geheftet, und anschließend wird geschweißt. Das Heftschweißen wird im Allgemeinen auf der Blechwalzmaschine durchgeführt, während das Schweißen entweder auf der Blechwalzmaschine oder an einem anderen Ort erfolgen kann, je nach der Struktur des zu bearbeitenden Blechteils.

Bevor die Nähte geheftet werden, treten häufig verschiedene Mängel auf, wie z. B. Fluchtungsfehler, Fehlanpassungen und ungleichmäßige Spaltmaße. Diese Fehler werden in der Regel direkt an der Blechwalzmaschine mit einem Brückenkran (allgemein als Brückenkran bekannt) korrigiert. Zu den gängigen Korrekturmethoden gehören vor allem:

1) Korrektur von Ausrichtungsfehlern mit geringem Versatz.

Drehen Sie zunächst die Längsnaht in eine für den Betrieb geeignete Position. Zur Korrektur von Fluchtungsfehlern kann eine der folgenden Methoden allein oder in Kombination angewandt werden: die obere Walze leicht anheben, mit F-förmigem Rundstahl drücken, mit dem Kran leicht anheben und nach rechts bewegen und die Naht nach unten drehen; bei leichten Fluchtungsfehlern kann ein langes Kissen entlang der unteren Walze an der hervorstehenden Fluchtungsfehlern platziert werden, oder der Kran kann rückwärts bewegt werden, wobei während der Bewegung ein Drehmoment mit F-förmigem Rundstahl aufgebracht wird. Die leichte Fehlstellung kann dann korrigiert werden. Wie in Abbildung 7 dargestellt.

2) Korrektur einer größeren Fehlanpassung.

Diese Art von Fehlern wird durch eine falsche Positionierung des Blechs während des ersten Walzens verursacht. Die Methode zur Positionierung besteht darin, die Kante des Blechendes an der Kontur einer Walze auszurichten. Korrekturmethoden (siehe Abbildungen 8a, b, der Einfachheit halber wird hier nur der Fall ohne Fluchtungsfehler angenommen): Zunächst wird ein langer Streifen in die untere Walze an der vorstehenden Fehlstelle eingewalzt, an dieser Stelle wird der Fehler grundsätzlich korrigiert, und falls erforderlich, können Feineinstellungen mit hakenförmigem Flachstahl oder einem Kettenzug vorgenommen werden.

a) Verstellung mit Pads oder Hakenflachstahl

b) Verstellung mit Pads oder Kettenzug

3) Behebung von umfassenden Mängeln.

Bei umfassenden Defekten mit Ausrichtungsfehlern, Fehlanpassungen oder ungleichmäßigen Spalten kann eine Hebelschraubenspannvorrichtung (oder Druckstütze) zur Einstellung verwendet werden, wie in Abbildung 9a dargestellt. Abbildung 9b ist eine schematische Darstellung des Verfahrens zum Ausgleich von Fehlstellungen.

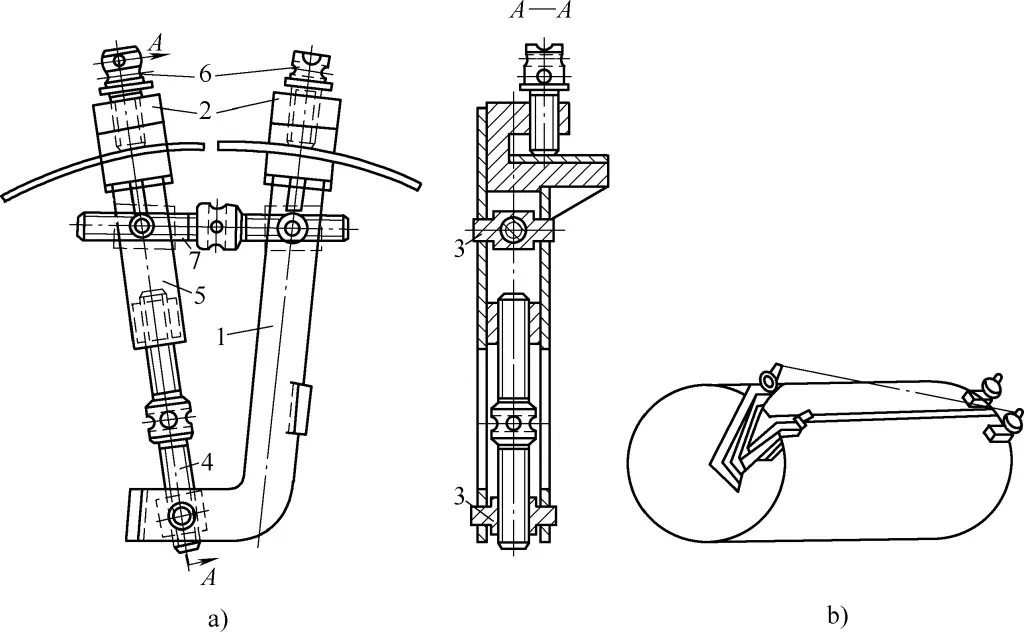

Zunächst wird die Spann- (oder Schubunterstützungs-) Vorrichtung für die Hebelschraube am Ende des Zylinders angebracht, die Spann- oder Schubunterstützungsschraube 7 in eine geeignete Position für die Spaltverstellung gebracht, die Schraube 6 festgeklemmt, um sie mit dem Zylinderkörper zu verbinden, die Spann- oder Schubunterstützungsschraube 7 gedreht, um den Nahtspalt zu verkleinern oder zu vergrößern, und die Spann- oder Schubunterstützungsschraube 4 gedreht, um den Nahtversatz einzustellen.

Die Anzahl der verwendeten Hebelschraubenspannvorrichtungen (oder Druckstützen) kann je nach Steifigkeit und Größe des einzustellenden Zylinders gewählt werden. Bei Unstimmigkeiten können zwei Klemmen an beiden Enden des Zylinders angebracht werden, die durch Spannwerkzeuge wie einen Kettenzug ergänzt werden.

1, 5-Hebel

2-Bogen-Klammer

3-Mutter

4, 7-Spann- oder Schiebestützschraube

6-Klemmschraube

(5) Berichtigung der Rundheit

Nach dem Schweißen des zylindrischen Teils muss dieses im Allgemeinen auf Rundheit korrigiert werden. In der Produktion kann die Korrektur der Rundheit manuell mit einem großen Hammer oder auf der Blechwalzmaschine mit Methoden wie dem Auflegen von Pads erfolgen, was nicht nur die Effizienz verbessert, sondern auch die Arbeitsintensität verringert.

Während des Betriebs sollten die Pads 3-8 mm dick und 40-60 mm breit sein und je nach Grad der Verformung ausgewählt werden. Außerdem sollte während des Korrekturvorgangs die Anhebung der oberen Walze flexibel gesteuert werden, um eine Beschädigung der nicht verformten Bereiche zu vermeiden.

Das Pressen der oberen Walze sollte nach dem Prinzip erfolgen, dass der Druck vor dem Eintritt in die Verformungszone zu hoch ist und vor dem Verlassen der Verformungszone wieder auf Normaldruck zurückgeht. Wenn der Vorgang von mehreren Personen durchgeführt wird, sollte eine Person mit der Leitung betraut werden, um eine koordinierte Zusammenarbeit zu gewährleisten. Die Methoden zur Korrektur der Rundheit bei verschiedenen Verformungen sind:

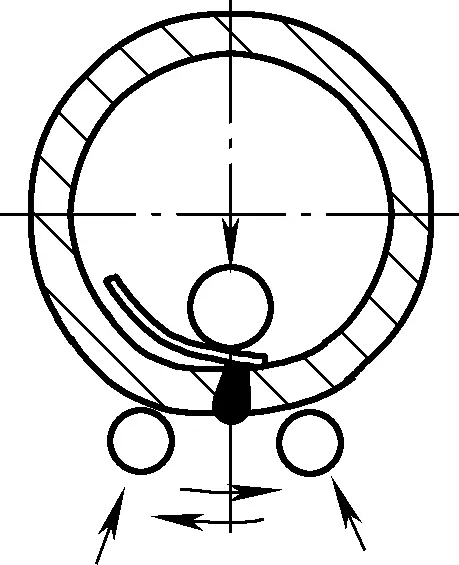

1) Rundheitskorrektur für durchgehende Innenecken oder gerade Segmente.

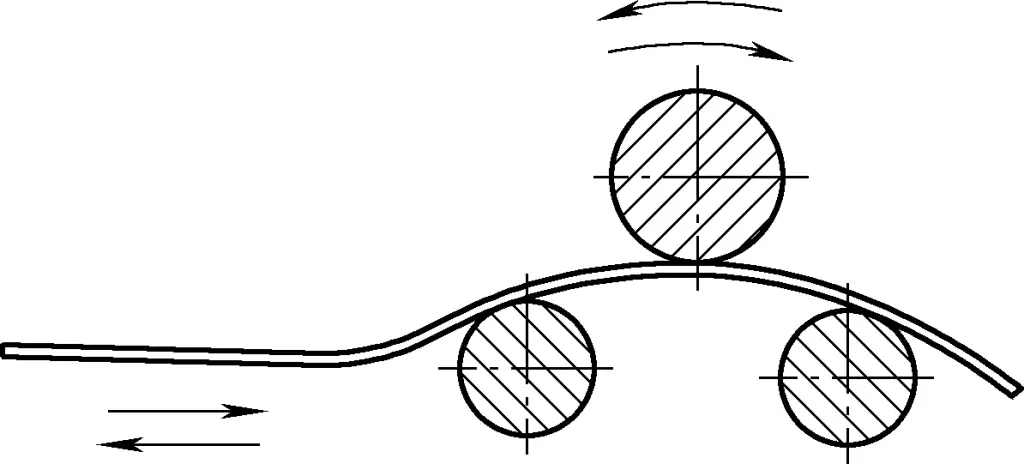

Bei der Korrektur der Verformungszone drücken Sie die obere Walze schrittweise in der Reihenfolge "Unterdruck-Normaldruck-Überdruck" und drehen Sie sie einige Male nach links und rechts, um die schrägen oder geraden Segmente im Wesentlichen zu beseitigen. Führen Sie dann ein aufeinanderfolgendes Auffüllen über die gesamte Länge durch, um eine runde Form zu erreichen, wie in Abbildung 10 dargestellt.

2) Rundheitskorrektur, wenn ein Ende einen perfekten Bogen hat und das andere Ende Innenecken oder lokalisierte gerade Segmente aufweist.

Die Methode besteht darin, die obere Walze auf normalen Druck zu drücken, zu drehen und den höchsten Punkt des verformten Teils mit einer Platte zu polstern (die Dicke der Polsterung hängt von der Verformung ab). Drehen Sie einmal oder mehrmals, um die Rundheitskorrektur abzuschließen, wie in Abbildung 10 dargestellt.

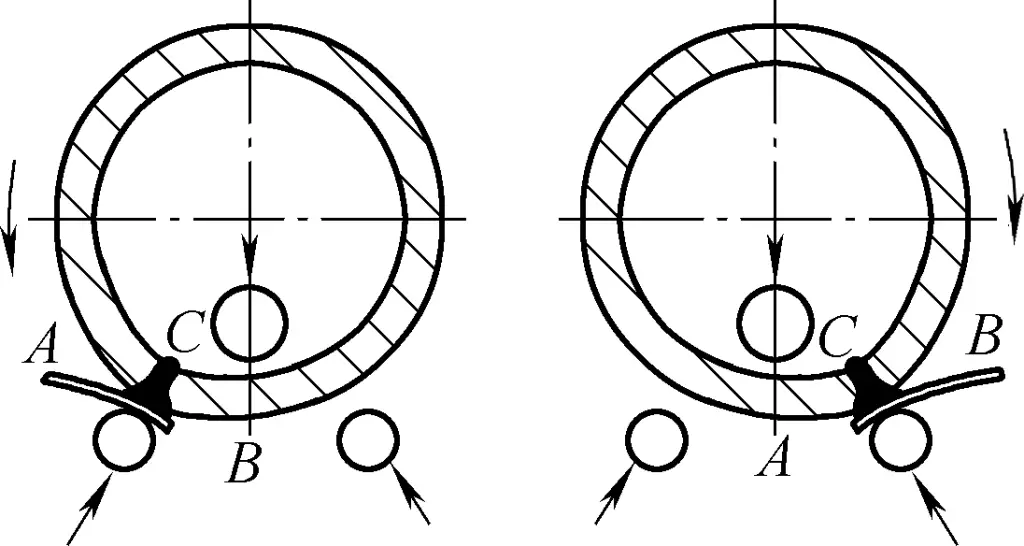

3) Korrektur von Abrundungen bei Abschnitten mit Außenwinkeln oder Vorsprüngen über die gesamte Länge.

Arbeitsweise: Drehen Sie den höchsten Punkt des verformten Teils über die untere Walzenachse, drücken Sie die obere Walze zu stark an und wechseln Sie dann zu normalem Druck; Drehen Sie den höchsten Punkt des verformten Teils über die andere untere Walzenachse, drücken Sie die obere Walzenachse zu stark an und wechseln Sie dann zu normalem Druck; wiederholen Sie den obigen Vorgang mehrmals, um äußere Winkel oder hervorstehende Abschnitte grundsätzlich zu beseitigen, und korrigieren Sie dann die Rundung durch allmähliches Pressen über die gesamte Länge, wie in Abbildung 11 dargestellt.

4) Korrektur von Abrundungen für Abschnitte, bei denen ein Ende perfekt gebogen ist und das andere Ende Außenwinkel oder lokale Vorsprünge aufweist.

Arbeitsweise: Setzen Sie die obere Walzenachse auf normalen Druck, drehen Sie sie bis zum höchsten Punkt des verformten Teils des Plattenpolsters, drehen Sie sie ein- oder mehrmals, um es zu korrigieren, wie in Abbildung 11 gezeigt.

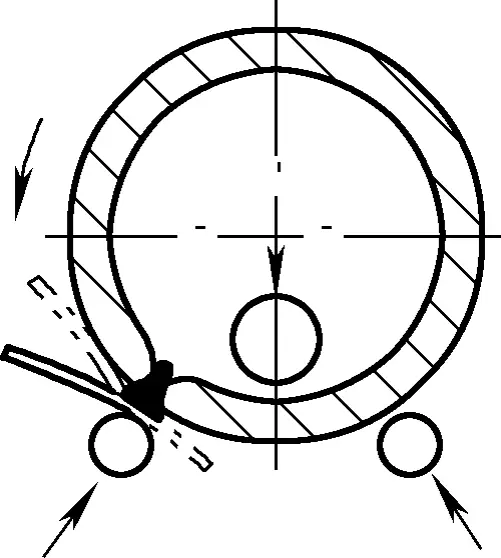

5) Korrektur von Rundungen bei reinen Schweißüberständen.

Diese Art der Verformungskorrektur kann nicht allein mit einer Walzbiegemaschine durchgeführt werden, die einzige Methode ist das Pressen mit einem Stempel. Der verformte Bereich muss Segment für Segment gepresst werden, um seinen Druck zu erhöhen. Zur Korrektur von Schweißnahtüberständen sollte das Kissen an der Schweißnaht platziert werden, und nur die Schweißnaht sollte während des Pressens unter Druck gesetzt werden, da sonst gerade Segmente entstehen. In Abbildung 12 steht die rechte doppelt gepunktete Linie für eine zu frühe Platzierung des Pads, die linke doppelt gepunktete Linie für eine zu späte Platzierung des Pads und die durchgezogene Linie für die richtige Platzierung.

6) Korrektur von Abrundungen für Abschnitte mit lokalen Vorsprüngen und geraden Segmenten.

Arbeitsweise: Fügen Sie die obere Walzenachse dem normalen Druck hinzu, drehen Sie sie, um das Plattenpolster an den inneren und äußeren Verformungspunkten zu platzieren, drehen Sie sie ein- oder mehrmals, um sie zu korrigieren. Diese Methode ist schneller als das separate Pressen, wie in Abbildung 13 dargestellt.

2. Vorsichtsmaßnahmen für Walzbiegevorgänge

Während des Walzbiegevorgangs ist auf die Zusammenarbeit mit anderen Bearbeitungseinrichtungen und Hilfswerkzeugen entsprechend der Struktur der Blechteile zu achten. Im Folgenden werden die betrieblichen Vorkehrungen am Beispiel des Biegens eines Zylinders mit einem Innendurchmesser von ϕ5000mm und einer Blechdicke von t=26mm auf einer 30mm×3000mm Walzbiegemaschine beschrieben.

Diese zylindrische Platte ist nicht nur ziemlich dick, sondern auch ziemlich lang (die erweiterte Länge beträgt 15789,6 mm). Um die Platte bequem bewegen zu können und zu verhindern, dass sie sich verbiegt, wird ein Kran benötigt. Um die Größe des gewalzten Zylinders zu messen und zu kontrollieren, wird außerdem eine Messschablone benötigt.

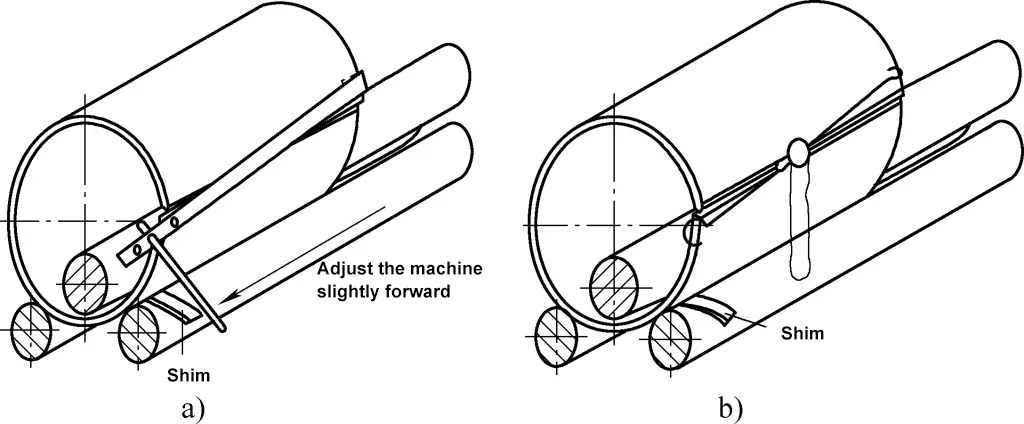

(1) Zusammenarbeit der Kräne

Abbildung 14a zeigt die Situation, wenn das hintere Ende mit einem Kran und Rohren während des ersten Walzens zusammenarbeitet; Abbildung 14b zeigt die Situation, wenn das vordere Ende nach dem ersten Walzen mit einem Kran zusammenarbeitet. Da die Krümmung zu diesem Zeitpunkt nicht groß genug ist, befindet sich der Haken im Inneren des Zylinders.

Wenn sich die Rollen weiter drehen und der Kran sich weiter nach oben und nach rechts bewegt, nimmt die gekrümmte Oberfläche allmählich zu (die Steifigkeit einer gekrümmten Oberfläche mit einer großen Krümmung ist größer als die mit einer kleinen Krümmung). Wenn die Steifigkeit hoch ist, kann die Zusammenarbeit mit dem Kran zu diesem Zeitpunkt aufgehoben werden, wenn nicht, ist die Zusammenarbeit mit dem Kran weiterhin erforderlich. Da sich die gekrümmte Oberfläche allmählich bildet, hängt der Einsatz des Krans vom Steifigkeitszustand der gekrümmten Oberfläche ab, wie in Abbildung 14c dargestellt.

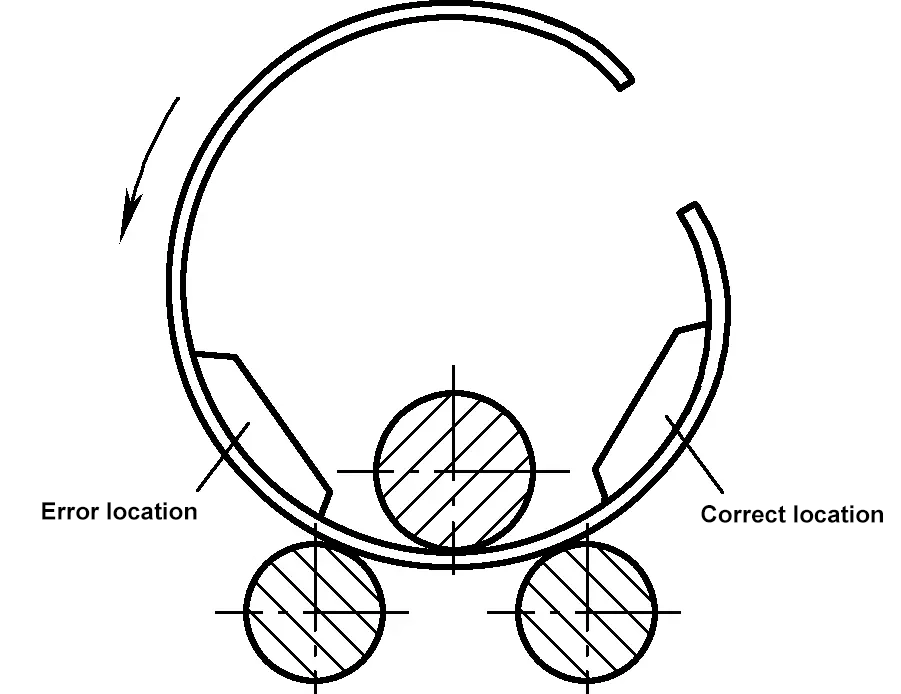

(2) Position der Messschablone

Nach dem Walzen des dicken Blechs zu einem Kreis macht die erhöhte Steifigkeit die Zusammenarbeit mit dem Kran im Grunde überflüssig; zu diesem Zeitpunkt sollte die Schablone eingespannt werden, um die Krümmung zu überprüfen. Um der tatsächlichen Krümmung nahe zu kommen, muss die Schablone an dem freien, nicht belasteten Teil eingespannt werden.

In Abbildung 15 zeigt die linke Seite, dass die Krümmung unter dem hängenden Gewicht der Platte zu diesem Zeitpunkt größer ist als die tatsächliche Krümmung, während die rechte Seite kürzer ist und sich in einem freien Zustand befindet, der die wahre Krümmung widerspiegelt, so dass die Messposition auf der linken Seite falsch und die rechte richtig ist.

(3) Behandlungsmethoden bei Überbeugung

Die Rolle Biegeumformung des Zylinders sollte schrittweise erfolgen, daher sollte auch der Abwärtsdruck der oberen Walzenachse schrittweise erfolgen. Wenn der Abwärtsdruck der oberen Walzenachse zu groß ist, wird die Krümmung des Zylinders kleiner sein als die Konstruktionskrümmung, dieses Phänomen wird als Überbiegung bezeichnet. Die wichtigsten Methoden zur Behebung der Überbiegung sind folgende.

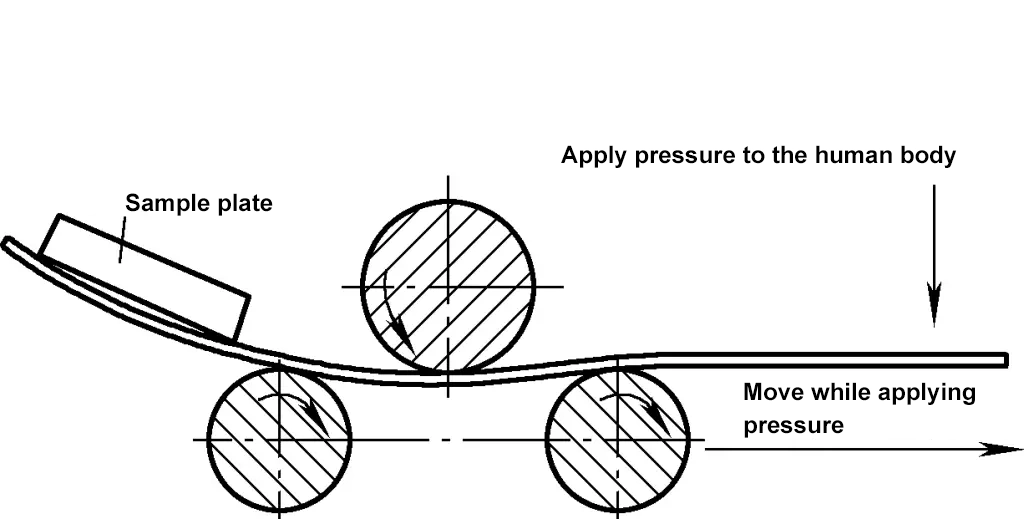

1) Manuelle Druckbeaufschlagungsmethode.

Die manuelle Druckbeaufschlagungsmethode wird häufig bei Zylindern mit großen Krümmungen verwendet. Während des Vorgangs wird die untere Walzenachse als Drehpunkt verwendet, eine oder zwei Personen stehen am anderen Ende, um Druck auszuüben, und bewegen die Platte nach hinten, während sie Druck ausüben, um den Bogen zu entlasten, wie in Abbildung 16 dargestellt.

2) Heben und Richten.

Die Methode des Anhebens und Richtens wird häufig angewandt, wenn die Krümmung kurz vor dem Erreichen der Entwurfskrümmung steht, es aber aufgrund einer Fehlbedienung zu einer Überbiegung kommt. Dabei wird das obere Ende mit einem Kran angehoben, um den Bogen freizugeben, ein Abschnitt nach dem anderen angehoben, bis das gesamte Blech freigegeben ist, und dann die obere Walzenachse wieder angehoben, um erneut zu rollen, wie in Abbildung 17 dargestellt.

3) Hammer-Korrekturmethode.

Abbildung 18 zeigt die Methode zur Korrektur des Überbogens am Ende. Die Ursache kann eine Vorbiegung des Endbogens sein, oder der Bogen kann zu Beginn des Walzens entstanden sein. Verwenden Sie die untere Walzenachse als Drehpunkt und schlagen Sie mit einem großen Hammer darauf. Wenn nur der Endbogen überdreht ist, schlagen Sie nur auf das Ende. Ist auch der Bereich in der Nähe des Endes überhöht, bewegen Sie die Platte ein wenig nach außen und schlagen Sie erneut zu, bis die Schablone übereinstimmt, wie in Abbildung 18 dargestellt.

4) Gegendruckmethode.

Die Gegendruckmethode eignet sich für Überbiegungen in der Nähe des Endes. Beim Lösen des Bogens folgen Sie dem Prinzip von leicht zu schwer, rollen Sie einige Male hin und her, um den Bogen zu lösen, drehen Sie dann die Platte um und rollen Sie erneut, wie in Abbildung 19 gezeigt.

5) Methode zur Druckreduzierung.

Wenn ein Abschnitt gewalzt wurde, ist das Walzen sofort zu beenden, entweder visuell oder mit Hilfe einer Schablone, um eine Überbiegung festzustellen. Neben den oben genannten Methoden kann auch die Methode der Druckreduzierung und des Rückwärtswalzens angewendet werden. Konkret wird die obere Walzenachse leicht angehoben, der zu stark gebogene Abschnitt rückwärts gewalzt, um den Bogen freizugeben, dann wird der Zylinder mit etwas geringerem Druck gewalzt, um einen Zylinder mit einem etwas größeren Radius zu bilden, wodurch der Zweck der Freigabe des Bogens erreicht wird.

(4) Verfahren zur Sicherstellung einer gleichmäßigen Krümmung nach dem Schweißen an der Verbindungsstelle

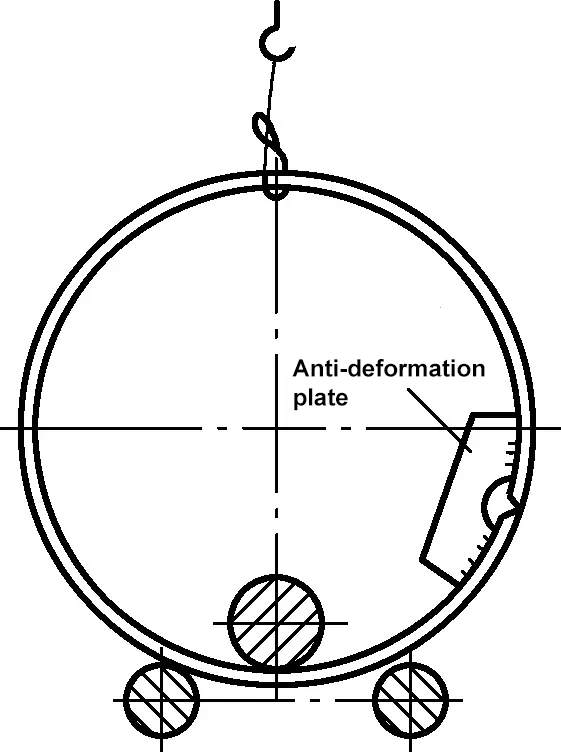

Während des Walzvorgangs kann es vorkommen, dass der gewalzte Zylinder aufgrund der flexiblen Zusammenarbeit des Krans nicht unbedingt die Konstruktionskrümmung aufweist. Da die Enden jedoch zwanglos auf der Schablone befestigt werden, müssen die Enden die Konstruktionskrümmung aufweisen. Nach dem Positionierschweißen und Ausrichten kann die Krümmung der Enden mit Positionierschweißverformungsschutzplatten fixiert werden, um sicherzustellen, dass nach dem Schweißen keine signifikanten Fehler auftreten, wie in Abbildung 20 dargestellt.

(5) Schweißverfahren und Schweißfolge

Bei großen Zylindern sollte zur Erleichterung des Schweißens und zur Begrenzung der Schweißverformung darauf geachtet werden, dass geeignete Materialien verwendet werden. Schweißverfahren und sinnvolle Abläufe.

Nach der Positionierung der Schweißnahtverformungsschutzplatte auf der Innenseite sollte sie im Allgemeinen mit einer selbstsichernden Seilschlaufe aus der Walzmaschine gehoben werden, wobei die Naht nach unten zeigt. verwenden Schweißdraht Lichtbogenschweißen (allgemein bekannt als Lichtbogenhandschweißen) zum Schweißen der Innennaht. Um den Schweißdraht beim Lichtbogenschweißen nicht zu behindern, sollte die zentrale Kerbe der Verformungsschutzplatte größer sein, um Verformungen zu vermeiden und das Schweißen nicht zu behindern.

Nach dem Schweißen der Innenseite wird die Schweißnaht in eine geeignete Arbeitsposition gedreht, die Außenseite gereinigt und das anschließende Schweißen gemäß den Schweißanforderungen durchgeführt.

(6) Reinigung der Baustelle

Während des gesamten Arbeitsprozesses sollte darauf geachtet werden, dass Verunreinigungen, Oxidschuppen, Grate und andere Ablagerungen auf der Oberfläche der Walzenwellen und Stahlplatten entfernt werden. Blasen Sie während des Walzvorgangs kontinuierlich herabfallende Oxidschuppen und andere Verunreinigungen von der Stahlplatte ab, um eine Beschädigung der Werkstückoberfläche zu vermeiden.

III. Walztechniken für konische Kegelstümpfe

Kegelstümpfe lassen sich anhand der relativen Position der Mittellinie der Öffnungen in regelmäßige Kegelstümpfe und schräge Kegelstümpfe unterteilen. Bei regelmäßigen Kegelstümpfen fallen die Mittellinien beider Enden zusammen, während bei schrägen Kegelstümpfen ein bestimmter Abstand zwischen den Mittellinien besteht.

Das entfaltete Material regelmäßiger Kegelstümpfe hat die Form eines regelmäßigen Sektors, mit einer kleineren Bogenlänge am kleinen Ende und einer größeren Bogenlänge am großen Ende, wodurch eine aus konzentrischen Bögen bestehende Sektorstruktur entsteht. Bei schrägen Kegelstümpfen ist die Form des entfalteten Materials unregelmäßig (Einzelheiten sind dem entsprechenden Anhang zu entnehmen).

Die unterschiedlichen Eigenschaften der entfalteten Materialien von regelmäßigen und schrägen Kegelstümpfen führen zu leicht unterschiedlichen Walzverfahren.

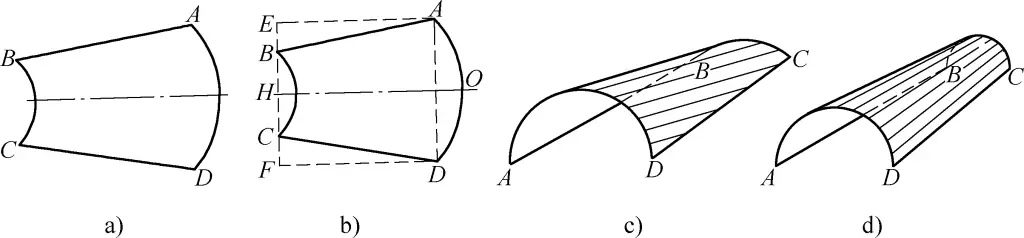

1. Walzverfahren für konische Kegelstümpfe

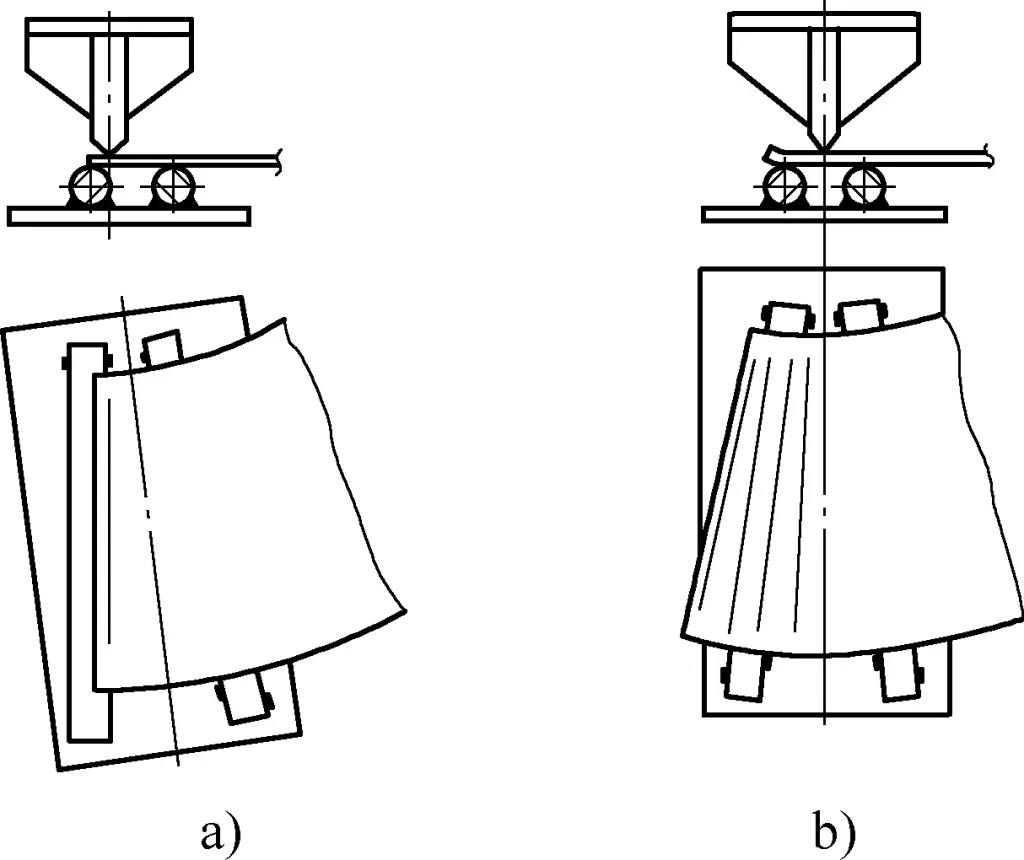

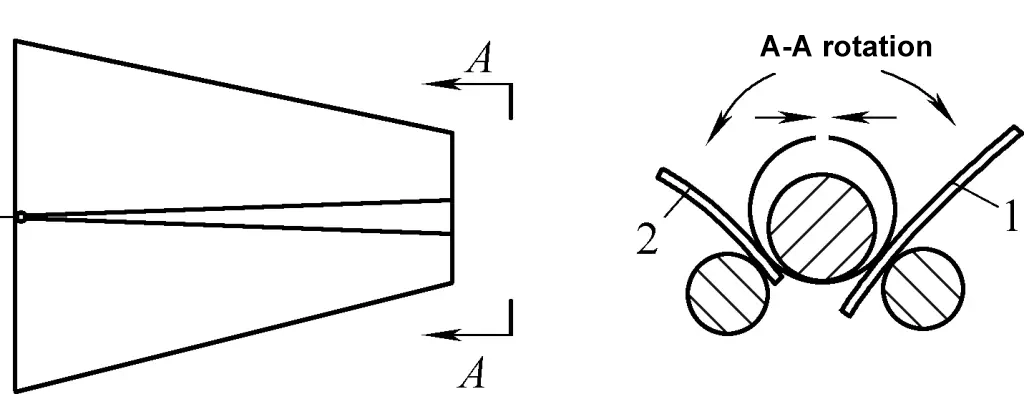

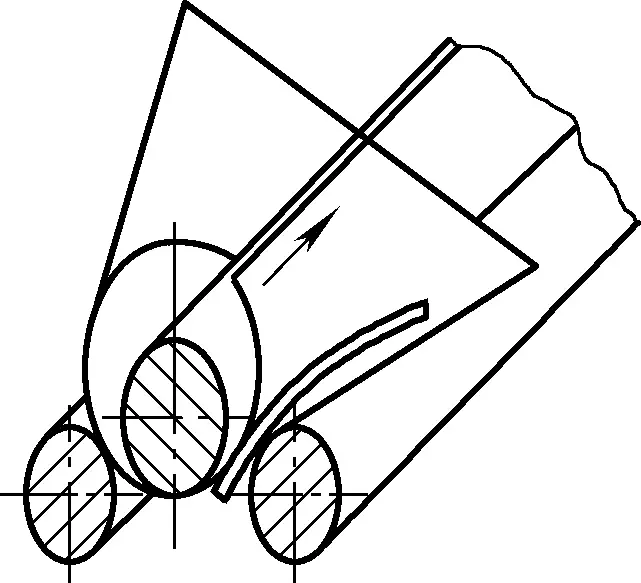

Theoretisch kann der Kegelstumpf gewalzt werden, solange die Mittellinien der oberen und der unteren Walzenwelle in eine schräge Position gebracht werden und die Walzdrucklinie immer mit der Mantellinie des sektorförmigen, ungefalteten Materials übereinstimmt, wie in Abbildung 21 dargestellt.

In der Praxis muss zum Walzen eines Kegelstumpfes die Vorschubgeschwindigkeit des Rohlings an beiden Enden unterschiedlich sein, da die beiden Enden des Kegelstumpfes unterschiedlich lang sind. Daher sind während des Walzvorgangs an beiden Enden unterschiedliche Walzgeschwindigkeiten erforderlich: Das längere Ende sollte langsamer und das kürzere Ende schneller rollen.

Da der Rohling gleichzeitig von drei Walzenwellen gewalzt wird, die im Allgemeinen zylindrisch sind, ist es unmöglich, gleichzeitig unterschiedliche Geschwindigkeiten zu erreichen. Um dieses Problem zu lösen, kann die Platine in mehrere Bereiche entlang der Walzrichtung unterteilt und in Segmenten gewalzt werden.

Das Walzen konischer Kegelstümpfe ähnelt dem von Zylindern und beginnt mit dem Vorbiegen (das Vorbiegeverfahren ist das gleiche wie bei zylindrischen Teilen, aber die vorgebogenen Teile sollten parallel zur Mantellinie des Rohlings verlaufen, wie in den Abbildungen 22a und 22b dargestellt, die die Positionen des ersten und des nachfolgenden Biegepunkts beim Vorbiegen des konischen Kegelstumpfs zeigen), gefolgt vom Walzen. Für das Walzen von konischen Teilen in der Produktion werden üblicherweise folgende Verfahren verwendet.

(1) Rechtwinkliges Einzugsverfahren

Das rechtwinklige Vorschubverfahren ist ein annäherndes Bearbeitungsverfahren für Kegelstümpfe, das hauptsächlich für die Bearbeitung konischer Oberflächen mit geringer Verjüngung verwendet wird. Abbildung 23 zeigt das Walzverfahren für den rechtwinkligen Vorschub von konischen Teilen.

a) Leer

b) Rechtwinklige Fütterung

c) Gewalzte zylindrische Teile

d) Annähernd konische Teile nach dem Walzen

Während des Arbeitsvorgangs positionieren Sie zunächst die Mittellinie OH des AEFD-Rechtecks wie in Abbildung 23b gezeigt und rollen die zylindrische Form zu beiden Seiten aus, um die Geradheit der Generatrix des mittleren Segments zu gewährleisten. Zu diesem Zeitpunkt ragen die vier Ecken nach außen, insbesondere an den Punkten A und D, wie in Abbildung 23c dargestellt.

Dann werden beide Seiten entsprechend AB und CD positioniert und nach innen gewalzt, wobei die Geradheit der Mantellinie beider Seiten sichergestellt wird, so dass konische Teile ausgewalzt werden, wie in Abbildung 23d dargestellt. Das Wesentliche an dieser Methode ist die Aufteilung in drei Walzbereiche. Der Rohling sollte während des Walzens an der gleichen Stelle entlang der Walzenwelle platziert werden; andernfalls wird die Krümmung der gewalzten Teile nicht den Anforderungen entsprechen, wenn sie sich nach links oder rechts bewegt.

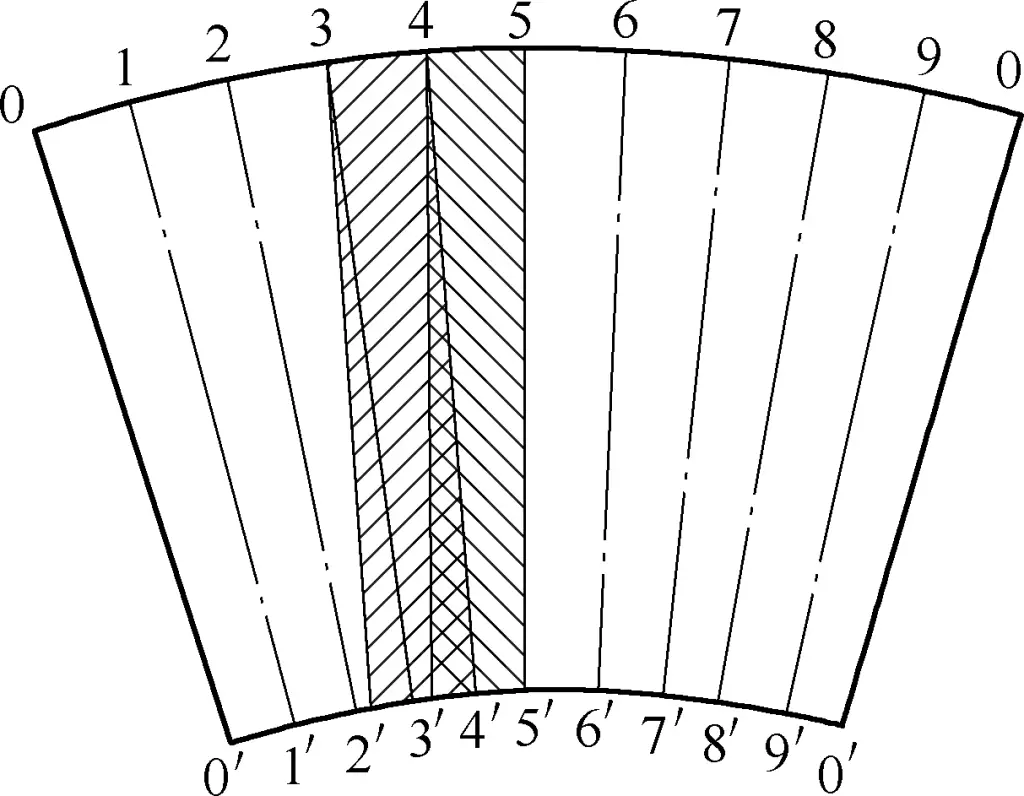

(2) Methode des zonenweisen Walzens

Das Zonenwalzverfahren ist auch eine annähernde Bearbeitungsmethode für Kegelstümpfe und kann für die Bearbeitung aller Kegelstümpfe verwendet werden. Bild 24 zeigt das Zonenwalzverfahren für konische Teile.

Teilen Sie zunächst den Rohling zum Walzen von Kegelstümpfen in Abschnitte ein, wie in der Abbildung gezeigt. Während des Walzens wird die obere Walze zunächst an der Linie 5-5′ ausgerichtet, bis das große Ende den Punkt 4 erreicht; dann wird die obere Walze an der Linie 4-4′ ausgerichtet, bis das große Ende den Punkt 3 erreicht. Zum Schluss rollen Sie jede Zone wie oben beschrieben aus.

Der Zweck der Zoneneinteilung besteht darin, den Unterschied in der Kurvenlänge zwischen den beiden Enden der Zonen zu verringern, so dass die konischen Teile beim Walzen annähernd zylindrisch werden. Anschließend wird der Geschwindigkeitsunterschied zwischen den beiden Enden durch Drehen des Rohlings zwischen verschiedenen Teilen ausgeglichen, um die Genauigkeit der gewalzten Teile zu gewährleisten.

Die Praxis hat gezeigt, dass die Qualität umso besser ist, je kleiner die Zonen sind und je öfter der Rohling beim Walzen gedreht wird. Eine übermäßige Zoneneinteilung ist jedoch unnötig; die Anzahl der Zonen sollte auf der Grundlage der Größe und Konizität der Teile festgelegt werden.

Abbildung 25 zeigt einen schrägen Kegelstumpf und sein aufgeklapptes Diagramm. Das Walzverfahren für den schrägen Kegelstumpf ist wie folgt:

- Unterteilen Sie das ungefaltete Material in vier Zonen. Die beiden durch die Linien 1-3 markierten Enden sind jeweils halbe Zonen, die Linien 3-7, 7-7 und 7-3 sind jeweils ganze Zonen;

- Beginnen Sie mit den beiden Enden und dann mit der Mitte, rollen Sie mehrmals, gehen Sie fließend zwischen den Zonen über und überprüfen Sie immer wieder mit einer Schablone, um ein Überrollen zu vermeiden;

- Während des Walzens kann die obere Walze in Abhängigkeit von der Position jeder Erzeugenden und den Bedingungen jeder Zone jederzeit angehoben oder abgesenkt und der Rohling vorwärts oder rückwärts oder zum kleinen oder großen Ende bewegt werden, um sicherzustellen, dass die Walzdrucklinie immer mit der Erzeugenden des sektorförmigen entfalteten Materials übereinstimmt. Nur so kann ein schräger Kegelstumpf gewalzt werden, der der Designform voll entspricht.

Beim Walzen konischer Kegelstümpfe ist manchmal zu Beginn des Walzens das kleine Ende blockiert, und der Rohling ist noch nicht gekrümmt, so dass er sich nur schwer bewegen lässt. Die Lösung besteht darin, das große Ende mit einer Brechstange zu bewegen, wie in Abbildung 26a gezeigt.

Wenn das Walzen kurz vor dem Umformen steht, dreht sich der Kegelstumpf manchmal nicht. Neben dem leichten Anheben der oberen Walze kann auch ein Brecheisen verwendet werden, um das große Ende des Kegelstumpfes nach außen zu bewegen, wie in Abbildung 26b gezeigt.

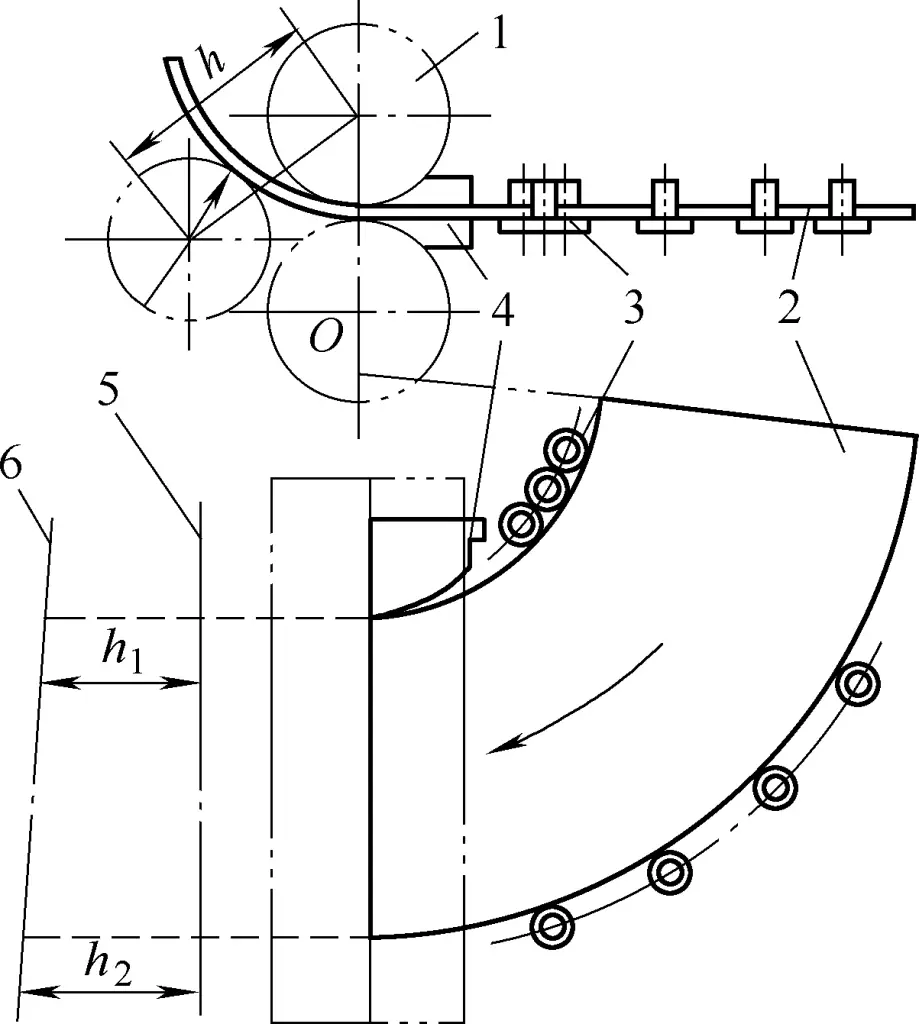

(3) Rotierende Fütterungsmethode

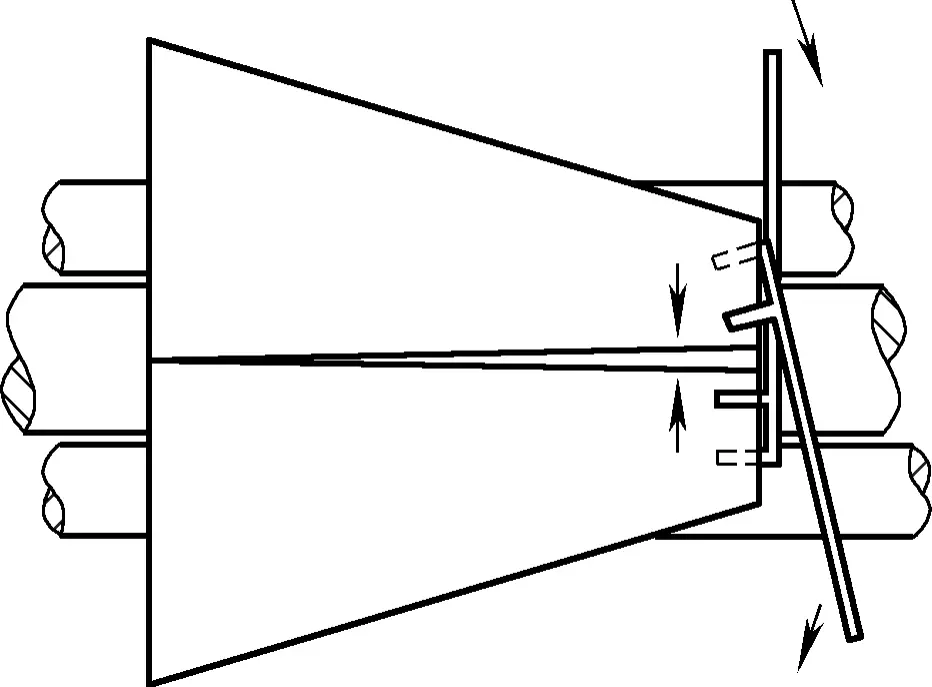

Das Rotationsvorschubverfahren ist eine relativ genaue Methode zur Bearbeitung von Kegelstümpfen, die hauptsächlich für die Bearbeitung von rechten Kegelstümpfen verwendet wird. Schräge Kegelstümpfe können je nach Situation in bestimmten Segmenten auch selektiv verwendet werden. Abbildung 27 ist eine schematische Darstellung der Anwendung des Rotationsvorschubverfahrens zum Walzen eines Kegelstumpfes. Das Arbeitsprinzip besteht darin, Führungsräder an den großen und kleinen Enden des Rohlings anzubringen, um das Blech in Rotation zu versetzen und zuzuführen, so dass die Walzlinie im Wesentlichen mit der Mantellinie des Kegelstumpfes übereinstimmt.

1-Entgratmaschine

2-Workpiece

3-Führungsrad

4-End-Führungsrad

5-Oberes Rollzentrum

6-Seiten-Rollcenter

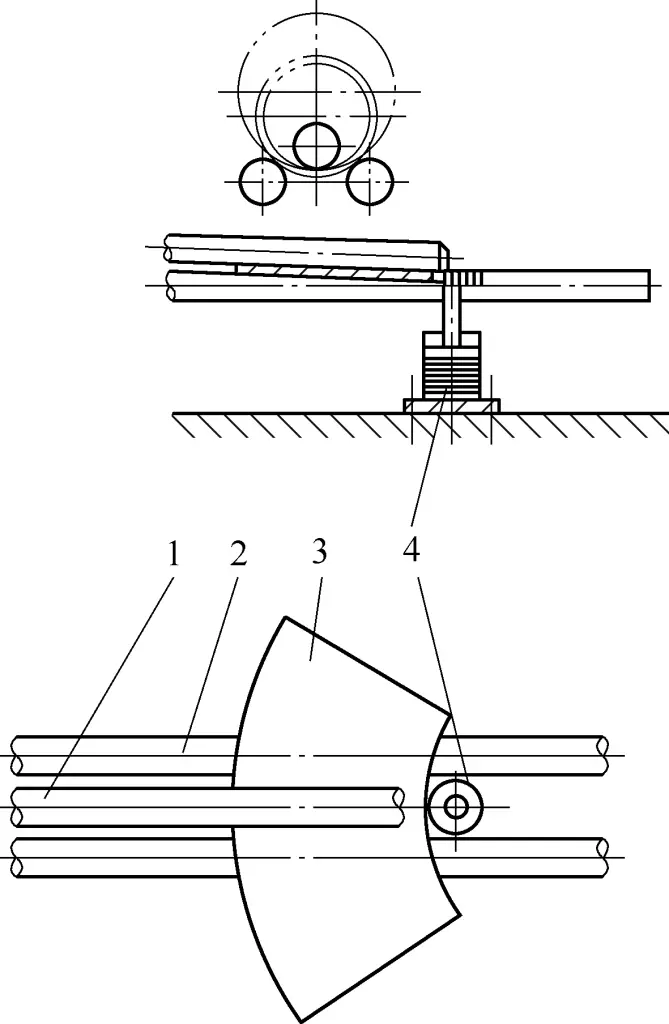

(4) Methode der kleinen Endverzögerung

Die Methode der Verlangsamung des kleinen Endes ist ebenfalls eine relativ genaue Methode für die Bearbeitung konischer Kegelstümpfe, die hauptsächlich für die Bearbeitung rechter konischer Kegelstümpfe verwendet wird. Auch schräge Kegelstümpfe können in bestimmten Segmenten je nach Situation selektiv eingesetzt werden. Abbildung 28 ist eine schematische Darstellung der Anwendung der Methode der kleinen Endverzögerung zum Walzen eines Kegelstumpfes. Das Funktionsprinzip besteht darin, dass am kleinen Ende des Rohlings eine Reibungsverzögerungsvorrichtung angebracht wird, die den Widerstand erhöht und dadurch das kleine Ende des Rohlings abbremst.

1-Obere Rolle

2-Seiten-Rolle

3-Rohling

4-Verzögerungseinrichtung

2. Methoden zur Korrektur von Defekten bei konischen Frustum-Operationen

Probleme, die beim Walzen von Kegelstümpfen auftreten, können mit den folgenden Methoden behoben werden.

(1) Behandlung von Nahtschweißfehlern

Nach dem Formen des schrägen Kegelstumpfes erfolgt als nächster Schritt das Positionierschweißen der Längsnaht. Im Allgemeinen wird das Positionierschweißen bei dicken Blechbauteilen mit großen Abmessungen direkt auf der Blechwalzmaschine durchgeführt; bei dünnen Blechbauteilen mit kleinen Abmessungen können die Bauteile manchmal von der Blechwalzmaschine abgenommen und auf einer Plattform positioniert werden, um dann zum Runden zur Blechwalzmaschine zurückzukehren oder direkt auf der Plattform zu runden.

Bei der Durchführung des Längsnaht-Positionierschweißens auf der Blechwalzmaschine werden verschiedene Behandlungsmethoden für unterschiedliche Längsnahtfehler von schrägen Kegelstümpfen eingesetzt. Die wichtigsten Methoden lassen sich wie folgt zusammenfassen:

1) Methode zur Behandlung großer Nahtlücken über die gesamte Länge.

Ein großer Nahtspalt über die gesamte Länge deutet auf eine unzureichende Krümmung hin. Ist der Spalt groß, senken Sie die obere Walzenwelle leicht ab und drehen Sie einmal, um die Krümmung zu verringern und so den Spalt zu verkleinern, wie in Abbildung 29a dargestellt; ist der Spalt etwas größer, drehen Sie das Gelenk in eine geeignete Position und drücken Sie die obere Walzenwelle leicht nach unten, um den Spalt zu verkleinern, wie in Abbildung 29b dargestellt.

2) Methode zur Behandlung großer Nahtlücken an einem Ende.

Dieser Fehler wird dadurch verursacht, dass die obere Walzenwelle ungleichmäßig ist, was zu einem großen Druck am unteren Ende und einem kleinen Druck am oberen Ende führt. Die wichtigsten Methoden zur Behandlung dieses Fehlers sind:

① Auffüllmethode. Befestigen Sie während des Betriebs zunächst die Positionierungsschweißnaht am linken Ende, wo die Lücke geeignet ist, und verwenden Sie dann die Auffüllmethode am rechten Ende, um die Lücke zu verringern. Wenn der Spalt klein ist, fügen Sie auf einer Seite eine Unterfütterung hinzu; wenn der Spalt groß ist, fügen Sie auf beiden Seiten eine Unterfütterung hinzu.

Die Methode zum Hinzufügen der Polsterung auf beiden Seiten lautet: Zuerst rollen Sie einen Streifen auf der rechten Seite ein und achten Sie darauf, dass er sich etwas weiter einrollt. Damit soll verhindert werden, dass der Streifen seinen Kopf verliert, wenn die Polsterung auf der linken Seite wieder angezogen wird. Nach dem Auffüllen auf beiden Seiten drücken Sie die obere Walzenwelle entsprechend der Spaltgröße nach unten oder heben sie an, wie in Abbildung 30 gezeigt.

② Methode mit doppeltem F-förmigem Rundstahl. Klemmen Sie während des Betriebs F-förmigen Rundstahl auf die Enden der beiden Verbindungsplatten und drücken Sie mit Kraft nach unten, um den Spalt zu verkleinern, wie in Abbildung 31 gezeigt.

③ Überdruck-Methode. Während des Betriebs ein Ende durch Positionierschweißen fest fixieren. Wenn der Spalt am anderen Ende nicht groß ist, verwenden Sie die obere Walzenwelle, um Überdruck auszuüben; wenn der Spalt groß ist, üben Sie Überdruck mit der oberen Walzenwelle aus, während Sie sich nach links und rechts drehen, um zu verhindern, dass sich übermäßiger Druck in einem Bereich konzentriert und zu einer ungleichmäßigen Verformung führt. Diese Methode ist effektiver und arbeitssparender als die beiden vorherigen Methoden.

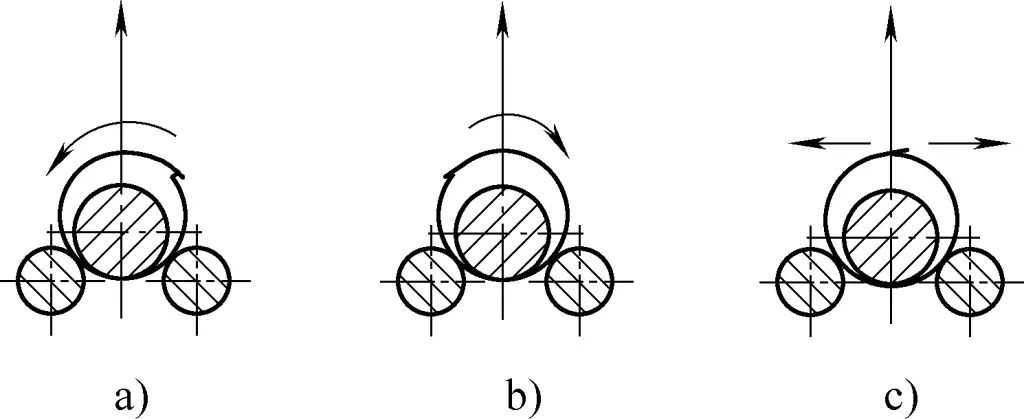

3) Verfahren zur Behandlung überlappender Nähte in voller Länge.

Überlappende Nähte über die gesamte Länge weisen auf eine übermäßige Krümmung hin. Die Behandlungsmethode besteht darin, die obere Walzenwelle anzuheben und den Zylinder zu drehen, wie es die Pfeile in den Abbildungen 32a oder 32b je nach Position der Verbindung zeigen. In Verbindung mit dem Eigengewicht des Zylinders wird dadurch der Krümmungsradius vergrößert und die Überlappung verringert. Alternativ kann der Zylinder wie in Abbildung 32c dargestellt nach oben gedreht, die obere Walzenwelle angehoben und das Gewicht des Zylinders zur Verringerung der Überlappung genutzt werden.

4) Methode zur Behandlung kleiner Nahtlücken über die gesamte Länge.

Kleine Nahtlücken in voller Länge deuten ebenfalls auf eine übermäßige Krümmung hin. Die wichtigste Behandlungsmethode ist die gleiche wie bei überlappenden durchgehenden Nähten.

5) Verfahren zur Handhabung eines Endes, das einen geeigneten Spalt aufweist, und des anderen Endes, das sich überlappt oder einen kleinen Spalt aufweist.

Die Behandlungsmethode für diesen Fehler besteht darin, zunächst das geeignete Ende zu schweißen und dann die obere Walzenwelle am anderen Ende leicht anzuheben. Wenn die obere Walzenwelle angehoben wird, verringert sich der Überlappungsbetrag allmählich. Sobald der Spalt geeignet ist, wird er durch Positionsschweißen fixiert.

6) Methode zur Behandlung schiefstehender Kanten.

Die Fehlausrichtung ist darauf zurückzuführen, dass die Generatrix nicht parallel zur oberen Walzenwelle ist. Geringfügige Fehlausrichtungen können manuell korrigiert werden, während größere Fehlausrichtungen gepolstert werden müssen. Legen Sie einen Flachstahl unter die untere Walzenwelle an der längeren Ecke; verwenden Sie dünnen Flachstahl für kleinere Fehlausrichtungen und dicken Flachstahl für größere Fehlausrichtungen. Achten Sie darauf, dass das Ende stumpf ist, um ein leichtes Einführen zu ermöglichen, und positionieren Sie den Flachstahl an der Kante, um die Korrekturkraft zu erhöhen (siehe Abbildung 33).

Zusätzlich kann durch Drehen des Zylinders die Position der Naht auf der Dreiwalzenwelle verändert werden, um eine Fehlausrichtung zu korrigieren.

7) Methode zur Behandlung von Kantenversatz.

Ein Kantenversatz kann sowohl an den Enden als auch in der Mitte auftreten. Die Vorgehensweise ist die gleiche. Heben Sie während des Vorgangs ein Ende mit dem F-förmigen Rundstahl an, um absichtlich eine größere Fehlausrichtung zu erzeugen, und korrigieren Sie einen Punkt nach dem anderen, indem Sie ihn mit Positionierungsschweißung fixieren, wie in Abbildung 34 gezeigt. Ändern Sie die Richtung der Kraftanwendung mit dem F-förmigen Rundstahl je nach Position des Versatzes.

(2) Rundungskorrektur nach dem Schweißen

Nach dem Schweißen des Kegelstumpfes ist im Allgemeinen eine Rundkorrektur erforderlich. In der Produktion können Sie neben der manuellen Korrektur mit einem großen Hammer auch eine Unterfütterung auf der Blechwalzmaschine verwenden. Die Korrekturmethode ist die gleiche wie bei zylindrischen Teilen.

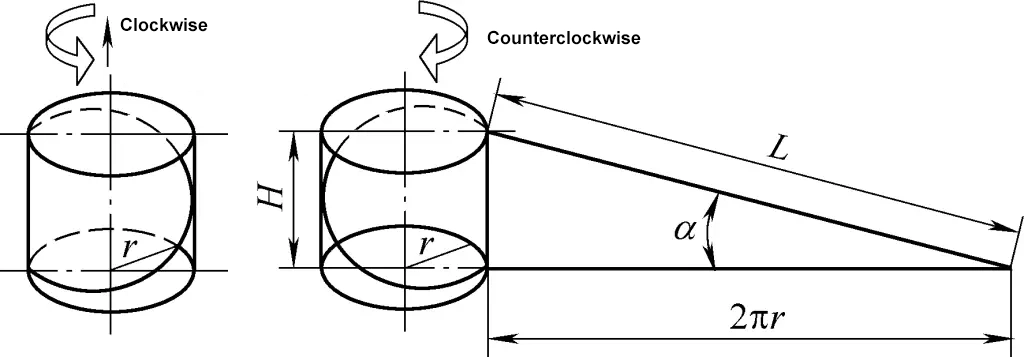

IV. Walztechniken für spiralförmige Teile

Spiralförmige Teile (wie Wendeltreppenstufen, Spiralführungsschienen usw.) gehören zu den üblichen Blechteilen. Sie können als aus einem rechtwinkligen zylindrischen Körper geformt betrachtet werden, indem ein gleich breiter Streifen entlang des schraubenförmigen Steigungswinkels α auf seiner Oberfläche geschnitten wird, wie in Abbildung 35 dargestellt.

Daraus ergibt sich, dass der Schrägungswinkel α als α=arctan(H/2πr) berechnet werden kann, wobei die Bedeutung der Symbole in der Formel in Abbildung 35 dargestellt ist.

Es gibt zwei Arten von Spiralteilen: linkshändig und rechtshändig. Die Methode zur Unterscheidung ist folgende: Wenn der sichtbare Teil der Spirale von vorne betrachtet von rechts nach links ansteigt, ist er linkshändig; wenn er von links nach rechts ansteigt, ist er rechtshändig.

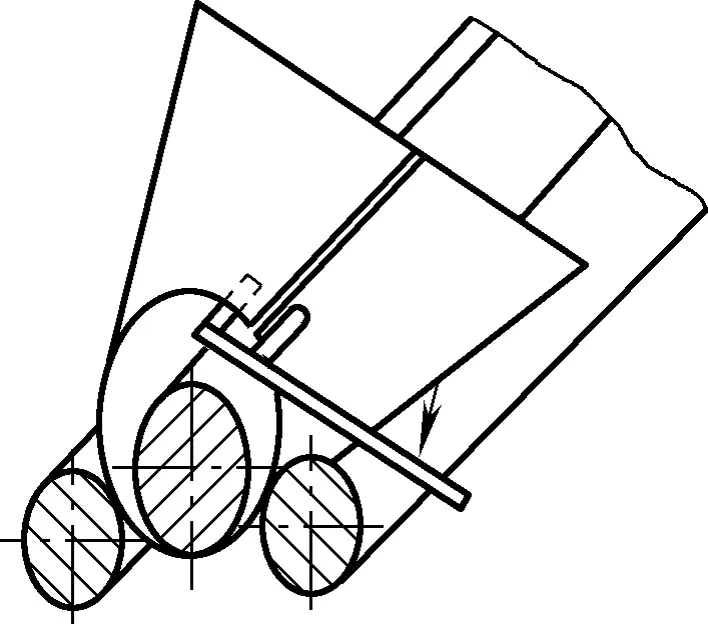

1. Walz- und Biegevorgang von Spiralteilen

Nach dem Prinzip der Umformung von Spiralteilen ist bekannt, dass Spiralteile eigentlich ein Teil eines Zylinders sind, so dass die Walzmethode die gleiche ist wie die eines Zylinders. Abbildung 36 zeigt das schematische Diagramm des Walz- und Biegevorgangs eines gewöhnlichen Spiralteils - einer Spindeltreppen-Seitenwand.

a) Linkshänder

b) Rechtshänder

1-Spindeltreppen-Seitenwand

2-Neigungswinkel-Messschablone

Die Walz- und Biegemethode der Spindeltreppen-Seitenwand ist die gleiche wie die des Zylinders, aber vor der Umformung sollte der Winkel α zwischen dem Knüppel und der oberen Walzachse der Blechwalzmaschine dem Schrägungswinkel der Spindeltreppe entsprechen. Der Platzierungswinkel während des Walzens kann mit einer Schablone gemessen werden, wobei der Schablonenwinkel β=180°-α ist, wie in Abbildung 36 dargestellt.

Während des Walzens kann die Spindeltreppen-Seitenwand je nach Länge und den spezifischen Bedingungen der Blechwalzmaschine stückweise oder in mehreren Stücken gleichzeitig gefertigt werden.

2. Vorsichtsmaßnahmen für Walz- und Biegevorgänge

Bei der Durchführung von Walz- und Biegevorgängen an spiralförmigen Teilen sind folgende Punkte zu beachten:

1) Bei spiralförmigen Teilen mit unterschiedlichen Richtungen kann der Knüppel während der Walz- und Biegevorgänge von beiden Seiten in die Blechwalzmaschine eingelegt werden, aber der Einlegewinkel sollte nicht willkürlich verändert werden. Siehe Abbildung 36 für Details.

2) Wenn das Plattenmaterial des gewalzten spiralförmigen Teils relativ dünn und schmal ist, aufgrund seiner geringen Reibung mit der unteren Walzenachse, wenn der Knüppel schwer zu bewegen ist, können die folgenden Verarbeitungsmethoden verwendet werden: die erste Methode, die Kontaktfläche zu erhöhen, legen Sie zwei oder mehr Platten gleichzeitig; die zweite Methode, die Steifigkeit zu erhöhen, überlappen zwei oder mehr Platten; die dritte Methode, die Reibung zwischen der Platte und der unteren Walzenachse zu erhöhen, mit einem Stemmeisen oder Streuen von Sand auf der unteren Walzenachse kann die Reibung zu erhöhen.

V. Walz- und Biegetechniken für Profile

Bei Blechteilen werden in der Regel Profile aus Winkelstahl, Kanalstahl und Rohrmaterial verwendet. Für die Profilumformung kann es auf einer Biegemaschine Profilbiegen maschinell oder manuell. Zusätzlich, Blechwalzmaschinen (Dreiwalzen) werden in der Produktion häufig für die Walz- und Biegeverarbeitung eingesetzt.

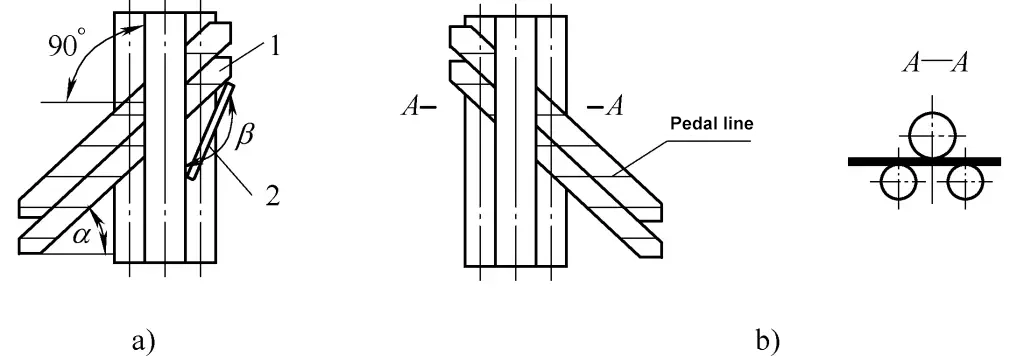

1. Walz- und Biegeverfahren für Winkelstahl

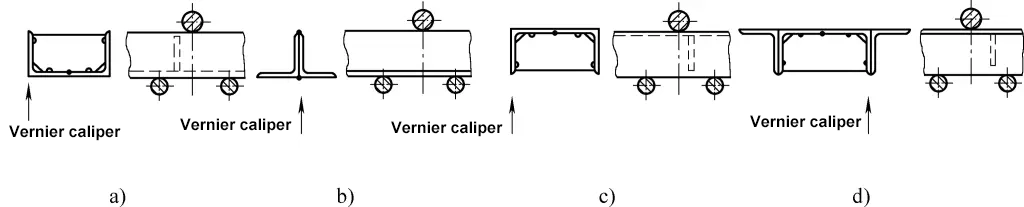

Die wichtigsten Umformverfahren für das Walzen und Biegen von Winkelstahl sind das Innenbiegen und das Außenbiegen (siehe Abbildung 37), und die üblichen Walz- und Biegeverfahren für Winkelstahl sind das Direktwalzen und das Schablonenwalzen.

(1) Direktes Walzen

Aufgrund der asymmetrischen Struktur des Winkelstahls selbst liegen beim Biegen die Schwerpunktslinie und die resultierende Kraft der auf den Querschnitt verteilten positiven Spannung nicht in der gleichen Ebene. Daher kann der Winkelstahl zusätzlich zum Biegemoment auch einem Drehmoment ausgesetzt sein, das eine Verformung des Querschnitts des Winkelstahls bewirkt, wie z. B. eine Vergrößerung des eingeschlossenen Winkels bei Außenbiegung und eine Verdrehung des Querschnitts; eine Verringerung des eingeschlossenen Winkels bei Innenbiegung.

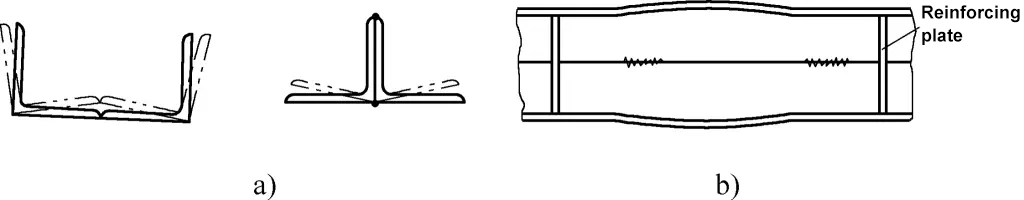

Um Verformungen beim Walzen und Biegen von Winkelstahl zu verhindern, werden in der Regel notwendige Maßnahmen wie das Montieren und Schweißen von Verstärkungsblechen zur Verstärkung getroffen.

1) Arten der Montage.

Abbildung 37 zeigt verschiedene Formen der Montage vor dem Innen- und Außenbiegewalzen, wobei die Abbildungen 37a und 37c U-förmige Strukturen und die Abbildungen 37b und 37d T-förmige Strukturen zeigen.

2) Verwendung von Verstärkungsplatten.

In der montierten Winkelstahlstruktur werden auch viele Verstärkungsplatten verwendet, wie die in den Abbildungen 37a, 37c und 37d dargestellten U- und T-förmigen Strukturen, die den Winkelstahl mit Verstärkungsplatten verbinden. Ihr Zweck ist es, die Kontaktfläche zu vergrößern und die Stabilität zu erhöhen, wodurch die Wahrscheinlichkeit von Rissen beim Walzen verringert und Verformungen verhindert werden.

Die Abstände der Punktschweißen Verstärkungsplatten kann auf der Grundlage des Durchmessers bestimmt werden. Bei großem Durchmesser und geringer Kraft kann der Abstand größer sein. Bei kleinem Durchmesser und hoher Kraft kann der Abstand kleiner sein. Im Allgemeinen ist beim Walzen von Winkelstahl mit einem Durchmesser von 4-5 m und gleichseitigen 63 mm × 63 mm × 6 mm ein Abstand von 350-450 mm geeignet.

Die Höhe des Verstärkungsblechs sollte 5 mm niedriger als die Oberkante sein, um das Zusammendrücken und Absenken des Flansches während des Walzens zu ermöglichen. Abbildung 38a zeigt die Verformung, wenn keine Verstärkungsplatten verwendet werden, und Abbildung 38b zeigt die Verformung, wenn zu wenige Verstärkungsplatten verwendet werden.

3) Abstand und Größe der Verbindungsnähte.

Der Abstand der Verbindungsschweißnähte wird auch auf der Grundlage des Walz- und Biegedurchmessers und der Spezifikationen des Winkelstahls bestimmt. Wenn der Walz- und Biegedurchmesser bei gleicher Spezifikation des Winkelstahls groß ist, kann der Abstand der Schweißnähte aufgrund der geringeren Umformkraft größer sein; wenn der Walz- und Biegedurchmesser klein ist, sollte der Abstand der Schweißnähte kleiner sein. Wenn der Walz- und Biegedurchmesser 4-5 m beträgt, ist der Schweißnahtabstand im Allgemeinen 500 mm und die Schweißnahtlänge 40-50 mm.

4) Walzverfahren.

Die Walzmethode für montierten Winkelstahl ähnelt der des Walzens von Zylindern. Wenn ein Kran zur Unterstützung benötigt wird, sollte die Hubkraft gleichmäßig sein, ohne nach links und rechts zu schwanken oder sich auf und ab zu bewegen, um Risse in den Schweißnähten zu vermeiden. Während des Walzvorgangs sollten Schablonen verwendet werden, um jederzeit eine Kontrolle durchführen zu können.

5) Schablonenmessung.

Die Schablone sollte je nach Größe des Walz- und Biegedurchmessers in Form einer Innen- oder Außenkarte hergestellt werden. Da die große Oberfläche nach dem Walzen zum Durchhängen neigt, können nur die aufrechten Ecken der Schablone die tatsächliche Krümmung wiedergeben, wie durch die Pfeile in Abbildung 37 angedeutet.

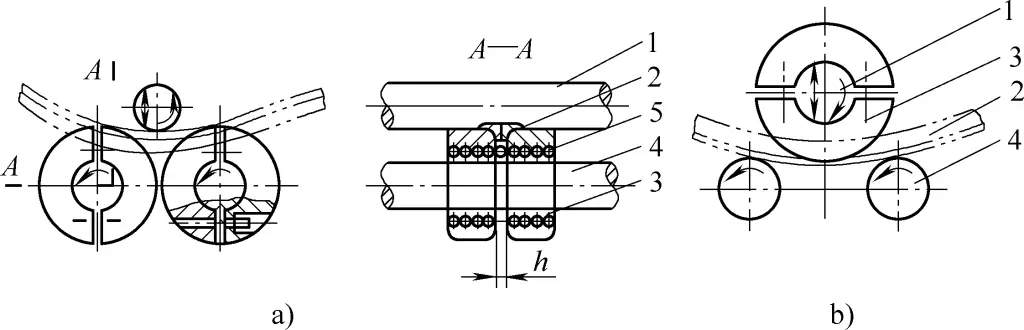

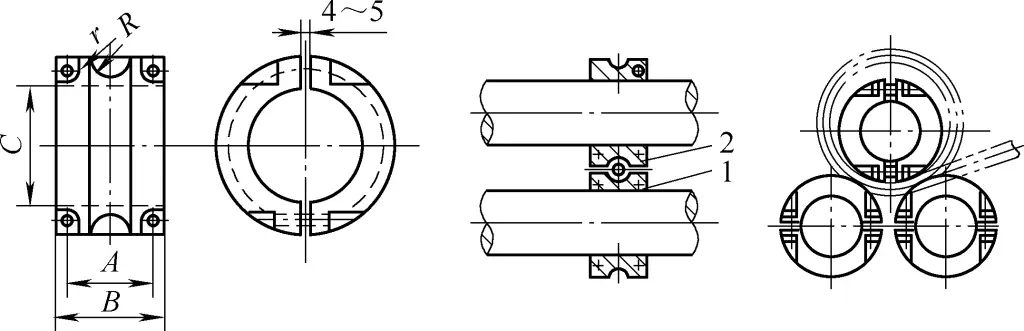

(2) Schablone rollen

Wenn hohe Anforderungen an die Umformqualität von Winkelstahl gestellt werden oder keine Schweißpunkte zulässig sind, können Walzschablonen zum Walzen auf einer dreiachsigen Blechwalzmaschine verwendet werden, wie in Bild 39 dargestellt. Abbildung 39a zeigt die Walzschablone für das Außenbiegen von Winkelstahl, und Abbildung 39b zeigt die Walzschablone für das Innenbiegen von Winkelstahl.

1 - Obere Walzenachse

2-Winkel-Stahl

3-Schablone

4-Untere Rollachse

5-Schraube

1) Struktur der Vorlage.

Die Bauform von Innen- und Außenbiegeschablonen für Winkelstahl ist grundsätzlich gleich. Sie bestehen aus zwei Hälften, die ein Paar bilden, wobei zwei Paare einen Satz bilden, der auf der oberen oder unteren Walzenachse verschraubt ist. Die Schablone kann aus mehreren Lagen dicker Stahlbleche hergestellt werden, die zu einem Rohling geschweißt und dann auf einer Drehbank bearbeitet werden, um den Innen- und Außenumfang zu bilden, und in zwei Teile geschnitten werden, wobei an der Verbindungsstelle ein gewisser Spalt vorgesehen wird, um eine höhere Spannkraft zu erzielen, wenn die beiden Hälften ausgerichtet werden.

2) Walzverfahren.

Für das äußere Biegen von Winkelstahl kann ein Paar Schablonen auf jeder der beiden unteren Walzenachsen montiert werden. Der Abstand zwischen den Schablonen kann dann entsprechend der Dicke des Winkelstahls eingestellt werden, wobei darauf zu achten ist, dass der Abstand um 2 mm größer ist als die Dicke des Winkelstahls, damit der Winkelstahl reibungslos durch die Schablone hindurchgehen kann.

Legen Sie den montierten Winkelstahl in den Spalt, und die anschließende Arbeitsweise ist die gleiche wie beim Walzen und Biegen von Plattenmaterial. Für das Innenbiegen von Winkelstahl wird nur ein Satz Schablonen auf der oberen Walzenachse benötigt, und die Walzmethode ist die gleiche wie beim Außenbiegen.

2. Walz- und Biegeverfahren für Kanalstahl

Aufgrund der Symmetrie des Kanalstahlprofils in einer Richtung ist seine Walzbiegefähigkeit besser als die von Winkelstahl, und er lässt sich leichter auf einer Blechwalzmaschine verarbeiten. Das Walzbiegeverfahren und die Arbeitsweise können mit denen für Winkelstahl übereinstimmen.

3. Walzbiegeverfahren für Rundrohre

Ähnlich wie beim Walzbiegen von Winkelstahl gehören zu den gängigen Walzbiegeverfahren für Rundrohre auch das Direktwalzen und das Formwalzen.

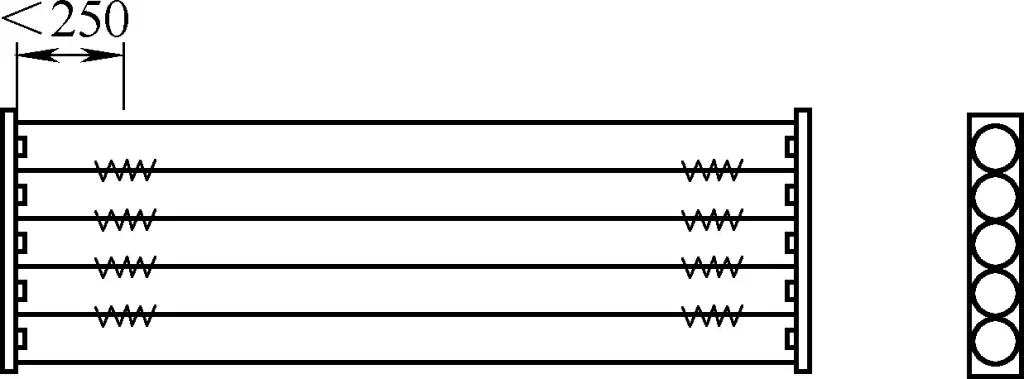

(1) Direktes Walzen

Um die Kontaktfläche zu vergrößern und die Stabilität zu erhöhen, sollten beim Walzbiegen von Rundrohren mehrere Rohre als Ganzes zusammengeschweißt werden. Das Positionierschweißverfahren ist in Abbildung 40 dargestellt. Verwenden Sie Flachstahl, um die Enden von zwei Rohren zusammenzuschweißen. Die Breite des Flachstahls sollte dem Rohrdurchmesser entsprechen. Um die Anzahl der Schweißpunkte zu verringern, sollte die Positionierung des Schweißens in der Mitte so weit wie möglich vermieden werden, je nach Belastung.

Die anschließende Walzprofilieren ist die gleiche wie die für Plattenmaterialien. Um die Ovalität zu minimieren, sollte die Methode der mehrfachen Durchgänge verwendet werden.

(2) Walzen von Formen

Für runde Rohre oder runde Stahlringe mit hohen Ovalitätsanforderungen kann das Formwalzen auf einer Blechwalzmaschine verwendet werden. Der Aufbau der Form ist in Abbildung 41 dargestellt. Die Form funktioniert durch die Befestigung von zwei Halbkreisen auf drei Walzenwellen.

1-Untere Rollenwellenform

2-Upper Roll Shaft Mold

Die Form kann aus mehreren Lagen dicker Bleche in eine grobe Form geschweißt und auf einer Drehbank bearbeitet werden, um innere und äußere Kreise und eine halbkreisförmige Nut zur Aufnahme des runden Rohrs in der Mitte herzustellen. Die Form wird dann in zwei Teile geschnitten, wobei an der Verbindungsstelle ein gewisser Spalt gelassen wird, um beim Ausrichten der beiden Hälften eine ausreichende Klemmkraft zu gewährleisten (eine leichte Lockerung nach dem Pressen ist nicht von Bedeutung).

Befestigen Sie beim Walzbiegen drei Sätze von Formen mit Bolzen an den oberen und unteren Walzenwellen und achten Sie darauf, dass die Nuten in einer Ebene liegen. Heben Sie die obere Walzenwelle an, legen Sie das Rundrohr oder den Rundstahl in die Nuten der unteren Walzenwellen, senken Sie die obere Walzenwelle ab und passen Sie den Druck der oberen Walzenwelle an, um Rohre oder Stahlringe zu walzen, die der Konstruktionskrümmung entsprechen.

Das Rohrwalzbiegen eignet sich im Allgemeinen zum Biegen von Rohren, bei denen R/Dextern ≥ 10 und t/Dextern ≥ 0,06 (wobei R der Biegeradius ist, Dextern ist der Außendurchmesser und t die Wanddicke).