I. Überblick

Das Walzprofilieren von Blechen (einfach Walzprofilieren genannt) ist ein Verarbeitungsverfahren, bei dem ein langes Metallband durch eine Reihe von in einer geraden Linie angeordneten Formwalzen geführt wird. Während sich die Walzen drehen, wird das Band vorwärts bewegt und nacheinander gebogen, um es zu formen.

Der Windschutzscheibenrahmen des Autos, die Boden- und Seitenbleche der Eisenkutsche, die Felgen und Schutzbleche des Fahrrads und Bauteile wie Dachfenster, Schaufenster und Fensterflügel im Baugewerbe werden alle mit dieser Methode bearbeitet.

Zu den wichtigsten Merkmalen des Walzprofilierens gehören:

(1) Hohe Produktionseffizienz bei minimalem Bedarf an Ausrüstung und Arbeitskräften.

(2) Sie sind in der Lage, Bauteile mit sehr komplexen Querschnittsformen zu fertigen, die den Anforderungen der Tragwerksplanung in höchstem Maße entsprechen.

(3) Kann eine hohe Oberflächenqualität für verschiedene Formteile erzielen (Aufrechterhaltung der Oberflächenqualität des Materials).

(4) Kontinuierlich kombinierbar mit anderen Arbeitsgängen: Schweißen (Herstellung von geschweißten Rohren und Fahrradfelgen), Niedertemperaturschweißen (Herstellung von Wärmeableitungsrohren), Biegen, Perforieren, Bedrucken, Fixlängen ScherenEinrollen von Draht und Pappe, usw.

(5) Das Hauptverformungswerkzeug des Walzprofilierens, die Typenwalze, hat eine lange Lebensdauer, und ihre Herstellung ist relativ einfach und kostengünstig.

(6) Walzprofilieren kann verschiedene Materialien verarbeiten: weicher Bandstahl, Nichteisenmetalle Metalle und deren Legierungen, rostfreiem Stahl und vielen anderen Materialien. Die Dicke des Materials kann von 0,1 mm bis 20 mm reichen, und die Breite kann bis zu 2000 mm erreichen. Theoretisch kann die Länge der Teile beliebig sein und ist nicht durch die Anlagenbedingungen begrenzt.

(7) Hoher Materialausnutzungsgrad.

(8) Durch die gleichmäßige Kaltverfestigung werden die Steifigkeit und Festigkeit der Teile erheblich verbessert.

II. Prinzip der Formgebung

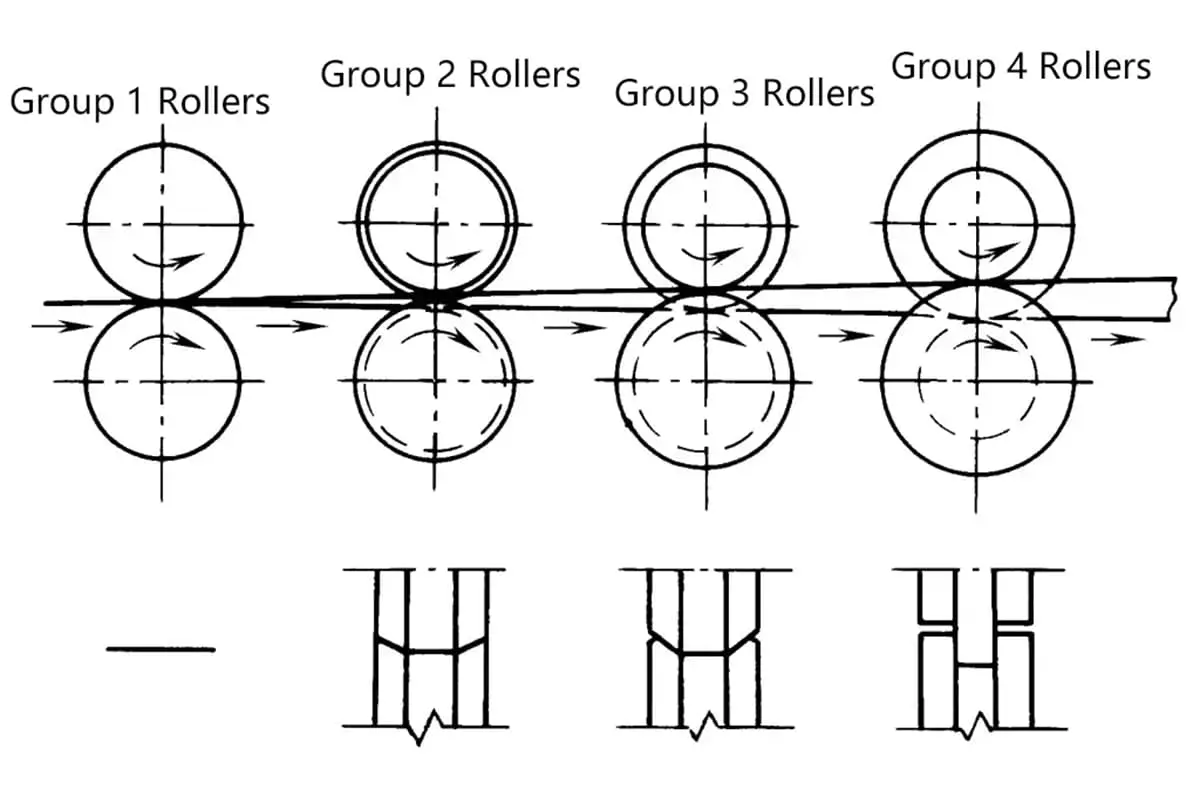

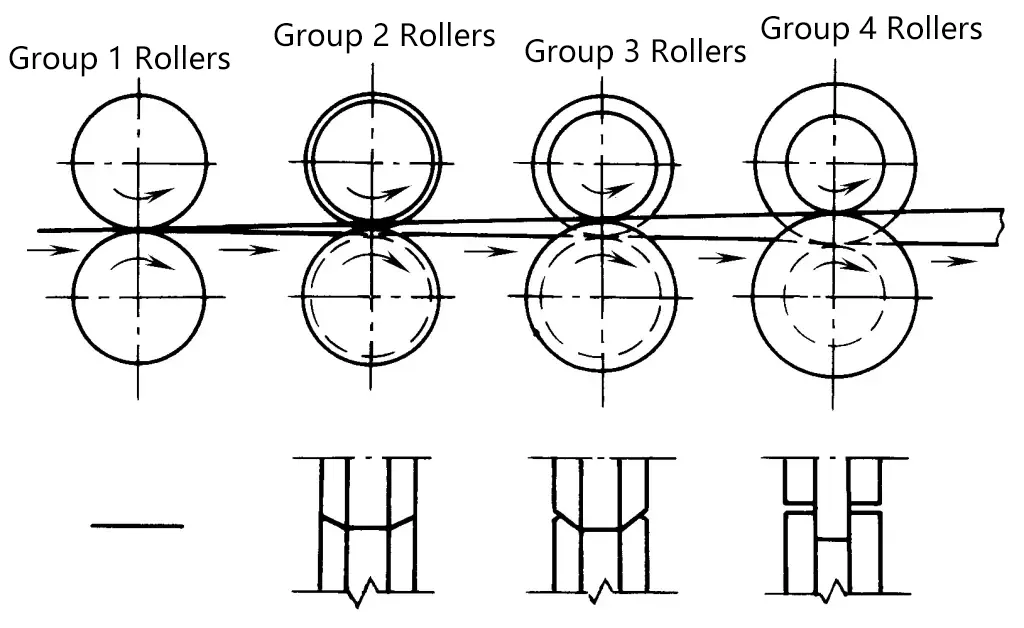

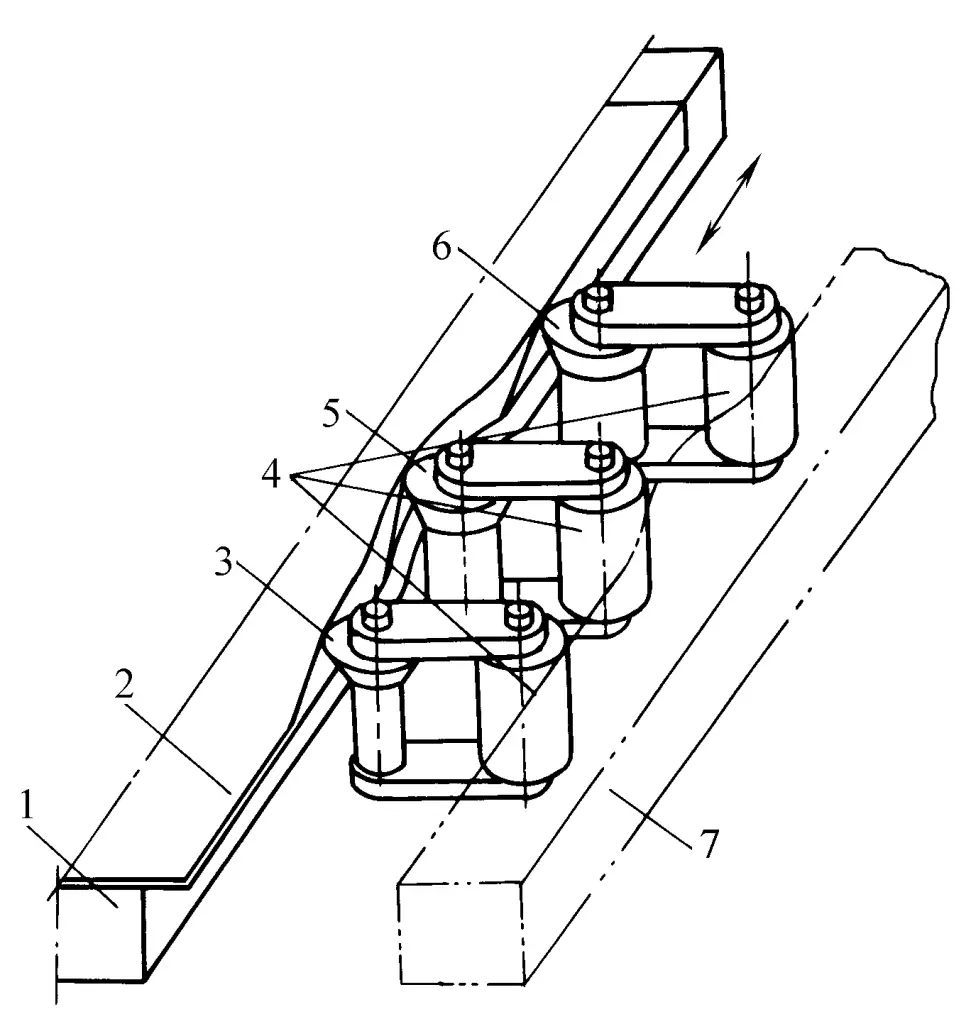

Das Funktionsprinzip des Walzprofilierens, das in Abbildung 1 dargestellt ist, besteht darin, dass das Material nacheinander gebogen und durch verschiedene Sätze von Formwalzen transportiert wird. Betrachtet man den ersten Walzensatz, so sieht der in Abbildung 2 dargestellte Umformprozess so aus, dass das Blech in die Walzen einläuft, während der Vorwärtsbewegung gebogen wird und in der Mitte der Walzen (Abschnitt 4) vollständig umgeformt wird, bevor es wieder austritt.

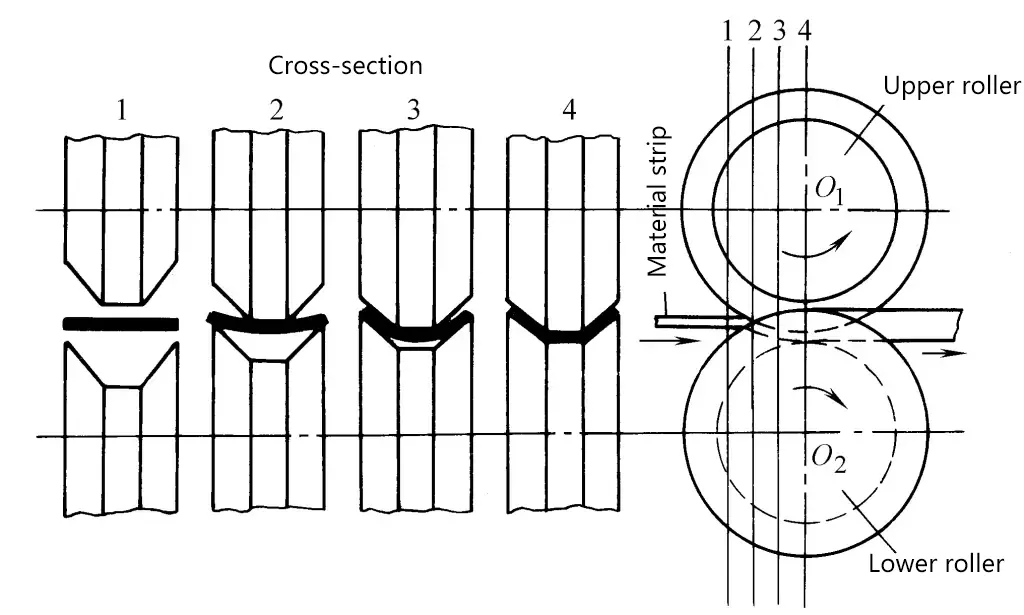

Abbildung 3 zeigt die Analyse des Walzdrucks auf den vertikalen Querschnitt während des Umformprozesses. Über eine kleine Länge dx sind die vertikalen Komponenten der Zentralkräfte pdx/cosθ 1 , pdx/cosθ 2 die von den oberen und unteren Walzen ausgeübt werden, korrigieren die Biegung. In der Zwischenzeit werden die horizontalen Komponenten der zentralen Kräfte pdx-tanθ 1 , pdx-tanθ 2 wirken in Richtung des ein- und austretenden Materials.

Wenn die Reibungskräfte F 1 =μ-pdx/cosθ 1 , F 2 =μ-pdx/cosθ 1 kann die horizontalen Komponenten der Zentralkräfte pdx-tanθ nicht überwinden. 1 , pdx-tanθ 2 dann verrutscht das Blatt und kommt nicht vorwärts.

Nach den tatsächlichen Messergebnissen der Druckverteilung auf die Formwalzen nimmt der Druck auf die Walzen von der Einlaufseite her zu und erreicht sein Maximum in der Mitte der Walzen, wodurch auch die Reibungskraft maximiert wird, die das Material vorwärts treibt. Um den Einzug der Materialenden zu erleichtern, besteht eine wirksame Methode darin, die Enden so weit wie möglich zu dreieckigen Streifen zu formen und sie schnell in die Mitte der Walzen zu führen.

III. Prozessgestaltung

1. Bestimmung der Leerzeichenbreite

Die Breite des gewalzten Rohlings wird, wie beim Formenbiegen, auf der Grundlage der abgewickelten Länge der neutralen Schicht berechnet.

Der Krümmungsradius der neutralen Schicht im Bogenbereich beträgt

ρ=r+xt

Wo in der Formel

- r-innen Biegeradius;

- t-Plattenstärke;

- x-Verschiebungskoeffizient der neutralen Schicht.

Bei komplex geformten rollgeformten Teilen kommt es zwangsläufig zu einer Ausdünnung der Ecken, und die Breitenausdehnung nach dem Rollformen kann 2% bis 5% erreichen.

2. Die Lage des rollgeformten Rohlingsquerschnitts in den Walzen

Bei der Planung des Prozesses ist es notwendig, die richtige Position des Teilequerschnitts relativ zur Mittellinie der Walzen zu wählen.

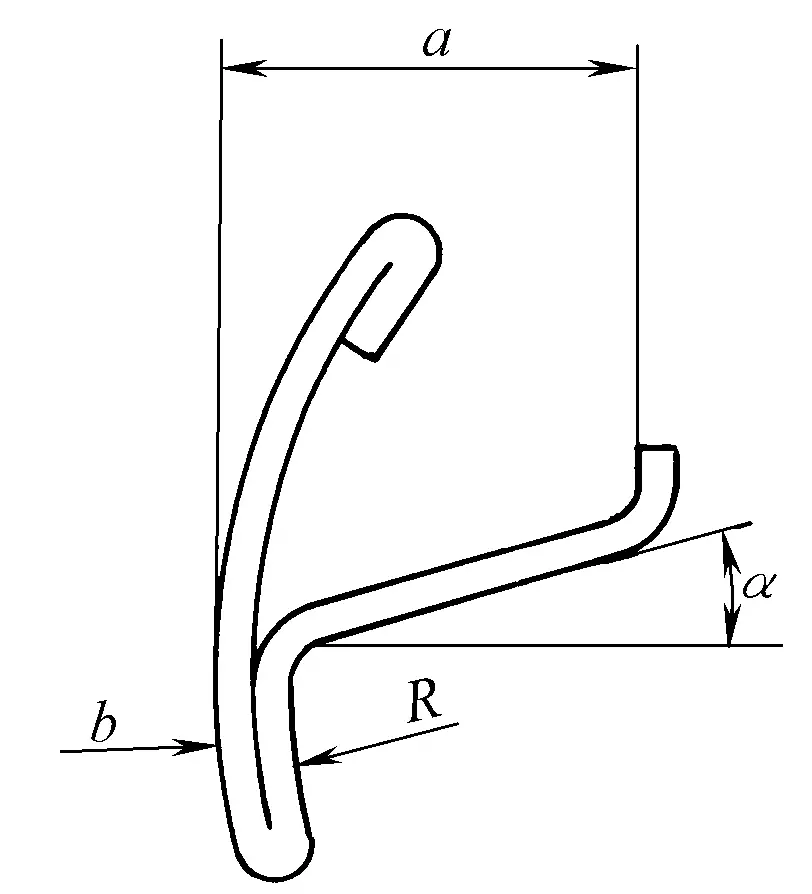

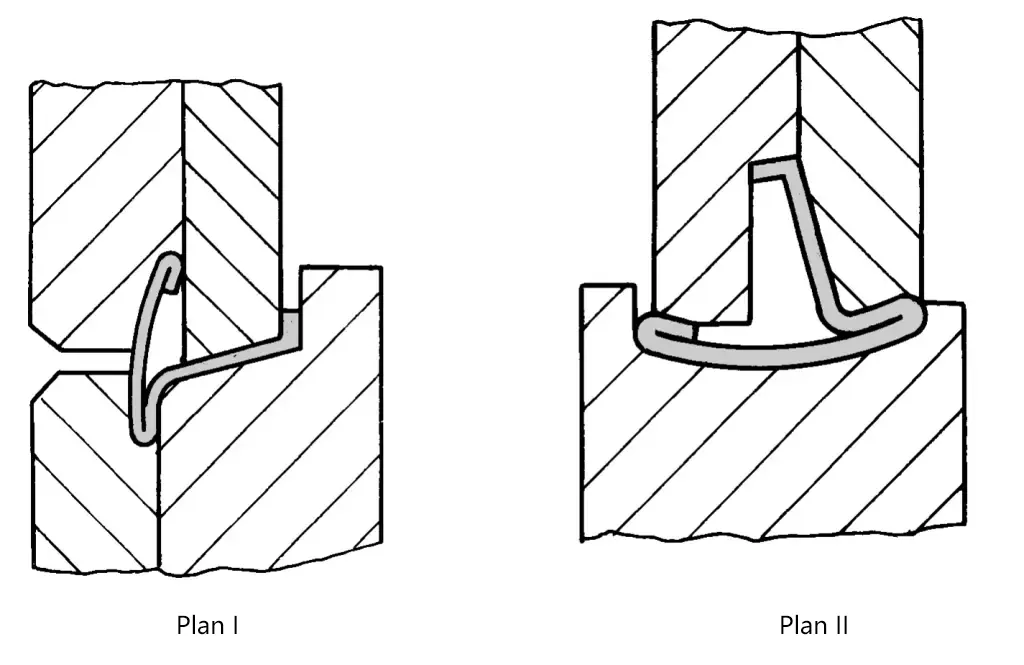

Abbildung 4 zeigt die Querschnittsform einer Autoscheibenverkleidung, die nach dem Walzprofilieren ebenfalls in Längsrichtung gebogen wird, wobei das Einbaumaß a gewährleistet sein muss und Kratzer auf der verchromten Oberfläche b vermieden werden sollen.

Unter dem Gesichtspunkt der Sicherstellung des Montagemaßes a ist die Option I in Abbildung 5 besser, aber um ein Verkratzen der Chromoberfläche b zu vermeiden und um die Beobachtung und Einstellung zu erleichtern, ist die Option II sinnvoller.

3. Bestimmung der Führungslinie

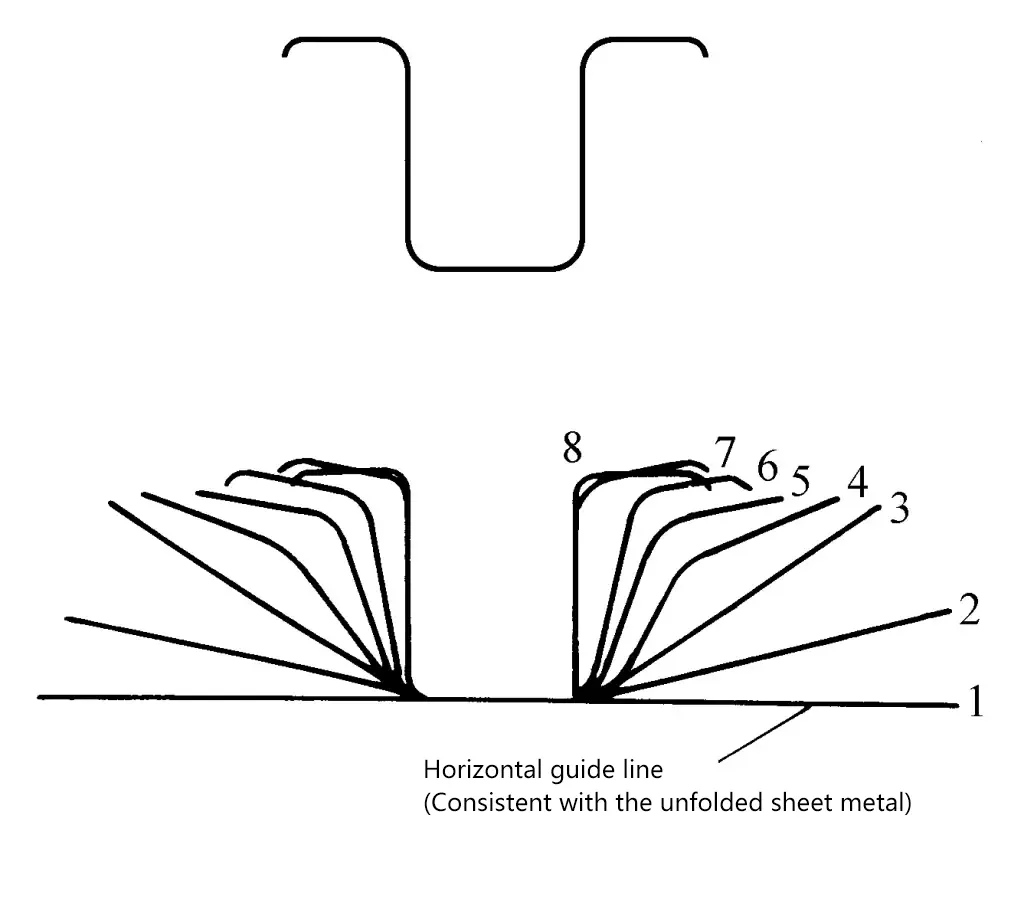

Um das Blech von einem flachen Zustand aus vorwärts zu bewegen, bis die gewünschte Querschnittsform geformt ist, werden horizontale und vertikale Führungslinien benötigt. Die horizontale Führungslinie sollte vom ersten Rollensatz bis zum letzten Rollensatz immer auf derselben horizontalen Ebene liegen (siehe Abbildung 6), was die Grundlage für die Bestimmung des Durchmessers des Umformrollenkreises ist.

Die vertikale Führungslinie verläuft senkrecht zur Walzenachse vom ersten bis zum letzten Walzensatz, so dass die Verformung auf beiden Seiten der vertikalen Führungslinie gleich groß ist, was eine Grundlinie darstellt (siehe Abbildung 7). Bei einem symmetrischen Querschnitt fällt diese Führungslinie mit der Mittellinie des Querschnitts zusammen.

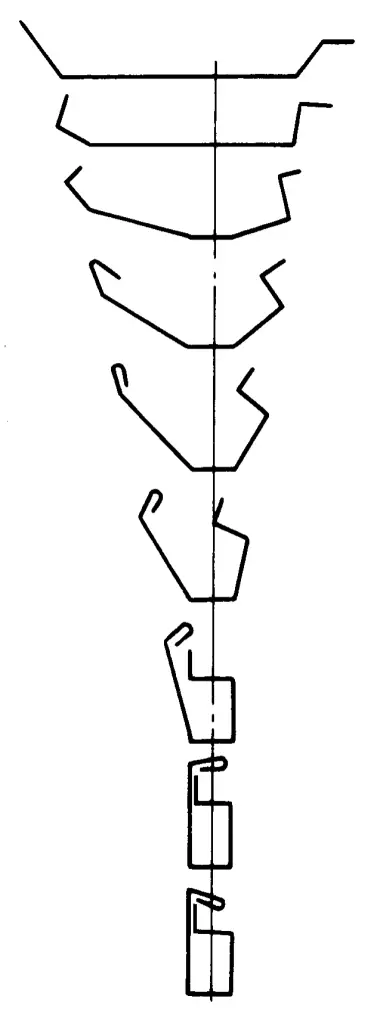

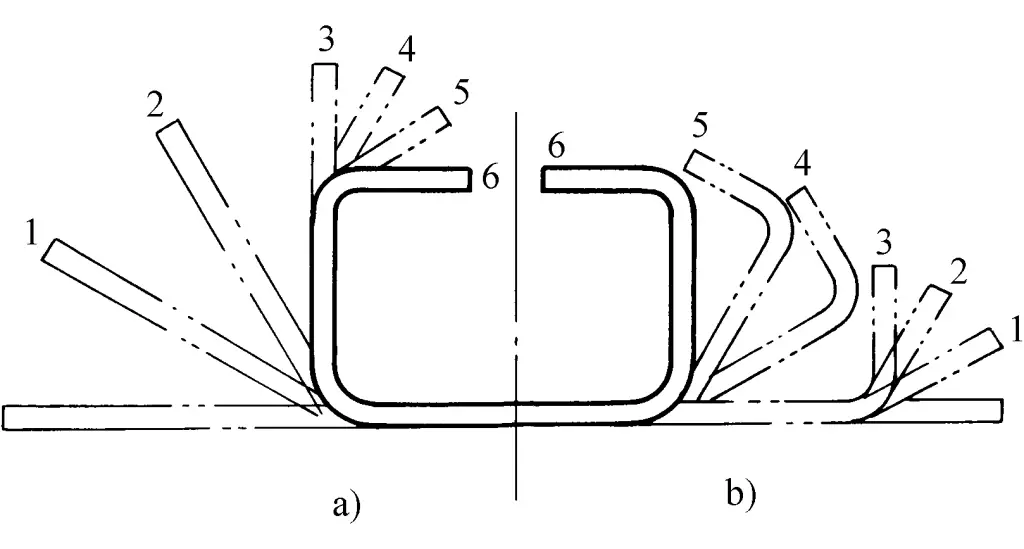

4. Bestimmung der Reihenfolge des Walzenpressens und des Biegewinkels

Je nach den verschiedenen Formen des Walzprofils können unterschiedliche Walzpressreihenfolgen gewählt werden. In der Regel kann die Reihenfolge "erst innen, dann außen" (siehe Abbildung 8a) dazu führen, dass die Kante des Rohlings gerade wird, der seitliche Strömungswiderstand verringert wird und die Biegeverformung erleichtert wird, wodurch eine gute Positionierung erreicht wird. Die Biegefolge "zuerst außen, dann innen" (siehe Abbildung 8b) kann den Verformungseffekt der Arbeitswalze voll ausnutzen und verbessert die Tendenz des Rohlings, sich zu weiten.

Die Wahl des Biegewinkels, wobei der Winkel einer einzelnen Biegung die in Tabelle 1 aufgeführten Werte nicht überschreiten darf.

Tabelle 1 Empfohlener maximaler Winkel für eine einzelne Biegung

| Werkzeug-Typ | Rohling Dicke / mm | ||

| 0.5 – 0.8 | 0.8 – 1.2 | 1.2 – 1.5 | |

| Hauptrolle | 45° | 30° | 22° |

| Hilfsrolle (Seite) | 30° | 20° | 15° |

| Leitblech | 20° | 15° | 12° |

In einem Walzensatz sollte der gleichzeitig gebogene Winkel nicht mehr als zwei betragen. Um die Rückfederung zu kompensieren, sollten in den späteren Formwalzensätzen Korrekturen am Biegewinkel vorgenommen werden.

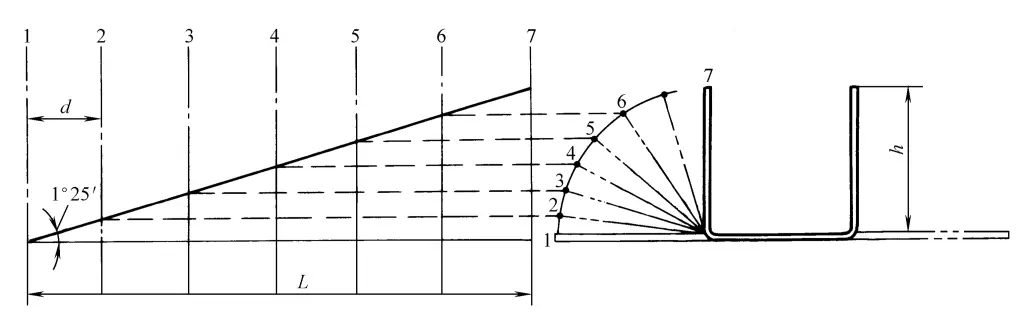

Bei der Umformung des Winkels einer geraden Kante sollte die maximale Höhe der Umformung einer linearen Aufwärtsbeziehung entsprechen (siehe Abbildung 9), und die Konstruktionsmethode besteht darin, den Winkel der Umformung der geraden Kante zu kontrollieren (siehe Tabelle 2).

Tabelle 2 Steigungswinkel des gerollten Kantenlineals (empfohlener Wert)

| Material des Walzprofilierens | Steigungswinkel des Umformlineals |

| Weiche Materialien | 3° |

| Rostfreier Stahl | 1°35′ |

| Allgemeine metallische Werkstoffe | 1°25′ |

5. Bestimmung der Anzahl der Rollengruppen

Für das Umformen von einfachen Profilen, wie in Abbildung 9 dargestellt, beträgt der Steigungswinkel des Umformgerades 1°25', der Abstand zwischen den Rollenstationen d und die Gesamtlänge der Umformausrüstung L. Die Anzahl der Rollengruppen n lässt sich dann nach folgender Formel berechnen

n = L / d = hcot1°25′ / d

Bei der Umformung komplexer Profile sollte die Anzahl der Walzengruppen entsprechend der jeweiligen Situation festgelegt werden. Werden Stütz- oder Seitenwalzen für die seitliche Bearbeitung eingesetzt, kann die Anzahl der vertikalen Formwalzen reduziert werden.

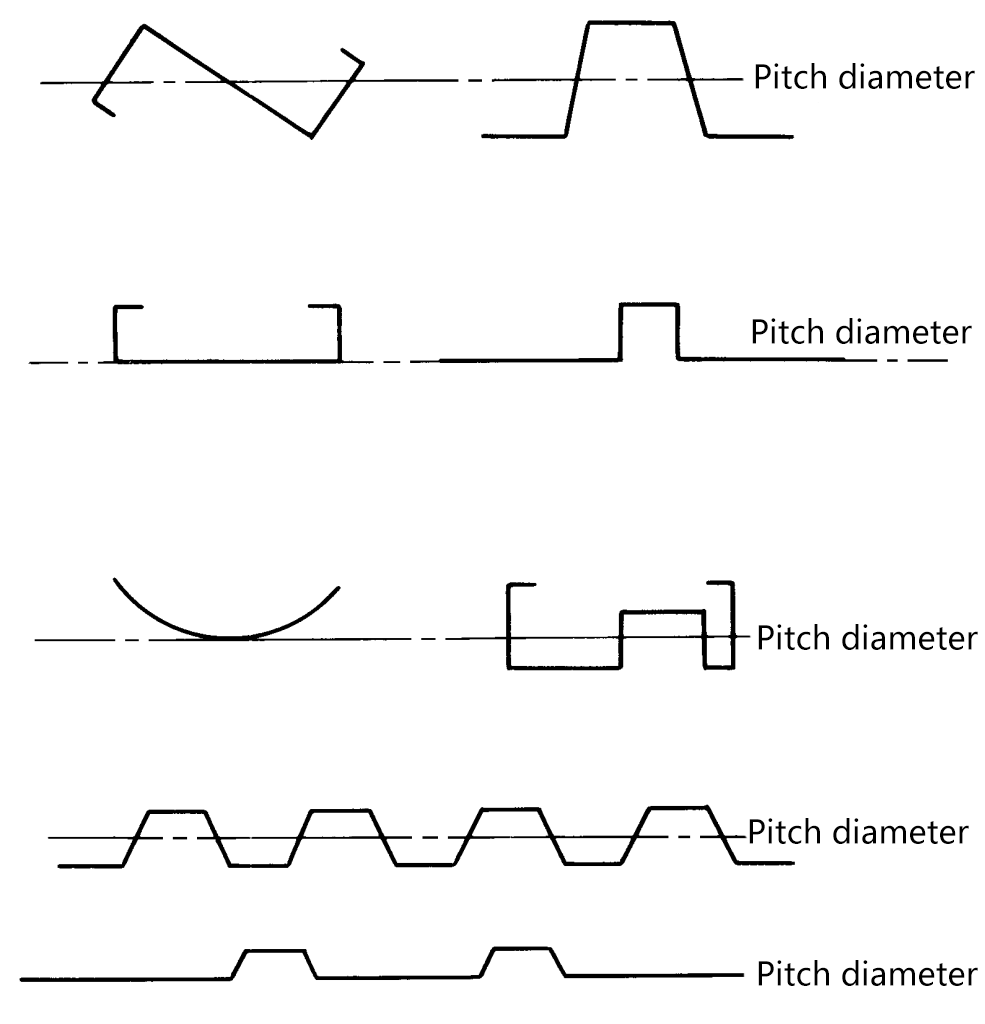

6. Bestimmung des Teilkreisdurchmessers der Rolle

Der Durchmesser der oberen und unteren Walze, der gleich ist, ist der Teilkreisdurchmesser der Walze. Das Umformmaterial kann ohne Schlupf auf dem Teilkreis eingezogen werden. Außerhalb dieses Punktes, auf dem Walzendurchmesser, kommt es zu Schlupf zwischen der Walze und dem Material. Idealerweise wählt man den Teilkreis an dem Punkt, an dem die Walze am stärksten belastet wird, aber diese Punkte sind bei jedem Formwalzensatz unterschiedlich. Abbildung 10 zeigt ein Beispiel für die Position des Teilkreises als Referenz.

Die Größe des Teilkreisdurchmessers sollte bei jedem Walzenpaar um etwa 0,4% zunehmen (0,25%, wenn die Blechdicke weniger als 0,3 mm beträgt), um das Material stets in Vorschubrichtung zu strecken und sicherzustellen, dass es zwischen den einzelnen Walzenpaaren nicht zu einer "Stauung" kommt, die den Ablauf stören würde. Walzverfahren.

IV. Rollenform für Teile mit variablem Querschnitt

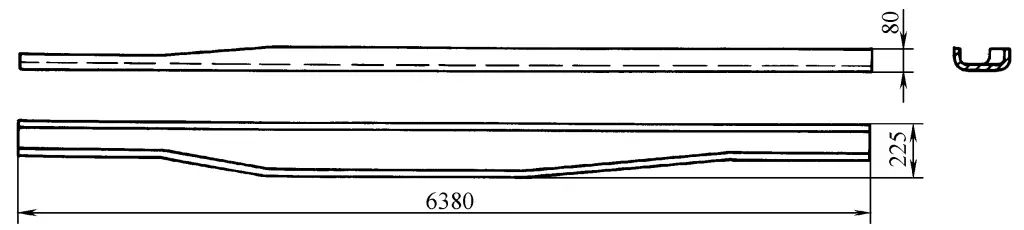

Die oben beschriebenen Rollenformen werden für Teile mit gleichem Querschnitt verwendet; für Rollenformen für Teile mit variablem Querschnitt wird im Folgenden zur Veranschaulichung der Autoträger als Beispiel genommen.

Abbildung 11 zeigt die strukturelle Form einer Art von Autoträger. Zur Herstellung solcher kanalförmiger Teile mit variablem Querschnitt werden sie in der Massenproduktion in der Regel gebogen und mit Formen auf einer Presse geformt; in der Mittel- und Kleinserienproduktion kann zur Verringerung der Anlageninvestitionen jedoch auch das Rollformverfahren eingesetzt werden.

Das Walzpressen von Autoträgern wird auf einer speziellen Walzenpresse durchgeführt. Bei dieser Art von Walzenpresse werden mehrere Formwalzen verwendet, und die Formwalzen müssen die folgenden Relativbewegungen aufweisen:

(1) Die Formwalzen sollten in Längsrichtung relativ zum Rohling beweglich sein.

(2) Je nach der Form der Seitenwand des Kabinenträgers muss die Formrolle eine Querprofilierungsbewegung ausführen.

Abbildung 12 zeigt eine schematische Darstellung der Rollenpresse bei der Arbeit. Der Dorn 1 ist auf dem Bett befestigt, und seine Form entspricht der Innenfläche des Trägers. Die Bramme 2 ist auf dem Dorn 1 befestigt. Die Umformrollen 3, 5, 6 und die Profilierungsführungsrolle 4 sind alle auf dem Wagen montiert und können sich in der Nut des Wagens quer bewegen. Der Wagen kann sich in Längsrichtung (Pfeilrichtung) mit Hilfe eines Elektromotors über Stahlseile oder Ketten hin- und herbewegen.

1-Dachziegel

2-Tisch

3, 5, 6-Formierwalzen

4-Führungsrolle

7-Schablone

Wenn sich der Wagen vorwärts bewegt, bewegen sich die Umformrollen mit und rollen auf der Profilierführungsrolle entlang der Schablone 7. Die Form der Schablone 7 entspricht der Form der äußeren Seitenwand des Trägers und ist an der Seitenplatte des Maschinenkörpers befestigt. Die Führungsrolle rollt entlang der Schablone 7 und veranlasst jede Formrolle, eine Querprofilierungsbewegung auszuführen.

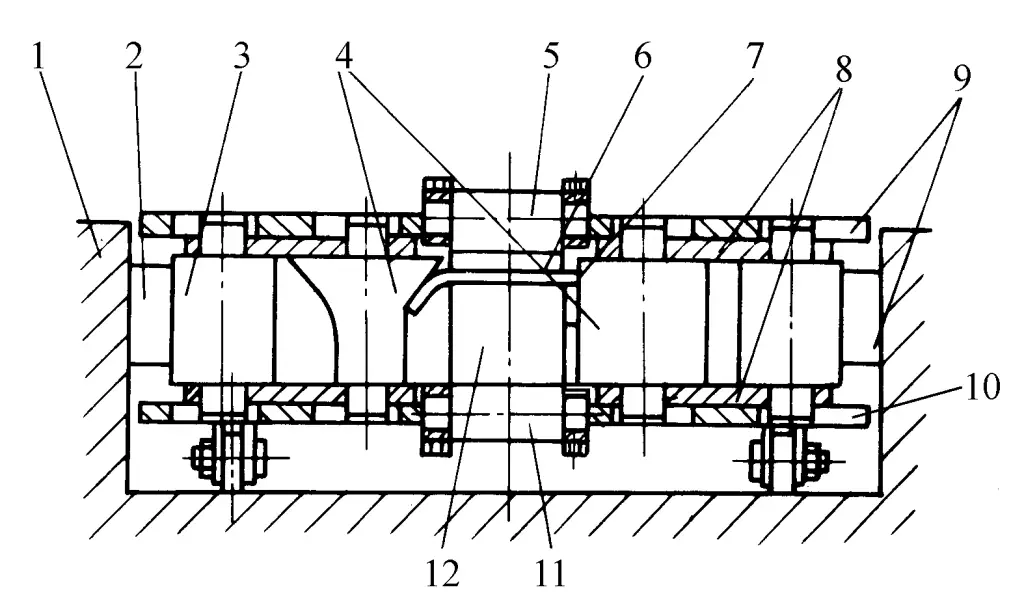

Da die konische Arbeitsfläche der Formwalze auf die Kante des Blechs drückt, biegt sich die Kante des Blechs, und da der Winkel der konischen Arbeitsfläche jeder Formwalze, die die Kante des Blechs durchläuft, nach und nach zunimmt, nimmt auch der Biegewinkel der Kante des Blechs allmählich zu, so dass die endgültige Form entsteht. Abbildung 13 zeigt eine schematische Querschnittsansicht der Rollenpresse.

1 - Wandplatte für das Bett

2 - Schablonenhalter

3 - Schablonenrolle

4 - Umformwalze

5 - Obere Andruckrolle

6 - Pressplatte

7 - Werkstück

8 - Rollenverbindungsplatte

9 - Obere und untere Abdeckplatte

10 - Stützrad des Formierwagens

11 - Rolle nach unten drücken

12 - Kernform

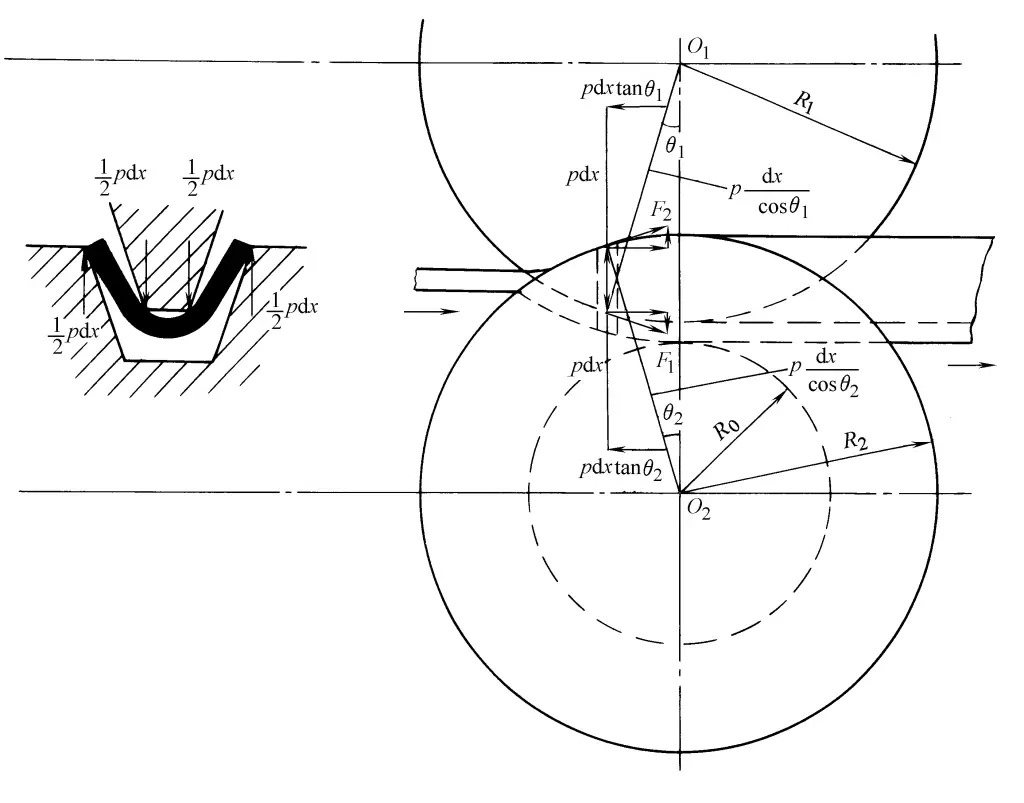

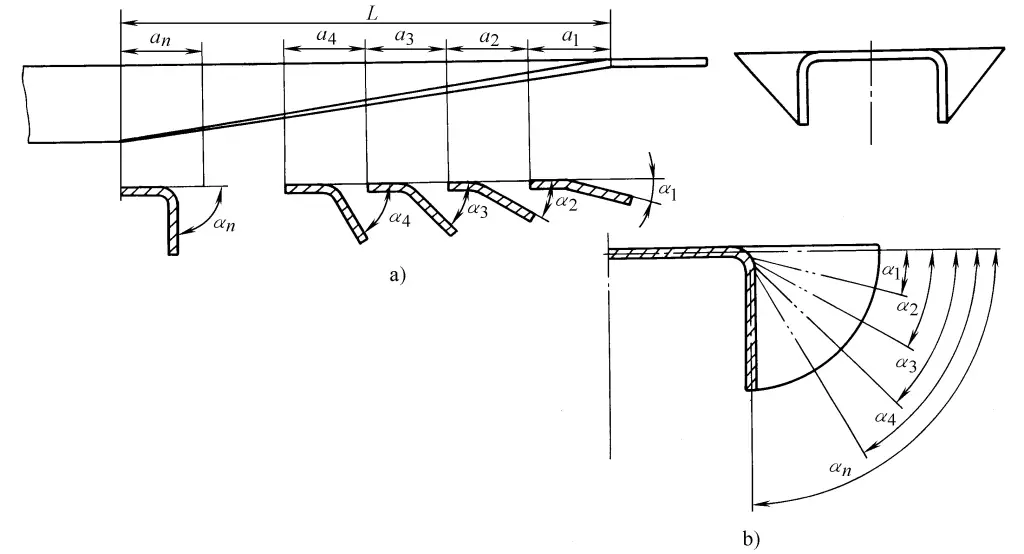

Während des Walzprofilierens des Trägers ist der Verformungsprozess der Blechkante in Abbildung 14 dargestellt. Zu einem bestimmten Zeitpunkt während des Walzprozesses sind die Biegewinkel der Blechkanten in jedem Abschnitt innerhalb der Verformungszone L ungleich, wobei der Biegewinkel unter der ersten Walze α 1 und unter der n-ten Walze wird die Blechkante um den erforderlichen Winkel α gebogen n .

a) Biegewinkel nach dem Walzen durch jede Rolle zum gleichen Zeitpunkt

b) Biegewinkel am gleichen Abschnitt nach dem Walzen durch jede Rolle

Für ein bestimmtes Profil, das gewalzt wird, wird die Blechkante allmählich gebogen. Nachdem die erste Walze dieses Profil passiert hat, wird die Blechkante um α gebogen. 1 und mit jeder weiteren Walze vergrößert sich der Biegewinkel der Blechkante schrittweise, bis die n-te Walze durchläuft, bei der die Blechkante auf den erforderlichen Winkel α n .

Die wichtigsten Qualitätsprobleme beim Walzpressen von Trägern sind derzeit die Längsbiegung und die Kantenfaltenbildung. Obwohl diese durch eine Vergrößerung des Durchmessers der Formwalzen und der Anzahl der Formwalzenstiche etwas reduziert werden können, ist nach dem Walzpressen in der Regel noch ein Korrekturprozess erforderlich, bevor die Träger für die Montage verwendet werden können.