Glühen und Normalisieren von Stahl

Glühen und Normalisieren sind in der Fertigung weit verbreitete Wärmebehandlungsverfahren, die in erster Linie für die vorbereitende Wärmebehandlung von Guss- und Schmiedeteilen sowie geschweißten Bauteilen eingesetzt werden.

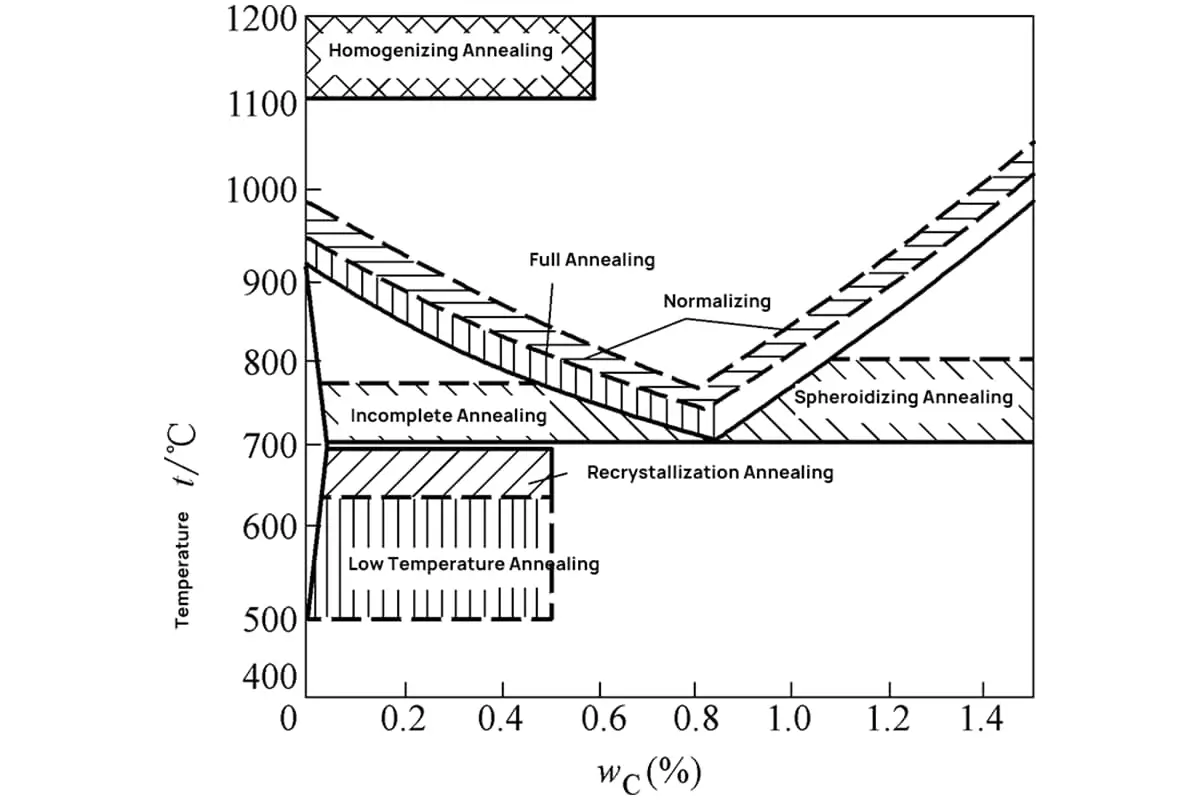

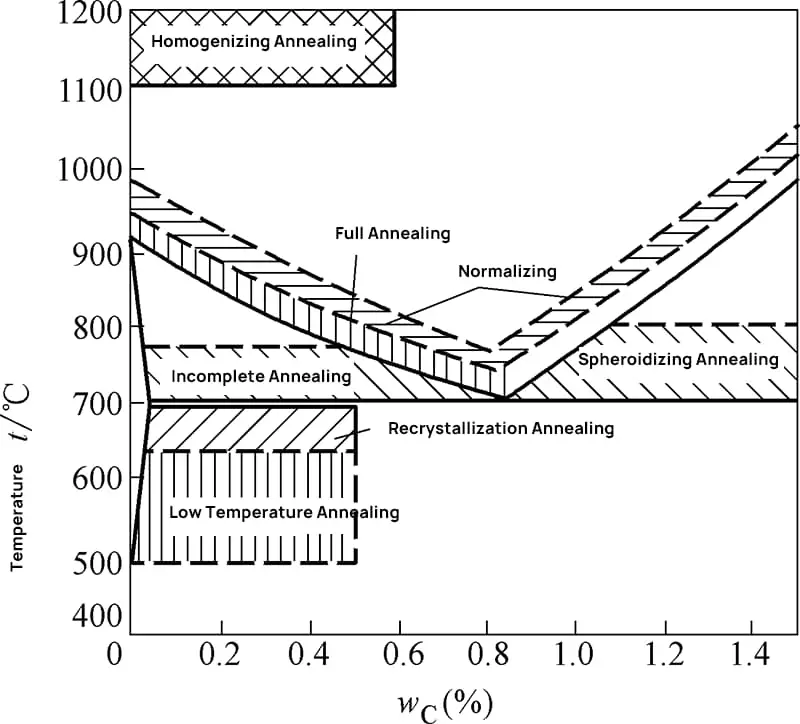

Ziel ist es, thermische Verarbeitungsfehler zu beseitigen, die Mikrostruktur zu verbessern und die Bearbeitbarkeit zu erhöhen. Bei Teilen mit weniger strengen Leistungsanforderungen können diese Verfahren auch als abschließende Wärmebehandlung dienen. Die Heiztemperaturbereiche für verschiedene Glüh- und Normalisierungsverfahren sind in Abbildung 1-37 dargestellt.

Glühen

Beim Glühen wird der Stahl auf eine Temperatur über oder unter dem kritischen Umwandlungspunkt erhitzt und anschließend langsam im Ofen abgekühlt, um ein nahezu gleichmäßiges Gefüge zu erhalten. Es gibt viele Arten von Glühverfahren; zu den in der Produktion häufig verwendeten gehören:

1) Vollständiges Ausglühen.

Beim Vollglühen wird das Stahlteil auf 30-50 °C über der Ac1-Temperatur erwärmt, ausreichend lange gehalten, um das Gefüge vollständig austenitisieren zu lassen, und dann langsam abgekühlt, um ein nahezu gleichmäßiges Gefüge zu erreichen.

Dieses Verfahren ist hauptsächlich für untereutektoide Stähle mit höherem Kohlenstoffgehalt geeignet und zielt darauf ab, die Körner zu verfeinern, das Gefüge zu homogenisieren, innere Spannungen abzubauen, die Härte zu verringern und die Bearbeitbarkeit zu verbessern. Das resultierende Gefüge besteht aus Ferrit und Perlit.

2) Unvollständiges Glühen.

Beim unvollständigen Glühen wird der Stahl auf eine Temperatur zwischen Ac1 und Ac3 für untereutektoide Stähle bzw. zwischen Ac1 und Ac für übereutektoide Stähle erhitzt und nach dem Halten langsam abgekühlt, um ein nahezu gleichmäßiges Gefüge zu erreichen. Da der Stahl bis in den Zweiphasenbereich erwärmt wird, bleiben die Morphologie und die Verteilung des proeutektoiden Ferrits oder des sekundären Zementits im Wesentlichen unverändert.

Das unvollständige Glühen wird in erster Linie bei übereutektoiden Stählen angewandt, um ein kugelförmiges Perlitgefüge zu erhalten, daher wird es auch als Kugelglühen für übereutektoide Stähle bezeichnet. Ziel ist es, das Gefüge umzuwandeln, den Netzwerkzementit in eine kugelförmige Form umzuwandeln, innere Spannungen abzubauen, die Härte zu verringern, die Bearbeitbarkeit zu verbessern und das Gefüge auf das Abschrecken vorzubereiten.

3) Stress-Relief Annealing.

Beim Spannungsarmglühen wird das Stahlteil auf eine Temperatur unter Ac1 erhitzt, die Temperatur gehalten und dann langsam abgekühlt. Bei diesem Verfahren findet keine Phasenumwandlung statt; es dient dazu, innere Eigenspannungen in Guss-, Schmiede-, Schweiß- und bearbeiteten Teilen zu beseitigen, die Maßhaltigkeit zu verbessern und Verformungen und Risse zu verhindern.

Aufgrund der niedrigeren Erwärmungstemperatur wird es auch als unterkritisches Glühen bezeichnet.

4) Rekristallisationsglühen.

Beim Rekristallisationsglühen wird das kaltverformte Metall über die Rekristallisationstemperatur erhitzt und für eine angemessene Zeit gehalten, so dass sich die verformten Körner wieder in gleichmäßige, gleichachsige Körner umwandeln können, während Kaltverfestigung und Eigenspannungen beseitigt werden.

Dieses Verfahren kann als Zwischenglühen zwischen mehreren Kaltverformungen eines Metalls oder als abschließende Wärmebehandlung eines kaltverformten Metalls eingesetzt werden. Nach dem Rekristallisationsglühen werden das Mikrogefüge und die Eigenschaften des Metalls in den Zustand vor der Kaltverformung zurückversetzt.

Glühen

Normalisieren ist ein Wärmebehandlungsverfahren, bei dem Stahlteile auf 30-50°C über den Ac3 oder Acm Temperatur, hält sie für eine angemessene Zeit und kühlt sie dann an der Luft ab, um eine perlitische Struktur zu erhalten. Die Normalisierungstemperatur für untereutektoiden Stahl ist etwas höher als die des Vollglühens, aber er kühlt schneller ab, was zu einem feineren perlitischen Gefüge und einer höheren Festigkeit und Härte des Stahls.

Das Normalglühen bietet eine höhere Produktivität, ohne dass die Anlagen über längere Zeiträume belegt sind, und wird häufig zur Verbesserung der Bearbeitbarkeit von Stählen mit niedrigem Kohlenstoffgehalt eingesetzt. Für Teile mit geringerer Beanspruchung und niedrigeren Leistungsanforderungen kann das Normalglühen als abschließende Wärmebehandlung dienen. Es beseitigt die Netzwerkkarbide in übereutektoiden Stählen und bereitet das Gefüge für das Glühen mit Sphäroiden vor.

Bei großen Werkstücken oder solchen mit komplexen Formen oder erheblichen Änderungen der Querschnittsabmessungen kann das Normalisieren das Vergüten ersetzen, um Verzug und Rissbildung zu vermeiden.

Abschrecken und Anlassen von Stahl

(1) Abschrecken

Beim Abschrecken handelt es sich um ein Wärmebehandlungsverfahren, bei dem der Stahl auf einen kritischen Phasenübergangspunkt, Ac3 oder über Ac1, bei 30-50 °C erhitzt wird, gefolgt von einer Isolierung und einer schnellen Abkühlung, um Nichtgleichgewichtsstrukturen wie Martensit und Bainit zu erhalten.

Der Hauptzweck des Abschreckens von Stahl besteht darin, die Bildung von Martensit zu maximieren, gefolgt von einem Anlassen bei verschiedenen Temperaturen, um die gewünschten Eigenschaften zu erzielen. Die Qualität des Abschreckens hängt von der Abschrecktemperatur, dem Kühlmedium und dem Abschreckverfahren ab.

1) Abschrecken Heizung Temperatur.

Die Auswahl der Abschreckheiztemperatur sollte auf der Erzielung einer gleichmäßigen und feinen austenitischen Korngröße beruhen, die die Bildung von feinen Martensitstrukturen beim Abschrecken erleichtert. Die spezifische Abschreckheiztemperatur wird auf der Grundlage des kritischen Phasenübergangspunkts des Stahls bestimmt.

Bei untereutektoiden Stählen liegt die Erwärmungstemperatur beim Abschrecken normalerweise über Ac3 um 30-50°C. Liegt die Temperatur zwischen Ac1 und Ac3Nach dem Abschrecken verbleibt Ferrit zusammen mit Martensit im Gefüge, was die Festigkeit und Härte des Stahls verringert. Die Erwärmungstemperatur sollte jedoch nicht über Ac3 zu hoch sein, um eine Vergröberung der austenitischen Körner und die Bildung grober martensitischer Strukturen zu verhindern.

Bei eutektoiden und übereutektoiden Stählen liegt die Erwärmungstemperatur beim Abschrecken normalerweise über Ac1 um 30-50°C. Dies dient vor allem dazu, feine austenitische Körner zu erhalten und gleichzeitig eine angemessene Menge an Zementit beizubehalten, was zur Bildung von kryptokristallinem Martensit und gleichmäßig verteilten körnigen Karbiden nach dem Abschrecken führt.

Folglich besitzt der Stahl nicht nur eine höhere Festigkeit, Härte und Verschleißfestigkeit, sondern auch eine gute Zähigkeit. Ist die Erwärmungstemperatur zu hoch, löst sich eine große Anzahl sekundärer Zementitpartikel auf, wodurch sich die Menge an Restaustenit nach dem Abschrecken erhöht, was zu größeren Verformungen und Rissbildungen führen kann.

Die Abschreckheiztemperatur für legierte Stähle ist im Allgemeinen höher als die für Kohlenstoffstähle, da die meisten Legierungselemente das Wachstum der austenitischen Körner behindern. Eine Erhöhung der Abschreckheiztemperatur ermöglicht die vollständige Auflösung und Homogenisierung der Legierungselemente, was zu besseren Abschreckungsergebnissen führt.

2) Abschreckendes Kühlmedium.

Das Kühlmedium, das verwendet wird, um Stahl aus dem austenitischen Zustand unter den Ms-Punkt zu bringen, wird als Abschreckmedium bezeichnet.

Je stärker die Kühlleistung des Mediums ist, desto höher ist die Abkühlungsgeschwindigkeit des Stahls, was zu einer tieferen Härteschicht nach dem Abschrecken führt. Eine zu hohe Abkühlungsgeschwindigkeit kann jedoch zu erheblichen Abschreckspannungen im Werkstück führen, wodurch es anfällig für Verformungen und Risse wird. Daher ist die Auswahl eines geeigneten Abschreckkühlmediums beim Abschrecken von entscheidender Bedeutung.

Zu den gebräuchlichen Abschreckmitteln gehören Wasser, Sole, alkalische Wasserlösungen und Öle, deren Kühlleistung in Tabelle 1-4 dargestellt ist. Wasser und Öl sind die am häufigsten verwendeten Abschreckmittel. Normalerweise wird die Wasserabschreckung für Werkstücke aus Kohlenstoffstahl verwendet, die klein und einfach geformt sind, während die Ölabschreckung im Allgemeinen größeren, komplexeren Werkstücken aus Kohlenstoffstahl und legiertem Stahl vorbehalten ist.

Tabelle 1-4: Kühlleistung der üblicherweise verwendeten Abschreckmedien

| Abschreckendes Medium | Kühlleistung innerhalb des folgenden Temperaturbereichs (°C/s) | |

| 650~550℃ | 300~200℃ | |

| Wasser (bei 18°C) | 600 | 270 |

| 10% NaCl wässrige Lösung (bei 18°C) | 1100 | 300 |

| 10% NaOH wässrige Lösung (bei 18°C) | 1200 | 300 |

| 10% Na2CO3 wässrige Lösung (bei 18°C) | 800 | 270 |

| Mineralöl | 150 | 30 |

| Rapsöl | 200 | 35 |

| Geschmolzenes Salz auf Nitratbasis (bei 200°C) | 350 | 10 |

3) Abschreckungsmethoden

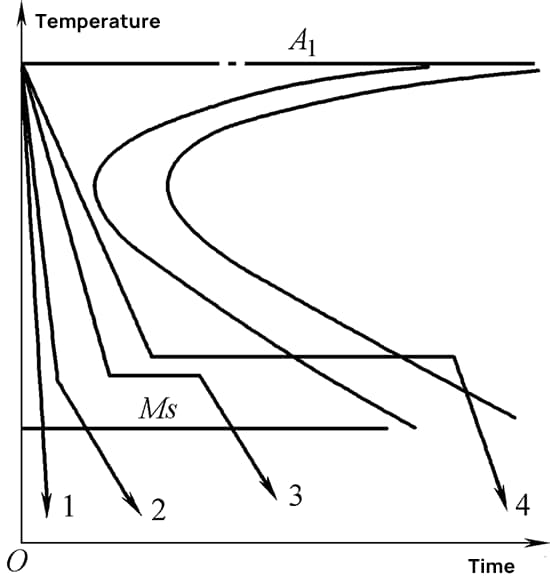

Zu den gebräuchlichen Abschreckmethoden gehören die Ein-Medium-Abschreckung, die Zwei-Medium-Abschreckung, die Stufenabschreckung und die isotherme Abschreckung, deren Abkühlkurven in Abbildung 1-38 dargestellt sind.

Beim Einmedium-Abschrecken wird ein auf den austenitischen Zustand erwärmtes Werkstück in ein Abschreckmedium getaucht und kontinuierlich auf Raumtemperatur abgekühlt (Kurve 1 in Abbildung 1-38). Dieses Verfahren eignet sich für einfach geformte Werkstücke aus Kohlenstoffstahl und legiertem Stahl, wobei im Allgemeinen Wasser für Kohlenstoffstähle und Öl für legierte Stähle verwendet wird.

Beim Abschrecken mit zwei Medien wird ein auf den austenitischen Zustand erwärmtes Werkstück zunächst in einem Abschreckmedium mit starker Kühlleistung abgekühlt, bis es in der Nähe der Ms-Punkt-Temperatur ist, und dann sofort in ein Medium mit schwächerer Kühlleistung überführt, bis die martensitische Umwandlung abgeschlossen ist (Kurve 2 in Abbildung 1-38).

Dieses Verfahren wird in der Regel für größere Kohlenstoffstahlstücke verwendet, wobei häufig eine Wasserabschreckung mit anschließender Ölkühlung oder eine Ölabschreckung mit anschließender Luftkühlung erfolgt. Beim stufenweisen Abschrecken wird ein auf den austenitischen Zustand erwärmtes Werkstück in ein Medium mit einer Temperatur leicht oberhalb des Ms-Punkts (z. B. ein Salzbad) getaucht, um die Innen- und Außentemperaturen auszugleichen, und dann an der Luft auf Raumtemperatur abgekühlt, um die martensitische Umwandlung abzuschließen (Kurve 3 in Abbildung 1-38).

Dieses Abschreckverfahren eignet sich für kleinere Werkstücke wie Schneidwerkzeuge, Messwerkzeuge und Präzisionsteile, die nur geringfügig verformt werden müssen.

Beim isothermen Abschrecken wird ein auf den austenitischen Zustand erwärmtes Werkstück in ein Salzbad mit einer geeigneten Temperatur oberhalb des Ms-Punktes getaucht, über einen längeren Zeitraum gehalten, um sich in einen unteren Bainit umzuwandeln, und dann an der Luft auf Raumtemperatur abgekühlt (Kurve 4 in Abbildung 1-38).

Diese Methode wird hauptsächlich für komplexe Formen und Präzisionswerkzeuge sowie kritische Maschinenteile wie Formen, Schneidwerkzeuge, Zahnräder usw. verwendet.

4) Härtbarkeit von Stahl.

Unter Härtbarkeit versteht man die Fähigkeit eines austenitisierten Stahls, beim Abschrecken Martensit zu bilden. Sie wird durch die Tiefe der gehärteten Schicht und die Verteilung der unter bestimmten Bedingungen erzielten Härte charakterisiert. Die Härtbarkeit ist eine entscheidende technologische Eigenschaft von Stahl und eines der wichtigsten Kriterien für die Werkstoffauswahl und die Formulierung von Wärmebehandlungsverfahren.

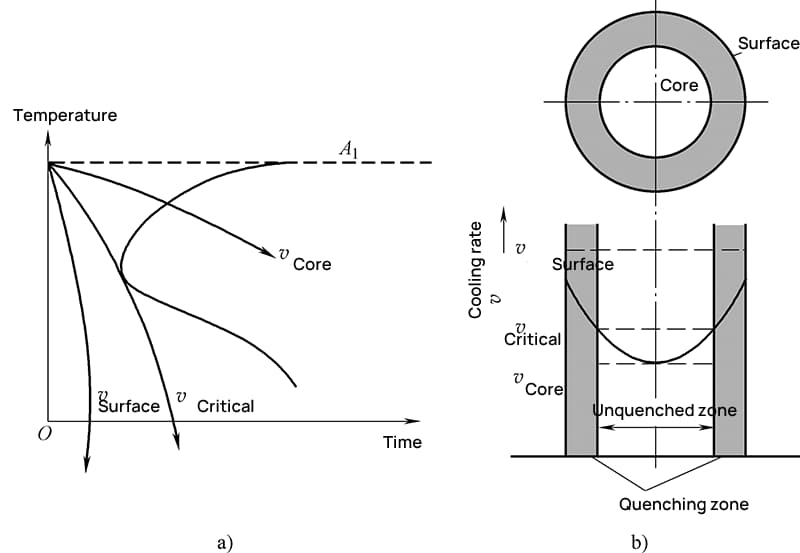

Bei Werkstücken mit größerem Querschnitt ist die Oberflächenabkühlungsrate am höchsten und die Kernabkühlungsrate nach dem Erwärmen und Abschrecken am niedrigsten. Im Querschnitt des Werkstücks werden sich Bereiche, die schneller abkühlen als die kritische Abkühlungsgeschwindigkeit (v_kritisch), vollständig in martensitische Gefüge umwandeln, während sich in Bereichen mit Abkühlungsgeschwindigkeiten unter v_kritisch nichtmartensitische Gefüge bilden, wie in Abbildung 1-39 dargestellt.

Die Tiefe von der Oberfläche des Werkstücks bis zur Halbmartensitzone (wo Martensit- und Nichtmartensitstrukturen jeweils 50% der Fläche ausmachen) wird üblicherweise als Tiefe der gehärteten Schicht definiert. Die Lage der Halbmartensitzone lässt sich leicht mit einem metallographischen Mikroskop beobachten und die Härte mit einem Durometer messen.

Daher kann die Härtbarkeit auch als die Fähigkeit des Stahls verstanden werden, nach dem Abschrecken eine bestimmte Tiefe der gehärteten Schicht zu erreichen, was im Wesentlichen die Stabilität des unterkühlten Austenits widerspiegelt.

(2) Anlassen

Unter Anlassen versteht man das Erhitzen von abgeschrecktem Stahl auf eine Temperatur unterhalb des kritischen Punktes A, das Überführen in ein stabiles Vergütungsgefüge und das anschließende kontrollierte Abkühlen auf Raumtemperatur.

Der Hauptzweck des Anlassens besteht darin, die Abschreckspannungen zu verringern oder zu beseitigen, die entsprechende strukturelle Umwandlung zu gewährleisten, die Zähigkeit und Plastizität des Stahls zu verbessern und ein angemessenes Gleichgewicht zwischen Festigkeit, Härte, Plastizität und Zähigkeit zu erreichen, um die Leistungsanforderungen von Werkstücken für verschiedene Anwendungen zu erfüllen.

a) Abkühlungsgeschwindigkeit des Werkstückquerschnitts b) Ungehärtete Zone

Das Anlassen kann in Abhängigkeit von den Erwärmungstemperaturen in Nieder-, Mittel- und Hochtemperaturverfahren eingeteilt werden. Das Anlassen bei niedrigen Temperaturen erfolgt bei 150-250 °C und führt in erster Linie zur Bildung von angelassenem Martensit. Durch diese Behandlung bleiben die hohe Festigkeit, Härte und Verschleißfestigkeit des Stahls erhalten, während gleichzeitig die Zähigkeit verbessert wird. T

as Anlassen bei niedriger Temperatur eignet sich daher besonders für Werkzeuge, Messgeräte, Wälzlager, aufgekohlte Teile und oberflächengehärtete Werkstücke. Bei hochkohlenstoffhaltigen und hochkohlenstofflegierten Stählen bleiben hohe Härte und Verschleißfestigkeit erhalten, während Abschreckspannung und Sprödigkeit deutlich reduziert werden.

Bei Stählen, die durch Abschrecken einen kohlenstoffarmen Martensit erreicht haben, kann das Anlassen bei niedriger Temperatur die inneren Spannungen reduzieren und die Festigkeit und Plastizität weiter verbessern, wobei die hervorragenden mechanischen Eigenschaften erhalten bleiben.

Das Anlassen bei mittlerer Temperatur erfolgt bei 350-500°C und führt hauptsächlich zu angelassenem Troostit. Durch dieses Verfahren werden Abschreckspannungen wirksam beseitigt, so dass der Stahl eine hohe Elastizitätsgrenze aufweist und eine hohe Festigkeit und Härte sowie eine gute Plastizität und Zähigkeit behält. Daher wird das Mitteltemperatur-Anlassen hauptsächlich für verschiedene Federkomponenten und Warmumformwerkzeuge verwendet.

Das Hochtemperaturanlassen erfolgt bei 500-650 °C und führt zu gehärtetem Sorbit. Das Wärmebehandlungsverfahren, bei dem das Abschrecken und das Hochtemperaturanlassen kombiniert werden, wird als Härten und Anlassen bezeichnet.

Nach dieser Behandlung verfügt der Stahl über ausgezeichnete umfassende mechanische Eigenschaften. Daher eignet sich das Hochtemperaturanlassen vor allem für wichtige Maschinenteile aus mittelkohlenstoffhaltigem Baustahl oder niedrig legiertem Baustahl, wie z. B. Wellen, Zahnräder, Pleuelstangen und Bolzen. Diese Teile erfordern eine hohe Festigkeit und die Fähigkeit, Stößen und Wechselbelastungen während des Gebrauchs standzuhalten.