Werkstoffe, Energie und Information gelten als die drei Säulen der modernen Industrie, und die Entwicklung von Energie und Information hängt bis zu einem gewissen Grad von den Fortschritten bei den Werkstoffen ab. Statistiken zufolge besteht ein Auto aus etwa 30.000 Teilen, und diese Teile werden aus mehr als 4.000 verschiedenen Materialien hergestellt.

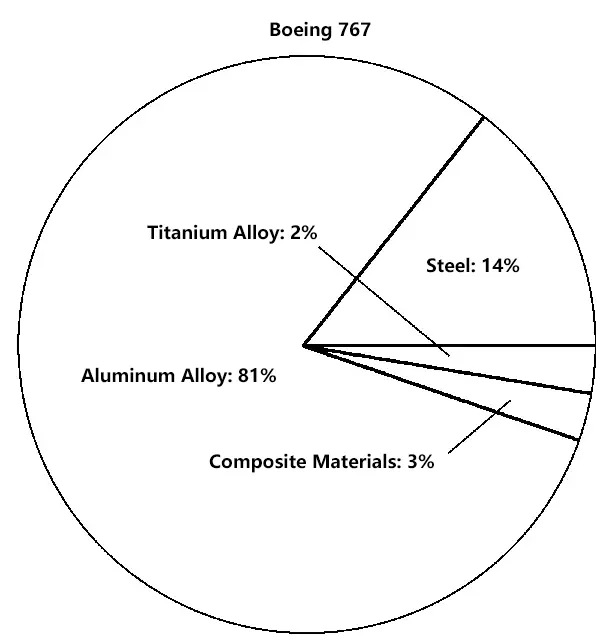

Von der Konstruktion, der Materialauswahl und der Herstellung eines Autos bis hin zu seiner Nutzung, Wartung und Pflege spielen Werkstoffe in allen Bereichen eine Rolle. Nimmt man die Werkstoffe moderner Autos als Beispiel, so entfallen auf Stahl 55% bis 60% des Fahrzeuggewichts, auf Gusseisen 5% bis 12%, auf Nichteisenmetalle 6% bis 10%, auf Kunststoffe 8% bis 12%, auf Gummi 4%, auf Glas 3% und auf andere Werkstoffe (Farbe, verschiedene Flüssigkeiten usw.) 6% bis 12%. Abbildung 1 zeigt den Anteil der verschiedenen Materialien, die im Flugzeug Boeing 767 verwendet werden.

Technische Werkstoffe sind die materielle Grundlage für den Bau von Maschinen. Die Leistung von Maschinen hängt von den verwendeten Materialien ab. Es gibt Tausende von Werkstoffen, die bei der Herstellung von Maschinen verwendet werden, und es ist nicht einfach, die richtige Wahl unter so vielen Materialien zu treffen.

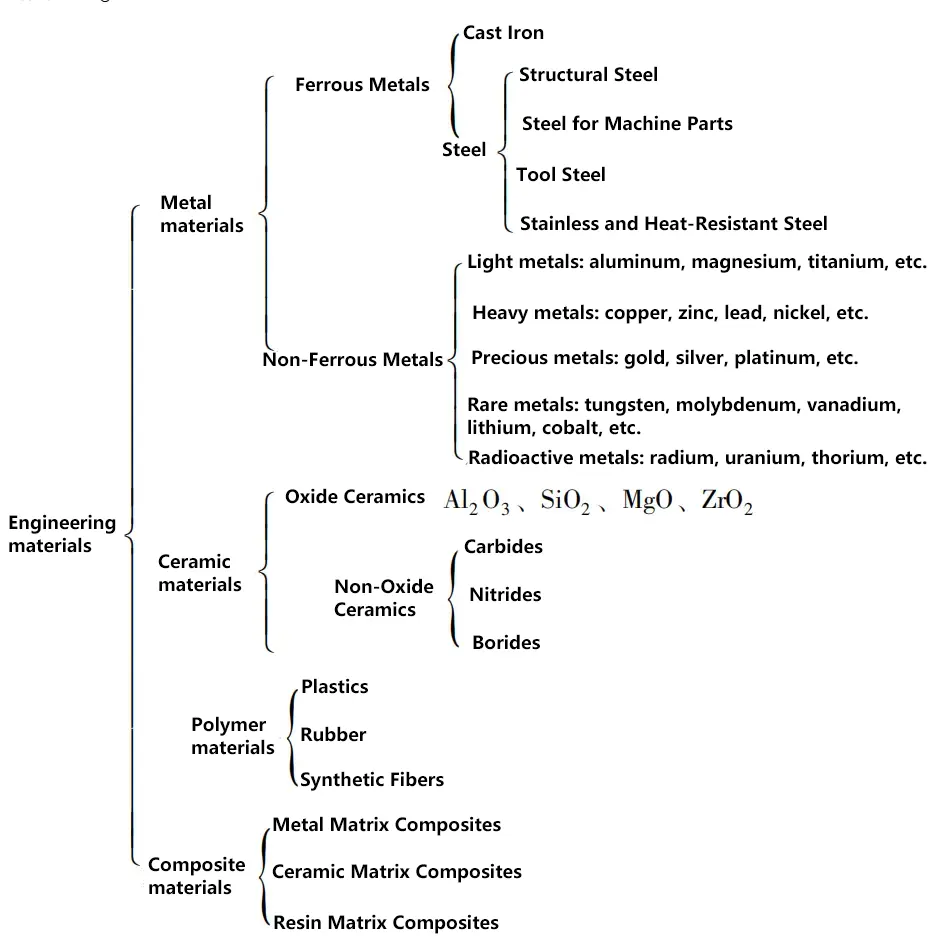

Technische Werkstoffe sind vielfältig und weit verbreitet. In der Technik werden Werkstoffe in der Regel nach der chemischen Klassifizierungsmethode eingeteilt, die sich in metallische Werkstoffe, anorganische nichtmetallische Werkstoffe (Keramik), organische polymere Werkstoffe und Verbundwerkstoffe unterteilen lässt, wie in Abbildung 2 dargestellt.

I. Metallische Werkstoffe

Metallische Werkstoffe sind ein allgemeiner Begriff für Metalle und ihre Legierungen, darunter Eisenmetalle und Nichteisenmetalle, die 80% der gesamten Verwendung ausmachen. Die Eigenschaften von Metallen werden durch die Art der metallischen Bindungen bestimmt.

Metallische Werkstoffe haben gute mechanische Eigenschaften (hohe Festigkeit, Steifigkeit, Plastizität, Zähigkeit) und bestimmte physikalische und chemische Eigenschaften (gute elektrische und thermische Leitfähigkeit usw.) sowie eine gute Verarbeitbarkeit. Sie sind preisgünstig oder mäßig teuer, werden häufig als Konstruktionswerkstoffe und teilweise auch als Funktionswerkstoffe verwendet, aber die Ressourcen sind begrenzt. Metallische Werkstoffe können bei extrem hohen Temperaturen und speziellen Medien nicht eingesetzt werden.

Metallische Werkstoffe können nach ihren Bestandteilen in Eisenmetalle und Nichteisenmetalle unterteilt werden. Zu den Eisenmetallen gehören Eisen und Eisenlegierungen, wie z. B. reines Eisen, Kohlenstoffstahl, legierter Stahl, Gusseisen und Ferrolegierungen, die zusammen als Stahlwerkstoffe bezeichnet werden. Zu den Nichteisenmetallen zählen andere Metalle als Eisen und deren Legierungen, wie Gold, Silber, Aluminium und Aluminiumlegierungen, Kupfer und Kupferlegierungen, Titan und Titanlegierungen usw.

Je nach den wichtigsten Eigenschaften und Verwendungszwecken können metallische Werkstoffe in metallische Konstruktionswerkstoffe und metallische Funktionswerkstoffe unterteilt werden. Nach der Verarbeitungstechnologie lassen sich metallische Werkstoffe in gegossene Metallwerkstoffe, verformte Metallwerkstoffe und pulvermetallurgische Werkstoffe unterteilen. Nach der Dichte werden Metallwerkstoffe in Leichtmetalle (Dichte 4,5g/cm³) unterteilt.

1. Stahlwerkstoffe

Stahlwerkstoffe lassen sich in industrielles Reineisen, Stahl und Gusseisen unterteilen. Industrielles Reineisen ist eine Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgehalt von höchstens 0,02%. Industrielles Reineisen hat zwar eine gute Plastizität, aber nur eine geringe Festigkeit und wird nur selten als Konstruktions- und Erscheinungsmaterial verwendet.

Stahl ist eine Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgehalt von 0,02% bis 2,11% und enthält außerdem geringe Mengen an Verunreinigungen wie Phosphor und Schwefel. Es gibt viele Arten von Stahl, die je nach chemischer Zusammensetzung in Kohlenstoffstahl und legierten Stahl unterteilt werden können und in verschiedenen Bereichen eingesetzt werden. Gusseisen ist eine Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgehalt von 2,11% bis 4,0%.

Gusseisen ist ein wichtiges technisches Material mit einer langen Geschichte der Verwendung. Es hat einen niedrigen Schmelzpunkt, eine gute Gießleistung, Bearbeitbarkeit, Verschleißfestigkeit und Schwingungsdämpfung, einen einfachen Produktionsprozess und niedrige Kosten. Es kann für die Herstellung verschiedener Teile mit komplexen Strukturen und Formen verwendet werden. Zu den gängigen Gusseisenwerkstoffen gehören Grauguss, Temperguss und duktiles Gusseisen.

Kohlenstoffstahl kann je nach Qualität in gewöhnlichen Stahl, Qualitätsstahl und hochwertigen Stahl unterteilt werden; je nach Verwendung kann er in Baustahl, Werkzeugstahl und Spezialleistungsstahl unterteilt werden; je nach Kohlenstoffgehalt kann er in Stahl mit niedrigem Kohlenstoffgehalt (Kohlenstoffgehalt unter 0,25%), Stahl mit mittlerem Kohlenstoffgehalt (Kohlenstoffgehalt 0,25% bis 0,6%) und Stahl mit hohem Kohlenstoffgehalt (Kohlenstoffgehalt über 0,6%) unterteilt werden.

Stahl mit niedrigem Kohlenstoffgehalt hat eine geringe Festigkeit, eine hohe Plastizität, eine hohe Zähigkeit und eine gute Verarbeitbarkeit und Schweißbarkeit und eignet sich für die Herstellung von Teilen und Komponenten mit komplexen Formen, die geschweißt werden müssen; Stahl mit mittlerem Kohlenstoffgehalt hat eine gewisse Festigkeit, Plastizität und mäßige Zähigkeit mit guten mechanischen Eigenschaften nach der Wärmebehandlung und wird hauptsächlich für die Herstellung von mechanischen Teilen verwendet, die Festigkeit und Zähigkeit erfordern, wie z. B. Zahnräder und Lager; Stahl mit hohem Kohlenstoffgehalt hat eine hohe Festigkeit und Härte, eine gute Verschleißfestigkeit, eine geringe Plastizität und Zähigkeit und wird hauptsächlich für die Herstellung von Werkzeugen, Schneidwerkzeugen, Federn und verschleißfesten Teilen verwendet.

Legierter Stahl ist ein Stahl, der auf Kohlenstoffstahl basiert und dem ein oder mehrere Legierungselemente zugesetzt werden. Er hat bessere mechanische Eigenschaften und bestimmte besondere physikalische und chemische Eigenschaften. Legierungselemente können die Leistung und die Verarbeitbarkeit von Stahl verbessern. Häufig verwendete Elemente sind Silizium, Mangan, Chrom, Nickel, Aluminium, Wolfram, Titan, Bor usw. Chrom kann zum Beispiel die Verschleißfestigkeit, Härte und Hochtemperaturfestigkeit von Stahl erhöhen.

Legierter Stahl kann nach dem Gesamtgehalt an Legierungselementen in niedrig legierten Stahl (Gesamtgehalt unter 5%), mittellegierten Stahl (Gesamtgehalt 5% bis 10%) und hochlegierten Stahl (Gesamtgehalt über 10%) unterteilt werden; nach den Arten der Legierungselemente kann er in Chromstahl, Nickelstahl, Manganstahl, Siliziumstahl, Chrom-Nickel-Stahl, Mangan-Silizium-Stahl usw. unterteilt werden.Je nach Verwendungszweck kann er in legierten Baustahl, legierten Werkzeugstahl und speziellen legierten Stahl (wie rostfreien Stahl, hitzebeständigen Stahl, verschleißfesten Stahl usw.) unterteilt werden.

2. Nichteisen-Metallwerkstoffe

(1) Aluminium und Aluminiumlegierungen sind die in der Industrie am weitesten verbreiteten Nichteisenmetalle und werden häufig als moderne Werkstoffe mit den folgenden Eigenschaften verwendet.

- Reines Aluminium hat eine geringe Dichte, etwa 2,7 g/cm³, was etwa 1/3 von Kupfer entspricht, und gehört zu den Leichtmetallen.

- Der Schmelzpunkt liegt bei 660°C.

- Aluminium hat eine ausgezeichnete elektrische und thermische Leitfähigkeit, die nur von Kupfer übertroffen wird, mit einer elektrischen Leitfähigkeit von etwa 64% von Kupfer.

- Aluminium hat eine hohe Plastizität und kann in verschiedenen Formen verarbeitet werden.

- Reines Aluminium ist silberweiß und hat eine gute Oxidationsbeständigkeit in der Atmosphäre, aber Chlorid- und Alkali-Ionen können die Oxidschicht des Aluminiums zerstören, so dass es nicht gegen Säure-, Alkali- und Salzkorrosion beständig ist.

Aluminiumlegierung ist eine Legierung, die aus Aluminium als Basis und anderen Legierungselementen (Kupfer, Silizium, Magnesium, Zink, Mangan, Nickel usw.) besteht. Aluminiumlegierungen sind leicht, fest und haben eine spezifische Festigkeit, die der von Stahl nahe kommt oder sie sogar übertrifft. Sie haben eine ausgezeichnete elektrische Leitfähigkeit, Wärmeleitfähigkeit und Korrosionsbeständigkeit, sind leicht zu verarbeiten, stoßfest und können in verschiedenen Farben eloxiert werden.

Aluminiumlegierungen werden in der Regel in Aluminium-Knetlegierungen und Aluminium-Gusslegierungen unterteilt. Aluminiumknetlegierungen, auch bekannt als druckverarbeitete Aluminiumlegierungen, haben eine gute Plastizität und können durch Walzen, Strangpressen, Ziehen, Schmieden und andere Kalt- und Warmverarbeitungsmethoden zu Produkten wie Platten, Stangen, Rohren und Profilen verarbeitet werden. Sie sind ausgezeichnete Leichtbauwerkstoffe. Sie werden weiter unterteilt in rostfreie Aluminiumlegierungen, harte Aluminiumlegierungen und superharte Aluminiumlegierungen.

Aluminiumgusslegierungen haben eine gute Gießleistung und bestimmte mechanische Eigenschaften, aber eine geringe Plastizität und können nicht plastisch verarbeitet werden. Sie werden meist im Sandguss-, Metallguss- und Feingussverfahren hergestellt, um Gussteile mit komplexen Formen, geringem Gewicht und bestimmten Anforderungen an Korrosions- und Hitzebeständigkeit zu produzieren. Je nach den Hauptlegierungselementen werden sie weiter in Aluminium-Silizium-, Aluminium-Kupfer-, Aluminium-Magnesium- und Aluminium-Zink-Legierungen unterteilt.

Zu den gängigen Produkten aus Aluminiumlegierungen gehören Profile aus Aluminiumlegierungen, Dekorplatten aus Aluminiumlegierungen, Aluminiumfolien, Aluminium-Kunststoff-Verbundfolien und vakuumaluminierte Folien.

(2) Kupfer und Kupferlegierungen sind die ältesten Nichteisenmetalle, die in der Geschichte verwendet wurden. In der Industrie werden üblicherweise Rotkupfer, Messing, Bronze, Weißkupfer usw. verwendet, die die folgenden Eigenschaften aufweisen.

- Reines Kupfer hat eine rosafarbene Farbe, und nach der Oberflächenoxidation erscheint es violett, weshalb es auch als Rotkupfer bezeichnet wird.

- Der Schmelzpunkt von reinem Kupfer liegt bei 1083℃, und seine Dichte beträgt 8,96 g/cm³.

- Reines Kupfer ist weich, hat eine ausgezeichnete Duktilität, gute Verarbeitbarkeit und Schweißbarkeit und lässt sich durch Kalt- und Warmverarbeitung leicht umformen. Es kann zu extrem dünner Kupferfolie gewalzt und zu extrem feinem Kupferdraht gezogen werden.

- Reines Kupfer hat eine hervorragende elektrische und thermische Leitfähigkeit, die nur von Silber übertroffen wird.

- Reines Kupfer hat starke antimagnetische Eigenschaften und wird häufig als elektrischer Leiter und in verschiedenen antimagnetischen Geräten verwendet.

Kupferlegierungen sind Legierungen, die aus Kupfer als Grundstoff und einer bestimmten Menge anderer Legierungselemente (Zink, Zinn, Aluminium, Silizium, Nickel usw.) bestehen. Sie werden nach ihrer chemischen Zusammensetzung in Messing, Bronze und Weißkupfer und nach ihren Verarbeitungsmethoden in Kupferknetlegierungen und Kupfergusslegierungen unterteilt.

Messing (Cu-Zn-Legierung) ist eine Kupferlegierung mit Zink als Hauptlegierungselement. Messing hat ein schönes Aussehen mit einer edlen goldenen Farbe, eine starke elektrische und thermische Leitfähigkeit, gute Korrosionsbeständigkeit, mechanische Eigenschaften und Verarbeitbarkeit. Es lässt sich leicht schneiden, polieren und schweißen und kann zu Blechen, Streifen, Rohren, Stangen und Profilen verarbeitet werden. Es wird als wärme- und elektrisch leitende Komponenten, korrosionsbeständige Strukturteile, elastische Komponenten, kalte und hitzebeständige Bauteile verwendet. StanzteileTiefziehteile, alltägliche Beschläge und dekorative Materialien.

Bronze ist ein allgemeiner Begriff für andere Legierungen auf Kupferbasis mit Ausnahme von Messing und Weißkupfer. Zu den üblichen Legierungselementen gehören Zinn, Aluminium, Silizium, Mangan, Chrom usw. Bronze wird in normale Bronze und Spezialbronze unterteilt.

Gewöhnliche Bronze verwendet Zinn als Hauptlegierungselement, mit einem Zinngehalt von 5% bis 20%, auch bekannt als Zinnbronze (Cu-Sn-Legierung). Sie hat eine blau-graue Farbe und eine hohe Korrosionsbeständigkeit. Sie wird weiter unterteilt in geschmiedete Zinnbronze und gegossene Zinnbronze.

Zinn-Knetbronze hat einen Zinngehalt von weniger als 6% bis 7%, mit guten mechanischen Eigenschaften und Verarbeitbarkeit, Verschleißfestigkeit, und kann in verschiedenen Spezifikationen von Blechen, Bändern, Rohren und Stangen verarbeitet werden.

Gegossene Zinnbronze hat einen Zinngehalt von 10% bis 14%, ist relativ hart, hat eine gute Gießbarkeit und kann zur Herstellung von Gussstücken mit komplexen Formen und klaren Konturen verwendet werden. Unter Spezialbronze versteht man im Allgemeinen Bronzen, die kein Zinn enthalten, wie Aluminiumbronze, Berylliumbronze, Manganbronze usw. Die meisten Spezialbronzen haben höhere mechanische Eigenschaften, Verschleißfestigkeit und Korrosionsbeständigkeit als gewöhnliche Bronzen.

Weißes Kupfer (Cu-Ni-Legierung) ist eine Kupferlegierung mit Nickel als Hauptlegierungselement. Es hat eine weiße Farbe, ist relativ weich und hat eine gute Korrosionsbeständigkeit. Je höher der Nickelgehalt in Kupferlegierungen ist, desto höher sind auch die Festigkeit, Härte, Elastizität und Korrosionsbeständigkeit von Weißkupfer. Zu Weißkupfer gehören gewöhnliches Weißkupfer und spezielles Weißkupfer.

Gewöhnliches Weißkupfer ist eine Legierung, die nur aus Kupfer und Nickel besteht. Spezielles Weißkupfer ist eine Legierung aus Kupfer und Nickel mit dem Zusatz anderer Legierungselemente wie Zink, Aluminium, Mangan usw., z. B. Zinkweißkupfer, Aluminiumweißkupfer, Manganweißkupfer usw. In der Industrie wird Weißkupfer in strukturelles Weißkupfer und elektrisches Weißkupfer unterteilt.

II. Keramische Werkstoffe

Keramiken sind anorganische polymere Werkstoffe, die aus natürlichen oder synthetischen pulverförmigen Verbindungen durch Verformung und Hochtemperatursinterung zu polykristallinen Feststoffen hergestellt werden. Sie haben hervorragende physikalische und chemische Eigenschaften (Korrosionsbeständigkeit, optische, elektrische, thermische Eigenschaften, Isolationseigenschaften usw.) und eine ausgezeichnete Hochtemperaturbeständigkeit, wobei es eine breite Palette von Rohstoffquellen gibt. Sie werden hauptsächlich für Spezialanwendungen (Spezialkeramik) und für den täglichen Gebrauch (traditionelle Keramik) verwendet. Sie sind jedoch spröde, schwer zu verarbeiten und haben eine geringe Zuverlässigkeit.

Keramik kann je nach Verwendungszweck in gewöhnliche Keramik, Spezialkeramik und Metallkeramik unterteilt werden.

1. Gewöhnliche Keramiken

Gewöhnliche Keramik wird aus Ton, Feldspat und Quarz als Rohmaterial hergestellt und gesintert. Die Vorteile sind Härte, Oxidationsbeständigkeit, Rostfreiheit, Hochtemperaturbeständigkeit, gute Formbarkeit und niedrige Kosten.

Der Nachteil ist die geringe Festigkeit, und die Isolierung und Hochtemperaturbeständigkeit sind nicht so gut wie bei anderen Keramiken. Sie finden breite Verwendung in verschiedenen keramischen Produkten des täglichen Lebens, elektrischen Porzellanisolatoren, säure- und laugenbeständigen Behältern, Rohrleitungen für Reaktionstürme und Führungsteilen für Textilmaschinen.

2. Spezial-Keramik

Zu den Spezialkeramiken gehören Aluminiumoxidkeramik, Siliziumkarbidkeramik, Siliziumkarbidkeramik und Bornitridkeramik.

(1) Tonerde-Keramik

Aluminiumoxidkeramik (Zusammensetzung: Al₂O₃ als Hauptkristallphase mit einem geringen Anteil an SiO₂) hat die Vorteile einer hohen Härte, Hochtemperaturbeständigkeit (Oxidationsbeständigkeit, hohe Kriechbeständigkeit), Korrosionsbeständigkeit und guter Isolationseigenschaften; die Nachteile sind hohe Sprödigkeit und schlechte Temperaturwechselbeständigkeit. Sie werden zur Herstellung von verschleißfesten Teilen wie Lagern, Zündkerzen für Verbrennungsmotoren, Raketen- und Flugkörperspitzen, Kunstfaserdüsen und verschiedenen Schneidwerkzeugen verwendet.

(2) Siliziumnitrid-Keramik

Siliziumnitridkeramik (Hauptbestandteil: Si₃N₄) wird durch zwei Verfahren hergestellt: Heißpresssintern und Reaktionssintern. Die Leistungsmerkmale sind hohe Härte, niedriger Reibungskoeffizient, ausgezeichnete Verschleißfestigkeit, hohe Kriechfestigkeit, niedriger Wärmeausdehnungskoeffizient und beste thermische Leistung. Sie haben eine gute chemische Beständigkeit (außer gegenüber Flusssäure) und hervorragende Isolationseigenschaften.

Sie können für verschleißfeste, hochtemperaturbeständige, korrosionsbeständige und komplex geformte, hochpräzise keramische Produkte wie Tiegel, Isolierteile, Hochtemperaturlager, Gasturbinenrotorschaufeln verwendet werden, aber auch für die Herstellung von Thermoelementschutzrohren, Dichtungsringen für petrochemische Pumpen (dynamische Dichtungen) und Schneidwerkzeugen.

(3) Siliziumkarbid-Keramik

Siliziumkarbidkeramik (Hauptbestandteil: SiC) wird durch Reaktionssintern und Heißpresssintern hergestellt. Sie haben eine hohe Temperaturbeständigkeit, gute Wärmeleitfähigkeit, Beständigkeit gegen radioaktive Strahlung, gute thermische Stabilität, Kriechfestigkeit und Korrosionsbeständigkeit. Sie werden in Hochtemperatur-Strukturwerkstoffen wie Raketendüsen, Hochtemperaturlagern, Wärmetauschern und Kernbrennstoff-Hüllmaterialien verwendet.

(4) Bornitrid-Keramik

Die Kristallstruktur von Bornitrid-Keramik (Hauptbestandteil: BN) ist hexagonal und ähnelt der von Graphit und wird "weißer Graphit" genannt. Es hat Eigenschaften wie Hitzebeständigkeit, Wärmeleitfähigkeit, thermische Stabilität und gute Temperaturwechselbeständigkeit und kann in Steuerstäben verwendet werden, die thermische Neutronen in Kernreaktoren absorbieren.

3. Cermet

Die Zusammensetzung von Cermets besteht aus Metalloxiden oder Karbiden mit einer angemessenen Menge an Metallpulver (Al2O3, ZnO, TiC, WC usw. + Co, Ni, Cr, Fe, Mo, usw.). Das Herstellungsverfahren ist die Pulvermetallurgie (Verfahren: Pulverherstellung → Pressen und Formen → Sintern → Nachbearbeitung usw.).

Es hat Eigenschaften wie hohe Härte, hohe thermische Härte, hohe Verschleißfestigkeit, hohe Druckfestigkeit, geringe Biegefestigkeit, hoher Elastizitätsmodul, gute Korrosionsbeständigkeit, niedrigerer Wärmeausdehnungskoeffizient als Stahl, hohe Sprödigkeit und gute Wärmeleitfähigkeit. Cermet kann in drei Kategorien unterteilt werden: Wolfram-Kobalt, Wolfram-Kobalt-Titan und Universal-Hartlegierung.

- Die Zusammensetzung des Wolfram-Kobalt-Typs ist WC+Co, mit den typischen Sorten YG3, YG6, YG8. Es kann für die Herstellung von Werkzeugen zum Schneiden von spröden Materialien, wie Gusseisen, einige Nichteisenmetalle und Bakelit verwendet werden.

- Die Zusammensetzung des Wolfram-Kobalt-Titan-Typs ist WC+Ti+Co, mit den typischen Sorten YT5, YT15, YT30. Es kann für die Herstellung von Werkzeugen zum Schneiden von zähen Materialien, wie z.B. Stahl, verwendet werden.

- Die Zusammensetzung der Universal-Hartlegierung ist WC+TiC+TaC+Co, mit den typischen Sorten YW1, YW2. Sie kann zur Herstellung von Werkzeugen verwendet werden, die sowohl spröde als auch zähe Materialien mit guten Bearbeitungsergebnissen schneiden können.

III. Polymere Werkstoffe

Polymere, auch als Makromoleküle bezeichnet, sind große Moleküle, die aus Tausenden bis Millionen von Atomen bestehen, die durch kovalente Bindungen miteinander verbunden sind. Daher werden sie auch als Makromoleküle oder Polymere bezeichnet. Polymere zeichnen sich durch ein großes Molekulargewicht (bis zu 10^4 bis 10^6) und eine Polydispersität des Molekulargewichts aus. Ihre relative Molekülmasse liegt im Allgemeinen im Bereich von Zehntausenden bis Millionen.

Polymere Werkstoffe lassen sich nach ihrer Herkunft in natürliche organische Polymere (Holz, Naturkautschuk, Asphalt usw.) und synthetische organische Polymere (Kunststoffe, Gummi, Chemiefasern) unterteilen. Je nach ihren Eigenschaften beim Erhitzen können sie auch in thermoplastische und duroplastische Polymere unterteilt werden.

Die Vorteile von Polymerwerkstoffen sind geringe Dichte, hohe Elastizität, Verschleißfestigkeit, Isolierung, Korrosionsbeständigkeit, geringes Gewicht, hohe spezifische Festigkeit (leichte und hochfeste Werkstoffe), geringe Wärmeleitfähigkeit (gute Wärmedämmung), gute Verarbeitbarkeit und reichlich vorhandene Rohstoffe. Nachteilig sind die schlechten mechanischen Eigenschaften, insbesondere die geringe Festigkeit, die mangelnde Beständigkeit gegen hohe Temperaturen (≤300°C), die Entflammbarkeit und die Freisetzung giftiger Gase bei der Verbrennung sowie die Alterung mit der Zeit.

Polymere Werkstoffe lassen sich in drei Kategorien einteilen: Kunststoffe, Gummi und Fasern.

1. Kunststoffe

Kunststoffe sind polymere Werkstoffe mit Plastizität, die im glasartigen Zustand verwendet werden. Sie bestehen hauptsächlich aus Harzen, denen verschiedene Additive zugesetzt sind, und können unter bestimmten Temperaturen und Drücken verarbeitet und geformt werden. Kunststoffe können in Thermoplaste und Duroplaste unterteilt werden.

(1) Thermoplastische Kunststoffe

Thermoplaste sind Kunststoffe, die innerhalb eines bestimmten Temperaturbereichs wiederholt durch Erhitzen erweicht und durch Abkühlen gehärtet werden können.

Zu den gängigen Thermoplasten gehören Polyethylen (PE), Polypropylen (PP), Polystyrol, Polymethylmethacrylat (PMMA) und Polyvinylchlorid (PVC). Unter ihnen hat Polyethylen das größte Produktionsvolumen und die einfachste Struktur; Polypropylen ist der leichteste Kunststoff; Polyvinylchlorid ist der vielseitigste Kunststoff und preiswert; Polymethylmethacrylat ist der transparenteste Kunststoff und als unzerbrechliches Glas bekannt.

(2) Duroplastische Kunststoffe

Duroplastische Kunststoffe sind Kunststoffe, die nach dem Erhitzen (oder ohne Erhitzen) dauerhaft in ihrer Form fixiert werden und nicht mehr umgeschmolzen und umgeformt werden können. Sie haben eine gute Wärme- und Kriechbeständigkeit.

Zu den gängigen duroplastischen Kunststoffen gehören Phenolharz, Epoxidharz und Polyesterharz. Phenolharz kann als elektrisches Isoliermaterial verwendet werden; Epoxidharz kann als Verbundmaterial und Klebstoff verwendet werden; Polyesterharz kann zur Herstellung von Glasfasern verwendet werden.

Kunststoffe können je nach Verwendungszweck auch in Allzweckkunststoffe, technische Kunststoffe und Spezialkunststoffe unterteilt werden.

(1) Allzweck-Kunststoffe

Allzweckkunststoffe sind Kunststoffe mit großen Produktionsmengen, breiten Anwendungsmöglichkeiten und niedrigen Preisen. Dazu gehören vor allem Polyethylen, Polyvinylchlorid, Polystyrol, Polypropylen, Phenolkunststoffe, Phenol- und Harnstoff-Formaldehyd-Kunststoffe usw. Sie machen mehr als 75% der gesamten Kunststoffproduktion aus und finden breite Anwendung in den Bereichen des täglichen Bedarfs, Verpackung, Landwirtschaft und anderen Bereichen.

(2) Technische Kunststoffe

Technische Kunststoffe sind Kunststoffe, die bestimmten äußeren Kräften standhalten können, eine hohe Festigkeit und Steifigkeit aufweisen und eine gute Dimensionsstabilität besitzen. Sie können Metalle bei der Herstellung von mechanischen Teilen und technischen Komponenten ersetzen. Zu den gängigen technischen Kunststoffen gehören Polyamid (PA), Polycarbonat (PC), Polyoxymethylen (POM), Polytetrafluorethylen (PTFE), ABS, Polymethylmethacrylat und Epoxidharz.

Unter ihnen ist Polyamid der am meisten produzierte und am frühesten entwickelte technische Kunststoff; Polycarbonat ist ungiftig, geschmacksneutral, transparent und hat die beste Schlagfestigkeit; Polyoxymethylen hat selbstschmierende Eigenschaften und eine hohe Dimensionsstabilität; Polytetrafluorethylen hat den niedrigsten Reibungskoeffizienten und ist als der König der Kunststoffe bekannt.

(3) Spezielle Kunststoffe

Spezialkunststoffe haben besondere Eigenschaften wie Wärmebeständigkeit und Selbstschmierung und können für besondere Anforderungen verwendet werden, z. B. leitfähige Kunststoffe, magnetische Kunststoffe und lichtempfindliche Kunststoffe. Zu den gängigen Spezialkunststoffen gehören Fluorkunststoffe, Silikonkunststoffe und Polyimide.

2. Gummi

Gummi ist ein hochelastisches Polymermaterial mit reversibler Verformung. Er ist bei Raumtemperatur elastisch und kann unter sehr geringen äußeren Kräften erheblich verformt werden und kehrt in seinen ursprünglichen Zustand zurück, sobald die äußere Kraft entfernt wird.

Kautschuk ist ein vollständig amorphes Polymer mit einer niedrigen Glasübergangstemperatur und hat oft ein sehr hohes Molekulargewicht, das Hunderttausende übersteigt. Er wird nach Rohstoffen in Naturkautschuk und synthetischen Kautschuk und nach Form in Blockkautschuk, Latex, Flüssigkautschuk und Kautschukpulver eingeteilt.

(1) Naturkautschuk

Naturkautschuk hat eine gute Elastizität, hohe Festigkeit, gute Biegefestigkeit und gute Isolationseigenschaften. Diese Eigenschaften werden von synthetischem Kautschuk nicht übertroffen. Daher bleibt Naturkautschuk die wichtigste Kautschukart. Außerdem ist er gut verarbeitbar, klebend und mischbar.

(2) Synthetischer Kautschuk

Es gibt viele Arten von Synthesekautschuk, die aufgrund ihrer Eigenschaften und Verwendungszwecke in Allzweck-Synthesekautschuk, Spezial-Synthesekautschuk und andere Synthesekautschuke (z. B. thermoplastische Elastomere, pulverförmiger Kautschuk, Flüssigkautschuk usw.) unterteilt werden können. Allzweck-Synthesekautschuk wird in der Regel als Ersatz für Naturkautschuk bei der Herstellung von Reifen und anderen gängigen Gummiprodukten verwendet, z. B. Styrol-Butadien, Butadien, Chloropren, Butyl, Polyisopren, Ethylen-Propylen und Nitrilkautschuk.

Synthetischer Spezialkautschuk hat besondere Eigenschaften wie Kälte-, Hitze- und Ölbeständigkeit und wird zur Herstellung von Gummiprodukten für besondere Bedingungen verwendet, z. B. chlorsulfoniertes Polyethylen, chloriertes Polyethylen, Silikonkautschuk, Fluorkautschuk, Acrylat, Epichlorhydrin und Polysulfidkautschuk.

3. Fasern

Fasern sind schlanke polymere Materialien mit einem hohen Verhältnis von Länge zu Durchmesser und einer gewissen Flexibilität. Fasern werden in organische Synthesefasern, anorganische Fasern und Naturfasern unterteilt. Zu den anorganischen Fasern gehören Metallfasern, Kohlenstofffasern, Fasern auf Siliziumbasis und Mineralfasern. Zu den Naturfasern gehören Pflanzenfasern (wie Hanf und Baumwolle) und tierische Fasern (wie Wolle und Kamelhaar).

Die wichtigsten synthetischen Fasern sind Polyester, Polyamid und Polyacrylnitril. Polyamidfasern, auch bekannt als Nylon, waren ursprünglich eine Marke von DuPont. Sie zeichnen sich durch Festigkeit, hohe Elastizität und geringes Gewicht aus und werden etwa zur Hälfte für Bekleidung und zur Hälfte für die industrielle Produktion verwendet.

Polyesterfasern, auch bekannt als Dacron, sind die am meisten produzierten synthetischen Fasern, von denen etwa 90% für Bekleidung und nur etwa 6% für die industrielle Produktion verwendet werden. Zu den Polyacrylnitrilfasern gehören Homopolymere und Copolymere von Acrylnitril, von denen etwa 70% für Bekleidung und nur etwa 5% für die industrielle Produktion verwendet werden.

IV. Zusammengesetzte Materialien

Verbundwerkstoffe sind Materialien, die sich aus zwei oder mehr Feststoffkomponenten in mikroskopischer oder makroskopischer Form zusammensetzen und neue Eigenschaften besitzen, die sich von denen der sie bildenden Stoffe unterscheiden.

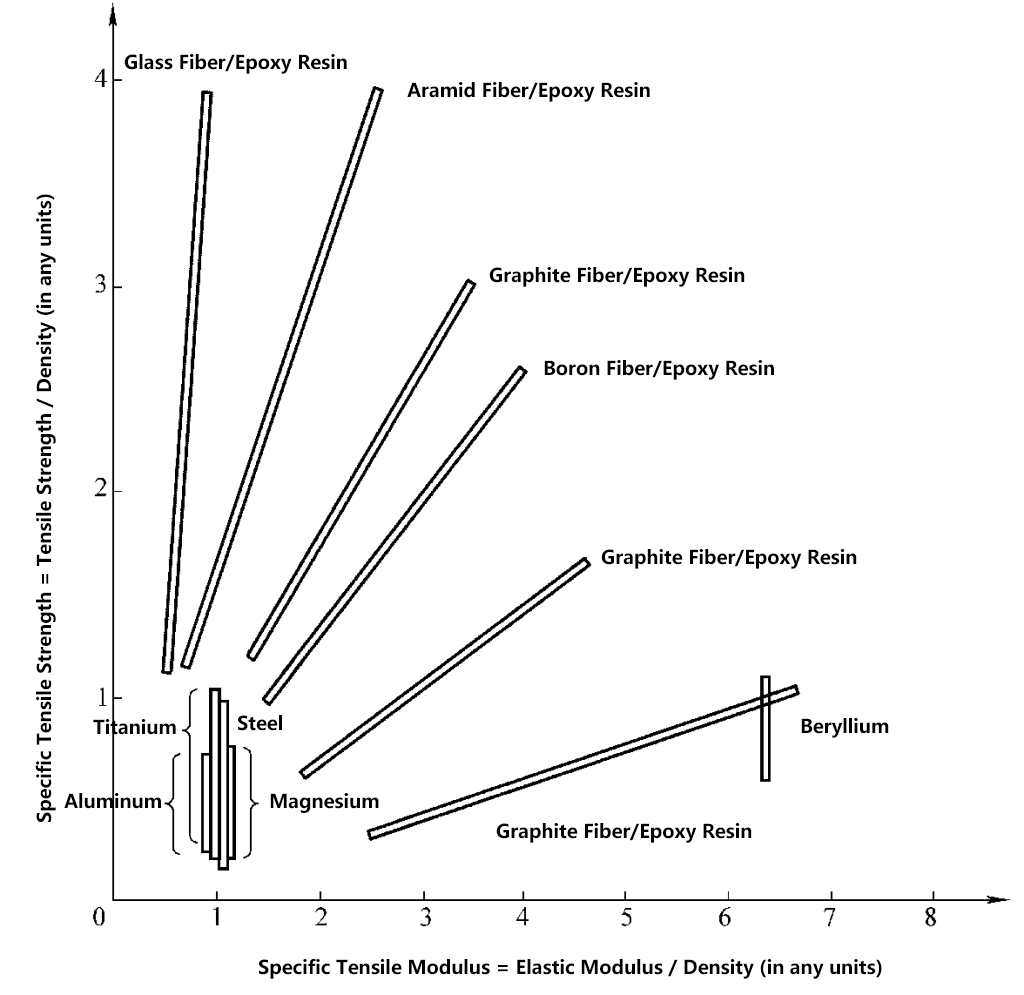

Sie weisen eine hohe spezifische Zugfestigkeit und einen hohen spezifischen Zugmodul auf (siehe Abbildung 3); ihre Eigenschaften sind gestaltbar, und sie lassen sich leicht zu strukturellen Komponenten formen; sie haben anisotrope und ungleichmäßige Eigenschaften. Verbundwerkstoffe werden je nach Verwendungszweck in strukturelle Verbundwerkstoffe und funktionelle Verbundwerkstoffe unterteilt.

1. Strukturelle Verbundwerkstoffe

Strukturelle Verbundwerkstoffe werden hauptsächlich als tragende Strukturen verwendet und bestehen aus Verstärkungskomponenten (z. B. Glas, Keramik, Kohlenstoff, Polymere, Metalle, Naturfasern, Gewebe, Whisker, Platten und Partikel), die Lasten tragen können, und Matrixkomponenten (z. B. Harze, Metalle, Keramik, Glas, Kohlenstoff und Zement), die die Verstärkungskomponenten zu einem integralen Material verbinden und auch Kräfte übertragen.

Strukturelle Verbundwerkstoffe werden in der Regel auf der Grundlage der Matrix in Polymermatrix-Verbundwerkstoffe, Metallmatrix-Verbundwerkstoffe, Keramikmatrix-Verbundwerkstoffe, Kohlenstoffmatrix-Verbundwerkstoffe und Zementmatrix-Verbundwerkstoffe unterteilt.

2. Funktionelle Verbundwerkstoffe

Funktionelle Verbundwerkstoffe beziehen sich auf Verbundwerkstoffe, die zusätzlich zu den mechanischen Eigenschaften weitere physikalische, chemische, biologische und andere Eigenschaften aufweisen, wie z. B. piezoelektrische, leitfähige, radargetarnte, permanentmagnetische, photochrome, schallabsorbierende, flammhemmende und biologisch absorbierbare Materialien, die ein breites Entwicklungsspektrum aufweisen.

In Zukunft wird der Anteil der funktionellen Verbundwerkstoffe den der strukturellen Verbundwerkstoffe übersteigen und zum Hauptstrom der Entwicklung von Verbundwerkstoffen werden. Viele funktionale Verbundwerkstoffe wurden bereits entwickelt und einige davon werden bereits eingesetzt, z. B. piezoelektrische Verbundwerkstoffe, leitfähige und supraleitende Werkstoffe, magnetische Werkstoffe, Dämpfungswerkstoffe, Reibungs- und Verschleißwerkstoffe, schallabsorbierende Werkstoffe, Tarnkappen- und wellenabsorbierende Werkstoffe sowie verschiedene empfindliche Wandlermaterialien.

Zu den Hauptanwendungsgebieten von Verbundwerkstoffen gehören die Luft- und Raumfahrt, die Energiewirtschaft, die Automobilindustrie, die chemische Industrie, die Textilindustrie und der Maschinenbau, medizinische Geräte, Sportgeräte und Baumaterialien.

In der Luft- und Raumfahrt können Verbundwerkstoffe aufgrund ihrer guten thermischen Stabilität, hohen spezifischen Festigkeit und hohen spezifischen Steifigkeit zur Herstellung von Flugzeugflügeln und -vorbauten, Satellitenantennen und deren Trägerstrukturen, Solarzellenflügeln und -gehäusen, großen Trägerraketengehäusen, Triebwerkgehäusen und Strukturkomponenten von Raumfähren verwendet werden.

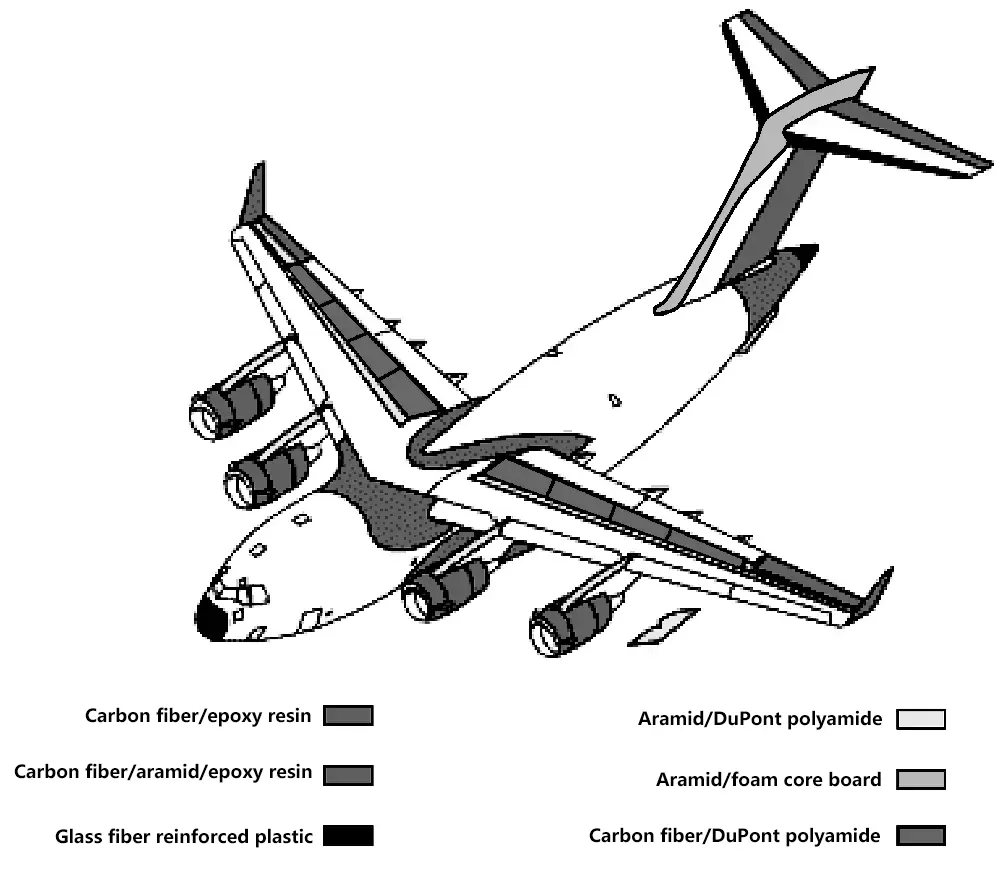

Derzeit machen Verbundwerkstoffe nur 50% des Gesamtgewichts von Verkehrsflugzeugen aus (siehe Abbildung 4), während einige Hubschrauber bereits 90% erreicht haben. Die Niederlande planen die Entwicklung eines neuen Typs grüner, umweltfreundlicher Flugzeuge, die in ihrer Form einer fliegenden Untertasse ähneln sollen. Die verwendeten Verbundwerkstoffe (z. B. faserverstärkte Kunststoffe) werden eine mit Metallen vergleichbare Festigkeit aufweisen, aber viel leichter sein und damit Treibstoff sparen (siehe Abbildung 5).

In der Automobilindustrie können Verbundwerkstoffe aufgrund ihrer besonderen schwingungsdämpfenden Eigenschaften Vibrationen und Lärm reduzieren, haben eine gute Ermüdungsfestigkeit, sind nach einer Beschädigung leicht zu reparieren und lassen sich gut in einem Stück formen. Daher können sie zur Herstellung von Karosserien, tragenden Komponenten, Antriebswellen, Motorrahmen und internen Komponenten verwendet werden.

In der chemischen Industrie, der Textilindustrie und im Maschinenbau können Materialien mit guter Korrosionsbeständigkeit, wie kohlenstofffaserverstärkte Harzmatrix-Verbundwerkstoffe, für die Herstellung von Chemieanlagen, Textilmaschinen, Papiermaschinen, Kopierern, Hochgeschwindigkeits-Werkzeugmaschinen und Präzisionsinstrumenten verwendet werden.

Im medizinischen Bereich können Kohlefaserverbundwerkstoffe aufgrund ihrer hervorragenden mechanischen Eigenschaften und ihrer Nicht-Absorption von Röntgenstrahlen zur Herstellung medizinischer Röntgengeräte und orthopädischer Zahnspangen verwendet werden. Kohlefaserverbundwerkstoffe sind außerdem biokompatibel und blutverträglich und weisen eine gute Stabilität in biologischen Umgebungen auf, so dass sie sich für den Einsatz als biomedizinische Materialien eignen.

Außerdem werden Verbundwerkstoffe zur Herstellung von Sportgeräten und als Baumaterialien verwendet. Beispiele für fortschrittliche Verbundwerkstoffe in energietechnischen Anwendungen sind in Tabelle 1 aufgeführt.

Tabelle 1 Beispiele für die Anwendung moderner Verbundwerkstoffe in der Energietechnik

| Funktion | Komponente | Fortschrittliche Verbundwerkstoffe |

| Neue Energie | ||

| Solare Stromerzeugung | Unterstützung der Solarzellenstruktur | Kohlefaser/Harz-Matrix |

| Solare Stromerzeugung | Absorptionsschicht des Wärmetauschers | Absorbierende Funktion |

| Windkraftanlage | Schaufeln und Turmgehäuse | Hybride Kohlenstofffaser/Harz-Matrix |

| Kernenergie | Rotor einer Zentrifuge zur Trennung von Nuklearisotopen | Kohlefaser/Harz-Matrix |

| Kernenergie | Hüllrohr für Kernbrennstoff | Kohlefaser/Kohlenstoff |

| Energieeinsparung | ||

| Auto | Rotierende Welle, Felgenkolben | Kohlefaser/Harz-Matrix |

| Auto | Kolbenstangen und Bolzen | Tonerdefaser/Aluminium |

| Gasturbinenmotor | Turbinenschaufel | Keramische Matrix und hochtemperaturbeständige Metallmatrix |

| Energiespeicherung | ||

| Hocheffiziente Blei-Säure-Batterie | Elektrode | Kohlefaser/Blei |

| Hochenergetische Lithium-Batterie | Fester Elektrolyt | Ionenleitende Funktion |