I. Arbeitsumfang für Installateure

Ein Monteur ist ein Arbeiter, der Werkzeuge, Instrumente oder Geräte manuell bedient, um Teile herzustellen, Geräte zu installieren, zu debuggen und zu reparieren. Je nach den unterschiedlichen Arbeitsmerkmalen und -inhalten von Monteuren werden sie in der Regel in Formenbauer, Wartungsmonteure und Montagemonteure unterteilt.

II. Organisation und Bedingungen der Arbeit des Installateurs

1. Organisation der Arbeit des Installateurs

(1) Vorbereitung vor der Verarbeitung

- Ordnen Sie die Rohlinge, Werkzeuge und Messgeräte ordentlich an.

- Bereiten Sie ein Trittbrett je nach Höhe und Höhe des Schraubstocks vor.

- Klemmen Sie die Zeichnung ab und hängen Sie sie an der vorgesehenen Stelle auf.

(2) Vorsichtsmaßnahmen bei der Verarbeitung

- Messgeräte sollten nicht mit Werkzeugen vermischt werden, und Präzisionsmessgeräte sollten vorsichtig gehandhabt und nach Gebrauch in eine Schachtel gelegt werden.

- Reinigen Sie die Arbeitsfläche regelmäßig von Eisenspänen, um sie sauber zu halten.

- Die verarbeiteten Teile sollten ordentlich an einem festen Ort gestapelt werden.

(3) Aufräumarbeiten nach der Verarbeitung

- Wischen Sie die Messgeräte mit einem Reinigungstuch sauber.

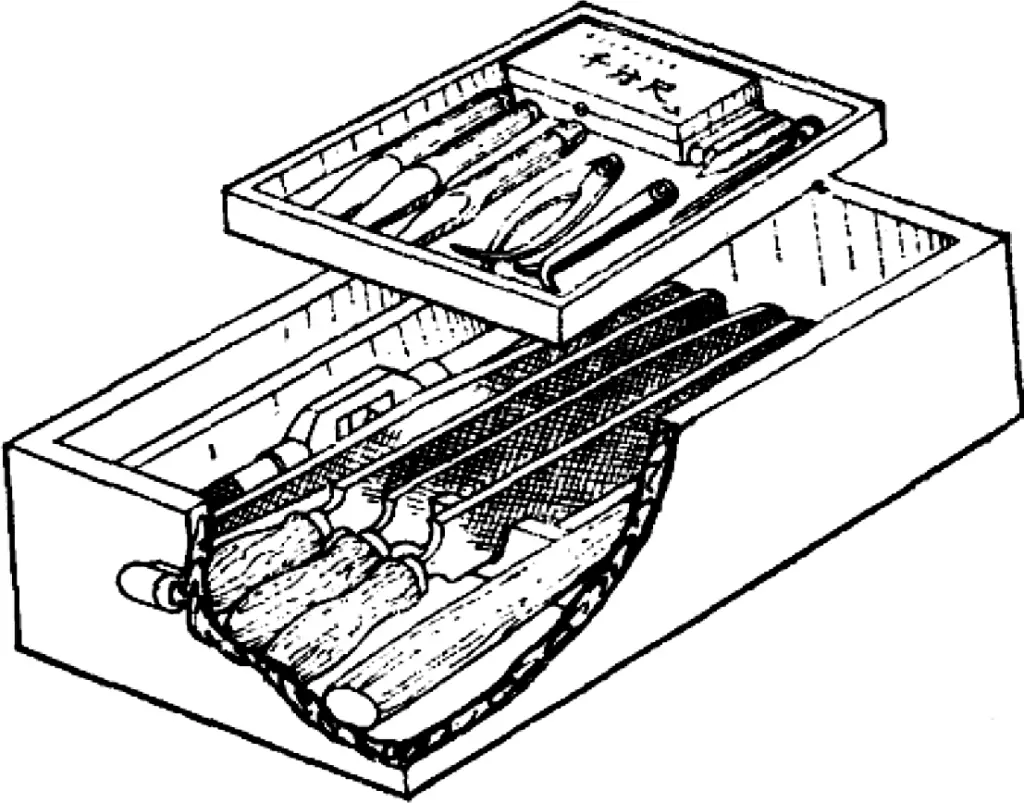

- Ordnen Sie die Werkstücke und Werkzeuge ordentlich im Werkzeugschrank an, wie in Abbildung 1 dargestellt.

- Reinigen und säubern Sie den Schraubstock, indem Sie einen gewissen Abstand (5-10 mm) zwischen den beiden Backen einhalten, wobei der Griff senkrecht nach unten zeigt.

- Der Arbeitsbereich sollte sauber gefegt werden, und Eisenspäne und Abfälle sollten an den dafür vorgesehenen Stellen entsorgt werden.

2. Arbeitsbedingungen für Installateure

- Der Arbeitsbereich sollte geräumig sein, und bei der Platzierung der Werkbänke sollte die Beleuchtung und die Anordnung der Lichtquellen berücksichtigt werden.

- Schleif- und Bohrmaschinen sollten in speziellen Räumen oder am Rande des Arbeitsbereichs aufgestellt werden.

- Die Form der Griffe von Schlosserwerkzeugen sollte angemessen sein, z. B. Feilengriffe, Hammergriffe usw.

III. Gemeinsame Ausrüstung für Installateure

1. Werkbank (Schraubstockbank)

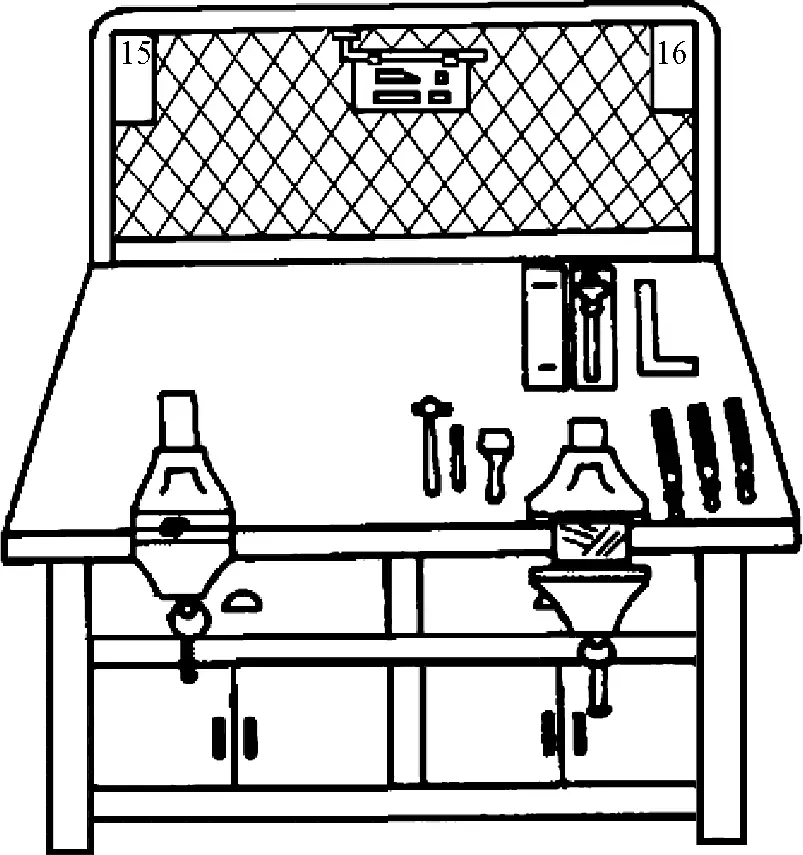

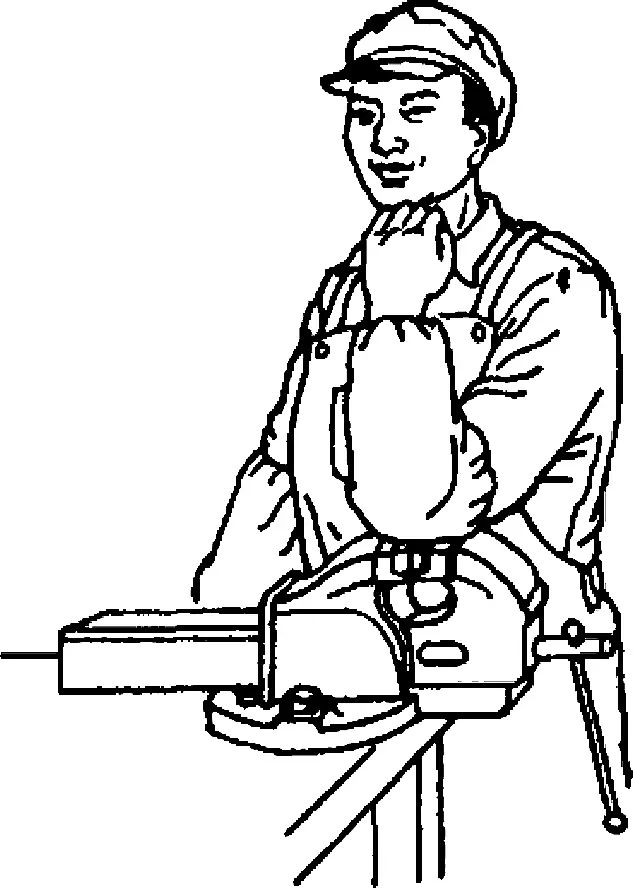

Abbildung 2 zeigt eine gewöhnliche Werkbank für Monteure. Es handelt sich um eine spezielle Werkbank für Schlosserarbeiten, die in der Regel aus Hartholz oder einer Stahl-Holz-Konstruktion besteht und als Ein-Personen- oder Mehr-Personen-Version erhältlich ist. Die Tischplatte ist 700-900 mm hoch und hat eine Stärke von 60-80 mm. Der Schraubstock wird auf der Tischplatte installiert, wobei sich die Backen in Höhe des Ellenbogens befinden, wie in Abbildung 3 dargestellt.

2. Schraubstock

(1) Spezifikationen des Schraubstocks

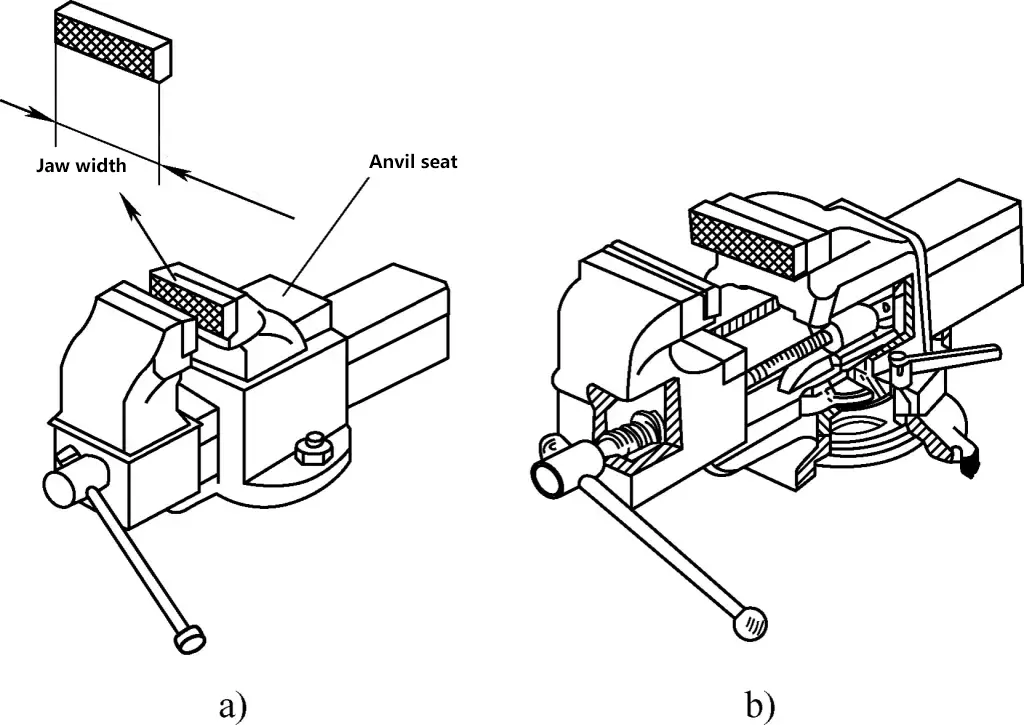

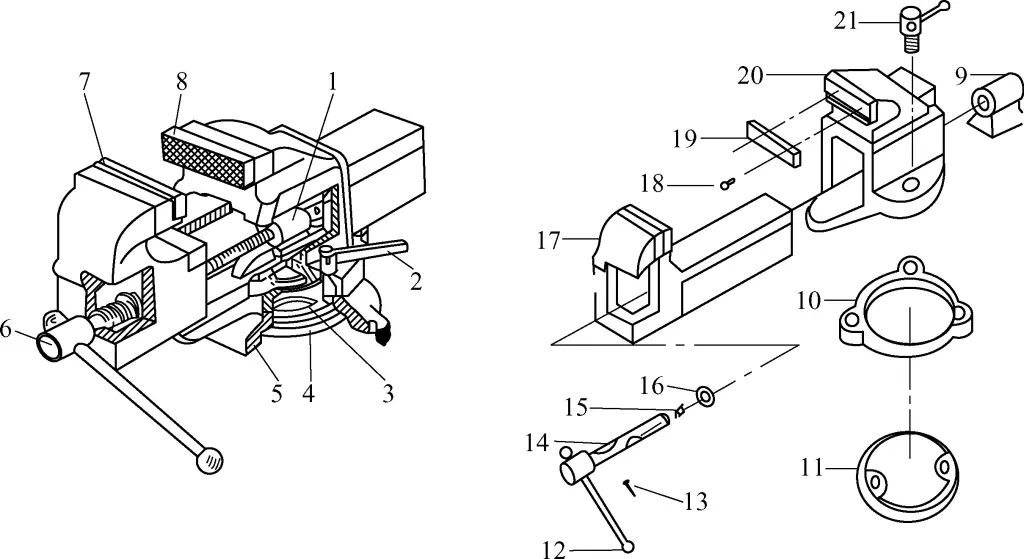

Ein Schraubstock ist eine auf der Werkbank installierte Vorrichtung zum Festhalten von Werkstücken, die es in fester und schwenkbarer Ausführung gibt, wie in Abbildung 4 dargestellt. Die Spezifikation eines Schraubstocks wird durch seine Backenbreite ausgedrückt, wobei die üblichen Größen 100 mm, 125 mm, 150 mm usw. betragen.

a) Fester Schraubstock

b) Drehbarer Schraubstock

(2) Aufbau des Schraubstocks

Der Hauptkörper des Schraubstocks besteht aus Gusseisen und ist mit der Werkbank verschraubt; sein Aufbau ist in Abbildung 5 dargestellt. Das Öffnen und Schließen des Schraubstocks erfolgt durch die Spindelübersetzung zwischen Leitspindel und Mutter. Der drehbare Schraubstock verfügt über einen Feststellgriff an der Basis des Drehtellers mit Außengewinde am vorderen Ende, das mit dem Drehteller an der Unterseite des Schraubstocks zusammenpasst. Lösen Sie bei Bedarf den Feststellgriff, und der Schraubstockkörper kann sich drehen. Nach dem Drehen in die gewünschte Position kann der Feststellgriff wieder angezogen werden.

1, 9-Nuss

2, 21-Drehteller-Verriegelungsgriff

3, 10-Drehteller

4, 11-Basis

5-Drehteller-Basis

6, 14-polige Schraube

7-Bewegliche Backe

8-Feste Backe

12-Griff

13-polig

15-Puffer-Feder

16-Waschmaschine

17-Beweglicher Backenkörper

18-Backen-Befestigungsschraube

19-Backe (gehärtet)

20-Festes Backengehäuse

(3) Vorsichtsmaßnahmen bei der Verwendung von Schraubstöcken

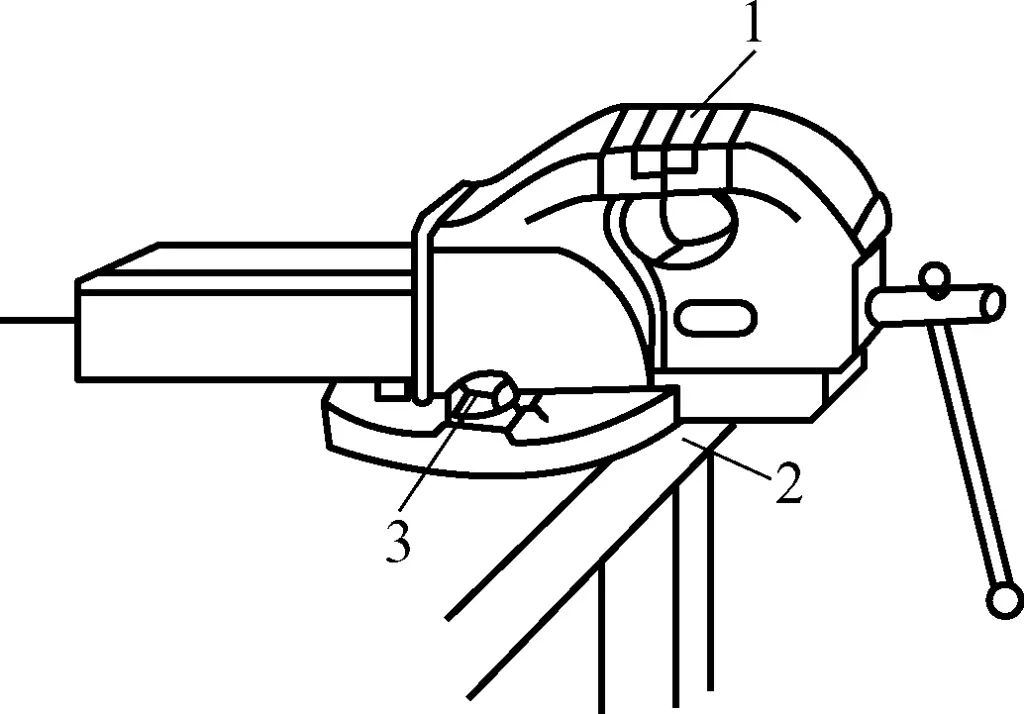

1) Bei der Montage des Schraubstocks auf der Werkbank muss die Arbeitsfläche der festen Backe über die Kante der Werkbank hinausgehen, um sicherzustellen, dass das untere Ende von stabförmigen Werkstücken beim Einspannen nicht durch die Kante der Werkbank behindert wird, wie in Abbildung 6 gezeigt.

2) Der Schraubstock muss fest an der Werkbank befestigt werden, wobei beide Befestigungsschrauben angezogen sein müssen, damit sich der Schraubstockkörper während der Arbeit nicht lockert. Andernfalls kann der Schraubstock beschädigt und die Arbeitsqualität beeinträchtigt werden.

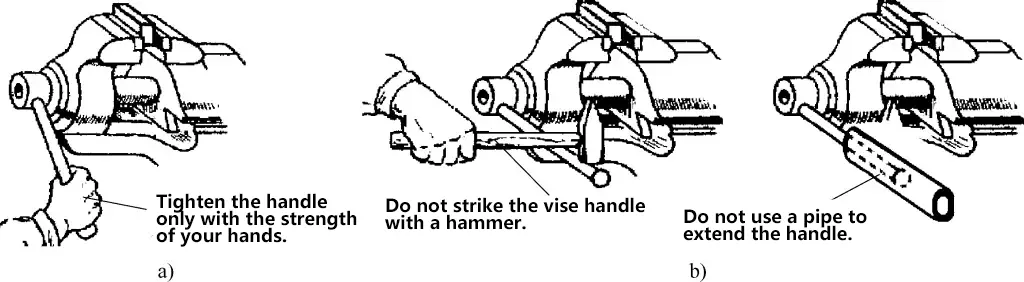

3) Beim Einspannen von Werkstücken darf der Griff nur mit Handkraft gedreht werden. Niemals mit einem Hammer auf den Griff schlagen oder willkürlich ein langes Rohr zum Drehen des Griffs verwenden, um eine Beschädigung der Leitspindel, der Mutter oder des Schraubstockkörpers zu vermeiden, wie in Abbildung 7 dargestellt.

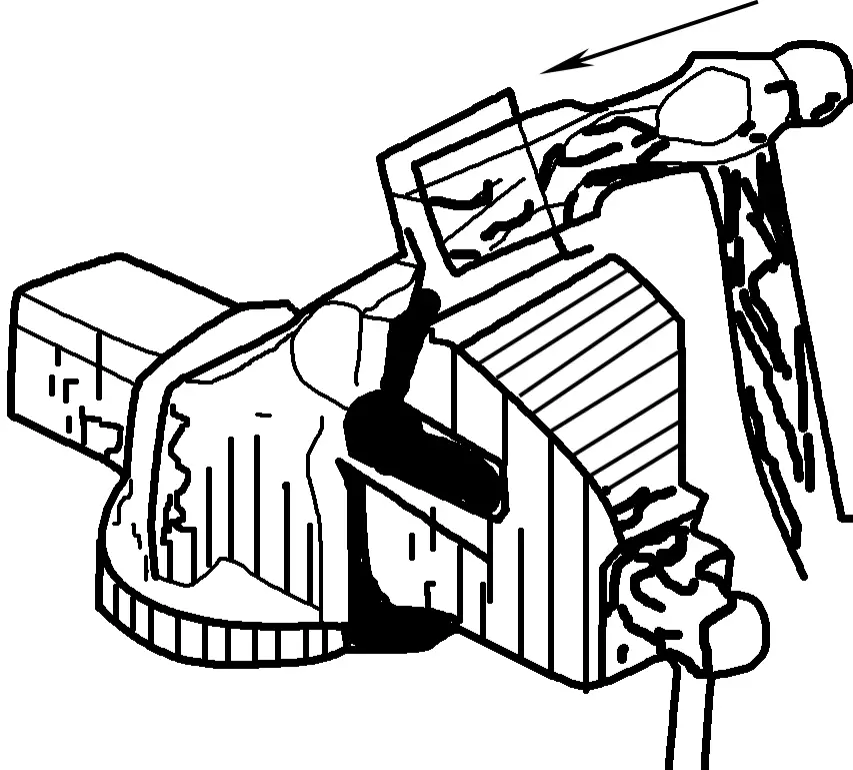

4) Bei Vorgängen mit hoher Kraft sollte die Kraft in Richtung des festen Backenkörpers gerichtet sein. Andernfalls erhöht sich die Belastung der Leitspindel und der Mutter, wodurch das Gewinde beschädigt wird. In schweren Fällen kann die Mutter brechen, wodurch der Schraubstock unbrauchbar wird, wie in Abbildung 8 dargestellt.

5) Die Werkzeuge können auf den Amboss des Schraubstocks gelegt werden, der auch zum Richten kleiner dünner Platten verwendet werden kann. Führen Sie jedoch keine Hammerschläge auf andere glatte Flächen des beweglichen Backenkörpers aus, da dies seine Lebensdauer verringert. Montage Leistung mit dem festen Backengehäuse.

6) Reinigen Sie regelmäßig die Leitspindel, die Mutter und andere bewegliche Oberflächen von Schmutz, fügen Sie Schmieröl hinzu und halten Sie sie sauber. Dies verhindert Rost, verbessert die Übertragungsflexibilität und verlängert die Lebensdauer des Schraubstocks.

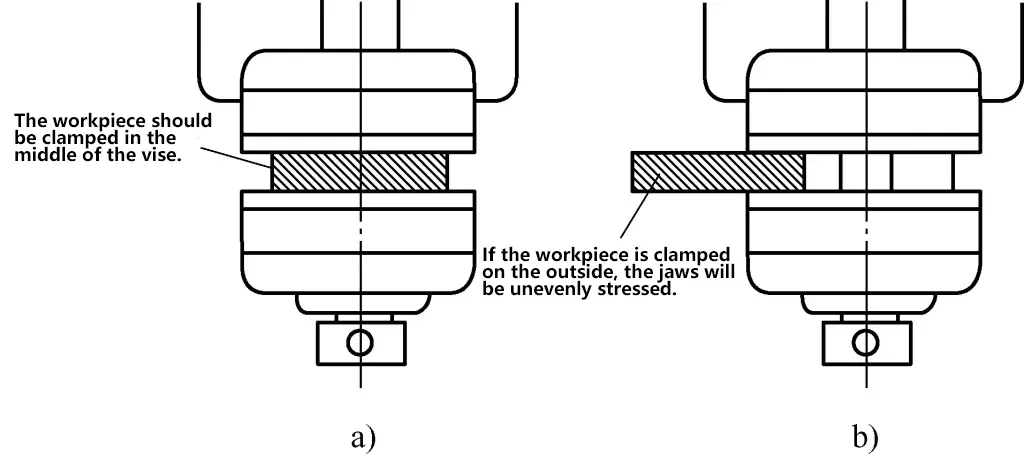

7) Versuchen Sie, die Werkstücke möglichst in der Mitte des Schraubstocks zu spannen, um eine ungleichmäßige Belastung der Backen zu vermeiden (siehe Abbildung 9).

1-Backe

2-Workbench

3-Befestigungsbolzen

a) Korrekte Verwendungsmethode

b) Falsche Verwendungsmethode

a) Richtige Einspannmethode

b) Falsche Spannmethode

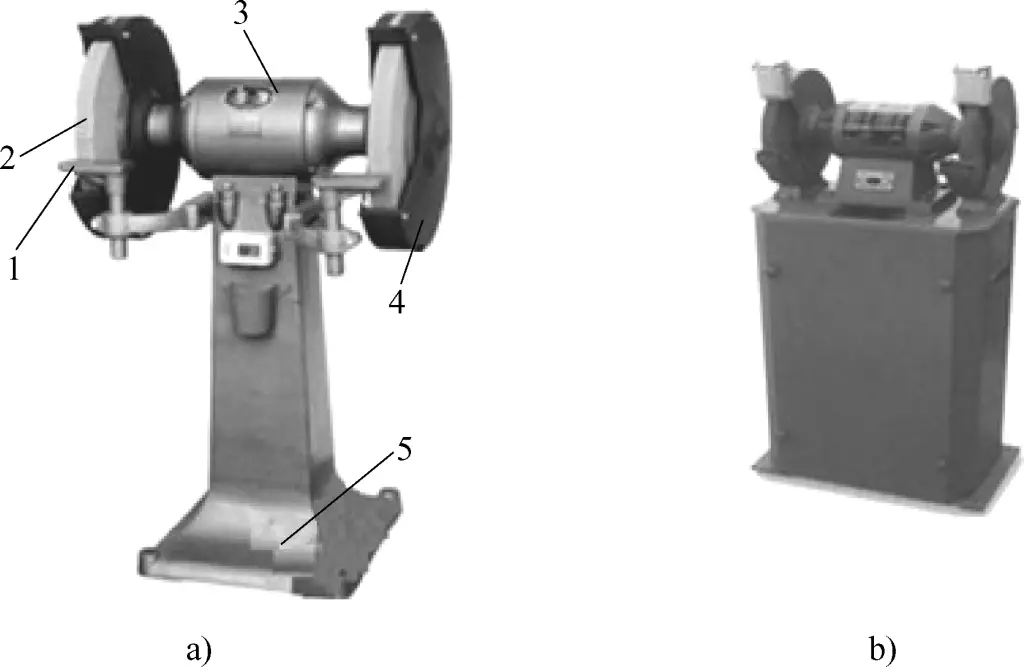

3. Schleifmaschine

(1) Arten und Verwendung von Schleifmaschinen

Schleifmaschinen werden hauptsächlich zum Schärfen von Schneidwerkzeugen und anderen Werkzeugen wie Bohrern, Meißeln, Reißnadeln und Stempeln verwendet. Sie können im Allgemeinen in zwei Typen unterteilt werden: Standardschleifmaschinen und staubabscheidende Schleifmaschinen, wie in Abbildung 10 dargestellt.

a) Standard-Schleifmaschine

b) Schleifmaschine mit Staubabsaugung

1-Werkzeugablage

2-Schleifscheibe

3-Elektromotor

4-Bewachung

5-Basis

(2) Wie man eine Schleifmaschine benutzt

1) Vorbereitung vor der Inbetriebnahme der Schleifmaschine

- Überprüfen Sie den Spalt zwischen der Werkzeugauflage und der Schleifscheibe, der nicht größer als 3 mm sein sollte; stellen Sie die Höhe der Werkzeugauflage so ein, dass der Schleifbereich des Werkstücks auf der gleichen Ebene liegt wie die Mitte der Schleifscheibe.

- Prüfen Sie, ob das Netzkabel beschädigt ist.

- Prüfen Sie, ob alle Teile der Schleifmaschine in gutem Zustand sind, ob die Schrauben und Muttern fest angezogen sind und vor allem, ob die Schleifscheibe Risse oder Mängel aufweist.

- Tragen Sie eine Schutzbrille.

2) Vorsichtsmaßnahmen bei der Bedienung der Schleifmaschine

- Starten Sie die Schleifmaschine und beobachten Sie ihren Betrieb. Überprüfen Sie den Betriebszustand der Schleifmaschine mit den Methoden "Hören, Sehen und Riechen": Nachdem die Schleifscheibe sich zu drehen beginnt, achten Sie auf ungewöhnliche Geräusche, wie z. B. Schlag- oder Quietschgeräusche. Wenn ungewöhnliche Geräusche zu hören sind, halten Sie die Maschine sofort an. Nachdem die Schleifscheibe sich zu drehen beginnt, achten Sie auf die richtige Drehrichtung, prüfen Sie auf Vibrationen in verschiedenen Maschinenteilen und auf ein Taumeln der Schleifscheibe. Wenn irgendwelche Anomalien festgestellt werden, stoppen Sie die Maschine sofort; Nachdem die Schleifscheibe zu rotieren beginnt, prüfen Sie, ob es ungewöhnliche Gerüche gibt, wie z.B. Brandgeruch. Wenn Sie Anomalien feststellen, schalten Sie die Maschine sofort aus.

- Wenn die Schleifmaschine gerade erst in Betrieb genommen wurde, sollten Sie sie nicht überstürzt einsetzen. Warten Sie, bis die Schleifscheibe ihre normale Drehzahl erreicht hat, bevor Sie mit den Schleifarbeiten beginnen.

- Achten Sie während des Betriebs darauf, die Schleifscheibe nicht zu berühren, um Ihre Hände nicht zu verletzen.

- Es darf sich niemand vor der Schleifscheibe aufhalten. Der Bediener sollte seitlich von der Schleifscheibe stehen.

- Lassen Sie nicht zwei Personen gleichzeitig dieselbe Schleifscheibe benutzen; schleifen Sie nicht an der Seite der Schleifscheibe; verwenden Sie die Schleifmaschine nicht zum Schleifen von weichen MetalleNicht-Metalle oder große Werkstücke.

- Halten Sie einen Abstand von 20-30 mm zwischen der Seite der Schleifscheibe und der Innenwand des Schutzes ein.

- Wenden Sie beim Schleifen keine übermäßige Kraft an. Halten Sie das Werkzeug fest, damit es nicht auf die Schleifscheibe springt.

- Sollten während des Betriebs der Schleifmaschine irgendwelche Anomalien auftreten, schalten Sie die Maschine sofort ab oder unterbrechen Sie die Stromzufuhr.

- Schalten Sie die Schleifmaschine nach dem Gebrauch in die Stopp-Position und ziehen Sie dann den Netzstecker.

- Wischen Sie den Staub auf der Schleifmaschine ab, um sie sauber zu halten.

3) Wartung und Pflege von Schleifmaschinen

- Halten Sie den Maschinentisch sauber.

- Vergewissern Sie sich regelmäßig, dass die Staubabsauglöcher frei sind.

- Legen Sie beim Einsetzen der Schleifscheibe weiche Unterlagen zwischen Scheibe und Seitenplatten. Schlagen Sie niemals mit Gewalt auf die Mutter.

- Ersetzen Sie die Schleifscheibe, wenn ihr effektiver Radius auf 1/3 ihres ursprünglichen Radius abgetragen ist.

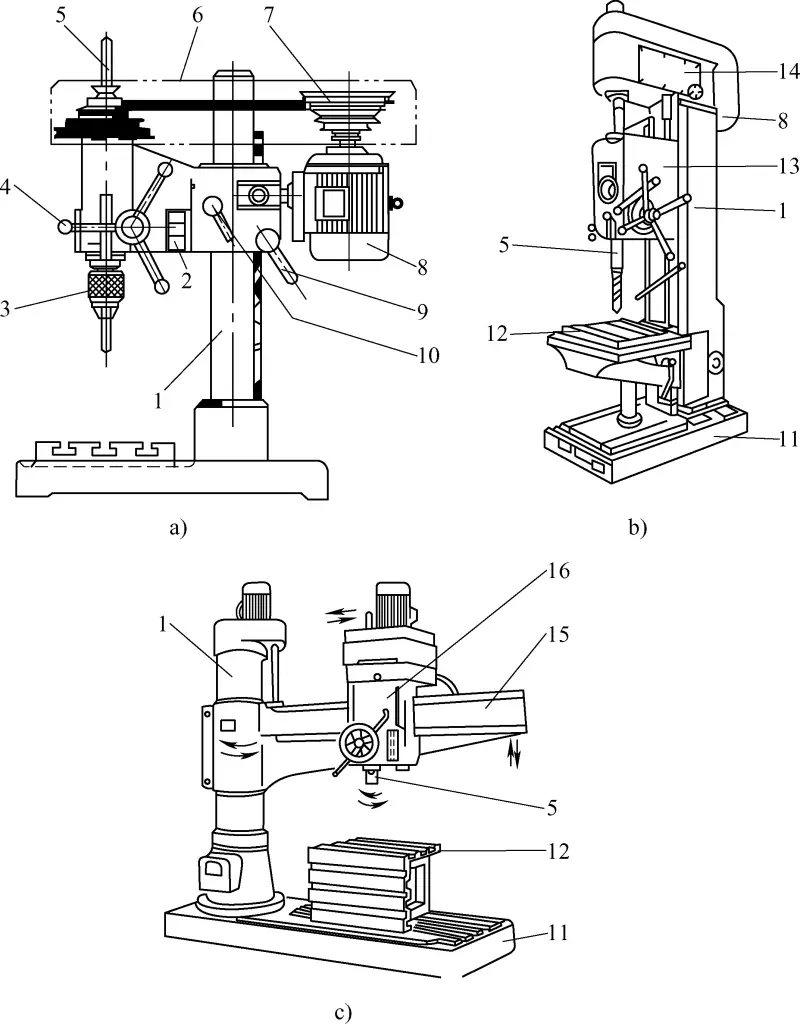

4. Bohrmaschine

Zu den Bohrmaschinen gehören Tischbohrmaschinen, Ständerbohrmaschinen und Radialbohrmaschinen, also Geräte zur Bearbeitung von Bohrungen.

Wie in Abbildung 11a dargestellt, ist eine Tischbohrmaschine, auch als Tischbohrmaschine bezeichnet, eine kleine Bohrmaschine, die auf Tischplatten verwendet wird. Sie bohrt normalerweise Löcher mit einem Durchmesser von 13 mm oder weniger, wobei der kleinstmögliche Lochdurchmesser 0,1 mm beträgt. Tischbohrmaschinen sind kompakt, flexibel und einfach zu bedienen. Sie sind die Hauptausrüstung für das Bohren von Löchern mit kleinem Durchmesser und werden am häufigsten im Instrumentenbau, bei Montagearbeiten und in der Montage eingesetzt.

a) Tischbohrmaschine

b) Stehende Bohrmaschine

c) Radialarm-Bohrmaschine

1-spaltig

2-Schalter

3-Bohrfutter

4-Griff

5-Spindel

6-Antriebsriemenabdeckung

7-Tower Keilriemenscheibe

8-Motor

9-Erhöhender Griff

10-Verriegelungsgriff

11-Basis

12-Arbeitsplatz

13-Feed Box

14-Spindel-Drehzahl-Getriebe

15-Radialer Arm

16-Spindel-Kopf

Wie in Abbildung 11b dargestellt, handelt es sich bei der Vertikalbohrmaschine, die auch als Vertikalbohrer bezeichnet wird, um eine mittelgroße Bohrmaschine. Dieser Bohrmaschinentyp hat unter anderem maximale Bohrdurchmesser von ϕ25mm, ϕ35mm, ϕ40mm und ϕ50mm. Die Größe des Bohrers wird durch seinen maximalen Bohrdurchmesser angegeben. Die Vertikalbohrmaschine besteht hauptsächlich aus einer Spindel, einem Spindeldrehzahlgetriebe, einem Vorschubkasten, einer Säule, einem Arbeitstisch und einem Sockel. Sie eignet sich zum Reiben, Senken, Aufbohren und Gewindeschneiden.

Wie in Abbildung 11c dargestellt, verfügt die Radialarm-Bohrmaschine über einen Arm, der sich um die Säule drehen kann. Der Arm, der den Spindelkopf trägt, kann sich vertikal entlang der Säule bewegen, und der Spindelkopf kann sich auch horizontal entlang des Arms bewegen.

Aufgrund dieser strukturellen Merkmale der Radialarm-Bohrmaschine lässt sich die Position des Werkzeugs bequem auf die Mitte des zu bearbeitenden Lochs ausrichten, ohne das Werkstück zu bewegen. Daher ist die Radialarm-Bohrmaschine für die Bearbeitung großer, schwerer Werkstücke und von Werkstücken mit mehreren Bohrungen geeignet. Sie ist sowohl in der Einzelteil- als auch in der Serienfertigung weit verbreitet.

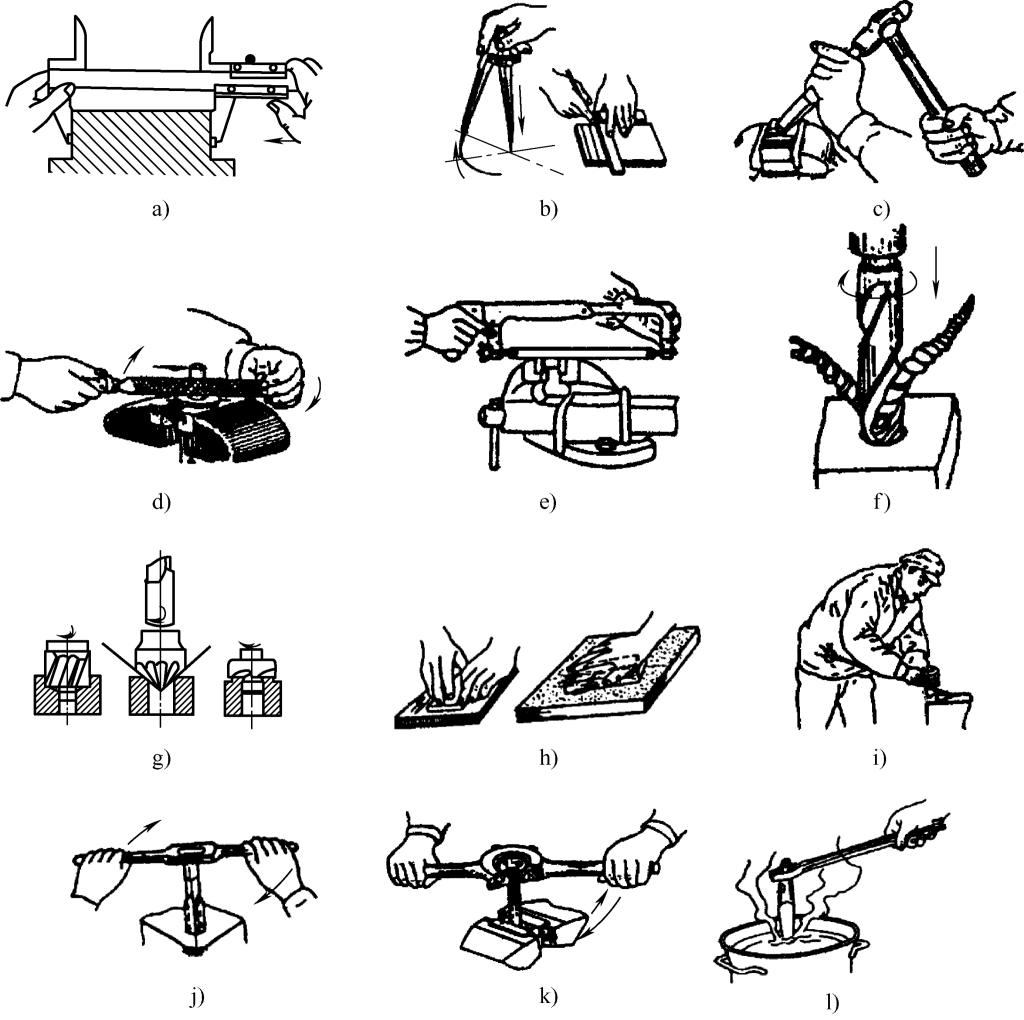

IV. Grundlegende Arbeiten an der Werkbank

Wie in Abbildung 12 dargestellt, gehören zu den grundlegenden Arbeitsgängen auf der Werkbank: Messen, Markieren, Meißeln, Feilen, Sägen, Bohren, Senken, Gewindeschneiden, Nieten, Schaben sowie Richten und Biegen, Schleifen und einfache Wärmebehandlung.

a) Messung

b) Kennzeichnung

c) Meißeln

d) Ablage

e) Sägen

f) Bohren

g) Senken

h) Schleifen

i) Scraping

j) Gewindeschneiden

k) Gewindeschneiden

l) Einfache Wärmebehandlung

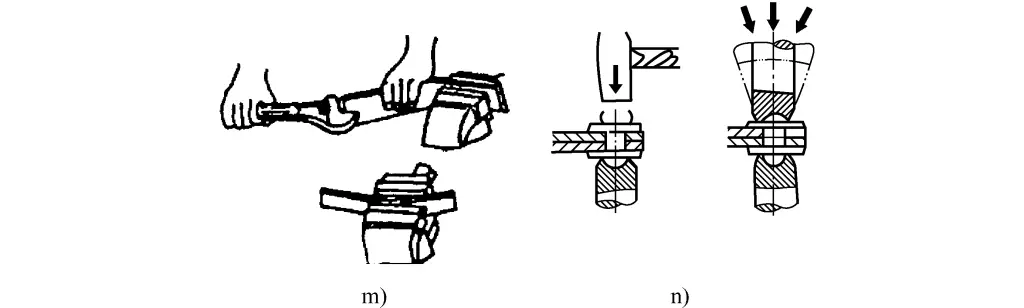

m) Richten und Biegen

n) Nieten

V. Sicherheitsanforderungen für Arbeiten an der Werkbank

Um die Sicherheit bei der Arbeit an Werkbänken zu gewährleisten, müssen alle Mitarbeiter, die an Werkbänken arbeiten, die allgemeinen Sicherheitsanforderungen für Arbeiten an Werkbänken kennen und beherrschen, darunter die folgenden:

- Halten Sie sich strikt an die Arbeitsdisziplin und die einschlägigen Sicherheitsverfahren. Beim Üben müssen Sie angemessene Arbeitskleidung, Arbeitsmützen und andere notwendige Schutzausrüstung tragen.

- Der Arbeitsplatz sollte sauber und aufgeräumt sein, Werkzeuge und Messgeräte sollten nicht vermischt werden, und die Gegenstände sollten stabil platziert werden.

- Verwenden Sie keine unbekannten Geräte und Werkzeuge ohne Genehmigung.

- Benutzen Sie eine Bürste, um Metallspäne zu entfernen; entfernen Sie sie nicht mit der Hand, und blasen Sie sie vor allem nicht mit dem Mund weg.

- Achten Sie bei der Verwendung von elektrischen Geräten und Messern auf die Gefahr eines Stromschlags. Schalten Sie die Stromzufuhr nach Gebrauch sofort ab.

- Überprüfen Sie das Gerät vor der Benutzung und melden Sie eventuelle Probleme sofort.

- Wenn es zu Unfällen mit Personenschäden oder mit der Ausrüstung kommt, melden Sie diese sofort und behandeln Sie sie umgehend. Verschweigen Sie sie nicht, um eine Eskalation des Unfalls zu verhindern.