Das Wolfram-Inertgas-Schweißen (WIG), oft auch als WIG-Schweißen bezeichnet, ist eine Art des Lichtbogenschweißens, bei dem Wärme zwischen einer nicht abschmelzenden Elektrode und dem Werkstück erzeugt wird.

Der Elektrodenstab, das Schweißbad, der Lichtbogen und die Umgebung des erhitzten Bereichs des Werkstücks sind durch ein Schutzgas von atmosphärischen Verunreinigungen abgeschirmt. Dieses Schutzgas wird durch einen stetigen Strom von Gas oder Gasgemisch, in der Regel ein Inertgas, zugeführt, das einen vollständigen Schutz bieten muss, da selbst eine geringe Luftverunreinigung die Schweißraupe zerstören kann.

Das Prinzip des WIG-Schweißens

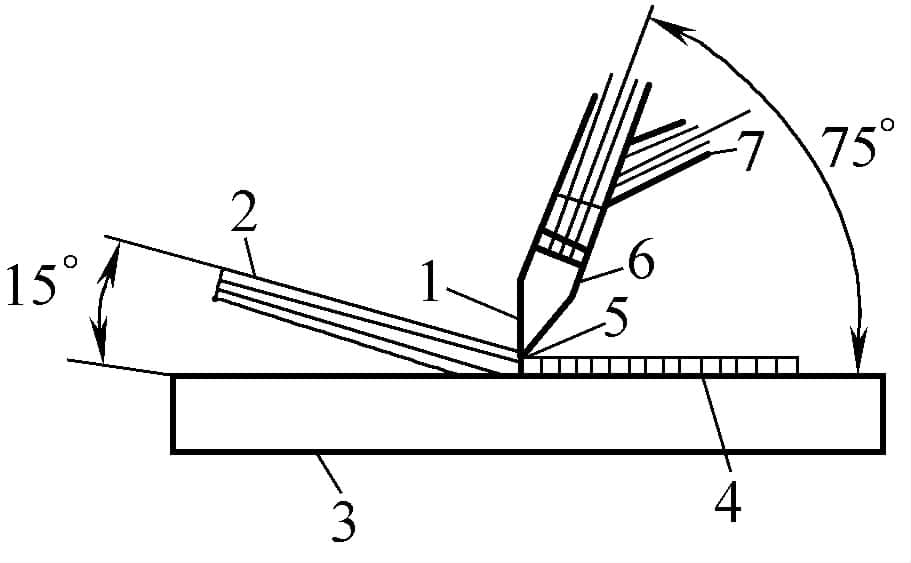

Ein Lichtbogenschweißverfahren, bei dem hochschmelzendes Metall, reines Wolfram oder aktiviertes Wolfram (thoriertes Wolfram, keramisiertes Wolfram) als Elektrode verwendet wird, mit Argongas zum Schutz der Elektrode, der Lichtbogenzone und des geschmolzenen Metalls, allgemein bekannt als Wolfram-Inertgasschweißen (WIG), ist in Abbildung 5-53 dargestellt.

Argon ist ein inertes Gas und löst sich nicht in flüssigem Metall auf. Beim Schweißen brennt der Lichtbogen zwischen der Elektrode und dem Werkstück, und das Argongas isoliert das Metallbad, die geschmolzenen Tröpfchen und die Spitze der Wolframelektrode von der Luft.

Merkmale des WIG-Schweißens

(1) Vorteile

1-Wolfram-Elektrode 2-Zusatzwerkstoff 3-Werkstück 4-Schweißgut 5-Lichtbogen 6-Düse 7-Schutzgas

1) Die Elektrode aus hochschmelzendem Metall Wolfram oder aktiviertem Wolfram schmilzt beim Schweißen nicht. Die Verwendung von Argongas zur Isolierung der Atmosphäre verhindert die Auswirkungen von Gasen wie Sauerstoff, Stickstoff und Wasserstoff auf den Lichtbogen und das Schmelzbad, und die Elemente des geschweißten Metalls und des Schweißdrahts brennen nicht so leicht ab (nur sehr wenige werden abgebrannt).

Daher ist es einfach, eine konstante Lichtbogenlänge aufrechtzuerhalten, der Schweißprozess ist stabil, und die Schweißqualität ist gut.

2) Während des Schweißens ist kein Flussmittel erforderlich, und es gibt keine Schlacke auf der Schweißoberfläche, was die Beobachtung des Schmelzbades und der Schweißnahtbildung erleichtert, und Fehler können sofort erkannt werden. Während des Schweißvorgangs können geeignete Maßnahmen zur Beseitigung von Fehlern ergriffen werden.

3) Wolfram-Inertgasschweißen hat eine gute Stabilität, und der Lichtbogen kann noch stabil brennen, wenn der Schweißstrom weniger als 10 A beträgt. Daher ist es besonders geeignet für das Schweißen von dünnen Blechen.

Da die Wärmequelle und der Schweißdraht separat geregelt werden, ist die Wärmeeinstellung bequem, was die Steuerung der Wärmezufuhr zur Schweißnaht erleichtert. Es eignet sich daher für das Schweißen in verschiedenen Positionen und erleichtert auch das einseitige Schweißen mit beidseitiger Ausbildung.

4) Der Argongasstrom komprimiert den Lichtbogen, so dass die Wärme konzentrierter und das Schmelzbad kleiner ist; aufgrund der kühlenden Wirkung des Argongases in der Nähe des Nahtbereichs wird die Wärmeeinflusszone eingeengt und die Verformung des Werkstücks verringert.

Die Schweißnahtstruktur ist kompakt, und die mechanischen Eigenschaften sind insgesamt besser; beim Schweißen von Edelstahl ist die Korrosionsbeständigkeit der Schweißnaht, insbesondere die Beständigkeit gegen interkristalline Korrosion, besonders gut.

5) Da der Zusatzdraht den Schweißstrom nicht führt, erzeugt er keine Spritzer, die durch Änderungen der Lichtbogenspannung und des Stroms aufgrund des Übergangs von geschmolzenen Tröpfchen verursacht werden, was gute Voraussetzungen für eine glatte Schweißoberfläche schafft.

Der Lichtbogen beim Wolfram-Inertgasschweißen ist ein heller Lichtbogen, die Schweißprozessparameter sind stabil, leicht zu überwachen und zu steuern und eignen sich gut für mechanisiertes und automatisiertes Schweißen.

(2) Benachteiligungen

1) Beim Wolfram-Inertgasschweißen wird Gas zum Schutz verwendet, und es ist wenig widerstandsfähig gegen Seitenwind. Die Eindringtiefe ist gering, die Auftragungsgeschwindigkeit ist niedrig und die Produktivität ist gering.

Es gibt eine kleine Menge von Wolfram Verdampfung, und Wolfram-Teilchen in das Schweißbad kann dazu führen, dass Wolfram-Einschluss, was sich auf die Qualität der Schweißnaht, vor allem, wenn der Strom zu hoch ist, Wolfram-Elektrode Burn-off ist schwer, und Wolfram-Einschluss ist offensichtlich.

2) Im Vergleich zum Schutzgasschweißen ist es schwieriger zu bedienen, die Ausrüstung ist komplexer, und die Anforderungen an die Reinigung der Schweißteile sind besonders hoch. Die Produktionskosten sind höher als die des Schutzgasschweißens, Unterpulverschweißenund CO2-Schweißen.

Der Anwendungsbereich des TG-Schweißens

Wolfram-Inertgasschweißen kann oxidierbare Nichteisenmetalle schweißen Metalle und deren Legierungen, rostfreie Stähle, hochwarmfeste Legierungen, Titan und Titanlegierungen sowie hochschmelzende Aktivmetalle (Molybdän, Niob, Zirkonium) usw., hauptsächlich zum Schweißen dünner Bleche mit einer Dicke von weniger als 3 mm.

Bei wichtigen Konstruktionen mit großer Dicke, wie Druckbehältern und Rohrleitungen, kann es für das Wurzellagenschweißen verwendet werden. Wolfram-Inertgas-Schweißen

Anwendbarkeit

Das Wolfram-Inertgas (WIG)-Schweißen, ob manuell oder automatisch ausgeführt, eignet sich für kontinuierliches Schweißen, intermittierendes Schweißen (manchmal auch als "Skip Welding" bezeichnet) und Punktschweißen. Da die Elektrode nicht verbraucht wird, kann das Schweißen durch einfaches Aufschmelzen des Grundwerkstoffs erfolgen, ohne dass ein Schweißzusatz erforderlich ist. Bei bestimmten Verbindungen kann jedoch je nach Bedarf ein Zusatzwerkstoff erforderlich sein.

WIG-Schweißen ist ein vielseitiges Schweißverfahren, das sich besonders für das Schweißen dünner Bleche eignet, die oft nur 0,005 Zoll dünn sind.

1. Metalle zum Schweißen

Die Eigenschaften des WIG-Schweißens ermöglichen die Verwendung zum Schweißen der meisten Metalle und Legierungen. Zu den Metallen, die mit WIG geschweißt werden können, gehören unter anderem Kohlenstoffstahl, legierter Stahl, Edelstahl, hitzebeständige Legierungen, hochschmelzende Metalle, Aluminiumlegierungen, Magnesiumlegierungen, Berylliumlegierungen, Kupferlegierungen, Nickellegierungen, Titanlegierungen und Zirkoniumlegierungen.

Blei und Zink sind mit WIG schwer zu schweißen. Die niedrigen Schmelzpunkte dieser Metalle machen die Steuerung des Schweißprozesses extrem schwierig. Zink verdampft bei 1663°F, einer Temperatur, die noch deutlich unter der Lichtbogentemperatur liegt, und die Verdampfung von Zink kann die Schweißraupe beschädigen. Stahloberflächen, die mit Blei, Zinn, Zink, Kadmium oder Aluminium beschichtet sind, sowie andere Metalle, die bei höheren Temperaturen schmelzen, können mit dem Lichtbogen geschweißt werden, erfordern jedoch besondere Verfahren.

Bei Schweißverbindungen von beschichteten Metallen können die mechanischen Eigenschaften durch die Bildung von "intermetallischen Verbindungen" beeinträchtigt werden. Um die Bildung intermetallischer Verbindungen beim Schweißen beschichteter Metalle zu verhindern, muss die Oberflächenbeschichtung im zu schweißenden Bereich entfernt und nach dem Schweißen ausgebessert werden.

2. Dicke des Grundmetalls

Das WIG-Schweißen kann bei einer Vielzahl von Metalldicken angewendet werden. Es eignet sich besonders für das Schweißen von Gegenständen mit einer Dicke von weniger als 3 mm, da der Lichtbogen eine hohe Wärmekonzentration erzeugt, was zu hohen Schweißgeschwindigkeiten führt. Durch die Verwendung von Schweißzusatzwerkstoffen können mehrere Schweißgänge durchgeführt werden.

Auch wenn andere Schweißverfahren werden in der Regel für unedle Metalle mit einer Dicke von mehr als 6,25 mm verwendet. Hochwertige, dicke Schweißteile können das WIG-Schweißen in mehreren Lagen erfordern. Bei der Herstellung eines 15 mm dicken Gehäuses für ein Raketentriebwerk mit einem Durchmesser von 8 m wird beispielsweise das WIG-Schweißen mit Zusatzwerkstoff für mehrere Längs- und Rundnähte verwendet. Obwohl dieses Verfahren bei derart dicken Metallen langsamer ist, wird das WIG-Schweißen aufgrund der hohen Qualitätsanforderungen an die Schweißraupe eingesetzt.

Beim WIG-Schweißen können verschiedene Legierungen mit "Foliendicke" erfolgreich geschweißt werden. Das Schweißen dünner Bleche erfordert eine präzise Fixierung der Ausrüstung. Für Metalle mit Foliendicke ist mechanisches oder automatisches Schweißen erforderlich. Das "Hochtemperatur-Ionenbogenschweißen" wird oft als eine Variante des WIG-Schweißens angesehen, die mehr Vorteile für das Schweißen dünner Bleche bietet.

3. Form des Werkstücks

Manuelles Schweißen ist bei komplexen Formen erforderlich, wenn automatische Methoden verwendet werden. Der manuelle Betrieb eignet sich für unregelmäßig geformte Objekte, die kurze Schweißraupen benötigen, oder für das Schweißen in schwer zugänglichen Bereichen. Der manuelle Betrieb ist auch für das Schweißen in allen Positionen geeignet.

Die automatischen Anlagen können gekrümmte und gerade Flächen schweißen. Ein spezielles sinusförmiges Schweißverfahren wird zum Beispiel für die beiden Enden einer wellenförmigen Titanelektrode an den Bauteilen eingesetzt. Bei dieser Art des Sinusschweißens folgt eine mechanische Führungseinheit einer Metallschablone, um den Schweißbrenner zu führen. Der manuelle Betrieb eines solchen Schweißverfahrens stellt extreme Anforderungen an die Steuerung.

Grundlagen von WIG

Beim Wolfram-Inertgas-Schweißen (WIG) wird zwischen der Elektrode und dem Werkstück Wärme erzeugt, die die Kanten des Werkstücks zum Schmelzen bringt. Es ist von entscheidender Bedeutung, das Schweißbad beim Erstarren sauber zu halten, um eine ordnungsgemäße Verschmelzung zu gewährleisten. Um qualitativ hochwertige Schweißnähte mit WIG zu erzielen, müssen alle Oberflächen und angrenzenden Bereiche, die geschweißt werden sollen, gründlich gereinigt werden, ebenso wie der verwendete Schweißzusatz.

Eine weitere grundlegende Anforderung ist die genaue und gleichmäßige Positionierung der zu schweißenden Komponenten, insbesondere wenn hohe Präzision erforderlich ist und das Werkstück dünn und komplex geformt ist. Beim Schweißen ohne Zusatzwerkstoff oder beim automatisierten Schweißen können besondere Vorrichtungen erforderlich sein.

1. Lichtbogenzündung

Die üblichen Methoden zur "Lichtbogenzündung" beinhalten die Auslösung von Elektronenemission und Gasionisation. Dies kann durch schnelles Zurückziehen der stromführenden Elektrode vom Werkstück auf die erforderliche Lichtbogenlänge, durch einen Pilotlichtbogen oder durch eine Hilfsvorrichtung, die einen Hochfrequenzfunken zwischen der Elektrode und dem Werkstück erzeugt, erreicht werden.

Das mechanische Zurückziehen der Elektrode vom Werkstück kann nur beim mechanisierten Schweißen mit Gleichstromschweißmaschinen verwendet werden. Das Verfahren der Pilotlichtbogenzündung hingegen kann sowohl beim manuellen als auch beim maschinellen Schweißen eingesetzt werden, ist aber ebenfalls auf Gleichstromschweißgeräte beschränkt. Das Verfahren der Hochfrequenzzündung kann beim manuellen Schweißen mit Wechselstrom- oder Gleichstromschweißmaschinen angewendet werden. Viele Schweißmaschinen verfügen über Vorrichtungen zur Erzeugung von Hochfrequenzfunken für die Zündung und Stabilisierung des Lichtbogens.

2. Positionierung von Elektrodenstab und Schweißzusatzwerkstoff

Beim Wolfram-Lichtbogenhandschweißen ist der Schweißbrenner nach dem Zünden des Lichtbogens so zu halten, dass der Elektrodenstab etwa 75º von der Oberfläche des Werkstücks entfernt ist und in die Schweißrichtung zeigt. Zu Beginn des Schweißens bewegt sich der Lichtbogen normalerweise kreisförmig, bis genügend Grundwerkstoff geschmolzen ist, um ein Schmelzbad von entsprechender Größe zu erzeugen.

Wenn eine ausreichende Schmelzung erreicht ist, bewegen Sie den Schweißbrenner allmählich an den angrenzenden Kanten der Werkstückverbindung entlang. Dieses allmähliche Aufschmelzen des Werkstücks erfolgt in der Regel, während der manuell hinzugefügte Schweißzusatz in einem Winkel von etwa 15º zur Oberfläche des Werkstücks gehalten wird und langsam in das Schmelzbad eintritt.

Bei der Zuführung des Schweißzusatzes ist darauf zu achten, dass die Gasabschirmung nicht unterbrochen wird oder der Elektrodenstab berührt wird, was zu einer Verunreinigung durch Oxidation des Schweißzusatzes oder des Elektrodenstabs führen kann. Der Schweißzusatzstab kann kontinuierlich zugeführt oder wiederholt "eingetaucht" und "herausgezogen" werden.

Der Schweißzusatz kann kontinuierlich zugeführt werden, indem eine lineare Anordnung zwischen dem Schweißdraht und der Schweißbahn beibehalten wird (häufig bei Mehrlagenverbindungen mit einer V-förmigen Verbindung), oder indem der Schweißdraht und der Schweißbrenner nach links und rechts geschwenkt werden, um den Schweißdraht in das Schmelzbad zu führen (häufig bei einem Auftragschweißverfahren).

Wenn Sie das Schweißen unterbrechen, ziehen Sie den Schweißzusatz aus dem Schmelzbad, halten ihn aber vorübergehend unter Gasschutz, um eine Oxidation des Schweißzusatzes zu verhindern. Bewegen Sie dann den Schweißbrenner vor dem Erlöschen des Lichtbogens zum vorderen Rand des Schmelzbades und heben Sie den Schweißbrenner genau auf die richtige Höhe, um den Lichtbogen zu löschen, aber nicht so weit, dass Kraterbildung und Verschmutzung des Elektrodenstabs entstehen. Am besten ist es, den Strom schrittweise mit Hilfe einer Fußpedalsteuerung zu reduzieren, ohne den Schweißbrenner anheben zu müssen.

3. Bogenlänge

Bei vielen vollautomatischen Anwendungen des Wolfram-Lichtbogenschweißens beträgt die Lichtbogenlänge etwa das 1,5-fache des Durchmessers des Elektrodenstabs, sie kann jedoch je nach der spezifischen Anwendung oder den Vorlieben des Schweißers variieren.

Je länger jedoch der Lichtbogen ist, desto mehr Wärme wird an die Umgebung abgegeben, und ein langer Lichtbogen kann (in gewissem Maße) den stabilen Verlauf des Schweißvorgangs behindern. Eine Ausnahme ist die "Muffenverbindung" in der Rohrleitung; beim vertikalen Schweißen mit der offiziellen Achse kann ein langer Lichtbogen eine glattere Kehlnaht erzeugen als ein kurzer Lichtbogen.

4. Manueller und automatischer Betrieb

Man unterscheidet zwischen manuellem und vollautomatischem Wolfram-Inertgas (WIG)-Schweißen: Manuelles Schweißen wird von "Schweißern" ausgeführt, automatisiertes Schweißen von "Bedienern". So sind die manuelle Steuerung des Schweißstroms und das Schalten per Fußpedal frühe Entwicklungen, die in Richtung Automatisierung gehen.

Der Einsatz eines Geräts, das die Schweißpistole mit einer festen oder geplanten Geschwindigkeit antreibt, die Lichtbogenspannung (Lichtbogenlänge) automatisch einstellt und automatisch startet und stoppt, stellt eine vollautomatische Schweißung dar.

5. Techniken des Schweißens

Die Auswahl und Ausbildung der Bediener hängt hauptsächlich vom "Automatisierungsgrad" der verwendeten Geräte ab. Da das WIG-Schweißen häufig verwendet wird für Verbinden von Blechen und bei seiner Anwendung können die Schweißer problemlos relativ kleine Bauteile bearbeiten.

Daher verbringen Schweißer oft einen Teil ihrer Zeit mit dem Reinigen, Kombinieren und Fixieren von Geräten sowie mit Punktschweißarbeiten. Neben einem hohen Maß an manuellem Geschick und geduldigem Training, um eine gute Qualität der Schweißraupen zu erzielen, sind manchmal auch mechanische Techniken für die ordnungsgemäße Montage und Fixierung der zu schweißenden Komponenten erforderlich.

Der Bedarf an bestimmten Schweißtechniken ändert sich, wenn man von einem Schweißverfahren zu einem anderen wechselt. Ein Schweißer, der das manuelle Schutzgasschweißen beherrscht, benötigt zum Beispiel eine zusätzliche Ausbildung, um sich für das WIG-Schweißen zu qualifizieren. Darüber hinaus erfordern einige Anwendungen spezielle Techniken, wie z. B. das Einsetzen und Schweißen von Schweißbacken und Reparaturschweißen.

6. Inspektion

Die Prüfung des WIG-Schweißens umfasst alle zerstörungsfreien Methoden, von der Oberflächenprüfung von Blechschweißnähten bis hin zur Durchstrahlungs- (Röntgen) und Ultraschallprüfung von dickeren Schweißnähten, um mögliche Fehler unter der Oberfläche (innen) zu prüfen.

Schweißstrom

Bei jedem Schweißvorgang ist die "Stromstärke" die wichtigste Betriebsbedingung, da sie mit der Einbrandtiefe zusammenhängt, Schweißgeschwindigkeit, Erstarrungsgeschwindigkeit und Qualität der Schweißraupe.

Grundsätzlich kann man zwischen drei Arten von Schweißstrom wählen: (a) Gleichstromelektrode positiv (DCEP), (b) Gleichstromelektrode negativ (DCEN), (c) Wechselstrom (AC). Durch Überlagerung dieser drei Stromarten mit Hochfrequenzstrom können einige gewünschte Effekte erzielt werden.

1. Gleichstromelektrode positiv (DCEP)

DCEP ist die am weitesten verbreitete Stromart beim WIG-Schweißen und kann bei fast allen allgemein schweißbaren Metallen und Legierungen gute Schweißraupen erzeugen.

Beim DCEP-Schweißen ist der Elektrodenstab negativ und das Werkstückmetall positiv, so dass der Elektronenfluss vom Elektrodenstab zum Werkstückmetall erfolgt. Da 70% der Wärme bei allen Gleichstromlichtbögen am positiven oder anodischen Ende des Lichtbogens erzeugt wird, kann ein Elektrodenstab bestimmter Größe mehr positiven und weniger negativen Strom aushalten.

Ähnlich verhält es sich, wenn für einen Elektrodenstab bestimmter Größe der heißeste Lichtbogen benötigt wird: DCEP ist die erforderliche Stromart.

Mit DCEP können tiefe, schmale Schweißraupen erzeugt werden, und der "Einbrand" ist besser als bei den beiden anderen Stromarten. Allerdings erschweren die schmale Schweißraupe und der tiefere Einbrand das DCEP-Schweißen von dünnen Metallobjekten. Anders als DCEN oder AC kann DCEP keine Oberflächenoxide von Aluminium, Magnesium oder Berylliumkupfer entfernen.

Wenn jedoch Aluminium mit DCEP geschweißt wird, muss ein speziell modifiziertes Schweißverfahren angewandt werden, zusammen mit einer mechanischen oder chemischen Reinigung vor dem Schweißen. Das DCEP-Schweißen erfordert im Vergleich zum hochfrequenzstabilisierten AC-Lichtbogenschweißen mehr Geschick, vor allem weil DCEP beim Zünden des Lichtbogens keine hochfrequente Leitentladung hat.

Daher kann der Standardmaschine eine spezielle Vorrichtung hinzugefügt werden, um DCEP mit einem Hochfrequenzstrom zu überlagern.

2. Gleichstrom mit umgekehrter Polarität

Beim DCRP-Schweißen (Direct Current Reverse Polarity) wird der Elektrodenstab mit dem Pluspol der Schweißmaschine verbunden, während das Werkstückmetall mit dem Minuspol verbunden wird. Dadurch bewegt sich der Elektronenfluss vom Werkstück zum Elektrodenstab.

Dieses Verfahren erzeugt eine höhere Wärme im Elektrodenstab und eine geringere Wärme im Werkstück. Bei gleicher Stromstärke und Lichtbogenlänge ist die Spannung des DCRP-Lichtbogens etwas höher als die des DCSP-Lichtbogens, was zu einer höheren Gesamtenergie für den DCRP-Lichtbogen führt.

DCRP ist die am wenigsten verbreitete der drei Stromarten, da sie dazu neigt, flache, breite und flache Schweißbahnen zu erzeugen. Das Schweißen mit DCRP erfordert fortgeschrittene Fähigkeiten, da es die Verwendung größerer Elektrodenstäbe für die gleichen niedrigen Schweißstromwerte erfordert. Daher wird es im Allgemeinen nicht verwendet. DCRP liefert den "kühlsten" effektiven Lichtbogen, besitzt aber überlegene Eigenschaften beim Entfernen von Oxiden von der Werkstückoberfläche.

Das Schweißen von Aluminium mit DCRP ist besonders schwierig, da das Schmelzbad leicht zur Spitze des Elektrodenstabs gezogen wird. Die Elektrode wird bei Kontakt mit Aluminium verunreinigt.

DCRP kann jedoch effektiv zum Verbinden dünner Aluminiumbleche (0,6 mm) verwendet werden. Andererseits kann Magnesium, das durch die DCRP-eigene Lichtbogenwirkung nicht beeinträchtigt wird und daher keine Verunreinigungsprobleme aufweist, mit DCRP bis zu einer Dicke von 3 mm geschweißt werden.

3. DCRP zur Entfernung von Oxid

Mehrere Theorien erklären, warum DCRP Oxide von der Oberfläche bestimmter unedler Metalle entfernen kann. Die allgemein akzeptierte Erklärung lautet wie folgt:

Wenn die Elektrode positiv ist, bewegen sich Argon- oder Helium-Ionen zur Oberfläche des Grundmetalls. In der umgebenden Schutzgaswolke werden durch die Einwirkung des Lichtbogens geladene Gas-Ionen erzeugt. Da diese Ionen eine beträchtliche Masse haben, gewinnen sie auf ihrem Weg zur Metalloberfläche eine große kinetische Energie. Beim Aufprall auf die Metalloberfläche reißen sie wie beim Sandstrahlen Oxidpartikel ab und reinigen so die Oberfläche.

Dadurch wird auf dem Grundmetall weniger Wärme erzeugt als am positiven Ende des Lichtbogens, was zu einem minimalen Eindringen führt. Wenn der Elektrodenstab negativ und das Werkstück positiv ist, bewegen sich die Ionen in Richtung Elektrodenstab, und es findet keine Reinigung des Werkstückmetalls statt. Der "Beschuss" durch die Elektronen führt zu einer erheblichen Erwärmung und Durchdringung des Werkstückmetalls.

Metalle wie Edelstahl, Kohlenstoffstahl und Kupfer bilden keine Oxidschicht, die das Wolfram-Inertgas-Schweißen (WIG) wesentlich beeinträchtigt.

4. Bestimmung der Polarität der Schweißmaschine

Beim automatischen WIG-Schweißen besteht die Gefahr, dass der Schweißvorgang aufgrund der wiederholten Betätigung mit falscher Polarität beginnt. Beim manuellen Schweißen kann es vorkommen, dass der Anschluss der Maschine vertauscht wird, wodurch sich die Polarität ändert. Am besten ist es, die Polarität vor Beginn des Schweißvorgangs zu prüfen, um eine mögliche Beschädigung der Elektrode zu vermeiden (die auftreten kann, wenn ein kleiner Elektrodenstab mit falscher Polarität bestromt wird).

Schließen Sie den Elektrodenhalter beim manuellen Stabschweißen an den Stromkreis an und prüfen Sie die Polarität. Zünden Sie den Stab (Güteklasse E6010) für das Handschweißen in allen Positionen mit umgekehrter Polarität. Wenn die Polarität positiv ist, erzeugt der Lichtbogen ein starkes, kräftiges Zischen. Ein echter E6010-Lichtbogen mit umgekehrter Polarität erzeugt kein starkes, knackendes Geräusch.

5. Wechselstrom (AC)

Wechselstrom kann als kontinuierliche Oszillation zwischen DCSP und DCRP beschrieben werden, wobei sich die Stromrichtung 120 Mal pro Sekunde ändert. Bei Wechselstrom wechselt die Spannung in jedem Zyklus von ihrem maximalen positiven Wert zu ihrem maximalen negativen Wert, und der Lichtbogen erlischt jedes Mal, wenn dieser Wechsel stattfindet.

Beim Schweißen in einer Schutzgasatmosphäre können herkömmliche Lichtbogentransformatoren keine ausreichend hohe Spannung erzeugen, um den Lichtbogen nach dem Erlöschen wiederherzustellen. Wenn kein Transformator mit ausreichender Eigenspannung verwendet wird, muss dem Lichtbogen ein Hochfrequenzstrom zugeführt werden, um den Lichtbogen in jedem Halbzyklus wiederherzustellen.

AC sorgt für einen guten Einbrand und reduziert (oder kehrt) Oberflächenoxide um. Die beim AC-Wolfram-Inertgas-Schweißen (WIG) erzeugte Schweißraupe ist breiter und flacher als die von DCSP, aber schmaler und tiefer als die von DCRP. Außerdem ist die Verstärkung der AC-Schweißraupe größer als die von DCSP oder DCRP, wodurch sich AC besser zum Schweißen von Aluminium, Magnesium und Berylliumkupfer eignet.

6. Verhinderung der Rektifikation in AC

Da die positiven und negativen Halbwellen der Spannung einen ungleichen Stromwiderstand während des Wechselstromlichtbogens erzeugen, führt dies zu einer unausgeglichenen Sinuskurve des Stroms, die einen Anstieg des Gleichrichtereffekts verursacht. Dieser Effekt erzeugt einen Teil der Gleichspannung im Wechselstrombogen, der hoch genug ist, um Lichtbogenblasen und Instabilität zu verursachen.

Ältere Transformatoren, die beim Wolfram-Inertgas-Schweißen (WIG) verwendet werden, sind anfälliger für Gleichrichtung, da ihnen moderne Komponenten mit ausgeglichener Wellenform fehlen.

Die Rektifikation entsteht durch die ungleiche Emission von Elektronen aus dem Elektrodenstab und dem Schweißgut. Sie wird von der Stromdichte des Lichtbogens an der Elektrodenspitze und dem Werkstück (da dies deren Temperatur steuert) sowie in gewissem Maße von der Lichtbogenlänge und dem verwendeten Schutzgas beeinflusst. Die Gleichrichtung kann beim Aluminiumschweißen bis zu einer Gleichspannungskomponente von 12 V erzeugen.

Wenn der Gleichstromanteil hoch ist, verdunkelt sich die helle Aluminiumschmelze und bildet einen Oxidfilm, dessen Ausmaß direkt proportional zur Größe des Gleichstromanteils ist.

Um die Gleichrichtung und ihre schädlichen Auswirkungen zu beseitigen, können Transformatoren mit symmetrischer Wellenform verwendet werden. Solche Geräte enthalten einen Kondensator in Reihe mit dem Schweißstromkreis. Die Kapazität dieses Kondensators ermöglicht den effektiven Fluss des Schweißwechselstroms und blockiert gleichzeitig einen Teil des Stroms. Diese Komponenten sind in der Regel für eine Leerlaufspannung im Bereich von 100-150 Volt ausgelegt und erfordern einen Hochfrequenzstrom zur Zündung des Lichtbogens. Sie werden häufig beim Schweißen von Aluminium- und Magnesiumlegierungen eingesetzt.

7. Impulsstromschweißen

Das gepulste Wolfram-Inertgas-Schweißen (WIG), das mit hohen Stromanstiegs- und -abfallraten und einer hohen Pulsfrequenz arbeitet, wird häufig zum Fügen von Präzisionsbauteilen eingesetzt. Eine langsamere Stromimpulsrate wird für das mechanisierte Rohrschweißen und andere mechanisierte Schweißanwendungen verwendet.

Derzeit sind Schaltungen entwickelt worden, die eine automatische Präzisionssteuerung der Lichtbogenspannung beim gepulsten WIG-Schweißen ermöglichen. Diese Schaltungen erzeugen Lichtbogenspannungen mit hohen Impulsströmen und Verriegelungssteuerungen während des restlichen Zyklus. In modifizierten Impulsstrom-Schweißmaschinen können die folgenden Funktionen unabhängig voneinander ausgelöst werden.

Die Vorteile des WIG-Schweißens mit gepulstem Strom sind die folgenden:

1. Erhöhtes "Tiefe-Breite"-Verhältnis der Schweißnaht: Durch die Verwendung von kurzzeitigen Hochstromimpulsen und kleinen, reinen Thorium-Wolfram-Elektrodenstäben erzeugt die Lichtbogenkraft beim Schweißen von Edelstahl ein Verhältnis von Tiefe zu Breite von 2:1 der Schweißnaht.

2. Beseitigung von "durchhängenden" Hochströmen: Kurzzeitimpulse können die Wurzel der Schweißnaht oder dünnes Werkstückmetall "durchdringen" und erstarren, bevor sich das Schmelzbad so weit ausdehnt, dass es durchhängt.

3. Minimierung der hitzebeeinflussten Zone: Durch ein geeignetes Verhältnis von hoher Impulshöhe und -dauer zu niedriger Impulshöhe und -dauer kann die wärmebeeinflusste Zone minimiert werden. Manchmal wird die niedrige Impulshöhe auf Null gesetzt, um eine begrenzte Lücke zwischen den Hochstromimpulsen zu erhalten.

4. Rühren im Schmelzbad: Der Lichtbogen und die elektromagnetische Kraft, die durch Hochstromimpulse erzeugt werden, sind viel größer als beim Schweißen mit konstantem Strom. Diese hohen Kräfte rühren das Schmelzbad um und verringern die Wahrscheinlichkeit von Nadellöchern und unvollständiger Verschmelzung am unteren Ende der Verbindung. Der steife Lichtbogen, der durch das pulsierende Schweißen mit niedrigem Strom erzeugt wird, verhindert die Instabilität der Lichtbogenstreuung, die bei niedrigen Dauerströmen auftreten kann.

Schweissmaschinen

Zu den Schweißmaschinen für das Wolfram-Inertgas-Schweißen (TIG) gehören:

(a) Transformator-Gleichrichter-Typ mit Gleichstromausgang (DC).

(b) Transformator-Typ mit Wechselstrom (AC) Ausgang.

(c) Kraftbetriebener Generator - Elektromotorbetrieben (nur für Wechselstrom) oder motorbetrieben (für Wechsel- oder Gleichstrom).

Schweißmaschinen mit Transformator und Gleichrichter haben gegenüber motorgetriebenen Generatoren mehrere Vorteile: geringere Anschaffungskosten, kein Stromabfall während der Aufwärmphase, geräuscharmer Betrieb, niedrige Wartungs- und Betriebskosten, keine beweglichen Teile, geringe Leistungsaufnahme in den Pausen. Motorgetriebene Generatoren haben den Vorteil, dass sie in Gebieten ohne Stromanschluss eingesetzt werden können.

1. Stabilisierung im Hochfrequenzbereich

Ein großer Luftspalt- oder Röhrenoszillator wird an den Schweißtransformator angeschlossen, um den Lichtbogen zu zünden, und in einigen Fällen auch für den Dauerbetrieb. Bei den meisten frühen WIG-Schweißverfahren mit hochfrequentem stabilisiertem Wechselstrom verursachten die "Funkstörungen" eine Menge Probleme.

Heutzutage liefern jedoch vibrierende elektrische Stationen, "Elektronenröhren"-Bremsgeräte und Hochfrequenztransformatoren mit einzelnen Phasen schwächere Funkenentladungen, wodurch die Phänomene der "Funkstörungen" verringert werden.

Bei der Nachrüstung einiger älterer Transformatoren wird eine Hochfrequenz-Stabilisierungsschaltung für die Kontaktlichtbogenzündung installiert. Die AC-Schweißmaschine kann mit einem Magnetschütz ausgestattet werden, das über einen Fußschalter bedient wird.

Bei dieser Einrichtung kann der Schweißer den Elektrodenstab in Richtung des Startpunkts unter der Werkstückabdeckung positionieren und dann den Fußschalter drücken. Der Lichtbogen wird gezündet, wenn der Elektrodenstab vom Werkstück abgehoben wird. Dieser Prozess ist einfach, und um den Schweißstrom zu stoppen, muss der Schweißer nur den Fußschalter loslassen.

Die erforderliche Intensität der Hochfrequenz-Induktionsentladung hängt von der Verbindungskonstruktion, der Überstandslänge des Elektrodenstabs und der Fähigkeit des Schweißers ab, einen Lichtbogen mit dem minimalen hochfrequenten Induktionsstrom zu zünden. Beim Schweißen in tiefen Fugen muss die hochfrequente Stromstärke geringer sein, da der Lichtbogen sonst die Breite der Fuge überbrückt und nicht in die Wurzel der Fuge eintritt.

Eine übermäßige Hochfrequenzstabilisierung kann folgende nachteilige Auswirkungen haben:

1. Erhöhte Wahrscheinlichkeit eines Stromschlags für den Bediener.

2. Instabiler Schweißlichtbogen.

3. "Elektrifizierung" der Düse, wenn eine Metalldüse verwendet wird.

4. Verkürzte Lebensdauer des Schweißkabels, da hohe Frequenzen die Isolierung durchdringen können.

5. Erhöhte Störungen des Radioempfangs.

Wenn dem Schweißstrom ein Hochfrequenzstromkreis hinzugefügt wird, muss der Strom unbedingt abgeschaltet werden, bevor der Elektrodenstab installiert oder eingestellt wird oder bevor die Hände auf oder in die Nähe des Metallteils des Schweißkopfes gelegt werden. Andernfalls kann es zu einem schweren Stromschlag kommen, insbesondere wenn der Bediener mit der warmen Luft in der Nähe des Werkstücks in Kontakt kommt.

Beim Schweißen mit hochfrequenzstabilisiertem Wechselstrom erscheint an der Spitze des Elektrodenstabs nach dem Erlöschen des Lichtbogens und während der Stab noch heiß ist, ein violetter Lichthof. Wenn der Elektrodenstab abkühlt, verblasst der violette Lichthof dramatisch und verschwindet plötzlich, wenn der Stab eine bestimmte Temperatur erreicht. Auch wenn der violette Lichthof sichtbar ist, kann der Elektrodenstab noch in beträchtlicher Entfernung vom Werkstück einen Lichtbogen zünden; daher ist Vorsicht geboten, um plötzliche Lichtbogenzündung und Lichtbogenbrand an unerwünschten Stellen zu vermeiden.

2. "Hot Start" Gerät

Bei bestimmten Schweißvorgängen muss ein Stromstoß (der deutlich über dem normalen Wert liegt) abgegeben werden, um den Schweißvorgang (Lichtbogenstart) in der kürzest möglichen Zeitspanne einzuleiten. Dies ist besonders beim automatischen oder halbautomatischen Schweißen nützlich. Ein Heißstartgerät wird in den Stromkreis geschaltet, um diesen Anfangsstromstoß zu liefern. Dieses Gerät kann in der Regel so voreingestellt werden, dass es den erforderlichen zusätzlichen Strom und die gewünschte Dauer liefert.

3. Abschwächen von Stromstößen

Bei Schweißarbeiten, die kurzzeitig hohe Ströme und häufige Starts erfordern, kann ein Asynchronmotor parallel zu den Klemmen der Schweißmaschine eingesetzt werden, um Stromstöße in der Leitung zu dämpfen. Dieser Motor ohne externe Last muss eine Nennleistung haben, die über der KVA-Nennleistung der Schweißmaschine liegt.

Wenn die Netzspannung aufgrund eines Kurzschlusses, der einen Stromstoß während des Lichtbogenstarts verursacht, abfällt, verfügt der rotierende Anker über genügend kinetische Energie, um sie in erhebliche elektrische Energie umzuwandeln, die in das Netz eingespeist wird. Starke Spannungseinbrüche in der Leitung führen dazu, dass der Motor langsamer wird, und die Rotationsenergie im Motor wird in elektrische Energie umgewandelt, was dazu beiträgt, einen Anstieg der Netzspannung aufrechtzuerhalten, es sei denn, er wird eingesetzt, um den Spannungsabfall während des Lichtbogenstarts dringend zu verringern. Vor der Implementierung eines solchen Systems muss jedoch eine sorgfältige Kostenanalyse durchgeführt werden.

4. Stromreduzierung für die Kraterverfüllung

Bei bestimmten Anwendungen ist am Ende der Schweißbahn ein symmetrischer Abschluss erforderlich, um plötzliche Vertiefungen an der Löschstelle im Schweißkrater zu vermeiden. Beim Schweißen von Aluminium- und Magnesiumlegierungen muss der Schweißstrom kurz vor dem Abschluss reduziert werden.

Bei Metallen wie Nickel- und Kobaltlegierungen, die sehr empfindlich auf "Pulsation" reagieren, muss der Strom jedoch schrittweise reduziert werden, um den Lichtbogen zu löschen, was die Temperatur des geschmolzenen Schweißzusatzes unterstützt (dies kann auch die Menge der Pfützen reduzieren).

Andernfalls sind Kraterrisse unvermeidlich. Um "Durst" oder Vertiefungen im Krater nach dem Erlöschen zu vermeiden, muss der Schweißweg über den Endpunkt hinaus fortgesetzt und der Strom allmählich auf ein Niveau reduziert werden, bei dem das Metall nicht mehr schmilzt. Andernfalls bilden sich beim Erlöschen des Lichtbogens Vertiefungen oder Lichtbogennarben im Werkstück, und diese Narben und potenziellen Mikrorisse könnten die Korrosionsanfälligkeit erhöhen.

5. Schweißbrenner

Der Schweißbrenner für das Wolfram-Lichtbogenhandschweißen muss robust, leicht und vollständig isoliert sein. Er sollte einen Handgriff für die Druckausübung und die Zufuhr von Schutzgas in den Lichtbogenbereich haben.

Außerdem sollte er eine Rohrklemme oder einen Klemmkopf oder eine andere Methode haben, um den Schweißstrom sicher auf den Wolframelektrodenstab zu drücken und zu leiten. Eine Schweißbrenner-Baugruppe umfasst in der Regel eine Vielzahl verschiedener Kabel, Schläuche und Kupplungsteile für den Anschluss des Brenners an die Stromquelle sowie an Gas und Wasser.

In Abbildung 3 ist ein typischer wassergekühlter Handschweißbrenner dargestellt. Das gesamte System, durch das das Schutzgas geleitet wird, muss luftdicht sein. Ein Leck an der Schlauchverbindung kann zu einem erheblichen Gasverlust und unzureichendem Schutz des Schmelzbades führen. Das Eindringen von Luft in das Gassystem ist oft ein großes Problem und erfordert eine sorgfältige Wartung, um ein luftdichtes Gassystem zu gewährleisten.

Den Wolfram-Lichtbogen-Schweißbrenner gibt es in verschiedenen Größen und Typen, deren Gewicht von einigen Unzen bis zu fast einem Pfund reicht. Die Größe des Schweißbrenners hängt von der maximalen Schweißstromstärke ab, die verwendet werden kann, und er kann mit verschiedenen Größen von Elektrodenstäben und verschiedenen Arten und Größen von Düsen ausgestattet sein.

Auch der Winkel zwischen dem Elektrodenstab und dem Griff ist bei den verschiedenen Schweißbrennern unterschiedlich. Der gebräuchlichste Winkel beträgt etwa 120°, aber es gibt auch Schweißbrenner mit einem Kopfwinkel von 90°, geradlinige Schweißbrenner und sogar Schweißbrenner mit einstellbarem Winkel. Einige Schweißbrenner haben in ihren Griffen Hilfsschalter und Gasventile eingebaut.

Der wichtigste Unterschied zwischen Wolfram-Lichtbogenschweißbrennern ist, ob sie luft- oder wassergekühlt sind. Bei luftgekühlten Brennern erfolgt die Kühlung größtenteils durch die Gasabschirmung. Daher wäre der genauere Begriff "gasgekühlt". Eine echte Luftkühlung wird nur durch Abstrahlung an die Umgebungsluft erreicht. Bei wassergekühlten Schweißbrennern hingegen wird ein Teil der Kühlung durch das Schutzgas erreicht, der Rest durch Wasser, das zur zusätzlichen Kühlung durch den Brenner zirkuliert.

Luftgekühlte Schweißbrenner sind im Allgemeinen leicht, kompakt und langlebig und weniger teuer als wassergekühlte Schweißbrenner. Sie sind jedoch in der Regel auf Schweißströme von etwa 125 Ampere oder weniger beschränkt und werden normalerweise zum Schweißen dünner Bleche mit geringem Verbrauch verwendet. Die Betriebstemperatur des Wolfram-Elektrodenstabs ist höher als bei wassergekühlten Schweißbrennern, so dass bei der Verwendung von reinen Wolfram-Elektrodenstäben oder beim Schweißen nahe der Nennstromstärke Wolframpartikel in das Schmelzbad fallen können.

Der wassergekühlte Schweißbrenner ist für das kontinuierliche Hochstromschweißen ausgelegt und kann dauerhaft mit Schweißströmen von bis zu 200 Ampere betrieben werden. Einige sind für maximale Schweißströme von 500 Ampere ausgelegt, schwerer und teurer als luftgekühlte Schweißbrenner.

Der Schweißbrenner ist mit den Wasserleitungen und den entsprechenden Anschlüssen verbunden. In der Regel wird das Kabel, das den Strom vom Schweißgerät zum Elektrodenstab führt, in der Auslassleitung des Wasserkühlsystems untergebracht. Dadurch wird das Kabel gekühlt und es können kleine, leichte und flexible Kabel verwendet werden. Manchmal gehören auch Armaturen, Strömungsschalter und Sicherungen dazu. Ein Wasser- oder Gasleck im Schweißbrenner oder ein System, das Feuchtigkeit enthält, kann den Schweißweg verunreinigen und den reibungslosen Betrieb beeinträchtigen.