1. Abschirmgas

Beim Wolfram-Inertgasschweißen wird im Allgemeinen Argon, Helium, Argon-Helium-Mischgas oder Argon-Wasserstoff-Mischgas als Schutzgas verwendet.

(1) Auswahl des Schutzgases

Das für verschiedene Materialien geeignete Schutzgas ist in Tabelle 5-70 aufgeführt.

Tabelle 5-70 Schutzgas geeignet für verschiedene Materialien

| Material | Geeignetes Schutzgas und Eigenschaften |

| Aluminium und Aluminium-Legierungen | Argon: AC-Schweißen bietet einen stabilen Lichtbogen und eine gute Oberflächenreinigungswirkung Helium: Gleichstrom-Positivverbindung, erzeugt einen stabilen Lichtbogen auf chemisch gereinigten Materialien und hat eine höhere Schweißgeschwindigkeit Argon-Helium-Mischgas: Hat eine gute Reinigungswirkung, eine höhere Schweißgeschwindigkeit und einen höheren Einbrand, aber die Lichtbogenstabilität ist nicht so gut wie bei reinem Argon |

| Messing | Argon: Stabiler Lichtbogen mit minimaler Verdampfung. |

| Kobalt-Legierungen | Argon: Stabiler Lichtbogen, der leicht zu kontrollieren ist. |

| Kupfer-Nickel-Legierungen | Argon: Der Lichtbogen ist stabil und leicht zu kontrollieren, auch geeignet zum Schweißen von Kupfer-Nickel-Legierungen mit Stahl |

| Sauerstofffreies Kupfer | Argon: Verwendet eine positive DC-Verbindung, der Lichtbogen ist stabil und leicht zu kontrollieren Helium: Hat einen größeren Wärmeeintrag, eine höhere Schweißgeschwindigkeit und einen tieferen Einbrand Argon-Helium-Mischgas: 75% Helium, 25% Argon. Der Lichtbogen ist stabil, geeignet zum Schweißen dünner Teile |

| Inconel | Argon: Der Lichtbogen ist stabil und leicht zu kontrollieren Helium: Geeignet für automatisches Hochgeschwindigkeitsschweißen |

| Stahl mit niedrigem Kohlenstoffgehalt | Argon: Geeignet für manuelles Schweißen Ammoniak: Geeignet für automatisches Hochgeschwindigkeitsschweißen, tieferes Abschmelzen im Vergleich zum Argonschutz |

| Magnesium-Legierungen | Argon: Verwendet AC-Schweißen, hat gute Lichtbogenstabilität und Reinigungswirkung |

| Martensitaushärtender Stahl | Argon: Der Lichtbogen ist stabil und leicht zu kontrollieren |

| Molybdän-0.5% Titan-Legierung | Argon und Helium sind beide geeignet: Um ein Schweißgut mit guter Plastizität zu erhalten, muss neben einem verbesserten Schutz der Stickstoffgehalt in der Schweißatmosphäre unter 0,1% (Volumenanteil) und der Sauerstoffgehalt unter 0,05% (Volumenanteil) gehalten werden. |

| Monel-Legierung | Argon: Der Lichtbogen ist stabil und leicht zu kontrollieren |

| Nickel-Legierungen | Argon: Der Lichtbogen ist stabil und leicht zu kontrollieren Helium: Geeignet für automatisches Hochgeschwindigkeitsschweißen |

| Silizium-Bronze | Argon: Kann die thermische Sprödigkeit des Grundmaterials und des Schweißguts verringern |

| Siliziumstahl | Argon: Der Lichtbogen ist stabil und leicht zu kontrollieren |

| Rostfreier Stahl | Helium: Der Lichtbogen ist stabil und kann eine größere Schmelztiefe als Argon erreichen Argon: Der Lichtbogen ist stabil und leicht zu kontrollieren |

| Ferrolegierung | Argon: Der Lichtbogen ist stabil und leicht zu kontrollieren Helium: Geeignet für automatisches Hochgeschwindigkeitsschweißen |

(2) Anforderungen an Schutzgase

1) Argon.

Die Anforderungen an die Reinheit von Argon in geschweißten Teilen sind in Tabelle 5-71 aufgeführt. Die Zusammensetzung von im Inland hergestelltem Schweißargon ist in Tabelle 5-72 angegeben.

Tabelle 5-71 Anforderungen an die Reinheit von Argon in geschweißten Teilen

| Material zum Schweißen | Art und Polarität der Stromquelle | Argon-Reinheit (Volumenprozent, %) |

| Molybdän, Niob, Zirkonium, Tantal und ihre Legierungen | DC-Elektrode positiv | 99. 98 |

| Hochtemperaturbeständige Legierungen | DC-Elektrode positiv | 99. 95 |

Tabelle 5-72 Zusammensetzung des im Inland hergestellten Schweißargons (Volumenanteil, %)

| Reinheit von Argon | N2 | O2 | H2 | CnHm | H2 O |

| ≥99.99 | <0.01 | <0.0015 | <0.0005 | <0.001 | 30mg/m3 |

| ≥99.999 | ≤7 x10-5 | ≤10-5 | ≤5 x10-5 | 10 -5 | ≤2 x10-5 |

2) Helium.

Die Reinheit von Schweißhelium erfordert im Allgemeinen mehr als 99,8% (Volumenanteil). Die Zusammensetzung von im Inland hergestelltem Schweißhelium (Volumenanteil 99,999%) ist in Tabelle 5-73 angegeben.

Tabelle 5-73 Zusammensetzung von inländischem Schweißhelium (99,999%) (Volumenanteil, %)

| Komponenten | Ne | H2 | O2 + Ar | N2 | CO | CO2 | H2 O |

| Konzentration(×10-5) | ≤4.0 | ≤1.0 | ≤1.0 | 2 | 0.5 | 0.5 | 3 |

3) Argon-Helium-Mischgas.

Die Verwendung von Argon-Helium-Mischgas eignet sich besonders für Fälle, in denen die Anforderungen an die Schweißqualität sehr hoch sind. Das typische Mischungsverhältnis ist (75%~80%) He + (15%~20%) Ar (Volumenanteil).

4) Argon-Wasserstoff-Mischgas.

Argon-Wasserstoff-Mischgas wird hauptsächlich zum Schweißen von Nickelbasislegierungen, Nickel-Kupfer-Legierungen und rostfreiem Stahl verwendet. Im Allgemeinen sollte der Wasserstoffgehalt im Mischgas unter 15% (Volumenanteil) gehalten werden.

2. Zusatzwerkstoff

Beim Wolfram-Inertgasschweißen hat das Schutzgas nur eine schützende Funktion, und die Zusammensetzung der Schweißnaht wird hauptsächlich durch den Schweißzusatz eingestellt, um die Schweißqualität zu gewährleisten. Der Schweißzusatzwerkstoff wird durch den Schweißdraht bereitgestellt, daher muss der Gehalt an Schwefel, Phosphor, schädlichen Gasen und Verunreinigungen im Schweißdraht streng kontrolliert werden.

Derzeit gibt es keine spezielle WIG-Schweißen Drahtnorm in China werden im Allgemeinen Schweißdrähte für das Metall-Lichtbogenschweißen oder Schweißstahldrähte verwendet. Beim Schweißen von kohlenstoffarmem Stahl und niedrig legiertem hochfestem Stahl werden Schweißstahldrähte im Allgemeinen nach dem Prinzip der gleichen Festigkeit ausgewählt, und beim Schweißen von Kupfer, Aluminium und rostfreiem Stahl werden Schweißdrähte für das Schutzgasschweißen, Gasschweißdrähte oder Unterpulverschweißen Drähte werden im Allgemeinen nach dem Prinzip der gleichen Zusammensetzung ausgewählt.

Beim Schweißen ungleicher Stähle, wenn die Strukturen der beiden Stähle unterschiedlich sind, sollte bei der Auswahl des Schweißdrahtes die Rissbeständigkeit und die Kohlenstoffdiffusion berücksichtigt werden; wenn die Strukturen der beiden Stähle gleich sind, aber ihre mechanischen Eigenschaften unterschiedlich, ist es am besten, einen Schweißdraht mit einer Zusammensetzung zwischen den beiden zu wählen. Empfohlene Schweißdrahtqualitäten für gängige Stahlsorten sind in Tabelle 5-74 aufgeführt.

Tabelle 5-74 Empfohlene Schweißdrahtqualitäten für gängige Stahlsorten

| Material Stahl | Ausgewählte Schweißdrahtsorte | |

| Kategorie | Klasse | |

| Kohlenstoffstahl | Q235, Q235F, Q235g | H08Mn2Si |

| 10g, 15g, 20g, 22g, 25g | H05MnSiAlTiZr | |

| Niedrig legierter Stahl | Q345 | H10Mn2 |

| Q345R | H08Mn2Si | |

| 15MnV, 16MnVCu | H08MnMoA | |

| 15MnVN, 19Mn5 | H08Mn2SiA | |

| 20MnMo | ||

| Niedrig legierter hitzebeständiger Stahl | 18MnMoNb, 14MnMoV | H08Mn2SiMo |

| 12CrMo, 15CrMo | H08CrMoA, H08CrMo, Mn2Si | |

| 20CrMo, 30CrMoA | H05CrMoVTiRe | |

| 12Cr1MoV, 15Cr1MoV 20CrMoV | H08CrMoV H05CrMoVTiRe | |

| 15Cr1MoV, 20Cr1MoV | H08 CrMnSiMoV | |

| 12Cr2MoWVTiB | H10Cr2MnMoWVTiB | |

| (G102) | H08Cr2MoWVNbB | |

| G106 Stahl | H10Cr5MoVNbB | |

| Rostfreier Stahl | 06Cr19Ni10, 12Cr18Ni9 | HOCr18Ni9 |

| 12Cr18Ni9Ti | H0Cr18N9Ti | |

| 022Cr17Ni12Mo2 | HOCr18Ni12Mo2Ti | |

| Niedrigtemperatur-Stahl | 09Mn2V | H05Mn2Cu, H05Ni2.5 |

| 06AlCuNbN | H08Mn2WCu | |

| Niedrigtemperatur-Stahl | 3,5Ni, 06MnNb 06AlCuNbN | H00Ni4.5Mo H05Ni4Ti |

| 9Ni | HOONi11Co H06Cr20Ni60Mn3Nb | |

| Verschiedene Arten von Stahl | G102 +12CrMoV G102 + 15CrMo | H08CrMoV |

| G102+Kohlenstoffstahl | H08Mn2Si H08CrMoV H13CrMo | |

| G102 + 1Cr18NiTi G102 + G106 | Schweißdraht auf Nickelbasis | |

| 12Cr1MoV+Kohlenstoffstahl | H08Mn2Si, H05MnSiAlTiZr | |

| 12CrMoV +15CrMo | H13CrMo, H08CrMoV | |

3. Elektrodenmaterialien

Die Rolle der nicht abschmelzenden Elektrode beim WIG-Schweißen besteht darin, Strom zu leiten, den Lichtbogen zu zünden und eine normale Lichtbogenverbrennung aufrechtzuerhalten. Ihre Qualität hat großen Einfluss auf die Stabilität des Lichtbogens und den Schweißprozess sowie auf die Qualität der Schweißnaht. Im Allgemeinen sollten nicht abschmelzende Elektroden die Anforderungen an einen hohen zulässigen Strom und einen geringen Verbrauch erfüllen.

1) Zu den derzeit gebräuchlichen Elektrodenmaterialien gehören reines Wolfram, thoriertes Wolfram, keriertes Wolfram, zirkoniertes Wolfram und lanthaniertes Wolfram. Übliche Wolfram-Elektrodendurchmesser sind: 0,5 mm, 1,0 mm, 1,6 mm, 2,0 mm, 2,5 mm, 3,2 mm, 4,0 mm, 5,0 mm, 6,3 mm, 8,0 mm, 10,0 mm, insgesamt 11 Typen, mit Längen von 76 bis 610 mm. Die Oberfläche der Wolframelektrode sollte keine Defekte wie Narben, Risse, Lunker, Grate oder nichtmetallische Einschlüsse aufweisen.

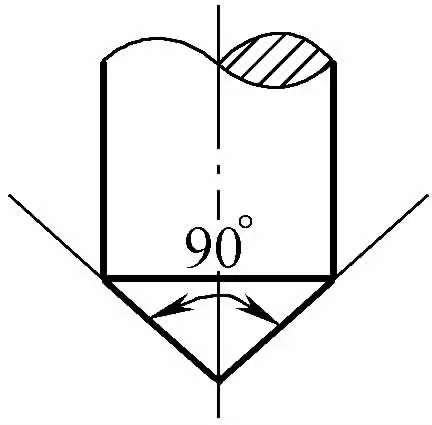

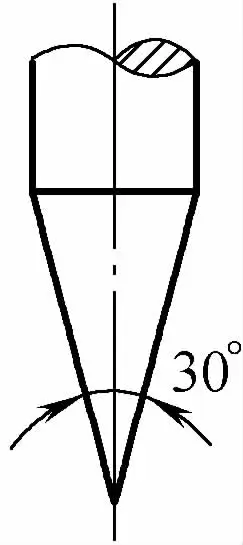

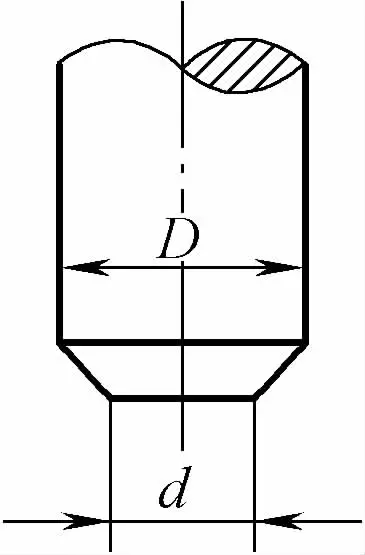

2) Haushalts-Wolfram-Elektroden werden normalerweise durch chemische Reinigung oder mechanisches Schleifen oberflächenbehandelt. Um die Stabilität des Lichtbogens zu verbessern, muss das Ende der Wolframelektrode je nach Stromstärke konisch oder halbkugelförmig geschliffen werden.

3) Bei gleichem Wolfram-Elektrodenmaterial haben unterschiedliche Elektrodenformen einen gewissen Einfluss auf die Stabilität des Lichtbogens und die Ausbildung der Schweißnaht. Die Beziehung zwischen den üblichen Wolfram-Elektrodenspitzenformen und der Lichtbogenstabilität ist in Tabelle 5-75 dargestellt.

Tabelle 5-75 Übliche Wolfram-Elektrodenspitzenformen und ihre Beziehung zur Lichtbogenstabilität

| Wolfram Elektrode Spitze Form | Typ der Wolframelektrode | Strompolarität | Anwendungsbereich | Lichtbogenstabilität |

| Keramisches oder thoriertes Wolfram | Gleichstromelektrode positiv | Starker Strom | Stabil |

| Keramisches oder thoriertes Wolfram | Gleichstromelektrode positiv | Niedriger Strom Geeignet zum Schweißen in engen Spalten und dünnen Blechen | Stabil |

| Reine Wolfram-Elektrode | Wechselstrom | Schweißen von Aluminium, Magnesium und deren Legierungen | Stabil |

| Keramisches oder thoriertes Wolfram | Gleichstromelektrode positiv | Kontinuierliches Schweißen mit Wolframelektroden mit einem Durchmesser von weniger als 1 mm | Gut |

4) Die Strombelastbarkeit von Wolframelektroden ist in Tabelle 5-76 angegeben.

Tabelle 5-76 Strombelastbarkeit der Wolframelektrode

| Elektroden-Durchmesser/mm | Gleichstrom/A | AC-Strom/A | ||||

| Direkter Anschluss (Elektrode -) | Umgekehrter Anschluss (Elektrode +) | |||||

| Reines Wolfram | Thoriertes Wolfram, keramisiertes Wolfram | Reines Wolfram | Thoriertes Wolfram, keramisiertes Wolfram | Reines Wolfram | Thoriertes Wolfram, keramisiertes Wolfram | |

| 0.5 | 2 ~20 | 2 ~20 | - | - | 2 ~15 | 2~15 |

| 1 | 10 ~ 75 | 10 ~75 | - | - | 15 ~55 | 15 ~ 70 |

| 1.6 | 40 ~130 | 60 ~150 | 10 ~20 | 10 ~30 | 45 ~ 90 | 60 ~125 |

| 2 | 75 ~ 180 | 100 ~200 | 15 ~25 | 15 ~25 | 65 ~125 | 85 ~160 |

| 2.5 | 130 ~ 230 | 160 ~250 | 17 ~30 | 17 ~30 | 80 ~140 | 120 ~ 210 |

| 3 | 140 ~ 280 | 200~300 | 20 ~40 | 20 ~ 40 | 100~160 | 140 ~ 230 |

| 3.2 | 160 ~310 | 225~330 | 20 ~35 | 20 ~35 | 130 ~190 | 150 ~250 |

| 4 | 275 ~ 450 | 350~480 | 35 ~50 | 35 ~50 | 180 ~260 | 240 ~350 |

| 5 | 400 ~625 | 500 ~ 645 | 50 ~70 | 50 ~70 | 240 ~ 350 | 330 ~ 460 |

| 6 | 500 ~625 | 620 ~ 650 | 60 ~80 | 60 ~80 | 260 ~390 | 430 ~560 |

| 6.3 | 550~675 | 650 ~850 | 65~100 | 65~100 | 300~420 | 430 ~ 575 |

| 8 | - | - | - | - | - | 650 ~830 |

5) Die für die gebräuchlichen Elektrodenmaterialien erforderliche Leerlaufspannung ist in Tabelle 5-77 angegeben.

Tabelle 5-77 Erforderliche Leerlaufspannung für üblicherweise verwendete Elektrodenmaterialien

| Elektroden-Typen | Elektrodenbezeichnungen | Erforderliche Leerlaufspannung /V | ||

| Kupfer | Rostfreier Stahl | Siliziumstahl | ||

| Reine Wolfram-Elektrode | W | 95 | 95 | 95 |

| Thorierte Wolfram-Elektrode | WTh-10 WTh-15 | 40 ~65 35 | 50 ~70 40 | 70~75 40 |

| Keramische Wolfram-Elektrode | WCe-20 | - | 30~35 | - |

6) Die Auswahl von Wolframelektroden ist in Tabelle 5-78 dargestellt. Beachten Sie, dass einige Wolframstäbe radioaktiv sind (z. B. thorierte Wolfram-Elektroden), daher muss beim Schleifen von Wolframstäben auf Sicherheit geachtet werden. Bei der Lagerung einer großen Menge von Wolframstäben ist es am besten, sie in einer Bleibox aufzubewahren, um zu verhindern, dass die Strahlung den menschlichen Körper schädigt.

Tabelle 5-78 Auswahl von Wolframelektroden

| Arten von Wolframelektroden | Klasse | Merkmale |

| Reines Wolfram | W1、W2 | Sowohl Schmelz- als auch Siedepunkt sind sehr hoch, der Nachteil ist, dass die Schweißmaschine eine höhere Leerlaufspannung haben muss. Langfristiger Betrieb kann zum Schmelzen der Wolframelektrode führen. |

| Thoriertes Wolfram | WTh7, WTh10, WTh15, WTh30 | Durch die Zugabe einer bestimmten Menge von Oxidnadeln werden die Nachteile der oben genannten reinen Wolframelektroden überwunden, aber es bleibt eine Spur von Radioaktivität. |

| Keramisches Wolfram | WCe-20 | Reinem Wolfram wird eine bestimmte Menge Ceroxid zugesetzt, was folgende Vorteile hat: niedriger Lichtbogenzündstrom, bessere Verdichtung der Lichtbogensäule, längere Lebensdauer und extrem geringe Radioaktivität. |