Die Zerspanung ist ein Prozess, bei dem das Werkzeug die überschüssige Metallschicht vom Werkstück durch eine Schnittbewegung abtrennt und dabei Späne und eine bearbeitete Oberfläche bildet. Während dieses Prozesses treten eine Reihe von Phänomenen auf, wie z. B. Spanbildung, Erzeugung von Schnittkraft, Schnittwärme und Schnitttemperatur sowie Werkzeugverschleiß.

I. Verformungskoeffizient, Ausbrüche und Aufbauschneiden

1. Verformungskoeffizient und Arten von Spänen

(1) Verformungskoeffizient

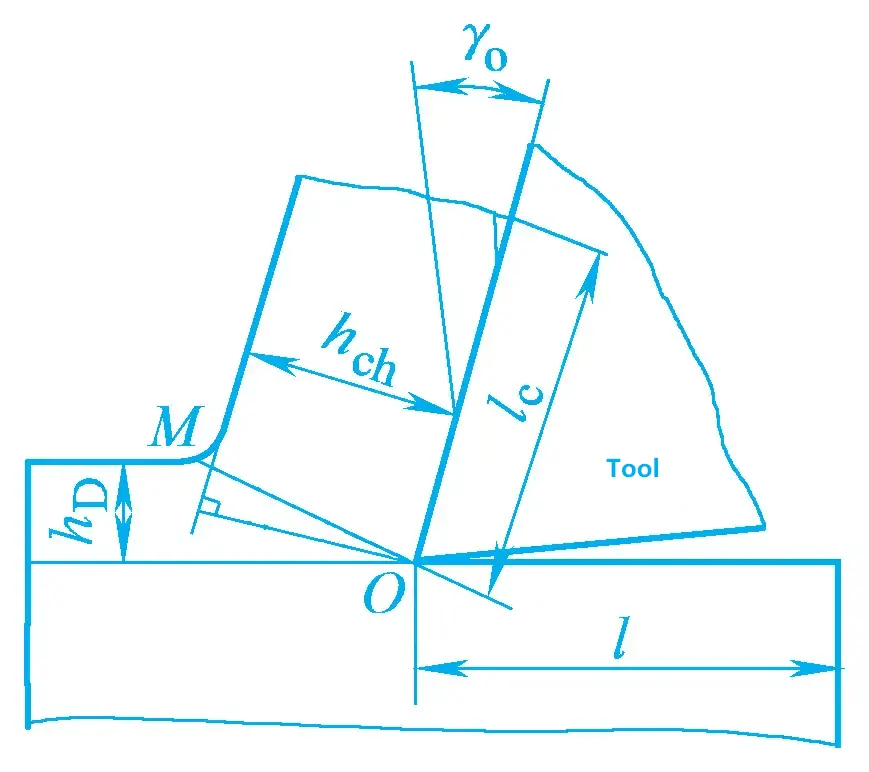

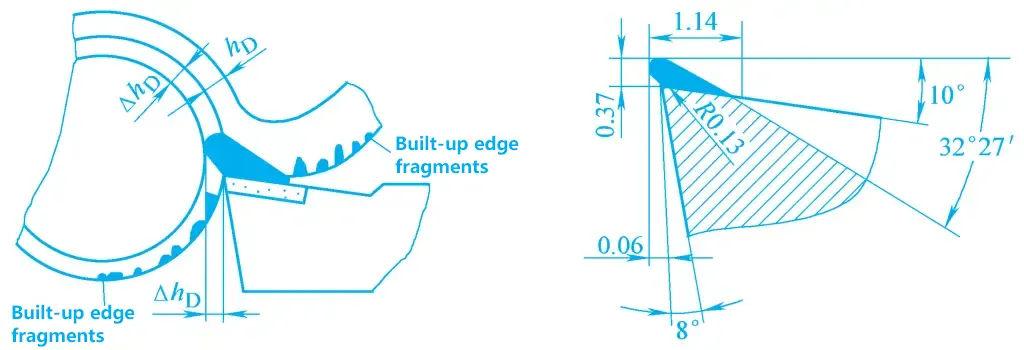

Das Metall in der Schneideschicht bildet nach dem Schneiden Späne, die im Vergleich zum Metall in der Schneideschicht kürzer und dicker sind, was darauf hindeutet, dass sich das Metall in der Schneideschicht verformt hat, wie in Abbildung 1 dargestellt.

Der Grad der Verformung kann näherungsweise durch den Verformungskoeffizienten ξ gemessen werden. Der Verformungskoeffizient ist gleich dem Verhältnis zwischen der Dicke der Späne und der Dicke des Metalls in der Schneidschicht und auch gleich dem Verhältnis zwischen der Länge des Metalls in der Schneidschicht und der Länge der Späne.

ξ=l/lc=hch/hD>1

Je größer der Wert des Verformungskoeffizienten ist, desto stärker ist die Schnittverformung.

(2) Arten von Chips

Je nach den verschiedenen Formen der Chips werden sie in der Regel in die folgenden vier Typen unterteilt:

1) Bänderchips

Die Form ist bandförmig, mit einer glatten Unterseite und ohne offensichtliche Risse auf der Rückseite, die eine leicht gezackte Form aufweist. Diese Art von Span entsteht häufig bei der Bearbeitung von Kunststoffmetallen wie unlegiertem Stahl, legiertem Stahl, Kupfer, Aluminium und anderen Materialien.

2) Segmentierte Chips

Die Unterseite des Spans ist relativ glatt, und die Rückseite ist lokal in Knötchen gerissen. Diese Art von Span entsteht leicht beim Schneiden von Messing oder Stahl bei niedrigen Geschwindigkeiten.

3) Granulierte Chips

Der Span zerfällt in gleichmäßige Körner entlang der Dickenrichtung. Diese Art von Span kann beim Schneiden von Blei oder Stahl bei sehr niedrigen Geschwindigkeiten entstehen.

4) Fragmentierte Chips

Beim Schneiden von spröden Metallen wie Gusseisen und Bronze erfährt die Schneidschicht fast keine plastische Verformung und bricht spröde, was zu unregelmäßigen feinkörnigen Spänen führt. Tabelle 1 zeigt die Faktoren, die die Spänemorphologie beeinflussen, und ihren Einfluss auf die Schnittkraft.

Tabelle 1 Faktoren, die die Spänemorphologie beeinflussen, und ihre Auswirkungen auf die Schnittkraft

| Klassifizierung der Spänemorphologie | Granulierte Chips | Knotige Späne | Farbband-Chips | |

| Schematische Darstellung der Chip-Morphologie |  |  |  | |

| Faktoren, die die Morphologie der Späne beeinflussen, und ihre gegenseitige Veränderung | 1. Spanwinkel des Werkzeugs 2. Vorschubgeschwindigkeit (Schnittstärke) 3. Schnittgeschwindigkeit | Klein ↔ Groß Groß (dick) ↔ Klein (dünn) Niedrig ↔ Hoch | ||

| Einfluss der Spänemorphologie auf den Zerspanungsprozess | 1. Schwankung der Schnittkraft 2. Stabilität des Schneidprozesses 3. Oberflächenrauhigkeit Wert der bearbeiteten Oberfläche 4. Spanbrechende Wirkung | Groß ↔ Klein Schlecht ↔ Gut Groß ↔ Klein Gut ↔ Schlecht | ||

2. Aufgebaute Kante

(1) Konzept des bebauten Randes

Innerhalb eines bestimmten Bereichs von SchnittgeschwindigkeitenBei der Bearbeitung von Stahl, Nichteisenmetallen und anderen Kunststoffen entsteht auf der Spanfläche in der Nähe der Schneidkante ein Stück Metall mit hoher Härte. Es umgibt die Schneide und bedeckt einen Teil der Spanfläche und dient als Ersatz für die Schneide, um das Werkstück zu bearbeiten. Dieses Metallstück, dessen Härte etwa 2 bis 3 Mal so hoch ist wie die des Werkstücks, wird als Aufbauschneide bezeichnet (siehe Abbildung 2).

(2) Bildung und Wachstum der bebauten Kante

Es gibt viele Erklärungen für die Bildung von Aufbauschneiden, von denen allgemein angenommen wird, dass sie durch das Anhaften von Spänen an der Spanfläche verursacht werden. Unter bestimmten Bearbeitungsbedingungen, wenn die Temperatur und der Druck zwischen den Spänen und der Spanfläche steigen, nimmt auch die Reibung zu, wodurch sich die Fließgeschwindigkeit der Verformungsschicht in den Spänen in der Nähe der Spanfläche verlangsamt, was zu einem "Stagnations"-Phänomen führt. Je näher sich die Metallschicht an der Spanfläche befindet, desto geringer ist die Fließgeschwindigkeit.

Wenn die Temperatur und der Druck bis zu einem gewissen Grad ansteigen, bleibt das untere Metall in der Stagnationsschicht an der Spanfläche haften. Wenn die Scherspannung im unteren Metall der Späne die Scherfließgrenze des Metalls überschreitet, geht die Fließgeschwindigkeit des unteren Metalls gegen Null und es wird abgeschert und haftet an der Spanfläche.

Diese Klebeschicht wird stark plastisch verformt, wodurch ihre Härte zunimmt. Bei fortgesetzter Zerspanung schert die harte Klebstoffschicht von der weichen Metallschicht ab, sammelt sich Schicht für Schicht an und nimmt allmählich an Höhe zu, so dass eine Aufbauschneide entsteht. Adhäsion und Kaltverfestigung sind also notwendige Voraussetzungen für das Entstehen einer Aufbauschneide.

(3) Ablösung und Verschwinden der aufgebauten Kante

Die gewachsene Aufbauschicht kann durch äußere Kräfte oder Vibrationen örtlich brechen oder sich ablösen. Wenn die Temperatur und der Druck geeignet sind, beginnt sich die Aufbauschneide erneut zu bilden und zu wachsen. Die Bildung, das Wachstum und die Ablösung der Aufbauschneide ist ein periodischer dynamischer Prozess.

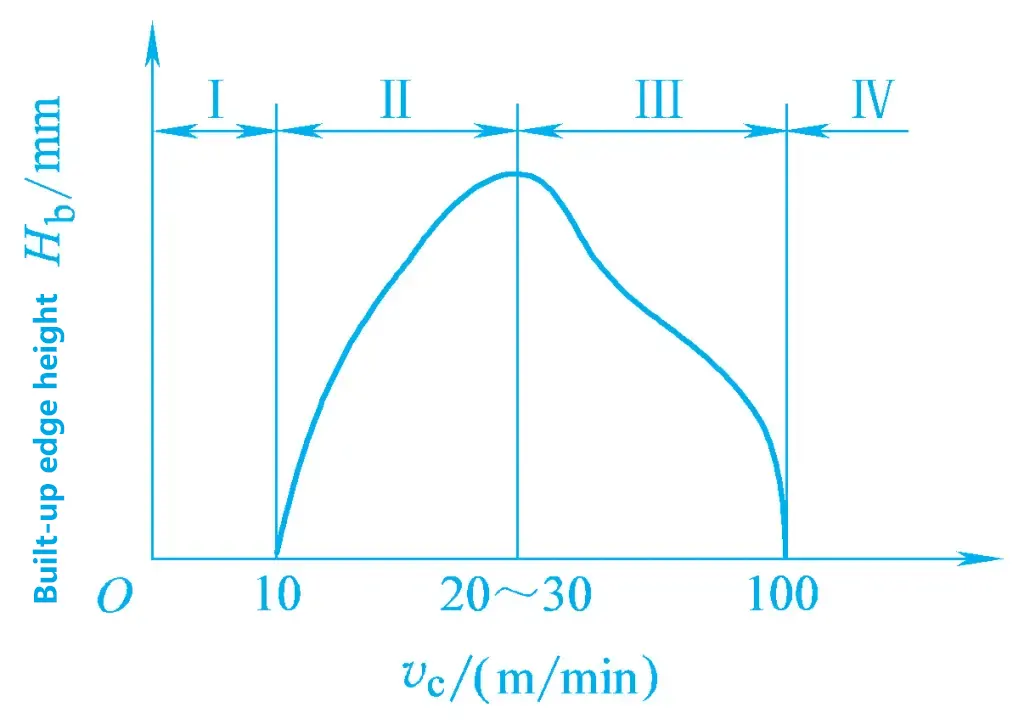

Experimente zeigen, dass der entscheidende Faktor für die Bildung von Aufbauschneiden die Schnitttemperatur ist. Bei sehr niedrigen und sehr hohen Schneidtemperaturen bildet sich die Aufbauschneide nicht so leicht. Im mittleren Temperaturbereich, z. B. beim Schneiden von Stahl mit mittlerem Kohlenstoffgehalt bei einer Schnitttemperatur von 300-380 °C, kommt es zu starker Adhäsion, und die Aufbauschneide erreicht eine erhebliche Höhe. Darüber hinaus beeinflussen Faktoren wie der Druck zwischen dem Werkzeug und den Spänen, die Rauheit der Spanfläche und die Adhäsionskraft die Größe der Aufbauschneide.

(4) Vorteile und Nachteile der aufgeschütteten Kante

Der Vorteil der Aufbauschneide beim Schneiden besteht darin, dass sie einen Teil der Spanfläche und der Schneide abdeckt und die Schneide in der Arbeit ersetzt, wodurch die Schneide geschützt und der tatsächliche Spanwinkel des Werkzeugs erhöht wird.

Der Nachteil ist, dass die Aufbauschneide die seitlichen Abmessungen des Werkzeugs vergrößert, was zu Überschneidungen führt. Wenn sich die Aufbauschneide ablöst, kann sie Metallpartikel von der Spanfläche mitreißen, was den Verschleiß der Spanfläche beschleunigt. Der Entstehungsprozess der Aufbauschneide verursacht Schwankungen in der Schnittkraft, die sich auf die Bearbeitungsgenauigkeit und die Oberflächenrauheit des Werkstücks auswirken. Daher ist die Aufbauschneide für die Schruppbearbeitung vorteilhaft, für die Schlichtbearbeitung jedoch nachteilig.

(5) Maßnahmen zur Verringerung oder Vermeidung von Randbebauung

- Vermeiden Sie das Schneiden mit Geschwindigkeiten, die eine Aufbauschneide erzeugen (siehe Abbildung 3), d. h. verwenden Sie Niedrig- oder Hochgeschwindigkeitsschneiden. Die Bearbeitung mit niedriger Geschwindigkeit hat jedoch einen geringen Wirkungsgrad, so dass häufig Hochgeschwindigkeitsbearbeitung eingesetzt wird.

- Verwenden Sie Werkzeuge mit einem großen Spanwinkel, um den Kontaktdruck zwischen dem Werkzeug und den Spänen zu verringern.

- Verringern die Plastizität des Werkstückmaterials, erhöhen die Härte des Werkstücks und verringern die Neigung zur Kaltverfestigung.

- Weitere Maßnahmen sind die Reduzierung der Vorschubgeschwindigkeit, die Verringerung der Oberflächenrauheit der Spanfläche und die Verwendung von Kühlschmierstoffe angemessen.

II. Schnittkraft

Die Wechselwirkungskraft zwischen dem Werkzeug und dem Werkstück während der Zerspanung wird als Zerspanungskraft bezeichnet, und die durch die Zerspanungskraft verrichtete Arbeit ist die Zerspanungsarbeit.

1. Quelle der Schnittkraft

Die Quelle der Schnittkraft hat zwei Aspekte: den Verformungswiderstand, der durch die Verformung des Metalls in der Schneidschicht erzeugt wird, und den Reibungswiderstand, der durch die Reibung zwischen den Spänen, dem Werkstück und dem Werkzeug entsteht.

2. Zerlegung der Schnittkraft

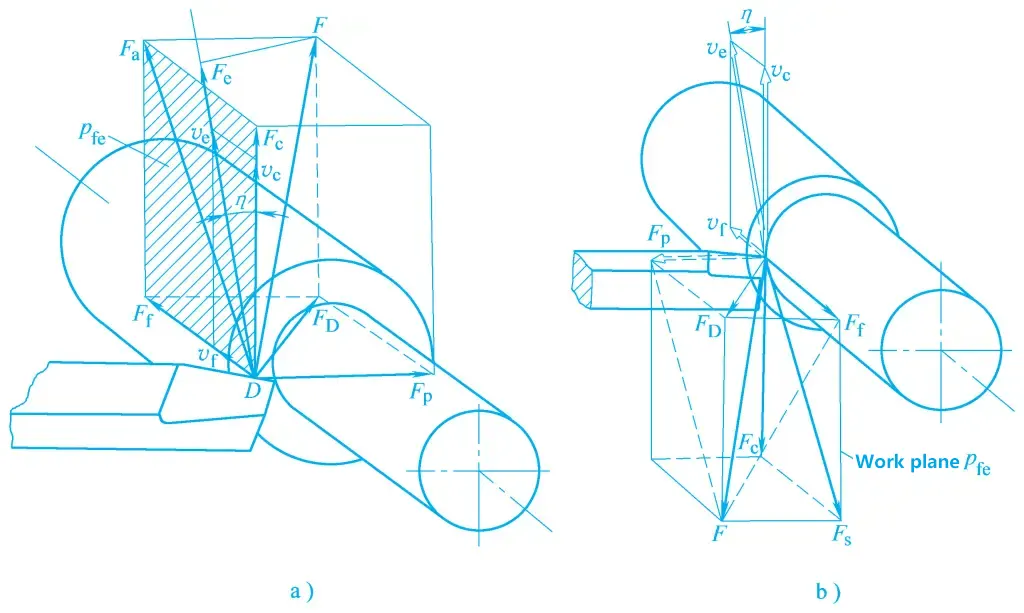

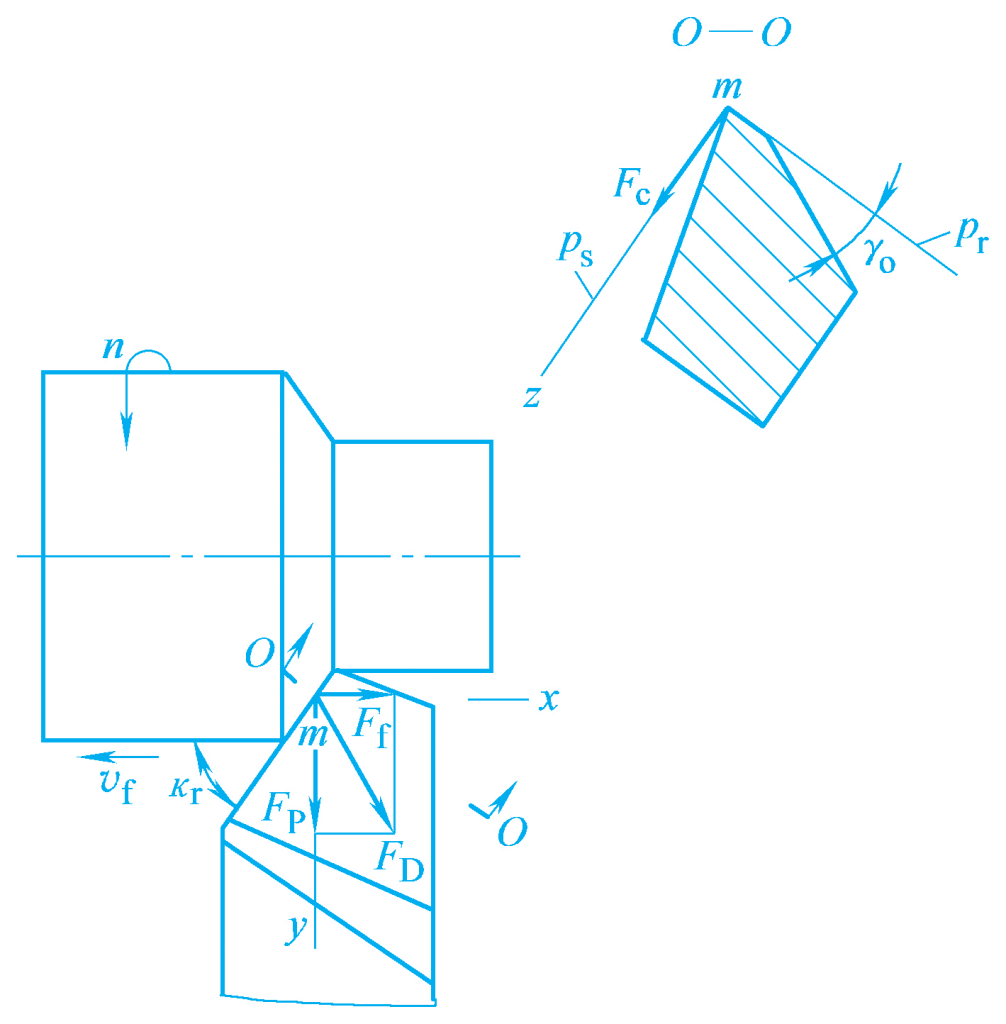

Größe und Richtung der Schnittkraft lassen sich nicht ohne weiteres direkt messen. Um den Anforderungen von Konstruktion und Prozessanalyse gerecht zu werden, wird die Schnittkraft im Allgemeinen zerlegt, und es ist sinnvoll, ihre Komponenten in bestimmten Richtungen zu untersuchen.

Wie in den Abbildungen 4 und 5 dargestellt, lässt sich die Schnittkraft F in drei zueinander senkrecht stehende Komponenten F zerlegen c , F p und F f .

a) Zerlegung der vom Werkzeug auf das Werkstück ausgeübten Kräfte

b) Zerlegung der Kräfte, die vom Werkstück auf das Werkzeug ausgeübt werden

(1) Hauptschnittkraft Fc

Die Komponente der Schnittkraft in der Hauptbewegungsrichtung.

(2) Rückenkraft Fp

Die Komponente der Schnittkraft in der Richtung senkrecht zur angenommenen Arbeitsebene. Die angenommene Arbeitsebene wird durch einen auf der Schneide ausgewählten Punkt definiert, der senkrecht zur Basisebene und parallel zur angenommenen Vorschubbewegungsrichtung liegt.

(3) Vorschubkraft Ff

Die Komponente der Schnittkraft in Richtung der Vorschubbewegung.

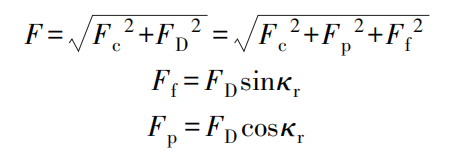

Die Schnittkraft F kann zerlegt werden in Fc und FD und FD kann zerlegt werden in Fp und Ff . Ihre Beziehung ist:

Die tatsächliche Bedeutung der einzelnen Kraftkomponenten beim Drehen ist wie folgt: Die Hauptschneidkraft ist die größte Komponente, die etwa 95% der gesamten Schneidleistung verbraucht. Sie wirkt in der Hauptbewegungsrichtung und ist die wichtigste Grundlage für die Berechnung der Stärke des Hauptbewegungsmechanismus der Werkzeugmaschine, der Stärke des Werkzeughalters und der Wendeschneidplatte, der Konstruktion von Werkzeugmaschinenvorrichtungen und der Auswahl von Schnittparametern.

Die Gegenkraft verbraucht beim Außendrehen keine Energie. Sie wirkt in die Richtung, in der die Steifigkeit des Werkstücks und der Werkzeugmaschine am geringsten ist, was leicht zu einer Verformung des Werkstücks in der horizontalen Ebene führt, die Bearbeitungsgenauigkeit beeinträchtigt und leicht Vibrationen verursacht. Sie ist die wichtigste Grundlage für die Überprüfung der Steifigkeit der Werkzeugmaschine.

Die Vorschubkraft wirkt auf den Vorschubmechanismus der Werkzeugmaschine und verbraucht etwa 5% der Gesamtleistung. Sie ist die wichtigste Grundlage für die Überprüfung der Stärke des Vorschubmechanismus der Werkzeugmaschine.

3. Berechnung der Schnittkraft

In der Praxis wird zur Berechnung der Schnittkraft häufig eine Exponentialformel verwendet. Spezifische Berechnungsformeln sind in den einschlägigen Referenzmaterialien zu finden.

4. Faktoren, die die Schnittkraft beeinflussen

Je höher die Festigkeit und Härte des Werkstückmaterials, desto größer die Schnittkraft. Bei Verdoppelung der Schnitttiefe steigt die Schnittkraft etwa um das Doppelte; bei Verdoppelung des Vorschubs steigt die Schnittkraft um 70% bis 80%. Eine Vergrößerung des Spanwinkels verringert die Schnittkraft; der Hauptschneidkantenwinkel Kr wirkt auf alle drei Kraftkomponenten Fc , Fp und Ff hat aber einen größeren Einfluss auf Fp und Ff .

Nach der obigen Formel verringert eine Vergrößerung des Hauptschneidwinkels die Gegenkraft und erhöht die Vorschubkraft. Der Einfluss von Kr zu Fc kann in zwei Situationen unterteilt werden: wenn Kr schwankt im Bereich von 30° bis 60°, da Kr steigt, Fc abnimmt; wenn Kr schwankt im Bereich von 75° bis 90°, da Kr steigt, Fc erhöht.

5. Schnittleistung

Die Schneidleistung bezieht sich auf die Leistung, die während des Schneidens in der Schneidzone verbraucht wird. Sie ist die Summe der Leistung, die von der Hauptschneidkraft Fc und die Vorschubkraft Ff . Da die von der Vorschubkraft F verbrauchte Leistungf sehr klein ist, wird er normalerweise vernachlässigt. Wenn also Fc und vc bekannt sind, die Schnittleistung Pc ist

Pc = (Fc vc × 10-3 ) / 60

Wo

- Pc - Schnittleistung, Einheit: kW;

- Fc - Hauptschneidkraft, Einheit: N;

- vc – Schnittgeschwindigkeit, Einheit: m/min.

Die erforderliche Leistung des Motors der Werkzeugmaschine PE sollte sein

PE = Pc / η

In der obigen Formel ist η der Übertragungswirkungsgrad der Werkzeugmaschine, der im Allgemeinen mit η=0,75 bis 0,85 angegeben wird. Diese Formel ist die wichtigste Grundlage für die Überprüfung und Auswahl des Werkzeugmaschinenmotors.

III. Schnittwärme und Schnitttemperatur

Ein weiteres wichtiges physikalisches Phänomen, das beim Schneiden auftritt, ist die Schnittwärme und die Schnitttemperatur. Die Zerspanungswärme führt zu einem Anstieg der Zerspanungstemperatur, was zu einer thermischen Verformung des Werkstücks und der Werkzeugmaschine führt und die Bearbeitungsgenauigkeit und Oberflächenqualität des Werkstücks beeinträchtigt. Die Schnitttemperatur ist der Hauptfaktor, der die Lebensdauer des Werkzeugs beeinflusst. Daher ist die Untersuchung von Schnittwärme und Schnitttemperatur von großer praktischer Bedeutung.

1. Schneidewärme

Die Arbeit, die durch die elastische und plastische Verformung des Metalls in der Schneidschicht unter der Einwirkung des Werkzeugs geleistet wird, sowie die Reibung zwischen dem Span und der Spanfläche und zwischen der bearbeiteten Oberfläche des Werkstücks und der Freifläche, wird in Schneidwärme umgewandelt. Die Schnittwärme wird über den Span, das Werkstück, das Werkzeug und das umgebende Medium abgeführt.

Beim Drehen werden etwa 50% bis 86% der Schneidwärme durch den Span abgeführt, 10% bis 40% werden in das Werkstück geleitet, 3% bis 9% werden in das Werkzeug geleitet und 1% werden in das umgebende Medium geleitet; beim Bohren werden etwa 28% der Schneidwärme durch den Span abgeführt, 15% werden in den Bohrer geleitet, 52% werden in das Werkstück geleitet und 5% werden in das umgebende Medium geleitet.

Eine Erhöhung der Schnittgeschwindigkeit kann den Anteil der vom Span abgeführten Wärme erhöhen, die in das Werkstück geleitete Wärme verringern und sogar weniger Wärme in das Werkzeug leiten. Obwohl die Schnitttemperatur in der Schnittzone beim Hochgeschwindigkeitsschneiden sehr hoch ist, kann das Werkzeug daher noch normal arbeiten.

2. Schneidtemperatur

Die Schnitttemperatur bezieht sich im Allgemeinen auf die durchschnittliche Temperatur im Kontaktbereich zwischen dem Span und der Spanfläche des Werkzeugs. Die Höhe der Schnitttemperatur hängt von der Wärmemenge ab, die an dieser Stelle erzeugt wird, und von der Geschwindigkeit der Wärmeabfuhr. Durch Berechnungen und Messungen ist bekannt, dass die Durchschnittstemperatur im Span am höchsten ist. Die höchste Temperatur auf der Spanfläche befindet sich nicht an der Schneide oder an der Schneidkante, sondern in geringem Abstand von der Schneidkante.

3. Faktoren, die die Schneidtemperatur beeinflussen

Die Schnittgeschwindigkeit hat den größten Einfluss auf die Schnitttemperatur; mit zunehmender Schnittgeschwindigkeit steigt die Schnitttemperatur entsprechend an. Die Vorschubgeschwindigkeit hat einen geringeren Einfluss, und die Schnitttiefe hat einen noch geringeren Einfluss. Eine Vergrößerung des Spanwinkels senkt die Schnitttemperatur, aber der Spanwinkel sollte nicht zu groß sein, da sonst die Schnitttemperatur ansteigt. Eine Vergrößerung des Hauptumlenkungswinkels erhöht die Schnitttemperatur.

IV. Werkzeugverschleiß und Werkzeugstandzeit

Während des Zerspanungsprozesses arbeitet das Werkzeug unter hoher Temperatur und hohem Druck. Daher schneidet das Werkzeug nicht nur die Späne, sondern wird auch abgenutzt. Wenn der Werkzeugverschleiß ein bestimmtes Niveau erreicht, nimmt die Oberflächenrauheit des Werkstücks zu, Form und Farbe der Späne ändern sich, und beim Schneiden entsteht ein starkes Geräusch, das von Vibrationen begleitet wird. An diesem Punkt muss das Werkzeug nachgeschliffen oder durch ein neues ersetzt werden.

1. Werkzeugverschleiß

(1) Formen des Werkzeugverschleißes

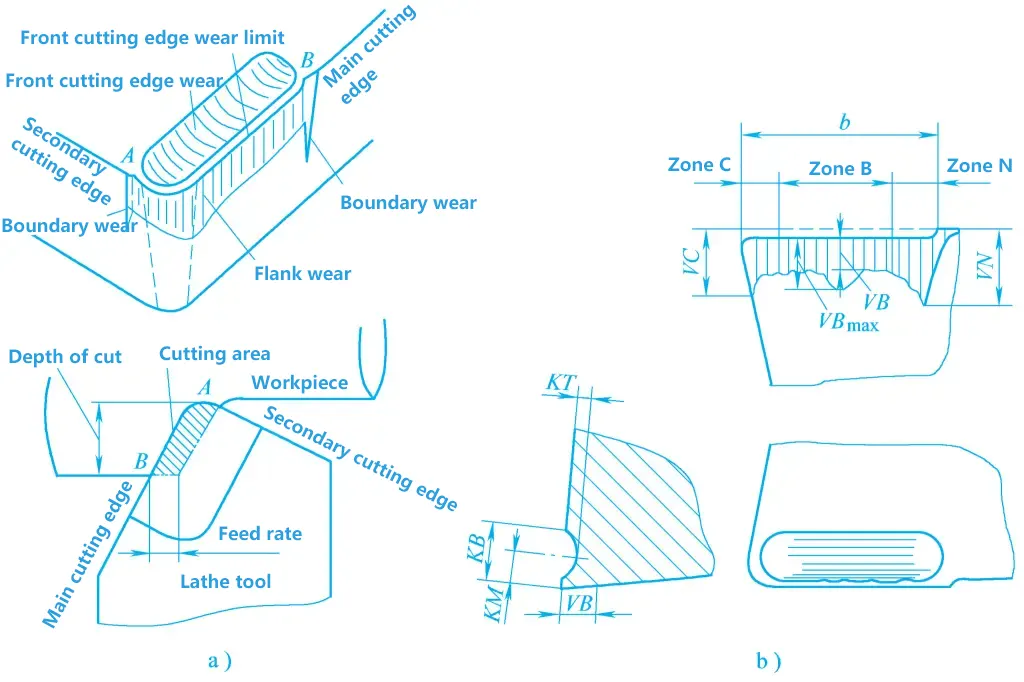

Unter Werkzeugverschleiß versteht man das Phänomen, dass das Material des Werkzeugs durch die Späne oder das Werkstück an der Kontaktfläche zwischen dem Werkzeug und dem Werkstück oder den Spänen abgetragen wird. Diese Art von Verschleiß wird als normaler Verschleiß bezeichnet. Bricht die Werkzeugschneide aufgrund von Stößen, Vibrationen, thermischen Einflüssen usw., spricht man von anormalem Verschleiß. Zu den normalen Verschleißformen des Werkzeugs gehören die folgenden:

1) Flankenverschleiß

Beim Schneiden von Kunststoffen entsteht bei großer Schnittdicke ein sichelförmiges Verschleißmuster hinter der Schneide auf der Spanfläche des Werkzeugs (siehe Abbildung 6a). Der sichelförmige Bereich ist die Stelle mit der höchsten Schnitttemperatur. Mit zunehmender Abnutzung wird der sichelförmige Bereich allmählich tiefer und breiter, und wenn er sich der Schneide nähert, kann die Schneide plötzlich abreißen. Das Ausmaß des Verschleißes an der Spanfläche wird durch die Breite KB und Tiefe KT des sichelförmigen Bereichs angezeigt.

a) Flanken- und Rechenflächenverschleiß

b) Darstellung des Abnutzungsbetrages

2) Flankenverschleiß

Dies bezieht sich auf den Verschleiß, der hauptsächlich an der Flankenfläche auftritt. Nach dem Freiflächenverschleiß bildet sich eine kleine Facette mit einem Freiwinkel von null Grad. Beim Schneiden von Kunststoffen mit geringer Schnittdicke oder spröden Metallen tritt aufgrund der geringeren Reibung und der niedrigeren Temperatur an der Spanfläche der Verschleiß hauptsächlich an der Freifläche auf. Das Ausmaß des Flankenverschleißes ist ungleichmäßig.

Wie in Abbildung 6b dargestellt, sind die Wärmeabfuhrbedingungen und die Festigkeit an der Werkzeugspitze (Bereich C) schlecht, was zu einem höheren Verschleiß führt, der durch VC angezeigt wird. In der Nähe der Schneidkante nahe der Werkstückoberfläche (N-Bereich) ist der Verschleiß aufgrund der harten Haut des Rohlings oder der Kaltverfestigung ebenfalls höher, was durch VN angezeigt wird. Nur in der Mitte der Schneidkante (B-Bereich) ist der Verschleiß relativ gleichmäßig, angegeben durch VB, wobei der maximale Verschleiß durch VB angegeben wird.max .

3) Gleichzeitige Abnutzung der Flanken und der Rechenfläche

Bei der Zerspanung von Kunststoffen mit mäßiger Schnittdicke kommt es häufig zum gleichzeitigen Verschleiß von Span- und Freifläche.

Werkzeugverschleiß entsteht hauptsächlich durch mechanische Reibung und thermochemische Effekte bei hohen Temperaturen und hohem Druck. Im Allgemeinen gilt: Je höher die Schnitttemperatur, desto schneller der Werkzeugverschleiß.

(2) Werkzeugverschleißprozess

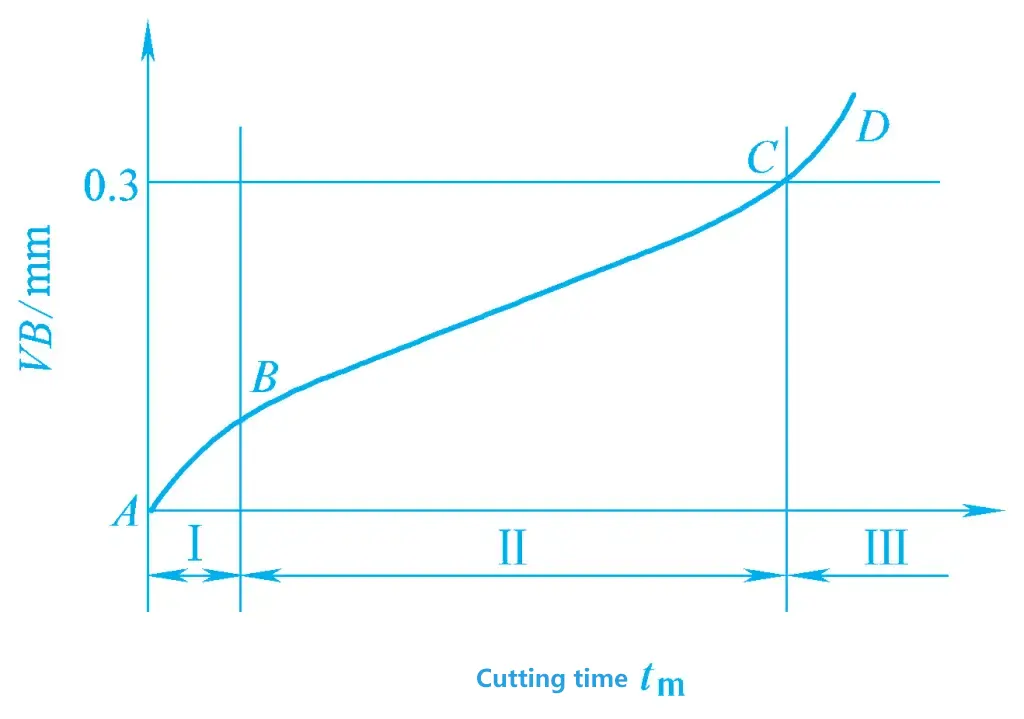

Unter normalen Verschleißbedingungen nimmt der Werkzeugverschleiß mit der Schnittzeit allmählich zu. Am Beispiel des Flankenverschleißes lässt sich der typische Verschleißprozess grob in drei Stufen unterteilen, wie in Abbildung 7 dargestellt.

1) Anfängliche Abnutzungsphase

(Stufe AB in der Abbildung) Der Verschleiß ist in der kurzen Zeit, nachdem das Werkzeug zu schneiden beginnt, relativ schnell. Dies liegt daran, dass die Oberflächenrauheit der Werkzeugfläche nach dem Schleifen hoch ist und die Oberflächenschichtstruktur nicht verschleißfest ist.

2) Normale Abnutzungsphase

(Stufe BC in der Abbildung) Mit zunehmender Schnittzeit nimmt die Verschleißmenge bei relativ gleichmäßiger Geschwindigkeit zu. Das liegt daran, dass die unebene und nicht verschleißfeste Oberflächenschicht des Werkzeugs abgetragen wurde und einen stabilen Bereich bildet. Daher ist die Verschleißgeschwindigkeit langsamer als zuvor, aber die Verschleißmenge steigt allmählich mit der Schnittzeit. Dieses Stadium ist auch das effektive Arbeitsstadium des Werkzeugs.

3) Schnelle Abnutzungsphase

(Stufe CD in der Abbildung) Wenn der Werkzeugverschleiß einen bestimmten Wert erreicht, beschleunigt sich die Abnutzung rapide, und das Werkzeug versagt anschließend. Dies ist auf eine verlängerte Schnittzeit, sich verschlechternde Kontaktbedingungen zwischen dem Werkzeug und dem Werkstück, übermäßige Reibung, einen starken Anstieg der Schnitttemperatur und eine verringerte Festigkeit und Härte des Werkzeugs zurückzuführen. Um das Werkzeug in der Produktion sinnvoll zu nutzen und die Bearbeitungsqualität zu sichern, sollte die Schneide nachgeschliffen oder das Werkzeug ausgetauscht werden, bevor es zu diesem Stadium kommt.

(3) Werkzeugabstumpfungsstandard (Verschleißgrenze)

Der Werkzeugabstumpfungsstandard bezieht sich auf den festgelegten Verschleißwert, bei dem das Werkzeug nachgeschärft oder die Schneide (Wendeschneidplatte) ausgetauscht werden sollte. Andernfalls wird die Bearbeitungsqualität beeinträchtigt, der Verschleiß von Werkzeug und Schleifscheibe beim Nachschärfen erhöht, die Werkzeugnutzung verringert und die Schleifzeit verlängert.

Die nationale Norm GB/T 16461-2016 legt die Standards für das Abstumpfen von Werkzeugen aus Hochgeschwindigkeitsstahl, Hartmetall und Keramik wie folgt fest:

- Wenn das Flankenverschleißband im B-Bereich die Form eines normalen Verschleißes hat, beträgt die durchschnittliche Breite des Flankenverschleißbandes VB=0,3mm.

- Wenn das Verschleißband auf der Flankenfläche B nicht in Form von normalem Verschleiß wie Kratzern, Abplatzungen usw. auftritt, darf die maximale Breite des Verschleißbandes auf der Flankenfläche VB max = 0,6 mm.

- Die Tiefe des Kraters KT = 0,06 + 0,3f.

Darüber hinaus ist das Kriterium für die Stumpfheit der Werkzeuge bei der Endbearbeitung häufig, ob die Höhe des Werkzeugverschleißes die Oberflächenrauhigkeit und die Maßgenauigkeit beeinträchtigt.

2. Lebensdauer

(1) Das Konzept der Werkzeugstandzeit

Die Standzeit T ist definiert als die Gesamtschneidzeit vom Beginn des Schneidens mit einem neu geschliffenen Werkzeug bis zum Erreichen der Werkzeugverschleißgrenze, bezeichnet als T, mit der Einheit in Minuten.

(2) Faktoren, die die Lebensdauer des Werkzeugs beeinflussen

1) Der Einfluss der Schnittgeschwindigkeit auf die Werkzeugstandzeit

Erhöhung der Schnittgeschwindigkeit vc erhöht die Schnitttemperatur, beschleunigt den Werkzeugverschleiß und verringert somit die Standzeit T. Von den drei Elementen der Schnittparameter ist v c hat den größten Einfluss auf T.

2) Der Einfluss von Vorschubgeschwindigkeit und Schnitttiefe

Erhöhung von f und ap verringern beide die Standzeit T, aber eine Erhöhung von f erhöht die Schnitttemperatur stärker und hat somit einen größeren Einfluss auf T; während eine Erhöhung von αp erhöht die Schneidtemperatur weniger stark und hat somit einen geringeren Einfluss auf T.

3) Parameter der Werkzeuggeometrie

Eine vernünftige Auswahl der Parameter für die Werkzeuggeometrie kann die Lebensdauer des Werkzeugs verlängern. In der Produktion wird die Werkzeugstandzeit häufig als Maß für die Angemessenheit der Werkzeuggeometrieparameter verwendet.

Vergrößerung des Spanwinkels γo senkt die Schnitttemperatur und verbessert die Standzeit des Werkzeugs. Ist der Spanwinkel jedoch zu groß, sinkt die Festigkeit des Werkzeugs und die Wärmeableitung verschlechtert sich, was die Standzeit des Werkzeugs verringern kann. Daher gibt es einen optimalen Wert für den Spanwinkel, der durch Schneidversuche ermittelt werden kann.

Verkleinerung des Hauptschneidwinkels Kr der sekundäre Schneidenwinkel kr und die Vergrößerung des Radius der Werkzeugspitze rε kann die Wärmeübertragungsfähigkeit des Werkzeugs verbessern und die Schnitttemperatur senken, was beides die Lebensdauer des Werkzeugs verlängern kann.

4) Werkstoff des Werkstücks

Je höher die Festigkeit, Härte und Zähigkeit des Werkstückmaterials und je geringer die Dehnung, desto höher die Schnitttemperatur beim Schneiden und desto kürzer die Standzeit.

5) Material der Werkzeuge

Das Werkzeugmaterial ist ein wichtiger Faktor, der die Lebensdauer des Werkzeugs beeinflusst. Eine vernünftige Auswahl von Werkzeugmaterialien, die Verwendung beschichteter Werkzeugmaterialien und der Einsatz neuer Werkzeugmaterialien sind wirksame Mittel zur Verlängerung der Standzeit.