I. Grundlagen der Zerspanung mit Werkzeugmaschinen

Zu den wichtigsten mechanischen Bearbeitungsverfahren gehören Drehen, Hobeln, Schleifen, Fräsen, Bohren, Umformen usw. Werkzeugmaschinen schneiden Werkstücke mit Schneidwerkzeugen und müssen daher über Spann- und Schneidwerkzeuge sowie die Fähigkeit zur Durchführung von Arbeitsbewegungen verfügen.

1. Schnittbewegungen der Werkzeugmaschine

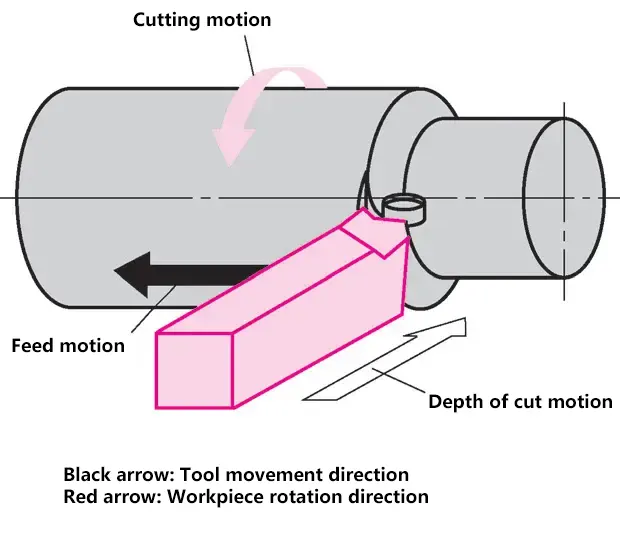

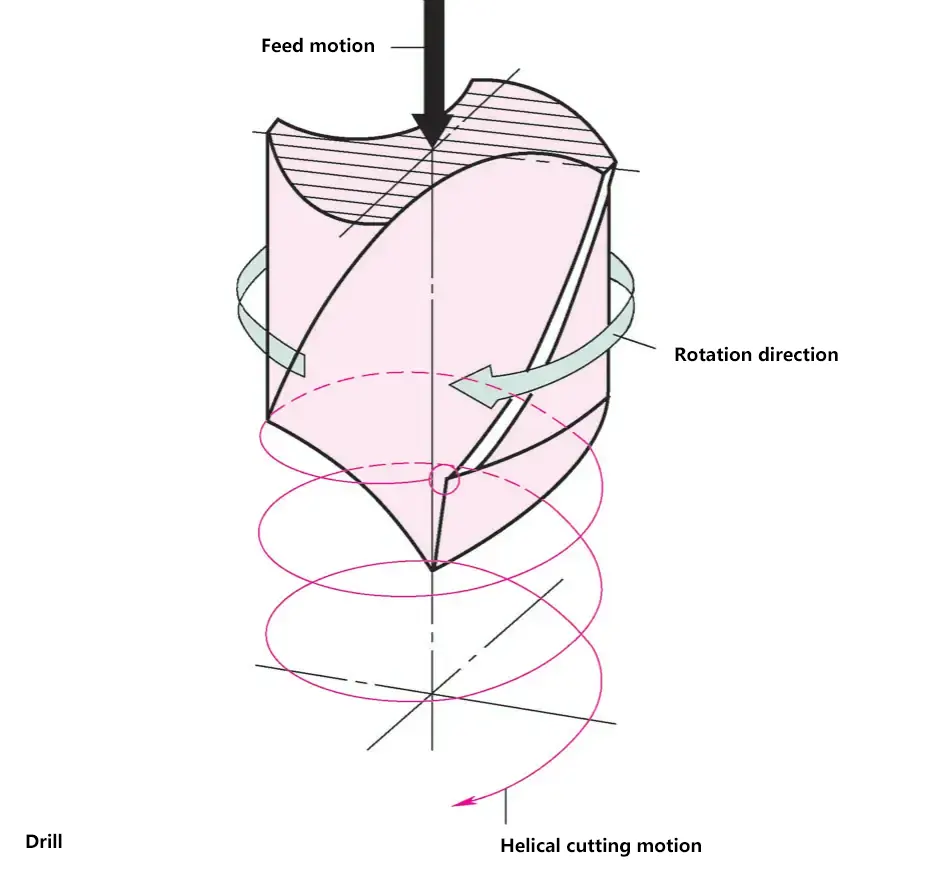

Die Relativbewegung zwischen dem Schneidwerkzeug und dem Werkstück ist die Voraussetzung für das Schneiden. Zu den wichtigsten Arbeitsbewegungen gehören die Primärbewegung und die Vorschubbewegung.

(1) Primäre Bewegung

Die Arbeitsbewegung, die den Schnitt vollendet. Die Primärbewegung kann in Form einer Rotationsbewegung oder einer linearen Hin- und Herbewegung (entweder durch das Werkstück oder das Schneidwerkzeug) erfolgen. Beim Drehen, Schleifen, Fräsen und Bohren ist die Hauptbewegung eine Drehbewegung.

(2) Vorschubbewegung

Die von der Werkzeugmaschine oder der Handkraft erzeugte Bewegung, die eine zusätzliche Relativbewegung zwischen dem Schneidwerkzeug und dem Werkstück erzeugt. In Kombination mit der Hauptbewegung ermöglicht sie ein kontinuierliches oder intermittierendes Schneiden des Werkstücks. Wenn die Hauptbewegung rotierend ist, ist die Vorschubbewegung kontinuierlich, wie beim Drehen, Bohren und Fräsen; wenn die Hauptbewegung linear ist, ist die Vorschubbewegung intermittierend, wie beim Hobeln und Fräsen. Die Schnitttiefe hängt von der Vorschubbewegung ab.

(3) Bewegung der Schnitttiefe

Bestimmt die Schnitttiefe, die sich im Eindringen des Werkzeugs in das Werkstück äußert.

(4) Bearbeitende Bewegung

Wenn beim Drehen, Bohren, Fräsen und Schleifen die Primärbewegung und die Vorschubbewegung gleichzeitig auftreten, wird die resultierende kombinierte Bewegung als Bearbeitungsbewegung bezeichnet.

2. Schneidwerkzeug-Geometrie

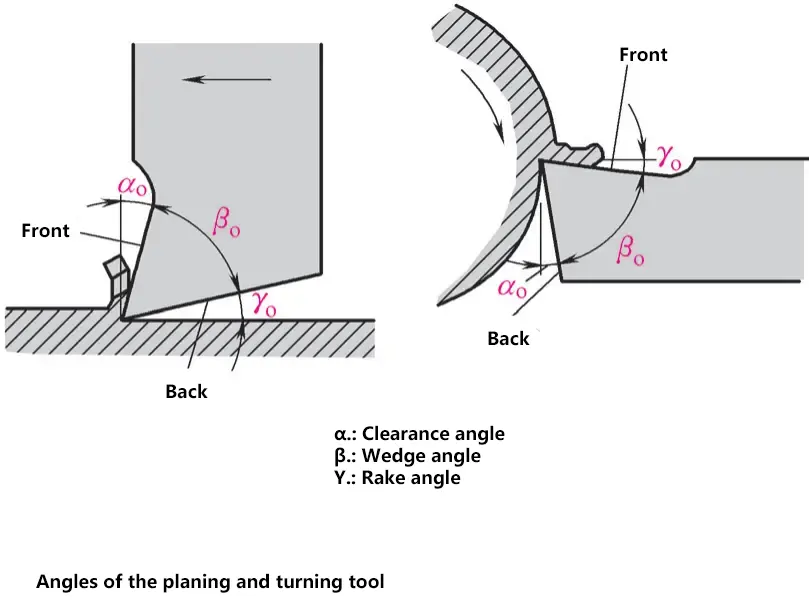

Die keilförmige Schneide des Werkzeugs dringt in das Werkstückmaterial ein und trennt den Span vom Material. Die wichtigsten Faktoren, die sich auf die Zerspanung auswirken, sind die Werkzeuggeometrie, der Werkstoff des Werkzeugs und der Werkstoff des Werkstücks. Die Schärfe des Werkzeugs wird durch seine Form bestimmt, die durch verschiedene Winkel des Werkzeugs definiert ist.

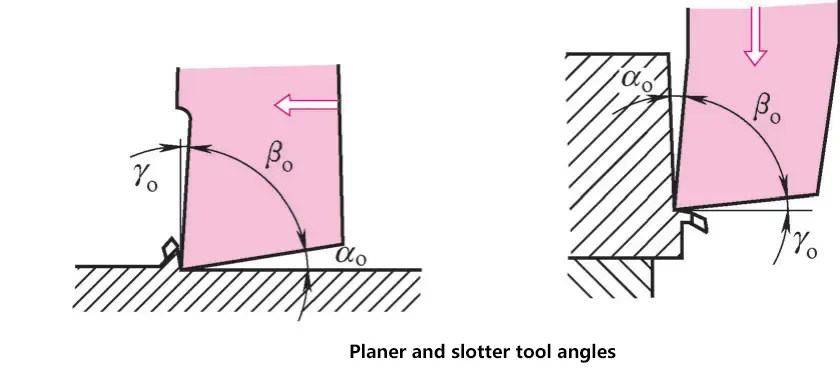

(1) Keilwinkel β

Der Winkel zwischen der vorderen Fläche und der hinteren Hauptfläche. Wenn der Keilwinkel des Werkzeugs klein ist, ist das Werkzeug scharf und leicht zu schneiden, aber es ist anfällig für Kantenausbrüche beim Schneiden von harten Materialien.

- Zum Schneiden weicher Metalle: βo=40°~50°, wie z. B. Aluminium.

- Für das Schneiden von hochduktilen Metallen: βo=55°~75°, wie z. B. 42 Stahl.

- Zum Schneiden von harten und spröden Metallen: βo=75°~85°, wie Bronze, Gussstücke usw.

(2) Spanwinkel γo

Beeinflusst die Spanbildung und die Schnittkraft. Der Spanwinkelbereich beträgt -5° bis 30°, und seine Größe wird durch das Werkstückmaterial und den Werkzeugwerkstoff bestimmt.

Wenn der Spanwinkel groß ist, fließen die Späne leicht, und die Schnittkraft ist gering. Wenn der Spanwinkel γo ist gering oder sogar negativ, die Schnittkraft ist groß und die Schneidkantenfestigkeit ist hoch.

(3) Entlastungswinkel αo

Kann die Reibung zwischen dem Werkzeug und dem Werkstück reduzieren. Der Entlastungswinkel liegt zwischen 5° und 12°.

Je weicher das Werkstückmaterial, je größer der Werkstückdurchmesser und die Schnitttiefe, desto größer der Freiwinkel αo nimmt entsprechend zu; je größer der Entlastungswinkel αodesto rauer ist die bearbeitete Oberfläche.

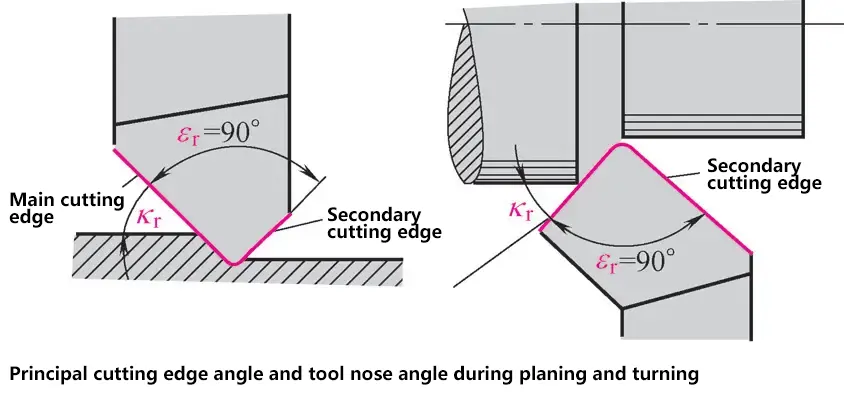

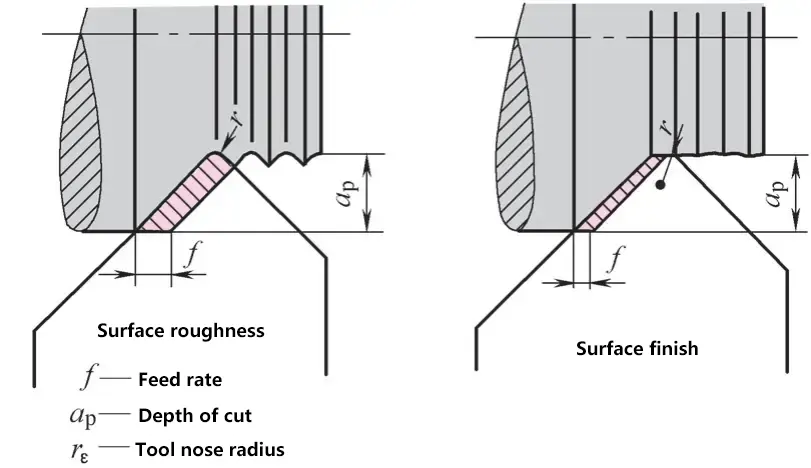

(4) Winkel der Werkzeugspitze εr

- Wenn die Vorschubgeschwindigkeit hoch ist: dicke Späne, hohe Zerspanungsleistung

Wenn der Radius der Werkzeugspitze klein ist: Tiefe Werkzeugspuren auf der Werkstückoberfläche - Wenn die Vorschubgeschwindigkeit niedrig ist: Dünne Späne, geringe Schnittleistung

Wenn der Radius der Werkzeugspitze groß ist: Flache Werkzeugspuren auf der Werkstückoberfläche

Der Winkel zwischen den Vorsprüngen der Hauptschneide und der Nebenschneide auf der Basisebene. Ein großer Schneidenwinkel führt zu einer besseren Wärmeabfuhr, da die äußere Wärmeabfuhrfläche des Werkzeugs größer ist. Die Schneide erzeugt weniger Wärme und wird weniger schnell stumpf, wodurch sich die Standzeit des Werkzeugs verlängert. Die Standzeit ist das Zeitintervall zwischen zwei Werkzeugschleifvorgängen.

Wenn der Vorschub gering ist (≤ 1mm/r), ε=90°; wenn der Vorschub groß ist (> 1mm/r), ε > 90°.

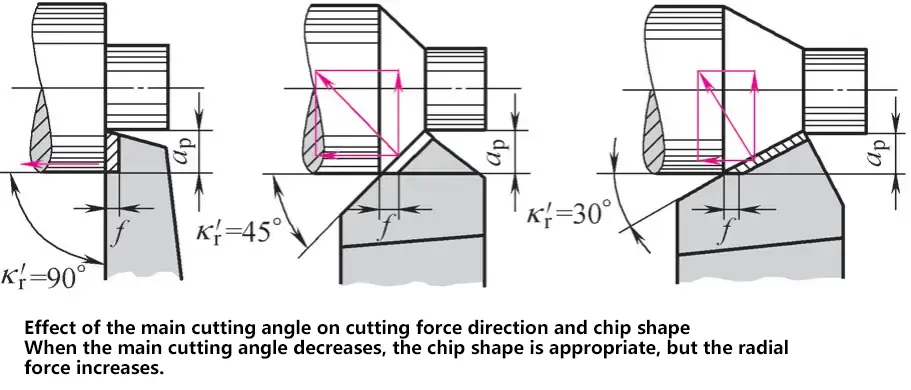

(5) Eingangswinkel Kr

Der Eintrittswinkel beeinflusst die Richtung der Schnittkraft und die Spanform. Wenn der Einfahrwinkel verringert wird, ist die Spanform besser geeignet, aber die Radialkraft nimmt zu.

Der Winkel zwischen der Hauptschneide und der Vorschubrichtung. Er beeinflusst die Aufteilung der Schnittkräfte, die Spanform und die Standzeit. Der Eintrittswinkel kr kann im Bereich von 30° bis 90° gewählt werden, wobei der günstigste Kr=45°.

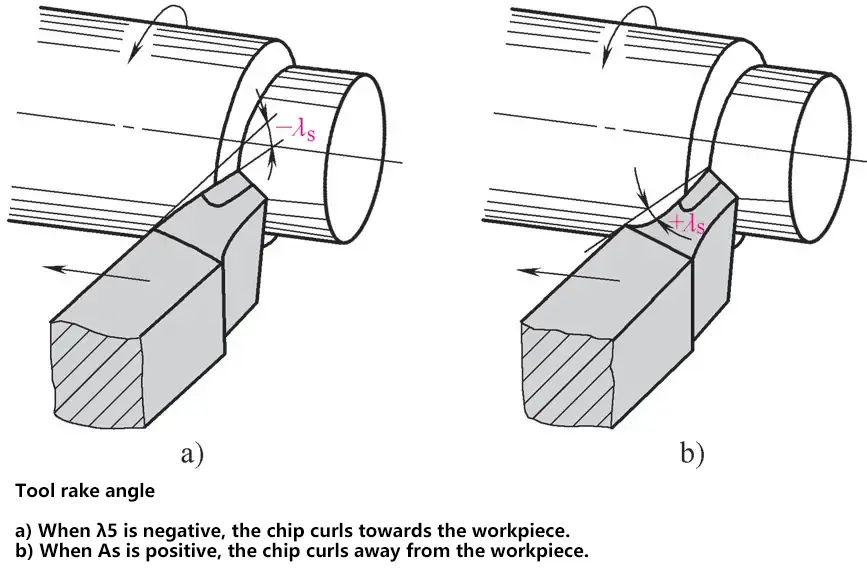

(6) Neigungswinkel λs

a) Wenn λs negativ ist, rollt sich der Span in Richtung des Werkstücks.

b) Wenn λs positiv ist, rollt sich der Span vom Werkstück weg.

Der Winkel zwischen der Hauptschneide und der Basisebene. Wenn die Werkzeugspitze der tiefste Punkt der Hauptschneide ist, ist der Neigungswinkel negativ definiert; wenn die Werkzeugspitze der höchste Punkt der Hauptschneide ist, ist der Neigungswinkel positiv.

Bei höheren Lasten ist der Neigungswinkel größer und liegt zwischen -10° und 10°.

3. Chip-Bildung

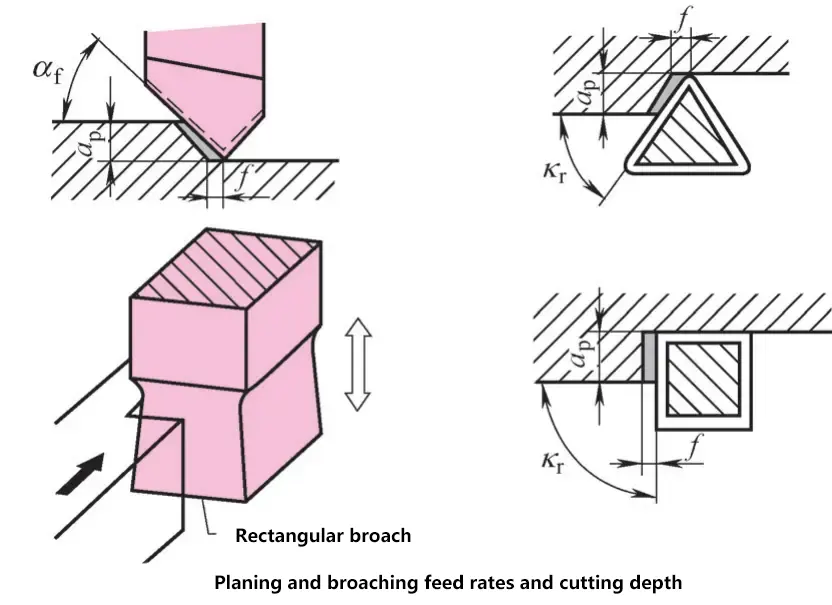

Die Spanquerschnittsfläche ist das Produkt aus der Schnitttiefe ap und der Vorschubgeschwindigkeit f. Die Spanform hängt vom Eintrittswinkel κ ab, während die Schnitttiefe von der Form und den Abmessungen des Werkstücks abhängt.

Bevor der Span abgetrennt wird, dringt die Schneide zunächst in das davor liegende Material ein und verursacht Risse. Die Schneide dringt weiter ein, bis der Span durch die Keilwirkung der Schneide getrennt wird.

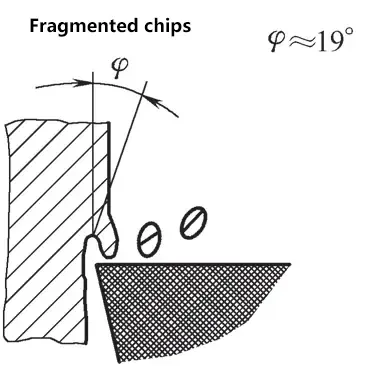

(1) Fragmentierte Chips

Bei der Zerspanung entstehen zersplitterte Späne, und die Späne sind diskontinuierlich; die bearbeitete Oberfläche des Werkstücks ist uneben.

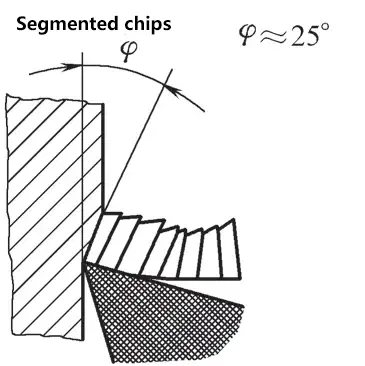

(2) Segmentierte Chips

Die abgetrennten Späne liegen in Form von Segmenten vor. Diese segmentierten Späne werden teilweise zusammengeschweißt, um einen durchgehenden Span zu bilden.

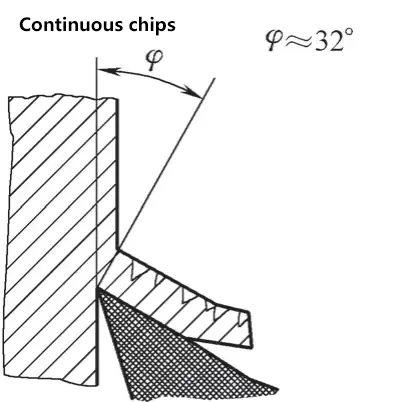

(3) Kontinuierliche Späne

Das Material fließt beim Trennen in der Schneidzone; es gibt keinen Bruch im Material, so dass ein kontinuierlicher Span entsteht.

Aufgebaute Kante: Beim Schneiden von weicheren und duktilen Materialien bilden sich unerwünschte Anhaftungen an der Schneide, die als "Aufbauschneiden" bezeichnet werden. Dies führt zu einer rauen bearbeiteten Oberfläche und tiefen Werkzeugspuren. Materialpartikel bleiben kurzzeitig an der Schneide haften und bilden die Aufbauschneide. Die Aufbauschneide bettet sich in die Risse vor dem Werkzeug auf dem Werkstück ein, und wenn sie sich löst, hinterlässt sie Eindrücke auf der Werkstückoberfläche. Die Aufbauschneide kann vermieden werden, indem die Schnittgeschwindigkeit, die Erhöhung der Schnitttiefe und das Schleifen der Stirnfläche des Werkzeugs.

4. Schneidflüssigkeiten

Während des Zerspanungsprozesses kann der richtige Einsatz von Kühlschmierstoffen die Temperatur in der Zerspanungszone senken, die Oberflächenqualität und -genauigkeit verbessern und die Werkzeuglebensdauer verlängern.

(1) Funktionen von Schneidflüssigkeiten

1) Kühlung

Nachdem die Schneidflüssigkeit auf den Schneidbereich aufgebracht wird, leitet sie die Wärme von den Spänen, dem Werkzeug und dem Werkstück durch Wärmeleitung, Konvektion und Verdampfung der Schneidflüssigkeit ab und sorgt so für einen Kühleffekt.

2) Schmierung

Die Schneidflüssigkeit dringt zwischen die Kontaktflächen von Span, Werkzeug und Werkstück ein und bildet einen Schmierfilm auf der Metalloberfläche, um den Reibungskoeffizienten zu verringern und die Bildung von Aufbauschneiden zu unterdrücken, wodurch die Qualität der bearbeiteten Oberfläche verbessert und die Werkzeugstandzeit verlängert wird.

3) Reinigung

Die Schneidflüssigkeit wäscht die feinen Späne oder das Schleifpulver ab, die während des Schneidprozesses entstehen, und reinigt und verhindert so Kratzer auf der bearbeiteten Oberfläche und den Führungsbahnen der Werkzeugmaschine.

4) Rostschutz

Durch die Zugabe von rosthemmenden Additiven zur Schneidflüssigkeit kann ein Schutzfilm auf der Metalloberfläche gebildet werden, der die Werkzeugmaschine, das Werkstück und das Schneidwerkzeug vor Korrosion durch die umgebenden Medien schützt.

(2) Auswahl der Schneidflüssigkeiten

Zu den gängigen Schneidflüssigkeiten gehören wässrige Lösungen, Emulsionen und Schneidöle.

- Wässrige Lösungen sind Kühlschmierstoffe mit Wasser als Hauptbestandteil und zugesetzten rosthemmenden Zusätzen, die vor allem zur Kühlung verwendet werden.

- Emulsionen sind weit verbreitete Kühlschmierstoffe bei der Bearbeitung. Sie sind Gemische aus Öl und Wasser mit zugesetzten Emulgatoren wie Fettsäuren, Natriumseifen und Kaliumseifen.

- Schneidöle dienen hauptsächlich der Schmierung und umfassen Totalverlustsystemöle, leichtes Dieselöl und Kerosin.

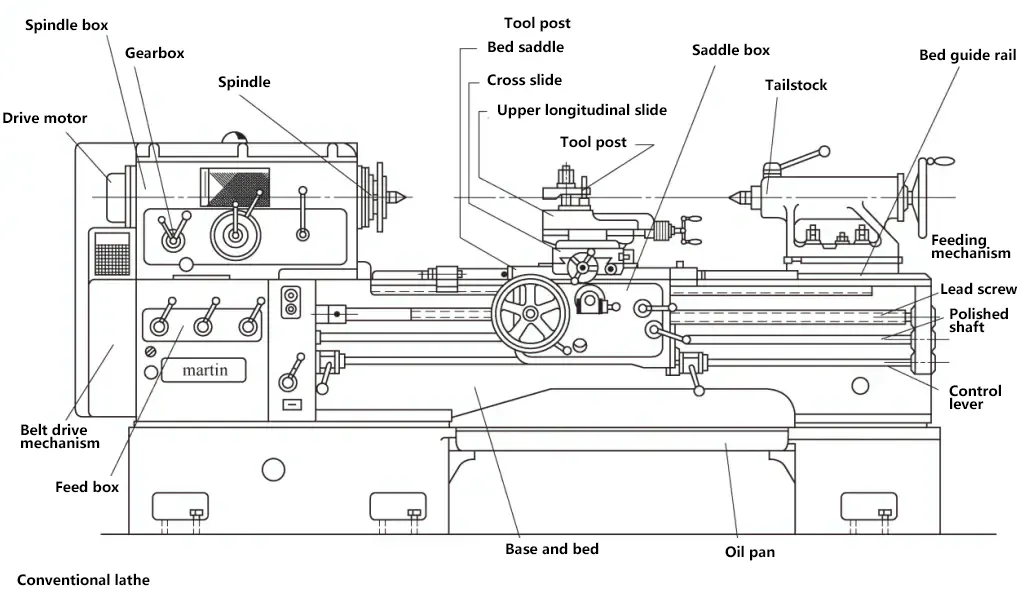

II. Wenden

Die Horizontaldrehmaschine ist eine weit verbreitete universelle Werkzeugmaschine, mit der verschiedene Dreharbeiten durchgeführt werden können. Verschiedene spezialisierte Drehmaschinen sind für die Massenproduktion geeignet, einige für die Bearbeitung sehr großer Werkstücke, andere für die Bearbeitung sehr kleiner Werkstücke und wieder andere für spezielle Bearbeitungen.

1. Grundlagen des Drehens

(1) Überblick

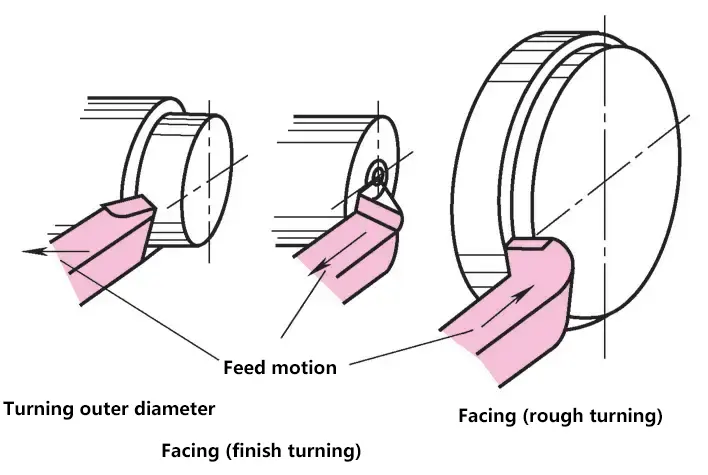

Drehen ist eine Zerspanungsmethode, bei der die Rotation des Werkstücks und die Bewegung des Schneidwerkzeugs auf einer Drehmaschine zur Bearbeitung verschiedener Rotationsflächen genutzt wird. Zu den Merkmalen des Drehens gehören die Bearbeitung von Rotationsteilen, die Bearbeitung von Metallwerkstoffen sowie von nichtmetallischen Werkstoffen wie Holz, Kunststoff, Gummi und Nylon. Beim Drehen können Maßgenauigkeiten von IT6 bis IT11 und Oberflächenrauhigkeitswerte von Ra0,1 bis 12,5μm erreicht werden.

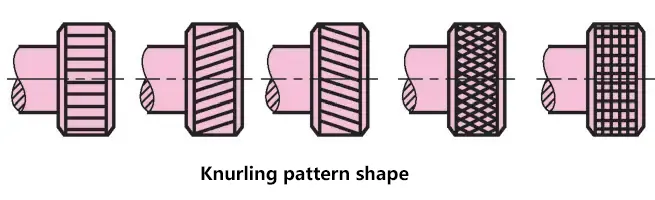

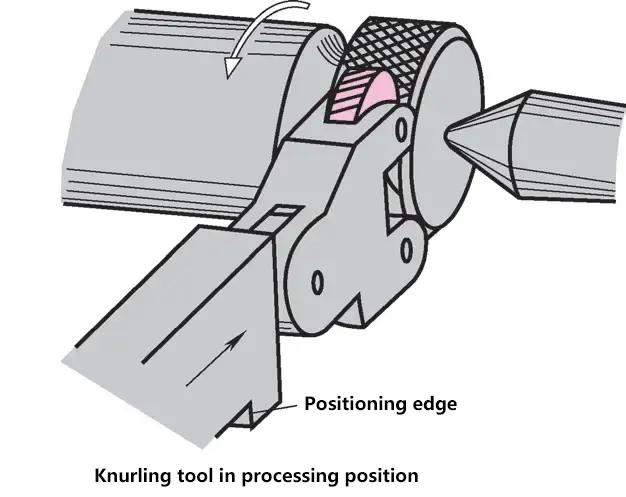

Das Drehen hat ein breites Anwendungsspektrum, darunter die Bearbeitung von Außenzylindern, das Bohren von Mittellöchern, Einstechen, Gewindeschneiden, Plandrehen, Ausbohren, Kegeldrehen, Rändeln und die Bearbeitung von Tellerfedern. Mit den entsprechenden Vorrichtungen und Anbauteilen können Drehbänke auch zum Schleifen, Polieren, Räumen und Fräsen von ebenen Flächen sowie zur Bearbeitung anderer spezieller und komplexer Teile mit zylindrischen Innen- und Außenflächen eingesetzt werden.

(2) Wichtigste Schnittparameter

Die Relativbewegung zwischen dem Schneidwerkzeug und dem Werkstück während der Zerspanung wird als Schnittbewegung bezeichnet. Die Zerspanungsbewegung wird in Primärbewegung und Vorschubbewegung unterteilt. Die Bewegung, die die zu zerspanende Schicht direkt vom Werkstück abträgt und in Späne verwandelt, wird als Primärbewegung bezeichnet; die Bewegung, die dafür sorgt, dass die zu zerspanende Schicht kontinuierlich oder intermittierend in den Zerspanungsprozess eingebracht wird, um nach und nach die gesamte Werkstückoberfläche zu bearbeiten, wird als Vorschubbewegung bezeichnet.

Während des Zerspanungsprozesses wird die Werkstückoberfläche in die zu bearbeitende Fläche, die Übergangsfläche und die bearbeitete Fläche unterteilt. Die drei Flächen beim Außenrunddrehen sind in der Abbildung dargestellt.

Um die gewünschte bearbeitete Oberfläche zu erhalten, die Bearbeitungseffizienz zu verbessern und die Bearbeitungskosten zu senken, ist es notwendig, geeignete Schnittparameter zu wählen, einschließlich Schnittgeschwindigkeit, Vorschub und Schnitttiefe.

1) Schnittgeschwindigkeit vc. Die momentane Geschwindigkeit eines ausgewählten Punktes auf der Schneide relativ zur Primärbewegung des Werkstücks, nämlich

vc=πdwn/100

Wo

- vc-Schneidgeschwindigkeit (m/min);

- dw-Durchmesser des gewählten Punktes auf der Schneide (oder dem Werkzeug) (mm);

- n--Drehzahl der Drehmaschine (U/min).

2) Vorschubgeschwindigkeit f. Die Verschiebung des Werkzeugs relativ zum Werkstück in Vorschubrichtung, beim Drehen wird die Vorschubgeschwindigkeit als Bewegung des Werkzeugs pro Umdrehung der Drehspindel (mm/r) ausgedrückt.

3) Schnitttiefe ap. Die Schnitttiefe, gemessen in der Richtung senkrecht zur Bearbeitungsebene und durch den Fußpunkt der Schneide, nämlich

ap=(dw-dm)/2

Wo

- ap-Einschnittstiefe (mm);

- dw-Durchmesser der zu bearbeitenden Werkstückoberfläche (mm);

- dm-Durchmesser der bearbeiteten Werkstückoberfläche (mm).

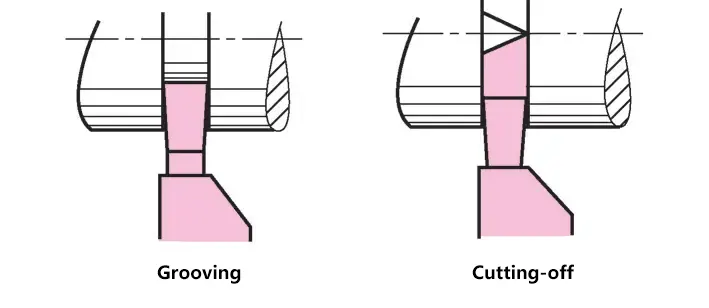

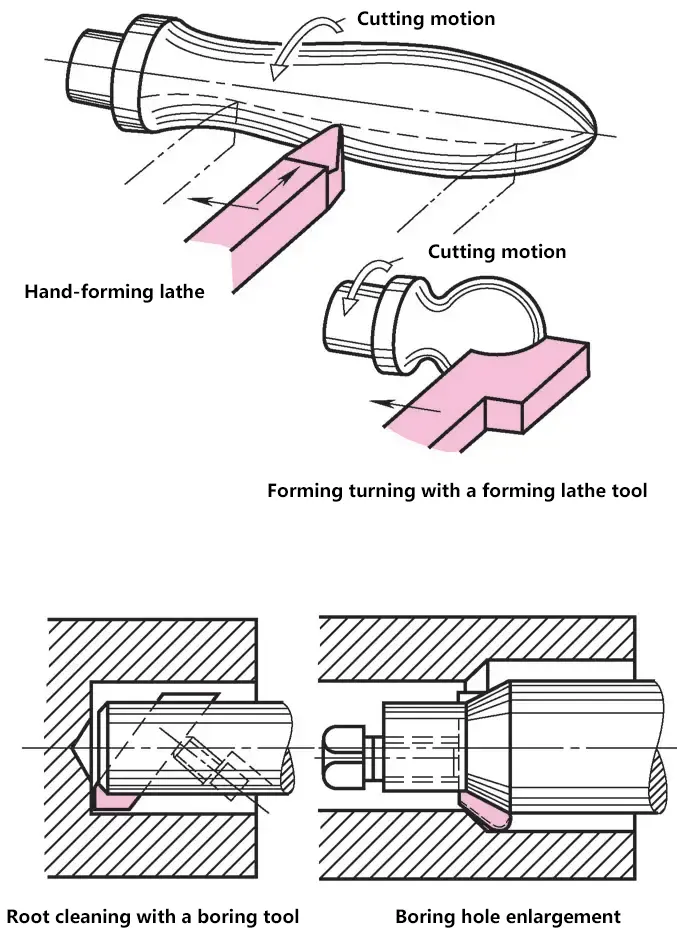

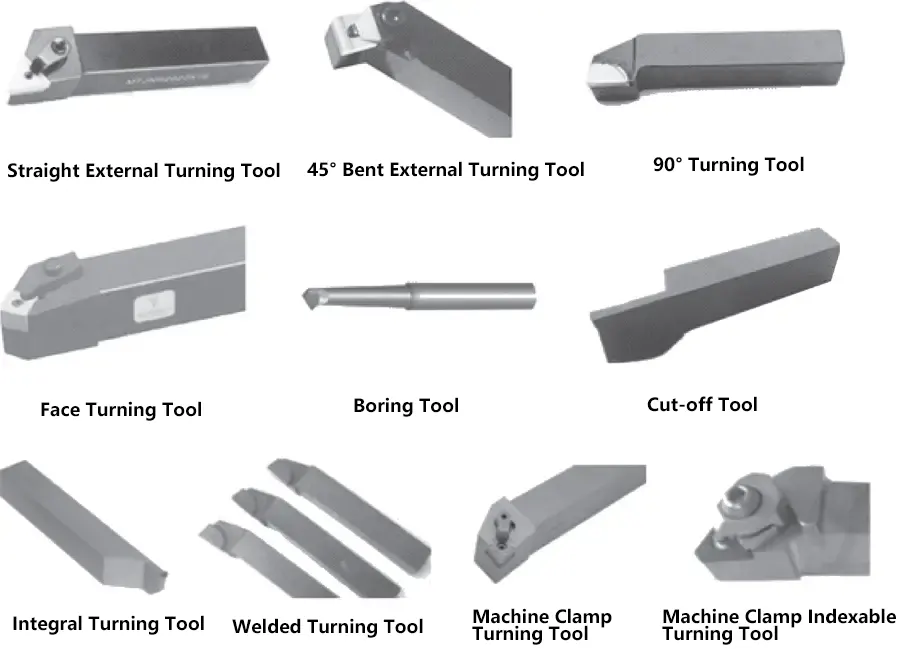

2. Werkzeuge zum Drehen

Beim Drehen werden verschiedene Drehwerkzeuge verwendet, die nach ihrem Verwendungszweck in gerade Außendrehwerkzeuge, 45° gebogene Außendrehwerkzeuge, 90°-Drehwerkzeuge, Plandrehwerkzeuge, Bohrwerkzeuge, Abstechwerkzeuge usw. unterteilt werden können. Je nach Aufbau lassen sie sich in integrierte Drehwerkzeuge, geschweißte Drehwerkzeuge, mechanisch eingespannte Drehwerkzeuge, mechanisch eingespannte Wendeschneidplatten usw. einteilen.

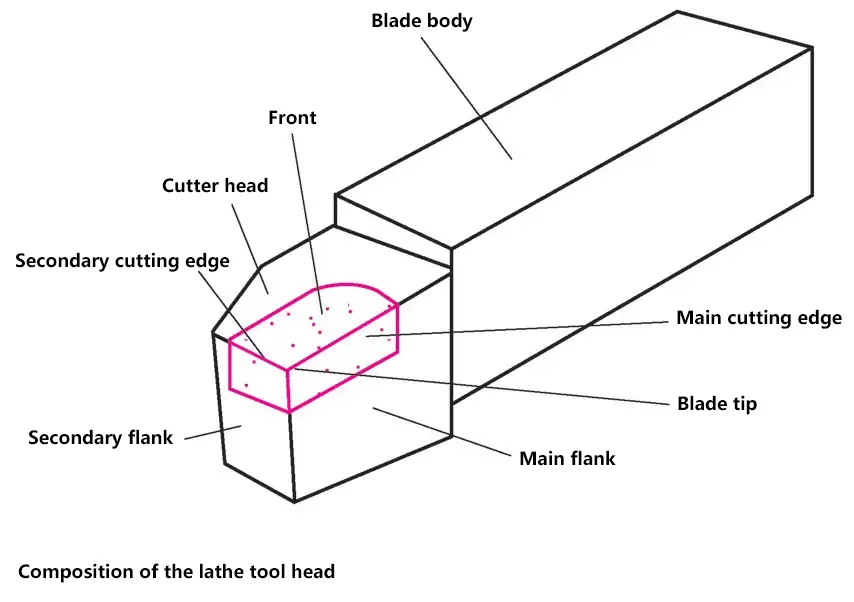

Ein Drehwerkzeug besteht aus einem Schneidkopf, der die Zerspanung durchführt, und einem Werkzeugschaft, wobei der Schneidteil aus drei Flächen, zwei Kanten und einer Spitze besteht.

(1) Harkenfläche

Die Oberfläche des Werkzeugs, über die der Span fließt.

(2) Hauptflanke

Die Rückseite des Werkzeugs, die sich mit der Spanfläche schneidet, um die Hauptschneide zu bilden.

(3) Sekundäre Flanke

Die Rückseite des Werkzeugs, die sich mit der Spanfläche schneidet, um die Nebenschneide zu bilden.

(4) Hauptschneidkante

Bei Drehwerkzeugen ist es die Schnittlinie zwischen Spanfläche und Hauptflanke, die die Hauptschneidarbeit leistet.

(5) Sekundäre Schneidkante

Bei Drehwerkzeugen ist es die Schnittlinie von Spanfläche und Nebenflanke, die an der Teilschnittarbeit beteiligt ist.

(6) Werkzeugspitze

Ein kleiner Teil der Schneidkante am Übergang zwischen Haupt- und Nebenschneide. Um die Festigkeit der Werkzeugspitze zu erhöhen, wird sie in der Regel zu einem kleinen Übergangsbogen geschliffen.

3. Spannen des Werkstücks

Die Wahl der Spannwerkzeuge hängt von Form, Größe, Menge und Qualitätsanforderungen des Werkstücks ab. Die Werkstückaufnahme muss eine Drehbewegung auf das Werkstück übertragen und den beim Schneiden entstehenden Reaktionskräften vollständig standhalten.

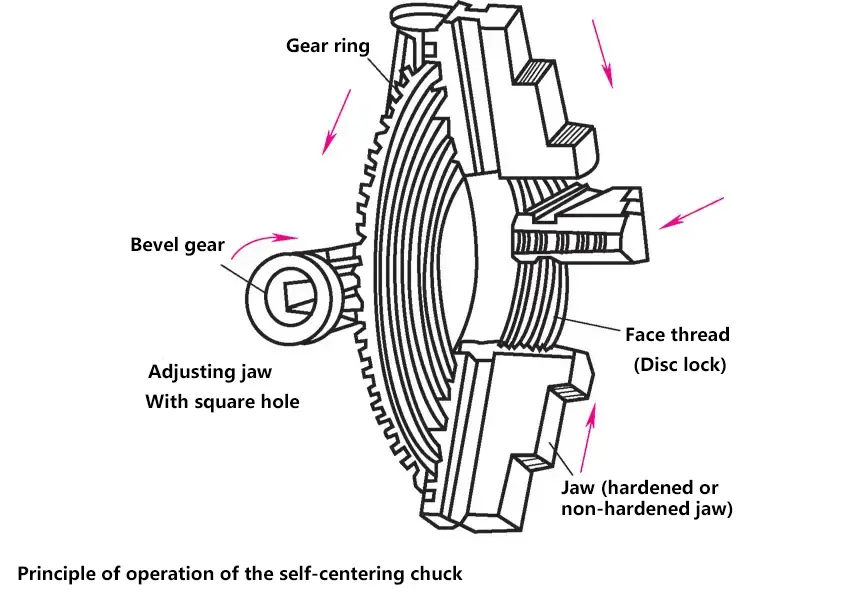

(1) Selbstzentrierendes Spannfutter

Selbstzentrierende Spannfutter werden zum Spannen von Werkstücken mit kreisförmigem, dreieckigem und sechseckigem Querschnitt verwendet.

Wenn der Futterschlüssel gedreht wird, um das Kegelrad zu drehen, erzeugt er eine Spannbewegung der Backen, die von außen nach innen spannen können. Durch die Stufen an den Backen kann der Spannbereich erweitert werden. Beim Spannen von langem Stangenmaterial kann dieses in die Hohlspindel verlängert werden.

(2) Unabhängiges Futter

Zum Spannen von vier- und achteckigen Werkstücken.

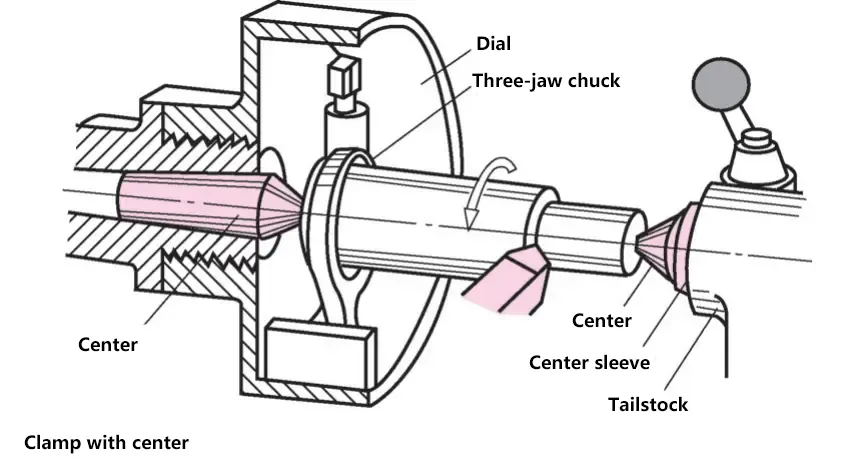

(3) Zentren

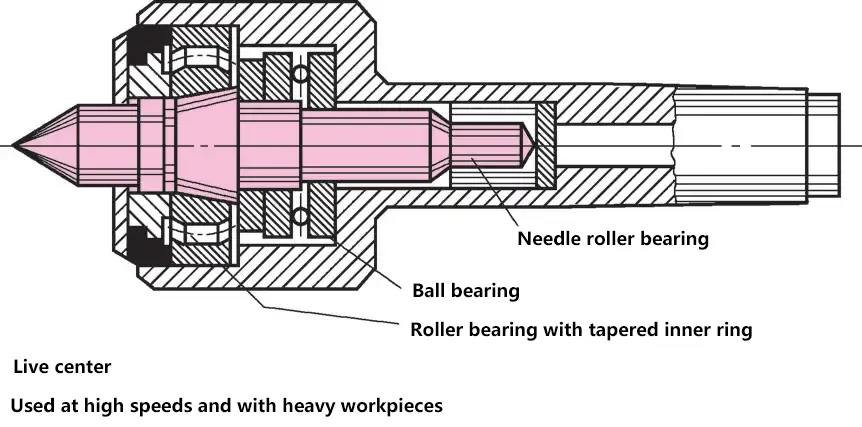

Wenn das Werkstück komplett kreisförmig ist und häufig umgespannt werden muss, sollte es zwischen linker und rechter Mitte eingespannt werden. Eine Antriebsplatte und ein Mitnehmer übertragen die Drehbewegung auf das Werkstück. Um die Flächenpressung zu verringern und die Spitzen nicht zu beschädigen, können sie als mitlaufende Spitzen ausgeführt werden.

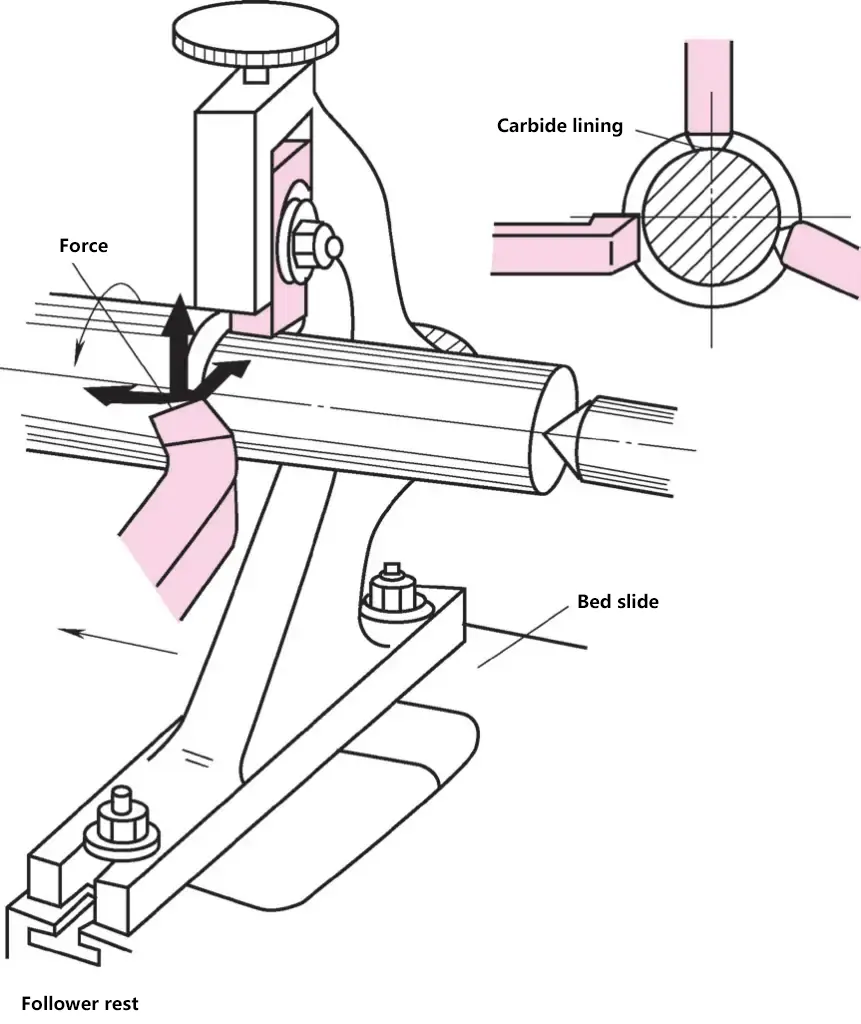

(4) Ständige Ruhe

Eine Lünette dient zur Unterstützung langer Werkstücke, um Durchbiegung und Verformung während der Bearbeitung zu verhindern. Sie wird auch bei der Bearbeitung der Stirnseite von langen Werkstücken verwendet. Die Lünette wird auf der Gleitführung des Drehbankbettes befestigt. Eine gute Rundheit des Werkstücks ist eine Voraussetzung für den Einsatz von Stützbacken. Um ein Festfressen zwischen den Stützbacken und dem Werkstück zu verhindern, sollten die Backen aus gehärtetem Stahl, Bronze, Hartmetall oder Kunststoffeinsätzen bestehen.

(5) Dorn

Ein Dorn wird verwendet, wenn eine hohe Konzentrizität zwischen der Bohrung und dem Außendurchmesser des Werkstücks erforderlich ist.

(6) Fester Dorn

Der Durchmesser ist der gleiche wie der Lochdurchmesser des Werkstücks. Der Dorn hat nach dem Härten und Schleifen einen sehr kleinen Kegel von 1:400, so dass er eine große Spannkraft erzeugen kann.

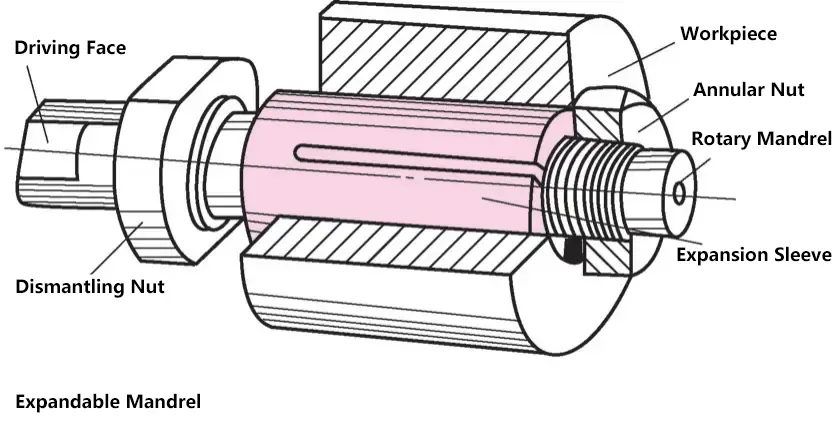

(7) Spreizdorn

Eine zylindrische Spannhülse mit konischer Innenfläche und drei seitlichen Schlitzen wird mit einer Ringmutter auf einen konischen Drehdorn aufgesetzt. Die Spannhülse dehnt sich aus und klemmt die Innenbohrung des Werkstücks von innen nach außen. Der Spreizdorn wird an beiden Enden zwischen Spitzen geklemmt.

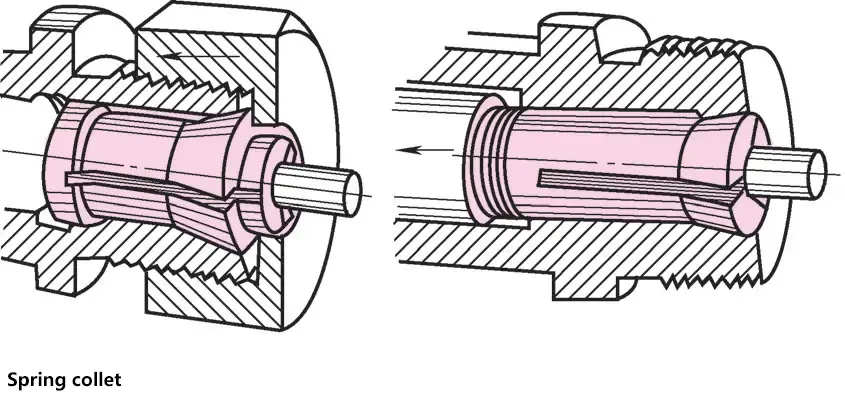

(8) Spannzangenfutter

Zum Spannen von kurzen, zylindrischen Werkstücken mit kleinem Durchmesser. Das Spannen ist schnell, präzise und sicher.

Die Vorderseite der Spannzange hat einen umgekehrten Kegel und drei Schlitze. Sie kann mit einer Außenmutter in die kegelige Bohrung der Spindel gedrückt oder mit einem Spannhebel, der durch die Hohlspindel hindurchgeht, in die kegelige Bohrung der Spindel gezogen werden. Allerdings können nur polierte, entgratete und richtig dimensionierte zylindrische Werkstücke, die darin eingespannt sind, einen Rundlauffehler ausschließen.

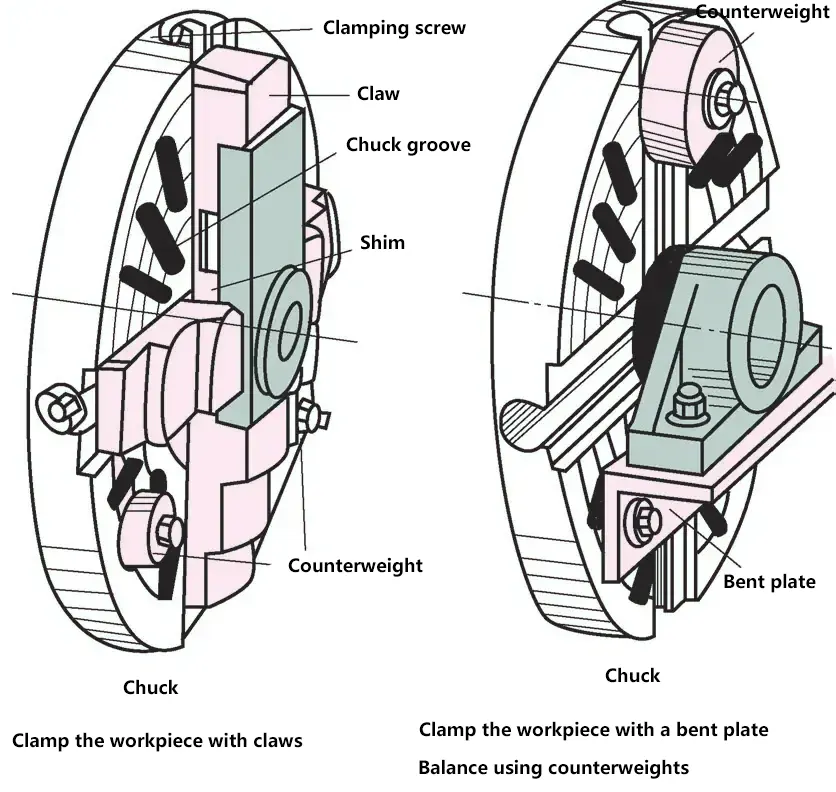

(9) Frontplatte

Planscheiben werden zum Spannen von Werkstücken mit großem Durchmesser oder asymmetrischer Form verwendet. Die Planscheibe hat vier unabhängig voneinander einstellbare Backen. Die Backen können um 180° gedreht werden und dienen sowohl als Innen- als auch als Außenbacken.

Wenn Sie ein Werkstück einspannen, richten Sie es zunächst visuell aus und verwenden dann eine Messuhr, um das Werkstück zu zentrieren. Wenn eine höhere Bearbeitungsgenauigkeit erforderlich ist, verwenden Sie eine Messuhr zum Zentrieren des Werkstücks. Da die Planscheibe mehrere radiale Schlitze hat, können auch Schrauben, Klemmen oder gebogene Platten zum Einspannen des Werkstücks verwendet werden.

III. Schleifen

1. Schleifscheibe

Eine Schleifscheibe besteht aus Schleifkörnern und Bindemittel mit einer bestimmten Form. Wenn sich die Schleifscheibe mit hoher Geschwindigkeit dreht, kommen die Schleifkörner mit dem Werkstück in Kontakt, um es zu bearbeiten.

Stumpfe Schleifkörner brechen und bilden an den Bruchflächen neue scharfe Körner (Schneidkanten).

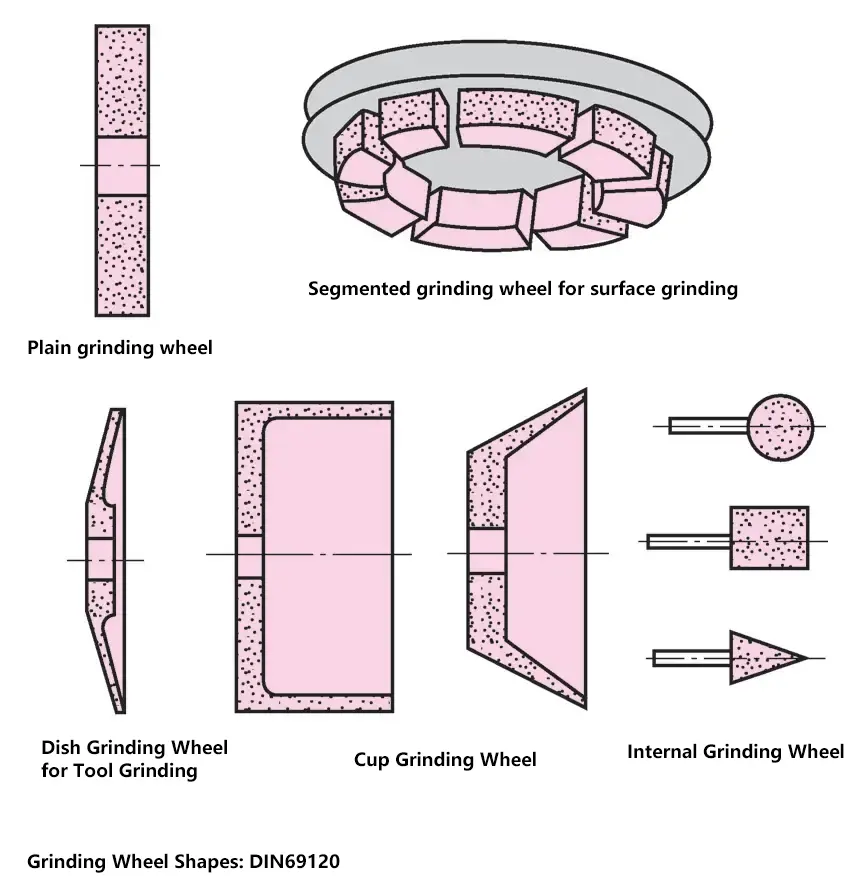

Schleifscheiben gibt es hauptsächlich in flacher, einseitig konkaver, zylindrischer, schalenförmiger, tellerförmiger und doppelt abgeschrägter Form, um Schleifflächen unterschiedlicher Form und Größe zu bearbeiten.

(1) Aufbau der Schleifscheibe

Eine Schleifscheibe besteht aus Schleifmittel (das Material, das die Schleifkörner in der Scheibe bildet), Korngröße (Grobheit der Schleifkörner), (Bindungsstärke), Struktur (Porosität der Scheibe) und Bindemittel (das Material, das die Schleifkörner miteinander verbindet).

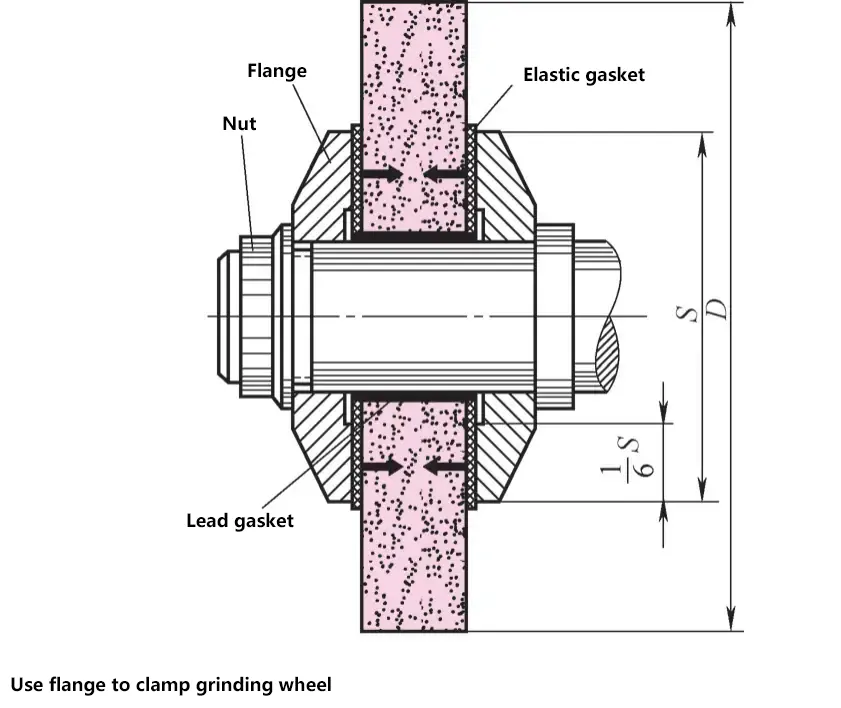

(2) Montage der Schleifscheibe

Vor dem Einbau der Schleifscheibe muss diese aufgehängt und einer Klangprüfung unterzogen werden (ein leichtes Klopfen auf die Scheibe sollte einen klaren Klang ohne merkwürdige Geräusche erzeugen). Dann wird sie mit Flanschen aus Grauguss, Stahl oder ähnlichen Materialien eingespannt. Anschließend wird ein Schutz aus robustem Material (Stahl, Stahlguss usw.) angebracht. Aufgrund der hohen Drehzahl muss die installierte Schleifscheibe statisch und dynamisch ausgewuchtet und eingestellt werden.

2. Schleifprozess

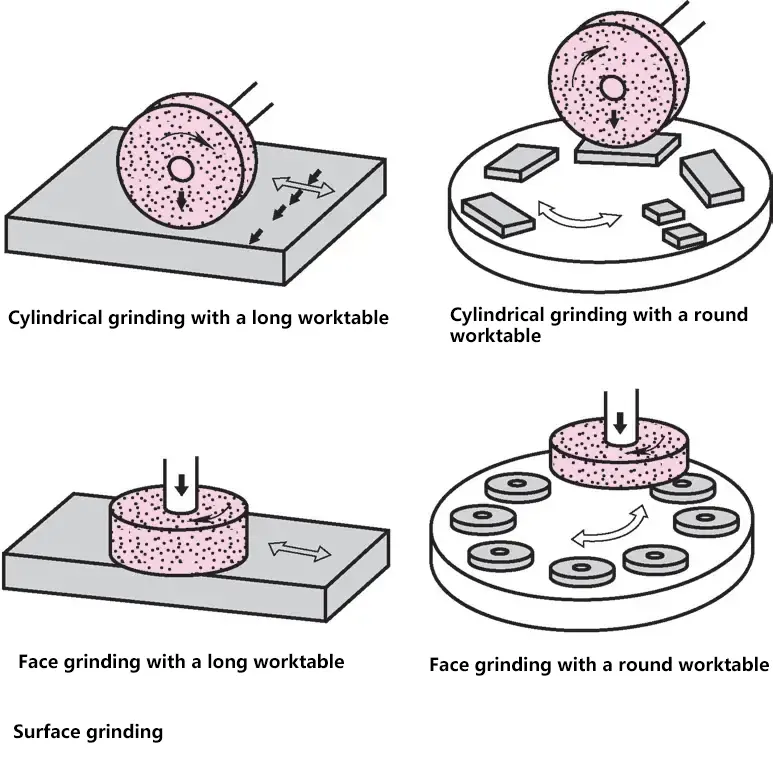

(1) Flachschleifen

Nach der Lage der Schleifscheibenachse wird das Flachschleifen in Umfangsschleifen (horizontale Scheibenachse) und Planschleifen (vertikale Scheibenachse) unterteilt. Schleifmaschinen haben entweder einen langen Arbeitstisch, der sich hin und her bewegt, oder einen runden Arbeitstisch, der sich dreht.

Das Schleifen kann in drei Stufen unterteilt werden:

1) Grobschleifen.

Großer Materialabtrag, Verbesserung der Werkstückform, Entfernung von Bearbeitungsspuren. Korngröße F40 bis F60, Schnitttiefe 0,010 bis 0,030 mm.

2) Semi-Finish-Schleifen.

Verbesserung der Oberflächenqualität, Maßhaltigkeit kann IT5 erreichen. Radkorngröße F80 bis F100, Schnitttiefe 0,005 bis 0,015 mm.

3) Fertigschleifen.

Weitere Verbesserung der Oberflächenqualität, Maßgenauigkeit kann IT3 bis IT4 erreichen. Korngröße F220 bis F320, Schnitttiefe 0,001 bis 0,008 mm.

Die Schleifzugabe liegt je nach Werkstückgröße zwischen 0,1 und 0,6 mm.

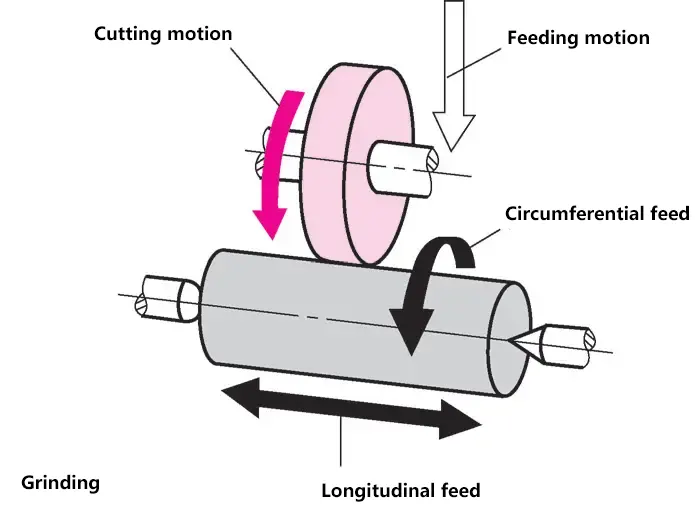

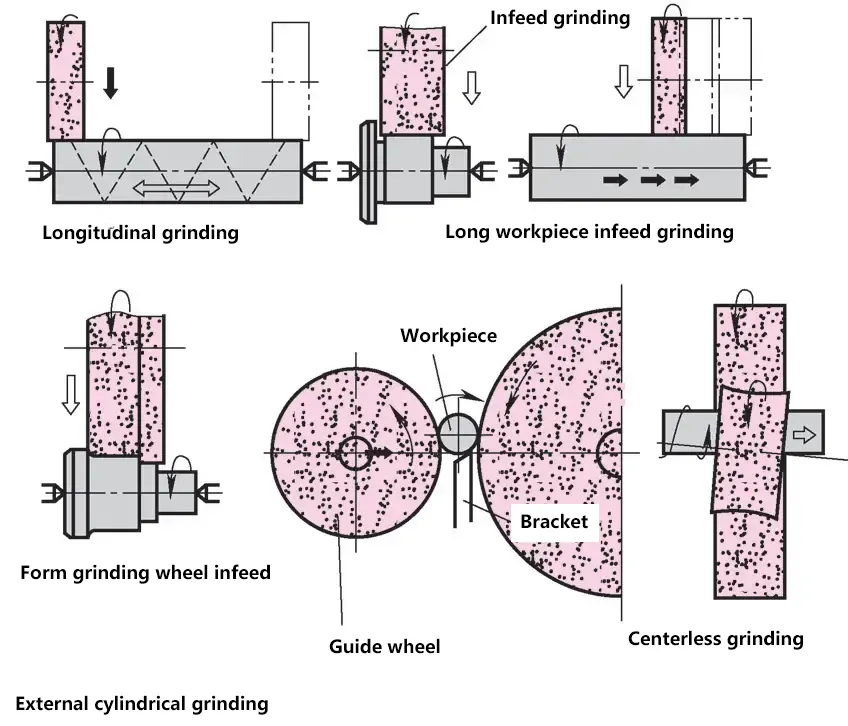

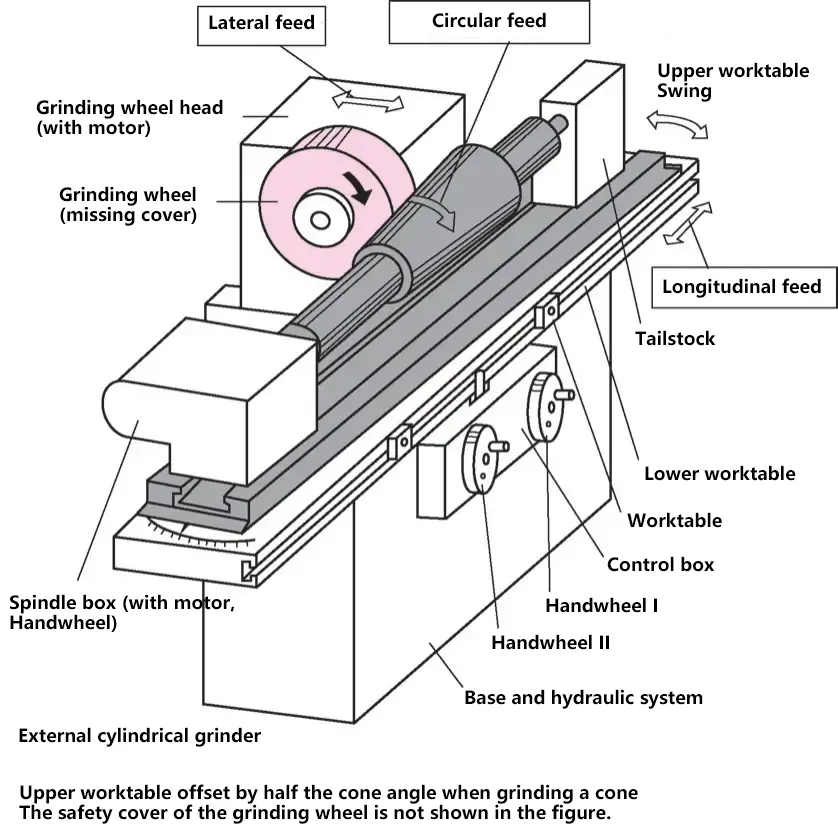

(2) Rundschleifen

Das Werkstück dreht sich mit einer niedrigen Geschwindigkeit. Diese Bewegung ist die Vorschubbewegung und kann entweder in der gleichen Richtung wie die Drehung der Schleifscheibe oder entgegengesetzt dazu erfolgen. Auf der Grundlage der Hilfsbewegung kann sie klassifiziert werden als:

- Schleifen in Querrichtung. Das Werkstück rotiert und bewegt sich in axialer Richtung.

- Einstechschleifen. Die Schleifscheibe bewegt sich radial auf das Werkstück zu.

- Einstechschleifen von langen Werkstücken. Nach jedem Einstechen bewegt sich das Werkstück axial um weniger als die Breite der Schleifscheibe.

- Einstechschleifen mit einer geformten Scheibe. Bei dieser Art des Schleifens sollte der Unterschied zwischen den Durchmessern nicht zu groß sein.

- Spitzenloses Schleifen. Das Werkstück befindet sich zwischen der Schleifscheibe und einer Regelscheibe, ohne eingespannt zu sein. Die Schleifscheibe schleift das Werkstück mit einer relativ hohen Geschwindigkeit.

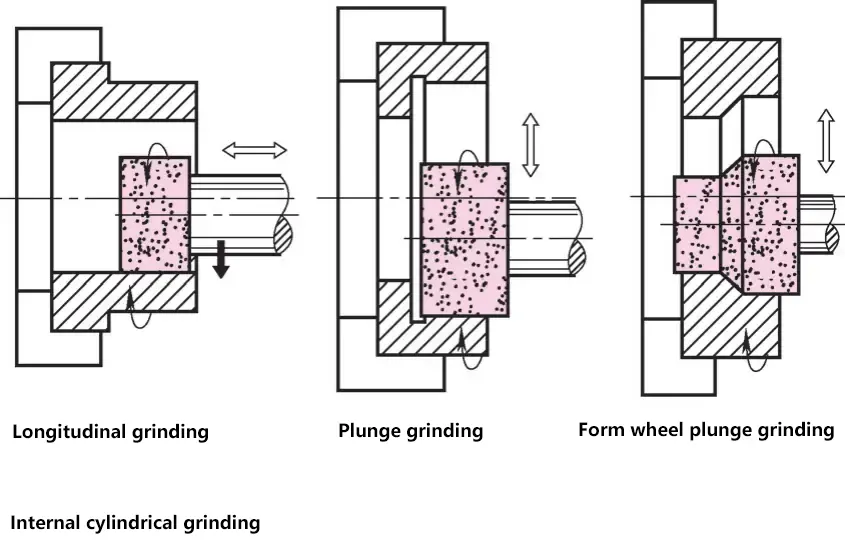

(3) Innenschleifen

Das Schleifen von Bohrungen erfolgt in der Regel im Quer- und Einstechschleifen. Um sicherzustellen, dass die Kontaktfläche zwischen der Schleifscheibe und dem Werkstück nicht zu groß ist, sollte der maximale Durchmesser der Schleifscheibe 2/3 des Lochdurchmessers nicht überschreiten. Die Herausforderungen beim Innenschleifen sind der Temperaturanstieg und schlechte Spanabfuhrbedingungen.

3. Schleifmaschinen

Schleifmaschinen sind hochpräzise Werkzeugmaschinen. Werkstücke, die mit Schleifmaschinen bearbeitet werden, müssen eine hohe geometrische Genauigkeit, Maßhaltigkeit und Oberflächenqualität aufweisen.

Zu den gängigen Schleifmaschinen gehören vor allem Flachschleifmaschinen, Universalwerkzeugschleifmaschinen, Rundschleifmaschinen, spitzenlose Schleifmaschinen usw.

IV. Fräsen

1. Grundlagen des Fräsens

(1) Überblick

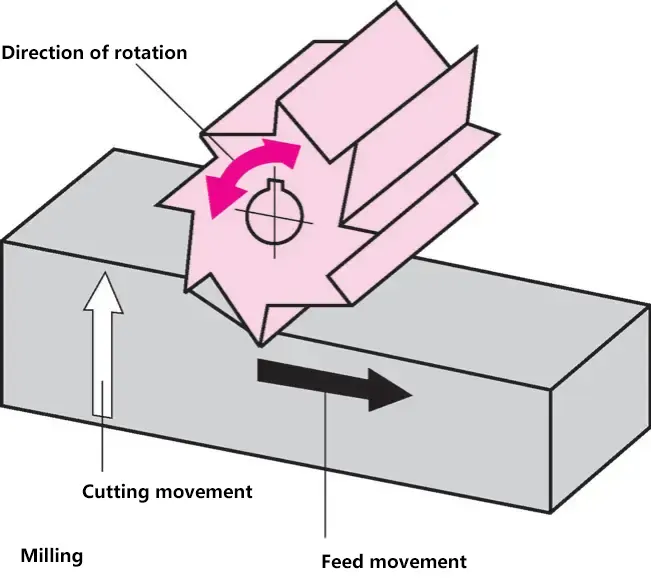

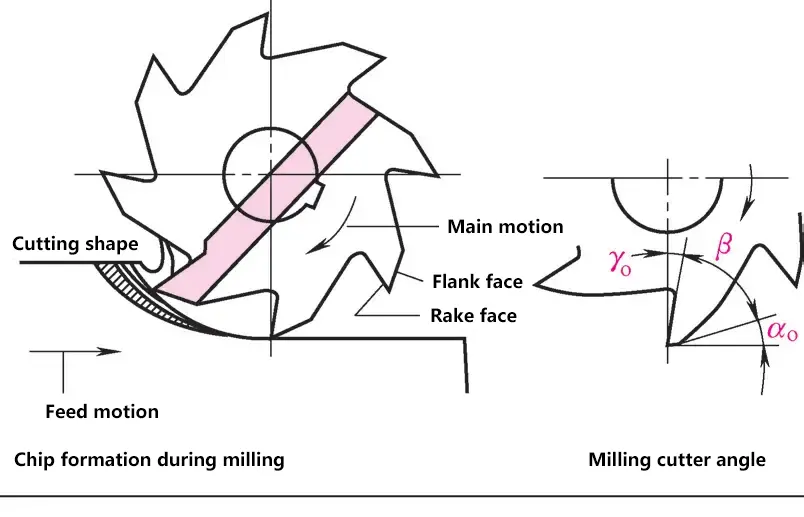

Das Fräsen ist derzeit eine der am häufigsten verwendeten Methoden der Metallbearbeitung. Es bezieht sich auf den Prozess des Abtragens von Metall von der Werkstückoberfläche durch die kombinierte Wirkung des rotierenden Fräsers und der Vorschubbewegung des Werkstücks relativ zum Fräser.

Merkmale des Fräsens: Es werden mehrschneidige Fräser zum Schneiden verwendet, die eine hohe Effizienz und einen großen Bearbeitungsbereich bieten und verschiedene komplex geformte Teile bearbeiten können; es bietet eine relativ hohe Bearbeitungsgenauigkeit, die IT7 bis IT9 erreicht, mit Oberflächenrauhigkeitswerten von Ra1,6 bis 12,5μm.

(2) Fräsarbeiten

Die Zerspanungsarbeit umfasst den Kontakt zwischen dem Fräser und dem Werkstück, wodurch der Bearbeitungsprozess und die bearbeitete Oberfläche entstehen.

Zu den Hilfsarbeiten gehören vorbereitende Arbeiten vor der Bearbeitung (Einrichten von Werkzeugen und Werkstücken, Einstellen von Maschinenparametern usw.) und Hilfsarbeiten nach der Bearbeitung (Anhalten der Maschine, Zurückziehen des Werkzeugs, Entfernen des fertigen Produkts usw.).

1) Schnittbewegung.

Während des Zerspanungsprozesses wird die Relativbewegung zwischen dem Werkzeug und dem Werkstück, die notwendig ist, um die bearbeitete Oberfläche zu formen, in eine Primärbewegung und eine Vorschubbewegung unterteilt. Die Primärbewegung ist die Bewegung, die die Schnittgeschwindigkeit der Maschine bestimmt oder die Hauptenergie verbraucht, d. h. die Drehung des Fräsers. Die Vorschubbewegung ist die Bewegung, bei der das zu schneidende Material kontinuierlich zugeführt wird, um die Schneidschicht zu bilden, was die Bewegung und Drehung des Werkstücks und die Bewegung des Fräsers usw. umfasst.

2) Hilfsantrag.

Bewegungen, die notwendig sind, um Hilfsarbeiten während der Bearbeitung auszuführen, wie z. B. die schnelle Annäherung des Frästisches an das Werkstück und seine schnelle Rückkehr nach Beendigung der Bearbeitung.

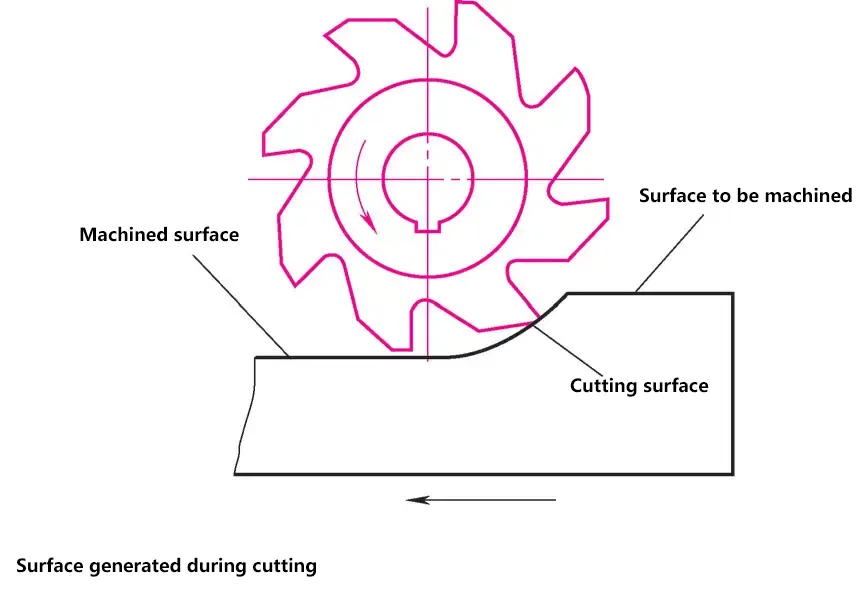

3) Beim Schneiden entstehende Oberflächen.

Die beim Schneiden entstehenden Oberflächen werden in drei Typen unterteilt: die zu bearbeitende Oberfläche, die bearbeitete Oberfläche und die Schnittfläche.

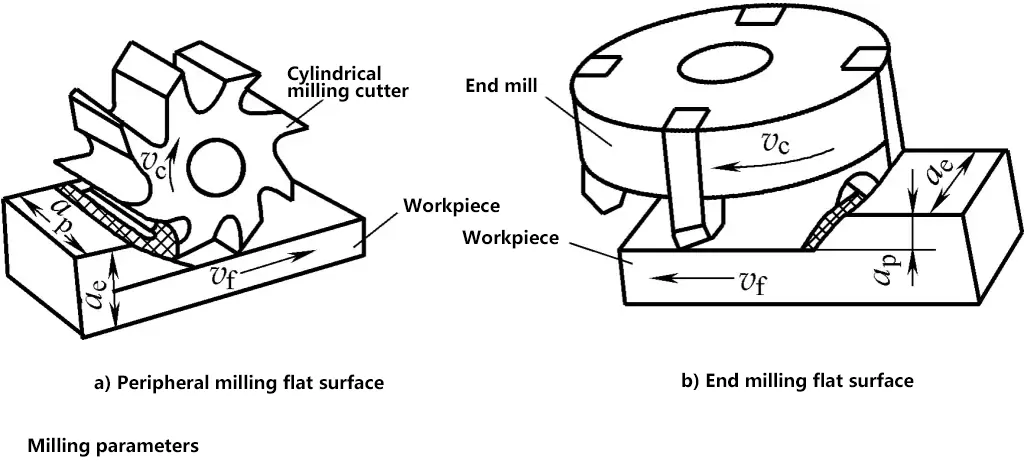

(3) Fräs-Parameter

Der Prozess der Spanabfuhr durch den Fräser während der Schnittbewegung umfasst viele Elemente, wobei die grundlegenden Parameter wie folgt sind.

1) Fräsgeschwindigkeit.

Die Strecke, die der am weitesten von der Mitte des Fräsers entfernte Punkt in 1 Minute zurücklegt.

2) Vorschubgeschwindigkeit.

Beim Fräsen der Weg, den das Werkstück relativ zum Fräser zurücklegt. Beinhaltet Vorschubgeschwindigkeit, Vorschub pro Umdrehung und Vorschub pro Zahn.

3) Axiale Schnitttiefe.

(Entspricht der Frästiefe bei Planfräsern, bei Zylinderfräsern umgekehrt) Die Schnitttiefe, gemessen in der Richtung senkrecht zur Werkstückebene und durch den Fußpunkt der Schneide, ist die Tiefe des Werkzeugs, die in das Werkstück eindringt, gemessen entlang der Achse des Fräsers.

4) Radiale Schnitttiefe.

(Entspricht bei Planfräsern der Fräsbreite, bei Zylinderfräsern umgekehrt) Die Schnitttiefe, gemessen in Richtung parallel zur Werkstückebene und senkrecht zur Vorschubrichtung am Fußpunkt der Schneide, ist das Maß des zu schneidenden Teils des Werkstücks, gemessen senkrecht zur Achse des Fräsers.

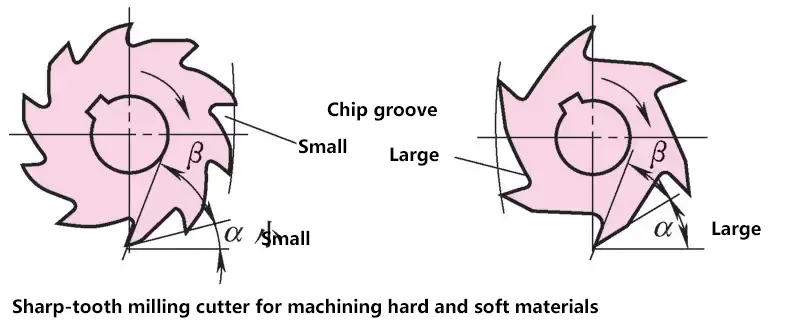

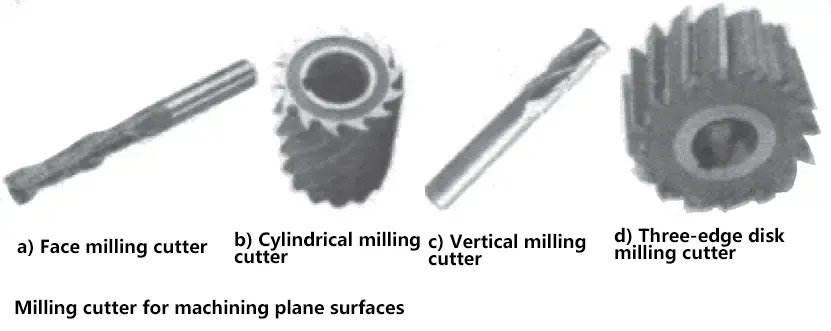

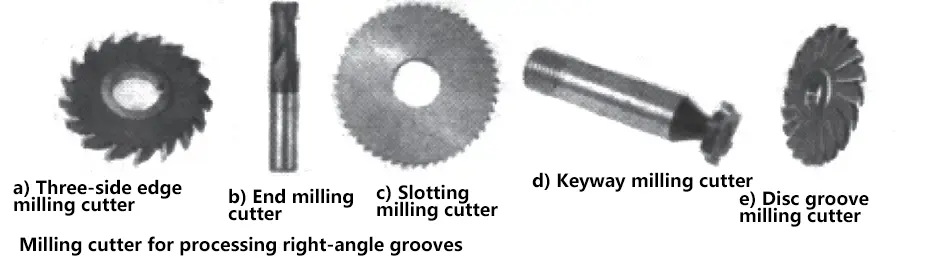

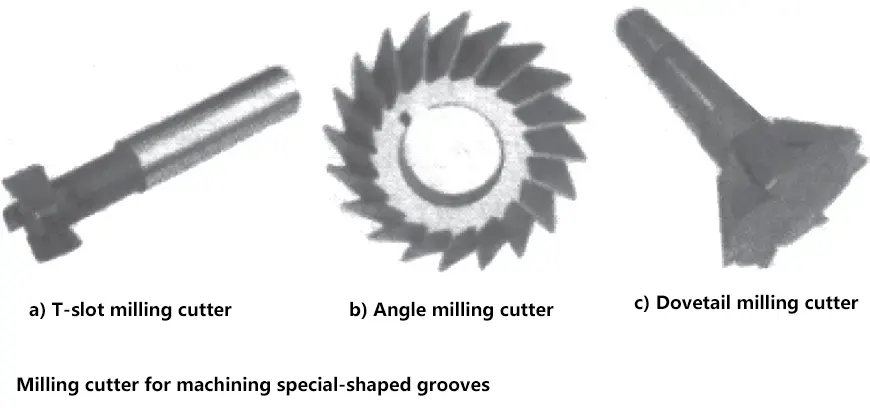

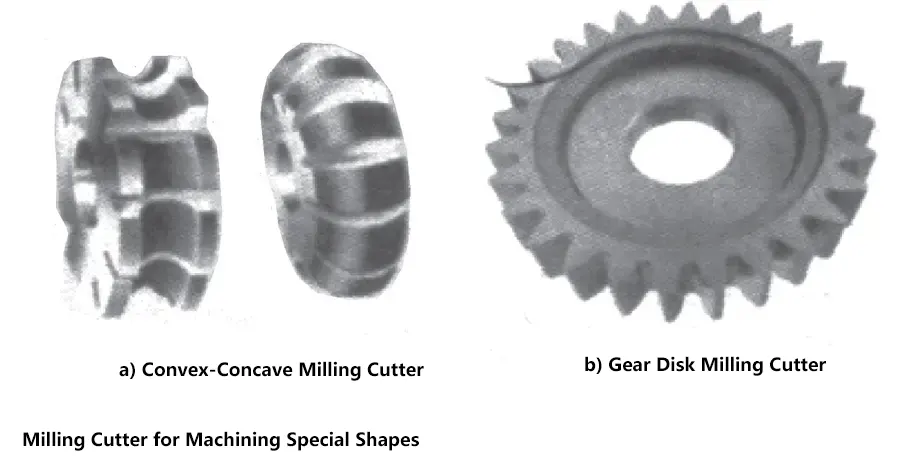

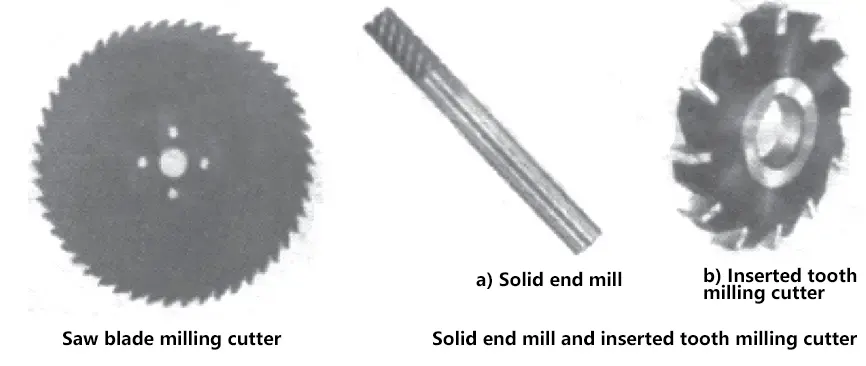

2. Klassifizierung von Fräsern

Es gibt viele Arten von Fräsern. Nach ihrem Zweck lassen sie sich in Fräser für die Bearbeitung von ebenen Flächen, rechtwinkligen Nuten, speziell geformten Nuten und speziell geformten Flächen unterteilen. Nach ihrer Form lassen sie sich in Vollzahn- und Einsteckfräser unterteilen.

3. Grundlegende Methoden des Fräsens

Das Fräsen ist ein wichtiges Verfahren der Metallbearbeitung, das für die Bearbeitung von ebenen Flächen, schrägen Flächen, Sonderformen, Nuten und Zahnformen eingesetzt werden kann.

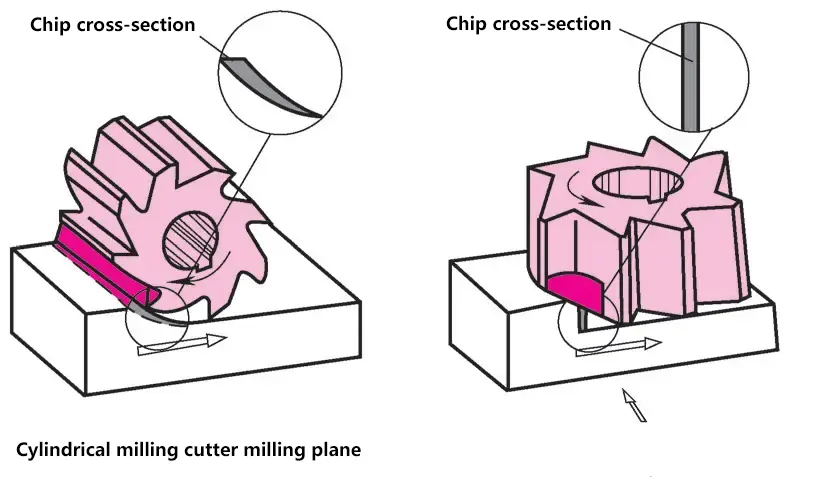

(1) Fräsen von ebenen Flächen

Für das Fräsen ebener Flächen an Werkstücken gibt es hauptsächlich zwei Verfahren: das Umfangsfräsen und das Planfräsen.

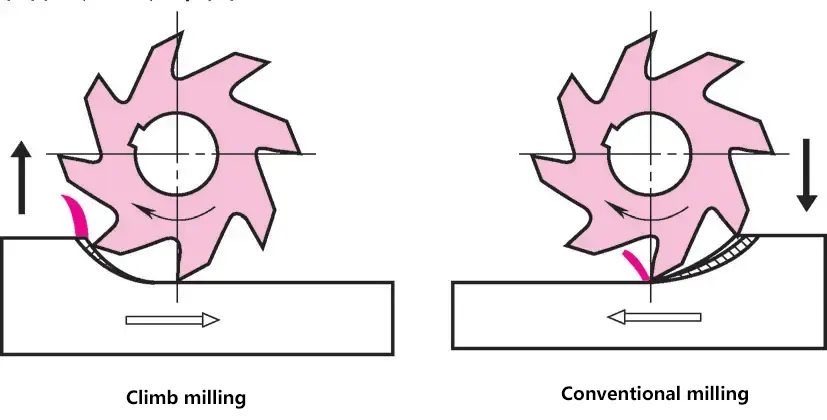

Beim Umfangsfräsen werden auf der zylindrischen Oberfläche des Fräsers verteilte Schneiden verwendet, um eine ebene Fläche zu erzeugen. Es umfasst das Gegenlauffräsen und das Abwärtsfräsen. Das Umfangsfräsen wird hauptsächlich auf horizontalen Fräsmaschinen durchgeführt, und die gefräste Oberfläche ist parallel zur Oberfläche des Arbeitstisches.

Die Grundsätze für die Wahl zwischen Gegenlauffräsen und Abwärtsfräsen sind: hohe Maschinenpräzision und gute Steifigkeit, Gegenlauffräsen ist für die Feinbearbeitung geeignet; Gegenlauffräsen wird für die Feinbearbeitung von Innenecken von Teilen verwendet; Abwärtsfräsen für die Grobbearbeitung, Gegenlauffräsen für die Feinbearbeitung.

Beim Planfräsen werden die Schneidkanten an der Stirnseite des Fräsers verwendet, um eine ebene Fläche zu erzeugen. Planfräsen kann auf horizontalen Fräsmaschinen durchgeführt werden, und die gefräste Fläche steht senkrecht zur Oberfläche des Arbeitstisches.

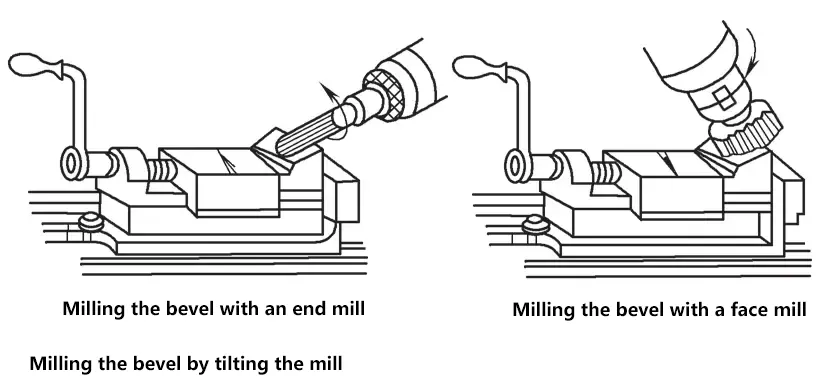

(2) Fräsen von schrägen Flächen

Eine schräge Fläche ist eine Ebene auf dem Werkstück, die gegenüber der Bezugsebene geneigt ist, d.h. eine Ebene, die die Bezugsebene im gewünschten Winkel schneidet. Es gibt drei Methoden, um schräge Flächen zu fräsen: Kippen des Werkstücks, Kippen des Fräsers und Verwendung eines Winkelfräsers.

(3) Fräsen von Rillen

Es gibt viele Methoden für die Bearbeitung von Nuten auf Fräsmaschinen. Zu den häufig verwendeten gehören rechtwinklige Nuten, V-förmige Nuten, Schwalbenschwanznuten, T-förmige Nuten und verschiedene Keilnuten. Darüber hinaus können auch Keilnuten, Zahnräder und verzahnte Kupplungen durch Fräsen bearbeitet werden, aber die Anforderungen an die Fräser sind relativ streng.

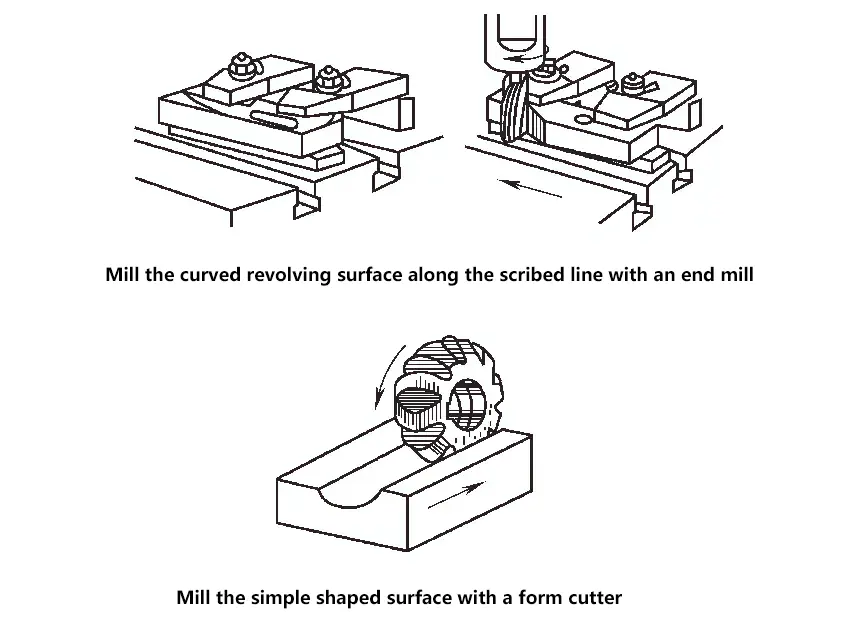

(4) Fräsen von speziell geformten Oberflächen

Eine Fläche, deren Form in einer oder mehreren Querschnittsrichtungen eine nicht kreisförmige Kurve ist, wird als sondergeformte Fläche bezeichnet. Eine Sonderfläche, deren Form nur in einer Querschnittsrichtung eine nicht kreisförmige Kurve ist, wird als einfache Sonderfläche bezeichnet. Ist die Mantellinie kurz, spricht man von einer gekrümmten Rotationsfläche, wie z. B. das Arbeitsprofil einer Nocke. Ist die Mantellinie lang, spricht man von einer geformten Fläche.

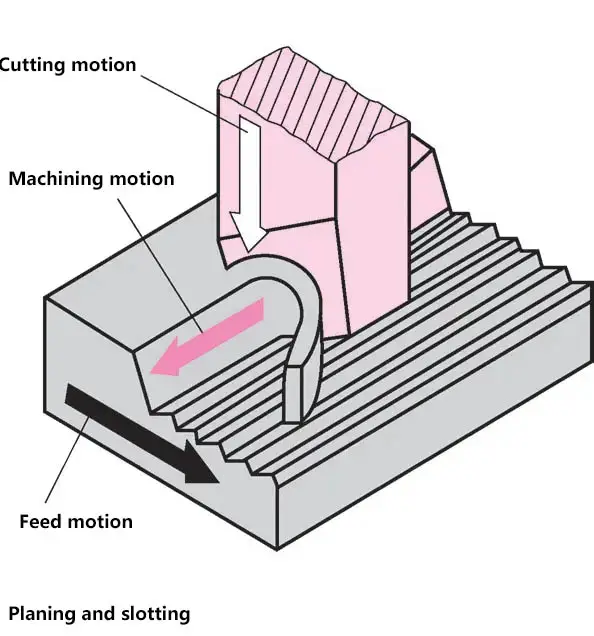

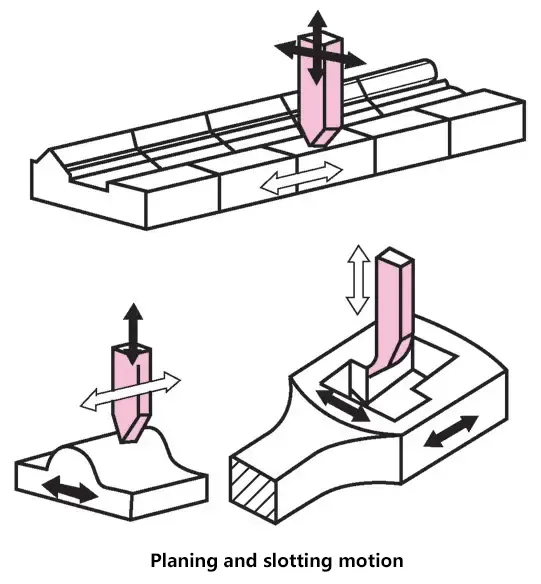

V. Hobeln und Gestalten

Hobel und Stoßmaschinen werden für die Bearbeitung von ebenen und gekrümmten Flächen eingesetzt.

1. Bearbeitungsverfahren und Werkzeuge

(1) Hobeln

Die Hauptbewegung wird durch den Arbeitstisch ausgeführt, während das Werkzeug die Vorschub- und Schnitttiefenbewegungen ausführt. Das Hobelverfahren ist für die Bearbeitung langer und schmaler Flächen geeignet. Wenn die Bedingungen es zulassen, können mehrere Werkstücke auf dem Arbeitstisch aufgespannt werden.

Im Vergleich zum Fräsen liegen die Vorteile des Hobelns in der geringeren thermischen Verformung des Werkstücks, der höheren Bearbeitungsgenauigkeit und den geringeren Werkzeugkosten; die Nachteile sind die längere Bearbeitungszeit und der höhere Stromverbrauch für die Hauptbewegung.

(2) Formgebung

Die Hauptbewegung wird durch das Werkzeug ausgeführt, während das Werkstück die Vorschubbewegung ausführt. Das Fräsverfahren eignet sich für die Bearbeitung kurzer Flächen und für die Einzelteilfertigung. Das Horizontalfräsen (Bullenfräser) wird meist für die Bearbeitung von geformten Außenflächen eingesetzt, während das Vertikalfräsen meist für die Bearbeitung von geformten Innenflächen verwendet wird.

(3) Vorschubgeschwindigkeit f und axiale Schnitttiefe ap

Beim Übergang vom Rückhub zum Arbeitshub, wie beim Drehen, sollte der Vorschub klein und die axiale Schnitttiefe beim Hobeln und Fräsen groß sein. Der Einfahrwinkel kr sollte 45° betragen. Beim Vertikalfräsen beträgt der Einfahrwinkel 90°, da die Bewegung des Arbeitstisches parallel oder senkrecht zur Schneide erfolgt.

(4) Hobel- und Fräswerkzeuge

Wie Drehwerkzeuge können sie mit Hartmetallplatten bestückt werden. Für die vertikale Formgebung sind spezielle Werkzeuge erforderlich.

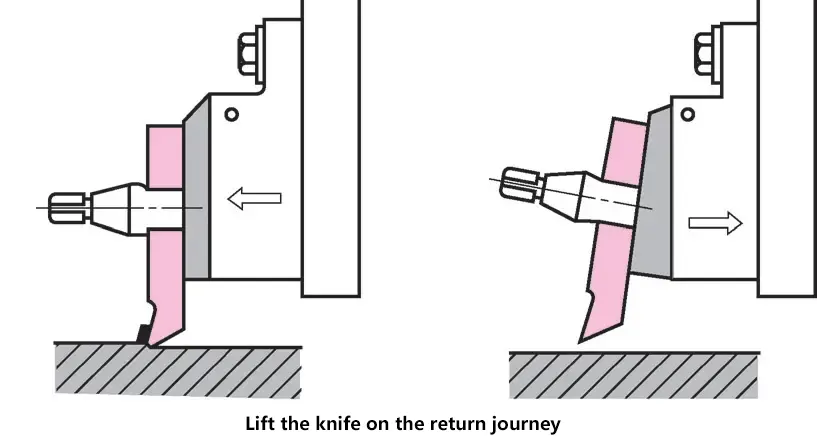

(5) Werkzeugabhebung beim Rückhub

Um zu verhindern, dass die Schneide beim Rückhub am Werkstück reibt, muss das Werkzeug beim Zurückfahren des Arbeitstisches vom Werkstück weggehoben werden. Die Maschine ist mit einer automatischen Werkzeughebevorrichtung ausgestattet.

Prüfen Sie vor Beginn der Arbeit, ob das Werkzeug korrekt in die Arbeitsposition zurückgekehrt ist. Andernfalls kann es zu Gefahren wie Werkzeugbruch, Werkstückabfall und Unfällen kommen.

(6) Schnittgeschwindigkeit

Die Schnittgeschwindigkeit hängt von den Werkstoffen des Werkstücks und des Werkzeugs sowie von der Größe des Vorschubs ab. Beim Fräsen werden die Schnittgeschwindigkeit und die Anzahl der Hübe vom Bediener geschätzt. Beim Hobeln langer Werkstücke müssen aufgrund der langen Bearbeitungszeit die Schnittgeschwindigkeit und die Anzahl der Hin- und Herhübe genau berechnet werden.

Die Berechnung erfolgt im Allgemeinen nach der Formel

Anzahl der hin- und hergehenden Hübe = Schnittgeschwindigkeit / (2 × Hublänge)

2. Hobelmaschinen und Stoßmaschinen

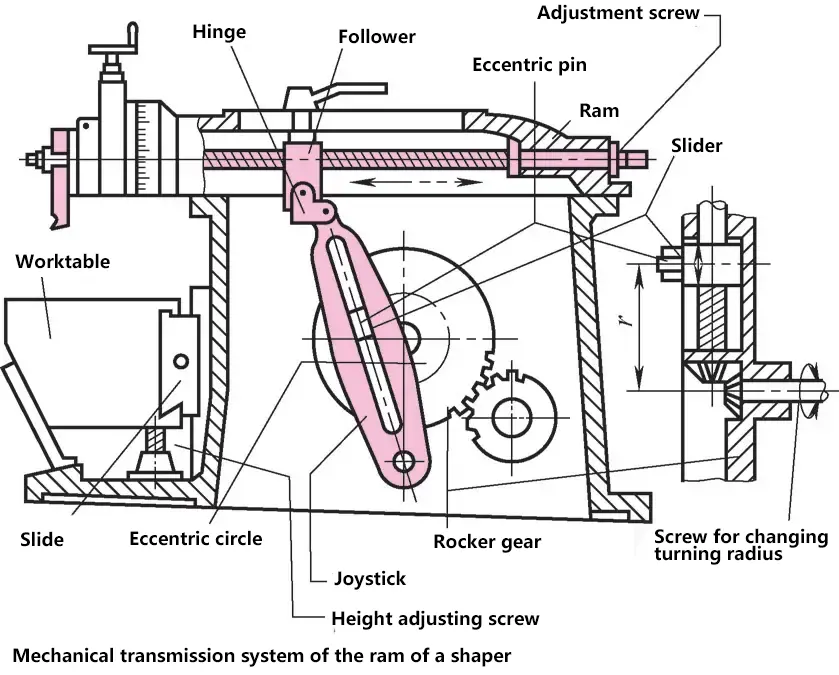

(1) Aufbau eines Bullenkopf-Formers

Der Stößel einer Bullenfräse arbeitet mit mechanischer (Kurbel-Wipp-Mechanismus) oder hydraulischer Kraftübertragung.

Eine Stoßmaschine besteht im Wesentlichen aus einem Bett, einem Stößel, einer Querschiene für den Arbeitstisch, einem Arbeitstisch, einem Getriebe für die Hauptbewegung und einem Vorschubmechanismus.

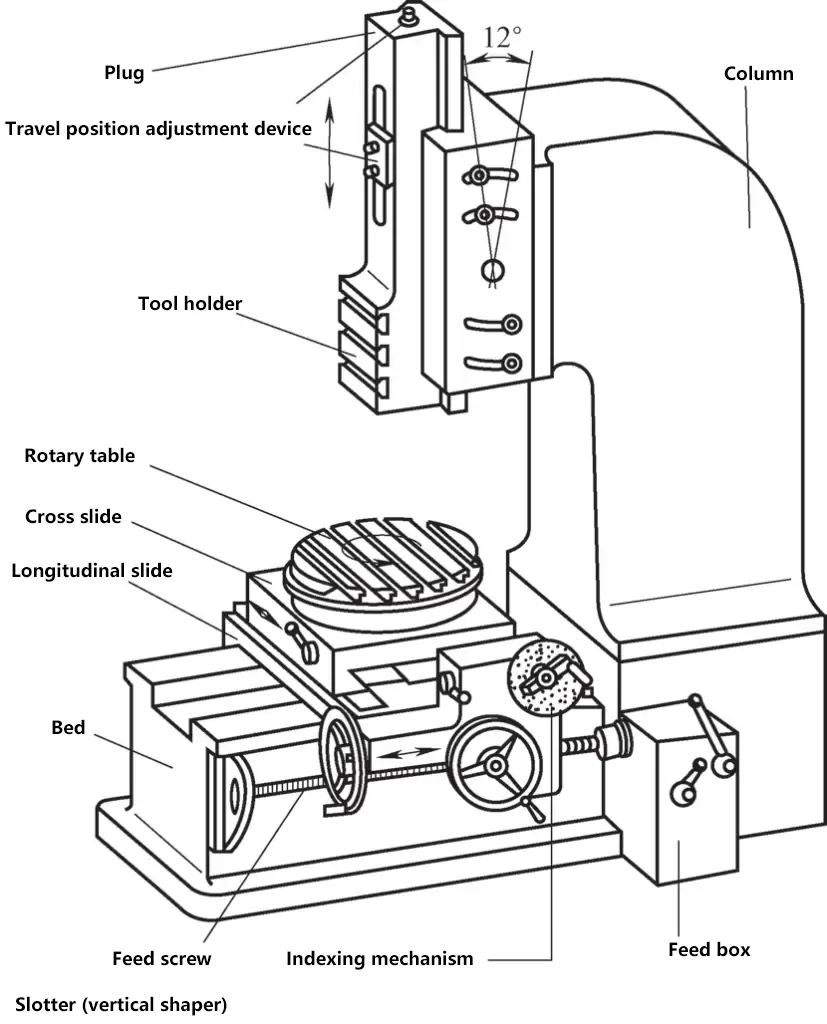

(2) Aufbau eines Shapers

Die Hauptbewegung einer Stoßmaschine ist eine vertikale Linearbewegung, die vom Werkzeug ausgeführt wird.

Stoßmaschinen eignen sich für die Bearbeitung von ebenen oder gekrümmten Innenflächen in der Einzelteilfertigung. Eine Stoßmaschine besteht hauptsächlich aus einer Säule, einem Bett, einem Stößel, einem Arbeitstisch, einem Stößelantriebssystem und einem Vorschubmechanismus.

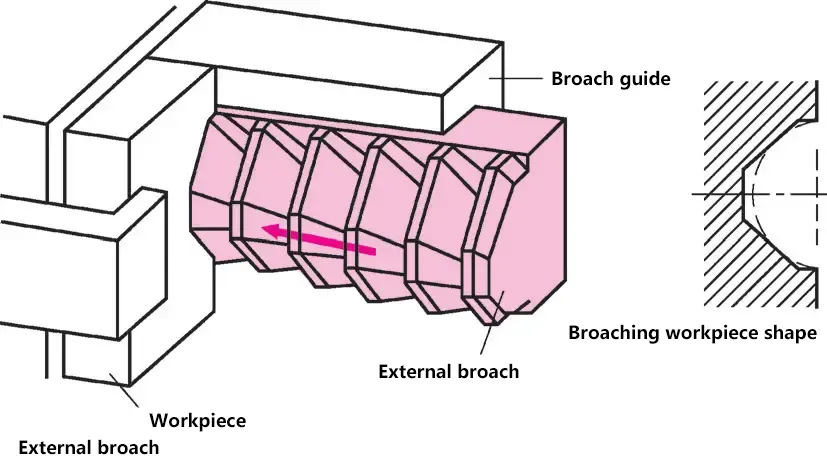

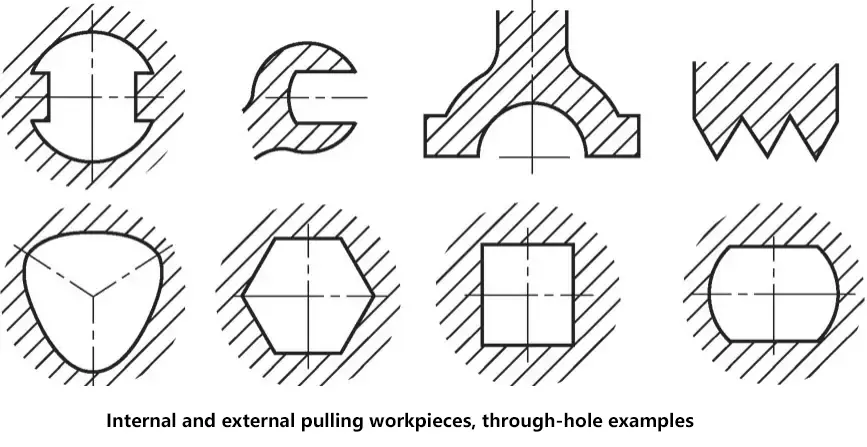

VI. Räumen

Räumen ist ein Schneidverfahren, bei dem ein langes stabförmiges Werkzeug (Räumnadel) verwendet wird, um ein Loch in das Werkstück oder entlang der Außenfläche des Werkstücks zu schneiden. Je nach Beschaffenheit der bearbeiteten Oberfläche wird das Räumen in Innenräumen und Außenräumen unterteilt.

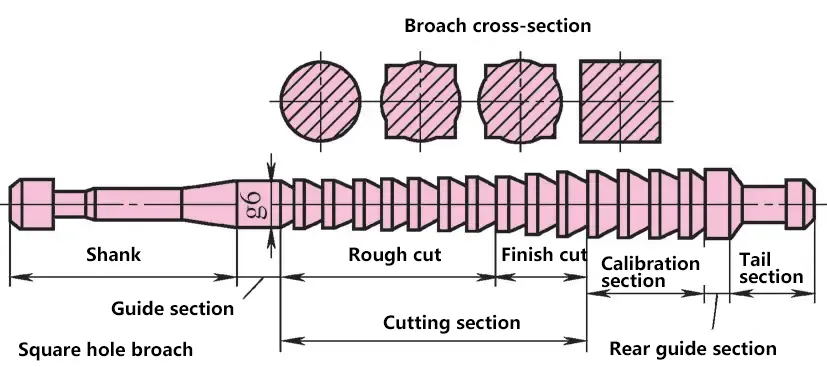

1. Räumnadel, Spanbildung und Schnittparameter

Da die Bearbeitung einer bestimmten Werkstückform eine entsprechende Form der Räumnadel erfordert, ist das Räumen nur für die Massenproduktion geeignet.

(1) Teile des Werkzeugs

- Schaft - dient zum Einspannen der Räumnadel und zur Kraftübertragung.

- Vorderer Führungsabschnitt - dient als Führung, um ein Verrutschen der Räumnadel zu verhindern.

- Schneidteil - führt die Schneidarbeit aus, bestehend aus Schrupp- und Schlichtzähnen.

- Polierteil - dient zum Polieren und Kalibrieren und als Ersatzzähne für die Schlichtzähne.

- Die Struktur der Räumnadel und die Form der Zähne hängen mit der Räummethode zusammen.

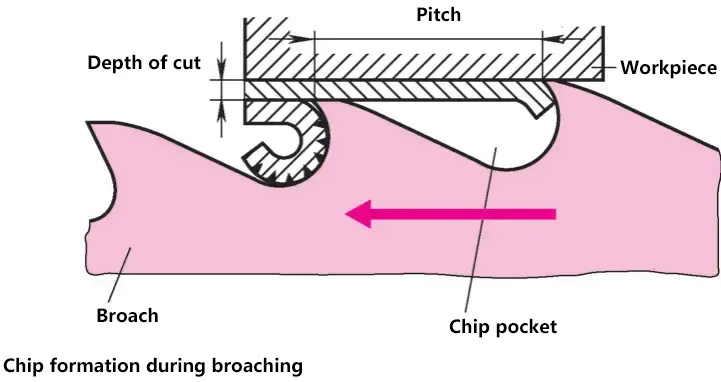

(2) Spanbildung

Die Räumnadel führt nur eine Längsbewegung aus (Hauptbewegung). Da die Abmessungen der Zähne von vorne nach hinten allmählich zunehmen, ist kein Vorschub erforderlich, um einen kontinuierlichen Schnitt zu erzielen. Die Steigung pro Zahn (entspricht der axialen Schnitttiefe) hängt vom Material ab. Beim Nachschärfen einer stumpfen Räumnadel muss die ursprüngliche Zahnhöhe unbedingt beibehalten werden. Um genügend Platz für gewellte Späne in den Spantaschen zu schaffen, müssen diese ausgeschliffen werden.

(3) Zu beachtende Punkte

Um die Effizienz des Räumens zu maximieren, müssen die folgenden Punkte beachtet werden:

1) Korrigieren Sie die Zahnhöhe.

Wenn die Zahnüberhöhung zu groß ist, wird das Werkzeug überlastet, was zu Ausbrüchen führt. Ist die Zahnüberhöhung zu klein, muss die Räumnadel stark verlängert werden, oder die Bearbeitung muss in mehreren Durchgängen erfolgen, oder es müssen mehrere Räumnadeln verwendet werden.

2) Richtige Wahl der Schnittgeschwindigkeit.

Eine zu hohe Schnittgeschwindigkeit verkürzt die Lebensdauer der Räumnadel, während eine zu niedrige Schnittgeschwindigkeit die Bearbeitungszeit verlängert.

3) Angemessene Schmierung und Kühlung.

Angemessene Schmierung und Kühlung können die Lebensdauer der Räumnadel verlängern und die Oberflächenrauhigkeit verringern.

4) Rechtzeitiges Schärfen der Werkzeuge.

Rechtzeitiges Schärfen der Werkzeuge ist eine Voraussetzung für die Verringerung der Oberflächenrauheit und der Räumkraft. Es ist notwendig, den Zustand des stumpfen Räumwerkzeugs zu verstehen. Die Merkmale einer stumpfen Räumnadel sind: abgerundete Schneidkanten, hohe Räumkraft, übergroße bearbeitete Werkstücke mit rauen Oberflächen.

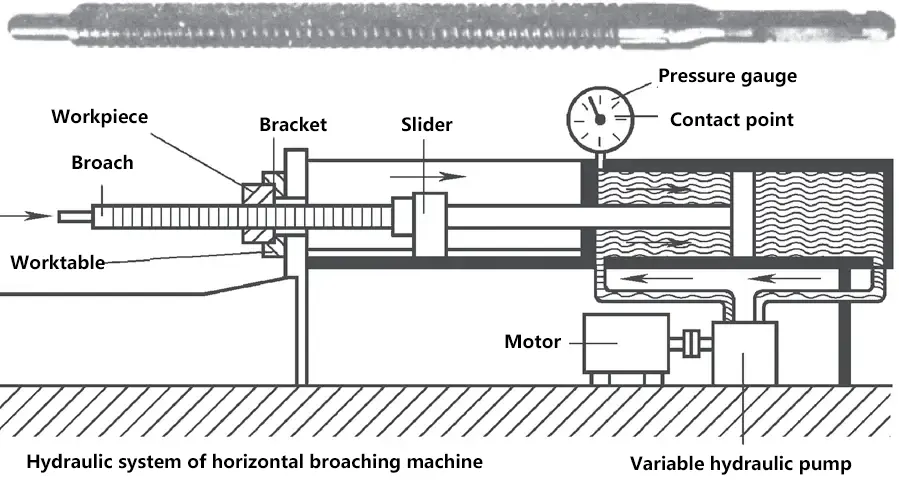

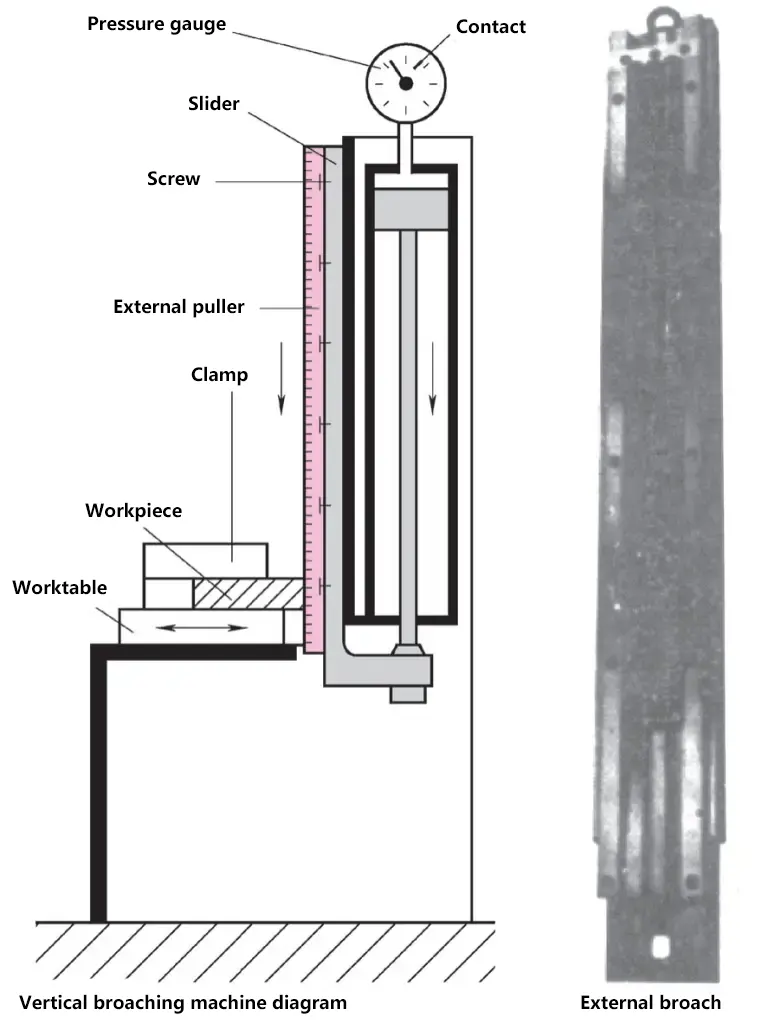

2. Räummaschinen

Räummethoden werden in der Regel in zwei Kategorien unterteilt: Schichträumen und Profilräumen.

Um die Wirtschaftlichkeit des Räumens zu gewährleisten, sind große Produktionsserien erforderlich. Räummaschinen sind für die Massenproduktion geeignet.

Wenn nötig und möglich, können Räummaschinen mit automatischer Beladung ausgestattet oder in automatische Linien integriert werden. Räummaschinen verwenden im Allgemeinen eine hydraulische Kraftübertragung. Die Merkmale von Räummaschinen sind wie folgt:

- Die Räumbewegung ist gleichmäßig, ohne Stöße und Vibrationen.

- Die Räumgeschwindigkeit kann stufenlos eingestellt werden.

- Die Räumnadelkraft kann über ein Manometer kontrolliert und eingestellt werden.