En el proceso de extrusión en frío, debido a una serie de factores tecnológicos, la fuerza de extrusión es difícil de calcular con precisión. Esto es especialmente cierto en el caso de las piezas de formas complejas, para las que no existen métodos de cálculo bien establecidos ni fórmulas o gráficos prácticos y fiables.

Actualmente, los métodos habituales para calcular la fuerza de extrusión durante la extrusión en frío incluyen cálculos simples, cálculos gráficos y métodos de análisis gráfico.

Método de cálculo simple

El valor aproximado de la fuerza de extrusión unitaria para varios materiales diferentes puede consultarse en la Tabla 3-13, y multiplicarse por el área de trabajo real de la extrusión para obtener una fuerza de extrusión aproximada. La fórmula es:

P = pA (3-9)

Dónde:

- A es el área de trabajo de la extrusión (mm²). Para piezas con formas complejas, el cálculo se basa en el área proyectada.

- p es la fuerza unitaria de extrusión (MPa), que puede consultarse en la Tabla 3-13.

La práctica ha demostrado que la estimación realizada con los datos empíricos anteriores se aproxima a la situación real y puede cumplir básicamente el requisito.

Método de cálculo gráfico

También conocido como método del nomograma, este enfoque supone un estado de deformación uniforme del metal durante el proceso de extrusión en frío. Tiene en cuenta factores como la tasa de reducción de la sección transversal de extrusión, el tamaño de la pieza en bruto, las propiedades mecánicas del material y la forma de la parte de trabajo de la matriz.

Otra condición para utilizar el método de cálculo gráfico es que la pieza en bruto se someta a ablandamiento, tratamiento superficial y lubricación antes de la extrusión.

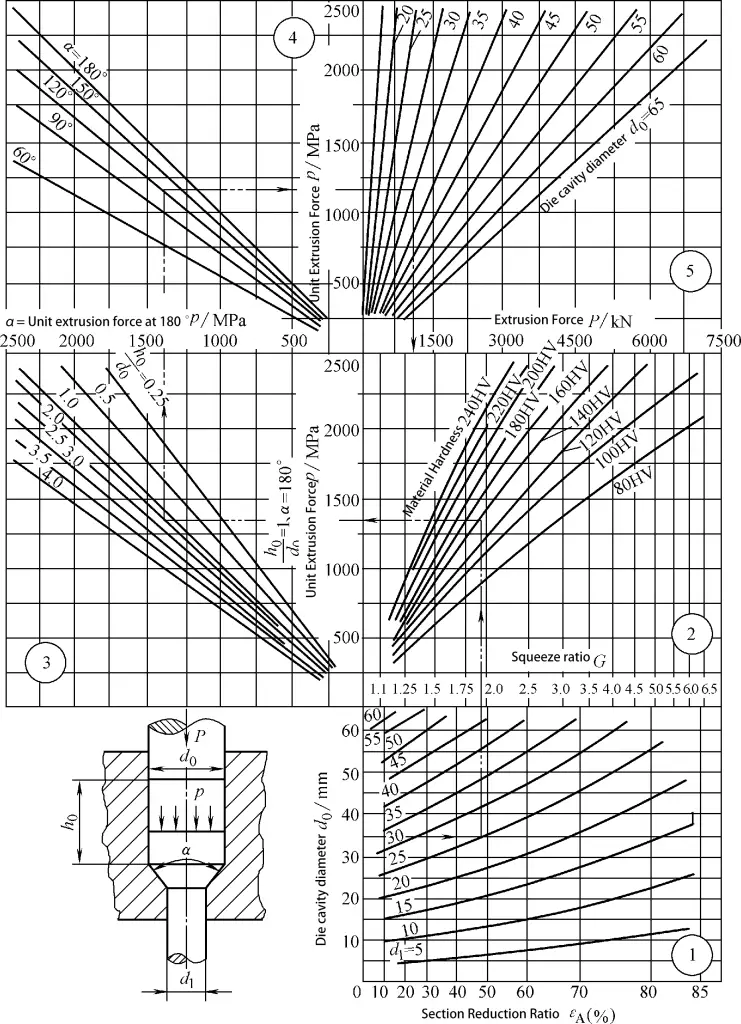

(1) Método gráfico para calcular la fuerza de extrusión unitaria de los materiales de acero

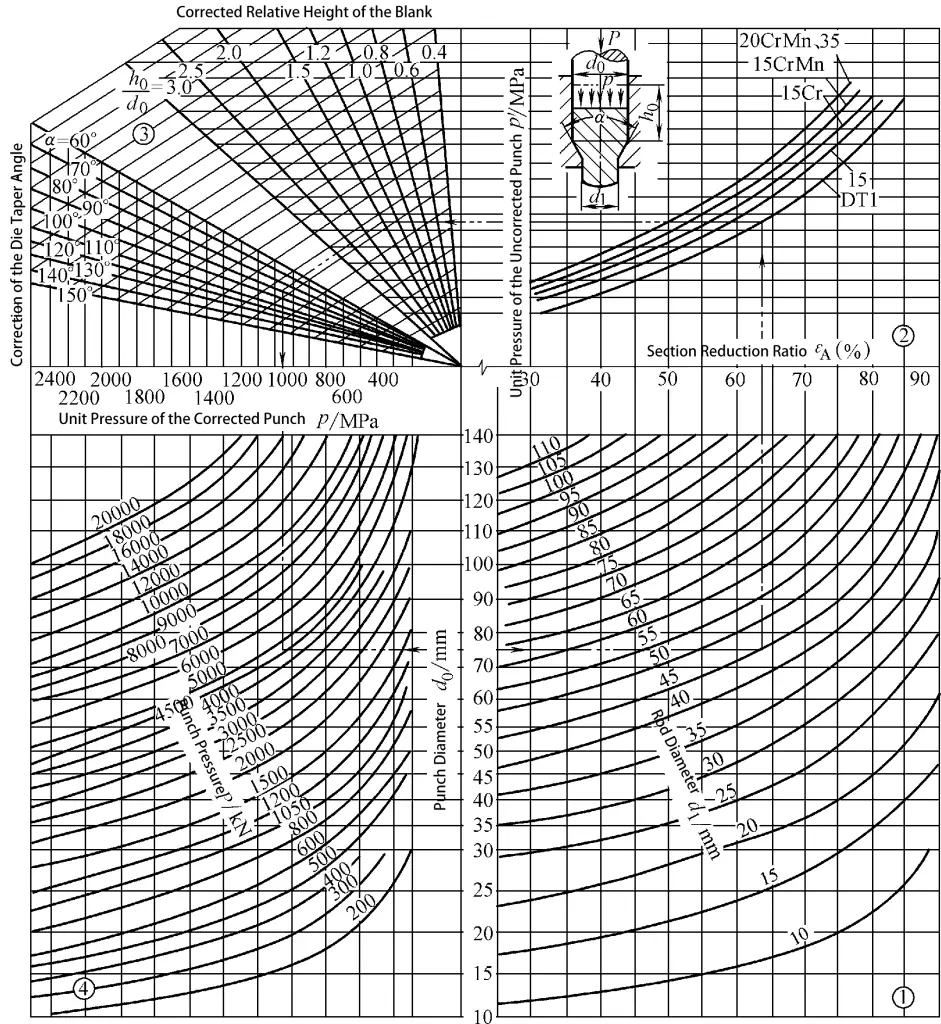

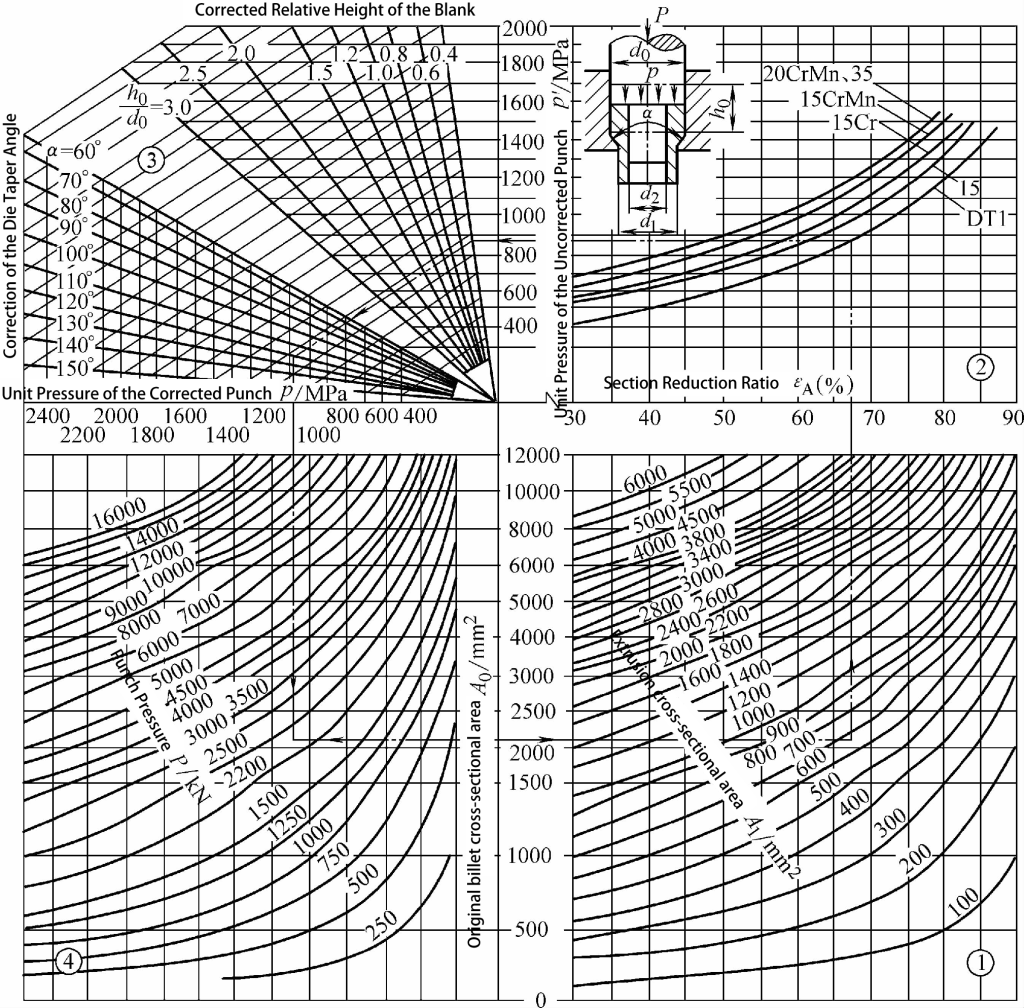

En la Figura 3-9 se muestra el cálculo gráfico de la fuerza de extrusión unitaria para la extrusión sólida. El cálculo gráfico de la fuerza de extrusión unitaria para la extrusión hueca se muestra en la Figura 3-10.

Tabla 3-13 Valor aproximado de la fuerza unitaria de extrusión durante la extrusión

| Material | Estado de deformación | |||||

| Extrusión directa | Extrusión indirecta | Matricería cerrada | ||||

| Tasa de reducción transversal εA (%) | Unidad Fuerza de extrusión ρ/MPa | Tasa de reducción transversal εA (%) | Unidad Fuerza de extrusión ρ/MPa | Tasa de reducción transversal εA (%) | Unidad Fuerza de extrusión ρ/MPa | |

| Aluminio puro | 97 ~ 99 | 600 ~ 800 | 97 ~99 | ≈800 | 30 ~ 50 | / |

| Aleación de aluminio | 92 ~ 95 | 800 ~ 1000 | 75 ~82 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| Latón | 75 ~87 | 800 ~ 1200 | 75 ~ 78 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| 10 Acero | 50 ~ 80 | 1400 ~ 2000 | 40 ~75 | 1600 ~ 2200 | 30 ~ 50 | 1000 ~ 1600 |

| 30 Acero | 50 ~ 70 | 1600 ~ 2500 | 40 ~ 70 | 1800 ~ 2500 | 30 ~ 50 | 1600 ~ 2000 |

| 50 Acero | 40 ~ 60 | 2000 ~ 2500 | 30 ~ 60 | 2000 ~ 2500 | 30 ~ 50 | 1800 ~ 2500 |

Método gráfico: Proceda en la dirección indicada por las flechas de la figura para hallar la fuerza de extrusión unitaria necesaria y la fuerza de extrusión total.

Por ejemplo, para hallar la fuerza unitaria y total de extrusión durante la extrusión directa de una pieza maciza: Supongamos que el diámetro del tocho d1 es de 75 mm, el diámetro de la varilla de extrusión d0 es de 45 mm, la altura del tocho h es de 110 mm y el ángulo del cono de la matriz α es de 90 grados. El material es hierro puro DT1. Según la figura 3-9, la fuerza de extrusión unitaria p es de 1050 MPa y la fuerza de extrusión total P es de 4600 kN.

Del mismo modo, para hallar la fuerza unitaria y total de extrusión durante la extrusión directa de una pieza hueca: Supongamos que el diámetro del tocho d0 es de 95 mm, el diámetro exterior de la pieza extruida d1 es de 85 mm, el diámetro interior d2 es de 80 mm, la altura del tocho h0 es de 50 mm y el ángulo del cono de la matriz α es de 120 grados. El material es hierro puro DT1. Según la figura 3-10, la fuerza de extrusión unitaria p es de 1080 MPa y la fuerza de extrusión total P es de 2230 kN.

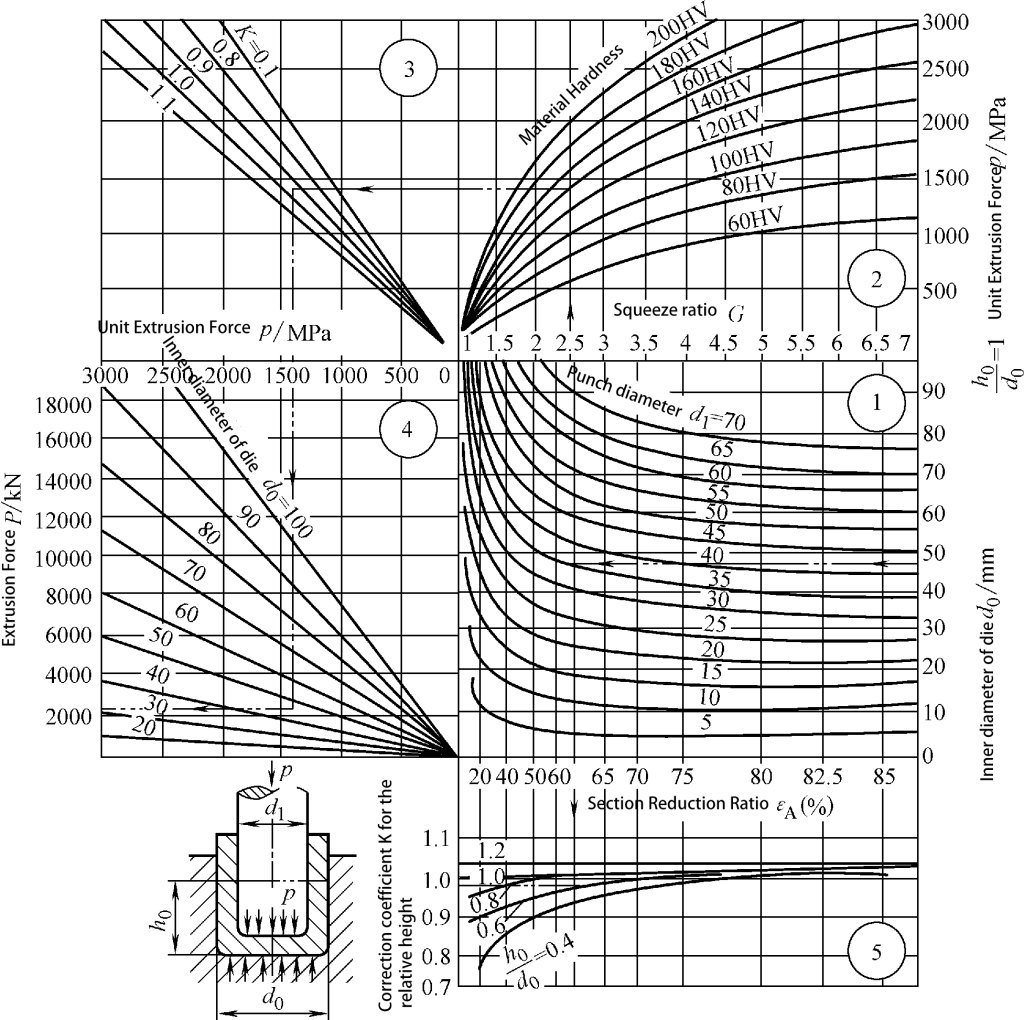

(2) Cálculo gráfico de la fuerza de extrusión unitaria para material de acero en extrusión hacia atrás

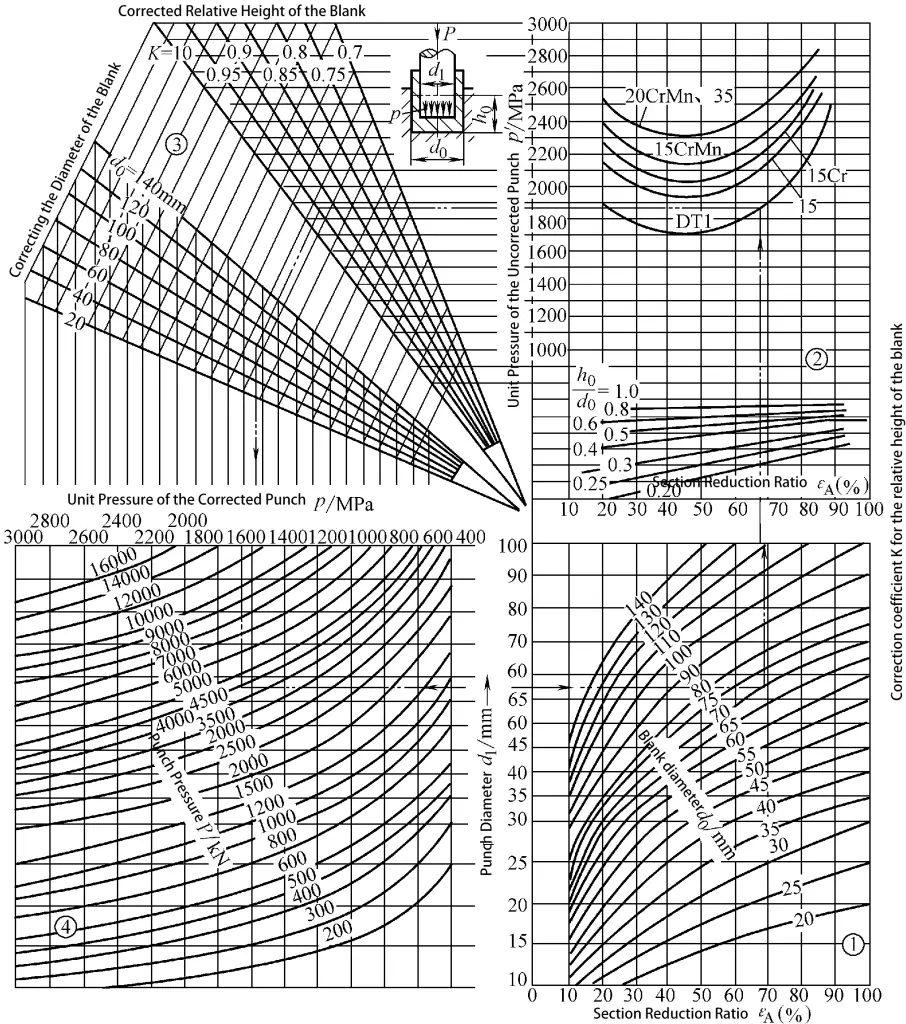

La fuerza de extrusión unitaria y la fuerza de extrusión total para la extrusión hacia atrás de piezas de acero en forma de copa pueden calcularse gráficamente como se muestra en la Figura 3-11.

Cómo utilizar el gráfico: Siga la dirección de la flecha en la imagen para encontrar la fuerza de extrusión unitaria necesaria y la fuerza de extrusión total.

Por ejemplo, dado un diámetro de tocho (d0) de 70 mm, un diámetro de punzón (d1) de 58 mm, una altura de tocho (h0) de 35mm, y un material de hierro puro (DT1), a partir de la Figura 3-11, podemos determinar que la fuerza unitaria de extrusión (p) es de 1660 MPa, y la fuerza total de extrusión (P) es de 4400 kN.

Debe tenerse en cuenta que el cuadro sólo enumera una parte de los materiales metálicos. En el caso de metalespuede encontrar un metal con un contenido de carbono similar en la tabla y multiplicar la relación de las resistencias a la tracción (Rm) de los dos metales después del recocido por la fuerza de extrusión encontrada en la tabla para obtener la fuerza de extrusión del material extruido.

Por ejemplo, para hallar la fuerza de extrusión unitaria del acero para rodamientos GCr15 en extrusión hacia delante, sabemos que el contenido de carbono del acero GCr15 y del 35 no es similar, y la Rm del GCr15 tras el recocido es de 650~750 MPa, mientras que la Rm del acero 35 tras el recocido es de 530~550 MPa.

Según la Figura 3-9, la fuerza unitaria de extrusión (p) para una pieza de acero 35 del tamaño correspondiente es de 2000 MPa, por lo que la fuerza unitaria de extrusión para GCr15 es de aproximadamente 2000 x (750/550) MPa, lo que equivale a unos 3000 MPa.

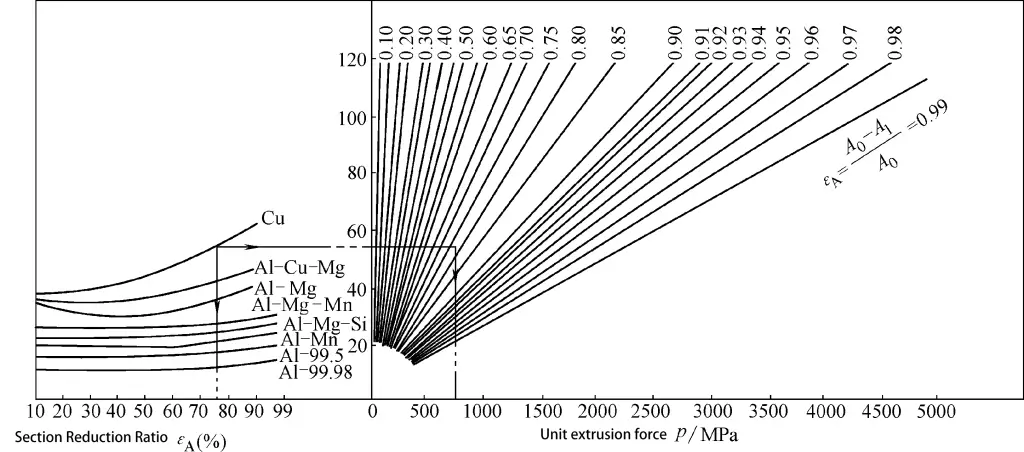

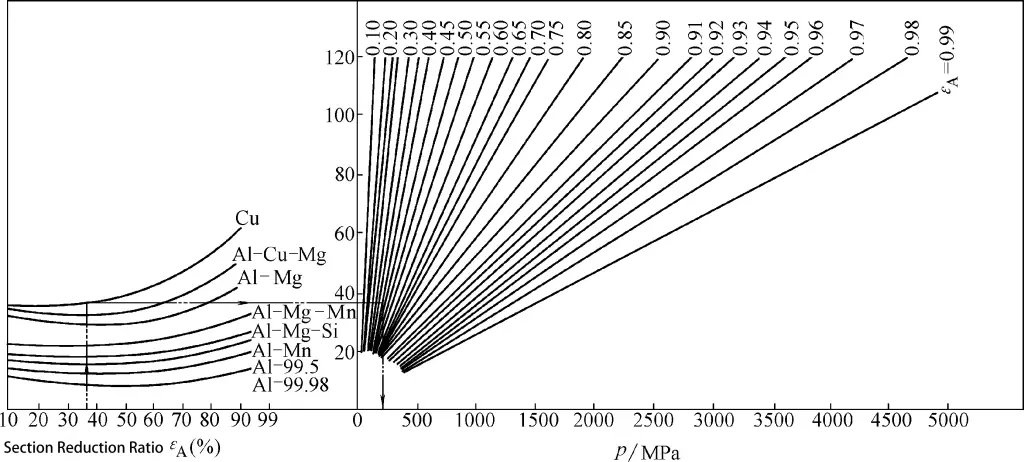

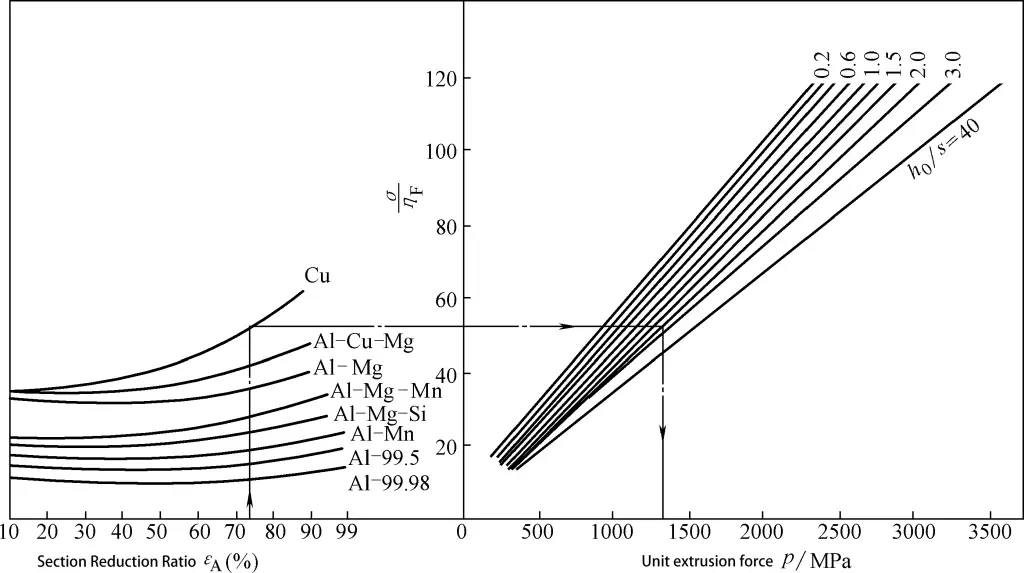

(3) Método de cálculo gráfico de la fuerza de extrusión unitaria de metales no ferrosos

En las figuras 3-12 a 3-14 se muestran los gráficos de fuerza de extrusión unitaria para la extrusión directa de piezas macizas y huecas, así como para la extrusión inversa de piezas en forma de copa en metales no férreos. En estos gráficos, σ representa la resistencia media a la deformación del material; la eficacia de la deformación varía con la altura de la pieza en bruto y el índice de reducción de la sección transversal.

Método de lectura del gráfico: La fuerza de extrusión unitaria requerida puede obtenerse siguiendo la dirección indicada por las flechas del gráfico.

Por ejemplo, para calcular la fuerza unitaria de extrusión de una pieza maciza extruida directamente a partir de material de cobre. Dado un diámetro de pieza bruta (d0) de 50 mm y un diámetro de varilla extruida (d1) de 24mm, podemos referirnos a la Figura 3-12 para encontrar que la fuerza unitaria de extrusión (p) es de 760MPa.

(4) Método de cálculo gráfico de la fuerza de extrusión unitaria basado en la dureza Vickers conocida del material de acero

Los gráficos realizados teniendo en cuenta el tipo de material metálico como factor no pueden enumerar todos los materiales. En el caso de los materiales que no figuran en la lista, es inconveniente hacer la conversión basándose en su contenido de carbono. Las figuras 3-15 y 3-16 muestran gráficos creados con el parámetro de dureza Vickers (HV) tras el recocido de materiales de acero. Como los valores de dureza en estos gráficos varían, la fuerza de extrusión unitaria resultante también debería variar en consecuencia.

Método de referencia del gráfico: Siga la dirección de las flechas de la tabla para encontrar la presión de extrusión unitaria requerida y la presión de extrusión total.

Por ejemplo, para hallar la presión de extrusión unitaria y la presión de extrusión total para la extrusión directa de una pieza sólida.

Dado que el diámetro de la pieza en bruto d0 es de 35 mm, la altura h0 es de 35 mm, el diámetro de la pieza extruida d1 es de 25mm, y la dureza Vickers del material es de 140HV, con un ángulo de matriz α de 120°; refiriéndose a la Figura 3-15, la presión unitaria de extrusión p puede encontrarse que es de 1220MPa, y la presión total de extrusión P es de 1180kN.

Método de análisis gráfico

La presión de extrusión de piezas sencillas en forma de varilla o de copa puede calcularse utilizando las fórmulas empíricas o los gráficos existentes. Sin embargo, no existe ningún método de cálculo exhaustivo ni tablas de columnas prácticas y fiables para la presión de extrusión de piezas con formas complejas.

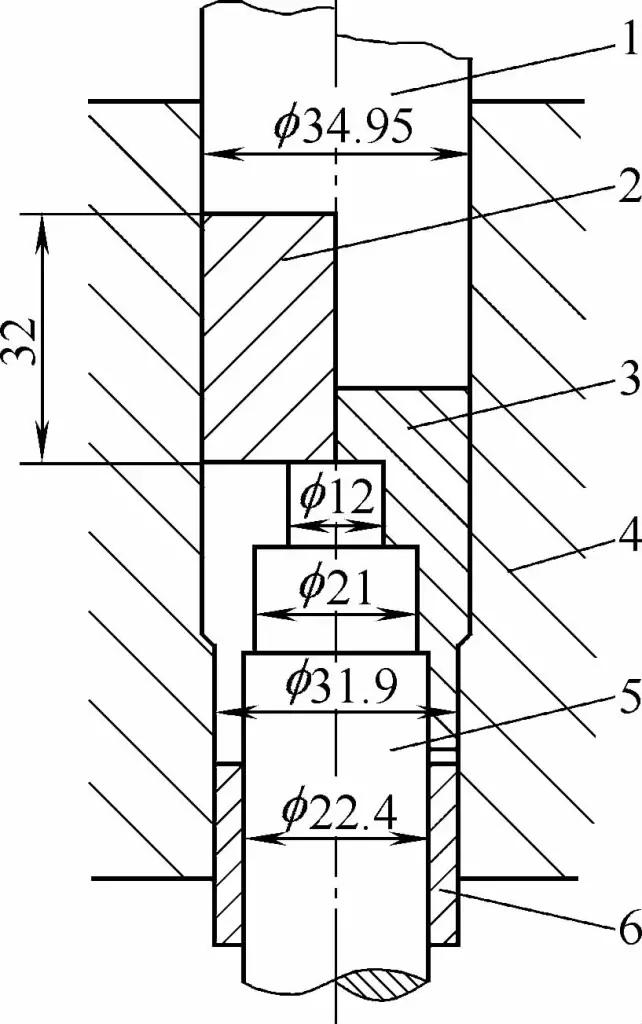

Por ejemplo, no existen fórmulas o tablas ya preparadas que puedan adoptarse directamente para calcular la presión de extrusión de la pieza mostrada en la Figura 3-17 bajo extrusión directa. Por lo tanto, es necesario analizarla específicamente y descomponerla en una simple pieza en forma de copa para su cálculo, como se muestra en la Figura 3-18.

1-Puñetazo

2 en blanco

3-Pieza extruida

4-Muere

5-Punzón inferior

6-Manguito eyector anular

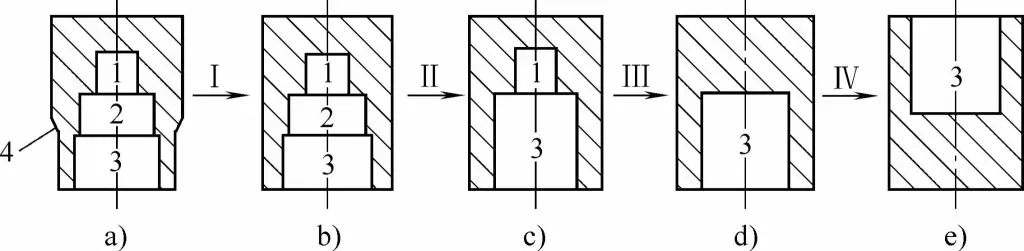

En el cálculo, el paso exterior 4 de la pieza extruida mostrada en la figura 3-18a se simplifica primero en una pieza cilíndrica de paredes rectas (véase la figura 3-18b), lo que constituye la primera simplificación de la forma. Como los tamaños de los agujeros 2 y 3 son relativamente similares, los dos agujeros se pueden considerar como un agujero grande, convirtiéndose en la forma mostrada en la Figura 3-18c, esta es la segunda simplificación de la forma.

1, 2, 3 - Agujeros; 4 - Escalón

Si el agujero pequeño 1 también se considera por separado, entonces la forma después de la tercera simplificación es una pieza simplificada en forma de copa por extrusión directa (véase la Figura 3-18d). Alternativamente, los cálculos pueden comenzar con una pieza en forma de copa bajo extrusión inversa (ver Figura 3-18e).

En este punto, se completa el proceso de simplificación final. De este modo, tras el análisis y la simplificación específicos, una pieza compleja con forma escalonada interna y externa puede tratarse como una pieza típica con forma de copa de extrusión inversa para calcular la presión de extrusión necesaria, lo que resulta mucho más sencillo y fácil.

En el cálculo, debemos partir de la forma final simplificada e ir retrocediendo. Durante el proceso de cálculo, debemos considerar el impacto de cada forma en la fuerza de extrusión, y así determinar gradualmente la fuerza de extrusión requerida. La fuerza de extrusión de la pieza en forma de copa extruida en sentido inverso (véase la figura 3-18e) se denomina P, y su valor puede obtenerse a partir de fórmulas y tablas existentes, que no desarrollaremos aquí.

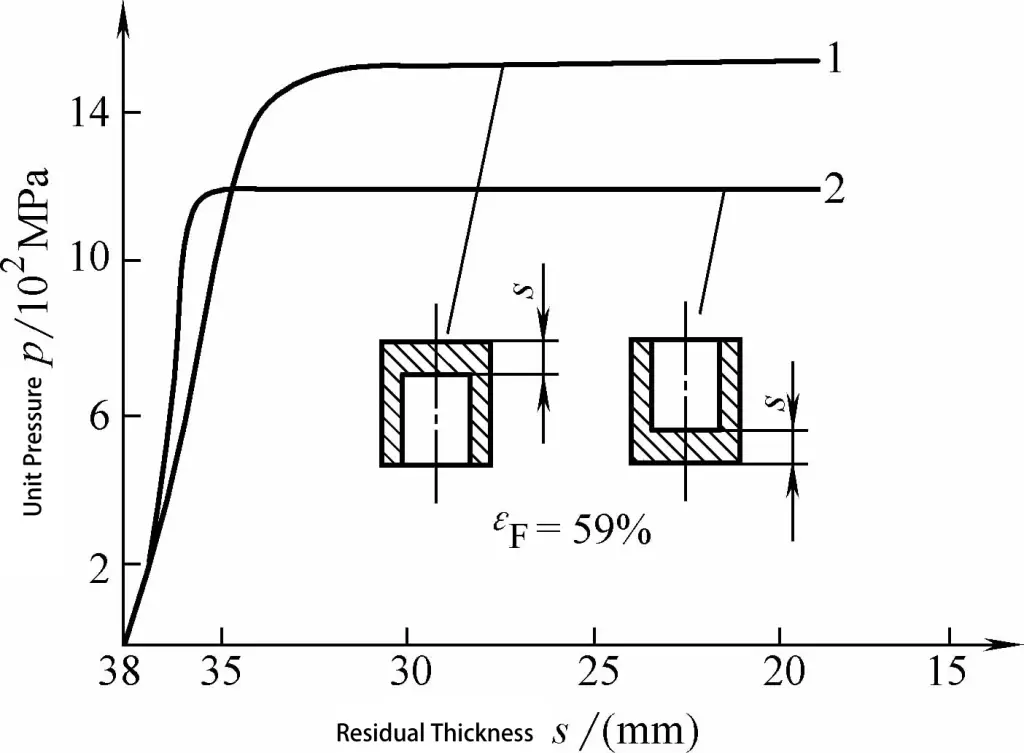

Si la pieza en forma de copa se procesa utilizando el método de extrusión directa (véase la Figura 3-18d), la fuerza de extrusión sería de 15% a 20% mayor, como se muestra en la Figura 3-19. Por lo tanto, la fuerza de extrusión en este punto sería de 1,2P. Por lo tanto, la fuerza de extrusión en este punto sería de 1,2P. Generalmente, la presencia de un agujero escalonado incrementará la fuerza de extrusión en aproximadamente 20%, como se observa en la Figura 3-20. Por lo tanto, la fuerza de extrusión para la forma mostrada en la Figura 3-18c sería de 1,44P (1,2P x 1,2).

1. Extrusión indirecta con orificios escalonados

2. Extrusión indirecta con orificios rectos

Como los tamaños de los agujeros escalonados (agujeros 2 y 3) varían ligeramente, su impacto puede despreciarse. Por eso, la fuerza de extrusión para la forma mostrada en la figura 3-18b sigue siendo de 1,44P. La influencia del escalón externo 4 (véase la figura 3-18a) se considera como un aumento de 10% en la fuerza de extrusión, por lo que la fuerza de extrusión para la forma mostrada en la figura 3-18a pasa a ser de 1,58P (1,44P x 1,1).

Suponiendo que el tamaño de la pieza en bruto de esta pieza es de 34,94mm x 32mm, y el grado de deformación es 40% (Figura 3-18e), la fuerza de extrusión obtenida de la tabla general es de aproximadamente 800kN. Por lo tanto, la fuerza de extrusión necesaria para la pieza escalonada de extrusión directa mostrada en la figura 3-17 es de 1264kN (800kN x 1,58).

Así, la fórmula para calcular la fuerza de extrusión de piezas de formas complejas es:

P = P1C1C2 (3-10)

donde:

- P1 es la fuerza de extrusión de la pieza simple en forma de varilla o de copa (N);

- C1 es el factor de complejidad de la forma;

- C2 es el factor de impacto del método de deformación.

El factor de complejidad viene determinado por la complejidad de la forma de la pieza de extrusión, considerando principalmente el impacto de la forma escalonada en la fuerza de extrusión. Puede seleccionarse de forma aproximada basándose en los materiales de diseño pertinentes y las curvas experimentales. La elección exacta del factor de complejidad C1 está estrechamente relacionada con la experiencia del diseñador.

El factor de impacto del método de deformación considera principalmente la diferencia de fuerza de deformación entre la extrusión directa, la extrusión inversa y la combinación de ambas. Suele seleccionarse en torno a un incremento de 20%, es decir, C2 ≈ 1,2.

Por lo tanto, el proceso de análisis gráfico para calcular la fuerza de extrusión de piezas de formas complejas es:

1) Simplificar gradualmente la pieza de extrusión de forma compleja a una pieza simple en forma de varilla o de copa, que sirve como forma inicial para el cálculo.

2) Analizar las diferencias entre cada organismo y considerarlas factores independientes.

3) Analizar exhaustivamente el proceso de descomposición y simplificación gráfica, y utilizarlo como modelo tecnológico para calcular la fuerza de extrusión en frío real de la pieza de extrusión.

Utilizar el análisis gráfico para resolver la fuerza de extrusión es un método de cálculo de ingeniería sencillo, práctico y eficaz. La precisión de estimación de este método es suficiente para cumplir los requisitos.

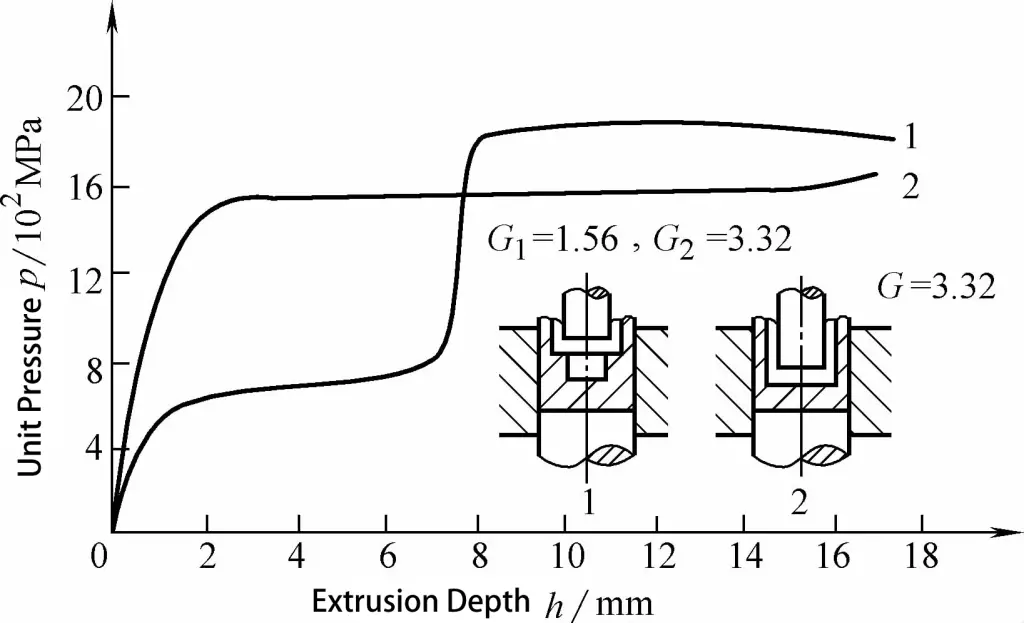

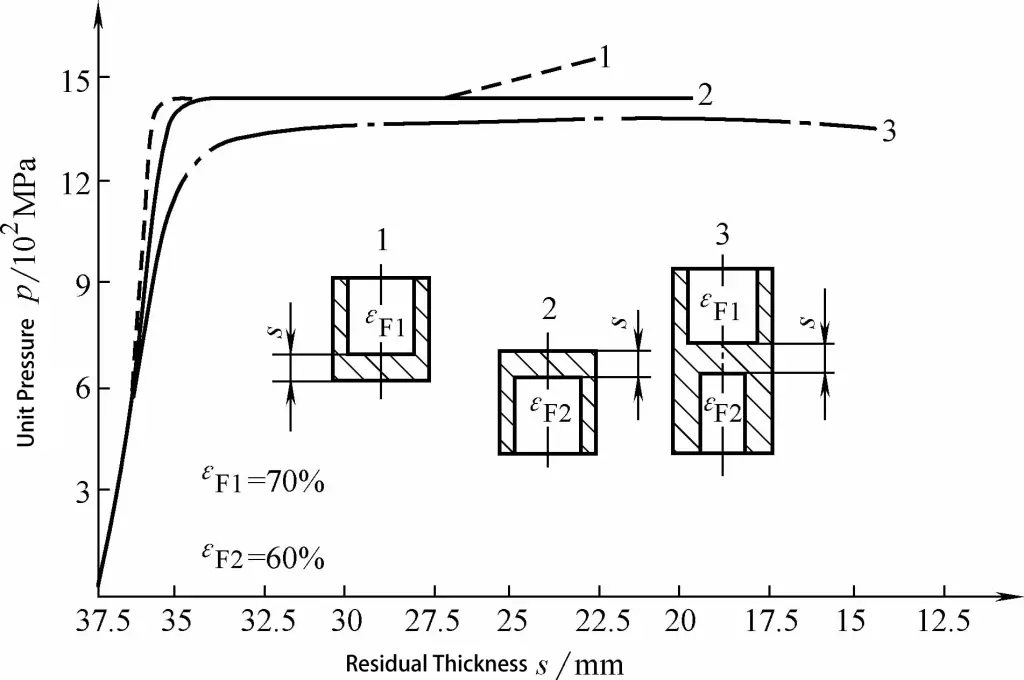

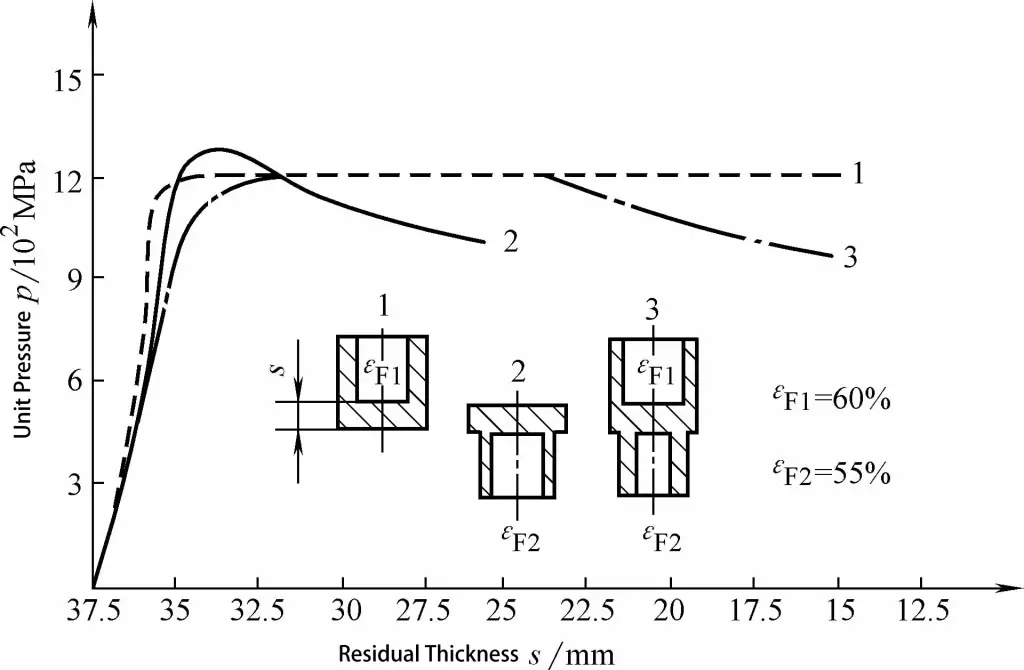

El método de cálculo de la fuerza de extrusión de la extrusión compuesta es el siguiente: la fuerza de extrusión necesaria para la extrusión compuesta es igual o ligeramente inferior al valor necesario para la extrusión unidireccional con un menor grado de deformación, como se observa en las figuras 3-21 y 3-22. Esto significa que al calcular la presión para la extrusión compuesta, sólo tenemos que resolver el valor de la fuerza de extrusión de la dirección con un menor grado de deformación.

1. Extrusión indirecta

2. Extrusión directa

3. Extrusión de compuestos

1. Extrusión indirecta

2. Extrusión directa

3. Extrusión de compuestos

Cuando la extrusión compuesta no restringe el tamaño en una dirección concreta, es decir, cuando el metal fluye libremente en ambas direcciones con la matriz abierta en ambos extremos, la presión se define como:

Pcomp=Pdirecto (Pdirecto<Pindirecta) (3-11)

Pcomp=Pindirecta(Pindirecta<Pdirecto (3-12)

Dónde:

- Pdirecto es la presión necesaria para la extrusión indirecta unidireccional con el mismo tamaño de tocho y grado de deformación (N).

- Pindirecta es la presión necesaria para la extrusión directa unidireccional con el mismo tamaño de tocho y grado de deformación (N).

Cuando la extrusión compuesta restringe el tamaño en una dirección determinada, es decir, cuando es necesaria una extrusión de cierre en un extremo cuando el proceso de extrusión está a punto de finalizar, la presión se define como:

- Pcomp=Pdirecto si el tamaño está restringido en la dirección de extrusión indirecta (3-13)

- Pcomp=Pindirecta si el tamaño está restringido en la dirección de extrusión directa (3-14)