I. Proceso manual de conformado por plegado

El método de mecanizado para doblar chapas o perfiles utilizando maquinaria y herramientas manuales sencillas se denomina conformado por plegado manual. El conformado por plegado manual no requiere condiciones de procesamiento elevadas y su funcionamiento es muy flexible. Sin embargo, implica una alta intensidad de mano de obra, baja precisión de las piezas dobladas y baja productividad. Por lo tanto, a menudo se utiliza para el procesamiento de doblado cuando hay muy pocas piezas. Además, también se suele utilizar para el plegado manual cuando faltan condiciones de equipamiento o el conformado mecánico es difícil.

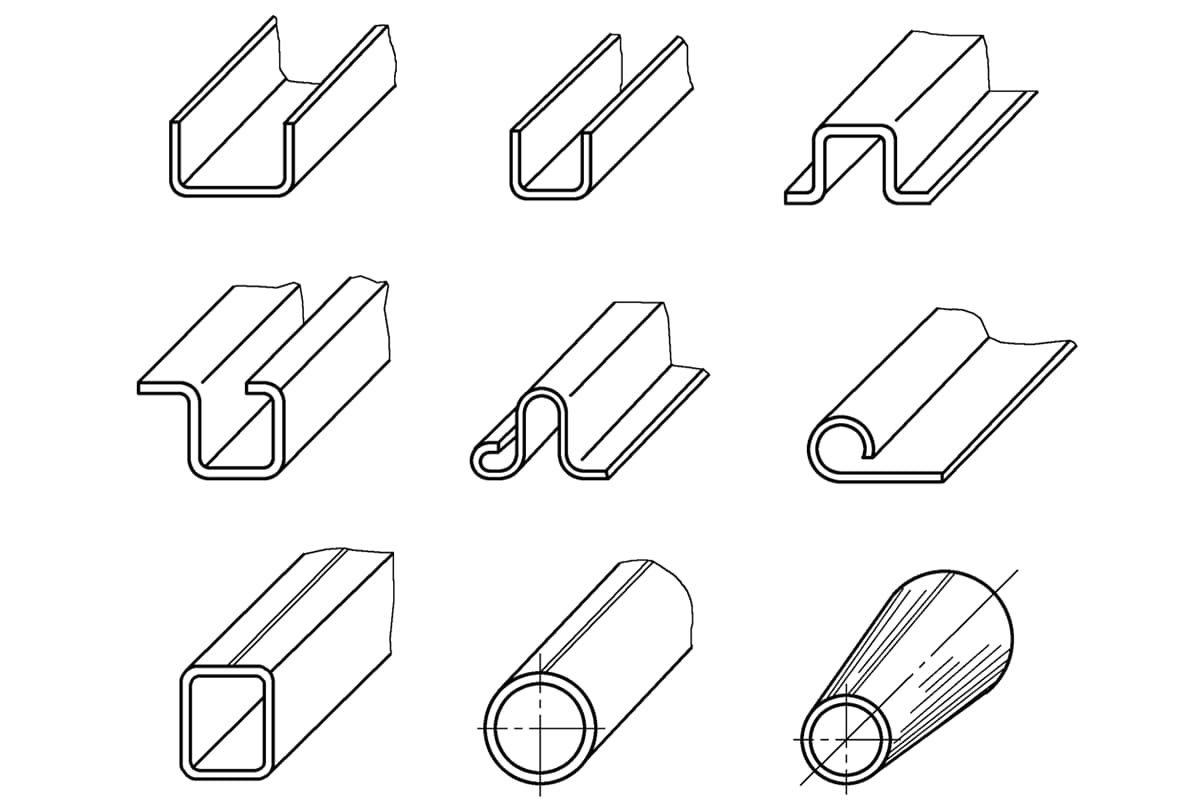

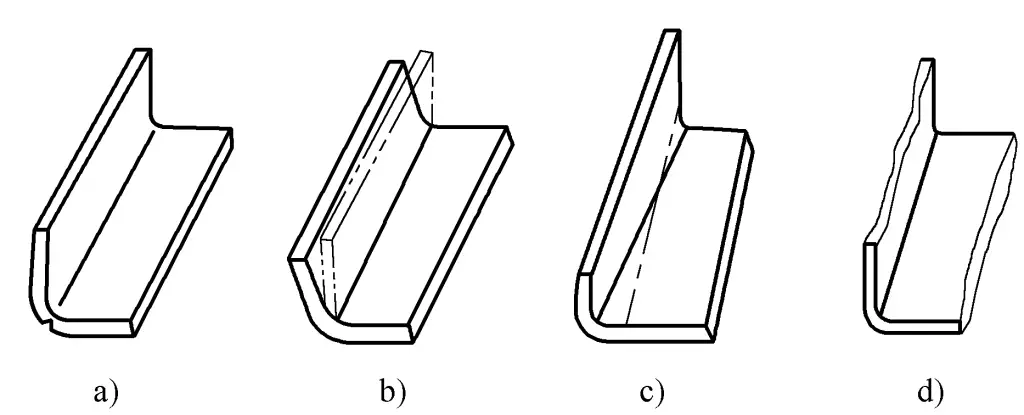

La figura 4-1 muestra varias piezas típicas de chapa doblada.

1. Doblado de piezas angulares

(1) Doblado con un hierro cuadrado

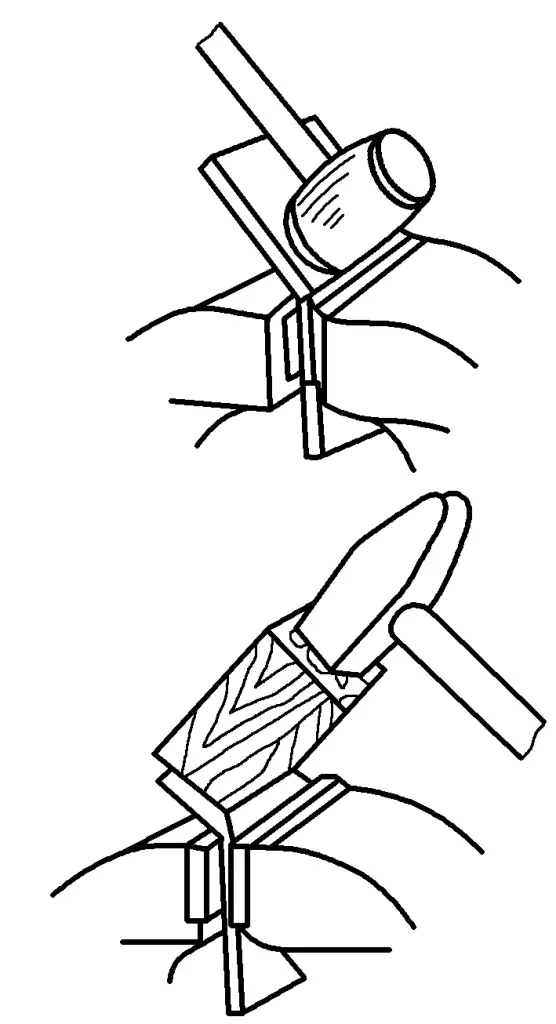

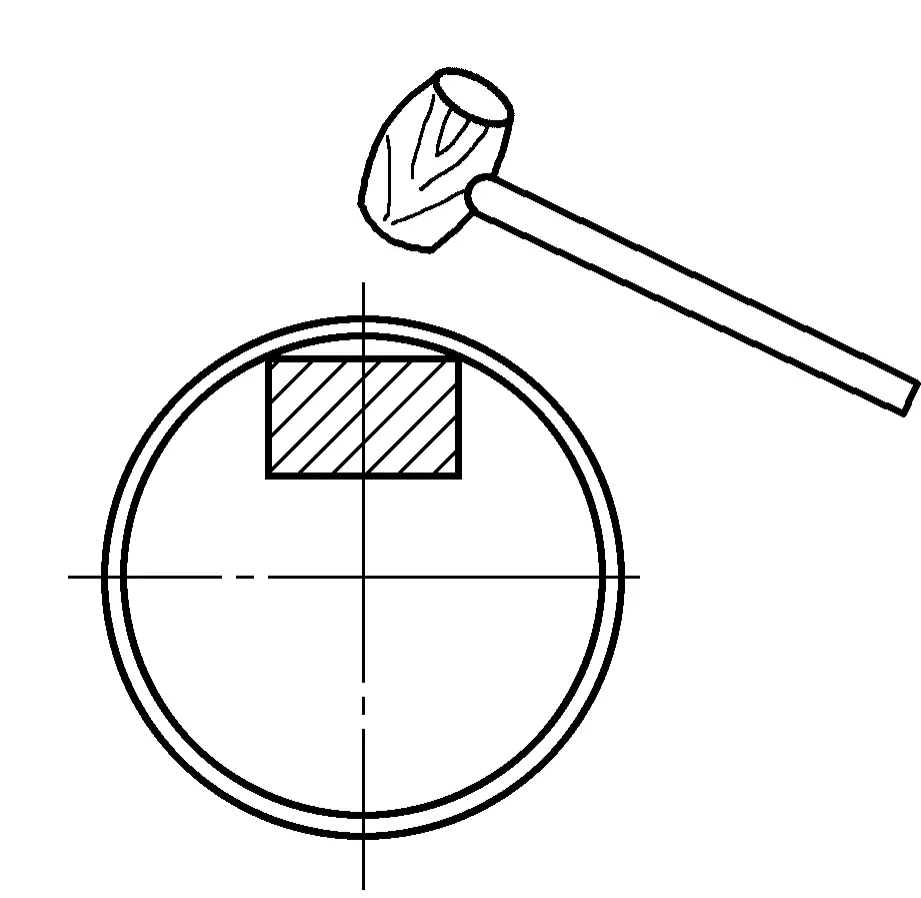

Primero, dibuje la línea de doblado en la chapa, luego alinee la línea de doblado con la esquina del hierro cuadrado, sujete la chapa con la mano izquierda y utilice un mazo de madera con la mano derecha para doblar ambos extremos en un ángulo determinado para posicionarla y, a continuación, dóblela completamente para darle forma, como se muestra en la figura 4-2.

(2) Doblado con ángulo de hierro

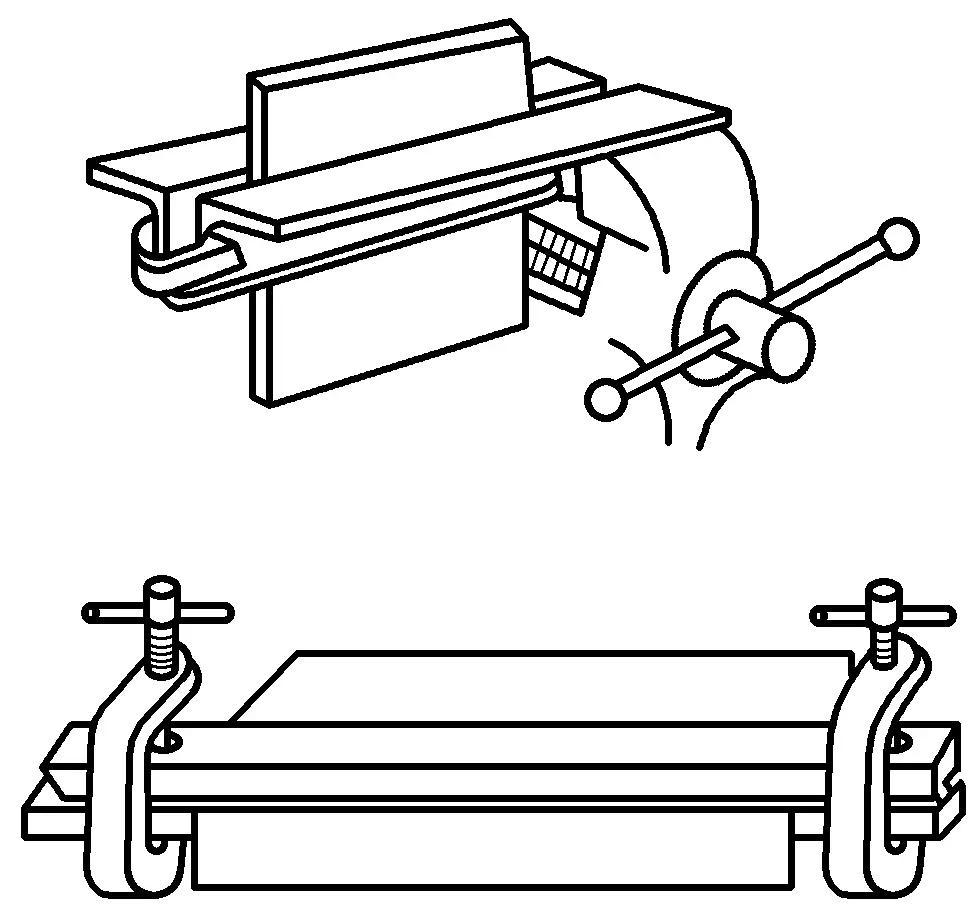

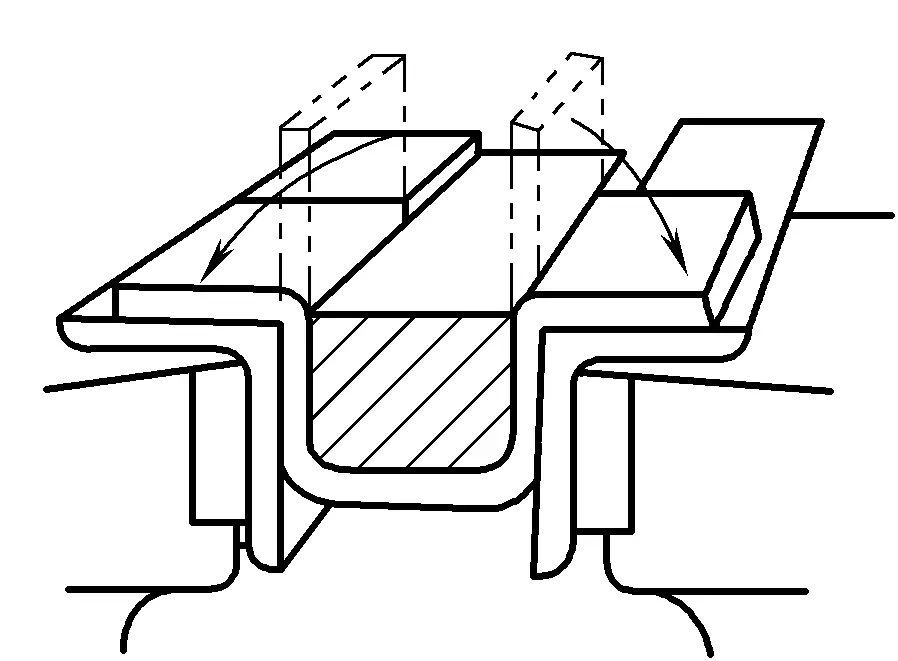

Al doblar chapas anchas y gruesas, puede sujetar la chapa entre dos cantoneras en un tornillo de banco, o utilizar una abrazadera en forma de arco para sujetar la chapa y, a continuación, doblarla con un mazo de madera, como se muestra en la Figura 4-3.

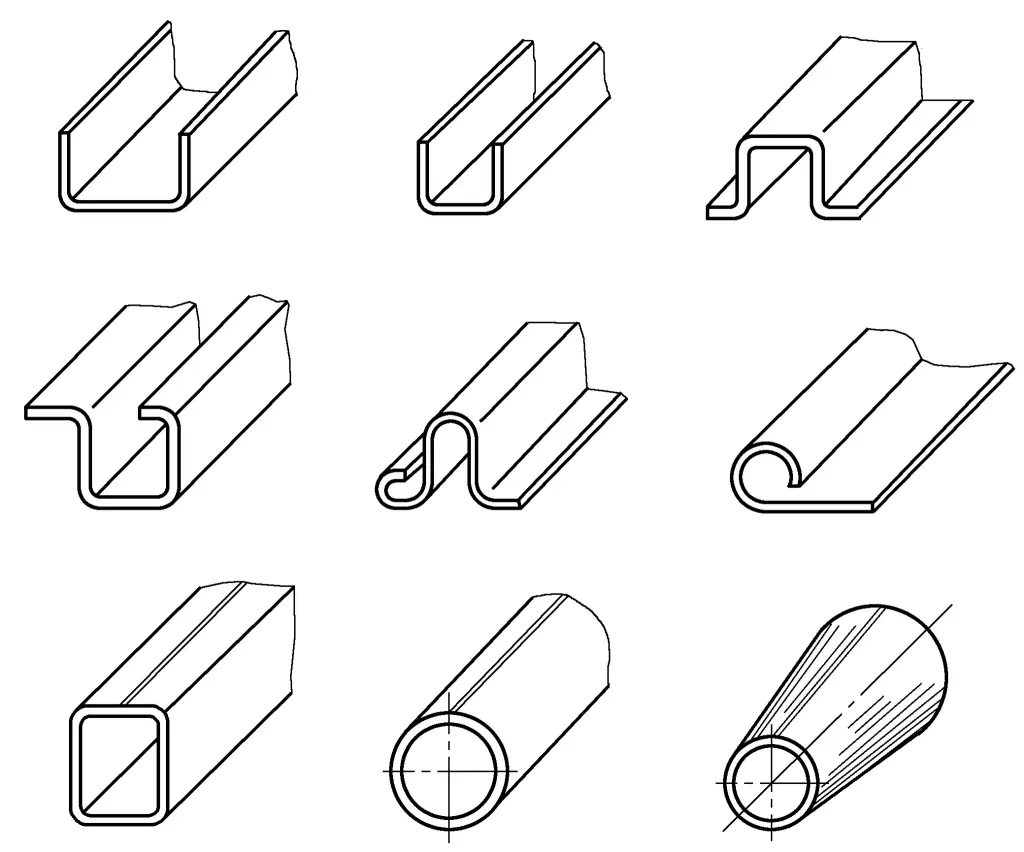

(3) Doblado con tornillo de banco

En primer lugar, trace una línea en la esquina de doblado de la chapa, alinee la línea con las mordazas del tornillo de banco y sujétela; a continuación, utilice un mazo de madera para martillar a lo largo de la base de la chapa. Cuando la longitud que sobresale del extremo de la chapa es corta, puede colocar un bloque de madera en la esquina de doblado y utilizar un mazo de madera para martillar indirectamente para doblarla, como se muestra en la figura 4-4.

2. Plegado de piezas en forma de U

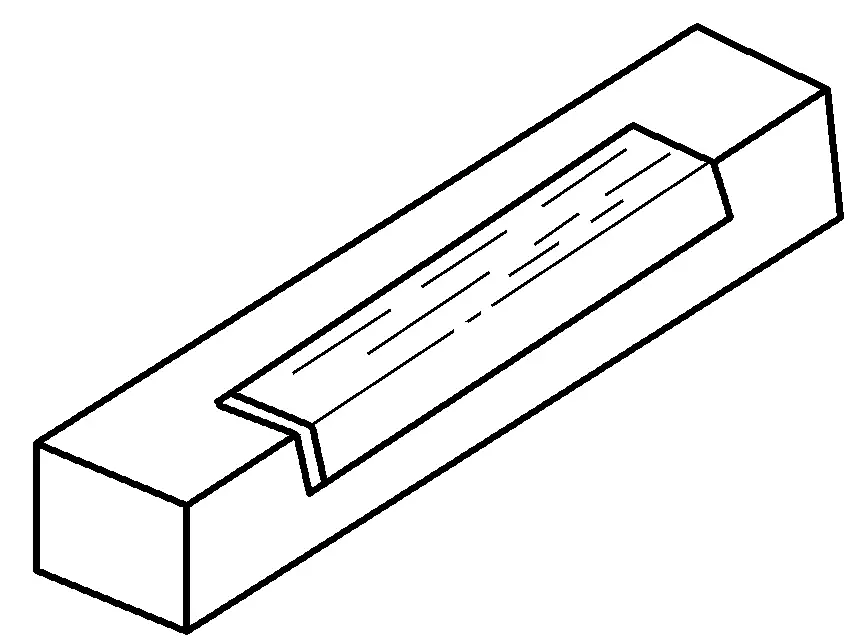

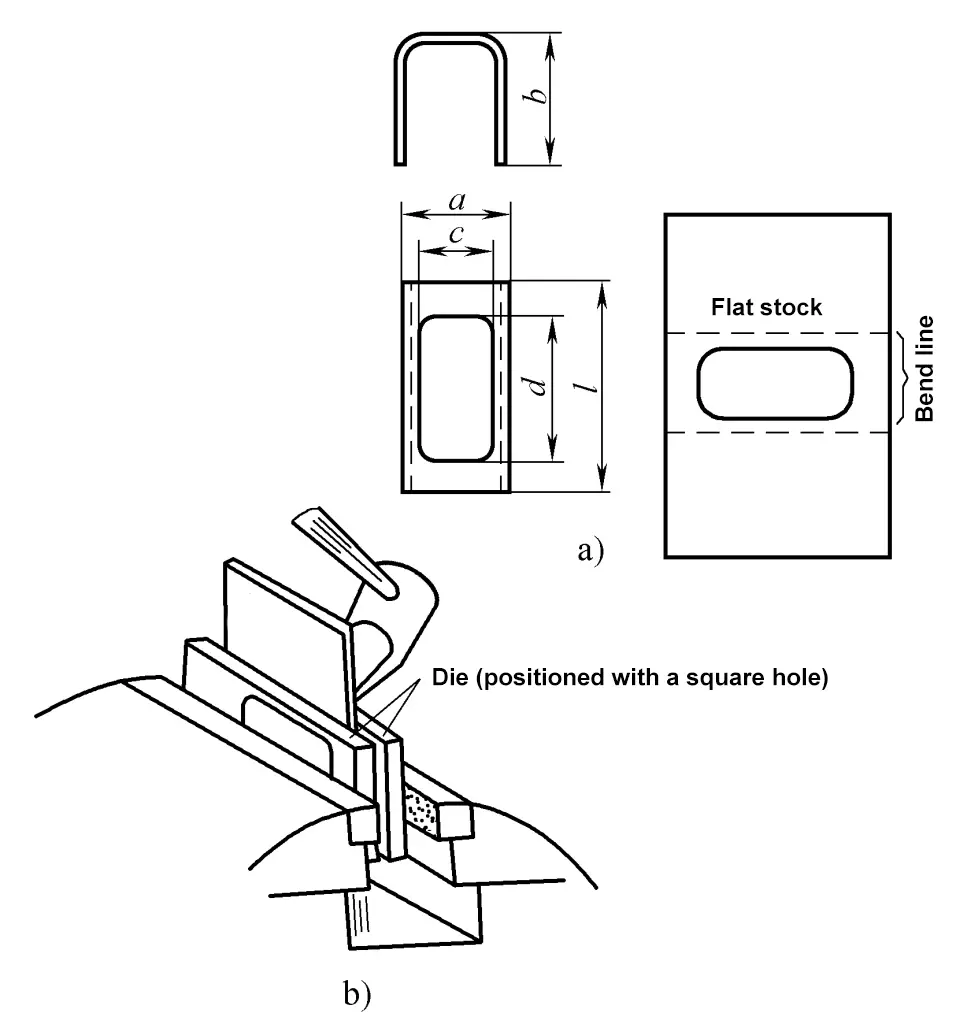

En la figura 4-5a se muestran la pieza que se va a doblar y la pieza en bruto desplegada. Si se taladran agujeros en la pieza en bruto antes de doblarla, como las dimensiones c y a están próximas, la distancia entre la línea de doblado y el borde interior del agujero es muy pequeña, lo que aumenta la dificultad del doblado. Por lo tanto, se puede utilizar un molde para sujetarlo en el tornillo de banco, utilizando el orificio cuadrado de la pieza en bruto para posicionarlo, como se muestra en la Figura 4-5b, y luego doblarlo martilleando con un mazo de madera.

3. Plegado de piezas en forma de U

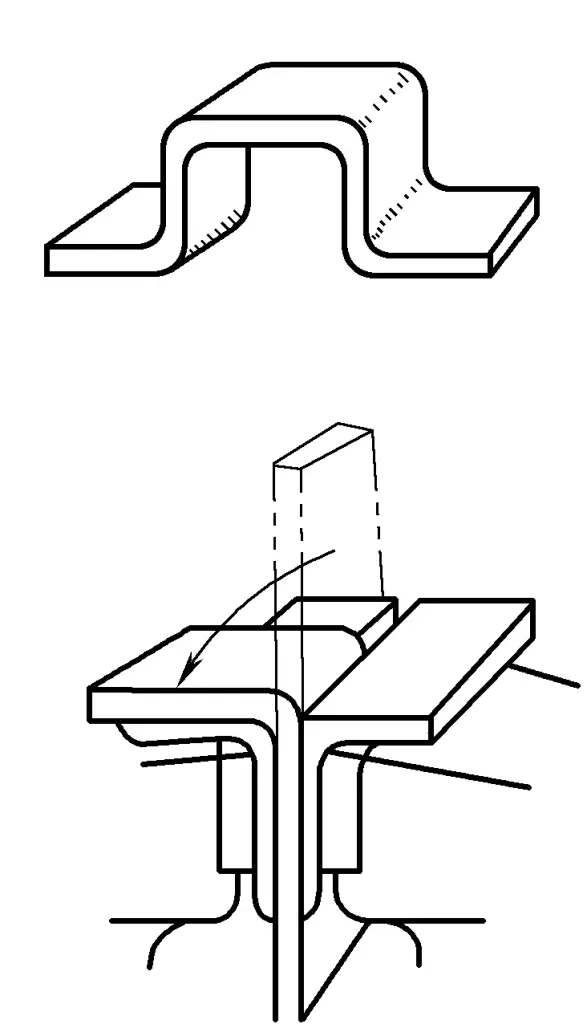

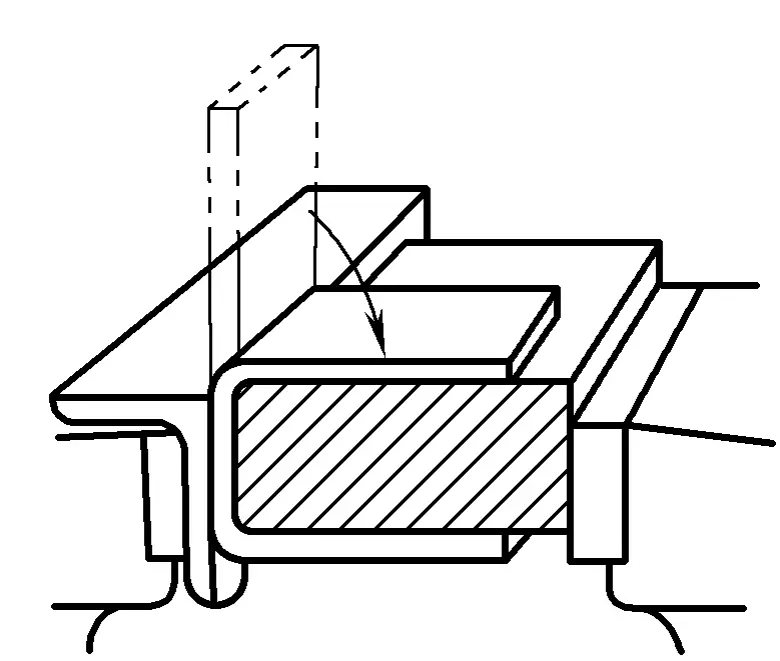

1) Dibuje cuatro líneas de doblado en las esquinas de la pieza en bruto como referencia para el doblado, sujete la pieza en bruto en el tornillo de banco y doble una de las esquinas centrales, como se muestra en la figura 4-6.

2) Sujete la pieza en bruto en el tornillo de banco con una cuña, doble otra esquina, el grosor de la cuña debe ser menor que la distancia entre las dos esquinas, como se muestra en la figura 4-7.

3) Utilice otra cuña para doblar las dos últimas esquinas, como se muestra en la figura 4-8.

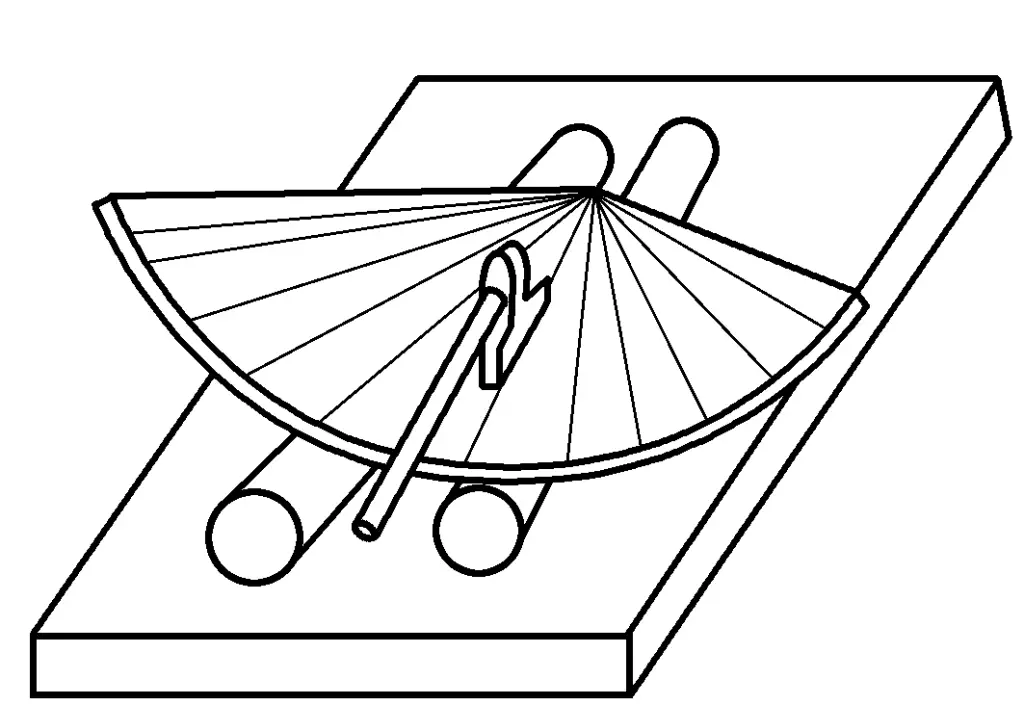

4. Flexión de superficies cilíndricas

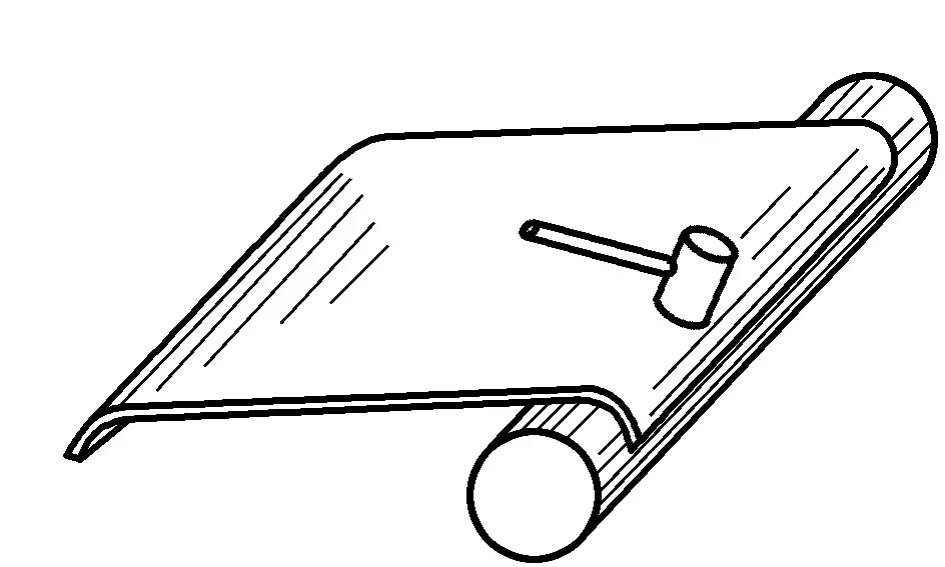

1) Trace líneas paralelas a la línea de doblado en la chapa como referencia para martillear al redondear; utilice acero redondo o un mandril para doblar ambos extremos de la chapa de forma que el radio de curvatura sea igual o ligeramente inferior al requerido radio de curvatura. Como se muestra en la Figura 4-9.

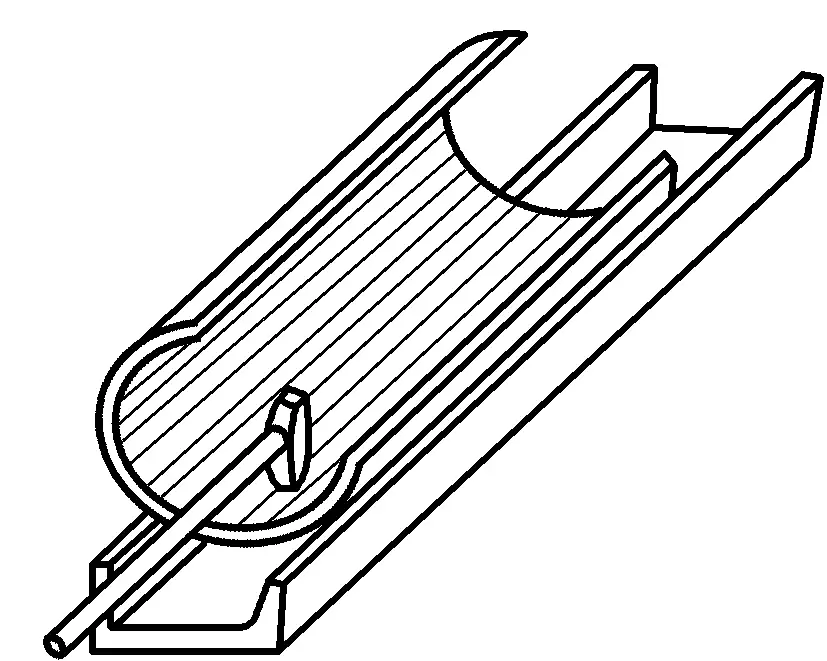

2) Coloque los extremos doblados de la chapa sobre el canal de acero o junto al carril, y martille con un martillo perfilado, doblando desde ambos extremos hacia el centro. Como se muestra en la Figura 4-10.

3) Ajustar el cilindro sobre el mandril para el redondeo. Como se muestra en la figura 4-11.

5. Flexión de superficies cónicas

Primero dibuje líneas de doblado radiales en la chapa, luego coloque la chapa sobre dos aceros redondos y utilice un martillo perfilado para martillar a lo largo del eje de la chapa, doblando primero los extremos y luego el centro. Como se muestra en la figura 4-12.

II. Medidas para evitar defectos en el plegado manual

Durante el proceso de doblado, a menudo se producen defectos como grietas de doblado, springback, desplazamiento y bordes de doblado desiguales, como se muestra en la Figura 4-13.

a) Grietas de flexión

b) Springback

c) Desplazamiento

d) Bordes de flexión desiguales

Entre ellos, las grietas de flexión son un defecto más grave y común.

Las grietas por flexión están muy relacionadas con el radio mínimo de flexión, las propiedades mecánicas del material, la calidad de la superficie de la chapa, la calidad de la superficie cizallada y la dirección de las fibras del material. Para evitar las grietas de flexión, se suelen tomar las siguientes medidas:

1) El radio de curvatura debe ser superior al radio de curvatura mínimo.

2) Utilice el curvado en caliente o recueza la chapa antes del curvado para mejorar su plasticidad.

3) Mejorar la calidad de la superficie de corte o rectificar con una muela para eliminar los factores de concentración de tensiones.

4) Al colocar el material, evite que la línea de doblado coincida con la dirección de las fibras del material.

5) Por lo general, la longitud del borde recto de las piezas dobladas no debe ser inferior al doble del grosor de la chapa para garantizar un par de doblado suficiente.

Si es menos de dos veces, la regla puede prolongarse convenientemente y cortarse después de doblarla.

6) Para evitar la deformación de la sección transversal de la chapa, la anchura de curvado de la chapa no debe ser, en general, inferior a tres veces el espesor de la chapa. Si es inferior a tres veces, deben doblarse varias piezas juntas en la misma chapa y separarse después del doblado.

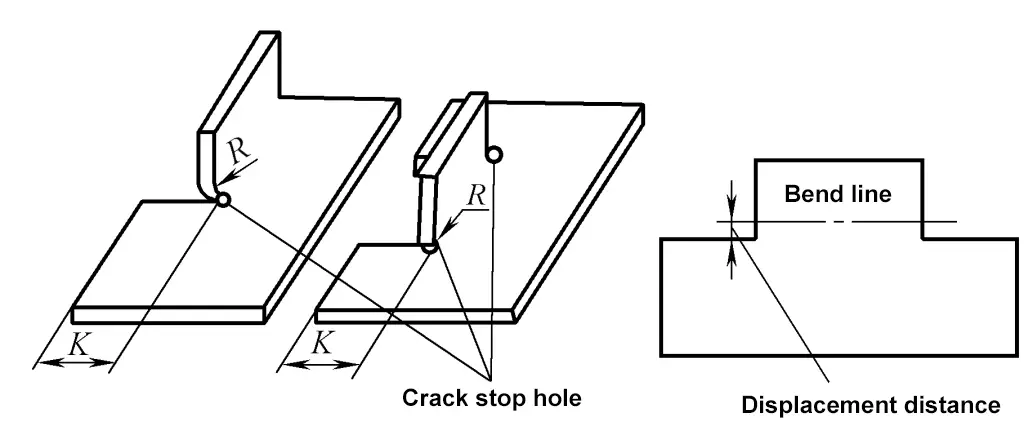

7) En el caso de piezas que deban doblarse en los bordes localmente, para evitar grietas de doblado en las esquinas, taladre previamente orificios de detención de grietas, o desplace la línea de doblado hacia afuera una cierta distancia, como se muestra en la Figura 4-14.

8) Cuando el radio de la pieza doblada es pequeño, para evitar grietas de flexión, preste atención a la calidad de la superficie de la pieza en bruto, elimine las rebabas y otros defectos superficiales de la superficie de cizallamiento, o coloque la superficie de mala calidad en el interior de la curva para que esté bajo compresión y sea menos probable que se agriete.

9) Cuando sea necesario calentar para doblar, la temperatura de calentamiento del material debe estar bien controlada, y la temperatura de la superficie de calentamiento debe ser uniforme. Durante el curvado, debe procurarse que la temperatura del molde no sea demasiado alta para evitar deformaciones.

10) Conformado por plegado las operaciones deben llevarse a cabo estrictamente de acuerdo con las normas técnicas de seguridad pertinentes de la empresa.