I. Métodos comunes de blanking y sus aplicaciones

Las formas de los materiales utilizados en el procesado de chapa metálica incluyen principalmente chapas, perfiles de acero y materiales para tuberías. Para procesar las formas requeridas y otros requisitos de los componentes de chapa metálica, las materias primas deben cortarse primero en piezas en bruto según sea necesario. Este proceso se denomina corte en bruto y suele ser el primer paso en la transformación de chapa metálica.

Existen muchos métodos de troquelado. Los principales tipos utilizados en la producción son el cizallado, el punzonado, el corte y el mecanizado. La Tabla 1 muestra los métodos de corte más comunes y sus aplicaciones.

Tabla 1 Métodos habituales de blanking y sus aplicaciones

| Clasificación | Método | Equipamiento | Aplicación |

| Cizalla | Cizalla manual | Cizallas manuales, cizallas vibratorias manuales, cizallas de guillotina manuales | Se utiliza para el procesamiento recto y curvo de chapas tales como acero de bajo carbono, aluminio y sus aleaciones, cobre y sus aleaciones, cartón, baquelita y láminas de plástico con espesor t≤4mm. Las piezas procesadas tienen baja precisión y eficiencia de producción pero bajo coste. |

| Cizalla recta a máquina | Cizallas de guillotina | Se utiliza para cizallar materiales como acero con bajo contenido de carbono, aluminio y sus aleaciones, cobre y sus aleaciones, cartón, baquelita y láminas de plástico. Tiene alta fuerza de cizallamiento, alta productividad, y se utiliza para el procesamiento de forma recta de placas. | |

| Cizalla oblicua | Se utiliza para cizallar materiales como acero con bajo contenido en carbono, aluminio y sus aleaciones, cobre y sus aleaciones, cartón, baquelita y láminas de plástico. Tiene una fuerza de cizallamiento menor, adecuada para formas rectas medianas o grandes, arcos grandes y biselado de chapas, con un espesor de cizallamiento de hasta 40 mm. | ||

| Esquila de paso pequeño | Cizallas vibratorias | Se utiliza para cizallar materiales como acero con bajo contenido en carbono, aluminio y sus aleaciones, cobre y sus aleaciones, cartón, baquelita y láminas de plástico. Adecuada para curvas complejas, perforaciones y muescas, y también puede cizallar aleaciones de titanio. | |

| Cizallas de disco | Cizalla de rodillo de círculo recto | Se utiliza para cizallar materiales como acero con bajo contenido en carbono, aluminio y sus aleaciones, cobre y sus aleaciones, cartón, baquelita y láminas de plástico. Adecuada para cizallar tiras, líneas rectas y arcos con una precisión relativamente baja. Presenta rebabas en los bordes de corte, adecuada para la producción de lotes pequeños de piezas pequeñas y medianas, con un espesor de cizallado de hasta 30 mm. | |

| Cizalla para enrollar inclinada hacia abajo | Cizalla líneas rectas y arcos (R pequeños), con una precisión relativamente baja, y rebabas en los bordes de corte, con un espesor de cizallado de hasta 30 mm. | ||

| Cizalla para rodillos | Curvas complejas, con precisión relativamente baja, y rebabas en los bordes de corte, con un espesor de cizalladura de hasta 20 mm, precisión ±1 mm. | ||

| Perforación | Perforación | Pulse | Se utiliza comúnmente para cortar, punzonar, recortar y entallar materiales de chapa y perfiles con t≤10mm. Alta precisión (corte IT10, punzonado IT9), alta productividad, adecuada para la producción de lotes medianos y grandes. |

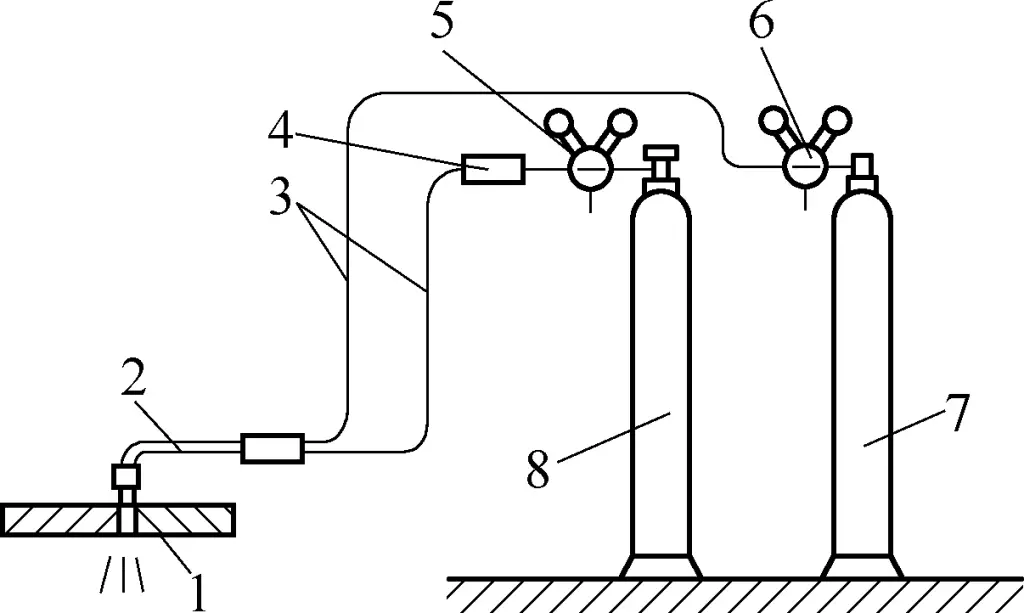

| Corte | Corte con llama | Máquina de corte por gas, soplete | Se puede utilizar para el corte y recorte de chapas y perfiles de hierro puro, acero de bajo contenido en carbono, acero de contenido medio en carbono y algunos aceros de baja aleación, con una precisión de ±1 mm y bajo coste. |

| Corte por plasma | Equipo de corte, soplete | Se utiliza para cortar formas de acero al carbono, acero inoxidable, acero de alta aleación, aleación de titanio, aluminio y sus aleaciones, cobre y sus aleaciones, y materiales no metálicos con un corte estrecho y espesor de hasta 200 mm, precisión de ±0,5 mm, también capaz de corte bajo el agua. 200mm, precisión de ±0,5mm, también capaz de corte bajo el agua. | |

| Arco voltaico | Soldador de CC, pinzas de ranurado | Se utiliza para cortar, recortar, biselar y eliminar rebabas grandes de materiales como acero de alta aleación, aluminio y sus aleaciones, cobre y sus aleaciones. | |

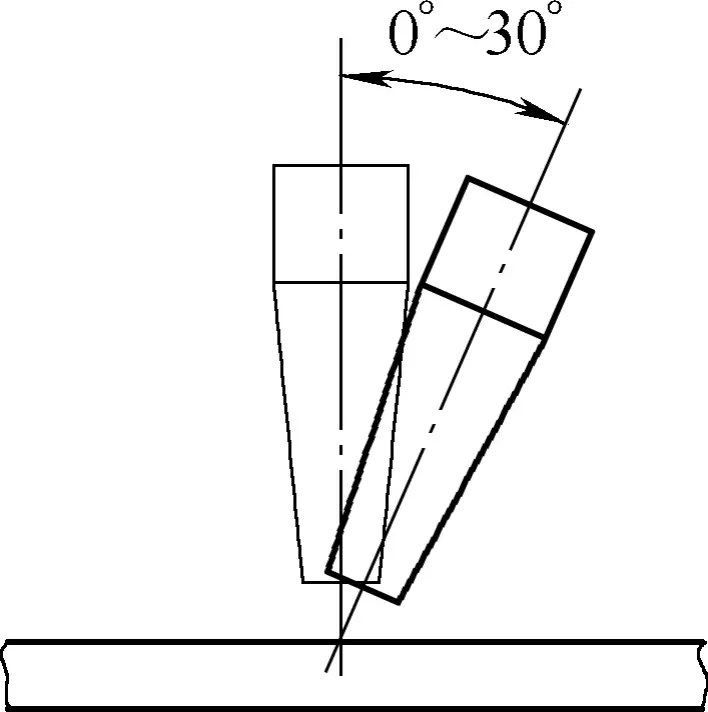

| Corte de alambre por descarga eléctrica | Cortadora de hilo por descarga eléctrica | Se utiliza para el corte preciso de diversos materiales conductores, con espesor de corte superior a 300 mm, precisión de ±0,01 mm. Capaz de cortar cualquier forma de curvas planas e inclinaciones laterales de ≤30°, especialmente adecuado para la fabricación de matrices de estampación. | |

| Corte por láser | Máquina de corte por láser | Corte preciso de diversos materiales, con espesor de corte superior a 10 mm, anchura de corte de 0,15 a 0,5 mm, precisión de ≤0,1 mm, pero equipo caro. | |

| Corte con agua a alta presión | Presión ultra alta (≥400MPa) Máquina de corte por chorro de agua | Puede utilizarse para metales y no metálicos (como vidrio, cerámica, rocas), se puede equipar con abrasivos artificiales, alta precisión, puede cortar cerámica de más de 10 mm de espesor, el equipo es caro | |

| Corte | Operaciones manuales | Sierra de arco | Se utiliza para cortar diversos perfiles, varillas, tubos, placas y otros materiales metálicos/no metálicos, puede serrar ranuras y materiales duros, las herramientas son baratas, la operación es simple, pero la intensidad de trabajo es alta y la productividad es baja |

| Sierra eléctrica manual, sierra con control manual | Se utiliza para procesar diversos perfiles, varillas, tubos, chapas de metales no endurecidos y no metálicos, alta productividad, ruidoso | ||

| Cortatubos eléctrico | Se utiliza para procesar tubos de metal y plástico con diámetros de ϕ200~ϕ1000mm | ||

| Bastidor de corte de tubos | Transformación de tubos de pequeño y mediano diámetro | ||

| Cortadora de muelas con control manual | Procesamiento de diversos metales y no metales (excepto metales no ferrosos, caucho y materiales plásticos) perfiles, varillas y materiales de tuberías. | ||

| Operaciones con máquinas herramienta | Máquina de sierra | Procesamiento de perfiles, varillas y materiales para tubos de metales no endurecidos, así como plásticos y madera, alta productividad | |

| Fresadora de cantos, cepilladora | Se utiliza para cortar, recortar, biselar y otros procesamientos de perfiles, varillas y materiales de tubos de metales no endurecidos, así como placas de plástico y madera, de alta precisión. | ||

| Fresadora de chapa, fresadora | Se utiliza para cortar y recortar perfiles, varillas y materiales de tubos de metales no endurecidos, así como placas de plástico y madera con gran precisión, puede cortar curvas complejas | ||

| Torno, mandrinadora | Se utiliza para cortar, biselar y recortar varillas y tubos de diversos materiales, alta precisión de procesamiento |

Cabe señalar que el método de corte debe seleccionarse en función del equipo de procesamiento existente en la empresa, la capacidad de producción, los requisitos de precisión de las piezas de chapa que se procesan, el lote de producción y la economía de procesamiento.

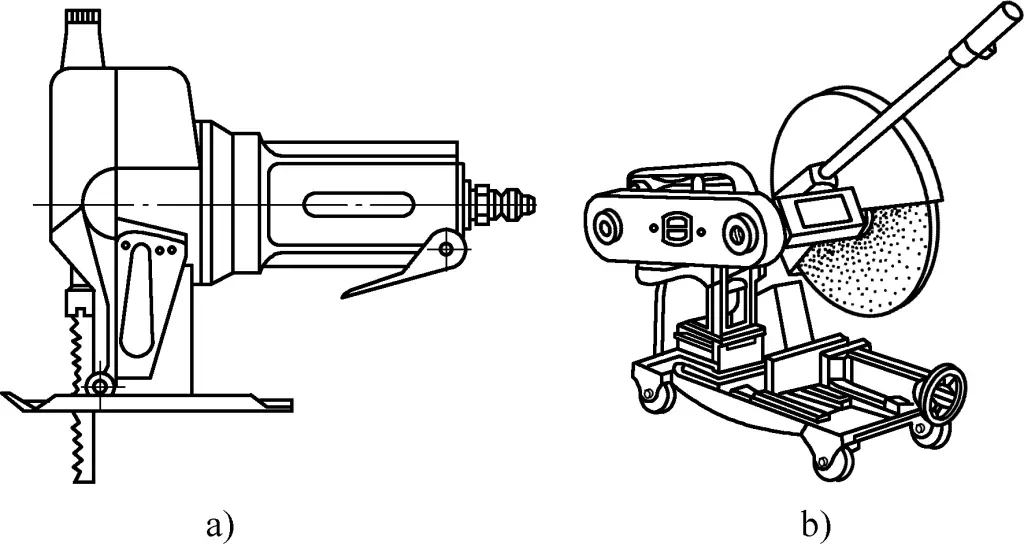

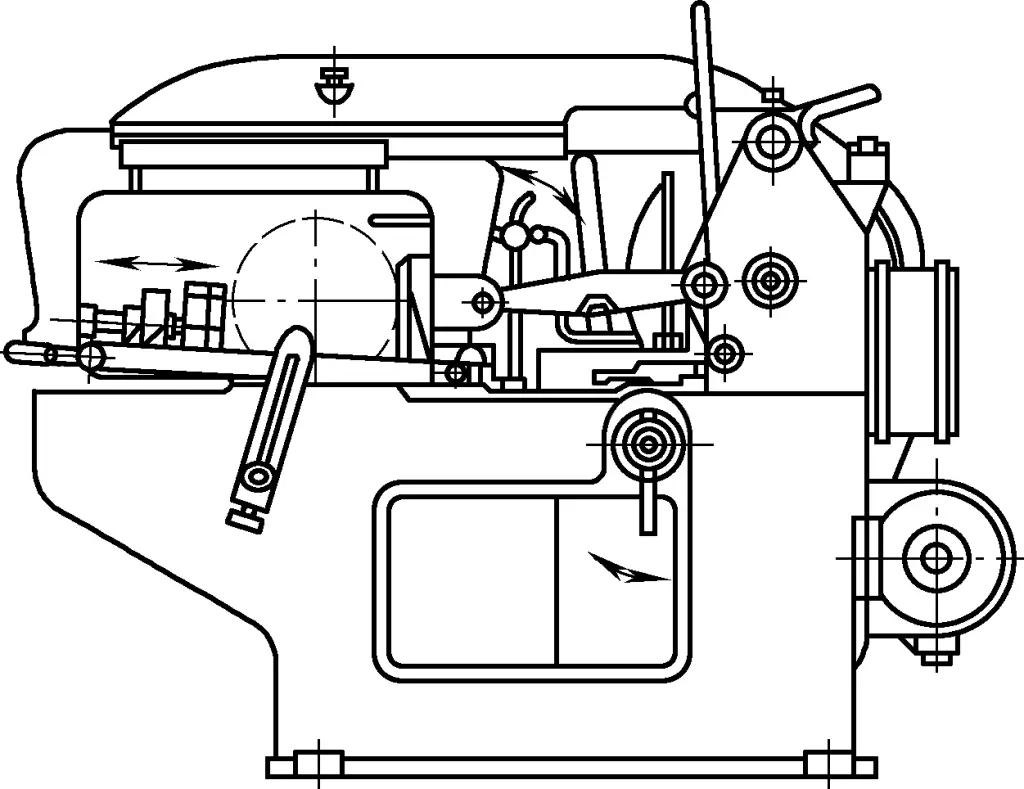

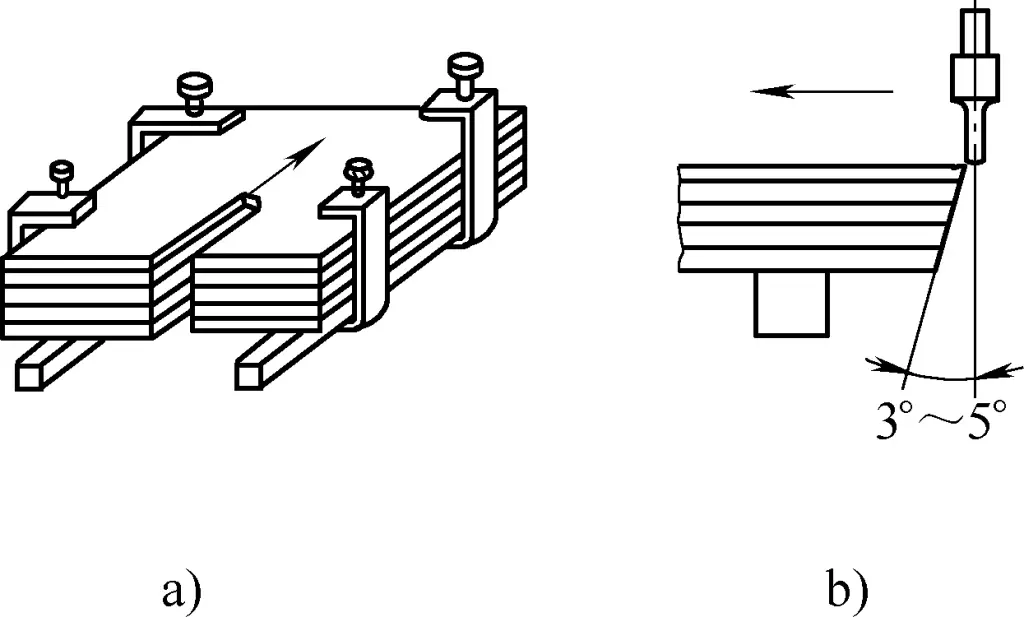

Entre los métodos de corte habituales mencionados anteriormente, los más utilizados en la producción son: el cizallamiento mediante una máquina cizalla, punzonado, corte por llama oxiacetilénica, corte por plasma, corte por láser y algunos procesos de corte. Las figuras 1a y 1b muestran sierras neumáticas manuales comunes y máquinas de corte con muela abrasiva utilizadas para el corte manual. La figura 2 muestra una sierra de arco de corte de máquina herramienta común.

II. Cizallamiento

El cizallado es un método de transformación en el que las chapas, los perfiles y las varillas se separan a lo largo de líneas rectas o curvas predeterminadas utilizando equipos o herramientas de cizallado especializados, con lo que se obtienen diversas piezas brutas de contornos rectos y curvos (a veces también formas internas). Es adecuado para todo tipo de materiales, excepto acero templado y materiales duros y quebradizos (como hierro fundido, cerámica, vidrio, carburo cementado, etc.).

1. Técnicas de cizallamiento manual

El cizallado manual es una parte importante de las habilidades en chapa metálica, que incluye la alimentación, la eliminación del material sobrante, etc. Casi todas las formas de piezas de chapa fina pueden cizallarse manualmente. El cizallado manual es flexible y cómodo, casi sin restricciones.

(1) Herramientas para la esquila manual

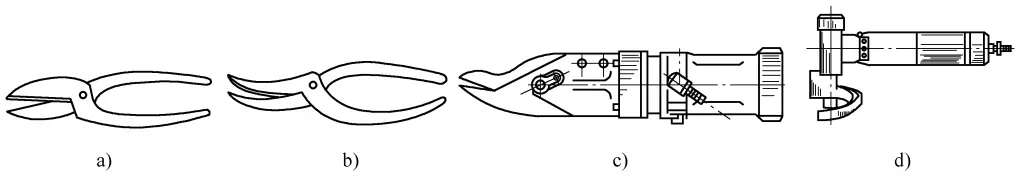

Las herramientas para el cizallamiento manual incluyen tijeras rectas, tijeras curvas, tijeras neumáticas rectas y tijeras neumáticas de punzonado (véase la figura 3).

a) Tijeras rectas

b) Tijeras curvas

c) Tijeras neumáticas rectas

d) Cizallas punzonadoras neumáticas

Las tijeras rectas son cizallas manuales con bordes de corte rectos, utilizadas para cizallar contornos rectos de chapas, capaces de cizallar chapas de aluminio de hasta 1,5 mm de grosor y chapas de acero de hasta 1 mm de grosor. Las tijeras curvas tienen bordes de corte que siguen una curva, se utilizan para cizallar contornos curvos de chapas, capaces de cizallar chapas de aluminio de hasta 2 mm de grosor y chapas de acero de hasta 0,8 mm de grosor. Las cizallas neumáticas portátiles son cizallas manuales semimecanizadas, capaces de cizallar hasta 2,5 mm de grosor.

(2) Operaciones de cizallamiento manual

1) Técnicas de esquila manual

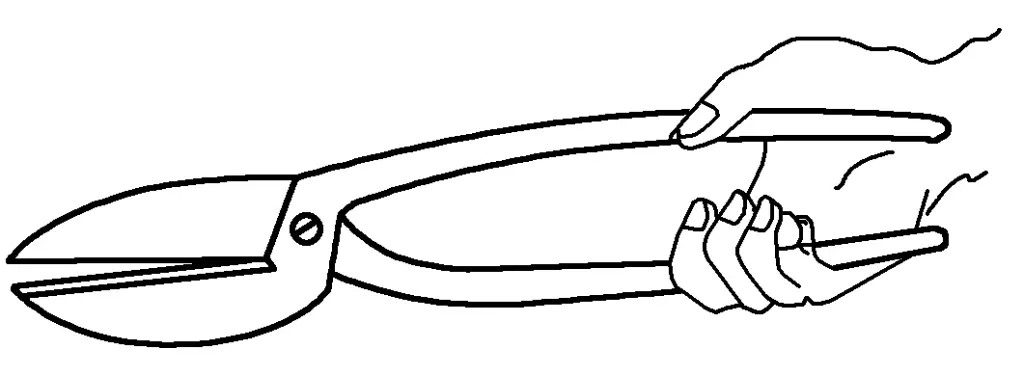

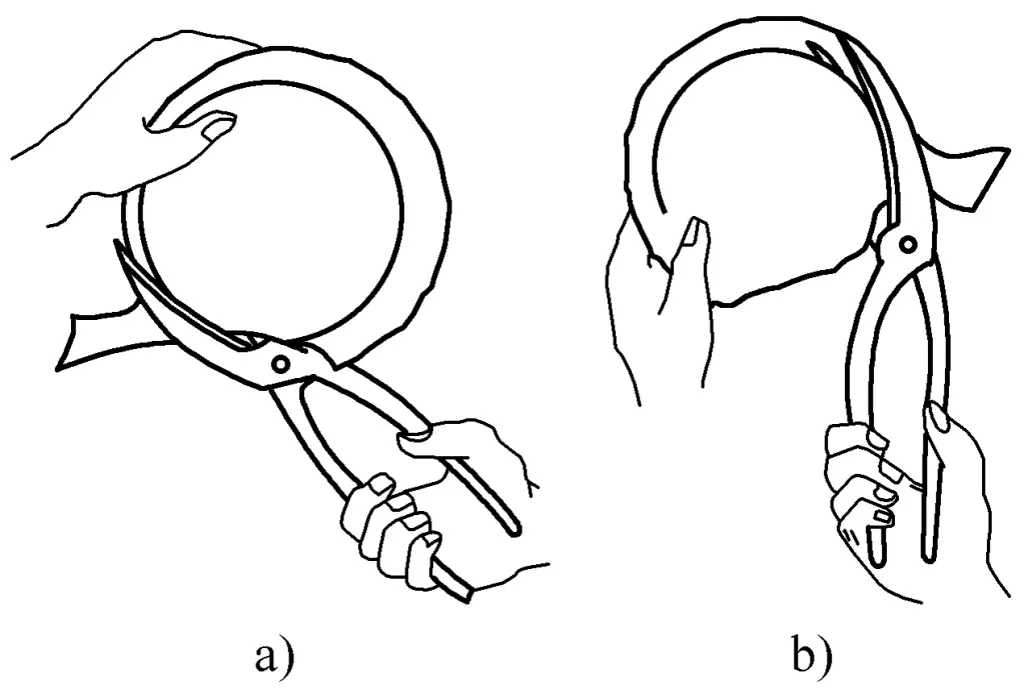

Por lo general, al cizallar manualmente chapas finas, se acostumbra a sujetar las tijeras con la mano derecha y el material con la izquierda. La figura 4 muestra el método correcto de sujetar las tijeras; el mango de las tijeras no debe sobresalir demasiado de la palma de la mano para facilitar el ejercicio de la fuerza sobre el mango, y el extremo de la cola no debe sujetarse dentro de la palma para evitar un agarre incómodo con la mano derecha.

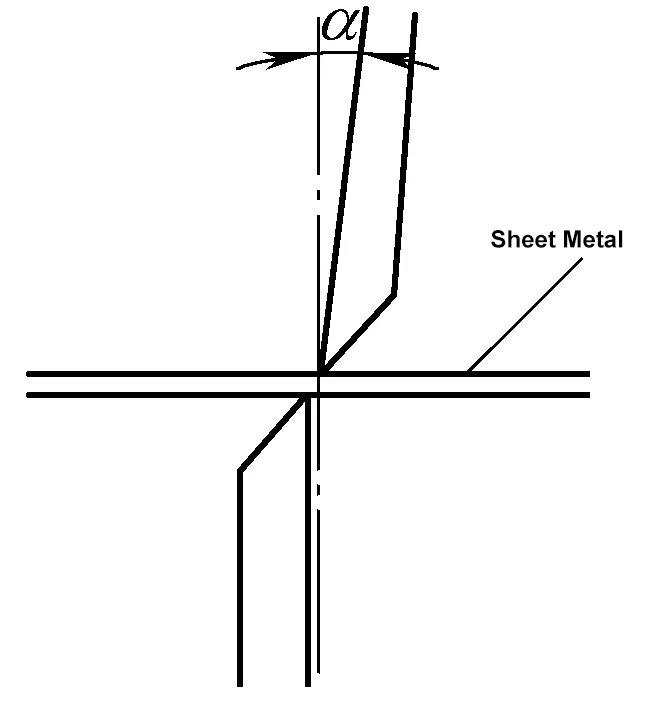

La mano izquierda sujeta el material y lo alimenta en la dirección de cizallamiento, alineando la cuchilla superior con la línea de cizallamiento (Una tangente a una línea recta o curva). Durante el cizallado, la cuchilla superior debe presionar el material con fuerza, y el ángulo de la cuchilla debe ajustarse para facilitar la fuerza, como se muestra en la Figura 5.

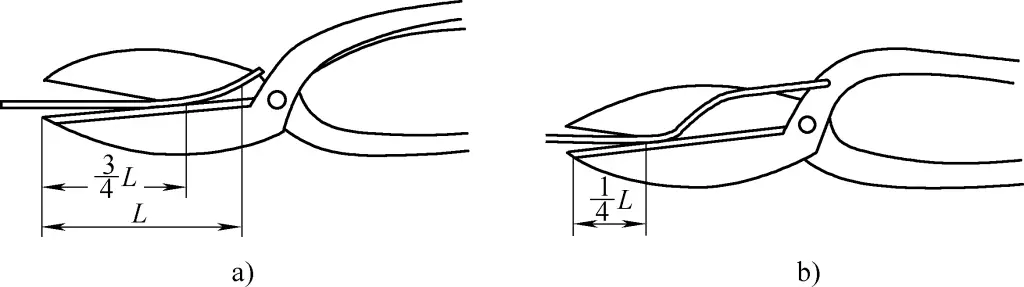

Al principio de la esquila, las dos cuchillas sólo deben abrirse hasta 3/4 de la longitud de la cuchilla. Al final de cada corte, las cuchillas no deben cerrarse completamente, dejando 1/4 de la longitud de la cuchilla. En otras palabras, las tijeras sólo deben abrirse y cerrarse parcialmente desde la posición 1/4 hasta la posición 3/4 de la longitud de la hoja, siendo la longitud de cada corte aproximadamente 1/2 de la longitud de la hoja, como se muestra en la figura 6.

a) Inicio de la esquila

b) Extremos de cizallamiento

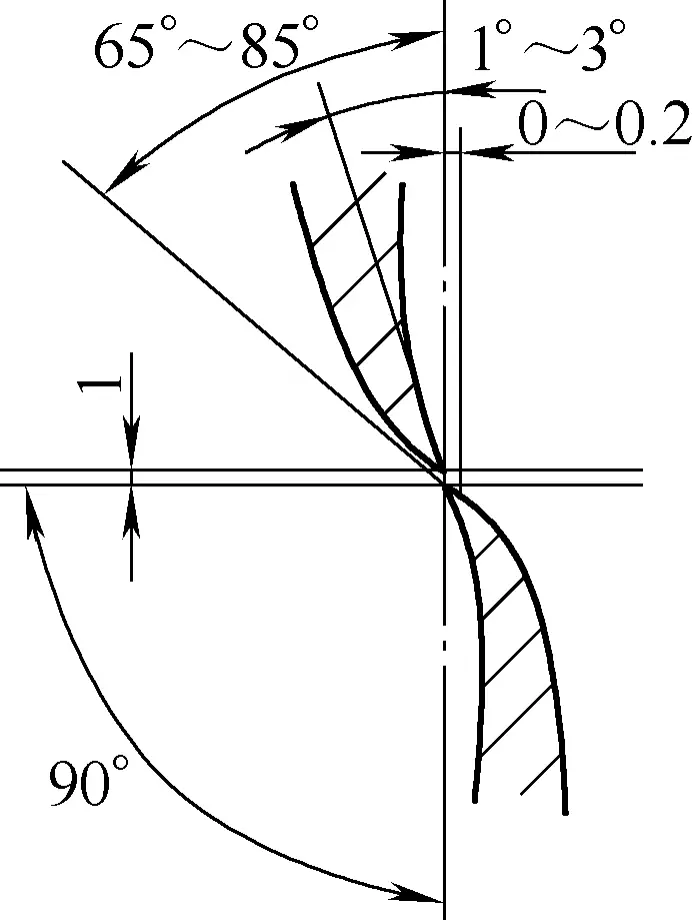

Durante el cierre de la cuchilla, debe aplicarse una presión continua a lo largo de la línea de corte, y los bordes de corte deben solaparse. Debe mantenerse una separación de 0 a 0,2 mm entre las dos cuchillas, con valores menores para materiales más finos y mayores para materiales más gruesos, como se muestra en la figura 7.

2) Método de corte de líneas rectas

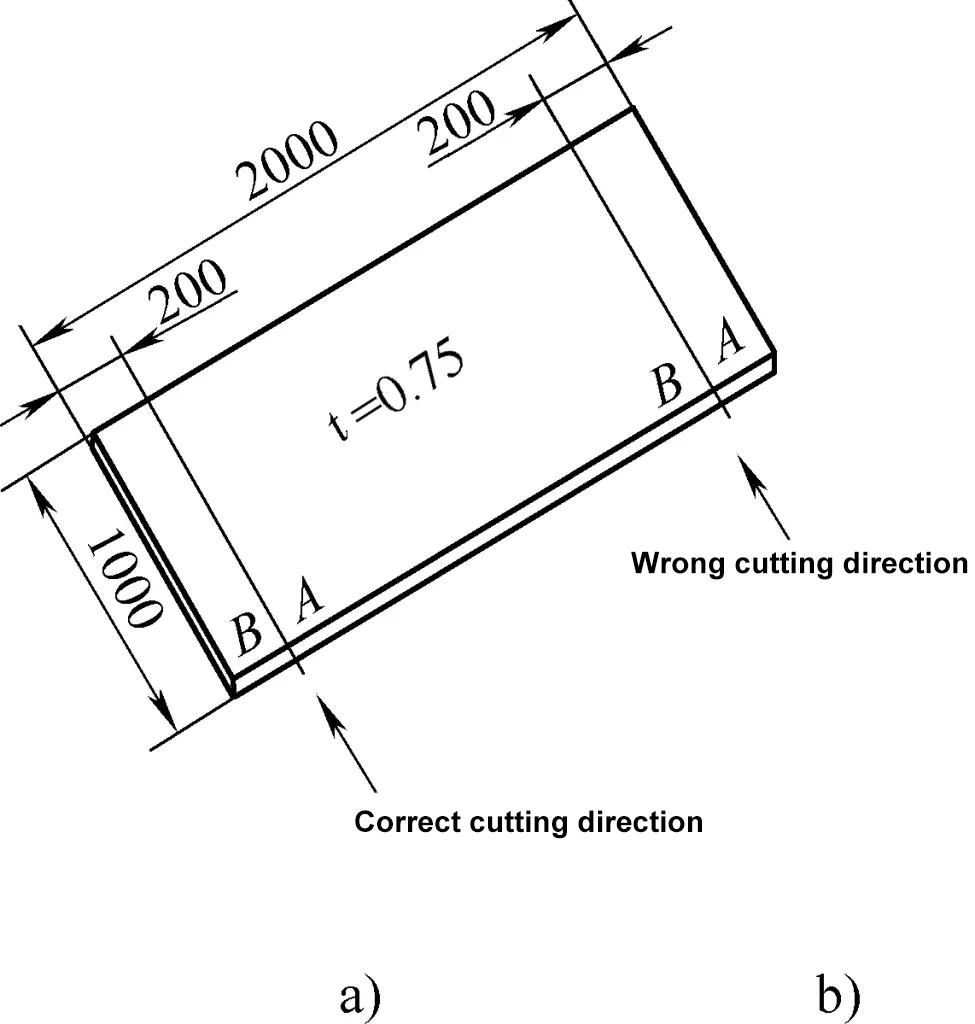

Las figuras 8a y 8b muestran respectivamente las direcciones correcta e incorrecta para cortar líneas rectas.

La figura 8a muestra la dirección correcta porque durante el proceso de corte, la mano derecha sujeta el cuerpo de las tijeras, el pie derecho pisa el punto A, la mano izquierda sujeta el punto B. A medida que el corte se hace más profundo, la mano izquierda debe levantarse para ayudar a rasgar en el punto de corte y hacer espacio para el cuerpo inferior de las tijeras. Como la placa B es pequeña, puede levantarse fácilmente, lo que la convierte en la dirección correcta. Por otro lado, en la figura 8b, el área y el peso del punto B son mayores, lo que dificulta levantar el material y cortar en profundidad, por lo que es la dirección incorrecta.

3) Método de corte de esquinas cóncavas y materiales angulares

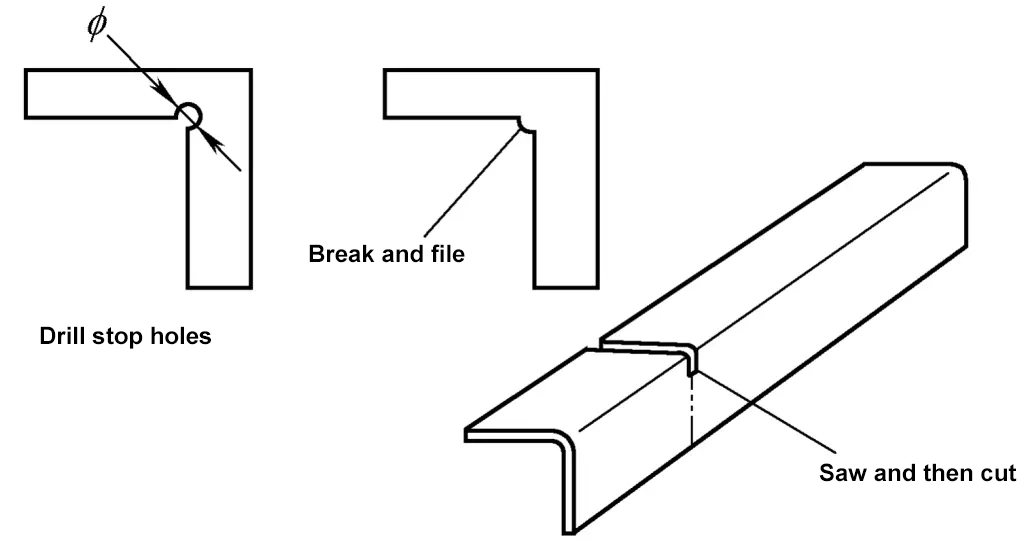

Si la línea de corte en la chapa metálica forma una forma cóncava para la pieza, lo que se denomina esquina cóncava, se debe taladrar un orificio de parada de grietas en la intersección de la línea de corte cóncava o se debe dejar una cierta distancia sin cortar.

El objetivo de taladrar un orificio de parada de grietas es garantizar que las posiciones finales de las líneas de corte de ambos lados caigan sobre el orificio de parada de grietas durante el corte, o dejar cierta distancia sin cortar para que los extremos de corte no dejen marcas en la intersección de la pieza, evitando así puntos de concentración de tensiones.

Por lo general, se deja una cierta distancia sin cortar en la intersección de las líneas de corte, a continuación se rompe la unión a mano y, por último, se utiliza una lima para conseguir la forma y las dimensiones deseadas. Para cortar piezas con forma diagonal, se puede serrar primero la raíz y, a continuación, cortar la línea con tijeras, como se muestra en la figura 9.

4) Método de corte de curvas

Cuando la línea de corte es una curva, la dirección de movimiento de las tijeras debe seguir la curva sin cubrir la línea de corte para permitir al operador controlar la cuchilla superior para que permanezca tangente a la curva, como se muestra en la Figura 10.

a) Sentido horario

b) Sentido contrario a las agujas del reloj

El método para cortar orificios internos consiste en crear primero un orificio de proceso en la chapa y, a continuación, ampliarlo gradualmente a lo largo de la línea de corte utilizando tijeras curvadas en espiral. Para agujeros internos más grandes, es preferible un corte con cizalla vibratoria.

(3) Defectos comunes de corte y contramedidas

Durante la operación de corte de chapas metálicas, a menudo se producen problemas como cortes incompletos, desviaciones dimensionales, líneas de corte interrumpidas y no rectas, cortes y rebabas excesivas. A continuación, analizamos estos problemas y ofrecemos las soluciones correspondientes.

1) Corte de chapa incompleto

Las principales razones de un corte incompleto son:

① La separación entre las láminas superior e inferior es demasiado grande. Diferentes separaciones son adecuadas para diferentes espesores de chapa. Una separación demasiado pequeña puede provocar el desgaste de la cuchilla y un aumento de la fuerza de corte, mientras que una separación demasiado grande puede provocar el giro del material y un corte incompleto. La solución es ajustar adecuadamente la separación de las cuchillas.

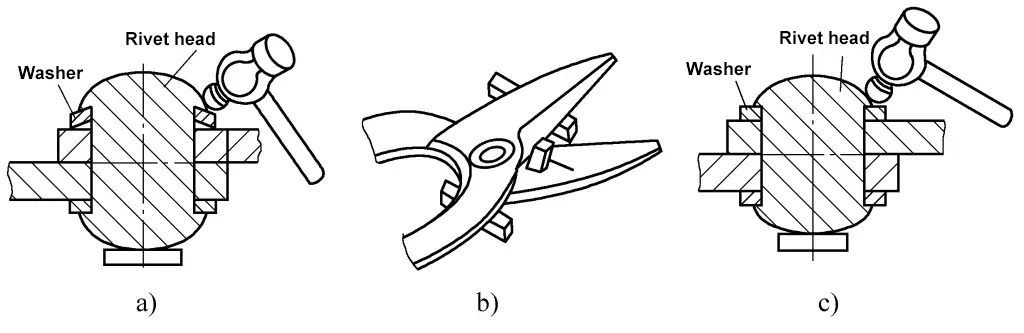

La figura 11 muestra los métodos para ajustar la separación. En la figura 11a, el método para estrechar la separación consiste en golpear el borde de la cabeza del remache, aplicando presión sobre la arandela convexa de las tijeras, lo que hace que parte del metal se desplace hacia abajo y se reduzca la separación de la hoja. No aplique una fuerza excesiva; normalmente, dos o tres ligeros golpes alrededor del borde son suficientes.

En la figura 11b, el método para ensanchar el hueco consiste en colocar un soporte fijo debajo de una hoja y el mango (cuanto más cerca del pivote, mejor) y, a continuación, golpear la otra hoja (de nuevo, cuanto más cerca del pivote, mejor). No emplee una fuerza excesiva; por lo general, bastan dos o tres golpes suaves.

Si la arandela convexa se ha aplanado (como se muestra en la figura 11c), ningún martillazo ajustará la separación. La solución en este caso es sustituir el remache y la arandela convexa.

② Cuchilla desafilada. La solución es afilar la cuchilla.

③ La chapa es demasiado gruesa, excediendo el rango de corte manual.

2) Desviación dimensional en el corte

La razón principal de la desviación dimensional es que la cuchilla superior de las tijeras no está alineada con la línea de corte de la chapa. Para líneas de corte rectas, la cuchilla superior debe alinearse y presionar a lo largo de la línea. Para líneas curvas, las tijeras deben evitar cubrir la línea trazada, y la cuchilla superior debe presionar la chapa y permanecer tangente a la línea durante el corte.

3) Líneas de corte interrumpidas y no rectas

Esto es causado por:

① Conexión floja entre la tijera y la chapa durante cortes sucesivos. Alinear continuamente la hoja superior con la línea puede evitar este fenómeno.

② El uso prolongado hace que las hojas se doblen, formando una curva hacia fuera o hacia dentro. La solución es enderezar la hoja o sustituir las tijeras.

4) Recortes

Las principales razones de los defectos de corte son:

① No taladrar agujeros antifisuras en la esquina cóncava de la pieza o dejar que el cizallamiento sobrepase la línea, dejando líneas sin cortar que se convierten en puntos de concentración de tensiones, lo que acaba provocando diversas fisuras. La única solución es taladrar agujeros antifisuras o dejar márgenes de limado según sea necesario.

② Las separaciones superior e inferior de la cuchilla son demasiado pequeñas, lo que provoca que toda la cuchilla se cierre y pellizque la pieza durante el corte. La solución es ajustar la separación de la cuchilla y evitar cerrar completamente las cuchillas durante el corte, dejando una cuarta parte de la longitud de la cuchilla y realizando después más cortes.

5) Rebabas excesivas

Las principales causas del exceso de rebabas son:

① Separación incorrecta de la cuchilla, ya sea demasiado grande o demasiado pequeña, lo que provoca rebabas grandes. La solución es ajustar la separación y realizar cortes de prueba varias veces para encontrar la separación óptima.

② Cuchillas romas. Las cuchillas desafiladas también provocan rebabas excesivas, por lo que afilarlas con regularidad mejora la calidad del producto y la eficiencia del procesamiento.

(4) Precauciones durante las operaciones de corte

Durante el corte de chapa, preste atención a lo siguiente:

1) Durante el corte manual de chapas finas, las caras de corte de las cuchillas deben permanecer perpendiculares a la superficie de la chapa para mantener las cuchillas en la posición de corte más eficaz. Está prohibido inclinar la cara de corte contra la superficie de la chapa, ya que provoca rebabas excesivas o incluso cortes incompletos o el aprisionamiento de la pieza de trabajo entre los planos de giro de las cuchillas.

2) La fuerza de corte aplicada por las cuchillas sobre la pieza debe ser continua y suave. Al cortar hojas más gruesas, evite martillear la parte posterior de las tijeras para aumentar la fuerza de corte, ya que puede dañar los bordes de las cuchillas y convertir las curvas en líneas discontinuas, afectando a la calidad del corte. En su lugar, prolongue la longitud de los mangos de las tijeras, por ejemplo, fijando un tubo de acero, para aumentar la fuerza de corte.

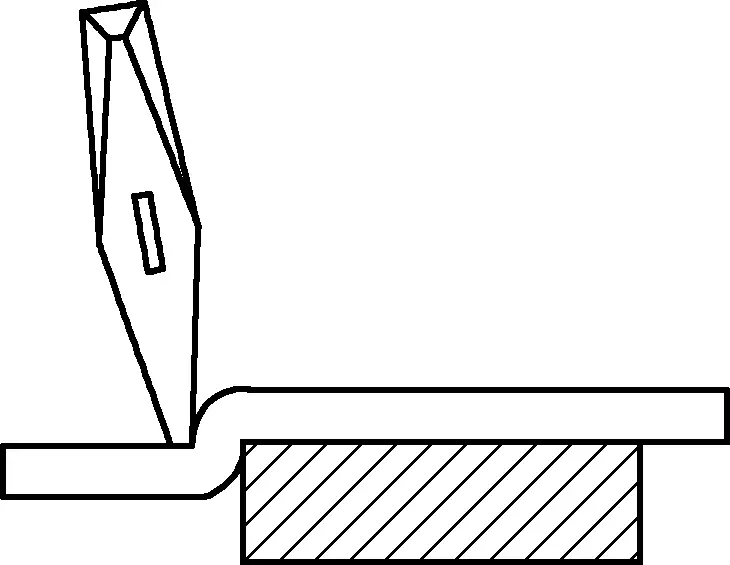

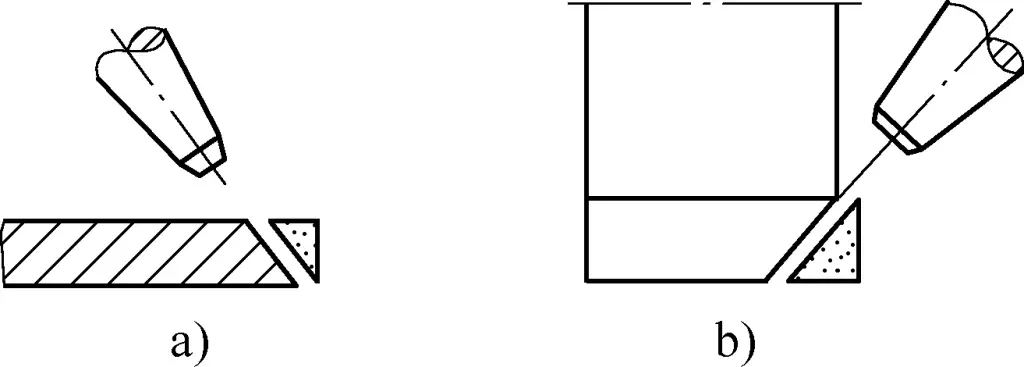

2. Técnicas de cincelado manual

Al igual que el corte manual, el cincelado manual es una destreza importante en el corte de chapas metálicas, que suele utilizarse para cortar chapas de más de 3 mm de grosor. El cincelado se realiza con herramientas de cincel y un mazo.

El cincelado utiliza el movimiento de corte de la hoja del cincel para procesar la pieza. La principal característica del cincelado manual es que no está limitado por la posición de trabajo o la forma de las piezas, lo que hace que la operación sea sencilla y flexible.

(1) Herramientas de corte manuales

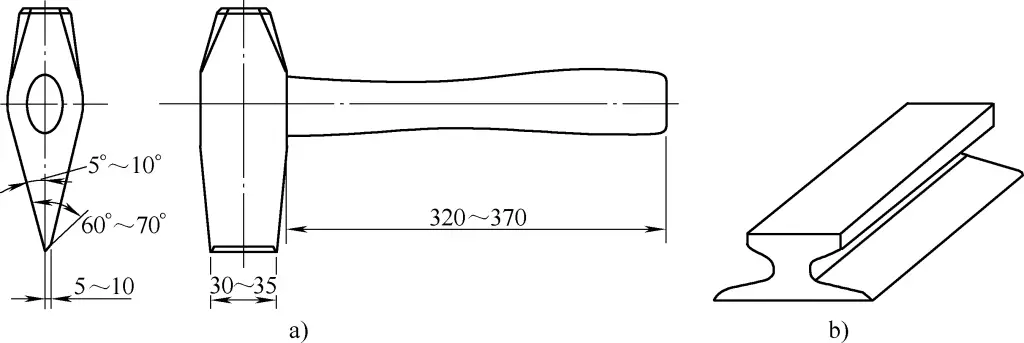

De uso común herramientas de corte manuales - kezi, dividido en kezi superior y kezi inferior, como muestra la figura 12. Entre ellos, el kezi inferior suele fabricarse con hojas de tijeras de desecho o procesarse a partir de raíles de acero (véase la figura 12b).

a) Dimensiones del kezi superior

b) Bajo kezi

La parte de la cuchilla del kezi superior tiene forma de cuña asimétrica. Al cortar, el lado izquierdo de la punta de la cuchilla (véase la figura 12a) es la parte de la pieza en bruto, y el lado derecho es la parte de desecho. Bajo la fuerza de martilleo de la parte superior, la punta de la cuchilla del kezi se introduce en el material de la pieza a lo largo del eje del kezi.

Cuando la punta de la cuchilla se encaja en la mayor parte de la chapa, debido a la importante fuerza de apriete en el lado de desecho de la cuchilla asimétrica en forma de cuña, la chapa se desgarra a lo largo de la línea de la punta de la cuchilla antes de que ésta llegue al fondo de la chapa, separando el material.

Como puede verse en la figura 12a, la sección transversal de la punta de la hoja del kezi es diferente de la de las herramientas generales. La punta gruesa y ancha de la hoja garantiza que el kezi no se deforme ni se rompa bajo una fuerza de impacto significativa y evita que la punta de la hoja se incruste en materiales duros y quebradizos, lo que podría provocar su rotura o expulsión y causar posibles lesiones. Garantiza principalmente la función del kezi de separar materiales (especialmente chapas metálicas).

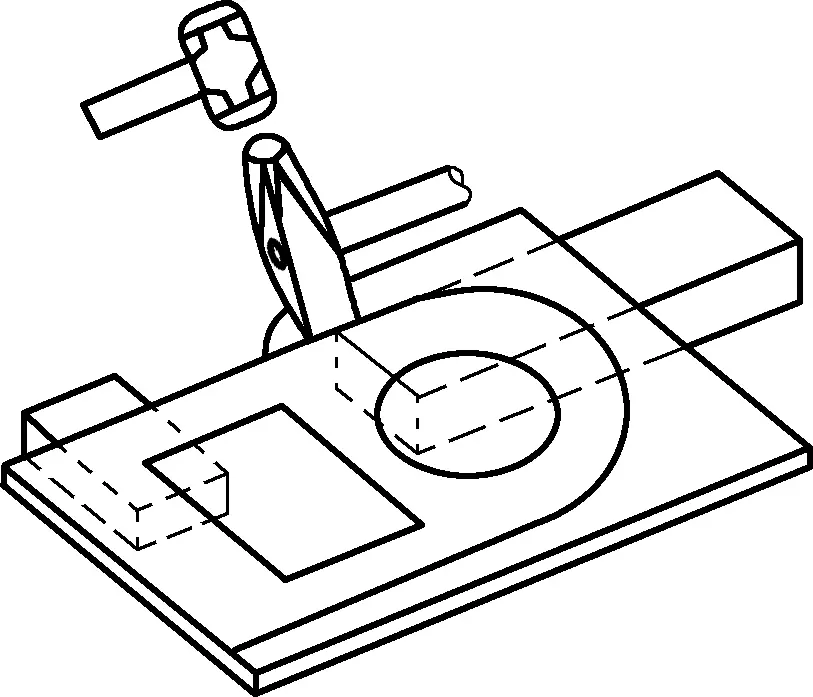

(2) Técnicas de corte manual

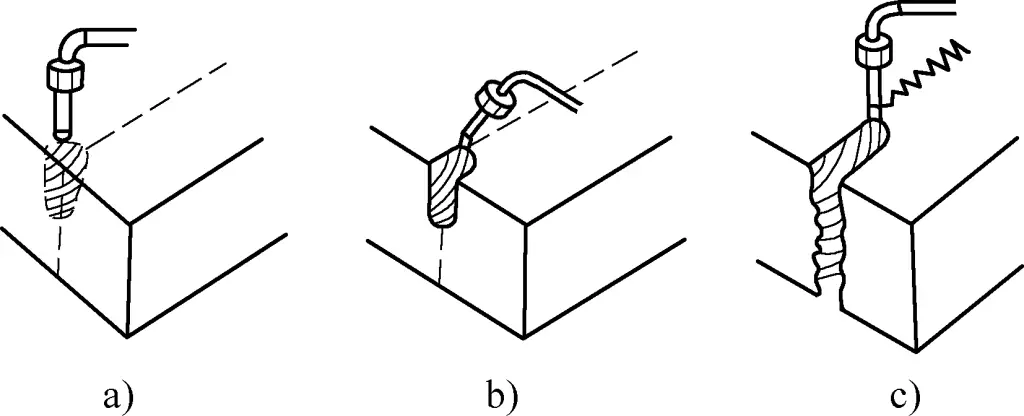

Antes de realizar el corte a mano de una pieza, primero hay que familiarizarse con el dibujo de la pieza y comprender su forma y dimensiones. El kezi elegido debe tener un mango de aproximadamente 320-370 mm de longitud, con un grosor de hoja de unos 5-10 mm, como se muestra en la figura 12a.

Al realizar el corte manual, la palma de la mano debe mirar hacia abajo, sujetando el mango kezi con la mano a unos 30-40 mm de distancia del extremo del mango kezi.

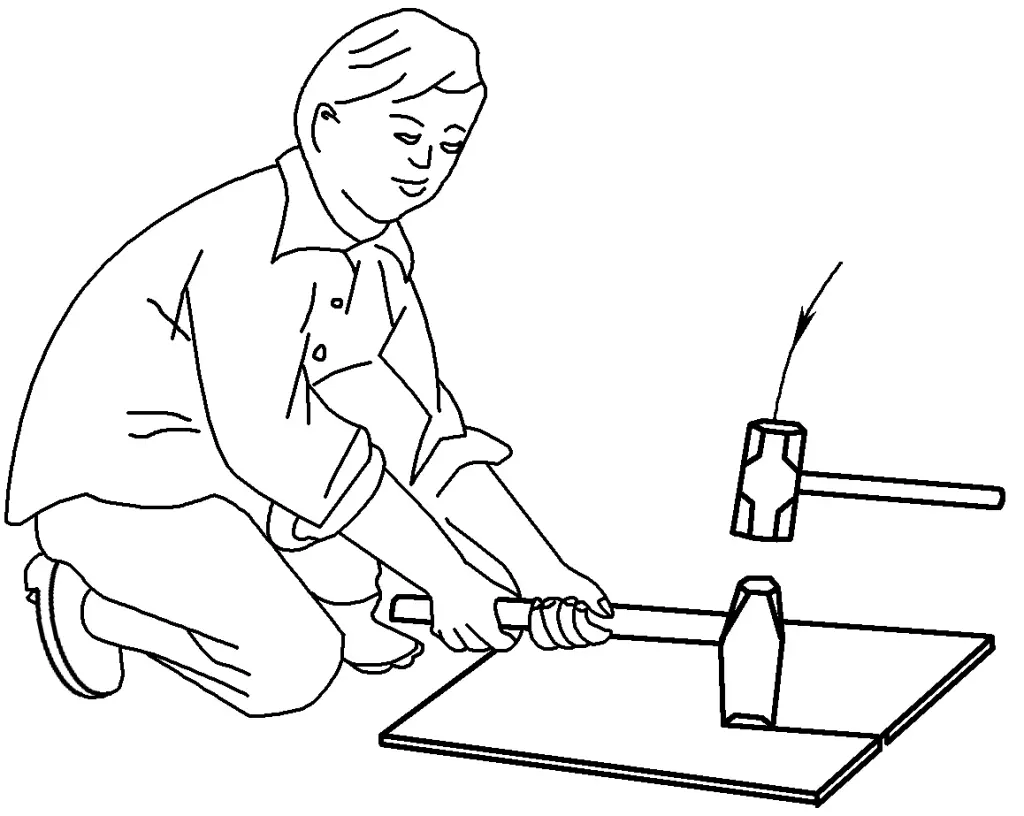

El corte lo realizan dos personas trabajando juntas. La persona que sujeta el mango del kezi lo agarra fuertemente con ambas manos, haciendo que el kezi quede ligeramente inclinado. Tras alinear la punta de la cuchilla con la línea de la chapa, enderezan el kezi, se colocan ligeramente erguidos y se concentran en la punta de la cuchilla. A continuación, la otra persona golpea la parte superior del kezi con un mazo, asegurándose de que los golpes son rectos y precisos. Al cortar chapas de acero marcadas en la plataforma, la persona que sujeta el mango del kezi debe ponerse en cuclillas, inclinarse ligeramente hacia delante, pero mantener la cabeza erguida y ligeramente hacia atrás.

Inclinarse hacia delante ayuda a mantener el mango verticalmente estable, y mantener la cabeza ligeramente hacia atrás facilita la observación de la línea, la alineación y evita errores accidentales del que empuña el martillo. El pie izquierdo debe adelantarse ligeramente, con la pantorrilla vertical al suelo, el muslo entre los dos brazos, y el pie derecho debe inclinarse ligeramente hacia atrás con la planta tocando el suelo, como se muestra en la figura 13.

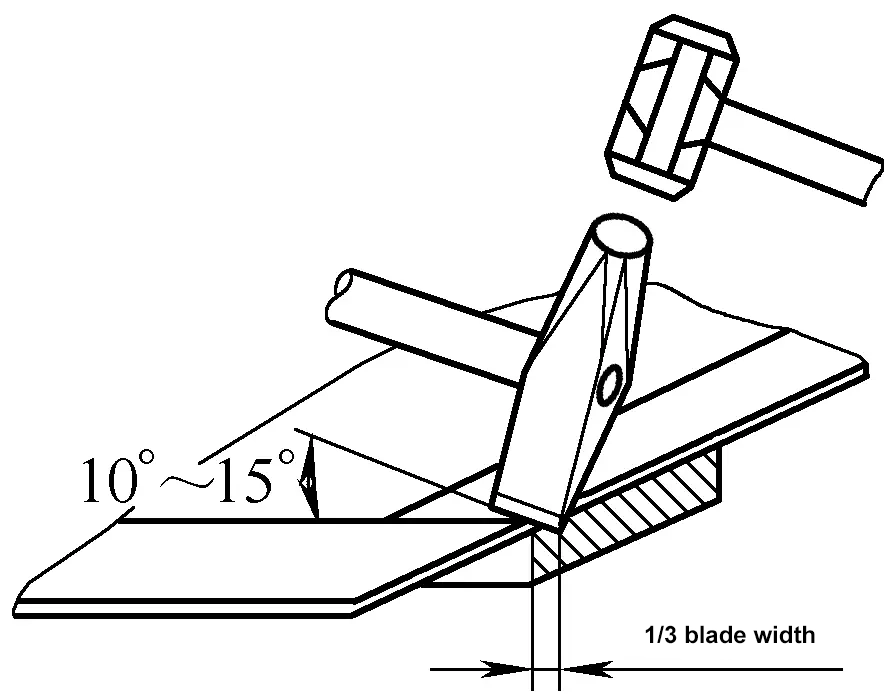

Durante el corte, alinee el extremo delantero de la cuchilla kezi con la línea de trabajo, asegurándose de que la cuchilla kezi no quede totalmente presionada contra la chapa. El corte debe comenzar desde el borde de la chapa, con 1/3 de la cuchilla kezi extendiéndose más allá del borde de la chapa y alineándose con la cuchilla kezi inferior.

Una vez cortado el borde de la hoja, alinee la cuchilla con la línea para seguir cortando hacia abajo. En este punto, el extremo posterior de la hoja debe inclinarse hacia arriba entre 10° y 15° para facilitar la observación de la línea, concentrar la fuerza del martillo en la parte delantera del kezi y garantizar el corte continuo de la hoja, como se muestra en la figura 14.

Después de martillar la parte superior del kezi, incline rápidamente el extremo trasero de la cuchilla hacia arriba, haga que el extremo delantero de la cuchilla se deslice hacia atrás a lo largo de la ranura de corte hasta que la línea de corte esté completamente terminada. Para acercarse al final del corte, martille suavemente para evitar dañar la cuchilla y la superficie de la plataforma.

Durante el proceso de corte, debido a la acción del lado de la punta de la cuchilla, la chapa se doblará lateralmente y se alabeará debido a la extrusión local, por lo que debe aplicarse una corrección plana a la chapa después del corte.

Una vez finalizada la operación de corte, limpie inmediatamente la zona de trabajo.

(3) Pasos y métodos de corte manual

A pesar de la variedad de piezas de chapa para cortar, los pasos y métodos para el proceso de corte son generalmente los mismos. La siguiente descripción detallada de los pasos y métodos de corte a mano se proporciona a través de un ejemplo.

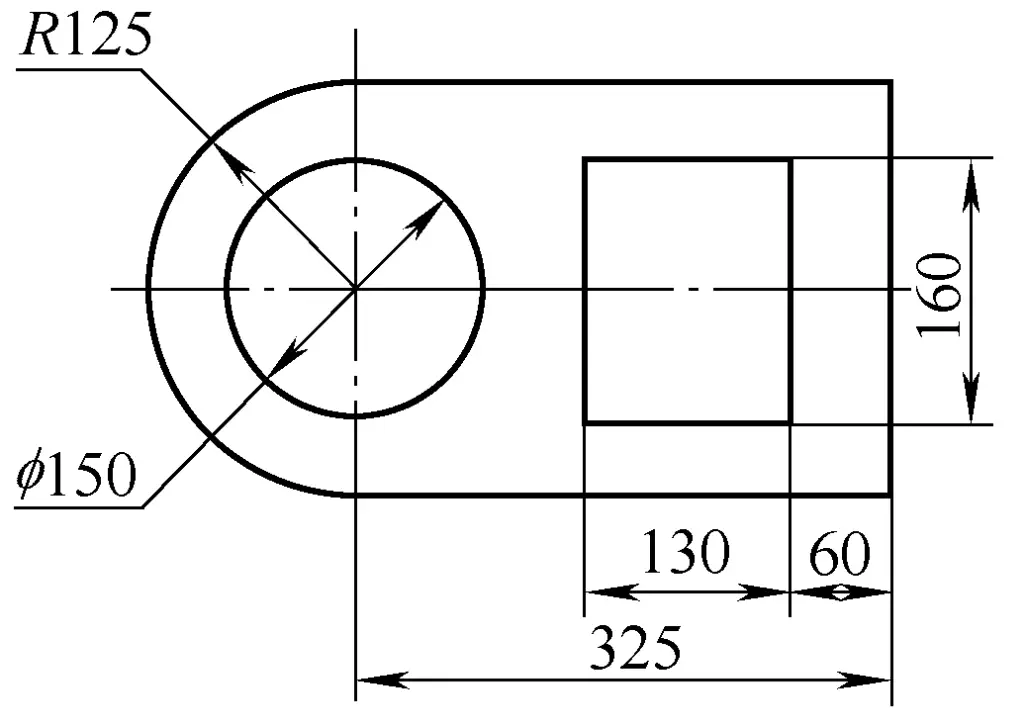

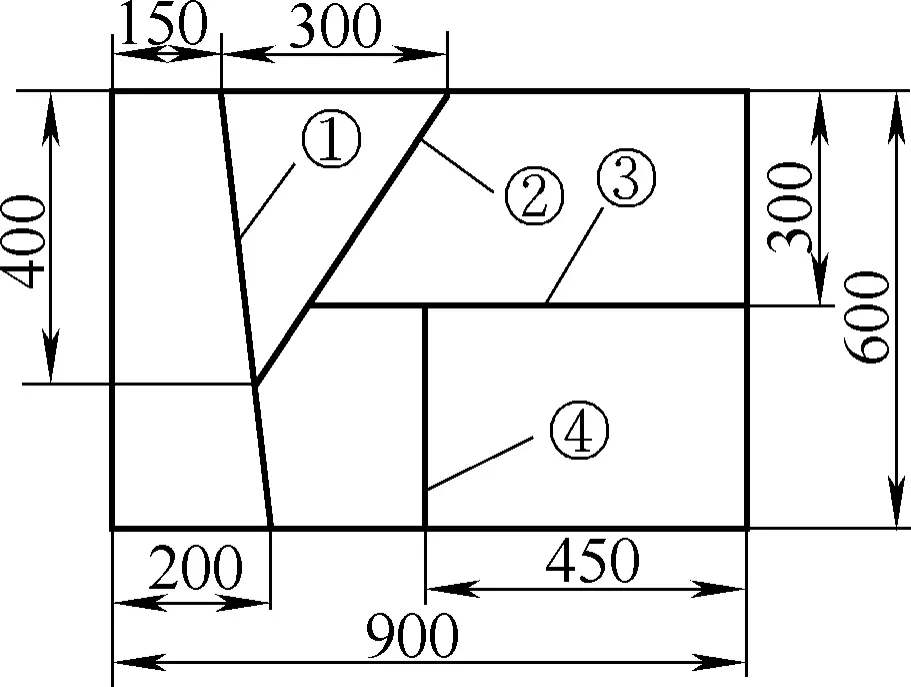

La pieza mostrada en la figura 15 está hecha de chapa de acero Q235A de 4 mm de espesor. Las esquinas del agujero interior no deben agrietarse después del corte. Los pasos y métodos de corte son los siguientes:

1) Marcado

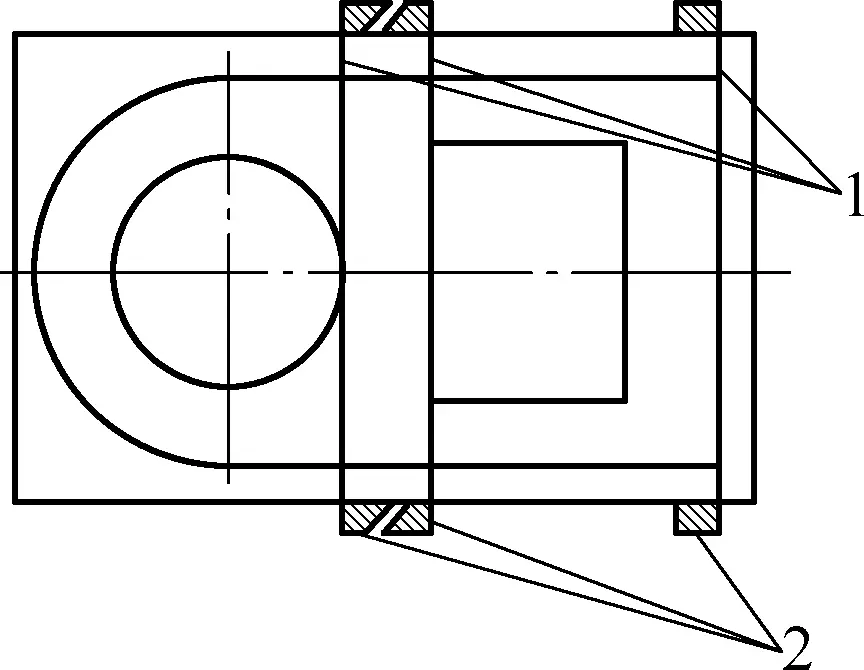

Prepare la chapa a procesar, utilice una plantilla para marcar o dibuje directamente el patrón en la chapa a escala 1:1. Para facilitar una alineación precisa, determine primero el punto de corte inicial y, a continuación, trace la línea de inicio hasta el borde de la chapa para alinearla con la cuchilla kezi inferior, como se muestra en la Figura 16.

1-Línea de salida

2-Cuchilla kezi inferior

2) Determinar la secuencia de corte

Analice el patrón de la pieza y determine la secuencia de corte. Generalmente, la secuencia de corte es: primero la forma exterior, después los agujeros interiores; primero las líneas rectas, después las curvas; primero las piezas enteras, después las secciones. La secuencia de corte para la pieza de trabajo mostrada en la Figura 15 se dispone como se muestra en la Figura 17.

3) Corte de secciones rectas

El método de corte para secciones rectas es:

① Empezar a cortar.

Coloque la chapa plana sobre el borde de corte inferior, con el material sobrante sobresaliendo del borde de corte, alineándolo con precisión con la línea de corte de forma que coincida con el borde inferior. La posición y el ángulo del cortador son los indicados en la figura 14.

Al iniciar el corte, la fuerza de martilleo debe ser menor para permitir el ajuste si el corte inicial no es preciso, evitando daños a los bordes de corte por colisión. Una vez que se confirme que el corte inicial es preciso, proceda a realizar cortes rectos graduales a lo largo del borde inferior de la cuchilla.

Corte.

Durante el proceso de corte, asegúrese de que la línea de corte de la chapa se alinea con el borde inferior, manteniendo un ángulo adecuado en la cuchilla superior y manteniendo los dos bordes próximos. De lo contrario, pueden producirse cortes incompletos y deformaciones por flexión, como se muestra en la Figura 18.

Para mejorar la calidad durante el corte, hay que corregir constantemente cualquier desviación y ajustar la fuerza de martilleo. Esto requiere que el operario se mantenga atento y estrechamente coordinado, con el martillador siguiendo las órdenes del portacuchillas.

4) Corte de secciones curvas

El método de corte para secciones curvas es:

① Empezar a cortar.

Cuando el corte llegue a una sección curva, corte primero el material sobrante de la sección recta terminada para evitar interferencias. Para minimizar la deformación, coloque la pieza circular en el borde inferior y gire continuamente la pieza, utilizando siempre el extremo del borde inferior para el corte (véase la Figura 19).

Corte.

Al cortar curvas, tanto el borde superior como el inferior son rectos, por lo que cada corte crea sólo un segmento. La esencia del corte de curvas es cortar segmentos rectos a lo largo de las tangentes de la curva, formando un polígono que se aproxima a la curva. Cuanto más cortos sean los segmentos, más se acercarán a la curva.

El requisito para cortar curvas es que cada corte sea mínimo y que la chapa gire con frecuencia; los golpes de martillo deben ser cortos y de fuerza adecuada.

5) Corte de orificios cuadrados interiores

Para garantizar una apertura precisa de los orificios cuadrados internos, alinee como se muestra en la figura 20. Para iniciar el corte, golpee ligeramente el borde superior en el punto de contacto con la chapa. Una vez que el corte inicial alcance 2 ó 3 veces la anchura del borde, aplane el borde superior y córtelo completamente (véase la figura 21). Después de la apertura, el método de corte es el mismo que para las secciones rectas.

a) Alineación por línea de trazado

b) Alineación por borde recto sobre línea

6) Corte de orificios circulares interiores

Para cortar orificios circulares internos, elija primero el punto de inicio. Para facilitar el inicio del corte, seleccione un punto que permita una sujeción fácil y alinee la tangente en este punto con el borde inferior (véase la figura 22). El método de corte es similar al de las secciones curvas.

(4) Precauciones para las operaciones de corte manual

Durante el corte manual, la fuerza de corte la aplica una segunda persona golpeando la parte superior de la cortadora con un mazo. En el momento en que el martillo entra en contacto con la cuchilla, las líneas centrales del martillo y de la cuchilla deben estar alineadas y perpendiculares al plano de la chapa.

La postura del empuñador debe ser correcta, el agarre estable y la alineación de la fresa rápida y precisa. El martillador debe golpear recto y con precisión, y ambas partes deben permanecer concentradas y coordinadas.

Compruebe que no haya peatones en los alrededores durante el corte; empiece con una altura de martillo baja hasta que se garantice la precisión y la estabilidad, y luego aumente la altura y la fuerza del martillo.

Los operarios no deben llevar guantes mientras cortan, especialmente el martillador, ya que los guantes reducen la respuesta táctil y pueden causar pérdida de agarre, provocando accidentes. Deben utilizarse guantes para desbarbar, manipular las piezas de trabajo y el material sobrante para evitar lesiones.

Compruebe con frecuencia el apriete de la maza y la cuchilla, asegurándose de que el mango está sujeto con cuñas para evitar que se aflojen por un uso prolongado. Además, afile y elimine las rebabas de la parte superior de la cuchilla para evitar lesiones causadas por los escombros que salen despedidos al martillar.

Cuando la pieza esté a punto de desprenderse, corte suavemente o utilice un martillo de mano para evitar dañar los filos de corte o la superficie.

3. Técnicas de cizallamiento mecánico

La cizalla mecánica utiliza equipos especializados para cortar y separar chapas, muy utilizados en el corte de chapa por su gran eficacia y precisión.

(1) Equipo de cizallado mecánico

Los equipos de cizallado mecánico incluyen cizallas de guillotina, cizallas vibratorias y cizallas giratorias.

Las cizallas de guillotina se utilizan principalmente para cortar chapas en líneas rectas, y funcionan según el principio de utilizar cuchillas lineales en los bordes de corte superior e inferior.

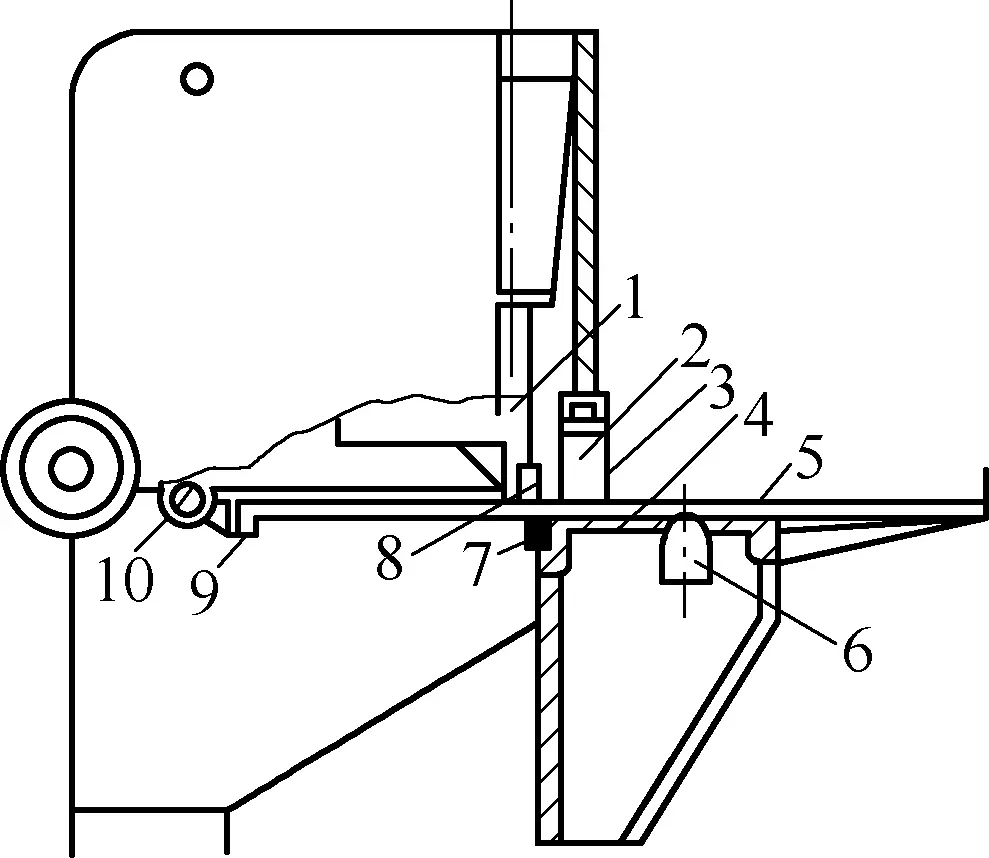

La figura 23 muestra un esquema del principio de la cizalla guillotina. La hoja superior (8) está fijada al portacuchillas (1), la inferior (7) a la mesa (4). Unas bolas (6) facilitan el movimiento de la hoja, con el tope trasero (9) posicionado por el pasador de posicionamiento (10).

Soporte para 1 cuchilla

2-Cilindro de sujeción hidráulico

Placa de 3 tapas

4 Mesas

5 hojas

6 Bolas

7-Cuchilla inferior

8-Cuchilla superior

Calibre 9 trasero

Pasador de 10 posiciones

El cilindro hidráulico de presión 2 se utiliza para presionar la chapa, evitando que se voltee durante el cizallamiento. La placa protectora 3 es un dispositivo de seguridad para evitar accidentes laborales. Durante el funcionamiento, el cigüeñal acciona la corredera de la cizalla, cortando el material mediante el movimiento relativo de las cuchillas de cizallado superior e inferior.

Las máquinas cizallas se clasifican en máquinas cizallas de transmisión mecánica y máquinas cizallas de transmisión hidráulica en función de sus métodos de transmisión. Las máquinas cizallas con un espesor de placa menor a 10mm son en su mayoría de estructura de transmisión mecánica, mientras que aquellas con un espesor de placa mayor a 10mm utilizan en su mayoría estructuras de transmisión hidráulica.

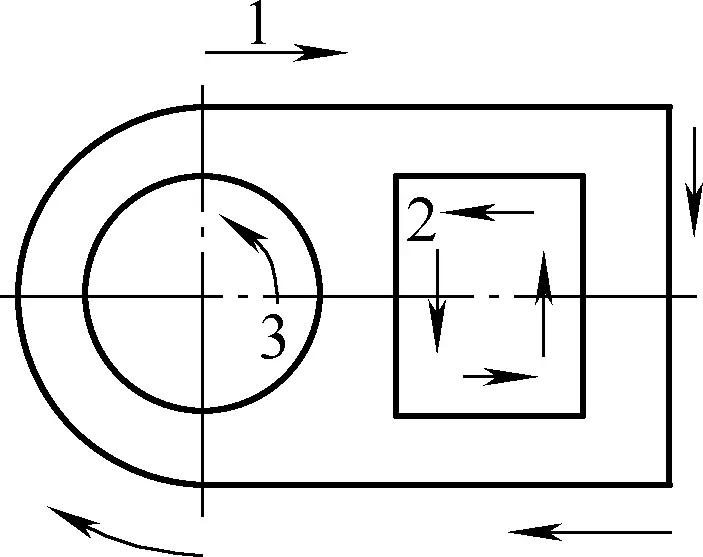

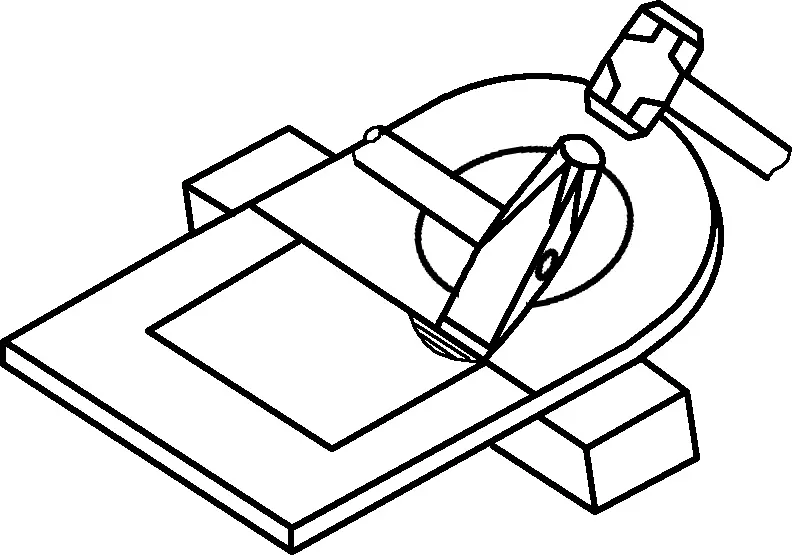

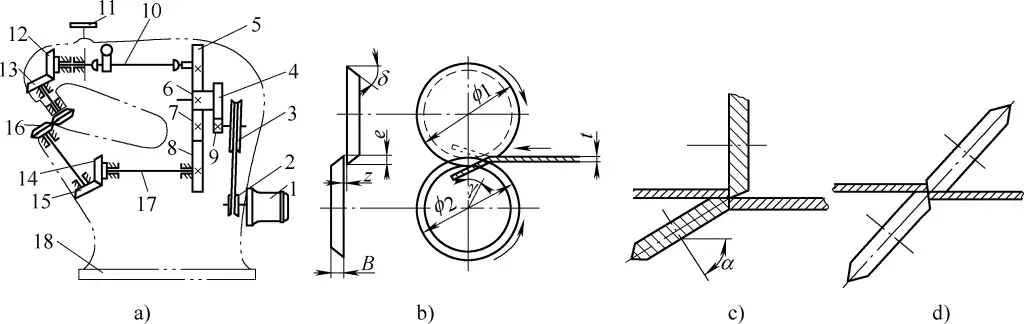

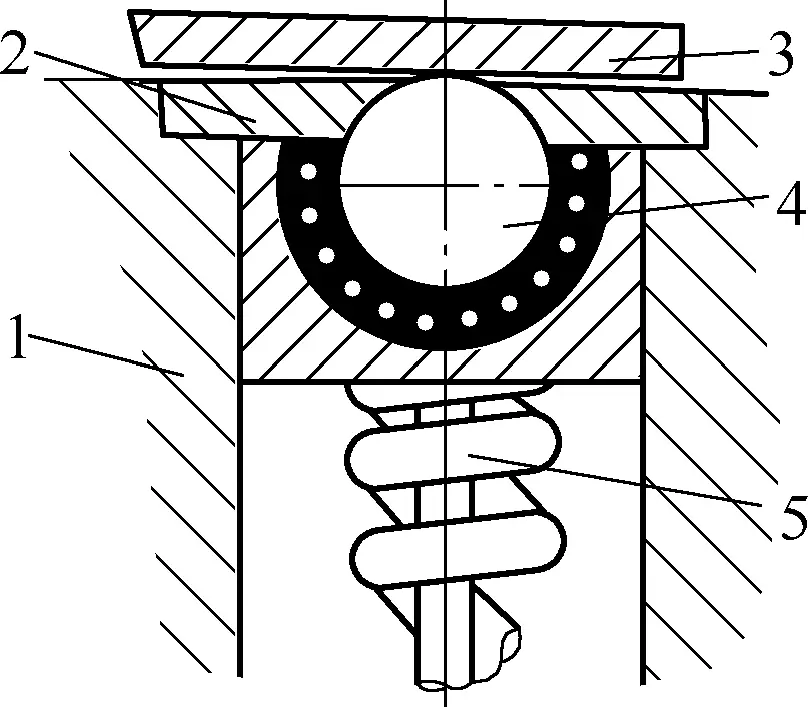

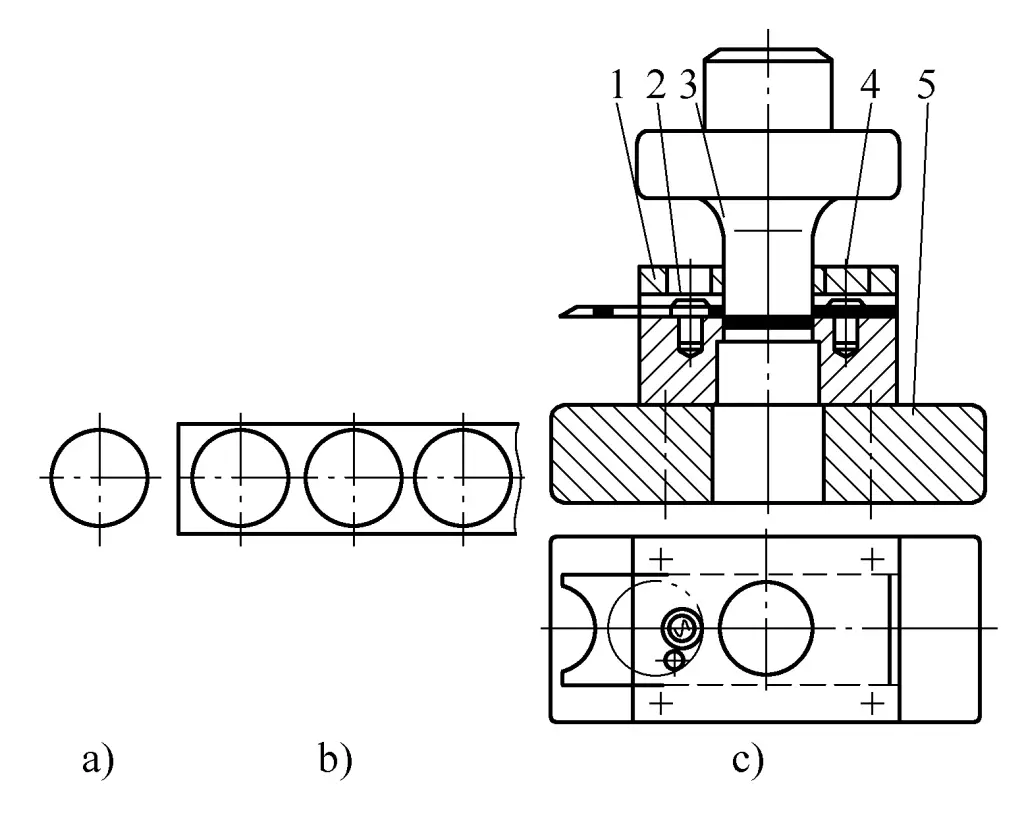

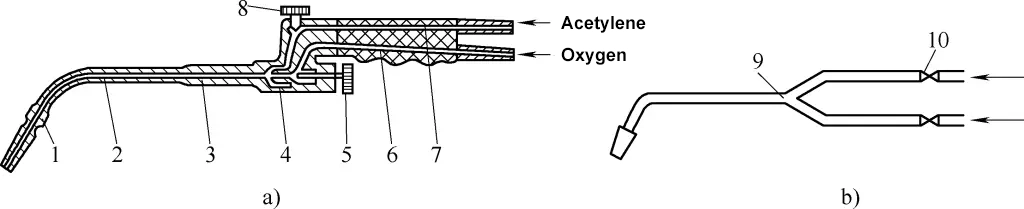

Las cizallas vibratorias se utilizan generalmente para el corte basado en líneas o plantillas, y suelen emplearse para procesar chapas de menos de 2 mm de grosor. Su principio de funcionamiento consiste en generar un movimiento alternativo de alta velocidad de la cuchilla superior contra la inferior mediante transmisión mecánica, cortando la chapa en pequeños segmentos. Por lo tanto, también se puede utilizar para cortar perfiles curvos exteriores e interiores con radios de curvatura mayores. Su estructura y principio de funcionamiento se ilustran en la figura 24.

a) Aspecto

b) Cuchillas superior e inferior

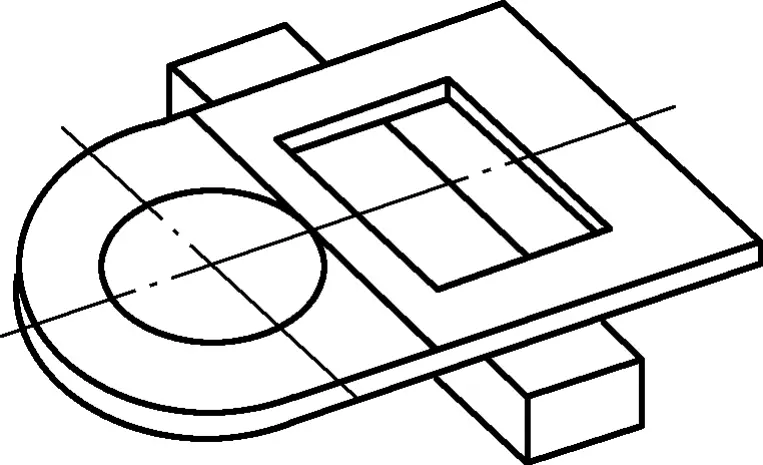

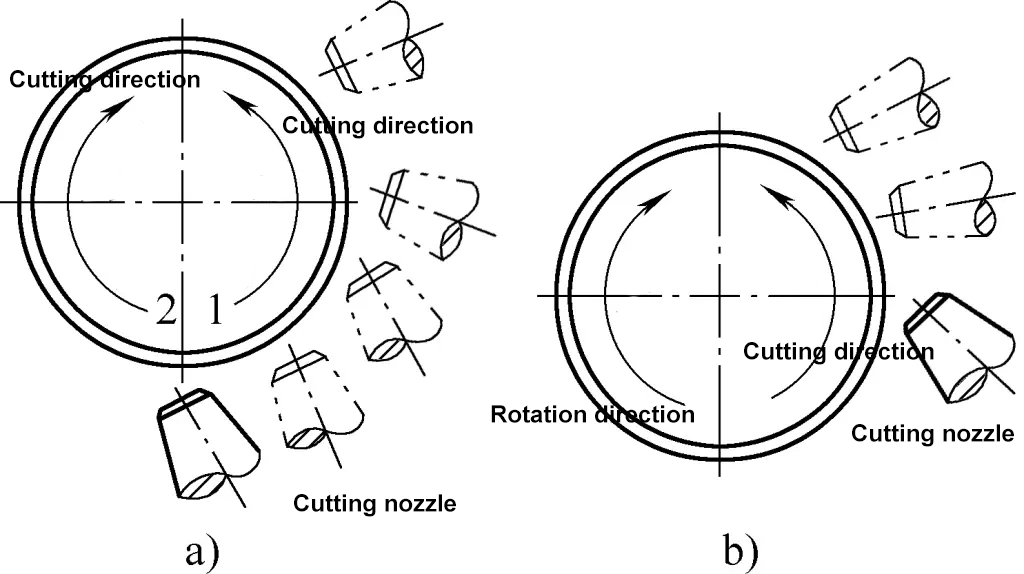

La cizalla laminadora puede realizar el cizallado en línea recta o a lo largo de una curva. Utilizando la característica de que la cizalla enrolladora puede cortar formas circulares o curvas, puede sustituir a los troqueles de punzonado para cortar o recortar grandes... piezas de estampación en la producción de lotes pequeños, aunque la calidad del cizallado y la productividad no son elevadas. La cizalla laminadora utiliza un par de cuchillas circulares que giran en sentidos opuestos para cizallar la chapa.

La figura 25a muestra la estructura y el principio de funcionamiento de la cizalla laminadora, y las figuras 25b, c y d muestran varias configuraciones de las cuchillas circulares.

a) Estructura de la cizalla laminadora

b) Configuración recta de las palas circulares

c) Configuración recta inclinada de palas circulares

d) Configuración inclinada de las palas circulares

1-Motor

2, 3 Poleas

4-9 marchas

10 ejes

11-Mango de operación

Engranajes cónicos 12-15

16 cuchillas circulares

17-Eje motriz

18-Base

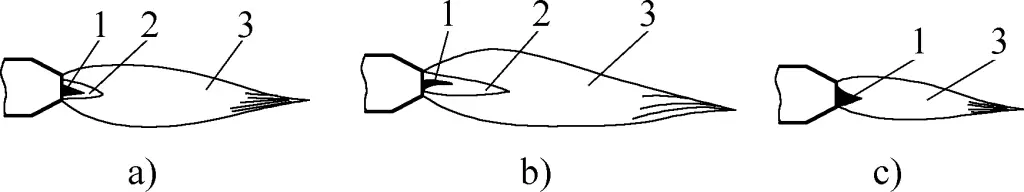

(2) Métodos básicos de cizallado con cizalladoras

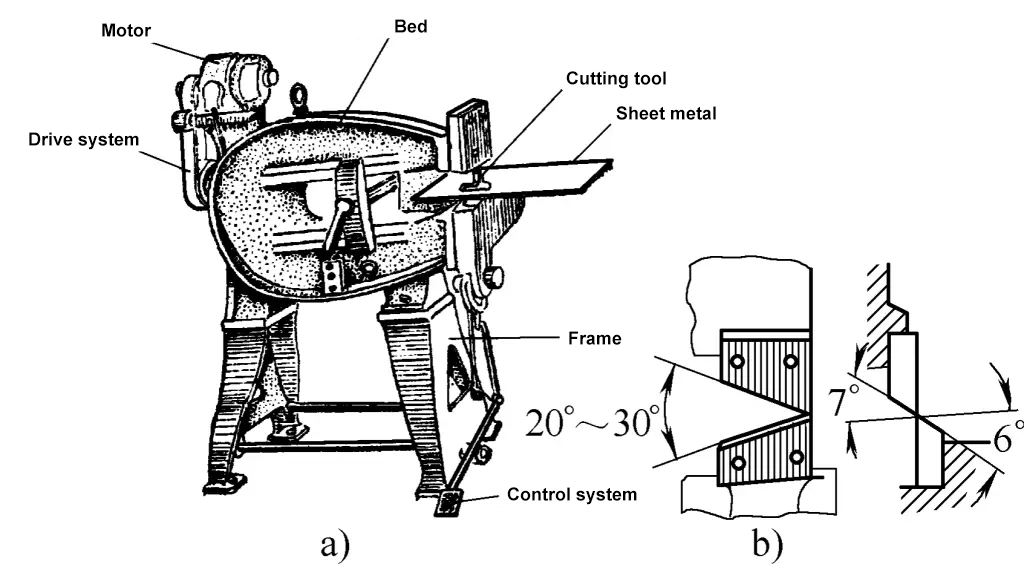

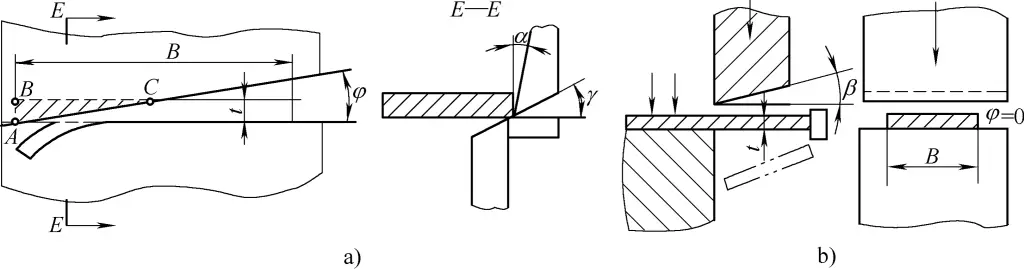

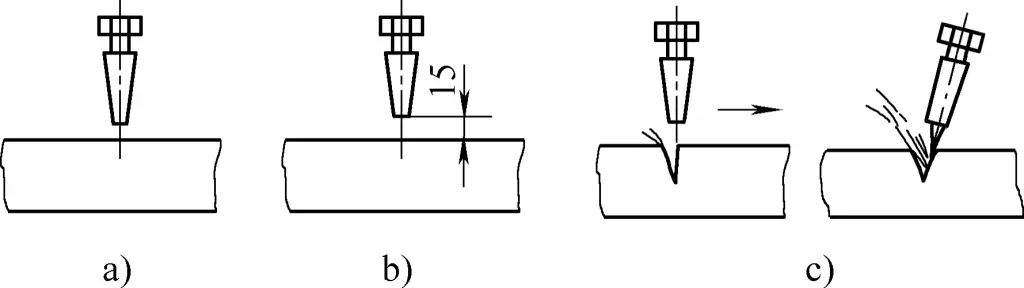

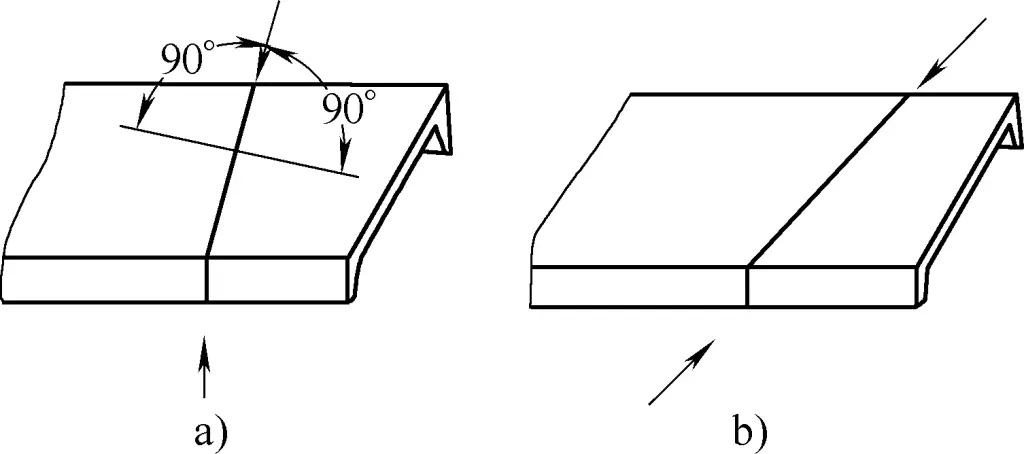

Las máquinas cizallas se dividen en cizalla de cuchilla plana y cizalla de cuchilla inclinada de acuerdo con el diferente montaje de las cuchillas superior e inferior. El cizallado con cuchillas inclinadas ahorra más trabajo que el cizallado con cuchillas planas y se utiliza sobre todo para el cizallado de chapas anchas y finas. La figura 26a muestra un diagrama esquemático del cizallado con cuchillas inclinadas.

El cizallamiento de cuchilla inclinada puede reducir significativamente la fuerza de cizallamiento. En las cizallas de cuchilla inclinada, la cuchilla inferior es horizontal y la cuchilla superior está inclinada un cierto ángulo respecto a la cuchilla inferior. Dado que la cuchilla superior está inclinada, la longitud de contacto entre la cuchilla y el material durante el cizallamiento es mucho menor que la anchura de la hoja, lo que resulta en una carrera más grande, menor fuerza de cizallamiento, y una operación más suave, por lo que es adecuado para el cizallamiento de hojas delgadas y anchas.

Generalmente, el ángulo de inclinación φ de la hoja superior oscila entre 1° y 6°. Para espesores de chapa de 3-10 mm, φ=1°-3°; para espesores de 12-35 mm, φ=3°-6°. γ es el ángulo de desprendimiento, que ayuda a reducir la rotación del material durante el cizallamiento; α es el ángulo de separación, que ayuda a reducir la fricción entre la cuchilla y el material. γ suele ser de 15°-20°, y α suele ser de 1,5°-3°.

La figura 26b muestra un diagrama esquemático del cizallado de cuchillas planas utilizando una cizalladora de cuchillas planas. La característica de la cizalla de cuchilla plana es que cizalla entre cuchillas superiores e inferiores paralelas. β es generalmente de 0°-15°. Este tipo de cizalla tiene una carrera pequeña pero una gran fuerza de cizallamiento y es adecuada para cizallar chapas gruesas y estrechas.

a) Cizallado de cuchilla inclinada

b) Cizallado de cuchillas planas

(3) Métodos de funcionamiento de las cizallas

Las cizallas utilizan cuchillas rectas superiores e inferiores para cizallar las chapas. Para cortar las chapas en determinadas formas y tamaños, las cizallas están equipadas con dispositivos de tope, que constan de topes delanteros, traseros, laterales y topes angulares especializados.

Las placas de tope delanteras, traseras y laterales pueden instalarse y fijarse en la mesa de trabajo o en el bastidor de la bancada de la cizalla, y pueden ajustarse en posición delantera y trasera, izquierda y derecha mediante un mecanismo de ajuste. Las placas de tope angulares se instalan generalmente en las ranuras en T de la superficie de la mesa y pueden instalarse y fijarse en diferentes posiciones en la mesa según la forma de la chapa a cortar.

Aunque hay muchas cizallas con pantalla digital o CNC que han logrado el control y la visualización automáticos del posicionamiento en algunas placas de tope (como la placa de tope trasera), lo que facilita enormemente el cizallado de bloques y tiras de cierta longitud, el cizallado de formas más complejas sigue requiriendo el ajuste manual de varias placas de tope.

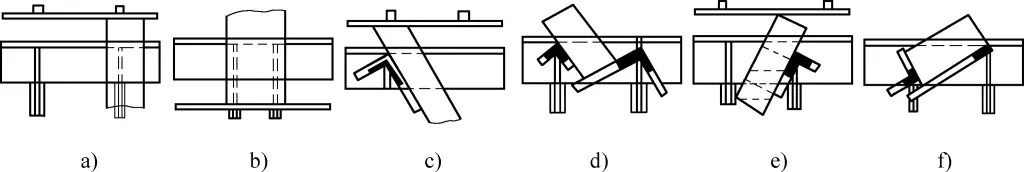

Para el corte de piezas de formas complejas, se suele adoptar el método de ajuste manual mediante plantillas. Un aspecto importante de las operaciones de corte es el ajuste de las posiciones de varias placas de tope instaladas en la cizalla para completar el cizallado de tiras y bloques de diferentes anchuras y formas, garantizando y controlando la calidad. En la figura 27 se ilustra el cizallado mediante placas de tope.

a) Utilización de la placa de tope trasera

b) Utilización de la placa de tope delantera

c) Utilización de placas de tope angular y trasero

d) Utilización de dos placas de tope angulares

e) Utilización de placas de tope traseras y angulares

f) Utilización de las placas de tope angular y frontal

1) Cizallado de tiras de anchura general

Para el cizallado de chapas de anchura general, el posicionamiento se puede realizar utilizando líneas o la placa de tope trasera, ajustando la posición de la placa de tope trasera con un tornillo. Durante el cizallado, la chapa se presiona firmemente con una placa de presión, a continuación el deslizador con la cuchilla de cizallado superior se desplaza hacia abajo, y la chapa se cizalla cuando las cuchillas de cizallado superior e inferior se solapan. La sección cizallada no suele requerir más procesamiento para garantizar la calidad, como se muestra en la figura 27a.

2) Cizallado de tiras más anchas

Para el cizallado de tiras más anchas, si la chapa se posiciona utilizando la chapa de tope trasera, la parte que sobresale se combará debido a su peso. El error de posicionamiento aumenta a medida que aumenta la relación entre la longitud en voladizo y el grosor de la chapa (B/t). Por lo tanto, cuando la anchura de la banda supera los 300-400 mm, debe utilizarse la placa de tope delantera para el posicionamiento, como se muestra en la Figura 27b. La posición del tope delantero puede determinarse utilizando herramientas de medición generales o plantillas.

3) Cizallamiento de bloques trapezoidales y triangulares

Para cizallar bloques trapezoidales y triangulares, la placa de tope lateral puede utilizarse en coordinación con otras placas de tope para el posicionamiento.

Durante la instalación, coloque la plantilla sobre la mesa, alinéela con la cuchilla inferior y, a continuación, ajuste y fije la placa de tope lateral. A continuación, ajuste la placa de tope trasera utilizando la plantilla, y utilice tanto la placa de tope lateral como la trasera para el posicionamiento durante el cizallado, como se muestra en la figura 27c. De forma similar, en las figuras 27d, e y f se ilustran otros métodos para el posicionamiento de la junta utilizando la placa de tope lateral y otras placas de tope.

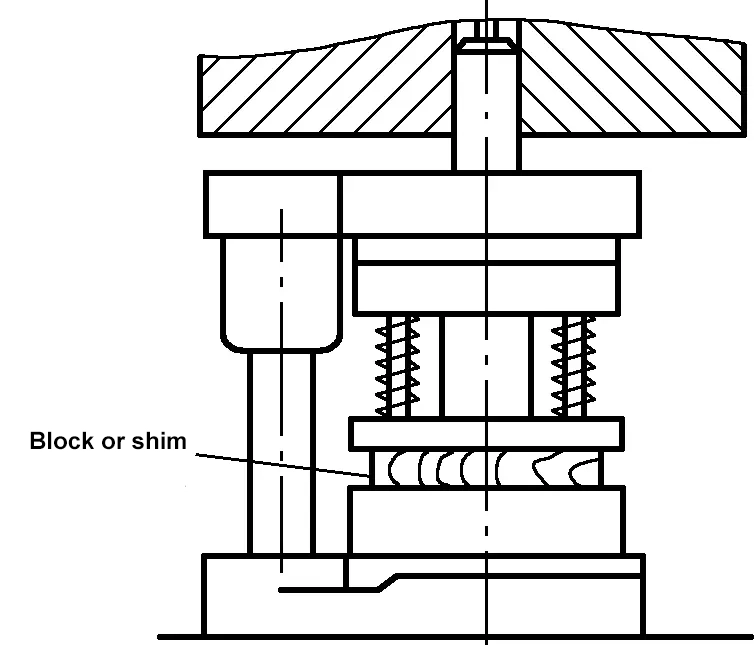

4) Corte el material estrecho.

Cuando la placa está demasiado lejos del dispositivo de prensado y no se puede presionar hacia abajo, para un cizallado seguro y suave, se puede añadir una tabla de relleno del mismo grosor que la placa cizallada y el dispositivo de prensado la presiona hacia abajo para el cizallado. La tabla de prensado puede ser más gruesa, como se muestra en la figura 28. Para chapas finas, no es necesario el acolchado, y la tabla de prensado puede presionar directamente la chapa.

1-Dispositivo de presión

2-Placa de acero cizallada

3-Tabla de prensado

4-Placa de relleno

4) Pasos de funcionamiento de la cizalla y métodos de alineación

Durante la placa operación de cizalladoEn primer lugar, cumplir estrictamente los procedimientos de seguridad de la operación de cizallado. En segundo lugar, garantizar la rectitud y el paralelismo de la superficie cizallada de la placa y minimizar la distorsión del material para lograr piezas de alta calidad. A continuación, se da un ejemplo para ilustrar los pasos de la operación de cizallado y los métodos de alineación en detalle.

La pieza mostrada en la figura 29 está hecha de una placa de acero de 10 mm de espesor y 25 mm de espesor. La tolerancia de cada dimensión después del cizallado es de ±1mm. Los pasos de la operación de cizallado y los métodos de alineación utilizando una cizalladora inclinada de pórtico son los siguientes:

1) Pasos de la operación de cizallado

Aunque la estructura de las piezas a cizallar puede variar mucho, los pasos básicos de la operación de cizallado son generalmente los mismos y pueden realizarse de la siguiente manera:

① Determinar el número de personas necesarias para el esquileo.

Para placas más grandes, no es aconsejable que una persona opere sola durante la esquila. Deben coordinarse de dos a tres personas para realizar la tarea, con una persona designada como líder, y todas las acciones deben ser coherentes y seguir las órdenes del líder.

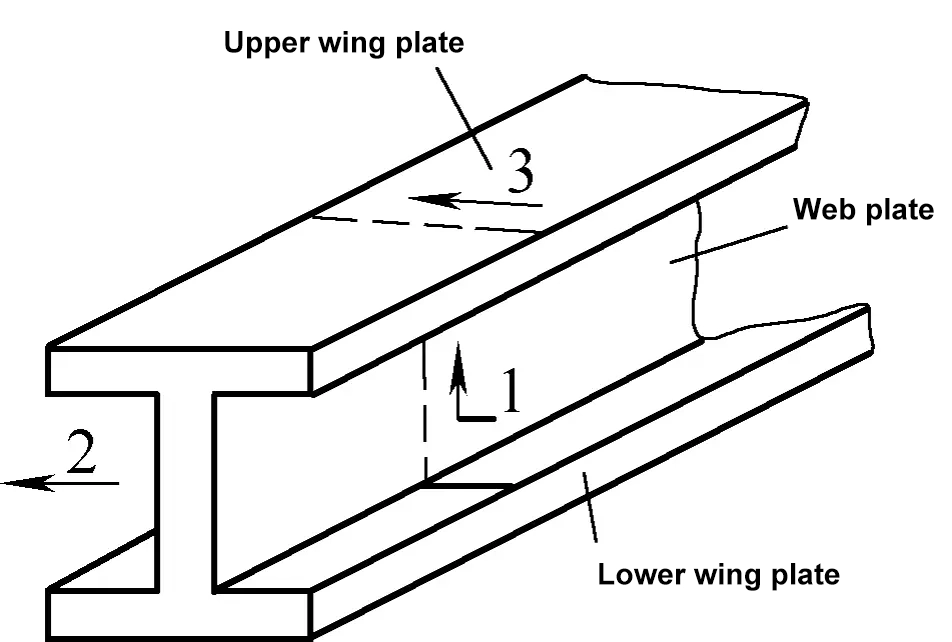

② Determinar la secuencia de cizallamiento.

Las piezas suelen tener varias líneas de cizallamiento. Cuando se utiliza una cizalla inclinada de pórtico, la secuencia de cizallado debe garantizar que cada cizallado separa la chapa en dos partes. La figura 29 muestra la secuencia de cizallado de la pieza, siguiendo la secuencia de las líneas de cizallado.

③ Analizar y determinar el método de alineación para el cizallamiento de la pieza.

Existen múltiples métodos para alinear la pieza en una cizalla inclinada de pórtico. Estos métodos deben aplicarse de forma flexible en función del análisis de la estructura de la pieza. Para esta pieza de trabajo, el método de alineación utilizado es:

- La línea de cizalladura ① se alinea mediante alineación visual directa o alineación de sombra.

- La línea de cizalladura ② se alinea utilizando una tabla de tope angular.

- La línea de cizalladura ③ se alinea utilizando la tabla de tope posterior.

- La línea de cizalladura ④ se alinea utilizando la tabla de tope frontal.

④ En función de la naturaleza y el grosor del material a cizallar, inspeccione y ajuste la separación de las cuchillas de cizallado. Si la cizalla viene con una tabla de datos de ajuste de la separación de las cuchillas de corte, ajuste la separación de acuerdo con los datos. Como alternativa, consulte la Tabla 2 para determinar la separación de las cuchillas de la cizalla.

Tabla 2: Márgenes de separación razonables para cizallas (Unidad: mm)

| Tipo de material | Gap (t%) |

| Hierro puro electromagnético Acero dulce (acero con bajo contenido en carbono) Acero duro (acero al carbono medio o acero de alta resistencia) Acero al silicio eléctrico Acero inoxidable Acero de baja aleación Aluminio duro, latón Aluminio antioxidante | 6~9 6~9 8~12 7~11 7~13 6~10 6~10 5~8 |

Nota: En la tabla, t representa el espesor de la placa cizallada.

⑤ Después de comprobar y ajustar la separación de la cuchilla de la cizalla, haga funcionar la máquina en estado descargado para confirmar que funciona correctamente antes de cargar material. Antes de cargar, limpie la superficie de la placa y compruebe que las líneas de cizallamiento son claras y precisas.

⑥ Realizar el cizallado. Siga los métodos de alineación y los pasos de cizallamiento determinados.

⑦ Inspección de calidad. Mida las dimensiones de todas las partes de la pieza cizallada para asegurarse de que cumplen los requisitos de diseño y compruebe la calidad de los bordes cizallados.

2) Funcionamiento del método de alineación por cizallamiento

Realice las operaciones de cizallado en la pieza mostrada en la figura 28 utilizando los métodos de alineación determinados.

Línea de cizallamiento ①.

Coloque la placa en la mesa de la cizalla, empújela dentro de la abertura de la cizalla, alinee visualmente los extremos de la línea de cizallamiento con el borde inferior de la cuchilla de la cizalla, como se muestra en la Figura 30. A continuación, retire las manos de la abertura de la cizalla hacia el exterior de la placa de prensado y pulse o pise el interruptor para cizallar la placa.

1-Línea de cizallamiento ①

2-Borde inferior de la cuchilla de corte

Línea de cizallamiento ②.

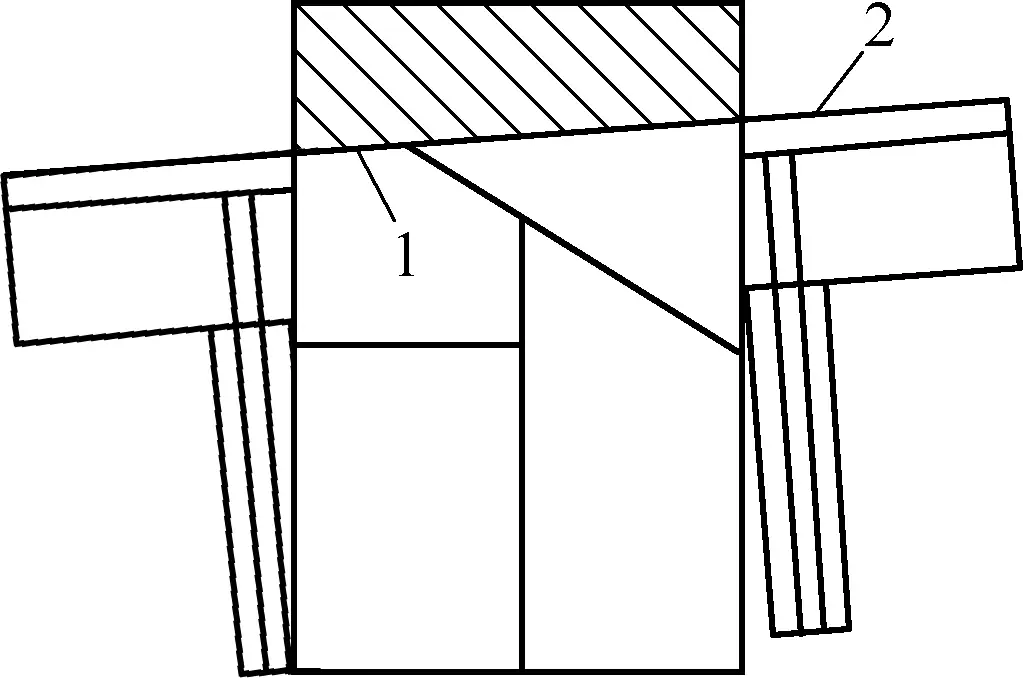

Ajuste y fije el tablero de tope de posicionamiento angular, utilice el tablero de tope como referencia de posicionamiento, coloque la placa correctamente en la cizalla y cizalla a lo largo de la línea de cizalla ②, como se muestra en la Figura 31.

1, Tablero de tope de 4 ángulos

2-Línea de corte ②

3-Borde inferior de la cuchilla

Línea de corte ③.

Al posicionar la línea de corte ③ con la galga trasera, la posición de la galga trasera puede determinarse de dos maneras: El primer método es la medición directa con una regla de acero, asegurándose de que la distancia desde los bordes superior e inferior de la cuchilla a la superficie del calibrador trasero es igual a la anchura del material a cortar. Después de fijar la galga trasera, vuelva a medir para garantizar un posicionamiento preciso.

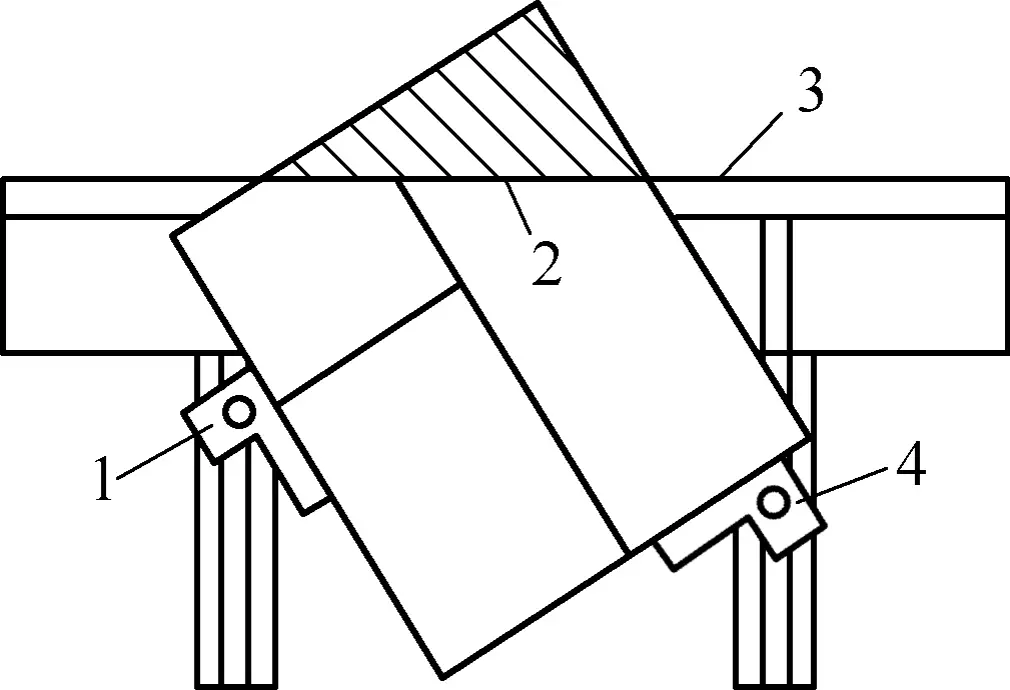

El segundo método es el de posicionamiento de la plantilla. Colocando una plantilla de la misma anchura que el material a cortar entre el borde inferior de la cuchilla y el calibrador trasero, se puede determinar la posición del calibrador trasero. Una vez fijada la posición del calibrador trasero, se puede posicionar y cortar la línea de corte ③, como se muestra en la figura 32.

1-Calibrador trasero

2-Borde inferior de la cuchilla

3-Línea de corte ③

Línea de corte ④.

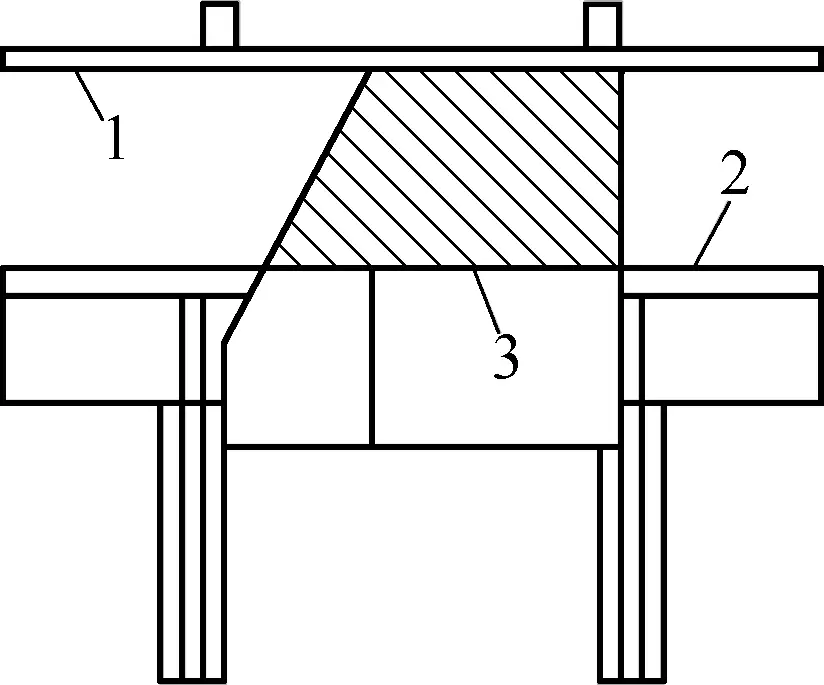

Al posicionar la línea de corte ④ con el calibrador delantero, el método para determinar la posición del calibrador delantero es el mismo que para el calibrador trasero. En la Figura 33 se muestra el escenario para el posicionamiento y corte del calibrador frontal.

1-Línea de corte ④

2-Borde inferior de la cuchilla

Manómetro 3-Back

(5) Precauciones de funcionamiento de las cizalladoras

Comparativamente, la operación de blanking tiene un contenido técnico menor, pero el blanking con cizalla es propenso a accidentes operativos. Para garantizar la calidad de las piezas de trabajo de cizallado y la seguridad de las operaciones de cizallado, deben observarse las siguientes precauciones durante el proceso de cizallado:

1) Antes de la puesta en marcha, compruebe cuidadosamente si el sistema operativo, el embrague y el freno de la cizalla están en condiciones fiables y efectivas, y asegúrese de que los dispositivos de seguridad están completos y son fiables. Si se encuentra alguna anormalidad, tome las medidas necesarias inmediatamente. Está prohibido hacer funcionar el equipo con averías. Asegúrese de que no hay sonido de golpeteo significativo de pasadores y llaves en el embrague rígido durante el funcionamiento.

2) El motor no debe arrancar bajo carga. El embrague debe estar desembragado antes de arrancar la máquina. Realice una marcha de prueba en vacío antes del funcionamiento oficial para comprobar si hay algún fallo en el funcionamiento de la barra de tracción y si se han aflojado tornillos, y confirme que todos los componentes son normales antes de proceder al funcionamiento oficial.

3) Concéntrese durante las operaciones de corte. Si operan varias personas, el interruptor de corte debe ser controlado por una persona designada. Está terminantemente prohibido introducir las manos en la zona de corte. Concéntrese durante la alimentación, especialmente para garantizar la seguridad de los dedos del operario. Cuando se corte una lámina de material hasta el final, no utilice los dedos para empujar el material desde abajo.

4) Las cuchillas y los bordes deben estar afilados. Al cortar hojas finas, las cuchillas deben quedar bien ajustadas. Mantenga paralelas las cuchillas superior e inferior, no utilice cuchillas desafiladas y compruebe que los bordes de corte estén lisos. Después de ajustar las cuchillas, realice una prueba manual y una prueba en vacío.

5) Al cortar piezas pequeñas de material, utilice una almohadilla de presión para evitar presiones indebidas y accidentes.

6) No coloque otros elementos u objetos ajenos sobre el banco de trabajo. Cualquier ajuste y limpieza debe realizarse con la máquina parada.

7) Está terminantemente prohibido que dos personas cizallen simultáneamente dos chapas diferentes en la misma cizalla. No pise el pedal ni tire del gancho de aire antes de que la pieza esté alineada. Nunca coloque la cabeza o las manos debajo de la cuchilla en ningún momento ni bajo ninguna circunstancia.

8) Mantener ordenado el espacio de trabajo alrededor de la obra, garantizando la elevación vertical sin obstáculos de las piezas o chapas.

9) Está prohibido utilizar la cizalla para procesar piezas de trabajo demasiado largas o gruesas. No utilice la cizalla para cortar acero templado, acero rápido, acero aleado para herramientas, hierro fundido y materiales quebradizos.

Las especificaciones principales para calibrar la cizalla son t×B (t es el grosor máximo admisible del material que se va a cizallar y B es la anchura máxima admisible de la chapa). La cizalla no debe utilizarse para procesar piezas que superen la anchura máxima de cizallado permitida B y el grosor t.

Al cizallar materiales de alta resistencia (como acero para muelles y chapas de acero de alta aleación), verifique el espesor máximo de cizallado permitido tmax. Esto se debe a que el diseño de la cizalla suele considerar materiales de dureza media (resistencia a la tracción en torno a 500 MPa y tipos de acero 25-30). Por lo tanto, si la resistencia a la tracción σb del material a cizallar es superior a 500 MPa, el espesor máximo admisible de cizallado tmax debe calcularse mediante la siguiente fórmula:

tmax=√(500t/σb)

En la fórmula

- t - Espesor máximo de corte admisible (mm) de la cizalla calibrada;

- σb - Resistencia a la tracción (MPa) del material a cizallar;

- tmax - Espesor de cizallamiento máximo admisible calculado (mm) de la cizalladora.

Según esta fórmula, si el espesor máximo de cizallamiento calculado es inferior al espesor del material que se va a cizallar, no se puede utilizar la cizalladora. La tabla 3 enumera las especificaciones técnicas de la cizalla.

Tabla 3 Especificaciones técnicas de la cizalla

| Parámetro | Modelo | ||||

| Q11-1×1000 | QY11-4×2000 | Q11-4×2500 | Q11-12×2000 | Q11Y-16×2500 | |

| Espesor de la chapa (mm) | 1 | 4 | 4 | 12 | 16 |

| Anchura de la hoja (mm) | 1000 | 2000 | 2500 | 2000 | 2500 |

| Ángulo de corte | 1° | 2° | 1°30′ | 2° | 1°~4° |

| Recuento de carreras (veces/min) | 65 | 22 | 45 | 30 | 8~12 |

| Gálibo trasero Distancia | 500 | 25~500 | 650 | 750 | 900 |

| Potencia (kW) | 0.6 | 6.5 | 7.5 | 13 | 22 |

| Forma estructural | Accionamiento mecánico auxiliar | Accionamiento hidráulico auxiliar | Accionamiento mecánico | Accionamiento hidráulico | |

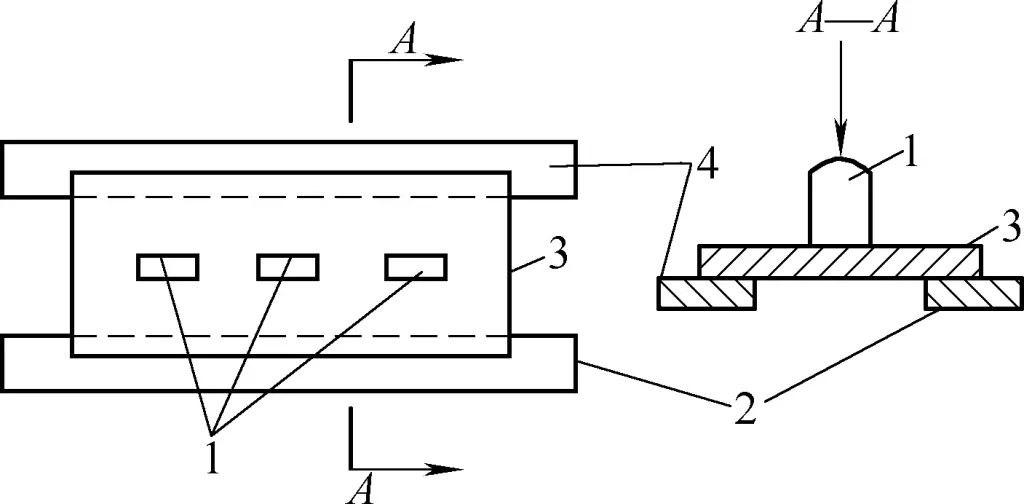

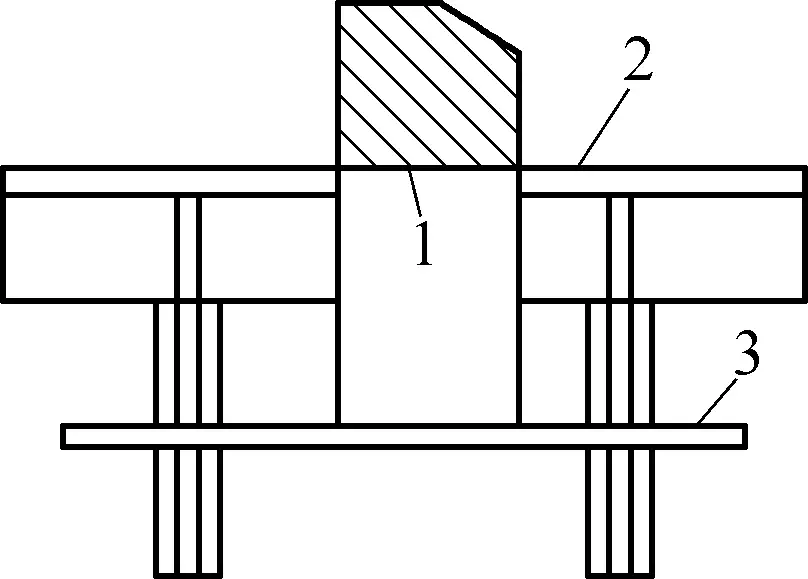

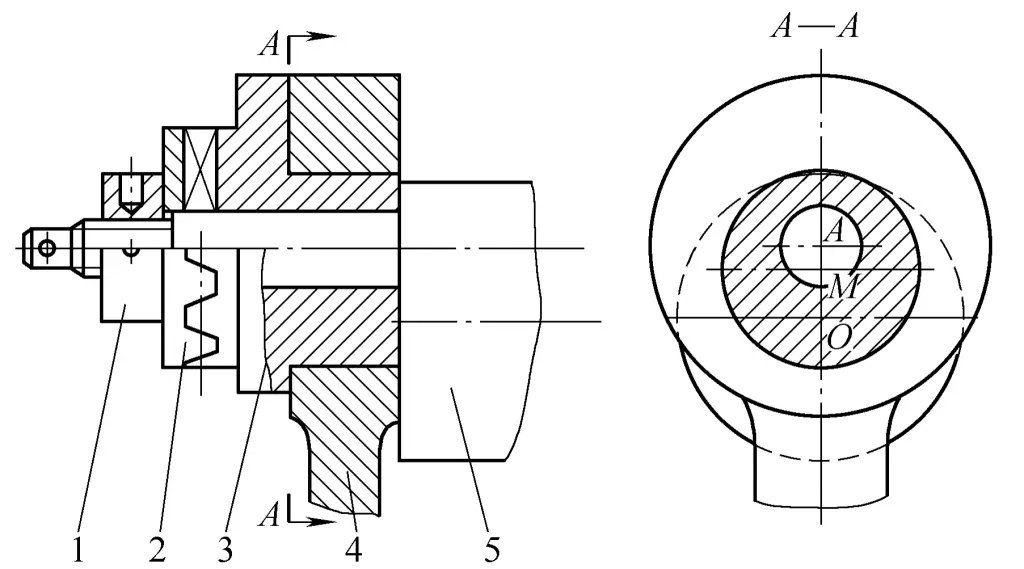

10) Cuando se corten planchas largas, deberá disponerse de soportes auxiliares; cuando se corten planchas grandes y pesadas, para facilitar la alimentación y reducir la fricción en la superficie del material cortado, deberá disponerse de soportes rodantes (es decir, soportes con bolas de acero para sujetar el material, estructura como la mostrada en la Fig. 34). Además, debe utilizarse un dispositivo de elevación para levantar las planchas, junto con suficientes trabajadores auxiliares, y debe garantizarse la coordinación con los trabajadores auxiliares.

1-Apoyo

2-Cubierta de prensa

Placa de 3 cortes

4-Bola de acero

5-Muelles

III. Blanqueo

El blanqueo es un proceso de estampación que utiliza una matriz bajo la presión de una prensa para separar una parte de la hoja o tira de material colocada entre los bordes del punzón y la matriz, obteniendo así la forma y el tamaño deseados de piezas en bruto o piezas planas.

El método de corte de la forma deseada a partir de una chapa se denomina blanking. En la producción en serie de piezas, el corte puede mejorar la eficacia de la producción y la calidad del producto.

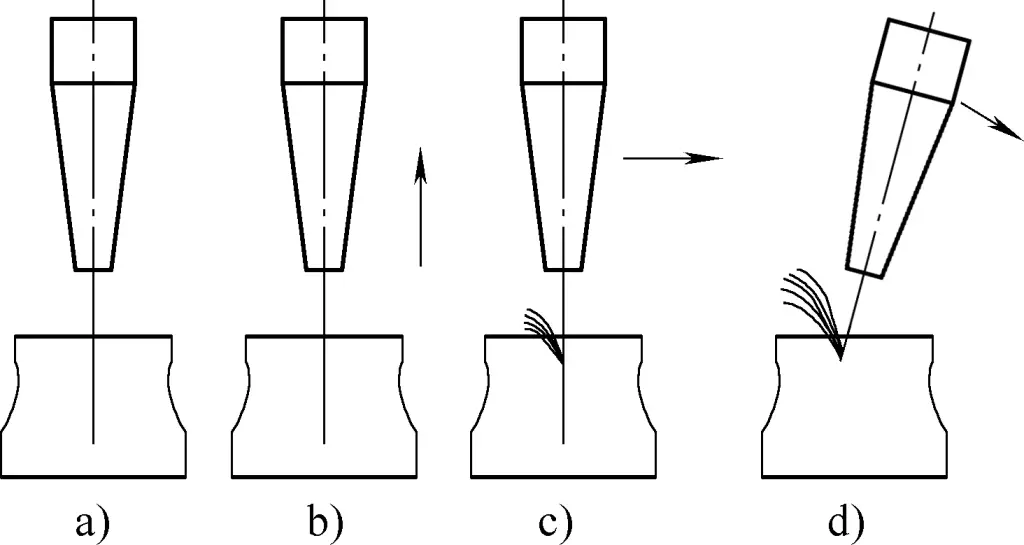

Durante el cizallado, el material se coloca entre el punzón y la matriz, y bajo la acción de una fuerza externa, el punzón y la matriz generan una fuerza de cizallamiento, separando el material bajo la acción de la fuerza de cizallamiento (ver Fig. 35). El principio básico del cizallado es el mismo que el de la cizalladura, salvo que el filo recto de la cizalladura se cambia por un filo circular cerrado u otra forma de filo.

1-Puñetazo

Material de 2 hojas

3-Die

Mesa de 4 prensas

1. Elementos de producción del proceso de blanking

De acuerdo con el principio del proceso de troquelado, el troquelado se realiza principalmente colocando la chapa sobre un troquel montado en una prensa. Por lo tanto, el material en hojas, el equipo de troquelado y el troquel de troquelado constituyen los elementos de producción básicos del proceso de troquelado.

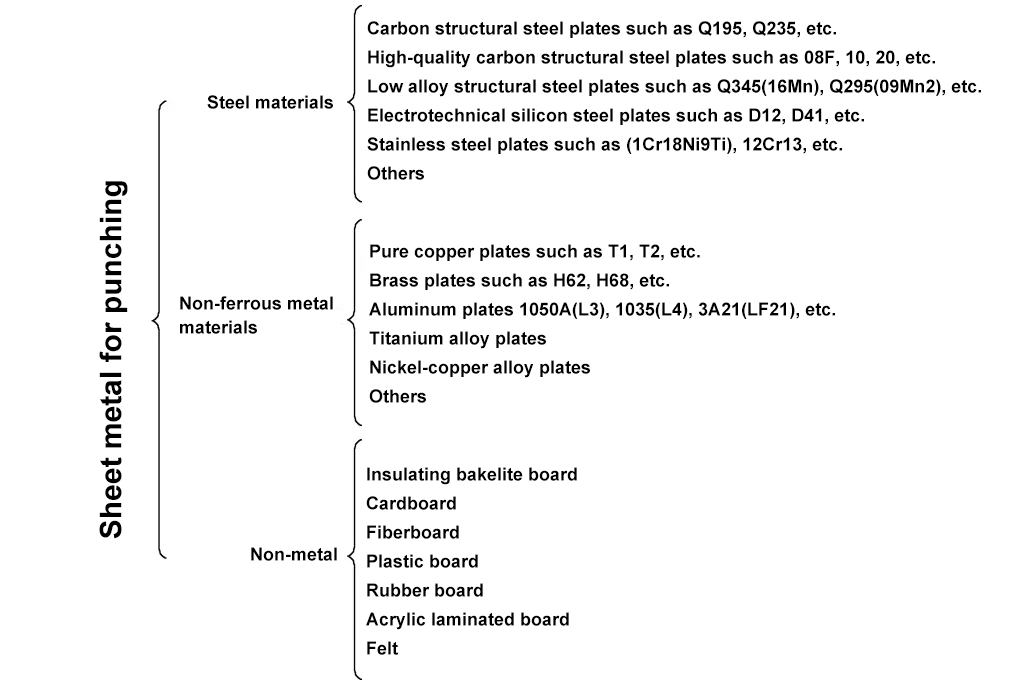

(1) Materias primas para el troquelado

Las principales materias primas para el blanking son las chapas metálicas, aunque también pueden procesarse algunos perfiles (tubos) y materiales no metálicos. En la Fig. 36 se muestran los materiales más comunes para el blanking.

Nota: Las cifras entre paréntesis corresponden a las antiguas calificaciones estándar.

Aunque se utiliza una amplia gama de materias primas para el blanking, no todos los materiales son adecuados para el blanking. Las materias primas utilizadas para el blanking deben tener un buen rendimiento de estampación, una buena usabilidad y una buena calidad superficial para adaptarse a las características del proceso de blanking.

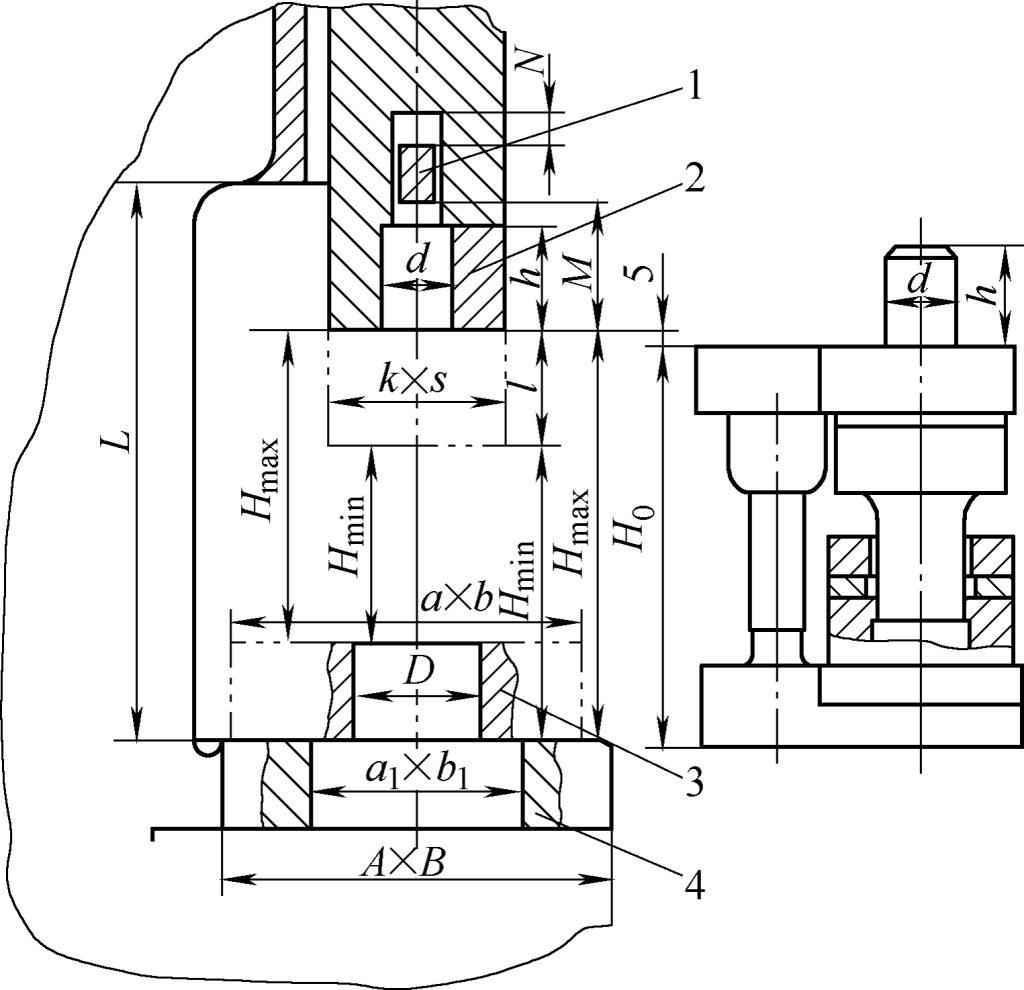

(2) Equipo de supresión

El principal equipo para el troquelado son las prensas de manivela, que son máquinas de forja accionadas por mecanismos de manivela. Las prensas se clasifican por presión nominal en grandes, medianas y pequeñas. Las prensas pequeñas tienen una presión nominal inferior a 1.000 kN, las medianas tienen una presión nominal de 1.000 a 3.000 kN y las grandes tienen una presión nominal superior a 3.000 kN.

Según su forma estructural, las prensas pueden dividirse en abiertas y cerradas. Las prensas abiertas tienen un bastidor en forma de C que permite al operario acercarse a la mesa de trabajo por delante, por la izquierda y por la derecha, lo que facilita su manejo. Sin embargo, debido a la rigidez limitada del bastidor, las prensas abiertas sólo son adecuadas para prensas pequeñas y medianas. Las prensas cerradas tienen un bastidor completamente cerrado y una mayor rigidez, por lo que son adecuadas para prensas medianas y grandes de uso general y prensas ligeras de alta precisión.

Además, las prensas de cigüeñal pueden dividirse en prensas de cigüeñal y prensas excéntricas en función de la estructura de sus ejes de trabajo principales.

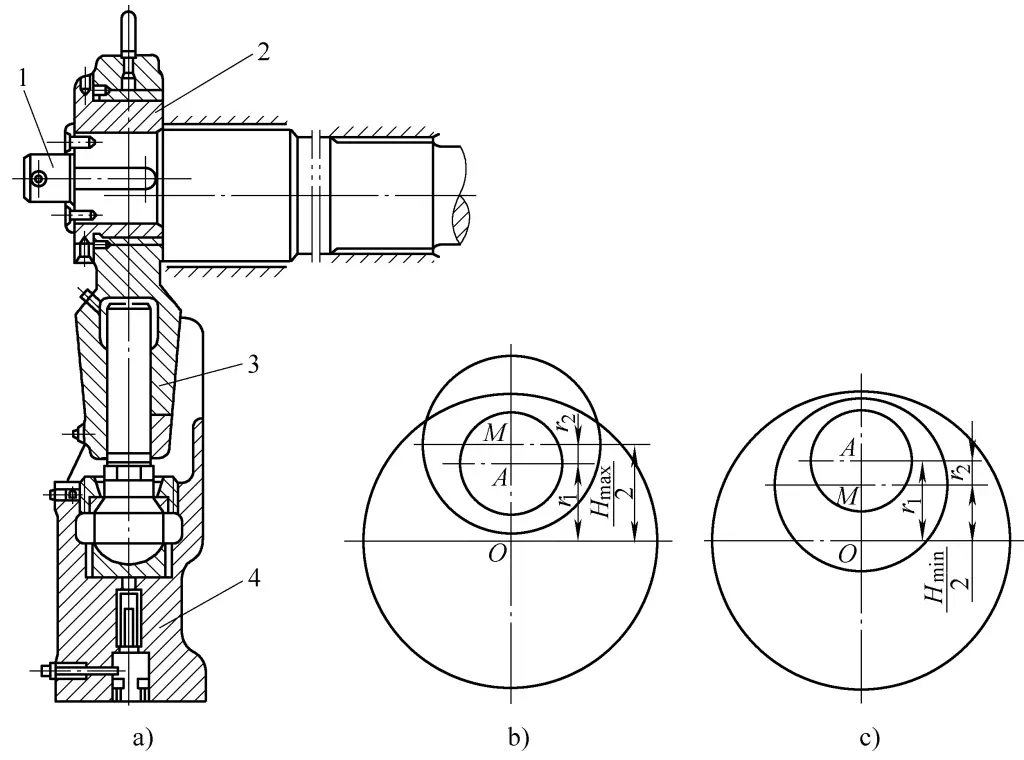

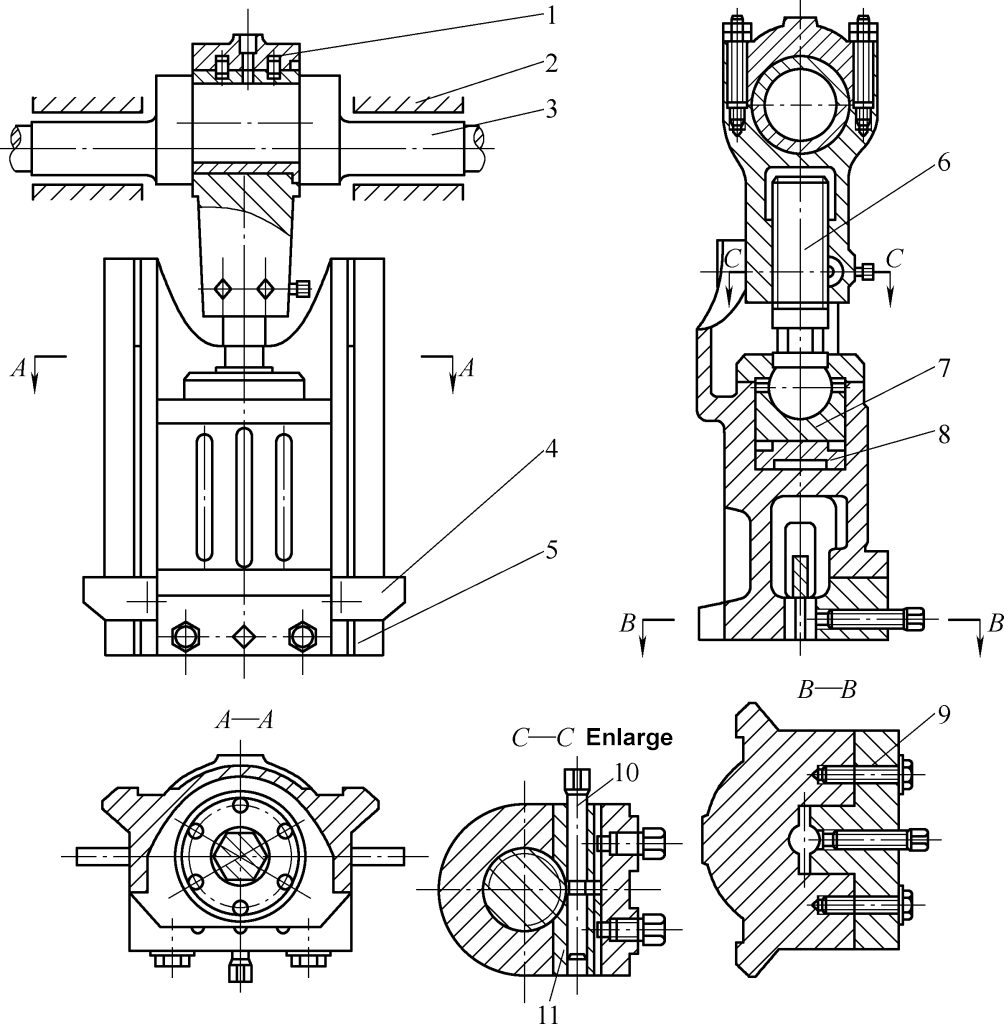

1) Prensas de cigüeñal

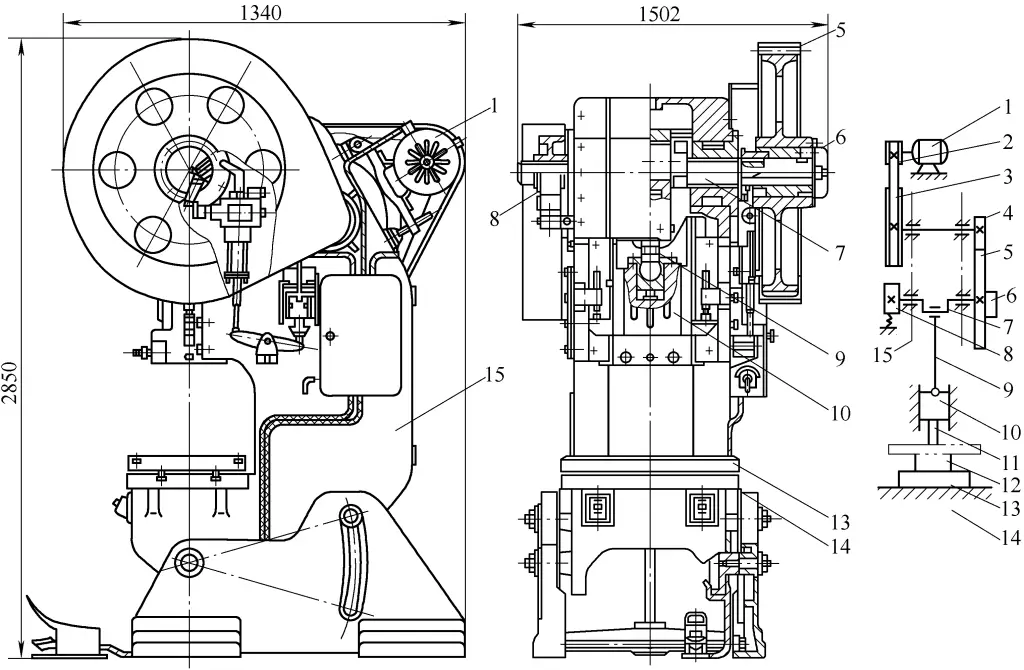

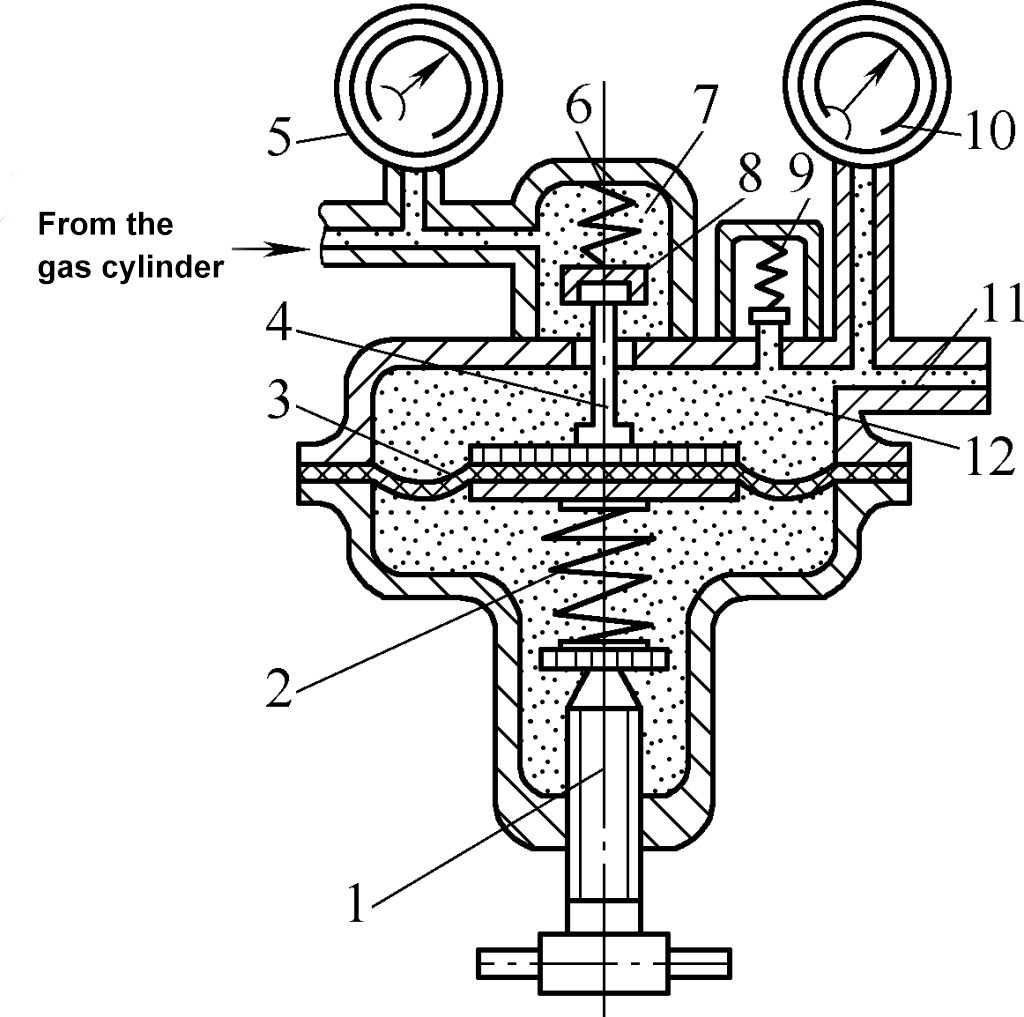

Las prensas de cigüeñal utilizan un mecanismo de manivela formado por un cigüeñal como eje de trabajo principal para completar la magnificación de la fuerza y la transformación del movimiento. A continuación se explica la estructura y el principio de funcionamiento de la prensa inclinable de cigüeñal abierto JB23-63 (véase la Fig. 37).

1-Motor

2-Polea pequeña

Polea 3-Grande

4-Pequeño engranaje

Engranaje 5-Large

6 embragues

Cigüeñal 7

8-Freno

9-Varilla de conexión

Deslizador 10

11-Matriz superior

12-Matriz inferior

13-Placa de apoyo

14-Mesa de trabajo

Cuerpo de 15 máquinas

Cuando la prensa funciona, el motor 1 transmite el movimiento a la polea grande 3 a través de la correa trapezoidal, y luego a través del engranaje pequeño 4 y el engranaje grande 5 al cigüeñal 7. El extremo superior de la biela 9 está instalado en el cigüeñal, y el extremo inferior está conectado a la corredera 10. El extremo superior de la biela 9 está instalado en el cigüeñal, y el extremo inferior está conectado a la corredera 10, convirtiendo el movimiento de rotación del cigüeñal en el movimiento lineal recíproco de la corredera. La posición más alta del movimiento de la corredera 10 se denomina punto muerto superior, y la posición más baja, punto muerto inferior.

Debido a los requisitos del proceso de producción, el deslizador a veces se mueve y a veces se detiene, por lo que se instalan un embrague 6 y un freno 8. Dado que la prensa funciona durante muy poco tiempo en cada ciclo de trabajo, y la mayor parte del tiempo funciona sin carga, se instala un volante de inercia para que la carga sobre el motor sea más uniforme y se aproveche eficazmente la energía del equipo. La polea grande también sirve como volante de inercia.

Cuando la prensa está en funcionamiento, la matriz superior 11 del molde usado se instala en la corredera, y la matriz inferior 12 se instala directamente en la mesa de trabajo 14, o se añade una placa de apoyo 13 a la mesa de trabajo para conseguir la altura de cierre adecuada. En este momento, colocando el material entre las matrices superior e inferior se puede realizar el punzonado u otros procesos de conformado para producir piezas de trabajo.

Como puede verse en la figura 37, la carrera de la corredera 10 (es decir, la distancia desde el punto muerto superior al punto muerto inferior de la corredera) es igual al doble de la excentricidad del cigüeñal 7, lo que se caracteriza por una gran carrera de la prensa que no puede ajustarse.

Sin embargo, como el cigüeñal se apoya sobre dos o más cojinetes simétricos en la prensa, la carga sobre ésta es más uniforme, por lo que se pueden fabricar prensas de gran carrera y gran tonelaje.

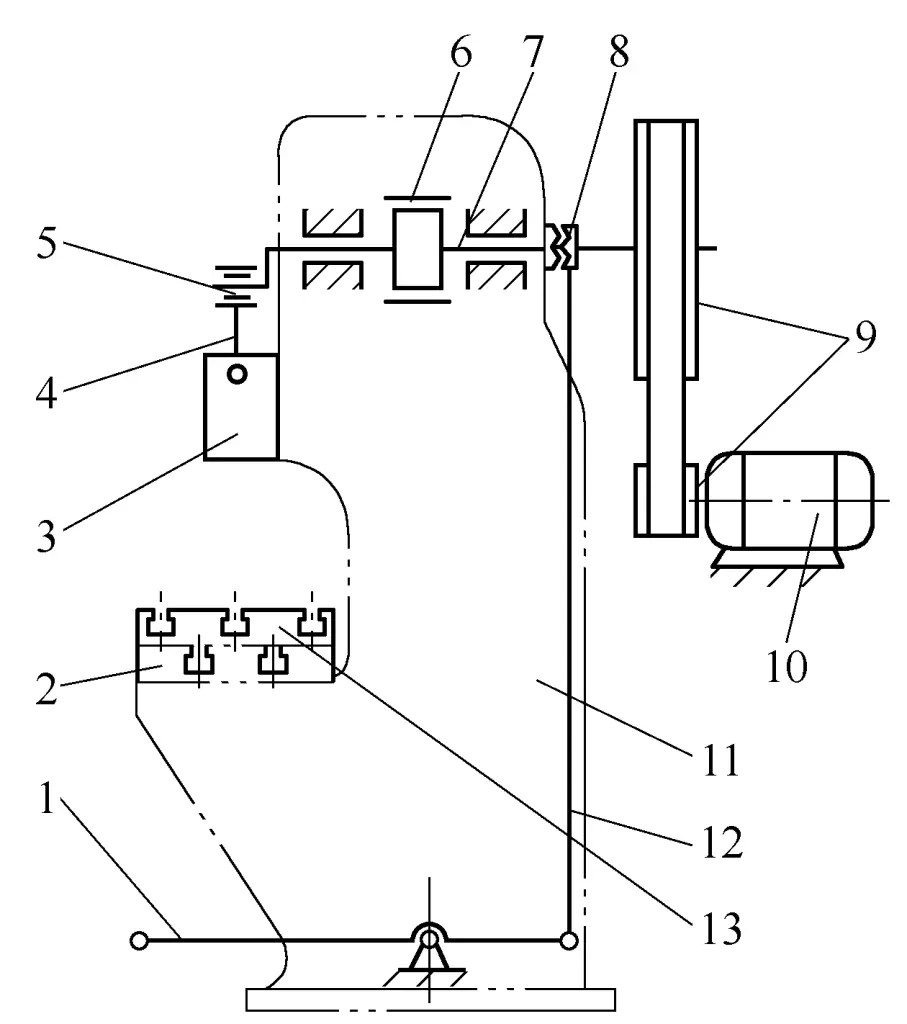

2) Prensa excéntrica

La prensa excéntrica utiliza un mecanismo de manivela formado por el uso de un eje principal excéntrico como eje principal de trabajo para completar la amplificación de la fuerza y cambiar la forma del movimiento. Como se muestra en la Figura 38, la carrera del deslizador de la prensa puede ajustarse ajustando la posición del manguito excéntrico 5 en la prensa.

1-Pedal

2-Mesa de trabajo

Deslizador 3

4-Varilla de conexión

5-Manguito excéntrico

6-Frenos

7-Eje principal excéntrico

8 embragues

9-Pulley

10-Motor

11-Camas

Palanca de 12 mandos

13-Placa de apoyo de la mesa de trabajo

Este tipo de prensa se caracteriza por tener una carrera pequeña pero ajustable, por lo que puede utilizarse para procesos de punzonado en troqueles que no requieren una gran carrera, como los troqueles de placas guía.

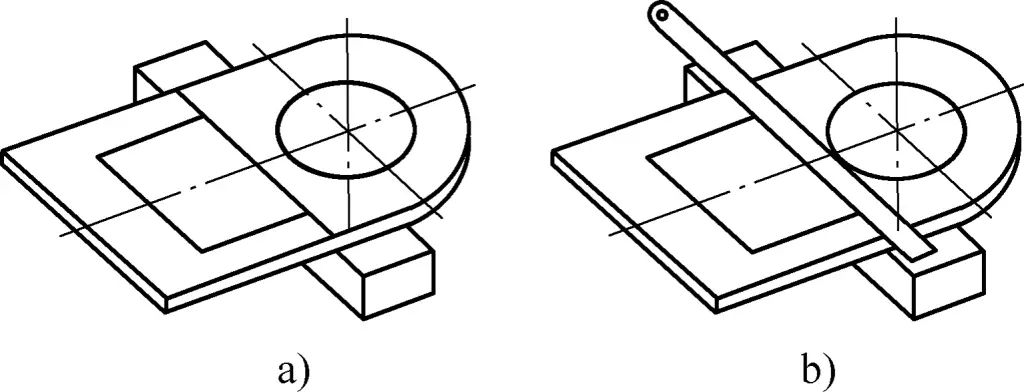

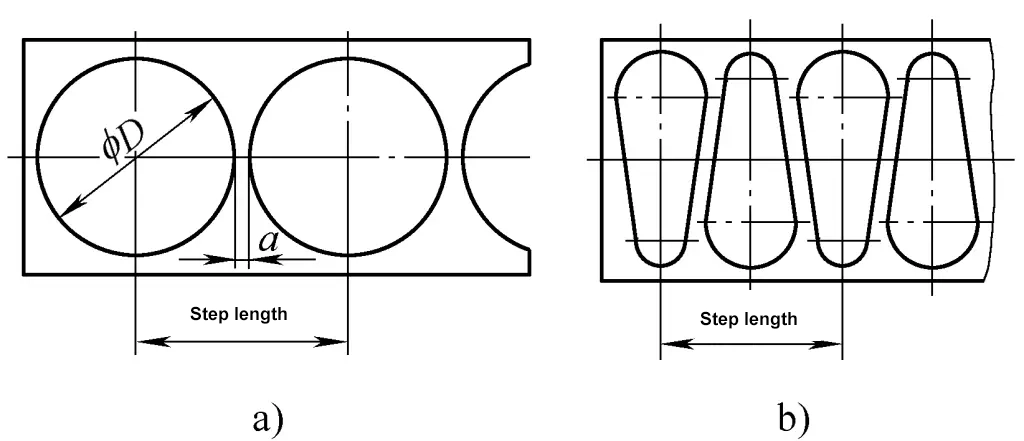

(3) Troqueles de perforación

Las matrices de punzonado utilizadas habitualmente para piezas de chapa metálica son matrices de un solo proceso, que completan un proceso de punzonado (punzonado o corte) por carrera de la prensa. Según los diferentes procesos de punzonado, las matrices de punzonado utilizadas habitualmente para piezas de chapa metálica incluyen matrices de punzonado, matrices de corte, etc. Según los diferentes métodos de guiado, pueden dividirse en matrices de punzonado abiertas, matrices de punzonado guiadas por matriz y matrices de punzonado con placa guía, etc.

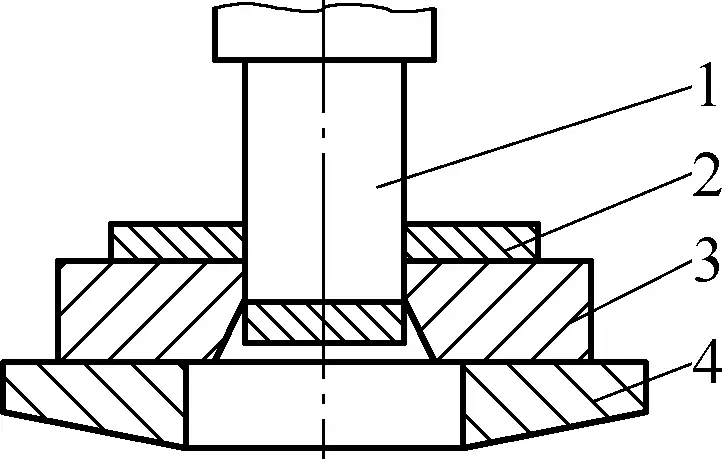

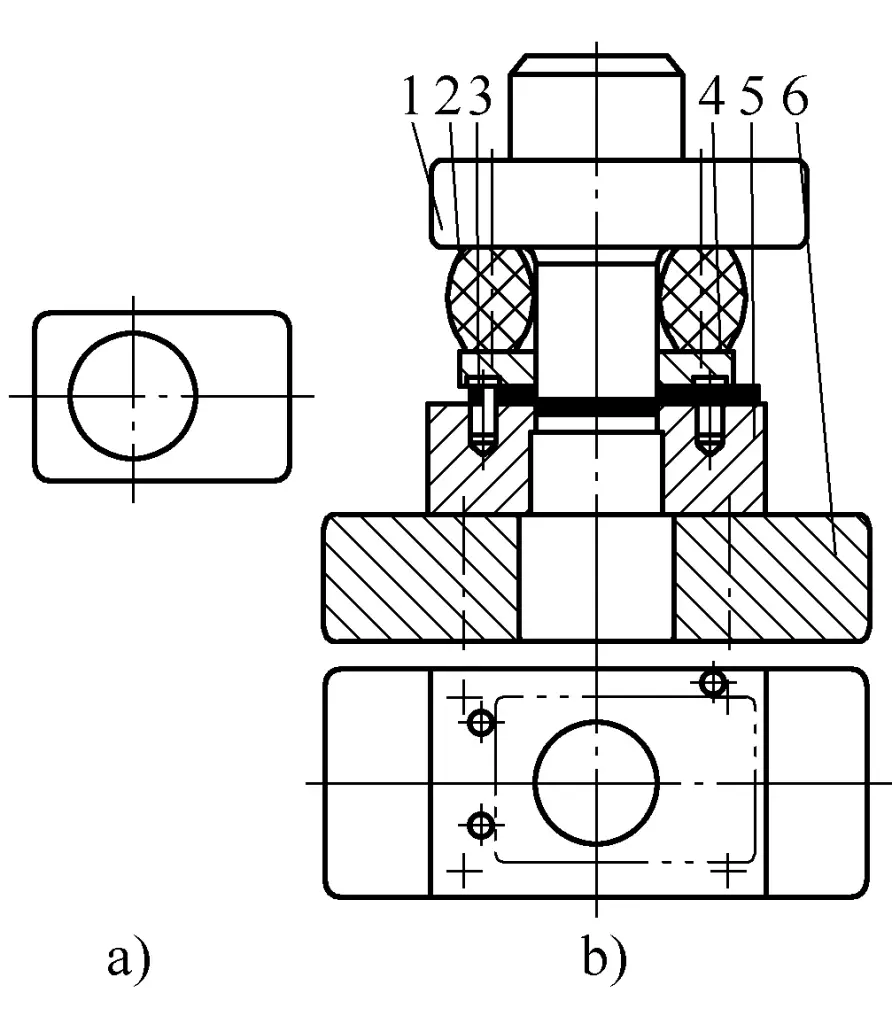

1) Troquel de perforación

Como se muestra en la Figura 39b, un diagrama estructural de la matriz de punzonado utilizada para procesar los agujeros en la pieza mostrada en la Figura 39a.

a) Diagrama estructural de la pieza

b) Diagrama estructural del troquel

1-Matriz superior

2-Cuerpo elástico de goma

Pasador de 3 posiciones

Placa de 4 estrías

5-Muere hembra

6-Placa inferior del troquel

Esta matriz es una simple matriz de punzonado de tipo abierto sin guía. Las piezas en bruto cizalladas se posicionan mediante tres pasadores de posicionamiento instalados en la matriz hembra 5. La matriz superior 1 y la matriz hembra 5 punzonan conjuntamente orificios redondos, y la placa separadora 4, accionada por el cuerpo elástico de caucho comprimido 2, empuja hacia fuera las piezas sujetas en el punzón de la matriz superior.

Este tipo de troquel tiene una estructura sencilla, es fácil de fabricar y de bajo coste, pero el holgura del troquel El ajuste es problemático, la calidad de las piezas punzonadas es mala y la operación no es muy segura. Se utiliza principalmente para punzonar piezas con requisitos de precisión bajos, formas sencillas y lotes pequeños.

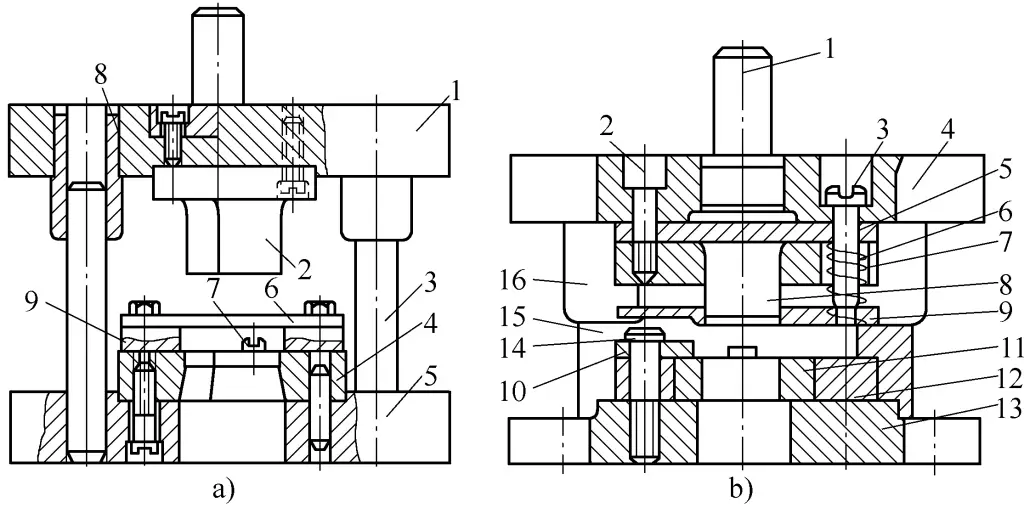

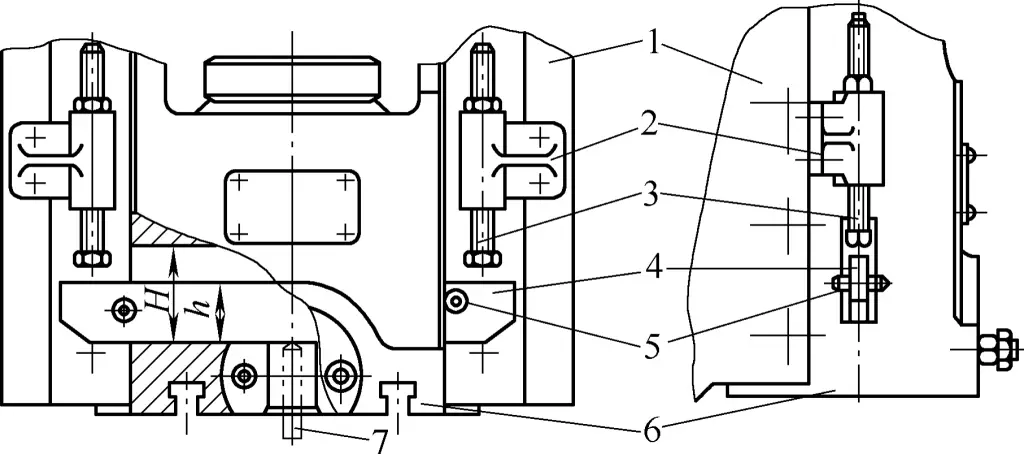

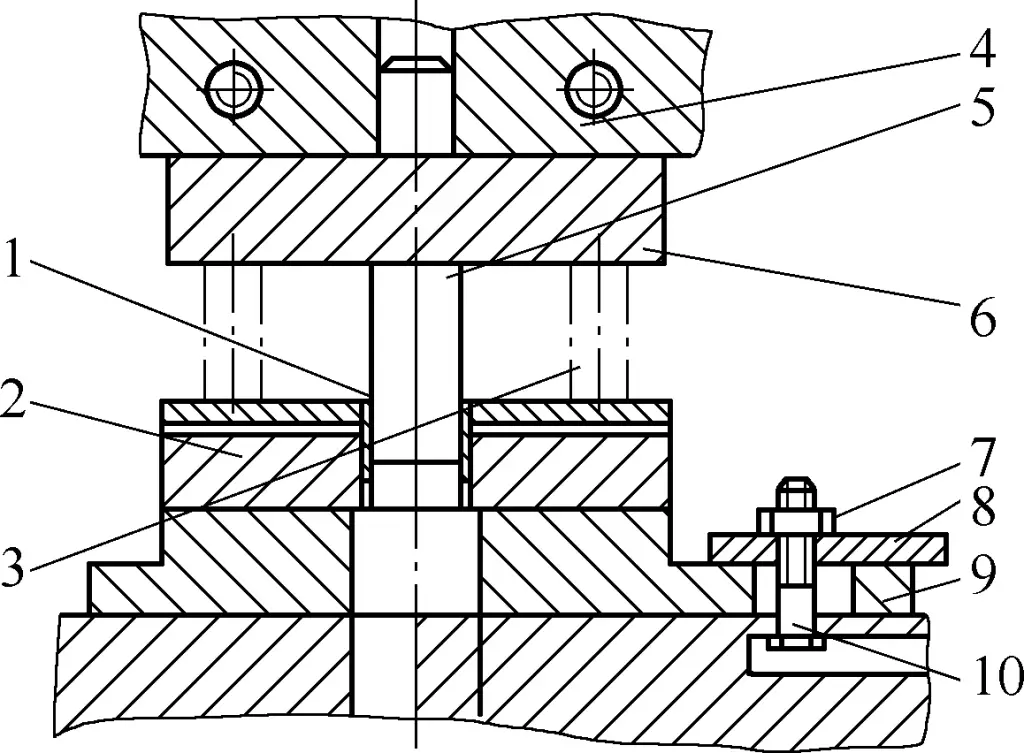

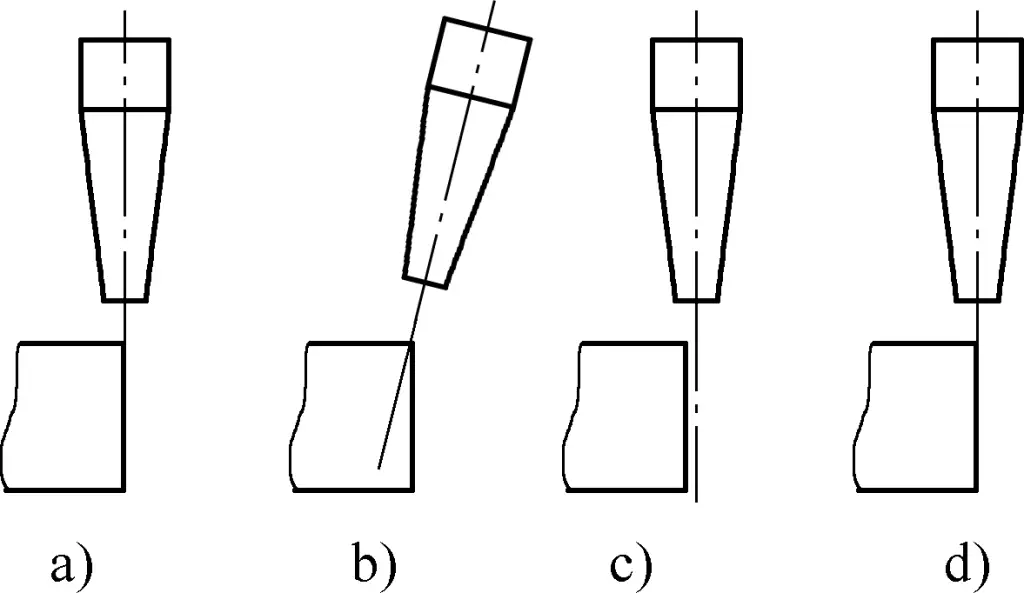

2) Matriz de corte

La matriz de troquelado es una matriz de un solo proceso que completa el proceso de troquelado. La matriz de troquelado requiere una holgura razonable entre el punzón y la matriz, un posicionamiento preciso del material en banda en la matriz, una caída suave de las piezas troqueladas, la planitud de las piezas troqueladas y una buena calidad de la superficie cizallada.

La figura 40 muestra una matriz de corte con postes guía deslizantes. La matriz de troquelado guiada por un juego de troqueles de postes guía utiliza postes guía y casquillos guía como componentes de guía que encajan entre sí. Durante el funcionamiento, siempre encajan con una holgura H6/h5 o H7/h6, garantizando que las piezas de trabajo (punzón y matriz) de la matriz estén correctamente posicionadas y asegurando la calidad de las piezas troqueladas.

a) Matriz de obturación con placa separadora fija

b) Matriz de obturación con placa separadora elástica

a) En la figura:

1-Soporte superior para troqueles

2-Punch

Puesto de 3 guías

4-Muere

5-Soporte inferior del troquel

Placa 6-Stripper

7-Pin de posicionamiento

Manguito de 8 guías

Regla de 9 guías

b) En la figura:

1-Vástago del troquel

2-Tornillo de cabeza hexagonal interior

3-Tornillo de extracción

4-Soporte superior para troqueles

5-Placa de apoyo

Placa de fijación de 6 punzones

7-Primavera

8-Punch

Placa 9-Stripper

10-Placa de posicionamiento

11-Muere

Inserto para 12 troqueles

13-Soporte inferior del troquel

14-Tornillo

Puesto de 15 guías

Funda de 16 guías

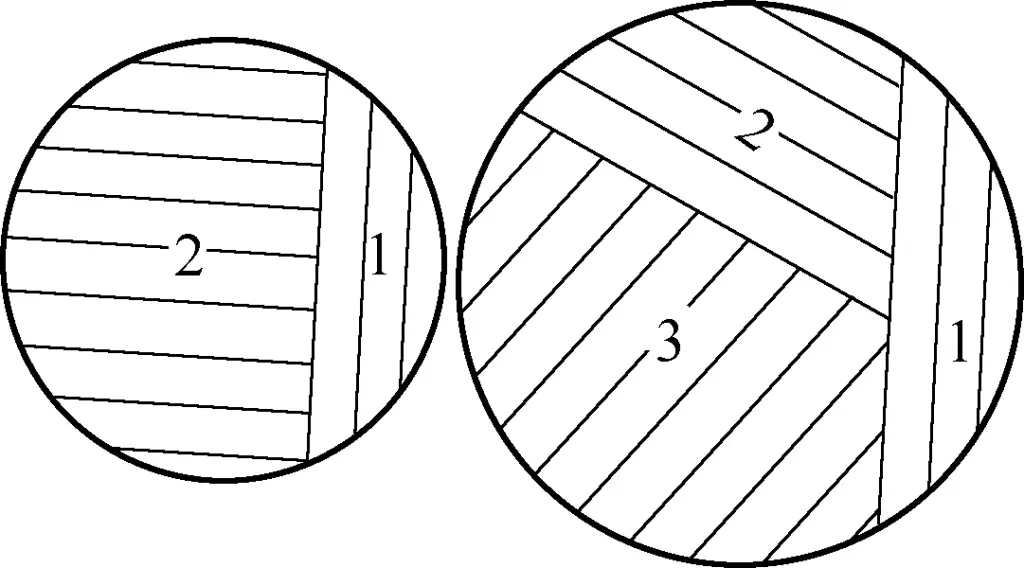

Como se muestra en la figura 40a, una matriz de troquelado con una placa separadora fija se utiliza principalmente para estampar piezas gruesas (t>0,5mm) y rígidas. Durante el funcionamiento de la matriz, el material en tiras es alimentado por las reglas de guía izquierda y derecha 9 y posicionado directamente por el pasador de posicionamiento 7 para garantizar que el material en tiras tenga la posición correcta en la matriz.

Cuando el carro de la prensa desciende, el punzón 2 y la matriz 4 entran gradualmente en contacto con la chapa y la cortan. A medida que el carro asciende, el punzón 2 también asciende, y la placa separadora 6 montada sobre las reglas de guía 9 raspa el material en tiras adherido al punzón 2. Las piezas en blanco caen directamente a través del orificio de desecho situado debajo del soporte inferior de la matriz. Las piezas cortadas caen directamente a través del orificio para desechos situado debajo del soporte inferior de la matriz.

Como se muestra en la figura 40b, una matriz de troquelado con una placa separadora elástica se utiliza principalmente para estampar piezas delgadas (t<0,5 mm) y puede mantener una buena planitud de las piezas. El sistema de expulsión consta de la placa de expulsión 9, el tornillo de expulsión 3 y el muelle 7. Cuando el punzón 8 desciende con la prensa para punzonar la lámina de material, la placa separadora 9 también desciende y presiona la lámina de material, mientras que el muelle 7 se comprime.

Tras el punzonado, el producto cae directamente por el orificio para desechos del soporte inferior de la matriz, mientras que los desechos ascienden con el material en tiras firmemente enrollado alrededor del punzón 8. El muelle 7, mediante el reajuste de la placa despojadora 9, despoja el desecho. El sistema de pelado elástico puede utilizar muelles como elementos elásticos o elastómeros de caucho, goma, etc.

El troquel guiado por el juego de troqueles tiene una alta precisión de guiado, una larga vida útil del troquel y es adecuado para la producción en serie de piezas.

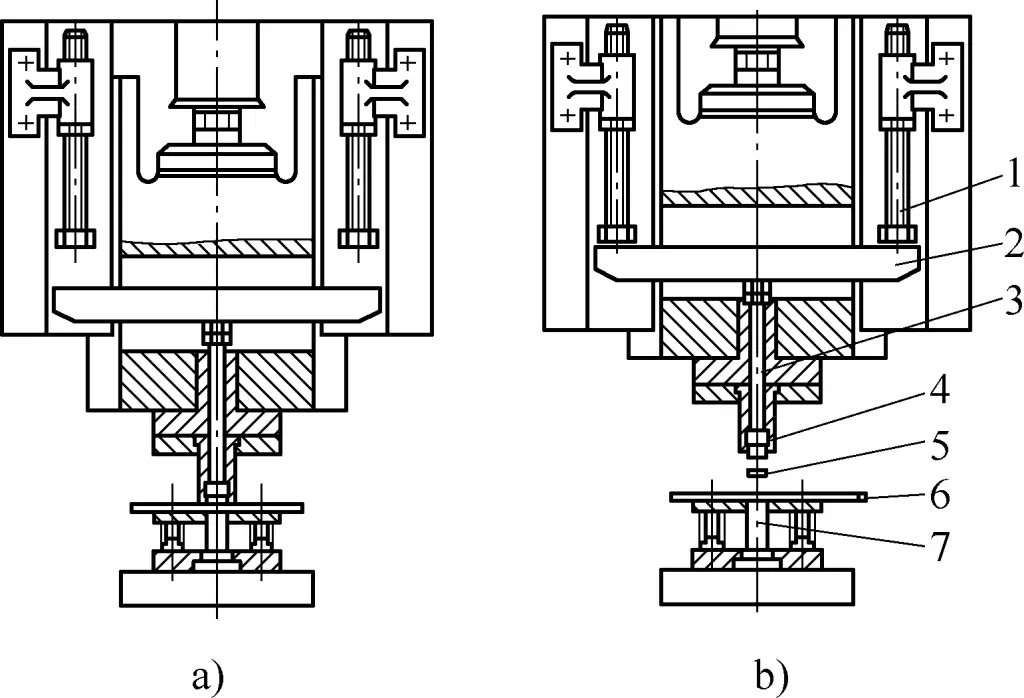

Como se muestra en la Figura 41c, se utiliza una matriz de corte tipo placa guía para procesar las piezas redondas mostradas en la Figura 41a. La Figura 41b muestra la disposición de las piezas.

a) Diagrama esquemático de la estructura de la pieza

b) Diagrama esquemático de la disposición de las piezas

c) Diagrama esquemático de la estructura de la matriz

1-Placa guía

2-Pin cilíndrico

3-Muere superior

4-Muere

5-Plantilla inferior

Este tipo de troquel tiene una precisión mayor que los troqueles no guiados, una fabricación compleja, pero es más seguro de usar, fácil de instalar y se utiliza generalmente para formas sencillas y tamaños pequeños de troqueles de corte de un solo proceso con un espesor de chapa t>0,5 mm. Requiere una carrera de prensa pequeña para garantizar que el punzón no se separe de la placa guía durante el funcionamiento.

Para formas complejas y piezas más grandes, este tipo de estructura no es adecuada, y es mejor utilizar una estructura de matriz con postes guía y casquillos guía para el guiado.

Cuando el punzón de la placa guía funciona, se guía a través del pequeño hueco existente entre la parte de trabajo de la matriz superior 3 y la placa guía 1. Para materiales de menos de 0,8 mm, utilice un ajuste H6/h5; para materiales de más de 3 mm, utilice un ajuste H8/h7.

La placa guía también actúa como expulsor. Durante el punzonado, asegúrese de que el punzón no sale de la placa guía para mantener la precisión de la guía, especialmente en el caso de punzones múltiples o pequeños. Si el punzón sale y vuelve a entrar en la placa guía, el borde afilado del punzón puede dañarse fácilmente y el orificio guía de la placa guía puede roerse con facilidad, lo que afecta a la vida útil del punzón y a la precisión de la guía entre el punzón y la placa guía.

3) Composición estructural de la matriz de punzonado

Aunque hay muchas formas estructurales de matrices de punzonado, independientemente de la forma, su estructura consta de las siguientes partes.

① Perforar y morir.

Son las piezas que cizallan directamente el material y constituyen el núcleo de la matriz de punzonado. Normalmente, el punzón se fija en la plantilla superior y la matriz en la plantilla inferior.

② Dispositivo de posicionamiento.

Su función es asegurar la posición correcta de la pieza punzonada en la matriz, normalmente consta de piezas de posicionamiento como una placa guía o un pasador de posicionamiento, fijados en el soporte inferior de la matriz para controlar la dirección de avance y la cantidad de avance de la banda.

③ Dispositivo de extracción.

Su función es separar la chapa o la pieza punzonada de la matriz, y suele constar de piezas como una placa despojadora rígida o elástica. Cuando finaliza el punzonado y el punzón se desplaza hacia arriba, la banda del punzón queda bloqueada y cae por la placa de expulsión. Además, el orificio cónico expandido hacia abajo de la matriz ayuda a expulsar el material punzonado de la matriz.

④ Dispositivo de guía.

Su función es garantizar la posición relativa correcta entre las partes superior e inferior de la matriz, que suelen consistir en casquillos guía y pilares guía, placas guía, etc. Durante el funcionamiento, la guía garantiza el ajuste correcto entre el punzón y la matriz.

⑤ Dispositivo de sujeción y fijación.

Su función es garantizar la conexión firme y fiable entre el troquel y la prensa, así como entre las piezas del troquel, y suele constar de piezas como la plantilla superior, la plantilla inferior, el vástago del troquel, la placa de presión, pernos y tornillos. Estas piezas combinan y ensamblan varias partes del troquel y las fijan en la prensa.

⑥ Dispositivo de prensado.

Su función es evitar que se arrugue la pieza punzonada y mejorar la calidad de la sección de punzonado, suele consistir en un anillo elástico de sujeción, etc.

2. Determinación de los principales parámetros del punzonado

Para garantizar la calidad de las piezas punzonadas, deben determinarse los siguientes parámetros de proceso al formular los procesos de punzonado y diseñar las matrices de punzonado.

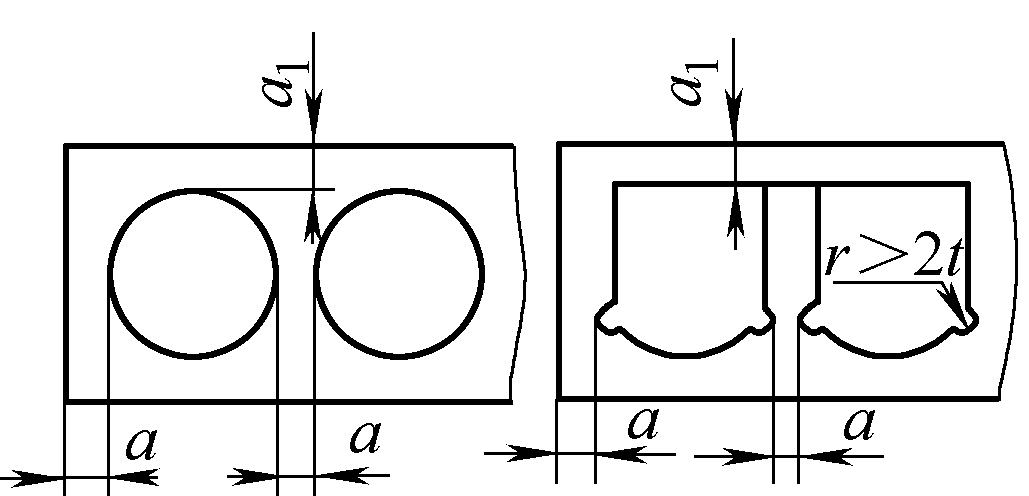

(1) Determinación del trazado

El método de disposición de las piezas troqueladas en la banda se denomina disposición. Los principios básicos de la disposición son mejorar la tasa de utilización del material, facilitar la operación segura y fácil para el personal con baja intensidad de mano de obra, y simplificar la estructura de la matriz. La tarea principal del trabajo de disposición es diseñar el diagrama de disposición, para lo cual deben determinarse los valores de solapamiento, distancia de paso, etc.

1) Determinación del valor de solapamiento

Durante la maquetación, se deja un cierto margen de proceso entre las piezas troqueladas y entre éstas y los laterales de la banda, lo que se denomina solapamiento.

El propósito de ajustar el solapamiento es compensar los errores de corte de la banda, los errores de paso de alimentación y los errores de sesgo de alimentación debidos a los huecos entre la banda y la placa guía durante el punzonado. Además, garantiza que los bordes de corte del punzón y la matriz puedan soportar fuerzas en ambos lados, proporcionando cierta rigidez a la banda durante la alimentación continua, evitando piezas defectuosas como esquinas faltantes, y mejorando la vida útil de la matriz y la calidad de la sección de la pieza.

Un solapamiento excesivo desperdicia material, mientras que un solapamiento insuficiente no sirve para el propósito previsto. Un solape insuficiente puede introducirse fácilmente en la matriz, aumentando el desgaste del filo de corte y afectando a la vida útil de la matriz.

El valor de solapamiento suele determinarse por experiencia. La tabla 4 muestra los valores de solapamiento para chapas de acero con bajo contenido en carbono. Una vez determinado el valor de solapamiento, puede decidirse la anchura de la banda para el cizallado en función del método de disposición.

Cuadro 4 Valores de solapamiento a y a1 para chapas de acero con bajo contenido en carbono (unidad: mm)

Nota:

Para otros materiales, multiplique los valores de la tabla por los siguientes coeficientes: acero medio al carbono 0,9; acero alto al carbono 0,8; latón duro 1~1,1; aluminio duro 1~1,2; latón blando, cobre puro 1,2; aluminio 1,3~1,4; no metales (cuero, papel, tableros de fibras, etc.) 1,5~2.

2) Determinación de la distancia de paso

La distancia que la banda avanza cada vez en la matriz se denomina distancia de paso de alimentación A. La distancia de paso es la base para determinar la posición del pasador de bloque.

El cálculo de la distancia de paso está relacionado con el método de trazado. El tamaño de la distancia de paso es la distancia entre los puntos correspondientes de dos piezas punzonadas correspondientes en la tira, como se muestra en la Figura 42.

a) Esquema de disposición de las piezas circulares

b) Esquema de disposición de piezas de forma irregular

(2) Cálculo de la fuerza de punzonado

Fuerza de perforación es la base principal para seleccionar una prensa adecuada y también es un dato necesario para diseñar la matriz y comprobar su resistencia. Para el punzonado normal de cantos planos, la fórmula de cálculo de la fuerza de punzonado es:

En la fórmula

F=Ltσb

- F - Fuerza de perforación (N);

- L - Perímetro de la pieza perforada (mm);

- t - Espesor de la chapa (mm);

- σb - resistencia a la tracción del material (MPa).

En el proceso de corte, además de la fuerza de corte, también existen la fuerza de extracción, la fuerza de empuje y la fuerza de expulsión. La fuerza para eliminar el material adherido al punzón después del troquelado se denomina fuerza de extracción y se indica como FtiraLa fuerza para empujar o expulsar el material atascado en la matriz se denomina fuerza de empuje y la fuerza de expulsión, Fpulse y FExpulsar respectivamente. La magnitud de estas fuerzas es generalmente la fuerza de corte F multiplicada por un factor (0,04 a 0,12). La selección específica del factor puede consultarse en los materiales de cálculo de estampación relacionados.

La presión total de troquelado necesaria durante el troquelado es la suma de la fuerza de troquelado, la fuerza de extracción, la fuerza de empuje y la fuerza de expulsión. A la hora de elegir una prensa, debe considerarse si es necesario tener en cuenta todas estas fuerzas, en función de la estructura de las diferentes matrices:

- Para las matrices de troquelado que utilizan un dispositivo de extracción rígido y un método de expulsión inferior, la presión total de troquelado Ftotal=Fen blanco+Fpulse;

- Para las matrices de troquelado que utilizan un dispositivo de extracción elástica y un método de expulsión inferior, la presión total de troquelado Ftotal=Fen blanco+Fpulse+Ftira;

- Para las matrices de troquelado que utilizan un dispositivo de extracción elástica y un método de expulsión superior, la presión total de troquelado Ftotal=Fen blanco+Fpulse+FExpulsar.

Al elegir una prensa en función de la presión total de troquelado del troquel de troquelado, la presión nominal de la prensa debe cumplir generalmente: presión nominal de la prensa ≥ 1,2Ftotal.

(3) Determinación de la distancia de seguridad

La holgura de corte Z se refiere a la diferencia de dimensiones de las piezas de trabajo entre el punzón y la matriz, es decir, Z=Dmorir-DpunzónZ es el espacio libre de doble cara para el cegado, Dmorir y Dpunzón son las dimensiones del filo de corte de la matriz y el punzón respectivamente.

La holgura de troquelado tiene un impacto significativo en el proceso de troquelado; su tamaño afecta directamente a la calidad de las piezas troqueladas y también tiene un impacto considerable en la vida útil de la matriz. La holgura de troquelado es el parámetro de proceso más importante para garantizar un troquelado correcto. En la producción real, el valor de una holgura de corte razonable se determina mediante métodos experimentales.

El valor de una holgura de corte razonable tiene un rango bastante amplio, normalmente (5% a 25%) t. Dado que no existe un valor de holgura de corte absolutamente razonable, y que los requisitos específicos de las piezas de corte varían según los distintos sectores, cada sector, e incluso cada empresa, tiene sus propias tablas de holgura de corte. A la hora de determinar el valor específico de juego de corte, a menudo se hace referencia a las tablas de juego de corte pertinentes.

En términos generales, la selección de una holgura de corte razonable menor ayuda a mejorar la calidad de las piezas estampadas, mientras que la selección de una holgura de corte razonable mayor ayuda a mejorar la vida útil de la matriz. Por lo tanto, bajo la premisa de garantizar la calidad de las piezas estampadas, se debe utilizar una holgura de corte razonable mayor.

Además, la holgura de borrado de doble cara Z también puede calcularse mediante la siguiente fórmula:

Z=mt

En la fórmula:

- m - coeficiente, véanse los cuadros 5 y 6;

- t - espesor de la chapa (mm).

Cuadro 5 valores m para las industrias de fabricación de maquinaria y de automoción y tractores

| Nombre del material | m valor |

| Acero 08, acero 10, latón, cobre puro | 0.08~0.10 |

| Acero Q235, 25 | 0.1~0.12 |

| 45 acero | 0.12~0.14 |

(4) Determinación de los tamaños de las piezas de trabajo de punzones y matrices

En las operaciones de troquelado, las dimensiones y la precisión de las piezas de trabajo de la matriz son los principales factores que afectan al grado de tolerancia dimensional de las piezas troqueladas. Además, la holgura adecuada de la matriz también depende de las dimensiones y tolerancias de las piezas de trabajo de la matriz. Por lo tanto, a la hora de determinar las dimensiones y tolerancias de fabricación de las piezas de trabajo del punzón y la matriz, es necesario tener en cuenta las leyes de la deformación de troquelado, el grado de tolerancia de las piezas troqueladas, el desgaste de la matriz y las características de fabricación.

Cuadro 6 valores m para la industria de aparatos e instrumentos eléctricos

| Tipo de material | Nombre del material | m valor |

| Materiales metálicos | Aluminio, cobre puro, hierro puro | 0.04 |

| Aluminio duro, latón, acero 08, acero 10 | 0.05 | |

| Bronce al estaño-fósforo, aleación de berilio, acero al cromo | 0.06 | |

| Chapa de acero al silicio, acero para muelles, acero con alto contenido en carbono | 0.07 | |

| Materiales no metálicos | Tela de papel, cuero, amianto, caucho, cartón duro de plástico, cartón adhesivo, cartón de tela adhesiva, hoja de mica | 0.02 0.03 |

1) Principios básicos del cálculo de las dimensiones de los punzones y las matrices para el troquelado

Los principios básicos del cálculo del tamaño de los punzones y matrices para el troquelado son:

Cuando se perforan orificios, el diámetro del orificio determina el tamaño del punzón, y la holgura de corte se obtiene aumentando el tamaño de la matriz.

Cuando se troquela, las dimensiones externas determinan el tamaño de la matriz, y la holgura de troquelado se obtiene disminuyendo el tamaño del punzón.

Dado que el desgaste de la matriz aumentará las dimensiones de las piezas troqueladas, y el desgaste del punzón disminuirá las dimensiones de las piezas punzonadas, para mejorar la vida útil de la matriz, al fabricar una nueva matriz, el tamaño de la matriz debe tender hacia el límite inferior de las dimensiones de la pieza troquelada, y el tamaño del punzón debe tender hacia el límite superior de las dimensiones de la pieza punzonada.

2) Métodos para garantizar la distancia de seguridad

Cuando se fabrican troqueles de corte, se suelen utilizar los dos métodos siguientes para garantizar una holgura de corte razonable: